Professional Documents

Culture Documents

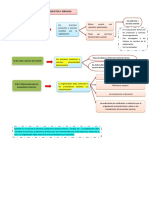

8 Factores de Layout

Uploaded by

Xiomara RodriguezCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

8 Factores de Layout

Uploaded by

Xiomara RodriguezCopyright:

Available Formats

MEJORA EN LA DISTRIBUCIN EN PLANTA CON TCNICAS LEAN MANUFACTURING

4.- METODOLOGA DE DISEO DEL LAYOUT

Existen seis etapas bsicas necesarias para disear una solucin aceptable en un problema de distribucin en planta. Vamos a ir desarrollndolas y aplicndolas a nuestro caso en concreto.

En este tipo de proyectos de mejora, el estudio de la situacin actual ayuda a identificar limitaciones que reducen el nmero de alternativas que deben considerarse. Las mejoras propuestas reducirn el flujo de materiales, ayudando a la empresa a alcanzar el tipo de flujo propuesto en la filosofa del Lean Manufacturing.

ETAPA 1: Formular el problema

Por lo general, un proyecto de este tipo puede venir motivado por un cambio de ubicacin que nos obliga redistribuir los elementos. Adems la incorporacin de nuevas mquinas o tiles de montaje para facilitar el montaje en un punto intermedio, o bien por una mala distribucin inicial.

Este ltimo es nuestro caso. En su momento se hizo una distribucin en planta sin tener en cuenta la afinidad de los elementos adyacentes, sin un anlisis previo de los flujos involucrados. Como resultado tenemos un sobredimensionamiento de almacenes y un serio problema de ubicaciones.

As pues no existe cercana de los elementos necesarios para el montaje, como ocurre con las estanteras de los remaches que estn situadas en la zona central del montaje y no distribuidos por los puestos, incrementando as los paseos de los operarios. Otro inconveniente es la

39

MEJORA EN LA DISTRIBUCIN EN PLANTA CON TCNICAS LEAN MANUFACTURING

creacin de puestos de operaciones distantes a sus tiles de montaje. Como ocurre con la operacin de remachado.

Adems, se est trabajando en la incorporacin de una nueva mquina de taladrado y remachado semiautomtica, mostrada en la figura 16, que cambiar el proceso de montaje en muchos subconjuntos.

Por ltimo, debido a un aumento en la demanda del cliente, se realizar en un futuro una duplicacin de las gradas de montaje de la Barca Delantera y de la Barca Trasera, as como de las operaciones fuera de grada que se realizan en cada una de ellas. Esta nueva distribucin duplicada estar contemplada en el proyecto, aunque no sea uno de los movimientos que se lleve a cabo en la aplicacin en planta inicial del proyecto.

ETAPA 2: Anlisis del problema

El anlisis del problema se realizar de forma sistemtica aplicando los ocho factores de Muther, que son: Material, Maquinaria, Hombre, Movimiento, Espera, Servicio, Edificio y Cambio. Factores que afectan a la distribucin en planta.

De ellos se obtienen las principales restricciones y los requisitos que deben cumplir las alternativas del nuevo layout que se planteen. De este modo se podr elegir el mejor layout de entre aquellas propuestas que se realicen.

40

MEJORA EN LA DISTRIBUCIN EN PLANTA CON TCNICAS LEAN MANUFACTURING

Factor material Por anlisis del factor material entendemos el estudio de cmo se transforma el material desde las materias primas hasta el producto final.

El objetivo de este anlisis es familiarizarse con las distintas etapas de produccin que son necesarias para fabricar el artculo. El anlisis del factor material no implica el estudio de los materiales que forman parte del producto.

Se debe estudiar la secuencia de operaciones realizadas sobre el producto sin tener en cuenta su localizacin relativa en la planta. Este factor ayuda a comprender la tecnologa con que cuenta la empresa y a conocer el rango de productos que se fabrican.

A continuacin veremos la secuencia de operaciones, por producto realizado en la planta.

41

MEJORA EN LA DISTRIBUCIN EN PLANTA CON TCNICAS LEAN MANUFACTURING

BARCA DELANTERA Montaje de Subconjuntos

Almacenamiento (mvil)

Almacenamiento

Calidad

Grada Pintura (en carro transporte) Fuera de grada

Carro

Calidad

Pintura (en carro transporte)

Calidad

Colocacin en carro de embalaje y expedicin

Figura 18: Secuencia de operaciones Barca delantera.

BARCA TRASERA

Montaje de Subconjuntos

Almacenamiento

Calidad

Almacenamiento (mvil)

Grada Pintura (en til de transporte) Grada (Posicin vertical) Fuera de grada (Posicin horizontal)

Calidad

Pintura (en til de embalaje)

Calidad

Expedicin

Figura 19: Secuencia de operaciones Barca trasera. 42

MEJORA EN LA DISTRIBUCIN EN PLANTA CON TCNICAS LEAN MANUFACTURING

PYLON Piezas Pylon

P i e z a s S u b c o n j u n t o s

542 543 540 518 561 562 541 575-20 575-22 515 523 524 563 571

Montaje previo a grada

Montaje en grada

Inspeccin y Pintura Montaje fuera de grada

Montaje previo a grada

Figura 20: Secuencia de operaciones Pylon.

CONO DE COLA

P i e z a s S u b c o n j u n t o s

Almacenamiento-InspeccinPintura-Almacenamiento

Tail Boom

510 979 903 996 509 908 905 911 976

Almacenamiento-Inspeccin-Pintura (Pincel in situ)-Almacenamiento Montaje AlmacenamientoInspeccin-PinturaAlmacenamiento (cuna)

Montaje

Grada

Almacenamiento-InspeccinPintura-Almacenamiento Almacenamiento-InspeccinPintura-Almacenamiento Cuna InspeccinPintura (y su verificacin)Almacenamiento

Piezas Cono de Cola

Figura 21: Secuencia de operaciones del Cono de Cola.

43

MEJORA EN LA DISTRIBUCIN EN PLANTA CON TCNICAS LEAN MANUFACTURING

Figura 22: Secuencia de operaciones del Tail Boom.

Factor maquinaria El segundo factor analiza los tipos y cantidad de cada til presente en el rea de trabajo. Es importante anotar el nmero de tiles de cada tipo, sus dimensiones principales y la forma, en caso de que esta sea determinante.

El anlisis de este factor para subconjuntos de barcas y revestimientos, se realiz cuando presentamos la tabla 2, 3 y 4, en el captulo anterior, con todas las caractersticas de los subconjuntos, sus tiles y sus medios de produccin, incluidos los carros kitting.

44

MEJORA EN LA DISTRIBUCIN EN PLANTA CON TCNICAS LEAN MANUFACTURING

Adems como resultado de la tabla 5, sabemos el nmero de tiles que formar parte de cada una de las clulas de trabajo.

Los elementos a ubicar en el caso del Pylon:

- til de la integracin estructural. - til para los trabajos de fuera de grada. - Tres carros de despacho (dos de ellos de 100*70cm y otro de 134*100cm). - Una mesa de trabajo en la que se realizan los subconjuntos. - Varios caballetes para trabajos previos a la til de integracin.

En cuanto al Cono de Cola:

- Cinco tiles de taladrado no calibrados. - La grada de la integracin del Cono de Cola. - Dos tiles de transporte-espera. - Dos bancos de trabajo. - Una estantera para almacn de subconjuntos. - Dos carros de despacho (uno de 100*70cm y otro de 420*100).

Referente al Tail Boom:

- La entrada de Pylon y Cono de Cola. - Un til para Pylon, en el que se colocan tuercas remachables. - La grada de Tail Boom, donde se integran el Pylon, Cono de Cola y la Quilla.

45

MEJORA EN LA DISTRIBUCIN EN PLANTA CON TCNICAS LEAN MANUFACTURING

- El til de alineacin. - La ubicacin del carro de salida, en el que se har la prueba de estanqueidad. Factor hombre Se debe contabilizar toda la plantilla relacionada con el departamento de produccin, desde operarios hasta encargados de rea. Tendremos as una idea del personal que tiene que haber para que el porcentaje de aprovechamiento sea el mximo posible.

En la actualidad, contamos con trece operarios por turno en los subconjuntos de las Barcas. Y dos supervisores, uno para los subconjuntos de la Barca Trasera y el otro para los de la Barca Delantera.

Para cada clula calcularemos el nmero necesarios de operarios, teniendo en cuenta diferentes variables. La implantacin del Lean, llevar a que un operario, pueda trabajar en varios subconjuntos, a diferencia de lo que ocurra hasta ahora, donde cada operario trabaja solamente en un til, o a lo sumo en dos. Por tanto, el clculo del nuevo personal depender del tiempo total de una clula y del takt time.

Adems obtendremos un porcentaje de aprovechamiento en funcin del takt time y el nmero de horas, que se tendr en cuenta en el momento en que un operario aporte su ayuda a otra clula. Este dato ser reflejado en las tablas 8, 9, 10 y 11, que sern mostradas posteriormente.

46

MEJORA EN LA DISTRIBUCIN EN PLANTA CON TCNICAS LEAN MANUFACTURING

Una vez implantadas las clulas de trabajo se crearn unas planillas de trabajo en las que cada operario podr ver el orden de las tareas a desarrollar y en las que se mostrarn las secuencias de operaciones a realizar y en el til en el que desarrollarlas.

Con ayuda de las futuras planillas, podremos guiar las actividades que un operario realice en su jornada de trabajo, sin la necesidad de que dicho operario se quede esperando una nueva orden por parte de su encargado de rea.

En estas planillas aparece tambin el tiempo a desarrollar en cada tarea, teniendo as un control para posibles situaciones anmalas que hagan que nos salgamos del tiempo programado. Factor movimiento El factor movimiento hace referencia al flujo de materiales de un centro de trabajo a otro. Este flujo no aade valor al producto, por lo que deber ser el menor posible. Lgicamente eliminar completamente el movimiento es inalcanzable, pero muchas veces es factible suprimir algunas operaciones de manipulacin para obtener una solucin aceptable.

Para ello vamos a aplicar una herramienta a uno de los subconjuntos y las conclusiones sern extrapoladas al resto de subconjuntos. La herramienta usada ser el Cursograma analtico. ste representa, de forma grfica, la ruta y las acciones sobre un producto. Se emplean

47

MEJORA EN LA DISTRIBUCIN EN PLANTA CON TCNICAS LEAN MANUFACTURING

cinco smbolos estndar para mostrar todas las alternativas. Adems, es posible combinar dos de ellos, generando nuevos smbolos.

Figura 23: Smbolos Cursograma analtico.

- El crculo representa una operacin. - La flecha, un transporte. - La letra D, una espera. - El cuadrado, una inspeccin. - El tringulo un almacenamiento.

La diferencia entre la D y el tringulo es que en este ltimo es necesario retirar el producto de un almacn despus del

almacenamiento.

Gracias a esta herramienta y los smbolos se pueden cuantificar las mejoras que surgen de las modificaciones que se planteen en el estudio.

48

MEJORA EN LA DISTRIBUCIN EN PLANTA CON TCNICAS LEAN MANUFACTURING

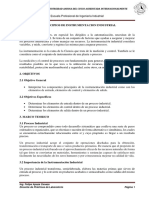

CURSOGRAMA ANALTICO

OBJETO ACTIVIDAD LUGAR Submontaje Posicionado de piezas, taladrado y remachado rea submontajes Dist. Cant. (m) T. (min.) T. uni. (min.) Smbolo

Fecha: Analizado: PN de pieza: Rev. 0

Descripcin PREPARACIN DE PIEZAS Recoger de piezas del carro kitting 24 10 10 0,42 Revisar de piezas antes de colocacin en til 24 2 0,08 PIEZA DESPACHADA EN COLOR SAHARA EN LUGAR DE VENIR EN AZUL NOCHE. Buscar papel de expurgo 1 20 3 3,00 Rellenar papel de expurgo 1 5 5,00 Cambiar pieza en almacn 1 50 5 5,00 PIEZAS CON INTERFERENCIA EN TIL Recoger de lijadora de banda y accesorio rebabado 1 5 2 2,00 Repasar con lijadora de banda 4 30 7,50 Rebabar 4 10 2,50 COLOCACIN DE PIEZAS EN TIL Posicionar de piezas en el til 24 60 2,50 COLOCACIN DE POCALN (PLANTILLA DE TALADRADO) Posicionar plantilla 1 1 2 2,00 Posicionar plantilla 2 1 2 2,00 Colocar pines en taladros de coordinacin 6 2 0,33 Ajustar martillos de apriete 8 1 0,13 PREPARACIN DE HERRAMIENTAS DE TALADRADO Recoger el taladro, brocas y accesorios 1 5 2 2,00 Colocar brocas del dimetro y longitud adecuada 1 1 1,00 TALADRADO CON POCALN Taladrar 341 180 0,53 RETIRADA DE POCALN Aflojar martillos de apriete 8 1 0,13 Quitar pines en taladros de coordinacin 6 2 0,33 Retirar plantilla 2 1 2 2,00 Retirar plantilla 1 1 2 2,00 Limpiar virutas 1 2 2,00 RETIRADA DE PIEZAS DEL TIL Retirar piezas del til 24 30 1,25 Rebabar piezas 24 40 1,67 Identificar largueros con chapa alma 22 10 0,45

Observaciones x x x x x x x x x x x x x x x x x x x x x x x x

49

MEJORA EN LA DISTRIBUCIN EN PLANTA CON TCNICAS LEAN MANUFACTURING

TALADRADO FUERA DE TIL Recoger broca de taladrado a definitivo Preparar broca de taladrado a definitivo Taladrar a definitivo PREPARACIN PARA SELLAR Recoger rodillo de sellante Recoger pinzas de unin y alicate de pinzas Recoger depresor Recoger sellante SELLADO Y PINZADO Preparar sellante Aplicar sellante Pinzar CURADO DE SELLANTE Transportar subconjunto a estantera de espera Curar sellante y espera a remachar PREPARACIN PARA REMACHAR Recoger remachadora y accesorios Recoger remaches Recoger cinta adhesiva Preparar caballete REMACHADO Colocar remaches Colocar cinta adhesiva Remachar INSPECCIN Transportar subconjunto a estantera de espera Espera Inspeccionar Almacn previo a las barcas TOTALES

1 1 110 1 100 1 1 1 22 100 1 1 1 1 1 1 341 10 341 1 1 1 1

5 5 20 15 15 25 25 15 15 -

2 1 40 2 10 3 3 5 20 30 5 1440 5 10 2 2 10 2 300 1 7200 60

2,00 1,00 0,36 2,00 0,10 3,00 3,00 5,00 0,91 0,30 5,00 1440 5,00 10,00 2,00 2,00 0,03 0,20 0,88 1,00 7200

x x x x x x x x x x x x x x x x x x x x x x x 4 das aprox. 5 das 1 da

2 Operarios

10 -

Dist. T. (m) (min.) 240 9559

TOTAL NOTAS:

T. uni. (min.) 8730 28 15 2 1 1

Tabla 6: Cursograma analtico ejemplo de subconjunto de Barca Delantera.

50

MEJORA EN LA DISTRIBUCIN EN PLANTA CON TCNICAS LEAN MANUFACTURING

Como conclusiones del Cursograma analtico, existen quince desplazamientos, en los que se emplean 65 minutos. Este despilfarro ser fcilmente subsanable, con las nuevas clulas, ya que tendremos todos los elementos necesario para el montaje, en las mismas al lado de los tiles, con lo que los 240 metros recorridos, podremos eliminarlos. El problema fundamental de los desplazamientos no es exclusivamente el tiempo necesario en recorrerlos, si no que es una fuente de distracciones y esos 65 minutos podran incrementarse fcilmente, sin tener control de ello.

Por otro lado, observamos tres puntos de espera, aunque slo le hemos imputado a este producto dos de ellos. Pero si lo acatamos en global, observamos que el producto tiene una espera de diez das, todo ello debido a que no tenemos aplicado la produccin tipo pull. Punto analizado en el siguiente factor, el de espera. Factor espera Mediante el factor espera estudiamos tres tipos de almacenes: materias primas, inventario en proceso y producto final. El objetivo de este factor es determinar el espacio requerido por cada uno de los almacenes.

En la actualidad, existe el problema de la acumulacin de stock de subconjuntos previo a la inspeccin. Esto se debe a que el flujo es empujado por la produccin de subconjuntos, y no tirado por los requerimientos de la grada final.

51

MEJORA EN LA DISTRIBUCIN EN PLANTA CON TCNICAS LEAN MANUFACTURING

En este punto Muther (Mejorando la produccin con lean thinking) recomienda un anlisis en profundidad del espacio requerido para los productos. Puede ocurrir que, debido a la envergadura del almacn, se necesite un estudio especfico de distribucin en planta. Dado que la distribucin en planta del almacn est muy relacionada con su gestin, planificacin y control, y no es objeto del departamento que realiza este proyecto, no se estudiar. Factor servicio Este factor analiza dos caractersticas diferentes:

- Las condiciones ambientales del rea de trabajo (por ejemplo, luminosidad, ruidos, espacio mnimo). - Otras condiciones de trabajo como son los servicios que deben trabajar en cada planta (calidad, logstica y mantenimiento).

En cuanto a la primera para decidir qu parmetros son aceptables puede recurrirse a la Ley de Prevencin de Riesgos Laborales. La luminosidad ser tratada por el departamento de Mantenimiento una vez realizados los movimientos, y por lo general dotar de luz a cada til de manera independiente, cumpliendo con la Ley de Prevencin de Riesgos Laborales.

Por otro lado, en todas las zonas de trabajo se cumplir un requisito mnimo de 80cm de distancia entre cualquier elemento, cumpliendo con la zona de trabajo de cualquier operario.

52

MEJORA EN LA DISTRIBUCIN EN PLANTA CON TCNICAS LEAN MANUFACTURING

En cuanto a la segunda, se deben tener en cuenta las medidas mnimas para que vehculos o aparatos de inspeccin puedan maniobrar sin problemas. Para ello, delimitamos unos pasillos que sern de 300cm para el paso de carros de subconjuntos y carros de barcas. Y por otro lado de 120cm para el paso de los carros kitting. Factor edificio El factor edificio analiza la superficie til real del edificio. Este factor tiene en cuenta la forma de la planta, las columnas, la situacin de las ventanas de ventilacin, zonas de posible ampliacin. En muchos casos la existencia de puentes-gra limita el nmero de posibilidades de cambio de distribucin.

En nuestro caso tendremos dos restricciones muy acentuadas.

En primer lugar, la ya nombrada del puente-gra, debido a que en su punto de unin no podr ser manipulado el producto, con lo que en esa lnea no podremos colocar ningn til en el que sea obligatoria la manipulacin del producto mediante el mismo.

En segundo lugar, la existencia de canaletas de acometida neumtica y elctrica, provoca que la nave est dividida en placas de cimentacin y en este caso el problema viene debido a que un til que requiera calibracin tiene que estar colocado siempre en una sola placa, evitando as los asientos diferenciales entre placas.

53

MEJORA EN LA DISTRIBUCIN EN PLANTA CON TCNICAS LEAN MANUFACTURING

Factor cambio Lamentablemente, la distribucin que se obtenga del estudio no ser vlida para siempre. Tampoco es el objetivo de este factor dejar la empresa preparada para cualquier cambio futuro, porque se desconoce ese futuro.

El factor cambio propone observar, con un punto de vista crtico, la solucin que se vaya a adoptar. En nuestro caso tenemos que tener en cuenta cambios futuros que en la actualidad se estn barajando.

La primera de ellas es la posibilidad de entrada de ms trabajo perteneciente al mismo programa, por lo que ser necesario ubicar los tiles partiendo de la zona de la nave cercana a las oficinas, reservando espacio para las nuevas llegadas de trabajo, siempre y cuando se cumplan las condiciones ya nombradas en el factor servicio.

Por otro lado, para la solucin final, se baraja la duplicacin de las gradas de Barca Delantera y Barca Trasera, opcin que obliga al traslado de la lnea de produccin de Pylon, Cono de Cola y del Tail Boom (unin de Cono de Cola y Pylon) de su posicin actual. En este punto se adoptar una solucin intermedia, que no interrumpa la ejecucin de este proyecto, pero que tendr en cuenta el futuro cambio.

La aplicacin de este factor es, sin duda, la parte ms difcil del estudio, pero es preciso preguntar por planes futuros de la empresa con el fin de extender la validez de la distribucin propuesta el mayor tiempo posible.

54

MEJORA EN LA DISTRIBUCIN EN PLANTA CON TCNICAS LEAN MANUFACTURING

ETAPA 3: Bsquedas de alternativas:

Tras el anlisis de los ocho factores de Muther, plasmaremos las ideas recogidas, mediante tres principios prcticos: Primero el todo y luego los detalles Primero la solucin ideal y luego la prctica Emplear las tcnicas del Brainstorming. - Primero el todo y luego los detalles

Tanto en el caso de grandes cambios en planta como en el diseo de clulas se debe tener en cuenta, en primer lugar, una distribucin general del espacio total y, despus concretar cada una de las zonas. Los planos por niveles se emplean para caracterizar este proceso y ayudan a estudiar los flujos generales entre distintos departamentos.

En nuestro caso hemos propuesto una distribucin en planta en la que el recorrido entre una clula y la siguiente sea la mnima posible.

Tendremos la restriccin de no mover las gradas de Barca Delantera y Trasera, para no tener que volver a calibrarlas. Con esta premisa ubicaremos las zonas de los subconjuntos a los lados de cada una de sus gradas.

El puesto de inspeccin estara justo frente a las gradas, de forma que el desplazamiento sea el mnimo tras la inspeccin.

55

MEJORA EN LA DISTRIBUCIN EN PLANTA CON TCNICAS LEAN MANUFACTURING

Tendremos la zona de supervisores en la zona central, de forma que pueda dar servicio a todas las zonas, teniendo en cuenta la futura ubicacin de la integracin.

Por ltimo, la ubicacin de la lnea de Pylon, Cono de Cola y Tail Boom, estar separada del resto ya que es un montaje independiente al de las Barcas.

Figura 24: Solucin ideal inicial.

La siguiente solucin propuesta en la figura 25, ser una alternativa a la solucin ideal inicial (Figura 24), con la diferencia de agrupar la

56

MEJORA EN LA DISTRIBUCIN EN PLANTA CON TCNICAS LEAN MANUFACTURING

produccin, teniendo la lnea de Pylon, Cono de Cola y Tail Boom, pegada a la zona de integracin de Barcas. En este caso ganamos espacio al final de la nave para futuras propuestas y la supervisin del montaje no tendr que duplicarse.

Figura 25: Solucin ideal propuesta.

57

MEJORA EN LA DISTRIBUCIN EN PLANTA CON TCNICAS LEAN MANUFACTURING

- Primero la solucin ideal y luego la prctica

Desde el primer momento se sabe que la solucin ideal es difcil de alcanzar. Sin embargo, en numerosas ocasiones se pueden plantear soluciones sencillas prximas a la ideal.

En la solucin ideal planteada, se propone prescindir de una de las entradas de camiones de la nave, con el fin de aprovechar todo el espacio disponible al lado de las gradas principales de las Barcas. Esta solucin no ser bien vista por la direccin, debido a no querer prescindir de una de las entradas para posibles expediciones futuras, o descargas de tiles, por lo que habr que proponer otra solucin cercana a la solucin ideal.

En esta nueva solucin, partiremos de las restricciones adoptadas en la anterior, aadiendo la ya comentada de dejar liberada la puerta de entrada de camiones del principio de la nave.

Agruparemos los subconjuntos tanto de la Barca Delantera como de la Trasera en una zona cercana a las gradas, formaremos un grupo con todos los subconjuntos que sean susceptibles de ser elaborados en la Drivmatic, buscndole una ubicacin cercana a la mquina.

Adems la lnea de produccin de Pylon, Cono de Cola y Tail Boom, permanecer en la misma ubicacin actual, con el fin de ahorrar la recalibracin debida a su movimiento.

En la figura 26, podemos observar una representacin de la solucin adoptada.

58

MEJORA EN LA DISTRIBUCIN EN PLANTA CON TCNICAS LEAN MANUFACTURING

Figura 26: Solucin ideal alternativa.

Es conveniente resaltar que la solucin ideal no debe nunca plantearse con todo lujo de detalles. Sabiendo que nunca se podr alcanzar, no merece la pena perder tiempo y esfuerzo en analizar en profundidad esta solucin.

- Emplear las tcnicas del brainstorming

En la etapa de creacin de ideas, se deben proponer diferentes soluciones y no debe rechazarse ninguna propuesta. La tcnica del brainstorming propone apuntar todas las ideas que surjan, sin criticarlas en

59

MEJORA EN LA DISTRIBUCIN EN PLANTA CON TCNICAS LEAN MANUFACTURING

un primer momento. Criticar en esta etapa puede frenar la creatividad y, algunas veces una idea que inicialmente resulta complicada se convierte en realista con pequeos cambios. No sera la primera vez que de una idea aparentemente absurda se obtienen soluciones brillantes.

Es importante recordar en este punto que las fbricas disponen de una tercera dimensin; la altura, que casi siempre se desaprovecha. Hoy en da son numerosas las empresas que emplean el techo como almacn temporal, con lo que se amplia la zona til del pabelln.

En nuestro proyecto, no tendremos en cuenta la opcin de la tercera dimensin, debido a las inversiones necesarias, pudiendo realizar nuestro proyecto en las dos dimensiones de la planta, gracias al espacio disponible en la actualidad.

En esta etapa de creacin de ideas, aparecen variopintas propuestas sobre la distribucin en planta de las diferentes clulas de trabajo, que nos valdrn para, en la siguiente etapa, llegar a la seleccin de la solucin.

Continuando con las propuestas iniciales, y tomando como base siempre la permanencia de las gradas de Barca Delantera y Trasera en la misma ubicacin, evitando la nueva calibracin, trataremos de distribuir el resto de clulas.

Las posibilidades pasan por llevar la lnea de Pylon, Cono de Cola y Tail Boom al final de la nave ocupando tambin la zona de expediciones. Para ello, se hace necesario trasladar sta al exterior, montando una carpa, de forma que el espacio de las expediciones no nos quite zona de montaje

60

MEJORA EN LA DISTRIBUCIN EN PLANTA CON TCNICAS LEAN MANUFACTURING

(teniendo que realizar una inversin para ello). Aunque por otro lado, se tiene en cuenta la opcin de colocar la salida del Tail Boom, lo ms cerca de la zona de pintura, debido a que una vez terminado el montaje, se requiere una prueba de estanqueidad, que se realiza en dicha zona.

Adems los subconjuntos, que vayan a la mquina Drivmatic, podramos colocarlos alrededor de la misma, creando una zona comn que sirva de preparacin de entrada a la mquina. O por otro lado, colocar dichos subconjuntos, con aquellos que van al mismo montaje posterior, con la idea de que los subconjuntos que puedan ir a la Drivmatic, aumenten con el tiempo.

La zona de inspeccin, que se pretenda ubicar en la zona central, se plantea situarla contigua a la zona de la clula de fabricacin por lotes, con el fin de que el almacn de espera sea comn, evitando as su duplicacin, con el consiguiente ahorro de espacio. Adems esta zona de inspeccin, la colocaramos en el paso de las Barcas a la Integracin de las mismas. Sabiendo de la importancia de su inspeccin previa a la integracin final

En cuanto a la zona de los supervisores, se pretende colocar en un lugar en el que se tenga visin de todos los puestos de trabajo. Una de las opciones sera como se ha comentado, colocarlos en la zona central de la produccin, existiendo el problema de que algunos tiles tapen la visin de algunas zonas. Otra opcin sera colocar las mesas en unos mdulos de mayor altura, obteniendo una visin total del montaje, teniendo en cuenta que aumentaran los costes del proyecto.

61

MEJORA EN LA DISTRIBUCIN EN PLANTA CON TCNICAS LEAN MANUFACTURING

Por otro lado, algo que queda claro en esta lluvia de ideas, es la conveniencia de usar la zona cuadrada cercana a la parte de las oficinas, para colocar los subconjuntos que posteriormente irn a la Barca Delantera. Por lo que respecta a los subconjuntos de la Barca Trasera, parece quedar clara su posicin contigua a las gradas, en una lnea paralela a las mismas.

Por ltimo, la clula de Revestimientos se procura colocarla cercana a la integracin de las Barcas y a la zona de inspeccin.

Brainstorming duplicacin de Barcas

Dentro del anlisis en la lluvia de ideas del conjunto del programa, se analiza de forma particular la disposicin en planta de las gradas de Barcas, incluyendo la duplicacin. Se realiza debido a la importancia del cambio de las gradas y su duplicacin para un futuro cercano.

Figura 27: Solucin duplicacin de Barcas.

62

MEJORA EN LA DISTRIBUCIN EN PLANTA CON TCNICAS LEAN MANUFACTURING

En principio se opta por una solucin simtrica de la Barca delantera, respetando la posicin actual. Y para la Barca Trasera se disponen los tiles verticales independientes a las gradas, procurando un flujo lineal. En esta solucin para la Barca trasera se presenta un problema de espacio a la hora de la manipulacin del producto, al mismo tiempo que se aprecia que al separar los tiles, verticales y horizontales, se hace necesaria una mayor dimensin de la plataforma.

Se presenta pues la siguiente opcin:

Figura 28: Solucin duplicacin de Barcas alternativa.

Se realiza un prueba en la Barca Delantera, con la idea de aprovechar la salida de la Barca Delantera y su paso al fuera de grada, disponga de espacio, con salida al pasillo central. El problema es que vamos a tener una disposicin diferente para cada Barca Delantera y parte del fuera de grada de una de ellas, entra en la superficie de trabajo de la otra. Para la Barca Trasera se disponen de forma simtrica, con un flujo

63

MEJORA EN LA DISTRIBUCIN EN PLANTA CON TCNICAS LEAN MANUFACTURING

totalmente lineal, pero encontramos el problema de la salida de la Barca Trasera del til horizontal.

Una vez propuestas las anteriores soluciones, y tras haber encontrado algunas discrepancias, se recogen y analizan, y llegamos a la solucin que ser la elegida para llevar a cabo. En esta solucin contamos adems, con los carros de salida de las Barcas.

Figura 29: Solucin para la duplicacin de las Gradas de Barcas propuesta.

Como se puede comprobar, se decide por una distribucin simtrica en la que ambas lneas de montaje, tengan la misma secuencia de operaciones en planta.

Por otro lado, la plataforma que rodea a los tiles se convertir en una superficie comn, opcin que hace que ahorremos espacio.

64

MEJORA EN LA DISTRIBUCIN EN PLANTA CON TCNICAS LEAN MANUFACTURING

Finalmente modificaremos la disposicin del puesto fuera de grada de la Barca Trasera, de forma que parece ms coherente colocar el carro de salida del producto, en la zona de central del puesto, con lo que tendremos un flujo, con menos cruces de producto y ms espacio a la hora de sacar el mismo de la estacin vertical.

Figura 30: Solucin para el puesto de fuera de grada Barca Delantera.

ETAPA 4: Seleccin de la solucin

El objetivo de esta etapa es elegir la solucin que mejor se adapte al problema de entre todas las que se han propuesto en la etapa anterior. Cada una de ellas ser valorada de acuerdo a unos criterios concretos.

65

MEJORA EN LA DISTRIBUCIN EN PLANTA CON TCNICAS LEAN MANUFACTURING

Tras la etapa anterior, en la que hemos partido de una solucin ideal y posteriormente basndonos en ella se ha realizado una tormenta de ideas, se han planteado todas las posibles opciones. De forma que, en dicha tormenta de ideas, el anlisis se ha realizado por clula, pero dentro del conjunto de la planta y todas sus limitaciones. La opcin que ms puntos ha obtenido en su valoracin es la siguiente:

Figura 31: Distribucin final elegida.

66

MEJORA EN LA DISTRIBUCIN EN PLANTA CON TCNICAS LEAN MANUFACTURING

ETAPA 5: Especificacin de la solucin

La solucin aceptada necesitar ser desarrollada en profundidad. Por lo que una vez decidida la ubicacin de las clulas en la planta, vamos a analizar cada clula independientemente, entrando en detalles de cmo irn distribuidos los tiles, bancos de trabajo, carros de despachos, estanteras de remaches y consumibles, estanteras de salida de producto. Es decir, todo aquello necesario en cada puesto, que haga que el nmero de desplazamientos realizado por el producto, por los operarios y los materiales sea el mnimo posible.

Ya en el factor material, analizamos las secuencias de operaciones de cada uno de los productos, sin tener en cuenta la ubicacin en planta en primer lugar y posteriormente teniendo la distribucin en planta mediante bloques. Por otro lado, vimos los desplazamientos que tenamos con el diagrama de espaguetis.

Ahora, vamos a reflejar los flujos que se van disponer en la nueva distribucin en planta. Y tal y como hicimos en el factor material, lo haremos por bloques representados en la planta.

En cuanto a las zonas de montaje de Barca Delantera y de Barca Trasera, aplicaremos la distribucin en planta decidida en el apartado anterior, teniendo en cuenta la mejora que proponamos para el Fuera de Grada de la Barca Trasera.

En las figuras sucesivas podemos observar los flujos de operaciones que se realizarn en cada clula de trabajo.

67

MEJORA EN LA DISTRIBUCIN EN PLANTA CON TCNICAS LEAN MANUFACTURING

Figura 32: Flujo futuro de material y producto en planta de B.D.

Figura 33: Flujo futuro de material y producto en planta de B.T.

68

MEJORA EN LA DISTRIBUCIN EN PLANTA CON TCNICAS LEAN MANUFACTURING

Figura 34: Flujo futuro de material y producto en planta de Pylon.

Figura 35: Flujo futuro de material y producto en planta de Cono de Cola.

69

MEJORA EN LA DISTRIBUCIN EN PLANTA CON TCNICAS LEAN MANUFACTURING

Figura 36: Flujo futuro de material y producto en planta de Cono de Cola.

Teniendo en cuenta que el proyecto pasar de estar plasmado en papel, a formar parte de nuestra ubicacin en planta, con lo que pasaremos a tener en cuenta si cumplimos con detalles de seguridad, por ejemplo con la Ley de Prevencin de Riesgos Laborales, en cuanto al cumplimiento con los espacios de trabajos, las vas de evacuacin, con los pasillos que llevan a las B.I.E. (boca de incendio equipadas), etc.

Adems de lo anteriormente comentado, teniendo en cuenta los flujos que hemos mostrado de las clulas de tiles de mayor dimensin, es decir, aquellos que requieren calibracin y que dentro de las clulas de subconjuntos, la premisa es que est todo lo necesario del montaje, con la idea de que los operarios de cada clula, no tengan que salir de ella para

70

MEJORA EN LA DISTRIBUCIN EN PLANTA CON TCNICAS LEAN MANUFACTURING

realizar el montaje, pasaremos a definir con detalle el lay out futuro de nuestra planta.

En cuanto a las clulas de los subconjuntos, plasmaremos el lay out de cada clula, una vez analizados algunos datos, que influirn en el nmero de operarios de cada clula. Y ste nmero de operarios definirn el nmero de mesas de trabajo, peines de remachado y algunos elementos que tendremos que ubicar en las clulas de trabajo.

Dichos datos se desarrollan en el captulo siguiente.

ETAPA 6: Ciclo de diseo

El ciclo de diseo incluye las modificaciones que surgen debido a problemas que aparecen durante la implantacin de la solucin final adoptada, como problemas en las instalaciones, ya sean elctricas o neumticas, o mejoras en las vas de evacuacin de los operarios.

La etapa del ciclo de diseo se llevar a cabo una vez analizados los datos del siguiente captulo, que influyen en el nmero de operarios y por tanto en algunos elementos que forman parte de nuestro layout.

71

You might also like

- Pep 2 GDP 2021 - 1Document2 pagesPep 2 GDP 2021 - 1Franco TorresNo ratings yet

- Guía Metodología de Diseño Del LAYOUTDocument27 pagesGuía Metodología de Diseño Del LAYOUTLuiggi JordánNo ratings yet

- Caso de Auditoría Del SGCDocument4 pagesCaso de Auditoría Del SGCB. MirandaNo ratings yet

- Presentacion MrpiiDocument104 pagesPresentacion MrpiiLuis JacomeNo ratings yet

- Estudio de Tiempos y Movimientos Aplicado A La Industria Arrocera Arropalmira SDocument17 pagesEstudio de Tiempos y Movimientos Aplicado A La Industria Arrocera Arropalmira SKelly J. Mendoza100% (1)

- Triptico 1SDocument2 pagesTriptico 1SDania PaucaNo ratings yet

- 1° Reporte Laboratorio QuimicaDocument3 pages1° Reporte Laboratorio QuimicaOmar TorresNo ratings yet

- Aplicación Del Diagrama OT en La Empresa Indusplast SDocument7 pagesAplicación Del Diagrama OT en La Empresa Indusplast SWilson PerezNo ratings yet

- Enfoques Primarios Del Análisis de La OperaciónDocument6 pagesEnfoques Primarios Del Análisis de La OperaciónJuan Marroquin EscobarNo ratings yet

- Actividad No. 8 Organización para La Investigación Del SuministroDocument13 pagesActividad No. 8 Organización para La Investigación Del SuministroJohanna100% (1)

- Trabajo de Campo Teoría de ColasDocument25 pagesTrabajo de Campo Teoría de Colasmichael saumethNo ratings yet

- Auditores SiGE - AdoDocument101 pagesAuditores SiGE - Adoalexis II100% (1)

- Aseguramiento de La Calidad.Document26 pagesAseguramiento de La Calidad.duvan sanchezNo ratings yet

- 2022-01 HQ Taller 05 Capacidad Proceso-GRUPO 2Document6 pages2022-01 HQ Taller 05 Capacidad Proceso-GRUPO 2CarlozSanchezONo ratings yet

- Un Modelo RS en Logística de ReversaDocument11 pagesUn Modelo RS en Logística de ReversaJHOSMAR_22No ratings yet

- Megafabrica Llantas MichelinDocument18 pagesMegafabrica Llantas MichelinJavier OspinaNo ratings yet

- Calidad Six Sigma Metodologia DMAICDocument12 pagesCalidad Six Sigma Metodologia DMAICCristy Johanna Borrero PascuasNo ratings yet

- Six Sigma KinberlyDocument71 pagesSix Sigma KinberlyAngel GabrielNo ratings yet

- Asesoría. Estándar de Seguridad Manejo de Pelador. Aservin. Max Karnes.Document3 pagesAsesoría. Estándar de Seguridad Manejo de Pelador. Aservin. Max Karnes.ArnoldNo ratings yet

- Manufactura EsbeltaDocument8 pagesManufactura EsbeltaghfdgNo ratings yet

- Dop, Dap, Dam, Bimanual CorregidoDocument42 pagesDop, Dap, Dam, Bimanual CorregidoYitshak Vargas YoveraNo ratings yet

- 1.4 Ejemplo de Localización de Plantas IndustrialesDocument3 pages1.4 Ejemplo de Localización de Plantas IndustrialesSpunkyNo ratings yet

- Caso Real de La Localizacion de Una PlantaDocument71 pagesCaso Real de La Localizacion de Una PlantaLuis Abanto CayraNo ratings yet

- Producción de JaboncitoDocument20 pagesProducción de JaboncitoJoshua SangNo ratings yet

- Cómo Calcular La Productividad Con EjemplosDocument1 pageCómo Calcular La Productividad Con EjemplosLaryNo ratings yet

- Gurús de Calidad - Sebastián SifuentesDocument9 pagesGurús de Calidad - Sebastián SifuentessebastianNo ratings yet

- Equipo #3 - FMEA - Gel Antibacterial - Rev. 2Document4 pagesEquipo #3 - FMEA - Gel Antibacterial - Rev. 2Cristian PonceNo ratings yet

- Ejercicio 3Document11 pagesEjercicio 3Jaime Santisteban BancesNo ratings yet

- Just in TimeDocument7 pagesJust in TimeJulio Vergara CruzNo ratings yet

- Diseño de Complejos Industriales Fundamentos - (PG 88 - 106)Document19 pagesDiseño de Complejos Industriales Fundamentos - (PG 88 - 106)edgar caon100% (1)

- Metodo SLP PDFDocument45 pagesMetodo SLP PDFJeankarlo Solórzano Valdivia100% (1)

- Limpieza y Desinfección de SSHH, Oficina y VehiculosDocument6 pagesLimpieza y Desinfección de SSHH, Oficina y VehiculosSandro Begazo RodriguezNo ratings yet

- 8.4 Control de Los Procesos, Productos Y Servicios Suministrados ExternamenteDocument2 pages8.4 Control de Los Procesos, Productos Y Servicios Suministrados ExternamenteFlores Altamirano ChessyNo ratings yet

- Ingeniería de ManufacturaDocument2 pagesIngeniería de ManufacturaDiana txgliNo ratings yet

- Procesos MudaDocument4 pagesProcesos MudaAndy AlcivarNo ratings yet

- Evaluación Del Desempeño y MejoraDocument2 pagesEvaluación Del Desempeño y MejoraAdalberto AriasNo ratings yet

- Heijunka - Grupo 2Document11 pagesHeijunka - Grupo 2SARA DIAZNo ratings yet

- 133 405 1 PBDocument11 pages133 405 1 PBjhonvmmNo ratings yet

- Esan Diseno Planta Clase 15.2 Guerchet-DreDocument37 pagesEsan Diseno Planta Clase 15.2 Guerchet-DreCarlos100% (1)

- Resumen de MRPDocument9 pagesResumen de MRPGabby Novillo PillacaNo ratings yet

- Conceptos Básicos Del TPMDocument16 pagesConceptos Básicos Del TPMNatta MakkaNo ratings yet

- Tablas CPDocument2 pagesTablas CPOmar MartinezNo ratings yet

- Mapeo de La Cadena de ValorDocument31 pagesMapeo de La Cadena de ValorCA PCNo ratings yet

- KUBIEC InventariosDocument10 pagesKUBIEC InventariosJorge Luis Hidalgo RuizNo ratings yet

- Manual de Calidad Calzado GamosDocument38 pagesManual de Calidad Calzado GamosGaby Rivera100% (2)

- Caso Pete S Peanuts SnacksDocument3 pagesCaso Pete S Peanuts SnacksKAREN GUADALUPE ORTEGA ESPERICUETANo ratings yet

- Lean Manufacturing-Acosta-Velasquez-CalderonDocument21 pagesLean Manufacturing-Acosta-Velasquez-Calderonengengeng1No ratings yet

- Actividad#5 GAACDocument4 pagesActividad#5 GAACGerardo ArizpeNo ratings yet

- ModuloDocument278 pagesModulooswaldo mayorquinNo ratings yet

- Modelo de Estudio de Factibilidad de Un ProyectoDocument18 pagesModelo de Estudio de Factibilidad de Un ProyectoMaria Guio AvellaNo ratings yet

- E04 Sistemas KanbanDocument2 pagesE04 Sistemas KanbanOmar RamírezNo ratings yet

- Diagrama Hombre MaquinaDocument13 pagesDiagrama Hombre MaquinablancaNo ratings yet

- Teoría de RestriccionesDocument24 pagesTeoría de RestriccionesLeysi Margot ApazaNo ratings yet

- TESIS 2016-I BurmesterDocument32 pagesTESIS 2016-I BurmesterZoila Gamboa ChavezNo ratings yet

- Centro Logístico e Industrial de DurangoDocument2 pagesCentro Logístico e Industrial de DurangoAndrea Rodríguez AmayaNo ratings yet

- Diagrama de Flujo de ProcesosDocument2 pagesDiagrama de Flujo de ProcesosAndrea GallegosNo ratings yet

- Rentabilidad Del ProyectoDocument3 pagesRentabilidad Del ProyectoEleazar de la RosaNo ratings yet

- Anteproyecto Del Carbon ActivadoDocument9 pagesAnteproyecto Del Carbon ActivadoDuberli Lopez OrozcoNo ratings yet

- ¿Cómo Empezar A Implementar El Lean ManufacturingDocument20 pages¿Cómo Empezar A Implementar El Lean ManufacturingVïctör TörrêsNo ratings yet

- Aplicación VSMDocument16 pagesAplicación VSMJavier Ruíz PalafoxNo ratings yet

- Lo Ez A Gonzalez RubenDocument5 pagesLo Ez A Gonzalez RubenRuben LoezaNo ratings yet

- Flavia Terigi - La Formación Incial de Profesores de Educación SecundariaDocument22 pagesFlavia Terigi - La Formación Incial de Profesores de Educación Secundarialaulopez520No ratings yet

- Funt - Oficio-N-078-2020-Funt-Unjbg Difusion de Resolucion C.U. 16590-2020-UnjbgDocument3 pagesFunt - Oficio-N-078-2020-Funt-Unjbg Difusion de Resolucion C.U. 16590-2020-UnjbgJuanito zezitoNo ratings yet

- Principios de Instrumentacion IndustrialDocument8 pagesPrincipios de Instrumentacion IndustrialFelipe ApazaNo ratings yet

- 2 - Hoja Tecnica Ambientadores BrizzeDocument2 pages2 - Hoja Tecnica Ambientadores BrizzeMayra SimancaNo ratings yet

- Integración NuméricaDocument3 pagesIntegración NuméricaMERCY JULIANA NOVELO CHENo ratings yet

- El Rosario (Florence L. Barclay)Document222 pagesEl Rosario (Florence L. Barclay)Jesús AmadoNo ratings yet

- Teoría de La MedidaDocument9 pagesTeoría de La Medidapaula0305No ratings yet

- Iq2009 0002 0002Document150 pagesIq2009 0002 0002EfrainFelicesQuichcaNo ratings yet

- Clase Excel para QuimicaDocument280 pagesClase Excel para QuimicaVíctor Jamett Labrín100% (2)

- Silabo de PhotoshopDocument2 pagesSilabo de PhotoshopChrys C.No ratings yet

- Sostenimiento Con Concreto LanzadoDocument9 pagesSostenimiento Con Concreto LanzadoNelson PadillaNo ratings yet

- Trabajo Final de La Cadena de SuministroDocument12 pagesTrabajo Final de La Cadena de SuministroAnder Caballero100% (1)

- Ejc 3-189 Mantenimiento de Radio Prc-7330Document89 pagesEjc 3-189 Mantenimiento de Radio Prc-7330AlfredoBelloNo ratings yet

- Fundamentos Del TornoDocument35 pagesFundamentos Del Tornometeoro_03019710No ratings yet

- U01 Prs 001Document18 pagesU01 Prs 001DENNY CENTOLANo ratings yet

- SDRADocument9 pagesSDRAPablo David Sosa EscobarNo ratings yet

- Guía # 14 de GramáticaDocument2 pagesGuía # 14 de GramáticaDANIELA GUADALUPE GRAMAJONo ratings yet

- Alvaro Ibarra-PlanchaDocument1 pageAlvaro Ibarra-PlanchaAlvaro Ibarra EscobarNo ratings yet

- NVO CURRICULUM Genesis BastidasDocument2 pagesNVO CURRICULUM Genesis BastidasVictor Barreto FalconNo ratings yet

- GA6 - 210201501-AA1-EV01 - TallerDocument8 pagesGA6 - 210201501-AA1-EV01 - TallerJulián MantillaNo ratings yet

- Normas APADocument23 pagesNormas APALenny Viteri EnriquezNo ratings yet

- PRODUCTODocument2 pagesPRODUCTOLenin Gonzalo HmNo ratings yet

- Anamnesis-Nutricional (ADOLECENTE)Document6 pagesAnamnesis-Nutricional (ADOLECENTE)Cristian Patricio100% (2)

- INTERFONDOS - Declaración Jurada de Residencia Fiscal Personas NaturalesDocument1 pageINTERFONDOS - Declaración Jurada de Residencia Fiscal Personas NaturalesEric Gutmann ZamoraNo ratings yet

- IMP2 Ananiliti 08 - 2020Document54 pagesIMP2 Ananiliti 08 - 2020Adrian HidalgoNo ratings yet

- Precursores de TGSDocument6 pagesPrecursores de TGSPablo ArciniegaNo ratings yet

- Herramientas de MoodleDocument10 pagesHerramientas de MoodleBeti NoceloNo ratings yet

- INFORME 3 ACONDICIONAMIENTO PDF FinalDocument9 pagesINFORME 3 ACONDICIONAMIENTO PDF FinalVilma MataNo ratings yet

- Arquitectura y RetablisticaDocument12 pagesArquitectura y RetablisticaArturo SaaRuNo ratings yet