Professional Documents

Culture Documents

Analisa Human Error Dengan Metode Sherpa Dan Heart Pada Kecelakaan Kerja Di PT "Xyz"

Uploaded by

ErniJunitaOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Analisa Human Error Dengan Metode Sherpa Dan Heart Pada Kecelakaan Kerja Di PT "Xyz"

Uploaded by

ErniJunitaCopyright:

Available Formats

e-Jurnal Teknik Industri FT USU Vol 2, No. 1, Mei 2013 pp.

58-65

ANALISA HUMAN ERROR DENGAN METODE SHERPA DAN HEART PADA KECELAKAAN KERJA DI PT XYZ

Tiara Rahmania1, Elisabeth Ginting2, Buchari3 Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara Jl. Almamater Kampus USU, Medan 20155 Email : yayarahmania@gmail.com Email : elisabeth@usu.ac.id Email : ibossanti@yahoo.com

Abstrak. PT XYZ berusaha untuk menjaga keamanan, keselamatan dan kenyamanan operator ditempat kerja yang memiliki potensi bahaya. Namun pada stasiun ekstrusion sering terjadi kecelakaan kerja yang disebabkan oleh human error seperti bekerja dalam keadaan terburu-buru, sikap kerja yang salah dan tidak menggunakan APD. Penelitian ini bertujuan untuk menganalisa human error yang mengakibatkan terjadinya kecelakaan kerja pada operator di stasiun ekstrusion. Metode yang digunakan dalam penelitian ini yaitu metode SHERPA yang digunakan untuk memprediksi human error yang mungkin terjadi dan metode HEART yang digunakan untuk mengetahui probabilitas kegagalan operator dalam melaksanakan pekerjaannya. Dari penelitian ini, diketahui prediksi human error yang dapat terjadi pada bagian wet area yaitu kelalaian operator dalam menggunakan APD dengan probabilitas sebesar 0,0532. Prediksi error yang dapat terjadi pada bagian talcum area yaitu kelalaian operator dalam menggunakan APD dan task 1.1 yaitu membersihkan talcum powder yang tumpah dengan probabilitas sebesar 0,038. Sedangkan prediksi error bagian packing area yaitu kelalaian operator dalam menggunakan APD dengan probabilitas sebesar 0,0232. Solusi perbaikan yang dapat dilakukan untuk kelalaian operator dalam menggunakan APD yaitu dengan memberikan training secara berkala kepada semua operator dan dilakukan pemeriksaan sebelum operator mulai bekerja. Sedangkan solusi perbaikan untuk task 1.1 yaitu supervisor melakukan pemeriksaan secara rutin dan mengingatkan operator untuk tetap menjaga kebersihan. Kata Kunci : Human Error, Kecelakaan Kerja, SHERPA, HEART

Abstract. PT XYZ tried to maintain security, safety and comfort of operator at work that has the potential danger that could happen to anybody, anywhere and anytime. But at the extrusion station, accidents often occurred and supposedly caused by human error such as work in a hurry, the wrong work attitude and not using self protecting devices. This research aimed to analyze human error which caused working accidents operators in extrusion station. Methods used in this research are SHERPA method which used to predict human error that might happen and HEART method which used to know the probability of failure operator in performing the job. In this research known the prediction of human error that could be happened to part of wet area namely omission operators in using self protecting devices with probabilities of 0,0532. Predictions error that can occur to part of talcum area are namely omission operators in using self protecting devices and task 1.1 namely clean talcum powder that is spilled with probabilities of 0,038. While prediction error at packing area namely omission operators in using self protecting devices with probabilities of 0,0232. Improvement solution taken to neglect operators in using self protecting devices namely by giving training periodically to all operators and make an investigation, before operator started working. While improvement solution to task 1.1 namely supervisor conducting a regular and remind operators to keep clean. Keywords : Human Error, Work Accident, SHERPA, HEART

1 2

Mahasiswa Departemen Teknik Industri, Fakultas Teknik USU Dosen Departemen Teknik Industri, Fakultas Teknik USU 3 Dosen Departemen Teknik Industri, Fakultas Teknik USU 58

e-Jurnal Teknik Industri FT USU Vol 2, No. 1, Mei 2013 pp. 58-65

PENDAHULUAN

Dalam sebuah proses industri, setiap aktivitas akan cenderung mengalami error. Error tersebut dapat berupa sistem error atau human error. Sistem error merupakan error yang disebabkan oleh sistem yang mengontrol proses dan bila diperbaiki sekali maka error tersebut tidak akan muncul lagi. Berbeda dengan human error, manusia dapat diberitahu prosedur yang benar dan memahami prosedur tersebut, tetapi dikarenakan sistem yang kompleks maka sesuatu yang seharusnya dilakukan dengan benar tidak dapat diselesaikan. Arifin, dkk (2012) melakukan penelitian di rumah sakit haji dengan menggunakan pendekatan human reliability analysis terhadap perancangan alat ukur human reliability pada proses administrasi obat di rumah sakit haji. Metode yang digunakan dalam penelitian tersebut adalah metode SHERPA dan HEART. Metode SHERPA digunakan untuk mereduksi error dan memberikan solusi tertentu dari analisis. Sedangkan metode HEART digunakan dalam menentukan peluang terjadinya error dalam setiap aktivitas pekerjaan. Hasil dari penelitian Arifin ini didapat bahwa 59% human error yang terjadi pada proses administrasi obat merupakan jenis error retrieval yaitu tidak adanya informasi yang didapatkan dan 78% human error yang terjadi disebabkan oleh ketidaksesuaian prosedur. Perbaikan yang dilakukan pada penelitian Arifin yaitu dengan menggunakan check list, monitoring, dan evaluasi terhadap setiap aktivitas. Penelitian tersebut digunakan sebagai referensi dalam pengaplikasian metode SHERPA dan HEART. Selain itu, Wignjosoebroto, dkk (2010) juga melakukan penelitian untuk menganalisa human error dalam kasus kecelakaan di persilangan kereta api. Dalam penelitian Wignjosoebroto, dkk (2010) memprediksi human error yang dapat terjadi pada persilangan kereta api dengan metode SHERPA dan probabilitas terjadinya human error dengan menggunakan metode HEART. Hasil penelitian Wignjosoebroto didapat bahwa probabilitas kegagalan task tertinggi untuk operator kendaraan bermotor yaitu sebesar 0,308 pada kegagalan task mengurangi kecepatan dan probabilitas kegagalan task tertinggi pada petugas penjaga persilangan adalah kegagalan untuk melakukan task periksa tanda peringatan dari stasiun terdekat dengan probabilitas sebesar 0,2822. Penelitian Wignjosoebroto ini juga digunakan sebagai referensi dalam pengaplikasian metode SHERPA dan HEART. Dari hasil penelitian pendahuluan terhadap data kecelakaan kerja yang pernah terjadi, diketahui bahwa kecelakaan kerja yang sering terjadi pada lantai 59

produksi yaitu pada stasiun ekstrusion. Data kecelakaan kerja yang terjadi pada stasiun ekstrusion yaitu pada tahun 2007 terjadi 13 kecelakaan, tahun 2008 terjadi 15 kecelakaan, tahun 2009 terjadi 8 kecelakaan, tahun 2010 terjadi 10 kecelakaan dan tahun 2011 terjadi 5 kecelakaan kerja. Dari data tersebut diketahui kecelakaan kerja yang terjadi disebabkan oleh human error seperti bekerja dalam keadaan terburu-buru, sikap kerja yang salah dan alat pelindung diri yang tidak sesuai. Selain itu, dari pengamatan langsung di lantai produksi diketahui bahwa lantai produksi licin sehingga hal tersebut dapat mengakibatkan terjadinya kecelakaan kerja pada operator. Dari uraian permasalahan tersebut maka diperlukan suatu analisa untuk menentukan solusi apa yang perlu dilakukan untuk mengurangi human error yang dapat menyebabkan terjadinya kecelakaan kerja pada operator di stasiun ekstrusion.

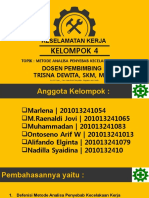

METODE PENELITIAN

Penelitian dilakukan di PT XYZ yang bergerak dibidang manufaktur. Jenis penelitian yang dilakukan di PT XYZ tergolong penelitian terapan (applied research) dimana penelitian diarahkan kepada pengambilan tindakan (corrective action) yang bertujuan untuk memecahkan masalah kecelakaan kerja yang disebabkan oleh human error yang sedang dihadapi oleh perusahaan. Metode yang digunakan dalam penelitian ini yaitu metode SHERPA (Systematic Human Error Reduction and Prediction Approach) dan metode HEART (Human Error Assessment and Reduction Technique ). Metode SHERPA digunakan untuk memprediksi human error yang mungkin terjadi pada saat operator melakukan pekerjaannya. Sedangkan metode HEART digunakan untuk mengetahui probabilitas terjadinya human error tersebut. Penelitian ini dilakukan dengan beberapa tahap yaitu penelitian pendahuluan, mengumpulkan data, melakukan pengolahan data, menganalisa hasil pengolahan data dan terakhir menyimpulkan hasil penelitian. Langkah-langkah pengolahan data menggunakan metode SHERPA adalah sebagai berikut : 1. Langkah I : Hierarchical Task Analysis (HTA) 2. Langkah II : Human Error Identification (HEI) 3. Langkah III : Konsekuensi Analisis 4. Langkah IV : Analisis Ordinal Probabilitas 5. Langkah V : Analisis Strategi Langkah-langkah pengolahan data menggunakan metode HEART adalah sebagai berikut :

e-Jurnal Teknik Industri FT USU Vol 2, No. 1, Mei 2013 pp. 58-65

1. Mengkategorikan item pekerjaan ke salah satu dari 8 kategori yang ada di tabel Generic Task Type (GTT). 2. Menentukan proporsi efek atau Assessed Proportion of Effect (APOE) dan menghitung besarnya nilai Assessed Effect (AE) dari setiap EPCs yang telah diidentifikasi. 3. Melakukan perhitungan nilai Human Error Probability (HEP). Variabel dalam penelitian ini terdiri dari variabel dependen dan variabel independen. a. Variabel Dependen Variabel dependen pada penelitian adalah kecelakaan kerja. b. Variabel Independen Variabel independen pada penelitian ini yaitu bekerja dalam keadaan terburu-buru, sikap kerja yang salah, tidak menggunakan APD dan lantai produksi licin. Variabel ini dapat menyebabkan terjadinya kecelakaan kerja pada operator.

Proses Pembentukan Pita Karet

1. Pembedakan benang karet di talcum box

2. Pemasakan pita karet di mesin curing

3. Pita karet didinginkan menggunakan cooling drum

1.1 Membersihkan talcum powder yang tumpah

2.1. Memeriksa suhu mesin curing

3.1. Memeriksa suhu cooling drum

Gambar 2. HTA Bagian Talcum Area HTA untuk bagian packing area dapat dilihat pada Gambar 3. Gambar 3 berikut ini merupakan task yang harus dilakukan oleh operator bagian packing area. Dari HTA bagian packing area ini dapat diprediksi human error yang mungkin terjadi pada saat operator melakukan pekerjannya.

Proses Pengemasan Pita Karet

1. Menghitung jumlah pita karet yang dikemas

2. Membersihkan saranasarana di packing area

Gambar 3. HTA Bagian Packing Area

HASIL DAN PEMBAHASAN

Prediksi Human Error yang Terjadi dengan Metode SHERPA (Systematic Human Error Reduction and Prediction Approach) 1. Hierarchical Task Analysis (HTA) HTA untuk bagian wet area dapat dilihat pada Gambar 1. Gambar 1 dibawah ini memperlihatkan task yang harus dilakukan oleh operator bagian wet area untuk menghasilkan benang karet. Dari HTA bagian wet area ini dapat diprediksi human error yang mungkin terjadi pada saat operator melakukan pekerjannya.

Proses Pembentukan Benang Karet

2. Human Error Identification (HEI) Human Error Identification untuk bagian wet area dapat dilihat pada Tabel 1. Tabel 1 dibawah ini menjelaskan deskripsi human error yang mungkin terjadi pada saat operator bagian wet area melakukan pekerjaannya. Berdasarkan data kecelakaan kerja, kelalaian operator dalam menggunakan APD merupakan salah satu penyebab terjadinya kecelakaan di bagian wet area. HEI untuk kelalaian operator dalam menggunakan APD yaitu operator tidak menggunakan APD yang disediakan perusahaan. Tabel 1. Human Error Identification (HEI) Bagian Wet Area No. Mode Deskripsi Error Task Error Gagal memeriksa kecepatan roller sesuai 1.1 A2 waktu yang telah ditentukan Operator jarang membersihkan roller 1.2 A9 selama proses produksi Operator jarang membersihkan water bath 2.1 A8 selama proses produksi Operator tidak memeriksa temperatur 3.1 C1 drying oven

1. Benang karet ditarik oleh roller menuju water bath

2. Benang karet dicuci di water bath

3. Benang karet dikeringkan di drying oven

1.1 Memeriksa kecepatan roller

1.2 Membersihkan roller selama proses produksi

2.1. Membersihkan water bath selama proses produksi

3.1. Memeriksa temperatur drying oven

Gambar 1. HTA Bagian Wet Area HTA untuk bagian talcum area dapat dilihat pada Gambar 2. Gambar 2 dibawah ini memperlihatkan task yang harus dilakukan oleh operator bagian talcum area untuk menghasilkan pita karet. Dari HTA bagian talcum area ini dapat diprediksi human error yang mungkin terjadi pada saat operator melakukan pekerjannya.

Human Error Identification untuk bagian talcum area dapat dilihat pada Tabel 2. Tabel 2 dibawah ini menjelaskan deskripsi human error yang mungkin terjadi pada saat operator bagian talcum area 60

e-Jurnal Teknik Industri FT USU Vol 2, No. 1, Mei 2013 pp. 58-65

melakukan pekerjaannya. Berdasarkan data kecelakaan kerja, kelalaian operator dalam menggunakan APD merupakan salah satu penyebab terjadinya kecelakaan di bagian talcum area. HEI untuk kelalaian operator dalam menggunakan APD yaitu operator tidak menggunakan APD yang disediakan perusahaan.

No. Task 1.1 1.2 2.1

Konsekuensi Kecepatan roller tidak sesuai yang telah ditetapkan Menyebabkan kerusakan pada benang karet yang berikutnya Proses pencucian benang karet tidak sempurna Benang karet tidak kering secara sempurna

Tabel 2. Human Error Identification (HEI) Bagian Talcum Area No. Mode Deskripsi Error Task Error Operator jarang membersihkan talcum 1.1 A8 powder yang tumpah Operator tidak memeriksa suhu mesin 2.1 C1 curing Operator tidak memeriksa suhu 3.1 C1 cooling drum Human Error Identification untuk bagian packing area dapat dilihat pada Tabel 3. Tabel 3 berikut ini menjelaskan deskripsi human error yang mungkin terjadi pada saat operator bagian packing area melakukan pekerjaannya. Berdasarkan data kecelakaan kerja, kelalaian operator dalam menggunakan APD merupakan salah satu penyebab terjadinya kecelakaan di bagian packing area. HEI untuk kelalaian operator dalam menggunakan APD yaitu operator tidak menggunakan APD yang disediakan perusahaan. Tabel 3. Human Error Identification (HEI) Bagian Packing Area No. Mode Deskripsi Error Task Error Operator tidak menghitung jumlah 1 A8 pita karet yang dikemas Operator jarang membersihkan 2 A8 sarana-sarana di packing area

3.1

Konsekuensi akibat human error yang terjadi untuk bagian talcum area dapat dilihat pada Tabel 5. Tabel 5 dibawah ini menjelaskan akibat human error yang mungkin terjadi pada saat operator bagian talcum area melakukan pekerjaannya. Konsekuensi akibat operator tidak menggunakan APD yaitu menyebabkan kecelakaan kerja pada operator. Tabel 5. Konsekuensi Analisis Bagian Talcum Area No. Konsekuensi Task Talcum powder berserakan dan dapat 1.1 menyebabkan operator terpeleset 2.1 Pemasakan pita tidak sempurna Produk menjadi rusak jika dikemas dalam 3.1 keadaan panas Konsekuensi akibat human error yang terjadi untuk bagian packing area dapat dilihat pada Tabel 6. Tabel 6 berikut ini menjelaskan akibat human error yang mungkin terjadi pada saat operator bagian packing area melakukan pekerjaannya. Konsekuensi akibat operator tidak menggunakan APD yaitu menyebabkan kecelakaan kerja pada operator. Tabel 6. Konsekuensi Analisis Bagian Packing Area No. Konsekuensi Task Jumlah pita karet tidak sesuai yang telah 1 ditetapkan 2 Lantai produksi kotor dan dapat merusak mutu dari produk yang dihasilkan

3. Konsekuensi Analisis Konsekuensi akibat human error yang terjadi untuk bagian wet area dapat dilihat pada Tabel 4. Tabel 4 dibawah ini menjelaskan akibat human error yang mungkin terjadi pada saat operator bagian wet area melakukan pekerjaannya. Konsekuensi akibat operator tidak menggunakan APD yaitu menyebabkan kecelakaan kerja pada operator. Tabel 4. Konsekuensi Analisis Bagian Wet Area 61

4. Analisis Ordinal Probabilitas Probabilitas human error yang terjadi untuk bagian wet area dapat dilihat pada Tabel 7. Tabel 7 dibawah ini menjelaskan probabilitas human error yang mungkin terjadi pada saat operator bagian wet area melakukan pekerjaannya. Dari Tabel 7 ini dapat dilihat bahwa probabilitas operator melakukan kesalahan dalam pekerjaannya adalah low. Sedangkan

e-Jurnal Teknik Industri FT USU Vol 2, No. 1, Mei 2013 pp. 58-65

probabilitas untuk kelalaian menggunakan APD yaitu high.

operator

tidak

1.2 2.1 3.1

Tabel 7. Probabilitas Bagian Wet Area No. Task Probabilitas 1.1 Low 1.2 Low 2.1 Low 3.1 Low Probabilitas human error yang terjadi untuk bagian talcum area dapat dilihat pada Tabel 8. Tabel 8 dibawah ini menjelaskan probabilitas human error yang mungkin terjadi pada saat operator bagian talcum area melakukan pekerjaannya. Dari Tabel 8 dapat dilihat bahwa task 1.1 memiliki probabilitas high. Sedangkan probabilitas untuk kelalaian operator tidak menggunakan APD juga high. Tabel 8. Probabilitas Bagian Talcum Area No. Task Probabilitas 1.1 High 2.1 Low 3.1 Low

Melakukan pemeriksaan secara rutin Melakukan pemeriksaan secara rutin Menggunakan whiteboard dengan metode checklist

Solusi perbaikan untuk bagian talcum area dapat dilihat pada Tabel 11. Tabel 11 dibawah ini menjelaskan solusi perbaikan untuk mengatasi human error yang mungkin terjadi pada bagian talcum area. Solusi perbaikan untuk kelalaian operator dalam menggunakan APD yaitu memberikan training secara berkala dan melakukan pemeriksaan sebelum operator mulai bekerja. Tabel 11. Analisis Strategi Bagian Talcum Area No. Solusi Perbaikan Task 1.1 Melakukan pemeriksaan secara rutin Menggunakan whiteboard dengan metode 2.1 checklist Menggunakan whiteboard dengan metode 3.1 checklist Solusi perbaikan untuk bagian packing area dapat dilihat pada Tabel 12. Tabel 12 dibawah ini menjelaskan solusi perbaikan untuk mengatasi human error yang mungkin terjadi pada bagian packing area. Solusi perbaikan untuk kelalaian operator dalam menggunakan APD yaitu memberikan training secara berkala dan melakukan pemeriksaan sebelum operator mulai bekerja. Tabel 12. Analisis Strategi Bagian Packing Area No. Solusi Perbaikan Task 1 Melakukan pemeriksaan secara rutin 2 Melakukan pemeriksaan secara rutin

Probabilitas human error yang terjadi untuk bagian packing area dapat dilihat pada Tabel 9. Dari Tabel 9 dibawah ini probabilitas human error pada task yang dilakukan operator adalah low. Sedangkan probabilitas untuk kelalaian operator tidak menggunakan APD yaitu high. Tabel 9. Probabilitas Analisis Bagian Packing Area No. Task Probabilitas 1 Low 2 Low

5. Analisis Strategi Solusi perbaikan untuk bagian wet area dapat dilihat pada Tabel 10. Tabel 10 berikut ini menjelaskan solusi perbaikan untuk mengatasi human error yang mungkin terjadi pada bagian wet area. Solusi perbaikan untuk kelalaian operator dalam menggunakan APD yaitu memberikan training secara berkala dan melakukan pemeriksaan sebelum operator mulai bekerja. Tabel 10. Analisis Strategi Bagian Wet Area No. Solusi Perbaikan Task Menggunakan whiteboard dengan metode 1.1 checklist 62

Perhitungan Probabilitas Terjadinya Human Error dengan Metode HEART (Human Error Assessment and Reduction Technique) 1. Mengkategorikan item pekerjaan ke salah satu dari 8 kategori yang ada di tabel Generic Task Type (GTT). Pada Tabel 13 berikut dapat dilihat kategori item pekerjaan dan nilai nominal human error probability untuk bagian wet area. Nominal human error probability yang tertinggi adalah sebesar 0,02 pada task 1.2 dan 2.1. Sedangkan kelalaian operator dalam menggunakan APD termasuk tipe E dengan nilai nominal HEP 0,02 .

e-Jurnal Teknik Industri FT USU Vol 2, No. 1, Mei 2013 pp. 58-65

Tabel 13. Kategori Pekerjaan untuk Bagian Wet Area Generic Nominal Human Task Task Type Error Probability (GTT) 1.1 G 0,0004 1.2 E 0,02 2.1 E 0,02 3.1 G 0,0004

Tabel 16. Nilai Proporsi Efek dan AE untuk Bagian Wet Area Nomor Urut Max AE (Tabel EPCs) Effect ((Max. Effect-1) x APOE)+1) 3 10 1,9 15 3 1,4 Nilai Assessed Proportion of Effect dan perhitungan nilai AE untuk pekerjaan bagian talcum area dapat dilihat pada Tabel 17. Nilai Assessed Effect (AE) dibawah ini akan mempengaruhi besarnya nilai HEP untuk operator bagian talcum area. Tabel 17. Nilai Proporsi Efek dan AE untuk Bagian Talcum Area Nomor Urut Max AE (Tabel EPCs) Effect ((Max. Effect-1) x APOE)+1) 3 10 1,9 Nilai Assessed Proportion of Effect dan perhitungan nilai AE untuk pekerjaan bagian packing area dapat dilihat pada Tabel 18. Nilai Assessed Effect (AE) dibawah ini akan mempengaruhi besarnya nilai HEP untuk operator bagian packing area. Tabel 18. Nilai Proporsi Efek dan AE untuk Bagian Packing Area Nomor Urut Max AE (Tabel EPCs) Effect ((Max. Effect-1) x APOE)+1) 22 1,8 1,16

Pada Tabel 14 berikut dapat dilihat kategori item pekerjaan dan nilai nominal human error probability untuk bagian talcum area. Nominal human error probability yang tertinggi adalah sebesar 0,02 pada task 1.1. Sedangkan kelalaian operator dalam menggunakan APD termasuk tipe E dengan nilai nominal HEP 0,02 . Tabel 14. Kategori Pekerjaan untuk Bagian Talcum Area Generic Nominal Human Task Task Type Error Probability (GTT) 1.1 E 0,02 2.1 G 0,0004 3.1 G 0,0004

Pada Tabel 15 berikut dapat dilihat kategori item pekerjaan dan nilai nominal human error probability untuk bagian packing area. Nominal human error probability untuk task yang dilakukan operator adalah sebesar 0,02. Sedangkan kelalaian operator dalam menggunakan APD termasuk tipe E dengan nilai nominal HEP 0,02 . Tabel 15. Kategori Pekerjaan untuk Bagian Packing Area Generic Nominal Human Task Task Type Error Probability (GTT) 1 E 0,02 2 E 0,02

3. Melakukan perhitungan nilai Human Error Probability (HEP). Nilai HEP untuk bagian wet area dapat dilihat pada Tabel 19. Nilai HEP menjelaskan besarnya peluang terjadinya kegagalan pada saat operator bagian wet area melakukan pekerjaannnya. Dari Tabel 19 dapat dilihat bahwa nilai HEP tertinggi adalah pada task 1.2 dan 2.1 sebesar 0,0532. Sedangkan nilai HEP untuk kelalaian operator dalam menggunakan APD juga memiliki nilai sebesar 0,0532. Tabel 19. Nilai HEP untuk Bagian Wet Area

2. Menentukan proporsi efek atau Assessed Proportion of Effect (APOE) dan menghitung besarnya nilai Assessed Effect (AE). Nilai Assessed Proportion of Effect dan perhitungan nilai AE untuk pekerjaan bagian wet area dapat dilihat pada Tabel 16. Nilai Assessed Effect (AE) dibawah ini akan mempengaruhi besarnya nilai HEP untuk operator bagian wet area.

Task 1.1 1.2 2.1 3.1

HEP 0,001064 0,0532 0,0532 0,001064

Nilai HEP untuk bagian talcum area dapat dilihat pada Tabel 20. Nilai HEP menjelaskan besarnya peluang

63

e-Jurnal Teknik Industri FT USU Vol 2, No. 1, Mei 2013 pp. 58-65

terjadinya kegagalan pada saat operator bagian talcum area melakukan pekerjaannnya. Dari Tabel 20 dapat dilihat bahwa nilai HEP tertinggi adalah pada task 1.1 sebesar 0,038. Sedangkan nilai HEP untuk kelalaian operator dalam menggunakan APD juga memiliki nilai sebesar 0,038. Tabel 20. Nilai HEP untuk Bagian Talcum Area Task 1.1 2.1 3.1 HEP 0,038 0,00076 0,00076

yang disebabkan human error tersebut tidak akan terulang kembali. Nilai HEP untuk prediksi kedua human error tersebut yaitu sebesar 0,038. Probabilitas high untuk bagian packing area adalah operator tidak menggunakan APD yang disediakan perusahaan. Solusi perbaikan untuk mengatasi human error tersebut yaitu dengan memberikan training secara berkala kepada semua operator dan dilakukan pemeriksaan sebelum operator mulai bekerja. Nilai HEP untuk prediksi human error tersebut yaitu sebesar 0,0232.

Nilai HEP untuk bagian packing area dapat dilihat pada Tabel 21. Nilai HEP menjelaskan besarnya peluang terjadinya kegagalan pada saat operator bagian packing area melakukan pekerjaannnya. Nilai HEP untuk kelalaian operator dalam menggunakan APD dan task yang harus dilakukan operator adalah sebesar 0,0232. Tabel 21. Nilai HEP untuk Bagian Packing Area Task 1 2 HEP 0,0232 0,0232

DAFTAR PUSTAKA

Dhillon, Balbir S. 1987. Human Reliability: With Human Factors. Exeter, UK: Pergamon Press. Heinrich, H. W, dkk. 1975. Industrial Accident Prevention. Fifth Edition. New York: Mc Graw-Hill Book Company. Lyons, Melinda, et al. 2004. Human Reliability Analysis In Healthcare: A Review of Techniques. International Journal of Risk & Safety in Medicine 16 (2004), IOS Press. Reinach, Stephen J. et al. 2007. The Use of HEART to Assess The Risk of Remote Control Locomotive Operations: A Tale of Two Cities. Proceedings Of The Human Factors And Ergonomics Society 51st Annual Meeting2007. Sandom, Carl dan Roger S. Harvey (Ed.). 2009. Human Factors for Engineers. London, United Kingdom: The Institution of Engineering and Technology. Seastrunk, C. S. 2005. Algorithm to Systematically Reduce Human Error in Healthcare. Master of Science, North Carolina State University. Sinulingga, Sukaria. 2011. Metodologi Penelitian. Medan: USU Press. Stanton, Neville. 2005. Handbook of Human Factors and Ergonomics Methode. London : CRC Press. Wignjosoebroto, Sritomo, dkk. 2010. Analisa Human error dalam Kasus Kecelakaan di Persilangan Kereta Api. Jurnal Institut Teknologi Sepuluh Nopember (ITS) Surabaya.

KESIMPULAN

Kesimpulan yang diperoleh dari penelitian ini adalah sebagai berikut : Probabilitas high untuk bagian wet area adalah operator tidak menggunakan APD yang disediakan perusahaan, sehingga untuk mengatasinya dengan memberikan training secara berkala kepada semua operator dan dilakukan pemeriksaan sebelum operator mulai bekerja. Nilai HEP untuk prediksi human error tersebut yaitu sebesar 0,0532. Probabilitas high untuk bagian talcum area adalah operator tidak menggunakan APD yang disediakan perusahaan dan task 1.1 yaitu membersihkan talcum powder yang tumpah. Solusi yang diberikan untuk mengatasi human error kelalaian operator dalam menggunakan APD yaitu dengan memberikan training secara berkala kepada semua operator dan dilakukan pemeriksaan sebelum operator mulai bekerja dan pada task 1.1 dapat diatasi dengan supervisor melakukan pemeriksaan secara rutin dan mengingatkan operator untuk tetap menjaga kebersihan, sehingga diharapkan kecelakaan kerja 64

e-Jurnal Teknik Industri FT USU Vol 2, No. 1, Mei 2013 pp. 58-65

65

You might also like

- Identification of Human Error To Prevent Mold Exchanged During Injection Molding Set Up Using SHERPA and HEART Methods at PT - WXZDocument16 pagesIdentification of Human Error To Prevent Mold Exchanged During Injection Molding Set Up Using SHERPA and HEART Methods at PT - WXZBima SaktiNo ratings yet

- ANALISIS HRA DENGAN HEARTDocument10 pagesANALISIS HRA DENGAN HEARTsahrilNo ratings yet

- Perancangan Alat Ukur Human Cognitive ReliabilityDocument10 pagesPerancangan Alat Ukur Human Cognitive ReliabilityCHOIRNo ratings yet

- JSA Pencegahan Kecelakaan KerjaDocument31 pagesJSA Pencegahan Kecelakaan KerjaWildanRosyidinNo ratings yet

- ID NoneDocument7 pagesID NoneNurhasan MuhtadiNo ratings yet

- ANALISA HUMAN ERRORDocument6 pagesANALISA HUMAN ERRORPrimadana Aly YassaNo ratings yet

- Jurnal Ta Dwi Pramono Mesin BubutDocument11 pagesJurnal Ta Dwi Pramono Mesin BubutAbdie Syatria100% (1)

- Pamflet SeminarDocument2 pagesPamflet SeminarRiko Agisdihan AfifiNo ratings yet

- Analisis K3 dengan Metode Hazop di PT SAIDocument23 pagesAnalisis K3 dengan Metode Hazop di PT SAIZain NarmokoNo ratings yet

- INVESTIGASIDocument5 pagesINVESTIGASINaufarNo ratings yet

- Jurnal Fisika Kesehatan TugasDocument48 pagesJurnal Fisika Kesehatan TugasRaissa Alverina WidyastutiNo ratings yet

- Ilham Zuliadin - Artikel HazopDocument6 pagesIlham Zuliadin - Artikel HazopIlham ZuliadinNo ratings yet

- Bab 1-6 PDFDocument75 pagesBab 1-6 PDFZhizy PrimavieksyNo ratings yet

- Hasibuan 2020 IOP Conf. Ser. Mater. Sci. Eng. 851 012019Document8 pagesHasibuan 2020 IOP Conf. Ser. Mater. Sci. Eng. 851 012019Ade ratihNo ratings yet

- THERPDocument7 pagesTHERPMutiniNo ratings yet

- Artikel Ilmiah Tata TulisDocument11 pagesArtikel Ilmiah Tata TulisRahmad YogiNo ratings yet

- Tugas Teknik Analisis BahayaDocument7 pagesTugas Teknik Analisis Bahayaputri paneNo ratings yet

- Tugas6 210536615260 HenjiyultonDocument5 pagesTugas6 210536615260 HenjiyultonAdam Alwi WiranataNo ratings yet

- Pendekatan Fuzzy FMEA Dalam Analisis Faktor Risiko PDFDocument11 pagesPendekatan Fuzzy FMEA Dalam Analisis Faktor Risiko PDFHary YatyNo ratings yet

- Kecelakaan Kerja Di Tempat KerjaDocument17 pagesKecelakaan Kerja Di Tempat KerjamalukucingNo ratings yet

- 865-Article Text-25341-2-10-20230425Document6 pages865-Article Text-25341-2-10-20230425Wahyu HasanNo ratings yet

- 56 220 1 PBDocument13 pages56 220 1 PBAndreas Maydian PuspitoNo ratings yet

- KESELAMATAN KERJADocument16 pagesKESELAMATAN KERJARAJA AKMAL HIDAYATULLAHNo ratings yet

- Aryanto Dwi NugrohoDocument87 pagesAryanto Dwi NugrohoMUHAMMAD HAFIDZ MUNAWARNo ratings yet

- Analisis Postur Kerja Operator Dengan Metode RULA Dan REBA Di Juragan Konveksi JakartaDocument10 pagesAnalisis Postur Kerja Operator Dengan Metode RULA Dan REBA Di Juragan Konveksi JakartaDafa FauzanNo ratings yet

- RISIKO K3Document3 pagesRISIKO K3OchaNo ratings yet

- Padiansyah - (Resume PSK 2)Document5 pagesPadiansyah - (Resume PSK 2)yogi pangestuNo ratings yet

- RCA KECELAKAANDocument8 pagesRCA KECELAKAANNola AyundaPutriNo ratings yet

- Laporan Anives PrismaDocument31 pagesLaporan Anives PrismaPruestine Azzah TrisnawanNo ratings yet

- 1 SMDocument11 pages1 SMBonifassius EvanNo ratings yet

- Materi Kuliah Hea, SG, Jsa, JhaDocument107 pagesMateri Kuliah Hea, SG, Jsa, JhaAnjas Dwi100% (1)

- Contoh 1Document24 pagesContoh 1tiaradyepiNo ratings yet

- Journal Design Meja SablonDocument10 pagesJournal Design Meja SablonM HindartoNo ratings yet

- REVISED Paper - Naufar Wildan G - 0515040099 - K3-8dDocument4 pagesREVISED Paper - Naufar Wildan G - 0515040099 - K3-8dNaufarNo ratings yet

- Hazops Dan Fault Tree PDFDocument13 pagesHazops Dan Fault Tree PDFDirgntra AlanNo ratings yet

- Analisa Human Error Probability Mengguna 6f172b9aDocument8 pagesAnalisa Human Error Probability Mengguna 6f172b9aifaNo ratings yet

- ERGONOMI DI PT SOEN PERMATADocument5 pagesERGONOMI DI PT SOEN PERMATArr.winda ningrumNo ratings yet

- Amelia Andhini (180130130)Document7 pagesAmelia Andhini (180130130)amelia andhiniNo ratings yet

- JSA LAPORANDocument21 pagesJSA LAPORANShella Dhena Seven Layent'zNo ratings yet

- Kecelakaan Kerja k3Document17 pagesKecelakaan Kerja k3Umi MahmudahNo ratings yet

- ANALISISRISIKODocument10 pagesANALISISRISIKOBunga RamadhaniNo ratings yet

- PROPOSAL PENELITIAN SKRIPSI - PT IndanaDocument10 pagesPROPOSAL PENELITIAN SKRIPSI - PT IndanaLukman HakimNo ratings yet

- Laporan Anives ScatDocument24 pagesLaporan Anives ScatPruestine Azzah TrisnawanNo ratings yet

- 2sumber Terjadinya Kecelakaan Di LaboratoriumDocument2 pages2sumber Terjadinya Kecelakaan Di LaboratoriumRoisatul HasanahNo ratings yet

- 17 Liliana Antropometri Hal 183 189Document8 pages17 Liliana Antropometri Hal 183 189Abe' Randu'No ratings yet

- Laporan KP AdimasDocument61 pagesLaporan KP AdimasTamphatie Fuzie0% (1)

- Hazop 1Document12 pagesHazop 1Ditha Cudith WahyuniNo ratings yet

- Tugas Resume Jurnal K3-Siti Nur Fivemiati (E1f118033)Document15 pagesTugas Resume Jurnal K3-Siti Nur Fivemiati (E1f118033)Fivemi IskandarNo ratings yet

- Proposal Penelitian DiterimaDocument28 pagesProposal Penelitian Diterimasulfikar100% (5)

- ANALISIS K3 DENGAN HAZOPDocument7 pagesANALISIS K3 DENGAN HAZOPSri Shanti WahyuniNo ratings yet