Professional Documents

Culture Documents

Formulas de Laminado y Forjado

Uploaded by

G-sus Vi BritanniaOriginal Description:

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Formulas de Laminado y Forjado

Uploaded by

G-sus Vi BritanniaCopyright:

Available Formats

FORMULAS DE LAMINADO

En el laminado plano, se presiona el trabajo entre dos rodillos de manera que su espesor se reduce a una cantidad llamada draft:

Donde d = draft, mm (in); to = espesor inicial, in (mm); tf = espesor final, mm (in). El draft se expresa algunas veces como una fraccin del espesor del material inicial llamada reduccin:

Donde r = reduccin. Existe la conservacin del material, de tal manera que el volumen de metal que sale de los rodillos es igual al volumen que entra:

Donde wo y wf son los anchos de trabajo antes y despus, mm (in), y Lo y Lf son las longitudes antes y despus, mm (in). De igual forma, la velocidad volumtrica del flujo material antes y despus debe ser la misma, as que las velocidades pueden relacionarse antes y despus de la siguiente manera:

Donde vo y vf son las velocidades de entrada y salida del material de trabajo.

La cantidad de deslizamiento entre los rodillos y el material de trabajo puede medirse por medio del deslizamiento hacia delante, un trmino que se usa en laminado y se define como:

Donde s = deslizamiento hacia delante, Vf = velocidad final del trabajo (salida), m/s (ft/s); y Vr = velocidad de rodillo, m/s (ft/s). El esfuerzo real experimentado por el trabajo laminado se basa en el espesor del material antes y despus del laminado. En forma de ecuacin,

El esfuerzo de fluencia promedio ser til para calcular las estimaciones de fuerza y potencia en laminado.

Hay un lmite para el mximo draft posible que puede alcanzar el laminado plano con un coeficiente de friccin, dado por:

La fuerza de rodillo F requerida para mantener la separacin entre los dos rodillos se puede calcular integrando la presin unitaria de laminado sobre el rea de contacto rodillo-trabajo. Esto se puede expresar como sigue:

Se puede calcular una aproximacin de los resultados obtenidos por la ecuacin 19.9 con base en el esfuerzo de fluencia promedio que experimenta el material de trabajo en la brecha entre los rodillos. Esto es,

Donde Yf es el esfuerzo de fluencia promedio de la ecuacin 19.7 en MPa (lb/in2); el producto WL es el rea de contacto rodillo-trabajo, mm2 (in2). La longitud de contacto se puede aproximar mediante:

El momento de torsin en laminado se puede estimar suponiendo que la fuerza ejercida por los rodillos se centra en el trabajo, conforme pasa entre ellos y acta con un brazo de palanca de la mitad de la longitud de contacto L. Entonces, el momento detorsin para cada rodillo es:

La potencia requerida para mover cada rodillo es el producto del momento de torsin y la velocidad angular. La velocidad angular es 2N, donde N = velocidad rotacional del rodillo. Por lo tanto, la potencia en cada rodillo es 2NT. Al sustituir la ecuacin 19.12 por el momento de torsin en esta expresin para la potencia, y al duplicar el valor, dado que un molino de laminado posee dos rodillos, se obtiene la siguiente expresin:

Donde P = potencia, J/s o W (in-lb/min); N = velocidad de rotacin 1/s (rev/min); F = fuerza de laminado, N (lb); L = longitud de contacto, m (in).

FORMULAS DE FORJADO

Bajo condiciones ideales, la deformacin real que experimenta el material durante el proceso se puede determinar por:

Donde ho = altura inicial de trabajo, mm (in); y h = altura de un punto intermedio en el proceso, mm (in). Al final de la carrera de compresin, h = su valor final hf, y la deformacin real alcanza su mximo valor.

Se puede estimar la fuerza para ejecutar el recalcado. Se puede obtener la fuerza requerida para continuar la compresin a una altura dada h durante el proceso, multiplicando el rea correspondiente de la seccin transversal por el esfuerzo de fluencia:

Donde F = fuerza, lb (N); A = rea de la seccin transversal de la pieza, mm2 (in2); Yf = esfuerzo de fluencia correspondiente a la deformacin dada por la ecuacin 19.14, en MPa (lb/in2). Todos estos factores originan que la fuerza de recalcado sea ms grande que la pronosticada por la ecuacin 19.15. Se puede aplicar un factor de forma a la ecuacin 19.15 para aproximar los efectos del cociente D/h y la friccin:

Donde F, Yf y A tienen las mismas definiciones que en la ecuacin anterior; y Kf es el factor de forma del forjado, definido como:

Donde = coeficiente de friccin; D = dimetro de la pieza de trabajo o cualquier dimensin que represente la longitud de contacto con la superficie de troquel, mm (in); Yh = altura de la pieza, mm (in). Valores tpicos de Kf para varias formas de la pieza en forjado con troquel impresor y en forjado sin rebabas.

De la ecuacin 19.16 para el forjado en troquel abierto, pero su interpretacin es ligeramente diferente:

Donde F = fuerza mxima en la operacin, N (lb); A proyectada de la pieza, incluida la rebaba, mm2 (in2); Yf de fluencia del material, MPa (lb/in2); y Kf = factor de forma del forjado.

rea esfuerzo

You might also like

- Formulario Forjado, Extrusion y LaminadoDocument8 pagesFormulario Forjado, Extrusion y LaminadoMiguel100% (1)

- Practica Procesos en LáminaDocument5 pagesPractica Procesos en LáminaNayda Pérez33% (3)

- EJERCICIOS Laminacio-Forjado y ExtruccionDocument30 pagesEJERCICIOS Laminacio-Forjado y ExtruccionAyr TonNo ratings yet

- Problemas de ManufacturaDocument4 pagesProblemas de Manufacturaantonyjp0% (4)

- Ejercicio ExamenDocument8 pagesEjercicio Examenv7danielNo ratings yet

- EmbutidoDocument1 pageEmbutidoayrton100% (1)

- Problemas de LaminadoDocument11 pagesProblemas de LaminadoRubinno TtitoNo ratings yet

- 1234567890Document8 pages1234567890Kelly De La CruzNo ratings yet

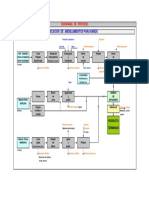

- Tisalema 7720 Cap 19Document44 pagesTisalema 7720 Cap 19carmen tisalemaNo ratings yet

- Ejercicio ResueltoDocument1 pageEjercicio Resueltogabriel castroNo ratings yet

- Análisis de extrusión de aleaciones mediante ecuaciones de Johnson y curvas de fluenciaDocument6 pagesAnálisis de extrusión de aleaciones mediante ecuaciones de Johnson y curvas de fluenciaAlexander Encinas Salaues100% (2)

- 1 Deformacion Plastica - ForjadoDocument4 pages1 Deformacion Plastica - ForjadoLesly Sb'75% (4)

- Ejemplos Aplicacion de Formulas ForjaDocument3 pagesEjemplos Aplicacion de Formulas Forjaandres50% (2)

- Cuestionario sobre fundición y tiempo de solidificaciónDocument4 pagesCuestionario sobre fundición y tiempo de solidificaciónjuan0% (1)

- Problemas de TorneadoDocument1 pageProblemas de Torneadomarcela lopezNo ratings yet

- FORO #3 GASTOLOMENDO CHAVES NESTOR - CompressedDocument9 pagesFORO #3 GASTOLOMENDO CHAVES NESTOR - Compresseddanny otero giron100% (1)

- Cuestionario FinalDocument3 pagesCuestionario Finalana50% (2)

- Problemas de LaminadoDocument1 pageProblemas de Laminadogreomer100% (1)

- Ejercicios - Procesos de ConformadoDocument7 pagesEjercicios - Procesos de ConformadoleonardoNo ratings yet

- Ejercicios de EmbutidoDocument5 pagesEjercicios de EmbutidoFabri Benalcazar29% (7)

- Se Diseña Un Troquel para Corte de Formas para Cortar El Contorno de La Pieza Que Se Muestra en La Figura P20Document2 pagesSe Diseña Un Troquel para Corte de Formas para Cortar El Contorno de La Pieza Que Se Muestra en La Figura P20Yuranys Gomez100% (1)

- Sin TítuloDocument7 pagesSin TítuloAndres Quino Melgarejo100% (1)

- Problemas de LaminadoDocument12 pagesProblemas de LaminadoBlacky Leon76% (17)

- Ejercicios de AplicaciónDocument2 pagesEjercicios de Aplicaciónginaoascanio210% (1)

- Extrusión 1Document15 pagesExtrusión 1Kevin Guzman100% (1)

- como se solicitó. Resume el tema principal del documento, que trata sobre diferentes problemas relacionados con el cálculo del calado máximo en operaciones de laminado, forjado y extrusiónDocument16 pagescomo se solicitó. Resume el tema principal del documento, que trata sobre diferentes problemas relacionados con el cálculo del calado máximo en operaciones de laminado, forjado y extrusiónfranck50% (10)

- Practica ManufacturaDocument3 pagesPractica ManufacturaKevin RodriguezNo ratings yet

- 25 29Document6 pages25 29juanNo ratings yet

- This Study Resource Was: Ingeniería de ManufacturaDocument3 pagesThis Study Resource Was: Ingeniería de ManufacturaERIKA JOHANA RAMIREZ OCAMPONo ratings yet

- Ejercicios TrefiladoDocument3 pagesEjercicios TrefiladoCardenas Donay Kin83% (6)

- Problemas de FundiciónDocument29 pagesProblemas de FundiciónImportaciones China78% (9)

- Ejercicios de ForjaDocument3 pagesEjercicios de Forjatemiga57% (7)

- 12 EJERCICIOS Unidad 20 Tec MecDocument6 pages12 EJERCICIOS Unidad 20 Tec MecChristian Alejandro Bell Muller100% (1)

- Problemas de Laminado 2Document2 pagesProblemas de Laminado 2jorge mercado50% (2)

- Deber #8 Metalurgia de PolvosDocument4 pagesDeber #8 Metalurgia de PolvosJonathan Heredia Lucero50% (4)

- Tarea TP31Document11 pagesTarea TP31AleG. 14100% (1)

- Ejercicios de Embutido Profundo de LáminasDocument1 pageEjercicios de Embutido Profundo de LáminasDiego Allendes67% (3)

- Capitulo 14 FinalDocument27 pagesCapitulo 14 FinalDiany OrtegaNo ratings yet

- Ejercicios para 1er ParcialDocument123 pagesEjercicios para 1er ParcialCynthia Guerra100% (1)

- Preguntas Pag 292Document3 pagesPreguntas Pag 292Toro Loko100% (2)

- 1 La Velocidad de Flujo de Un Metal Líquido en El Bebedero de Colada de Un MoldeDocument1 page1 La Velocidad de Flujo de Un Metal Líquido en El Bebedero de Colada de Un MoldeELENANo ratings yet

- NoseDocument4 pagesNosejuan0% (1)

- EjerciciosDocument29 pagesEjerciciossantiago147852No ratings yet

- CUESTIONARIO Procesos de Deformación Plástica en MetalesDocument2 pagesCUESTIONARIO Procesos de Deformación Plástica en MetalesJohn Alexander50% (8)

- Tarea N°1 Entrega de ProblemasDocument11 pagesTarea N°1 Entrega de ProblemasSelena BalsasNo ratings yet

- Caluña 7972 Cuestionario Capitulo 13Document23 pagesCaluña 7972 Cuestionario Capitulo 13Ariel D CaluñaNo ratings yet

- PDF Problemas Resueltos Manufactura DL - PDFDocument4 pagesPDF Problemas Resueltos Manufactura DL - PDFmichael sanchezNo ratings yet

- Cap15 TecnoDocument21 pagesCap15 Tecnoadrian chav50% (2)

- Fuerza FlotacionDocument3 pagesFuerza FlotacionEduardo Huanca100% (1)

- Calcular dimensiones de mazarotas para moldes de fundiciónDocument5 pagesCalcular dimensiones de mazarotas para moldes de fundiciónNéstor Enrique Rodríguez GarcíaNo ratings yet

- Tarea TP41Document33 pagesTarea TP41AleG. 1467% (3)

- Deformacion Volumetrica en Metales PDFDocument18 pagesDeformacion Volumetrica en Metales PDFIngridNo ratings yet

- Laminado y TrefiladoDocument18 pagesLaminado y TrefiladoIvan Danilo León100% (1)

- 7 Laminado y TrefiladoDocument18 pages7 Laminado y TrefiladoKei Kurono KuronoNo ratings yet

- Deformación VolumetricaDocument6 pagesDeformación VolumetricaStefanyNo ratings yet

- Capitulo II LaminacionDocument15 pagesCapitulo II LaminacionJorgeNo ratings yet

- FORJADO EN DADO ABIERTO: PROCESO Y ANÁLISISDocument6 pagesFORJADO EN DADO ABIERTO: PROCESO Y ANÁLISISvictor hugoNo ratings yet

- Laminado 20192 PDFDocument33 pagesLaminado 20192 PDFCristian Daniel Coral SánchezNo ratings yet

- ForjadoDocument9 pagesForjadoeduards moreno contrerasNo ratings yet

- Sistema General de Seguridad Social para LuisDocument37 pagesSistema General de Seguridad Social para LuisG-sus Vi BritanniaNo ratings yet

- Prueba de NormalidadDocument3 pagesPrueba de NormalidadG-sus Vi BritanniaNo ratings yet

- Control de CalidadDocument7 pagesControl de CalidadG-sus Vi BritanniaNo ratings yet

- Coeficiente de RozamientoDocument5 pagesCoeficiente de RozamientoG-sus Vi BritanniaNo ratings yet

- Diseño de EscaleraDocument7 pagesDiseño de EscalerafranplinNo ratings yet

- Buenas Prácticas de Manufactura (BPM) 1Document30 pagesBuenas Prácticas de Manufactura (BPM) 1LeslieKatherineCastroRamosNo ratings yet

- Osinergmin - PeruDocument16 pagesOsinergmin - PeruSaturnino42No ratings yet

- Aceites Sinteticos para Compresores PDFDocument12 pagesAceites Sinteticos para Compresores PDFluisNo ratings yet

- Guía para El Cumplimiento de La Meta 3Document10 pagesGuía para El Cumplimiento de La Meta 3Cintya Lizbeth Quincho GonzalezNo ratings yet

- Cemento Capitulo 3 PDFDocument42 pagesCemento Capitulo 3 PDFKaterine Cyntia Mamani FloresNo ratings yet

- 2.11 Caracteristicas Especiales de Productos y ProcesosDocument3 pages2.11 Caracteristicas Especiales de Productos y ProcesosAngélica CardozaNo ratings yet

- Diagrama Proceso y Flujo MepDocument1 pageDiagrama Proceso y Flujo MepFederico LynchNo ratings yet

- Proceso HDS petróleoDocument22 pagesProceso HDS petróleoErlysMerino100% (2)

- Métodos de Separación y Fraccionamiento-2do-2022Document12 pagesMétodos de Separación y Fraccionamiento-2do-2022Fdadadawd dadadaNo ratings yet

- Proceso de Concentración de Minerales Por FlotaciónDocument10 pagesProceso de Concentración de Minerales Por FlotaciónLuZma VazNo ratings yet

- Gestión de residuos sólidos en el Perú: los principales retos y el marco normativoDocument28 pagesGestión de residuos sólidos en el Perú: los principales retos y el marco normativoGflores FcNo ratings yet

- Cuidado instrumental quirúrgicoDocument8 pagesCuidado instrumental quirúrgicoTomás ReneroNo ratings yet

- 02 Presupuesto AlcantarilladoDocument6 pages02 Presupuesto AlcantarilladoMarlon Baylon Vasquez ArriolaNo ratings yet

- Guía #1 Instrumento de Imán Permanente Y Bobina Móvil (Ipbm)Document6 pagesGuía #1 Instrumento de Imán Permanente Y Bobina Móvil (Ipbm)Marcelo GonNo ratings yet

- Cotizacion Cesped e Insumos 1230m2-Com. Tabacal 08marzo23Document2 pagesCotizacion Cesped e Insumos 1230m2-Com. Tabacal 08marzo23einar cachiNo ratings yet

- Catalogo Eni I-SigmaDocument14 pagesCatalogo Eni I-SigmaGabriela AshleyNo ratings yet

- Anexo 6 PLAN DE CONTINGENCIASDocument27 pagesAnexo 6 PLAN DE CONTINGENCIASSamuel F MaquiNo ratings yet

- Empresa FicticiaDocument10 pagesEmpresa Ficticiadanee moralesNo ratings yet

- Matriz de Abordaje Del D4S MauroDocument3 pagesMatriz de Abordaje Del D4S MauroMatias Gonzalez GrumanNo ratings yet

- Embrague Del VentiladorDocument6 pagesEmbrague Del VentiladorIgor Quispe ChoqueNo ratings yet

- Tipos de Pisos TrujilloDocument26 pagesTipos de Pisos TrujilloLLakelyne RojasNo ratings yet

- Instalaciones HidráulicasDocument18 pagesInstalaciones HidráulicasYasuriNo ratings yet

- Glosario Terminos Ing. CivilDocument49 pagesGlosario Terminos Ing. Civilhmarquina7No ratings yet

- Ejemplo Cálculo Cercha (Cordones, Diagonales y Montantes) PDFDocument5 pagesEjemplo Cálculo Cercha (Cordones, Diagonales y Montantes) PDFRaimon Guitart Garcia 78151008K100% (1)

- Retos 1 Desarrollado BPMDocument15 pagesRetos 1 Desarrollado BPMJesus Morales78% (9)

- Reglamento Ambiental InternoDocument6 pagesReglamento Ambiental InternoJefe Ssoma GytresNo ratings yet

- Fibra de VidrioDocument16 pagesFibra de Vidrioana_rosas_echeverriaNo ratings yet

- Eett Tuberias Peadc - r00Document9 pagesEett Tuberias Peadc - r00tocalli01pyNo ratings yet

- EnunciadoDocument2 pagesEnunciadofelipe alaNo ratings yet