Professional Documents

Culture Documents

Operación y Mantenimiento de Molinos Sag PDF

Uploaded by

Nicolás Alejandro Acosta AlanyaOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Operación y Mantenimiento de Molinos Sag PDF

Uploaded by

Nicolás Alejandro Acosta AlanyaCopyright:

Available Formats

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

OPERACIN Y MANTENIMIENTO DE MOLINOS SAG.

INTRODUCCIN

DISEO DEL MOLINO

Diseo del Cilindro

Mecanismos de Descarga

Levantadores y revestimientos

SISTEMA DE LUBRICACIN

OPERACIN DEL MOLINO SAG.

Revisin

Variables de operacin

Variables manipuladas

Variables controladas

INSTRUMENTACIN Y CONTROL DE MOLINOS SAG.

Objetivos del Control

Definicin de Variable

Manipulados

Controlados

Perturbaciones

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

INTRODUCCIN

La aplicacin de circuitos de molienda semiautgena en los ltimos

aos ha permitido ahorros sustanciales en los costos de capital y de

operacin con respecto a los circuitos convencionales,

particularmente para operaciones en gran escala.

La molienda SAG tiene sus ventajas operacionales que se

incrementan mientras mayor sea la aptitud de moliendabilidad

autgena (autofractura) del mineral y mientras mayor sea la atencin

que el personal de operaciones le preste al mantenimiento preventivo

de los equipos y mejoramiento del diseo de estos.

Operacin / Mantenimiento

Diseador

Fabricante

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

COMPARACIN ENTRE MOLIENDA CONVENCIONAL Y

AUTOGENA

ESTABILIDAD Y FLEXIBILIDAD OPERACIONAL

Convencional FAG / SAG

Depende de la potencia con las variaciones del mineral - +

Disponibilidad de sistemas de control probados + -

Capacidad de fijar la potencial + -

Facilidad de control del tamao del producto + -

Requerimiento de operadores instruidos y experimentados - +

Facilidad para controlar la capacidad de tratamiento + -

Importancia de capacidad de mezclar la alimentacin - +

Capacidad para ajustarse a variaciones del mineral + -

Capacidad para procesar minerales hmedos y pegajosos - +

Requerimiento de flexibilidad en la configuracin del circuito. - +

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

ASPECTOS MECNICOS, DISPOSICIN FSICA Y SUMINISTROS

Convencional FAG / SAG

Requerimiento de superficie para ubicacin de equipos + -

Nmero y tipo de equipos que requieren ser operados

y mantenidos + -

Efectos de la detencin de un equipo de molienda en la

disponibilidad global de la planta. - +

Produccin de Polvo + -

Calidad requerida para los revestimientos y bolas de acero. - +

Importancia de la mantencin preventiva y alimentacin - +

Importancia de los procedimientos de instalacin - +

Area requerida para almacenamiento de mineral fresco - +

Simplicidad del proceso - +

Capacidad unitaria de los equipos - +

Disponibilidad global de la planta + -

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

ECONOMIA

Convencional FAG / SAG

Inversin Inicial Requerida + -

Consumo de Energa Especfica - +

Consumo de acero + -

Requerimiento de personal + -

Costo global de operacin + -

Tiempo de aprendizaje una vez

iniciada la operacin - +

Inversin en el Sistema de Almacenamiento

y Alimentacin de mineral Fresco - +

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

La molienda semiautgena se encuentra en el apogeo de su desarrollo

con molinos cada vez mayores y de mayor potencia. Paralelamente el

conocimiento operacional est aumentando a grandes pasos

distancindose de la molienda convencional, este nuevo conocimiento

se sustenta en la comprensin de las variaciones de la composicin y

movimiento de la carga.

Diseo del Molino

Diseo del Cilindro

Normalmente un molino es categorizado por su relacin dimetro

largo. Existe tres grupos principales:

Alta relacin D/L, llamados panqueques o molinos, platillo

volador, donde el dimetro es 1.5 3 veces el largo de este.

Molinos cuadrados donde el dimetro es aproximadamente igual

al largo.

Baja relacin D/L, donde el largo es 1.5 3 veces el dimetro del

molino.

Los molinos con alta relacin D/L cabe destacar la influencia que

tienen el tipo de tapa, que pueden ser planas o cnicas, en el caso de

tapas cnicas cuando esta en operacin el molino las cargas de roca y

bolas dependen del nivel ya que una pequea variacin del nivel

cambia significativamente la carga en el molino.

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

Normalmente el factor D/L en los molinos de alta relacin es 2.

Variacin en la longitud efectiva de

molienda, EGL, con volumen de

carga

Llenado mnimo

Llenado mximo

EGL1

EGL2

Mecanismo de Descarga

La molienda autgena en molinos con descarga por rebalse ha

mostrado ser ineficiente, por esta razn los molinos autgenos y

semiautgenos se caracterizan por el uso de una parrilla de descarga.

Esta parrilla evita que el material grueso escape del molino. De este

modo, el mineral alimentado al molino puede ser descargado slo una

vez que ha sido molino a un tamao igual o menor que las aberturas

de la parrilla. Una prctica que en la actualidad se est imponiendo,

es buscar la abertura ms adecuada para la parrilla una vez que el

molino se encuentra en operacin.

Desde el punto de vista prctico puede aceptarse que la parrilla de

descarga acta como un clasificador del material que puede salir del

molino. Esta operacin no es perfecta, por esto siempre una fraccin

de mineral de tamao ms pequeo que el tamao de la abertura de

la parrilla ser retenido en el molino.

Los factores que afectan la descarga son principalmente dos:

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

La densidad de la pulpa.

La distincin de tamao de la carga del molino.

Lo que conseguimos con la parrilla de descarga es acumular una

carga moledora en el interior del molino y regulamos la descarga del

molino llegando a establecer un lmite en algunos casos.

Parrilla de descarga

Algunas caractersticas y rangos de las parrillas son:

rea abierta: Ms de 25% del rea de la superficie seccional del

plato de descarga.

Abertura agujeros: 10 40 mm circuito abierto o circuito

cerrado 40 100 mm circuito cerrado de Pebbles

Formas de agujeros: cuadrado, redondo y ranurado agujeros.

Posicin del agujero: Radial, circular.

Otro mecanismo que influye bastante en el trabajo del molino SAG

dentro de sus mecanismos de descarga es el levantador de pulpa

(pulpa lifter).

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

Levantador de Pulpa

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

Levantadores de Pulpa

Pulp - lifter

Para una operacin ptima de un molino SAG el diseo de la parrilla

debe asegurar una densidad adecuada de la carga interna, sin que la

pulpa se torne excesivamente viscosa. Para ello, normalmente los

agujeros de la parrilla se ubican en el anillo ms externo de la tapa

de descarga de modo que la pulpa y los pebbles salgan por la parte

ms baja de la carga.

Figura de Parrillas

Como se dijo la parrilla de descarga es definida inicialmente por el

fabricante del molino. Posteriormente se realizan modificaciones

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

orientadas a reforzar zonas que sufran fracturas y/o aumentos de

volmenes en lugares que sufren mayor desgaste. No hay un criterio

definido para calcular el tamao de agujeros y el rea total de

agujeros. Banett menciona una recomendacin de un fabricante de

1.04 Usgp,/in

2

como flujo de referencia para determinar el rea de

agujeros, considerando alimentacin fresca y carga circulante. En

molinos industriales es comn encontrar un solo tamao de agujero

en las parrillas, cuya longitud se ajusta para permitir un flujo

suficiente de pulpa. Otro criterio de diseo alternativo es asignar 27.5

in

2

/tph de probable recirculado, esperando que el rea resultante es

suficiente para que fluya adems de la pulpa.

Se debe recordar que el diseo de las parrillas afecta directamente el

nivel de llenado del molino. Sin embargo, casi no existe material

publicado que aborde en forma cuantitativa el diseo de parrilla en

SAG. En el caso de los pulp-lifter, no existe acuerdo sobre su

geometra ms adecuada, aunque tienen cierta preferencia por el

diseo recto (radial) frente al diseo curvo, porque dan la alternativa

de girar el molino en ambos sentidos.

Desde la perspectiva del transporte de masa la carga del molino, la

parrilla y los pulp-lifter, conforman un sistema conectado en serie.

Por lo tanto, el flujo est determinado por la etapa que resulte crtica.

El diseo debe ser tal que en ningn momento los pulp-lifter sean

paso crtico, y que la capacidad de flujo a travs de la parrilla

aproximadamente coincida con la del material a travs de la carga.

Un exceso de capacidad en la parrilla dificulta la mantencin de un

llenado estable en el molino, eleva el dao de revestimiento en

general y a las propias parrillas en general. Un dficit por el contrario

disminuye la capacidad del molino. El flujo a travs de la parrilla

depende principalmente del rea efectiva de agujeros y puede verse

afectado adems por el tamao, forma y orientacin de los agujeros y

por su ubicacin en la tapa. Como ya se vio, estas mismas variables

afectan la conducta de la parrilla como clasificador.

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

Los criterios generales de diseo de sistemas de descarga han sido

enunciados entre otros por Bonett.

El rea de agujeros debe ser suficiente para permitir el paso de

la pulpa y cuando se requiera de pebbles.

El volumen y rea transversal de descarga debe permitir el libre

paso de la pulpa hacia abajo, en direccin el cono de descarga.

La seleccin del nivel de carga y el gradiente hidrulico en el

molino deben permitir un flujo eficiente de pulpa y/o pebbles

hacia la descarga.

El diseo del conjunto parrilla y pulp-lifter debe ser tal que junto

con la velocidad del molino impida el retorno de pulpa el molino

desde los pulp-lifter.

Se usa pulp-lifter radial cuando se desea operar el molino,

tambin en reversa. Se usa pulp-lifter espiral cuando se desea

favorecer la eficiencia de descarga.

Durante los primeros das de operacin, las parrillas recin

instalados generan una reduccin del flujo que pasa a travs de ellos,

y por lo tanto afectan la capacidad del equipo debido a su mayor

espesor y a la aparicin del peening en el borde, que reduce el rea

efectiva de los agujeros.

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

Levantadores y Revestimientos

En la molienda autgena y semiautgena los revestimientos de acero

son usados, un alto grado de dureza ser seleccionado para resistir

las altas energas de impacto que soportaban.

Tambin se instaban levantadores (lifter) que harn la accin de

levantar la carga con la rotacin del molino. Sin levantadores la carga

tiende a deslizarse por los revestimientos y producirn una abrasin

rpida. Similar experiencia se tendr con levantadores gastados.

Existen nmeros diseos de levantadores y revestimientos.

Rectangular

Alto - Bajo

Liso

Bevel Shiplap

Ondulado

Tipo de revestimiento

Un aspecto importante en el diseo de revestimientos y levantadores

es el tener en cuenta el nmero y tiempo que se demorar en un

cambio de estas piezas.

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

Ondulado

Rectangular

Shiplap

Alto - Bajo

Liso

Bevel

Tipos de revestimientos

El diseo del revestimiento y levantadores es crtico en los molinos

SAG, incrementndose este en circuitos lineales.

Las variables que se consideran en el diseo son:

Nmeros de filas de levantadores.

Velocidad del molino.

ngulo de ataque del levantador.

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

Altura del Levantador

Inicialmente el diseo es asistido por un programa de simulacin

para el primer set de revestimientos. Sobre el espaciamiento entre

levantadores (lifter) se sabe que a comienzos de la dcada de los 60,

Mac Pherson haba investigado el efecto que produce el

espaciamiento entre los lifters para diferentes alturas con la velocidad

de molienda en un pequeo molino de laboratorio. Utilizando piedra

caliza como carga de alimentacin, descubri que la velocidad de

molienda era maximizada al utilizar una relacin espacio altura de

4:1. A comienzo de la dcada de los 90 (Bigg y Ravalie, 1996 y

Meckel, Adams, Clark y Mitchell, 1996), operadores de la mina de

cobre Highland Valley de Canad, realizaron pruebas con las

relaciones espacio altura de los lifter. Al permitir que los lifters se

desgastan hasta alcanzar una altura determinada, el ratio espacio

altura poda ser manipulado y el tonelaje procesado en dichos ratios

fueron medidos y comparados. Los resultados de las pruebas de

Highland Volley demostraron que la capacidad de produccin se

maximiz al utilizar ratios espacio altura entre 3.5 : 1, 4.5 : 1. Los

resultados de la modificacin de lifter en Morth-Parkes siguieron el

mismo patrn de los descubrimientos de los equipos de trabajo de

Mac Pherson y de highland Valley, de modo que se identific un

nuevo criterio para el nuevo diseo de lifter: el set de lifter debe

incorporar un ratio espacio-altura que cumpla con el rango deseado

para una mayor expectativa de vida de los lifter.

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

Sistema de Lubricacin

En los aos 90 fueron significativos por el alto consumo de los

metales y en consecuencia la suba de precios de estos deriv en el

desarrollo de varios megaproyectos. Los gran capacidad y mayor

eficiencia de los procesos facilit hacer proyectos de gran inversin lo

que requera que los fabricantes desarrollen grandes unidades de

chancado, molienda y equipos auxiliares. Con los precios de los

metales histricamente altos los proyectos que involucraban bajas

leyes de mineral (diseminado) fueron econmicamente viables.

En el orden de entender las prcticas de molienda actual, vamos a

considerar la evolucin de los diseos de molienda durante el periodo

de 1950 al presente. En los 50 y 60 el mejor recuerdo fueron los

molinos de barras y bolas como la tecnologa del da en la molienda

primaria. En estos tiempos el incremento de la produccin

simplemente significaba la adicin de ms lneas de proceso, cuando

las dimensiones fsicas del molino eran exceddas se obtena una

reduccin en la eficiencia de la molienda. Durante ese periodo se

empezaron a desarrollar los molinos AG y SAG como una adaptacin

del molino de bolas convencional. Los operadores de molienda

empezaron a experimentar con la molienda autgena como un

camino para reducir los costos operativos.

Estos primeros esfuerzos establecieron que la molienda autgena

poda reducir los costos de material usado, pero los tonelajes eran

severamente restringidos y la utilizacin de energa era especialmente

pobre. Los diseadores empezaron a desarrollar configuraciones que

optimicen la molienda autgena y se obtuvieron finalmente las

primeras unidades grandes usndose la tecnologa mecnica de esos

das. La operacin del molino autgeno no fue entendido y varios

errores se cometieron, la industria gan bastante experiencia de los

xitos y errores. Los aos 70 trajeron varias innovaciones. Estos

incluan los exitosos arranques y econmicas operaciones de molinos

de bolas grandes con 5.5m de dimetro y la introduccin comercial

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

de los molinos AG/SAG como una alternativa del empleo tradicional

del chancado multietapa o multilnea que prepara la alimentacin a

molienda. El diseo estructural fue enteramente convencional,

evolucionado y siguiendo la prctica demostrada de esos das para

diseo de molinos de bolas: cilindro del molino fabricado con acero y

tapas de acero fundido, mun de soporte con boca y chumacera

hidrodinmica. Por el ao 1980, la configuracin estndar universal

de los molinos tenan desarrollos similares a los vistos con una

mnima diferencia entre las unidades ofrecidas por los proveedores de

esa poca. La misma tecnologa del sistema de lubricacin y soporte

fue empleado en los molinos SAG. Unos pocos de los pequeos

especialistas de los fabricantes continuaron la innovacin, sin

embargo y por varias razones continuaron la investigacin de nuevas

formas de diseo de estructura del molino. En un intento de mejorar

las caractersticas del flujo de aire, algunos fabricantes de molinos

para procesos en seco, empezaron a ofrecer molinos con chumaceras

montados directamente en el cilindro del molino. Esto permita una

alimentacin y descarga tubular que puedan ser diseados para

desarrollar una ptima velocidad del aire a travs del molino

resultando en el circuito de molienda una mejora de eficiencia y

mejor utilizacin de las energa.

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

En 1981, un especialista de un proveedor noruego, Seanmez

encargada por la mina de hierro Sydvarenger para desarrollar una

gran unidad de molienda simple el cual fue requerido para

incrementar la capacidad en su planta existente. Este contrato fue

particularmente un desafo porque el nuevo molino de bolas de 8 Mw,

que fue el ms grande en su tiempo, fue solicitado para ocupar el

espacio fsico ocupado por una unidad existente de 1.1 Mw.

Scanmec dise un soporte del molino mltiple no convencional, con

rodamientos fluctuantes tipo chumaceras para uso pesado y anillos

montados en el dimetro del molino. El resultado fue un arreglo

compacto que ocup el espacio disponible que exista en la lnea de

molienda.

El molino Sydvarenger con su segunda generacin de soporte prob

que los grandes molinos de

Posteriormente la innovacin continua con la instalacin del rotor del

motor sobre el cilindro del molino. El molino de Syvaranger

incorporado cont con otro interesante desarrollo bueno. En contra

las predicciones de los competidores de que la estructura del molino

fallara prematuramente, este molino demostr confiabilidad y

servicio econmico hasta su cierre de la planta en 1997.

bolas podan ser fabricados con

confiabilidad y operacin econmica.

Actualmente con circuitos de conminucin de gran capacidad con

planes de expansin, los molinos AG, SAG y bolas debern ser de

grandes dimensiones para a su vez poder procesar altos volmenes

de mineral. El diseo de las chumaceras se facilit con el uso de

lineamientos como CAD y sofisticados mtodos de modelamiento de

elementos finitos. Lo que permiti desarrollar rpidamente desde

mediados de las 90 unidades de dimensiones record.

Pero con el incremento de la demanda surgieron problemas de

logstica, despachos y puesta en marcha de equipos de gran

capacidad. Tambin se presentaron inconvenientes de operacin ya

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

sea por oscilaciones u otros fenmenos que pusieron fuera de servicio

las unidades por semanas o meses.

Las dificultades se fueron superando hasta llegar el diseo de

soportes mltiples (multipad) en los cuellos de las tapas de

alimentacin descarga

Pad Mixto

Pad Hidrosttico

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

Pad Hidrosttico

Operacin del molino SAG

evisin:

La accin del molino est regulada por dos fenmenos

principalmente:

1) El proceso de molienda.

2) El transporte del material a travs del molino y de la parrilla.

Dentro del proceso de molienda podemos decir que existen dos

parmetros que la definen:

a. La velocidad con que se muelen las partculas.

b. La distribucin de tamao de los productos que se obtienen.

Para ello hay que tener en cuenta los mecanismos que actan en

la reduccin de tamao: impacto, reduccin y abrasin, los tres

tipos de mecanismo actan simultneamente.

R

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

La molienda por impacto ocurre cuando la energa es aplicada

rpidamente y es mayor que la que se necesita para romper la

partcula, bajo estas condiciones la partcula se rompe en muchos

pedazos con un amplio rango de tamaos. Esto sucede cuando las

bolas de gran tamao son levantadas con suficiente energa como

para que se separen de la carga y caigan golpeando violentamente

el mineral que se encuentra al pie del molino. Lo mismo ocurre

con las rocas grandes (autofractura).

La molienda por compresin ocurre cuando la energa es aplicada

lentamente y es la necesaria para llevar la partcula justo a su

punto de fractura, rompindola en unos pocos pedazos. Esta

situacin ocurre por ejemplo, por la accin de las bolas y rocas de

gran tamao, al rodar hacia el pie de la carga sobre las partculas

de tamao intermedio y fino.

La molienda por abrasin ocurre cuando la energa aplicada es

insuficiente para producir un quiebre de la partcula y ms bien se

produce una fractura localizada. Este tipo de molienda ocurre

re contacto, las cuales se desgastan

ta

acturadas por bolas o partculas mayores.

A todo esto tenemos que mencionar el trmino astillamiento o

a especfica la

te

ecanismo de fractura entrega un producto de una distribucin

ent las rocas que estn en

has que son suficientemente pequeas como para ser

fr

chipping, que se usa para nombrar en form

remocin de puntas y asperezas de una roca fresca. Es

m

granulomtrica similar a la que se obtiene por abrasin, es decir,

un ncleo redondeado y una fraccin fina con pocas partculas en

el rango intermedio.

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

Zona en la cual la fuerza centrfuga es neutraliza

Zona de Catarata

Zona de Cascadas

Zona de Abrasin

lustracin del movimiento de la carga de un molino operando a velocidad

normal.

Zona de Impacto

(Pie de la carga)

da

por el peso de los medios moledores

Zona muerta

I

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

Compresin

Impacto

Abrasin

( producto fino)

Tamao de

alimentacin

Abrasin

( producto grueso)

CANTIDAD

Representacin de los mecanismos de molienda de las partculas y la

distribucin de tamaos de producto

Grfico interior de un molino

Los mecanismos de molienda que actan sobre las partculas son

determinados en gran medida por el movimiento de la carga y por

composicin de los medios moledores.

l tipo de movimiento de la carga depende de la velocidad con que

se rota el molino y de los levantadores de carga que tenga la

coraza. De acuerdo a los movimientos se distinguen varias zonas:

la

E

Producto

Masa de

Mineral

retenido

Productos

de

molienda

Parrilla

de

descarga

Clasificacin

de salida

Accin de lo

Medios

moledores

Impacto

Compresin

Abrasin

Alimentacin

s

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

a) Zona de cascada.- Los medios moledores tienden a rodar

suavemente producindose una cascada. Esta cascada favorece la

abrasin generando gran cantidad de finos. Se produce tambin un

mayor desgaste de corazas.

b) Zona de catarata.- Los medios moledores se separan de la carga

en el punto ms alto y al caer desarrollan una trayectoria parablica.

Conduce a la conminucin por impacto y menor desgaste de las

corazas. Debe notarse que en la zona de catarata los medios

moledores caen libremente y no ocurre fractura sino hasta que ellos

impactan contra la carga o contra el cilindro. Cuando el nivel de

carga en el molino es bajo o el impacto de las bolas se puede producir

directamente sobre el cilindro generando ruptura de los medios

moledores y daando seriamente los revestimientos.

c) ona de compresi ga tiende a pegarse a la coraza, en

este caso se reduce drsticamente la ruptura por impacto y slo

actan los mecanismos de abrasin y compresin por la fuerza

centrfuga y presin de la carga.

Consecuentemente, en la molienda tradicional por bolas conviene

tener el mnimo de catarata, en la molienda por barras tambin

conviene tener el mnimo de catarata para evitar el entrecruzamiento

de las barras, sin embargo, en la molienda SAG conviene tener una

fraccin de la carga en catarata para promover ms adecuadamente

el fracturamiento del mineral fino e intermedio causado por la

fraccin gruesa. A su vez el mineral grueso, con los golpes que aplica

se va desgastando hasta que alcanza un tamao en el cual puede ser

fra

Aunque la descripcin de los mecanismos de molienda es til para

explicar porque ocurre la fractura, no ha servido para desarrollar un

an

deb

exp

Z n.- La car

cturado por las bolas o fraccin gruesa de la carga fresca.

lisis cuantitativo de los sistemas de reduccin de tamao. Esto se

e a que es muy difcil aislar los tres mecanismos terica o

erimentalmente.

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

A pesar de esta dificultad, ya se han realizado algunos avances en el

estudio del proceso y es posible medir tasas de abrasin y tasas de

fractura.

Para cuantificar la tasa neta de produccin de un cierto tamao de

2.- La tasa de generacin de partculas de tamao i a partir de la

fractura de partculas de tamaos superiores.

Tasa de desaparicin de las partculas de tamao i = -Si.mi.M

mo tamao.

ura. Los

partcula i es necesario conocer dos magnitudes:

1.- La tasa de desaparicin de la partcula del tamao i.

La tasa de desaparicin de las partculas de un cierto tamao i es

proporcional a la masa de esas partculas en el molino, es decir:

En donde M es la masa de mineral en el molino, mi es la fraccin en

peso de las partculas de tamao i en el molino y Si es la velocidad

especfica de molienda de ese mis

La tasa de generacin de partculas de tamao i, a partir de la

fractura de una de tamao mayor j, es proporcional a la masa

fracturada de tamao j, es decir:

Tasa de generacin de generacin de partcula i a partir

de la fracturacin de la partcula j

En donde bij es la fraccin de los productos de molienda de tamao j

que aparecen en el tamao i. Al conjunto de valores bij se le llama

funcin distribucin de fractura primaria o hbito de fract

= bij.Sj.mj.M

valores bij se usan en forma acumulada bajo el tamao como se

muestra en la siguiente tabla:

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

Tabla de distribucin de los productos de fractura del tamao i

Tamao Fraccin retenida Fraccin acumulada bajo el tamao

2 b21 B21 = b21+b31+ b41+ b51++bn1 = 1,0

b51++bn1

Los valores b que se obtienen en molienda autgena y semiautgena

son bimodales lo que es indicativo de la existencia de ms de un

mecanismo de molienda. La forma tpica de la distribucin de

fractura acumulada B y de los valores S se muestran en las

siguientes figuras respectivas:

Factores de B y S

3 b31 B31 = b31+b41+

4 b41 B41 = b41+b51++bn1

5 b51 B51 = b51++bn1

N bn1 Bn1 = bn1

Forma tpica de los valores de la velocidad especifica de molienda (S), en funcin del tamao

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

Forma tpica de la distribucin de fractura acumulada (B), en funcin de tamao

Los valores B y S son muy tiles para desarrollar un balance de

Es importante notar que es un molino semiautgeno la carga

moledora est compuesta por dos componentes: las rocas de mineral

y las bolas de acero. En este caso las tasas de fractura (velocidad

especfica de fractura) y la distribucin de los fragmentos va a ser la

resultante de la accin de ambos medios de molienda. La adicin de

bolas es una forma de controlar el balance entre los distintos

mecanismos de molienda y favorece la ruptura por impacto y

compresin.

Por otra parte, en trminos generales la dureza puede ser definida

como la resistencia a la fractura, es decir, la resistencia a la

propagacin de grietas que dividen la roca en fragmentos de menor

tamao. Por la naturaleza heterognea de los yacimientos, los

minerales no poseen una sola dureza, sino que ms bien, presentan

un rango entre un valor alto que dar origen a un mineral duro y

un valor bajo que dar origen a un mineral blando. La existencia de

masas en el interior del molino y un modelo matemtico del mismo.

Sin embargo S y B dependen de las condiciones y de las

caractersticas del mineral, por lo que se necesita tener relaciones

matemticas que representen esas dependencias.

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

esta variabilidad hace que la operacin de los molinos SAG tenga

fluctuaciones, pasando de una alta capacidad de procesamiento para

minerales de una dureza adecuada, a una baja capacidad de

procesamiento para minerales, muy duros. Normalmente esta dureza

se refleja en la distribucin de tamaos del flujo de alimentacin. La

mejor forma de minimizar este problema es suministrando al molino

una mezcla de alimentacin de dureza promedio y constante. En la

prctica es muy difcil poder implementar esto ya que se requiere de

una programacin de la explotacin del yacimiento y un control de

inventario de los acopios de mineral detallada.

En resumen podemos decir que los factores que afectan la molienda

on:

Composicin de los medios de molienda (bolas-rocas).

s

Dureza del mineral.

Distribucin de tamao de los medios de molienda.

Nivel de llenado del molino.

Densidad de la pulpa.

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

Carga

Alimentacin

producto

carga

Velocidad especifica

de fra

Funcin distribucin

ga

)

Funcin transferencia Funcin

clasificacin

Fractura Transferencia de masa y des

ctura

de fractura

de masa

Alta Energa

(impacto)

Baja ener

(abrasin

Un balance de masa del molino SAG sera:

{acumulacin}={entradas}{salidas}+{generacin neta}

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

Este balance global aplicado a las partculas del intervalo de tamao i

e transforma en:

Acumulacin de

masa del tamao

i en el molino

=

Flujo de

mineral de

tamao i que

entra al

molino

-

Flujo de

mineral

de

tamao i

que sale

del

molino

+

Tasa de

transfor

macin

al

tamao i

desde

tamaos

mayores

-

Tasa de

transforma

cin desde

tamao i a

tamaos

menores

s

i se asume que el molino es un reactor de mezcla perfecto y que la

apar cula ao i

onal a la masa de esas partcu l molino, entonce

balance de masa anterior puede ser escrito para cada intervalo de

tamao co

dmi/dt = GsaFia GspFip - bijSjmj Simi i = 1,2,3,...,n

En donde Gsa y Gsp son los flujos msicos del mineral en la

limentacin y en el producto respectivamente y mi es la masa de

ubndices s, a y

indican slido, alimentacin y producto.

Otro elemento importante en el desarrollo de un modelo para los

molinos SAG es la incorporacin de la parrilla de descarga. Para ello,

es razonable asumir que la parrilla acta como un clasificador de

salida y que permite evacuar un flujo msico de la descarga

proporcional a la masa de mineral en el interior del molino.

GspFip = imi i = ip,...,n

Como para los tamaos mayores que la abertura de la parrilla de

descarga es cero.

S

tasa de des icin de las part s de un cierto tam es

proporci las en e s el

n:

a

partculas de tamao i en el interior del molino. Los s

p

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

GspFip = 0

Entonces:

dmi/dt = GsaFia + bijSjmj Simi i = 1,...,ip-1

Los balances globales para el mineral y el agua pueden expresarse

como:

dMs/dt = Gsa Gsp

dMl/dt = Gla Glp

la y G os flu cos do

alimentacin y en el producto. El subndice l indica lquido.

Del mismo modo que para el slido, se puede asumir:

Glp = lMl

Bajo condiciones de rgimen permanente el modelo presentado se

mi = (GsaFia+bijSjmj)/(Si+bi)

lo e aci

ajo condiciones de cambio el modelo puede expresarse como:

es posible generar el valor

en t2.

ir que los

principales factores que afectan el transporte de mineral a travs del

molino son:

En donde G lp son l jos msi de lqui s en la

reduce a:

Fip = imi/Gsp

= n i i si p,..., , , 0

(mode st onario)

= = i i i si p

i

1 ,..., , , 0

B

mi(t2)=mi(t1)+[Gsa(t1)Fia(t1)-Gsp(t1)Fsp(t1)+bijSjmj(t1)](t2-t1)

(modelo dinmico)

Es decir a partir de un valor conocido en t1

Esto es una muestra de cmo a partir de los parmetros si y bij es

posible formular modelos que permiten representar la conducta del

molino frente a cambios de granulometra de alimentacin, dureza,

flujo de slidos y de lquidos entre otros. Ahora se puede dec

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

idad de la pulpa.

Distribucin del tamao de la carga, que depende mucho de la

Variables de Operacin del Molino SAG:

Antes de analizar cada variable vamos a enumerar las

Utilizar una parrilla de descarga que evite que las partculas

El flujo del mineral a travs de la parrilla es proporcional a la

La tasa de alimentacin no afecta mayormente el tamao de la

descarg

El mineral de llenado aumenta con el flujo de alimentacin.

Existe un flujo mximo que permite una operacin estable.

La distribucin de tamao del mineral retenido define las tasas

da y

como material sometido a molienda.

Dens

distribucin de tamao de la alimentacin.

caractersticas y modo de operacin de un molino SAG:

gruesas dejen el molino.

masa de mineral fino en el interior del molino.

a.

de molienda.

El mineral acta simultneamente como agente de molien

La carga del molino y el flujo mximo de procesamiento quedan

determinados principalmente por las caractersticas del mineral

y no por el operador.

Puede ocurrir una acumulacin de partculas de un cierto

tamao, problema conocido como la existencia de un tamao

crtico.

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

Va b

Flu

El grado de llenado de un molino SAG depende del flujo de

alimentacin del mineral fresco con que opera, mientras mayor sea el

men de la carga con que

trabaja el molino. Esto se debe a que la molienda y la descarga de

mi

operacionales permanecen constantes, las masas de mineral molido y

des

presente en el molino. En consecuencia para igualar (balancear) un

au n

molino debe necesariamente aumentar, esto ocurre as hasta un

cierto valor de llenado del molino por sobre el cual el proceso se

revierte.

Debido a que el volumen de la carga est relacionado con el flujo de

alimentacin, como se indica en la figura, en la prctica el nivel de la

des

Relacin entre el flujo de alimentacin y el volumen de la carga de un volumen

Adems de la relacin mencionada, el volumen de la carga tiene un

efecto directo en la potencia, de tal manera que el flujo de

limentacin y la potencia quedan relacionados como se indica en la

gura.

ria les Manipuladas:

jo de Alimentacin Fresca:

flujo de alimentacin, mayor ser el volu

neral son procesos cinticos, en los cuales, si las condiciones

cargado por unidad de tiempo, son proporcionales a la masa

me to de flujo de entrada, la cantidad de mineral presente en el

carga se controla ajustando el flujo de alimentacin.

alimentacin

Volumen de la carga

Flujo de

a

fi

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

Efecto del flujo de alimentacin en la potencia neta consumida por el volumen

Se observa que la potencia aumenta con el flujo, comenzando desde

un valor c

Flujo de Alimentacin

molino

ero, a medida que el flujo de alimentacin crece ,la potencia

n esta condicin de sobrecarga, la intensidad de la accin de

olienda se reduce y la capacidad de procesamiento del molino

disminuye. Frente a esta situacin el operador parar la alimentacin

e slidos o y permitir que se vace, luego reanudar la

limentacin a una tasa ms baja hasta estabilizar la operacin

uevamente.

La siguiente figura muestra la variacin de la potencia consumida

uando un molino SAG es alimentado con mineral fresco hasta que

Zona estable Zona inestable

Potencia neta del

consumida se incrementa hasta llegar a un valor mximo. Un flujo de

alimentacin aun mayor provocar una sobrecarga y la potencia

comenzar a caer rpidamente.

E

m

d al molin

a

n

c

se sobrecargue y luego se le permite vaciarse.

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

Potencia neta

consumida

Fraccin del llenado J

Efecto de la carga fresca y vaciado de una sobrecarga sobre la demanda de potencia del molino

Es importante destacar que el mximo de la potencia cuando se est

cargando el molino con roca fresca es mayor que el mximo cuando

se encuentra vacindose. Este efecto es el resultado del estado (o

n ngulo de reposo menor y en

Distribucin Granulomtrica en la Alimentacin:

de tamao en la alimentacin. La experiencia

operacional ha mostrado que para un flujo de alimentacin fijo, el

volumen de la carga en el molino es menor, mientras mayor es la

e alimentacin es ms

rueso.

o anterior se debe a que la capacidad moledora del molino est

determinada por los medios de molienda, los cuales se forman a

partir de las rocas de mayor tamao en la alimentacin. Si la

forma) de las rocas, cuando se agrega alimentacin fresca, las rocas

tienen formas irregulares y presentan un ngulo de reposo mayor.

Durante la fase de vaciado los guijarros (pebbles ) formados a partir

de la alimentacin se habrn redondeado y rodarn ms fcilmente

sobre la carga, presentando u

consecuencia demandarn menos energa.

Otro factor que afecta al volumen de la carga en un molino SAG, es la

distribucin

proporcin del mineral grueso en la alimentacin; visto de otra forma,

para un volumen de carga constante, una mayor capacidad de

procesamiento se logra cuando el mineral d

g

L

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

cantidad de gruesos alimentada no es suficiente, la intensidad de la

olienda en el molino ser reducida y la capacidad del molino

decrecer. Este efecto se muestra en la siguiente figura.

El anlisis anterior slo es vlido en el caso que la dureza del mineral

del molino disminuir ya

ue estara faltando la fraccin fina que principalmente se muele, es

decir el mineral se comportara como si fuera ms duro y la

in ser as si el

m

sea normal y permanezca constante y los cambios de granulometra

corresponda a problemas de segregacin natural en el mineral.

Si la cantidad o segregacin de gruesos en la alimentacin aumenta

demasiado, la capacidad de procesamiento

Flujo de alimentacin

Aumento de la dureza relativa

Aumento de gruesos con dureza

constante

Potencia neta del

molino

q

capacidad de molienda del molino bajara. Esto tamb

mineral se vuelve completamente fino.

Es importante notar que en estos dos casos (granulometra muy

gruesa y muy fina) el mineral tendr un alto consumo de energa

especfica, aparentando ser ms duro (menor aptitud para ser molido

en forma semiautgena).

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

Dureza del mineral:

La dureza del mineral que se alimenta al molino, es algo sobre lo cual

el operador no tiene control. Mientras ms duro es el mineral, mayor

er el tiempo que toma su reduccin de tamao, por esto para un

ujo de alimentacin constante, el volumen de la carga aumentar

junto con la dureza del mineral. Si el molino est operado con un

tonelaje inferior a su capacidad mxima, al aumentar el volumen de

u carga mir ms potencia y el cambio en la dureza se

ompensar con un aumento del consumo de energa por tonelada de

mineral fresco, sin embargo si el molino est siendo operado a su

mxima capacidad un aumento de la dureza producir un

obrellenado que solo podr s con una disminucin

el tonelaje tratado.

Densidad y viscosidad de la pulpa:

Densidad y viscosidad de la pulpa, estn muy ligadas,

desafortunadamente la densidad de la pulpa dentro del molino no

puede ser medida directamente, de modo que lo que se mide y

controla es la densidad de la pulpa en la descarga del molino. Es

importante notar que ambas densidades, en la descarga y en el

interior del molino, no son las mismas. La retencin de agua en el

A travs de la densidad de la pulpa en la descarga, es posible

controlar el nivel de pulpa en el molino. Si se aumenta el agua de

limentacin es posible descargar todos los finos con mayor rapidez.

n trminos de tasas de descarga, lo que ocurre es que aumentando

densidad, se incrementa la viscosidad y se reducen las tasas de

escarga, provocando un aumento del volumen de pulpa y de la

s

fl

s consu

c

s er compensado

d

Variables controladas:

molino es generalmente menor que la de slidos finos, de all que la

densidad de la pulpa al interior sea mayor que en la descarga.

a

E

la

d

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

potencia, adems de una disminucin de la capacidad de

y 14%

procesamiento del mineral.

El aumento de la potencia se debe a un leve crecimiento de la masa

en el molino y del ngulo de apoyo de la carga. Una pulpa ms densa

y viscosa favorecer un ngulo de apoyo mayor que significa mayor

demanda de potencia.

La figura muestra el aumento de la potencia relativa que se puede

esperar al variar el porcentaje de slidos de la pulpa al interior del

molino, considerando que el ngulo de la carga permanece constante.

Potencia

relativa

85

75

65

Carga de bolas:

Un factor que influya mucho en la operacin de un molino SAG es el

volumen de la carga de bolas. Este volumen se expresa como una

fraccin del volumen total del molino y puede variar entre 4%

Nivel de llenado ( % )

Demanda de Potencia del molino en formacin de llenado (J) para pulpas

de distintos % de slidos

siendo el valor ms usado un 8%. Existen dos casos generales en los

cuales es deseable agrupar bolas en un molino SAG:

1. Cuando se tiene una excesiva acumulacin de mineral fino e

intermedio, debido a una falta de rocas grandes en

alimentacin al molino, que permita formar una carga apta

para moler esos tamaos.

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

2. Cuando existe una acumulacin de rocas grandes debido a la

ibucin de bolas relativamente finas, con

sas de molienda de los tamaos crticos y la

gura, la cual se obtuvo para valores fijos de la carga de bolas,

aumentando el nivel del molino a travs de una mayor carga de

mineral. Esto tiene como consecuencia que la densidad media de la

arga dism a medida que aumenta el llenado del mo .

incapacidad de la carga para romper esos tamaos.

En el primer caso una distr

un mximo de 3 pulgadas (75 mm) es preferible.

Para el segundo caso una distribucin ms gruesa con bolas de

tamao mximo es ms adecuada. En ambos casos el uso de las

bolas incrementa las ta

capacidad de molienda se ver favorecida.

El uso de las bolas eleva la densidad media de la carga y hace que la

potencia demandada por el molino sea mayor como se muestra en la

fi

c inuye lino

JB(%)

Potencia

Relativa

Nivel de llenado J(%)

16

12

8

4

0

Variacin de la potencia en funcin del llenado del molino para distintas cargas de bolas

Si por el contrario, mantenemos la densidad media de la carga fija,

entonces al llenar el molino, la carga de bolas aumenta y la potencia

relativa vara como se indica en la figura.

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

rga de

bolas en el molino.

Efecto de la carga de bolas en la potencia para un nivel de llenado de molino constante

esenta aproximadamente el

45% de la masa total del molino. El aumento del peso de la carga es

la razn por la que el uso de bolas de acero produce un gran

aumento del consumo de potencia en los molinos SAG. La carga

mxima de bolas es de un 12% a 14% del volumen del molino. Este

es un lmite impuesto por el desgaste excesivo de las bolas y

relativa 4.0

3.5

3.0

Nivel de llenado J(%)

Potencia

Demanda de potencial del molino en funcin del llenado para distintas densidades de carga

El efecto de un aumento de bolas en el molino, para nivel de llenado

constante de 35% se puede notar en la figura. En ella se aprecia que

el aumento de potencia es directamente proporcional a la ca

Potencia

Relativa

J

B

Un simple clculo permite demostrar que para una fraccin de

llenado de un 25%, un 8% de bolas repr

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

revestimientos por problemas mecnicos al usar cargas mayores.

l uso de bolas de acero en el molino hace que este entregue un

producto ms grueso y tenga una mayor capacidad por unidad de

volumen. Sin embargo, se ha encontrado que para la mayora de los

inerales existe una carga de bolas ptima, que minimiza la energa

specfica consumida por el molino como se muestra en la figura.

Esquema del efecto de la carga de Bolas J

B

en la energa especifica

a determinacin de la carga de bolas ptima es finalmente un

problema de carcter econmico pues una de las principales ventajas

de costos para los sistemas autgenos es el bajo consumo de acero.

Distribucin de tamao de la carga:

Ya se indico que la distribucin de tamao de al carga en el molino

est determinada principalmente por la distribucin de tamao en la

E

m

e

Carga de Bolas J

B

Energa

Especifica

L

alimentacin, mientras ms gruesa es la alimentacin, ms gruesa es

la carga. Esta afecta la retencin de pulpa en el molino, debido a que

las tasas de descarga a travs de la parrilla dependen de la

permeabilidad de la carga, que es funcin de su distribucin de

tamaos. En trminos generales, mientras ms gruesa es la carga,

ms permeable ser y mayor sern las tasas de descarga. Variaciones

en la tasa de descarga debido a la distribucin de tamaos de la

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

carga, pueden ser compensadas mediante el ajuste de densidad de la

es

probable que se obtengan beneficios adicionales al aumentar la

densidad de la pulpa frente a una carga ms gruesa. Esto debido

rincipalmente a que para aumentar el fracturamiento necesitamos

umentar la altura de cada (o ngulo de la carga) lo que es posible

lograr a travs de una mayor densidad de la pulpa.

Tambin puede darse el caso que para una carga gruesa y dura

convenga ms diluir al mximo la alimentacin al molino, ya que con

so promovemos el desgaste de las rocas. Contradictoriamente,

uando el mineral de alimentacin viene muy fino, tambin podra

onvenir disminuir la densidad de la pulpa con el objeto de evacuar el

mineral en un estado ms grueso de manera de compensar, por las

falta de capacidad de molienda. El planteamiento anterior no es

lido para todos los minerales ya que cada mineral presenta un

y fijacin del material fino e

intermedio entre los levantadores de carga del molino y puede

pulpa del molino, de tal manera que, a medida que la alimentacin se

torna ms gruesa, uno podra incrementar la capacidad de descarga.

Sin embargo, la alimentacin ms gruesa tiende a aumentar la carga

circulante, lo cual implica aumentar la densidad de la carga

automticamente sin la intervencin del operador. En todo caso

p

a

e

c

c

v

comportamiento especfico distinto de los dems. Puede darse ciertos

niveles de granulometra y porcentaje de slidos que permitan la

existencia del fenmeno de empaquetamiento del molino. Este

problema consiste en una depositacin

controlarse con un adecuado manejo del porcentaje de slidos en el

molino.

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

Angulo de la carga:

Despus de analizar las variables operativas del molino SAG se

concluye:

No es posible generalizar el comportamiento de los circuitos de

molienda SAG.

Instrumentacin y control del molino SAG:

Objetivos del control:

El objetivo final de un sistema de control se define de acuerdo a un

criterio tcnico econmico, que siempre busca obtener el mximo

beneficio econmico de la inversin que se ha realizado. Sin

embargo, los objetivos tcnicos pueden variar considerablemente de

El ngulo de la carga es un factor determinante del consumo de

potencia del molino. Hasta la fecha no se ha desarrollado estudios

que permitan establecer la forma en que el ngulo de la carga se ve

afectado por las condiciones de operacin. Sin embargo, es posible

establecer trminos cualitativos, que la densidad de la pulpa, el

tamao y la proporcin de las rocas de mineral retenido, la velocidad

de rotacin del molino y el buen diseo y estado de los lifters tienden

a aumentar el valor del ngulo de la carga. Valores tpicos del ngulo

de la carga son 35 a 40 para molinos industriales y 30 a 35 para

molinos de escala piloto.

Es un proceso complejo con muchas interacciones entre sus

variables.

El operador no fija los medios moledores del molino.

El nmero de variables que afectan la molienda SAG es

elevado.

Un mismo cambio en la conducta del molino puede ser

explicado por ms de una causa.

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

una planta a otra y dentro de una misma planta puede variar con el

tiempo, por ejemplo, en una planta concentradora de cobre, cuando

la demanda de este metal en el mercado es alta, el objetivo principal

puede ser maximizar la produccin, mientras que si la demanda es

baja, el objetivo principal puede ser mejorar la recuperacin y

disminuir los costos de operacin.

Los objetivos del control en la molienda SAG deben ser claramente

especificados, se pueden mencionar:

a) Maximizar la produccin.

b) Mejorar la recuperacin y disminucin de costos.

c) Granulometra constante

Sin embargo tal vez el primer objetivo que deben lograr cualquier

esquema de control es hacer que la operacin del molino SAG sea

estable, Para una operacin estable de un molino se requiere tres

con ic

a) Una adecuada proporcin de las fracciones

fresca que le permite al molino suponer los medios

tacin fresca que permita

igualar la tasa de ingreso de mineral grueso, con

una tasa de molienda hacia tamaos ms

pequeos.

c) Una tasa de descarga a travs de la parrilla del

d iones

gruesas, intermedio y fino en la alimentacin

moledores.

b) Un flujo de alimen

mollino que permita evacuar el mineral fino, a la

misma tasa que ingresa y que se genera por

fracturamiento de los tamaos superiores.

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

Aplicando la definicin de variables de control a las principales

variables que afectan la molienda semiautgena se tiene la siguiente

lista.

1) Variables Manipuladas.

Flujo de agua al pozo de descarga del molino

Ta

Nmero de alimentadores de mineral fresco en operacin.

2) Variables Controladas.

ivel del pozo de descarga

Ta

Intens

Presin en los descansos del molino

N

Carga

Carga

3) Perturbacion

Dureza

Distribucin granulomtrica de la alimentacin fresca.

Flujo de mineral fresco

Flujo de agua al molino

sa de adicin de bolas

Potencia consumida

Densidad de la pulpa de descarga

N

mao del producto final del circuito

idad del sonido del molino

ivel de llenado del molino

de bolas en el molino

circulante

es.

del mineral

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

Desgaste de las bolas

Desgaste de la parrilla de descarga

Densidad del mineral

Variaciones descontroladas del agua

Variaciones descontroladas del mineral

Viscosidad de la pulpa.

Mineraloga de la mena

Desgaste de los lifters

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

Como se indica la accin de control es particular para cada situacin

o planta, pero analizaremos las variables ms comunes en el control

y operacin del molino SAG.

Potencia Consumida

La potencia (P) necesaria para rotar un molino es una de las variables

de mayor importancia en molienda SAG. Vamos a analizar de que

manera las variables operacionales afectan su valor, para ello

haremos uso de la siguiente figura.

Instrumentacin del SAG

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

Representacin idealizada de la carga de un molino en operacin

La figura muestra un molino de dimetro interno D rotando a una

velocidad de N revoluciones por minuto (rpm) con una descarga de

mineral, bolas de un peso de Mt toneladas.

Para mantener el molino en rotacin debemos ejercer un torque es

proporcional al producto entre el peso Mt y la distancia o brazo b.

Torque = Mt x b

masas de la carga. El brazo b es la

distancia entre el centro de masas G y el eje vertical de simetra del

olino. Conociendo como varan estas cantidades con las

in, podremos saber como se ve afectada la

El punto G es el centro de

m

condiciones de operac

potencia porque tambin sabremos que:

Potencia = Torque x Velocidad de rotacin

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

El brazo b se ve afectado por:

El nivel de llenado

a) Si el nivel de llenado tiende a cero b, tiende el valor

mximo que puede alcanzar.

b) Si el nivel de llenado tiende a 100%, b tiende al

valor cero.

El ngulo de la carga

a) Mientras mayor es el ngulo de la carga (x) mayor

es el brazo b.

Analizando el torque:

a) El producto Mt x b entrega, el torque que se necesita

ejercer para mantener el molino en movimiento.

lquier factor que afecte

se

incrementa y b disminuye. Si el molino se encuentra

vaco el factor Mt es cero y si esta completamente lleno

b es cero, es decir en ambos casos el torque es cero. Por

lo tanto debe existir entre estos dos extremos un valor

d) Para un peso (Mt) constante, si la carga tiene una

mayor densidad b se incrementar con lo cual la

potencia se hace mayor.

e) Para un volumen de llenado constante, si la carga tiene

(Mt) y la

potencia crece.

b) El brazo aumenta con el ngulo de reposo. En

consecuencia cualquier factor que afecte este ngulo de

reposo. En consecuencia cua

este ngulo afectar del mismo modo a la potencia.

c) A medida que el nivel del molino aumenta, Mt

mximo para cada molino.

una mayor densidad aumenta su peso

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

Entonces la potencia del molino se ve afectada por:

al

b) l grueso

Angulo de la carga

a) Nivel de llenado

b) Densidad (viscosidad) de la pulpa

c) Distribucin de tamao de la carga.

d) Forma de las rocas

Un grfico importante para la operacin es el de la potencia versus

nivel de llenado.

Es importante notar que pequeas variaciones en la capacidad de

levantar

de este. Por e

un 10%, si el resto de las condiciones permanecen constantes. De

esto se ve la importancia de la densidad de la descarga para

determinar la

Peso de la carga tot

a) Nivel de llenado por bolas

Nivel de llenado por minera

c) Densidad de la pulpa

estable

inestable

Potencia

Nivel de llenado

su carga el molino, afectara considerablemente la potencia

jemplo si pasa de 40 a 45 la potencia aumentar en

potencia demandada por el molino.

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

Presin e

Se puede asumir que la presin del aceite en los descansos del

molino vara proporcionalmente con el peso del molino y su carga, es

decir:

Presin = c {P del rueso + Peso de la pulpa + Peso

l

C es una co nt

Se debe tener presente que el valor de la presin del aceite vara con

su temperatura, normalmente se realiza una correccin por este

rma ms rpida es el peso o volumen de la carga de

ineral, entonces;

Presin = Po + C {Peso de la carga del mineral}

n el grfico, esta relacin queda representada por

n los descansos del molino.

eso molino + Peso del mineral g

de as bolas}

nsta e de proporcionalidad.

efecto internamente en el sistema de medida y lectura. La variable

que flucta en fo

m

E

Peso de la carga del minera

Po

l

Presin de

Aceite en los

descansos

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

fectan el Peso del Molino o

Masa de bolas en el molino

Masa de agua en el molino

cilindro del molino (constante)

Peso de los revestimientos del molino

descansos

Momento magntico acoplado (deformaciones trunnion y

ue an se esta optimizando su medicin es

importante en el control del molino y de gran ayuda para determinar

la operacin de este. De gran importancia en la proteccin de los

revestimientos.

por:

1) Carga de bolas

2) Carga de mineral retenido en el molino

3)

4) Distribucin de tamaos de los medios moledores

5) Empaquetamiento del mineral entre los liftus

Haciendo una lista de variables que a

Presin de aceite en los descansos:

Masa del mineral en el molino

Peso del

Temperatura del aceite en los

excentricidad del molino

Intensidad del sonido del molino:

Es una variable q

La intensidad del sonido del molino se ver afectado

Densidad de la pulpa

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

En molienda SAG es usual que se desee operar el molino de

manera que consuma la potencia mxima instalada. Esto

permite obtener la mxima capacidad de procesamiento. Sin

embargo es posible afirmar que el consumo mximo de

potencia est en el borde de una situacin inestable, un

aumento del llenado del molino ms all del valor que

corresponde al consumo de potencia mximo, conduce a una

sob c

Por otro lado, el valor de la potencia mxima que puede

consumir un molino no es constante sino que depende de

variables como la densidad de la carga, la distribucin de

tamaos del mineral alimentado, densidad de la pulpa, carga

as y muchas otras. Del mismo

En consecuencia esto permite concluir que la

demanda de potencia mxima al molino, el nivel de llenado

para esa potencia y su correspondiente flujo de alimentacin

cambiaron durante la operacin en forma muy dinmica.

Desde un punto de vista de estabilidad de la operacin es muy

necesario saber en todo momento, si el molino est siendo

operado en la regin estable (es decir a la izquierda del mximo

de la curva potencia versus nivel de llenado) o bajo condiciones

estables (a la derecha del mximo de la curva). Dado que se

puede relacionar el nivel de llenado de molino con la presin en

s descansos, es posible predecir algunas situaciones de

sobrecarga del molino observando la tendencia del registro de

esa variable junto con el de potencia, como lo muestran las

siguientes figuras:

Sobrecarga del molino:

re arga del molino que debe ser prevenido.

de bolas, estado de las carg

modo el llenado del molino que corresponde a la potencia

mxima no es constante, sino que est relacionado con el

llenado de bolas, ngulo de la carga y posiblemente otras

variables.

lo

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

Potencia VS Presin en los descansos

nsecuencia el operador puede controlar manualmente el flujo

mentacin, tratando de optimizar la potencia y evitando una

in de sobrecarga. Las acciones de control se pueden deducir

superposicin de los grficos anteriores y se resumen en la

nte tabla:

En co

de ali

situac

de la

siguie

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

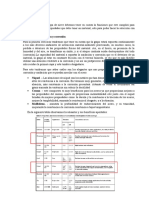

Tabla 20 Acciones potencia

Caso

Nro.

Comportamiento

de la potencia

Comportamiento

de la presin en

los descansos

Accin a tomar

en el flujo de

alimentacin

Comentario

1 Aumenta Aumenta Ninguna El molino esta buscando su

nivel de equilibrio.

2 Aumenta Constante Ninguna Alguna variable como por

ejemplo granulometra

gruesa aument el ngulo de

la carga

3 Aumenta Disminuye Ninguna El molino est saliendo de

una situacin de sobrecarga

4 Constante Aumenta Ninguna El molino se encuentra

operando en la regin de

mxima potencia; existe

tendencia a sobrecarga

5 Constante Constante Aumentar El molino esta en un punto

de equilibrio, se debe probar

el

tonelaje

si es posible aumentar

6 lidos

granulomtrica) compensa el

de

inventario que est

ocurriendo

Constante Disminuye Disminuir Alguna variable(% de s

efecto de disminucin

7 Disminuye Aumenta Disminuir El molino est sobrecargado.

Se debe parar la

alimentacin y luego

realimentar a un flujo ms

bajo

8 Disminuye Constate Ninguna Opuesto al caso 2

9 Disminuye Disminuye Aumentar El molino se est vaciando.

Se debe aumentar el flujo de

la alimentacin.

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

Se concluye que el molino puede llegar a sobrecargarse por:

n e

Cambio en la granulometra de alimentacin

mento d idad de

Aumento en el flujo de mineral de alimentacin.

Aume to de la dureza d l mineral

Au e la dens la pulpa

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

Optimizacin

Dependiendo de los requerimientos del proceso econmico de la

planta, el criterio de optimizacin ser diverso y cuidadosamente

definido, la definicin de eficiencia tambin depender de las

necesidades de la planta. Conociendo todo lo referente a las

caractersticas mecnicas / elctricas de nuestro molino podramos

enumerar las reglas que se siguieron para asegurar que nuestro

equipo sea operado ptimamente junto con todo lo hecho podemos

valernos de las siguientes listas resumen de las variables que afecten

los principales factores de operacin del molino.

a) Variables que afecten la potencia

1) Masa del mineral

Densidad del mineral

Volumen real del mineral en el molino

Flujo de alimentacin fresca

Porcentaje de slidos en la alimentacin

Flujo de carga circulante

Velocidad neta de generacin de partculas finas

Capacidad de transporte y de evacuacin del mineral

2) Masa de bolas

- Densidad de las bolas

- Volumen real de bolas en el molino

Tasa de alimentacin de bolas en el molino

Tasa de desgaste de bolas

Flujo de bolas purgadas

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

3) Masa de agua

Porcentaje de slidos en el interior del molino

Viscosidad de la pulpa en el interior del molino

Diseo y estado de los revestimientos

Velocidad de rotacin del molino

Granulometra de la carga interna del molino

5) Velocidad de rotacin del molino

b) Variables que afectan la capacidad de molienda

1) Caractersticas del mineral

Dureza, fragilidad, hbito de fractura, densidad,

g

es

lume olino

- eso en la alimentacin

- la fraccin gruesa

alimentada

- Dureza de las rocas

- Flujo de rocas purgadas

Volumen de agua en el molino

Volumen de la pulpa en el molino

4) Brazo de la carga

Volumen aparente de la carga en movimiento

Angulo de levantamiento de la carga

ranulometra.

2) Composicin de los medios moledor

Vo n y granulometra de mineral grueso en el m

Proporcin de mineral gru

Tamao mximo en

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

Volumen y distribucin de tamao de bolas en el molino

las

olas de reposicin

3)

- Acumulacin de finos en el molino

moledores

- Distribucin de tamaos de los medios

bolas en el molino

c) Variables que afectan la capacidad de transporte y evacuacin

de i

-

-

- o permeabilidad de la carga

- ino

Tasa de alimentacin de bo

Tasa de desgaste de las bolas

Flujo de bolas purgadas

Tamao de b

Eficiencia de los eventos de Molienda

- Dureza del mineral

- Densidad de las rocas

- Dureza de las bolas

- ngulo de levantamiento

- Volumen de los medios

moledores

- Razn mineral /

- Velocidad del molino

l m neral desde el molino

- Dimensiones de la abertura de la parrilla

Area libre de la parrilla

Viscosidad de la pulpa

Porosidad

Velocidad del mol

Segunda Especializacin en Plantas Industriales de OPERACIN Y MANTENIMIENTO DE MOLIENDA SAG

Conminuacin y Concentracin Ing. Ezequiel Crdenas Valderrama

pulpa y el rea

o y agua en el interior del

Diseo y estado de los levantadores de las

s cajones levantadores

En estas listas revisamos todas las variables que nos permitan llegar

a niveles ptimos de operacin del molino, a travs de ellas podremos

alcanzar las metas requeridas para nuestro molino y

consecuenteme e las d

- Area de contacto entre la

libre de la parrilla

- Masa de mineral fin

molino

-

tapas y cilindro

- Diseo y estado de lo

de pulpa.

nt el circuito.

You might also like

- Molino SAGDocument21 pagesMolino SAGCesar Ambrosio83% (12)

- Epos SagDocument58 pagesEpos SagJoel Sánchez100% (4)

- Molino SagDocument18 pagesMolino SagMelina Quispe Vilcapoma100% (2)

- Molinos y Sistema de MoliendasDocument67 pagesMolinos y Sistema de Moliendassolitariocesar100% (18)

- 2.30.2.1 Molino SAG (310-MLS-0001)Document28 pages2.30.2.1 Molino SAG (310-MLS-0001)Դոան Դոան Ցանկապատված Ցանկապատված100% (5)

- Fundamentos Del Modelamiento de Molinos SAG y AG PDFDocument66 pagesFundamentos Del Modelamiento de Molinos SAG y AG PDFFranciscoNo ratings yet

- Molino de BolasDocument11 pagesMolino de BolasFER201118100% (4)

- Molino SAG. Rev 1Document31 pagesMolino SAG. Rev 1eyffer100% (4)

- Curso de Molienda Sag Con FotosDocument226 pagesCurso de Molienda Sag Con FotosSergio Mancilla100% (14)

- Informe Molinos Sag Proyecto ToromochoDocument18 pagesInforme Molinos Sag Proyecto ToromochoEfrain Hacha100% (1)

- 2.30.2.1 Molino SAG (310-MLS-0001) PDFDocument26 pages2.30.2.1 Molino SAG (310-MLS-0001) PDFԴոան Դոան Ցանկապատված ՑանկապատվածNo ratings yet

- Capitulo II Planta Concentradora y Manejo de MaterialesDocument83 pagesCapitulo II Planta Concentradora y Manejo de MaterialesNataniel Linares Gutiérrez75% (8)

- 2.40.2.2 Molino de Bolas (310-MLB-0001 & 0002) PDFDocument35 pages2.40.2.2 Molino de Bolas (310-MLB-0001 & 0002) PDFDanny Joel Espinoza Castañeda83% (12)

- Molienda SAGDocument38 pagesMolienda SAGMarco Arcos100% (9)

- Mantenimiento Molinos BolasDocument43 pagesMantenimiento Molinos BolasMarcial Choquehuayta Ccama78% (9)

- Instalación y operación del molino de bolas MB2130Document89 pagesInstalación y operación del molino de bolas MB2130Francisco Guerra AriasNo ratings yet

- Informe Ajuste de Pads Antamina Marzo 2008 - Rev01Document17 pagesInforme Ajuste de Pads Antamina Marzo 2008 - Rev01L Leoncio Lino100% (1)

- Manual de Uso y Mantenimiento HPM0C03550000 C313002Document132 pagesManual de Uso y Mantenimiento HPM0C03550000 C313002Anonymous TsKN7XZB100% (1)

- Mantención CiclonesDocument35 pagesMantención Ciclonesmanuelrosasm974100% (2)

- Unidad 2. Descripción de ComponentesDocument17 pagesUnidad 2. Descripción de ComponentesJosué Malpartida100% (2)

- Molinos y Sistema de MoliendasDocument67 pagesMolinos y Sistema de MoliendasCarlos Fabricio Ranses100% (1)

- Manual Chancado PrimarioDocument34 pagesManual Chancado PrimarioNataniel Linares75% (4)

- Molienda (Parte I) 2Document50 pagesMolienda (Parte I) 2navigareeNo ratings yet