Professional Documents

Culture Documents

Kaizen

Uploaded by

Jorge Mauricio LevetCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Kaizen

Uploaded by

Jorge Mauricio LevetCopyright:

Available Formats

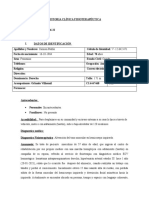

SISTEMA DE MANTENIMIENTO:

SISTEMA DE MANTENIMIENTO:

SOLUCION O PROBLEMA ?

Mayo 2004

Opiniones sobre el

Mantenimiento

... Un mal necesario

... Es el causante de gastos y

desviaciones de los objetivos de costos

y de produccion

... Es sinonimo de bajo rendimiento,

falta de seguridad, falta de calidad,

baja eficiencia, altos costos, etc

Principales causas

La idea de algunos que Mantenimiento esta

subordinado a Produccion y lo que es peor,

que pueden estar divorciadas.

La concepcion tradicional de Mantenimieto,

limitandose exclusivamente a la reparacion de

equipos deteriorados, resto importancia a los

aspectos analiticos.

Las desiciones de mantenimiento tradicionales

fomentan la continuidad de los procesos, es

reactivo ante los requerimientos del cliente.

CAMBIO EN MANTENIMIENTO ?

El cambio....

La Reingenieria

Proponer ideas es la parte facil, pero lograr que

las cosas se hagan es la parte dificil. El lugar

donde la mayoria de los cambios mueren es ... Alli

en las trincheras, donde la mediocridad vive.

Mike Hammer

7 de cada 10 iniciativas de reingenierian fracasan.

El promedio de empresas mejoro menos del 5%.

El cambio....

La Calidad Total

Mas del 50% de las desiciones fracasan de una

manera u otra, y el 91% de la gente de empresas

esta mas segura de su capacidad de toma de

desiciones. La seguridad para decidir a aumentado.

El xito de las desiciones ha disminuido. Tenemos

una brecha y que mas parece el Gran Caon

Stephen Covey.

66 % de las empresas que aplicaron GCT piensan

que fracaso en sus empresas.

QUE OPCIONES TENEMOS ?

MP

MPD

TQM

JIT

TPM

PM

RCM

CRM

ES ESTE NUESTRO PANORAMA ?

KAI ZEN

KAI ZEN

Cambio + Bueno

=

MEJ ORAMIENTO CONTINUO

Que es el KaiZen?

Es mejoramiento, mediante un proceso

gerencial y una cultura empresarial que logra

mejoramiento continuo y gradual.

Es la participacin activa y compromiso de todos

los empleados de una compaa en lo que dicha

compaa hace, y mas precisamente en COMO

realiza sus actividades.

Busca resultados especficos: la eliminacin de

desperdicios, elevando la calidad y reduciendo

costos buscando la satisfaccin de los clientes.

TPM

Total Productive Maintenance

( Mantenimiento Productivo Total )

Es un Sistema orientado a Cero perdidas

producto de cero accidentes, cero defectos y

cero averas

CAUSAS DE PERDIDAS EN TPM

AVERIAS AVERIAS

PUESTA A PUESTA A

PUNTO PUNTO

Y Y

CALIBRE CALIBRE

DISPONIBILIDAD DISPONIBILIDAD

REDUCCION REDUCCION

DE DE

VELOCIDAD VELOCIDAD

PARADAS PARADAS

CORTAS, CORTAS,

MARCHAS MARCHAS

EN VACIO EN VACIO

RENDIMIENTO RENDIMIENTO

DEFECTOS DEFECTOS

DE DE

PROCESO PROCESO

PERDIDAS PERDIDAS

AL INICIAR AL INICIAR

EL EL

PROCESO PROCESO

CALIDAD CALIDAD

OEE = DISPONIBILIDAD X RENDIMIENTO X TASA DE CALIDAD OEE = DISPONIBILIDAD X RENDIMIENTO X TASA DE CALIDAD

EFECTIVIDAD GLOBAL DEL EQUIPO (OEE) EFECTIVIDAD GLOBAL DEL EQUIPO (OEE)

PILARES DEL TPM

COMPROMISO DE GERENCIA COMPROMISO DE GERENCIA

PARTICIPACION DEL PERSONAL (CAPACIDAD Y MOTIVACION) PARTICIPACION DEL PERSONAL (CAPACIDAD Y MOTIVACION)

M

E

J

O

R

A

E

N

F

O

C

A

D

A

M

E

J

O

R

A

E

N

F

O

C

A

D

A

M

A

N

T

E

N

I

M

I

E

N

T

O

M

A

N

T

E

N

I

M

I

E

N

T

O

A

U

T

O

N

O

M

O

A

U

T

O

N

O

M

O

M

A

N

T

E

N

I

M

I

E

N

T

O

M

A

N

T

E

N

I

M

I

E

N

T

O

P

L

A

N

I

F

I

C

A

D

O

P

L

A

N

I

F

I

C

A

D

O

M

A

N

T

E

N

I

M

I

E

N

T

O

M

A

N

T

E

N

I

M

I

E

N

T

O

D

E

C

A

L

I

D

A

D

D

E

C

A

L

I

D

A

D

G

E

S

T

I

O

N

T

E

M

P

R

A

N

A

G

E

S

T

I

O

N

T

E

M

P

R

A

N

A

D

E

E

Q

U

I

P

O

S

D

E

E

Q

U

I

P

O

S

C

A

P

A

C

I

T

A

C

I

O

N

Y

C

A

P

A

C

I

T

A

C

I

O

N

Y

E

N

T

R

E

N

A

M

I

E

N

T

O

E

N

T

R

E

N

A

M

I

E

N

T

O

T

P

M

E

N

A

R

E

A

S

T

P

M

E

N

A

R

E

A

S

A

D

M

I

N

I

S

T

R

A

T

I

V

A

S

A

D

M

I

N

I

S

T

R

A

T

I

V

A

S

TPM

TPM

CERO CERO

PERDIDAS PERDIDAS

=

=

CERO AVERIAS CERO AVERIAS

CERO DEFECTOS CERO DEFECTOS

CERO ACCIDENTES CERO ACCIDENTES

RCM II

Reliability Centred Maintenance

( Mantenimiento Centrado en la Fiabilidad )

Eliminar las fallas, y si no es posible, sus

consecuencias, para posteriormente eliminar las

causas de la falla

RCM

Es la solucion integral?

Es lo que necesitamos?

+

+

RCFA

RCFA

(

(

Root

Root

Cause

Cause

Failure Analysis

Failure Analysis

)

)

Analisis Causa Raiz de Fallas

RCFA + RCM .

Combinar RCFA y RCM tiene ventajas.

Consolida el programa de mantenimiento

entero.

Proporcionan a una receta para la mejora

continua que deja a una planta crecer a la

etapa siguiente de la confiabilidad.

Cuando usted alcanza un ambiente de la

precisin, usted ha dominado la mejora

continua.

IMPACTO DEL RCFA + RCM

0%

10%

20%

30%

40%

50%

60%

% de

Perdi das

Fal l as eventual es

80% Perdida

RCFA

RCM

- Metodos para Resolver Problemas

20% Perdida

TIPOS

DE FALLAS

Eventos Eventos

Analista principal

necesario

Involucra todos los

niveles

Parte o Todo el Tiempo

Analisis Analisis Causa Causa Ra Raz z

Disciplinado y extrema atencin

en los detalles

Conocimiento y entendimiento

del proceso

Lo Lo poco significante cuantitativamente poco significante cuantitativamente - 80% de - 80% de las perdidas las perdidas

Nivel por Turnos /

Supervisores

Parte del tiempo

Actitudes para resolver

los problemas

Menos atencin en los

detalles

Aleatorias Aleatorias - 20% de - 20% de las perdidas las perdidas

100% 100% Analizados Analizados

Metodos Metodos

RCFA+RCM RCFA+RCM

RCM RCM

METODOLOGIA DEL RCFA + RCM

METODOLOGIA DEL RCFA + RCM

Introducci Introducci n n

Los Los tres tres niveles niveles de la de la causa causa

Raices Fisicas Raices Fisicas

Causas Causas, , los los Componentes Componentes

An An lisis lisis

de de Falla Falla

Raices Humanas Raices Humanas

Inapropriada intervenci Inapropriada intervenci n Humana n Humana

Capacitacion Capacitacion

Entendimiento Entendimiento

Raices Latentes Raices Latentes

Deficiencia Deficiencia en en los Sistemas Gerenciales los Sistemas Gerenciales

de la de la Informaci Informaci n n

A.C.R. A.C.R.

En En este nivel este nivel se se

paran paran los los sistemas sistemas

integrales integrales de de

mantenimiento mantenimiento y y

de de proceso proceso !!!! !!!!

ANALISIS CAUSA RAIZ

ANALISIS CAUSA RAIZ

Cortar aqu significa

tratamiento de las 5-E

Fortalezas del TPM, KaiZen y RCM

Desarrollo del personal : Actitud, conocimientos

y habilidades.

Genera el trabajo en equipo

Permite el desarrollo y la capacidad de las

personas.

Promover la apertura entre reas

Manejar los proyectos a travs de equipos

interfuncionales

Dominios Estables de Mantenimiento

P

E

R

F

O

R

M

A

N

C

E

D

E

M

A

N

U

F

A

C

T

U

R

A

NATURALEZA DE LA CULTURA NATURALEZA DE LA CULTURA

TRABAJO EN TRABAJO EN

RESPUESTA RESPUESTA

TRABAJO TRABAJO

PLANEADO PLANEADO

DISCIPLINA DISCIPLINA

ORGANIZACIONAL ORGANIZACIONAL

ORGANIZACIN ORGANIZACIN

INTELIGENTE INTELIGENTE

MANTENIMIENTO MANTENIMIENTO

REACTIVO REACTIVO

(TAREAS) (TAREAS)

MANTENIMIENTO MANTENIMIENTO

PLANEADO PLANEADO

(PROCESOS) (PROCESOS)

MEJORAMIENTO MEJORAMIENTO

DE PRESICION DE PRESICION

(SISTEMAS) (SISTEMAS)

MANUFACTURA DE MANUFACTURA DE

CLASE MUNDIAL CLASE MUNDIAL

(PERSONAS) (PERSONAS)

ARREGLAR DEPUES

DE FALLA

ARREGLAR ANTES

DE FALLA

ARREGLAR PARA QUE

NO FALLE

(RCM+RCFA; TPM)

MEJORAMIENTO

CONTINUO

DOMINIOS ESTABLES

CAMBIO

CAMBIO

CAMBIO

CUAL ES EL PROBLEMA ?

CUAL ES EL PROBLEMA ?

Somos lo que hacemos da a da.

De modo que la excelencia no es un acto,

sino un hbito.

ARISTOTELES ARISTOTELES

Las empresas

buenas reaccionan

al cambio

rpidamente

las empresas

excelentes crean

el cambio.

Robert Kriegel

Administracin en el Mantenimiento

Administrar

Operaciones

Tcnicas

Tcnicos de

Guardias

Supervisores

J efes de

Mantenimiento

Eficaz

VISION DE MANTENIMIENTO

Ayudar a la empresa a ser lder,

innovando los procesos mediante un

trabajo estructurado en busca de la

excelencia, siendo eficaz y una pieza

fundamental en la organizacin

GERENCIA GERENCIA

LOGISTICA LOGISTICA

Administracin Administracin

OPERACIONES OPERACIONES

PRE - PRENSA PRE - PRENSA

ROTATIVA ROTATIVA

TECNICOS TECNICOS

DESPACHO DESPACHO

ESTRUCTURA DEL MANTENIMIENTO

MANTENIMIENTO PREVENTIVO MANTENIMIENTO PREVENTIVO

ALMACENAMIENTO ALMACENAMIENTO

Y ADQUISICION Y ADQUISICION

FLUJO DE ORDEN FLUJO DE ORDEN

DE TRABAJO DE TRABAJO

SISTEMA DE SISTEMA DE

INFORMACION INFORMACION

CAPACIT. TECNICA CAPACIT. TECNICA

E INTERPERSONAL E INTERPERSONAL

MANTENIMIENTO MANTENIMIENTO

PREDICTIVO PREDICTIVO

PARTICIPACION PARTICIPACION

OPERACIONAL OPERACIONAL

RCM - MANT. CENT. RCM - MANT. CENT.

EN FIABILIDAD EN FIABILIDAD

TPM - MANT. TPM - MANT.

PRODUCTIVO TOTAL PRODUCTIVO TOTAL

OPTIMIZACION OPTIMIZACION

FINANCIERA FINANCIERA

MEJORAMIENTO MEJORAMIENTO

CONTINUO CONTINUO

KAIZEN KAIZEN

MANUFACTURA DE MANUFACTURA DE

CLASE MUNDIAL CLASE MUNDIAL

MODELO PROPUESTO

NIVEL DE MAQUINA

USUARIOS

SOPORTE

TECNICO

CRM + RCM + RCFA + TPM

Sistema Abierto de Gestin (Informar, Comentar, Protocolar, Preparar, Dirigir, Gestionar, Mantener, Asegurar la Calidad)

DENSITOMETRIA

Y COLOR

ADQUISICION

DE DATOS

ESPECIFICACIONES

Y ALISTAMIENTO

PROVEEDORES PRE-PRENSA LOGISTICA GERENCIA OTROS

Por que Automatizar

Por que Automatizar

?

?

INFORMACION

INFORMACION

INTEGRACION DE LA PLANTA

INTEGRACION DE LA PLANTA

RESULTADOS ?

RESULTADOS ?

CAPACIDAD MINIMA REQUERIDA

CAPACIDAD MINIMA REQUERIDA

CAPACIDAD MINIMA REQUERIDA

CAPACIDAD MINIMA REQUERIDA

GRAFICA GENERAL DE FALLAS EN LOS ULTIMOS 3 AOS

25

19

33 33

30

25

29

35

26

34

29

31

53

37

33

36

35

25 25

35

29

23

18

22

24

20 20

21

23

17

15

22

17

34

11

21

0

10

20

30

40

50

60

e

n

e

m

a

r

m

a

y

j

u

l

s

e

t

i

n

o

v

e

n

e

m

a

r

m

a

y

j

u

l

s

e

t

i

n

o

v

e

n

e

m

a

r

m

a

y

j

u

l

s

e

t

i

n

o

v

FALLAS

1999

2000

2001

Cual es Nuestro Limite ?

Cual es Nuestro Limite ?

You might also like

- Normas Topo DohDocument89 pagesNormas Topo DohJorge Mauricio LevetNo ratings yet

- Evaluación de ProyectosDocument56 pagesEvaluación de ProyectosJorge Mauricio LevetNo ratings yet

- Fundiciones de Cobre en ChileDocument16 pagesFundiciones de Cobre en ChileJorge Mauricio LevetNo ratings yet

- Fiab 1Document15 pagesFiab 1Carlos Alejandro Torres UlloaNo ratings yet

- Energia para El FuturoDocument38 pagesEnergia para El FuturoJuan Pichilen CuencaNo ratings yet

- 05 Tareas ProactivasDocument28 pages05 Tareas ProactivasJorge Mauricio LevetNo ratings yet

- EFH 98188266-NPV-CAPITULO5-2programDocument28 pagesEFH 98188266-NPV-CAPITULO5-2programJorge Mauricio LevetNo ratings yet

- AsarcoDocument1 pageAsarcoJorge Mauricio LevetNo ratings yet

- 01 Introducción Al Mantenimiento Centrado en La ConfiabilidadDocument21 pages01 Introducción Al Mantenimiento Centrado en La ConfiabilidadJorge Mauricio LevetNo ratings yet

- 04 Consecuencias de La FallaDocument35 pages04 Consecuencias de La FallaJorge Mauricio LevetNo ratings yet

- Libro Solar PDFDocument28 pagesLibro Solar PDFJorge Mauricio LevetNo ratings yet

- 1666 3251 1 SMDocument3 pages1666 3251 1 SMLuchito BedoyaNo ratings yet

- Guia Proyectos Reemplazo EquiposDocument25 pagesGuia Proyectos Reemplazo EquiposJorge Mauricio LevetNo ratings yet

- Informe 05-2018 Condominio Don Cesar La Cruz PDFDocument41 pagesInforme 05-2018 Condominio Don Cesar La Cruz PDFLiviotitaNo ratings yet

- Miembros en Compresión ResumenDocument32 pagesMiembros en Compresión Resumenplayer1877No ratings yet

- TestamentoDocument12 pagesTestamentoGarcia HenrriNo ratings yet

- SEMANA 08 - PRACTICA DE CLASE AyudonDocument13 pagesSEMANA 08 - PRACTICA DE CLASE AyudonFranco JiménezNo ratings yet

- Antecedentes de La Nueva Escuela MexicanaDocument3 pagesAntecedentes de La Nueva Escuela Mexicanacomunicacion social100% (3)

- Anlisis Unit. - AlcantarilladoDocument39 pagesAnlisis Unit. - AlcantarilladoJorge Severino AstudilloNo ratings yet

- Diagramas Flujo JRF v2013Document0 pagesDiagramas Flujo JRF v2013CAEMIJNo ratings yet

- La Vocación Misionera de La IglesiaDocument2 pagesLa Vocación Misionera de La IglesiaVadimir GalindoNo ratings yet

- Sergio García Barragán - CertID AG22798Document2 pagesSergio García Barragán - CertID AG22798SKS0001No ratings yet

- Cuencas Metodologia Pfastetter Version 1Document32 pagesCuencas Metodologia Pfastetter Version 1MIRKO DELFIN SORUCONo ratings yet

- Último PPT de Los Artículos Definidos e IndefinidosDocument26 pagesÚltimo PPT de Los Artículos Definidos e IndefinidosElíasLlancaoNo ratings yet

- Aptitud Verbal Juan Salazar MonjeDocument8 pagesAptitud Verbal Juan Salazar MonjeNorma IsabelNo ratings yet

- Reunion de La FlotaDocument2 pagesReunion de La FlotaMaria Beltran HerreraNo ratings yet

- Historia Clinica NeurologicaDocument8 pagesHistoria Clinica NeurologicaAbiezer HerreraNo ratings yet

- Cuestionario Encuesta para Padres de FamiliaDocument3 pagesCuestionario Encuesta para Padres de FamiliaYessica Maria Martinez MenaNo ratings yet

- Amor PerformáticoDocument10 pagesAmor PerformáticoMANUELA GOMEZ ARIASNo ratings yet

- Sintésis y Caracterización de Electrodos de Titanio Modificados A Base de Ir02 y Ta205 Construidos Por Déposito Electroquímico para La Generación de Radicales Hidroxilo - ReestDocument150 pagesSintésis y Caracterización de Electrodos de Titanio Modificados A Base de Ir02 y Ta205 Construidos Por Déposito Electroquímico para La Generación de Radicales Hidroxilo - ReestGatito FelinoNo ratings yet

- Resolución de Alcaldía XXX PropuestaDocument3 pagesResolución de Alcaldía XXX Propuestaluzmi maribelNo ratings yet

- Valoracion de La Escena e Inicial PacienteDocument34 pagesValoracion de La Escena e Inicial PacienteDayana Rodríguez HNo ratings yet

- Dokumen - Tips Ej Propuestos Ch5 DepreciacionDocument13 pagesDokumen - Tips Ej Propuestos Ch5 DepreciacionPacoNo ratings yet

- Comic La Geotermia y La Familia GeoterminDocument19 pagesComic La Geotermia y La Familia Geoterminrlab1978No ratings yet

- PANORAMA PROFÉTICO DEL FIN DE LOS TIEMPOS Normal PDFDocument19 pagesPANORAMA PROFÉTICO DEL FIN DE LOS TIEMPOS Normal PDFteoloco777No ratings yet

- Cómo Decir Frases en CoreanoDocument10 pagesCómo Decir Frases en Coreanoalejandrito8No ratings yet

- Litiasis RenlaDocument19 pagesLitiasis RenlaKarly Pau SPNo ratings yet

- Matematicas IIDocument20 pagesMatematicas IIalejandraortinez90No ratings yet

- Esquema Del PresupuestoDocument2 pagesEsquema Del PresupuestoElizabeth HerreraNo ratings yet

- TESTnCONVERSIONESn1nnnn445f43ea687db56nnnnn1n 1960b193c7852c3Document9 pagesTESTnCONVERSIONESn1nnnn445f43ea687db56nnnnn1n 1960b193c7852c3Joaris Rocío Cervantes altamarNo ratings yet

- CNB - Segundo Básico - Comunicación y LenguajeDocument136 pagesCNB - Segundo Básico - Comunicación y LenguajeJosue AceytunoNo ratings yet

- Tablas Dinamicas, Formularios, Etc.Document39 pagesTablas Dinamicas, Formularios, Etc.rommeltigre12No ratings yet

- 3ºESO CUADERNILLOdeRECUPERACIÓNDocument55 pages3ºESO CUADERNILLOdeRECUPERACIÓNCarmen Mirela TeodorescuNo ratings yet