Professional Documents

Culture Documents

AWS D1.5 - Curso PDF

Uploaded by

Abel Valderrama PerezOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

AWS D1.5 - Curso PDF

Uploaded by

Abel Valderrama PerezCopyright:

Available Formats

AASHTO/AWS D1.5M/D1.

5: 2010

Bridge Welding Code

- Leonardo Rodrguez -

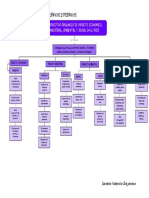

Contenido

Introduccin

1. Provisiones Generales

2. Diseo de conexiones soldadas

Parte A Requerimientos Generales

Parte B Detalle estructural

Parte C Detalle de juntas soldadas

3. Obra

4. Tcnica

Parte A Requerimientos Generales

Parte B SMAW

Parte C SAW

Parte D FMAW y FCAW

Parte E EGW

Parte F ESW

Parte G Soldeo de Tapn y Ojal

Contenido

Parte H control de variables de soldeo en produccin

5. Calificacin

Parte A Calificacin de WPS

Parte B calificacin de Personal

6. Inspeccin

Parte A Requerimientos Generales

Parte B RT de juntas soldadas a tope acanaladas

Parte C UT de juntas soldadas acanaladas

Parte D Criterio de Aceptacin

7. Soldeo por esprragos

8. Estructuras con cargas estticas

9. Aceros de puentes soldados

10. Estructuras tubulares

11. Fortalecimiento y reparaciones de estructuras existentes

12. Plan de control de fractura para miembros no redundantes

Introduccin

Por qu es importante la normalizacin?

Para garantizar el acoplamiento de elementos construidos

independientemente, as como garantizar el repuesto en caso de ser

necesario, garantizar la calidad de los elementos fabricados y la

seguridad de funcionamiento y para trabajar con responsabilidad social.

La normalizacin es el proceso de elaboracin, aplicacin y mejora de

las normas que se aplican a distintas actividades cientficas, industriales

o econmicas con el fin de ordenarlas y mejorarlas.

La normalizacin persigue fundamentalmente tres objetivos:

Simplificacin: Se trata de reducir los modelos quedndose nicamente con

los ms necesarios.

Unificacin: Para permitir la intercambiabilidad a nivel internacional.

Especificacin: Se persigue evitar errores de identificacin creando un

lenguaje claro y preciso.

Introduccin

Cul es la diferencia entre los trminos: normas, cdigos y

especificaciones?

Cdigo

Cuerpo de leyes, como de una nacin, ciudad, etc., dispuesto en

forma sistemtica para una referencia fcil.

Norma

Algo establecido para el uso como regla o base de comparacin

para medir o juzgar: capacidad, cantidad, contenido, alcance, valor,

calidad, etc.

Especificacin

Una descripcin detallada de las partes de un todo; presentacin y

enumeracin de particularidades, como el tamao real o requerido,

calidad, performance, trminos, etc.

1 Provisiones Generales

El cdigo AASHTO/AWS D1.5 es un cdigo de fabricacin utilizado

para la fabricacin de puentes.

Dentro del cdigo se dan los alcances para realizar la calificacin de

procedimientos de soldadura y operarios de soldadura.

Las limitaciones del cdigo son las siguientes:

Aceros con esfuerzo de fluencia mayor a 690 MPa (100 ksi).

Recipientes a presin.

Otros materiales que no sean aceros al carbono y baja aleacin.

Estructuras compuestas por tubos estructurales.

5. Calificacin

Parte A: Calificacin de procedimientos de soldadura

Materiales Base

Procesos de soldadura

Consideraciones Generales

Calificacin de procedimiento.

Precalificados

Mtodo Mximo Calor de Aporte (Heat Input)

Mtodo de Calificacin General.

Calificacin de Filetes.

Parte B: Calificacin de operarios de soldadura

Consideraciones Generales

Calificacin de Soldador.

Calificacin de Operario.

Calificacin de Apuntalador.

Materiales Base

Los materiales base aprobados por el cdigo son los AASHTO M270

equivalentes a los ASTM 709 en sus diferentes grados.

Pueden utilizarse otros aceros pero su uso debe ser aprobado por el

ingeniero.

Aprobado por el cdigo Equivalencia

ASTM A709M/A709 Gr. 250 [36] ASTM A36M [A36]

ASTM A709M/A709 Gr. 345 [50] ASTM A572M [A572] Gr. 345 [50]

ASTM A709M/A709 Gr. 345W [50W] ASTM A588M [A588] Gr. 345 [50]

ASTM A709M/A709 Gr. 690 [100] ASTM A514M [A514]

ASTM A709M/A709 Gr. 690W [100W] ASTM A514M [A514]

Procesos de Soldadura

Los procesos de soldadura indicados para la fabricacin de puentes

segn el cdigo son:

SMAW

GMAW

FCAW

SAW

ESW

EGW

Nuestro alcance llegar a los 4 primeros procesos mostrados, ya

que su uso es ms frecuente en nuestro medio.

Consideraciones Generales

Responsabilidad

El constructor ser el encargado de calificar el procedimiento y a

los operarios de soldadura.

El ingeniero (representante del dueo de la obra) ser el

encargado de verificar los documentos de calificacin.

Duracin

La duracin de los resultados de las pruebas mecnicas ser de

5 aos, a menos que el procedimiento sea precalificado.

Consideraciones Generales

Materiales Base

Para otros materiales base el ingeniero debe autorizar.

Consideraciones Generales

El material del respaldo debe ser el mismo que el ser usado para la

calificacin.

Para las juntas a penetracin parcial la calificacin ser realizada

como para aquellas de penetracin completa con el adicional que el

ingeniero puede solicitar macrografas para evaluar la sanidad de la

unin.

Se pueden utilizar mquinas herramientas como esmeriles para la

limpieza y remover imperfecciones durante la calificacin del

procedimiento.

Consideraciones Generales

Dentro del cdigo podemos encontrar varias alternativas para

obtener un procedimiento de soldadura (WPS) calificado. Para cada

alternativa se propondr una metodologa.

Para la calificacin de un procedimiento de soldadura se debe tener

en consideracin la Clusula 4. Technique del cdigo en la cual se

muestran los requerimientos generales y requerimientos especficos

segn el proceso de soldadura con el cual se va trabajar.

Calificacin de Procedimiento

Opciones

Dependiendo del diseo o detalle de la unin de soldadura, el tipo

de proceso a utilizar y el material de aporte se podr seleccionar

una alternativa para la calificacin o precalificacin de un

procedimiento de soldadura.

Diseo de la

Unin

Proceso de

Soldadura

Material Base/

Material Aporte

(Tabla del cdigo)

Alternativa de

Calificacin

Tabla del cdigo

4.1

Precalificado

(subclusula 5.11 del cdigo)

Tabla del cdigo

4.2

Mtodo General

(subclusula 5.13 del cdigo)

Tabla del cdigo

4.1

Mtodo Mximo Calor de Aporte

(subclusula 5.12 del cdigo)

Mtodo General

(subclusula 5.13 del cdigo)

Tabla del cdigo

4.2

Mtodo General

(subclusula 5.13 del cdigo)

FCAW-S, GMAW

Tabla del cdigo

4.2

Mtodo General

(subclusula 5.13 del cdigo)

Unin a chafln (Groove)

diferente a las figuras

2.4 o 2.5 del cdigo

SMAW, SAW,

FCAW (-G y -S), GMAW

Tabla del cdigo

4.1 o 4.2

Mtodo General

(subclusula 5.13 del cdigo)

Uniones a Filete (Fillet)

SMAW, SAW,

FCAW (-G y -S), GMAW

Tabla del cdigo

4.1 o 4.2

subclusula 5.10 del cdigo

(a) Slo para Metal Cored

Unin a chafln (Groove)

Conforme las figuras

2.4 o 2.5 del cdigo

SMAW

FCAW-G, SAW, GMAW

a

Calificacin de Procedimiento

Opciones

Calificacin de Procedimiento

Opciones

Procedimiento Precalificado (5.11)

Los procedimientos precalificados son procedimientos que pueden

ser utilizados para la fabricacin de puentes sin necesidad de

realizar los ensayos que se requieren para calificar un procedimiento

de soldadura.

Para que un procedimiento sea considerado como precalificado es

necesario que cumpla con ciertos requisitos segn el cdigo

aplicable.

tem Requisito

Proceso de Soldadura SMAW

Tipo de Soldadura Chafln (Groove)

Combinacin

Materiales Base/

Materiales de Aporte

Ver Tabla 4.1 del Cdigo

Diseo de unin Ver Figuras 2.4 y 2.5 del Cdigo

Procedimiento Precalificado (5.11)

Metodologa

Posicin de soldadura

Material Base/

Material de Aporte

Temperaturas

Variables

Tratamiento Trmico

Postsoldadura

Procedimiento Precalificado

Impreso

Diseo de Unin

Proceso de Soldadura

Procedimiento Precalificado (5.11)

Metodologa

Proceso de Soldadura

El nico proceso de soldadura con el cual se puede utilizar

procedimientos precalificados es el proceso SMAW

Diseo de la Unin.

Los diferentes diseos de unin que se pueden utilizar en

produccin se indican en las figuras 2.4 y 2.5 del cdigo, de

acuerdo al tipo de penetracin.

Posicin de soldadura

Se tiene que establecer la posicin de soldadura (plana,

horizontal, vertical o sobrecabeza) que se va a utilizar en

produccin, la cual debe figurar en el procedimiento impreso.

Procedimiento Precalificado (5.11)

Metodologa

Material Base/Material de Aporte

Las combinaciones de los materiales base y materiales de aporte

para el proceso SMAW se indican en la tabla 4.1 del cdigo.

Temperaturas

El cdigo nos indica en la subclusula 4.2 Preheat and Interpass

Temperature Requeriments y en la tabla 4.4 los requerimientos

de temperatura que hay que tener en consideracin.

Procedimiento Precalificado (5.11)

Metodologa

Procedimiento Precalificado (5.11)

Metodologa

Variables.

La seleccin de las variables tales como: la intensidad de

corriente (Amperaje), tensin (Voltaje), velocidad de avance,

posicin de soldadura y polaridad deben ser revisados para no

crear procedimientos precalificados con variables irreales.

Tratamiento Trmico Postsoldadura

En el procedimiento precalificado debe especificarse si es que es

requerido algn tratamiento trmico postsoldadura.

Procedimiento Precalificado Impreso

Al terminar de seleccionar todas variables del procedimiento

precalificado estas deben ser registradas. En el Anexo L del

cdigo se puede encontrar un formato de procedimiento de

soldadura que podemos coger como gua.

Mtodo de Mximo Calor de Aporte (5.12)

Este mtodo es aplicable cuando se cumplen con los requisitos:

tem Requisito

Proceso de Soldadura

SAW

FCAW-G

GMAW (Slo metal cored)

Tipo de Soldadura Chafln (Groove)

Combinacin

Materiales Base/

Materiales de Aporte

Ver Tabla 4.1 del Cdigo

Diseo de unin Ver Figuras 2.4 y 2.5 del Cdigo

Mtodo de Mximo Calor de Aporte (5.12)

Con este mtodo el constructor tiene dos opciones para la

calificacin de un procedimiento de soldadura:

a) Calificar el procedimiento desde cero.

b) Verificar un procedimiento elaborado por otro constructor o

fabricante si es que este no tiene una antigedad mayor a cinco

aos:

La diferencia entre uno y otro son las dimensiones de la probeta de

prueba y el nmero de ensayos mecnicos a realizar, por ende los

costos disminuyen.

Mtodo de Mximo Calor de Aporte (5.12)

Calificacin de Procedimiento

Diseo de Unin

Posicin de Soldadura

Material Base/

Material de Aporte

Determinacin del Mximo

Calor de Aporte

Dimensiones del

cupn de prueba

Criterios de Aceptacin de

Inspeccin Visual

Criterios de Aceptacin de

Ensayo Radiogrfico

Nmero y tipo de ensayos

a realizar

Dimensin de los especmenes

a ensayar

Criterios de aceptacin de

los ensayos

Registro de la calificacin

Temperaturas

Tratamiento Trmico

Postsoldadura

WPS

Propuesto

Proceso de Soldadura

Mtodo de Mximo Calor de Aporte (5.12)

Calificacin de Procedimiento

Proceso de Soldadura

Se debe seleccionar el proceso de soldadura a utilizar entre:

SAW, FCAW-G o GMAW (slo cuando se usan como aporte metal

cored).

Diseo de la Unin

Los diferentes diseos de unin que se pueden utilizar en

produccin una vez que se complete la calificacin se indican en

las figuras 2.4 y 2.5 del cdigo, de acuerdo al tipo de

penetracin. Cabe resaltar que este diseo de unin slo sirve

en produccin (para el WPS), ya que para la calificacin hay un

solo diseo de unin que se debe utilizar, el cual se indica en las

dimensiones del cupn de prueba.

Mtodo de Mximo Calor de Aporte (5.12)

Calificacin de Procedimiento

Posicin de Soldadura

Para cada posicin a soldar en produccin se debe realizar una

calificacin, con la salvedad de que la posicin plana tambin

califica la posicin horizontal, tal y como consta en la

subclusula 5.8 Position of Test Welds del cdigo.

Material Base/Material de Aporte

Las combinaciones de los materiales base y materiales de aporte

segn los procesos de soldadura se indican en la tabla 4.1 del

cdigo.

Mtodo de Mximo Calor de Aporte (5.12)

Calificacin de Procedimiento

Temperaturas

El cdigo nos indica que para este mtodo la temperatura de

precalentamiento y la temperatura interpase deben ser mnimo

100C y las mximas temperaturas de precalentamiento e

interpase deben estar especificadas en el procedimiento de

soldadura.

Determinacin del Mximo Calor de Aporte

Para realizar la prueba de soldadura se debe determinar el

mximo calor de aporte. Los parmetros de soldadura deben ser

tal como lo indica la subclusula 5.12.1 Mximum Heat Input.

Tratamiento Trmico Postsoldadura

En el procedimiento debe especificarse si es que es requerido

algn tratamiento trmico postsoldadura.

Mtodo de Mximo Calor de Aporte (5.12)

Calificacin de Procedimiento

Parmetro Requisito

Nmero de Electrodos

El nmero de electrodos debe ser como se indica

en el Procedimientos de soldadura (WPS).

Parmetros Elctricos

El tipo de corriente, la polaridad y el stick out deben ser

como indica el procedimiento de soldadura (WPS).

Un cambio en el Stickout de 20mm o ms en SAW o 6mm

en FCAW-G o GMAW (metal cored) implican una

recalificacin.

Mxima Corriente

Debe ser la mxima especificada en el procedimiento de

soldadura (WPS).

Mximo Voltaje

Debe ser el mximo especificado en el procedimiento de

soldadura (WPS).

Mnimo Flujo de Gas

Debe ser el mnimo especificado en el procedimiento de

soldadura (WPS).

Mnima Temperatua de

Precalentamiento e Interpase

La temperatura mnima debe ser de 100C.

Mxima Temperatura de Interpase

Debe ser la mxima especificada en el procedimiento de

soldadura (WPS).

Mtodo de Mximo Calor de Aporte (5.12)

Calificacin de Procedimiento

Dimensiones del Cupn de Prueba

Espesor: 25mm o mayor.

Mtodo de Mximo Calor de Aporte (5.12)

Calificacin de Procedimiento

Dimensiones del Cupn de Prueba

Diseo de junta.

Mtodo de Mximo Calor de Aporte (5.12)

Calificacin de Procedimiento

Criterios de aceptacin de Inspeccin Visual

Los criterios de aceptacin para la inspeccin visual se indican

en la subclusula 6.26.1 Visual Inspection del cdigo, a

excepcin de la socavacin la cual no debe exceder 1 mm.

Criterios de aceptacin de Ensayo Radiogrfico

Seguida a la inspeccin visual y antes de preparar los

especmenes para los ensayos mecnicos se debe realizar un

ensayo de radiografa al cupn soldado, tal y como consta en la

subclusula 5.17 Nondestructive Testing (NDT) del cdigo.

Este ensayo debe realizarse conforme a la Clausula 6.

Inspection del cdigo. Los criterios de aceptacin del ensayo se

indican en las subclusulas 6.26.1 Visual Inspection y 6.26.2

RT and MT Inspection del cdigo.

Mtodo de Mximo Calor de Aporte (5.12)

Calificacin de Procedimiento

Criterios de Aceptacin Visual

No deben existir fisuras.

Debe existir fusin completa entre capa y capa de soldadura y entre el metal

soldado y el metal base

Todos los crters deben ser llenados.

Sobremonta mxima 3mm

Los perfiles de la soldadura deben ser como indica la subclusula 3.6 del cdigo

Socavacin mxima 1mm

La frecuencia de la porosidad Vermicular no debe exceder a 1 en 100mm

6 en 1200mm de soldadura y el dimetro mximo de sta no debe

exceder 2.40mm

La inspeccin visual debe realizarse inmediatamente despus de soldar los

cupones. A excepcin del grado 690 en la cual se inspeccionar visualmente

48 horas despues de terminada la soldadura.

Mtodo de Mximo Calor de Aporte (5.12)

Calificacin de Procedimiento

Mtodo de Mximo Calor de Aporte (5.12)

Calificacin de Procedimiento

Nmero y tipo de ensayos a realizar

Mtodo de Mximo Calor de Aporte (5.12)

Calificacin de Procedimiento

Dimensin de los especmenes a ensayar

Conociendo los tipos de ensayos que se debe realizar al cupn

de prueba, se debe obtener los especmenes a ensayar de

acuerdo a los requerimientos del cdigo. Estas se pueden

observar en las figuras 5.9, 5.10, 5.11 y 5.13 del cdigo.

Criterios de aceptacin de los ensayos

Una vez realizadas los ensayos, los resultados deben compararse

con los criterios de aceptacin del cdigo para cada uno de los

ensayos. Estos criterios de aceptacin se indican en la

subclusula 5.19 Test Results Required.

Registro de la calificacin.

Mtodo de Mximo Calor de Aporte (5.12)

Verificacin de PQR

PQR a Verificar

Dimensiones del

cupn de prueba

Criterios de Aceptacin de

Inspeccin Visual

Criterios de Aceptacin de

Ensayo Radiogrfico

Nmero y tipo de ensayos

a realizar

Dimensin de los especmenes

a ensayar

Criterios de aceptacin de

los ensayos

Registro de la calificacin

Mtodo de Mximo Calor de Aporte (5.12)

Verificacin de PQR

PQR a Verificar

Como se mencion anteriormente en esta opcin de debe

verificar los resultados obtenidos mediante la calificacin de un

procedimiento por otro constructor o fabricante. Por lo tanto, se

debe tener el PQR de esta calificacin previa.

El proceso de soldadura, la posicin, el material base, el material

de aporte y todos los parmetros de soldadura deben ser los

mismos que los que figuran en ese PQR.

Mtodo de Mximo Calor de Aporte (5.12)

Verificacin de PQR

Dimensiones del Cupn de Prueba

Espesor: 25mm o mayor

Mtodo de Mximo Calor de Aporte (5.12)

Verificacin de PQR

Dimensiones del Cupn de Prueba

Diseo de junta.

Mtodo de Mximo Calor de Aporte (5.12)

Verificacin de PQR

Criterios de aceptacin de Inspeccin Visual

Criterios de aceptacin de Ensayo Radiogrfico

Nmero y tipo de ensayos a realizar

Mtodo de Mximo Calor de Aporte (5.12)

Verificacin de PQR

Dimensin de los especmenes a ensayar

Criterios de aceptacin de los ensayos

Registro de la Calificacin

Mtodo de Calificacin General (5.13)

Este mtodo de calificacin es aplicable a todos los procesos de

soldadura descritos en el cdigo y a diseos de junta descritos o no

descritos en el cdigo.

Este mtodo es el ms general y slo existe la opcin de calificar

desde cero el procedimiento de soldadura, sin lugar a verificar un

PQR elaborado por otro constructor o fabricante.

Mtodo de Calificacin General (5.13)

Diseo de Unin

Posicin de Soldadura

Material Base/

Material de Aporte

Variables Esenciales

Dimensiones del

cupn de prueba

Criterios de Aceptacin de

Inspeccin Visual

Criterios de Aceptacin de

Ensayo Radiogrfico

Nmero y tipo de ensayos

a realizar

Dimensin de los especmenes

a ensayar

Criterios de aceptacin de

los ensayos

Registro de la calificacin

Temperaturas

Tratamiento Trmico

Postsoldadura

Proceso de Soldadura

WPS

Propuesto

Mtodo de Calificacin General (5.13)

Proceso de Soldadura

Se debe seleccionar el proceso de soldadura a utilizar entre:

SMAW, SAW, FCAW o GMAW.

Diseo de la Unin

En este mtodo se pueden utilizar en produccin los diseos de

unin que indican las figuras 2.4 y 2.5 del cdigo, as como otros

diseos de unin. En el caso que se utilicen en produccin un

diseo de unin que no figura en el cdigo se debe realizar un

cupn adicional para verificar la sanidad de ese diseo de unin.

Posicin de Soldadura

Material Base/Material de Aporte

Las combinaciones de los materiales base y materiales de aporte

segn los procesos de soldadura se indican en las tabla 4.1 y 4.2

del cdigo).

Mtodo de Calificacin General (5.13)

Temperaturas

El cdigo nos indica en la subclusula 4.2 Preheat and Interpass

Temperature Requeriments y en la tabla 4.4 los requerimientos

de temperatura que hay que tener en consideracin para

seleccionar la temperatura de precalentamiento e interpase.

Variables esenciales

Se debe considerar la tabla 5.3 del cdigo:

Material de Aporte

Electrodos

Gas de Proteccin

Mltiples electrodos usando SAW

Generales

Mtodo de Calificacin General (5.13)

Tratamiento Trmico Postsoldadura

Debe indicar

Dimensiones del Cupn de Prueba

Espesor: 25mm o mayor.

Mtodo de Calificacin General (5.13)

Dimensiones del Cupn de Prueba

Diseo de junta.

Mtodo de Calificacin General (5.13)

En caso que en el trabajo de

produccin se utilicen diseos de

juntas diferentes a los indicados

en las figuras 2.4 y 2.5 del cdigo

se deber realizar un cupn

adicional al ya mencionado, con la

finalidad de evaluar la sanidad de

la unin.

El diseo de la unin deber ser la

misma que la que ser usada en el

trabajo de produccin.

Mtodo de Calificacin General (5.13)

Criterios de aceptacin de Inspeccin Visual

Criterios de aceptacin de Ensayo Radiogrfico

Nmero y tipo de ensayos a realizar

Mtodo de Calificacin General (5.13)

Dimensin de los especmenes a ensayar

Criterios de aceptacin de los ensayos

Registro de la Calificacin.

Calificacin de Filetes (5.10)

Para la calificacin de filetes, las propiedades mecnicas se

evaluarn como si se tratase de una unin a penetracin completa.

Adicionalmente se evaluar la sanidad de la unin con macrografias.

Calificacin de Filetes (5.10)

Ejemplo

Variables Rangos requeridos

Proceso de soldadura SAW

Material Base ASTM A572 Gr 50 (equivalente al

ASTM A709 Gr 50)

Tipo de uniones a Tope

Tipo de soldadura con chaflan

Penetracin completa

Material de respaldo ASTM A572 Gr 50 (equivalente al

ASTM A709 Gr 50)

Espesor de material(mm) 25 38

Posicin plana

PQR - muestra

Unidad Valor

Corriente [A] 460

Voltaje [V] 33

Velocidad de avance [mm/min] 330

Calor Aportado [kJ/mm] 2.76

Parmetro Seleccin

Nmero de Electrodos 1 electrodo

Parmetros Elctricos

Corriente y Polaridad: DCEP

Stick Out = 25-30mm

Mxima Corriente 460 A

Mximo Voltaje 33 V

Mnimo Flujo de Gas No aplica

Mnima Temperatua de

Precalentamiento e Interpase

100C

Mxima Temperatura de Interpase 150C

REGISTRO DE LA CALIFICACIN DE PROCEDIMIENTO (PQR) XX-X-01 REGISTRO DE LA CALIFICACIN DE PROCEDIMIENTO (PQR)

Hoja 1 de 2

AASHTO/AWS D1.5 tipo de calificacin Emisin 26/06/2009 AASHTO/AWS D1.5 tipo de calificacin

5.12.1 5.12.2 5.13 Revisin 0

Empresa: Identificacin: PQR-001 Revisin: 0

Proceso de soldadura: SAW Elaborado por: Fecha: 12/09/2009

Tipo: Manual Semiautomtica Autorizado por: Fecha: 12/09/2009

Mecanizada Automtica

Tandem Paralela POSICIN

DISEO DEJUNTA Posicin de chaflan: Plana Filete:

Simple Ambos lados Progresin vertical: ascendente descendente

Respaldo: Si No Material: ASTM A572 Gr 50

Abertura de raz: 16mm Dim. Cara de raz: 0mm CARACETERSTICAS ELECTRICAS

Angulo de bisel: 20 Radio (J-U): --- Transferencia (GMAW): Globular Spray

Backgouging Si No Metodo: --- Corriente: AC DCEP DCEN Pulsada Especimen

Tratamiento de raz: --- Stick out: 30mm N

Otros: --- T1

METAL BASE T2

Especificacin del material: ASTM 572 TCNICA

Tipo o grado: Grado 50 Arrastre u Oscilacin: Arrastre

Espesor: 25mm Pase simple o multiple (por lado): multiple

Nmero de electrodos: 1

MATERIAL DEAPORTE Espaciado de electrodos: --- Especimen

Especificacin AWS: A5.17 Longitudinal: --- N

Clasificacin AWS: F7A0-EL12 Lateral: --- W1

Nombre Comercial: FLUJO POP 175 - PS1 ngulo: ---

PROTECCIN Limpieza entre pases: 1 pase Esmerilado resto escobillado

Fundente: FLUJO POP 175 Especimen N

Fundente-electrodo (clase): F7A0-EL12 TRATAMIENTO TRMICO POSTSOLDADURA DL-1

Composicin de gas: --- Temperatura: --- T. de mantencin: --- DL-2

Flujo: --- Tamao de tobera: --- Ratio de calentamiento/Enfriamiento: --- DL-3

DL-4

PRECALENTAMIENTO CALOR DEAPORTE

Temperatura de precalentamiento (mn): 100C Valor del Calor de aporte calculado: kJ/in kJ/mm

Temperatura de Interpase (mn): 100C Calor de aporte mximo: 2.76

Temperatura de Interpase (mx): 250C Calor de aporte mnimo: ---

PROCEDIMIENTO DE SOLDADURA [C]

Material de aporte Corriente

Clase

Diam

[mm]

Polaridad

Amperaje

[A]

1 SAW F7A0-EL12 3.25 DCEP 430 31 35

2 SAW F7A0-EL12 3.25 DCEP 460 33 33

3-25 SAW F7A0-EL12 3.25 DCEP 460 33 33

VB Supervisin Constructor VB Control de Calidad Constructor VB Supervisin Dueo VB Supervisin Constructor

N

pase

Voltaje

[V]

Velocidad

de avance

[cm/min]

Diseo de junta Proceso

PQR - muestra

Subclusula del Cdigo Criterio de Aceptacin

5.19.1 Reduced-Section Tension Tests

(Ensayo de Traccin de Seccin reducida)

La resistencia a la traccin no debe ser inferior a la mnima

especificada para el metal base (aquella que queda registrada

en el PQR)

No deben existir discontinuidades que excedan:

3mm medida en cualquier direccin

10mm para la suma de aquellas discontinuidades que sean

mayores a 1mm y menores a 3mm

6mm para fisuras de esquina a menos que en esta sea

evidente alguna discontinuidad de tipo inclusin de escoria o

de fusin, para lo cual el lmite ser 3mm.

5.19.4 All-Weld-Metal Tension Tests

(Ensayo de traccin al metal de soldadura)

Deben ser conformes con los valores especificados en la

tabla 4.1 del cdigo.

5.19.5 CVN Tests

(Ensayo de Impacto)

De los 5 especimenes se descartan los de mayor y menor

valor, de los restantes se toma el promedio y ste deben ser

conforme con el valor especificado en la tabla 4.1 del

cdigo.

Slo uno de los especimenes restantes puede ser inferior al

especificado en la tabla 4.1 pero no menor a los 2/3 de ese

valor.

5.19.2 Root, Face, and Side Bend Tests

(Ensayo de Doblez de lado)

REGISTRO DELA CALIFICACIN DEPROCEDIMIENTO (PQR) DT-F-02

Hoja 2 de 2

AASHTO/AWS D1.5 tipo de calificacin Emisin 26/06/2009

5.12.1 5.12.2 5.13 Revisin 0

INSPECCINVISUAL ENSAYO RADIOGRFICO

Apariencia: Aceptable N de Informe RT: RT-2009-0329

Sacavado: No presenta Empresa: X-Ray

Porosidad: No presenta Resultado: Conforme

Convexidad: Aceptable Realizado por:

Fecha de prueba: 09/09/2009 Fecha: 10/09/2009

Inspeccionado por:

ENSAYO DE TRACCINDE SECCINREDUCIDA

Especimen Ancho (mm) Espesor area Carga de rotura Resistencia Ubicacin

N [mm] [mm] [mm] total [kN] Mxima [MPa] de la falla

T1 25.44 19.57 497.86 281.26 564.87 Material Base

T2 25.10 19.30 484.43 287.14 592.70 Material Base

Realizadp por: Lugar del ensayo:

Identificacin del ensayo: TR-2009-0210

ENSAYO DE TRACCINAL METAL DE SOLDADURA

Especimen Resistencia Esfuerzo de Elongacin Realizadp por:

N Mxima [MPa] Fluencia [MPa] en 50mm [%] Lugar del ensayo:

W1 608.19 608.19 25.98 Identificacin del ensayo: TM-2009-0057

ENSAYO DE DOBLEZ

Especimen N Tipo de Doblez Resultado Observacin

DL-1 Doblez de lado Aceptable ---

DL-2 Doblez de lado Aceptable ---

DL-3 Doblez de lado Aceptable ---

DL-4 Doblez de lado Aceptable ---

Realizadp por: Lugar del ensayo:

Identificacin del ensayo: BS-2009-0552

ENSAYO DE IMPACTO

Temperatura Valores individuales Valor Promedio Realizadp por:

[C] [J] [J] Lugar del ensayo:

-20 25.50 27.46 27.46 28.44 30.40 27.79 Identificacin del ensayo: CV-2009-0123

PRUEBA DE SOLDEO REALIZADA POR

Nombre y Apellido:

N Identificacin:

N Registro: WPQ-01

Identificacin de la prueba:PQR-001

VB Supervisin Constructor VB Control de Calidad Constructor VB Supervisin Dueo

WPS - muestra

Unidad Rango permitido Para el ejemplo

Calor aportado [kJ/mm]

60% - 100% del calor

aportado mximo (PQR)

1.66 - 2.76

Amperaje [A]

80% - 100% de la

corriente mxima (PQR)

368 - 460

Voltaje [V]

86% - 100% del

voltaje mximo (PQR)

28.4 - 33

Velocidad de avance [mm/min]

Se ajusta para mantener

el calor de aporte

Se ajusta para un

calor de aporte

entre 1.66 y 2.76

ESPECIFICACIN DEPROCEDIMIENTO DESOLDADURA (WPS) XX-X-02

PRECALIFICADO CALIFICADO Hoja 1 de 1

AASHTO/AWS D1.5 tipo de calificacin Emisin 26/06/2009

5.12.1 5.12.2 5.13 Revisin 0

Empresa: Identificacin: WPS-001 Revisin: 0

Proceso de soldadura: SAW Elaborado por: Fecha: 12/09/2009

Tipo: Manual Semiautomtica Autorizado por: Fecha: 12/09/2009

Mecanizada Automtica PQR soporte: PQR-001

Tandem Paralela POSICIN

DISEO DEJUNTA Posicin de chaflan: Plana Filete:

Simple Ambos lados Progresin vertical: ascendente descendente

Respaldo: Si No Material: ASTM A572 Gr 50

Abertura de raz: 16mm Dim. Cara de raz: 0mm CARACETERSTICAS ELECTRICAS

Angulo de bisel: 20 Radio (J-U): --- Transferencia (GMAW): Globular Spray

Backgouging Si No Metodo: --- Corriente: AC DCEP DCEN Pulsada

Tratamiento de raz: --- Stick out: 25 - 30mm

Otros: ---

METAL BASE

Especificacin del material: ASTM 572 TCNICA

Tipo o grado: Grado 50 Arrastre u Oscilacin: Arrastre

Espesor: 25 - 38mm Pase simple o multiple (por lado): multiple

Nmero de electrodos: 1

MATERIAL DEAPORTE Espaciado de electrodos: ---

Especificacin AWS: A5.17 Longitudinal: ---

Clasificacin AWS: F7A0-EL12 Lateral: ---

Nombre Comercial: FLUJO POP 175 - PS1 ngulo: ---

PROTECCIN Limpieza entre pases: 1 pase Esmerilado resto escobillado

Fundente: FLUJO POP 175

Fundente-electrodo (clase): F7A0-EL12 TRATAMIENTO TRMICO POSTSOLDADURA

Composicin de gas: --- Temperatura: --- T. de mantencin: ---

Flujo: --- Tamao de tobera: --- Ratio de calentamiento/Enfriamiento: ---

PRECALENTAMIENTO CALOR DEAPORTE

Temperatura de precalentamiento (mn): 65C Valor del Calor de aporte calculado: kJ/in kJ/mm

Temperatura de Interpase (mn): 65C Calor de aporte mximo: 2.76

Temperatura de Interpase (mx): 250C Calor de aporte mnimo: 1.66

PROCEDIMIENTO DESOLDADURA

Material de aporte Corriente

Clase

Diam

[mm]

Polaridad

Amperaje

[A]

1 SAW F7A0-EL12 3.25 DCEP 410-430 30-31 35-36

2 SAW F7A0-EL12 3.25 DCEP 440-460 32-33 33-34

3-n SAW F7A0-EL12 3.25 DCEP 440-460 32-33 33-34

VB Supervisin Constructor VB Control de Calidad Constructor VB Supervisin Dueo

N

pase

Voltaje

[V]

Velocidad

de avance

[cm/min]

Diseo de junta Proceso

5. Calificacin

Parte I: Calificacin de procedimientos de soldadura

Materiales Base

Procesos de soldadura

Consideraciones Generales

Calificacin de procedimiento.

Precalificados

Mtodo Mximo Calor de Aporte (Heat Input)

Mtodo de Calificacin General.

Calificacin de Filetes.

Parte II: Calificacin de operarios de soldadura

Consideraciones Generales

Calificacin de Soldador.

Calificacin de Operario.

Calificacin de Apuntalador.

Consideraciones Generales

El material base debe ser uno de los aprobados por el cdigo.

Para la calificacin del soldador y apuntalador si estos han calificado

en uno de los materiales permitidos por el cdigo queda calificado

para los otros considerados por el cdigo.

Duracin de la calificacin

Esta es indefinida a menos que:

El soldador, operario o apuntalador no haya practicado en el

proceso calificado por un periodo de 6 meses.

Haya alguna razn que haga dudar de la habilidad del soldador,

operario o apuntalador.

La limpieza para el caso de la calificacin de los operarios de

soldadura se limitar a limpieza manual y en la posicin de la

prueba.

Calificacin de Soldador

Limitacin de las variables

Procedimiento de soldadura

Calificado

Dimensiones del

cupn de prueba

Criterios de Aceptacin de

Inspeccin Visual

Nmero y tipo de ensayos

a realizar

Dimensin de los especmenes

a ensayar

Criterios de aceptacin de

los ensayos

Registro de la calificacin

Trabajo a realizar

Calificacin de Soldador

Trabajo a realizar

Debido a la variedad de trabajos que puede realizar un soldador,

es muy importante reunir la mayor cantidad de informacin

sobre la obra, para obtener una calificacin rpida y adecuada al

trabajo.

Calificacin de Soldador

Limitacin de las variables

Las limitaciones de las variables para la calificacin de

soldadores podemos encontrarlas en las subclusulas 5.24.1

Common Requirements for Welders, Welding Operators, and

Tack Welders y 5.24.2 Welder Qualificatin Variables Only del

cdigo.

Procedimiento de Soldadura Calificado

Se debe tener un procedimiento de soldadura calificado o

precalificado (preWPS) para calificar a los soldadores.

Calificacin de Soldador

Dimensiones del cupn de prueba

Calificacin de Soldador

Dimensiones del cupn de prueba

Calificacin de Soldador

Criterios de aceptacin de Inspeccin Visual

Los criterios de aceptacin para la inspeccin visual se indican

en la subclusula 6.26.1 Visual Inspection del cdigo, a

excepcin de la socavacin la cual no debe exceder 1 mm.

La sobremonta no debe exceder 5mm

Criterios de Aceptacin Visual

No deben existir fisuras.

Debe existir fusin completa entre capa y capa de soldadura y entre el metal

soldado y el metal base

Todos los crters deben ser llenados.

Sobremonta mxima 5mm

Los perfiles de la soldadura deben ser como indica la subclusula 3.6 del cdigo

Socavacin mxima 1mm

La frecuencia de la porosidad Vermicular no debe exceder a 1 en 100mm

6 en 1200mm de soldadura y el dimetro mximo de sta no debe

exceder 2.40mm

Calificacin de Soldador

Nmero y tipo de ensayos a realizar

Calificacin de Soldador

Dimensiones de los especmenes a ensayar

Calificacin de Soldador

Dimensiones de los especmenes a ensayar

Calificacin de Soldador

Criterios de Aceptacin de los ensayos

Los criterios de aceptacin de los ensayos se encuentra en la

subclusula 5.27 Test Results Required.

Registro de Calificacin

Criterios de Aceptacin de Ensayo de Doblez

No deben existir discontinuidades que excedan:

3mm medida en cualquier direccin

10mm para la suma de aquellas discontinuidades que sean mayores a

1mm y menores a 3mm

6mm para fisuras de esquina a menos que en esta sea evidente alguna

discontinuidad

de tipo inclusin de escoria o de fusin, para lo cual el lmite ser 3mm.

Calificacin de Soldador

Limitaciones

Proceso: el soldador queda calificado nicamente en el proceso

de soldadura del WPS calificado.

Material de aporte: El soldador Calificado con un electrodo

EXX18 queda calificado para cualquier electrodo EXX18

permitido en el cdigo.

Posicin: Cualquier cambio en la posicin de soldadura no

calificada requiere una recalificacin. Un cambio en la progresin

en la posicin vertical requiere recalificacin.

Respaldo: la omisin del respaldo si es que se va a soldar por un

solo lado (CJP) requiere recalificacin.

Calificacin de Operador

Limitacin de las variables

Procedimiento de soldadura

Calificado

Dimensiones del

cupn de prueba

Criterios de Aceptacin de

Inspeccin Visual

Nmero y tipo de ensayos

a realizar

Dimensin de los especmenes

a ensayar

Criterios de aceptacin de

los ensayos

Registro de la calificacin

Trabajo a realizar

Calificacin de Operador

Trabajo a realizar

Recabar bastante informacin de la obra que se va a realizar.

Limitacin de las variables

Las limitaciones de las variables para la calificacin de

operadores de soldadura podemos encontrarlas en las

subclusulas 5.24.1 Common Requirements for Welders,

Welding Operators, and Tack Welders y 5.24.3 Welding

Operator Qualificatin Variables Only del cdigo.

Procedimiento de Soldadura Calificado

Se debe tener un procedimiento de soldadura calificado para

calificar a los operadores.

Calificacin de Operador

Dimensiones del cupn de prueba

Calificacin de Operador

Criterios de aceptacin de Inspeccin Visual

Los criterios de aceptacin para la inspeccin visual se indican

en la subclusula 6.26.1 Visual Inspection del cdigo, a

excepcin de la socavacin la cual no debe exceder 1 mm.

La sobremonta no debe exceder 5mm.

Calificacin de Operador

Nmero y tipo de ensayos a realizar

Calificacin de Operador

Dimensiones de los especmenes a ensayar

Calificacin de Operador

Criterios de aceptacin de los ensayos

Los criterios de aceptacin de los ensayos se encuentra en la

subclusula 5.27 Test Results Required.

Registro de la calificacin

Criterios de Aceptacin de Ensayo de Doblez

No deben existir discontinuidades que excedan:

3mm medida en cualquier direccin

10mm para la suma de aquellas discontinuidades que sean mayores a

1mm y menores a 3mm

6mm para fisuras de esquina a menos que en esta sea evidente alguna

discontinuidad

de tipo inclusin de escoria o de fusin, para lo cual el lmite ser 3mm.

Calificacin de Operador

Limitaciones

Nmero de electrodos: el operador que califique con el uso de

electrodos mltiples queda calificado para usar electrodo simple

pero no viceversa.

Posicin: Un cambio en la posicin de soldadura requiere una

recalificacin.

Calificacin de Apuntalador

Limitacin de las variables

Procedimiento de soldadura

Calificado

Dimensiones del

cupn de prueba

Criterios de Aceptacin de

Inspeccin Visual

Ensayo

a realizar

Dimensin de los especmenes

a ensayar

Criterios de aceptacin de

los ensayos

Registro de la calificacin

Trabajo a realizar

Calificacin de Apuntalador

Trabajo a realizar

Recabar bastante informacin de la obra que se va a realizar.

Limitacin de las variables

Las limitaciones de las variables para la calificacin de

apuntaladores de soldadura podemos encontrarlas en las

subclusulas 5.24.1 Common Requirements for Welders,

Welding Operators, and Tack Welders y 5.24.4 Tack Welder

Qualificatin Variables Only del cdigo.

Procedimiento de Soldadura Calificado

Se debe tener un procedimiento de soldadura calificado o

precalificado (preWPS) para calificar a los apuntaladores.

Calificacin de Apuntalador

Dimensiones del cupn de prueba

Calificacin de Apuntalador

Criterios de aceptacin de Inspeccin Visual

Los criterios de aceptacin para la inspeccin visual se indican

en la subclusula 5.27.5.1 Visual Examination del cdigo.

Criterios de Aceptacin Visual

El apuntalado debe presentar apariencia uniforme

Debe estar libre de overlap, fisuras y porosidades

Socavacin mxima 1mm

Calificacin de Apuntalador

Nmero y tipo de ensayos a realizar

Calificacin de Apuntalador

Criterios de aceptacin de los ensayos

Los criterios de aceptacin de los ensayos se encuentra en la

subclusula 5.27.5 Fillet Weld Break Test (Tack Welders).

Registro de la calificacin

Criterios de Aceptacin de Fillet Break Test

Debe mostrar fusin en la raz y no debe existir fusin incompleta en el metal

base o alguna inclusin o pporosidad mayor a 2mm en su mayor dimensin.

Calificacin de Apuntalador

Limitaciones

Material de aporte: El soldador Calificado con un electrodo

EXX18 queda calificado para cualquier electrodo EXX18

permitido en el cdigo.

Posicin: Un cambio en la posicin de soldadura requiere una

recalificacin.

Leonardo Rodrguez

lrodriguez@soldexa.com.pe

Muchas gracias

You might also like

- Exposicion WPS PQRDocument36 pagesExposicion WPS PQRIvan PerezNo ratings yet

- Especificación para La Calificación de Inspectores de SoldaduraDocument25 pagesEspecificación para La Calificación de Inspectores de SoldaduraAntonySamirChuicaVega100% (1)

- Aws QC1 2007. en Español PDFDocument24 pagesAws QC1 2007. en Español PDFmasv792512100% (1)

- AWS D1.5 (2010) EspanolDocument528 pagesAWS D1.5 (2010) EspanolHector Quintana100% (1)

- Practica de Api-1104Document17 pagesPractica de Api-1104Maria Medina100% (2)

- Puentes Aws D1.5Document8 pagesPuentes Aws D1.5HM Innovametal100% (2)

- Generalidades de Inspector CWIDocument366 pagesGeneralidades de Inspector CWIJair Gonzalez100% (1)

- Wps Segun d1.1 Aws 2020 em EspañolDocument36 pagesWps Segun d1.1 Aws 2020 em EspañolDaniel Ricardo Quintero Suavita100% (2)

- AWS B1.11 Inspección Visual de SoldadurasDocument44 pagesAWS B1.11 Inspección Visual de SoldadurasEdson Araga91% (11)

- AWS B1.11M Guía para La Examinación Visual de Soldaduras (Ver.01)Document95 pagesAWS B1.11M Guía para La Examinación Visual de Soldaduras (Ver.01)Bryan LoaizaNo ratings yet

- AWS D1.5 - Capitulo 5 - Español PDFDocument34 pagesAWS D1.5 - Capitulo 5 - Español PDFPercyFlores82% (11)

- AWS D1.1 Código de Soldadura AceroDocument29 pagesAWS D1.1 Código de Soldadura AceromaqueyraNo ratings yet

- Aws D1.8Document5 pagesAws D1.8franciscoriveraing100% (1)

- Curso preparación examen CWI-AWS PUCPerú 2011Document3 pagesCurso preparación examen CWI-AWS PUCPerú 2011jaimesebastianNo ratings yet

- Ultrasonido Norma AWSDocument29 pagesUltrasonido Norma AWSChristopher Navarro Lopez100% (1)

- Aws D1.5 2015MDocument1 pageAws D1.5 2015MIngenius TeamNo ratings yet

- Curso de Preparacion y Examen de Certificacion CwiDocument3 pagesCurso de Preparacion y Examen de Certificacion CwiDieter Huaman ToscanoNo ratings yet

- AWS QC1 EspañolDocument34 pagesAWS QC1 Españolalefeli26100% (2)

- Metodologia - Clinica Aws D1Document94 pagesMetodologia - Clinica Aws D1koyiatNo ratings yet

- Catalogo CWI PDFDocument23 pagesCatalogo CWI PDFYhony Cori0% (1)

- AWS B5.1-2003 EspañolDocument18 pagesAWS B5.1-2003 EspañolInataly100% (10)

- Informe 1 Inspeccion de Soldaduras en Tuberias Api 5LDocument9 pagesInforme 1 Inspeccion de Soldaduras en Tuberias Api 5Lmarco antonioNo ratings yet

- Precalificacion WPSDocument65 pagesPrecalificacion WPSDaniel Simar Herrera MorenoNo ratings yet

- Linea de Tuberia para Derivación de PetroleoDocument15 pagesLinea de Tuberia para Derivación de PetroleoLuis Ramirez0% (1)

- AWS B1.11 2000 EspañolDocument8 pagesAWS B1.11 2000 EspañolKeiser8950% (4)

- Modulo 10Document59 pagesModulo 10Ivan SevillanoNo ratings yet

- Doblez Cematic d1.3Document1 pageDoblez Cematic d1.3Erick VazquezNo ratings yet

- MANUAL Liquidos Penetrantes ADEMINSACDocument136 pagesMANUAL Liquidos Penetrantes ADEMINSACIzquierdo AlfedNo ratings yet

- Aws-D1.7 Guía para El Fortalecimiento y Reparación de Estructuras Existentes. 2010. EspañolDocument54 pagesAws-D1.7 Guía para El Fortalecimiento y Reparación de Estructuras Existentes. 2010. Españolamoajermani123No ratings yet

- Aws b111 Inspeccion Visual de SoldadurasDocument44 pagesAws b111 Inspeccion Visual de SoldadurasharimotoNo ratings yet

- Cambios AWS D1.5 Edic.2020Document3 pagesCambios AWS D1.5 Edic.2020Efrain Ortiz Barreto100% (4)

- Procedimiento API 1104 SiconsaDocument25 pagesProcedimiento API 1104 SiconsaAnonymous 8uLMTuNo ratings yet

- Criterios-DE ACEPTACION (VISUAL) AWS-D1-1, SECCION VIII, B31.3 EN SOLDADURAS PDFDocument4 pagesCriterios-DE ACEPTACION (VISUAL) AWS-D1-1, SECCION VIII, B31.3 EN SOLDADURAS PDFARMANDO CONTRERAS100% (1)

- Inspeccion Visual Aws b1.11 - Aws d1.1Document73 pagesInspeccion Visual Aws b1.11 - Aws d1.1Juan Fernando Mogollon Malagon33% (3)

- Tecnologia de Inspección de Soldadura PDFDocument377 pagesTecnologia de Inspección de Soldadura PDFAlejandroDionisio89% (9)

- AWS QC1 2007 SpanishDocument24 pagesAWS QC1 2007 Spanishjuan bazalar100% (1)

- Curso Inspector de Soldadura Cwi Aws d1.1Document7 pagesCurso Inspector de Soldadura Cwi Aws d1.1FRBM2No ratings yet

- Taller Codigo AWS D1.1 - 2010Document6 pagesTaller Codigo AWS D1.1 - 2010Williy126No ratings yet

- Norma Aws D1.3Document34 pagesNorma Aws D1.3Alejandro Garcés100% (1)

- Hivisa Procedimiento de Liquidos PenetrantesDocument24 pagesHivisa Procedimiento de Liquidos Penetranteswmgb249529No ratings yet

- Procedimiento Inspección Visual de Soldadura Segun AWS D1.5 PDFDocument7 pagesProcedimiento Inspección Visual de Soldadura Segun AWS D1.5 PDFPer DCNo ratings yet

- Segundo SimulacroDocument19 pagesSegundo SimulacroNicholas Smith100% (1)

- Aws d1.5 PDFDocument42 pagesAws d1.5 PDFFernandoBravoNo ratings yet

- ExamenTecnologia de Soldadura de InspeccionDocument68 pagesExamenTecnologia de Soldadura de InspeccionOrlando Delgado Huamali0% (1)

- API 577 Welding ProcessesDocument22 pagesAPI 577 Welding ProcessesrodolfoNo ratings yet

- Construcciones Metálicas EntrenamientoDocument63 pagesConstrucciones Metálicas EntrenamientoSalomon Caraballo100% (2)

- Cap. 4 Ela - cal.DePro - SoldaDocument13 pagesCap. 4 Ela - cal.DePro - SoldaErickNo ratings yet

- NormalizaciónDocument8 pagesNormalizaciónYeimy Katherine CasallasNo ratings yet

- Calificación de Procedimientos de Soldadura 0.2Document14 pagesCalificación de Procedimientos de Soldadura 0.2Diego Benavides MartínezNo ratings yet

- Calificacion de SoldadoresDocument28 pagesCalificacion de SoldadoresDanny Astete Menes100% (1)

- Conexiones SoldadasDocument19 pagesConexiones SoldadasjuniorNo ratings yet

- Calificacion de Soldadores Segun AWSDocument42 pagesCalificacion de Soldadores Segun AWSanabelguadalupe100% (2)

- Soldadura Procesos WPS PQRDocument3 pagesSoldadura Procesos WPS PQRALEXANDRA GARCIA CAICEDO100% (3)

- Estandarizacion Acti 2Document4 pagesEstandarizacion Acti 2sebastian PeñalozaNo ratings yet

- Calificacion de SoldaduraDocument16 pagesCalificacion de Soldaduramiguel.cosgayaNo ratings yet

- Vdocument - in Monografia-SoldaduraDocument31 pagesVdocument - in Monografia-SoldaduraFERNANDO PRADONo ratings yet

- Códigos y Normas SoldaduraDocument24 pagesCódigos y Normas SoldaduraleonjacoborafaelNo ratings yet

- Api 1104 - 2013 PDFDocument64 pagesApi 1104 - 2013 PDFPeter Pittman0% (1)

- Normas Codigos y Especificaciones de SoldaduraDocument19 pagesNormas Codigos y Especificaciones de Soldaduragelly_altuveNo ratings yet

- Calificación de Procedimientos y Soldadores-OkeyDocument23 pagesCalificación de Procedimientos y Soldadores-OkeyAnonymous tI6cgOO7NA100% (1)

- MMP01 Det Mec 0220 001Document1 pageMMP01 Det Mec 0220 001Abel Valderrama PerezNo ratings yet

- 1.2. Agua y Fluidos Newtonianos - C2Document67 pages1.2. Agua y Fluidos Newtonianos - C2Abel Valderrama PerezNo ratings yet

- Fabricación de Alambres Mig MagDocument32 pagesFabricación de Alambres Mig MagAbel Valderrama PerezNo ratings yet

- CumminsDocument38 pagesCumminsAbel Valderrama Perez100% (2)

- Iwe - Tema 2.7. Rev0 - DefDocument28 pagesIwe - Tema 2.7. Rev0 - DefAbel Valderrama PerezNo ratings yet

- Inspección RadiográficaDocument30 pagesInspección RadiográficaAbel Valderrama PerezNo ratings yet

- Tema 9.2 - Diseño de Equipos A Presión SoldadosDocument28 pagesTema 9.2 - Diseño de Equipos A Presión SoldadosAbel Valderrama PerezNo ratings yet

- 1 2 Agua y Fluidos Newtonianos C1 PDFDocument32 pages1 2 Agua y Fluidos Newtonianos C1 PDFJose CorbachoNo ratings yet

- Plano de Estructuras K-Nelson Rev F.Document7 pagesPlano de Estructuras K-Nelson Rev F.Abel Valderrama PerezNo ratings yet

- Fabricación de Alambres Mig MagDocument32 pagesFabricación de Alambres Mig MagAbel Valderrama PerezNo ratings yet

- Modulo 1Document1 pageModulo 1Abel Valderrama PerezNo ratings yet

- 1.2. Seguridad e Higiene Ingesold 2015Document26 pages1.2. Seguridad e Higiene Ingesold 2015Abel Valderrama PerezNo ratings yet

- ASME IX - Parte 2Document36 pagesASME IX - Parte 2Abel Valderrama Perez0% (1)

- MitsubishiDocument14 pagesMitsubishiAbel Valderrama PerezNo ratings yet

- Control de Calidad Durante La Fabricación 01Document86 pagesControl de Calidad Durante La Fabricación 01Abel Valderrama PerezNo ratings yet

- TEMA 2.2 - NormativaDocument22 pagesTEMA 2.2 - NormativaAbel Valderrama PerezNo ratings yet

- 1.5 Tubería PRFVDocument7 pages1.5 Tubería PRFVAbel Valderrama PerezNo ratings yet

- Asme Ix - Parte 4Document27 pagesAsme Ix - Parte 4Abel Valderrama PerezNo ratings yet

- 1.2 MaterialesDocument146 pages1.2 MaterialesAbel Valderrama PerezNo ratings yet

- Piping Supports2Document82 pagesPiping Supports2Abel Valderrama Perez100% (3)

- Planos de PuenteDocument1 pagePlanos de PuenteAbel Valderrama PerezNo ratings yet

- Protocolo de Prueba de Carga Del Puente GrúaDocument6 pagesProtocolo de Prueba de Carga Del Puente GrúaAbel Valderrama PerezNo ratings yet

- Control de Calidad PDFDocument29 pagesControl de Calidad PDFElias VillafuerteNo ratings yet

- Plano Puente GruaDocument1 pagePlano Puente GruaAbel Valderrama PerezNo ratings yet

- Plano de Puente GruaDocument1 pagePlano de Puente GruaAbel Valderrama PerezNo ratings yet

- Planos de Puente GruaDocument1 pagePlanos de Puente GruaAbel Valderrama PerezNo ratings yet

- Puente Grúa GeneralDocument9 pagesPuente Grúa GeneralAbel Valderrama PerezNo ratings yet

- Memoria Calculo Estructural LlavesPeruanas2012 Parte2Document32 pagesMemoria Calculo Estructural LlavesPeruanas2012 Parte2Ingenieros CivilesNo ratings yet

- Plano de Puente GruaDocument1 pagePlano de Puente GruaAbel Valderrama PerezNo ratings yet

- Planos de Puente GruaDocument1 pagePlanos de Puente GruaAbel Valderrama PerezNo ratings yet

- Ley de Boyle, Gay-Lussac y CharlesDocument10 pagesLey de Boyle, Gay-Lussac y CharlesYimi Peralta VegaNo ratings yet

- Determinación de Los Parámetros de Funcionamiento de Los Equipos de Adquisición de ImágenesDocument21 pagesDeterminación de Los Parámetros de Funcionamiento de Los Equipos de Adquisición de ImágenesGabriel Chueca TobesNo ratings yet

- Biología 1Document8 pagesBiología 1Andres Felipe Avila GomezNo ratings yet

- Quimica 07 Nutricion de Las Plantas - 2016Document82 pagesQuimica 07 Nutricion de Las Plantas - 2016Vera Cieza EynerNo ratings yet

- Aprende sobre cargas eléctricas: tipos, conductores, aislantes y másDocument2 pagesAprende sobre cargas eléctricas: tipos, conductores, aislantes y másFran Antonia ASNo ratings yet

- Ast-0003 Actividades de Carga y Descarga de Materiales Diversos Así Como Ajustes de Los Mismos DiurnoDocument8 pagesAst-0003 Actividades de Carga y Descarga de Materiales Diversos Así Como Ajustes de Los Mismos DiurnoMaryNo ratings yet

- PHOSGASDocument7 pagesPHOSGASGastón ZurzoloNo ratings yet

- OrganicaDocument5 pagesOrganicabrayan bustillosNo ratings yet

- Propiedades Del Agua ExperimentosDocument14 pagesPropiedades Del Agua ExperimentosSiles Espinoza PoloNo ratings yet

- Capacitacion Limpieza y DesinfeccionDocument4 pagesCapacitacion Limpieza y DesinfeccionAlex GarzonNo ratings yet

- Causas de La SalinidadDocument27 pagesCausas de La SalinidadCarol ladinoNo ratings yet

- ELECTRICIDAD 2 (Elementos y Equipos de Una Instalación Eléctrica)Document4 pagesELECTRICIDAD 2 (Elementos y Equipos de Una Instalación Eléctrica)bruchete1970100% (1)

- Aula 3 (Bioquímica) - Carbohidratos 1Document37 pagesAula 3 (Bioquímica) - Carbohidratos 1Josue Miller Quilla BurgaNo ratings yet

- Primer Inorganico de ZincDocument2 pagesPrimer Inorganico de ZincJacob SánchezNo ratings yet

- Informe EspectroscopíaDocument11 pagesInforme EspectroscopíaDominiqueAlejandraAdamNo ratings yet

- Puentes de Fibra de CarbonoDocument50 pagesPuentes de Fibra de CarbonoReddy MChNo ratings yet

- Reporte de Síntesis de Aspirina y Trans-Trans-DibenzalacetonaDocument8 pagesReporte de Síntesis de Aspirina y Trans-Trans-DibenzalacetonaThania Valeria Vega CNo ratings yet

- Proyecto de Investigacion, La Contaminación.Document12 pagesProyecto de Investigacion, La Contaminación.Carlos DiazNo ratings yet

- Tema 1 ElectivaDocument25 pagesTema 1 ElectivaEsther LPNo ratings yet

- Transporte hidráulico de sólidos: ventajas y aplicaciones minerasDocument22 pagesTransporte hidráulico de sólidos: ventajas y aplicaciones minerasAndrés Villarroel100% (1)

- CONVERSIONES Y ESTADO GASEOSODocument21 pagesCONVERSIONES Y ESTADO GASEOSOReinaldo De la RosaNo ratings yet

- Mapa 3.10Document1 pageMapa 3.10Ale SarabiaNo ratings yet

- Estudio cinético de la isomerización no enzimática glucosa-fructosaDocument13 pagesEstudio cinético de la isomerización no enzimática glucosa-fructosaNathiie Jiménez RamosNo ratings yet

- Ejercios de Clasificacion ArancelariaDocument16 pagesEjercios de Clasificacion ArancelariagenesisNo ratings yet

- Queso PanelaDocument19 pagesQueso PanelaCarlosNo ratings yet

- Propiedades MalaquitaDocument8 pagesPropiedades MalaquitaBruno Cornejo del MarNo ratings yet

- Junio - 17 Fyq 3ºesoDocument4 pagesJunio - 17 Fyq 3ºesoMiriam Avila BenitezNo ratings yet

- Cap 14 CuestionarioDocument4 pagesCap 14 CuestionarioLucee AndresNo ratings yet

- Importancia Minerales No Metálicos en PerúDocument11 pagesImportancia Minerales No Metálicos en PerúJoshgonPedrazaNo ratings yet

- Indices OjoDocument19 pagesIndices OjoBryan RodríguezNo ratings yet