Professional Documents

Culture Documents

Custos de Manutenção - Weibull PDF

Uploaded by

Giglliara MenezesOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Custos de Manutenção - Weibull PDF

Uploaded by

Giglliara MenezesCopyright:

Available Formats

i

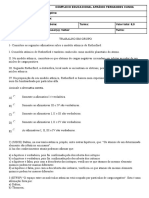

ANLISE DE MTODOS ESTATSTICOS EM PLANEJAMENTO E CONTROLE

DE MANUTENO

Monique Miranda de Oliveira

Projeto de Graduao apresentado ao

Curso de Engenharia Mecnica da Escola

Politcnica, Universidade Federal do Rio

de Janeiro, como parte dos requisitos

necessrios obteno do ttulo de

Engenheiro.

Orientador: Fbio Luiz Zamberlan

Rio de Janeiro

Fevereiro de 2014

UNI VERSI DADE FEDERAL DO RI O DE J ANEIRO

Departamento de Engenharia Mecnica

DEM/POLI/UFRJ

ANLISE DE MTODOS ESTATSTICOS EM PLANEJAMENTO E

CONTROLE DE MANUTENO

Monique Miranda de Oliveira

PROJETO FINAL SUBMETIDO AO CORPO DOCENTE DO DEPARTAMENTO

DE ENGENHARIA MECNICA DA ESCOLA POLITCNICA DA

UNIVERSIDADE FEDERAL DO RIO DE JANEIRO COMO PARTE DOS

REQUISITOS NECESSRIOS PARA A OBTENO DO GRAU DE

ENGENHEIRO MECNICO.

Aprovado por:

________________________________________________

Prof. Fabio Luiz Zamberlan, M.Sc.

________________________________________________

Prof. Daniel Alves Castello, D.Sc.

________________________________________________

Prof. Jos Antonio Monassa Heide, Eng. Mec.

RIO DE JANEIRO, RJ - BRASIL

FEVEREIRO DE 2014

i

De Oliveira, Monique Miranda

Anlise de Mtodos Estatsticos em Planejamento e

Controle de Manuteno/ Monique Miranda de Oliveira.

Rio de Janeiro: UFRJ/ Escola Politcnica, 2014.

VIII, 69 p.: il.; 29,7 cm.

Orientador: Fabio Luiz Zamberlan

Projeto de Graduao UFRJ/ Escola

Politcnica/ Curso de Engenharia Mecnica, 2014.

Referncias Bibliogrficas: p. 55.

1. Manuteno 2. Otimizao 3. Mtodos Estatsticos

4. Confiabilidade 5. Disponibilidade Fsica. I. Zamberlan,

Fabio Luiz. II. Universidade Federal do Rio de Janeiro, UFRJ,

Curso de Engenharia Mecnica. III. Anlise de Mtodos

Estatsticos em Planejamento e Controle de Manuteno.

Dedicatria

A meu pai, por acreditar e incentivar todos os meus sonhos e por me ensinar por

exemplo os princpios que nortearam minha formao e que guiaro minha carreira; e

minha av Laura (in memoriam). Ainda que sua sade no permitisse que estivssemos

prximas em diversos momentos, sei que estive em suas oraes a cada fim de tarde e

que me tornei a mulher que sou hoje graas conduta que ensinou a toda a famlia.

Obrigada por todo o seu carinho.

Agradecimentos

Agradeo toda a equipe de PCM, em especial a Carlos Thiago, Jennifer Madeira e

Vincius Alves. Obrigada por acreditarem em mim e impulsionarem a minha carreira

com seus ensinamentos. Sero sempre lembrados como grandes amigos e meus

exemplos de profissionais. Agradeo tambm a meu irmo e a minha me pelo carinho

incondicional e a meu noivo, Bruno; seu apoio e sua amizade deram-me foras a cada

dificuldade e fizeram-me persistir at alcanar esta vitria que no apenas minha, mas

nossa, e a primeira de muitas que conquistaremos juntos.

Resumo do Projeto de Graduao apresentado Escola Politcnica/ UFRJ como parte

dos requisitos necessrios para a obteno do grau de Engenheiro Mecnico.

Anlise de Mtodos Estatsticos em Planejamento e Controle de Manuteno

Monique Miranda de Oliveira

Fevereiro/2014

Orientador: Fabio Luiz Zamberlan

Curso: Engenharia Mecnica

Neste trabalho, ser realizada uma introduo a respeito dos benefcios da implantao

de uma clula de Planejamento e Controle de Manuteno (PCM) em uma planta fabril.

So apresentados conceitos relativos a planos de manuteno e defende-se a utilizao

de mtodos estatsticos para anlise de equipamentos de alta criticidade. O intuito do

uso desses mtodos o de gerar dados que nortearo as tomadas de decises

estratgicas da empresa e, para comprovar sua aplicabilidade, toma-se como exemplo e

estudo de caso uma organizao nacional de grande atuao e que lidera a venda de

garrafas de vidro para bebidas alcolicas no pas. Sua fbrica de vidros localiza-se no

Rio de Janeiro e tem um setor de PCM com grandes dificuldades em cumprimento de

planos de programao de manutenes e gesto de hora-homem de seus tcnicos

mantenedores. Por meio de mtodos estatsticos, os dados de reparo e de falha de seu

item que demanda maior nmero de intervenes e concentra os recursos da Engenharia

so analisados; com simulaes grficas, tm-se os quadros de confiabilidade, taxa de

falha, manutenabilidade e sua posio de ciclo de vida na curva da banheira. Com essas

informaes, calcula-se a disponibilidade do item e uma posio estratgica definida a

partir dessa nova base de dados. O resultado mostra-se satisfatrio de forma que a

empresa decide por adotar os mtodos estatsticos para direcionar seus planos de

programao de manutenes.

Palavras-Chave: Manuteno, Otimizao, Mtodos Estatsticos, Confiabilidade,

Disponibilidade Fsica.

Abstract of Undergraduate Project presented to POLI/UFRJ as a partial fulfillment of

the requirements for the degree of Engineer.

ANALYSIS OF STATISTICAL METHODS IN PLANNING AND CONTROL

MAINTENANCE

Monique Miranda de Oliveira

February/2014

Advisor: Fabio Luiz Zamberlan

Course: Mechanical Engineering

In this work, an introduction will be made regarding the benefits of installing a Planning

and Maintenance Control (PCM) cell in a manufacturing plant. Some concepts related

to maintenance plans and advocates the use of statistical methods for analysis of high

criticality equipment are presented. The purpose of the use of these methods is to

generate data that will guide the strategic decisions of the company and, to demonstrate

its applicability, it is taken as an example and case study of a national organization of

great acting and leading the sale of bottled glass for alcoholic beverages in the country.

The glassworks is located in Rio de Janeiro and has a sector of PCM with great

difficulties in fulfilling schedules of maintenance and management of man-hour of their

technical maintainers. Through statistical methods, data and repair of the item that

demands greater number of interventions and focuses the resources of engineering

failure are analyzed, with graphical simulations, there are the pictures of reliability,

failure rate , maintainability and its position in the life cycle in the bathtub curve . With

this informations, calculate the availability of the item and a strategic position is defined

from this new database. The result proves satisfactory so that the company decides to

adopt statistical methods to drive its plans for maintenance schedule.

Keywords: Maintenance, Optimization, Statistical Methods, Reliability, Physical

Availability.

Lista de Figuras

Figura 1: Ciclo a Partir da Observao de uma Anomalia e Gerao de uma Nota de

Manuteno.......................................................................................................................4

Figura 2: Exemplo de Ordem de Servio..........................................................................5

Figura 3: Modelo de Minstzberg.......................................................................................7

Figura 4: Modelo de Galbraith..........................................................................................8

Figura 5: Curva da Banheira............................................................................................17

Figura 6: Fase de Mortalidade da Vlvula.......................................................................48

Lista de Grficos:

Grfico 1: Composio dos Custos de Manuteno 2011............................................14

Grfico 2: Funo Densidade de Probabilidade para uma Distribuio de Weibull com

parmetros = 0,5 e =2000 hrs......................................................................................21

Grfico 3: Confiabilidade para uma Distribuio de Weibull com parmetros = 0,5

e =2000 hrs....................................................................................................................22

Grfico 4: Taxa de Falha para uma Distribuio de Weibull com parmetros = 0,5

e =2000 hrs....................................................................................................................22

Grfico 5: Funo Densidade de Probabilidade para uma Distribuio de Weibull com

parmetros = 1 e =2000 hrs.........................................................................................23

Grfico 6: Confiabilidade para uma Distribuio de Weibull com parmetros = 1

e =2000 hrs....................................................................................................................23

Grfico 7: Taxa de Falha para uma Distribuio de Weibull com parmetros = 1

e =2000 hrs....................................................................................................................24

Grfico 8: Funo Densidade de Probabilidade para uma Distribuio de Weibull com

Parmetros = 4 e =2000 hrs.........................................................................................25

Grfico 9: Confiabilidade para uma Distribuio de Weibull com Parmetros = 4

e =2000 hrs....................................................................................................................25

Grfico 10: Taxa de Falha para uma Distribuio de Weibull com Parmetros = 4

e =2000 hrs....................................................................................................................25

Grfico 11: Curva de Tendncia de Degradao.............................................................27

Grfico 12: Custos de Manuteno Preditiva em Funo do Tempo..............................29

Grfico 13: Curva da Taxa de Degradao......................................................................29

Grfico 14: Disponibilidade Fsica em Funo do Tempo..............................................31

Grfico 15: Probabilidade de Sucesso Operacional em Funo do Nmero de Peas

Sobressalentes Disponveis para um Conjunto de Bombas.............................................33

Grfico 16: Melhorias Promovidas em Fbrica de Pneus por Otimizao da Clula de

PCM e Uso de Mtodos Estatsticos................................................................................40

Grfico 17: Melhorias Promovidas em Fbrica de Pneus por Otimizao da Clula de

PCM e Uso de Mtodos Estatsticos................................................................................41

Grfico 18: Papel de Probabilidade Segundo Distribuio Lognormal para o Tempo

para Reparo......................................................................................................................43

Grfico 19: Manutenabilidade em Funo do Tempo.....................................................44

Grfico 20: Papel de Probabilidade Segundo Distribuio de Weibull para Tempos entre

Falhas...............................................................................................................................44

Grfico 21: Confiabilidade em Funo do Tempo..........................................................46

Grfico 22: Confiabilidade em Funo do Tempo..........................................................46

Grfico 23: Taxa de Falha em Funo do Tempo...........................................................47

Grfico 24: Taxa de Falha em Funo do Tempo...........................................................47

Lista de Tabelas:

Tabela 1: Nmero de Peas Sobressalentes para uma Dada Probabilidade de Sucesso

Operacional......................................................................................................................34

Tabela 2: Dados de Tempos entre Falhas e Reparo para Vlvula do Scrapper...............42

Anexos

Anexo 1: Dados de Vibrao para Anlise de Degradao............................................55

Sumrio

Lista de Figuras................................................................................................................vi

Lista de Grficos.............................................................................................................vii

Lista de Tabelas................................................................................................................ix

Anexos...............................................................................................................................x

1 Introduo.......................................................................................................................1

1.1 Objetivo Geral.........................................................................................................2

1.2 Objetivo Especficos................................................................................................2

1.3 Justificativa..............................................................................................................2

1.4 Metodologia.................................................................................3

2 A Importncia de PCM...............................................3

2.1 Anlise com o Modelo de Mintzberg......... ............................................................6

2.2 Anlise com o Modelo de Galbraith........................................................................7

3 Indicadores de Manuteno9

3.1 MTBF Mean Time Between Failure..10

3.2 MTTR Mean Time To Repair10

3.3 MTTF Mean Time To Failure11

3.4 Disponibilidade Fsica (DF)..................................................................................11

3.5 Confiabilidade.......................................................................................................12

3.6 Custo de Manuteno por Faturamento.................................................................12

3.7 Custo de Manuteno por Valor de Reposio.....................................................13

3.8 Custos da Manuteno no Brasil...........................................................................13

4 Estratgias de Manuteno...........................................................................................14

4.1 Manuteno Corretiva...........................................................................................15

4.2 Manuteno Preventiva.........................................................................................15

4.3 Manuteno Preditiva............................................................................................15

4.4 Manuteno Detectiva...........................................................................................16

5 Uso de Mtodos Estatsticos em PCM.........................................................................16

5.1 Distribuio de Weibull.........................................................................................18

5.1.1 Relaes entre os Parmetros da Distribuio de Weibull e o Planejamento da

Manuteno.....................................................................................................................20

5.1.1.1 Parmetro de Forma ()...........................................................................21

5.1.1.2 Parmetro de Escala ()...........................................................................26

5.1.2 Determinao do Intervalo timo de Preditiva..............................................26

5.1.2.1 Anlise da Degradao................................................................................26

5.1.2.2 Curva da Taxa de Degradao.....................................................................28

5.1.3 Determinao do Intervalo timo para Manuteno Detectiva.........................30

5.2 Distribuio de Poisson e Dimensionamento de Peas Sobressalentes.....................32

5.3 Distribuio Lognormal.............................................................................................34

5.4 Testes de Aderncia...................................................................................................35

5.4.1 Teste do Qui-quadrado.......................................................................................36

5.4.2 Teste Kolmogorov-Smirnov...............................................................................36

6 Estudo de Caso.............................................................................................................37

7 Concluso.....................................................................................................................49

8 Referncias Bibliogrficas............................................................................................53

1

1. Introduo

No cenrio econmico atual, as empresas buscam tornar-se cada vez mais

competitivas, diminuindo os custos e os tempos de produo de maneira a permitir um

menor repasse de gastos ao consumidor. Neste quadro, o PCM (sigla para Planejamento

e Controle de Manuteno) se mostra como uma importante clula para unidades fabris

uma vez que a sua implantao permite uma melhor dinmica operacional e distribuio

das atividades de manuteno mais eficiente, atuando de forma significativa na

diminuio dos gastos com reparos e falhas. Alm disso, o check da execuo de

servios de manuteno e o acompanhamento programado dos mesmos oferecem uma

melhor eficincia, reduzindo tempos de parada de mquinas, o que mais uma vez

contribui para um produto final de preo mais atrativo para o consumidor.

Na Europa, a Engenharia de Manuteno, tambm conhecida como EDM,

responsvel pelo controle e anlise de falhas de equipamentos em ambientes fabris

desde 1950, abrindo portas para o conceito de Planejamento e Controle de Manuteno

j na dcada de 1960. No Brasil, este conceito foi introduzido apenas em meados dos

anos 90, devido ao crescimento industrial e incentivado pela criao da Associao

Brasileira de Manuteno a partir dos esforos de profissionais do Instituto Brasileiro de

Petrleo (IBP).

Paralelamente a sua atuao na gesto da programao das manutenes fabris,

PCM pode ser dita como um dos fatores integradores de uma organizao, permitindo

que qualquer funcionrio reporte uma anomalia em seu ambiente de trabalho por meio

da criao de uma nota de manuteno e receba um feedback por parte do corpo tcnico

e a possibilidade de acompanhamento das medidas para soluo do mesmo.

No Brasil, esse sistema de programao ainda pouco difundido no meio

acadmico, sendo mais conhecido por aqueles que tiveram experincias profissionais

em ambientes fabris de companhias altamente competitivas. Atualmente, esses

profissionais so cada vez mais adeptos do uso de mtodos de anlise estatstica para

determinao de perodos timos de manuteno e de nmeros de peas sobressalentes

necessrias para um determinado risco assumido, como as distribuies de Weibull,

exponencial, normal, lognormal e gamma. O uso desses mtodos na execuo das

atividades de PCM em ambientes fabris mostrou-se to benfico que, at mesmo

unidades de produo e explorao de petrleo adotaram as funes de distribuio de

probabilidade para determinao de perodos de manutenes programadas.

1.1 Objetivo Geral

O objetivo deste trabalho analisar as principais contribuies da implantao

de clulas de PCM para a manuteno de ambientes fabris e introduzir um estudo sobre

a manuteno segundo o uso de mtodos estatsticos. Intende-se proporcionar uma

melhor compreenso a respeito do conceito de Planejamento e Controle de Manuteno,

suas atribuies e rotinas em meio a uma unidade de Engenharia em um ambiente fabril.

Almeja-se tambm expor a descrio do comportamento de um equipamento segundo

suas taxas de falha, fase de mortalidade e disponibilidade fsica por uso de softwares

baseados em mtodos matemticos para obteno de parmetros que melhor descrevam

sua performance e, por fim, determinar-se a aplicabilidade desses mtodos em meio a

indstrias de produo nacional.

1.2 Objetivos Especficos

Este trabalho tem como objetivo introduzir um mtodo de clculo de

disponibilidade e identificao da posio atual no ciclo de vida de um sistema

tecnolgico com significativa complexidade, exposto a desgaste, altas temperaturas e a

um nmero de intervenes corretivas crescente e alarmante. Deseja-se demonstrar o

mtodo de posicionamento na curva da banheira e a correta anlise desse resultado,

gerando uma base de dados para a equipe de Planejamento que permitir a otimizao

da manuteno para este sistema.

1.3 Justificativa

O desenvolvimento deste trabalho se justifica tendo em vista a crescente

demanda pelo acompanhamento da manuteno e o aumento do uso de mtodos

estatsticos para o mesmo no parque industrial nacional. Alm disso, tem-se uma

necessidade de desenvolvimento de um maior nmero de anlises que exponham os

conceitos de Planejamento e Controle de Manuteno abordados, j que a sua difuso

mostra-se crescente no pas mas ainda pequena se comparada propagao no

continente europeu, por exemplo. A importncia desse estudo corroborada, ainda, pela

otimizao dos planos de manuteno evidenciadas serem significantes e

proporcionarem um ganho no oramento de plantas fabris considerveis e com

resultados positivos em todos os segmentos implantados, sendo todos eles de grande

interesse da indstria nacional.

1.4 Metodologia

A metodologia aplicada para o desenvolvimento desse estudo foi a anlise de

resultados de clulas de PCM consolidadas, consulta a literaturas sobre mtodos

estatsticos aplicados gesto de manuteno e otimizao da mesma, alm de

entrevistas com gestores de planejamento com significante expertise na indstria

nacional. A pesquisa desenvolvida foi realizada tambm a partir de um estudo de caso

exploratrio em uma planta fabril, com produo de garrafas de vidro para o todo o

territrio nacional e exportao para pases como Uruguai e Argentina. Foram coletados

dados referentes a um equipamento crtico A com crescente demanda de intervenes

corretivas e desenvolveram-se suas funes de confiabilidade, manutenabilidade, taxa

de falhas e exps-se, ento, o mtodo de clculo de sua disponibilidade fsica.

realizada tambm uma apresentao conceitual dos princpios que direcionam uma

clula de PCM que conta com o uso de mtodos estatsticos e demonstra-se a

aplicabilidade desse modelo no auxlio de definies estratgicas e na otimizao de

planos de manuteno.

2. A Importncia de PCM

As clulas de Planejamento e Controle de Manuteno atuam oferecendo apoio e

direcionamento s demais clulas de uma unidade de Engenharia de um ambiente fabril.

O gerente de Manuteno, responsvel por coordenar todos os servios de Engenharia

da fbrica, age com maior nfase junto a PCM, uma vez que este o encarregado de

programar, planejar e verificar o cumprimento das ordens de manuteno em toda a

organizao. Assim, todo o servio de Engenharia pode ser administrado junto a esta

clula, que fornece indicadores sobre a realizao de cada setor da Engenharia.

Dessa forma, PCM tido como o rgo central da Manuteno, repassando

informaes gesto e coordenando as clulas de apoio.

Pode-se citar a importncia fundamental de PCM junto gerncia de

manuteno em todas as atividades a seguir:

- Desenvolvimento de estratgia de manuteno

- Refinamento da necessidade de recursos

- Documentao dos procedimentos de manuteno

- Desenvolvimento de sistemas de apoio para gerenciamento de manuteno

- Realimentao das informaes para o planejamento estratgico do

gerenciamento de manuteno

- Avaliao do impacto das opes de programao dos servios de manuteno

- Otimizao do uso de investimentos na infraestrutura de manuteno

- Elaborao de relatrios de estimativas de custos e recursos para manuteno

- Desenvolvimento e refinamento de todas as polticas de gerenciamento de

manuteno

- Aplicao de mtodos e tcnicas de Engenharia de Manuteno na definio das

polticas de manuteno dos ativos

Entretanto, a maior vitrine da ao de PCM corresponde aos servios gerados a

partir da notificao de existncia de anomalias no ambiente fabril.

Abaixo, esquematiza-se a rotina de PCM a partir da gerao de uma nota de

manuteno:

Figura 1. Ciclo a Partir da Observao de uma Anomalia e Gerao de uma Nota de

Manuteno

Sabendo-se que a nota de manuteno pode ser criada por qualquer funcionrio

do ambiente fabril, tem-se um grande potencial para tratamento de anomalias e,

principalmente, de condies inseguras por meio de PCM, gerando-se a oportunidade de

relato e criando-se uma estrutura organizada para acompanhamento do mesmo.

Alm disso, PCM tambm tem um papel fundamental no controle dos servios

de Engenharia, gerando relatrios de resultados e promovendo a visualizao do setor

para toda a fbrica, que recebe os principais dados de tais relatrios diariamente. Com

base em tais nmeros, PCM o responsvel por definir as estratgias de manuteno e

as aes que geraro vantagem competitiva, reduzindo os gastos oramentrios voltados

para manuteno.

Essa reduo, deve-se ao papel de PCM em atuar promovendo a dinamizao

dos servios do corpo tcnico de Engenharia, a partir das aes citadas a seguir:

- Gerao de ordens de servio

o Especificao do tempo de trabalho necessrio

o Determinao das ferramentas a serem utilizadas

o Descrio dos documentos previstos para realizao do trabalho (ex.

PTR Permisso de Trabalho de Risco)

Figura 2: Exemplo de Ordem de Servio

Comentrios do

tcnico mantenedor

sobre a realizao do

servio e condies

encontradas

O conhecimento do

tempo de execuo

real do servio auxilia

o tcnico de

planejamento na sua

programao de

manuteno

Qualquer item citado

na ordem e que no

possa ser executado

pelo mantenedor,

deve ser indicado

para incluso na

programao

- Controle de HH (hora-homem) disponvel

PCM disponibiliza os servios de manuteno de forma a reduzir ao mximo o

tempo ocioso de seu quadro tcnico

Dessa maneira, PCM se mostra como uma clula importante e capaz de gerar

significantes contribuies. Adotando-se mtodos expostos neste estudo, sua influncia

pode ser ainda intensificada e tornar-se cada vez mais fundamental na reduo de gastos

e no controle oramentrio de manutenes.

2.1 Anlise com o Modelo de Mintzberg

Para Mintzberg, a estrutura organizacional oferece uma maior eficincia

companhia segundo a configurao que envolve seis elementos bsicos, desenvolvendo

uma constante comunicao. Para seu entendimento, so importantes as seguintes

definies:

Vrtice Estratgico constitudo pelos gestores de topo. Tem como objetivo o

desenvolvimento das metas que traro vantagem competitiva empresa.

Linha Hierrquica Mdia envolve os gestores intermdios, diretores funcionais e

operacionais, chefes de servio e todos aqueles que ligam o vrtice estratgico ao centro

operacional, por meio de uma hierarquia.

Centro Operacional constitudo por todos os responsveis pela execuo de trabalhos

de base relacionados com a produo de bens ou servios, dos quais se incluem a

transformao de input`s em output`s, a respectiva distribuio e venda de output`s, e

ainda, o controlo de estoques.

Tecnoestrutura constituda pelos encarregados do planejamento e da organizao de

mtodos, os quais visam obter sistemas de trabalho que permitam a estandardizao da

organizao. Engloba analistas, engenheiros e contabilistas.

Logstica composta pelos responsveis por servios de apoio ou jurdicos, relaes

pblicas e laborais, investigao, etc.

Ideologia engloba os valores e princpios da cultura organizacional em questo.

Esses seis elementos relacionam-se segundo uma hierarquia defendida por Mintzberg e

evidenciada na figura 3:

Figura 3. Modelo de Minstzberg

No modelo, a estrutura organizacional mostra-se configurada de maneira a

manter seu vrtice estratgico em sua posio mais alta. Em uma anlise comparativa,

considerando o ambiente fabril como um todo, pode-se afirmar que o gerente de

Manuteno ocupa a posio do vrtice estratgico junto ao gerente fabril, enquanto os

gestores de PCM so responsveis pela linha hierrquica mdia e a tecnoestrutura.

Dessa forma, a clula de Planejamento e Controle de Manuteno administra grande

responsabilidade frente a manuteno de uma fbrica, demandando grande apoio de

todas as suas reas e funcionando como agente de comunicao entre elas.

2.2 Anlise com o Modelo de Galbraith

O modelo estrela de Galbraith uma referncia para uma representao holstica

dos cinco principais componentes do projeto de uma organizao. Entende-se que

quando as pontas (que representam tais componentes) esto alinhadas, a organizao

atingiu seu estado mais eficiente.

Figura 4. Modelo de Galbraith

A ponta representativa para a o fator Processos Laterais corresponde s formas

como as informaes e as tomadas de deciso so transmitidas. O processo e a

competncia lateral permitem que diante de um desafio ou de uma situao que requeira

a criao de oportunidades ou resoluo de problemas, as pessoas certas possam ser

reunidas, independentemente de sua localizao na hierarquia da empresa, uma vez que

suas atribuies so facilmente identificadas e as informaes e acesso s mesmas

facilitado. Assim, o setor de Planejamento e Controle de Manuteno surge como um

agente fundamental para garantir o bom andamento deste fator, propiciando melhor

comunicao entre todos os funcionrios envolvidos na manuteno do ambiente fabril.

Essa garantia afirmada uma vez que todas as ordens a serem realizadas so

transmitidas aos tcnicos responsveis por meio de um canal de comunicao que

comea no PCM e passa pelos supervisores de cada rea especfica (como Mecnica,

Edificaes, Eltrica, Automao, etc.). Alm disso, a transmisso das tomadas de

deciso da gerncia tambm responsabilidade de PCM uma vez que este o

encarregado por administrar uma srie de reunies no intuito de atualizar os

funcionrios da Engenharia e da Produo sobre os servios realizados e a serem feitos,

assim como sua posio no cronograma de manuteno.

Outro motivo para se creditar um papel integrador ao PCM o fato de este

tambm levar todas as informaes inerentes a Manuteno s demais reas, como

Recursos Humanos, Processos, Logstica, etc.

Assim, conclui-se que PCM vai alm do planejamento e programao da

manuteno. Esta clula tambm garante seu dinamismo, eficincia e integrao com as

demais reas.

3. Indicadores de Manuteno

Para que se possa mensurar os benefcios propiciados pela implementao de

uma clula de PCM em um ambiente fabril, deve-se ter como base os indicadores de

manuteno.

Existem seis indicadores principais utilizados na maioria dos pases ocidentais e,

devido a seu amplo uso, so denominados "ndices de Classe Mundial". A seguir, so

especificados cada um deles para que mais a frente possamos utiliz-los em nossa

anlises especficas em estudos de casos:

1. Custo de Manuteno por Faturamento;

2. Custo de Manuteno por Valor de Reposio;

3. Disponibilidades Fsica dos Equipamentos;

4. MTBF Tempo Mdio Entre Falhas;

5. MTTR Tempo Mdio Para Reparo;

6. MTTF Tempo Mdio Para Falha.

Alm dos ndices Classe-Mundial, tambm pode-se citar outros oito indicadores

amplamente utilizados por unidades de PCM para compor o panorama do

funcionamento de uma planejamento de manuteno:

1. Backlog;

2. Retrabalho;

3. ndice de Corretiva;

4. ndice de Preventiva;

5. Alocao de HH em OM;

6. Treinamento na Manuteno;

7. Taxa de Freqncia de Acidentes;

8. Taxa de Gravidade de Acidentes.

A priorizao do controle desses indicadores fica a critrio de cada ambiente

fabril, podendo haver clulas de PCM acompanhando apenas alguns desses mas, a

eficincia de planejamento e controle de manuteno diretamente proporcional

rigidez e controle eficiente de uma maior nmero desses itens.

3.1 MTBF Mean Time Between Failure

Este ndice corresponde ao tempo mdio entre as falhas e definido a seguir:

MTBF = HD / NC

Em que:

HD = Total de horas disponveis do maquinrio para operao

NC = Nmero de intervenes corretivas ao longo do perodo em estudo

A ao de PCM busca aumentar cada vez mais o MTBF, diminuindo o nmero

de corretivas necessrias em vista do tempo disponvel para operao do equipamento.

3.2 MTTR Mean Time To Repair

Agora, tratamos do tempo mdio para reparo, especificado por:

MTTR = HIM/ NC

Em que:

HIM = Total de horas de indisponibilidade para operao devido manuteno

NC = Nmero de intervenes corretivas no perodo em estudo

Nota-se que, ao contrrio do que se busca para o indicador anteriormente citado,

PCM almeja a mxima reduo possvel do MTTR, uma vez que a indisponibilidade do

equipamento para operao causa grandes impactos para a produo.

3.3 MTTF Mean Time To Failure

O MTTF corresponde ao tempo mdio para falha e diferencia-se do MTBF por

tratar apenas dados referentes a componentes no reparveis, ou seja, que sero

descartados por ocorrncia de falha, apresentando MTTR = 0.

Dessa forma, temos que:

TMPF = HD / NF

Em que:

HD = Soma das horas disponveis do maquinrio para operao

NF = Nmero de falhas em componentes no suscetveis a reparo

3.4 Disponibilidade Fsica (DF)

Disponibilidade fsica constitui o percentual de tempo em que um equipamento

est apto operao em relao a um perodo total de tempo em anlise.

O intuito da manuteno maximizar a disponibilidade fsica, reduzindo os

tempos de parada e, consequentemente, os impactos negativos na produo.

Contudo, apesar de se ter um conceito uniforme a respeito de tal parmetro, cada

empresa determina a maneira de se calcular sua respectiva DF e a frmula de seu

clculo pode variar at mesmo entre setores produtivos de uma mesmo organizao.

De maneira geral, a ABNT (Associao Brasileira de Normas Tcnicas) define

disponibilidade como a capacidade de um item de apresentar condies para execuo

de uma determinada tarefa em um momento especfico ou durante um perodo

estipulado.

Este indicador de extrema importncia e representa a principal preocupao de

PCM, permitindo que o comportamento operacional de diversas mquinas sejam

mapeados, identificando os equipamentos que constituem os principais problemas e

retiram mais DF da planta.

muito improvvel que uma empresa no acompanhe tais ndices; na maioria

dos casos, o setor de PCP o responsvel pela sua consolidao. Em tal situao, o

PCM apenas o importar, informando qualquer desvio no seu processo de fechamento.

Logo, neste caso, o pessoal da manuteno entrar apenas na fase de avaliao,

procurando indcios que justifiquem a aplicao de um FMEA (do ingls, Failure Mode

and Effect Analysis), ou at um processo de avaliao de desmobilizao do

equipamento.

3.5 Confiabilidade:

Define-se confiabilidade como sendo a probabilidade de um item desempenhar

satisfatoriamente a funo requerida, sob condies de operao estabelecidas, por um

perodo de tempo pr-determinado. A confiabilidade uma medida importante para a

manuteno, devendo ser mensurada para que se possa saber o risco de parada de

produo devida falta de disponibilidade de um equipamento.

3.6 Custo de Manuteno por Faturamento

At a dcada de 1990, os gastos com manuteno eram analisados levando em

conta as despesas com equipe de funcionrios, material e necessidade de servios

terceiros. Atualmente, inclui-se no custo de manuteno tambm os gastos referentes

depreciao de equipamentos e perda de faturamento, embora as fbricas brasileiras,

de um modo geral, ainda no adotem esses dois ltimos parmetros em suas anlises de

custo de manuteno. A seguir, as atribuies de cada um desses custos especificada:

Pessoal - Despesas com salrios e prmios, encargos sociais e benefcios concedidos

pela empresa, e gastos com aperfeioamento do efetivo;

Materiais - Custo de reposio dos itens, energia eltrica, consumo d'gua e capital

imobilizado, custos ligados administrao do almoxarifado e setor de compras;

Contratao de Servios Externos - Contratos com empresas externas para servios

permanentes ou circunstanciais;

Depreciao - Custos diretos de reposio ou investimentos de equipamentos e

ferramentas, custos indiretos de capital imobilizado, e custos administrativos com o

setor contbil da empresa;

Perda de Faturamento - So os custos da perda de produo, e custos com desperdcio

de matria-prima.

O custo da manuteno por faturamento consiste na relao entre os gastos totais

com manuteno, composto por todos os custos relacionados acima e avaliados pela

empresa e o faturamento da companhia.

3.7 Custo de Manuteno por Valor de Reposio

Este ndice aplicvel apenas a anlises de equipamentos crticos, uma vez que

se mostra dispendioso um estudo mais completo da planta em relao a tal parmetro.

Consiste em estabelecer a relao do custo de manuteno de um maquinrio e o seu

preo de aquisio.

3.8 Custos da Manuteno no Brasil

Antigamente acreditava-se que era impossvel mensurar os gastos gerados com a

manuteno. Portanto, os gestores no percebiam a importncia da manuteno para o

bom funcionamento da fbrica e muito menos como agente na reduo dos custos

organizacionais.

importante distinguir claramente os custos de manuteno dos investimentos

com a compra de equipamentos novos ou com a expanso de instalaes existentes. Os

custos de manuteno dos equipamentos representam uma parcela dos custos de

produo da organizao. Para manter os equipamentos preciso utilizar peas de

reposio, materiais de consumo, energia, mo-de-obra de gerenciamento e execuo,

servios subcontratos, dentre outros recursos. (XENOS, 1998, p. 220)

Como abordado pelo autor, necessrio diferenciar os possveis gastos gerados

pela manuteno, afim de, medir e elaborar formas de controlar e prever os anseios dos

equipamentos e maquinrios. Portanto, Pinto e Xavier (2001) classificam os custos da

manuteno em trs grandes famlias, a saber:

Custos diretos so aqueles essenciais para manter os equipamentos em operao.

Onde esto inclusos a manuteno preventiva e a manuteno corretiva.

Custos de perda de produo so aqueles causados por perdas na produo. Como

falha de um equipamento principal que ocasionou um desperdcio.

Custos indiretos so os custos relacionados com a estrutura gerencial e apoio

administrativo, como aquisio de ferramenta e instrumentos da manuteno.

A composio dos custos da manuteno para o ano de 2011 pode ser detalhada

pela anlise do grfico a seguir:

Grfico 1: Composio dos Custos de Manuteno 2011 (Fonte : Adaptado da

Abramam Associao Brasileira de Manuteno)

O grfico acima apresenta dados sobre os custos da manuteno no Brasil para o

ano de 2011. Pode-se perceber que o principal causador do aumento nos custos o

material aplicado na manuteno, seguida pelos custos de colaboradores e servios

terceirizados. Por fim, os dados mostram uma pequena porcentagem para outros custos

no especificados. Esse quadro favorecido devido alta perda de materiais, uma vez

que depende-se da colaborao de setores como o da Logstica para corroborar o servio

da manuteno quanto ao pedido de novos itens e para maior rigidez no controle de

estoques. J os gastos com servios contratados provm da falta de qualificao do

corpo tcnico para certas atividades, gerando grande necessidade da utilizao de

trabalhos de empresas terceiras.

Observa-se, ento, uma necessidade de controle de programao em paralelo

com correes para diminuio de gastos nessas reas, estreitando relaes com a

Logstica, intensificando o controle de estoques e oferecendo treinamento tcnico para o

quadro prprio de funcionrios.

4. Estratgias de Manuteno

Segundo Seixas (2012), a manuteno a combinao de todas as aes tcnicas

e administrativas, incluindo superviso, destinadas a manter ou restabelecer um item

para um estado no qual possa desempenhar sua funo requerida. A manuteno pode

ser executada por meio de diferentes estratgias, escolhidas a partir do comportamento

do item em questo e de modo a gerar um menor impacto econmico. As principais

opes estratgicas assumidas so: manuteno corretiva, preventiva, preditiva e

detectiva. Enquanto a primeira forma de manuteno citada objetiva reparar uma falha,

as demais envolvem a preveno da ocorrncia da mesma.

4.1 Manuteno Corretiva

Manuteno corretiva aquela que feita depois que o objeto falha e a mais

comum. Impacta no oramento de maneira mais significante que as demais formas de

manuteno uma vez que constitui um gasto no previsto. Alm disso, requer a

disponibilizao no programada de HH e gera uma parada imprevista da produo.

4.2 Manuteno Preventiva

A manuteno preventiva consiste em servios de reparo planejados no intuito

de se prevenir a ocorrncia de uma parada de mquina inesperada. A ao constante e

envolve programas de inspeo, reformas, reparos, entre outros. A execuo de um

programa de preventivas eficaz reduz significativamente a necessidade de manutenes

corretivas e apresenta um fator positivo do ponto de vista econmico uma vez que as

despesas relacionadas a esse tipo de servio constituem gastos previstos no oramento.

4.3 Manuteno Preditiva

Manuteno preditiva aquela que pretende analisar o estado do equipamento

periodicamente de forma a determinar a realizao de servios de reparo mediante os

resultados obtidos pelas anlises. Esse tipo de manuteno permite que avalie-se o

estado do equipamento por meio de mtodos no invasivos, sem a necessidade de

parada de mquina. Exemplos de manutenes preditivas comuns so a anlise de leo

lubrificante e medio de vibraes.

A antecipao do estado do equipamento por meio de estudos no invasivos,

sem a necessidade de parada da produo gera uma grande vantagem dessa forma de

manuteno e favorece o planejamento de preventivas relativas ao tratamento de algum

desvio indicado por seus resultados e evita a realizao de paradas desnecessrias por

preventivas programadas para perodos em que a atuao do equipamento ainda se

mostraria satisfatria em resultados de preditivas, dispensando tratamento.

4.4 Manuteno Detectiva

A manuteno detectiva consiste na realizao sistemtica de inspees no

intuito de se encontrar e reparar falhas ocultas, no evidentes ao operador ou ao

mantenedor. Esse tipo de problema comumente encontrado em equipamentos que se

encontram em estado de stand-by ou reserva, apresentando um alto potencial de risco

por poder ocorrer em itens de emergncia ou de proteo.

5. Uso de Mtodos Estatsticos em PCM

No intuito de determinar-se um intervalo de manuteno que permita maximizar

a disponibilidade dos equipamentos e a reduo dos custos de manuteno, faz-se uso

de distribuies como as de Weibull, Lognormal e Poisson. As mesmas so utilizadas

para anlise dos tempos de falha, tempos de reparo e peas sobressalentes,

respectivamente. O estudo da manuteno de cada equipamento apresenta

particularidades que podem ser melhor descritas por uma ou outra dessas distribuies.

Por meio de softwares especficos, pode-se ajustar as curvas representativas dos dados

de falha ou reparo para o item em questo a cada uma dessas distribuies, verificando-

se qual modelo descreve melhor o comportamento dos dados. Determinando-se a

distribuio, pode-se prosseguir com anlise e obter fatores que descrevam

comportamentos futuros e identifiquem a perodo de vida til do equipamento na curva

da banheira.

A curva representa as fases da vida caractersticas de um sistema: mortalidade

infantil, maturidade e mortalidade senil. As fases esto associadas ao fator de forma ,

que um dos parmetros de uma eventual distribuio de Weibull que descreva a

confiabilidade do item, como ser apresentado mais adiante (SELLITTO, 2005).

Figura 5: Curva da Banheira (Fonte: Modificado de Sellito, 2005)

Determinando-se a posio do equipamento nessa curva, pode-se estimar a

expectativa de vida do mesmo e a melhor estratgia de manuteno a ser adotada.

Durante a mortalidade infantil, a taxa de falhas alta mas decrescente, sendo atribuda

erros de projeto ou instalao. A taxa de falhas segue nesta fase diminuindo com o

tempo, medida que os reparos de defeitos eliminem componentes defeituosos ou

conforme sejam detectados erros de projeto ou de instalao. Para Sellitto (2005), a

estratgia de manuteno indicada para esta fase a corretiva.

O perodo seguinte constitui a fase de maturidade ou perodo de vida til, em

que a taxa de falha mantm-se aproximadamente constante. Nessa fase, as falhas

ocorrem por causas aleatrias, externas ao sistema, tais como acidentes, liberaes

excessivas de energia ou mau uso, e so de difcil controle. Sellitto (2005) defende que,

neste perodo, a melhor estratgia de manuteno a preditiva, ou seja, monitoramento

para detectar o incio da fase de desgaste.

Por ltimo, tem-se uma fase com taxa de falhas crescente, denominada

mortalidade senil. Este perodo corresponde fase final de vida do item, marcada pelo

desgaste do componente, corroso, fadiga, trincas, deteriorao mecnica, eltrica ou

qumica, entre outros.

Sellitto (2005) destaca que o trmino da vida til, sob o ponto de vista de

confiabilidade, que ocorre quando o item ingressa no perodo de mortalidade senil, no

deve ser confundido com sua obsolescncia do ponto de vista mercadolgico ou

produtivo. No caso de obsolescncia, o item substitudo por haver desaparecido o

valor atribudo funo que desempenha. J ocorrendo o trmino da vida til, a

substituio ocorre por queda na confiabilidade do item em produzir o valor que dele se

espera. Siqueira (2005) distingue vida segura de vida econmica. Naquela, o item opera

at que a probabilidade de falha ultrapasse um patamar de segurana. Nesta, o item

opera enquanto a funo que desempenha continua sendo necessria.

Siqueira (2005) diz que sistemas industriais evoluem na curva da banheira

segundo vrias caractersticas. Lafraia (2001) ressalta que pode no existir alguma fase,

passando-se, por exemplo, da mortalidade infantil para a senil, diretamente. Este o

caso da pesquisa com embreagens, relatada em Sellitto, Borchardt e Arajo (2002).

Sistemas eletrnicos geralmente apresentam mortalidade infantil e depois apenas falhas

aleatrias, estacionando na parte baixa da curva. Tal regio dita sem memria de falha

(failure memoryless), pois a incidncia de uma falha no tempo t no tem correlao com

o tempo at a prxima falha. Em softwares, as falhas de programao geralmente tm

apenas mortalidade infantil, pois uma vez corrigidas, impossvel a reincidncia, j que

no se originam de processos dissipativos de energia. (Rgis Andr Wuttke, Miguel

Afonso Sellitto, 2008)

5.1 Distibuio de Weibull

A anlise de Weibull um mtodo utilizado para modelagem de dados contendo

conjuntos de valores superiores a zero, podendo realizar previses sobre a vida de um

produto, comparar a confiabilidade de projetos e de produtos concorrentes, estabelecer

estatisticamente polticas de garantia, gerenciar os estoques de peas de reposio e

nortear o planejamento de manuteno.

No intuito de se desenvolver um planejamento para manuteno preventiva,

mostra-se importante dispor do conhecimento de tal ferramenta para que se possa

mensurar o risco de falha de um equipamento ou componente especfico e ter uma base

de dados para determinao tima de preventivas.

Esta distribuio indicada principalmente para sistemas que apresentem

componentes em srie, sendo a falha de apenas um de seus componentes responsvel

pela parada de todo o sistema.

Para gerar uma anlise de Weibull, primeiramente devemos levar em

considerao a confiabilidade do sistema. Uma vez que a confiabilidade e o tempo de

falha de um dado componente so eventos complementares, fica evidente a relao

entre o estudo de confiabilidade e o sucesso da manuteno preventiva.

Matematicamente, a confiabilidade representada pela relao a seguir a partir

da f.d.p. caracterstica da distribuio:

Equao 1:

Em que:

C (t) a confiabilidade

f (t) a funo da densidade de probabilidade (f. d. p.) caracterstica da

distribuio

t o perodo de vida til

H outras formas de se parametrizar a distribuio de Weibull mas a expresso

mais abrangente da funo de distribuio de probabilidade deste modelo fazendo uso

de 3 parmetros dada pela expresso desenvolvida por Colossimo & Giolo (2006):

Equao 2:

Em que:

t>0; >0 e >0

Nesta expresso, o parmetro de forma, o parmetro de escala, o

parmetro de posio e t a varivel que define o perodo de vida til, podendo ser

expresso em distncia percorrida (km), em nmero de ciclos (n) ou em tempo de

funcionamento (h).

Nas maioria das anlises de planejamento de manuteno, atribudo valor nulo

ao parmetro uma vez que considera-se o mesmo como representativo da vida inicial

do item em questo. Nesses casos, assume-se = 0 e a Equao 2 pode ser simplificada.

Dessa forma, a distribuio Weibull fica representada na sua forma biparamtrica:

Equao 3:

A partir da substituio desse resultado na Equao 1 temos

Equao 4:

Calculando-se a integral acima, chega-se concluso de que o valor atribudo

confiabilidade pode ser expresso por:

Equao 5:

Agora, deve-se introduzir tambm o conceito da taxa de falhas para prosseguir-

se no estudo da anlise de Weibull. De uma forma geral, a taxa de falhas pode ser

descrita como a razo entre o nmero de falhas num determinado tempo de vida e o

nmero de componentes sujeitos falha. Matematicamente, levando-se em conta a

distribuio Weibull biparamtrica, a taxa de falhas descrita segundo a equao

abaixo:

Equao 6:

Estabelece-se, ento, os principais valores para anlise do comportamento do

equipamento a partir da simples determinao dos parmetros da distribuio de

Weibull.

5.1.1 Relaes entre os Parmetros da Distribuio de Weibull e o Planejamento

da Manuteno

A seguir, so apresentados os parmetros caractersticos da distribuio de

Weibull a fim de se caracterizar seus efeitos no comportamento da funo de densidade

de probabilidade, das curvas de confiabilidade e de taxa de falhas e, consequentemente,

nas estratgias da gesto da manuteno.

5.1.1.1 Parmetro de Forma ()

O parmetro adimensional e interfere no formato da funo de densidade de

probabilidade como descrito abaixo:

Para menor que um, observando-se a funo densidade de probabilidade,

pode-se identificar altas frequncias de falha na parte inicial da vida do equipamento em

estudo. Essas falhas so geralmente denominadas prematuras e esto associadas a

problemas originados no projeto, na instalao ou na operao. Dessa forma, de modo a

amenizar a ocorrncia das mesmas em itens que apresentam tal caracterstica,

necessrio uma anlise baseada no fabricante ou no material.

Para ilustrao, abaixo so apresentadas a FDP, a curva de confiabilidade e a

curva da taxa de falhas para um motor eltrico AC, cuja falha segue uma distribuio

Weibull biparamtrica com = 0,5 e =2000 hrs. A varivel do eixo das abscissas

representa o tempo de vida do item em questo:

Grfico 2: Funo Densidade de Probabilidade para uma Distribuio de Weibull com

parmetros = 0,5 e =2000 hrs

Grfico 3: Confiabilidade para uma Distribuio de Weibull com parmetros = 0,5

e =2000 hrs

Grfico 4: Taxa de Falha para uma Distribuio de Weibull com parmetros = 0,5

e =2000 hrs

Verifica-se que a freqncia de falhas elevada na vida inicial do componente

fazendo com que a confiabilidade do mesmo decresa de forma acelerada neste perodo.

O comportamento da taxa de falhas uma combinao da probabilidade de falha e da

confiabilidade (Equao 6) e evidencia que a ocorrncia de falhas mais elevada na

vida inicial dos itens avaliados, diminuindo drasticamente com o tempo de vida e, a

partir de um dado momento, aproxima-se de um valor constante. Em outras palavras, o

comportamento da taxa de falhas evidencia que em boa parte dos equipamentos

analisados, houve falhas prematuras, defeitos, e os que no falharam at um

determinado tempo de vida, tendem a funcionar segundo as suas caractersticas de

projeto.

No caso de se avaliar um valor de parmetro de forma equivalente a uma

unidade, a funo densidade de probabilidade equivale funo distribuio

exponencial. Para essa hiptese (=1), a taxa de falhas constante e as falhas ocorrem

de forma aleatria. Esse comportamento est associado, sobretudo, s caractersticas de

projeto do equipamento avaliado. Nesse caso, a manuteno corretiva e a manuteno

preventiva so as mais indicadas.

Grfico 5: Funo Densidade de Probabilidade para uma Distribuio de Weibull com

parmetros = 1 e =2000 hrs.

Grfico 6: Confiabilidade para uma Distribuio de Weibull com parmetros = 1

e =2000 hrs.

Grfico 7: Taxa de Falha para uma Distribuio de Weibull com parmetros = 1

e =2000 hrs.

Para fatores de forma superiors a um, por meio do estudo da densidade de

probabilidade, da confiabilidade e da taxa de falhas, possvel determinar o tempo de

vida til do equipamento em torno do qual concentram-se as ocorrncias de falha. Dessa

forma, a partir de tais anlises em conjunto com estudos sobre MTBF (tempos mdios

entre falhas) e FMEA (efeito e modo de falha), h uma base de dados confivel para

elaborao de um plano de manutenes preditivas, visando-se atuar prximo

iminncia dos defeitos predominantes, evitando-se que os mesmos ocorram ou que

gerem custos oramentrios no previstos.

apresentado abaixo um exemplo em que se considera uma distribuio de

Weibull biparamtrica de parmetros =4 e =2000.

Por meio da anlise grfica, conclui-se que em um tempo de vida til equivalente a

1850 horas tem-se uma alta concentrao da densidade de falhas, caracterizando a

existncia de falhas predominantes neste perodo.

Grfico 8: Funo Densidade de Probabilidade para uma Distribuio de Weibull com

Parmetros = 4 e =2000 hrs.

Grfico 9: Confiabilidade para uma Distribuio de Weibull com Parmetros = 4

e =2000 hrs.

Grfico 10: Taxa de Falha para uma Distribuio de Weibull com Parmetros = 4

e =2000 hrs.

5.1.1.2 Parmetro de Escala ()

O parmetro de escala () relaciona-se vida caracterstica de um determinado

componente. Ele descreve e representa uma distncia, tempo ou ciclos transcorridos

desde o incio da atividade at o momento da falha. Nesse sentido, caso no apresente

defeitos, ou falhas prematuras, as falhas predominantes de um determinado componente

que, como abordado anteriormente, esto associadas ao desgaste do mesmo, tendem a

ocorrer nas proximidades de sua vida caracterstica; ou seja, nos casos em que ocorrem

falhas predominantes, as mesmas tendem a concentrar-se nas proximidades do

parmetro de escala. De maneira geral, podemos afirmar que:

Se aumentado, enquanto mantido constante, a distribuio, ou seja, a curva

comea a se estender, esticar para direita e sua altura diminui, ao manter sua forma e

posio.

Se diminudo, enquanto mantido constante, a distribuio comea a se estreitar

para dentro, para esquerda (isto para sua origem ou para 0 ou ), e aumenta a sua

altura.

5.1.2 Determinao do Intervalo timo de Preditiva

Para se ter um perodo como referncia para o menor custo gerado pela manuteno

preditiva, deve-se realizar as seguintes etapas:

i) Anlise da Degradao

ii) Curva da Taxa de Degradao

5.1.2.1 Anlise da Degradao

Para a anlise da degradao, deve-se coletar dados referentes a um fenmeno

que provoque queda da eficincia do equipamento, como vibraes, por exemplo. Aps

a coleta de dados, estabelece-se um limite crtico a partir do valor tolervel para

ocorrncia deste fenmeno e que no acarretar um desvio considervel na operao do

item em estudo e sua consequente queda de performance. Para vibraes, esse limite

deve ser fornecido em mm/s.

Aps a avaliao desses dados iniciais, determina-se a funo degradao. Para

tanto, necessita-se de um software especfico, como o Weibull ++, para que sejam

realizadas anlises de degradao segundo a distribuio de Weibull de trs parmetros.

Para 42 dados de vibraes em sete conjuntos de moto-bomba, o software desenvolve a

seguinte curva de degradao (dados no Anexo 1):

Grfico 11: Curva de Tendncia de Degradao (Fonte: Abraman)

Aps a gerao da curva, o software a analisa dentro das caractersticas da

distribuio de Weibull e estabele os parmetros da mesmo que melhor evidenciam o

comportamento dos dados iniciais. So determinados os fatores de forma, escala e

posio e com eles tem-se a funo degradao. Podem ser obtidos tambm o tempo

mdio para alcance do limite crtico de vibrao estipulado e seu desvio padro.

Para a curva do grfico 2, so gerados os seguintes parmetros:

Fator de forma: = 3,9763

Fator de escala: = 6.963,3956 horas

Fator de posio: = 31.245,90 horas

Tempo mdio para alcance do limite crtico de vibrao:

Mdia: = 37.555,42 horas

Desvio padro para alcance do limite crtico de vibrao:

DP: = 1.585,73 horas

Conclui-se, ento, que do momento de vida inicial nula at 31.245,90 horas, o

conjunto apresentar vibraes dentro de um limite considerado tolervel. Contudo,

aps atingir tal valor, as vibraes sero intensificadas significativamente em funo do

tempo.

A partir dos resultados, a equao da funo degradao dada por:

Equao 7:

98 , 3

39 , 6963

90 , 31245

1 ) (

|

.

|

\

|

=

t

D

e t F

5.1.2.2 Curva da Taxa de Degradao

Com os parmetros gerados pela primeira parte da anlise, gera-se a curva da

taxa de degradao e, a partir de seu estudo, tem-se o intervalo timo para inspees

preditivas.

Como o intervalo timo deve ser aquele que acarretar um menor impacto nos custos de

manuteno, devem ser assumidas hipteses de gastos referentes aos custo mdio por

inspeo (Ki), custo mdio de reparo detectado por inspeo (Kv) e custo mdio de

interveno corretiva (Kc). Com os mdulos desses custos, um modelo matemtico

determina o perodo que se busca.

Modelo matemtico para determinao do perodo:

Equao 8:

Para o exemplo utilizado, assumem-se valores de Ki = 200, Kv = 600 e Kc =

2400, em reais. Com essas hipteses, o Weibull++ gera o seguinte grfico:

Grfico 12: Custos de Manuteno Preditiva em Funo do Tempo

A partir do ponto de mnimo do grfico, tem-se o perodo timo para

programao da manuteno preditiva, ou seja, o perodo em que a realizao da mesma

gerar um menor impacto nos custos, sem afetar a segurana e a operacionalidade do

equipamento. Pela observao do grfico determinado, temos um perodo timo para

manuteno preditiva equivalente a aproximadamente 34.000h.

Com esses dados, somos capazes de desenvolver a Curva da Taxa de

Degradao:

Grfico 13: Curva da Taxa de Degradao

Dois valores importantes devem ser observados: o perodo de 31.246 horas, que

equivale ao intervalo de tempo em que as vibraes ocorrem dentro de um limite

aceitvel, e o intervalo de 2754 horas, que referente ao perodo entre as intervenes

preditivas.

Este ltimo valor obtido pela diferena entre o perodo timo para realizao

da manuteno preditiva (T = 34.000 horas) e o valor do tempo livre de degradao ( =

31.246 horas)

Para maior segurana, uma unidade de PCM experiente programa a realizao

de duas medidas antes do tempo , para aes em caso de degradao acelerada, e

aps o tempo , em caso de degradao normal. O intervalo entre as medidas antes do

tempo ficar a critrio da unidade, dependendo da criticidade do equipamento em

questo e o impacto de sua inoperabilidade.

5.1.3 Determinao do Intervalo timo para Manuteno Detectiva

Neste caso, o intervalo timo corresponde ao perodo entre as inspees que

proporcionar uma maior disponibilidade do equipamento. Para o clculo do mesmo, a

equipe de PCM deve considerar os seguintes parmetros:

T = Intervalo entre as inspees

Tt = Tempo para uma inspeo

Tr = Tempo para reparo de falha indicada por inspeo

Deve-se buscar um intervalo T que maximizar a DF, sendo a disponibilidade

por unidade de tempo uma funo do intervalo entre as intervenes de inspeo,

denotada por A(T) e evidenciada abaixo:

Equao 9:

A(T) =

Admitindo-se a distribuio de Weibull como representativa para as falhas do

item em questo, tem-se:

Equao 10:

Desenvolvendo-se a funo de distribuio de probabilidade representativa da

distribuio de Weibull, tem-se:

Equao 11:

Matematicamente, podemos igualar sua derivada a zero e calcular o ponto de

mximo da equao ou, por meio de programas como o Weibull++, desenvolver sua

soluo grfica.

Assumindo-se um equipamento cujo comportamento assume parmetros de

Weibull equivalentes a = 3,3170, = 1410 horas e t0 = 691,0548 horas e estipulando-

se Tt = 2,5 horas e Tr = 5,16 horas, obtemos o grfico:

Grfico 14: Disponibilidade Fsica em Funo do Tempo

Observando o ponto de mximo do grfico acima, podemos concluir que a

mxima disponibilidade gerada por um intervalo de manuteno detectiva de 1000

horas, sendo este, ento, o intervalo timo.

5.2 Distribuio de Poisson e Dimensionamento de Peas Sobressalentes

Para o estudo do nmero de peas sobressalentes necessrias e para obteno de

uma probabilidade de falhas no tempo, utilizamos a distribuio de Poisson, uma

distribuio discreta e que faz uso de inteiros como variveis randmicas.

No clculo da probabilidade de um nmero de falhas ao longo de um perodo t,

temos:

Equao 12:

Para:

r = nmero de falhas no perodo t

t = intervalo de tempo em anlise, expresso em horas

= taxa de falhas por hora

P(r) = probabilidade de ocorrncia de um nmero de falhas r em um

intervalo t

Agora, almejando uma probabilidade especfica de disponibilidade de uma certa

pea sobressalente, determinamos um nmero de peas necessrias para que tal

probabilidade seja alcanada. Para isso, utilizamos novamente a distribuio de Poisson:

Equao 13:

Em que:

P(n) = Probabilidade de sucesso operacional

n = Nmero de peas sobressalentes

T = Intervalo operacional, expresso em horas

N = Nmero de itens em operao

Pr = Probabilidade de realizao de reparo durante o tempo T

Neste caso, os parmetros da distribuio de Weibull utilizados correspondem a:

= Fator de forma

= Fator de escala

t0 = Perodo livre de falhas

Deve-se lembrar que o fator de forma representa uma caracterstica da falha,

enquanto o fator de escala a vida caracterstica do equipamento.

Com esses valores, fazendo uso das equaes anteriormente explicitadas, pode-

se obter uma soluo grfica em que relacionam-se as probabilidades de sucesso

operacional em funo do nmero de peas sobressalentes disposio da equipe de

manuteno e prontas para serem utilizadas em caso de necessidade de substituio por

falha.

Grfico 15: Probabilidade de Sucesso Operacional em Funo do Nmero de Peas

Sobressalentes Disponveis para um Conjunto de Bombas

Para elaborao do grfico 15, assume-se um intervalo operacional de 1440

horas, um conjunto de 37 bombas em operao e uma probabilidade de 87,68% de

ocorrncia de falha durante o perodo analisado. Os parmetros da distribuio de

Weibull utilizados foram = 3,3170, = 1410,8649 e t0 = 691,0548 horas.

A partir do grfico 15, possvel obter as seguintes relaes:

Probabilidade de

Sucesso Operacional (%)

Nmero de Peas

Sobressalentes

Probabilidade de

Sucesso Operacional (%)

Nmero de Peas

Sobressalentes

3,76 1 85,75 7

11,76 2 92,62 8

25,32 3 96,49 9

42,56 4 98,47 10

60,09 5 99,38 11

74,95 6 99,77 12

Tabela 1: Nmero de Peas Sobressalentes para uma Dada Probabilidade de Sucesso

Operacional

Dessa forma, constri-se uma base de dados para que o responsvel pelo

planejamento de manuteno possa tomar uma deciso quanto ao nmero de peas

sobressalentes necessrias em funo da probabilidade de sucesso operacional mais

confortvel sua gesto em termos oramentrios e de riscos tolerveis de

disponibilidade fsica. Esses limites de riscos aceitveis devem variar quanto

criticidade do equipamento, uma vez que os equipamentos que provocam maior impacto

na produo e possam ser classificados como crticos A, por exemplo, devem ter uma

menor probabilidade de necessidade de reparo sem reposio imediata de seus itens

falhos.

5.3 Distibuio Lognormal

A distribuio Lognormal o mtodo estatstico mais indicado para anlise de

tempo para reparo, da mesma forma que a distribuio de Weibull a que melhor se

adequa para estudos de tempos de falha e a distribuio de Poisson a ideal para

estimativas de peas sobressalentes tendo em vista um risco assumido. Esta distribuio

tambm indicada para modelagem de falhas originadas por causas que se intensificam,

como corroso. A funo de densidade de probabilidade representativa da Lognormal

especificada por:

Equao 14:

A funo acumulada dada por:

Equao 15:

A mdia e o desvio-padro da distribuio so:

Equao 16 e 17:

O uso dessa distribuio permite prever o tempo timo para reparo, ou seja,

aquele que impactar de forma mais amena nos custos da manuteno, sem afetar a

segurana da equipe mantenedora e da operao, alm de garantir a operabilidade do

item e sua disponibilidade fsica. Os dados de tempo de reparo provenientes de um

banco de PCM, constituem material suficiente para que o comportamento de um

equipamento seja modelado pela funo de distribuio de probabilidade e, a partir da

mesma, solues grficas sejam oferecidas e proporcionem um quadro para anlise e

previses de comportamento futuro do item, como sua confiabilidade futura em caso de

solicitao constante do equipamento.

5.4 Testes de Aderncia

Inicialmente, para avaliar a validade de se modelar o comportamento de falhas

de um equipamento segundo um determinado mtodo estatstico, deve-se conhecer a

natureza e complexidade do sistema e avaliar o quanto os dados de manuteno

adequam-se graficamente funo do mtodo escolhido. Aps essa primeira avaliao,

que mostra-se puramente intuitiva, ainda que apresente eficcia, devem-se aplicar os

testes de aderncia. Esses testes so no paramtricos, ou seja, no dependem dos

parmetros populacionais, como mdia e varincia; usam mtodos matemticos e

medem o quanto os dados de reparo ou falha adequam-se ao modelo estatstico optado.

So dois os testes utilizados em PCM: Teste do Qui-Quadrado e Teste

Kolmogorov-Smirnov. Os softwares utilizados para gerar as anlises grficas dos

mtodos estatsticos, como o Proconf 2000 e o Weibull ++ j realizam os clculos

segundo esses testes e fornecem os resultados segundo cada um deles, sendo requisitado

ao Engenheiro responsvel pela manuteno apenas indicar os dados de falha e as

distribuies segundos as quais se deseja analisar o seu comportamento.

5.4.1 Teste do Qui-Quadrado

O teste do Qui-Quadrado um teste de hipteses que tem como objetivo

encontrar um valor da disperso para duas variveis nominais. Ele procura obter um

valor, denominado Qui-Quadrado e simbolizado por 2. Este valor corresponde

disperso entre as duas variveis nominais e fornece a medida com que os valores em

anlise se desviam do esperado. Seu princpio bsico consiste na comparao entre as

frequncias observadas e aquelas que se esperam para um certo evento.

Logo, possvel afirmar-se que um modelo de mtodo estatstico adequado

para descrever o comportamento de falhas de certo equipamento se o valor que o

software indicar como representativo do Qui-Quadrado (2) for muito pequeno,

prximo a zero.

A frmula para clculo do Qui-Quadrado indicada a seguir:

Equao 18:

2 =

5.4.2 Teste Kolmogorov-Smirnov

O teste de Kolmogorov-Smirnov averigua se uma amostra de uma certa

populao proveniente de uma dada distribuio. Ele tem como princpio a

comparao a suas porcentagens para cada nmero real x. As duas porcentagens a se

comparar so: a porcentagem de dados da amostra que equivalem a valores menores ou

iguais a x e a porcentagem da populao inferiores ou iguais a x, considerando-se que a

populao siga uma dada distribuio. Se a diferena dos valores dessas porcentagens

for suficientemente pequena, o teste confirma a adequao da distribuio para

descrever o comportamento da amostra.

6. Estudo de Caso

Analisamos uma empresa atuante no setor de fabricao de garrafas de vidro. A

mesma adota uma cultura ambiental rgida, auto denominando-se empresa verde, e

pertence a um grupo organizacional extremamente forte e competitivo de nvel

internacional e com grande atuao no pas e, por isso, necessita manter seus preos

atrativos e os gastos com manuteno os mnimos possveis. Devido a seu ramo de

atuao, a fbrica dispe de diversos equipamentos trabalhando a altas temperaturas e,

como um forno de fabricao vidreira no pode ter sua produo interrompida devido a

problemas graves relacionados eroso gerada pela variao de temperatura, a

produo ocorre ao longo das 24 horas do dia. Dessa forma, encontramos um quadro de

equipamentos em constante solicitao e uma equipe de trabalho de manuteno

sobrecarregada.

Assim, a implementao de uma clula de PCM mostrou-se importante e, apesar

da Cia em questo dispor de outras unidades fabris com experincia em planejamento e

controle de manuteno, a mesma foi introduzida de forma gradual, sem um projeto de

introduo completo nesta fbrica. A seguir, apresentam-se os resultados encontrados na

empresa e a proposta de implementao dos mtodos de anlise estatsticas de falha no

item de criticidade A que se mostra como grande retentor de HH e de recursos

financeiros. Os dados de falha e reparo dos ltimos dois anos so avaliados e determina-

se a estratgia de manuteno ideal, assim como os perodos timos de realizao de

intervenes.

Nesta unidade em estudo, a clula de PCM responsvel atualmente por:

- Planejamento de Qualidade: Avaliao semanal do cumprimento de calibrao dos

equipamentos crticos

- Planejamento do Meio Ambiente: Consiste na elaborao e divulgao de feedback

semanal sobre as manutenes realizadas na Estao de Tratamento de gua (ETA) da

unidade, desenvolvimento de planilha constando o fluxograma e registro dos status de

funcionamento dos equipamentos da ETA e do acompanhamento dirio do nvel de

gua versus anomalias e paradas de equipamentos.

-Planejamento de Segurana: Corresponde atualizao diria sobre todas as

manutenes realizadas e necessrias geradas a partir da existncia de uma condio

insegura no ambiente fabril

- Planejamento de Manuteno: Equivale avaliao diria da eficincia e anlise da

programao, gerao de relatrios de custos de manuteno (discriminao e

justificativa dos maiores gastos, determinao de gastos por tipo de manuteno e

justificativa das emergenciais e anlise do valor acumulado e da tendncia de gastos em

manuteno), elaborao de dados percentuais sobre o nmero de notas detalhadas por

dia em relao ao nmero de notas abertas no sistema SAP, obteno do Farol de

Apropriao (nmero de ordens executadas em relao ao nmero de ordens emitidas;

estipulado por rea e justificado por cada supervisor), atualizao dos dados de Backlog

(nmero de notas de manuteno no sistema que ainda no passaram pelo processo de

detalhamento), elaborao de espelhos de rota e programao de inspees pedritivas

segundo os critrios da cia (anlise vibracional - mensal, termografia - quadrimestral,

anlise de leo - bimestral e anlise de leo transformador - semestral)

- Planejamento de Gesto: Elaborao de GAP de Engagement da Unidade de Gesto e

gerao de Plano de Ao do GAP e atualizao constante da matriz RACI (matriz que

designa os responsveis por cada tarefa e etapa) de detalhamento de nota. Esse

planejamento responsvel por avaliar a defasagem dos resultados obtidos e os

esperados, alm de desenvolver planos de ao para que se possa reverter quadros de

resultados insatisfatrios frente s expectativas, alm de atribuir responsveis por cada

fase do detalhamento.

Seguindo essas atribuies de acordo com os padres organizacionais, a clula

de PCM dessa unidade fabril se mostra fortemente gerencial, com grande capacidade de

anlise de recursos e identificao de pontos que requerem maiores investimentos.

Entretanto, sua grande experincia em gesto de recursos se contrape administrao

da equipe de funcionrios prprios e terceiros. Uma anlise swot (estudo de foras,

fraquezas, oportunidades e ameaas do ingls: strength, weakness, opportunity and

threat) foi elaborada e apresentada a empresa contendo a profunda investigao dos

maiores impactos oramentrios como o principal ponto de fora do PCM. Os pontos

que constituem fraquezas e oportunidades de melhoria so identificados a seguir.

Devido a uma implementao progressiva, sem a contratao prvia do corpo de

funcionrios de PCM e estudo junto rea de processo, alm da inexistncia de um

projeto de introduo completo, constataram-se inicialmente os principais pontos

negativos na rotina da clula:

- Baixo nmero de preditivas frente ao tamanho da planta fabril

- Altos gastos com manutenes emergenciais

- Gerao de ordens sem realizao de pedido de materiais necessrios para sua

execuo

- Demora na aprovao de Requisies de Compras

- responsvel pela empresa terceirizada responde diretamente ao gestor de PCM

mas no se apresenta s reunies de planejamento e programao de manuteno

- Implementao tardia de software de programao: adoo do programa SIGMA

apenas aps dois anos do incio dos trabalhos na fbrica

- M utilizao do SIGMA: disponibilizao de HH (hora-homem) de tcnicos de

manuteno em perodo de frias

- Falta de integrao com as demais reas

- Arborescncia incompleta

- Disponibilizao fsica de materiais para manuteno divergente dos nmeros

encontrados no SAP

- Alta taxa de reprogramao

- Alto backlog

- Permanncia de notas sem detalhamento por mais de duas semanas no sistema

superior ao limite de tolerncia dentro dos padres da Companhia.

- Gerao de ordens de manuteno a partir de notas criadas sem priorizao

O maior empecilho para a otimizao da produo, entretanto, consiste nas

falhas constantes de um equipamento crtica A da empresa: o scrappper. O Scrapper

um equipamento responsvel por filtrar os gases provenientes do forno e sua

manuteno tratada como prioridade na fbrica, sendo realizada apenas pela empresa

terceirizada parceira da organizao. Em 2011, a realizao de uma manuteno

preventiva foi cancelada tendo em vista a necessidade de reduo de gastos da

Engenharia. No incio de 2012, uma sucesso de falhas e necessidade de corretivas

foram observadas, aumentando consideravelmente a concentrao de recursos da

manuteno neste equipamento.

Foram apresentados empresa alguns resultados provenientes de fbricas de

outros ramos mas que atuam na mesma zona industrial e que decidiram por utilizar

mtodos estatsticos nas anlises de perodos de reparo e falhas. O intuito de

introduzirem-se esses resultados equipe de PCM da fbrica vidreira foi justificar a

utilizao dos distribuies de Weibull e Lognormal, comprovar a eficcia das mesmas

e demonstrar que possvel treinar uma equipe tcnica para lidar com as funes de

distribuio de probabilidade, alm de evidenciar a melhor estratgia de manuteno

para o scrapper.

A empresa em questo localiza-se no mesmo centro industrial e atua

desenvolvendo pneus de automveis em grande escala, com distribuio nacional. Os

dados em anlise so oriundos da evoluo ao longo de dois anos de aplicao de um

modelo de PCM em que rigorosas prticas de reduo de backlog, utilizao do mtodo

de Weibull, Lognormal e distribuio de Poisson so registrados.