Professional Documents

Culture Documents

Bab Ii

Uploaded by

GovindraOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Bab Ii

Uploaded by

GovindraCopyright:

Available Formats

BAB II

PEMILIHAN DAN URAIAN PROSES

Usaha produksi dalam pabrik kimia membutuhkan berbagai sistem proses dan

sistem pemroses yang dirangkai dalam suatu sistem proses produksi yang disebut

teknologi proses. Secara garis besar, sistem proses utama dari sebuah pabrik kimia

adalah sistem reaksi serta sistem pemisahan dan pemurnian.

A.

Jenis-jenis Proses Pembuatan Margarin

Ada beberapa metoda yang digunakan untuk memodifikasi lemak dan

minyak menjadi margarin yaitu:

1. Hidrogenasi

Hidrogenasi adalah suatu proses yang dilakukan dengan tujuan untuk

memungkinkan mengubah minyak nabati menjadi bentuk lemak yang

biasa digunakan banyak orang dengan rasa yang lebih stabil dan harga

yang lebih murah.

Proses hidrogenasi dilakukan untuk dua alasan yaitu untuk merubah

minyak atau lemak ke bentuk fisik yang lebih mudah penanganannya,

dan untuk meningkatkan kestabilan oksidatif. Kestabilan rasa dibutuhkan

untuk menjaga produk lebih tahan lama setelah pemrosesan dan

pengepakan.

20

Hidrogenasi katalitik pada fasa cair adalah salah satu reaksi yang paling

penting dan kompleks dalam memproses lemak dan minyak pangan.

Hidrogenasi lemak adalah penjenuhan sederhana ikatan rangkap pada

lemak tak jenuh dengan hidrogen, menggunakan katalis nikel.

Hidrogenasi hanya dapat terjadi jika ketiga reaktan berada dalam satu

tempat bersama, yaitu lemak tak jenuh, gas hidrogen, dan katalis. Gas

hidrogen harus larut ke dalam minyak cair sebelum dapat berdifusi

melalui cairan itu menuju permukaan katalis padat. Masing-masing

Trigliserida asam lemak tak jenuh yang terserap dapat bereaksi dengan

atom hidrogen untuk menjenuhkan ikatan rangkap. Adapun variabel

operasi yang mempengaruhi produk hidrogenasi adalah sebagai berikut:

a. Temperatur

Seperti kebanyakan reaksi kimia lainnya, reaksi hidrogenasi akan

berlangsung lebih cepat jika temperatur semakin meningkat.

Temperatur maksimum untuk proses hidrogenasi berkisar antara 450500oF

b. Kecepatan pengadukan

Fungsi pengadukan adalah untuk mensuplai hidrogen terlarut ke

permukaan katalis. Namun reaksi harus diaduk untuk pendistribusian

panas dan suspensi katalis ke seluruh minyak agar terjadi

keseragaman reaksi.

c. Tekanan hidrogen di dalam reaktor

Proses hidrogenasi biasanya berlangsung pada tekanan yang sama

21

dengan tekanan hidrogen yang berkisar antara 0,7- 9 bar. Pada tekanan

yang rendah, gas hidrogen yang larut dalam minyak tidak dapat

menutupi permukaan katalis, namun pada tekanan yang tinggi

hidrogen dapat menjenuhkan ikatan rangkap.

d. Jumlah katalis

Reaksi hidrogenasi akan bertambah cepat seiring bertambahnya

jumlah katalis sampai pada titik tertentu. Peningkatan tersebut terjadi

karena bertambahnya permukaan aktif katalis.

e. Tipe katalis

Katalis yang biasanya digunakan untuk reaksi hidrogenasi adalah

nikel. Aktifitas katalis tergantung pada banyaknya sisi aktif yang

tersedia untuk berlangsungnya proses hidrogenasi.

f. Kemurnian gas hidrogen

g. Kualitas bahan baku

(OBrien, 2009)

Secara kimia, tahap-tahap hidrogenasi adalah sebagai berikut:

a. Ikatan rangkap terabsorbsi (melalui interaksi) ke permukaan dari

katalis logam

b. Sebuah atom hidrogen ditransfer dari permukaan katalis logam ke

salah satu atom karbon di dalam ikatan rangkap, dan atom karbon

yang lain berikatan dengan permukaan atom logam.

c. Atom hidrogen kedua ditransfer dari permukaan katalis logam ke

atom karbon tersebut. (Nienaber, 1996)

22

Adapun reaksinya sebagai berikut :

H2, Ni

R-CH=CH-CH2-COOH

R-CH2-CH2-COOH

(Ketaren, 1986)

2. Interesterifikasi

Interesterifikasi adalah suatu reaksi dimana ester trigliserida atau ester

Trigliserida asam lemak diubah menjadi ester lain melalui reaksi dengan

suatu alkohol (alkoholisis), asam lemak (asidolisis), dan transesterifikasi.

Interesterifikasi meliputi penataan ulang atau randomisasi residu asil

dalam triasilgliserol dan selanjutnya menghasilkan lemak atau minyak

dengan sifat-sifat baru.

Pada trigliserida, interesterifikasi dapat dilakukan dengan dua proses

yaitu pertukaran intermolekuler dan intramolekuler. Interesterifikasi

dapat terjadi dengan adanya katalis kimia (interesterifikasi kimia) atau

dengan adanya biokatalis enzim (interesterifikasi enzimatik).

Interesterifikasi kimia menghasilkan suatu randomisasi gugus asil dalam

trigliserida. Interesterifikasi dapat terjadi tanpa menggunakan katalis,

namun membutuhkan temperatur yang sangat tinggi, pencapaian

kesetimbangan lamban, trigliserida akan mengalami dekomposisi dan

polimerisasi serta banyak menghasilkan asam lemak bebas. Suhu yang

dibutuhkan terjadinya interesterifikasi tanpa katalis mencapai 300oC

bahkan lebih tinggi. Untuk itu digunakan katalis yang dapat

23

mempercepat reaksi dan merendahkan temperatur. Ada beberapa katalis

yang dapat digunakan dalam reaksi interesterifikasi. Interesterifikasi

kimia terutama diaplikasikan dalam memproduksi margarin dan spread

tanpa proses hidrogenasi untuk menghindari terbentuknya trans asam

lemak. Adapun reaksi interesterifikasi kimia adalah sebagai berikut:

Sedangkan intesterifikasi enzimatik sering menggunakan enzim lipase

untuk mengkatalisisnya. Enzim yang terutama dihasilkan dari bakteri,

khamir, dan fungi ini mengkatalisis hidrolisa triasilgliserol, diasilgliserol,

dan asam lemak bebas. Sifat dari enzim dapat efektif jika prosedur dan

kondisi reaksi benar terjaga. Keuntungan lipase dibandingkan katalis

kimia, yaitu enzim dapat terurai didalam sehingga tidak merusak

lingkungan, enzim berfungsi pada kondisi reaksi yang rendah. Namun

reaksinya sulit dikontrol dan biayanya tinggi. (Barus, 2008)

B.

Pemilihan Proses Pembuatan Margarin

Pada umumnya pembuatan margarin dapat dilakukan melalui 2 proses, yaitu

hidrogenasi dan interesterifikasi. Namun, dengan adanya beberapa

pertimbangan pembuatan margarin dengan proses hidrogenasi yang dipilih.

24

Perbandingan setiap proses pada pembuatan margarin adalah sebagai

berikut:

Tabel 2.1. Perbandingan Proses Pembuatan Margarin

Faktor

Pembanding

Tekanan

Temperatur

Konversi

HR

G

Waktu reaksi

Keuntungan

kekurangan

Jenis Proses

Interesterifikasi

0-0,6668 kPa(3)

250oC(3)

10-25%(3)

703.890 KJ/Kmol

-216.590 KJ/Kmol

2 - 6 jam(3)

Nilai ketidakjenuhan atau

kejenuhan minyak yang

di proses tidak

mengalami perubahan.(1)

Hidrogenasi

6 atm(2)

175oC(2)(6)

30-70%(2)

-420.400 KJ/Kmol

-266.300 KJ/Kmol

2 jam(2)

a. Minyak lebih stabil terhadap

proses oksidasi, sehingga

tahan disimpan dalam waktu

yang lebih lama.(5)

b.Minyak yang dihasilkan

berbentuk padat, sehingga

memudahkan proses

pembuatan margarin,

pembungkusan dan

transportasi.(5)

c. Katalis Ni yang digunakan

harganya murah dan mudah

dipisahkan dari produk.(4)

Rasa dan bau spesifik minyak

akan hilang dan nilai gizi

akan turun. (5)

a. interesterifikasi

dilakukan dengan

pencampuran bahan

dari proses lain seperti

fraksinasi dan

hidrogenasi, yang

bertujuan untuk

meningkatkan sifat

fisika dan kimia

minyak.

b. Proses harus dijaga

sangat anhydrous

karena katalis NaOCH3

yang digunakan, agar

Na tidak bereaksi

dengan air

(eksplosif).(3)

Sumber : (1) Gunstone, 2005; (2) Othmer,1969; (3) Akoh, 2008; (4) Lee,

2006; (5) Sumardjo, 2006; (6) Perry,1999; hal 23-47

25

Selain itu pemilihan proses juga didasarkan pada perhitungan keuntungan

yang akan diperoleh, berikut adalah perbandingan keuntungan antara kedua

proses tersebut.

Proses Hidrogenasi

Kapasitas Produksi

= 40.000 ton

BM Margarin

= BM margaric acid = 270, 44 ton/ ton mol

Kapasitas Produksi (mol)

= 147,9071 ton mol

Reaksi yang terjadi saat proses hidrogenasi adalah

H2, Ni

R-CH=CH-CH2-COOH

R-CH2-CH2-COOH

(Ketaren, 1986)

Dengan Basis 100 kmol

Tabel 2.2.Komposisi CPO

Komponen

Kandungan(%)

Trigliserida asam Palmitat

41

Trigliserida asam Miristat

1,169

Trigliserida asam Stearat

3,6

Trigliserida asam Linoleat

8

Trigliserida asam Oleat

41

Total

Tabel 2.3.Komposisi Produk Margarin

Komponen

Kandungan(%)

Trigliserida asam Palmitat

43,6

Trigliserida asam Miristat

1

Trigliserida asam Stearat

19

Trigliserida asam Linoleat

0

Trigliserida asam Oleat

35,8

Total

kmol

41

1,169

3,6

8

41

kmol

43,6

1

19

0

35,8

BM

256

228

284

280

282

BM

256

228

284

280

282

Kg

10.496

266,532

1.022,4

2.240

11.562

25.586,932

Kg

11.161,6

228

5.396

0

10.095,6

26.653,2

26

Dengan 25.586,932 kg CPO diperoleh 26.653,2 kg margarin, maka untuk

memproduksi 40.000 ton margarin diperlukan 38.399.789,89 kg CPO.

H2 yang dibutuhkan (kmol) = Trigliserida linoleat dan oleat bereaksi (kmol)

= 13,2 kmol

Massa H2 yang dibutuhkan = 26,4 kg untuk 26.653,2 kg margarin, maka

untuk 40.000 ton margarin diperlukan 39.620,0081 kg

Harga CPO

= 38.399.789,89 kg x US$ 1,2

= US$ 46.079.747,87

Harga H2

= 39.620,0081 kg x US $ 3,5

= US$ 138.670,0284

Harga total bahan baku

= US$ 46.218.417,9

Harga Margarin

= 40.000.000 kg x US$ 2,1

= US$ 84.000.000

Keuntungan

= US$ 37.781.582,1

Proses Interesterifikasi

Dengan asumsi banyaknya minyak yang diperlukan untuk menghasilkan

margarin sama, maka kebutuhan minyak :

Minyak jagung

= 19.199.894,95 kg

Minyak CPO

= 19.199.894,95 kg

Harga minyak jagung

= 19.199.894,95 kg x US$ 1,8418

= US$ 35.362.366,51

Harga CPO

= 19.199.894,95 kg x US$1,2

27

= US$ 23.039.873,94

Harga Total Bahan Baku

= US$ 58.402.240,45

Keuntungan

=US$ 25.597.759,55

Berdasarkan uraian di atas maka dalam pra-prancangan pabrik pembuatan

margarin dari CPO digunakan metoda hidrogenasi untuk memodifikasi

CPO. Alasan pemilihan metoda hidrogenasi adalah sebagai berikut :

a. CPO yang dihasilkan dari proses hidrogenasi lebih stabil, sehingga tahan

disimpan dalam waktu yang lebih lama.

b. Minyak yang dihasilkan dari proses hidrogenasi berbentuk padat,

sehingga memudahkan pemrosesan, pengepakan, dan transportasi

c. Katalis nikel yang digunakan pada proses hidrogenasi dapat diperoleh

dengan harga murah, dan mudah penanganannya (mudah dipisahkan dari

produknya dan dapat di gunakan kembali). Lain halnya dengan katalis

NaOCH3 yang digunakan pada proses transesterifikasi yang bersifat

eksplosif jika terkena air.

d. Konversi pada proses hidrogenasi lebih tinggi.

e. Proses lebih ekonomis, hingga keuntungan yang dihasilkan lebih besar.

C.

Uraian Proses Pembuatan Margarin

1. Pemurnian Minyak Kelapa Sawit (CPO)

a. Proses Bleaching (AD-101 dan AD-102)

CPO dari storage tank (ST-101) dipanaskan dalam pre-heater (HE-101)

pada suhu 60oC untuk mempermudah proses bleaching. Tujuan dari

28

proses bleaching adalah untuk menghilangkan zat-zat warna yang tidak

disukai dalam minyak serta kanduangan pengotor seperti karoten,

tokoferol, Fe (III) dan Cu (II) dengan cara melewatkan minyak pada bed

di dalam vessel yang berisi adsorben arang aktif (activated carbon).

Sistem Adsorpsi pada bleaching ini juga menggunakan sistem lead and

leg (bergantian). Diharapkan impurities-impurities pada minyak kelapa

sawit seperti zat-zat warna serta logam-logam yang terkandung

didalamnya bisa teradsorpsi dengan menggunakan arang aktif.

b. Proses Pemisahan asam Lemak Bebas dari CPO (FD-101)

Proses ini merupakan proses pemurnian minyak yang bertujuan untuk

menghilangkan bau dan rasa yang tidak enak dalam minyak. Minyak

yang telah dibleaching kemudian dimasukkan ke dalam Heater (HE-102)

untuk dipanaskan hingga suhu 225oC pada tekanan 1 atm (gauge) untuk

mengangkut senyawa-senyawa yang dapat menguap. Setelah itu masuk

ke dalam tangki Flash Drum (FD-101) untuk dipisahkan Trigliserida

asam lemak bebasnya dengan minyak lalu didinginkan dengan cara

mengalirkan minyak ke alat pre heater (HE-101) yang digunakan

panasnya untuk memanaskan minyak di awal proses sehingga suhu

sebelum masuk reaktor menjadi 209,1337oC.

2. Reaksi Hidrogenasi dan Emulsifikasi

a. Proses Reaksi Hidrogenasi (RE-201 dan RE-202)

CPO yang diperoleh dari keluaran FD-101 diumpankan langsung ke

29

Reaktor Hidrogenasi yang disusun seri dengan tekanan operasi 6 atm dan

temperatur operasi 180oC (RE-201) dan 175oC (RE-202) dengan

dialirkan melalui pompa kebagian atas reaktor. Gas hidrogen yang

dihasilkan dari plant hidrogen pada suhu 180oC dan tekanan 8 atm

dialirkan melalui sistem perpipaan ke plant margarin lalu dimasukkan ke

dalam Reaktor Hidrogenasi (RE-201) melalui sparger pada bagian

bawah reaktor. Di reaktor terjadi reaksi pemutusan ikatan rangkap yang

bertujuan untuk mengurangi ketidakjenuhan CPO sehingga CPO yang

dihasilkan lebih stabil terhadap oksidasi dan tahan untuk diproses lebih

lanjut (Ketaren, 1986). Reaksi berlangsung pada suhu 180oC dan tekanan

6 atm (Othmer, Vol 10). Adapun reaksinya sebagai berikut :

Trigliserida asam Linoleat Trigliserida asam Oleat Trigliserida asam Stearat

Dengan konversi 100% untuk linoleat dan 41% untuk oleat.

Hasil hidrogenasi merupakan CPO yang telah dimodifikasi dengan

proses hidrogenasi dalam fasa cair dengan temperatur 180 0C dan

tekanan 6 atm, kemudian dialirkan ke FD-201 yang bertekanan 5 atm

untuk dipisahkan antara gas hidrogen sisa dengan minyak yang

terhidrogenasi, lalu minyak tersebut dialirkan ke dalam Cooler (CO-301)

untuk didinginkan suhunya hingga 48 0C.

b. Proses Emulsifikasi (ET-301)

Proses emulsifikasi bertujuan untuk mengemulsikan minyak dengan cara

penambahan emulsifier fase cair dan fase minyak pada suhu 80oC dengan

tekanan 5 atm (Shahidi, Vol 4, 2005; hal 63). Pada ET-301 minyak

30

ditambahkan larutan pengemulsifikasi dari Solution Tank (SO-301) yang

terdiri dari vitamin A, Palmitat- karoten, flavor (diasetil), dan skim milk

untuk menambah gizi dan memberi rasa, lechitin dan garam untuk

memberi rasa asin, dan natrium benzoat sebagai pengawet.

3. Solidifikasi dan Packing

a. Proses Solidifikasi (SD-301)

Dalam tahap ini terjadi perubahan fasa minyak dari cair menjadi semi

padat, dimana minyak yang telah diemulsifikasi dengan suhu 80oC

diturunkan suhunya menjadi 20oC. Pendinginan mendadak tersebut

mengakibatkan terbentuknya semi padatan plastis dan inti margarine

halus. Solidator yang digunakan dalam proses solidifikasi ini

menggunakan NH3 sebagai media pendingin.

b. Proses Packing (WH-401)

Margarin yang dihasilkan dari proses solidifikasi siap untuk di kemas di

dalam kemasan kantong plastik. Setelah dilakukan pengemasan

kemudian produk margarin di simpan ke dalam gudang produk

margarine (WH-401).

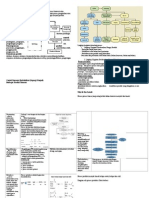

Adapun diagram alir proses produksi margarin adalah sebagai berikut :

31

Gambar 2.1. Blok Diagram Proses Pembuatan Margarin

You might also like

- BAB 2 KecubDocument21 pagesBAB 2 KecubDika MasiversNo ratings yet

- MargarinDocument15 pagesMargarinAnonymous dZ5pVRmNo ratings yet

- Modul Pembuatan ProdukDocument17 pagesModul Pembuatan ProdukYemima KurniaNo ratings yet

- GliserinDocument16 pagesGliserinHermana Setti TariganNo ratings yet

- Pemanfaatan Turunan Fatty AcidDocument8 pagesPemanfaatan Turunan Fatty AcidDila FadilaNo ratings yet

- Laporan Praktikum Proses Teknik KimiaDocument30 pagesLaporan Praktikum Proses Teknik KimiaEka Sri AstutiNo ratings yet

- Makalah GliserolDocument10 pagesMakalah GliserolDewi SrianaNo ratings yet

- Kelompok BiodieselDocument17 pagesKelompok BiodieselRinaldo JuntakNo ratings yet

- Kelompok 1 - Modul Fat SplittingDocument10 pagesKelompok 1 - Modul Fat SplittingSilvia SembiringNo ratings yet

- Proses OleochemicalDocument3 pagesProses OleochemicalFrank Dempsy100% (2)

- BIODIESEL Dari CPODocument9 pagesBIODIESEL Dari CPOsalwajodyNo ratings yet

- Fat SplittingDocument15 pagesFat SplittingBayu Eldino PutraNo ratings yet

- Proses Pembuatan MargarinDocument5 pagesProses Pembuatan Margarinarbotomo_marbun0% (1)

- 1.4. Tinjauan Pustaka 1.4.1. Proses Pembuatan Asam StearatDocument6 pages1.4. Tinjauan Pustaka 1.4.1. Proses Pembuatan Asam StearatAtikah DestyaNo ratings yet

- Pembuatan Biodiesel Melalui Proses Trans Esterifikasi Dua TahapDocument2 pagesPembuatan Biodiesel Melalui Proses Trans Esterifikasi Dua TahapGEK INDINo ratings yet

- Prarancang Pabrik Sabun Padat Dari Refined Bleached and Deodorized Palm StearinDocument3 pagesPrarancang Pabrik Sabun Padat Dari Refined Bleached and Deodorized Palm StearinBagas CahyadiNo ratings yet

- Prarancang Pabrik Sabun Padat Dari Refined Bleached and Deodorized Palm StearinDocument3 pagesPrarancang Pabrik Sabun Padat Dari Refined Bleached and Deodorized Palm StearinBagas CahyadiNo ratings yet

- Refenery (Kilang Minyak) Kel.6Document14 pagesRefenery (Kilang Minyak) Kel.6Fredy SiswantoNo ratings yet

- 2.3.1 Pembuatan Fatty Alcohol 2.3.1.1 Reaksi Kimia HidrogenasiDocument5 pages2.3.1 Pembuatan Fatty Alcohol 2.3.1.1 Reaksi Kimia HidrogenasiRahmadPRtgNo ratings yet

- Macam-Macam Seleksi ProsesDocument8 pagesMacam-Macam Seleksi Proseslogik4_rx2No ratings yet

- Pemanfaatan Minyak Jelantah Menjadi BiogasDocument12 pagesPemanfaatan Minyak Jelantah Menjadi Biogasmuhammad nurhidayatNo ratings yet

- Macam Proses Fat SplittingDocument8 pagesMacam Proses Fat SplittingAnwar IskandarNo ratings yet

- Bab 2Document9 pagesBab 2Tri YaniNo ratings yet

- Jawaban AgroDocument5 pagesJawaban AgroNancy Agalalis SibaraniNo ratings yet

- TK BiodieselDocument8 pagesTK BiodieselElsagita SiagianNo ratings yet

- Prarancangan Pabrik Gliserol Dari CPODocument14 pagesPrarancangan Pabrik Gliserol Dari CPOEliza NANo ratings yet

- Uas Tek. Lemak Minyak Herfin Novia SariDocument2 pagesUas Tek. Lemak Minyak Herfin Novia Sariherfin novia sariNo ratings yet

- Text - Proses Industri HidrogenasiDocument9 pagesText - Proses Industri HidrogenasiMonika SheciliaNo ratings yet

- Proses Konversi Pada Fraksi Minyak BumiDocument8 pagesProses Konversi Pada Fraksi Minyak BumiThohaioh NoerNo ratings yet

- BAB 2 (Refining Dan Biodiesel)Document5 pagesBAB 2 (Refining Dan Biodiesel)Ulvi Al ZidaneNo ratings yet

- Pembuatan Biodiesel Dari Minyak Bunga Matahari OlehDocument6 pagesPembuatan Biodiesel Dari Minyak Bunga Matahari OlehaexmooNo ratings yet

- Pembuatan Produk Biodiesel Dari Minyak Goreng Bekas Dengan Cara Esterifikasi Dan TransesterifikasiDocument6 pagesPembuatan Produk Biodiesel Dari Minyak Goreng Bekas Dengan Cara Esterifikasi Dan TransesterifikasiNaldi70No ratings yet

- Gliserin Dari Kelapa Sawit-1Document8 pagesGliserin Dari Kelapa Sawit-1Kimi Baen YoeNo ratings yet

- FAtty AcidDocument7 pagesFAtty AcidBlAck ShinNeNo ratings yet

- 431 844 1 SMDocument8 pages431 844 1 SMZemia SurbaktiNo ratings yet

- HidrogenasiDocument11 pagesHidrogenasiViodita RizkiNo ratings yet

- Kuis Kelapa Sawit - Nalia Tasya Gunawan - 95211034Document2 pagesKuis Kelapa Sawit - Nalia Tasya Gunawan - 95211034Nalia TasyaNo ratings yet

- Pengolahan Dasar Produk Minyak BumiDocument7 pagesPengolahan Dasar Produk Minyak BumiNurulNo ratings yet

- BAB IV Sintesis Metil EsterDocument13 pagesBAB IV Sintesis Metil EsterRizki Alfi Muhammad0% (1)

- Bab Ii FixDocument11 pagesBab Ii FixAden Syahrullah TariganNo ratings yet

- Tugas Sintesa Simulasi ProsesDocument8 pagesTugas Sintesa Simulasi ProsesAnjas Dian PratamaNo ratings yet

- OLZIAN. Proses Produksi Biodiesel Menggunakan Katalis BasaDocument12 pagesOLZIAN. Proses Produksi Biodiesel Menggunakan Katalis BasaOllNo ratings yet

- Produksi BiodieselDocument4 pagesProduksi BiodieselcafungbungaadeliaNo ratings yet

- Macam Proses Fat SplittingDocument8 pagesMacam Proses Fat SplittingImam ZEXNo ratings yet

- Pembuatan BiodieselDocument16 pagesPembuatan BiodieselAhmad AminollahNo ratings yet

- 2 Proses Dan Produk Kilang Keselamatan Kilang 20Document75 pages2 Proses Dan Produk Kilang Keselamatan Kilang 20Stengky OsunAiNo ratings yet

- Elsafanie Silalahi - Fat Spiliting - Ppik - D3BTK22Document16 pagesElsafanie Silalahi - Fat Spiliting - Ppik - D3BTK22Elsafanie Silalahi 2207036234No ratings yet

- Pembuatan BiodieselDocument18 pagesPembuatan BiodieselMaya ElvisaNo ratings yet

- Pengolahan Minyak JelantahDocument3 pagesPengolahan Minyak JelantahtiwiNo ratings yet

- GLISEROLDocument11 pagesGLISEROLFarista Galuh SandraNo ratings yet

- Pembuatan Biodiesel Dari CPODocument26 pagesPembuatan Biodiesel Dari CPOjejenaclNo ratings yet

- Rangkuman Minyak Dan LemakDocument10 pagesRangkuman Minyak Dan LemakFaikar MarzuqNo ratings yet

- Review Journal Kimia Pemisahan Dan PemurnianDocument3 pagesReview Journal Kimia Pemisahan Dan Pemurniannurul hidayah atikaNo ratings yet

- Proses FA Dan GlyDocument3 pagesProses FA Dan GlyJoel ArvendoNo ratings yet

- Laporan Metil EsterDocument15 pagesLaporan Metil EsterNurul FathatunNo ratings yet

- Bab IiDocument16 pagesBab Iigalih prasiwantoNo ratings yet

- PengilanganDocument11 pagesPengilanganNia Adha RyantieNo ratings yet

- IGI353 Manajemen Industri Pelayanan Makanan Pertemuan 1Document21 pagesIGI353 Manajemen Industri Pelayanan Makanan Pertemuan 1Govindra100% (1)

- BAB I Pabtik MargarinDocument15 pagesBAB I Pabtik MargarinGovindraNo ratings yet

- AppendixDocument97 pagesAppendixGovindraNo ratings yet

- Bab II Uraian Proses Pembuatan MargarinDocument11 pagesBab II Uraian Proses Pembuatan MargarinGovindraNo ratings yet

- Proposal KP PG Jati RotoDocument9 pagesProposal KP PG Jati RotoGovindraNo ratings yet