Professional Documents

Culture Documents

Cables de Acero... Insp - Cables - Acero

Uploaded by

deimer777Original Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Cables de Acero... Insp - Cables - Acero

Uploaded by

deimer777Copyright:

Available Formats

La Inspección de Cables de Acero

Los cables de acero se fabrican de filamentos de alambre entrelazados y el número de

alambres comúnmente usado es de 4, 7, 12, 19 y 37. Normalmente los alambres son

entrelazados en filamentos en la dirección opuesta al giro del filamento en el cable. Como

regla básica a mayor número de alambres en el filamento, se tendrá mayor flexibilidad del

cable. Por el contrario, a menor número de alambres, se tendrán un cable mas rígido.

El cable de Acero y sus Elementos:

El Cable de Acero es una máquina simple, que está compuesto de un conjunto de elementos

que transmiten fuerzas, movimientos y energía entre dos puntos, de una manera

predeterminada para lograr un fin deseado.

La historia de los cables de acero, nos lleva al periodo de 1849 a 1889, que fue cuando la

mayoría de las formas básicas de cable de acero, que actualmente continúan en uso, se

desarrollaron. Previamente, en Alemania, se habían desarrollado cables que se utilizaron en

minería y que consistían en tres secciones de alambre del mismo tamaño, de hierro forjado,

que se entrelazaban entre ellos a mano, para hacer un filamento. Después, tres o cuatro

filamentos mas, se entrelazaban entre sí, para formar el cable de acero, muy rudimentario.

Estos cables hechos a mano, fueron conocidos como “Cables Albert”, debido al oficial

minero en las montañas de las minas de plata de Harz, que promocionaba su uso. Estos

cables no eran muy flexibles, pero resultaron superiores a las cadenas que tendían a

romperse sin advertencia. Desafortunadamente, el tedioso proceso de fabricarlas, impidió el

uso en otras áreas, ya que ninguna tenía un corazón que soportara los filamentos exteriores.

Se abandonó su uso en 1850.

Mientras tanto, en Londres, Andrew Smith, experimentaba varias formas de anclar los

barcos al muelle utilizando cables de acero. Así, al abrirse el negocio del ferrocarril

Blackwall, utilizó la técnica de las cuerdas de cáñamo en este negocio. Al mismo tiempo,

otro inglés, Robert Newall, notó la conveniencia de utilizar maquinaria en lugar del torcido

a mano, que fue probado con éxito en el negocio del ferrocarril, lo que los llevó a una

disputa de patentes en 1845, mismo que al final condujo a la fusión de ambas compañías,

como Smith and Newall y continúan hasta la fecha.

Smith, pronto dejó Inglaterra con la fiebre del oro en California. El estilo del cable de

Newall, que era fabricado de seis filamentos, cada uno con su respectiva fibra en el núcleo

y todos retorcidos helicoidalmente sobre un núcleo central, pronto dominó el mercado

Inglés. Sin embargo, la mayor contribución inglesa a la industria, fue la idea de hacer los

filamentos en una máquina conocida como trefiladora.

Ing. Manuel Haces Valdez correo@manuelhaces.com Página 1 de 39

La Inspección de Cables de Acero

Los ferrocarriles y los cables de alambre, caminaron a la par, ya que se conocieron los

experimentos de los ingleses y alemanes, que se difundieron rapidamente en los Estados

Unidos. Previamente al advenimiento de la locomotora a vapor, los primeros ferrocarriles

lograron subir grandes elevaciones mediante una combinación de grúas con cuerda de

cáñamo y descenso por gravedad, que operaban muy similarmente a los modernos sistemas

para el transporte de esquiadores.

En Pensilvania, un sistema de transportación a campo traviesa, conocido como Allegheny

Portage RR, aceptaron probar un cable de acero hecho a mano en 1842, como sustituto a los

cables de cáñamo, que tendían a pudrirse en poco menos de un año. La prueba fue

satisfactoria y la compañía cambió a cables de alambre. Esto atrajo la atención de la

compañía Morris Transportation System en New Jersey y a muchas mas compañías de

transporte de carbón, incluyendo a Delaware & Hudson Co. en New York y Lehigh Co. en

Pensilvania. Estos cables de acero, fueron nombrados por el topógrafo John Roebling. Que

aunque él retorcía los cables a mano, como Albert, adoptó la construcción del cable en seis

filamentos mas el núcleo, como Smith y Newall; sin embargo, estaba construída totalmente

de alambre, utilizando un núcleo o alma, que era idéntico a los seis filamentos exteriores,

cada uno compuesto de 19 alambres.

Roebling pronto descubrió que este proceso de retorcer 19 alambres juntos, hacía un

filamento que tendía a ser hexagonal en lugar de redondo. Por lo que lanzó una serie de

experimentos con cables hechos a máquina, buscando una forma de hacer filamentos

redondos. Mientras tanto, uno de sus clientes Lehigh Co., se movió rápidamente y

construyó su propia fábrica de cables de alambre en 1848. Esta fábrica, ahora propiedad de

Bridon International, la misma compañía que absorvió a la original Smith and Newall, en

Inglaterra, continúa operando en Wilkes- Barre, Pa. Por lo que Roebling dejó las

investigaciones y se concentró en la fabricación de cables, construyendo una fábrica mas

grande en Trenton, N.J., en 1849.

Al mismo tiempo que la fábrica inició operaciones, Roebling logró el primer avance en la

teoría de los cables de alambre, al dares cuenta que los defectos de los cables de seis

filamentos, podían corregirse al combinar alambres de diferente diámetro en los filamentos,

por lo que diseñó la construcción Warrington, en tres tamaños. Empezando con un

Ing. Manuel Haces Valdez correo@manuelhaces.com Página 2 de 39

La Inspección de Cables de Acero

filamento de siete alambres de un mismo tamaño, al que le añadió una capa exterior de 12

alambres de dos tamaños alternados.

Después de numerosas pruebas, encontró que daban un ligero mejor servicio en algunas

aplicaciones. Aunque el objetivo original de la invención era crear una mejor redondez, los

nuevos filamentos arrojaban en efecto colateral de mayor significado. Porque había menos

espacio en los huecos dentro del mismo filamento, el mayor factor de llenado permitía a los

filamentos hacerlos como se les conoce, bajo el principio de poner igual, donde cada

alambre en la cubierta exterior es acuñado por dos alambres en una capa interior, creando

mejor soporte sin el efecto de cruzamientos interiores. Este principio de poner igual, no fue

obvio hasta la introducción de las modernas trefiladoras de alta velocidad alrededor de

1850.

Desafortunadamente, en un accidente con su propia maquinaria, el brazo y hombro de

Roebling fueron atrapados por un rodillo en 1849. Tuvieron que pasar muchos años hasta

que recuperó completa movilidad. Durante este periodo, diversificó su atención a la

construcción de puentes suspendidos mediante cables, por lo que es muy famoso

actualmente. Esta diversificación lo impidió de explotar totalmente los méritos de la

construcción de los tres tamaños. Cuando fue introducida nuevamente después bajo el

nombre Warrington, mucha gente pensó que la construcción de tres tamaños, era un invento

inglés. Roebling nunca patentó su logro, así que la historia de su invención perma nece a

oscuras.

Mientras tanto, durante la recuperación de Roebling, las técnicas de fabricación de cables

inglesas fueron introducidas a California. El inventor Andrew Smith, regresó a Inglaterra en

1853, pero su hijo, Andrew H. Smith, permaneció en California, buscando fortuna en los

campos mineros de oro. Después de escarbar por muchos años, se movió a San Francisco,

cambiando su nombre a A.S. Hallidie y lanzó un negocio de cables en 1857. Dedicándose

al concepto de mejorar los cables de alambre de tranvías, para las minas de oro y plata de

California y Nevada. Estos tranvías mineros fueron un éxito en 1860. El también construyó

numerosos puentes de suspensión mediante cables y desarrolló su propia versión de poner-

igual en los filamentos, que ahora se conoce como el Cable California, utilizando alambres

de forma triangular. Que de alguna manera, este método de Hallidie era superior al de

Roebling, con la excepción de que el alambre triangular es costoso y difícil de fabricar.

Todo esto por otra parte, Hallidie es mejor conocido por su adaptación de los cables para

los tranvías mineros a las calles de San Francisco en 1872 y el nacimiento del famoso

sistema de cables para carros de tranvía de la ciudad.

El original tranvía a cable en la calle Clay, fue un éxito instantáneo como un sistema de

transporte. A la vuelta de la noche, los competidores se lanzaron a los negocios en otras

calles cercanas con colinas. Los carros a cable difieren de los tranvías suspendidos debido a

que las cuerdas o cables son sujetos a condiciones mas severas de servicio. El constante

avance y paradas de los carros que tienen una mordaza deslizable, combinado con las

numerosas deflexiones de las poleas, requieren que el cable bajo tierra, se adecue al perfil

de la superficie de las calles, lo que provoca que los cables de alambre se destruyan en un

periodo corto. De esta forma, San Francisco, se convirtió rápidamente en el mercado de

cables mas grande.

Ing. Manuel Haces Valdez correo@manuelhaces.com Página 3 de 39

La Inspección de Cables de Acero

Uno de los mayors competidores de Hallidieen el transporte era Leland Stanford, él se

había involucrado en numerosas empresas exitosas incluyendo el ferrocarril

transcontinental. Stanford, intentaba hacer su tranvía de cable el mejor de la ciudad. Para

lograr esto, contrató a Thomas Seale como superintendente, quién se dedicaba al

movimiento de tierras. Nacido en Irlanda, Seale viajó a California con su hermano con la

fiebre del oro, donde obtuvieron suficientes ganancias conformando las calles cerca de la

costa de San Francisco. Los hermanos Seale, eran propietarios de un enorme rancho

adyacente al de Stanford en Palo Alto.

La construcción de los cables de Roebling, de tres tamaños, no eran muy adecuados para el

servicio del tranvía de cable, debido a que los pequeños alambres delgados alternos

exteriores, invariablemente se desgastaban primero, rompiéndose y enredándose en la

maquinaria y los tubos subterráneos.

Los inventores ingleses estaban experimentando con filamentos de forma elíptica y

triangular, para resolver este problema. Estos filamentos aplanados, resultaron mejores

cuando fueron probados, pero era muy costoso producirlos. Por último, la enorme demanda

de cable de alambre en San Francisco, estimuló una enorme competencia entre la compañía

de Roebling y de Hallidie, lo que favoreció una disminución en los precios.

La demanda del cable para tranvías se expandió sobre todo Estados Unidos, ya que otras

ciudades instalaron tranvías de cable en 1870 y 1880. Los tres fabricantes americanos que

existían, no pudieron hacer frente a la demanda, lo que trajo a muchas otras compañías a la

fabricación de cable. En San Francisco, el dilema del servicio corto en el cable fue atajado

por Thomas Seale, cuya solución pronto se convirtió en la respuesta aceptada para el

problema del severo desgaste exterior combinado con múltiples dobleces en reversa, sobre

poleas de diámetro pequeño.

La patente de Seale (#315,077 Abril 7, 1885) se basa en el reacomodo de tres tamaños de

alambre, en un patrón totalmente diferente, de tal forma que todos los alambres de gran

tamaño, están lado a lado en el exterior del filamento. El objetivo era lograr un incremento

en la resistencia a la abrasión sin la pérdida de flexibilidad. Mas importante, la patente

también describía, por primera vez, el concepto básico de los filamentos repartidos

uniformemente, que es inherente en el concepto de tres tamaños de Roebling, pero que no

había sido explicado previamente, como la solución para evitar el mellado interno al

cruzarce los cables. Desafortunadamente, las notas de Seale se perdieron y los detalles de

cómo desarrolló su famosa construcción permanecen desconocidos.

La mayoría de las compañías de cable de alambre, incluyéndo la de Roebling, adoptaron los

principios de Seale, aunque parecía evidente que los filamentos tipo Seale, eran mucho mas

resistentes a la abrasión, tenían la tendencia de ser ligeramente menos flexibles y por lo

mismo, con menor resistencia a la fatiga. Posteriores análisis del problema fueron

desarrollados por James B. Stone, quién era superintendente para Washburn & Moen en

Worcester, Mass., en 1880. (Washburn & Moen posteriormente fué conocida como

American Steel & Wire y después de 1900, se convirtió en una parte importante del

conglomerado conocido como United States Steel.)

Ing. Manuel Haces Valdez correo@manuelhaces.com Página 4 de 39

La Inspección de Cables de Acero

Stone, había inventado ya máquinas trefiladoras de alta velocidad, para la fábrica de cables.

Y también había estudiado al detalle, muchos sistemas de cable para tranvías y concluyó

que cuatro diferentes tamaños de alambre, no tres, serían necesarios para crear el mejor

factor de llenado, para la concentricidad de filamentos. A menor tamaño de alambre,

conocido como alambre de relleno, se necesitaban insertar en el cable para efectos de

acolchonamiento.

Después de probar con este concepto, Stone notó que seis rellenos eran la clave para hacer

filamentos redondos, igua lmente puestos a alta velocidad, obtenidos de 19 alambres del

mismo tamaño. La patente de James Stone (#416,189 Diciembre 3, 1889) describe lo que

ahora se conoce como 6 por 25, en la construcción con alambres de relleno.

El significado del desarrollo americano, en la construcción de cables de alambre, no puede

ser minimizado. Hoy el cable de 6 por 25 de James Stone's, es el mas usado, en la

construcción de cables, en las aplicaciones de uso general.

La patente de Thomas Seale, de la forma del cable de alambre, es usada ampliamente,

particularmente en cualquier clase de aplicación donde se tenga una abrasión muy severa; y

la construcción Warrington de tres tamaños, de John Roebling, continúa siendo popular

para cables de diámetro pequeño, donde el princ ipio del alambre de relleno, no puede ser

aplicado.

Donde los carros tranvías municipales de A.S. Hallidie's, fueron suplantados por

ferrocarriles o tranvías electromotrices, que a su vez, fueron sustituídos por negociantes de

General Motors y Ford, por todas partes, excepto en su lugar original en San Francisco, los

conductores de automóviles atrapados en congestionamientos, quizás ocasionalmente se

pregunten sobre la sabiduría de sacar del negocio a los tranvías de cable. Pero las

innovaciones fundamentales en la construcción del cable de alambre, derivado de los

experimentos americanos en el transporte, han beneficiado a los usuarios del cable de

alambre por todas partes.

Ing. Manuel Haces Valdez correo@manuelhaces.com Página 5 de 39

La Inspección de Cables de Acero

Ing. Manuel Haces Valdez correo@manuelhaces.com Página 6 de 39

La Inspección de Cables de Acero

Ing. Manuel Haces Valdez correo@manuelhaces.com Página 7 de 39

La Inspección de Cables de Acero

Alambre:

Es el componente básico del cable de acero, el cual es fabricado en diversas calidades,

según el uso al que se destine el cable final. El Alambre de acero, es el componente básico

del cable de acero. Este alambre es fabricado con acero de alto carbono y tiene distintos

grados o calidades, que dependen de los requerimientos finales del cable.

Las calidades no sólo se refieren a la resistencia a la tracción, sino también a la resistencia a

las torsiones axiales, plegados (o dobleces) y si están o no recubiertos con zinc

(galvanizado). En el caso de los alambres galvanizados, existen normas para su

recubrimiento con zinc, tanto en el espesor de la capa como su concentricidad y adherencia.

Todas las características de los alambres de acero, están especificadas en la Norma ISO

2232, que rigen para los cables.

Grado o calidad de los alambres de acero son:

1240 N/mm2 (126Kg/mm2)

1570 N/mm2 (160Kg/mm2)

1770 N/mm2 (180Kg/mm2)

1960 N/mm2 (200Kg/mm2)

La flexibilidad de un cable de acero está en proporción inversa al diámetro de los alambres

externos del mismo, en cuanto que la resistencia a la abrasión es directamente proporcional

a este diámetro. En consecuencia, elegir una composición con alambres finos cuando

prevalezca el esfuerzo a la fatiga de doblamiento, y una composición de alambres externos

más gruesos cuando las condiciones de trabajo exijan gran resistencia a la abrasión.

Por regla general, vale el siguiente cuadro:

Ing. Manuel Haces Valdez correo@manuelhaces.com Página 8 de 39

La Inspección de Cables de Acero

Torón:

Está formado por un número de alambres de acuerdo a su construcción, que son enrollados

helicoidalmente alrededor de un centro, en una o varias capas. Los Torones de un cable de

acero, están formados por un determinado número de alambres enrollados helicoidalmente

alrededor de un alambre central y dispuestos en una o más capas. A cada número y

disposición de los alambres se les llama CONSTRUCCION y son fabricados generalmente

según el concepto moderno, en una sola operación con todos los alambres torcidos en el

mismo sentido, conjuntamente en una forma paralela. En esta manera se evitan cruces y

roces de los alambres en las capas interiores, que debilitan el cable y reducen su vida útil y

puede fallar sin previo aviso.

Los torones son compactados durante el proceso de torcido, obteniendo con ello una mayor

área metálica y por lo tanto una mayor resistencia a la rotura, para un mismo diámetro

nominal; una mayor superficie de contacto de los alambres exteriores con las poleas,

tambores, etc,. dando una mayor resistencia a la abrasión, por lo tanto, menor desgaste de

las poleas, tambores, etc. También ofrece una mayor resistencia al aplastamiento y

disminuyendo de vibraciones internas, su alma puede ser de acero, acero plastificada o

fibra.

Las principales construcciones de los torones, se pueden clasificar en tres series:

Serie 7: Incluyen construcciones que tiene n desde 3 a 14 alambres.

Serie 19: Incluyen construcciones que tienen desde 15 a 26 alambres.

Serie 37: Incluyen construcciones que tienen desde 27 a 49 alambres.

El torón según el requerimiento del cable final, puede ser torcido a la derecha o a la

izquierda.

Alma:

Es el eje central del cable donde se enrollan los torones. Esta alma puede ser de acero,

fibras naturales o de polipropileno. El Alma es el eje central o núcleo de un cable, alrededor

Ing. Manuel Haces Valdez correo@manuelhaces.com Página 9 de 39

La Inspección de Cables de Acero

del cual van colocados los torones. Su función es servir como base del cable, conservando

su redondez, soportando la presión de los torones y manteniendo las distancias o espacios

correctos entre ellos.

Hay dos tipos principales de Almas: Fibra (Naturales y Sintéticas) y Acero (de Torón o

lndependiente)

a) Alma de Fibras Naturales:

Estas pueden ser "Sisal" o "Manila", que son fibras largas y duras. Existen también de

"Yute", "Cáñamo" o "Algodón", pero no se recomiendan por ser blandas y se descomponen

rápidamente, pero sí está permitido usar estas fibras como un relleno en ciertas aplicaciones

y construcciones.

En general las Almas de Fibras Naturales se usan en cables de ingeniería (Ascensores y

cables de izaje de minas), porque amortiguan las cargas y descargas por aceleraciones o

frenadas bruscas. Se recomienda no usar en ambientes húmedos y/o altas temperaturas

(sobre 80ºC).

b) Alma de Fibras Sintéticas

Se han probado varias fibras sintéticas, pero lo más satisfactorio hasta hoy día es el

"Polipropileno". Este material tiene características físicas muy similares a "Manila" o

"Sisal", y tiene una resistencia muy superior a la descomposición provocada por la

salinidad. Su única desventaja es ser un material muy abrasivo entre sí, por lo tanto, tiende

a perder su consistencia si está sujeto a muchos ciclos de operación sobre poleas con mucha

tensión. Por esta razón un alma de "Polipropileno" no es recomendable en cables para uso

en ascensores o piques de minas. Generalmente se usa en cables galvanizados para pesca y

faenas marítimas, dando en estas actividades excelentes resultados.

No debe emplearse en ambientes de altas temperaturas.

c) Alma de Acero de Torón

Un cable con un alma de Torón es un cable donde el alma está formada por un solo Torón,

cuya construcción generalmente es la misma que los torones exteriores del cable.

Principalmente, esta configuración corresponde a cables cuyo diámetro es inferior a 9.5 mm

(3/8").

d) Alma de Acero Independiente

Esta es en realidad otro cable de acero en el núcleo o centro del cable y generalmente su

construcción es de 7 torones con 7 alambres cada uno (7 x 7).

Un cable de acero con un Alma de Acero de Torón o Independiente, tiene una resistencia a

la tracción y al aplastamiento superior a un cable con alma de fibra, pero tiene una menor

elasticidad. Se recomienda el uso de cables con Alma de Acero, donde hay altas

temperaturas (superiores a 80º) como en hornos de fundición o donde existan altas

Ing. Manuel Haces Valdez correo@manuelhaces.com Página 10 de 39

La Inspección de Cables de Acero

presiones sobre el cable, como por ejemplo en los equipos de perforación petrolera, palas o

dragas mecánicas.

e) Alma de Acero Plastificada

Ultimamente se ha desarrollado Alma de Acero Plastificada, cuya característica principal

radica en eliminar el roce entre los alambres del alma con los alambres del torón del cable

(su uso principal está en los cables compactados).

Cable:

Es el producto final que está formado por varios torones, que son enrollados

helicoidalmente alrededor de un alma.

Como se ha dicho, el cable es el producto final y se identifica por el número de torones y el

número de 2 alambres de cada torón, sus 2 tipos de almas y si son negros o galvanizados.

A) SERIES

Las principales series de cables son Serie 6x7 (con 3 a 14 alambres por torón) Aunque hay

varias alternativas en esta serie la mas común es donde cada uno de los seis torones que

forman el cable, está construido de una sola hilera de alambres colocado alrededor de un

alambre central. Debido a que el número de alambres (7) que forman el torón es reducido,

nos encontramos con una construcción de cable armado por alambres gruesos que son muy

resistentes a la abrasión, pero no recomendable para aplicaciones donde requiere

flexibibilidad. Diámetro mínimo de poleas y tambores. 42 veces el diámetro del cable.

SERIE 6X19 (Con 15 a 26 Alambres por Torón)

Existen varias combinaciones y construcciones de cables en este grupo, los torones se

construyen usando de 15 hasta 26 alambres, lo que facilita la selección del cable mas

adecuado para un trabajo determinado. Anteriormente, la construcción mas en uso en cables

mayores a 8 mm. de diámetro era la construcción 6x 19 Filler (12/6F/6/1), conocido

también como 6x25 por tener la ventaja de tener un nivel de resistencia a la abrasión y

aplastamiento aceptable, pero también suficiente flexibilidad para trabajar en poleas o

tambores que no tengan un diámetro muy reducido en relación al diámetro del cable.

La construcción 6 x 19 Filler está formada por seis torones de 25 alambres cada uno que

estan integrados por dos capas de alambres principales colocados alrededor de un alambre

central, con el doble de alambres en la capa exterior (12) a los que tienen la capa interior

(6). Entre estas dos capas se colocan 6 alambres mas delgados, como relleno (Filler) para

darle la posición adecuada a los alambres de la capa exterior.

Diámetro mínimo de poleas y tambores: 26 veces el diámetro del cable. Con el pasar del

tiempo ha surgido otra construcción que está remplazando el diseño anterior debido a que

se ha demostrado que este nuevo diseño ofrece un mayor rendimiento y utilidad para los

usuarios.

Ing. Manuel Haces Valdez correo@manuelhaces.com Página 11 de 39

La Inspección de Cables de Acero

La construcción 6 x 26 está formada por seis torones con 26 alambres cada uno,que están

integrados por tres capas de alambres colocados alrededor de un alambre central En la capa

exterior hay 10 alambres la capa intermedia hay 5 alambres de un diámetro y 5 alambres de

un diámetro interior puestos en una manera alternada y la capa interior también tiene 5

alambres puestos sobre un alambre central.

Aunque esta construcción tiene una flexibilidad un poco menor que la construcción antigua

(6 x 25), la construcción 6 x 26 tiene una sección de acero mas sólida y alambres exteriores

mas gruesos, por lo tanto, tiene una mayor resistencia a la compresión y a la abrasión.

Diámetro mínimo de poleas y tambores. 30 veces el diámetro del cable. En este grupo hay

una tercera construcción que tiene un alto volumen de consumo en trabajos bien definidos y

ésta se llama 6x19 Seale.

Esta construcción está formada por 6 torones de 19 alambres cada uno, que están integrados

por dos capas de alambres del mismo número (9), colocados alrededor de un alambre

central. En este caso, los alambres de la capa exterior son mas gruesos que los alambres de

la hilera interno, con el objeto de darle una mayor resistencia a la abrasión, pero su

flexibilidad es menor que los 6 x 26, aunque no son tan rígidos como la construcción 6 x 7.

Diámetro mínimo de poleas y tambores. 34 veces el diámetro del cable.

SERIE 6 x 37 (Con 27 a 49 Alambres por Torón)

Las construcciones de este equipo son más flexibles que las de los grupos 6 x 7 y 6 x 19,

debido a que tienen un mayor número de alambres por torón. Este tipo de cables se utiliza

cuando se requiere mucha flexibilidad. No se recomiendan cuando son sometidos a una

abrasión severa, porque el diámetro de sus alambres externos es pequeño. En este grupo la

construcción 6 x 37 es generalmente encontrada en cables con diámetros menores a 9 mm.

En diámetros superiores a 8 mm los cables son fabricados con el concepto moderno con

todos los alambres torcidos conjuntamente en una forma paralela en cada torón, evitando

roce interno y logrando una mayor útil. Como existen varias construcciones en este grupo,

se presentan las de mayor uso y sus rangos de diámetros para obtener el óptimo

rendimiento.

Diámetro mínimo de poleas y tambores. 23 veces el diámetro del cable.

SERIE 8 x 19 y 8X37

Además de los grupos antes señalados, es conveniente mencionar las series 8 x 19 y 8x37

que están fabricado con 8 torones alrededor de un alma. Al utilizar 8 torones en vez de 6,

hace que el cable sea mas flexible, pero debido a que este tipo de cable tiene un alma mas

grande que los cables de 6 torones, lo hace menos resistente al aplastamiento.

Existen construcciones en esta serie tanto con almas de fibra, almas de acero y almas de

acero plastificadas para usos bien especificados sobre los cuales hay antecedentes mas

adelante.

Torones Compactados: Los cables de Acero con torones Compactados (Palex, Izaflex,

Toroplex, Toropac, Barracuda, etc.), son un nuevo tipo de cable de acero para determinadas

aplicaciones y de características diferentes a las tradicionales.

Ing. Manuel Haces Valdez correo@manuelhaces.com Página 12 de 39

La Inspección de Cables de Acero

Principales diferencias en las características de las almas y sus áreas de uso principales.

SISAL/MANILA POLIPROPILENO ACERO

Ventajas: Ventajas: Ventajas:

Resistencia al calor y

No afectado por agua ácidos

Elástico, absorbe energía compresiones, bueno en

o alcalinos

trabajos duros

Desventajas: Desventajas: Desventajas:

No aguanta calor, ni

No aguanta calor. Tampoco

frecuentes ciclos de No es elástico

Agua, ácido, alcalino

operación sobre poleas

Areas de uso: Areas de uso: Areas de uso:

Cables de perforación

Ascensores, cables de Izaje en Cables de pesca y uso

petrolera, Grúas de

piques de Minas,Grúas Puente, marino.Cables para Sondeo y

fundición, Palas mecánicas y

Huinches Generales. limpieza Petrolera.

Cables forestales.

Principales tipos de cables de acero:

6x7+AF 6x19+AF 6X19+AF 6X19+AF 6x25+AF 6X37+AF 6X36+AACI 6X41+AACI 6X41+AACI

WARRINGTON SEALE WARRINGTON

SEALE WARRINGTON FILLER

SEALE FILLER SEALE

1+6 1+6+12 1+9+9 1+6+(6+6) 1+6+6+12 1+6/12/18 1+6+(6+6)/18 1+8+8+8+16 1+8+(8+8)+16

Para el Izaje e Industriales:

Boa Bridge

Alma de Acero Alma Plastificada / Compactado

6 Torones 8 Torones

Canguro Cascabel

Alma de Fibra Alma de Acero

6 Torones 6 Torones

Ing. Manuel Haces Valdez correo@manuelhaces.com Página 13 de 39

La Inspección de Cables de Acero

Cobra Coral

Alma de Fibra Alma de Sisal

6 Torones 8 Torones

Izaflex Izaflex Plus

Compactado Alma Plastificada / Compactado

Antigiratorio Antigiratorio

Jirafa Jirafa

Alma de Acero Alma de Fibra

6 Torones 6 Torones

Movil 50 Movil 50 Plus

Alma Plastificada / Compactado

Resistente al Giro Resistente al Giro

Superflex Tower 100

Alma de Fibra Compactado

6 Torones Antigiratorio

Tower 50

Resistente al Giro

Para la Minería:

Crusher Drag

Alma Plastificada / Compactado Alma de Acero / Compactado

Resistente al Giro 8 Torones

Palex Tripull

Alma de Acero / Compactado Alma de Acero / Compactado

8 Torones 8 Torones

Ing. Manuel Haces Valdez correo@manuelhaces.com Página 14 de 39

La Inspección de Cables de Acero

Para uso Portuario y Costa Afuera (Offshore):

Angula AA Angula AF

Alma de Acero Alma de Fibra

6 Torones 6 Torones

Delfin Mineral

Alma de Fibra Alma de Acero / Compactado

6 Torones 8 Torones

Portoflex Seaflex

Alma Plastificada / Compactado Alma Plastificada / Compactado

8 Torones Resistente al Giro

Sealflex Plus Tainer

Alma Plastificada / Compactado Alma de Acero / Compactado

Antigiratorio 6 Torones

Tiburon Tiburon

Alma de Acero Alma de Fibra

6 Torones 6 Torones

Para la Pesca:

Ballena Barracuda 6x19 AF

Alma de Fibra Alma de Fibra / Compactado

6 Torones 6 Torones

Ing. Manuel Haces Valdez correo@manuelhaces.com Página 15 de 39

La Inspección de Cables de Acero

Barracuda 6x26 AF Camaronero

Alma de Fibra / Compactado Alma de Fibra

6 Torones 6 Torones

Meropac Orca 6x19 AA

Compactado Alma de Acero / Compactado

3 Torones 6 Torones

Orca 6x19 AF Orca 6x2 AA

Alma de Fibra / Compactado Alma de Acero / Compactado

6 Torones 6 Torones

Orca 6x26 AF Orcaplast AA 6x19c

Alma de Fibra / Compactado Alma de Acero / Compactado

6 Torones 6 Torones

Orcaplast AA 6x26 Swaged Pesca

Alma de Acero / Compactado Alma de Acero

6 Torones 6 Torones

Tonina 6x19 Tonina 6x19

Alma de Acero Alma de Fibra

6 Torones 6 Torones

Tonina 6x26 Tonina 6x26

Alma de Acero Alma de Fibra

6 Torones 6 Torones

Tridente

3 Torones

Ing. Manuel Haces Valdez correo@manuelhaces.com Página 16 de 39

La Inspección de Cables de Acero

En la Industria Forestal:

SuperSwaged Swaged

Alma de Acero Alma de Acero

6 Torones 6 Torones

En la Industria de la Acuicultura:

Salmón 6x12 AF Salmón 6x17 AA

Alma de Fibra Alma de Acero

6 Torones 6 Torones

Salmón 6x17 AF Salmón8 8x7 AF

Alma de Fibra Alma de Fibra

6 Torones 8 Torones

Salmón8 8x7 Alma Mixta Salmonplast 6x17 AA

Alma Mixta Alma de Acero

8 Torones 6 Torones

Para la Industria Forestal:

SuperSwaged Swaged

Alma de Acero Alma de Acero

6 Torones 6 Torones

Ing. Manuel Haces Valdez correo@manuelhaces.com Página 17 de 39

La Inspección de Cables de Acero

INSPECCIÓN:

Todos los cables de acero eventualmente se desgastarán y gradualmente perderán su

capacidad de trabajo a través de su vida útil. Es por esto que las inspecciones periódicas son

muy críticas. Los estándares industriales aplicables como el ASME B30.2 para las grúas

viajeras o los reglamentos federales, hacen referencia al criterio de inspección para

diferentes aplicaciones.

La inspección de forma regular de los cables y el equipo, deben hacerse por tres buenas

razones:

• Muestra las condiciones del cable y nos dá una indicación de la necesidad de

reemplazo.

• Nos puede indicar si se está usando el mas adecuado tipo de cable.

• Hace posible el descubrimiento y corrección de las fallas en el equipo u operación,

que pueden causar un costoso y acelerado desgaste del cable.

Todos los cables deben ser inspeccionados concienzudamente a intervalos regulares. A

mayor tiempo que el cable ha estado en servicio o mientras mas severo sea el servicio, mas

concienzuda y frecuentemente debe ser inspeccionado. Asegurándose de mantener los

registros de cada inspección.

Las recomendaciones típicas en los EUA, a través de las regulaciones del OSHA

(Occupational Safety and Health Act) especifican: “Debe de hacerse una inspección

completa de todos los cables, cuando menos una vez al mes y debe de tenerse rapidamente

a la mano un reporte totalmente escrito, fechado y firmado, de las condiciones del cable”.

Del mismo cuerpo regulador, la Especificación 1926.602 se refiere a los estandares de los

equipos para manejo de materiales, como son las excavadoras y grúas, como sigue en lo

referente a la inspección del cable de alambre (8.2.1.2): Todos los cables de alambre en

servicio activo deben de inspeccionarse cada día de trabajo. Una inspección completa de

tales cables, debe de hacerse cuando menos una vez al mes y los registros fechados deben

de conservarse y mostrar las condiciones del cable. En lo referente a la reglamentación de

grúas viajeras, se estipula: Los procedimientos de inspección para las grúas en servicio

regular, se divide en dos clasificaciones generales, basadas en el intervalo al cual la

inspección debe de realizarse, designado como frecuente y periódico, donde la inspección

frecuente, se refiere a la inspección diaria o mensual; la inspección periódica, se refiere a

intervalos de uno a doce meses. Sin embargo, el deseo de muchos usuarios de la

maquinaria, claramente estipulan, una inspección visual de todos los elementos,

diariamente o a cada cambio de turno.

Las inspecciones deben de ser realizadas por personal que haya aprendido mediante

entrenamiento especializado o con suficiente experiencia práctica, que es lo que hay que

buscar y como juzgar la importancia de cualquier condición anómala que pudiera descubrir.

Es responsabilidad del inspector el obtener y seguir el criterio de inspección adecuado para

cada aplicación que inspeccione.

Ing. Manuel Haces Valdez correo@manuelhaces.com Página 18 de 39

La Inspección de Cables de Acero

QUE HAY QUE BUSCAR:

Aquí se muestra lo que ocurre cuando un alambre se rompe bajo una carga de tensión que

excede su capacidad de carga. Se reconoce por la forma típica acinturada en el punto de

falla. El adelgazamiento del alambre en el punto de falla, que la dá esta forma, nos indica

que la falla ocurrió en forma dúctil.

Este es un alambre con una rotura distintiva por fatiga. Se reconoce por los extremos rectos

y perpendiculares al eje del alambre. Esta rotura se produjo por una máquina de torsión que

fue usada para medir la ductilidad. Esta rotura es similar a las fallas en los alambres

causadas por fatiga en el campo de trabajo.

Un cable de alambres que ha sido sometido a un doblez repetido sobre poleas bajo cargas

normales. Como resultado se tienen roturas por fatiga de los alambres individuales, estas

roturas son rectas y usualmente en la corona de los filamentos.

Un ejemplo de falla por fatiga de un cable de alambre sometido a grandes cargas sobre

pequeñas poleas. Las roturas en los valles de los filamentos son causadas por el

adelgazamiento de los filamentos. Puede haber también roturas en las coronas.

Aquí se observa un filamento sencillo, que ha sido removido de un cable de alambres

sometido al mellado del filamento. Esta condición es el resultado del frotamiento o roce de

los filamentos entre sí. Aún cuando esto es normal en la operación del cable, este desgaste

por melladuras puede ser acentuado con cargas muy altas, poleas muy pequeñas o la

pérdida del soporte que proporciona el alma. Como resultado final, se tendrán roturas

individuales de los alambres en los valles de los filamentos.

Ing. Manuel Haces Valdez correo@manuelhaces.com Página 19 de 39

La Inspección de Cables de Acero

EVIDENCIA TÍPICA DE DESGASTE Y ABUSO:

Un enjaulado es causado por la súbita perdida de la tensión y el rebote del cable como

resultante. Estos alambres y filamentos no regresarán a su posición original. El cable debe

de ser reemplazado de inmediato.

Una falla típica de una línea de perforación rotatoria con una mala práctica de corte. Estos

alambres, han sido sometidos a un martillado contínuo, causando fallas del tipo por fatiga.

Una buena práctica de corte, predeterminada y a intervalos correctos, puede ayudar a

eliminar este tipo de problema.

Este es un desgaste localizado sobre una zona de polea, el peligro aquí es que es

prácticamente invisible durante la operación del cable; y esta es la razón por la que es

necesario inspeccionar esta parte del cable en operación de manera regular y programada.

El cable debe quitarse de la polea durante la inspección y doblarse para verificar si existen

alambres rotos.

Este es un cable de alambre con filamentos sobresaliendo, una condición donde uno o mas

de los filamentos se han desgastado antes de los filamentos adyacentes. Esto es causado por

una junta inadecuada o los tamaños, golpes, ocurre cada seis filamentos en un cable de seis.

Ing. Manuel Haces Valdez correo@manuelhaces.com Página 20 de 39

La Inspección de Cables de Acero

Se muestra un cable de alambre enroscado, es causado al jalar hacia abajo un lazo en un

cable holgado durante la maniobra, instalación u operación. Nótese la distorsión de los

filamentos y de los alambres individuales. Este cable debe reemplazarce.

Aquí se tiene un cable de alambres que brinco la polea. El cable tiene un rizo conforme

pasó la orilla de la polea. Cuando se analizan los alambres, se puede observar dos tipos de

roturas: a la tensión, con la forma cónica y roturas al corte que se muestran cortadas en

ángulo.

El aplastamiento por los tambores es causado debido a un tamaño pequeño de estos, cargas

muy altas y múltiples enrollamientos del cable.

RECOMENDACIONES PARA LA INSPECCIÓN:

A manera general deben observarse los siguientes puntos:

Debe de considerarse cada cable en forma independiente, recordando por ejemplo que se

pueden tener cables de suspensión o bien el cable puede ser parte de la maquinaria de la

grúa y esta a su vez puede tener varios cables.

La condición ideal sería que el cable estuviera sin carga y en reposo, situación muchas

veces imposible. Por lo que habría que recurrir a equipos especializados como el que nos

ocupa y me refiero a los de INTRON; sin embargo hasta donde sea posible, debe de

recurrirse primeramente a la inspección visual, mediante la ayuda de los siguientes

accesorios:

Ing. Manuel Haces Valdez correo@manuelhaces.com Página 21 de 39

La Inspección de Cables de Acero

Existen ciertos puntos críticos donde debe tenerse especial cuidado al efectuar la

inspección:

• Los puntos de levante, como las secciones del cable que son sometidos a esfuerzos

repetidamente cuando la carga inicial de cada levantamiento es aplicada, tales como

las zonas en contacto con las poleas.

• Accesorios en las puntas del cable, se deben buscar dos cosas, el accesorio utilizado

para fijar el cable y el cable propiamente en el punto de inserción con el accesorio.

• Las poleas o conjunto de poleas, hay que tener especial cuidado en el cable que

corre por esta zona.

• Adicionalmente, las poleas deben de inspeccionarse con un calibrador de ranuras.

• Los tambores, especialmente sobre la forma en que se arrolla el cable, las

condiciones de las ranuras en este.

• Exposición al calor, es necesario tener especial cuidado y observar cuidadosamente

si existe evidencia de que el cable ha sido expuesto al calor extremo, sobre todo si

ha sido expuesta en forma repetitiva.

• Puntos de abuso, como cuando hay rozamiento entre los cables, se deberán buscar

las zonas de desgaste, que normalmente son de color brillante.

Ing. Manuel Haces Valdez correo@manuelhaces.com Página 22 de 39

La Inspección de Cables de Acero

Todos los accesorios en las puntas de los cables, tienen la característica en común de

restringir el libre movimiento de los alambres, lo que provoca el rompimiento de los

alambres en estas zonas. Normalmente un solo alambre roto, provoca el cuestionamiento si

es conveniente seguir usando el cable, mas de uno es suficiente causa para cambiarlo.

Adicionalmente, en estas zonas, es muy común encontrar oxidación y corrosión, lo que

llevará por consiguiente a atacar la superficie de los alambres, debilitándolos y al final

provocando la ruptura de estos. En estas zonas se puede aprovechar para verificar los

accesorios, como el gancho, etc.

Ing. Manuel Haces Valdez correo@manuelhaces.com Página 23 de 39

La Inspección de Cables de Acero

Cada inspección periódica debe de incluir la medición del diámetro del cable en los puntos

críticos y registrarlos para futuras comparaciones. La mayoría de los estandares para la

inspección, señalan claramente los valores permisibles en reducción de área, mismos que

deben de ser conocidos por el inspector antes de tomar las mediciones. La medida del

diámetro del cable, se toma sobre las coronas, normalmente se gira el cable o el pié de rey

para tener la medida correcta. La reducción del diámetro puede ser causada por muchos

factores, incluyendo el tirón inicial cuando el cable es nuevo, ya que normalmente se

fabrica ligeramente con un mayor diámetro. Al ponerse en operación, por primera vez, con

filamentos nuevos y sin usar, el cable tendrá un asentamiento inicial, por lo que sufrirá una

ligera reducción de diámetro. Por lo tanto, se deberá contar con las medidas iniciales para

futuras referencias. También por el uso normal se tiene un desgaste y reducción del

diámetro, ya que los filamentos exteriores en sus coronas, son propensos al desgaste. Los

estandares muestran específicamente la cantidad de pérdida de metal permisible. Por otra

parte, puede ocasionar reducción del área, cuando el alma del cable se deteriora y esta

reducción de área, normalmente es una clara indicación de un daño interno, por lo que

deberá de hacerse una examinación interna. De nuevo se muestra claramente la importancia

de los equipos de INTRON.

Torcido regular

Torcido Lang

Cable 6X25 con desgaste superficial

Ing. Manuel Haces Valdez correo@manuelhaces.com Página 24 de 39

La Inspección de Cables de Acero

El paso del cable es la longitud sobre el cable donde un filamento hace una espiral completa

o vuelta sobre el alma o núcleo del cable. Este es un valor de ingeniería al diseñar el cable y

controlado cuidadosamente durante el proceso de fabricación. Debido a que es muy común

tener ajus tes internos en el cable, al iniciar la carga por primera vez, es muy recomendable

que sea medido después de la primera carga inicial, para efectos comparativos en las

siguientes inspecciones periódicas. Una forma de medir el paso del cable, es utilizando una

hoja blanca, papel carbón y lápiz; se sujeta firmemente el papel carbón y la hoja blanca

sobre el cable y con el lado del lápiz mediante un ligero golpe, se traza la imagen,

obteniéndose la huella en el papel.

Al trazar una línea en un filamento y contar el número de filamentos en el cable se vuelve a

poner otra línea, obteniéndose la medida correcta. Otra forma es utilizando un crayón o

marcador tipo industrial y un rollo de cinta industrial para pegar, de esta forma se puede

obtener una huella de tres pasos y así obtener un promedio mas exacto. Estos cambios en el

paso del cable, son graduales a través de la vida útil de este, así que un cambio abrupto es

una clara señal de un problema. Como regla común se tiene que si aumenta el paso del

cable junto con una reducción del área, lo mas probable es que se haya roto el alma o

núcleo de este. Por otra parte, si hay aumento en el paso del cable sin la reducción del área,

lo mas probable es que existan problemas de rotación del cable, al no tener las puntas fijas,

no utilizar los accesorios necesarios, o bien, las poleas desgastadas en sus ranuras

interiores, ya que restringen el movimiento normal del cable cuando entra y deja la ranura

de la polea, lo que provoca un giro en el cable y modifica el paso de este. Cualquiera que

sea la causa, es una anormalidad que debe anotarse como referencia futura e investigación

de la causa que lo provoca.

Probablemente el signo mas común del deterioro del cable y la cercanía a la falla, son los

alambres rotos; y los criterios de inspección son muy específicos en cuanto al número de

alambres rotos bajo cada caso o circunstancia. Es normal en un cable que ha sido

correctamente diseñado y usado u operado, encontrarse con alambres rotos, conforme llega

al final de su vida útil. Bajo condiciones ideales, los primeros alambres en romperse son los

Ing. Manuel Haces Valdez correo@manuelhaces.com Página 25 de 39

La Inspección de Cables de Acero

exteriores, en las coronas de los filamentos, donde es de esperarse el desgaste superficial.

Sin embargo, en los cables de suspensión este fenómeno no es muy fácilmente observable.

Es muy importante utilizar los equipos de inspección adecuados, como por ejemplo los de

INTRON, para poder encontrar estos puntos críticos, especialmente donde exista

concentración de esfuerzos. El primer paso al buscar alambres rotos, es asegurarse que se

tiene una superficie razonablemente limpia, por lo que se recomienda limpiar con trapo

limpio y de ser necesario, utilizar un cepillo de alambre que pueda llegar a los valles entre

los filamentos. La inspección visual de los cables para buscar alambres rotos, en muchos de

los casos no puede realizarse cuando el cable esta sometido a tensión o soportando una

carga, o bien cuando está operando. Ya que sería necesario quitar la tensión del cable, para

poder flexionarlo tanto como sea posible y con un clavo grande, abrir aquellos alambres

sospechosos o que se mueven excesivamente. Si el número de alambres rotos que se

encuentre es cercano al límite permisible, debe de extenderse la inspección visual del cable,

a otras secciones del cable. Lo que va haciendo la inspección visual muy difícil y lenta. Ya

que también deberá medirse la reducción de área, el paso del cable y en caso de sospecha

que también haya fallado el alma del cable, debe de realizarse la examinación interna. Lo

que va volviendo cada vez mas complicado y lento el servicio de inspección, por esta razón

se han desarrollado equipos que bajo el funcionamiento del electromagnetismo, facilitan

totalmente la inspección de los cables de acero.

Imágenes descriptivas de lo mencionado con anterioridad.

Siempre que exista sospecha de daños internos, debido a alambres rotos o falla del alma,

debe de abrirse una sección del cable sin dañarlo, para su verificación interna. Esto puede

realizarce sin que se dañen los alambres, siempre y cuando el cable no esté sometido a

cargas, por lo que puede introducirse un clavo grande entre dos filamentos y rotarlo para

exponer el alma, que se encuentra bajo los filamentos.

Ing. Manuel Haces Valdez correo@manuelhaces.com Página 26 de 39

La Inspección de Cables de Acero

Las anteriores imagenes ilustran lo que se ha venido comentando.

INSPECCIÓN NO DESTRUCTIVA

Hacia 1985 en EUA, un análisis estadístico sobre 8,000 registros de laboratorio y pruebas

en campo, revelaron hechos muy interesantes, sobre los cables de alambre en servicio,

encontrándose lo siguiente:

• Aproximadamente el 10% de los cables mostraron una disminución en su

capacidad de carga, arriba de un 15%. Mas del 2% de los cables habían perdido

mas del 30% de su capacidad nominal de carga. En otras palabras, aún cuando

estaban en servicio, el 10% de todos los cables eran inaceptables y operaban en

condicio nes peligrosas; y por otra parte el 2% de todas los cables, operaban en una

situación extremadamente riesgosa.

• Por otra parte, mas del 70% de los cables, fueron retirados de servicio, sin pérdida

en su capacidad de carga o casi despreciable.

• Por lo anterio r, los resultados anteriores muestran que solamente una muy pequeña

parte de la muestra que se examinó, fue reemplaza en base al tiempo de uso del

cable.

Estas anteriores observaciones, ilustran vívidamente la ineficacia de los métodos de

inspección que actualmente utilizan los usuarios de cables, especialmente si solamente se

hace la inspección visual. Ya que aunque la mayoría de los cables fueron retirados

prematuramente como precaución, muchos cables en servicio tenían degradaciones muy

severas y estaban en una condición muy peligrosa.

La inspección visual en los cables de acero no es confiable como se ha venido

demostrando, por lo que muchos usuarios hacen el cambio del cable a intervalos fijos,

usualmente basados en toneladas o kilómetos. Otra de las desventajas de la inspección

Ing. Manuel Haces Valdez correo@manuelhaces.com Página 27 de 39

La Inspección de Cables de Acero

visual, es que no garantiza la seguridad en el cable, ya que no se puede identificar a los

alambres que no son seguros y que deben de reemplazarce. Por otra parte, muchas veces es

un desperdicio en dinero, ya que no se puede identificar a los cables que tienen vida

remanente.

Debido a que la falla de los cables conduce a una situación de alto riesgo, las prácticas y

regulaciones estipulan claramente inspecciones periódicas, tanto para la industria minera,

elevadores, grúas, etc. Como ejemplo en EUA, para la minería US Code of Federal

Regulations (30 CFR 811), en elevadores Safety Code for elevators (ANSI A17.1 y 2),

grúas viajeras ANSI B30.2.0.

A manera general el deterioro en los cables de acero, es de dos formas:

• Pérdida metálica del área a través de su sección (LMA). Por abrasión externa, al

rozar contra pisos u otras superficies; la interna, causada por falta de lubricación,

melladuras, presiones muy altas. Corrosión, interna o externa, por falta de

lubricación o debidas al medio ambiente, por ejemplo en estructuras costa afuera.

• Fallas localizadas (LF). Alambres rotos debido a fatiga, desgaste plástico,

endurecimiento martensítico, o bien daño mecánico.

Aún cuando han sido propuestos y utilizados diversos métodos no destructivos,

actualmente solo la prueba electromagnética es la mas práctica. Aunque debe de recordarse

que siempre es importante realizar una inspección visual previa a la prueba

electromagnética.

Actualmente, los instrumentos para la inspección electromagnética de cables, son

abisagrados y pueden colocarse fácilmente sobre el cable directamente, en el campo de

trabajo; de tal forma, que la inspección de cualquier cable instalado es posible. Incluyendo

espacios reducidos como en los elevadores o cables de suspensión de puentes.

Están compuestos básicamente de dos partes: El cabezal magnético y la unidad recolectora

de datos. El recolector de datos, conectado al cabezal magnético, es energizado por baterías

recargables y cuenta con memoria interna para almacenamiento y posterior descarga, a una

computadora, para su eventual análisis, también tiene n un letrero luminoso que indica la

información actual que se mide. El cabezal magnético, se fabrica de fuertes imanes

magnéticos permanentes, con yugos, sensores y contadores de distancia. El cabezal

magnético se instala en el cable y viaja a través del cable durante la prueba.

Las ventajas que se tienen es que bajo cualquier circunstancia, es mucho mas confiable que

la inspección visual. Se tiene un registro permanente y objetivo de las condiciones del

cable. Se detectan defectos internos y externos y como son bastante confiables, la vida útil

del cable puede extenderse considerablemente e incrementarse la seguridad del cable. Es

mucho mas conveniente ya que consume menos tiempo y menos peligroso para los

inspectores que la inspección visual.

Ing. Manuel Haces Valdez correo@manuelhaces.com Página 28 de 39

La Inspección de Cables de Acero

La desventaja, es que como con cualquier otro método de prueba, se debe de contar con

inspectores entrenados y calificados; además de que el instrumento de inspección debe ser

el más adecuado.

El principio de operación se basa en la pérdida de flujo magnético (MFL – Magnetic Flux

Leakage). El campo magnético satura la sección del cable en dirección longitudinal. Las

irregularidades en el cable, tales como la pérdida metálica del área (LMA) y las fallas

localizadas (LF), provocan una redistribución del flujo magnético que rodea al cable, que es

detectado por los sensores Hall o por cables inducidos. Las señales desde los sensores

contienen información crítica concerniente a la pérdida metálica del área (LMA) y las fallas

localizadas (LF) y otras condiciones importantes.

Existen muchos detectores de flujo producidos por diferentes compañías ofrecidos

alrededor del mundo.Los instrumentos modernos demostraron en las pruebas resultados

muy similares. Sin embargo ellos difieren en detalles importantes para los usuarios, por

ejemplo: el peso y las dimensiones, por la forma de almacenar los datos, proceso y

Ing. Manuel Haces Valdez correo@manuelhaces.com Página 29 de 39

La Inspección de Cables de Acero

presentación, por el tipo y rango de dimensiones del cable a ser probado, etc. INTROS fué

denominado como uno de los equipos más ligeros y portátiles en el séptimo ECNDT en

Copenhagen y en el decimoquinto WCNDT en Roma.

La calibración de los equipos se realiza a través de un cable patrón con fallas simuladas o

bien, en campo, utilizando el mismo cable que se inspeccionará, verificando los valores

contra las partes donde se está seguro que no hay fallas. Un método aceptable y confiable.

Ing. Manuel Haces Valdez correo@manuelhaces.com Página 30 de 39

La Inspección de Cables de Acero

Inspección del cable en Sochi, Rusia.

Inspección del cable de grúa en Vladivostok, Rusia.

Inspección de cables en minas de JSC Norilsk, Nickel, Rusia

Ing. Manuel Haces Valdez correo@manuelhaces.com Página 31 de 39

La Inspección de Cables de Acero

Inspección de cables de puentes en Alemania sobre el río Rhine

Ing. Manuel Haces Valdez correo@manuelhaces.com Página 32 de 39

La Inspección de Cables de Acero

La resolución cuantitativa, es la longitud mínima requerida de una discontinuidad uniforme

para la cual el sensor proporciona una medida cuantitativa precisa del cable dentro de un

pequeño límite de error predefinido. Esto es muy importante al comparar diferentes equipos

que miden la pérdida metálica del área. Supóngase por ejemplo, un cable con una pérdida

metálica (LMA) uniforme del 10% sobre una longitud de 2”, entonces un instrumento con

una resolución cuantitativa de 2”, será capaz de proporcionar la pérdida exactamente,

indicándolo como 10% sobre 2”. Sin embargo, un instrumento con una resolución

cuantitativa de 20”, indicará para la misma zona, solo un 1% sobre 20” de longitud,

situación bastante diferente sobre la condición actual del cable. Mas aún, ambos equipos

darán la misma señal sobre fallas con una longitud de 20” o mayores. Por ejemplo, en una

cadena, el mas débil de los eslabones, será el punto de falla, igualmente en un cable; y no

un promedio de los valores de resistencia.

La forma más utilizada para realizar la prueba a los cables de acero es en tiempo real, pues

en algunos casos es necesario detener el movimiento del instrumento luego de detectar la

aparición de una significativa pérdida de sección de metal LMA del cable o de una falla

localizada (indicada por la alarma).Es cuando el inspector verifica la parte del cable

visualmente para definir la razón por la que se activó la alarma. Cuando se necesita

inspeccionar cables estáticos (ejemplo: cables soporte) utilizando INTROS como un

instrumento totalmente estático, desplazá ndolo a lo largo del cable desde la distancia por el

Ing. Manuel Haces Valdez correo@manuelhaces.com Página 33 de 39

La Inspección de Cables de Acero

inspector, el segundo modo de empleo es descargando de la unidad eléctronica de

recopilación los datos a un computador y procesarlos con el software WINTROS.

Grúa de una plataforma marina.

Se muestra el cable principal en el tambor.

La sección del cable esta bién lubricada, pero con corrosió n.

Ing. Manuel Haces Valdez correo@manuelhaces.com Página 34 de 39

La Inspección de Cables de Acero

Se muestra la sección de cable sobre el gancho del elevador principal, la superficie de los

alambres exteriores esta atacada por la oxidación del agua salada del mar. La medida LMA

(la reducción de la sección metálica) es de aproximadamente del 3%.

Ing. Manuel Haces Valdez correo@manuelhaces.com Página 35 de 39

La Inspección de Cables de Acero

La figura representa una parte de datos almacenados del cable del elevador principal de una

grúa. En el centro hay 2 alambres rotos situados uno encima del otro. Además al lado de

estos dos alambres rotos; hay uno a la izquierda y otro a la derecha. Mismos que pueden ser

localizados fácilmente sobre el cable, al referenciarse al punto 0 metros, es decir donde se

inicia la inspección del cable.

Ing. Manuel Haces Valdez correo@manuelhaces.com Página 36 de 39

La Inspección de Cables de Acero

Implementando INTROS sobre una torre de soporte en los Alpes Suizos.

Criterio de remoción del cable:

El objetivo de la inspección de los cables es la detección de alambres rotos; y el número y

tipo de los alambres, son una indicación de las condiciones generales del cable y una

prueba definitiva para el reemplazo del cable.

Las inspecciones frecuentes y los reportes escritos, ayudan a determinar el rango al cual los

alambres se están rompiendo. Y por añadidura, cuando es conveniente reemplazar el cable.

Es importante recordar, que los criterios están diseñados para cables de acero, que operan

con poleas y tambores de acero, por lo que si se está trabajando con otros materiales, debe

de hacerse otro estudio diferente.

En resumen, las roturas de cables mas significativas y dañinas, son las que ocurren en los

valles, si el alambre sobresale entre los filamentos, por lo que estas son tratadas diferente a

aquellas que ocurren en la periferia del cable. Lo común es reemplazar el cable si hay mas

de un valle que ha fallado.

Ing. Manuel Haces Valdez correo@manuelhaces.com Página 37 de 39

La Inspección de Cables de Acero

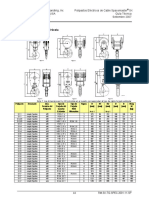

# OF BROKEN WIRES # OF BROKEN

IN RUNNING ROPES WIRES IN

STANDING ROPES

Standard Equipment In one In one At end In one At end

rope strand connection rope connection

lay lay

Overhead & gantry

ASME/B30.2 12** 4 N/S Not Specified

cranes

Portal, tower, & pillar

ASME/B30.4 6** 3 2 3 2

cranes

Running

6** 3 2 3 2

Mobile & ropes

ASME/B30.5 locomotive Rotation- 2 randomly distributed broken wires in 6 rope

cranes resistant dia.or 4 randomly distributed broken wires in

ropes 30 rope dia. **

ASME/B30.6 Derricks 6** 3 2 3 2

ASME/B30.7 Base- mount drum hoists 6** 3 2 3 2

Floating cranes and

ASME/B30.8 6** 3 2 3 2

derricks

ASME/B30.16 Overhead hoists 12** 4 N/S Not Specified

ANSI/A10.4 Personnel hoists 6** 3 2 2** 2

ANSI/A10.5 Material hoists 6** Not Specified Not Specified

**Also remove for 1 valley break.

Recomendaciones para extender la vida útil del cable:

No es muy sencillo determinar la duración del cable, ya que hay muchos factores

involucrados:

• La forma en que se instala y se usa por primera vez.

• La técnica de operación y los hábitos de trabajo de los operadores de las grúas.

• El mantenimiento físico del cable a través de su vida útil.

• El mantenimiento físico del sistema en el que opera el cable.

A manera de resumen, se enlistan algunas recomendaciones:

• Instale el cable correctamente. No atrape ningún doblez del cable entre las poleas,

un manejo adecuado evitará esto. Las primeras vueltas en el tambor son las mas

importantes.

• “Estrene” el cable correctamente. Opere el cable varias veces sin carga, después con

poca carga, por último úsela con carga; así permitirá el ajuste de los cables y

filamentos.

Ing. Manuel Haces Valdez correo@manuelhaces.com Página 38 de 39

La Inspección de Cables de Acero

• Permita el estiramiento inicial de construcción. Debido a lo que se menciona

anteriormente; esto es parte del proceso constructivo del cable y es alrededor de

0.25 a 1.0% de la longitud del cable.

• Corte las puntas o lugares donde hay puntos de desgaste o voltee el cable. Si se

observa desgaste localizado en cierta zona, vale la pena tener un cable un poco mas

largo, para cortar esas zonas desgastadas en las puntas.

• Lubricación es muy importante a través de su vida útil, haciéndo una limpieza

previa. Una buena forma de que penetre el lubricante es cuando se aplica por el lado

exterior estando el cable curvo, sobre tambores. Siempre del recomendado por el

fabricante.

Bibliografía:

1.- Standard Handbook for Mechanical Engineers-Marks’- 7° Edición, U.S.A.

2.- Modern History of Wire Rope by Donald Sayenga. "Mr. Wire Rope".

3.- Industrial- Rigging, 100 State Street, Erie, PA 16507, U.S.A.

4.- Prodinsa, Fábrica de Cables de Acero, Chile.

5.- Grupo Palme – Fabricantes de cables de acero – México.

6.- Continental Cable LLC, GBG Industries, 253 Monument Road Hinsdale, NH 03451,

U.S.A.

7.- SIVA-Indústria e Comércio de Artefatos de Arame e Aço Ltda. Rua Goiânia, 200-CEP

08573-360 Itaquaquecetuba – SP – Brasil

8.- WIRE ROPE CORPORATION OF AMERICA, Chillicothe, Missouri, U.S.A.

9.- OSHA (Occupational Safety and Health Act).

10.- American Society of Mechanical Engineers.

11.- Intron Plus, Ltd., Krasnokazarmennaya Str. 17, Moscow, 111250 Rusia, Tel/Fax

(7095)3625638 y 3627498. www.intron.ru

12.- Haces Inspección del Noreste, S.A. de C.V., Juárez Pte. #211-2A, Zona Centro, Cd.

Victoria, Tam. México, 87000 Tel. (834)3126609 y 3120038 Cel. (834)1330203 y

1277805. www.manuelhaces.com/ correo@manuelhaces.com

13.- Materials Evaluation, Vol. 43, No. 13, p. 1592-1605, 1985, American Society for

Nondestructive Testing, Inc.

14.- PRUEBAS NO DESTRUCTIVAS DE CABLES DE ACERO EN INSTALACIONES

OFF SHORE Y DIQUES, B.Cook (CITS Services SDN.BHD, Johor Baru,Malasia),

(wbcook@pc.jaring.my) O.Gronau (DMT,Bochum,Alemania) (gronau@dmt.de)

V.Sukhorukov (INTRON PLUS, Ltd., Moscú, Rusia) (vsukhorukov@intron.ru)

E.Verdegaal (Heerema Marine Contractors,Leiden,Holanda) (everdegaal@hmc-

heerema.com)

Ing. Manuel Haces Valdez correo@manuelhaces.com Página 39 de 39

You might also like

- Polipastos elevados ASME B30.16-2007Document59 pagesPolipastos elevados ASME B30.16-2007Juan Jose Ramirez Aparcana85% (39)

- Asme b30.9-2010 en EspañolDocument83 pagesAsme b30.9-2010 en EspañolWILDER CHACON82% (17)

- Asme B30.26-1Document33 pagesAsme B30.26-1Edwin Quina Valencia100% (15)

- Asme b30.10 Hooks 2005 en EspañolDocument11 pagesAsme b30.10 Hooks 2005 en Españolhcmcrlho83% (12)

- ASME-B30 2-2016 en EsDocument46 pagesASME-B30 2-2016 en EsCristhian Bal Leon92% (12)

- ASME B30.5-2021 en EspañolDocument74 pagesASME B30.5-2021 en EspañolElibeth AA82% (11)

- ASME-B30 17-2015 en EsDocument58 pagesASME-B30 17-2015 en EsCristhian Bal Leon100% (10)

- ASME B30.30 2019 en EspañolDocument42 pagesASME B30.30 2019 en EspañolAlberto Contreras92% (12)

- Norma b30.9 en EspañolDocument3 pagesNorma b30.9 en Españolbitam_2776% (17)

- ASME-B30 20-2013 en EsDocument68 pagesASME-B30 20-2013 en EsCristhian Bal Leon95% (20)

- ASME-B30-23-11 en EspañolDocument40 pagesASME-B30-23-11 en Españolcarlos alberto daza pardo100% (2)

- Inspeccion Elementos Izaje PDFDocument90 pagesInspeccion Elementos Izaje PDFDiego quispe gutierrez100% (1)

- Norma Asme B30-22Document11 pagesNorma Asme B30-22Silvio Ortiz100% (1)

- Asme B.30.20-2018dispositivos Debajo de El GanchoDocument69 pagesAsme B.30.20-2018dispositivos Debajo de El GanchoLuis Mora RincónNo ratings yet

- ASME B30.3-2004 - SP PDFDocument50 pagesASME B30.3-2004 - SP PDFJose Luis100% (6)

- PI-15!01!04 Inspección de Poleas y TamboresDocument17 pagesPI-15!01!04 Inspección de Poleas y TamboresmatosrafaelNo ratings yet

- ASME B30.10-2005 - SPDocument24 pagesASME B30.10-2005 - SPALex ABerlyn Rodriguez100% (7)

- Asme B30 - GeneralDocument2 pagesAsme B30 - GeneralAlejandro Dammazo92% (12)

- Asme B30 Listado de NormasDocument3 pagesAsme B30 Listado de NormasEliana Belalcazar Cadena100% (1)

- Criterio para Descartar Elementos de Izaje B30.9Document4 pagesCriterio para Descartar Elementos de Izaje B30.9giantonio88% (8)

- Asme b305 2014 - EspDocument67 pagesAsme b305 2014 - EspCarlos SoNo ratings yet

- Traduccion ASME B30 9 30 9Document41 pagesTraduccion ASME B30 9 30 9eladio3067% (3)

- Mantenimiento de grilletes y aparejosDocument14 pagesMantenimiento de grilletes y aparejosalexdaniel26100% (3)

- Especificaciones Cielo Razo Drywall PDFDocument22 pagesEspecificaciones Cielo Razo Drywall PDFMelvin Herrera VillanuevaNo ratings yet

- Inspeccion de Cables AceroDocument39 pagesInspeccion de Cables AceroJuan Ochoa100% (1)

- Inspección de Cables de Acero ISTDocument14 pagesInspección de Cables de Acero ISTHumberto Miranda Vivanco100% (2)

- ASME B30.17-2015 Parte 1Document25 pagesASME B30.17-2015 Parte 1Pol Peña Quispe100% (4)

- Curso General de GruasDocument100 pagesCurso General de GruasNelzon Naveros LoaNo ratings yet

- Inspeccion de Cables de IzajeDocument5 pagesInspeccion de Cables de IzajeCarlos Diaz100% (1)

- ASME B30.10 - 1999 Ganchos-2Document24 pagesASME B30.10 - 1999 Ganchos-2Capacitaciones Condy75% (4)

- ASME B30.2-2005 (Grúas Puente) - SP PDFDocument41 pagesASME B30.2-2005 (Grúas Puente) - SP PDFKenny100% (1)

- Izaje 200Document23 pagesIzaje 200NAO_198No ratings yet

- Edoc - Pub Asme b3017 2015 Parte 2Document14 pagesEdoc - Pub Asme b3017 2015 Parte 2Pacho CalderonNo ratings yet

- GANCHOS RSN e HBCDocument4 pagesGANCHOS RSN e HBCLuiz Gabriel Alves de Deus0% (1)

- Requisitos internacionales para izamiento seguroDocument47 pagesRequisitos internacionales para izamiento segurochinojoNo ratings yet

- Cables de AceroDocument16 pagesCables de Acerovladimir AduviriNo ratings yet

- Asme b30 2 2005 EspanolpdfDocument75 pagesAsme b30 2 2005 EspanolpdfKevin Avalos GonzalezNo ratings yet

- Procedimiento de Inspeccion A Cables de Acero Norma Pdvsa Pi - 15!01!02Document31 pagesProcedimiento de Inspeccion A Cables de Acero Norma Pdvsa Pi - 15!01!02bmelende100% (3)

- RIGGER para operaciones de izaje y levantamientoDocument311 pagesRIGGER para operaciones de izaje y levantamientoalberto100% (1)

- Asme b30.5Document3 pagesAsme b30.5Fabian Landau0% (1)

- FEM 9.511 (Tecles y Polipastos)Document3 pagesFEM 9.511 (Tecles y Polipastos)danielbustNo ratings yet

- Contenido ASME B30.9Document108 pagesContenido ASME B30.9HenryMuñoz100% (2)

- Certificado AutoelevadorDocument1 pageCertificado AutoelevadorLeonardo JorgeNo ratings yet

- ASME B30-2 2016.en - EsDocument46 pagesASME B30-2 2016.en - EsSOMARE100% (6)

- Cables de Acero Normas IramDocument1 pageCables de Acero Normas Iramconcar55No ratings yet

- Operacion Gruas PuenteDocument54 pagesOperacion Gruas Puentemistermango88% (17)

- Criterio para Definir Las Pruebas de Carga A Grúas en Base A Lo Descrito en El Estándar ASME PDFDocument5 pagesCriterio para Definir Las Pruebas de Carga A Grúas en Base A Lo Descrito en El Estándar ASME PDFPablo Marcelo HerreraNo ratings yet

- Inspeccion de Cables AceroDocument39 pagesInspeccion de Cables Aceropersove2014No ratings yet

- Material Soldadura Por Gas y Oxiacetilénica 2022Document41 pagesMaterial Soldadura Por Gas y Oxiacetilénica 2022abraham camamamaniNo ratings yet

- Historia de BateriaDocument6 pagesHistoria de Bateriamafer86No ratings yet

- Historia de La SoldaduraDocument12 pagesHistoria de La SoldaduraJose Alejandro Pinto GuevaraNo ratings yet

- Soldadura 7018 y Su Aplicacion en Estructuras de EdificiosDocument18 pagesSoldadura 7018 y Su Aplicacion en Estructuras de EdificiosEmtrerriano7320% (1)

- Acero Laminado en CalienteDocument14 pagesAcero Laminado en CalienteMarcelo AlejandroNo ratings yet

- Biografía de William ArmstrongDocument8 pagesBiografía de William ArmstrongDiego QuispeNo ratings yet

- La Evolución de Las Baterías-VARTADocument20 pagesLa Evolución de Las Baterías-VARTACharo BarralloNo ratings yet

- Historia de La Pila - Wikipedia, La Enciclopedia LibreDocument3 pagesHistoria de La Pila - Wikipedia, La Enciclopedia LibreCristian ViolaNo ratings yet

- La Historia Del Primer Equipo de Soldadura EléctricaDocument2 pagesLa Historia Del Primer Equipo de Soldadura EléctricaGarcia MNo ratings yet

- Historia Cable de AceroDocument13 pagesHistoria Cable de AceroRafael EspinosaNo ratings yet

- La Historia de La Soldadura Jennifer LizarragaDocument8 pagesLa Historia de La Soldadura Jennifer LizarragaJennifer LizarragaNo ratings yet

- Historia de La SoldaduraDocument4 pagesHistoria de La Soldaduraluiscarlosm89No ratings yet

- Evolución Del Ferrocaril en EuropaDocument55 pagesEvolución Del Ferrocaril en EuropaAriadna Moncada CornejoNo ratings yet

- 2 Resistencia y Conductividad de LosDocument6 pages2 Resistencia y Conductividad de LosCarlos VelardeNo ratings yet

- Tuberia A Presion Golpe de ArieteDocument6 pagesTuberia A Presion Golpe de Arietedark2200No ratings yet

- Sintesis de Batio3Document1 pageSintesis de Batio320ChikaneNo ratings yet

- PTAR II: Análisis de precios unitarios para obras de mampostería, enlucido y mesón en hormigón armadoDocument119 pagesPTAR II: Análisis de precios unitarios para obras de mampostería, enlucido y mesón en hormigón armadoLeonardo Fabricio Vinueza CastroNo ratings yet

- Clase 8 - Pilotes v3Document40 pagesClase 8 - Pilotes v3Anonymous 7rlIUxLKNo ratings yet

- Empalmes ElectricosDocument6 pagesEmpalmes ElectricosjscacuangoNo ratings yet

- Catálogo ZUBI OLA PDFDocument52 pagesCatálogo ZUBI OLA PDFDanilo UrruchurtoNo ratings yet

- Principales Usos Del PetróleoDocument7 pagesPrincipales Usos Del PetróleoRuber Perez100% (1)

- Diseño de Quemadores para Un HornoDocument12 pagesDiseño de Quemadores para Un Hornobbt_p053772No ratings yet

- Informe Consulta BujiasDocument7 pagesInforme Consulta BujiasAnonymous FuG25ItdtANo ratings yet

- Alternadores Leroy SomerDocument67 pagesAlternadores Leroy Somerlpolo12No ratings yet

- Lavadora: historia y funcionamiento de este electrodomésticoDocument4 pagesLavadora: historia y funcionamiento de este electrodoméstico1234jesicaNo ratings yet

- TizaDocument3 pagesTizaEdu AldasNo ratings yet

- Costos Fijos y Variables de HotelesDocument5 pagesCostos Fijos y Variables de HotelesCeci Santos100% (1)

- Presentación Construcción y Sus MaterialesDocument18 pagesPresentación Construcción y Sus MaterialesDaysi Alejandra Molina BonillaNo ratings yet

- Catalogo de Contactores de Abb PDFDocument58 pagesCatalogo de Contactores de Abb PDFFernando Taipe'xNo ratings yet

- Catalogo Rodamientos Rigidos Completamente Llenos de Rodillos Cilindricos Nbs PDFDocument40 pagesCatalogo Rodamientos Rigidos Completamente Llenos de Rodillos Cilindricos Nbs PDFLuis VazquezNo ratings yet

- Diagrama de FlujoDocument3 pagesDiagrama de FlujomarioNo ratings yet

- Tubos y Conductos en Elementos Estructurales de Concreto ArmadoDocument5 pagesTubos y Conductos en Elementos Estructurales de Concreto ArmadovaahplusNo ratings yet

- Hoja Tecnica Planchas Estriadas LacDocument2 pagesHoja Tecnica Planchas Estriadas LacDANIELNo ratings yet

- Belleza Integral InformeDocument15 pagesBelleza Integral InformeAnahy RocioNo ratings yet

- Informex Parctica 7Document5 pagesInformex Parctica 7ledes89No ratings yet

- Tensiones en Mecanica de RocasDocument32 pagesTensiones en Mecanica de Rocasjonathan100% (1)

- 10 - Fundamentos Determinación de Humedad y CenizasDocument22 pages10 - Fundamentos Determinación de Humedad y CenizasBeto BarcelonaNo ratings yet

- Ecopetrol Base Parafinica Bright Stock VSM-01 PDFDocument2 pagesEcopetrol Base Parafinica Bright Stock VSM-01 PDFOswaldo FigueraNo ratings yet

- Presupuesto de Obra 20220912 133440 659-1Document43 pagesPresupuesto de Obra 20220912 133440 659-1Brandon Arroyo PizarroNo ratings yet

- Nucleacion y CrecimientoDocument23 pagesNucleacion y CrecimientoFelelico SalinasNo ratings yet

- Unidad 2 - Destilación PDFDocument76 pagesUnidad 2 - Destilación PDFjavierNo ratings yet

- ProcesoCirculacionPlantaDocument1 pageProcesoCirculacionPlantaLUIS DELGADO FLORESNo ratings yet