Professional Documents

Culture Documents

Manual de Soldadura - Moderna Howard B. Cary Tomo 1 (Parte-2)

Uploaded by

Jose Leornardo Condori50%(2)50% found this document useful (2 votes)

929 views126 pagesles gusto

Original Title

Manual de Soldadura_moderna Howard b. Cary Tomo 1 (Parte-2)

Copyright

© © All Rights Reserved

Available Formats

PDF or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this Documentles gusto

Copyright:

© All Rights Reserved

Available Formats

Download as PDF or read online from Scribd

50%(2)50% found this document useful (2 votes)

929 views126 pagesManual de Soldadura - Moderna Howard B. Cary Tomo 1 (Parte-2)

Uploaded by

Jose Leornardo Condoriles gusto

Copyright:

© All Rights Reserved

Available Formats

Download as PDF or read online from Scribd

You are on page 1of 126

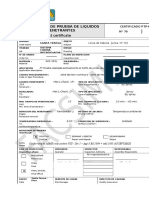

[EXTENSION DEL ELECTRODO IMA

127 at

508

1200]

‘TASA DE FUSION PULGIMIN

° 0s 1 i 2 25

EXTENSION DEL ELECTRODO PULG.)

FIGURA 6-12 Extonsién del electrode relecionada con la

corriente y con la tase de fusion. (De la referencia 7.)

La fuerza electromagnética crea la fuerza del efecto

de opresion, que ayuda a transferir el metal a través del ar-

co, Cuando la corriente de soldadura fuye a través del

electrodo, se crea un campo magnetico alrededor de él. La

fuerza electromagnética actita sobre fa gota del metal i-

quido cuando esta a punto de separarse del electrodo. A.

‘TAGA DE FUSION anny

medida que el metal se funde, el area transversal del

electrodo cambia en la punta funcida. La fuerza electro-

magnética actita de modo que se desprenda de la punta

del electrodo una gota fundida. Cuando la gota fundida es

mas grande que el electrodo en cuanto 2 diametro, la

Fuerza magnética tiende a desprender la gota. Cuando

hay constriecion, 0 degollamiento, el cual ocurre cuan.

do la gota Tundida esta a punto de desprenderse, [a fuerza

magnética actia a lo lejos desde ei punto de constriccion

en ambas direcciones, y a la gota, que ha empezado a se-

pararse, se le dara un impulso que incrementa Ta tasa de

separacion. Esto se conoce como fuerza de opresién (f=

gura 6-13). La fuerza de opresion es proporcional al

cuadrado de la corriente, La Figura 6-14 es una serie de

tomas de pelicula acclerada del arco de soldadura. La

parte (a) muestra el inicio de la constriccién, Ja parte (b),

muestra la gotita justamente antes de la separacion y las

partes (c) y (d) muestran la gota en vuclo libre a lo largo,

dela abertura del arco. La tasa de cambio de la corriente de

soldadura puede regular la fuerza del efecto de opresion.

Esto lo determina la pendiente de la corriente de salida,

de la maquina, pero mas al hacer pulsar la corriente que

controla el desprendimiento de las gotas de liquido des-

de el extremo del electrode,

Las fuerzas magnéticas establecen también una pre-

sion deniro de la gota de liquido. La presion maxima es

radial al eje del electrode y a altas corrientes hace que la

gota se alargue. Proporciona dureza a la gota y hace que

se proyecte en linea con el electroda, independientemen-

te de la posicion de soldadura,

El modo de transferencia de metal a través del areo

se relaciona con el proceso de soldadura; con e} metal de

que se trate; con la atmésfera del arco; con el amano,

tipo y polaridad del electrodo; con las caracteristicas de

la fuente de poder; con la posicion de soldadura, la co-

ALIMENTACION

ALIMENTACION

den eLecTRODO

f

/

FLUJO DE ff

electnons / uso ve

[] f etcitoties

4. avooe

rusnen | | urea

' covwwna (88! counna

a HB)! sas

| Ou wig

CT fae cav000 ~ eareo9

peer ocer

SEC.62

‘TRANSFERENCIA DE METAL A TRAVES DEL ARCO.

FIGURA 6-13 Fuerza lectzomagnética

cen caida y a punto de ser transferida,

131

FIGURA 6-14 Fotografias « alte velocidad de la transferencia del metal.

rmiente de soldadura, la densidad de corriente y el consumo

de calor. En la soldadura por arco de metal con gas se

emplea normaimente la polaridad inversa (DCEP). Para

la polaridad directa (DCEN), 4 menudo un revestido

‘emisor se coloca en la superficie del electrodo.

La transferencia de metal puede definirse como un

modo de transferencia de ‘*vuelo libre”, el cual incluye

una transferencia de rocio y globular, o un modo de at~

mosfera de “contacto”, el cual incluye una transferen

cia de cireuito corto. La forma mas comin de clasificar

la transferencia de metal es segiin el tamafo y la fre-

cuencia y caracteristicas de las gotas ce metal que se estén

transfiriendo. Hay cuatro tipos principales de transfe-

rencia de metal:

132 SOLDADURA POR ARCO CON ELECTRODO CONSUMIBLE,

1. Transferencia por rocio

2. Transferencia globular

Transferencia de circuito corto

4. Transferencia de metal con rocio pulsado

Estos tipos de transferencia de metal estah bien de-

finidos. Hay una forma intermedia de transferencia en

la zona de transicion entre dos modos donde ambos ti-

pos de transferencia pueden ocurrir simultaneamente.

La estabilidad del arco de soldadura y los cambios meta-

lirgicos en el metal soldado dependen del modo de

transferencia del metal, Los procedimientos de soldadu-

ra se agrupan sezin el modo de transferencia del metal

CAP.6

a

2

a eee

wo i

(oe ws

Be] ccewuil™ |

pet ie

| wo §

ctosuian 7 g

7 10

do §

100 200 300

AMPERIDS CO (ELECTRODO POSITIVO!

FIGURA 6-18 Zona de transicién entre la modalidad

{de recio y la globular.

FIGURA 6-16 Modalidad de transferencis del metal

por rocio.

Transferencia por Rocio

La trensicion entre el modo globular y ¢! modo de trans-

ferencia de rocio ocurre en el rango medio de 200 A en el

cero al carbono. Este se basa en el tamafo del electrodo y

en la densidad de corriente. Este rango de transicién

de un electrodo de acero suave a una atmosfera de 95% de

argon + 5% de oxigeno se muestra en la Figura 6-15.

En el rango que esta por debajo del modo de transicion

© de rocio total, fas gotas de metal fundido son aproxi:

madamente del mismo tamafo que el alambre del elec-

trodo. En este modo de transicién, la transferencia de

metal no es tan suave y hay mas salpicaduras. La fre-

SEC.6.2

cuencia del desprendimiento de Ia gota es regular y a

una frecuencia mas alta que la transferencia globular."

La transferencia de cocio, algunas veces denomina-

da rocio axial, ¢s un modo muy suave de transferencia de

gotitas de metal fundido desde el exizemo del electrodo

al charco del soldado fundido. Era el tipo original de

transferencia de metal que se usaba cuando la soldadura

por arco de metal con gas se desarrollé inicialmente. La

transferencia de rocfo se muestra gcaficamente en Ia Fi

gara 6-16. La transferencia de rocio ocurre en una at-

mésfere de gas inerte, generalmente con un minimo de

80% de gas argon como proteccién. Las gotitas que

atraviesan el arco tienen un didmetro mas pequefio que et

electrodo. Fl extremo del electrodo es puntiagudo, Ocu-

rre a una densidad de corriente celativamente alta y hay

un minimo de nivel de corriente para cada tamafo de

electrodo. A medida que la corriente aumenta el tamano

de la gota disminuye y la frecuencia de las gotas aumenta

Las gotas tienen un flujo axial, lo cual significa que st

iguen la linea central del electrodo y que se desplazan

dircctamente hacia el charco de la soldadura. No hay

corto circuit en Ia transferencia de racio. Las fuerzas

electromagnéticas son las que dominan debido a la den-

sidad de alta corriente. Ei efecto de opresion sobre la

punta fundida del electrodo limita fisicamente el tamatio,

de la gotita de metal fundido que se puede formar. Por

consiguiente, solo se forman pequenas gotitas, las cua

les se transfigren a través del arco a una frecuencia rela-

tivamente alta. Con una transferencie de rocio la tasa de

] re | ea fea re [ve lege [ear] ee [ew [re

2 vertical F Fae lea y les y

ae FQ

waren I GN la l—|—lalalelalnale

a

capeza 7 7 af ra | ea | Fa [Ra |Ra

tse CS} —f—}—|—fealertes eo |es | es

Keon GID|—-|—|—]—lele fake te |

een [ee

pair mae

Degnte 0 1.499 rm Medea = 4 18 359.0m0

FIGURA 6-39 Guta de evaluacién disponible para seleccionar elactrodos de acero suave y de baja sleacién

La Figura 6-39 es una guia para ayudar en la selec-

ci6n del electrodo cubierto para trabajos especificos de

soldadura, bastindose en la posicién para soldar, el es-

pesor del metal y el tipo de union.

Los electrodos que estan dentro del mismo agrupa

miento operan y se manejan del mistno moda. Los niime-

10s F corresponden al sistema de clasificacion usado en ta

Seecién IX det Chdigo de Calderas de ia ASME.

FIGURA 6-40 Tasas de deposicion para vanice

_electrodos

10 s

9 ero 4

6 iy &

5 a, 2

E6010 00, E7018 28

a} fant ae 8

A 6012 2

2 e813 1

ee

Aureos

SEC.6-3

Tasas de Deposicion

La tasa de fusion det electrodo esta relacionada con la

corriente de soldadura. Una porcién de ta energia del arco

se usa para fundir la superficie del metal base y otra para

fundir el electrodo. EI revestimiento del electrode tam-

bien afecta las tasas de deposicidn. Los tipos de oxida

de hierro y los tipos de polvo de hierro tienen tasas de

deposicion més altas.

La relacién de fusion a corriente, es bastante directa

(figura 6-40). Con una corriente mas aita, la densidad de

corriente del clectrodo aumenta y ello incrementa la tasa

de fusion lo cual a su vez incrementa la tasa de deposi-

cién. El tamafo lo determina el trabajo, Ja posicion para

soldar, el detalle de la unidn y la habilidad del soldador,

Calidad de los Soldados

La calidad del trabajo de soldado depende del diseiio dle la

unin, del elecirodo, la técnica y la habilidad del solda-

dor. Si los detalles de Ia unién se alieran notablemente

Tespecto de los establecidos para el disefio, se puede pro-

ducir una calidad mas baja. El ajuste de las uniones de-

145

SOLDADURA POR ARCO METALICO PROTEGIDO.

be acoplarse al diseno. Algunos electrodos depositan un,

metal soldado de mayor calidad que otros, basandose

en sus especificaciones,

Programas de Soldadura

Los programas de soldadura son tablas de parametros

‘operativos que proporcionan trabajos de alta calidad en

condiciones normales. Los programas estrictos de sol-

dadura no son tan importantes para la soldadura ma-

nual por arco metalico protegido como para la soldacura

semiautomética y automatica, por varias razones. Pri-

mero, en la soldadura manual el soldador controla mas,

las condiciones de soldadura por la manipulacién del arco

que en cualquiera de los o:ros procesos de soldadura por

arco. El soldador controla directamente el voltaje del arco

y Ia velocidad de despiazamiento e indirectamente la co-

rriente de la soldadura. Segundo, en la soldadura por arco,

metalico protegido, las lecturas del medidor se usan rara

ver para la duplicacin de los trabajos. Se piensa que las,

condiciones de soldadura recomendadas para los diferen-

{es tipos de electrodos son suficientes para ia mayoria de las

operaciones (figura 6-41). Sin embargo, cuando se nece-

sita informacion mas completa se deberan ver los datos

proporcionados por la Figura 6-42. Los arreglos que

se presentan en estas tablas proporcionan un buen punto

de partida cuando se suclda por primera vez sobre una

nueva aplicacion. No son necesariamente los tinicos

a que deba uno ajustarse en cada situacion. Por ejem-

plo, para un trabajo de alta produccién, los arreglos

pueden ampliarse considerablemente en comparacién

con los del cuadro. Factores tales como la apariencia del

trabajo de soldado, la habilidad del soldador y el nivel de

calidad propiciardn que haya variaciones. A medida que

los requisitos de una nueva aplicacién se vayan cono-

clendo mejor, los arreglos podran ajustarse de modo

que se obtengan condiciones optimas de soldadura. Es

necesario hacer ensayos antes del establecimiento de un.

procedimiento firme para aplicaciones especificas

Estas tablas se basan en el soldado de aceros suaves,

bbajos en carbono con condiciones normales y muestran los.

tipos de electrados sugericias para distintos tipos de traba:

jos. Se pueden usar otros tipos de electrodos y de uniones.

stan hechos de modo consistent segiin el tipo de soldado

y la posicion para soldar —y ademas por un soldador de

habilidad normal.

Indicaciones para el Uso del Proceso

Hay una relacion definida entre la corriente de soldadura,

el tamafio de los electrodos y Ja posicion para soldar.

Deben seleccionarse de tal modo que el soldador man-

tenga el charco dei metal fundido bajo completo control

en todo momento. Si ef charco se vuelve demasiado

grande, se volver inmanejable y el metal fundido queda

fuera de control, particularmente en la soldadura fuera de

posicion.

EI soldador debe mantener el sonido uniforme co-

mo de fritura y erujido que se produce durante los pro-

cedimientos correctos. La forma del charco fundido y el

movimiento del metal en Ja parte (rasera del mismo sir-

ven como guia para verificar la calidad del trabajo. Los

rizos que se producen en el reborde deben ser uniformes y

éste debe ser suave, sin traslapes 0 adelgazamientos en la

parte inferior. Los siguientes siete factores son esencia-

les para lograr una soldadura de alta calidad.

FIGURA 6-41 Condiciones de eoldadura recomendadas para electrodos cubiertor.

ana — Corrente Dress Carriane Anna

Te de wctrodo am Pua srmpeioe —voitos—_—_amnring ——_valtios

eso #3 23a wank ia 40902428

Entodasies poscones 1B BX 14 70030 24.28

Peneuocion protines «3.97 B/S 14 ows 2423 7 -

coer ame 3B K 14 140205 2028

5907/32 18 160300 2032,

635 (Vax 8 200-800 26:34

50017 F3 238 gs2K 14 50702426 5070 25.29

Entons ir posiiones 318 BX 14 75190 2030 75330 25:28

Puoavation otinse «397 SISK 14 120180 16.28, 120160 2429

caccoe™ 473 3/18K 14 160-190 20-28 vso190 2433,

55811921 18 180-250 180-250

635 vax te 2003002228 00.300 30.40

E6012 £2 29a sis2x 16 5090 1620, 80-120

Entodes iar posiconas 3.18 MBX 14 781951622, 80-120 17-20,

Penevacién media 397 S/32x 14 120.205 16-28 y20190 17-25

caccoen 476 nex 14 140255 17-28 s4o-20 17-28

S56 192x18 0335 ©1228

eas -vax 18 200-800 16-25

146 — SOLDADURA POR ARCO CON ELECTRODO CONSUMIBLE,

CAP.6

Tanate ‘Cones Oveete Comrene Aten

‘Tipe de weetode om lg. ampwioe —_voton emparoe voto

e013 F2 238 si32K 16 0100 21-28 5090 2027

En todas lee posicones «318 BK 14 80140 18.20 80120 72.28

nv 397 siazx 14 120190 2028 120170 22:26

478 sex 14 i020 © 25-28 190220 7022

559 72x18 240-770

B35 axe 270350 18.21 270960 20.22

798 s/t6x 18 320420 23:26 320-420 24.20

8020 Ft 238 vex16 120188 2022 120-148 2022

Posicin pine vHP «3B ISAK 4 180175 26-26 150-175 24.26

Ponewacies medi 397 an6x 1B e200 23.27 210249 © 28-27

Tasa de depescion sks 4.76 7182K 18 40275 24.28 240275 20-78

caoce 558 4x18 200320 29:30 730320 2830

E7010 gyal qu E600 ava

esate Fa 298 aaax 14 7090 © 2028 yoo 2028

Entodss ios posiciones 3.18 BX 14 vos 1417 0185 tant

Penetracién love 397 sia2x 14 102801719 140210 3719

caoco 478 3nex18 10-280 20-28 180230 © 2024

885 1/92% 18 250-275 28.38, 260375 28.35

635 vax 18 300820 2531 300420 2631

798 516% 18 375500 2892 375500 2833,

e701 Fe 2a aaex14 yo100 17:21 7100 20.26

Entodvs er posiccras 318 VEX 14 80190 ©1722 40130 2022

Panetraciin mado 397 e/92x 14 120170 1819 120170 18-20

cascoe 476 SAGX 1418 1702501722 170250 17-20

53 7/32% 18 250-325

635 ax 18 300350 21-25 300350 1992

794 sexe

E7018 F4 238 9/32x 14 Boro 2022 0110 25-26

En todes as posiconas 18 VEX 14 903590 2021 90150 1923

Povetacion mada 397. 92x14 110230 2022 1102302028

cao coer 47% anex 14 180300 2022 150300 21-28

556 7/92% 18 250-350 2024 250350 © 2029,

835 Wax 18 300400 2024 00800 24.20,

794 sex 18

E7028 Fa 238 3/32% 12 so0140 2732 yoor40 7.2

Posen lara y HP 318 yex14 130180 2720 130180 27-30

Paretocin eve 39) siozx 14 180260 30.02 180240 3033

Yes de deposicion ate 478 ANB X14 200280 © 22.28 200780 22.28,

cance See 72x18 250978 292 250975 29.92

635 axe 300-820 20.98 300420 26-34

798 s/i6x 18 425500 29:35 425500 29:35,

e7028 238 BK 14 7 ~ - -

Poscion pana y MP 318 5/a2K 14 a = =

Penetracén medi 397 an6x 240300 31.9 260320 3039,

Tora ce deposicgn ots 4767102 18 300400 36-40 320800 3035,

cacoer 556 1/x 18 350450 37-81 370470 31.97

794 Sex 18

e-8018 gust que £7010 ars

FIGURA 6-41 (cont.)

SEC. 6.3 SOLDADURA POR ARCOMETALICOPROTEGIDO §=- 147.

FOSOW

PARA SOLOAR

amano ORONTAL VERTICAL HACIA ABABA SOBRECABEZA

pavruere Plana 1 ul a

Cw

ay |

we pfs?

S

eee

g >

2 Le>

a £S>

5 eS

A 25>

SST

MATERIAL Posicion

IPULGADASH PARA SOLDAR

NB | ropas Las posiciones

a8

a

POSCION [Tipo oF HLEcTRGDD | DAWETAO DEL ELECTAOGO PARA

SEARS, | suomnbo. (EPESON Gs aren EW 25 |

TF 2 e028 1 “va pe

srw E7018 saz | sa | sae

ae on ane | ane | dae

enone sae | 2 | aoe

1G £6010, [sae |e sad

(Babee | SRLS | ase | ve | ae |

FIGURA 642 Programas de procedimianios de soldadurs

148 — SOLDADURA POR ARCO CON ELECTRODO CONSUMIBLE

CAP.6

espeson

PARA SOLDAR

Det

manTERIAL Pan

TORBONTAL

VERTICAL WACIA ARRIBAT VERTICAL RAGA ABATO

0 36 101

ORRECAIEEA

“e

eS

a8 Z

See

8 Cal Ly

- Tart) eg | i

Ye

xe ret}

[ posicion | TIPO bé ELECTRODO | DAMETRO DEL ELECTRODO PARA]

Santer eae eerir cra

solben eee

i: pees eager

= ee ection cere

ne ee

oa me [fee | ie

3S idies Soe gas | Gar | Ba

erEson POSICIONES PARA SOLDAR

a Fane ORZONTAC TERTICAT HACIA BERS SOSRECABEER

MaTeRIAL ‘ 23 HACIA AGRI 3G Uy OP 36

seo

aw fd >

mas |

‘NOVA: EL PASE DEL SELLO

DEBERLA SER DE UN DIAMETRO OE

Feoi0, 5/32 93116

FIGURA 6.42 (cont.)

SEC. 63

osiCiON [TIPO GE ELECTAODO [omMerRO DEL ELECTAGDO #AAal

(G0 (eamtson Ge HATERIAL EN PLO

| sotoan resets

\ 1 |

6 toe] a

Ff toe | saz | ae

iw aoe oe | ae

3610.46 trom | sf aa?

SOLDADURA POR ARCO METALICO PROTEGIDO

149

2308 1608 oon

FIGURA 6-43 Velocidad variable de desplezamienio de ia soldadura y corrionte usando un electrode cubierto

227024: (a) velocidad de desplazamiento constante, corriente cambiante; (b) todos los rebordes 160 8, velocidad

do desplazamiento cambiante

Qe

sacio apo eee

1. Tipo correcto de elecirodo. Es importante selec-

cionar el electrodo correcto para cada trabajo. Esto

deberia basarse en la informacin presentada en la

parte anterior de esta seccién.

2, Tamano correcto de! elecirodo. En ta eleccion del

tamao del electrodo intervene la consideracion

dei tipo de electrodo, la posicion para soldar, la

preparacién de la unin, el amano del trabajo sok

ado, le corriente de soldadura, el espesor o masa

de} metal base y Ja habilidad del soldador.

3. Corriente correcta Sila cortiente es demasiado alta,

el electrodo se funde muy répidamente y el charco

fundido sera grande e irregular y dificil de contro-

lar. Sila corriente es demasiado baja, no habra su-

ficiente calor para fundir el metal base y el charco

mancomunado fundido sera muy pequeto y se

apilara volviéndose irregular (figura 6-43a)..

Longitud correcta del arco. Si el arco es muy largo,

fl metal fundira el electrodo en giobulos grandes

{que se balancean de lado @ lado produciendo un

reborde amplio, irregular, con salpicaduras y con

‘una fusion deficiente con el metal base. También

4,

puede dar como resultado porosidad, especial-

mente con electrodos de bajo hidrogeno. Si el arco

muy corto, no habré suficiente calor en él a inicio

como para fundir lo suficiente el metal base, por

lo que el electrodo a menudo se pegara al trabajo.

5. Velocidad de desplazamiento correcta. Cuando

la velocidad es muy rapida, el charco de soldadura

se congela demasiado rapide. No se permite que

las impurezas y los gases se liberen. El reborde es

estrecho y los rizos tienen puntas, Cuando la veto:

cidad es muy baja, el metal se acumula, el reborde

es alto y amplio con un rizo mas bien recto (Figura

16-436). Los factores tales como corriente correcta,

Tongivud de arco correcta (0 voltaje) y velocidad

correcta de desplazamiento se relacionan todos con

el consumo de calor. Un soldador experimentado

ajusta estos factores para lograr un soldado Optimo

en cada condicion posible. Si consulta la Figura 6-44,

el soldador que esta siendo adiestrado puede apren-

der a ajustar estos factores de modo que se obtenga

el mejor trabajo de soldado posible,

6. Angulo correcto del electrodo, El angulo del electro-

150 SOLDADURA POR ARCO CON ELECTRODO CONSUMIBLE CAP.6

do ¢s importante, particularmente en la soldadura de

filete y en la de ranura profunda, Generalmente,

cuando se hace un filete el electrodo debe mante-

nerse de tal modo que divida en dos el Angulo que

esta entre las placas y que es perpendicular a la

linea del trabajo de soldado. Cuando ocurre un

adelgazamiento en la parte inferior del miembro

ie

$f

Conon de soleera

FIGURA 6-44 Ejomplos de soldadura con procedimiontos equivocados.

7. Patrén correcto de manipulacién. Se usan diferen:

tes patrones de manipulacién para distintos tipos

de electrodos, distintos diseftos de trabajos soldados

y distintas posiciones para soldar. El conocimiento

de los diferentes patrones se adquiere a través de un

buen programa de adiestramiento en soldadura,

Ruptura del Arco Al romper el arco es importante sa-

vertical, bajese el angulo y dirijase el arco hacia el

ber si se restablecera inmediatamente con el siguiente

miembro vertical

SEC, 6-3 SOLDADURA POR ARCO METALICO PROTEGIDO = 15]

electrodo y continuara, o si es el extremo de una solda-

dura, Si el trabajo de soldado ha de continuar el crater

debe permanecer y es necesario romper el arco rapida~

mente. Si se trata del exiremo del trabajo de soldado, el,

arco no deberia romperse hasta que ef desplazamiento

se haya detenide momenténeamente para permitir que

el crater se tlene.

Cuando se usa el forjado, su amplitud y la patisa al

final del mismo, asi como otros movimientos, se vuel-

ven importantes. El soldador debe hacer pausa en cada

extremo del forjado para permitir que haya una comple.

ta fusion hacia el lado. El soldador debe moverse rapi.

damente a través det centro del trabajo de soldado puesto

‘que el calor se concentra mas en el centro que en las orillas.

La amplitud del forjado para electrodos bajos en hidr6-

geno, no deberia exceder de dos y media veces el didrne-

tro del alma del alambre. En el caso de otros tipos de

clectrodos, esta puede duplicarse.

Consideraciones de Seguridad

Los factores de seguridad y los peligros potenciales im-

plicitos en el proceso por arco metalico protegido se e

ponen con deialle en ef Capitulo 3.

Limitaciones del Proceso

‘Una de las principales limitaciones del proceso pot arco,

metilico protegido es la ““ruptura instalada’’. Siempre

que un electrodo se consume hasta dentro de 2 pulgadas,

(5.cm) de st longitud original, el soldador debe detenerse.

La soldadura no puede continuar puesto que no debe usar-

se la porcion desnuda del elecitodo en el soporte del

‘mismo, El soldador debe detenerse, romper la escoria,

uitar la colilia del electrodo y colocar un nuevo electrodo

en el soporte. Esto ocurre muchas veces durante el dia

de trabajo y depende de} tamafo y ia longitud del elec-

trodo. Ello impide que el soldador logre un factor ope-

rativo 0 un ciclo de trabajo mucho mayor at 25%.

tea limitaci6n es la wtilizacién del metal de aporte

Las pérdidas de la colilla del electrodo y del revestimien-

to permiten una utilizacion (otal de electrode recubierto

de aproximadamente 65%.

Variantes del Proceso

Las variantes del proceso de soldadura por arco metali-

co proiegido son las siguientes:

1 Soldadura por gravedad

1 Soldadura de cohere

1D Soldadura con electrodo masivo

1 Soldadura de puntos de arco

152. SOLDADURA POR ARCO CON ELECTRODO CONSUMIBLE

Soldadura por Grovedad La soldadura de alimenta-

ion por gravedad, en la cual se utilizan electrodos fuer

temente revestidos, fue descrita por primera vez en 1938

por K.K. Madsen, de Dinamarca.2 La soldadura por

pravedad se considera un método automatico de aplica-

cién del proceso de soldadura por arco metalico protegido.

Utiliza un mecanismo de bajo costo que incluye un so-

porte de electrodo conectado a una grapa que se desliza

hacia abajo a lo largo de una barra inclinada que corre

pareja a la linea del trabajo soldado. Los electrodos

fuertemente revestidos se mantienen en contacto con la

-za de trabajo por el peso de la grapa del soporte del

electrodo y del electrode mismo. Una vez que se inicla el

proceso, continfia automiéticamente hasta que cl eleetrodo

se consume, Quemado el electrodo y reducido a una co-

lilla corta, Ia grapa y el soporte del electrodo son auto-

maticamente impulsados hacia arriba para romper el arco.

Este método de soldadura recibid considerable pu-

blicidad a principios de Ios aftos sesenta por trabajos

realizados en astilleros japoneses. Durante los afios cua

renta se fabrico equipo para soldadura por gravedad en

los paises escandinavos, Inglaterra, Japon y Estados

Unidos. Un alimentador de estaca automatico con brazo

inclinado se utiliz6 a finales de los aos cuarenta en Es-

tados Unidos. Aproximadamente en 1950 se desarrollo

tun soporte de electrode Hamada contact-er en Estados

Unidos, para utilizar electrodos del tipo de contacto. Se

debe dar crédito a los constructores de barcos japoneses

por perfeccionar y utilizar el sistema de soldadura por

gravedad a gran escala, Actualmente se utiliza en tos as~

tilleros de todo ef mundo, asi como en os talleres donde

se ensamblan carras de ferrocartil o lanchas; tiene oiras

aplicaciones alli donde se realiza una gran cantidad de

trabajos de soldado de filete horizontal dentro de un

area relativamente pequetia

El sistema de soldadura por gravedad es menos cos-

toso que la soldadura manual puesto que el operador

puede utilizar varios alimentadores de gravedad simul

taneamente, Esto inerementa la productividad del sol-

dador y reduce la fatiga; el adiestramiento del operador

es minimo, y hay un ahorro sustancial en el costo de ma:

no de obra. Inicialmente, se usaban electrodos de longi

tud estandar de 18 pulgadas (550 mm); sin embargo, los

japoneses diseNaron electrodos extralargos para hace

proceso mas productivo. La longitud mas comin es

ahora de 28 pulgadas (800 mm). Esto reduce el cociente

de pérdida del extremo de la colilla en comparacién con

el electrodo de longitud normal.

‘Se requieren alimentadores especiales de electrodos

para utilizar soldadura por gravedad, Hay dos tipos de

alimentadores de uso comin; uno es el tripode o alimen-

tador de gravedad, el cual tiene un soporte de electrodo,

montado sobre una carretilla que se desliza hacia abajo

por una rampa (figura 6-45), Se usa para producir tra-

bajos de soldados de filete horizontales. El segundo tipo

es un soporte cargado por un resorte, que se utiliza para

hacer trabajos de soldado de ranura en posicion plana,

caP.6

FIGURA 6-45 Alimentadores por gravedad empleados para la consteucetén de barcos

FIGURA 6.46 Alimentador impulsado por resarte.

asi como de filete horizontales (Figura 6-46). El tipo de

alimentador tripode es el més popular puesto que pro-

porciona un trabajo mas uniforme a todo su largo. Por

otra parte, el alimentador cargado con resorte tiene la

ventaja de ser utilizable en espacios menos accesible.

La fuente de poder para la soldadura por gravedad es

tuna maquina convencional de corriente constante que

se usa para la soldadura manual por arco metalic pro-

(egido. La evaluacién de corriente y el ciclo de trabajo de

Ja maquina deben considerarse, puesto que la soldadura

or gravedad puede alcanzar un ciclo de trabajo del

30%. Corrientes hasta ce 400 A pueden usarse segiin

el tipo y el tamaiio del electrodo. La fuente de poder

convencional de soldadura con un cielo de trabajo del

60% debe ser decrementada para que pueda darse un ci-

clo de trabajo del 90%. Se usan fuentes de poder tanto

de coctiente alterna como de corriente directa

En la soldadura por gravedad denen emplearse elec

todos con revestimiento fuerte, Los tipos E6027 y E7024

son los que se usan con mayor frecuencia; sin embargo,

el tipo £7028 también puede usarse. El cipo més comin

de electrodos usados son los de didmetros de 7. pul

gadas (5.6 mm) y de % de pulgada (6.4 mm). La longi-

tud que se usa més comiinmente es de 28 pulgadas (800

SOLDADURA POR ARCOMETALICOPROTEGIDO ©1153.

Temafe do elvetiodo Longa de abajo

Atmentad ttecvote oe isd pga a sandra

srs 026 a2 2 B60cA

v2 6077 va 2 moca

Davee 4 E6027 132 a 260

cegoveded 5/16 E6027 vs a aca

papada 92 7024 132 7 29008

‘om t1a2 e702 va 2 0c a

ue E7024 ya n roca

sie E7024 va a aoc A

wa e077 m2 n aca

oatpoae 5/8 e077 va 2 mca

reson ta a fae 7 moca HIGURA 647 Procadimientcs

cues ting ee 7 7 OCA de operacion para soldadura

as ee por gravedad.

sm); sin embargo, se pueden usar otras longitudes. Los iesoram anicooin Tan da aapoaala

tare hacer tes Ge 990" oon

clectrodos mas cortos no representan una economia y

los electrodas mas largos son un tanto flexibles y no tan,

cficientes como los de 28 pulgadas de longitud. El tamaito

yy la longitud de los cordones de filete producidos por estos

tlectrodos puede vasiar con los alimentadores por gra

vedad segiin que se cambie el angulo de la pista inclinada,

Es posible obtener soldados de 20 a 40 pulgadas (500 a

1 000 mm) de largo con un electrodo de 28 pulgadas, de-

pendiendo del ajuste del alimentador. Se pueden obte-

ner cordones de filete horizontal con una longitud de cateto

desde 7/32 pulgadas (5.6 mm) hasta 3/8 de pulgada (9.5

mm), Las propiedades del metal depositado cuando

se usa el sistema de alimentacion por gravedad son las

rmismas que cuando los electrodes se usan manualmente.

Los procedimientos de soldadura son ligeramente dife-

rentes para los distintos tipos y fabricaciones de alimen-

tadores por gravedad.

Hay dos variedades de alimentador de gravedad

tripode. Uno esta prefijado y no permite ajuste de ta incli-

nacién de la rampa, mientras que el otro permite que las.

ppatas del tripode sean ajustadas. El alimentador prefijado

produeira trabajos de soldado con longitudes que varian

desde aproximadamente 27 a31 pulgadas (675 a775 min) de

largo, usando un electrodo de 28 pulgadas (800 mm). La

Figura 6-47, muestra el procedimiento de soldadura

cuando se usa el tipo prefijado de alimentador por gra~

vedad, Con dos diferentes tamafios de electrodos dispo-

nibles se pueden obtener dos tamanos diferentes de sol-

dadura de filete. Normalmente, para cumplir con las

exigencias de un disefo particular de soldadura se espe-

cifiea un tamano particular de filete. E1 tipo y el tamano

de electrodo deben seleccionarse de mode que se cumpla

con estas exigencias. La corriente de soldadura determi-

nara el tamafo especifico del filete y fa longitud del mismo,

Se pueden emplear dos distintos niveles de corriente con

los dos diferentes tipos de electrodos. La corriente mas

alta producira el filete de tamano mas grande. Algunos

de los alimentadores de tipo no ajustable tienen una va-

riacién en Ia placa base, que altera ligeramente el angulo

154

SOLDADURA POR ARCO CON ELECTRODO CONSUMIBLE

Graves tes arcor 261M

Gravesat-cvave aos 36 me

Gavedad-cnca ern 3 bine

FIGURA 6-49 Comparacién de las tases de deposicién

para soldadura por gravedad.

ce la pista y va a aumentar la longitu del trabajo resultan-

te. Es importante relacionar €l tipo exacto de alimentador

con esta tabla para aleanzar buenos resultados

Con la segunda variedad de alimentador por grave-

Gad de tripode es posible hacer ajustes a la longitud del

pie. Esto proporciona un éngulo diferente para la pista

inclinada. Con este tipo de alimentador se puede produ-

cir una variedad de tamafios de filets con el mismo ta-

mafto de electrodo y operando con le misma corriente

de soldadura. Las instrucciones del fabricante propar-

cionan informacion para los ajustes de la Jongitud del pie.

El tamafo del flee lo determina el didmetro del electrodo

y el implemento de longitud de trabajo de soldado que

se use con el alimentador ajustable. La longitud del tra-

bajo de soldado puede variarse, dependiendo de tos

ajustes del ngulo que se establezcan entre el ee del tra-

bajo, La linea centcal del electrodo y la pista inclinada

del alimentador por gravedad. La escala real de tama-

fos de soldadura obtenibles dependera del alimentador

especifico que se esté usando. Para los trabajos de pro-

duccion del mismo tamafio de filete es preferible el al

mentador del tripode prefijado 0 no ajustable.

El alimentador cargado con resorte produce cordones

de 24 a 27 pulgadas (600 a 675 mm) de fargo usando un,

electrodo de 28 pulgadas (800 mm) de largo. Una longi-

tud normal columnar de 2 pulgadas (50 mm) serd el re-

sultado, El tamano del cordén queda establecido por el

diametro del electrodo. La Figura 6-47 es una tabla que

muestra el tamatio del cordén de filete y su relacion con

ol tamafio del electrode y con la corriente de soldadura.

cap. 6

Banta oF core con

LOCALIZAGION EN LA

‘BARRA DE Coane con

cigs i

G ~~ sepanso & fe

FX

PN. raaeaso

Taasaso | BARRA D= RESPALDO

LecTRODO

1s! SOLOADURA OF EXTRENIO \ SOLOADO DE Fae

FIGURA 6.49 Soldadura de cohete,

Cuando se usan alimentadores cargados con resorte

hay una pequeila variaciOn en el tamano del filete desde el

inicio del cordén hasta el final del mismo. Hay también

lun cambio de penetracion desde el inicio hasta el final.

Esto se debe al cambio en el angulo de enfoque que ocu.

re durante el deposito del clectrodo. Hay también una

variacién en la apariencia dei trabajo y en los niveles

de salpicadura, dependiendo de si el trabajo esté progre-

sando hacia la conexidn del cable del trabajo 0 si se esté

alejando de ella

Cuando se usa corriente directa el electrodo es ne-

gativo (polatidad directa). Cuando se usa corriente al-

terna, el cambio en ta suavidad del reborde y en el nivel

de salpicadura depende menos de la direccidn de la solda-

dura relacionada con la conexion del cable del trabajo,

La ventaja econdémica de usar alimentadores por gra:

vedad estriba en que el operario utiliza dos © mas alimen-

tadores simultaneamente; el uso de més de un alimnentador

dependeré sobre todo del costo de mano de obra. Cuando

se usen electrodes largos en los alimentadores por grave-

dad, 1a corriente de soldadura seré menor que la que se

usa normalmente para la soldadura manual con electrodos

de longitud estandar. Debido a esto, es neceserio usar

or lo menos dos alimentadores por gravedad para ob-

tener una ventaja econdmica. Es posible logear una re-

duceién de costos adicional empleando tres 0 cuatro al

mentadores autométicos. La operacion mas econdmica

consiste en tener un nfimero suficiente de alimentadores

en un area pequeita de modo que el operario pueda pa-

sar de uno a otto, tecargar el soporte y restablecer el arco

de un alimentador mientras que todos los demas alimen.

tadores estan soldando. La Figura 6-48 muestra una

comparacion de la tasa de deposicion en libras por hora,

cuando se usa un electrodo en forma manual contra dos

© tres, cuatro o cinco alimentadores por gravedad

La soldadura por gravedad es un excelente método

de aplicacién de la soldadura por arco metilico protegido

cuando se ha de hacer un niimero suficiente de filetes

horizontales en un area concentrada, La soldadura por

gravedad se est volviendo menos popular debido al uso

mAs amplio de la soldadura semiautomatica con electro-

dos de niicieo de fundente,

SEC. 6-3

Soldadura de Cohete La soldadura de cohete es una

variacion del proceso de soldadura por arco metalico

protegido que usa una cierta longitud de electrodo rec!

bierto colocado a lo largo de la union que esta en con-

tacto con Ia pieza de trabajo. Durante la soldadura el

electrodo estacionario se consume a medida que el arco

se desplaza a lo largo de él, Este método fue desarrollado

por George Hafergut, de la Elin Company de Austria,

Y¥e conoce como método de soldadura de Flin-Hafergut.

Se desarrollé a finales de los afios treinta y se us6 en la

soldadura de puentes para hacer costuras longitudinales

fn tanques pequeitos, y para hacer trabajos en carros de

ferrocarril y carrocerias de automéviles. Se considera un

‘método automatico de aplicacion puesto que no se re

quiere la participacion humana una vez inieiado el arco,

Se puede usar para hacer soldados de extremo de ranura

cuadrada en materiales que van de 0.030 pulgadas (0.8

mm) a 0.120 pulgadas (3 mm), para hacer soldados tora-

les de traslape de filete en materiales de espesor similar,

y para hacer trabajos de filete de 3/16 de pulgada (5

mm) y alin mas pesados. Se pueden usar los tipos AWS.

E6024 y E7028.

Para hacer un trabajo de filete de cohete el trabajo.

se posiciona de modo que el trabajo esté en posicién plana.

El electrodo se coloca en la union y una barra de reten-

cién se coloca sobre él. El arco se inicia acercando el ex

tremo de! electrodo al trabajo. La longitud del arco de-

pende del espesor del revestimiento. A medida que el arco

se desplaza a través del clectrodo, éste se funde y hace un

deposito sobre el material que esté por debajo de él

Una vez que el arco se inicia, el proceso continéia auto-

miticamente hasta que se termina. La Figura 6-49 mues

ta el método que se utiliza para hacer soldados de extre-

mo y soldados de filete. Se han usado electrodos hasta

de 39 pulgadas de largo (1 000 mm) y con un diémetro de

niicleo de $-, 6-, 7- u 8 mm. Se ha usado tanto c

triente alterna como corriente directa y parece haber

una preferencia por la cosriente alterna debido al desvio de

arco que tiene lugar con Ja corriente ditecta. La calidad

del metal depositado es igual a la que se produce por la

soldadura manual. Un operario puede hacer varios tra-

bajos de soldado de cohete simultaneamente,

Este método de soldadura por arco metalico prote:

gido ha sido usado muy poco en EE.UU. La populari

dad de la soldadura semiautomatica es la responsable.

Sin embargo, en el caso de trabajos de saldado de cortos

¥ repetitivos es aconsejable comar en cuenta la soldadue

ra de triquitraque (Cohete).

Soldadura por Electrodo Masivo Hay otra variable

que emplea un diémetro muy grande y electrodos muy

largos, Estos electrodos estan fabricados especialmente

para reparar piezas de fundicion y se usan a niveles de co-

rriente extremadamente altos; son tan grandes y tan pe-

sados que requieren que un manipulador los sostenga y

Jos alimente hacia el arco. La Figura 6-50 es un ejemplo.

de estos grandes electrodos, los cuales se estan usando

ara reparar una pieza de fundicién defectuosa. La esca-

SOLDADURA PORARCOMETALICOPROTEGDO =. 155.

FIGURA 6.50 Uso de slectradios

de gran tamati.

la de ramaio y la corriente de soldadura que se requieren

se muestra en la Figura 6-S1. Estos electrodos son para

aplicaciones muy especiales, pero para esta necesidad

particular constituye un excelente método de soldadura,

Soldadura de puntos por arco El proceso de sola

dura por arco metalico protegido puede usarse para la

soldadura de puntos por atco. Se usan alimentadores es-

peciales cargados con resorte y con electrodos de didme-

iro pequeio para la soldadura por arco de puntos en ho-

jas de metal delgadas. Este método tiene su principal

uso en. fas operaciones de reparacion de carrocerkas de

automovil. La soldadura de puntos por arco como apli-

cacién especial de soldadura se expone en detalle en el

Capitulo 26,

Uso Industrial y Aplicaciones Tipicas

Las aplicaciones tipicas del proceso de soldadura por arco

metilico protegido son can variadas y estén tan difundi-

das como el proceso de soldadura por arco en general,

La soldadura por arco metilico protegido probablemen-

te sera siempre el soporte de Ia soldadura de reparacion

y de mantenimiento porque también es necesaria reali-

zar trabajos de soldadura en lugares remotos, y los tra

bajos son relativamente pequelios y todos y cada uno de

ellos son diferentes, La soldadura por arco metélico

protegido también seguira siendo popular en los talleres

de produccion pequenos donde se dispone de tn capital

Timitado y donde la cantidad trabajos de soldadura que

se realizan es relativamente menor a la de otras opera

ciones de manufactura.

6-4 SOLDADURA POR ARCO

+ DE METAL CON GAS

La soldadura por arco con gas metalico (GMAW) es un

proceso que usa un arco entre un electrode continuo

de metal de aporte y el charce de la soldadura. El proce-

so se leva a cabo con una proteccién proveniente de un gas

suministrado externamente y sin Ia aplicacion de presion.

La vista que el soldador tiene de este arco se muestra en la

Figura 6-52.

FIGURA 6-51

“gu, Range de cate

Cer ia

300-600 26

400-600 6-10

600-950 10-20

00-1500 20-36

1200-2100 36-60

156

SOLDADURA POR ARCO CON ELECTRODO CONSUMIBLE,

Grafica de tases de depesicién para slectzodos masivos.

10

25

26

45

60

caP.6

Hay algunas variantes del proceso de soldadura por

‘arco metalico con gas y a dicho proceso se le han dado

‘muchos y distinios nombres comerciales. Por ejemplo, las,

variantes se denominan soldadura MIG, soldadura CO.,

soldadura con alambre delgado, soldadura por arco de

rocio, soldadura por arco pulsada, soldadura de trans-

ferencia por inmersion y soidadura por arco de corto

circuito, Estas variaciones son de suficiente importancia y

por tanto cada una sera claramente definida y explicada,

Principios de Operacion “1!

El proceso de soldadura por arco de metal con gas (figu-

ra 6-53) utiliza el calor de un arco entre un electrodo

consumible continuamente’alimentado y el trabajo que

se va a soldar. El calor del arco funde la superficie del

metal base y el extreme del electrodo. El metal fundido

del electrodo es transferido al trabajo a través del arco y

alli se convierte en el metal depositado. La proteccion

se obtiene a partir de una envoltura de gas, el cual puede

ser un gas inerte, un gas activo o una mezcla de ambos,

El gas de proteccién rodea el area del arco para protegerla

de la contaminacion proveniente de la atmésfera. Ei elec-

FIGURA 652 Vista que tiene el operario de le soldadura

por arco de metal con aa

proreccion

METAL DEFOSITRDO

‘SOUDIFCADO

METAL BASE

> onSPLAZAMENTO

trodo se alimenia hacia el arco automiticamente, por

lo general a partir de una bobina. El arco se mantiene

automaticamente y el desplazamiento y la conduccion

pueden hacerse de modo manual o por medio de maquina.

| metal que se esté soldando determinara Ja compo-

sici6n del electrodo y al gas de proteccién. El gas de pro

reccidn y la clase y el {amafo del clectrodo afectan el tipo

de transferencia del metal. E modo de transferencia del

metal es una forma de identificar las vatiantes del proceso.

Ventajas y Usos Principales

El proceso de soldadura por arco de metal con gas, es

uno de los procesos de soldadura por arco mas popula

res. Se empezo a desarrotlar para soldar aluminio util

zando un gas inerte camo proteccion —de abi el nombre

soldadura por arco con ‘gas inerte™, metal inert gas

(MIG). Para soldar aceros los gases inertes eran costo:

sos y se selecciond un gas activo, el CO,. La seleccis

del CO, se bas6 en el anilisis de los gases que se Forman

por la desintegracion de los revestimientos de electrodos

cubiertos. Esta variacion, denominada soldadura CO.,

se adaptd bien para soldar aceros suaves en posicion

plana y utilizando alambres de electrodos de tamano

relativamente grande (1/16 pulgadas [16 msn). Nunca fue

demasiado popular entre soldadores debido a la alta

temperatura y a la necesidad de altas velocidades de des-

plazamiento. La transferencia de metal era globular y

las salpicaduras eran mayores que lo deseado. Los es:

fuerzos para refinar esta variacion condujeron a otra

variedad adaptable a todas las posiciones, utilizando

aun proteccion de gas CO, pero con electrodos de did-

metro més pequeio, en el orden de 0.035 pulgadas (0.9

mm) y 0.045 pulgadas (1-1 mm) de diametro. Esta varia

cion se denomina transferencia de metal en corto cit

cuito o soldedura de transferencia por inmersion. Los

‘esfuerzos por mejorar las apariencias del crabajo soldado

condujeron a mezclas de gas de proteecién formadas de

argin y de CO,, fo cual proporcioné una superficie de sol

dado més suave y de apariencia agradable.

Otros avances con diferentes gases de proteccion

Hevaron a la variedad de “arco de rocio", que utilizaba

electrodos de diamerro mayor, con uaa mezcla de gas de

proteccion de 95% de argon y 58% de oxigeno (otras

mezelas tenian una composicién de 98:2 y de 99:1 ar-

nOn-oxigeno). Esta mezcla de gas produjo una transfe.

rencia de metal del tipo de rocio y soldados con una su-

perficie extremadamente suave, Esta variacion se ha

vuelto muy popular.

Una variante ulterior ¢s la soldadura por arco pi

sante, en la que la corriente se pulsa a intervaios regula

res para crear una transferencia discreta de metal a traves

del arco en lugar de una transferencia aleatoria, como

‘ocurre en otras variantes

Las principales ventajas de la soldadura por arco de

al con gas son las siguientes:

SOLDADURA POR ARCODEMETALCONGAS = 157

G2 Altas tasas de deposicion en comparacién con la

soldadura por arco metalico protegido

1 Un clevado factor de operatividad en compara

cion con la soldadura por arco metalico protegido

1 Alta utilizacién de material de aporte

Cl Eliminacion de escoria y de fundentes

1 Reduesion de humos y vapores

C1 Puede automatizarse para obtener un factor ma-

yor de operatividad

Nivel de habilidad en el método de aplicacibn se-

‘miautomitico ligeramente menor que el que se re-

quiere para la soldadura manual por arco metalico

protegido

Extrema versatilidad y habilidad de aplicacion am-

plia y extensa

o

Métodos de Aplicacién y Posibilidades

de Posicion

El método de aplicacibn mas popular es el semiautoma-

tico, en el. que el soldador se encarga del desplazamiento

y alimentacién manuates de una pistola de soldar. E]se-

gundo es el método completamente automatico, en el

‘que la operacién entera esté automatizada, Este proceso

puede aplicarse como soldadura de maquina; sin embar-

g0, es de menor popularidad. E1 proceso no puede apli-

carse manualmente

El proceso de soldadura por arco metalico con gas

tiene aplicacién en todas las posiciones. Sin embargo,

cada una de las variance tiene sus propias posibilidades en

‘cuanto a la posicién, dependiendo del tamato del elec-

‘todo y de la transferencia del metal. La variante de sol-

>, que utiliza alambres de electrodos grandes,

se aplica principalmente en las posiciones de fiete plana

y horizontal. La variante por arco de rocio se usa nor-

malmente en posicion plana y horizontal. Puede usarse

en posician vertical y de sobrecabeza si se emplean elec-

ASALIBAB BE TRANSFERENCIA DEL

eral base “wes roe

Rameies re a

Proncee Ko si

ure no 5

Copro-neget to si

Ho turaso st to

Magnesia Ne st

neon! Ne a

Neve! No x

Monet No st

‘ew de a carbone s si

‘Actos slonion s 5

‘core de crbone medio 5 s

Acero inoxdabie, 5 si

‘nis No st

158 sOLDADURA POR ARCO CON FLECTRODO CONSUMIBLE

trodos de tamatio mas pequeflo. Las variantes de corto

cireuito y las variantes pulsantes pueden usarse en todas,

las posiciones.

Metales Soldables y Rango de Espesores

El proceso de soldadura por arco de metal con gas puc-

de usarse para soldar la mayoria de los metales. La sol-

dadura con didxido de carbon se limita a los aceros. Los

electtodos se seleccionan segiin los metales base (figura

6-54). Este proceso también puede emplearse en recubri-

mientos y reforzamientos ucilizando metales especiales

para superficies de apoyo o rozamiento, superficies re-

sistentes a la corrosion, etcétera.

Se pueden soldar metales con un espesor de 0.005

pulgadas (0.13mm) en adelante. La variante de corto

Circuito y la variante de arco pulsante se usan para sol-

dar los materiales mas delgados en todas las posiciones..

Espesores mayores pueden soldarse con la variante CO,

de alambre grueso. Las ranuras soldadas y la técnica de

pasadas miltiples permitiran soldar précticamente cual-

‘quier espesor (figura 6-55). La extremada versatilidad

del proceso y sus variantes permiten soldar desde los

materiales mas delgados hasta los més gruesos, cligien-

do el tipo y el tamanto correcto de alambre de electrodo

y el gas para proteccion.

Disefio de 1a Junta o Unién

El proceso de soldadura por arco de metal con gas pue-

de utilizar los mismos detalles del diseto de juntas 0

tuniones que los que se usan en el proceso de soldadura

Por arco metalico protegido. Estos detalles de uniones

se proporcionan en el Capitulo 19. Para lograr econo-

mia y eficiencia maximas, los detalles de la union especi-

ficamente los trabajos de ranura, deben modificarse, El

= FIGURA 6-54. Metates

eg: soldables (GMAW).

‘E320 pune

a

mS

ne st

Mo st

Noo

No St

m8

No

No st

SoH

ee

cap.

Fepe20r |puigeses008 015 067 125 16 Wa 3m 112

mm 12 4 18 32 48 64 10 127

met? a 8

na 26 61 02 200

Freswcion do

FIGURA 6.88 Rango de

‘espesor del metal base.

didmetro promedio de los electrodos empleados por Ia

soldadiura por arco de metal con gas es ms pequeo que

el diametro que tiene el que se emplea en la soldadura

por arco metélico protegido, Debido a esto, los angulos

de la ranura pueden reducirse (figura 6-56). La redue-

cidn de los angulos de ranura alin permitira que el elec-

trodo sea dirigido a la raiz de la unién para que tenga lu-

gar una completa penetracion.

Las diferentes variantes requieren atencion especial

en cuanto al disefio det trabajo de soldado. La variacién

CO, proporciona cualidades de penetracién extremada-

mente profundas; al disefiar cordones de filete, puede

redueirse por lo menos un tamafo si en vez de emplear

soldadura por arco metalico protegido se emplea solda-

dura CO,

La variedad donde se utiliza un gas inerte en meta-

4es no ferrosos puede aprovechar los detalles de uniones,

estindar recomendados para la soldadura por arco me-

talico protegido, excepto cuando el angulo de la ranura

deba reducirse. Los diseiios de uniones que se usan en el

soldado de ductos con soldadura por arco metalico pro-

tegido 0 con soldadura con gas se aprovechan normal-

mente €n la soldadura por arco metalico con gas.

Circuito y Corriente de Soldadura

El circuito eléctrico que se emplea para la soldadura de

arco metalico con gas (figura 6-57) se sirve de un siste-

ma alimentador que controla la alimentacién del alam-

bre del electrodo y el arco de soldadura, asi como el flu-

jo del gas de proteccion y el agua para enfriamiento. El

suministro de corriente es normalmente del tipo de vol-

taje constante (VC). Se usa una pistola o soplete para di-

rigir el electrodo y el gas de proteccion al area del arco.

Para Ia soldadura mecanica se requiere un sistema de

desplazamiento.

En el proceso de soldadura por arco de metal con

‘ga5 se usa corriente directa, Con la corriente alterna no

se ha tenido éxito. Con el electrodo positiva DCEP (po-

Jaridad inversa) normalmente se emplea la corriente di-

recta, el electrode negativo de corriente disecta DCEN,

(polaridad directa) puede usarse con alambres de elee-

trodo especiales de tipo emisivo-revestido, que procuran

‘mejor emision de electrones. El DCEN se usa escasamente

SEC. 6-4

porque los electrodos de tipo emisivo-revestido tienen

una vida de almacenamiento corta.

La variaciin del arco acortado se volvié popular

‘cuando se introdujo el sistema de voltaje constante en la

potencia de soldar, El sistema de voltaje constante redu-

jo la complejidad de Jos circuitos de control de alimen-

tacién del alambre y climiné el retroquemado det elec-

trodo hacia la punta dei contacto o el rozamiento hacia

el trabajo. También proporciond un arrangue de arco

positivo,

La variacion de corriente pulsante requiere de una

fuente especial de potencia que cambie de una corriente

‘mas baja a una mas alta a una frecuencia igual o del do-

ble de la frecuencia en linea. Esta es normalmente de 50

0 60 Hz y.de 100 a 120 Hz.

La corriente de soldadura varia desde un nivel tan ba-

jo como 20 A a un voltaje de 18 V hasta un nivel tan alto

como de 750 A a un voltaje de arco de $0 V, Este amplio

rango de voltaje y de corriente abarca todas las variantes.

Equipo Requerido para Operar

EL equipo que se requiere para un sistema de soldadura

Por arco de metal con gas (figura 6-57) consta de (1) la

fuente de poder, (2) el alimentador del alambre del elec-

trodo y el sistema de control, (3) la pistola de soldar y

el montaje del cable para soldadura semiauromatica o el

soplete para soldadura auvomatica, (4) el sistema de con-

trol de gas y de agua para el gas de proteccion y para el

agua de enfriamiento, cuando se usa, y (5) el mecanismo

de desplazamienta y conducci6n para la soldadura auto.

miatica,

Se puede usar ya sea una fuente de poder con gene-

rador o una con transformador-rectificador; ambas son

FIGURA 6-56 Diferencia on ol disero de la junta

(GMAW),

0,

Bee a? eee Hy

( VZ r+)

secre

SOLDADURA POR ARCODEMETALCONGAS 159

covraot pe

ALIMENTACION

‘Sis TENa DE CONTROL

(GAS HACIA FUERA

‘CONTROL DF

LAPSTOUS

PISTOLA MANUALMENTE

‘Sustenion

|

DE ALIMENT ACION

DEL ALAMBRE

CABLE (ENERGIA, GAS,

REFRIGERATE!

(CABLE DE TRABAJO.

CONTROL,

FIGURA 6.57. Diagrama de bloque (GMAW).

MOTOR De WAPULSION

nN

‘cannets 0€

conTROL DE

FUENTE

DEL GAS CE

PROTECCION

FRENTE OF ENERGIA

igualmente satisfactorias. Para la variacién del arco de

acercamiento normalmente se usa la maquina de 200-A.

La soldadura CO, y la soldadura por arco de rocio re-

quieren de fuentes de poder con corriente hasta de 650

‘A; las méquinas mas populares son las de 300- y de 500-A.

En el campo sc usa una fuente de poder con generador

impulsado por motor.

La pendiente de la curva caracieristica voltios-am-

perios es diferente para cada variante del proceso. Mu-

chas fuentes de poder disefiadas por la variedad del arco

de circulaci6n corta pueden tener tapas ajustables

otros controles para variar la pendiente de la curva de

salida. Las maquinas mas pequenas estan disentadas para

la variacién del arco en corto circuito. El alimentador de

alambre de velocidad constante se usa con fa fuente de po-

der VC puesto que proporciona un arco autorregulador.

‘Cuando se usa la fuente de poder del tipo de corriente

pulsante por lo general se emplea el alimentador de alam-

bre de velocidad constante. Fi alimentador de alambre

debe acoplarse a la fuente de poder.

El moniaje del soplete o Ia pistola para soldar sirve

para transportar el electrodo, la corriente de soldadura

yel gas de proteccién al arco. En la variacién del arco de

‘acercamiento se emplean pistolas para soldar enfriadas

con aire. Cuando se usan corrientes mas grandes y elec-

trodas de digmetro mayores, con gas de proteccibn CO,,

también se emplean las pistoas enfriadas por aire, puesio

que el CO, es un medio de enfriamiento para la pistola

de soldar. Cuando se utiliza gas inerte o la mezcla argon-

oxigeno a corrientes mas altas, la pistola debe enfriarse

con agtia, La informacién acerca de pistolas de manejo

manual y de sopletes automaticos se proporciona en la sec

ion que trata de las pistolas y los sopletes para soldar.

160

SOLDADURA POR ARCO CON ELECTRODO CONSUMIBLE

Materiales que se Utilizan

Se usan dos materiales para el proceso de soldadura por

arco de metal con gas el metal de aporte y el gas de pro-

teccion. El electroda y el gas de proteccién deben selec-

clonarse cuidadosamente tomando en consideracion el

metal base que se vaya a soldar y la variante del proceso,

que se vaya a emplear. El metal de aporte 0 alambre de

electrodo normalmente se relacionan con los requisitos

de resistencia del metal de soldadura depositado, asi como

con la composicion. Los siguientes factores rigen la se~

leceiin del electrode:

1. El metal que se vaya @ soldar. #1 tipo © composi-

cién y las propiedades mecinicas del metal base

son de importancia primordial.

2. Espesor y disefto de la unién. Las secciones mas

gruesas del metal base y los diseftos complejos de

tuniones generalmente requieren de metales de apor~

te que proporcionen alta ductibilidad al metal de-

positado.

3. Condiciones de la superficie. La superficie del me-

tal base que se vaya a soldar, ya sea que esté esca-

mosa, oxidada, etc., influye significativamente en el

tipo de alambre de electrodo que se vaya a aplicar.

4, Expecificaciones 0 condiciones de servicio. Las es-

pecificaciones pueden dictar el tipo de electrodo que

se vaya a aplicar. Sino las hay, es importante tomar

en cuenta las necesidades de servicio del soldado,

Enel caso de aceros suaves y de baja aleacion es ne-

cesario consular '‘Especificaciones de los metales de

aparte de.aceros al carbono para la soldadura por arco

CAP.6

Garde proecaen 03960) + agen

re25)

Acaros de bio v mio

Steocon

rai ava sa van

‘cai de bajo y movie

erode bala

Face Foc pasate

‘agon + oxigen

hear

‘gn + oxigone

fem

‘cars de bajo y meso

Tatone seer 30 ba

‘Season ya esitoncit

aside go 10 (0.140 pul)

Espovor dat maa

Mecide ds 20 0.038 pul

Bosacoe para la soars

De i a pula in

Posicones pare ssidar ane y hoizontal

as de jo conte as

espiazamiento,

anette profane,

‘unas veces se reaver ia

Reianwamanta suave Supertiia save;

‘signa tlpeadurae

Haets 260 pug nin

Didrace: 0.085, 116,

Biee, 92

FIGURA 6-58 Variantes del proceso de soldadura por arco de

cn oats Ine gosciones

fembisneasoaure Se

Didmatro: 0.020, 0.026,

Petrodo eto os

‘Supertilesuave: ponetracion

potas, ta velocead

(cupa un alae

nes grande

Soecopin fuera de poicin

Suprise suave; minim

Hes 150 pulse ast 100 pula min

Dismetra 0.028, 0.048,

ne, a2

Diss 116, 6164, 292,

metal con gas.

metalico protegide”,"* o “Epecificaciones de los meta-

les de aporte de baja aleacién para |a soldadura por arco.

de proteccién con gas"," de la AWS, Estas especifica-

ciones proporcionan la composicién dei electrodo y las,

propiedades mecanicas del metal de soldadura deposita-

do. El electrodo idéneo para acoplarse a los metales

base secubreen detallcen elcapitulo que trata del metal base

especifieo. El tamano del alambre del electrodo depende

de la posicion para soldar y de la variedad del proceso.

La base para seleccionar e} gas de proteccion es el

tipo de electrodo, el tipo de metal base, ja posicion para

soldar, Ia variante del proceso y la calidad deseada del

trabajo. Los gases de proteccidn recomendados pata dife-

rentes metales y variantes del proceso se cubten en el capi-

tulo acerea del metal en particular que se vaya a soldar.

Para poder establecer una base para la seleccion de

la variedad del proceso, es necesario conocer las capaci-

dades y las aplicaciones normales de cada una de ellas.

La Figura 6-58 muestra las variantes, el tipo de transfe-

rencia de metal para el acero, las posibilidades en cuanto a

fa posicion para soldar y el gas de proteccién recomen-

dado, Esto simplificara la seleccion de los materiales ne-

cesarios para ulllizar cada variante de la soldadura por

arco de metal con gas.

SEC.6-4

Tasas de Deposicion y Calidad

del Trabajo de Soldado

‘Cada una de las variantes tiene un rango considerable de

tasas de deposicién segin el procedimiento de soldadura

empleado, La Figura 6-59 muestra la relacion de tasas

de deposicion para las variantes y los diferentes tama-

fos de electrodas que se usarian. Esta grdfica se basa en

Ja utilizacion de los metales base de acero al carbono y

de los electrodos. Para soldar metales no ferrosos, las

asas de deposicion varian considerablemente debido

la densidad de los metales que se estén soldando.

Las tasas de deposicion de Ie soldadura por arco de

metal con gas son mas altas para las mismas corrientes

de soldadura que las que se obtienen con Ja soldadura

Por arco metalico protegido. Estas tasas mas altas oc

ren debido a que no hay revestimiento del electrodo

que se deba fundir. La densidad de corriente de tos

alambres de electrodos de diametro pequenio es mucho

ims alta que la de los electrodos cubiertos, lo cual contri=

bbuyea tasas de deposicion mas altas para la misma corriente

de soldadura. La distancia de la punta al trabajo influye

en fas tasas de deposicion; y a medida que aumenta la

distancia el precalentamiento det alambre del electrodo

contribuye a tasas de deposicion mas altas. No se

puede emplear un consumo excesivo sin perder Ia habili-

SOLDADURA POR ARCODEMETALCONGAS 161.

8

‘TASA DE QUEMAOO LBiKA

“TASA DE QUEMADO KG

ones,

05

| 8)

foe

st 100

| 74 2

a a

CCORRIENTE OE SDLOADUNA (AMPS)

FIGURA 6.59 Tasas de deposicion para variaciones

y tamanos de electrodos da acero,

dad para apuntar el alambre del electrodo hacia la junta de

modo exacto.

La calidad de los trabajos de soldado que se hacen

con €l proceso de soldadura por arco de metal con gas

puede ser extremadamente alta, La calidad del soldado

gue se deposite depende de Ja seleccién del alambre del

electrodo, de la limpieza del mismo, dela limpieza de la

uunién, del procedimiento de soldadura, de la posicion

para soldar y de la habilidad de! operario.

La soldadura por arco de metal con gas es un pro-

ceso “sin hidrégeno” 0 con “bajo hidrégeno”. No hay

hidrogeno en la atmosfera de gas de proteccion ni en

hingdn componente que intervenga al hacer el soldado.

Esto se debe al uso de gas de proteccién de soldadura de

grado y a los elec:rodos secos y limpios sobre superficies

Jimpias y secas. Otra razOn para la alta calidad es Ja au-

sencia de escorias y de fundentes que pudieran quedar

atrapados en el soldado.

‘Ciertos factores desvirtian la calidad del metal de

soldadura depositado. Uno es la posibilidad de una re-

duccign en la eficiencia de la envoltura del gas de pro-

teccidn. Las corrientes de aire en el area del soldado

pueden disipar la envoltura del gas de proteccién y per-

mitir que la atmésfera tenga contacto con la masa fun-

dida, La pérdida del gas de proteccién normalmente la

nota el soldador. Esto dara como resultado un trabajo

de apariencia sucia, o bien crearé una soldadura ines-

table 0 una fuerte porosidad. Otro factor es el ges impuro

Que contiene vapor de agua, aceite u otras impurezas.

Soldar con alambre de electrodo que esté sucio, aceitoso

© Brasoso también contribuira a que los depdsitos de

soldadura sean de inferior calidad. Cuaiquier cosa que

reduzca la eficiencia de la proteccién del gas podra con-

tribuir a una reduccién en Ja calidad del soldado. E1 sol-

162

wv

SOLDADURA POR ARCO CON ELECTRODO CONSUMIBLE

dar sobre superficies sucias —himedas, aceitosas 0 si-

milares— reducira la calidad del metal depositado,

Programas de Soldadura

El programa para un soldado de transferencia en corto

circuito 0 con soldadura de alambre delgado se muestea

en la Figura 6-60. Este programa puede utilizarse en todo

tipo de detalles de uniones y es relativamente reducido en

‘cuanto a rangos de tamafos de electrodo, corriente de

soldadura y voltaje, Permite soldar en todas las posiciones

aceros al carbono en metales del espesor que se muestra.

En posicion plana, esta variacion resulta menos econd-

mica, En posicion vertical y sobrecabeza, es mas pro-

ductiva que la Soldadura por arco metalico proiegido.

Los programas de soldadura para et soldado por

transferencia globular de CO, se muestra en la Figura

6-61. Aqui, las corrientes de soldadura son mucho mas

altas y las tasas de deposicion y Ja productividad se

incrementan grandemente, Se usa normalmente en posi-

cin plana yen posicién horizontal. La diferencia basica

centre los dos programas de procedimientos de soldadura

son las posibilidaces en cuanto a posicién. Obsérvense las

corrientes extremadamente altas que pueden usarse so-

bbre fos accros al carbono.

ara la transferencia de rocio se pueden emplear al-

tas corrientes; estos datos se muestran en los programas

de procedimientos de soldadura en la Figura 6-62. Esta

una varianie altamente productiva para soldar aceros

suaves y de baja aleacion. Los programas de procedimien-

tos de soldadura para metales no ferrosos se encontraran

en el capitulo correspondiente a cada metal.

EI modo de rocio pulsante tiene dos variantes: la sol-

dadura de corrieate putsante de frecuencia fijay la soldadu-

ra de corriente pulsante (sinérgica) de frecuencia variable.

Ambas variantes utilizan fuentes de poder especiales. La

sinérgica es la que se esta volviendio mas popular. Con el

equipo sinérgico las variables pulsantes se programan en

Ja maquina de soldar. Esta proporciona Ja relacion de

pico/base de la pulsacin y el tiempo de duracién de la

misma. El programa especifico se relaciona con el tipo

de metal que se esta soldando, el diametro del electrodo

y la composicidn del gas de proteccion. El soldador

ajusta ta corriente promedio; esto, a su vez, cambia la

frecuencia de pulsacién o la corriente de fondo, depen-

diendo del disefio de la maquina. Se debe recurrir a los

datos del fabricante para cada situacion de soldadura.

Los programas aproximativos de procedimientos de sol-

dadura para un soldado sinérgico de rocio pulsante se

muestran en la Figura 6-63.

Variantes de Soldadura

Las variantes det procedimiento de soldadura son esen-

cialmente Jas mismas para todos los procesos de solda-

cAP.6

Dismete ive de Voltje—_Alimertacdn Veloce de Fue dt gos

pases del Mate el lords Goldedure aac ‘gel Alambre Oesplaramierna ce prcteccion

amperos CO Slee. Pon, yin ‘orn rns

Freceiin pul, mms

85

24 9. 0028 08 = oma 3050 1817 oo 12201620

90

22 0 oon 08 0090 4060 1817 13018221820

70

20a. 0037 080025 5585 1817 20 © 36401520

100

1840. 0.050 130088 70100 1819 160 38401820

120

ane oss 18 ams 0-110 17.20 180 30352025

160

sie 0078 = 20, 0.035 = a8 100-130 1820 20 (2830 20-25

20

ue 015 3203s og 20-160 19.22 20 20282026

20

18 0125 32 aos 80.200 2026 Mo rs2 20-26

210

ane 018747005 taa180 1922 2014192025

210

a6 187 47 0088 80-208, 2028 245 19222025

240

ua 0250 64 00350940460 1922 20 11482025

210

ua 0250 64 aes tp -208, 2024 2901218 2025

‘Sour de rte spain dt caps mee

FIGURA 6.60 Programas de translerencia en corto circutto.

eee

FIGURA 6-61 Programas de translorencia globular (CO,)

Espesor el Diamar et Conente de Aimoncacian Voocicad de

‘meter ‘bectado souedura jambre’ deeparominto Pio de ges

oa is ae panies famperiosO lee Pes. ipa) ‘om Cop era

18 0.080 13 Fame 00451 230 % 360190 2025

ranuracusaiecs 0.08814 270 2 Mo 1a0 2025

16 ~ 0.083 16 Fier boas 1 325 26 380150 5038

ranuracusdred 9.045114 300 B 350140 3038

4 0078 20 Fete oss 44 225 2 360130 3035

‘anus cvodiode 9.04511 325 29 360110 3035

venue cusdrade 0.085 tt 330 2 350105 3035

1 osas 32 Few Me 46 360 % 208s 3035

fanura cusdrads 0451-1 380 FA 380 100 3008,

ane 0.188 48 Fee we 18 225 3 20 078 3095

nua cuedrads 1/1818 425 30 3208 3035

ranuracuodreds 1/1818 378 2 20 0 3038,

va 0250 64 Fiote sia 20 500 32 15 a0. 3028,

faves cundrada 1984.6 a7. 32 385 3098

30378 85 Fete ys 28 550 24 2000 3035

ranure cuodieds 3/9224 575 3 Wo 40 3035

2 0500 12.7 Flew 318224 625 36 wo aa 3035

rare cascade 39224 925 3% 20 20.35

SEC, 64 SOLDADURA POR ARCODEMETALCONGAS 163

SSE OSE ES SSRIS

saeco “ipo de "Numero tno de! Catlemte de ——_VokseAantcién Velocded do Flo del gow

ates Soleo istod9 aldara dial aco “de atari. sesplazemanta. de proceccon

pag m pases pig mm empergs © Pus ess ‘nen rw iah

Floto

VB 3:2 cane cuneate 1 i618 300 2165 38 4050

36 4.8 arta cuedrase 1 we 16 350 2 20 32 4050

325 2 0

V4 64 Rano enV 2 ne 46 375 2% 260 30 40-50

400 2% 90

W464 aura env 2 32 2a 450 2 120 35 4050

W484 Fie 1 We 6 380 2 20 22 40860

a 64 Fite 1 3224 ‘400 2% 300 32 40-60

325 4 ao

318 95 anuraen'v 2 m6 16 275 2 360 24 4050

400 2 100

38 85 RanuaenV 2 3224 450 zm 3120 20 4050

3885 Fite 2 818 350 2 230 26 4050

YB 85 Fine 1 332 2a 425 2 no 20 4050

aura enV 325 % 20

395 % 60

we 27 a we 16 378 2% 0 ey 4050

enue en ¥ ‘400 28 100

450 = 120

1127 a 3n2 24 425 27 110 30 4050

12127 Fante 3 wie 16 350 2% 0 24 4080,

2127 Fae 3 gis2 24 425 7 108 26 4050

10

Rarura en 25 m0

fobie v 375 2% 280

314981 Ranura on 4 ie 16. 350 B no 24 4050

dove 400 2% 100

450 29 120

3A 193 oo 4 3is2 24 425 a 10 2% 4050

3/8 181 Fite 5 we 16. 350 B20 24 40.50

34191 te 4 312 2a 475 2 no 26 40:50

1 24a Fite 7 we 16 350 2% 230 2 4050

52k Fiete 6 33224 25 27 0 26 4050

FIGURA 6-62 Programas de transiere

por arco de rocio,

Saar

dura por arco de alimentacién continua de electrodo,

Son aspectos de los procedimientos de scldadura que

oueden ajustarse 0 modifiearse para controlar los resul-

ados. La interrelacién de las variantes de soldadura se

uubrira completamente en la Seccién 6-10,

ondicaciones para Usar el Proceso

-a soldadura semiautomatica donde hay transferencia,

le metal en corto circuito es facil de usar. Soldadores

‘on experiencia en arco metilico protegido o personas

‘ue no tienen experiencia en soldadura pueden aprender

sta variacién del proceso en un tiempo relativamente

orto, La soldadura de produccion puede aprenderse en

‘nos cuanitos dias, mnjentras que la soldadura de tuberlas

suede requerir de 80 a 120 horas de adiestramiento.:"

34 SOLDADURA POR ARCO CON ELECTRODO CONSUMIBLE

Es importante usar la (écnica correcta de soldadura

cuando se hace un trabajo de soldado semiautomatico.

Bl alambre del electrodo debe estar dirigido a la orilla de

carga de la pudelaciin para obtener resultados optimos.

Para el caso de una soldadura fuera de posicion, la pu-

delacion debe ser y permanever pequela para un mejor

control,

La distancia de la punta de pistola al trabajo, co-

nocida como proyeeeién, debe controlarse cuidadosa-

mente, Sila proyeccién se vuelve demasiado larga el

electrodo se sobrecalentaré y ello disminuye la penetra-

cién. También, cuando Ia boquilla de la pistola esta de-

masiado lejos de] arco, la eficiencia del gas de protec-

ci6n se ve reducida, La distancia normal de la boquilla

al trabajo debe ser aproxtmadamente de J a 14 veces el

diametro interior de la boquilla de gas que se esié usando,

cap.6

Expos de ati OeeSinast Carlee Coniante

ee oe eee peso CE tH ore ae nee

=e we hy my

22 0031 08 0035 08 50150

20 0037 09 0035 08 60 160

18 0.050 1.3 0035 08 70 180

16 0.063 16 0.08 © 1.2, 80 200

14 0078 20 0045 | 1.2 90 280

it 0128 32 004512 120-250

Me 0188 4B 008s 1.2 180 280

0250 84 008213 120275

% 0.375 95 0052 13 200 350

spor ae merch

Velotied de sirentesibn yeocigad de deepeze

cemove — (herade

& ‘oatvor

20 16

20 7

20 18

26 19

35 2

150 2

200 23

90 24

150 26

Main Bi eon

Taig MATA —_pugiin_emenlmin—_plesSiin vasa

22 0081 08 75 1900~~«S0 760 20 3

20 0.037 0.9 90 2300-30 760 20 8

18 0080 1.3 118 290030, 780 20 9

18 0063 1.6 8 2000-20 500 252

14 0078 20 120 3000.20, 500 22

170128 3.2 200 5000 18 375 2

Re 0.188 4.8 240 6000 10 250 2 2

yo 0250 8k 215 500 9 225 22

4 0.375 - 35 3007800 8 200 212