Professional Documents

Culture Documents

Materijali I Proizvodni Postupci

Uploaded by

Lilica MilicaOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Materijali I Proizvodni Postupci

Uploaded by

Lilica MilicaCopyright:

Available Formats

Materijali i proizvodni postupci

Ak.god. 2013/2014

(autorizirana predavanja iz podruja materijala)

Prof.dr.sc. Darko Landek

Zavod za materijale

Fakultet strojarstva i brodogradnje

e-mail: darko.landek@fsb.hr

Zagreb, 2013

Materijali i proizvodni postupci

Ak.god. 2013/2014

SADRAJ

1. UVOD: od tvari do materijala

2. KRISTALNI SUSTAVI I DIJAGRAMI STANJA METALA I LEGURA

2.1 Razine grae materijala

2.2 Kristalni sustav i pojave u kristalnoj strukturi

2.3 Kristali metalnih legura i nesavrenosti kristalne grae

2.4 Dijagrami stanja metalnih materijala

4

5

8

9

3. SVOJSTVA TEHNIKIH MATERIJALA

14

3.1 Mehanika svojstva

3.1.1 Statiki vlani pokus

3.1.2 Ispitivanje puzanja

3.1.3 Ispitivanje tvrdoe

3.1.4 Udarni rad loma

3.1.5 Dinamika izdrljivost

14

15

18

19

22

24

3.2 Triboloka svojstva

25

3.3 Korozijska svojstva

27

3.4 Fizikalna svojstva materijala

3.4.1 Elektrina otpornost i vodljivost

3.4.2 Magnetska permeabilnost

3.4.3 Toplinska svojstsva

29

29

31

33

4. MEHANIZMI OVRSNUA I TOPLINSKA OBRADA METALA

34

4.1 Mehanizmi ovrsnua metala i legura

34

4.2 Ovrsnue elika kaljenjem i poputanjem

4.2.1 Kaljenje

4.2.2 Poputanje

4.2.3 Zadavanje zahtijeva za toplinskom obradom na crteu

34

34

38

40

5. LITERATURA

41

Materijali i proizvodni postupci

Ak.god. 2013/2014

1. UVOD: od tvari do materijala

Glavna obiljeja tvari su da imaju odreenu masu i zauzimaju prostor. Uvjet da neka tvar

postane materijal je taj da mora imati jedno ili vie specifinih svojstava korisnih za primjenu.

Tehniki materijali su oni materijali od kojih se izrauju tehniki proizvodi, a posjeduju

kombinaciju povoljnih fizikalnih svojstava koje nazivamo tehnika svojstva. Tvar koja

posjeduje tehnika svojstva mora ispuniti jo dva preduvjeta da postane tehniki materijal.

Mora se moi preraivati, odnosno dovesti u eljeni oblik (lijevanjem, obradom

deformiranjem, obradom odvajanjem estica, zavarivanjem, sinteziranjem itd.) (slika 1).

Konano mora biti pristupaan cijenom, jer unato dobrim tehnikim svojstvima ne dolazi u

obzir kao materijal ako je preskupa.

Slika 1. Tijek i redoslijed proizvodnih procesa od sirovina i tvari do gotovog proizvoda

Svojstva tvari (i materijala) vana za tehniku primjenu obuhvaaju opa svojstva (gustoa),

fizikalna svojstva (npr. toplinska vodljivost, toplinski kapacitet, elektrina

vodljivost/dielektrinost, magnetinost, modul elastinosti, itd.), kemijska i optika itd.

Svojstva materijala (i poluproizvoda) obuhvaaju: mehanika, triboloka, korozijska i

tehnoloka, ekonomska i ekoloka svojstva. Svojstva materijala (slika 2) su ovisna o uvjetima

ispitivanja, obliku i dimenzijama ispitne epruvete, mikrostrukturi i stanju materijala, itd.

Nakon to se materijali ugrade u odreeni proizvod provode se ispitivanja eksploatacijskih

svojstva proizvoda i ispitivanja ponaanja materijala u sloenim eksploatacijskim uvjetima.

Eksploatacijska svojstva ovisna su o svojstvima materijala, konstrukciji proizvoda i uvjetima

eksploatacije.

Slika 2. Utjecajni imbenici na svojstva i ponaanje materijala

3

Materijali i proizvodni postupci

Ak.god. 2013/2014

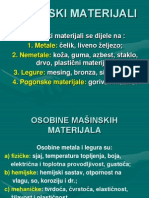

Prema porijeklu materijali mogu biti prirodni (kamen, drvo, koa) ili umjetni (metali,

poluvodii, keramika, polimeri, itd.). Za tehniku su najvaniji i najbrojniji u primjeni umjetni

(tehniki) materijali. Oni se mogu se, prema karakteristinim svojstvima podijeliti na tri

osnove skupine: metale i legure, polimere te keramiku i stakla (slika 3). Meusobnim

kombiniranjem materijala iz ovih skupina, u cilju dobivanja specifinih svojstava, dobivaju se

suvremeni kompozitni materijali. Osim navedenih skupina razvijeni su i materijali sa

svojstvima karakteristinim za dvije razliite osnovne skupine, npr. tvrdi metali (s svojstvima

metala i keramike) i materijali na osnovi ugljinih vlakana (s svojstvima polimera i

keramike).

Slika 3. Osnovna podjela i svojstva tehnikih materijala

2. KRISTALNI SUSTAVI I DIJAGRAMI STANJA METALA I LEGURA

2.1 Razine grae materijala

Proizvodnja i prerada materijala u gotove proizvode ine velik dio inenjerske djelatnosti.

Inenjeri kreiraju veinu proizvoda i proizvodnih sustava. Zato trebaju poznavati unutarnju

grau i svojstva materijala kako bi bili u stanju izabrati najpogodniji materijal i

najprimjereniju tehnologiju izradbe za odreeni proizvod. Za razumijevanje svojstava i

ponaanja materijala u eksploataciji nuno je poznavanje njegovog kemijskog sastava i

mikrostrukture. Mikrostruktura materijala nastaje djelovanjem tehnolokih postupaka

praoblikovanja, preoblikovanja i oplemenjivanja na materijal odreenog kemijskog sastava.

Svojstva materijala odreena su njegovom mikrostrukturom i kemijskim sastavom. U

znanosti o materijalima prouavanje se zadrava upravo na ispitivanju, razumijevanju i

4

Materijali i proizvodni postupci

Ak.god. 2013/2014

predvianju navedenih povezanosti kemijskog sastava, mikrostrukture i svojstava materijala

(slika 4), dok se ostale temeljne znanosti (npr. fizika i kemija) bave istraivanjem i

prouavanjem tvari na razini grae atoma, kemijskih reakcija i povezivanja atoma u odreene

strukture (vrstog, tekueg i plinovitog stanja). U prouavanju mikrostrukture i svojstava

metala, legura i keramike polazna razina prouavanja bit e njihova kristalna reetka, odnosno

njoj pripadna jedinina elija.

Slika 4. Razine grae materijala i podruje istraivanja znanosti o materijalima

2.2 Kristalni sustav i pojave u kristalnoj strukturi

iste tvari u vrstom stanju pokazuju karakteristinu grau: od kristaline do amorfne.

Kristalina tvar pojavljuje se u obliku monokristala ili polikristala. Svaki kristal ima odreen

geometrijski oblik koji je posljedica unutranje grae tj. rasporeda strukturnih jedinica atoma, iona i molekula. Prostorni raspored strukturnih jedinica ponavlja se u svim smjerovima

u prostoru i naziva se prostorna reetka. Najmanji dio prostorne reetke, koji se ponavlja u

prostoru, naziva se jedinina ili elementarna elija.

Za opis i ispitivanje kristalne grae definira se kristalni sustav (analogno definiranju

geometrijskog koordinatnog sustava). Kristalni sustav (slika 5) sastoji se od:

-

kristalnih osi simetrije: x, y , z (poklapaju se sa stranicama jedinine elije).

kutova izmeu osi: , , .

parametara po kristalnim osima: a,b,c (najmanja meusobna udaljenost atoma).

Materijali i proizvodni postupci

Ak.god. 2013/2014

Osim ovih osnovnih elemenata, za svaki kristalni sustav mogu se izvesti dodatni parametri:

- pripadni broj atoma (PBA): je broj atoma koji pripada jednoj jedininoj eliji,

- koordinacijski broj (KB): je broj atoma koji ''dodiruju'' pojedini atomi, ili broj

najbliih susjednih atoma,

- faktor gustoe slaganja atoma (FGSA): pokazuje kako je iskoriten prostor kojim

atomi raspolau u promatranom kristalnom sustavu

Slika 5. Osnovni elementi kristalnog sustava

Sve kristalne strukture mogu se prikazati s etrnaest vrsta jedininih elija razvrstanih u

sedam kristalnih sustava: kubini, teragonski, rompski ili ortorompski, trigonski ili

romboedarski, monoklinski, triklinski i heksagonski. Tako je kristalna struktura odreena

jedininom elijom koja je odreena dimenzijama, tj. razmakom pojedinih strukturnih

jedinica, kao i njihovim rasporedom i brojem u jedininoj eliji.

Veina tehnikih metalnih materijala kristalizira u kubinom kristalnom sustavu, a samo njih

nekoliko u heksagonskom sustavu (slika 6). U kubinom kristalnom sustavu metali

kristaliziraju u obliku prostorno centrirane jedinine elije (BCC) ili u obliku plono

centrirane jedinine elije (FCC). U BCC jedininoj eliji atomi metala se dodiruju du njene

prostorne dijagonale (npr. -Fe, Cr, Mo). U FCC jedininoj eliji atomi se dodiruju na njenim

plonim dijagonalama (-Fe, Cu, Al, Au, Ag). U heksagonskom kristalnom sustavu za

tehnike materijale je najvanija gusto sloena heksagonska jedinina elija (HCP) u kojoj su

atomi razliito sloeni u dvije naizmjenino ponavljane ravnine (npr. Zn, Co, Cd).

BCC

FCC

HCP

Slika 6. Najznaajnije jedinine elije

6

Materijali i proizvodni postupci

Ak.god. 2013/2014

Unutar svake jedinine elije mogu se uoiti ravnine i pravci najgue zaposjednutosti

atomima koji ine klizni sustav metala (ili legure) (slika 7):

klizni sustav = klizne ravnine + klizni pravci

Klizni sustav omoguuje deformaciju metala pojedinanim pomacima atoma ili linija atoma,

(reda veliine parametra reetke) na kliznoj ravnini ili pravcu. Za ovakav pomak potrebne su

znaajno manje sile, nego za istovremeno pomicanje svih atoma na nekoj ravnini u cijelom

kristalu. Stoga se plastina deformacija na razini prostorne reetke odvija slino gibanju

gusjenice. Ovo je ilustrirano na slici 8 na primjeru rastezanja dugakog tapa pod djelovanjem

sile F. U makroskopskoj pojavi plastina deformacija se sastoji od niza manjih stepenastih

pomaka pod odreenim kutom na smjer djelovanja sile F, a na razini mikrostrukture se

sastoji od niza uzastopnih pomaka atoma u kliznom sustavu prostorne reetke.

Slika 7. Primjeri kliznih sustava FCC, BCC i HCP jedinine elije

Slika 8. Nastanak plastine deformacije metala:

a) smjer i oblik plastine deformacije dugakog tapa pri rastezanju silom F

b) napredovanje plastine deformacije u kristalnoj reetki

Neka svojstva kristala odreene tvari razliita su u razliitim smjerovima. Tu pojava se naziva

anizotropija, dok se pojavu kada su svojstva ista u svim smjerovima naziva izotropija.

Kristalne tvari su uobiajen polikristalne, tj. sastavljene od velikog broja kristalnih zrna.

Kristalna zrna mogu biti pojedinano anizotropnih svojstva, no zbog razliite orijentacije

pojedinanih zrna u prostoru, tvar se makroskopski ponaa kvazi izotropno.

Kristali pojedinih tvari (Fe, Ti, Zr, itd. )mogu imati vie vrsta jedininih elija, ovisno o

temperaturi i tlaku. Promjena kristalnog sustava s ugrijavanje ili hlaenjem naziva se

polimorfija ili alotropija. Najpoznatija i tehniki najvanija pojava polimorfije je ona kod

Materijali i proizvodni postupci

Ak.god. 2013/2014

eljeza (slika 9). Pri tome se uoava temperaturna histereza, tj. razlika u temperaturi na kojoj

nastupa promjena kristalnog sustava pri grijanju, u odnosu na istu promjenu pri hlaenju.

Slika 9. Polimorfne promjene istog eljeza pri hlaenju i grijanju

2.3 Kristali metalnih legura i nesavrenosti kristalne grae

Samo nekoliko metala se upotrebljava istom ili priblino istom stanju (npr. bakar i

aluminij). Meutim, veina ininjerskih metala legira sa drugim metalima ili nemetalima da

im se poboljaju odreena tehnika svojstva (npr. vrstoa, korozijska otpornost itd.). Legura

ili slitina je tvar koju ine dva ili vie kemijskih elemenata, od kojih je barem jedan kemijski

element metal, a drugi mogu biti metali ili nemetali. Strukture legura mogu biti vrlo

jednostavne kao npr - mjed koja je dvokomponentna ili binarna legure od oko 30 % Zn i 70

% Cu. Takoer, legure mogu biti i vrlo sloene kao to su "superlegure" na osnovi nikla, koje

slue za djelove mlaznih motora, a u njihovu sastavu je i do 10 elemenata. Namjerno dodane

primjese nazivaju se legirajui dodatak, a ostale primjese se nazivaju neistoama. Pri

legiranju mogu nastati slijedee vrste legura (slika 10):

I. Kristali mjeanci ili tzv. vrste otopine, kod kojih elementi tvore zajedniku prostornu

reetku (tj. sauvana je reetka osnovnog metala ili legirnog elementa).. Ovisno o veliini

atoma legirnih elemenata mogu nastati

a) supstitucijski kristali mjeanci - primarne vrste otopine u kojima elementi

osnovnog metala i elementi legirnog metala tvore zajedniku kristalnu reetku ;

b) intersticijski kristali mjeanci vrste otopine u kojima su atomi legirnih

elemenata (nemetala) znaajno su manji od atoma osnovnog metala i smjetaju se

u praznine kristalne reetke.

II. Kristali u kojima elementi tvore novu zajedniku reetku:

a) kristali intermetalnog spoja obje komponente u vrstoj otopini su metali

(npr. -CuZn, -Cu5Zn8, -CuZn3)

b) kristali kemijskog spoja - jedna komponenta je nemetal (npr MnS).

Materijali i proizvodni postupci

Ak.god. 2013/2014

III. Mijeani kristali - vrste otopine u kojima je jedna komponenta potpuno netopljiva u

drugoj (npr. Cu-Pb legure)

Fe

C

Cu

BCC

FCC

Ni

Slika 10 Kristali mjeanci: a) supstitucijski, b) intersticijski

Kristalna graa istih tvari i legura je u pravilu neasvrena, tj. unutar kristalnih zrna i na

njihovim granicama postoji niz nepravilnosti (nesavrenosti) koje mogu biti:

1. Tokaste (nuldimenzijske) nesavrenosti: praznine (vakancije), intersticijski ili

supstitucijski atom

2. Linijske (jednodimenzijske) nesavrenosti: dislokacije

3. Povrinske (dvodimenzijske) nesavrenosti: granice zrna, granice faza

4. Volumne (trodimenzijske): ukljuci, mjehuri plinova, poroznosti.

a)

b)

c)

Slika 11. Nesavrenosti u kristalonoj grai metala i legura:

a) tokaste neasvrenosti, b) dislokacije, c) granice zrna

2.4 Dijagrami stanja metalnih materijala

Dijagrami stanja ili fazni dijagrami ili dijagrami slijevanja (engleski phase diagrams)

grafiki su prikazi koji pokazuju koje faze i fazni konstituenti su prisutni u materijalnim

sustavima na razliitim temperaturama i tlakovima za razliite kemijske sastave legure. Faza

je fizikalno i kemijski homogeni dio legure koji se po strukturi i/ili po kemijskom sastavu

Materijali i proizvodni postupci

Ak.god. 2013/2014

razlikuje od drugih dijelova. Veina dijagrama stanja konstruirana je za ravnotene ili

priblino ravnotene uvjete. Dijagrami stanja slue inenjerima i znanstvenicima za

razumijevanje i predvianje ponaanja materijala u razliitim uvjetima.

Najjednostavniji dijagrami stanja jesu oni za binarne legure. Njihovoj konstrukciji prethodi

snimanje krivulja ohlaivanja (slika 12). Krivulje ohlaivanja istog metala uobiajeno

pokazuju izotermni zastoj u hlaenju, pri emu se odvodi latentna toplina i nastaje skruivanje

metala. Krivulje hlaenja legura metala, pokazuju samo promjenu nagiba krivulje hlaenja,

unutar intervala temperatura skruivanja. Ako se snimanje krivulja hlaenja ponovi za vie

udjela legirnog elementa i rezultati se prikau u zajednikom dijagramu s udjelom legirnog

elementa na apscisi, a temperaturama poetka i zavretka skruivanja na ordinati dobiva se

binarni dijagram stanja (slika 13).

Slika 12 Krivulje vrlo sporog hlaenja: a) istog metala, b) legure metala

Slika 13 Konstrukcija binarnog dijagrama stanja legure A-B (komponenta B potpuno je

topiva u osnovnom metalu A): a) krivulje hlaenja legura A-B; b) dijagram stanja

10

Materijali i proizvodni postupci

Ak.god. 2013/2014

Iz binarnog dijagrama stanja mogue je primjenom jednostvnog polunog pravila i zakona

ouvanja mase odrediti udjel taline (T) i krutine (K) za zadanoj temperaturi (slika 14).

Proraun masenih udjela faza u binarnom dijagramu za zadanu temperaturu temelj je analize

skruivanja legura i predvianja njihove mikrostrukture. Na slici 15 prikazan je dijagrama

stanja legure Cu-Ni (Ni se potpuno otapa u kristalnoj reetci Cu) i provedena je analiza

skruivanja legure Cu 25 %Ni.

Poluno pravilo:

w(T) + w(K) = 100 %

w(T) a = w(K) b

a = X1 XT

b = X K X1

(1)

(2.a)

(2.b)

(2.c)

Slika 14. Odreivanje masenog udjela taline w(T)=? i krutine w(K)=? na temperaturi 1

(3.a)

(3.b)

Slika 15. Analiza skruivanja legure Cu-25%Ni u dijagramu stanja Cu-Ni

Prema topivosti legirnog elementa u osnovnom metalu dijagrami stanja mogu biti:

a) dijagrami potpune topivosti (u tekuem i krutom stanju) (npr. legure Cu-Ni, slika 15)

b) eutektiki dijagrami, tj. dijagrami stanja legure potpune topivosti u tekuem stanju i

djelomine topivosti u vrstom stanju (npr. legure Pb-Sn, slika 16)

11

Materijali i proizvodni postupci

Ak.god. 2013/2014

c) eutektoidni dijagrami, tj. dijagrami stanja legura s alotropskom modifikacijom, kod

kojih nastupaju dvije kristalizacije: primarna kristalizacija krutine iz taline i

sekundarna kristalizacije novih faza pri promjeni tipa kristalne reetke. Eutektoidni

dijagram stanja nastaje kad postoji djelomina topivost legirnih elemenata u

osnovnom metalu pri sekundarnoj kristalizaciji u vrstom stanju (slika 17).

Slika 16. Analiza skruivanja legura u eutektikom dijagramu stanja legura Pb-Sn

Slika 17. Opi oblik dijagrama dijagrama stanja s potpunom topivosti komponenata u

primarnoj kristalizaciji i djelominom topivosti u sekundarnoj kristalizaciji

(eutektoidni dijagram)

12

Materijali i proizvodni postupci

Ak.god. 2013/2014

Jedan od najpoznatijih i najvie koritenih binarnih dijagrama stanja je Fe-C dijagram

metastabilne kristalizacije (slika 18). Metastabilna kristalizacija nastaje pri realno sporom

hlaenju Fe - C legura, pri kojem e ugljik koji nije otopljen u kristalima mjeancima eljeza

(, , ) kristalizirati u obliku eljeznog karbida Fe3C, cementita. Primarna kristalizacija Fe-C

legura iz taline je eutektika, a sekundarna kristalizacija je eutektoidna.

Tijekom primarne kristalizacije iz taline Fe-C s manje od 4,3 %C izluuju se kristalna zrna

austenita s FCC jedininom elijom (kao primarni austenit, ' i eutektiki austenit e). Ako je

u Fe-C leguri od 4,3 do 6,67%C iz taline se izluuju kristali (primarnog) cementita (Fe3C').

Na eutektikoj temperaturi od 1147 C sva preostala talina kristalizira u obliku eutektika

ledeburita (L) koji je po strukturi smjesa austenita i cementita (tj. L = e + Fe3Ce).

Tijekom hlaenja od eutektike do eutektoidne temperature (723 C ) kod Fe-C legura s

manje od 0,8 %C nastupa sekundarna kristalizacija (FCC jedinine elije u BCC eliju) pri

kojoj se iz austenita izluuje primarni ferit (F, mikrostrukturna faza eljeza s BCC jedininom

elijom). Kod Fe-C legura s vie od 0,8 %C iz austenita se izluuje viak ugljika i spaja se s

eljezom u sekundarni cementit (Fe3C'') koji se izluuje po granicama austenitnih zrna. Na

eutektoidnoj temperaturi A1 = 723 C sav nerastvoreni austenit pretvara se u eutektoid perlit,

koji je po strukturi smjesa eutektoidnog ferita i cementita (P = id + Fe3Cid).

Mikrostrukturne faze

(konstituenti):

F ... ferit (, id)

A ... austenit (, e)

K ... karbid:(cementit)

(Fe3C, Fe3Ce,

Fe3C, Fe3Cid)

Pseudo faze

(konstituenti):

L ... ledeburit (eutektik)

L = e + Fe3Ce

P ... perlit (eutektoid)

P = id + Fe3Cid

a)

c)

b)

Fe-C legura s 0,45 %C

d)

Fe-C legura s 0,8 %C

Fe-C legura s 1,2 %C

Slika 18. a) Shematski prikaz faza u dijagramu stanja metastabilno skruenih legura Fe-C

Mikrostruktura Fe - C legura (nagrieno 3%NITAL) s: b) 0,45 %C; c) 0,8 %C; d) 1,2 %C

13

Materijali i proizvodni postupci

Ak.god. 2013/2014

3. SVOJSTVA TEHNIKIH MATERIJALA

3.1 Mehanika svojstva

Mehanika svojstva istiu se izmeu ostalih svojstava materijala, jer se na temelju njih

provodi dimenzioniranje konstrukcijskih dijelova i alata, izbor optimalnog materijala,

kontrola kvalitete (na ulazu u proizvodnji i po izlasku zavrenog proizvoda) i odreivanje

radnih parametara proizvodnih procesa. Mehanika svojstva materijala odreena su (kao i

ostala svojstva) njegovom mikrostrukturom, a ona je je nastala primjenom odreenih

proizvodnih procesa na materijal odreenog kemijskog sastava. Ispitivanja mehanikih

svojstava detaljno su propisana normama, pri emu se uobiajeno navode oblik i mjere

ispitnog uzorka, uvjeti okolia te nain, brzina i trajanje djelovanja optereenja. Navedeni

uvjeta ispitivanja (tablica 1, slika 19) meusobno se kombiniraju, to daje vie od stotinu

potencijalno moguih ispitivanja mehanikih svojstava, kojim se nastoje oponaati sile i

optereenja na materijal u eksploataciji. Naravno, nisu sve kombinacije uvjeta ispitivanja

prisutne u eksploataciji konkretnog proizvoda, pa se niti ne provode sva teorijski mogua

ispitivanja, ve samo ona koja su mjerodavna i cijenom prihvatljiva za konkretnu seriju

proizvoda. Stoga se uobiajeno provode slijedea mehanika ispitivanja: statiki vlani pokus,

ispitivanje tvrdoe i ispitivanje ilavosti. Kod konstrukcijskih dijelova koji su u radu

optereeni dinamikim optereenjima dodatno se ispituje se dinamika izdrljivost i

pukotinska ilavost. Kod dijelova koji su u radu izloeni povienim temperaturama uz

odreeno stalno optereenje provodi se dodatno ispitivanje otpornosti materijala na puzanje

na povienim temperaturama.

Tablica 1. Sistematizacija uvjeta ispitivanja mehanikih svojstava

Slika 19. Tipini sluajevi djelovanja optereenja i nastale deformacije ispitnog uzorka

14

Materijali i proizvodni postupci

Ak.god. 2013/2014

Vanjske sile koje djeluju na tijelo (ispitni uzorak) nastoje razdvojiti ili pribliiti pojedine

dijelove mikrostrukture, emu se suprotstavljaju unutranje sile izmeu atoma i ostalih

sloenijih dijelova mikrostrukture. Kao rezultat istovremenog djelovanja vanjskih i

unutranjih sila tijelo se deformira. Vlana naprezanja izazivaju udaljavanje, a tlana

pribliavanje dijelova mikrostrukture i estica tijela, to izaziva deformaciju tijela. U veini

sluajeva deformacija obuhvaa promjenu volumena i oblika tijela. Prema postojanosti

promjene volumena i oblika tijela deformacija moe biti:

-

elastina (isezava po prestanku optereenja)

plastina (trajna) (trajno mijenja volumen i oblik tijela)

elasto-plastina (sastavljena od elastine i plastine deformacije)

3.1.1 Statiki vlani pokus

Statiki vlani pokus slui ispitivanju elastinog i plastinog ponaanja materijala u uvjetima

jednoosnog statikog vlanog naprezanja. Uslijed djelovanja sile F u svim tokama

poprenog presjeka tapa (plotine S0) nastaju vlana naprezanja, (N/mm2) :

F

(4)

S0

Djelovanje normalnih vlanih naprezanja izaziva produljenje tapa L, odnosno relativno

produljenje ,

L

=

(5)

L0

Kod elastine deformacije iznos normalnog naprezanja na poprenom presjeku tapa ovisi o

relativnom produljenju i fizikalno-mehanikim svojstvima materijala prema Hooke-ovom

zakonu (tablica 2):

= E

(6)

E ... Modul elastinosti (Young-ov modul) (N/mm2, MPa)

Tablica 2. Dijagram naprezanje deformacija elastinog materijala i iznosi modula

elastinosti nekih tehniki znaajnih materijala

15

Materijali i proizvodni postupci

Ak.god. 2013/2014

Izgled i mjere ispitne epruvete za statiki vlani pokus prikazani su na slici 20. Uobiajeno se

za ovaj pokus izrauju dugake epruvete, kod kojih je :

L0 = 11,30 S 0

(7.a)

U sluaju nedovoljne koliine materijala izrauju se kratke epruvete kod kojih je:

L0 = 5,65 S 0

(7.b)

Tijekom statikog vlanog pokusa na kidalici se snima dijagram promjene sile i produljenja

epruvete (slika 21). Pri tome se epruveta istee uz prirast naprezanja manji od 10 N/mm2 u

sekundi. Iz dijagrama sila-produljenje primjenom jednadbi (4), (5), (8) i (9) konstruira se

dijagram naprezanje-deformacija (slika 22).

L0 ... Poetna mjerna duljina (m)

d0 ... Poetni promjer (m)

S0 ... Plotina poetnog presjeka (m2)

Slika 20 Osnovni oblik ispitne epruvete za statiki vlani pokus prema normi DIN 50 115

a)

b)

c)

Slika 21 a) Dijagram promjene sile F na kidalici i produljenja epruvete L (meki elik);

b) Nain optereivanja epruvete tijekom ispitivanja; c) Epruveta nakon loma

L = L L0

... produljenje

(8)

Lu = Lu L0

... ukupno produljenje

(9)

Dijagram naprezanje-deformacija kvalitativno je slian dijagramu sila-produljenje. Prvi dio

dijagrama naprezanje deformacija pokazuje linearno ponaanje materijala prema Hooke-

16

Materijali i proizvodni postupci

Ak.god. 2013/2014

ovom pravcu. Ako bi se u ovom podruju naprezanja epruveta rasteretila, vratila bi se na

polazne mjere, jer je u materijalu prisutna samo elastina deformacija.. Nakon to naprezanje

u materijalu dostigne vrijednost Re - iznos granice razvlaenja, on se poinje plastino

deformirati (''tei'') bez dodatnog poveanja naprezanja Granica razvlaenja je jednaka:

F

N/mm2

(10)

Re = e

S0

Daljnje produljenje epruvete dogaa se uz nesrazmjerno malo poveanje naprezanja za iznos

nastale deformacije, tj. materijal je uao u podruje elasto-plastinih ili (trajnih) plastinih

deformacija. Naprezanje u materijalu kod najvee sile (Fm) naziva se vlanom ili rasteznom

vrstoom Rm i jednako je:

F

N/mm2

(11)

Rm = m

S0

Naprezanje Rm nije i u stvarnosti maksimalno naprezanje u materijalu, jer se pri njegovom

odreivanju ne uzima u obzir smanjenje povrine presjeka epruvete, ve se sva naprezanja

raunaju s poetnom plotinom presjeka S0. Nakon to materijal dostigne vrijednost Rm na

odreenom mjestu epruvete pojavljuje se suenje, tzv. vrat epruvete. Naprezanje kod kojeg

epruveta puca naziva se konanim naprezanjem Rk i jednako je:

Rk =

Fk

S0

N/mm2

(12)

Slika 22. Dijagram promjene naprezanja ispitne epruvete u ovisnosti o produljenju (dijagram

naprezanje - istezanje ) konstruiran na temelju dijagrama za konstrukcijski elik

(slika 21)

Nakon kidanja epruvete odreuje se njeno ukupno istezanje u:

Lu L0 Lu

=

mm/mm

L0

L0

Ako se vrijednost istezanja nakon kidanja izrazi u postotcima dobiva se istezljivost, A

u =

A = 100%

(13)

(14)

17

Materijali i proizvodni postupci

Ak.god. 2013/2014

Kao dodatna veliina nakon kidanja epruvete odreuje se suenje poprenog presjeka

(kontrakcija), Z:

S Su

%

(13)

Z= 0

100%

S0

Kod materijala s neizraenim prijelazom iz elastinog u elasto-plastino podruje deformacije

odreuje se konvencionalna granica razvlaenja kao ono naprezanje koje izaziva trajnu

(plastinu) deformaciju od 0,2 % (slika 23)

Slika 23. Dijagram naprezanje - istezanje za materijale s neizraenim prijelazom iz

elastinog u plastino podruje odreivanje konvencionalne granice razvlaenja

Rp0,2

Na izgled i vrijednosti oitane iz dijagrama - znaajno utjee temperatura. S povienjem

temperature krivulje naprezanje-deformacija se potiskuju prema dolje (slika 24.a). Pri

snienju temperature, u odnosu na sobnu temperaturu, materijal pokazuje sve veu granicu

razvlaenja, ali puca uz manje iznose ukupnog istezanja (slika 24.b)

a)

b)

Slika 24. a) Utjecaj povienja temperature na - dijagram (T3>T2>T1>T0)

b) Utjecaj snienja temperature na - dijagram (T2<T1<T0)

18

Materijali i proizvodni postupci

Ak.god. 2013/2014

3.1.2 Ispitivanje puzanja

Puzanje materijala je toplinski aktivirani, nepovratni proces deformacije materiajla koji

nastaje u uvjetima konstantnog optereenje tijekom duljeg vremena na povienoj temperaturi

(slika 25). Na puzanje materijala utjeu: temperatura talita, tip atomske veze, vrsta jedinine

elije i mikrostrukturno stanje materijala. Otpornost na puzanje opisuju slijedea mehanika

svojstva (slika 26):

- granica puzanja Rp/t/: vlano naprezanje koje pri temperaturi ispitivanja nakon

odreenog trajanja ispitivanja t ostavlja u epruveti trajnu deformaciju ;

- statika izdrljivost Rm/t/: vlano naprezanje koje pri temperaturi nakon zadanog

trajanja ispitivanja t dovodi do loma epruvete.

Slika 25. Dijagrami naprezanje-deformacija pri dvjema povienim temperatuarama ispitivanja

za isti materijal (npr. elik za kotlovske limove)

Slika 26. Dijagram puzanja

19

Materijali i proizvodni postupci

Ak.god. 2013/2014

3.1.3 Ispitivanje tvrdoe

Tvrdoa se opisno definira kao otpornost materijala prema prodiranju ili zarezivanju drugim znatno

tvrim tijelom. Pri tome ovo tvre tijelo moe biti dijamant (kao najtvri prirodni materijal) ili neki drugi

tvrdi materijal (kaljeni elik, tvrdi metal).

Tvrdoa nije fizikalno egzaktno definirano svojstvo, meutim njeno ispitivanje je jednostavno, brzo,

bez veeg oteivanja povrine materijala, a dobiveni rezultati su u dobroj korelaciji s nekim drugim

mehanikim svojstvima (npr. Rm). Za ispitivanje tvrdoe nisu potrebni posebno izraeni uzorci ve je

ispitivanje mogue, ovisno o metodi, na poluproizvodima ili ak na gotovim proizvodima. Od niza metoda

ispitivanja tvrdoe u strojarstvu se istiu slijedee tri, nazvane prema autorima koji su ih prvi primijenili:

- metoda po Brinellu

- metoda po Vickersu

- metoda po Rockwellu.

Kod Brinell-ove metode je tijelo koje se utiskuje u metal kuglica od zakaljenog elika. Tijelo koje

se utiskuje openito se naziva penetrator ili indentor. Za ispitivanje tvrih materijala koristi se kuglica od

tvrdog metala. Po ovoj metodi se mjeri iskljuivo tvrdoa metalnih materijala. Nakon utiskivanja

zadanom silom i vremenom nastaje otisak u obliku kalote (slika 26). Izmeu srednjeg promjera

otiska, promjera kuglice i sile utiskivanja postoji ovisnost prema jednadbi:

def .

HB =

F

0,204 F

=

S D D D2 d 2

(14)

F - sila, N

S - plotina kugline kalote, mm2

D - promjer kuglice, mm

d - promjer baze kugline kalote (otiska) ,mm.

Slika 26. Skica kuglice i otiska kod Brinell-ove metode

Kod Brinell-ove metode se tvrdoa odreuje na temelju veliine otiska. Promjer eline kuglice D moe

biti od 1 do 10 mm (1, 2, 2.5, 5 i 10 mm), a sila kojom se optereuje kuglica F treba biti takva da je

zadovoljena slijedea jednadbe:

d = (0,24 - 0,6) D

(15)

Ako je promjer otiska (d) manji od 0,24D primijenjena sila F je premala, odnosno ukoliko je d>0,6D sila

F je bila prevelika. Stoga je vidljivo da je rezultat ispitivanja tvrdoe prema Brinell-ovoj metodi

20

Materijali i proizvodni postupci

Ak.god. 2013/2014

ovisan o primijenjenoj sili i ispitivanom materijalu, tj. izbor sile F i promjera kuglice treba provesti

prema tzv. stupnju optereenja, X:

F=

X D2

0 ,102

(16)

Konstanta X je npr. Fe-C legure X = 30, za Cu i Cu-legure X = 10 , za Al i Al-legure X = %, za Sn i Pb

X = 1,25 itd. Ovisnost sile utiskivanja kuglice F o promjeru kuglice D i ispitivanom materijalu, uz

ogranienje metode na ispitivanje tvrdoe materijala do 450 HB (odnosno najvie 600 HB) i relativno

velik otisak, glavni su nedostaci Brinell-ove metode ispitivanja tvrdoe. Primjena metode je uglavnom

za ispitivanje tvrdoe mekih materijala (eljeznih lijevova, nekaljenih elika, aluminija i njegovih

legura, bakra i njegovih legura itd.) u ljevaonicama i tehnolokoj kontroli kvalitete. Vrijednost izmjerene

tvrdoe Brinellovom metodom pie se npr. na slijedei nain:

HB10/29420/15=200

to znai da je kuglica promjera D = 10 mm optereivana silom F=29420 N (3000 kp) u trajanju od

15 sekundi.

Ispitivanje tvrdoe metodom Vickers otklanja prethodno navedene glavne nedostatke Brinell-ove

metode. Po metodi Vickers mogue je ispitivati tvrdou svih tehnikih i prirodnih materijala, a tvrdoa

nije ovisna o primijenjenoj sili. Ovo je ostvareno primjenom dijamantnog indentora posebne

geometrije, u obliku istostranea etverostrane piramida s kutom izmeu stranica od 136.

Ovakav indentor omoguuje ispitivanje tvrdoe neovisne o primijenjenoj sili, pa se tvrdoa

mekanih materijala i tvrdih materijala moe ispitivati primjenom iste sile. Utiskivanjem ovakvog

penetratora u materijalu ostaje otisak oblika piramide (slika 27). Tvrdoa se odreuje prema

jednadbi (17) pri emu se mjernim mikroskopom izmjere dijagonale (d1, d2) baze piramide

otisnute u materijalu.

def .

HV =

F F 0,189

=

S

d2

(17)

F - primijenjena sila, (F = 49 ... 981 N)

S - povrina uplje piramide otisnute u materijalu, mm2

d srednja vrijednost dijagonala baze piramide u mm, d=(d1+d2)/2, mm

F

o

136

Slika 27. Shematski prikaz indentora i otiska kod ispitivanja tvrdoe po metodi Vickers

21

Materijali i proizvodni postupci

Ak.god. 2013/2014

Kod Vickersove metode tvrdoa se odreuje na osnovi veliine otiska. Mjerno mjesto prije ispitivanja

tvrdoe treba biti odgovarajue pripremljeno (brueno i eventualno polirano) da bi se osigurala

refleksija svjetlosti za mjerenje dijagonale otiska u mjernom mikroskopu. Upotreba odreene sile

ovisi od debljine uzorka. Mogue je ispitivati i vrlo tanke uzorke primjenom male sile. Nadalje

upotrebom male sile mogue je ispitati tvrdou pojedinih kristalnih zrna i mikrostrukturnih faza.

Vickers-ova metoda openito je primjenjiva u laboratorijskim ispitivanjima i kontroli kvalitete tehnikih

materijala i proizvoda. Vrijednosti Vickers-ove tvrdoe navode se uz simbol HV, iza kojeg slijedi indeks

koji se odnosi na iznos primijenjenog optereenja, npr. (npr. HV5 = 500, znai da je sila utiskivanja

iznosila 5 kp odnosno 49 N).

Kod metode ispitivanja tvrdoe prema Rockwell-u C u metal se utiskuje dijamantni stoac (engl. "cone" HRC metoda) s vrnim kutom od 120. Kod ove metode se, za razliku od Brinell-ove i Vickers-ove

metode, mjeri dubina prodiranja penetratora, a ne veliina otiska. Za ispitivanje metodom Rockwell C

dovoljno je mjerno mjesto oistiti i grubo brusiti. Ispitivanje tvrdoa po HRC metodi se provodi u tri

koraka (slika 28): prvo se indentor predoptereuje silom F=98 N, da bi se eliminirao utjecaj

kvalitete povrine na rezultat mjerenja. U drugom koraku indentor se optereuje glavnim

optereenjem F=1373 N koje se dodaje na predoptereenje i zajedno utiskuju indentor do odreene

dubine (od 0 do 0,2 mm). Dubina prodiranja od 0,2 mm podijeljena je na 100 jednakih dijelova. U

treem koraku, nakon uklanjanja glavnog otereenja materijal ''izgura'' indentor za iznos elastine

deformacije na dubinu prodiranja koja je nastala kao rezultat plastine deformacije. Na mjernoj uri

tvrdomjera moe se oitati iznos dubine prodiranja indentora, ali i iznos ispitane tvrdoe u jedinicama

HRC. Metoda prema Rockwell-u primjenjiva je za ispitivanje tvrdoe kaljenih elika (u kontroli

kvalitete, kalionicama i laboratorijima), u rasponu tvrdoa od 20 do 65 HRC uz nepreciznost 2 HRC.

Slika 28. Shematski prikaz ispitivanja tvrdoe po metodi Rockwell C

3.1.4 Udarni rad loma

Ispitivanje udarnog rada loma provodi se s ciljem utvrivanja ponaanja materijala u uvjetima udarnog

optereenja. (na sobnoj temperaturi i snienim temperaturama) Iznos udarnog rada loma je

pokazatelj "ilavosti" ili "krhkosti" materijala udarno optereenih epruveta s utorom. Najee se

ispitivanje udarnog rada loma provodi na Charpy-evom batu (slika 29.a). Bat teine G podie se na visinu

h1 te s obzirom na ravninu u kojoj se nalazi ispitni uzorak, posjeduje potencijalnu energiju Gh1,

(Nm = J). Putanjem bata iz poetnog poloaja njegova potencijalna energija prelazi u kinetiku. U najniem

poloaju sva se potencijalna energija pretvorila u kinetiku energiju. U tom trenutku brzina bata (v)

iznosi 6 m/s. Ukoliko na oslonac nije postavljen ispitni uzorak bat se penje na istu visinu s koje je i

puten (ako se zanemari trenje u leaju i otpor zraka). Udarni rad loma rauna se prema jednadbi:

KU(V)=Gh1-Gh2=G (h1-h2), J

(18)

22

Materijali i proizvodni postupci

Ak.god. 2013/2014

Izgled i dimenzije ispitnih uzorka navedeni su na slici 29.b. Ovisno o obliku utora razlikuje se udarni rad

loma ispitan s zaobljenim utorom (oznaka KU) od onog ispitanog s otrim utorom (oznaka KV). Dubina

"U" utora moe biti 3 ili 5 mm, a "V" utora je 2 mm. Epruvete s zaobljenim utorom primjenjuju se za

krhke materijale, a one s otrim za duktilne materijale.

Vrijednost udarnog rada loma vrijedi kao takva samo za odreeni utor i ne moe se kao npr.,

vrijednost Re koristiti kao raunska veliina pri dimenzioniranju dijelova. to je udarni rad loma vei

to je i materijal ilaviji. U pravilu materijali vee istezljivosti A imaju i veu KU(V) i obrnuto.

Nasuprot tome materijali visoke vrstoe najee imaju mali udarni rad loma. Kod nekih je

materijala udarni rad loma se znaajno sniava sa snienjem temperature ispitivanja, ovisno o

vrsti kristalne reetke, odnosno vrsti materijala (slika 30).

Ispitni uzorak sa zaobljenim utorom

55

10

10

Ispitni uzorak s otrim utorom

55

10

10

a)

b)

Slika 29. a) Ispitivanje udarnog rada loma na Charpy-evom batu; b) ispitni uzorci

Legenda:

1 - metali i legure s FCC jedininom elijom

2 - metali i legure s BCC jedininom elijom, keramiki

i polimerni materijali

3 - visoko vrsti materijali (npr. alatni elici)

Slika 30. Ovisnost udarnog rada loma o temperaturi za razliite tehnike materijale

3.1.5 Dinamika izdrljivost

23

Materijali i proizvodni postupci

Ak.god. 2013/2014

Elementi strojeva i mehatroniki dijelovi esto puta su u radu izloeni promjenjivom

optereenju koje u materijalu izaziva dinamika naprezanja. Ova naprezanja mogu izazvati

lom konstrukcijskog dijela iako su iznosom manja od granice teenja Re odreene u uvjetima

statikog vlanog pokusa. Ova pojava naziva se lom od umora materijala. Stoga

dimenzioniranje dinamiki optereenih dijelova i konstrukcija treba provesti prema

vrijednosti dinamike izdrljivosti materijala. Ispitivanjem umora (dinamike izdrljivosti)

utvruje se ponaanje metalnih i polimernih materijala u uvjetima promjenjivog (dinamikog)

naprezanja na umaralicama ili pulzatorima. U ispitivanjima je uobiajena je vremenski ovisna

promjena dinamikog naprezanja prema sinusoidnom zakonu (slika 31).

Slika 31 Sinusoidna promjena dinamikog naprezanja

Da bi se utvrdila "dinamika izdrljivost" materijala ispitne epruvete moraju biti fino bruene

i polirane. Ispitivanje dinamike izdrljivosti provodi se sa zadanim iznosom gornjeg i donjeg

naprezanja i odreenom vremenski ovisnom promjenom optereenja. Poetno gornje

naprezanje jednako je granici teenja materijala Re, a zatim se sniava na nekoliko nivoa. Za

svaki nivo naprezanja treba je u pravilu 6 do 10 epruveta.

Iz rezultata ispitivanja konstruira se Whlerov dijagram,na iju os ordinata se nanosi primjenjeno

naprezanje, a na os apscisa broj ciklusa koje je epruveta izdrala do loma (slika 32). to je

dinamiko naprezanje manje to e i ispitne epruvete izdrati vei broj ciklusa do loma, tj.

Whlerova krivulja se asimptotski pribliava odreenoj vrijednosti naprezanja nazvanoj dinamika

izdrljivost materijala.

Dinamika izdrljivost Rd je ono najvee promjenljivo (dinamiko) naprezanje koje materijal

izdrava uz praktiki beskonaan broj ciklusa bez pojave loma.

Ispitivanje na umaralicama nije mogue provoditi beskonano dugo. Zbog toga se odreuje Ng granini broj ciklusa, koji se smatra dovoljnim za tvrdnju da ukoliko ga epruvete izdre bez loma

onda su dinamiki izdrljive. Vrijednost graninog broja ciklusa iznosi :

Ng = n107 ciklusa

(19)

gdje n moe biti od 1 do 10 (maksimalno 20), ovisno o ispitivanom materijalu i njegovoj

primjeni. Za elik n = 1, za Cu i Cu-legure n = 5, za lake metale (Al, Mg, Ti) i njihove legure n = 10.

24

Materijali i proizvodni postupci

Ak.god. 2013/2014

Slika 32. Konstrukcija Whler-ovog dijagrama i odreivanje dinamike izdrljivosti Rd

3.2 Triboloka svojstva

Svi elementi strojeva u meusobnom pominom kontaktu, cjevovodi, dijelovi (pneumatskih i

hidraulikih) instalacija, dijelovi konstrukcija (kao i zglobovi, zubi itd. ivih organizama)

podloni su troenju (i koroziji), a na njihovim se povrinama pojavljuje djelovanje sila trenja.

Pojave trenja i troenja prouava interdisciplinarna znanost tribologija. Istraivanja na

podruju tribologije usmjerena su na smanjivanje negativnih posljedica trenja i troenja, koja

mogu uzrokovati direktne gubitke (energije i materijala), ako i indirektne gubitke (nastale

porastom trokova zastoja, odravanja, pouzdanosti, sigurnosti i utjecaja na okoli).

Troenje povrinskog sloja je postupni gubitak materijal s povrine vrstog tijela uslijed

dinamikog dodira s drugim tijelom, fluidom i/ili esticama. Premda postoji velik broj

sluajeva troenja u njima se uvijek moe prepoznati neki od etiri osnovna mehanizma

treoenja ili njihovih kombinacija: abrazija, adhezija, umor povrine ili tribokorozija.

Prepoznavanje troenja izvodi se na temelju izgleda troenih povrina i oblika estica troenja

(slika 33). Troenje navedenim osnovnim mehanizmima nastaje slijedom nekoliko

karakteristinih dogaaja troenja (tablica 2).

''ista abrazij

Troenje klipa od Al-Si

legure diesel motora

Istroeni prsten

kotrljajueg leaja

Troenje umjetnog

kraljeka

Slika 33. Izgled povrine nakon djelovanja osnovnih mehanizama troenja :

25

Materijali i proizvodni postupci

Ak.god. 2013/2014

Tablica 2. Jedinini dogaaji u osnovnim mehanizmima troenja

ABRAZIJA

ADHEZIJA

I. Prodiranje abraziva (a) u

povrinu materijala (1) pod

djelovanjem sile FN

I. Nastanak adhezijskog

spoja

I. Stvaranje

mikropukotine

I. Stvaranje sloja

korozijskih produkata

II Raskidanje spoja

II Napredovanje

mikropukotine

II Razaranje sloja

korozijskih produkata

II Istiskivanje materijala

(estica

troenje

())

djelovanjem slije Ft

III Otkidanje

troenja

UMOR POVRINE

estice

TRIBOKOROZIJA

III Ispadanje estice

troenja

Otpornost na troenje nije jedinstveno svojstsvo, ve se ispituje otpornost na troenje

odreenim mehanizmom troenja: abrazijom, adhezijom, umorom povrine, tribokorozijom

itd. (tablica 3) Zbog velikog broja utjecajnih imbenika (elementi tribolokog sustav, tip i

brzina relativnog gibanja, vrsta, iznos i raspodjela optereenja, temperatura, kemijski utjecaji

itd.), rezultati ispitivanja otpornosti na troenje mogu se samo orijentacijski i kvalitativno

prenositi na realne tribosustave.

Tablica 3. Osnovna laboratorijska ispitivanje otpornosti na troenje (''1'' - ispitni uzorak)

ABRAZIJA

Abrazija

gumenim

kotaem

i

pijeskom

(ASTM G65; ASTM 105)

ADHEZIJA

Adhezijsko

prizmatinog

rotirajuim

(ASTM G77)

troenje

uzorka

prstenom

UMOR POVRINE

Odreivanje otpornosti na

umor povrine kotrljajuim

ispitivanjem metodom etiri

kuglice (IP 300)

TRIBOKOROZIJA

Ispitivanja

otpornosti na neki

od ostalih

mehanizama

troenja u uvjetima

korozijski

agresivnog okolia

Za poveanje otpornosti na abraziju preporuuje se:

- Izbor materijala s tvrdim fazama u mikrostrukturi (npr. karbidima, nitridima itd.)

- Zatita povrina tvrdim slojevima i prevlakama (npr. prevlake Cr, TiN, TiAlN, itd.).

Otpornost na adheziju postie se sastavljanjem triboloki kompaktibilnih parova, tj. parova

materijala koji se meusobno ne otapaju (u vrstom stanju) i imaju razliite kristalne reetke

(npr. triboparovi metala ili legura s jedininim elijama tipa: FCC/BCC, FCC/HCP,

BCC/FCC ili HCP/HCP)

26

Materijali i proizvodni postupci

Ak.god. 2013/2014

Poveanje dinamike izdrljivosti povrinskog sloja postie se npr. postupcima

pougljiavanja i kaljenja elika za cementiranje, samarenjem, valjanjem povrine, itd.

Poveanje otpornosti na tribokoroziju postie se povienjem kemijske pasivnosti materijala u

radnom mediju ili okoliu slijedeim mjerama:

- izborom materijala,

- zatitom povrine prevlakama ili premazima,

- smanjivanjem agresivnosti radnog medija.

3.3 Korozijska svojstva

Korozija je neizbjean proces oteivanja materijala izloenog agresivnom djelovanju okolia.

Uobiajeno se u tehnici pod pojmom korozije podrazumijeva nenamjerno razaranje materijala

uzrokovano fizikalnim procesima, fizikalno-kemijskim ili biolokim procesima. Prema

djelovanju medija i fizikalno-kemijskim pojavama u materijalu korozijski procesi se dijele na

kemijsku i elektrokemijsku koroziju.

U procesima kemijske korozije na povrini materijala izravno nastaje kemijski spoj produkt

korozije. Kemijska korozija se pojavljuje u neelekrolitima, vruim oksidativnim plinovima i

organskim tvarima (nafta, benzin, ulje, fizioloke tekuine...). Na slici 33 navedene su faze

nastanka oksida na metalnim materijalima kemijskom korozijom.

Slika 33 Faze nastanka oksidnog filma kemijskom korozijom metalnih materijala

U procesima elektrokemijske korozije nastaju redukcijsko-oksidacijski procesi na povrini

dvaju metala razliitog elektro-kemijskog potencijala koji su elektriki spojeni u prisustvu

elektrolita (voda; otopine kiselina, luina, soli; vlano tlo; beton; atmosfera). Vea razlika

elektro-kemijskog (EMS) potencijala uzrokuje jau koroziju u kojoj se oteuje manje

plemenit metal (s negativnijim EMS potencijalom). EMS potencijal se odreuje u odnosu na

referentnu vodikovu elektrodu (tablica 4). Mehanizmi ove korozije prikazani su na primjeru

korozije cinka (Zn) u kiselini (slika 34).

Na anodi (elektro-kemijski pozitivnijem elementu galvanskog lanka) nastaju procesi

oksidacije ili ionizacije metala (anodni procesi), koje se otapa u elektrolitu uz oslobaanje e-:

Me Me 2+ + 2e

(20)

27

Materijali i proizvodni postupci

Ak.god. 2013/2014

Tablica 4. Elektrokemijski potencijali metala u odnosu na standardnu H2 elektrodu

Element

Kalij

Aluminij

Cink

eljezo

Nikal

Vodik

Bakar

Srebro

Platina

Zlato

Simbol

K

Al

Zn

Fe

Ni

H2

Cu

Ag

Pt

Au

Vjerojatnost korozije

AKTIVNA

Referentna elektroda

PASIVNA

EMS, (V)

-2,922

-1,670

-0,762

-0,440

-0,250

0,000

+0,345

+0,800

+1,118

+1,680

Slika 34 Elektrokemijska korozija cinka u kiselini uz vodikovu depolarizacij

Na katodi (elektro-kemijski negativnijem elementu galvanskog lanka) nastaju procei

redukcije ili depolarizacije u kojima se slobodni elektroni veu na ione nemetala (vodik ili

kisik) Vodikovom depolarizacijom prema jednadbi (21) nastaje vodik u plinovitim stanju.

2 H + + 2e 2 H H 2

(21)

Kisikovom depolarizacijom prema jednadbi (22) nastaje funkcionalna skupina OH- koja se

spaja s metalom i taloi na njegovoj povrini porozni kemijski spoj (hra).

O2 + 2 H 2 O + 4e 4OH

(22)

Npr. pri elektrokemijskoj koroziji eljeznih materijala uz kisikovu depolarizaciju na povrini

eljeza nastaju kemijski spojevi eljeznog hidroksida i oksida:

4 Fe + 3O2 + 2 H 2 O + 4e 4 FeO(OH ) 2( Fe2 O3 H 2 O)

(23)

Ispitivanja otpornosti na koroziju provode se gravimetrijskim metodama (metode mjerenja

gubitka mase nakon odreenog vremena izlaganja krozijskom okoliu) elektrokemijskim

metodama. Od gravimetrijskih metoda normom DIN 50 021 je obuhvaeno ispitivanje

otpornosti na koroziju u slanoj komori (tzv. Salt Spray Test), pri kojem se odreuje masa

ispitnih uzoraka prije i nakon izlaganja koroziji u slanoj magli (s 3-5%NaCl otopljenog u

vodi). Iz gubitka mase ispitnih uzoraka (nastalih korozijom i skidanjem korozijskih

produkata) u razliitim trajanjima korozije odreuje se brzina korozije vKOR, (g/m2h).

28

Materijali i proizvodni postupci

Ak.god. 2013/2014

3.4 Fizikalna svojstva materijala

3.4.1 Elektrina otpornost i vodljivost

Prema svojstvu vodljivosti elektrine struje sve tvari i materijali se dijele na vodie,

poluvodie i izolatore. Vodljivi materijali dobro vode elektrinu struju i toplinu. Vodii su

najee metali (bakar i aluminij kao i neke njihove legure, eljezo, elici, itd. ) te elektroliti

(kiseline, luine i soli) i zemlja. Poluvodii imaju visok specifini elektrini otpor i vode

elektrinu struju samo u odreenom smjeru (npr. ugljen, oksidi bakra, silicij i germanij s

dodatkom P ili As, itd.). Izolatori ne vode elektrinu struju, a osnovne gradive jedinice im se

polariziraju u prisustvu elektrinog polja.

U vodljivom materijalu u elektrinom polju ili u strujnom krugu (slika 35) nastaje usmjereno

gibanje elektrona kroz meuatomske prostore kristalne reetke (u tzv. vodljivoj stazi). irina

vodljive staze odreena je parametrima kristalne reetke i prostorom valentnih ljusaka u

kojima su elektroni vezani za jezgru odreenog atoma (tzv. valentna staza). Kod metala

vodljiva i valentna staza se preklapaju, pa elektroni slobodno prelaze iz jedne u drugu. Stoga

se u metalima slobodni elektroni u vanjskom dijelu strujnog kruga gibaju od minus prema

plus polu izvora. Pri tome oni nailaze na otpor koji se suprotstavlja njihovom gibanju.

a)

b)

Slika 35. a)Vodljiva i valentna staza u metalima

b) Shematski prikaz jednostavnog strujnog kruga s istosmjernim elektrinim

izvorom i metalnim vodiem kao otporom

Uzrok elektrinog otpora je molekularno gibanje, titranje atoma u kristalnoj reetci oko svojih

sredinjih poloaja kao i postojanje strukturnih nesavrenosti u materijalu. Specifina

elektrina vodljivost (S/m) je konstanta proporcionalnosti izmeu gustoe struje J (A/mm2) i

jakosti elektrinog polja E (V/m):

def .

J = E

(24)

U elektrotehnici se koristi i veliina inverzna elektrinoj vodljivosti, specifini elektrini

otpor (mm2/m, ili m) koji se odreuje uz pomo Ohmovom zakona (25). Vrijednosti

oba svojstva za nekoliko tehnikih materijala navedene su u tablici 5.

R A

l

(25)

29

Materijali i proizvodni postupci

Ak.god. 2013/2014

1

(26)

R .... otpor vodia ()

... elektrina otpornost (specifini otpor) ( mm2/m)

l ... duljina vodia (m)

A ... plotina poprenog presjeka (m2)

... specifina (elektrina) vodljivost (S/m)

Tablica 5. Elektrina otpornost i vodljivost metalnih vodia

Poluvodii su materijali s visokim specifinim otporom, kod kojih su nosioci elektrine struje

slobodni elektroni u vodljivoj stazi i upljine u valentnoj stazi, a izmeu navedenih staza

nalazi se uska visokoenergetska barijera (tzv. zabranjeni prostor) (slika 36). Umjetni

poluvodii mogu imati samo upljine u valentnoj stazi (P-tip poluvodia) ili samo elektrone u

vodljivoj stazi (N-tip poluvodia), a izmeu ove dvije staze je relativno irok zabranjeni

prostor. Kod P-poluvodia upljine su nositelji elektrine struje koji se gibaju po valentnoj

stazi u smjeru elektrinog polja, vodljiva staza je prazna i nesposobna za voenje struje. Kod

N-poluvodia valentna staza je popunjena elektronima i nesposobna za voenje struje, a pored

postojanja relativno irokog zabranjenog pojasa, u vodljivoj stazi ima dovoljno slobodnih

elektrona, koji su nositelji elektrine struje. Za dobivanje P ili N tipa poluvodia prikladan je

niz kemijskih elemenata (slika 37) kojima se dodaju odreeni kemijski elementi u vrlo malim

iznosima. Dodani elementi su izvori slobodnih elektrona ili upljina u poluvodiu.

Slika 36. Usporedba vodia, poluvodia i izolatora na temelju odnosa njihove vodljive i

valentne staze

30

Materijali i proizvodni postupci

Ak.god. 2013/2014

Slika 37 Raspored poluvodikih elemenata u periodnom sustavu

3.4.2 Magnetska permeabilnost

Magnetsko polje je posebno stanje prostora u kojem se opaa djelovanje magnetskih sila. da

bi nastalo magnetsko polje nuno je postojanje gibanja elektrinog naboja u prostoru (slika

38). Prostor takoer utjee na stvaranje magnetskog polja i koncentriranje magnetskog toka,

to se uzima u proraune veliinom 0 = 410-7 Vs/Am koja se naziva magnetska vodljivost

ili permeabilnost vakuuma. Tvar ili materijal kojima je ispunjen prostor dodatno pojaava ovu

osnovnu sposobnost koncentracije magnetskog toka. Njihov utjecaj izraava se koeficijentom

relativne magnetske permeabilnosti r koji se odreuje u usporedbi s vakuumom, pri emu je

r vakuuma jednaka 1. Permeabilnost materijala odreuje se prema jednadbi (27)

= r 0

a)

b)

(27)

c)

Slika 38 Magnetsko polje: a) permanentnog magneta; b) vodia kojim tee elektrina struja;

c) zavojnice kojom tee elektrina struja

Prema utjecaju na stvaranje magnetskog polja i koncentraciju magnetskog toka tvari i

materijali se dijele u tri skupine:

a) dijamagnetike (npr. Cu, Ag, H2, voda) s r < 1 (neznatno oslabljuju magnetsko polje),

b) paramagnetike (npr. Al, Pt, O2, zrak) s r >1 (neznatno pojaavaju magnetsko polje),

c) feromagnetike (npr. Fe, Co, Ni, i njihove legure) s r >>1 (znaajno pojaavaju i

koncentriraju magnetsko polje).

Djelovanje magnetskog polja zorno se prikazuje silnicama, koje se konstruiraju tako da se

smjer djelovanja magnetske sile poklapa s tangentom na silnicu u promatranoj toci prostora.

Jakost magnetskog polja H (A/m) i magnetska indukcija (gustoa silnica magnetskog polja) B

31

Materijali i proizvodni postupci

Ak.god. 2013/2014

(T) povezane su jednadbom (28) koja odreuje energiju pohranjenu u magnetskom polju

materijala i magnetsko ponaanje materijala (slika 39).

B = H

(28)

... permeabilnost materijala (Vs/Am)

0 = 410-7... permeabilnost vakuuma (Vs/Am)

r ... relativna permeabilnost (1)

Feromagnetski materijali znaajno izobliuju krivulju magnetiziranja (slika 39), bez obzira na

smjer magnetskog polja koje je izazvalo magnetiziranje. Nadalje, pri promjeni smjera

magnetskog polja u feromagnetskom materijalu zaostaje odreena gustoa magnetskog polja

(Br, remanencija ili zaostali magnetizam) koju treba ponititi da bi se kroz materijal

promijenio i smjer silnica polja. Da bi se ponitila remanencija i promijenio smjer djelovanja

magnetskih sila materijal treba izloiti odreenoj jakosti magnetskog polja (tzv. koercitivnoj

sili, Hc) suprotnog smjera od onog pri polaznom magnetiziranju. Ako je jakost izmjeninog

magnetskog polja jednaka u oba smjera magnetizitranja, krivulja magnetiziranja B = f(H)

pokazuje oblik petlje histereze (slika 40). Povrina koju omeuje petlja histereze direktno je

proporcionalna s gubicima magnetske energije, tj. energijom magnetskog polja koja se

pretvara u toplinu.

Slika 39. Pokus magnetiziranja:

a) magnetska indukcija B u praznoj zavojnici

b) magnetska indukcija B u zavojnici s feromagnetskim materijalom

c) krivulja magnetiziranja feromagnetskog materijala

a)

b)

c)

Slika 40. a) Magnetska histereza; b) petlja histereze magnetski mekog materijala; c) petlja

histereze magnetski tvrdog materijala

32

Materijali i proizvodni postupci

Ak.god. 2013/2014

Magnetski materijali s uskom petljom histereze nazivaju se ''magnetski mekim materijalima''

(slika 40.b) (isto Fe, legure Fe-Si, feriti), lako se magnetiziraju i razmagnetiziraju, tj. imaju

malu koercitivnu silu Hc, pa se primjenjuju za magnetske memorije, jezgre elektromagneta,

jezgre rotora i statora asinhronih elektrinih motora itd. Magnetski materijali sa irokom

petljom histereze nazivaju se ''magnetski tvrdim materijalima'' (trajni magneti, legure Fe-(W,

Co, Ni, Al, Ti), kaljeni elici) (slika 40.c), teko se razmagnetiziraju, imaju veliku koercitivnu

silu i velike gubitke magnetiziranja.

3.4.3 Toplinska svojstsva

Prijenos topline kroz materijal dogaa se djelovanjem mehanizama provoenja kroz volumen

materijala, te konvekcijom i zraenjem s povrine tijela. pri tome mogu nastupiti dva sluaja:

stacionarni prijenos topline s vremenski nepromjenljivom raspodjelom temperature ili

nestacionarno (vremenski promjenljivo) provoenje topline s ugrijavanjem ili hlaenjem

tijela. Za proraun i predvianje raspodjele temperature u tijelu i na njegovoj povrini,

odreivanje izmijenjene topline i sl. zadatke treba poznavati toplinska svojstva materijala:

specifini toplinski kapacitet (c, J/kgK), toplinsku vodljivost (, W/mK), koeficijent toplinske

dilatacije (, 1/K) itd.

Specifini toplinski kapacitet c (J/kgK) je ona koliina topline koju treba dovesti jedinici mase

tvari (ili materijala) da bi joj temperatura porasla za 1 K.

def .

c=

Q

Q[J ]

m (1 0 ) 1[kg ] 1[K ]

(29)

Q ... toplina (J)

m ... masa tijela (kg)

1 ... konana temperatura tijela (0C)

0 ... poetna temperatura tijela (0C)

c ... specifini toplinski kapacitet (J/kgK)

Specifini toplinski kapacitet veine tehniki vanih materijala ovisan je o temperaturi i

agregatnom stanju materijala. Stoga se njegova vrijednost uvijek odreuje i promatra u

odreenom temperaturnom intervalu u kojem nije niti temperatura isparavanja niti talite

materijala.

Toplinska vodljivost odreuje intenzivnost kojom se toplina provodi kroz materijal u

stacionarnom stanju. Toplinska vodljivost (W/mK) mjeri se koliinom topline koja u

jedinici vremena proe kroz jedininu kocku promatranog materijala, kad u smjeru

provoenja topline postoji razlika temperature od 1 K, izmeu ulazne i izlazne plohe kocke.

Koeficijent toplinskog rastezanja ili toplinska rastezljivost (1/K) pokazuje za koliko se

produlji tijelo (poetne duljine L0) od nekog materijala ako se ugrije za 1 K.

def .

(T ) =

1 dL

L0 dT

(30)

Koeficijent toplinske rastezljivosti primjenjuje se za sve skupine materijala. Toplinska

rastezljivost konstantna je pri nekoj temperaturi. Namjena ovog svojstva je za izbor materijala

i proraun naprezanja i deformacija strojnih elemenata , dijelova konstrukcija i alata kod kojih

dolazi do promjene duljine ili volumena zbog povienja temperature.

33

Materijali i proizvodni postupci

Ak.god. 2013/2014

4. MEHANIZMI OVRSNUA I TOPLINSKA OBRADA METALA

4.1 Mehanizmi ovrsnua metala i legura

isti metali, osim njih nekoliko (bakra, aluminija i plemenitih metala) nemaju

zadovoljavajua svojstva za tehniku primjenu, a i navedeni metali se dodatno legiraju i

ovruju. isti metali mogu se ovrsnuti jedino deformiranjem u hladnom stanju (npr.

vuenjem, valjanjem, preanjem). Legure metala mogu se, ovisno o vrsti dijagrama stanja i

prisutnim mikrostrukturnim fazama, ovrsnuti slijedeim mehanizmima: legiranjem, pojavom

dvojnih (tvrdih) faza u mikrostrukturi ili primjenom toplinske obrade. Toplinskom obradom

se mogu sve metalne legure ovrsnuti stvaranjem sitnozrnate mikrostrukture (tzv. postupak

normalizacijskog arenja). Legure koje pokazuju svojstvo polimorfije i sposobnost stvaranja

intersticijskih kristala mjeanaca mogu se ovrsnuti kaljenjem (stvaranjem martenzitne

mikrostrukture, npr. kod kaljivih elika). Legure koje su monofazne na povienim

temperaturama, a dvofazne na sobnoj temperaturi, uz porast topivosti legirnog elementa s

porastom temperature, mogu se ovrsnuti izluivanjem precipitata (npr. legure Al-Cu), tj.

precipitacijskim ovrsnuem.

4.2 Ovrsnue elika kaljenjem i poputanjem

4.2.1 Kaljenje

Toplinska obrada je postupak u kojem se predmet namjerno podvrgava temperaturnovremenskim ciklusima kako bi se postigla eljena mikrostruktura, a time i eljena svojstva

(mehanika, fizika, kemijska) (slika 41).

Slika 41 Dijagram postupka toplinske obrade s pripadnim fazama postupka

Kaljenje elika je toplinska obradba koja se sastoji od ugrijavanja na temperaturu

austenitizacije i intenzivnog hlaenja (gaenja). Pri gaenju od austenita (mikrostrukturne faze

34

Materijali i proizvodni postupci

Ak.god. 2013/2014

s reetkom -eljeza) nastaje martenzit (mikrostrukturna faza s prostorno centriranom

tetragonskom reetkom). Za zakaljivanje elika trebaju biti ispunjeni slijedei uvjeti:

1. Postojanje mikrostrukturne pretvorbe ferita (F) u austenit (A) i obrnuto (elici bez ove

pretvorbe ne mogu se zakaliti, npr. visokolegirani feritni ili austenitni elici).

2. elik mora sadravati (dogovorno) najmanje 0,35 % C da bi dovoljan broj kristalnih

reetki -eljeza otopio atom ugljika.

3. elik treba ugrijati u austenitno podruje dijagrama stanja (monofazno ili dvofazno)

na optimalnu temperaturu austenitizacije.

4. Austenitizirani elik treba dovoljno intenzivno hladiti kako bi se sprijeila difuzija

atoma ugljika u pothlaenom austenitu i ostvarilo njihovo prisilno zadravanje u

novonastaloj kristalnoj reetci martenzita.

Ugrijavanje do potrebne temperature austenitizacije moe se izvesti prijenosom topline na

povrinu predmeta (npr. u komornim peima ili solnim kupkama) ili stvaranjem topline u

samom predmetu (npr. elektro-otpornim ugrijavanjem. Odvoenje topline iz predmeta pri

gaenju moe se izvesti na razliite naine o kojih je uobiajno uranjanje predmeta u vodu,

ulje za kaljenje ili hladniju solnu kupku. Nain gaenja ovisi o vrsti i kemijskom sastavu

elika, dimenzijama predmeta i postupku kaljenja (kaljenje cijelog predmeta ili samo kaljenje

povrinskog sloja).

Austenit je jedina faza iz koje u eliku moe nastati martenzit. Pri tome udio i raspored

ugljika, kao i veliina austenitnog zrna uglavnom odreuju mehanika svojstva i

mikrostrukturu martenzita. Austenitizacija je difuzijski proces koji zapoinje iznad

temperature A1. Za njegovo napredovanje osim topline dovedene ugrijavanjem nuno je i

odreeno vrijeme za pretvorbu F/A i postizanje ujednaenog sadraja ugljika u austenitu . Za

postizanje mikrostrukture martenzita najvie tvrdoe treba paziti da temperatura

austenitizacije ne bude previsoka i da trajanje dranja na njoj nije predugo.

Podeutektoidni ugljini elici

Ugrijavanjem podeutektoidnog elika na temperaturu ispod A1 ne stvara se austenit, tako da

nema pojave martenzita nakon gaenja. Ugrijavanjem na temperaturu izmeu A1 i A3 postie

se mikrostruktura A + F. Gaenjem dolazi do pretvorbe A M pa se kaljena mikrostruktura

sastoji od smjese (tvrdog) martenzita i (mekanog) ferita. Ove dvije, po svojstvima bitno

razliite faze, imaju nisku dinamiku izdrljivost i duktilnost, pa ih pri kaljenju treba

izbjegavati. Tek ugrijavanje ovih elika iznad A3 temperature daje 100 %-tni austenit koji

nakon gaenja moe dati 100 %-tni martenzit. Ugrijavanje iznad A3 temperature ne smije biti

previsoko jer s povienjem temperature dolazi do nepoeljnog rasta zrna i opasnosti od

deformacija i pukotina, uz poveanu opasnost od razugljienja i oksidacije povrine. Stoga je

preporuljiva optimalna temperatura austenitizacije podeutektoidnih elika (slika 42):

a = A3 + (30 ...70 C)

(31)

Nadeutektoidni ugljini elici

Za nastanak austenita pri kaljenju nadeutektoidnog elika isti treba ugrijati na temperaturu

iznad temperature A1. U podruju Fe-C dijagrama izmeu temperatura A1 i Acm

mikrostruktura elika se sastoji od austenita i sekundarnog karbida (K"). Gaenjem do sobne

temperature ostvaruje se pretvorba A M + Az, a postojei sekundarni karbid (K") ostaje

nepromijenjen. Manji udio zaostalog austenita pri tome nee znaajno smanjiti prosjenu

(visoku) tvrdou elika. Prisustvo sekundarnih karbida pri kaljenju elika povoljno je i zbog

njihovog djelovanja na usporavanje rasta austenitnog zrna. Ugrijavanje nadeutektoidnog

ugljinog elika iznad temperature Acm uzrokovalo bi rast austenitnog zrna i kasniji nastanak

grubozrnatog martenzita, uz poveanje udjela zaostalog austenita, te opasnost od oksidacije i

35

Materijali i proizvodni postupci

Ak.god. 2013/2014

razugljienja povrine. Stoga je preporuljiva optimalna temperatura austenitizacije

nadeutektoidnih elika (slika 42):

a = A1 + (50 ...70 C)

(32)

Slika 42. Odreivanje optimalne temperature austenitizacije za kaljenje ugljinih elika

Gaenjem austenitiziranog elika na temperaturi poetka stvaranja martenzita (Ms) poinje

pretvorba pothlaenog austenita (s FCC jedininom elijom) u martenzit (s BCT jedininom

elijom, BCT - prostorno centrirana tetragonska jedinina elija). Iznosi temperatura poetka

(Ms) i zavretka martenzitne pretvorbe (Mf) ovisno o sadraju ugljika prikazani su u Uptonoovom dijagramu (slika 43) Ako se kaljenje provede uz ispunjenje navedenih uvjeta

zakaljivosti uz, postie se maksimalna tvrdoa elika prikazana u tzv. Burns-ovom dijagramu

(slika 44). Iz njega se uoava smisao dogovorne granice od 0,35 %C kao donjeg graninog

udjela ugljika koji omoguuje zakaljivanje elika. Nadalje, uoava se najvea tvrdoa kaljenih

elika od oko 65 HRC za elike s vie od 0,6 %C. Kod ovih elika optimalna temperatura

austenitizacije je konstantna (prema jednadbi (32)) bez obzira na povienje udjela ugljika.

Dodani efekt poveanja > 0,6 %C u kaljenoj mikrostrukturi je poveanje udjela Az (sa

znaajno niom tvrdom od tvrdoe martenzita) koji dodatno djeluje na zadravanje

konstantnog iznosa tvrdoe.

Slika 43 Uptonov dijagram

36

Materijali i proizvodni postupci

Ak.god. 2013/2014

Slika 44. Maksimano postiziva tvrdoa kaljenih elika u ovisnosti o udjelu ugljika u eliku

Mikrostrukturne pojave pri hlaenju austenitiziranog elika mogu se pratiti u kontinuiranom

TTT dijagramu (Time Temperature Transformation = vrijeme, temperatura, pretvorba) (slika 45).

Kontinuirani TTT dijagram prikazuje fazne pretvorbe austenita pri ohlaivanju elika s temperature

austenitizacije u uvjetima kad trajanje ohlaivanja vie nije beskrajno dugo (kako je pretpostavljeno

pri konstrukciji dijagrama stanja). TTT dijagrami se konstruiraju eksperimentalno za odreenu vrstu

elika, poznati kemijski sastav, polaznu mikrostrukturu i temperaturu austenitizacije uz ohlaivanje s

poznatom krivuljom ohlaivanja. Za istu vrstu elika neto razliitog kemijskog sastava (iz druge

sare) ili uz izmjenu bilo kojeg od navedenih uvjeta TTT dijagrama vrijedi samo orijentacijski ili ga se

niti ne moe koristiti. Danas su konstruirani i dostupni TTT dijagrami za gotovo sve uobiajeno

koritene i normama opisane elike. Ovisno o vrsti elika za koji je eksperimentalno konstruiran

kontinuirani TTT dijagram pri ohlaivanju se mogu pojaviti sve ili samo neke od slijedeih pretvorbi

(ovisno o polju dijagrama kroz koje promatrana krivulja ohlaivanja prolazi):

a)

b)

c)

d)

Pretvorba pothlaenog austenita u ferit (polje F),

Pretvorba pothlaenog austenita u perlit (polje P),

Pretvorba pothlaenog austenita u bainit (polje B),

Pretvorba pothlaenog austenita u martenzit (polje M).

Posljednje dvije spomenute faze bainit i martenzit karakteristine su za bre ohlaivanje

pothlaenog austenita i pojavljuju se pri niim temperaturama pothaivanja. Za postupke

toplinskih obrada elika posebno je interesantna i primjenljiva pojava austenitno / martenzitne

pretvorbe koja se postie pri gaenju elika (u postupku kaljenja)

Nakon ohlaivanja austenitiziranog elika odreenom krivuljom ohlaivanja u njegovoj e se

mikrostrukturi pojaviti sve one faze kroz ija je polja prola promatrana krivulja. Od

krivulja ohlaivanja, odnosno gaenja ucrtanih u kontinuirani TTT dijagram konkretnog

elika posebno su vane dvije krivulje istaknute na slici 44: gornja kritina krivulja gaenja i

donja kritina krivulja gaenja.

Ohlaivanje austenitiziranog elika po gornjoj kritinoj krivulji gaenja uzrokuje potpunu

austenitno-martenzitnu pretvorbu kojom se upravo postie 100 % martenzita (kaljenje elika).

Iz ove krivulje rauna se priblina vrijednost gornje kritine brzine gaenja (vkg, oC/s, K/s)

prema jednadbi (33):

37

Materijali i proizvodni postupci

Ak.god. 2013/2014

def .

v kg =

a i

(33)

t i ,min

a ,C .... temperatura austenitizacije

i ,C .... temperatura na kojoj je trajanje inkubacije

pothlaenog austenita minimalno

ti,min, s ... minimalno trajanje inkubacije pothlaenog

austenita

Slika 45 Kontinuirani TTT dijagram podeutektoidnog elika

Ohlaivanje elika po donjoj kritinoj krivulji gaenja predstavlja ono najintenzivnije

ohlaivanje austenitiziranog elika kojim se jo ne postie niti najmanji udio martenzita, tj.

izbjegava se prisutnost martenzitne faze u mikrostrukturi (npr. kod normalizacijskog arenja

elika). Priblino izraunavanje donje kritine brzine gaenja (vkd, oC/s, K/s) izvodi se

jednadbom analognom jednadbi (33) uz odgovarajue vrijednosti temperature (i, oC) i

vremena inkubacije (ti, s) oitane s donje kritine krivulje gaenja. Primjena ohlaivanja s

brzinama niim od donje kritine krivulje gaenja ostvaruje se u postupku normalizacijskog

arenje, u kojem se upravo nastoji izbjei nastanak martenzita, a potie se stvaranje

sitnozrnate mikrostrukture ferita i perlita.

4.2.2 Poputanje

Poputanje (slika 45) je postupak ugrijavanja kaljenog elika ispod temperature A1 u svrhu:

- povienja ilavosti martenzita postignutog kaljenjem,

- snienje vlastitih zaostalih naprezanja martenzita,

- postizanja dimenzijske postojanosti (kod visokolegiranih alatnih elika).

Prema visini temperature poputanja (p) postupci poputanja dijele se na :

38

Materijali i proizvodni postupci

Ak.god. 2013/2014

niskotemperaturno poputanje (p< 200 C)

srednjetemperaturno poputanje (220 C <p< 400 C)

visokotemperaturno poputanje (400 C < p< A1)

Temperatura, oC

A1

Vrijeme, h

Slika 45 Dijagram postupka poputanja elika

Nakon kaljenja u eliku je postignuta martenzitna mikrostruktura s tetragonalnom kristalnom

reetkom (c/a>1). Zagrijavanjem kaljenog elika, ovisno o visini temperature poputanja,

odvijaju se procesi difuzije atoma ugljika, eljeza, legirajuih elemenata; snienje stupnja

tetragonalnosti (c/a - omjer visine i duine BCT jedinine elije), snienje zaostalih

naprezanja, nastajanje karbida poputanja i pretvorbe zaostalog austenita. Ovi procesi su

difuzijskog karaktera, pa se jednak uinak poputanja moe postii:

- viom temperaturom poputanja uz krae vrijeme poputanja ili

- niom temperaturom poputanja uz dulje vrijeme poputanja.

Slijed procesa tijekom poputanja odvija se kroz tzv. stadije poputanja. Broj stadija

poputanja i podruje temperatura u kojima se javljaju ovisi o vrsti elika, mikrostrukturnom

stanju nakon gaenja i o parametrima poputanja. Ovisno o izabranoj temperaturi poputanja

mijenjaju se mehanika (i ostala) svojstva elika. Za kaljive konstrukcijske elike s 0,35 do

0,6 %C (tzv. elike za poboljavanje) uobiajena je toplinska obrada poboljavanje

sastavljena od kaljenja i visokotemperaturnog poputanja (slika 46), s ciljem dobivanja

odreene kombinacije mehanikih svojstava (slika 47)

Slika 46. Dijagram poboljavanja podeutektoidnog elika

39

Materijali i proizvodni postupci

a)

Ak.god. 2013/2014

b)

Slika 47. a) Promjena dijagrama naprezanje-istezanje nakon kaljenja i poboljavanja

podeutektoidnog elika.

b) Izbor temperature visokotemperaturnog poputanja podeutektoidnog elika

prema zahtijevanoj kombinaciji mehanikih svojstava

4.2.3 Zadavanje zahtijeva za toplinskom obradom na crteu

Navedene toplinske obrade treba na odgovarajui nain zadati na crteima (npr. prema normi

DIN 6773:2001-04). Pri tome se zadaju slijedei podaci i informacije:

podaci o sirovini (npr. oznaka elika)

zavrno stanje nakon toplinske obrade

podaci o tvrdoi (povrine, jezgre tolerancije tvrdoe s plus odstupanjima)

mjerna mjesta za ispitivanje tvrdoe (slika 48)

podaci o vrstoi (ili ostalim mehanikim svojstvima)

ili

a)

b)

Slika 48. a) Oznaka mjernog mjesta za ispitivanje tvrdoe

b) Primjer zahtjeva za kaljenjem i poputanjem (cijelog predmeta) s oznakom

mjernog mjesta za ispitivanje tvrdoe

40

Materijali i proizvodni postupci

Ak.god. 2013/2014

5. LITERATURA

1. V. Ivui, M. Franz, . paniek, L. urkovi: ''Materijali I'', Fakultet strojarstva i brodogradnje,

Sveuilite u Zagrebu, Zagreb, 2012

2. V. Ivui: ''Dijagrami stanja metala i legura'', Fakultet strojarstva i brodogradnje, Sveuilite u

Zagrebu, Zagreb, 2003

3. M. Franz: "Mehanika svojstva materijala", Fakultet strojarstva i brodogradnje, Sveuilite u

Zagrebu, Zagreb, 1998

4. T. Filetin, M. Franz, . paniek, V. Ivui: "Svojstva i karakteristike materijala - katalog opisa",

Fakultet strojarstva i brodogradnje, Sveuilite u Zagrebu, Zagreb, 2012

5. V. Ivui: ''Tribologija'', Fakultet strojarstva i brodogradnje, Sveuilite u Zagrebu, Zagreb, 2002

6. I.Esih: ''Osnove povrinske zatite'', Fakultet strojarstva i brodogradnje, Sveuilite u Zagrebu,

Zagreb, 2003

7. M. Stupniek, F. Cajner: Osnove toplinske obrade metala, Fakultet strojarstva i brodogradnje,

Sveuilite u Zagrebu, Zagreb, 1996

8. Filetin T., Kovaiek F. , Indof J.: Svojstva i primjena materijala, Fakultet strojarstva i brodogradnje,

Sveuilite u Zagrebu, Zagreb, 2002

41

You might also like

- Materijali 1 - Prvi DioDocument54 pagesMaterijali 1 - Prvi DioStjepan Brozović0% (1)

- Levanat - Kinematika I DinamikaDocument86 pagesLevanat - Kinematika I DinamikaGujdekNo ratings yet

- Mehanička Svojstva MaterijalaDocument89 pagesMehanička Svojstva MaterijalaMateja Benjak100% (2)

- Materijali 1Document41 pagesMaterijali 1Robert HunjetNo ratings yet

- Materijali I Proizvodni Postupci 2013 14 FDocument128 pagesMaterijali I Proizvodni Postupci 2013 14 FSara KocijanNo ratings yet

- Spojke EK2 FSBDocument94 pagesSpojke EK2 FSBVanjaNo ratings yet

- Kolokvij SkriptaDocument14 pagesKolokvij SkriptaIvan Knežić100% (1)

- Uvod - Metastabilni Fe-C DijagramDocument17 pagesUvod - Metastabilni Fe-C DijagramMario MarinNo ratings yet

- Bitni LinkoviDocument1 pageBitni LinkoviMarija GračanNo ratings yet

- Specijalni ČeliciDocument18 pagesSpecijalni ČeliciGehmaNo ratings yet

- ROBERT RENJO Diplomski RadDocument81 pagesROBERT RENJO Diplomski RadNemanja ArandjelovicNo ratings yet

- Korozija I Površinska Zastita VjezbeDocument109 pagesKorozija I Površinska Zastita VjezbeLejla ĆurićNo ratings yet

- 1354003160prezentacija FSB 2003Document21 pages1354003160prezentacija FSB 2003ahilej55No ratings yet

- Vježbe Iz Predmeta Uvod U Čvrstoću KonstrukcijaDocument16 pagesVježbe Iz Predmeta Uvod U Čvrstoću KonstrukcijaMarijan CimermanNo ratings yet

- CAM Primjer Tokarenje FSBDocument23 pagesCAM Primjer Tokarenje FSBnikey23No ratings yet

- Dinamika Robota FerDocument42 pagesDinamika Robota FerMatej NavijalicNo ratings yet

- AutomationDocument40 pagesAutomationFilip StojkovskiNo ratings yet

- Sociologija Pitanja FSBDocument8 pagesSociologija Pitanja FSBHrvojePavic100% (1)

- Seminarski Materijali IDocument14 pagesSeminarski Materijali IAldin HasanovićNo ratings yet

- Tehnoekonomska Analiza Fotonaponskog SustavaDocument94 pagesTehnoekonomska Analiza Fotonaponskog SustavaIvan Kuterovac100% (2)

- TTT DijagramiDocument25 pagesTTT DijagramiwazesNo ratings yet

- Ljevarstvo, Prezenzaticija. FSB ZagrebDocument63 pagesLjevarstvo, Prezenzaticija. FSB Zagrebkokolo100% (1)

- Vruće Pocinčavanje - HRDocument17 pagesVruće Pocinčavanje - HRrenegton94No ratings yet

- Microsoft Word - Predavanja KV Tečaj Zavarivači - NovoDocument68 pagesMicrosoft Word - Predavanja KV Tečaj Zavarivači - NovoPetranovic MladenNo ratings yet

- Materijali II OsnovnoDocument23 pagesMaterijali II OsnovnocickomarijancicNo ratings yet

- Konstrukcijski Materijali I ZaštitaDocument61 pagesKonstrukcijski Materijali I ZaštitamirnesNo ratings yet

- Elektricna Posrojenja FER Predavanje 8Document54 pagesElektricna Posrojenja FER Predavanje 8Zvonko Bogdan100% (1)

- Jurisic 2020 DiplomskiDocument131 pagesJurisic 2020 DiplomskiM. MešanovićNo ratings yet

- Mat Skripta 2Document65 pagesMat Skripta 2Alma Arslanagic PozderNo ratings yet

- MEHANIKADocument185 pagesMEHANIKAInesGalicNo ratings yet

- FER TransformatoriDocument33 pagesFER Transformatoriuzi91No ratings yet

- Matematika 1 Beamer CH 01 PDFDocument66 pagesMatematika 1 Beamer CH 01 PDFIvan MarijanovićNo ratings yet