Professional Documents

Culture Documents

Dispersion

Uploaded by

don moleCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Dispersion

Uploaded by

don moleCopyright:

Available Formats

Proceso de Dispersion

La produccin propiamente dicha de una pintura empieza al mezclar los primeros ingredientes. Naturalmente los primeros en verterse al tanque han de ser liquidas para recibir en su seno los slidos 'fi forma de polvo posteriores y proceder a humectarlos y engullirlos en su masa dando lugar a una pasta ms o menos espesa, de consistencia o fluidez adecuada a la potencia y principio de trabajo de la mquina en la que se empieza el proceso. Como se ha dicho antes, la fabricacin de pinturas es un proceso fsico y no qumico, basado principalmente en conseguir la mezcla ntima de sus componentes lquidos y slidos. A este proceso de mezcla hay que aadir algunas veces el proceso fsico de disolucin de ciertos componentes slidos en os lquidos apropiados (disoluciones de resinas) y tambin es importante, y mucho, el proceso de separacin fsica de las partculas slidas que se reciben en forma de agregados o aglomerados. Todo ello se consigue con un aporte de energa, que inicialmente es elctrica y se transforma en mecnica mediante motores de potencia adecuada a las cantidades de masa a mover y al objetivo deseado, que unas veces ser lograr un movimiento turbulento general adecuado para lograr la mezcla ntima y homognea en el menor tiempo posible, y otras concentrar la mayor cantidad de energa en pequeas zonas para que se rompan o desagreguen los aglomerados de pigmento. Normalmente, en pinturas, se le suele llamar "mezcla" a la incorporacin de los pigmentos y cargas en un medio lquido, como comienzo de su proceso de fabricacin, que casi inmediatamente despus enlazar con la accin de humectacin de los mismos y seguir con su pre-dispersion para acabar en una "dispersin fina" o molienda hasta el grado deseado. En ese momento se proceder a aadir otros lquidos y pastas en la fase que suele llamarse "dilucin" o "completado", pero que en trminos mecnicos no deja de ser una nueva mezcla de esos componentes hasta lograr la homogeneidad completa.

Cuando en un producto no hay adicin de materias primas en polvo, como es el caso de los barnices, el de las lacas transparentes, o en el caso' de la fabricacin por entremezclas de bases pre-dispersadas, al proceso suele llamarse de "dilucin" aunque a veces tambin se le llame "mezcla".

Trataremos a continuacin el proceso de "mezcla'! como la incorporacin de los slidos en polvo en los lquidos apropiados, para dar una pasta con la consistencia adecuada para facilitar la pre-dispersin en la mquina adecuada y completar la dispersin en el molino elegido. No hay que olvidar el bien conocido aforismo de que "Una molienda o dispersin final ptima comienza por una buena mezcla." Esta pasta bien mezclada y humectada, estar lista para Ser diluida y completada en la misma mquina (pinturas plsticas, pastas de relieve, masillas, imprimaciones, etc,) que ser pasada por otra mquina para lograr un mayor afinado, es decir una mayor finura, en realidad es un mayor grado de dispersin de las partculas slidas La maquinaria utilizada para esta mezcla o empastacin inicial, se clasifica en dos tipos l. 2. Amasadoras lentas y potentes Discos a alta velocidad

Hay que apuntar que, aparte de las citadas mquinas de mezcla, hay ciertos tipos de molinos, como los molinos de bolas y algunos tipos de molinos de perlitas, que realizan las fases consecutivas de mezcla, humectacin y dispersin o molienda, en el mismo recipiente de la mquina. Describiremos a continuacin los dos primeros tipos de mquinas de mezcla y trataremos el tercero dentro de los llamados propiamente "molinos" o mquinas de dispersin final. Empastadoras o Amasadoras Las mezcladoras o empastadoras a bajas revoluciones, dotadas de varios ejes muy robustos y de diseo especial (planetarias, de ejes helicoidales, tipo sigma, etc.) que permiten alcanzar pastas muy espesas. Al mismo tiempo que se obtiene esa pasta espesa de composicin homognea, se completa la mayor parte de la humectacin y empieza a producirse una accin de cizallamiento o desgarro entre zonas de la pasta prximas a los brazos en movimiento, que llevan a la destruccin de los grumos o agregados de pigmentos, comenzando as la fase de pre-dispersion. Si esta accin de separacin de las partculas de pigmentos y cargas que forman los aglomerados, se realiza hasta alcanzar el grado deseado de finura en la misma mquina donde se ha empezado la mezcla, la fase de predispersin se funde con la de dispersin o molienda y se da por terminado el proceso en la misma mquina de empestacin- Esto es as en muchas pastas y masillas, aunque luego se haga pasar la pasta por un molino de un solo cilindro con el fin de asegurarse de que no han quedado grumos en alguna zona muerta o mal empastada y, a veces, para facilitar su envasado.

Si no ha sido suficiente la accin dspersadora, se hace pasar la pasta muy espesa por un molino de rodillos, o tri cilndrica, para productos de muy alta finura como en el caso de ciertos esmaltes o tintas. Mezcladoras de discos a alta velocidad Las mezcladoras de altas revoluciones, dotadas con un disco plano horizontal y dentado, situado al final del eje, que al girar ste a altas velocidades producen una velocidad tangencial muy alta en el borde del disco; se utilizan para obtener pastas espesas pero no tanto como en las anteriores. Suelen llamarse por lo general "dispersadoras" o "dispersores" de alta velocidad. En la literatura inglesa y americana se les denomina por las siglas HSD (High Speed Disperser) La marca "Cowles" de la firma americana ~Aorehouse fue la primera que se introdujo en Espaa en los aos 50's y como adems fue tambin de las primeras referencias que aparecieron en la literatura tcnica de aquella poca, tambin se populariz el uso de su nombre en nuestro pas. Posteriormente la firma Oliver+Batlle empez la produccin en Espaa de este tipo de mquinas, logrando una gran difusin y popularizando as mismo el uso genrico de su marca "Dispermix" que identifica muy apropiadamente las dos funciones para las que se utiliza: mezcla y dispersin. En Espaa no ha cuajado la denominacid DA V, "Dspersadora de Alta Velocidad", que sera la versin espaola, por lo que, de forma similar a lo ocurrido en Amrica del Norte, se ha generalizado el uso del nombre comercial "dispermix", correspondiente a la mquina de ms venta en Espaa. Por nuestra parte nos hemos decidido a utilizar de aqu ~1 adelante el nombre de "dispermix" para designar de forma genrica a los dispersadores de discos de aIta velocidad. Aunque en realidad el dispersador de disco de alta velocidad est diseado parea desaglomerar agregados de partculas de pigmentos, la formacin de un vrtice con esta mquina es una ventaja para usarlo simplemente como mezclador. Como tambin sirve para disolver resinas, diluir resinas espesas, homogeneizar ntimamente pinturas ya terminadas o casi, etc , es la mquina ms verstil utilizada en una fbrica de pinturas. Como en el caso de las mezcladoras lentas anteriores, la accin dispersadora en un "dispermix" puede haber sido suficiente para alcanzar las caractersticas deseadas del producto por lo que se habr realizado en la misma mquina la accin de mezcla, humectacin, predispersin y dispersin. Si no fuese as, se hace pasar la pasta por otra mquina adecuada, normalmente un molino de perlas, para conseguir ese mayor grado de dispersin deseado.

La energa que produce el motor elctrico se emplea en gran parte para que la mquina que va a efectuar la mezcla se mueva y realice su funcin, pero otra parte se necesita adems para que pueda llevarse a cabo la accin de humectar los pigmentos en polvo, es decir para desplazar el aire y la humedad que los rodea cuando se aaden al tanque o cuba de mezcla, ms otra porcin de energa para conseguir que las partculas que componen los aglomerados de pigmento se separen, se desagreguen, e inmediatamente se dispersen y se repartan uniformemente-en toda la masa de la pasta. Esta energa necesaria se origina en un motor elctrico y se transmite mecnicamente a travs de los componentes (correa de transmisin, eje, disco) del "dispermix", a las pastas formadas por aglomerados y partculas de pigmento embebidas en un lquido adecuado, compuesto por resinas, disolventes y a veces aditivos. En las pginas siguientes se analizan los factores mecnicos y fisico-qumicos que intervienen en estas fases del proceso ' HUMECTACIN, DESAGREGACIN Y DISPERSION Antes de pasar de la pre-dispersin a la molienda propiamente dicha, trataremos de entender que es lo que pasa dentro de una pasta de molienda, es decir cuales son los mecanismos o procesos fsico-qumicos que concurren en esa pasta desde el primer momento de iniciar la mezcla para llegar a la dispersin y luego a la dispersin final, ya sea en la propia instalacin de pre-dispersin, ya sea haciendo pasar la pasta por otra mquina que la completa hasta la finura deseada, o mejor dicho hasta el grado de dispersin deseado, medido no por un bloque de finura sino por el desarrollo del brillo, del poder cubriente o de la fuerza colorante. Las pinturas se diferencian de los barnices y lacas transparentes por su contenido en pigmentos y cargas. Este polvo de pigmento o carga, ms o menos fino, est formado por una mezcla de partculas individuales, agregados de partculas o aglomerados de partculas y agregados

Para conseguir que el pigmento o la carga rindan con la contribucin que se espera obtener de ellos en las propiedades de la pintura (color, poder cubriente, brillo, cuerpo, porosidad, etc.) Deben estar presentes en la pintura con el mayor nmero posible de partculas individuales separadas entre s, repartidas de forma estable en el seno de la pintura lquida, f no perder este estado por reagrupamiento de las partculas a corto o largo plazo. A esta parte del proceso de fabricacin que tiene el objetivo de conseguir esta separacin individualizada y estable de las partculas, se le llama fase de dispersin, tambin conocida por molienda, aunque nos parece impropio este ltimo trmino,

pues moler es sinnimo de romper un slido (una roca, un grano de cereal, etc.) en trocitos pequeos hasta llegar a un polvo fino, y sta es la funcin de los fabricantes de pigmentos y cargas, no de los fabricantes de pinturas, los cuales slo deben desagregar o separar los granitos ya producidos en su tamao definitivo por el productor del pigmento, sin tratar de disminuir an ms su tamao individual. La gran mayora de pigmentos se fabrican en fase hmeda y al secar este lquido madre se obtienen las partculas individuales de pigmento que se han formado en ella, que se lavan, se secan y se muelen, yen este ltimo proceso, se pegan o reagrupan en parte ya sea debido a una accin de cementacin durante el secado, producida por los residuos de sales en las aguas ltimas de lavado, ya sea por un almacenaje prolongado bajo mucho peso y/o en condiciones de humedad. (Sinterizacin de las partculas). La dispersin de estos pigmentos se ha tratado siempre en trminos de tres procesos fsicos que se solapan Humectacin: Desplazamiento de los gases (aire) y otros contaminantes (p.ej. agua) adheridos a las partculas, mediante un vehculo lquido humectante Desaglomeracin: Destruccin mecnica de los aglomerados y separacin de las partculas. Dispersin: Movimiento de las partculas en el interior del vehculo para lograr una distancia y una separacin permanente ( fase de estabilizacin) Si esta ltima fase del proceso no se lleva a cabo de forma eficaz pueden volverse a reagrupar las partculas (floculacin), Veamos cmo se producen y qu influencias reciben estas tres acciones. ! HUMECTACIN La humectacin del polvo por un lquido supone en primer lugar el desplazamiento de la capa de aire que rodea la superficie de la partcula reemplazndola por el lquido que la moja o humecta. Ello supone una cierta cantidad de trabajo y de tiempo, mayor o menor segn las caractersticas de la superficie del polvo y del lquido (tensin superficial y ngulo de contacto con el slido), para que el lquido penetre por los capilares que existen! en los grumos de pigmento seco que se forman simplemente al aadir el polvo al lquido. Cuanto menos viscoso sea el lquido, mejor penetrar.

La presencia de agentes tensoactivos (humectantes) har que la humectacin sea ms rpida. Un lquido muy viscoso o una pasta espesa dificultar la humectacin, por ello las ltimas porciones de pigmento aadidas tardarn en mojarse y humectarse mucho ms que al principio de la mezcla. Se recomienda por ello, si hay una mezcla de pigmentos y cargas, aadir primero las ms difciles de humectar y al final las ms fciles. DESAGLOMERCIN Una vez alcanzado este estado de pasta humectada, o incluso mientras se est alcanzando, se empieza a destruir o separar los agregados (grupos de aglomerados de pigmento), pues las fuerzas que los unen suelen ser relativamente dbiles y a medida que les llega una energa suficiente se separan en los aglomerados o racimos de pigmentos unidos bor fuerzas mucho ms fuertes, que han de ser vencidas por un aporte mayor de energa que llegue hasta ellos. La energa necesaria puede llegar a ellos por tres caminos diferentes y, en general, contrapuestos, a) por una accin de impacto (corno en el martillo) b) por una accin de cizalla (como en las tijeras) e) por una accin de frotamiento (como en el almirez).

Hace aos se utilizaba con mucha frecuencia el procedimiento del golpeteo o impacto mediante los molinos de bolas, especialmente los de bolas de acero, para machacar pigmentos duros de moler, como los xidos de hierro naturales, o como en el caso especifico de los negros de humo en los que el molino de bolas de acero desarrollaba el mximo brillo 'Y' negrura para esmaltes negros. En las ltimas dcadas, los fabricantes de pigmentos vieron la necesidad de producir toda clase de pigmentos en forma micronizada, en los que las partculas ya eran de tamao individual muy pequeo y los aglomerados eran relativamente blandos por lo que se les poda aplicar a todos el procedimiento de frotamiento o el de cizallamiento, para conseguir la figura deseada, substituyndose la mayora de los molinos de bolas por molinos de perlitas a alta velocidad. Quedan pues ahora los molinos de bolas para Casos especficos en los que a veces pueden desarrollar mejor las propiedades del pigmento (profundidad de negrura en los negros de humo mediante bolas de acero, transparencia sin contaminacin en los xidos de hierro transparentes mediante bolas de porcelana). El procedimiento del impacto o golpeteo requiere un medio lquido fluido, con una viscosidad mnima para que no frene el golpe (vase el caso extremo de la molienda de negros de humo en el que se inicia el proceso dispersando el pigmento slo en disolvente), mientras que en el caso del frote o cizalla la viscosidad ha de ser la mxima posible. Se deduce de inmediato que ambas condiciones son opuestas y por tanto una pasta apropiada para uno de estos dos procesos no lo ser en absoluto para el otro. Sin

embargo hay molinos en los que se conjugan ambos procesos y por ello la viscosidad ptima ser intermedia y habr que formular la pasta con cuidado. Fuerzas de cizalla Se producen cuando el objeto, es decir el aglomerado de pigmento se encuentra entre dos superficies muy prximas que se desplazan a distinta velocidad en la misma direccin o en direccin contraria. No es necesario que las superficies sean rgidas (como en las tijeras) pues si hay una pasta pegajosa y con suficiente viscosidad esa accin de cizalla se transmite a las capas adyacentes. Estas fuerzas se generan junto a un disco alta velocidad girando en el seno de una pasta, o en el hueco existente entre los rodillos de una tri-cilndrica, por ejemplo. Es en los molinos de rodillos cilndricos donde podemos imaginar ms fcilmente esta accin de cizalla, pues no es slo la presin de contacto entre rodillos lo que machaca y deshace el racimo de aglomerado (la separacin entre ellos es mucho mayor que la dimensin de un aglomerado) sino la accin de estiramiento o desgarre que ejercen las dos capas de pasta pegajosa, viscosa, movidas en sentido contrario y a diferente velocidad, por su adherencia a la superficie de los rodillos. La accin de un dispersador de disco de alta velocidad, tratado como el elemento ms til para lograr una buena pre-dispersin, se basa en la accin de cizalla ejercida sobre la pasta por el gradiente de velocidad que se crea en las cercanas del disco. Esta accin de cizalla no ser en l tan enrgica como en el caso de un molino de rodillos o de una amasadora de palas en forma de sigma, pero resulta muy til enfocarlo as para formular las pastas de pre-dispersin. Fuerzas de frotamiento Los aglomerados pueden deshacerse tambin por efecto del frote entre dos bolas o perlitas que se deslizan o ruedan a distinta velocidad una sobre otra, o que se deslizan a lo largo de las paredes de un recipiente o cmara de dispersin. Este tipo de accin es importante cuando los molinos estn suficientemente llenos de bolas o perlitas y no tienen espacio para colisionar sino que simplemente se mueven frotndose unas con otras. Una viscosidad baja ayuda a lograr un mayor efecto en este tipo de mecanismo. Los aglomerados deben tener ya un tamao relativamente reducido para que el efecto de frotamiento pueda actuar eficazmente sobre ellos.

ESTABILIZACIN DE LA DISPERSIN Una vez dispersadas, las partculas individuales del pigmento estn rodeadas de una capa de ligante diluido adsorbida en su superficie y este conjunto flota en el seno de ms ligante. Aunque esa masa dispersa tiene una cierta viscosidad, que hace que sus movimientos sean ms lentos y compensa la fuerza de la gravedad sobre los

pigmentos, especialmente los inorgnicos, hay otras fuerzas de atraccin entre ellos que tiende a reaglomerarlos o flocularlos de nuevo, aunque sea de forma ms dbil que como lo estaban antes de dispersarlos. Esto es ms probable en las pastas de molienda altamente cargadas de pigmento. Por ello las partculas dispersas deben ser protegidas contra esta tendencia hacia la floculacin, no slo durante el proceso de molienda y completado, sino tambin durante el almacenamiento prolongado de la pintura lquida terminada y durante la aplicacin y secado de la misma, para evitar problemas de poso, descompensacin del color, etc Una de las caractersticas de una dispersin coloidal, y las pinturas finamente molidas estn prximas a ese estado, es el movimiento "browniano" de las partculas en suspensin coloidal y ello puede resultar en mltiples choques entre ellas, dardo ocasin a su reunin, si no estn suficientemente protegidas. Una de las funciones de los agentes dispersantes es mantener el sistema en estado de floculado Cuando se acercan entre s dos partculas dispersadas, se ponen en accin dos fuerzas contrapuestas, una de atraccin y otra de repulsin. Las fuerzas atractivas son fuerzas de van der Waals, que alcanzan hasta el lmite de distancia del dimetro de unas pocas molculas; son fuerzas electromagnticas que se producen por la interaccin de los dipolos moleculares en las partculas. Son ms dbiles que las fuerzas de enlace inico o de enlace covalente, pero son efectivas cuando la distancia entre partculas es menor de una micra, aumentando rpidamente a medida que disminuye la distancia entre ellas. En la fase de dispersin tambin se presentan otras fuerzas de atraccin, como los puentes de atraccin entre cadenas de polmero. los enlaces de hidrgeno, cuya fuerza de atraccin es mayor que las de van der Waals pero cuyo radio de accin es menor, las fuerzas electrostticas, asociadas a la presencia en la superficie de los pigmento de cargas elctricas opuestas. la fuerza gravitatoria, que tiene una cierta influencia cuando el tamao de las partculas es mayor de una micra.

FLUJO LAMINAR 'VERSUS FLUJO TURBULENTO. NMERO DE REYNOLDS La rotura de los aglomerados de pigmento por cizallamiento se consigue en un flujo laminar, entre capas a distinta velocidad, cualquier aparicin de turbulencias estorba la accin de cizalla y los aglomerados y agregados tienden a girar unos alrededor de otros

en lugar de ser desgarrados por las fuerzas de estiramiento que se crean en el deslizamiento de las capas laminares.. Si la accin de arrastre que produce el flujo de un lquido es suficientemente baja (produciendo un bajo ndice de frotamiento) las capas de lquido se,deslizan unas sobre otras de una forma ordenada dado lugar a un flujo laminar. A medida que aumenta gradualmente el frotamiento, se alcanza un punto critico en el que de repente el movimiento se vuelve catico cambiando su movimiento laminar en una serie de remolinos turbulentos. A partir de las ecuaciones que describen el comportamiento de-un fluido en movimiento, Reynolds dedujo que la formacin de turbulencias dependera de un valor crtico para una cantidad sin dimensiones definida por "pvx/n", en el que X es un parmetro Iineal para el sistema fluido en estudio. En este grupo sin dimensiones, p es la densidad, v es la velocidad media, y n es la viscosidad del fluido. Re = pvx/n Esta expresin se conoce como el nmero de Reynolds (Re). Para el caso de tubos, capilares, tuberas y conductos circulares en general, el parmetro lineal a tomar es el dimetro de la conduccin cilndrica. Para la mayora de las condiciones que se dan en las tuberas, la transicin del flujo laminar al turbulento se dan en un nmero de Reynolds de 2000. Tomaremos este mismo nmero para el flujo de una pasta de molienda en el "dispermix", pero sin embargo en lugar de tomar el dimetro como el parmetro lineal x." se tomar como la distancia del disco al fondo del recipiente. Aunque esta eleccin pueda parecer arbitraria, ha sido considerada como suficientemente buena para establecer algunos conceptos generales sobre el comportamiento en un "dispermix" . Por el contrario, el esquema del flujo laminar puede no ser tl1 ms adecuado para lograr una rpida y eficaz mezcla, pero sin embargo, debido al estirn que produce tina capa laminar sobre la otra, es eficaz para deshacer los grumos y aglomerados de pigmento y alcanzar una buena dispersin. Naturalmente, cuanto ms viscoso sea el vehculo de la pasta de molienda ms f4erte ser la fuerza de desgarro o cizalla entre dos capas adyacentes y ms eficaz ser el proceso de dispersin. Por lo dicho, debe asociarse mezcla con turbulencia y dispersin con flujo laminar, con un nmero de Reynolds de 2000 separando ambos regmenes de flujo.

En realidad el movimiento de la pasta no es tan simple como se ha asumido en el planteamiento anterior, pues la pasta se mueve impulsada por una fuerza centrfuga producida por el disco giratorio que lanza la pasta, en los planos prximos al disco, hacia las paredes del tanque con gran velocidad inicial que va perdiendo impulso al ser frenada por la misma pasta hasta llegar a las paredes del tanque donde al chocar se ve forzada a dividirse en dos corrientes lentas una hacia arriba y otra hacia abajo que llevan la pasta a rellenar los vacos dejados junto al eje.

El funcionamiento del "dispermix" no es slo cuestin de cizallamiento laminar, pues en las zonas prximas a la periferia del disco la pasta sale lanzada a una velocidad mayor que la requerida para obtener el n de Reynolds, y por lo tanto en dichas zonas muy prximas a los dientes del disco habr una pequea zona con movimiento turbulento en la que predomina un cierto efecto de impacto transformndose en desgarre por cizalla muy poco ms lejos al empezar a frenarse la velocidad de la pasta. DISPERSADORES DE DISCO A ALTA VELOCIDAD Aunque en realidad el dispersador de disco a alta velocidad est diseado para desaglomerar agregados de partculas de pigmentos, la formacin de un vertex o vrtice con esta mquina es una ventaja para usarlo como mezclador, pues el pigmento puede verterse poco a poco en el vortex y ser rpidamente absorbido en el seno de la masa. Como tambin sirve para disolver resinas, diluir resisas espesas, homogeneizar ntimamente pinturas, mezclas de pastas coloreadas, etc., e incluso en cienos casos para conseguir una dispersin suficiente en muchas pinturas (plsticas), es la mquina ms verstil utilizada en una fbrica de pinturas. Un "dispermix" consiste simplemente en un eje vertical que gira a alta velocidad, un disco dentado ajustado firmemente en un extremo y un recipiente o tanque que contendr la pasta. El eje giratorio debe ser robusto para no torcerse ni doblarse por efecto de las grandes tensiones a las que puede estar sometido y est impulsado por un motor de potencia suficiente para mantener las altas velocidades que se solicitan, en condiciones de pastas de mucha viscosidad y alto contenido de producto en el tanque. Normalmente suele estar dotado de un variador de velocidad progresivo, aunque tambin hay modelos con dos nicas velocidades una baja para la premezcla y otra alta para logar la predispersin o incluso la dispersin de las partculas de pigmentos. Tambin esta dotado de un sistema de elevacin y descenso, y otro de desplazamiento en ngulo para poder situarlo en el punto ptimo deseado para cada caso dentro del volumen del tanque. El disco cumple dos funciones diferentes, la de impulsar y mover la pasta para que todas sus partes vayan pasando por el disco y se deslicen por ambas caras del disco para ser lanzada a gran velocidad por la fuerza centrfuga que genera su giro, que es la segunda funcin del disco, la de transmitir una gran cantidad de energa mecnica a las partculas que salen despedidas en su periferia.

PREPARACIN DE UNA PASTA PTIMA PARA DISPERMIX

La simulacin a pequea escala de las condiciones del proceso de produccin con el "disolver" es difcil, pero sin embargo la calidad del producto que se obtiene es realmente bastante similar. Se recomienda parar cuando se alcance aproximadamente la misma temperatura final en el proceso de laboratorio que en el proceso a escala industrial, Esto significa que se ha utilizado ms o menos la misma cantidad de energa por kilo. El objetivo en el proceso a pequea escala debera ser una velocidad Perifrica del borde del disco ms baja que en produccin. VARIABLES GEOMTRICAS El fondo del tanque puede ser plano o en forma de casquete esfrico. En el primer caso puede ser totalmente horizontal o bien ligeramente inclinado, para ayudar a escurrir la pasta y los lquidos de limpieza en ambos casos el orificio de salida estar situado en el punto ms bajo posible; esto se aplica en los tanques porttiles de 500 1000 litros. En los tanques fijos de 2000 litros o mayores, el fondo suele ser de forma esfrica y el orificio de salida en el centro del mismo; en este caso la distancia de referencia para respetar la recomendacin anterior, suele tornarse desde la lnea que marca la mitad de la curvatura del casquete esfrico.

Debe entenderse claramente que la dispersin se produce en las zonas muy prximas a la superficie del disco y especialmente en la periferia del mismo, por lo que un disco sin dientes tambin podra llegar a producir un efecto de cizallamiento en sus proximidades pero sin conseguir mover la pasta. Los dientes del disco son imprescindibles para conseguir moler la pasta ms all de la zona de friccin y que al chocar con las paredes del tanque se produzca un movimiento de circulacin que consiga hacer volver a pasar por la zona de friccin cada grumo o zona de pasta. La friccin que se produce en el disco y sobre todo en los dientes que impulsan la pasta es muy fuerte y los desgasta ms o menos rpidamente, dependiendo qe la naturaleza ms o menos abrasiva de los aglomerados, especialmente de algunas cargas, y por s4puesto de la resistencia de la aleacin utilizada en su fabricacin. Se debe vigilar con frecuencia. la altura de los dientes del disco para substituirlo por uno nuevo cuando el

desgaste haya reducido .S1i altura en un 50 %. Un indicio de que se ha producido un desgaste excesivo es que se nota que la pasta se mueve ms lentamente de lo normal.

En el primer caso, es decir en la pre-dispersion de una pasta al disolvente, suele buscarse una finura alta, o lo que es lo mismo la desaparicin del mayor nmero de agregados, y para ello se busca conseguir un equilibrio entre un movimiento general de la pasta para que todas sus partes pasen bastantes veces por el disco y la creacin de una pasta espesa capaz de crear fuerzas de cizallamiento suficientemente fuertes para lograr la desaglomeracin de las partculas, La experiencia ha demostrado que en este punto ptimo la apariencia visual de la pasta es la de un roscn o "donut" girando alrededor del eje, apoyado sobre la periferia del disco, dejando ver aproximadamente una tercera parte de la superficie plana del mismo. Variables del eje Una vez obtenido el punto ptimo de la pasta, se pone la mquina a toda potencia y se aumenta la velocidad, teniendo en cuenta el dimetro del disco, para alcanzar en el borde del disco una velocidad perifrica de 18 a 25.mts/seg, (1000 a 1500 mts/min , bien 3300 a 4500 feet/min.) , que se considera la ptima para conseguir la mejor dispersin posible, aunque algunos autores y en ciertas operaciones se aconseja alcanzar ms velocidad, hasta 6000 feet/min .. La velocidad perifrica se calcula con la siguiente ecuacin Vp = 3,14, d. n

OTRAS VARIABLES Tiempo de accin dispersadora Se mantienen estas condiciones durante unos 15 o 20 minutos. La prctica ha demostrado que todo lo que se pueda conseguir con aquella pasta y en aquellas condiciones, se conseguir en ese espacio de tiempo, pasado el cual ya no se consigue ninguna mejora en la dispersin, pues el calentamiento progresivo de la pasta rebaja su viscosidad demasiado para mantener la posibilidad de seguir produciendo un cizallamiento adecuado. Efecto del aumento de la temperatura durante el proceso de dispersin El aumento de temperatura de la pasta durante la accin del "dispermix" ejerce un efecto claramente negativo en la dispersin y cualquier medida que se tome para contrarrestarlo ser beneficioso; p.ej enfriando con una camisa de agua fra, aunque esto raramente se hace en la prctica, excepto en el caso de productos muy sensibles a las altas temperaturas. El aumento de temperatura se deriva de la gran cantidad de energa que se dedica a crear turbulencias (se estima que slo del 5% al 10% de la energa va al proceso til de

dispersin) y toda esa energa cintica se disipa en forma de calor y produce un aumento de la temperatura de la masa. Un valor tpico de la elevacin de la temperatura es de 1-2 C/minuto. Al cabo de 20 30 minutos, la temperatura ha subido de tal manera que la viscosidad ha descendido substancialmente; la eficacia de dispersin ha cado rpidamente: De ah se deduce que todo el material slido debe aadirse a unas r.p.m bajas, para que la temperatura se mantenga todava baja y la viscosidad alta cuando el "dispermix" se ajuste al mximo de sus r.p.m.

Los conocimientos que se tienen hasta la fecha no permiten detectar este punto crtico de calentamiento de la pasta para cada caso, por lo que es posible que este hecho prctico haya pasado desapercibido para muchos tcnicos en pinturas. Entre las variables dependientes, la potencia del motor y la temperatura son unos buenos indicadores de la marcha del proceso. La temperatura suele llegar al menos hasta los 50 - 60 C antes de que podamos decir que se ha utilizado eficazmente el "dispermix" . . Variables en la composicin de la pasta Aunque se ha escrito mucho sobre la influencia de las variables en la composicin, poco se basa en una investigacin a fondo. Entre los diversos autores se encuentran grandes diferencias, a veces contradictorias. El problema se basa en satisfacer deseos contradictorios Para una buena humectacin se necesita una baja viscosidad y por lo tanto un bajo porcentaje de resina en la fase lquida. Para conseguir una potente fuerza de cizallamiento se necesita una viscosidad alta y por tanto un alto porcentaje de resina slida. La estabilizacin de las partculas desaglomeradas es mejor con alto contenido en resina y por tanto alta viscosidad. La posibilidad de una floculacin se reduce bajando el contenido en pigmento y/o disolvente. La viscosidad aumenta cuando se aumenta el contenido en pigmento.

You might also like

- Presentación Scotiabank FinalDocument36 pagesPresentación Scotiabank FinalmelonppNo ratings yet

- Plan de Segurida Autonort 2011 - BarrickDocument42 pagesPlan de Segurida Autonort 2011 - BarrickMacquiver Ruiz AcuñaNo ratings yet

- 8 Diseño y Gestion de Plantas Industriales 2019-1Document20 pages8 Diseño y Gestion de Plantas Industriales 2019-1Karen Estefanny Briceño ZavaletaNo ratings yet

- Aditivos Utilizados en La Industria Alimentaria, Que Causan Daños A La SaludDocument37 pagesAditivos Utilizados en La Industria Alimentaria, Que Causan Daños A La SaludxiuhtlatiNo ratings yet

- Practica CurtiembreDocument5 pagesPractica CurtiembreAngel BlasNo ratings yet

- Evaporadores 1Document22 pagesEvaporadores 1Naly Pérez GamarraNo ratings yet

- SEPARATA ELABORACIÓN DE LICORES Y CREMAS - Marzo 2021Document9 pagesSEPARATA ELABORACIÓN DE LICORES Y CREMAS - Marzo 2021Gonzales Sanchez AgustinNo ratings yet

- Aprovechamiento Del Calor en Una CalderaDocument3 pagesAprovechamiento Del Calor en Una CalderaJG Ramirez MNo ratings yet

- Recubrimiento Con PolimerosDocument16 pagesRecubrimiento Con PolimerosMarcelo DelgadoNo ratings yet

- 18 Bombón de RambutanDocument73 pages18 Bombón de RambutanJuan Carlos Sofan DurangoNo ratings yet

- Proceso de La MorinaDocument18 pagesProceso de La MorinaJhonn RodriguezNo ratings yet

- Tapeta de Engrase Volante de TransmisionDocument1 pageTapeta de Engrase Volante de TransmisionJames Machado100% (1)

- Efecto Del Uso de Los Biocombustibles en Los Vehículos - Mayo-07Document48 pagesEfecto Del Uso de Los Biocombustibles en Los Vehículos - Mayo-07pepepueblasNo ratings yet

- AutonortDocument2 pagesAutonortKevin Lopez PastorNo ratings yet

- Informe CachigagaDocument10 pagesInforme CachigagaROLANDONo ratings yet

- Proceso Del ArrozDocument42 pagesProceso Del ArrozJoséManuelVenturaCarranza0% (2)

- La Tecnica Del Ranking de FactoresDocument11 pagesLa Tecnica Del Ranking de Factoresjofreyrosy100% (1)

- Refrigeración LechesDocument10 pagesRefrigeración LechesJeniffer BeatrizNo ratings yet

- Maquina Recuperadora de Gas PrototipoDocument6 pagesMaquina Recuperadora de Gas PrototipoLuis Fernando Saumeth100% (1)

- Lem Uno GelesDocument14 pagesLem Uno GelesCarlos Amca100% (1)

- Balance de Masa Leche de CabraDocument13 pagesBalance de Masa Leche de CabraArmando NavarroNo ratings yet

- Hoja de Seguridad CenizasDocument6 pagesHoja de Seguridad CenizasFransheska De JesusNo ratings yet

- Práctica Calificada 09Document1 pagePráctica Calificada 09ZAORI DENIS BRIONES FERNANDEZNo ratings yet

- Elaboracion de Pectina A Base de Cascara de LimonDocument10 pagesElaboracion de Pectina A Base de Cascara de LimonAnonymous iIaMAfVNo ratings yet

- EVA 3. Metodo de Caso - Estudiantes 10 %Document10 pagesEVA 3. Metodo de Caso - Estudiantes 10 %claudioNo ratings yet

- SeminarioProblemas CerealesDocument7 pagesSeminarioProblemas CerealesKoraima Gomez RojasNo ratings yet

- Informe de PracticasDocument14 pagesInforme de Practicasanon_947257935No ratings yet

- PASTEURIZACIÓN DE ESPÁRRAGOS (Asparagus Officinalis)Document20 pagesPASTEURIZACIÓN DE ESPÁRRAGOS (Asparagus Officinalis)LOS SAITAMAS 2.0No ratings yet

- AlmDocument30 pagesAlmGiordano Bianchi Del CarpioNo ratings yet

- TF CanalesdeDistribiciónDocument13 pagesTF CanalesdeDistribiciónGian Pierre SilveraNo ratings yet

- Dia de TarwiDocument17 pagesDia de TarwiEFRAIN100% (1)

- Trabajo Io Final IIIDocument42 pagesTrabajo Io Final IIIParisNo ratings yet

- Apuntes de Clase de ProductividadDocument11 pagesApuntes de Clase de ProductividadgiovannihurtadoNo ratings yet

- Diseño Gestion de PlantaDocument59 pagesDiseño Gestion de PlantaBrayan ChingayNo ratings yet

- 1.E.T Paila DulceraDocument1 page1.E.T Paila DulceraMarilinNo ratings yet

- Indicadores de Procesos ProductivosDocument14 pagesIndicadores de Procesos ProductivosAna Isabel Ruiz SanchezNo ratings yet

- Empres AsDocument2 pagesEmpres AsElvis David Olivera MerloNo ratings yet

- TermocompresorDocument5 pagesTermocompresorMili BchNo ratings yet

- Macro 2 CoritoDocument11 pagesMacro 2 CoritoAntoni Corito Farinango LduNo ratings yet

- Diseño de Planta de AzucarDocument57 pagesDiseño de Planta de AzucarTerry VargasNo ratings yet

- Diseño y Desarrollo de Un Homogenizador de Alto Cizallamiento PDFDocument135 pagesDiseño y Desarrollo de Un Homogenizador de Alto Cizallamiento PDFJulio Armando Hijar LópezNo ratings yet

- Análisis Mango CirueloDocument21 pagesAnálisis Mango CirueloLarry Joel Adanaque Litano75% (4)

- Solano 16 - Liofilizacion y AtomizacionDocument32 pagesSolano 16 - Liofilizacion y AtomizacionKelvin Flores SeclenNo ratings yet

- Trabajo de Diseño de Plantas TerminadoDocument147 pagesTrabajo de Diseño de Plantas Terminadojulian andres osorio0% (1)

- Clase Sesión 13 MateDocument14 pagesClase Sesión 13 MateNicoll Cespedes MogollonNo ratings yet

- Reduccion de Tamaño de Cafe y Cacao, DionelaDocument44 pagesReduccion de Tamaño de Cafe y Cacao, DionelaDionela RivasNo ratings yet

- Utensilio Biodegradable en Base A Las Hojas de BijaoDocument37 pagesUtensilio Biodegradable en Base A Las Hojas de BijaoREYNA MAGALY GONZALES GONZALESNo ratings yet

- LAIVEDocument7 pagesLAIVEMiguel Velásqueez PesqueraNo ratings yet

- EVAPORACIONDocument9 pagesEVAPORACIONMilagros Araceli Monge Chavarria100% (1)

- Capacitaciòn y Adiestramiento Del Factor HumanoDocument47 pagesCapacitaciòn y Adiestramiento Del Factor HumanoRafael Ponce AnguianoNo ratings yet

- Quispe Lapa - Visita Tecnica Plasticos ReyDocument13 pagesQuispe Lapa - Visita Tecnica Plasticos Reyluis miguel quispe lapa100% (2)

- Diseño de Una Enjuagadora RotativaDocument11 pagesDiseño de Una Enjuagadora Rotativakoke202No ratings yet

- Plan Estrategico MeryDocument53 pagesPlan Estrategico MeryFreddy LuisNo ratings yet

- Empresas Peruanas Que Elaboran Ácido NítricoDocument4 pagesEmpresas Peruanas Que Elaboran Ácido NítricoNoemí Peña MamaniNo ratings yet

- Rhizolex T - FUNGICIDADocument1 pageRhizolex T - FUNGICIDAelmer fretel50% (2)

- Adsorbedores de CarbónDocument3 pagesAdsorbedores de Carbónnando1024No ratings yet

- Sistema de Llenado de EnvasesDocument4 pagesSistema de Llenado de EnvasesGlenda QuilleNo ratings yet

- CLARIFICACIÓNDocument4 pagesCLARIFICACIÓNGenesis Perez CastroNo ratings yet

- Bombas de PaletasDocument24 pagesBombas de PaletasmarcosNo ratings yet

- Leccion9 PLASTICOS PreparacionMateriasPrimasDocument15 pagesLeccion9 PLASTICOS PreparacionMateriasPrimasEsteban Ibarra RuizNo ratings yet

- Parámetros MolecularesDocument7 pagesParámetros MolecularesFabiana Alejandra Villagra BaissacNo ratings yet

- CDU 637.127.6 AL 03.01-301: (Continúa)Document9 pagesCDU 637.127.6 AL 03.01-301: (Continúa)karishakyNo ratings yet

- BioluminiscenciaDocument6 pagesBioluminiscenciaEvelyn FelicitaNo ratings yet

- Los Fosiles y La Estratigrafia Facies SismicasDocument5 pagesLos Fosiles y La Estratigrafia Facies SismicasAntonio Hdez Jmnz100% (1)

- Laboratorio Clinico Control de CalidadDocument5 pagesLaboratorio Clinico Control de Calidadkarina guarnizoNo ratings yet

- Catalogo Pesca 11Document152 pagesCatalogo Pesca 11GRL2110No ratings yet

- Equivalencia de PerfilesDocument3 pagesEquivalencia de PerfilesHenry GelvisNo ratings yet

- Ejercicio 3 Propagacion de OndasDocument3 pagesEjercicio 3 Propagacion de OndasEduardo UnadmxNo ratings yet

- Guía para El Examen de La Unidad IIIDocument22 pagesGuía para El Examen de La Unidad IIIRene Israel Ibarra100% (1)

- Informe Ensayo de JominyDocument9 pagesInforme Ensayo de JominyJohan ParraNo ratings yet

- Blending en La Refineria Gualberto Villarroel para La Obtencion de La Gasolina Especial (PROYECTO CORREGIDO GRUPO 7)Document81 pagesBlending en La Refineria Gualberto Villarroel para La Obtencion de La Gasolina Especial (PROYECTO CORREGIDO GRUPO 7)IrianLeticia100% (1)

- Hoja de Trabajo 3 PDFDocument2 pagesHoja de Trabajo 3 PDFJavier AndrinoNo ratings yet

- Experiencia Curricular "Química"Document8 pagesExperiencia Curricular "Química"BRAYAN ORLANDO SANCHEZ ROJASNo ratings yet

- Unidad 3, Práctico 4 - CALOR, TERMOMETRÍA Y DILATACIÓN TÉRMICA (Temperatura y Dilatación) OkDocument4 pagesUnidad 3, Práctico 4 - CALOR, TERMOMETRÍA Y DILATACIÓN TÉRMICA (Temperatura y Dilatación) OkKeyla Janett Cortez MamaniNo ratings yet

- Informe Bocatoma El RonquilloDocument22 pagesInforme Bocatoma El RonquilloEsbin mayder inga fernandezNo ratings yet

- Reactores HomogeneosDocument1 pageReactores HomogeneosYavinNo ratings yet

- Parte 5 Capacidad Eléctrica y Condensadores 2015-IIDocument26 pagesParte 5 Capacidad Eléctrica y Condensadores 2015-IICristhian MancillaNo ratings yet

- 2 EstequiometriaDocument2 pages2 EstequiometriamartinNo ratings yet

- Manual Hono Teka HI435Document5 pagesManual Hono Teka HI435arckang3lNo ratings yet

- Cap3 - Caracterización Prueba3Document377 pagesCap3 - Caracterización Prueba3Liliana DugandNo ratings yet

- A-02 Fixwool FX (Unifrax)Document5 pagesA-02 Fixwool FX (Unifrax)xeocNo ratings yet

- Sistemas de RegresionDocument8 pagesSistemas de RegresionosvaNo ratings yet

- Recuperacion Secundaria Por Inyeccion de AguaDocument119 pagesRecuperacion Secundaria Por Inyeccion de AguaTiconaMamaniSusy100% (2)

- Seminario Solid-State NMRDocument40 pagesSeminario Solid-State NMRJuan Diego CarrilloNo ratings yet

- Ejercicios Resueltos de Gases IdealesDocument5 pagesEjercicios Resueltos de Gases IdealesProf. diseñoNo ratings yet

- Reconocimiento de Maquinas de Soldadura 1Document7 pagesReconocimiento de Maquinas de Soldadura 1Carlos Alvarado PerezNo ratings yet

- Normativa VULCANO SADECA Fenercom 2013 PDFDocument18 pagesNormativa VULCANO SADECA Fenercom 2013 PDFDiego CaNo ratings yet

- Tarea 3 QGDocument2 pagesTarea 3 QGEddi Giovanny Zavala MendozaNo ratings yet

- NTC1771Document8 pagesNTC1771Camila ArismendyNo ratings yet

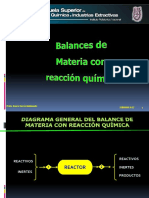

- BMconRQ Parte1Document44 pagesBMconRQ Parte1Luis Jaime Perez100% (1)