Professional Documents

Culture Documents

Apuntes de Clases de Calor

Uploaded by

Cristian GuitianCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Apuntes de Clases de Calor

Uploaded by

Cristian GuitianCopyright:

Available Formats

Clase N1:

INSTALACIONES DE CALEFACCIN QUE USAN VAPOR

El elemento principal y ms costoso de una instalacin de calefaccin es el generador de

vapor o de fluido caliente, en el cual ocurren dos fenmenos fundamentales: la combustin y la

transmisin de calor.

Proceso de Combustin

La combustin es un proceso de oxidacin (en presencia de oxgeno) que no se produce en

forma natural sino que se desarrolla en una sucesin de fases: secado (elimina humedad),

volatilizacin (elimina compuestos voltiles, es decir, se separan los componentes de menor

temperatura de ebullicin), mezclado con una cantidad acotada de aire, elevacin de temperatura de la

mezcla (hasta llegar a la temperatura de ignicin) y oxidacin (se forma CO

2

y vapor de agua; se trata

de una reaccin qumica cuya velocidad vara exponencialmente con el incremento de temperatura).

FASES DEL PROCESO DE COMBUSTION

Fases Proceso Fenmeno Requerimiento

Secado Transferencia de calor Fsico Absorbe calor

Volatilizacin

Evaporacin (implica tambin

algunas reacciones qumicas)

Fsico Absorbe calor

Mezclado Laminar o turbulento Fsico Aire

Elevacin de la temperatura

hasta Tign.

Transferencia de calor Fsico Absorbe calor

Oxidacin Qumico Entrega calor

El tiempo empleado en el proceso qumico de combustin (oxidacin) est muy por debajo del

tiempo que consumen los procesos fsicos de preparacin.

Para que la combustin se desarrolle rpidamente debemos adecuar las condiciones fsicas,

como ser:

Subdivisin del combustible : se efecta antes de ingresarlo a la cmara de combustin, buscando

aumentar la superficie expuesta del combustible, lo que tiende a acelerar y a eficientizar el proceso

de combustin. Un ejemplo prctico de esto se observa cuando ponemos trozos pequeos de

carbn en la parrilla para hacer que los mismos se quemen rpido (pues se logra un contacto ms

ntimo entre el combustible y el aire), mientras que en los hogares la lea se pone entera para

lograr la situacin contraria.

Nota: La combustin es un proceso principalmente de mezcla (es decir, es un proceso ms

aerodinmico que propiamente qumico).

Explicamos lo anterior ms claramente con el siguiente ejemplo: imaginemos que inicialmente

tenemos una partcula cbica de combustible de 1 [cm] de lado (cubo ms grande en la imagen

inferior); de modo que para ella podemos completar la tabla:

Volumen

(V)

rea Lateral (A) N de Partculas (Np) Relacin A a V (A/V)

1

1 cm

3

6*1 cm

2

1 6

Ahora bien, si al cubo anterior lo dividimos en partculas an ms pequeas de lado 1/10 cm (cubo

ms pequeo en la imagen inferior), la tabla nos quedara:

V A Np A/V

(1/10)

3

*10

3

cm

3

6*(1/10)

2

*10

3

cm

2

10

3

60

Turbulencia intensa en el seno de la masa de combustin, es decir, en la cmara de combustin,

para lograr una buena mezcla entre el aire y el combustible.

El quemador de combustible es un dispositivo que favorece estas condiciones.

Esquemticamente lo podemos representar:

Es precisamente por accin de las paletas que el aire adquiere un movimiento en espiral.

La lanza de inyeccin de combustible permite subdividir el combustible, el cual puede ser

slido, lquido o gaseoso, por la presin con la que se inyecta el mismo; por lo tanto, la funcin de esta

lanza es inyectar el combustible para luego se subdividirlo. A continuacin, ser impulsado por una

corriente neumtica de aire.

Las gargantas son de material refractario, por lo que resisten las altas temperaturas que se

generan en la cmara de combustin y reflejan la radiacin que incide sobre ellas, aportando a la

mezcla parte del calor que se necesita para iniciar la ignicin. Interesa que el combustible se queme

bien, ya que si el calor aportado no es suficiente, puede acumularse combustible sin quemar en la

cmara, favoreciendo el riesgo de explosin. En este sentido, cuando la temperatura obtenida no es la

deseada, se pueden incluir pantallas que permitan la recirculacin de la mezcla caliente, pudindose

as alcanzar la temperatura ptima para el proceso.

La temperatura de ignicin se define como la mnima temperatura a que una sustancia (slida o

lquida) debe ser calentada a fin de iniciar una combustin que se sostenga por s misma

independiente de fuentes externas de calor.

Ejemplos de combustibles slidos son el carbn (hasta un tamao de 0,2 mm), el bagazo, la lea.

2

Aire

Sabemos de la Termodinmica que cada combustible, en funcin de su composicin, necesita

una cantidad determinada de aire para quemarse.

La cantidad de aire mnima necesaria (Lmn) para la combustin se calcula:

Lmn [Nm

3

/kg] Hinf/1000

Lmn es la cantidad estequiomtrica de aire para que el combustible se queme completamente.

Sin embargo, como no se puede lograr una mezcla perfecta (estequiomtrica), no se debe

entregar slo el Lmn. De ah que definimos la cantidad de aire real necesaria (Lreal):

Lreal=Lmn, : factor de dilucin.

Por ejemplo, el Fuel-oil tiene: Hinf=10.000 Kcal/Kg Lmn = 10 Nm

3

/Kg.

El volumen de gases hmedos generados en la combustin ser:

Vgh = Vmn

h

+ (-1) * Lmn = Vi = V

CO2

+ V

H2O

+ V

O2

+ V

N2

Tambin se puede calcular en forma aproximada: Vmn

h

Hinf/1000, de modo que, segn lo

visto antes: Vmn

h

es aproximadamente igual a Lmn.

Las formas presentadas para calcular Lmn y Vmn

h

son aproximaciones que tienden a hacer el

clculo ms rpido y menos engorroso, pero tambin podra calcularse su valor exacto.

Los valores actuales para factores de dilucin que permiten lograr combustiones eficientes

son:

gases

=1.05-1.10

lq

=1.10-1.20

sl

=1.30-1.40

Proceso de Transmisin de calor

Existen tres mecanismos diferentes de transferencia de calor: conduccin, conveccin,

radiacin.

En la conduccin el calor se visualiza como una actividad molecular, en que las molculas del

material vibran (es decir, se verifica un aumento de su energa cintica). Cuando una parte del material

es calentada, las vibraciones de las molculas aumentan, lo que causa una actividad creciente en las

molculas adyacentes, y el flujo calrico se transmite desde la parte caliente del material hacia la parte

fra del mismo o hacia otro material. Si el flujo calrico se mantiene constante, la temperatura decrece

uniformemente desde la zona ms caliente a la ms fra.

Las distintas sustancias difieren enormemente en su habilidad para conducir el calor: los gases

y los vapores son muy malos conductores, los lquidos son un poco mejor, mientras que los metales

son los mejores conductores.

La conductividad est influenciada por la temperatura del material en cuestin.

Nota: En resumen, podramos decir que la transferencia de energa por conduccin se realiza de dos

maneras: Mecanismo 1: interaccin molecular, en el que el aumento del movimiento de una partcula a

un nivel de energa (temperatura) ms alto, imparte energa a las molculas adyacentes que se

encuentran en niveles de energa ms bajos. Mecanismo 2: transferencia de calor de conduccin por

3

medio de electrones libres -principalmente en slidos metlicos-, de modo que todos los buenos

conductores elctricos tambin lo son desde el punto de vista trmico.

Mientras que la transferencia de calor por conduccin resulta de un movimiento de energa a

travs de un material, la transferencia de calor por conveccin es un movimiento del propio medio

caliente.

Cuando un fluido es calentado, su densidad decrece. Si una parte del fluido es ahora calentada,

la masa ms fra y pesada desplaza a la masa ms caliente y liviana. Las porciones fras son calentadas

lentamente y luego reemplazadas. Como resultado, se tiene una corriente continua de fluido fro hacia

una zona caliente, a la vez que el fluido caliente que se encuentra all es reemplazado (en conclusin,

hay un movimiento concreto de masas).

Existe entonces transferencia de energa entre un slido y un fluido (lquido o gas). Entre

ambos existe un movimiento relativo que genera una capa lmite, con rgimen laminar y donde el

calor se transfiere por conduccin, y una capa turbulenta ms alejada de la superficie slida. La

transferencia de calor por conveccin se caracteriza a travs del coeficiente pelicular de transferencia

calrica h.

Como se observa, en la capa lmite ocurre prcticamente toda la cada de temperatura del

proceso, ya que en ella existe mayor resistencia a la transferencia de calor.

En iguales condiciones de escurrimiento se cumple:

h

lq

>h

gas

(es decir, la conveccin es ms efectiva con lquidos que con gases)

,

debido a que las

molculas en un lquido estn ms prximas unas de otras (mayor contacto intermolecular).

h

corrientes-tubos-perpendiculares

>h

corrientes-tubo-paralelos

, debido a que con corrientes en tubos perpendiculares se

requiere menor superficie para una misma transferencia de calor, pues hay menor resistencia a la

transferencia de calor por tener menos capa laminar, la cual se reduce por accin de los remolinos

creados cuando se trabaja con tubos normales al flujo. Esto hace que si hacemos circular los gases

de manera perpendicular a los tubos la superficie de transferencia necesaria ser menor.

En la radiacin la transferencia se produce gracias a ondas electromagnticas (sin transporte de

masa), que pueden propagarse an en el vaco. Es la transferencia que predomina en los procesos con

altas temperaturas, debido a que la cantidad de radiacin (energa) que emite un cuerpo depende de su

temperatura absoluta, elevada a la cuarta potencia.

Comparando radiacin y conveccin:

4

Segn la grfica anterior, diremos que en la caldera, la radiacin tiene importancia

principalmente en la zona de alta temperatura (cmara de combustin); en las regiones de menor

temperatura predomina la conveccin.

Cada slido emite para una longitud de onda distinta, slo algunas visibles para el ojo

humano; as por ejemplo, durante la combustin de algunas sustancias (como el gas natural), podra

estarse emitiendo con una longitud de onda correspondiente al infrarrojo, resultando no visible para el

ojo humano. El H2O, por ejemplo, emite en infrarrojo. El combustible en estado incandescente, emite

radiacin, el gas tambin lo hace, pero no dentro del espectro visible de radiacin.

Esta es la razn por la cual algunas llamas pueden ser rojas, otras azules o amarillas. Por otra

parte, las ollas se vuelven negras en su parte inferior debido a las partculas slidas de carbn (holln),

producidas por el crackeo del hidrocarburo, que no han llegado a quemarse durante el proceso de

combustin. En este caso se tiene una llama pobre en oxgeno; la llama de la hornalla debera ser azul,

lo que indica una llama ms rica en oxgeno.

Durante la combustin, las partculas que transfieren calor son las partculas que estn en estado

incandescentes.

Caso de radiacin:

Analicemos ahora la pared de un tubo metlico que del lado izquierdo (afuera del tubo) tiene

cenizas y del derecho (adentro del tubo), incrustaciones. Tanto donde se encuentra el gas como donde

5

se encuentra el lquido habr transferencia de calor por conveccin, y donde est el tubo habr

conduccin. El salto de temperatura en la zona gaseosa es mayor debido a que las molculas estn ms

distanciadas unas de otras respecto a las del lquido, sumado al hecho de que las burbujas tienden

siempre a romper la capa laminar y a favorecer la transferencia (en el H2O hay menor T). El tubo, al

ser metlico es un buen conductor trmico y elctrico, por lo que puede resultar despreciable la

resistencia a la transferencia en esa zona. Tenemos as:

En general, se cumple:

h

gas

h

vap-sobrec

h

ag-ebul

1 10 100

Es decir, el salto de temperatura en la zona gaseosa es 100 veces mayor que en la zona lquida.

Analicemos ahora qu pasa en este proceso detalladamente:

Transferencia de calor desde un gas a agua en ebullicin a travs de un tubo hervidor limpio:

Conociendo Tsat y, por lo tanto, tambin la presin de trabajo de la caldera, puedo conocer

cul es el tubo adecuado. T gases = 100 T liq.

Transferencia de calor desde un gas a agua en ebullicin a travs de un tubo hervidor con

incrustaciones:

Las incrustaciones, que pueden ser carbonatos, silicatos (en general, sales de Ca, Mg, etc.),

son malas conductoras del calor, lo que hace que el tubo tenga que trabajar a mayor temperatura,

corriendo el riesgo de que se rompa, el flujo de gases sea menor y aumente el T haciendo perder

eficiencia, es decir, se pierde rendimiento, al no aprovechar completamente el calor. Los gases no se

enteran que el tubo tiene incrustaciones.

6

En conclusin, en la prctica se evita la formacin de incrustaciones, porque no slo bajan el

rendimiento de la caldera, sino tambin su estabilidad mecnica.

Se tiene que Tgas con incrustaciones < Tgas sin incrustaciones y, como el hgas sigue

siendo el mismo, es por esto que el calor transferido disminuye.

Transferencia de calor desde un gas a agua en ebullicin a travs de un tubo hervidor con cenizas:

Las cenizas, al igual que las incrustaciones, son malas conductoras trmicas, por lo que si un

tubo se ensucia por afuera con cenizas, resulta conveniente usar sopladores de holln.

Tener en cuenta que el acero usado en los tubos hervidores es diferente al usado en los

sobrecalentadores, que deben ser de mayor calidad (generalmente, aceros especiales) debido a las altas

temperaturas con las que trabajan.

Calderas o generador de vapor

Un generador de vapor es una mquina o dispositivo de ingeniera donde se genera vapor a

partir de un proceso de combustin. El 99% de los generadores trabaja con combustibles fsiles o

biomasa como fuente de energa, pero tambin se usa energa elctrica, solar o nuclear.

Los generadores se pueden clasificar segn:

a) El pasaje de fluidos, en humotubulares o acuotubulares.

b) El movimiento del agua, de circulacin natural o circulacin forzada.

c) La presin de operacin, en subcrticas y supercrticas.

Nota: Para calefaccin es suficiente usar vapor saturado; mientras que para la generacin de energa

elctrica se deber trabajar con vapor sobrecalentado (este tema ser analizado detalladamente ms

adelante).

Los generadores primitivos consistan en un gran recipiente (olla) lleno de agua que era

calentando con fuego en su parte inferior. Se llegaba una determinada presin y se comenzaba a

entregar vapor a medida que se les segua proveyendo de calor y agregando mas agua. En este sistema,

si se busca que la presin deje de aumentar, se debe practicar un "agujero" en una posicin

conveniente para permitir la salida del vapor (logrando as estabilizar la presin). No obstante, si por

algn motivo se extrae ms vapor que el necesario, la presin disminuye; es all cuando se proporciona

ms calor de modo que se acelere la produccin de vapor y recupere el valor de presin deseado.

Aclaramos que el gran volumen de agua en estado de ebullicin generaba fcilmente situaciones de

gran riesgo al excederse la presin mxima admisible.

7

COMBUSTIN

EFICIENTE

ELIMINACIN

CENIZAS

Para aumentar la superficie de contacto gas-metal y disminuir la cantidad de agua en

ebullicin se crearon primero los generadores humotubulares, en los que los gases de combustin

circulan por tubos inmersos en el agua. La eficiencia del proceso mejoraba al aumentar el espesor de

estos tubos:

S=

Siendo P la presin de trabajo, D el dimetro del tubo y la tensin admisible del material

(calidad). Empresas como Rvoli y ciertas citrcolas, por lo general, usan este tipo de generadores, que

no producen energa elctrica y son usados slo para calefaccin.

Por otra parte, aclaramos que los generadores humotubulares son ms compactos: sirven para

baja capacidad (menor produccin de vapor) y/o menor presin.

El prximo paso en el desarrollo, debido al gran espesor requerido que haca el proceso

antieconmico, fue la creacin de generadores acuotubulares, en los que el agua circula por tubos que

forman las paredes (con ellos, desaparece el lmite tanto de la presin como del dimetro -capacidad-,

que se haca evidente en los generadores descriptos anteriormente). De este modo se maximiza la

transferencia de calor y se minimiza el volumen de agua reduciendo el riesgo de explosin. La

circulacin del agua puede ser natural, debida a la diferencia de densidad entre agua fra y caliente. El

agua en ebullicin se acumula en recipientes llamados domos donde se separa el vapor del agua. Las

centrales trmicas, ingenios y papeleras usan este tipo de generadores, en los cuales se que genera

mucha energa a partir de grandes cantidades de vapor.

Los sistemas acuotubulares se consideran flexibles, pues incluyen domos (comunicados entre

s por tubos, es as que los tubos necesariamente comienzan en un domo y terminan en otro) y

funcionan como vasos comunicantes. Si aumenta el requerimiento de vapor, se puede instalar un domo

ms y conectarlo con los otros a travs de tubos.

Para bajas presiones de trabajo, se usan generadores humotubulares, que se caracterizan por

ser ms compactos pero menos costosos que los acuotubulares.

8

COMBUSTIN

EFICIENTE

ELIMINACIN

CENIZAS

Para altas presiones de trabajo, como es el caso de la generacin de energa elctrica mediante turbinas, se usan

generadores acuotubulares.

Clase 2:

DESCRIPCION DE GENERADORES DE VAPOR

Un generador de vapor, como vimos en la clase anterior, inicialmente se presentaba como una

simple olla que, bsicamente, transformaba agua en vapor. Con el paso del tiempo, el diseo fue

mejorando, obtenindose los modernos equipos conocidos como Generador de Vapor Humotubular y

Acuotubular. Por ser stos ltimos los ms difundidos en la industria, partiremos nuestro anlisis

diciendo que en un generador acuotubular distinguimos dos circuitos:

9

GENERADORES

DE VAPOR

CIRCUITO DE

GASES DE

COMBUSTIN

CIRCUITO DE

PRESIN

CMARA DE

COMBUSTION

HAZ

CONVECTIVO

SUPERFICIE DE

RECUPERACIN

COMBUSTIN

EFICIENTE

ELIMINACIN

CENIZAS

EVITAR ARRASTRE

DE PARTCULAS

Economizad

or

Precalentad

or

1. CIRCUITO DE GASES DE COMBUSTIN

Corresponde a todo lo que forma el generador FUERA DE LOS TUBOS, donde los gases de

combustin son generados y luego circulan ,mientras que el Circuito de Presin se refiere a todo lo

que forma el generador DENTRO DE LOS TUBOS, por donde circula el agua que luego se

transforma en vapor .

El circuito de Gases de Combustin incluye los siguientes elementos:

1.1. Cmara de combustin (cdc): es

donde comienza el circuito de gases; consiste en un recinto de considerable volumen en el cual se

efecta la combustin, en la misma se debe lograr:

1.1.1. COMBUSTIN EFICIENTE, esto significa que sea:

Combustin Completa

Un factor de dilucin ( n) lo ms reducido posible (pues, cuando aumenta el exceso de aire,

no slo se incrementa el volumen de la mezcla sino tambin las prdidas de calor latente).

Menor tiempo de permanencia en la cdc (recordemos que en esta cmara nos interesa controlar

la Temperatura, el Tiempo y la Turbulencia las tres T- de la mezcla, dentro de ciertos

mrgenes).

10

Observaciones:

Tiempo: la cdc tiene una seccin transversal amplia para que los gases de combustin demoren el

tiempo necesario desde la parte inferior a la superior; como as tambin, para tener un tiempo de

combustin del combustible adecuado.

Temperatura: superior a la T de ignicin del combustible para que este se queme. Para esto en la

cdc hay material refractario con el cual se eleva la T del combustible.

Turbulencia: se logra mezclando intensamente el aire con el combustible. Para favorecer la

turbulencia (con lo que se favorece la mezcla) se inyecta aire transversalmente, con lo cual no se

afecta ni el tiempo de combustin ni el movimiento ascensorial de los gases.

El Aire de turbulencia (que se inyecta) y el Aire primario, como as tambin la mezcla misma,

dependen del porcentaje de sustancias voltiles del combustible. La velocidad ascensional promedio

de los gases debe ser lo suficientemente baja como para:

a. Reducir o evitar la salida de combustible no quemado (arrastre de combustible), de lo

contrario, ste en su salida desgasta prematuramente la superficie de transferencia (la

erosiona), adems de ocasionar contaminacin ambiental y prdidas econmicas por el

combustible perdido. Parte del combustible no llega a quemarse dentro de la cdc porque se

formaron zonas donde no se alcanz la temperatura adecuada.

b. Dar el tiempo suficiente al proceso de combustin.

1.1.2. ELIMINACIN DE CENIZAS DEL COMBUSTIBLE: las cenizas constituyen material inerte

(que no se quema), pero que debe ser eliminado y no arrastrado desde la cdc. Su T a la salida, en la

etapa de eliminacin, debe estar por DEBAJO de su T de fusin, pues deben eliminarse en estado

slido, y no pastoso, y decantar en la cmara misma, para as evitar que se adhieran a las paredes y

dificulten la transferencia de calor. (Aclaramos, adems, que las cenizas se desechan por la parte

inferior de la cdc.)

La T de ablandamiento ( de fusin) de las cenizas ES CLAVE, de esto se desprende que:

1.1.3. EVITAR EL ARRASTRE DE PARTCULAS DE COMBUSTIBLE que, como dijimos antes,

nos permitira sortear problemas de erosin y contaminacin.

11

LA T DE

LA CMARA

DEBE

ESTAR

ARRIBA DE LA T DE IGNICION DEL

COMBUSTIBLE

ABAJO DE LA T DE FUSIN DE LAS

CENIZAS

Radiacin

f(T

4

)

Q

radiacin

Q

conveccin

De la Termodinmica sabamos que:

B: cantidad de combustible (Kg/h)

B[Kg/h]*H

inf

[Kcal/Kg] = [Kcal/h]

H

inf

es el poder calorfico inferior del combustible y se refiere a la cantidad de calor que se genera al

quemar el combustible ntegramente.

L

r

[Nm

3

/Kg de comb]:

es la cantidad real de aire que ingresa a la cmara con cierto calor:

i

aire

[kcal/h] = B[kg/h]*L

r

[Nm

3

/kg]*Cp

aire

[kcal/Nm

3

C]*t

aire

[C]

i

aire

es el

calor que aporta el aire a la cdc.

Q

radiado

por la cdc (es calor perdido por la cmara que sale al exterior) [Kcal/h]

Q

gases de combustin

: calor Del volmen de gases hmedos emitidos

Q

gases

[Kcal/h] = i

gh(t)

= V

gh

[Nm

3

/Kg] * Cp

gh

[Kcal/Nm

3

] * t

salidagases,cdc

[C] * B [kg/h]

donde Vgh es el volumen de gases hmedos.

Al balance anterior, lo podemos ver ms claramente en un diagrama i Vs. T:

12

CMARA DE

COMBUSTIO

N

Q

radiado (perdido)

Q

gases de

combustin

L

r

B*H

inf

Tubos: superficie de

transferencia de Q. Por estos

tubos circula el agua que, al

absorber el calor de los gases

calientes, se transforma en

vapor.

Figura: Sistema Termodinmico

de la Cmara de Combustin

Radiacin

f(T

4

)

Q

radiacin

Q

conveccin

La

curva

anterior depende del combustible y del Factor de Dilucin (, n).

Se debe quitar Q de la cdc para que la T de salida de los gases est por debajo de la T de

fusin de las cenizas para esto agrego tubos de agua para la generacin de vapor (agrego superficie de

intercambio dentro de la cdc).

Nota: podra trabajar con un

i

mayor que (ver desplazamiento de la curva en la grfica anterior), sin

embargo, aumentan las prdidas de calor sensible a pesar de que si disminuye la temperatura de los

gases de salida.

La transferencia por conveccin en la cdc es reducida debido a la baja velocidad de circulacin de los

gases.

La transferencia de calor por radiacin depende de la temperatura elevada a la cuarta potencia, de ah

que el calor transmitido por este mecanismo es el que ocupa la mayor proporcin en la cdc (pues la

temperatura de los gases es mayor en ese recinto; los gases tienen la mxima temperatura en la cdc).

As, por ejemplo, cuando nos referimos a la superficie de radiacin de una cdc (superficie que

intercambia calor por radiacin), podemos encontrar casos en los que sta representa alrededor del

80%: se trata de una cmara muy amplia y alta constituida por tubos el restante 20% se traduce en

una pequea zona convectiva-.

Cuando se trabaja con un combustible con un bajo H

inf

(Bagazo) se necesita menos refrigeracin para

adecuar la temperatura interna de la cdc para que est por debajo de la T de fusin de ceniza, esto

hace que la superficie de radiacin disminuya (ya no seria tanto como el 80%). Mientras que en los

casos en el que se usa un combustible de H

inf

alto (Fuel-oil) se necesita mucha refrigeracin para bajar

la temperatura de la cdc a un valor que se encuentre por debajo de la T de fusin de ceniza, en estos

casos se tendr una gran superficie de radiacin (alrededor del 80%). Se observa, que la sustitucin del

combustible usado en las calderas hace variar la temperatura de salida de los gases de la cdc.

13

i

>

q [Kcal/Kg

m

2

]

t = (t

gases

-

t

sat

)

Convecci

n

f(T,h)

Radiacin

f(T

4

)

t

a la salida de

cmara de

combustin

Aqu, el aporte de

calor por radiacin

es pobre, pues T es

bajo

A nivel de la

CdeC

Q

radiacin

Q

conveccin

En ambos casos hay que tener cuidado, ya que una superficie de refrigeracin mayor que la necesaria

para el combustible, har que la T en la cdc baje pudiendo llegar a estar por debajo de la T de

ignicin del combustible, lo cual es desfavorable.

Esto ltimo refleja la importancia del tipo de combustible. Siguiendo con este tema, cuando el

combustible no tiene cenizas, la limitacin de la temperatura de los gases viene dada por la resistencia

de los materiales de la superficie de transferencia en la cdc (mayores temperaturas por soportar

implican una mayor inversin en materiales- mayores costos; calderas antieconmicas-).

Observacin: esta resistencia de los materiales actualmente limita la temperatura de los gases

entre los 1100 C y 1400 C.

Despus de la salida de la cdc la transferencia por radiacin es baja y, para aprovechar la

temperatura de los gases, se debe aumentar su velocidad y turbulencia (estamos variando el h -

incrementando la pendiente de la curva de conveccin. Ver lnea en azul). En este sentido, el

incremento en la velocidad de los gases a la salida de la cdc (que aumenta y se mejora el

aprovechamiento superficial), se logra a travs de elementos que se conocen como bafles,

(deflectores, diafragmas, desviadores, entre otras denominaciones); y la zona en la que se produce el

cambio de velocidad se llama ZONA O HAZ CONVECTIVO DE LA CALDERA- por detrs de la cdc - ,

los gases salen de ella a unos (300,200) C. Los deflectores definen un camino por el que se les obliga

a los gases a circular hacia la salida.

Las calderas con cmaras de combustin amplias (radiacin) y pequea zona convectiva

(conveccin), se usan para combustibles como el gas natural, con elevado poder calorfico. En cambio,

las calderas con cmaras de combustin pequeas y amplia zona convectiva, se usan para

combustibles como el bagazo, con reducido poder calorfico.

Una caldera de tipo ingenio, que trabaja con una p ~ 20 ata (presin en los tubos), tiene una t

sat

~ 210C, de modo que t

gases salida

~ 210+150 C ~ 360 C. (Aclaramos que los materiales de las

superficies de intercambio deben soportar las presiones de trabajo de las calderas).

Por otra parte, si la diferencia de T entre los gases y el fluido que se quiere calentar es inferior

a los 150C, resulta un proceso ANTIECONMICO (pues tendramos que usar mayores superficies

de intercambio o ms caras). Es as que para evitar un proceso de tal caracterstica, podemos emplear

superficies de recuperacin que vienen dadas por:

Uso de un precalentador de aire (me permite trabajar con superficies de trasnferecncia ms

baratas). De modo que los gases de salida, muchas veces pasan por un precalentador de aire,

para elevar su T antes de que entren a la caldera.

14

Uso de un economizador que precaliente el agua (tambin me permite usar superficies ms

baratas). Es as que los gases de salida, en vez de ir a la chimenea directamente, muchas veces

pasan por un economizador que precalienta el agua que entrara a la caldera.

Con lo anterior, luego de extraerle el mayor calor posible a los gases, finalmente, van a la chimenea,

logrando disminuir la temperatura de salida de los mismos.

Luego, nos podramos preguntar: hasta cundo puedo bajar la t

gases

a la salida de la cdc? Al respecto,

diremos que hay un lmite que viene dado por la t

punto de roco

; es decir, cuando el vapor de agua formado

comienza a condensar, adhirindose a la superficie de transferencia corriendo el riesgo de corrosin

(con ello disminuye el rendimiento de la caldera).

Observaciones:

T de punto de roco: es la temperatura mnima a la que se pueden enfriar los gases de salida

de la combustin (aprox. 180C). Para combustibles sin ceniza, con tubos refractarios esta

temperatura podra bajarse an ms.

El agua presente en los gases de combustin es generada por el hidrogeno propio del

combustible como tambin proveniente de la humedad del mismo.

Los tubos de la cdc y del Haz Convectivo no deben ser muy diferentes, pues las temperaturas

que tienen que soportar son aproximadamente las mismas (= Tsat. a la presin de trabajo).

Finalmente, podemos graficar:

Esquema de desarrollo de la caldera

Es necesario generar un p entre la cdc y la parte posterior de la caldera para que los gases

circulen, para lo que se suele usar ventiladores. Veamos el siguiente esquema, que permite observar

las diferentes presiones efectivas que se desarrollan dentro de la caldera:

15

La cada de presin entre la cdc y la Chimenea, antiguamente se haca con el efecto de tiro o

tiraje que provocaba la misma chimenea. El efecto de tiraje era suficiente para empujar a los gases

hacia la salida, debido a que stos no se movan a tanta velocidad como ahora dentro de la caldera.

En el grfico anterior, p

v

representa la cada de presin para obligar al fluido a vencer la

resistencia R en el precalentador.

En definitiva, el diagrama muestra la variacin de presin para que los gases fluyan. Suele

suceder que con el tiro natural de la chimenea no es suficiente, por lo que se agregan ventiladores que

presurizan la caldera para que venza las resistencias (del haz convectivo, precalentador,

economizador, etc) estas se llaman Calderas con Ventilador de Tiro Forzado, las cuales cuentan con

slo un ventilador que obliga a los gases a circular por el precalentador del aire y, luego, desde la

cdc hasta la chimenea. Adems, el ventilador aspira a T

ambiente

y consume baja potencia; no obstante,

requiere una cmara lo suficientemente resistente; en este tipo de calderas no se puede recurrir a la

alimentacin por gravedad (calderas de bagazo).

Cuando no se presentan las circunstancias anteriores y la resistencia de los materiales no

permite su presurizacin, se emplean las llamadas Calderas con Ventiladores de Tiro Balanceado.

En ellas, se tendra un esquema as:

16

En las Calderas de tiro Balanceado se llaman as porque se balancea entrada y salida para

tener presin atmosfrica en la cdc- se trabaja con dos ventiladores, uno que empuja el aire a la cdc

(ventilador de tiro forzado) y otro que aspira los gases desde la cdc (ventilador de tiro inducido).

Diremos que se trata de una solucin ms costosa ya que: primero, requiero dos ventiladores

y, segundo, trabajo con masas calientes (es la misma masa que en las calderas de tiro forzado, pero

que en este caso tiro balanceado- ocupa casi el doble de volumen, con lo cual se incrementa el

consumo de potencia).

Observacin: antes, cuando se trabajaba con chimeneas, los gases se movan lentamente y se

trabajaba con grandes superficies; no interesaba tanto el costo (alto costo inicial). Por el contrario, hoy

en da, con las calderas antes mencionadas, se incrementa la velocidad de los gases y disminuyen las

superficies; esto supone costos iniciales cada vez ms bajos, pero los costos operativos son ms

elevados, pues se requiere potencia para hacer funcionar los ventiladores (dos ventiladores en tiro

balanceado).

2. CIRCUITO DE PRESIN

Es un conjunto de tubos que se comportan como un solo recipiente. Pero hay tubos expuestos

a elevadas temperaturas (en los que se produce vapor), en los que se verifica un descenso de la

densidad de la sustancia que transportan; lo que no sucede en los tubos expuestos a ms bajas T. Esta

variacin en la densidad es la que origina la circulacin dentro de los tubos.

Dentro de los recipientes se produce la circulacin del agua, que debe ser intensa y con

burbuja ebullicin nucleada- para garantizar la estabilidad mecnica de la caldera. Ya que cuando la

circulacin no es buena, en la zona de mayor temperatura, se forma una masa grande de vapor en la

que la transferencia decrece y la temperatura en los tubos aumenta considerablemente con el riesgo de

rotura. Pues recordemos, el coeficiente de conveccin vara de 1 a 100 cuando pasamos

paulatinamente a vapor saturado (existe ebullicin nucleada), pero si se pasa directamente a vapor

17

sobrecalentado hay una relacin de 1 a 10; de modo que los tubos quedan expuestos a una mayor

temperatura con el consiguiente riesgo de romperse.

Recordemos: Tubos de subida: expuestos a mayor T.

Tubos de bajada, expuestos a menor T.

Al aumentar la temperatura, cae la resistencia de los tubos.

Como ya se mencion antes, la fuerza impulsora para la circulacin del fluido viene dada por

la diferencia de densidad que, tambin podra interpretarse como una diferencia de volumen

especfico. En este sentido, y como se observa en la grfica inferior (p Vs. v), para bajas presiones, la

diferencia de volumen especfico entre lquido y vapor es grande, tengo una fuerza impulsora elevada

que genera el movimiento del lquido, la circulacin natural se origina sin problema. Sin embargo,

para altas presiones los volmenes especficos son cercanos y la fuerza impulsora se reduce (llegando

a ser nula en el punto crtico; all, la circulacin se produce por otros mtodos).

Caldera de Circulacin Natural

18

Observacin: recordar que los tubos siempre comienzan y terminan en un DOMO. El domo superior

unifica las presiones de entrada y salida de los tubos, adems de permitir la separacin del agua y

vapor.

El vapor seco y saturado del domo superior se utiliza como alimentacin de los sistemas de

calefaccin. Si lo que se quiere es utilizar el vapor para producir energa elctrica o mecnica, se lo

debe SOBRECALENTAR (el sobrecalentador puede estar en distintas ubicaciones dentro de la

caldera). Veamos entonces el siguiente diagrama T S:

19

Esquema de Generacin de Energa- Clausius- Rankine:

En resumen, para la generacin de energa elctrica, usamos el Ciclo de Clausius-Rankine

(debemos usar un sobrecalentador para tener un buen rendimiento, trabajando con temperaturas y

presiones mayores):

t =

1 (T

1m

/ T

2

)

-1

= 1-( T

2

/ T

1m

),

en donde T

2

es la temperatura en el condensador y T

1m

es la temperatura termodinmica media

(proviene de asemejar el ciclo de Clausius-Rankine a un rectngulo; se trata de aplicar el Teorema del

Valor Medio).

Se logra que el rendimiento sea mayor, aumentando T

1m

mediante un aumento de la presin de

trabajo de la caldera (T

2

no se puede disminuir).

Nota: a la salida de la turbina, el vapor debe tener como mnimo un ttulo de 85%, de lo

contrario se corre el riesgo de que la humedad erosione las superficies de la turbina. Es as que en el

caso de trabajar con presiones altas, debe aumentarse tambin la T para evitar caer fuera de las

curvas T S (ttulos bajos).

Tal como se aprecia en el siguiente grfico, una caldera que tiene mayor superficie de

sobrecalentamiento que de evaporacin, es una caldera de alta presin. Pero tambin vale lo contrario:

una caldera con mayor superficie de evaporacin es de baja presin.

20

Cuando trabajo a bajas presiones la mayor parte del Q que transfiero es Q de evaporacin.

Relaciones de P1 y Te:

P (atm) 15-25 25-40 40-125

T (C) 250-350 300-450 450-550 (600)

Por encima de las 125 ata, temperaturas de sobrecalentamiento tan altas no son soportadas por los

materiales que hoy conocemos. Los materiales actuales slo soportan temperaturas entre 550 y 600C.

Una alternativa para alcanzar presiones por arriba de las 125 ata, es el recalentamiento intermedio.

Para SOBRECALENTAR el vapor, deben usarse materiales que resistan altas T, de ah que se

trabaje con aceros de alta aleacin (costosos). Por lo tanto, el sobrecalentador es un equipo costoso.

Existen Equipos de calefaccin que trabajan a bajas presiones y bajas T, cuando los

productos, por ejemplo pueden perder sus propiedades, como sucede en la industria alimenticia con

muchas sustancias como las vitaminas o los jugos concentrados, que se degradan a elevadas T. En este

caso el Q que se transfiere es exclusivamente de evaporacin (vapor saturado) y no se necesitan

sobrecalentadores; as, las calderas no se sobrecargan y en consecuencia, son ms baratas debido a los

21

materiales con los que se las construye. Recordar que siempre la temperatura de los tubos

sobrecalentadores est por encima de la temperatura de los tubos hervidores.

Nota: en ciclos Clausius-Rankine a muy altas presiones, es comnmente usado el doble recalentador.

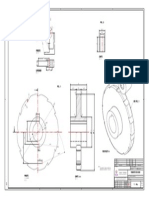

Figura: Esquema de caldera y detalle de sus elementos

Clase N 3 :

Algunas observaciones de la Clase N 2: como habamos estudiado, para la

generacin de energa elctrica se utiliza vapor sobrecalentado (se requiere de un

rendimiento mayor en este caso), mientras que para equipos de calefaccin se

utiliza vapor saturado. Observamos las siguientes figuras:

22

Ventajas del sobrecalentamiento:

Mayor t para la transferencia de calor, en el sobrecalentamiento: Q

sobrec

: t

> t.

Desventajas del sobrecalentamiento:

El producto debe soportar mayores temperaturas (t

sobrecal

). Siendo t

sobrecal

funcin de la sensibilidad del producto.

La caldera debe tener recalentador, que es un equipo costoso (por los

materiales, como el acero refractario) y de operacin delicada (por la

temperatura a la que trabaja el material).

1. Clasificacin de Calderas

Dentro de esta clasificacin se incluye a las calderas montadas en

fbrica (o calderas paquete) que son de tiro forzado exclusivamente. Se las

traslada en camiones o en vagones de ferrocarril y se las instala en la fbrica. Su

limite de tamao esta determinado por las complicaciones de la logstica y es de 5

[m] de altura - altura de los puentes - y 13,5 [m] de largo y 4 [m] de ancho.

Aclaramos que todas las calderas humotubulares son de este tipo, y gran parte de

las acuotubulares tambin lo son.

En la siguiente figura se aprecia una caldera humotubular (con base de

hormign denominadas de tipo apoyada ya que van montadas sobre el suelo),

que tiene la particularidad de dilatarse hacia arriba. A medida que aumenta el

tamao de este tipo de caldera, progresivamente se va comprometiendo la

resistencia estructural de la misma debido a que el peso de la estructura y la masa

de agua generan unos esfuerzos de pandeo muy importantes sobre los tubos.

23

Figura 1

Figura 2

Estas calderas son ms grandes que las anteriores y se las monta directamente en

la fbrica. Son tiles para bajas capacidades, lo que evitar que todo el peso de la

estructura recaiga sobre el domo inferior.

Ante las dificultades vistas anteriormente, es que se emplea una caldera de

tipo colgada, en la que se dimensiona toda la estructura colgante para que pueda

soportar todo el peso de la caldera. Este equipo es recomendable en zonas

ssmicas debido a su notable resistencia mecnica y estabilidad estructural. Como

puede verse en la figura siguiente, en este tipo de caldera, los tubos cuelgan

desde un domo, de modo que los mismos se dilatan hacia abajo.

24

Observacin: la caldera anterior es de tiro balanceado, pues cuenta con un

ventilador de tiro inducido (en la parte inferior izquierda) y otro de tiro forzado

(parte superior izquierda).

Muchas cmaras de combustin de este tipo de calderas (calderas montadas en

fbrica) son con pared de tubos, tambin llamada de membrana. Estas

paredes incluyen: pared de tubos, una capa intermedia de material refractario y un

material de proteccin (por ejemplo, de aluminio); como lo podemos ver en la

siguiente figura:

25

1.1. Importancia

que tiene la circulacin del agua en la caldera

Debe existir una circulacin intensa del fluido, lo que determina la velocidad

para mantener una evaporacin nucleada. En general este movimiento se produce

por diferencia de densidad y, por lo tanto, por diferencia de volumen especfico-

(Circulacin Natural). Es as que obtener ciertas

Conclusiones observando el diagrama de p Vs. v:

Como se puede apreciar, a medida que aumenta la presin p, disminuye la fuerza

impulsora para la circulacin del fluido, es decir, disminuye la diferencia entre

volmenes especficos (v

vapor

- v

liq

). Adems, se tiene que para valores de presin

26

inferiores a 180 ata, funciona bien la circulacin natural, mientras que para valores

mayores comprendidos entre 180 y 225 ata, ser necesario recurrir a la circulacin

forzada. En esta ltima, se emplea una bomba para generar el movimiento del

fluido. En el caso de estas calderas de recirculacin (ya sea natural o forzada), es

en el domo en donde se produce la separacin del vapor con el liquido que

recircula. En las calderas de recirculacin, slo se extrae lo que se necesita (cargas

parciales).

Nota: para calderas de recirculacin se emplean atemperadores que, a

tavs de la inyeccin de agua, busca regular la temperatura que alcanza la

caldera.

Para la presin crtica (225 ata) en donde existe el punto crtico- y valores

superiores, ya no existe fuerza impulsora capaz de hacer circular el fluido. Cerca

de la presin crtica, ya no es posible determinar con precisin cundo el agua se

convierte en vapor. En este sentido, ya no se usan calderas de circulacin, sino

ms bien, las llamadas calderas de paso forzado, que presentas ciertas

caractersticas:

Bsicamente, pueden entenderse como un tubo, en el que entra agua por un

extremo y sale vapor por el otro.

El agua pasa por los tubos una sola vez (a diferencia de las calderas de

recirculacin).

Un modelo domstico de caldera de paso forzado sera el calefn.

Es la nica solucin factible para la refrigeracin de los tubos, teniendo en

cuenta las elevadas temperaturas.

Recordar: se eleva la presin para mejorar el rendimiento del ciclo de

Clausius (40% ~ 42%).

Estas calderas se emplean fundamentalmente en centrales trmicas y no

tanto en la industria.

No tienen domos, por lo tanto son baratas. (Ventaja).

Pueden entrar en servicio muy rpido (ya que no se debe calentar el domo

no lo tiene-). (Ventaja).

Como entran en servicio rpido, son buena para cubrir los picos de

consumo.

27

No pueden trabajar con cargas parciales (estn diseadas para una dada

capacidad del servicio; segn la cantidad de agua que circula, se tiene la

refrigeracin correspondiente). Por su parte, las calderas de recirculacin

cuentan con refrigeracin permanente. (Desventaja). De ah que se busque

combinar paso forzado con recirculacin.

A continuacin, mostramos el funcionamiento de una Caldera de Circulacin:

Circulacin Natural (p < 180 ata): figura Bild 1

Circulacin Forzada (180 ata < p < 225 ata): figura Bild 2

En cuanto a las Calderas de Paso Forzado, se tiene: figuras Bild 3 y Bild

4

28

Revisemos ahora qu se tiene en cuanto a calderas humotubulares.

Sabemos que consisten, bsicamente, en un recipiente con agua en el que se

sumergen tubos por donde circulan los gases calientes que, luego de transferir

calor, salen por la chimenea- (ver Clase N 1). Estos equipos pueden ser

clasificados, en una primera instancia, en dos grandes grupos:

Calderas de Posicin Vertical: usadas en tintoreras, edificios, etctera;

que usan menores cantidades de vapor (en comparacin con la

industria). Al ser de capacidad

inferior, se trata de calderas

ms pequeas.

29

Nota: los gases se extraen por la parte superior.

Calderas de Posicin Horizontal: la mayora de las c. humotubulares en la

industria son de este tipo. Tienen mayor capacidad que las de posicin

vertical. A su vez, dentro de esta categora, las calderas se pueden dividir

en:

C. Humotubular de Fondo Seco: en ellas podemos distinguir dos tapas,

que limitan los extremos tanto del tubo central de combustin, como de los

tubos por donde circulan los gases. Los tubos se sueldan a las tapas.

Adems, la cmara en donde se produce el cambio de direccin de los gases

est construida de material refractario, y permanece SECA (NO est

sumergida en agua).

Las calderas de este tipo, suponen la unin de material metlico con material

cermico (refractario), de ah que se tenga un menor rendimiento en este caso.

(Preguntar al profe!) Por otra parte, su costo en superficie es mayor ya que

necesita una cantidad superior de tubos (esto est principalmente asociado a la

cmara de giro de los gases para una igual transferencia de calor, con respecto a

las calderas de fondo hmedo.

Una de las tapas que mencionamos anteriormente (llamadas fondos), est

apoyada sobre la cmara refractaria por lo que puede ser de chapa ms delgada

(ya que tiene que resistir una presin menor), de manera que el costo inicial de la

caldera es menor al compararlo con el de las de fondo hmedo. No obstante, el

mantenimiento es mayor e importante debido a que en la unin de la tapa con el

material refractario, a causa del tiempo y por la diferencia de la dilatacin de

materiales distintos, se empieza a infiltrar aire y eso hace disminuir el rendimiento.

C. Humotubular de Fondo Hmedo: en este caso, todos los tubos

(combustin y circulacin de los gases) y la cmara en la que se produce

el cambio de direccin en el flujo de gases, se encuentran sumergidos en

agua (de all su nombre de fondo HMEDO). En la imagen inferior, adems,

30

podemos ver que en el extremo inferior derecho se incluyen unos pernos

que vinculan las chapas y que al estar en contacto con el agua tienden a

corroerse. Estos pernos son huecos hacia adentro, de modo que cuando se

rompen por alguna razn, hacen posibles pequeas fugas de agua,

indicndonos que se ha producido alguna falla.

Estas calderas, tienen un mayor rendimiento (y por ms tiempo), requieren menor

superficie de transferencia, pero tienen un costo inicial mayor que las de fondo

seco y su mantenimiento es considerable debido a su tendencia a la corrosin.

Nota: en ambos casos, vemos que las cmaras de combustin son corrugadas;

esto se debe a un problema de resistencia estructural principalmente.

1.2. Ciclo Combinado

El Ciclo de Clausius puro (con un rendimiento de aproximadamente 43%)

prcticamente no se utiliza en la actualidad. De ah que la mayor parte de las

centrales trmicas trabajan con Ciclo Combinado (alcanzndose un rendimiento de

un 60%). En este ltimo caso, la energa del combustible se transforma en energa

elctrica: parte de ella se produce en una turbina de gas y parte en una turbina de

vapor.

31

Las calderas de centrales trmicas que trabajan con ciclo combinado,

utilizan tubos aletados con lo que logramos aumentar la superficie de los tubos y

por consiguiente la transferencia de calor. Estos ltimos pueden esquematizarse

as:

Si no existieran esas aletas, el t sera muy grande en el exterior en

comparacin con el interior. Por el contrario, con las aletas se proporciona una

mayor seccin, de modo que si adems se trata de un material buen conductor, el

t del exterior disminuye.

Q

transf

=K*F* t si aumenta F aumenta Q

transf

Obs: K es el coeficiente de pelcula y F el rea de transferencia.

En definitiva, las aletas se colocan del lado en que existe un coeficiente de

transferencia h pobre. En el exterior de los tubos, esto ocurre debido a las bajas

velocidades con que se mueven los gases.

En ciclo combinado, hablamos de calderas de recuperacin, pues los gases que

salen de la turbina de gas, an calientes (aproximadamente 600 C), son

aprovechados para producir vapor en la caldera, y ste para generar potencia en

una turbina de vapor (ciclo de Clausius-Rankine).

A continuacin,

vemos el esquema de una caldera de

recuperacin:

32

Observaciones:

En estas calderas no se usan bafles.

Sus tubos son aletados.

La caldera debe tener poca resistencia al flujo de los gases. Se trabaja con

velocidades reducidas para conservar una baja perdida de carga (pues,

recordemos que la prdida de carga vara con el cuadrado de la velocidad).

Reduciendo la expansin en la turbina se obtiene la presin necesaria para

vencer las resistencias de la caldera de recuperacin.

En las calderas de Ciclo Combinado se tienen hasta tres circuitos de presin,

principalmente para reducir las irreversibilidades en la transferencia de calor

(estos tres circuitos se observan en el esquema anterior). En este sentido,

analicemos la siguiente grfica:

Temperaturas de los gases de combustin vs. Calor que los mismos ceden en la

caldera

33

Las lneas verdes representan los circuitos que trabajan a a distintas presiones.

De la Termodinmica, sabemos que la irreversibilidad ( prdida de exerga)

es proporcional a t, tal como se expresa en la siguiente ecuacin:

2 1

2 1

T T

T T

dQ T de

o r

T

1:

Fuente Caliente T

2:

Fuente Fra.

Pero como se requiere un t como fuerza impulsora para transmitir el flujo

calrico, siempre existe cierta irreversibilidad. Adems, la posibilidad de

transformar energa calrica en energa elctrica es tanto menor, cuanto mayor

sea esa irreversibilidad.

Para hacer frente a esta situacin es que se usan hasta tres circuitos de

presin (a diferente presin cada uno) ver grfica anterior trazada en verde-, con

lo cual se logra disminuir el t inicial (comparar el t inicial -que se extiende desde

la curva en negro correspondiente al calentamiento del agua, hasta la curva del

enfriamiento de los gases- con los t finales de los distintos ciclos, dibujados en

rojo). Y ese decremento en la diferencia de temperatura se traduce en un mayor

aprovechamiento del calor sensible de los gases de salida para la generacin de

energa elctrica (es decir, se hace ms eficiente la transformacin de la energa

trmica de los gases en energa elctrica); aprovechamiento que lleva a un mayor

rendimiento en el ciclo combinado (~ 60%), en comparacin con un ciclo

convencional de Clausius-Rankine (~ 40%). Se tienen tres calderas dentro del

circuito de gases.

1.3. Caldera Elctrica.

34

En este tipo de caldera, parte de la energa elctrica generada, se vuelve a

utilizar para generar vapor y repetir el ciclo. Debido a esta extraa forma de

funcionamiento es que rara vez se emplea una caldera de estas caractersticas,

salvo que se necesite un vapor de elevada calidad (vapor de agua muy puro), por

ejemplo en la industria farmacutica, nuclear, principalmente.

Nota: un vapor impuro, como el que se produce en una caldera

convencional, significa que contiene pequeas gotitas de agua que, al contener

sales, una vez evaporadas dejan residuos salinos en forma de polvillo.

Una caldera elctrica puede funcionar de dos maneras posibles:

a) Mediante una resistencia elctrica.

b) Valindose de la conductividad del agua: recordemos que el agua en

s misma no es conductora de la electricidad sino que para hacerlo debe

contener impurezas (sales). Es as que, usando dos electrodos, puede

circular una corriente elctrica a travs de la masa de agua permitiendo

generar un vapor que, por contener algunas impurezas, no es de tan alta

calidad (aunque s lo es, si se lo compara con el que se produce en

algunas calderas convencionales). A continuacin, mostramos un equipo

de este tipo:

2. Combustibles

Comenzaremos esta seccin con una pregunta: qu debemos tener en

cuenta para sustituir un combustible por otro en una caldera existente? Al

respecto, debemos hacer un anlisis tanto tcnico como econmico. Como

Ingenieros Industriales nos compete slo el anlisis econmico.

35

En primer lugar, vamos a referirnos a las formas de energa existentes en

nuestro planeta y a cmo el ser humano procede para su aprovechamiento.

Alrededor del 80% de la energa en el mundo se genera a partir de combustibles

fsiles (carbn, petrleo y gas natural), otro 6% corresponde a la energa nuclear,

6% a la hidroelctrica, un 10% a la biomasa y el resto (aproximadamente un 2%) a

energas alternativas (renovables). Por su parte, la Argentina presenta una

distribucin algo diferente, cobrando mayor importancia la energa hidroelctrica

(representa alrededor del 40%).

Si nos remitimos a la historia, a partir de la crisis de 1970 el panorama

energtico ha cambiado: se ha pasado de una tasa de consumo del 7% a una del

2% -posiblemente porque se ha tomado mayor conciencia acerca del consumo

energtico mundial-; al mismo tiempo que el rendimiento en la produccin de

energa elctrica ha sufrido un notable incremento desde un 40%,

aproximadamente, hasta un 60% (con ciclo combinado) debido a avances en la

tecnologa-.

Dentro de las energas alternativas, la mayor atencin se concentra en la

solar. As por ejemplo, en California- EE.UU. se ha dado un gran impulso a la

tecnologa solar, trabajando con ciclos de Clausius-Rankine para la produccin de

potencia elctrica. Por otro lado, en algunas ciudades del mundo se da prioridad a

la energa solar durante el da, permitiendo el consumo de combustibles fsiles

slo durante la noche (limitando as el consumo de estos recursos, cuya

combustin en las centrales emite gases de efecto invernadero, protagonistas en

el cambio climtico).

En Lisboa-Portugal, existe una central que trabaja con tecnologa

fotovoltaica y genera alrededor de 11 [MW] de potencia. Destacamos que, si bien

esta tecnologa est trabajando bien en pequea escala por ejemplo, en pueblos

distanciados de la red elctrica -, todava no se ha podido alcanzar un buen

desempeo a gran escala.

En cuanto al aprovechamiento de la energa elica, son los pases europeos

quienes llevan la ventaja. Sin embargo, en la Argentina ya se han desarrollado

parques elicos (incluyen varios aero-generadores) como es el caso de Comodoro

Rivadavia (ver SCPL y Gamesa Eolica), en la provincia de Chubut. Los aero-

generadores ms difundidos son de 700 a 1000 [KW], aunque existen grandes

molinos de 3 [MW].

El principal problema de las energas alternativas mencionadas

anteriormente radica no solo en la generacin, sino en su acumulacin.

36

Tambin est en continuo crecimiento el desarrollo de tecnologas

vinculadas al hidrgeno (clulas de combustible), obtenido por electrlisis del

agua. Se trata de un combustible limpio por cuanto no emite dixido de carbono al

ser quemado.

Una tcnica relativamente nueva consiste en emplear los pozos de petrleo

ya explotados como recinto para comprimir aire, de modo que ese fluido

comprimido pueda ser usado en una turbina de gas para generar energa elctrica.

Como sabemos, tradicionalmente, una turbina de este tipo genera potencia a

travs de una turbina y, del 100% de esa energa, tan slo el 20% es empleado

para la generacin de energa elctrica, mientras que el restante 80% se destina al

funcionamiento del compresor. Es as que con la tcnica que mencionamos al

inicio, evitamos usar este compresor (pues el aire ya est comprimido), destinando

el 100% de la energa de la turbina a la produccin de energa elctrica.

Finalmente, diremos que la energa nuclear es factible de ser aprovechada

tanto a partir de la fisin nuclear (ms difundida; especialmente en algunos pases

tales como Francia y Japn) como de la fusin nuclear (no tan difundido ya que an

no se ha conseguido una tecnologa adecuada como para hacer rentable el proceso

de generacin de energa).

2.1. Clasificacin de los combustibles

Segn su estado y origen, los combustibles se clasifican como sigue:

Origen

Estado

Slido Lquido Gaseoso

Naturales Carbn Petrleo Gas Natural

Derivados (a

partir de los

naturales)

Carbn Natural

Briquetas de

Carbn

1

Fuel oil

2

Gas de

Gasgeno

3

Gas de Carbn

1

A partir de la carbonilla de los altos hornos; se obtiene por compactacin.

2

Es el combustible que normalmente se quema en las calderas. Se trata de un

subproducto derivado de la destilacin del petrleo.

3

Utilizado en Altos Hornos Zapla.

37

Residuos Residuos

Municipales

4

Licor Negro

5

Gas de Alto

Horno

6

Biogas

7

El carbn es el combustible ms abundante. Las principales tecnologas de

procesamiento son dos:

Lecho Fluidizado:

(Aqu haba una diapositiva que mostr el profesor pero que no est

incluida en lo que fotocopiamos, as q podramos dejar el espacio para

despus pedrselo)

Gasificacin:

El problema de la sustitucin de un combustible por otro en una caldera

existente, implica tener en cuenta varios aspectos, uno de ellos es la cantidad del

nuevo combustible que se necesita. Al respecto, recordemos que:

fire as

agua sobrec v v

caldera la a entregado

o aprovechad

caldera

H B

i i G

Q

Q

inf

) (

Observaciones: G

v

es el caudal de vapor. As fire se refiere al combustible

tal como se quema.

Por lo tanto, al relacionar ambos combustibles (el original y el sustituto), se llega a

que la cantidad de combustible necesario para producir el mismo efecto calrico

que con el combustible que se est usando, es:

4

Las calderas que funcionan con residuos municipales se estn usando cada vez

menos debido a la contaminacin que generan.

5

En las papeleras, para blanquear la fibra, se utiliza NaOH. Como producto

intermedio del procesamiento se obtiene Licor Negro. Este ltimo se quema para

producir vapor (luego, energa elctrica), pudindose recuperar el NaOH.

6

Tiene una gran concentracin de CO.

7

Obtenido de la descomposicin anaerbica de la materia orgnica. En muchos

ingenios se est tratando la vinasa, con el fin de obtener biogs.

38

sustituto

original

original

sustituto

H

H B

B

inf

inf

En este anlisis de sustitucin, el costo del combustible no slo incluye al

combustible en s mismo (en realidad, costo de la kilocalora liberada dentro del

horno), sino tambin al transporte del mismo, su almacenamiento, etc. Es decir:

Que representa el costo real del combustible.

Clase N 4

Caractersticas de los combustibles

El encargado de hacer el anlisis tcnico para la instalacin de una caldera

es el ingeniero mecnico, mientras que en el caso del anlisis econmico el

encargado es el ingeniero industrial. En este ltimo anlisis, una de los variables a

tener en consideracin es el precio del combustible. Lo primero que tenemos que

saber es que el mismo se encuentra constituido por:

Notas: as fire significa como arde o como se quema. Y el precio del

combustible puede estar expresado en [$/kg

as fire

] o en [$/m

3

] si fuera gaseoso.

Costo de preparacin incluye:

Costo de secado. Hay combustibles extremadamente hmedos, como el

licor negro, que se obtiene del proceso de purificacin de la fibra y necesita

ser secado antes de ser inyectado; alcanzndose una concentracin del

mismo de 15 a, aproximadamente, 70 grados Bx.

Costo de pulverizacin. Algunos combustibles slidos deben ser pulverizados

mediante molinos, como puede ser el caso del carbn. Recordemos que

mientras mayor superficie de contacto se tenga, con ms facilidad se quema

ese combustible.

39

ento Akmacenami y Transporte n preparaci compra

fire as

e combustibl

Costos Costos ecio

kg

ecio + +

1

1

]

1

Pr

$

Pr

ento almacenami transporte n preparaci compra e combustibl

Costo Costo Costo Costo

+

+ +

Costo para adecuar la viscosidad necesaria para el atomizado. En el caso de

combustibles lquidos, esta regulacin de la viscosidad se hace mediante

aporte de calor (usando como fuente, por ejemplo, vapor energa

elctrica).

Costo de transporte incluye:

Costo de calefaccin necesaria para el transporte (existen combustibles que

a temperatura ambiente se solidifican, como el fuel-oil, y para ser

trasladados mediante caeras y bombas se le debe aadir calor para que

cambie de estado).

Costo de la energa para el transporte (costo de la energa elctrica para el

bombeo).

Costo de almacenamiento incluye:

Costo de calefaccin necesaria para la acumulacin (dem caso del fuel-oil).

Todos esos factores son algunos de los que modifican el precio del combustible y,

por ende, son muy importantes para el anlisis econmico.

En la siguiente figura, se puede ver cmo el volumen que ocupa la caldera

(vinculado al costo de la misma) se relaciona con la produccin de vapor, para

distintos tipos de combustibles:

40

Grfico cualitativo.

Grfico Real

Combustibles Jvenes: se trata de combustibles slidos muy pobres en

cuanto a su poder calorfico, como lea y bagazo, que an no han

comenzado su gasificacin para transformarse en Carbn. Al tener mayor

porcentaje de sustancias voltiles difiere mucho su facilidad de quemar.

Combustibles viejos: los combustibles ms antiguos, tienen un menor

porcentaje de sustancias voltiles y un poder calorfico superior. Por

ejemplo, el carbn.

Combustibles lquidos, como el gasleo y fuel-oil.

Del anlisis de la figura, se puede apreciar que si queremos utilizar un

combustible con una edad geolgica pequea (bagazo) para producir una

determinada cantidad de vapor, necesitaremos una caldera de un volumen mayor

que si se utilizara un combustible mas antiguo (carbn). Luego, el tamao de la

caldera (y, por lo tanto, su costo) est ntimamente ligado al tipo de combustible

que esta quema.

Es una situacin muy frecuente, tener que realizar anlisis de sustitucin de

un combustible por otro, en una caldera ya existente. De ah la importancia de

estudiar la siguiente seccin.

Caractersticas segn el tipo de combustible

1. Combustibles Slidos.

1.1. Poder Calorfico (H).

Se define como la cantidad de calor que el combustible libera cuando se

quema ntegramente. Adems, se expresa normalmente en [kcal/kg] para lquidos

y slidos, bien, en [kcal/Nm

3

] para gases.

Existen 2 tipos de poder calorfico para un combustible: el inferior y el

superior.

El conocimiento del poder calorfico de un combustible es esencial ya sea

para hacer la sustitucin del mismo para analizar si es conveniente

41

implementarlo como nuevo combustible de nuestra caldera. Se debe responder al

interrogante: qu cantidad de nuevo combustible se necesita para aportar igual

cantidad de calor que el antiguo combustible?

Para hacer dicha sustitucin se considera el rendimiento de la caldera:

Luego igualando los rendimientos para el combustible nuevo y el viejo, ya

que se considera que el rendimiento no vara significativamente, se obtiene que:

Simplificando y despejando el caudal necesario de combustible nuevo

necesario se tiene que:

De esa manera, podemos calcular cul ser el caudal necesario del nuevo

combustible a utilizar en una caldera existente.

1.1.1. Determinacin del poder calorfico mediante experiencias de laboratorio.

Se coloca una determinada cantidad de combustible (por ejemplo 1 [kg]) y

aire (oxgeno) en una cmara cerrada adiabtica (Q=0, sin prdidas de calor hacia

el exterior); el ensayo se inicia a temperatura ambiente. Luego, se produce una

chispa dentro de la cmara que har arder la mezcla, incrementando la

temperatura del interior hasta el valor adiabtico de combustin; despus se

refrigera hasta la temperatura de partida. Midiendo t y la cantidad de agua

utilizada, se puede determinar el valor del calor liberado por una cantidad dada de

combustible.

42

. . .

caldera

0 inf . .0

*( )

*

vap sobrec agualiq

comb

Gv i i

B H

. . . . . .

0 inf . .0 1 inf . .1

*( ) *( )

* *

vap sobrec agualiq vap sobrec agualiq

comb comb

Gv i i Gv i i

B H B H

0 inf . .0

1

inf . .1

*

comb

comb

B H

B

H

Como ya lo mencionamos, existe el poder calorfico inferior y superior,

segn sea el caso:

Poder Calorfico Superior (H

sup

): con la refrigeracin se extrae el calor

necesario, de tal forma que se reduce la temperatura final (t

f

) hasta la

temperatura ambiente, que es la temperatura de partida (condicin inicial del

ensayo); a esta temperatura el vapor de agua liberado por la combustin se

condensa.

Poder Calorfico Inferior (H

inf

): la refrigeracin del recinto se realiza hasta la

temperatura t

f

se iguala a la temperatura de punto de roco. Es as que se

alcanza el punto de roco, donde el agua empieza a condensarse dentro de la

mezcla.

En una caldera real, la temperatura nunca desciende por debajo de la

temperatura de punto de roco del combustible.

Para el estudio de las calderas, se utiliza H

inf

, ya que si se dejaran los gases

de combustin dentro de la caldera hasta condensar el vapor de agua, el agua

lquida corroera todos los componentes metlicos de la misma.

Obviamente, el H

inf

< H

sup

, pues en el primero de ellos, no se aprovecha todo

el calor correspondiente a la condensacin del vapor de agua (es decir, la

diferencia entre ambos poderes calorficos es el calor latente de vaporizacin del

agua)

Nota: en Europa, se acostumbra a referir el rendimiento de la caldera al H

sup

,

mientras que en Amrica se lo refiere al H

inf

. En este sentido, al observar datos de

rendimientos de calderas, nunca se debe pasar por alto a cul poder calorfico

estn referidos.

Podemos establecer la siguiente relacin:

43

Figura: Bomba

Calorimtrica

100

* 600

sup inf

W

kg

kcal

H H

1

]

1

inferior 2

83, 20. 224, 2. 15. 25. 25, 8. 5.85.

Kcal

H C H N S O agua

Kg

1

+ + +

1

]

600 [kcal/kg] es el valor del calor de vaporizacin del agua a t

amb

.

W representa el porcentaje de agua que existe en los gases de combustin.

Se mide en [Nm

3

/kg] y puede calcularse como:

En donde (9*h) se refiere al agua que se produce, mientras que (ag) es el

agua propia contenida en el combustible.

Desde el punto de vista de las mediciones, diremos que el equipo

anteriormente presentado recibe el nombre de bomba calorimtrica. Este

instrumento es muy preciso, aunque costoso y slo determinados laboratorios

cuentan con l (INTA, UNT, Estacin Experimental) -por lo que los ensayos suelen

ser encargados a estas instituciones-. De esta manera, para conocer la cantidad

del nuevo combustible resulta necesario saber el valor del H

inf

; sin embargo, si el

fabricante no proporciona este dato, no lo conocemos y, se podra emplear una

bomba calorimtrica para ello.

Segn lo dicho en el prrafo anterior, en casos en los que no se necesita una

precisin tan elevada en la determinacin del H

inf

, se puede recurrir a otros

mtodos que describimos a continuacin.

1.1.2. Determinacin del poder calorfico mediante frmulas en funcin del

anlisis elemental del combustible

Es el proveedor el que generalmente suministra los valores de H

inf

y H

sup

del

combustible que nos vende, Dichos valores tambin pueden ser calculados

mediante frmulas, aunque con una menor precisin.

El anlisis elemental del combustible (y, por lo tanto, el clculo

termodinmico) nos permite encontrar la fraccin en peso de todos los

componentes que lo constituyen: C, H, O, N, S, Cenizas, H

2

O, etc. Es as que si

conocemos este anlisis, pueden emplearse las siguientes formulas empricas:

Frmula de Boie (recomendada para calcular, en forma aproximada, el H

inf

de todos los combustibles slidos):

En donde C, H, N, S, O

2

y agua, representan los porcentajes en peso de tales

sustancias en el combustible.

44

( ) ag h V W

ag

+ * 9 *

inferior

18309 31,14. 207, 63. 196, 09.

KJ

H sacarosa agua ceniza

Kg

1

1

]

Frmula de Witwer (especficamente para el H

inf

del bagazo):

En donde sacarosa, agua y ceniza son los porcentajes en peso de dichas

sustancias. Se estima que el porcentaje de sacarosa ronda el 2%.

1.1.3. Determinacin del poder calorfico en funcin de su porcentaje de

sustancias voltiles

En el caso de no contar con el anlisis elemental del combustible, se puede

determinar su H

inf

teniendo en cuenta la relacin de ste ltimo con el contenido

de sustancias voltiles. En este sentido, en la siguiente grfica observamos el H

inf

en el eje de las ordenadas, mientras que el eje de las abscisas corresponde al

porcentaje de sustancias voltiles referido a combustible neto (es decir, sin

humedad ni cenizas).

Destacamos, al mismo tiempo, que la edad geolgica del combustible

aumenta de derecha a izquierda a lo largo del eje de las abscisas.

1.2. Una manera de determinar el porcentaje de sustancias voltiles es a travs

del anlisis inmediato, con el cual podemos conocer: la cantidad de humedad

(ag), sustancias voltiles (C

x

H

y

O

z

), carbono puro y cenizas.

As, en cualquier fbrica, puede determinarse fcilmente:

I. Humedad.

1. Pesar la muestra de combustible.

45

2. Secar dicha muestra con una estufa de secado a una temperatura menor de

100C (para que no se eliminen las sustancias voltiles, sino solamente la

humedad contenida en el combustible). Esta situacin se mantiene hasta

alcanzar peso constante, lo que nos indica que toda el agua ha sido evaporada.

3. Despus, volver a pesar. Por simple diferencia, se encuentra la cantidad de

humedad (que es eliminada).

II. Sustancias Voltiles:

4. Luego, colocar la muestra en un tubo de ensayo. ste ltimo se tapa con

una especie de tapn- dejando un orificio que es atravesado por un tubo de

menor tamao. El conjunto (y, ms precisamente, la base del tubo de ensayo)

es expuesto a la llama de un mechero de Bunsen, permitiendo que las

sustancias voltiles (C

X

H

Y

O

Z

) sean liberadas (quemadas) al pasar por el tubo

ms pequeo; generando una llama de un color diferente. Hacemos notar, que

estas sustancias requieren una temperatura mucho menor (en comparacin al

carbono puro, por ejemplo) para lograr la ignicin.

Veamos el siguiente diagrama:

5. En el momento en el

que la llama superior se haya apagado (indicando que la liberacin de

sustancias voltiles ha concluido), retirar la muestra del mechero.

6. Luego de esto, pesar la muestra obtenida y, mediante una diferencia de

pesos, es posible conocer la cantidad de sustancias voltiles existente en la

misma.

III. Carbono puro.

46

7. Normalmente, el carbono puro necesita temperaturas del orden de los

800C para oxidarse. De modo que se coloca la muestra obtenida en el paso 6,

en una mufla (horno aislado, de material refractario y que se calienta con

resistencia elctrica) a 800C (cte., a esta temperatura se quema toda materia

orgnica que pudiera estar presente), resultando como producto: cenizas.

8. Finalmente, la diferencia entre el peso de cenizas y el ltimo valor

registrado (al terminar el paso 6), corresponder a la cantidad de carbono puro.

Ahora, podemos calcular el % de sustancias voltiles referidas a combustible

neto y, con este valor, entramos a la grafica y obtenemos el H

inf

.

Los carbones ms viejos se formaron a partir de materia orgnica que, a lo

largo de muchos aos, fueron eliminando cada vez ms sustancias voltiles (a una

mayor edad geolgica corresponde una menor proporcin de compuestos

voltiles), quedando como resultado un producto con mayor cantidad de carbono

puro, adems de cenizas tomadas del ambiente en donde se form el carbn en

cuestin (la composicin de tales cenizas resulta variable, pudiendo incluir: K, Na,

S presente en lagunas, Si, etc.).

Los combustibles con una edad geolgica mayor (ubicndonos hacia la

izquierda del grfico) se queman ms fcilmente, pues toda combustin se

desarrolla en una sucesin de etapas (entre ellas: secado, eliminacin de

sustancias voltiles, etc.) y, en un combustible viejo como un carbn, dichas

etapas (particularmente esas dos) se suprimen, obtenindose un menor tiempo de

combustin.

Se cumple que, al aumentar la edad geolgica de un combustible,

disminuye el porcentaje de sustancias voltiles y de humedad en l, haciendo que

el combustible se vuelva ms puro. A mayor porcentaje de sustancias voltiles,

disminuye la temperatura de ignicin del combustible. Es por esta razn que

cuando hacemos fuego para asar carne y usamos carbn, como este tiene poca

cantidad de sustancias voltiles, se quema a una temperatura relativamente alta,

y para llegar a dicha temperatura quemamos primero materiales ms fciles de

encender como papel o madera hasta llegar a la temperatura de ignicin del

carbn.