Professional Documents

Culture Documents

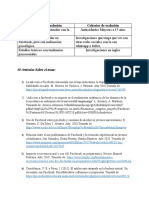

Moldes

Uploaded by

Gris VerasteguiOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Moldes

Uploaded by

Gris VerasteguiCopyright:

Available Formats

PARTES BSICAS DE UN MOLDE Los moldes estn formados por dos mitades llamadas: Parte fija o de inyeccin y parte

mvil o de expulsin.

- Parte fija o de lado inyeccin, llamada as por que es la parte del molde que no se mueve cuando la mquina de inyectar realiza todos sus movimientos. Esta sujeta al plato de la maquina fijo, y es donde apoya el cilindro de inyeccin de la mquina, para introducir en el molde el plstico fundido. O sea es el que est mas cerca del grupo inyeccin, ( de ah el segundo nombre). -Parte mvil o de expulsin, llamada as por que es la parte que est sujeta al plato mvil de la mquina y solidariamente con esta, se mueve. Tambin es donde est normalmente ubicada el sistema de expulsin de la pieza cuando est terminada. A su vez cada una de estas partes esta formada por los elementos siguientes: Parte fija del molde:

- Placa base . Placa de dimensiones (ancho y alto) adecuadas para que segn el tamao de pieza a inyectar, queden espacios libres por donde se podr sujetar mediante bridas al plato fijo de la mquina. El grosor de

est placa ser lo suficiente, para evitar deformaciones y depender del peso total del molde (20-50 mm). - Placa porta figuras. Existen en ambas mitades. Son las placas donde se realizan las figuras de la pieza, bien sea como postizos ajustados en la misma, o directamente realizados sobre ella. Estos postizos o figuras, uno ser hembra y otro macho. La hembra llamada cajera suele realizarse siempre que sea posible en la parte fija del molde. Y el macho llamado punzn suele realizarse en la parte mvil. - Centrador. El centrador como su nombre indica sirve para centrar el molde en la mquina. Suele ser redondo y sobresale de la placa base., lo que sobresale de la placa base entra ajustadamente en el plato fijo de la maquina. As una vez centrado el molde el cilindro de inyeccin de la mquina coincide con el orificio por donde tiene que entrar el plstico fundido en el molde. - Bebedero , ramales de distribucin, y entradas. Son huecos creados en el molde, que sirven para que el plstico fundido que viene del cilindro de inyeccin de la mquina, pueda llegar a travs de ellos hasta los huecos que tienen la forma de la pieza. Podemos distinguir entre la mazarota, como primer tramo, donde la boquilla de la mquina apoya ajustndose al molde. Despus pueden haber los ramales de distribucin primarios, y pueden existir otros ramales que derivan de estos llamados segundarios., y finalmente estn los bebederos y entradas a pieza., estas entradas tienen diferentes formas segn su utilizacin y materiales empleados. Estos conductos que se llenan de plstico y que no forman parte de la pieza, cuando el plstico se enfra constituyen una merma del material empleado, llamada coladas, que tiene que ser minimizada con un estudio minucioso de las mismas. Tambin es posible mantener estos conductos a una temperatura lo suficientemente alta, mediante resistencias integradas en el molde, que mantenga el plstico fundido, si llegar a degradarse. Con ello evitaremos la merma de las coladas, estaramos hablando de moldes con cmaras calientes. -Circuitos de refrigeracin. Ambas partes del molde (fija y mvil), tiene una serie de circuitos, tanto en el interior de la placa porta figuras o /y en los postizos que tienen las figuras de la pieza, por donde pasa el lquido refrigerante. Con este sistema, a una temperatura dada del lquido refrigerante y trabajando la mquina de forma continuada a un ciclo dado, se establecer un equilibrio entre la cantidad de calor que suministramos al molde con el plstico fundido, y la cantidad de calor que le quitamos al molde con el lquido refrigerante. El ciclo tiene que ser el menor posible que mantenga las piezas con la calidad requerida. - Guas o columnas del molde. Ambas partes del molde tienen un sistema de guas en una parte y de agujeros gua el la otra, de alto nivel de ajuste, que aseguran un perfecto acoplamiento de las partes, evitando movimientos de una parte respecto a la otra cuando recibe la presin del plstico fundido que llega a las cavidades. Permite tambin el poder realizar los ajustes finos de ambas partes, en las fases de construccin o reparacin del molde. El nmero de guas y agujeros gua y su situacin en los moldes depende del tamao del mismo, suelen ser 4 para tamaos pequeos o medianos, y su situacin suele estar en las 4 esquinas del molde, para moldes de forma rectangular, que son los mas frecuentes.

Parte mvil del molde:

- Placa base. Al igual que para la parte mvil, sirve para su sujecin mediante bridas u otros elementos de fijacin al plato mvil de la maquina de inyectar. A diferencia de la anterior, esta placa normalmente no lleva centrador, pero lleva un orificio en su parte central que permite la entrada del vstago expulsor de la mquina, hasta la placa expulsora del molde. -Placa expulsora. Es un placa doble que lleva los expulsores y recuperadores. Va flotante y guiada en un determinado espacio dentro de esta mitad de molde y cuya misin consiste en extraer la pieza con los expulsores que aloja cuando el vstago de expulsin de la maquina hace presin sobre la misma. Mediante los recuperadores lleva la placa expulsora a la posicin de inicio en el momento del cierre de ambas mitades. -Regles. Son gruesos de hierro, puestos a ambos lados del molde, sujetos a la placa base y placa porta figuras mediante tornillos, creando un hueco central entre la placa base y la placa porta figuras, por donde se deslizar mediante guas la placa expulsora. -Expulsores. Pueden tener diferentes formas, segn la pieza aunque lo comn es que sean de forma cilndrica o laminar. Su situacin en un extremo a la placa expulsora y el otro formando parte de la superficie de molde en contacto con el plstico, hace de trasmisor directo, en la extraccin de la pieza de la cavidad del molde donde se aloja. - Recuperadores. Son varillas cilndricas de mayor tamao que los expulsores, ubicadas fuera de la superficie del molde que hace pieza y cuya misin es evitar que los expulsores daen el molde cuando se cierran ambas mitades. Asegura as, una recuperacin de la placa expulsora y expulsores hasta su posicin inicial.

- Partaje. Zona alrededor de las figuras donde ambas partes del molde se tocan, creando el lmite de llenado de la cavidad. El ajuste tiene que ser perfecto para evitar que existan sobrantes de material en la pieza. Normalmente para ver el ajuste en estas zonas se suele pintar una de las partes con pintura azul ( pintura al leo) en forma de fina capa, se presionan ambas partes y el azul tiene que aparecer repartido sobre la zona de la parte no pintada inicialmente. A esta operacin se denomina comprobacin del ajuste del molde. - Salida de gases. Son pequeos desajustes creados de forma precisa en el molde, estn situados principalmente en las terminaciones del llenado de las piezas y permiten que el aire que hay en los huecos de la cavidad a llenar, junto con los gases que se generan en la inyeccin, tenga huecos en el ajuste para salir. Estas salidas son de tal tamao (aproximadamente 0.02 mm) que permiten que salgan los gases pero no el plstico lquido. Existen varias partes del molde como: correderas, sufrideras, noyos, expulsin por placa, expulsin por aire, sistema de cmaras calientes con obturadores,...., que sern estudiados en prximos captulos. - Agujeros roscados y cncamos. El molde posee en toas sus placas agujeros roscados de orificio suficiente para el enroscado de los cncamos, que sern utilizados en el manejo en el taller (polipastos o puente gra). Al igual poseer agujeros roscados de tal forma que con cncamos adecuados y con puente gra pueda ponerse el molde o semi moldes en mquina de forma vertical.

You might also like

- Partes Básicas de Un MoldeDocument5 pagesPartes Básicas de Un MoldeDann AlgomedaNo ratings yet

- CAPÍTULO 4 GENERAR CONCEPTO en DesarrolloDocument7 pagesCAPÍTULO 4 GENERAR CONCEPTO en DesarrolloCristina M. BenavidesNo ratings yet

- Características Críticas de Las Herramientas de Moldeo, Herramientas de Ensamble y Herramientas de Inspección.Document11 pagesCaracterísticas Críticas de Las Herramientas de Moldeo, Herramientas de Ensamble y Herramientas de Inspección.ALEJANDRA ABIGAIL VALDEZ GARCIA0% (1)

- Moldes de InyecciónDocument16 pagesMoldes de InyecciónEstefany CarreñoNo ratings yet

- Proceso de Inyeccion de PlasticosDocument56 pagesProceso de Inyeccion de Plasticosxmaletof100% (7)

- Expo MoldesDocument11 pagesExpo MoldesJESUS DANIEL PEREZ BERNALNo ratings yet

- Memoria Desmoldeo1 PDFDocument21 pagesMemoria Desmoldeo1 PDFANDRÉS FELIPE TORRES RECALDENo ratings yet

- Moldes de Colada FriaDocument8 pagesMoldes de Colada FriaKevin MtzNo ratings yet

- Molde de Inyección de PlásticoDocument2 pagesMolde de Inyección de PlásticoJESUS SANTOS AMADOR NEGRETE100% (1)

- Diseño de MatricesDocument36 pagesDiseño de MatricesYou Calderon100% (1)

- Capitulo 5 - Diseno de Moldes de Inyeccion de PlasticoDocument159 pagesCapitulo 5 - Diseno de Moldes de Inyeccion de Plasticoing_mancera100% (5)

- Funciones Del Molde para Inyección de PlásticoDocument5 pagesFunciones Del Molde para Inyección de Plásticotonimnkda50% (2)

- Proceso de Embutido IndustrialDocument15 pagesProceso de Embutido Industrialjulian camilo quiacha rojasNo ratings yet

- Producto 1 Parcial Díaz Aranda Alan de Jesús PMT4.1Document13 pagesProducto 1 Parcial Díaz Aranda Alan de Jesús PMT4.1ALANNo ratings yet

- 02 Molde de InyecciónDocument20 pages02 Molde de InyecciónDaniel VelasquezNo ratings yet

- Sistema Hidráulico de InyecciónDocument3 pagesSistema Hidráulico de InyecciónDaniel Barrientos100% (1)

- Presentación 3Document13 pagesPresentación 3Antonio AguilarNo ratings yet

- 13-Tipos de MoldeDocument35 pages13-Tipos de MoldemandarinasNo ratings yet

- Cambio de Herramental PROCESOS INDUSTRIALESDocument9 pagesCambio de Herramental PROCESOS INDUSTRIALESHon Sa-IgNo ratings yet

- Conceptos Sobre Inyección de PlásticosDocument4 pagesConceptos Sobre Inyección de Plásticosmary_pink16No ratings yet

- Sistema Hidráulico de InyecciónDocument3 pagesSistema Hidráulico de InyecciónDaniel B.No ratings yet

- Capítulo-5-Diseno-de-Moldes-de-Inyeccion-de-Plastico - 55205465-30780131Document159 pagesCapítulo-5-Diseno-de-Moldes-de-Inyeccion-de-Plastico - 55205465-30780131alferecNo ratings yet

- Partes de Una Máquina InyectoraDocument2 pagesPartes de Una Máquina Inyectoraomarstinky50% (2)

- Manual de Diseño de Moldes para Inyección de PlastDocument12 pagesManual de Diseño de Moldes para Inyección de PlastOscar FigueroaNo ratings yet

- Bitácora Proyecto Llave FijaDocument15 pagesBitácora Proyecto Llave FijaKevin EspinosaNo ratings yet

- A1 Investigación de La U1Document7 pagesA1 Investigación de La U1Sheila ELFNo ratings yet

- InyecciónDocument13 pagesInyecciónDenette Duarte MartinezNo ratings yet

- Proyecto de Diseño de MatricesDocument35 pagesProyecto de Diseño de MatricesJavier RiveraNo ratings yet

- Las Partes Principales Del MoldeDocument6 pagesLas Partes Principales Del Moldeisaac27g100% (2)

- Exposicion Tipos de MoldesDocument26 pagesExposicion Tipos de MoldesdarioNo ratings yet

- El Molde de InyeccionDocument16 pagesEl Molde de InyeccionWilzon ChambiNo ratings yet

- RichardDocument8 pagesRichardFrank HolguinNo ratings yet

- MoldesDocument49 pagesMoldesAby ValenzuelaNo ratings yet

- Colada Fria y Colada CalienteDocument11 pagesColada Fria y Colada CalienteLuiss BunburyNo ratings yet

- Fabricacion de Troquelado de Una Chapa MetalicaDocument13 pagesFabricacion de Troquelado de Una Chapa Metalicamaria auora morgan diazNo ratings yet

- Moldeo Por InyecciónDocument23 pagesMoldeo Por InyecciónLic. Mónica MonarrezNo ratings yet

- Actividad 2 - Jesus NuncioDocument7 pagesActividad 2 - Jesus NuncioJesus NuncioNo ratings yet

- Troqueles de CorteDocument11 pagesTroqueles de CorteEsteban e17No ratings yet

- Topes y Pilotos CentradoresDocument8 pagesTopes y Pilotos Centradoresmiguel jaramilloNo ratings yet

- Documento MoldeDocument11 pagesDocumento Moldedennis MartinezNo ratings yet

- Practica #10 PunzonadoDocument13 pagesPractica #10 PunzonadoflorNo ratings yet

- TROQUELESDocument8 pagesTROQUELESObed Armando Cabrera YbarraNo ratings yet

- Proveedores de Productos Prensados y Extruidos Semana 3Document12 pagesProveedores de Productos Prensados y Extruidos Semana 3Miguel Angel Rodriguez GrimaldoNo ratings yet

- Lab 2 - Diseño de Molde de InyeccionDocument12 pagesLab 2 - Diseño de Molde de InyeccionCarlos Ballos100% (1)

- Unidad 3 Consideraciones de Diseño para Moldes de Inyección deDocument138 pagesUnidad 3 Consideraciones de Diseño para Moldes de Inyección deAdrian Manzanares Alonso100% (1)

- Taladro Y PrensaDocument7 pagesTaladro Y PrensaJesusLopezNo ratings yet

- Placas ModeloDocument6 pagesPlacas Modelojo_jose71960100% (2)

- Tornillo de BancoDocument53 pagesTornillo de Bancoelectronsxxi100% (1)

- Partes de Una Máquina InyectoraDocument6 pagesPartes de Una Máquina Inyectoraヴァン・デ・シュタット アーサーNo ratings yet

- Trabajo TroquelDocument9 pagesTrabajo Troquelkike_manganoNo ratings yet

- EmbuticionDocument7 pagesEmbuticionExzequiel Fernando Aranda RamirezNo ratings yet

- Construccion de MatricesDocument10 pagesConstruccion de MatricesDaniel SaenzNo ratings yet

- TROQUELADODocument34 pagesTROQUELADOJairo NovoaNo ratings yet

- Operaciones de Procesamiento y EnsamblajeDocument10 pagesOperaciones de Procesamiento y EnsamblajeAbner Bboy-GohanNo ratings yet

- Preparación y calibración del grupo de presión en máquinas de impresión offset. ARGI0109From EverandPreparación y calibración del grupo de presión en máquinas de impresión offset. ARGI0109No ratings yet

- Configuración de moldes, matrices y cabezales de equipos para la transformación de polímeros. QUIT0209From EverandConfiguración de moldes, matrices y cabezales de equipos para la transformación de polímeros. QUIT0209No ratings yet

- Montaje de conjuntos y estructuras fijas o desmontables. FMEE0108From EverandMontaje de conjuntos y estructuras fijas o desmontables. FMEE0108No ratings yet

- Diseño de utillajes, matricería y prototipado con SolidWorksFrom EverandDiseño de utillajes, matricería y prototipado con SolidWorksRating: 3 out of 5 stars3/5 (1)

- Operaciones de máquinas-herramientas para punzonado y plegado. FMEH0209From EverandOperaciones de máquinas-herramientas para punzonado y plegado. FMEH0209No ratings yet

- Practicas BombasDocument12 pagesPracticas BombasFranco GuzmánNo ratings yet

- No. de PreguntaDocument4 pagesNo. de PreguntaGris VerasteguiNo ratings yet

- WWW - Uclm.es Profesorado Porrasysoriano Elementos Tema08Document23 pagesWWW - Uclm.es Profesorado Porrasysoriano Elementos Tema08Luca De Barbieri BustamanteNo ratings yet

- Tamaño y LocalizacionDocument59 pagesTamaño y LocalizacionGris VerasteguiNo ratings yet

- Generador de Van de GraaffDocument5 pagesGenerador de Van de GraaffGris VerasteguiNo ratings yet

- Volantes de InerciaDocument12 pagesVolantes de InerciaGris VerasteguiNo ratings yet

- Just in TimeDocument9 pagesJust in Timealonso3450% (2)

- Partes y Accesorios para Los AspiradoresDocument23 pagesPartes y Accesorios para Los AspiradoresGris VerasteguiNo ratings yet

- Desarollo Unidad 5Document10 pagesDesarollo Unidad 5Gris VerasteguiNo ratings yet

- 62Document6 pages62Mateo LeonidezNo ratings yet

- Unidad IDocument24 pagesUnidad IGris VerasteguiNo ratings yet

- TORNEADODocument158 pagesTORNEADOAlejandro Bany100% (1)

- Unidad VDocument9 pagesUnidad VGris VerasteguiNo ratings yet

- Desarrollo de Temario Diseño IIDocument58 pagesDesarrollo de Temario Diseño IIGris Verastegui100% (1)

- Reflex I OnesDocument7 pagesReflex I OnesPerlita MorenoNo ratings yet

- Como Conectar Un Motor Trifásico A Una Red MonofásicaDocument8 pagesComo Conectar Un Motor Trifásico A Una Red MonofásicaJorge A. Mazo B.No ratings yet

- Manual Despiece DesbrozadoraDocument10 pagesManual Despiece DesbrozadoraGris VerasteguiNo ratings yet

- Pendu LoDocument10 pagesPendu LoGris VerasteguiNo ratings yet

- Podadora Eléctrica: Manual Del PropietarioDocument16 pagesPodadora Eléctrica: Manual Del PropietarioGris VerasteguiNo ratings yet

- El Fenómeno ToyotaDocument1 pageEl Fenómeno ToyotaGris VerasteguiNo ratings yet

- Indices Calidad de VidaDocument8 pagesIndices Calidad de VidaGris VerasteguiNo ratings yet

- Pod GasDocument20 pagesPod GasGris VerasteguiNo ratings yet

- Desarollo Unidad 5Document10 pagesDesarollo Unidad 5Gris VerasteguiNo ratings yet

- 1.3 Tipos de ProyectosDocument9 pages1.3 Tipos de ProyectosGris VerasteguiNo ratings yet

- CETESDocument2 pagesCETESGris VerasteguiNo ratings yet

- Relaciona Ambas Columnas 2Document1 pageRelaciona Ambas Columnas 2Gris VerasteguiNo ratings yet

- Manual de Ejercicios 2011Document40 pagesManual de Ejercicios 2011Roberto MendezNo ratings yet

- 1.3 Tipos de ProyectosDocument9 pages1.3 Tipos de ProyectosGris VerasteguiNo ratings yet

- CETESDocument2 pagesCETESGris VerasteguiNo ratings yet

- Informe Sismica de Refraccion FuentesDocument21 pagesInforme Sismica de Refraccion FuentesOscar ColimbaNo ratings yet

- Manual Usuario M-FilesDocument180 pagesManual Usuario M-FilesM-Files ChileNo ratings yet

- Guía-2-Sociales-El Paisaje y RelieveDocument4 pagesGuía-2-Sociales-El Paisaje y Relievedayana vidal durandNo ratings yet

- Saneamiento Mod PDFDocument39 pagesSaneamiento Mod PDFJoseNo ratings yet

- A Cuentas de Terceros EE - ss.MI CARIÑITODocument5 pagesA Cuentas de Terceros EE - ss.MI CARIÑITODeysiNo ratings yet

- Solubilidad de Los GasesDocument7 pagesSolubilidad de Los GasesAlvaro Marcelo Gonzales RodriguezNo ratings yet

- Tesis 1 PDFDocument5 pagesTesis 1 PDFAslam Gastòn HernàndezNo ratings yet

- Deme - Red Semantica de AccionesDocument2 pagesDeme - Red Semantica de AccionesAdemia LolNo ratings yet

- Ferro CementoDocument30 pagesFerro CementoMartín Soriano JuliánNo ratings yet

- ¿Que Es La Litosfera?Document3 pages¿Que Es La Litosfera?Sergio Diego Vargas100% (1)

- Ud03 AclienteDocument15 pagesUd03 AclienteMiriam RbNo ratings yet

- UntitledDocument13 pagesUntitledBelen De los Santos100% (1)

- Criterios de InclusiónDocument2 pagesCriterios de InclusiónSantiago MuñozNo ratings yet

- Bicho Raro 3Document7 pagesBicho Raro 3Fotocopias, ImpresionesNo ratings yet

- Criterios de Evaluacin de Dibujo Tcnico IDocument3 pagesCriterios de Evaluacin de Dibujo Tcnico IDaniel VargasNo ratings yet

- Opu 3Document26 pagesOpu 3Kolya Mayo0% (1)

- Unidad 1Document23 pagesUnidad 1Diego Fernando Cárdenas RendónNo ratings yet

- Zombies Faq EsDocument4 pagesZombies Faq Esfabian5003No ratings yet

- Crianza Positiva ResumidaDocument19 pagesCrianza Positiva Resumidaanon_196377350No ratings yet

- Achivo de GachalaDocument111 pagesAchivo de GachalaAlexha MamaxhithazNo ratings yet

- Tania Maya - Karl Brunner o El Urbanismo Como Ciencia Del DetalleDocument9 pagesTania Maya - Karl Brunner o El Urbanismo Como Ciencia Del DetalleTania Maya SierraNo ratings yet

- GisDocument19 pagesGisAnonymous YQkftDNzrjNo ratings yet

- Pladeco San Fernando Año 2013 - 2014Document130 pagesPladeco San Fernando Año 2013 - 2014Iancu CordescuNo ratings yet

- Guia - Estilo Apa 7 Uniminuto - 2021Document34 pagesGuia - Estilo Apa 7 Uniminuto - 2021Ingeniero Luis Felipe Rojas AvilaNo ratings yet

- Formato Afiliación Color Carta - 220421 - 094537Document2 pagesFormato Afiliación Color Carta - 220421 - 094537Brayan ChavarroNo ratings yet

- Ejercicios CDocument74 pagesEjercicios CHector TrianaNo ratings yet

- Jalisco Recargado - Plan Estatal de EnergíaDocument29 pagesJalisco Recargado - Plan Estatal de EnergíaEnrique Alfaro Ramírez100% (4)

- INTELIGENCIA EMOCIONAL Y DESEMPEÑO LABORAL - Maestria Admn PDFDocument214 pagesINTELIGENCIA EMOCIONAL Y DESEMPEÑO LABORAL - Maestria Admn PDFLinda PazNo ratings yet

- Segundo Examen Parcial Calculo DiferencialDocument5 pagesSegundo Examen Parcial Calculo DiferencialJosé GomoraNo ratings yet

- 4082-Texto Del Artículo-14080-1-10-20211119Document13 pages4082-Texto Del Artículo-14080-1-10-20211119Tvbox JiménezNo ratings yet