Professional Documents

Culture Documents

Memoria 76442 PDF

Uploaded by

beiboxOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Memoria 76442 PDF

Uploaded by

beiboxCopyright:

Available Formats

1

PROYECTO FINAL DE

CARRERA

(Tomo I)

TTULO: Diseo de un sistema de agitacin mecnica isotrmico para la obtencin de

lodo semislido

AUTOR: Raul Quindos Ramos

TITULACIN: Ingeniera tcnica industrial, especialidad mecnica

DIRECTOR: Maria Teresa Baile Puig

PONIENTE: Sergi Menargues Muoz

DEPARTAMENTO: 702, Cincia dels materials i enginyeria metallrgica

FECHA: 27/06/2011

2

3

TTULO: Diseo de un sistema de agitacin mecnica isotrmico para la obtencin de

lodo semislido

APELLIDOS: Quindos Ramos NOMBRE: Raul

TITULACIN: Ingeniera Tcnica Industrial

ESPECIALIDAD: Mecnica PLAN: 95

DIRECTOR: Maria Teresa Baile Puig

PONIENTE: Sergi Menargues Muoz

DEPARTAMENTO: 702, Cincia dels materials i enginyeria metallrgica

CALIFICACIN DEL PFC

TRIBUNAL

PRESIDENTE SECRETARIO VOCAL

FECHA DE LECTURA:

Este proyecto tiene en cuenta aspectos medioambientales: S No

4

5

6

7

Resumen

En el presente trabajo se realizar el estudio del estado actual de los diferentes procesos

existentes de agitadores mecnicos para proceder al diseo, desarrollo, fabricacin y

puesta en marcha de un agitador mecnico que se utiliza en la conformacin de materiales

en estado semislido Rheocasting.

Actualmente estos agitadores estn limitados a una cierta temperatura de trabajo y un

cierto tiempo de exposicin a esta, dependiendo del material en el que estn fabricados.

Por lo tanto estos estn formados por una estacin que dispone de ms de un agitador. Los

tiempos de ciclo son excesivamente largos.

La conformacin de aleaciones de aluminio en estado semislido es un proceso hbrido que

incorpora elementos de varias tcnicas clsicas de conformado. Permite libertad en el

diseo del molde y en la velocidad de produccin de la fundicin as como una calidad

metalrgica y unas propiedades mecnicas superiores a las de la fundicin en molde

permanente o en fundicin inyectada [1].

El inters de estas tcnicas radica en la necesidad de producir nuevos componentes con

menos defectos y a un coste inferior, y se fundamenta en las propiedades reolgicas de los

materiales cuando coexisten una fase lquida.

El objetivo principal es desarrollar un procesos polivalente que permita obtener el lodo

semislido para el conformado para diferentes familias de aleaciones unas ya utilizadas y

otras hasta ahora no utilizadas tanto de Al como de Mg. Esto se consigue con un diseo

innovador de un agitador mecnico, con sistema de refrigeracin interno mediante un fluido

o gas y la incorporacin de una vaina fabricada en una aleacin de cobre berilio que

dispone de un recubrimiento que no pueda ser disuelto por el caldo y a su vez que nos

hace de aislante trmico. Todas estas mejoras hacen que el precio del prototipo sea inferior

al de otros procesos ya implantados en la industria, reduciendo con este los tiempos de

ciclo, minimizando el coste y la energa necesaria para la obtencin del lodo.

Deberemos estudiar el tipo de material del cual estar hecho, sus dimensiones y el sistema

de refrigeracin que tendr para mantenerlo a la temperatura adecuada (agitador-aluminio).

Palabras clave (mximo 10)

Agitador Semislido Rheocasting Cobre-Berilio

Diseo Ranura Hendidura Lodo

8

9

Sumario

1. INTRODUCCIN _________________________________________ 13

1.1. Objetivos del proyecto ............................................................................................ 13

1.2. Alcance del proyecto .............................................................................................. 13

2. CONFORMACIN EN ESTADO SEMISLIDO__________________ 14

2.1. Procesos por agitacin mecnica (MSC) ............................................................... 16

2.1.1. Proceso Semi Solid Rheocasting .................................................................... 17

2.1.2. Proceso Rotation Barrel Rheomoulding Machine (RBRM) [4] ......................... 19

2.1.3. Proceso Gas Induced Semi-Solid (GISS) [5]................................................... 20

2.1.4. Proceso Melt Spreading and Mixing Technique (MSMT) [6] ........................... 21

2.1.5. Agitador Advanced Semi-solid Casting Technology (ASCT) [7] ...................... 22

2.2. Sistema de medida de la viscosidad [www2] ......................................................... 25

2.2.1. Viscosmetros de cilindros concntricos .......................................................... 25

2.2.2. Viscosmetros de placas paralelas. ................................................................. 26

2.2.3. Viscosmetro de cono-placa ............................................................................ 27

2.2.4. Otros viscosmetros rotacionales .................................................................... 28

2.2.5. Resultados destacables del anlisis bibliogrfico ............................................ 28

3. SELECCIN DE MATERIALES Y COMPONENTES DEL AGITADOR

MECNICO ______________________________________________ 29

3.1. Material del agitador ............................................................................................... 29

3.1.1. Seleccin de material ...................................................................................... 29

3.1.2. Propiedades del Cobre-Berilio ........................................................................ 29

3.1.3. Clculo de flujo de calor .................................................................................. 30

3.1.4. Clculos para un correcto funcionamiento del agitador en el interior del

aluminio ........................................................................................................... 35

3.2. Seleccin electrobomba del sistema de refrigeracin y conductos ........................ 39

3.2.1. Conductos de refrigeracin ............................................................................. 40

3.2.2. Electrobomba de refrigeracin ........................................................................ 40

3.2.3. Convertidor de frecuencia de la electrobomba ................................................ 42

3.3. Platos de fijacin, transmisin de movimiento y refrigeracin ................................ 43

3.3.1. Seleccin del material del plato ....................................................................... 44

3.3.2. Seleccin del rodamiento del plato superior .................................................... 44

3.4. Material de las juntas ............................................................................................. 45

3.4.1. Seleccin de material de las juntas de los platos ............................................ 46

3.4.2. Aplicaciones, caractersticas y propiedades del polietileno de Ultra Peso

Molecular (UHMW) [www3]. ............................................................................ 46

3.5. Seleccin del motor del sistema ............................................................................. 48

10

3.5.1. Motor rotacional y agitacin ............................................................................. 48

3.5.2. Convertidor de frecuencia del motor ................................................................ 50

4. DISEO DEL SISTEMA DE AGITACIN ISOTRMICO __________ 52

4.1. Diseo del plato de fijacin, transmisin de movimiento y refrigeracin .................. 52

4.1.1. Plato superior ................................................................................................... 53

4.1.2. Plato inferior ..................................................................................................... 56

4.2. Diseo de las juntas ubicadas entre los platos de refrigeracin .............................. 58

4.3. Diseo de la alimentacin del sistema refrigeracin ............................................... 59

4.3.1. Tubo de entrada de agua en el agitador .......................................................... 59

4.3.2. Tubo de salida de agua en el agitador ............................................................. 60

4.4. Diseo de la barra agitadora ................................................................................... 61

4.5. Diseo del nervio de fijacin al motor ...................................................................... 63

4.6. Diseo de Ranura en eje del motor ......................................................................... 65

4.7. Diseo del crisol ...................................................................................................... 66

5. MONTAJE DE LA MQUINA ________________________________ 67

6. CONDICIONES AMBIENTALES Y SEGURIDAD ________________ 70

6.1. Ecodiseo ............................................................................................................... 70

6.1.1. Ventajas del ecodiseo .................................................................................... 70

6.1.2. Ecodiseo en el diseo del sistema de agitacin isotrmico ............................ 71

6.2. Seguridad................................................................................................................ 71

6.2.1. Seguridad de la mquina ................................................................................. 71

6.2.2. Seguridad del operario ..................................................................................... 74

7. PRESUPUESTO __________________________________________ 76

7.1. Coste del material ................................................................................................... 76

7.2. Coste de piezas y mquinas estandarizadas .......................................................... 76

7.3. Coste de la mano de obra ....................................................................................... 76

7.4. Coste de ingeniera de diseo................................................................................. 77

7.5. Precio total .............................................................................................................. 77

8. PERSPECTIVAS __________________________________________ 78

9. CONCLUSIONES _________________________________________ 79

10. AGRADECIMIENTOS ______________________________________ 80

11. BIBLIOGRAFA___________________________________________ 81

ANEXO I. PLANOS

ANEXO II. COBRE-BERILIO PROTHERM

11

ANEXO III. CATLOGO SAER M4000

ANEXO IV. CATLOGO DELTA VFD-S

ANEXO V. CATLOGO SFK 68105

ANEXO VI. CATLOGO ABB M3000

ANEXO VIII. CATLOGO CELO

ANEXO IX. CATLOGO ROTOR CLIP

Diseo de un sistema de agitacin mecnica

isotrmico para la obtencin de lodo semislido

13

1. Introduccin

La conformacin en estado semislido (SSM) es una tecnologa innovadora que combina las

ventajas de la fundicin y la forja para la produccin de componentes de formas complejas.

Los componentes producidos por este proceso presentan mejores propiedades mecnicas

que los de inyeccin convencional [1].

En la actualidad, gran parte de las industrias han empezado a producir componentes con

estas tcnicas pero todava faltan parte de los conocimientos de base, como para que la

tcnica se extienda y muestre todas sus posibilidades reales de aplicacin.

Dentro de estos procesos de conformacin se encuentra la tecnologa Rheocasting. Este

proceso implica la agitacin de la aleacin durante la solidificacin para producir una mezcla

semislida. Esta mezcla es inyectada directamente dentro del molde.

En este proyecto se pretende desarrollar un nuevo proceso Rheocasting mediante la

agitacin mecnica y enfriamiento controlado del caldo en estado lquido, para de esta

manera obtener un lodo semislido ptimo para ser conformado.

1.1. Objetivos del proyecto

Este proyecto tienen como objetivo realizar un anlisis exhaustivo del estado de la tcnica

actual de los diferentes procesos de conformacin en estado semislido, para de esta forma

proceder a disear y dimensionar un agitador mecnico tubular, que sea capaz de aguantar

los diferentes esfuerzos y temperaturas del proceso Rheocasting y permita de una forma

simple y eficaz obtener lodo semislido en estado ptimo para ser inyectado

1.2. Alcance del proyecto

El proyecto pretende contribuir en el diseo y construccin de un agitador mecnico

refrigerado. Mejorando de esta forma los procesos actuales e innovar dentro de los procesos

de conformacin en estado semislido por Rheocasting.

Diseo de un sistema de agitacin mecnica

isotrmico para la obtencin de lodo semislido

14

2. Conformacin en estado semislido

Los principios para la aplicacin industrial del conformado en estado semislido fueron

expuestos por M.C. Fleming y D.B. Spencer en 1972. En 1972 se descubre, de forma

accidental, este proceso en el Massachussets Institute of Technology (MIT), durante el

estudio del desgarro en caliente o hot tearing. Dicho proceso consiste en el control de la

pseudoplasticidad del material cuando se mantiene a la temperatura adecuada en estado

semipastoso (aproximadamente 60% slido/40% lquido). En estas condiciones, la

viscosidad decrece con la velocidad de deformacin, dependiendo de las condiciones de

agitacin del material, y su tixotropa depende de la tensin de cizalla y del tiempo. La

viscosidad del lodo semislido se incrementa con el aumento de la fraccin slida y con

la esferoidizacin de los glbulos slidos, y decrece al disminuir el tamao de partcula.

La estructura resultante consiste en partculas globulares dispersas en una matriz de

lquido prximo a la composicin eutctica [2].

Para este estudio Spencer y otros utilizaron un viscosmetro tipo Couette y una aleacin

Sn-15%Pb. Este viscosmetro consiste en 2 cilindros concntricos donde el cilindro

exterior gira continuamente en un rango de velocidades que puede variar desde 0,4 hasta

1000 r.p.m (Figura 2.1). La aleacin se verta en estado fundido en el espacio existente

entre los dos cilindros. Al mismo tiempo se haca girar el cilindro exterior para producir

fuerzas de cizalladura y se dejaba enfriar la aleacin. Estos investigadores midieron la

viscosidad de la aleacin en funcin de la fraccin de slido presente y segn la

velocidad de agitacin. Durante los experimentos se observ que la viscosidad de la

aleacin disminua con la agitacin y se atribuy a la estructura globular producida

durante el experimento. Es decir, la viscosidad disminuye al aumentar las fuerzas de

cizalla que actan sobre el material, con lo que se comporta, prcticamente, como un

slido en ausencia de estas fuerzas de cizalla, y puede entonces manipularse fcilmente.

En cuanto al comportamiento mecnico, la estructura dendrtica semislida exhibe una

tensin de cizalla (shear stress) de aproximadamente 200 KPa para una fraccin slida

de 0,4% mientras que una estructura no globular muestra menos de 0,2 KPa con la

misma fraccin slida, es decir tres rdenes de magnitud menos. Estos son los

antecedentes de la conformacin en estado semislido pero no fue hasta 1990 cuando la

industria tom conciencia de las potenciales ventajas que podan ofrecer estas

tecnologas [2].

Posteriormente Joly y otros publicaron un estudio ms exhaustivo sobre la reologa de las

aleaciones parcialmente solidificadas. En sus experimentos mostraron que la viscosidad era

tambin muy sensible a la velocidad de enfriamiento, adems de a la velocidad de

Diseo de un sistema de agitacin mecnica

isotrmico para la obtencin de lodo semislido

15

cizalladura: bajas velocidades de enfriamiento y altas velocidades de cizalladura hacen

disminuir la viscosidad para una fraccin de slido dada. No obstante, lodos semislidos

producidos a diferentes velocidades de cizalladura iniciales, muestran diferente

comportamiento: altas velocidades iniciales dan lugar a viscosidades aparentes menores.

Figura 2.1 Viscosmetro tipo Couette

El proceso de conformado en estado semislido de materiales puede dividirse en dos tipos.

Cuando la aleacin sometida a velocidades de cizalladura es conformada directamente para

obtener una pieza o un lingote se denomina Rheocasting. Como consecuencia de la

reversibilidad de las propiedades tixotrpicas adquiridas por la aleacin, el lingote de

Rheocasting puede calentarse a la temperatura adecuada y recuperar las caractersticas

tixotrpicas. Por lo tanto una aleacin solidificada con estructura no dendrtica (de

Rheocasting) puede calentarse hasta la temperatura de estado semislido y conformarse

mediante un proceso de forja (Thixoforging) o inyeccin (Thixocasting). Un esquema

explicativo se muestra en la Figura 2.2. [2].

Diseo de un sistema de agitacin mecnica

isotrmico para la obtencin de lodo semislido

16

Figura 2.2 Esquema de procesos Thixoforming [Bai05].

2.1. Procesos por agitacin mecnica (MSC)

La agitacin mecnica (MSC) es la tcnica ms sencilla para la produccin de metales

semislidos. Aunque no ha llegado a ser una tcnica popular para la fabricacin de lingotes,

es empleada como una aproximacin econmica para la produccin en masa de partes en

las industrias de la automocin y electrnica.

La tcnica MSC se fundamenta en la agitacin de la aleacin mediante agitadores de

paletas, hlices o rotores cilndricos. En ella el material es fundido y llevado hasta una

temperatura superior a la temperatura de liquidus para introducir un agitador.

Posteriormente, durante la solidificacin incompleta hasta el intervalo semislido, seguida de

un sostenimiento isotrmico, el material es agitado vigorosamente hasta conseguir la

deseada transformacin de la microestructura.

Las ventajas de la agitacin mecnica son las siguientes [3]:

Diseo de un sistema de agitacin mecnica

isotrmico para la obtencin de lodo semislido

17

Reduccin de rutas de proceso. Una aleacin puede alcanzar mejoras en calidad

y comportamiento mecnico suficientes para ciertas aplicaciones, an sin la

necesidad de tcnicas secundarias de procesamiento.

Uso a nivel experimental. La agitacin mecnica sigue utilizndose principalmente

a nivel experimental para la investigacin de la transformacin dendrtica, como para

el estudio de los aspectos reolgicos y las variables de proceso.

Extensin a la fabricacin de metales reforzados. Aunque no es el nico proceso

que permite la fabricacin de composites metlicos, cuando se usan agitadores de

paletas o rotores cilndricos, la agitacin mecnica permite la fcil incorporacin de

partculas o fibras cortas, ya que la viscosidad resulta bastante controlable en

funcin de la velocidad de agitacin utilizada.

Economa e implementacin. Entre las diferentes rutas, la agitacin mecnica

resulta en general mucho ms econmica, debido a que es posible utilizar agitadores

de diversos tipos que no se comparan en costo a los generadores de campos

magnticos requeridos en la tcnica Agitacin electromagntica (EMS) o a los

sistemas de atomizacin de la tcnica Fundicin en Spray (SP) y por otro lado,

porque en general los equipos y rutas de procesamiento son muy similares a las que

convencionalmente se utilizan en el sector de fundicin.

La tcnica MSC presenta dos desventajas principales [3]:

Tendencia a atrapar impurezas y xidos como producto de la agitacin.

Degradacin de los agitadores utilizados.

2.1.1. Proceso Semi Solid Rheocasting

El proceso SSR consiste en sumergir un cilindro de grafito dentro del caldo lquido, cuya

temperatura supera ligeramente la temperatura liquidus. El caldo, al hacer contacto con el

cilindro, que se agita vigorosamente, se enfra unos pocos grados por debajo de la

temperatura liquidus, inicindose la solidificacin. El rodillo se mantiene en el caldo durante

intervalos de tiempo muy cortos, y la velocidad de agitacin no debe superar las 60 rpm [2].

Fleming propuso una variante del mtodo SIMA (Strain Induced Melt Activation) para

obtener estructuras no dendrticas. En la Figura 2.3 se muestra un esquema del ciclo de

agitacin y un esquema grfico del ciclo de enfriamiento del proceso SSR.

Diseo de un sistema de agitacin mecnica

isotrmico para la obtencin de lodo semislido

18

Figura 2.3 a) Esquema ciclo de agitacin. b) Esquema grfico ciclo de enfriamiento [2].

La parte ms crtica del proceso est en la obtencin del primer 1% en volumen de fraccin

slida no dendrtica. La licencia para este procedimiento, fue adquirida en 2002 por Idra

Casting Machines, que ha desarrollado el equipo necesario para aplicarla, con el nombre

SSR

TM

, Semi-Solid Rheocasting. En la Figura 2.4 se muestra una fotografa de una clula de

trabajo formada por una mquina de 1400 Tm i una estacin SSR

TM

[2].

Figura 2.4 Mquina de inyeccin de 1400 Tm con una estacin SSRTM integrada [2].

Este sistema de agitacin ha sido diseado sobre la base de investigacin MIT. La funcin

de las barras es extraer el calor del lodo de aluminio, y por eso reciben el nombre de barras

de enfriamiento. Estas barras estn hechas de grafito ya que tiene la caracterstica de que

no se adhiere el aluminio lquido y una alta difusin trmica. Esta mquina est compuesta

de cuatro agitadores (barras) para poder aguantar todo el proceso provocando el mnimo

desgaste en ellos [www1] (Figura 2.5).

Diseo de un sistema de agitacin mecnica

isotrmico para la obtencin de lodo semislido

19

Figura 2.5 Esquema estacin SSR

TM

[www1].

El aluminio lquido llega a la estacin en un crisol, acto seguido se introduce la primera barra

de grafito y empieza a rotar para conseguir un enfriamiento ptimo, y se mantiene as

alrededor de cuatro segundos. Una vez ha acabado su ciclo la primera barra, se realiza el

mismo proceso con la segunda barra, que est a una temperatura menor que la anterior

puesto que permanece a temperatura ambiente. El proceso es el mismo para las dos barras

restantes, consiguiendo as, una solidificacin del lodo de aluminio del 2%

aproximadamente. Finalmente el aluminio se introduce en la cmara del pistn con el cual

ser inyectado, donde se solidificar un 10% ms consiguiendo el estado ptimo del

aluminio para ser inyectado.

2.1.2. Proceso Rotation Barrel Rheomoulding Machine (RBRM) [4]

Este proceso consta de un horno de fundicin, un motor de accionamiento, un sistema de

corte y una unidad central de control de temperatura. El ncleo del sistema se compone

principalmente de dos cilindros cnicos de rotacin relativa que tienen un perfil

especialmente diseado, los conductos y elementos de calefaccin y refrigeracin para

mantener los cilindros a la temperatura deseada para el tratamiento SSM, una unidad de

proteccin de gas para evitar la oxidacin y un sistema de elevacin con el fin de controlar el

espacio entre los dos cilindros. La Figura 2.6 muestra esquemticamente el proceso. Los

cilindros estn hechos acero inoxidable de concretamente de OCr25Ni20. La funcin

principal del sistema de agitacin es la de convertir la aleacin lquida a una mezcla

semislida. Los dos cilindros cnicos han sido diseados para crear una gran intensidad de

turbulencia y una alta velocidad de agitacin. Cuando la dosis de metal fundido se vierte en

Diseo de un sistema de agitacin mecnica

isotrmico para la obtencin de lodo semislido

20

la ranura de lo cilindros, el lquido se enfra rpidamente en un pre-tratamiento determinado

para obtener la fraccin slida deseada. Los elementos y conductos de calefaccin y

refrigeracin controlados por una unidad central de control de temperatura comienzan a

formar partes de enfriamiento y calentamiento, que mantienen la aleacin lquida a la

temperatura deseada para el proceso SSM.

Figura 2.6 Esquema de agitador RBRM [4].

2.1.3. Proceso Gas Induced Semi-Solid (GISS) [5]

Este sistema de agitacin se basa en la combinacin de gas con agitacin mecnica. Un

difusor de grafito se sumerge en el aluminio lquido y extrae una cantidad de gas inerte del

depsito. Al mismo tiempo el difusor empieza a rotar produciendo una gran agitacin y el

gas que va saliendo va creando una bajada de temperatura del agitador y el aluminio en

estado lquido.

El difusor est sumergido dentro del lodo de aluminio alrededor de unos 10 segundos

creando as una solidificacin de este de un 10%. Acto seguido este lodo ser colocado en

Diseo de un sistema de agitacin mecnica

isotrmico para la obtencin de lodo semislido

21

la camisa del pistn para su inyeccin. La Figura 2.7 muestra un esquema de un agitador

GISS.

Fig. 2.7 Esquema agitador GISS [5]

2.1.4. Proceso Melt Spreading and Mixing Technique (MSMT) [6]

Este sistema de agitacin consta de dos partes, una placa cnica de rotacin y un recipiente

en el cual va anclada esta placa como se observa en la Figura 2.8. El lquido (lodo de

aluminio) se introduce en un pequeo depsito, y por gravedad va a parar al recipiente. El

lodo llega a la placa que est en movimiento (rotacin) dispersando todo el aluminio por la

cmara. As, se consigue un tanto por ciento de solidificacin, debido a que entra en

contacto con las paredes que se encuentran a una menor temperatura. La dispersin del

aluminio con la placa en rotacin tambin ayuda a la solidificacin del material. Despus de

este proceso, el recipiente o cmara deja pasar el material en estado semislido a travs de

un conducto que est situado en la parte inferior del mismo, para poder ser inyectado.

Diseo de un sistema de agitacin mecnica

isotrmico para la obtencin de lodo semislido

22

Figura 2.8 Esquema agitador MSMT [6]

2.1.5. Agitador Advanced Semi-solid Casting Technology (ASCT) [7]

En este proceso el metal fundido se mantiene a una temperatura determinada en un horno.

Despus se vierte en un crisol una cantidad especfica del metal. Refrigeradores y

agitadores se sumergen en el metal fundido. Estos giran mientras se deslizan a travs del

metal en una trayectoria de conjunto, lo que permite la obtencin de un lodo semislido

uniforme. La Figura 2.9 muestra una visin general del proceso. La dificultad del proceso es

cmo crear una mezcla semislida con un mayor grado de aplicabilidad a la conformacin.

En el proceso de produccin convencional, lo habitual, es que se controle la temperatura del

metal fundido directamente antes de su formacin, pero la presencia en la aleacin de

aluminio de Mg, Cu o Si en cantidades diferentes, produce que a la misma temperatura

algunos componentes sean ms slidos que otros.

Diseo de un sistema de agitacin mecnica

isotrmico para la obtencin de lodo semislido

23

Figura 2.9 Esquema agitador ASCT [7]

La Figura 2.10 muestra las diferencias de fraccin slida para las diferentes temperaturas.

Para producir un lodo semislido que no se vea afectado por el grado de solidificacin de

cada material el control se hace durante el proceso de agitacin como se puede observar en

la Figura 2.11. El dispositivo de medicin se compone de una unidad de medida de

viscosidad inmersa en el metal fundido, una clula de carga vinculada a las medidas de la

carga, y un amplificador, lo que aumenta la tensin distorsionada de la clula de carga. El

aumento de la viscosidad cinemtica debido a la mayor solidez del metal fundido hace

produce una fuerza en los agitadores. Esta fuerza es detectada por la clula de carga, y

amplificada y transformada por el amplificador. La realizacin de estas medidas durante el

proceso de agitacin y el enfriamiento del semislidos significan que el proceso puede ser

detenido cuando el lodo llega a la viscosidad necesaria, lo que permite una mezcla de

viscosidad uniforme.

Diseo de un sistema de agitacin mecnica

isotrmico para la obtencin de lodo semislido

24

Figura 2.10 Diferencias de solidificacin de materiales [7]

Figura 2.11 Esquema de medidor de viscosidad [7]

Diseo de un sistema de agitacin mecnica

isotrmico para la obtencin de lodo semislido

25

2.2. Sistema de medida de la viscosidad [www2]

Los viscosmetros rotacionales constan bsicamente de dos partes que se encuentran

separadas por el fluido a estudiar. Estas partes pueden ser dos cilindros, dos superficies

paralelas, una superficie y un cono de pequeo ngulo, un rotor en el interior de un cilindro.

El movimiento de una de estas partes provoca la aparicin de un gradiente de velocidades a

lo largo del fluido. Para determinar la viscosidad del fluido se mide el esfuerzo necesario

para producir una determinada velocidad angular. Este tipo de viscosmetros son muy

verstiles y pueden ser utilizados para fluidos no Newtonianos, aunque su principal

inconveniente es el precio.

Los tipos de viscosmetros ms utilizados son los viscosmetros de cilindros concntricos,

viscosmetros de placas paralelas y viscosmetros de cono-placa [www2]. En el sistema de

conformado Rheocasting el utilizado es el viscosmetro de cilindros concntricos.

2.2.1. Viscosmetros de cilindros concntricos

Los primeros viscosmetros rotacionales fueron de cilindros concntricos; constan de dos

cilindros concntricos, uno exterior hueco y otro interior macizo. Por el movimiento de uno

de los cilindros se genera una cizalla en el lquido situado en el espacio anular.

Este tipo de instrumentos pueden realizar las medidas de dos formas:

- Haciendo girar uno de los elementos con un cierto par de fuerzas y midiendo la

velocidad de giro provocada.

- Provocando una velocidad de giro en uno de los elementos y midiendo el par de

fuerzas opuesto.

Ambos mtodos ya fueron estudiados antes de la Segunda Guerra Mundial, y sus

fundamentos fueron introducidos por Couette en 1888, en cuyo honor, al flujo provocado

entre los cilindros concntricos (Figura 2.12), se denomina Flujo de Couette [www2].

En la mayora de los casos, el equipo se disea de manera que la distancia entre los dos

cilindros sea lo suficientemente pequea como para que la velocidad de deformacin sea

aproximadamente constante a lo largo del espacio anular, al igual que el esfuerzo de

deformacin.

Diseo de un sistema de agitacin mecnica

isotrmico para la obtencin de lodo semislido

26

Figura 2.12 Esquema de viscosmetro de cilindros concntricos [www2].

2.2.2. Viscosmetros de placas paralelas.

En este caso el fluido se encuentra entre dos placas paralelas, la superior gira (Figura 2.13)

y la inferior permanece inmvil. Los elementos de fluido cercanos a la placa mvil tendrn

una velocidad superior a la que tienen los que se encuentran prximos a la placa fija. As

pues, la cizalla se produce desde la placa de abajo hacia la de arriba. Al igual que en los

viscosmetros de cono-placa, este tipo de instrumentos son fciles de limpiar y requieren

pequeas cantidades de muestra. La capacidad de fijar el espesor de muestra (GAP) de

acuerdo a las caractersticas de la misma es una ventaja en suspensiones de partculas de

gran tamao o en lquidos que tienden a ser expulsados fuera de las placas. Sin embargo la

viscosidad de la muestra es difcil de evaluar ya que la velocidad de cizalla cambia de

acuerdo a la distancia al centro de la placa [www2].

Diseo de un sistema de agitacin mecnica

isotrmico para la obtencin de lodo semislido

27

Figura 2.13 Esquema de viscosmetro de placas paralelas [www4].

2.2.3. Viscosmetro de cono-placa

Su funcionamiento se basa en la cizalla presente en un lquido situado en el espacio

comprendido entre un cono y una placa, siendo el ngulo () entre ambos muy pequeo

(inferior a 4, ya que para ngulos mayores, los clculos se complicaran excesivamente).

En la Figura 2.14 se muestra de forma exagerada la geometra del sistema. Si el cono gira

con cierta velocidad angular (), se generar un movimiento de rotacin en el fluido de tal

forma que ste girar a una velocidad mayor cerca de las paredes del cono.

Todos los instrumentos de cono-placa permiten extraer el cono para un cambio de la

muestra, lo que facilita en muchos casos la limpieza del mismo, siendo sta, junto con la

pequea cantidad de muestra necesaria las principales ventajas que presentan este tipo de

equipos. En la mayora de los viscosmetros rotacionales la velocidad de cizalla cambia con

la distancia al centro de rotacin. Sin embargo, en el viscosmetro de cono-placa la

velocidad de cizalla a lo largo del espaciado del cono es constante, ya que el espaciado

entre el cono y el plato aumenta al aumentar la distancia al centro [www2].

Diseo de un sistema de agitacin mecnica

isotrmico para la obtencin de lodo semislido

28

Figura 2.14 Esquema de viscosmetro de cono-placa [www2].

2.2.4. Otros viscosmetros rotacionales

Existen viscosmetros comerciales (Brookfield, Ikavisc,) que emplean como accesorios de

medida que giran en el interior del fluido discos, paletas y otros accesorios de diversa

geometra. Las geometras no estndar son difciles de estudiar. Concretamente para el

viscosmetro Brookfield se han desarrollado ecuaciones que incluyen correcciones para

fluidos no newtonianos. Independientemente de la geometra del accesorio, prcticamente

todos estos viscosmetros basan su medida en la fuerza necesaria para hacer girar un

accesorio en el interior del fluido a una velocidad de giro dada [www2].

2.2.5. Resultados destacables del anlisis bibliogrfico

Una vez analizados todos los procesos existentes basados en la agitacin mecnica del

lodo se ha seleccionado como base para el inicio del estudio de este proyecto el proceso

Semisolid Rheocasting SSR, por su simplicidad de diseo as como las posibilidades que

ofrece el mismo de ser mejorado.

Diseo de un sistema de agitacin mecnica

isotrmico para la obtencin de lodo semislido

29

3. Seleccin de materiales y componentes del

agitador mecnico

3.1. Material del agitador

Con el objetivo de iniciar el diseo del prototipo se ha procedido a la seleccin de los

materiales.

3.1.1. Seleccin de material

Con el objetivo de encontrar el material que ms se ajuste a nuestras necesidades se han

estudiados diferentes aleaciones de cobre-berilio de entre todas ellas la que mejor se ajusta

por sus caractersticas es la de denominacin industrial PROTHERM.

3.1.2. Propiedades del Cobre-Berilio

La aleacin PROTHERM es una aleacin de cobre berilio de alta conductividad y

moderada resistencia fabricada por Brush Wellman Inc., para moldes cuyas

caractersticas fsicas se muestran en la Tabla 3.1. Sus principales caractersticas

incluyen (Anexo II).

extremadamente alta conductividad trmica.

excelente resistencia a la corrosin.

buena pulibilidad y mecanibilidad.

buena resistencia contra las melladuras.

excelente capacidad de soldadura.

transferencia de calor rpida e uniforme.

resistencia a altas temperaturas.

posibilidad de utilizar recubrimientos de superficie.

para obtener una mayor resistencia al desgaste.

Diseo de un sistema de agitacin mecnica

isotrmico para la obtencin de lodo semislido

30

Tabla 3.1. Propiedades fsicas de la aleacin cobre-berilio

Temperatura 20C 200C 300C

Densidad

(kg/m3) 8 820 8 737 8 682

Mdulo de

Elasticidad

(N/mm2)

138 400 131 000 117 200

Coeficiente de

expansin trmica

de C a 20C

17,2 x 106 18 x 106

Conductividad

Trmica

W(mC)

-1

245 268 275

Calor especfico

J(kgC)

-1

380 480 535

Su dureza tras ser templado es aproximadamente 20 HRC.

3.1.3. Clculo de flujo de calor

En este apartado se procede al clculo del flujo de calor del agitador. El agitador estar

fabricado de una aleacin de cobre-berilio como ya se ha comentado en el apartado 3.1.1.

El modo de funcionamiento es el siguiente: El agitador se introduce dentro de un crisol que

contiene aluminio en estado lquido, a una temperatura de 650C aproximadamente. Este

agitador, hueco en su interior, ser llenado de agua a 22C aproximadamente para evitar un

calentamiento excesivo y as obtener una correcta refrigeracin. El agua estar circulando

continuamente a travs de un circuito, manteniendo as una temperatura ptima para

nuestro proceso.

Las ecuaciones utilizadas para el clculo de flujo de calor son:

=

1-1c

R

T

= w (Ecuacin 1)

R

1

=

1

L

_

1

2n

1

h

1

+

In

r

2

r

1

2nK

Cu-bc

+

1

2n

2

h

2

_ (Ecuacin 2)

Diseo de un sistema de agitacin mecnica

isotrmico para la obtencin de lodo semislido

31

Donde:

: Flujo de calor.

Ti: Temperatura interior.

Te: Temperatura exterior.

R

T

: Resistividad trmica de los materiales.

h: Coeficiente transferencia de calor.

k: Conductividad trmica.

L: Longitud de la barra en contacto con el material.

Se ha tomado como referencia el agitador SSR de IDRA CASTING MACHINES,

manteniendo su longitud, aumentado los dimetros y disminuyendo el espesor del agitador

para conseguir una mejor refrigeracin del sistema.

Figura 3.1 Esquema de agitador cobre-berilio

Diseo de un sistema de agitacin mecnica

isotrmico para la obtencin de lodo semislido

32

Sistema SSR

Ti = 22 C

Te = 650 C

r

1

= 40.5 mm

r

2

= 46.5 mm

L = 459 mm

Para calcular el coeficiente de transferencia de calor del agua y del cobre-berilio se han

utilizado los grficos siguiente [8]:

En la Figura 3.2 muestra que para una temperatura de 650C aproximadamente el tiempo

que est sumergida la barra en el lodo es alrededor de 100 segundos, por lo tanto tomamos

este valor para poder aplicarlo en los siguientes grficos.

Figura 3.2 Temperatura calculada en experimento en funcin del tiempo [8]

Diseo de un sistema de agitacin mecnica

isotrmico para la obtencin de lodo semislido

33

En la Figura 3.3 se muestra el grfico con los valores del coeficiente de transferencia de

calor entre el metal del agitador (Cobre-berilio) y el agua en funcin del tiempo. El valor

obtenido es alrededor de 2000

w

m

2

K

w(m

2

K)

-1

.

Figura 3.3 Coeficiente de transferencia de calor entre metal y agua en funcin del

tiempo [8]

La Figura 3.4 muestra el valor del coeficiente de transferencia de calor entre un metal

(aluminio lquido en nuestro caso) y otro metal con base de cobre (cobre-berilio) en funcin

del tiempo. Para 100 segundos el coeficiente de transferencia de calor es aproximadamente

de 800

w

m

2

K

segn el experimento en el que se basan estos datos.

Diseo de un sistema de agitacin mecnica

isotrmico para la obtencin de lodo semislido

34

Figura 3.4 Coeficiente de transferencia de calor entre metal y metal con base de cobre en

funcin del tiempo [8].

Por lo tanto los valores de transferencia de calor son:

h

1=

2000

w

m

2

K

(entre agua y cobre-berilio)

h

2=

800

w

m

2

K

(entre cobre-berilio y aluminio)

Una vez se han conseguidos estos valores se procede al clculo del flujo de calor.

=

Ii Ic

R

1

=

22 6Su

u,1S8

= 4551, 25 W

R

1

=

1

I

_

1

2nr

1

1

+

ln

r

2

r

1

2nK

Cu-bc

+

1

2nr

2

2

_ = u,1S8

Diseo de un sistema de agitacin mecnica

isotrmico para la obtencin de lodo semislido

35

El flujo de calor para la aleacin estudiada es de -45516,25 W este valor nos lleva a la

conclusin de que esta aleacin es correcta para conseguir una buena refrigeracin.

3.1.4. Clculos para un correcto funcionamiento del agitador en el interior del

aluminio

Al cambiar los dimetros del agitador se ha procedido a los clculos pertinentes para

comprobar el lmite de profundidad al que puede estar sumergido el agitador.

En primer lugar se ha determinado el volumen que tendr el agitador utilizando las

ecuaciones 3 y 4.

El agitador est dividido en dos partes, una parte tiene forma cilndrica y la otra parte tiene

forma cnica.

Parte cilndrica:

I = nr

2

(Ecuacin 3)

V= 3016,05 cm

3

Parte cnica:

I =

n

2

h

3

(Ecuacin 4)

V= 33,96 cm

3

El volumen total del agitador ser la suma de los dos volmenes, V

total

= 3050.01 cm

3

.

Debido a su forma irregular el crisol se ha considerado que es cilndrico a pesar de que

tenga forma trapezoidal. Se han tomado como referencia las medidas del crisol estndar

utilizado en el proceso SSR, pero sobredimensionando el radio superior e inferior en

proporcin al aumento del radio exterior del agitador, es decir, 18 mm para cada radio.

Se ha realizado una media del radio superior e inferior.

r

1

= 9,8 cm

r

2

= 6,S cm

r =

9,8 +6,S

2

= 8.uS cm; 8. 5 mm

Diseo de un sistema de agitacin mecnica

isotrmico para la obtencin de lodo semislido

36

A partir de aqu se procede a los clculos para diferentes cantidades de aluminio.

Para calcular el volumen del aluminio se utiliza la ecuacin 5:

p =

m

v

(Ecuacin 5)

Donde

p = densidad

m = masa

I = volumen

Sabiendo la masa y la densidad se despeja el volumen.

I =

m

p

Para calcular la altura a la que alcanza el aluminio dentro del crisol en funcin de volumen

de aluminio se ha utilizado la frmula del volumen del cilindro.

I = nr

2

(Ecuacin 3) despejando la

La Tabla 3.2 nos muestra todos los clculos para las diferentes cantidades de lodo de

aluminio.

Con los parmetros de la Tabla 3.2 se determinara la longitud del agitador sumergido en el

caldo. El agitador debe estar a 2 cm del fondo del crisol evitando el contacto con este. Se

han restado 1.5 cm que es la altura del cono.

Como ejemplo para 2500 gramos de aluminio:

uI. sInugtudo

2 cm1.S cm = 1,1 cm; 11mm

de igual forma se realizar para cada masa de aluminio.

Diseo de un sistema de agitacin mecnica

isotrmico para la obtencin de lodo semislido

37

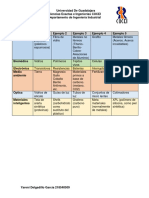

Tabla 3.2. Clculos del agitador sumergido en el lodo de aluminio

m Al.

(gr)

p Al.

(gr/cm

3

)

I Al.

(cm

3

)

Al. sin

agitador

(cm)

a la que

est

sumergido

el

agitador

(cm)

r

agitador

(cm)

I

cono

(cm

3

)

I

agitador

inmerso

(cm

3

)

I

total

(cm

3

)

Al.

con

agitador

(cm)

2500 2,67 936 4,60 1,1 4,65 33,96 75 1045 5

3000 2,67 1124 5,52 2,0 4,65 33,96 137 1295 6

3500 2,67 1311 6,44 2,9 4,65 33,96 200 1545 8

4000 2,67 1498 7,36 3,9 4,65 33,96 262 1794 9

4500 2,67 1685 8,28 4,8 4,65 33,96 325 2044 10

5000 2,67 1873 9,20 5,7 4,65 33,96 387 2294 11

5500 2,67 2060 10,12 6,6 4,65 33,96 450 2544 13

6000 2,67 2247 11,04 7,5 4,65 33,96 512 2793 14

6500 2,67 2434 11,96 8,5 4,65 33,96 575 3043 15

7000 2,67 2622 12,88 9,4 4,65 33,96 637 3293 16

7500 2,67 2809 13,80 10,3 4,65 33,96 700 3543 17

8000 2,67 2996 14,73 11,2 4,65 33,96 762 3792 19

8500 2,67 3184 15,65 12,1 4,65 33,96 825 4042 20

9000 2,67 3371 16,57 13,1 4,65 33,96 887 4292 21

10000 2,67 3745 18,41 14,9 4,65 33,96 1012 4791 24

10500 2,67 3933 19,33 15,8 4,65 33,96 1075 5041 25

Diseo de un sistema de agitacin mecnica

isotrmico para la obtencin de lodo semislido

38

Para el clculo del volumen de agitador inmerso se ha utilizado la ecuacin 3:

I = nr

2

(Ecuacin 3)

el valor de h es la longitud de cilindro sumergido en el caldo de aluminio.

Para el volumen total se realiza la suma del volumen de aluminio, el volumen del agitador

inmerso y el volumen del cono.

Finalmente se obtiene como resultado la altura que alcanzar la masa de aluminio con el

agitador en su interior.

La cota mxima del caldo de aluminio es de 260 mm, alturas por encima de esta

provocaran el derrame de caldo de aluminio.

La masa mxima de aluminio con la que se puede hacer la agitacin es de 10,5 kg, al

introducir el agitador en el aluminio este sube hasta alcanzar una altura de 250 mm,

teniendo 10 mm de margen de seguridad antes de que se derrame el caldo de aluminio.

Con 11 kg de aluminio la altura que alcanzara sera de 260 mm coincidiendo con el lmite

de capacidad del crisol, provocando que el aluminio se derrame al poner en marcha la

agitacin.

En la Figura 3.5 se muestra un esquema donde se puede observar el desplazamiento del

volumen de aluminio al introducir el agitador en su interior.

Figura 3.5 Esquema de altura obtenida

Diseo de un sistema de agitacin mecnica

isotrmico para la obtencin de lodo semislido

39

Para saber la altura a la que debe estar el nivel del agua en el interior del agitador

dependiendo de la cantidad de aluminio que se encuentra en el interior del crisol, se han

realizado los siguientes clculos, siendo h la altura:

Al. con ogitoJor 2cm (olturo o lo quc cst cl ogitoJor Jcl onJo Jcl crisol)

u.6cm (cspcsor Jcl ogitoJor) =

o lo quc Jcbc cstor cl oguo como minimo Jcntro Jcl ogitoJor

Para 10500 gramos de Aluminio

2Scm2cmu,6cm = 22,4 cm; 224 mm

El volumen de agua que se tendr como mnimo en el interior del agitador se calcula

utilizando la ecuacin 3 desestimando la forma cnica, tratando todo el agitador como

cilndrico, para esta frmula utilizaremos el radio interior del agitador.

I = n (4.uS cm)

2

22,4 cm = 11S4,27 cm

3

El volumen del agua en el interior del agitador aumentar al introducir las varillas de los

conductos de entrada y salida de agua este volumen es desestimado ser mnimo, estas

varillas de refrigeracin sern de un dimetro muy pequeo y aumentar muy poco el

volumen.

Finalmente se ha decidido que el agitador est prcticamente lleno de agua en su interior

para conseguir la mxima refrigeracin posible, sin que se supere el lmite superior evitando

posibles fugas. Esta altura ser de 419 mm a partir del cilindro dejando 25 mm de margen

hasta llegar al plato de refrigeracin.

3.2. Seleccin electrobomba del sistema de refrigeracin y

conductos

Este diseo de agitador estar provisto de una entrada y una salida de agua. El agua del

interior del agitador debe tener una recirculacin constante para conseguir que se mantenga

a la temperatura.

Diseo de un sistema de agitacin mecnica

isotrmico para la obtencin de lodo semislido

40

Figura 3.6 Circulacin de agua dentro del agitador.

3.2.1. Conductos de refrigeracin

El clculo del caudal de agua viene expresado por la ecuacin de continuidad:

= I S (Ecuacin 6)

= Caudal (m

3

s

-1

)

I = Velocidad (m s

-1

)

S = Seccin (m

2

)

Para que se mantenga el nivel interior de agua del agitador a un nivel constante, Q

1

debe

ser igual a Q

2

, en este caso las secciones de entrada y salida sern las mismas, por lo tanto

la velocidad tambin.

Para una adaptacin adecuada al nuevo diseo de agitador los conductos deben tener un

dimetro de 5 mm.

3.2.2. Electrobomba de refrigeracin

Es necesaria una electrobomba que genere un caudal constante para refrigerar el sistema.

Se ha calcula el volumen de agua en el interior del agitador. Para ello se utiliza la ecuacin

3 para la seccin cilndrica y la ecuacin 4 para la forma cnica.

Diseo de un sistema de agitacin mecnica

isotrmico para la obtencin de lodo semislido

41

I = nr

2

(Ecuacin 3) = 41.9cm; 419mm

I =

n

2

h

3

(Ecuacin 4) = u.9 cm; 9mm

I

putc cIindcu

= 21S9,1cm

3

I

putc concu

= 1S,4S cm

3

I

totuI

= I

putc cIindcu

+I

putc concu

= 2174,SScm

3

= 2,17 litros

Una vez calculado el volumen de agua que hay que mantener dentro del agitador se ha

seleccionado una electrobomba marca Saer modelo M400 (Anexo III) que cumple con las

exigencias del sistema de refrigeracin. Se utilizarn dos bombas de este tipo, una para la

entrada de agua y otra para la salida, manteniendo as los mismos caudales de entra y

salida.

La Tabla 3.3 muestra las caractersticas principales de este tipo de bombas.

Tabla 3.3. Caractersticas de electrobomba marca Saer modelo M400 C

Caudal / m

3

9.6

Altura / m 52

Temp. lquido bombeado / Entre -15 y +50

Presin mxima de func. / bor 8

Temp. ambiente mxima / 40

Alimentacin (50Hz) / I 1230

Potencia mxima / Kw 1,9

Potencia nominal / Kw 1,1

Diseo de un sistema de agitacin mecnica

isotrmico para la obtencin de lodo semislido

42

La bomba debe cambiar el agua del interior del agitador cada segundo, consiguindose que

la temperatura del agua se mantenga a una temperatura constante (22C), en un segundo

no hay tiempo suficiente para que se caliente el agua de una manera excesiva. Para que

esto sea posible, la bomba debe sacar el volumen total de agua del interior del agitador, que

es 2174 cm

3

. La bomba seleccionada saca un caudal mximo de 2666 cm

3

/s es regulada

por un potencimetro es idnea para el volumen de agua interior del agitador requerido.

La Tabla 3.4 muestra las medidas en mm y el peso del motor seleccionado esquematizado

en la Figura 3.7.

Tabla 3.4 Dimensiones y peso de electrobomba marca Saer modelo M400 C (Anexo III)

DNA DNM f a b n1 n2 H h1 h2 w d

G11/2 G11/4 246,5 160,5 168,5 180 228 235 120 233 180 11

Figura 3.7 Esquema de electrobomba Saer modelo M400 C.

3.2.3. Convertidor de frecuencia de la electrobomba

Las electrobombas son complementadas con un convertidor de frecuencia para poder

regular su velocidad, de la longitud de los conductos de entrada y salida, y otros factores

que varen las condiciones generales.

Diseo de un sistema de agitacin mecnica

isotrmico para la obtencin de lodo semislido

43

El convertidor de frecuencia seleccionado es el Delta VFD022S21E (Anexo IV) que es

compatible con la electrobomba Saer modelo M400 C por su potencia, esta puede ser hasta

2,2 Kw y su voltaje de entrada y frecuencia nominal de 230V y 50Hz.

Figura 3.8 Convertidor de frecuencia Delta VFD022S21E.

3.3. Platos de fijacin, transmisin de movimiento y

refrigeracin

Despus de varios diseos, se ha llegado a la conclusin de que lo ms efectivo para la

refrigeracin y la transmisin de movimiento rotacional del motor-agitador, es disear dos

platos entre los que circule agua. El plato superior permanecer fijo sin movimiento gracias a

un cojinete que tiene como funcin no transmitir el movimiento del motor y unos nervios que

permitan la fijacin. El plato inferior recibir el movimiento rotatorio del motor y estar fijado

directamente por la chaveta del motor con un ajuste que permita tener todo el sistema

totalmente fijo. En la Figura 3.9 se puede observar el montaje de los dos platos.

Diseo de un sistema de agitacin mecnica

isotrmico para la obtencin de lodo semislido

44

Figura 3.9 Plato inferior y superior montados

3.3.1. Seleccin del material del plato

Se ha seleccionado el mismo material del agitador (cobre-berilio) para evitar problemas de

corrosin. El material seleccionado se adecua perfectamente a las solicitaciones mecnicas

que tiene el plato.

3.3.2. Seleccin del rodamiento del plato superior

Para que el plato superior quede totalmente estanco se introduce un rodamiento rgido de

bolas de la marca SFK modelo 68105 (Anexo V), que por sus dimensiones es ideal para el

sistema.

En la figura 3.10 se observa las medidas y el esquema del rodamiento.

Este rodamiento aguanta hasta 38.000 rpm, y estar unido al plato superior por un ajuste

adecuado de manera que quede totalmente fijo.

Diseo de un sistema de agitacin mecnica

isotrmico para la obtencin de lodo semislido

45

Figura 3.10 Esquema medidas rodamiento SFK modelo 68105

3.4. Material de las juntas

Las juntas ubicadas entre los dos platos, tienen como misin, mantener totalmente estancas

las ranuras de refrigeracin del plato. Tambin deben resistir el rozamiento que hay entre las

dos piezas puesto que el plato inferior estar en continuo movimiento de rotacin respecto a

la pieza superior que permanecer totalmente fija.

En la Figura 3.11 se puede observar la ubicacin de las juntas. Este esquema sirve tanto

para el plato superior como para el inferior, puesto que las juntas y las ranuras de

conduccin estn a la misma distancia en ambos platos.

Figura 3.11 Posicionamiento de las juntas en el plato superior.

Diseo de un sistema de agitacin mecnica

isotrmico para la obtencin de lodo semislido

46

3.4.1. Seleccin de material de las juntas de los platos

Debido a las exigencias de las juntas, se ha seleccionado un material con un bajo

coeficiente de friccin, que mantenga una buena estanqueidad y no se deteriore fcilmente.

El material que mejor cumple estos requisitos es el Polietileno de Ultra Alto Peso Molecular

(UHMW) se han tomado como referencia las propiedades de un polietileno de Industrias JQ

ya que era idneo para nuestros requisitos.

3.4.2. Aplicaciones, caractersticas y propiedades del polietileno de Ultra Peso

Molecular (UHMW) [www3].

El polietileno es un material termoplstico no polar semicristalino, utilizado para la

fabricacin de semielaborados. Empleado en la industria en general por su versatilidad de

usos, posee excelentes cualidades de aislamiento elctrico, son prcticamente insolubles en

casi todos los disolventes orgnicos, inodoros, inspidos e indiferentes fisiolgicamente.

Por sus buenas propiedades de deslizamiento es el plstico ms utilizado para la

construccin de piezas que estn sometidas a friccin mecnica.

Debido a su ultra alto peso molecular posee mejores propiedades de resistencia al desgaste

y abrasin que el polietileno de alto peso molecular.

Caractersticas del polietileno de Ultra Peso Molecular (UHMW)

Rango de temperatura de trabajo -100C +80C.

Mejor resistencia al desgaste que el polietileno de alto peso molecular.

Buena resistencia al impacto incluso a bajas temperaturas.

Bajo coeficiente de friccin.

Resistencia a la abrasin.

Fisiolgicamente inerte.

Liviano e irrompible.

Resistente a las bajas temperaturas.

Muy baja absorcin de agua.

Resistente a agentes qumicos corrosivos como ser cido sulfrico, etc

Propiedades del polietileno de Ultra Peso Molecular (UHMW)

Las propiedades que ms nos interesan para nuestras juntas de polietileno son las

propiedades mecnicas y trmicas, las cuales se pueden observar en la Tabla 3.5 y 3.6

Diseo de un sistema de agitacin mecnica

isotrmico para la obtencin de lodo semislido

47

Tabla 3.5 Propiedades mecnicas del polietileno de Ultra Peso Molecular (UHMW)

Propiedades mecnicas a 23C Valores

Peso especfico (gr/cm

3

) 0.93

Resistencia al traccin (Kg/cm) 200/-

Resistencia a la compresin (Kg/cm) 45/80

Resistencia a la flexin (Kg/cm) -

Resistencia la choque sin entalla (Kgcm/cm) No rompe

Alargamiento a la rotura (%)

> 350

Mdulo de elasticidad (traccin)

6000

Dureza (Kg/cm)

61 - 64

Coeficiente de roce esttico S/Acero

0.20 - 0.25

Coeficiente de roce dinmico S/Acero

0.15 - 0.20

Resistencia al desgaste por roce

Muy buena

Tabla 3.6 Propiedades trmicas del polietileno de Ultra Alto Peso Molecular (UHMW)

Propiedades trmicas

Valores

Calor especfico (Kcal/KgC) 0.54

Temperatura de flexin B/carga (18.5Kg/cm) (C) 46

Temperatura de uso continuo de aire (C) -30 a 80

Temperatura de fusin (C) 130

Coeficiente de dilatacin lineal de 23 a 1 (por C) 0.0002

Diseo de un sistema de agitacin mecnica

isotrmico para la obtencin de lodo semislido

48

3.5. Seleccin del motor del sistema

El motor tiene como funcin transmitir un movimiento rotacional al agitador a travs del plato

al cual estar fijado. Este motor debe ser de velocidad regulable para de esta forma poder

variar la velocidad de rotacin en funcin de las necesidades de cada usuario.

Para la seleccin de este motor se ha tomado como referencia el motor del equipo SSR.

3.5.1. Motor rotacional y agitacin

El motor ms adecuado para el sistema es un motor rotacional ABB modelo M3BP 90 L 4

(Anexo VI) con unas caractersticas similares al motor del equipo SSR en el que el motor a

un funcionamiento al 100% a 50 Hz produce 1350 vueltas/min, este motor debe tener ms

de potencia dado que deber mover un agitador de ms peso y lleno de agua. Las

caractersticas son las siguientes:

Tabla 3.7 Caractersticas del motor

Tipo M3BP 90 L 4

Potencia de salida / Kw 1.1

Velocidad rotacin / :uclt.min 1435

Intensidad / A 2.3

Par nominal / Nm 7.3

Peso / Kg 25

Frecuencia / Ez 50

Voltaje / I 400

Polos 4

Dimetro de salida del eje / mm 25

Longitud extensin del eje / mm 50

Material Hierro fundido

Diseo de un sistema de agitacin mecnica

isotrmico para la obtencin de lodo semislido

49

El motor tiene una longitud de eje adecuada para que puedan ir anclados los platos que lo

unirn con el agitador teniendo en cuenta el espesor de ambos. La Tabla 3.8 muestra las

medidas del motor en mm y la Figura 3.12 muestra el esquema del mismo en mm.

Tabla 3.8 Caractersticas del motor (Anexo VI)

Tip. AC AD D DB E EG F G GD HE L LA M N P S T

90 180 150 25 M8 50 19 8 20 7 200 335 10 165 130 200 12 3.5

3.12 Esquema del motor M3BP 90 L 4

La Figura 3.13 muestra de forma esquemtica el conjunto y el posicionamiento de cada

pieza.

Diseo de un sistema de agitacin mecnica

isotrmico para la obtencin de lodo semislido

50

Figura 3.13 Esquema del conjunto del agitador

3.5.2. Convertidor de frecuencia del motor

Se aade al motor rotacional un convertidor de frecuencia previendo que en funcin de la

carga de aluminio, el tiempo de agitacin y otros parmetros como una velocidad mayor o

menor.

El convertidor de frecuencia tiene como funcin regular la frecuencia de la corriente aplicada

al motor, logrando con ello modificar su velocidad. Sin embargo, se debe tener presente que

el cambio de frecuencia debe estar acompaado por un cambio de la tensin aplicada, para

no saturar el flujo magntico del rotor.

Se ha seleccionado un convertidor VFKB IP 65 de Soler & Palau (Anexo VII) para motores

trifsicos de 0.37 a 4Kw (Figura 3.14).

Las caractersticas ms destacables del convertidor se muestran en la Tabla 3.7

Diseo de un sistema de agitacin mecnica

isotrmico para la obtencin de lodo semislido

51

Tabla 3.7 Caractersticas del convertidor de frecuencia VFKB IP.

Potencia motor (Kw) Intensidad mxima (A) Peso (Kg)

1.1 3.4 4.7

Figura 3.14 Convertidor de frecuencia VFKB IP 65.

Diseo de un sistema de agitacin mecnica

isotrmico para la obtencin de lodo semislido

52

4. Diseo del sistema de agitacin isotrmico

En este apartado se aclara los motivos por los cuales se ha diseado de una manera

especfica cada uno de los componentes y por qu se han escogido algunas de las piezas

estandarizadas. Para el diseo y ensamblaje de las piezas se ha utilizado Unigraphics NX6.

4.1. Diseo del plato de fijacin, transmisin de movimiento y

refrigeracin

Esta es una de las piezas ms importante de todo el agitador, transmite el movimiento del

motor a la barra agitadora y permite su refrigeracin conduciendo en su interior agua de

manera estanca.

El plato consta de dos partes, una parte superior que permanece fija y una parte inferior que

es la que permite la transmisin de movimiento. En la Figura 4.1 se puede observar el

montaje de los dos platos.

Figura 4.1 Seccin del conjunto plato inferior y superior.

Diseo de un sistema de agitacin mecnica

isotrmico para la obtencin de lodo semislido

53

Como se puede ver en la Figura 4.1 el plato superior tiene dos boquillas en sus laterales,

que son las que dan paso a los conductos de entrada y salida del agua al interior de los

platos.

El agua se introduce por la boquilla de entrada propulsada por una electrobomba a una

presin idnea, haciendo que llegue a la ranura de entrada de agua (dimetro menor). El

plato inferior est en continua rotacin, transmitiendo el movimiento del motor al agitador. La

Figura 4.2 muestra los conductos que forman las dos piezas unidas y por donde ir el agua

hasta llegar al interior del agitador.

Cuando se unen los dos platos, las ranuras exteriores formarn el conducto de salida de

agua, y las ranuras interiores forman el conducto de entrada de agua.

Figura 4.2 Vista de conductos formados por la unin de los platos

4.1.1. Plato superior

El plato superior permanece totalmente fijo una vez montado. La Figura 4.3 muestra el

esquema del plato superior y su diseo.

Diseo de un sistema de agitacin mecnica

isotrmico para la obtencin de lodo semislido

54

Figura 4.3 Esquema plato superior

Se puede observar exteriormente que una cara contiene varias ranuras. La primera ranura

empezando del dimetro mayor al menor, es una ranura para la ubicacin de una junta de

polietileno, evitando la fuga de agua en la unin de los conductos. La siguiente ranura tiene

un perfil semicircular de dimetro 5mm, y es la ranura que unida al otro plato, formar el

conducto de salida de agua. La ranura que le sigue es otra junta de polietileno, y despus se

encuentra la ranura semicircular de 5mm que formar el conducto de entrada de agua. Para

acabar se monta una ltima junta, dejando totalmente estanco el sistema.

En las ranuras de conduccin de agua hay dos orificios. El orificio que est en la ranura

exterior es el de salida de agua, y el que est en la ranura interior es el de entrada de agua.

Comunican con las boquillas de entrada y salida de agua. Se ha dado esta forma a las

boquillas para que al conectar los conductos que conducen el agua de la electrobomba al

plato se puedan fijar con unos clips y queden conectados de una manera segura.

En la Figura 4.4 se puede ver que en el interior de este plato hay unos taladros que van

desde las boquillas hasta los orificios correspondientes (conductos de entrada y salida),

provocando un ngulo de 90, permitiendo la circulacin de agua hasta llegar al plato

inferior.

Diseo de un sistema de agitacin mecnica

isotrmico para la obtencin de lodo semislido

55

Figura 4.4 Plato superior seccionado

Por la cara inversa a las de las ranuras se ha fabricado un emplazamiento para el

rodamiento normalizado, por el cual pasar el eje y quedar ajustado, se ha diseado

evitando en todo momento la posible transmisin de movimiento rotacional del eje. En la

Figura 4.5 se muestra la ubicacin del rodamiento seleccionado.

Figura 4.5 Ubicacin del rodamiento en el plato superior

Para acabar con el diseo del plato superior, se ha provisto de unas pequeas hendiduras

circulares que tienen la funcin de asegurar que el plato queda totalmente en la misma

posicin y que no rota en ningn momento del proceso de agitacin, evitando as un posible

cruce de los conductos de entrada y salida que irn en las boquillas. El funcionamiento de

este sistema se explica en el apartado 4.5.

Diseo de un sistema de agitacin mecnica

isotrmico para la obtencin de lodo semislido

56

Figura 4.6 Hendiduras de fijacin del plato

Las dimensiones del diseo del plato superior estn en Anexo I (RQ-02).

4.1.2. Plato inferior

El plato inferior est en contacto directamente con el agitador isotrmico, el plato superior y

el eje del motor. La figura 4.7 muestra el diseo de este plato.

Figura 4.7 Diseo plato inferior (parte agitador)

Exteriormente se puede observar que una de las caras tiene una rosca interior (M95x2) que

es con la que se anclar al agitador. En la Figura 4.8 se observa la otra cara del plato. Est

Diseo de un sistema de agitacin mecnica

isotrmico para la obtencin de lodo semislido

57

compuesta por unas ranuras que coinciden con las ranuras del plato superior nombradas en

el apartado 4.1.1. formando los conductos interiores de entrada y salida de agua, y las

ranuras necesarias para las juntas de polietileno.

Figura 4.8 Diseo plato inferior (parte agitador)

En la seccin del plato (Figura 4.9) se observa como los orificios de entrada y salida de agua

acaban en un taladro. Estos son los que comunican el agua que entra por el plato superior y

la que habr en los conductos formados por la unin de los platos con el interior del

agitador. Estos taladros contienen una rosca para poder ensamblar un tubo de entrada y

otro de salida que repartirn de una manera adecuada el agua por el interior del agitador,

refrigerndolo.

Figura 4.9 Seccin plato inferior

Diseo de un sistema de agitacin mecnica

isotrmico para la obtencin de lodo semislido

58

Este plato recibe el movimiento directamente de la chaveta del motor, por lo tanto se ha

diseado un chavetero de la misma longitud que la chaveta para su ubicacin y una

transmisin de movimiento rotacional completa (Figura 4.10).

Figura 4.10 Chavetero plato inferior

Las dimensiones del diseo del plato inferior estn en Anexo I (RQ-07).

4.2. Diseo de las juntas ubicadas entre los platos de

refrigeracin

Las juntas de polietileno van ubicadas en la unin de los dos platos. Su funcin es

mantener estanco el circuito interior y aguantar el rozamiento entre las dos piezas. La figura

4.11 muestra la ubicacin de las juntas en el interior de los platos.

Diseo de un sistema de agitacin mecnica

isotrmico para la obtencin de lodo semislido

59

Figura 4.11 Ubicacin de las juntas entre los platos

El sistema tiene tres juntas. Una junta exterior para evitar la salida de agua por el dimetro

exterior de los platos, una junta intermedia para evitar la comunicacin entre el conducto de

entrada y salida y una ltima junta interior que evita las fugas por el dimetro interior de los

platos.

Las medidas de las juntas no son normalizadas, estas se tendrn que adaptar a unas cotas

especficas.

4.3. Diseo de la alimentacin del sistema refrigeracin

Tal y como se ha comentado en el apartado 4.1.2, en el plato inferior irn roscados dos

tubos que repartirn el agua en el agitador. Las medidas de estos tubos estn en los planos

RQ-08 y RQ-09 del Anexo I.

4.3.1. Tubo de entrada de agua en el agitador

Es el tubo que pertenece al orificio del conducto interior, el que est ms separado de las

paredes del agitador ser el conducto de entrada. Este va roscado al plato inferior con la

ayuda de unos planos a 180 que tiene en sus laterales para poder apretar o aflojar con una

Diseo de un sistema de agitacin mecnica

isotrmico para la obtencin de lodo semislido

60

llave especfica. La rosca del tubo es de M8x1,2 estandarizada. En la rosca se aadir tefln

para asegurar la estanqueidad. El dimetro interior del tubo es de 5mm.

Figura 4.12 Rosca y planos del conducto

La longitud del tubo de entrada de agua es de 420mm para poder llegar prcticamente a la

parte ms baja del agitador.

4.3.2. Tubo de salida de agua en el agitador

El tubo de salida va roscado al orificio del conducto exterior. Las medidas son exactamente

iguales que las del tubo de entrada de agua, nicamente cambia la longitud que en este

caso es de 65 mm, para poder aspirar el agua desde la parte superior del agitador,

provocando una continua circulacin de agua desde la parte inferior (conducto de entrada)

hasta la parte superior (conducto de salida).

En la Figura 4.13 se muestra el montaje de los tubos de entrada y salida de agua en el

conjunto.

Diseo de un sistema de agitacin mecnica

isotrmico para la obtencin de lodo semislido

61

Figura 4.13 Ubicacin de tubos en el sistema

4.4. Diseo de la barra agitadora

Una vez se ha seleccionado el material de la barra agitadora se procede al diseo de la

misma. Toma como base las medidas de la barra agitadora del equipo SSR Idra Casting y

se han modificado en funcin de las necesidades. Las medidas se pueden observar en el

plano RQ-10 del Anexo I.

Figura 4.14 Diseo barra agitadora.

Diseo de un sistema de agitacin mecnica

isotrmico para la obtencin de lodo semislido

62

Se ha aumentado el dimetro interior y exterior del agitador disminuyendo el espesor de las

paredes para que de esta manera, entre ms agua en el interior, produciendo una mejor

refrigeracin.

El agitador va collado al plato inferior por una rosca exterior M95X2. Para conseguir un

buen apriete de esta pieza se ha diseado unos planos a 180 (Figura 4.15) respecto al eje

del agitador en los cuales se colocar una herramienta especfica para esta funcin.

Figura 4.15 Planos para la fijacin del agitador.

Para mayor estanqueidad, el agitador se montar colocando cinta de tefln en la rosca. De

esta manera se aumenta la estanqueidad del sistema asegurando que no habr fugas

debido a la agitacin del agua.

Diseo de un sistema de agitacin mecnica

isotrmico para la obtencin de lodo semislido

63

Figura 4.16 Montaje agitador.

4.5. Diseo del nervio de fijacin al motor

El correcto funcionamiento del agitador se complementa con dos nervios fijados a bancada

(las medidas pueden variar en funcin de la ubicacin de bancada). Estos nervios van

soldados a bancada, su funcin es asegurar que el plato superior quede totalmente fijo y no

gire. Esto se consigue mediante unos tornillos M4 de cabeza hexagonal (Anexo VIII), un

tornillo para cada nervio (el largo de los tornillos depender de la distancia del nervio al

plato). La Figura 4.17 muestra la alineacin del nervio con el plato superior.

Diseo de un sistema de agitacin mecnica

isotrmico para la obtencin de lodo semislido

64

Figura 4.17 Alineacin hendidura semiesfrica y coliso del nervio.

El tornillo va fijado al coliso por dos arandelas o palomillas de M4 autoblocantes (Anexo VIII)

(evitan aflojarse por vibraciones) y dos tuercas de M4 estndares, fijndolo completamente

una vez haya encajado con la hendidura del plato superior y se tenga en la posicin y altura

adecuada.

Se ha hecho un coliso en el nervio para tener varias posiciones del plato superior, en funcin

de las necesidades de cada usuario.

El grosor del nervio puede ser modificado, aunque se debe tener en cuenta el largo de la

pieza y su altura para que no tenga ningn tipo de incidencia en el funcionamiento.

. Figura 4.18 Fijacin del plato superior.

Diseo de un sistema de agitacin mecnica

isotrmico para la obtencin de lodo semislido

65

4.6. Diseo de Ranura en eje del motor

El eje del motor deber estar mecanizado. Se debe hacer una ranura a una distancia

determinada para ubicar un anillo Seeger DSR (Anexo IX) para un eje de 25mm Las

medidas a las que debe estar la ranura se RQ-01 del Anexo I

La funcin de este anillo es mantener el conjunto totalmente ensamblado haciendo de tope

de las piezas.

Figura 4.19 Ranura en eje motor.

El anillo Seeger DSR est fabricado para trabajos pesados y ofrece una gran capacidad de

carga de empuje (Figura 4.20).

Figura 4.20 Anillo Seeger DSR.

Diseo de un sistema de agitacin mecnica

isotrmico para la obtencin de lodo semislido

66

4.7. Diseo del crisol

El crisol es el recipiente que recibe el metal fundido. Est hecho normalmente de grafito con

cierto contenido de arcilla y puede soportar altas temperaturas.

En este diseo de agitador isotrmico se ha aumentado la capacidad del crisol en

comparacin con el utilizado para el sistema SSR convencional. El motivo es el aumento de

dimensiones del agitador que trabaja en su interior. El agitador debe tener una cierta

distancia de seguridad respecto al crisol para que no contacte en ningn momento y

conseguir una agitacin ptima.

En plano RQ-11 del Anexo I se pueden observar las cotas del crisol y como tiene por los

lateras unas asas que sirven para su manipulacin con metal fundido. La altura del crisol y

las medidas de las asas se han conservado para conseguir que en caso de tener que hacer

modificaciones de mquinas, sean mnimas. La Figura 4.21 se muestra una imagen

simplificada del crisol.

Figura 4.21 Croquis del crisol.

Diseo de un sistema de agitacin mecnica

isotrmico para la obtencin de lodo semislido

67

5. Montaje de la mquina

Para el montaje de la mquina debe seguir unas pautas precisas para que quede bien

ensamblado.

Fase 1

Lo primero que se debe montar es el anillo Seeger DSR en la ranura del eje del motor con la

ayuda de unos alicates de punta que abren el anillo. Una vez est montado, se debe

introducir el plato superior en el eje del motor con la cara de las ranuras de refrigeracin en

la parte inferior. Previamente el rodamiento se debe haber introducido en plato superior, con

la ayuda de una maza y totalmente plano.

Se colocan las tres juntas en las ranuras del plato inferior. Acto seguido se monta el plato

inferior en la posicin adecuada para despus poder montar la chaveta.

Encaradas todas las piezas correctamente, se procede a introducir la chaveta del plato

inferior, que hace que quede totalmente ensamblado el sistema ya que va a un ajuste

especfico y una carga de 10KN para no exceder la carga mxima del anillo Seeger DSR

(10,3KN).

Antes de introducir la chaveta se debe prestar mxima atencin a las juntas ubicadas entre

los platos que deben estar bien alineadas.

Al introducir la chaveta y empujar el plato inferior contra el superior la arandela Seeger DSR

har de tope, consiguiendo de esta manera la unin total.

Figura 5.1 Fase 1 de montaje.

Diseo de un sistema de agitacin mecnica

isotrmico para la obtencin de lodo semislido

68

Fase 2

Una vez estn montados los platos con las juntas en su interior se deben roscar el tubo de

entrada de agua y el de salida. El tubo de entrada se rosca al orificio interior y el de salida al

exterior. Los tubos deben montarse con cinta de tefln en la rosca y apretar con una

herramienta especfica.

Colocados los tubos, se monta el agitador tambin con cinta de tefln en la rosca y apretado

con una herramienta especfica gracias a los planos laterales, quedando escondidos en su

interior el tubo de entrada y salida de agua.

Se debe comprobar que todas las roscas estn correctamente apretadas. La figura 5.2

muestra el montaje de las tres piezas roscadas.

Figura 5.2 Fase 2 de montaje.

Fase 3

En esta fase se deben colocar en lnea las hendiduras del plato superior y los tornillos de los

nervios. Se introducen las puntas de los tornillos en las hendiduras y se fijan a los nervios

de bancada con las arandelas y las tuercas. El plato superior queda totalmente fijado,