Professional Documents

Culture Documents

Estudio de Los Beneficios de Los Medios de Molienda Sobre La Recuperacion

Uploaded by

anruloCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Estudio de Los Beneficios de Los Medios de Molienda Sobre La Recuperacion

Uploaded by

anruloCopyright:

Available Formats

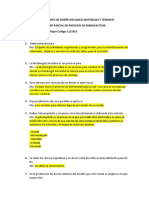

ESTUDIO DEL IMPACTO DEL USO DE DISTINTOS MEDIOS DE MOLIENDA SOBRE LA QUIMICA DE LA PULPA, LA CONCENTRACION Y RECUPERACION El ciclo de extraccin

de PGM El procesamiento tradicional para los minerales de minerales PGM supone la molienda hasta que el 80 por ciento pase la malla de 75 micras y posteriormente los sulfuros pasan a un proceso de concentracin por flotacin. El concentrado de sulfuro se somete posteriormente a la fundicin y conversin para producir una PGM-ricos en cobre/nquel, el llamado mate. El mate se trata hydrometalurgicamente para extraer los metales de base de los metales preciosos. Luego, los metales preciosos son refinados para separar los metales individuales (platino, paladio, rodio, rutenio, iridio, osmio y oro). Cada proceso de esta ruta tendr un impacto en los posteriores. Flotacin de minerales UG2 Mejorar la calidad del concentrado puede tener ramificaciones significativas sobre las operaciones de procesamiento posterior. En ltima instancia, la reduccin de la cromita en el concentrado final de minerales UG2, mejora la recuperacin y dar lugar a mejoras significativas en la eficacia de la fundicin, mediante un proceso de fundicin ms eficiente en consumo de la energa. La electroqumica del sistema de flotacin Existen interacciones electroqumicas entre las bolas de molienda de acero forjado y los sulfuros minerales que pueden tener un efecto perjudicial en el proceso de separacin. En trminos generales, los estudios indican que la mayora de minerales de sulfuro son ms nobles que los medios utilizados para la molienda, por lo tanto un par galvnico entre los medios de molienda y el mineral de sulfuro existe y se aplican las siguientes reacciones: Ctodo (mineral de sulfuro): O2 + H2O + 2e- 2OH nodo (medios de molienda): Fe Fe2 + + 2eEl mineral de sulfuro puede actuar como nodo o ctodo dependiendo de su contacto con otros minerales de sulfuro, medios de molienda y reactivos. Un par galvnico entre los medios de molienda y el sulfuro de mineral aumenta la velocidad de corrosin de los medios de molienda de acero forjado. El Fe de las bolas de acero forjado, en contacto con el O2 y en medio acuoso, se oxida perdiendo electrones y produciendo xidos e hidrxidos que van a recubrir el mineral formando una capa sobre l que afecta a la eficiencia de los reactivos que se aaden para provocar la flotacin mediante el proceso fsico de la adsorcin. Uno de los mtodos de prevencin de la contaminacin de las superficies del mineral y consiguiente mejora del rendimiento metalrgico es sustituir las bolas de acero forjado por bolas inertes. Como la utilizacin de medios de molienda cermicos es inadecuada en muchas aplicaciones y los de acero inoxidable tienen un costo prohibitivo, la opcin de los medios de fundicin con alto cromo resulta una alternativa viable al acero forjado. Las bolas de molienda de fundicin alto cromo son generalmente superiores a las de acero forjado en trminos de desgaste abrasivo y corrosivo ( la escasa diferencia en la dureza entre la superficie y el ncleo y el tipo de carburos en matriz martenstica que se obtienen a partir de aleaciones con 11% de Cr, hace que las bolas de fundicin con Cr

tengan un mejor comportamiento en cuanto al desgaste, deformacin y corrosin que las de acero forjado). En las bolas de alto Cr la superficie de la bola se oxida rpidamente para formar una capa superficial de xido de cromo pasiva que acta como una barrera para la posterior transferencia de electrones, reduciendo significativamente la generacin de productos nocivos a la corrosin, por tanto tienen mejor resistencia a la corrosin y favorecen el proceso de flotacin, ya que no interfieren en la adsorcin del Cu por lo reactivos ( el O2 inyectado en la flotacin se encarga de oxidar los sulfuros convrtindolos en piritas que no flotarn con el Cu y adems este O2 favorece el proceso de adsorcin del Cu ). EL IMPACTO METALRGICO DE UTILIZAR UN MEDIO MOLIENDA INERTE EN LA FLOTACIN DE LOS MINERALES UG2 Estudio de laboratorio Los datos en la tabla 1 indican que cambiar los medios molienda de acero forjado al alto cromo produjo un aumento en el potencial Eh de la pulpa por ms de 200 mV. Los datos de hierro extractable de EDTA sugieren que hubo una disminucin marcada del hierro extractable EDTA con el uso de las bolas de Cr. Esto indica que la corrosin de los medios molienda disminuy con el contenido de cromo y esencialmente significa que para las aleaciones de alto cromo hay menos especies de hidrxido de hierro provenientes de las bolas. Tabla 1. Descarga pulpa qumica para pruebas completadas en un mineral de la UG2 preparado con forjado, 12, 15, 21 y 30 por ciento medios de pulido del cromo

La Figura 1 indica que con los medios de molienda de alto Cr se produjo una mayor recuperacin PGM. Adems, el ndice de flotacin PGM mejor cuando se utilizaron las bolas de alto Cr. En estas pruebas la aleacin que di el mejor rendimiento metalrgico fue 15 por ciento cromo.

Estudio en la planta piloto El estudio realizado a escala de planta piloto demostr claramente que hubo diferencias significativas en el Eh de la pulpa en la descarga en el molino de bolas primario entre los dos tipos de medios de molienda. La descarga del molino de bolas con bolas de acero forjado tena potenciales de pulpa de -300 mV, que fueron aproximadamente 200 mV inferiores a los valores promedio de la descarga del molino con bolas de alto cromo. Estos valores altamente negativos obtenidos con las bolas de acero forjado son debidos a las reacciones de corrosin de las bolas.

Figura 2. El perfil de Eh a travs de la planta piloto comparando molienda primaria con acero forjado y alto cromo Incluso en el caso de utilizar bolas de alto Cr en la molienda secundaria, habiendo utilizado bolas de acero forjado en la molienda primaria, se observa que los potenciales se siguen manteniendo negativos y la eficiencia en el proceso de flotacin es menor. Por tanto, el uso de bolas de alto Cr slo en la molienda secundaria no corrige las variaciones introducidas a la pulpa en la molienda primaria con bolas de acero forjado. La molienda primaria y secundaria con bolas de alto Cr produce mejores tasas de recuperacin que con bolas de acero forjado como se puede ver en la figura3.

Es decir, con la aleacin de cromo alto result en un incremento promedio en recuperacin PGM de 5,5 0.4 por ciento, con ms de 99 por ciento confianza.

Estudio de planta El concentrador de la Planta Dos Rios inici operaciones en agosto de 2006, para tratamiento UG2 mineral en una configuracin de MF2 convencional. Las bolas alto cromo se emplearon en ambos molinos para molienda primaria y secundaria. Debido a problemas de abastecimiento en la planta se cambiaron las bolas a acero forjado en el molino primario a finales de mayo de 2007. La conversin de molino de bolas de alto cromo a acero forjado se realiz con recargas en un periodo de unos tres meses. Con la conversin a acero forjado se observ que el rendimiento metalrgico de la planta haba empeorado, tuvieron el siguiente impacto en general: La recuperacin PGM promedio se redujo en 2.61 1.33 por ciento, con ms de 99 por ciento confianza La promedio concentrado PGM se vio deteriorado por 36,5 14,7 ppm, con ms de 99 por ciento confianza El grado de cromita en el concentrado final aument en 1.76 0.10 por ciento, con ms de 99 por ciento confianza. A principios de 2009 se decidi convertir el molino de bolas primario a alto Cr con el fin de mejorar el rendimiento metalrgico. Los anlisis de la planta tras la conversin indicaron mejoras en el rendimiento metalrgico de una magnitud similar a los anteriormente descritos.

Resumen Todos los estudios de laboratorio, planta piloto y planta industrial han indicado que el cambio de medios de molienda de acero forjado a un medio inerte como las bolas de alto Cr puede tener un impacto positivo sobre el comportamiento de la flotacin. Es decir, es posible mejorar el grado de concentrado PGM, recuperacin PGM y rechazo de cromita. Mientras que las mejoras en el concentrado PGM y recuperacin afectan el resultado final del concentrador directamente, el rechazo de cromita tiene un efecto positivo en el proceso aguas abajo en trminos de eficiencia de la fundicin y la utilizacin de la energa. Para llevar a cabo una evaluacin econmica completa de los beneficios de los medios de molienda inertes, es importante tener en cuenta los siguientes factores: Consumo de medios (desgaste): Empleando medios de molienda alto Cr se produce una reduccin en el consumo de medios. Consumo de reactivo: Cambiando a un medio de molienda ms qumicamente inerte las superficies de las partculas de mineral quedan ms limpias y por lo tanto se requieren menos cantidad de reactivos para la flotacin. Observaciones en varias operaciones de sulfuros de metales indican que es posible reducir el consumo de reactivos en cerca de un 30 por ciento. Rendimiento metalrgico: Referido a mejoras en el concentrado de mineral valioso y recuperacin. Este resultado no se restringe slo al mineral primario de inters (en este caso PGMs), tambin deben teneser en cuenta el comportamiento de la flotacin de minerales secundarios como Calcopirita y pentlandita. Adems, tambin se debe considerar una evaluacin de la calidad del concentrado y su impacto en la fundicin. Los minerales UG2 contienen niveles significativos de cromita y esa cromita puede tener un impacto nocivo sobre el funcionamiento de la fundicin. Si, cambiando la qumica del sistema uno puede rechazar una especie de ganga que causa problemas significativos durante la fundicin, esta informacin debe incluirse en el anlisis econmico. En muchos casos reducciones en el consumo de medios de molienda y reactivo superar el precio ms alto de la unidad de medios moliendo inertes. Mejoras en el rendimiento metalrgico suelen ser considerablemente mayores que el costo agregado de los nuevos medios. En la evaluacin de medios de molienda para un sistema en particular, es importante completar el programa de ensayos de laboratorio adecuado para identificar la aleacin ptima para dar el beneficio metalrgico y qumica de la pulpa. Adems, realizar la prueba de bola marcada permite una mejor evaluacin de los beneficios.

You might also like

- Tema PDFDocument0 pagesTema PDFanruloNo ratings yet

- Problemas Circuitos TrifasicosDocument0 pagesProblemas Circuitos TrifasicosanruloNo ratings yet

- Impacto ambiental de la actividad tecnológica y el reciclaje de residuosDocument0 pagesImpacto ambiental de la actividad tecnológica y el reciclaje de residuosanruloNo ratings yet

- Mapa Minero de CHILEDocument1 pageMapa Minero de CHILEanruloNo ratings yet

- Tema PDFDocument0 pagesTema PDFanruloNo ratings yet

- Tema 22 - Sistemas SecuencialesDocument22 pagesTema 22 - Sistemas SecuencialesanruloNo ratings yet

- Molienda Convencional y SAGDocument38 pagesMolienda Convencional y SAGOmar Ignacio Carvajal Camaño67% (9)

- Tema 2. Transporte y Distribución de La EnergíaDocument22 pagesTema 2. Transporte y Distribución de La EnergíaebeiderbpNo ratings yet

- Capitulo6 MOLIENDADocument7 pagesCapitulo6 MOLIENDAPuebla JovenNo ratings yet

- Tema 17 - Amplificadores de PotenciaDocument14 pagesTema 17 - Amplificadores de PotenciaanruloNo ratings yet

- Tema 9 - MemoriasDocument12 pagesTema 9 - MemoriasanruloNo ratings yet

- Tema 5 - CondensadoresDocument14 pagesTema 5 - CondensadoresanruloNo ratings yet

- T-2 Resistencia ElectricaDocument13 pagesT-2 Resistencia ElectricaanruloNo ratings yet

- Tema 12 - Microprocesadores y MicrocontroladoresDocument12 pagesTema 12 - Microprocesadores y MicrocontroladoresanruloNo ratings yet

- Tema 23 - Circuitos MicroprogramablesDocument19 pagesTema 23 - Circuitos MicroprogramablesanruloNo ratings yet

- Tema 8 - Dispositivos Logicos ProgramablesDocument12 pagesTema 8 - Dispositivos Logicos ProgramablesanruloNo ratings yet

- Tema 7 - Modulos de Circuitos SecuencialesDocument24 pagesTema 7 - Modulos de Circuitos SecuencialesanruloNo ratings yet

- Tratamiento de Emisiones AtmosfericasDocument16 pagesTratamiento de Emisiones Atmosfericasanrulo100% (1)

- Generacion de FrioDocument44 pagesGeneracion de FrioanruloNo ratings yet

- Tema 10 Procesos de FundiciónDocument28 pagesTema 10 Procesos de FundiciónanruloNo ratings yet

- Tema 07 Parte3 TaladradoDocument14 pagesTema 07 Parte3 TaladradoanruloNo ratings yet

- Tema 06 Tecnologia CorteDocument42 pagesTema 06 Tecnologia CorteanruloNo ratings yet

- Teoría Circuitos Apuntes Pak UPVDocument102 pagesTeoría Circuitos Apuntes Pak UPVnko91100% (1)

- Hidrógeno-Aplicación en Motores de CDocument150 pagesHidrógeno-Aplicación en Motores de CEmilio Lei100% (2)

- 06 Tema 6 Apuntes Prehistoria Reciente de La PIDocument14 pages06 Tema 6 Apuntes Prehistoria Reciente de La PIJose L. JimenezNo ratings yet

- Molienda mineral cobre flotación laboratorioDocument2 pagesMolienda mineral cobre flotación laboratorioLuis Enrique Surco FalconNo ratings yet

- Diseño de Una Planta Concentradora 2.0Document27 pagesDiseño de Una Planta Concentradora 2.0Jorge Burgos Ibañez100% (1)

- Inform HuariDocument80 pagesInform Huarisnarf273100% (1)

- Diseño de Plantas Metalurgicas IiDocument2 pagesDiseño de Plantas Metalurgicas IiAnthony RosadioNo ratings yet

- Lisbeth Ofelia Huaman Quispe PirometalurgicaDocument75 pagesLisbeth Ofelia Huaman Quispe Pirometalurgicajuan carlosNo ratings yet

- Aceros EutectoidesDocument9 pagesAceros EutectoidesGabriel C. Kugelmann MéndezNo ratings yet

- Diagramas de Fase y Transformaciones de Fase PDFDocument91 pagesDiagramas de Fase y Transformaciones de Fase PDFZuu MdaNo ratings yet

- Análisis Del Oro Por Ensayo de FuegoDocument4 pagesAnálisis Del Oro Por Ensayo de FuegoBrandon VRNo ratings yet

- MenasDocument30 pagesMenasOmar QuirozNo ratings yet

- Metalurgia en PolvoDocument33 pagesMetalurgia en PolvoEstefania Ramirez QuintanaNo ratings yet

- Mejores Prácticas en Las Técnicas de MuestreoDocument2 pagesMejores Prácticas en Las Técnicas de MuestreoCristian rofiNo ratings yet

- F 1582Document2 pagesF 1582bcarreresNo ratings yet

- Diagrama Fe-CDocument5 pagesDiagrama Fe-CSuampy MondragonNo ratings yet

- Mineralogía descriptiva UNALMDocument79 pagesMineralogía descriptiva UNALMLizeth MedinaNo ratings yet

- FABRICACION DE MMCsDocument13 pagesFABRICACION DE MMCsNairo MejiaNo ratings yet

- Tratamiento Térmico de Temple y RevenidoDocument12 pagesTratamiento Térmico de Temple y RevenidoSebastian LópezNo ratings yet

- Tratamiento TerDocument87 pagesTratamiento TerEdwin Ismael QuiñonesNo ratings yet

- Primer Parcial Procesos IIDocument3 pagesPrimer Parcial Procesos IISebastián RojasNo ratings yet

- Sobre La Metalurgia Del EstañoDocument0 pagesSobre La Metalurgia Del EstañoLeGalizienNo ratings yet

- Entes Que Regulan La Actividad MineraDocument4 pagesEntes Que Regulan La Actividad MineraElena LunaNo ratings yet

- EpigrafeDocument15 pagesEpigrafeapi-3697768100% (2)

- Tratamientos TermicosDocument30 pagesTratamientos TermicosJuan Quintero100% (2)

- Tratamientos TérmicosDocument27 pagesTratamientos TérmicosJudith PonceNo ratings yet

- Practica Nº7Document23 pagesPractica Nº7milagros meza vargasNo ratings yet

- Lab 2Document13 pagesLab 2alexander beltranNo ratings yet

- Unidad 5Document18 pagesUnidad 5LuisGarciaPerezNo ratings yet

- Visita planta beneficio Minera TizapaDocument13 pagesVisita planta beneficio Minera TizapaFernando ReyesNo ratings yet

- Coquizacion InformeDocument10 pagesCoquizacion InformeNoelia Yance AmbrosioNo ratings yet

- Introducción a la corrosiónDocument65 pagesIntroducción a la corrosiónAndres RosalesNo ratings yet