Professional Documents

Culture Documents

Manual de Formacion

Uploaded by

mauro_pmCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Manual de Formacion

Uploaded by

mauro_pmCopyright:

Available Formats

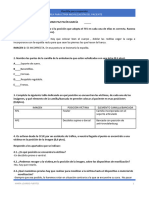

Taller de planificacin/programacin del mantenimiento

700ZB101 Manual de formacin

Aunque Life Cycle Engineering, Inc. ha hecho todo lo posible para garantizar la exactitud e integridad de este documento y de cualquier otro material de programa asociado, Life Cycle Engineering, Inc. no ofrece ninguna garanta, ya sea expresa o implcita, respecto a la exactitud o integridad de este documento o de su material asociado. El hecho de la distribucin de este documento y del material de programa asociado no constituir ningn tipo de garanta, no asumiendo Life Cycle Engineering, Inc ninguna responsabilidad en relacin con el mismo. El material de este documento no podr ser reproducido o copiado sin el consentimiento expreso por escrito de Life Cycle Engineering, Inc. Copyright 2001, Life Cycle Engineering. Todos los derechos reservados. Leyenda de derechos restringidos El uso, reproduccin o revelacin por parte del Gobierno de EE.UU. estn sujetos a las restricciones expuestas en el subprrafo (b) (3) (ii) de la clusula de Derechos sobre datos tcnicos y software informtico 52.227-7013. LCE es una marca registrada de Life Cycle Engineering, Inc.

Al solicitar y recibir este material con copyright de Life Cycle Engineering, Inc., usted acepta utilizarlo para la formacin de la direccin y el personal de su empresa, y como contraprestacin a los servicios profesionales de LCE. Adems, tambin acepta no eliminar las referencias a LCE o la informacin sobre el copyright. Life Cycle Engineering, Inc. Life Cycle Engineering, Inc. 4360 Corporate Road Suite 100, North Charleston, SC 29405-7445 (843) 744-7110 http://www.LCE.com

Cmo aprovechar al mximo este taller

Este taller est pensado para ser interactivo, con ejercicios, experiencias compartidas y comentarios de grupo. A continuacin aparecen algunos consejos tiles para sacar el mximo provecho a este taller. 1. Piense en preguntas especficas que desee le sean contestadas. Elabore una lista de entre cinco y diez preguntas (dselas al responsable del taller). 2. Conozca a todos los asistentes al taller. Hable con ellos. Cada asistente tiene un rea de especializacin. Utilice el espacio proporcionado en la lista de asistentes para tomar algunas notas sobre ellos. Inicie su propia red de contactos. Intercambie tarjetas de visita (traiga suficientes). Vaya a desayunar, comer o cenar con alguien con quien pueda compartir informacin. 3. Participe: haga preguntas, contribuya, djese ver. Se beneficiar de dos maneras. En primer lugar, su mente comenzar a trabajar (casi mgicamente) con informacin, problemas y soluciones. En segundo, el monitor y los asistentes tambin contribuirn a encontrar respuestas a sus consultas. Pero no se sobrepase: sea conciso y no acapare todo el tiempo. 4. Entre en contacto de forma personal con el monitor del taller (cuanto antes, mejor). l o ella pensar ms en usted, y ser ms fcil continuar con preguntas y problemas despus del taller. 5. Tome notas claras y detalladas. Esto no slo ser de ayuda para futuras referencias, sino que el mismo acto de tomar buenas notas y organizar sus pensamientos le permitir mantenerse implicado. Olvdese de pasarlas a limpio cuando vuelva a casa: nunca lo har (no encontrar el momento). 6. Celebre una reunin informativa con el personal pertinente cuando regrese para compartir la informacin relevante y significativa que haya adquirido. 7. Ponga en prctica lo que ha aprendido. 8. Disfrute. Se aprende ms cuando se est disfrutando! Si pens que venir a este taller sera una forma pasiva de adquirir conocimientos, planteselo de nuevo. Uno es responsable de al menos el 50% de lo que obtiene de un libro, una relacin comercial, un seminario o un taller.

Tabla de contenidos

Introduccin

Introduccin-1

El entorno del mantenimiento

Condiciones de mantenimiento y problemas habituales Mantenimiento planificado programado preventivo

1-1

1-4 1-9

Conceptos y principios rectores

Conceptos y principios rectores La visin del mantenimiento / Declaracin de objetivos Nuestro compromiso respalda la Declaracin de objetivos Interdependencia del mantenimiento Operaciones y Mantenimiento El iceberg del mantenimiento El arco del mantenimiento

2-1

2-3 2-5 2-8 2-10 2-11 2-13 2-15

Organizacin de la funcin de mantenimiento Organizacin de la funcin de mantenimiento: consideraciones estructurales Mantenimiento por tipo de trabajo Responsabilidades de la Supervisin del mantenimiento Relaciones a nivel organizativo La finalidad, el objetivo y los beneficios de planificar el trabajo El papel del planificador Relacin con otras funciones Ventajas de un trabajo planificado Ventajas por funcin Sntomas de una planificacin de trabajos ineficaz Rendimiento de la actividad de planificacin Principios de planificacin Resumen de la organizacin de mantenimiento

3-1 3-3 3-15 3-24 3-26 3-31 3-33 3-36 3-37 3-39 3-41 3-43 3-53 3-57

Mantenimiento preventivo y predictivo

Mantenimiento preventivo/predictivo Mantenimiento predictivo Configuracin de un programa de mantenimiento preventivo/predictivo Motivos del fracaso

4-1

4-3 4-12 4-17 4-23

Historial de equipos

Historial de equipos

5-1

5-3

Ingeniera de mantenimiento y fiabilidad

Ingeniera de mantenimiento/fiabilidad

6-1

6-3

Sistema de rdenes de trabajo

Sistema de rdenes de trabajo Formatos de orden de trabajo Informacin bsica de rdenes de trabajo de mantenimiento Clasificacin por tipo de trabajo Cdigo de prioridad RIME (ndice de clasificacin de gastos de mantenimiento) Definiciones Medicin del trabajo Medicin del trabajo Estimacin analtica Mediciones de la eficiencia en el trabajo Resumen de la medicin del trabajo Planificacin del trabajo Diferencia entre planificacin y programacin Desarrollo del plan de trabajo Requisitos del plan de trabajo El paquete de trabajo

7-1

7-3 7-4 7-8 7-11 7-12 7-14 7-16 8-1 8-3 8-6 8-15 8-17 9-1 9-3 9-9 9-15 9-21

Programacin y coordinacin de trabajos Programacin y coordinacin Principios de programacin Anlisis de la ruta crtica Anlisis de la ruta crtica Secuencia de los pasos de planificacin de la ruta crtica La ruta crtica Resumen La excelencia en el mantenimiento como apoyo a las operaciones de clase mundial Resumen de las caractersticas del mantenimiento

10-1 10-3 10-4 11-1 11-3 11-7 11-11 12-1 12-3 12-5

Apndice I Apndice II Apndice III Apndice IV Apndice V Glosario

Descripcin del trabajo

Apndice I-1 Apndice II-1 Apndice III-1 Apndice IV-1 Apndice V-1 Glosario-1

Hoja de proporcin Trabajadores especializados/Planificador

Hoja de estimacin del trabajo Hojas de planificacin del trabajo Flujo del proceso de trabajo

Introduccin

Introduccin

700ZB00101

Introduccin - 1

Introduccin

El buen mantenimiento de fbricas y equipos est destinado a minimizar el tiempo de inactividad, favoreciendo un uso ms efectivo de las instalaciones a un coste ms bajo, lo que es coherente con una administracin de los recursos a corto y largo plazo. Varios factores ponen de relieve la necesidad de una mejor organizacin del mantenimiento, de unos controles adecuados y de una planificacin y organizacin efectiva: 1. La necesidad de realizar un mantenimiento ha ido aumentando a medida que las fbricas se van quedando obsoletas y el equipo se va haciendo cada vez ms sofisticado. Adems, con la necesidad de hacer funcionar las fbricas a su mxima capacidad y de mantener los stocks al mnimo, los tiempos de inactividad no programados se hacen cada vez ms intolerables. 2. Unos costes de la energa cada vez mayores ofrecen un incentivo para mantener los equipos al mximo rendimiento. Una maquinaria y unos equipos a los que se les haya realizado un buen mantenimiento contribuyen al ahorro de energa. 3. La falta de coordinacin entre el mantenimiento, el diseo y la produccin es un problema bastante comn y costoso. Estos conflictos se producen cuando la direccin a cargo de la fabricacin se esfuerza por cumplir las cuotas de produccin y espera que el mantenimiento minimice los tiempos de parada de emergencia sin dejar un tiempo de inactividad programada suficiente para realizar un mantenimiento preventivo efectivo. 4. La cada vez mayor complejidad y automatizacin de las fbricas y de los equipos apunta a la necesidad de unos servicios de mantenimiento y reparacin altamente cualificados, aunque los programas de formacin y desarrollo actuales para que el personal adquiera los conocimientos tcnicos y de gestin necesarios no son los adecuados para satisfacer estas nuevas exigencias. Dado que hay una escasez crtica de directores de mantenimiento con conocimientos tanto de ingeniera como de gestin, existe la necesidad de desarrollar programas de formacin efectivos. 5. Los altos costes financieros obligan a mantener unos stocks de productos reducidos, al tiempo que el servicio al cliente exige seguir siendo elevado. Esto, junto con la diversidad de productos, ha puesto de relieve la necesidad de adoptar una accin correctiva inmediata sobre aquellas condiciones deficientes que limitan la fiabilidad de la produccin. 6. Las exigencias de calidad cada vez mayores tienen como resultado un producto ms vendible, pero tambin obligan a adoptar acciones correctivas inmediatas sobre aquellas condiciones que no son satisfactorias. 7. Los costes de mantenimiento que resultan de unos gastos por mano de obra, materiales y suministros en continua alza, hacen que una de las mximas prioridades de la direccin sea la aplicacin de un mantenimiento ms efectivo. La respuesta comienza por una planificacin acertada. Sin una planificacin y una programacin adecuadas, el mantenimiento ser, en el mejor de los casos,

700ZB00101

Notas

Introduccin - 3

Introduccin

Notas

aleatorio, y en el peor, costoso e ineficaz. La complejidad de la planificacin y de la programacin determina el grado de produccin y la productividad del personal de mantenimiento.

Introduccin-4

700ZB00100

El entorno del mantenimiento

El entorno del mantenimiento

700ZB00101

1-1

El entorno del mantenimiento

Notas

La planificacin del uso efectivo de la mano de obra es responsabilidad de la direccin. Un trabajador no planear su propia eficiencia. Aunque los trabajadores especializados y los supervisores pueden hacer algn tipo de planificacin, stos se centran principalmente en la ejecucin del trabajo, ms que en la preparacin de una ejecucin eficiente. La productividad del trabajo no es responsabilidad del trabajador sino del director. Peter F. Drucker El Dr. W. Edwards Deming sealaba: cuando la calidad es deficiente, culpa al sistema, no a las personas, y la direccin es el sistema. La misma idea se aplica al mantenimiento. Otros diran: eh!, son malos trabajadores. Deming deca: no, es un mal sistema. Insista en cuestionar la cultura corporativa y la filosofa de la direccin... dicindoles a los clientes que el 85% de los problemas de calidad son el resultado de errores en la direccin. Cuando un buen trabajador se enfrenta a un sistema deficiente, el sistema gana casi siempre.

700ZB00101

1-3

El entorno del mantenimiento

Notas Maintenance Management Improvement Program Where is Your Program?

Pl a A nne nd d M Pr ai ev nt en en ti a n ve ce M En ain gi te ne na er nc in e g Pl an ne M da ai nd nt S en ch an ed ce ul ed

ce

Dont leave your runners stranded at First Base.

Condiciones de mantenimiento y problemas habituales Problemas y retrasos frecuentes La ineficacia del mantenimiento surge de muchas fuentes: 1. Estado deficiente del equipo 2. Materiales no disponibles 3. Supervisores ausentes del lugar de trabajo 4. Baja productividad A. Retrasos en el lugar de trabajo a. Buscar al supervisor b. Esperar a otros operarios c. Buscar el lugar de trabajo d. Buscar al autor para obtener ms informacin e. Esperar a que el equipo se apague. Operaciones no lo tiene preparado cuando llega el personal de mantenimiento. f. Mltiples viajes al almacn de suministros y al taller para buscar piezas y herramientas especiales

g. Descubrir que no hay existencias de esas piezas despus de que el trabajo haya comenzado. h. Los trabajadores no pueden localizar la herramienta especial porque la persona que la utiliz por ltima vez no la devolvi a su lugar correspondiente.

1-4

om p M ute an ri ag ze em d M en ai t S nt ys en te an m ce

Pr ed ic t Te ive ch Ma no in lo ten gy a n

700ZB00101

El entorno del mantenimiento

B. Abandonar una tarea para comenzar otra que se considera una emergencia, volviendo a terminar la primera tarea a ltima hora del da (muy ineficaz) 5. Horas extra excesivas A. Los trabajadores especializados ganan ms dinero que los supervisores 6. Los trabajadores especializados, los supervisores, los planificadores y los ingenieros de mantenimiento carecen de los conocimientos necesarios 7. Poco entusiasmo y motivacin 8. Problemas jurisdiccionales 9. Gran movimiento de personal Estos son, bsicamente, problemas de gestin. Aunque habitualmente se echa la culpa de la ineficacia del mantenimiento a los llamados trabajadores de mantenimiento improductivos, las principales fuentes de su ineficacia son de naturaleza organizativa. Una vez que la Direccin reconoce este hecho, podemos comenzar la bsqueda de la Excelencia en el mantenimiento. Un buen mantenimiento es difcil de conseguir 1. El mantenimiento reactivo es la norma.

Notas

A. Un alto grado de trabajos de emergencia (lo que imposibilita una planificacin y una programacin adecuadas) es sintomtico de la ineficacia del mantenimiento. B. La aportacin potencial del mantenimiento es reconocida de manera inadecuada, y se integra en los esfuerzos para la mejora de la prctica operativa/calidad.

Traditional Maintenance

Event Engineering File Cabinet / Tool Box Joe Supervisor Production Warehouse Vendor Fabricate Identify Complete

Parts Information

Notification

Maintenance Person

Work Execution

Special Purpose Personal Tool Crib Contractor

Assess Job Tools

Test Clean Disassemble Measure Plan

Time

700ZB00101

1-5

El entorno del mantenimiento

Notas

Traditional Maintenance

REPAIR

To RESTORE by REPLACING a part or putting together what is torn or broken: FIX

Fix Restore Replace Recondition Patch Rebuild Rejuvenate

2. El enfoque en un beneficio a corto plazo impide la inversin esencial en mantenimiento preventivo. A. El Mantenimiento diferido es slo un indicador del enfoque en los beneficios trimestrales, en detrimento de la continua competitividad y liderazgo internacional o del sector. B. Las inversiones de capital son recursos operativos a los que se deben aplicar los recursos de mantenimiento para asegurar una capacidad operativa fiable. C. A la larga, el mantenimiento diferido tiene un coste mayor.

D. Debe llevar a cabo la inversin. Si no va a llevarla a cabo... no empiece. E. No se embarque en las arenas movedizas del mantenimiento diferido.

F. El mantenimiento diferido es la mejor forma para avanzar hacia el modo reactivo. El mantenimiento diferido malgasta el capital invertido en equipos. Tomemos como ejemplo un automvil. Probablemente funcionar durante algn tiempo, posiblemente bastante tiempo, ms all del plazo recomendado para el cambio de aceite. Sin embargo, crece la probabilidad de que, cuando finalmente se lleve a cabo el mantenimiento, sea tan necesario un cambio de motor como un cambio de aceite. Sin llegar a ese extremo, se encuentra la posibilidad de que el mantenimiento diferido envejezca innecesariamente el motor. G. El mantenimiento diferido es inaceptable en unas instalaciones bien dirigidas. Un centro con un buen mantenimiento alcanzar al menos un 85% de cumplimiento global del programa de mantenimiento, y al menos un 95% de cumplimiento del programa en tareas de mantenimiento preventivo y predictivo.

1-6

700ZB00101

El entorno del mantenimiento

Notas

Deferred Maintenance

$

Proactive

Objective

Deferred Maintenance $

Diminished Support

He who indiscriminately defers maintenance, trying to save money, could just as realistically stop his watch trying to save time.

Reactive

$$$

Time

3. Es muy comn la falta de coordinacin y cooperacin entre los departamentos de mantenimiento, operaciones, ingeniera y otros. A. Tradicionalmente, el entorno organizativo es conflictivo: muchos de nosotros/ellos estamos/estn enfrentados. Nadie forma parte de un equipo comn. A menudo, el mantenimiento es considerado slo como un mal necesario, con una talla funcional y una trayectoria profesional menores, ms que como un Centro de recursos. La falta de reconocimiento niega a los trabajadores de mantenimiento el esencial sentido de autoestima. El organismo encargado del mantenimiento no puede conseguir solo la Excelencia en el mantenimiento. Ningn organismo puede crear una isla de excelencia en un mar de indiferencia. Se debe establecer un contrato sociolgico entre la direccin y los trabajadores, y entre el organismo encargado del mantenimiento y sus clientes internos. 4. La calidad y la rigurosidad son deficientes. 5. El estado de los equipos es deficiente A. Altos niveles de averas B. Baja fiabilidad C. Registros de los equipos deficientes D Mantenimiento preventivo ineficaz

700ZB00101

1-7

El entorno del mantenimiento

Notas

Los sistemas de apoyo son ineficaces 1. Muchos de ellos todava son gestionados manualmente y son altamente burocrticos. 2. Muchos sistemas informatizados todava siguen sin producir resultados con antelacin. 3. Sigue sin existir una planificacin y una organizacin. 4. La necesidad de un mantenimiento preventivo/predictivo est reconocida, pero mal asimilada. La inversin y apoyo necesarios son inexistentes. 5. Las existencias de productos estn deficientemente definidas y, por lo tanto, son excesivas. A. La disponibilidad de piezas (nivel de servicio) es insuficiente. B. Algunos bferes de inventario crticos estn siendo eliminados de manera imprudente. C. Las prcticas JIT a menudo contribuyen al problema. 6. La direccin de la gestin es restringida y divergente, ms que mostrar una amplitud centrada. 7. Los costes de mantenimiento aumentan con rapidez. A. A menudo influidos por esfuerzos no de mantenimiento: costes normativos en aumento, sugerencias para la comodidad del operario, alteraciones y modificaciones (muchas de las cuales son recomendadas por los equipos participantes para la comodidad de operario). B. El nmero de horas extra es elevado C. El tiempo de espera es excesivo, y crece con la tecnologa D. La productividad del mantenimiento sigue las huellas del cliente interno E Se estima que un 30% del dinero gastado en mantenimiento se desperdicia

A pesar de los considerables desembolsos, la direccin presta muy poca atencin a su funcin de mantenimiento 1. Normalmente, el mantenimiento es el segundo o tercer mayor elemento de la Cuenta de Explotacin. 2. El mantenimiento no es un tema bien comprendido por los gestores educados en otras disciplinas. A. Los europeos mantienen sus inversiones de capital. B. Los americanos han sido educados en la obsolescencia planificada. 3. El mantenimiento tiene poca participacin en su propio destino: A. La ingeniera disea los equipos pensando poco en su capacidad de mantenimiento.

1-8 700ZB00101

El entorno del mantenimiento

B. A travs de sus previsiones, los departamentos de Marketing y Ventas establecen demandas de produccin sin tener un conocimiento realista de la capacidad del proceso. C. Los departamentos de Operaciones y Mantenimiento se ven obligados a forzar los equipos ms all de su capacidad real. No deben luchar entre s porque son hermanos, habitualmente castigados por la misma deficiencia del sistema. D. La exigencia de produccin poco realista somete a los equipos a una gran tensin, conlleva una prdida de fiabilidad y, en ltimo trmino, ofrece una deficiente calidad de producto. E. Sin un acceso programado al equipo, el departamento de Mantenimiento se ve forzado a realizar un mantenimiento reactivo costoso e ineficaz. Es el modelo reactivo de hoy el modelo de fracaso de maana? De ser as, haga frente a esa perspectiva y plantese el desarrollo de un modelo proactivo de xito que permita una viabilidad continua. Se debe establecer un compromiso para aplicar un Mantenimiento Proactivo Por fortuna, una direccin informada se preguntar:

Notas

1. Hemos adoptado una postura que nos permita mantener nuestra

inversin de una forma adecuada?

2. Qu cantidad de mantenimiento es la ptima? 3. Qu cantidad de mantenimiento reactivo es aceptable?

El mantenimiento proactivo es un trabajo planificado y programado que se lleva a cabo en un momento del proceso de envejecimiento en el que la situacin a corregir se puede restablecer con una inversin mnima. Consideremos un cojinete de bolas (antifriccin) en un elemento importante de un equipo. El mantenimiento proactivo propone la lubricacin del rodamiento para asegurar que envejece lo ms lentamente posible, adems de supervisarlo para detectar el inicio de un fallo lo ms pronto posible dentro del proceso de avera. A continuacin, se programa la sustitucin del rodamiento en la primera oportunidad que se tenga, antes de que ste falle. El enfoque proactivo cuenta con varias ventajas claras: 1. Se maximiza la probabilidad de que slo sea necesario sustituir el rodamiento, y no el eje, los componentes giratorios, la carcasa del rodamiento o, posiblemente, la cubierta. 2. El departamento de ingeniera tiene tiempo para determinar qu otros trabajos se deben realizar al mismo tiempo. Tambin tiene tiempo para estudiar el historial de funcionamiento de la maquinaria y aplicar cualquier cambio que pudiera mejorar el rendimiento global y reducir las futuras necesidades de mantenimiento. 3. La planificacin puede garantizar que los procedimientos, las piezas, las herramientas y los conocimientos estarn disponibles para realizar el trabajo a la primera. 4. La direccin, y no la mquina, es la que decide cundo realizar el trabajo.

700ZB00101 1-9

El entorno del mantenimiento

Notas

Planned / Scheduled and Preventive Maintenance

Inspection Lubrication Predictive

Weekly Daily Schedule

PM Predictive Evaluation

New Work Request

Planning

Materials Warehouse Tools

Problem Solving Team

Production Request

Work Execution

Weekly Daily Schedule

Production Coordination Meeting

Work Order Corrective Preventive Modification Emergency Work Orders

History

Time

El mantenimiento reactivo podra haber indicado o no la lubricacin del rodamiento pero, en cualquier caso, no habra adoptado ninguna accin hasta que se hubiera producido un funcionamiento intolerable o una avera. El enfoque reactivo cuenta con varias desventajas claras: 1. Probablemente, necesitaran atencin muchas ms piezas que el simple rodamiento. 2. Probablemente no se podra ordenar un trabajo oportunista. 3. Las piezas y otros recursos necesarios podran o no existir, y mucho menos estar disponibles en las instalaciones. 4. Casi con toda seguridad se tendra retirar al personal necesario de otros trabajos para que llevara a cabo lo que sera una reparacin de emergencia. 5. La mquina, que no respeta los calendarios de produccin ni ninguna otra cosa, decide el mbito de las reparaciones y planifica el trabajo. La Direccin es un mero espectador culpable. Un estndar habitual para unas instalaciones con un buen mantenimiento es cuando el 85% de los trabajos se realizan de forma proactiva.

1-10

700ZB00101

El entorno del mantenimiento

Notas

MAINTENANCE

The act of MAINTAINING.

MAINTAIN

KEEP in an existing state. PRESERVE from failure or decline.

Keep Preserve Protect

El mantenimiento reactivo o correctivo, o run to failure (funcionamiento hasta la avera) tiene un lugar, pero en unas instalaciones con un buen mantenimiento, ese lugar est estrictamente limitado al equipo al que un anlisis de riesgo formal ha identificado como carente de riesgo de interrupcin de la actividad y con un riesgo aceptable respecto a daos directos. Por ejemplo, la direccin podra seleccionar un mantenimiento run-to-failure para una bomba de sumidero, pero slo si sta cuenta con un sistema de funcionamiento automtico de reserva que sera comprobado regularmente para garantizar su funcionamiento futuro. Las averas se producirn inevitablemente; las emergencias legtimas surgirn. Sin embargo, la reaccin inmediata a una avera indica de forma muy clara el compromiso de las instalaciones con una respuesta reactiva. Si la nica consideracin es restaurar la produccin, faltar el compromiso con la proactividad. Un enfoque proactivo determinar primero la causa fundamental del fallo, de modo que el departamento de ingeniera pueda, durante el restablecimiento o posteriormente si es absolutamente necesario, eliminar la causa del fallo.

700ZB00101

1-11

El entorno del mantenimiento

Notas

Se debe alcanzar la excelencia en el mantenimiento, ya que ninguna otra funcin tiene un impacto sobre la productividad en general que se pueda igualar al del Mantenimiento: 1. El Mantenimiento es el encargado de mantener los procesos y el equipo en perfecto funcionamiento, permitiendo as que la mano de obra directa sea productiva. El mantenimiento proactivo representa Garanta de capacidad. 2. La calidad, el servicio al cliente, el ahorro de energa, la conformidad con las normas, la seguridad de los trabajadores, la prevencin de accidentes, las interrupciones laborales y los daos a la propiedad dependen del mantenimiento. Un mantenimiento fiable es esencial si van a hacerse realidad Operaciones de clase mundial. Por lo tanto, en el clima de competitividad global, la eficacia del mantenimiento es una cuestin de supervivencia.

Equipment Reliability (Monthly Average)

Reactive 55 % Avg.

Proctive 90 % Avg.

100% 90% 80% 70% 60% 50% 40% 30% 20% 10% 0% May Mar Aug Oct Apr Feb Sep Nov Jan Jun Jul Dec

The Proactive Advantage

1-12

700ZB00101

Conceptos y principios rectores

Conceptos y principios rectores

700ZB00101

2-1

Conceptos y principios rectores

Conceptos y principios rectores Los grupos de mantenimiento efectivo tienden a estar estructurados y a operar de una forma muy similar, independientemente de la industria, el tamao de las instalaciones o de la regin geogrfica. Las funciones de mantenimiento con xito se fundamentan en una serie de principios de actuacin, conceptos, prcticas y conceptos operativos que son tcnica y administrativamente vlidos. Slo varan ligeramente entre los diferentes tipos y tamaos de industria y proceso, y en su mayora se basan en el sentido comn. Son de dominio pblico, y su aplicabilidad ha sido probada y comprobada a lo largo del tiempo dentro de un amplio espectro de industrias y en una gran variedad de situaciones. En cierto sentido, representan filosofas de una gestin de mantenimiento vlida. Si se va a materializar la excelencia en mantenimiento, los siguientes principios y conceptos se debern inculcar en toda la organizacin: 1. El programa de mantenimiento debe contar con una comprensin, compromiso, apoyo e implicacin sostenidas por parte de la direccin, comunicados a travs de una declaracin de objetivos de mantenimiento bien concebida. 2. El programa debe fundamentarse en una asociacin entre la funcin de mantenimiento y el cliente interno (operaciones). 3. Toda la organizacin del centro debe compartir la responsabilidad de un mantenimiento efectivo a travs de la custodia de sus propias instalaciones y equipos. 4. Las responsabilidades colaterales entre s y respecto al programa de mantenimiento deben estar claras. 5. Debe existir un compromiso de toda la organizacin para llevar a cabo una evolucin del mantenimiento proactivo. 6. Se debe aplicar un enfoque integral de la excelencia en el mantenimiento, ms que el simple objetivo de reducir los costes. 7. Se deben integrar los 21 elementos esenciales para la gestin de un mantenimiento efectivo.

8.

Notas

La organizacin debe buscar el desarrollo de los individuos para capturar todo su potencial y aportacin, y ofrecer satisfaccin en el trabajo y un sentido de autorrealizacin. Esto requiere un entorno participativo.

9. Todo el personal implicado en el programa de mantenimiento debe recibir la formacin necesaria. 10. Los objetivos y metas se deben determinar y difundir claramente, con generacin de informes sobre la gestin efectiva y un control de los resultados relativos a los pasos significativos realizados. 11. La base de informacin de mantenimiento (CMMS) debe ser completa y fiable.

12. Las tres funciones de la gestin de mantenimiento se deben facilitar

para la supervisin de los trabajos, la preparacin de los trabajos planificados y la dedicacin de la ingeniera a la eliminacin de los fallos repetitivos.

700ZB00101

2-3

Conceptos y principios rectores

Notas

13. Los intervalos de control de las tres funciones deben ser conformes con

las buenas prcticas de mantenimiento. Este principio puede ser matizado, pero no eliminado, por un entorno participativo. 14. El programa debe ser centrado y liderado por una funcin de ingeniera de mantenimiento fuerte. 15. Los planes operativos deben ofrecer un acceso adecuado a los equipos para permitir que el mantenimiento preserve la fiabilidad de stos, y as sustentar la fiabilidad del proceso. 16. El mantenimiento preventivo debe ser realizado como un Experimento controlado. 17. Debe haber un reconocimiento y unos criterios para los tres tipos de tareas de mantenimiento: respuesta de emergencia rpida, servicio rutinario fiable y reduccin puntual de la lista de trabajos pendientes. 18. El mantenimiento se gestiona gestionando la lista de trabajos pendientes. 19. Los recursos se deben equilibrar con la carga de trabajo para evitar un mantenimiento diferido, lo que slo llevara a un mayor mantenimiento reactivo.

20. Los operarios deben tener la formacin y certificacin necesarias

para realizar los trabajos de mantenimiento rutinarios en los equipos segn lo programado, o cuando surja la necesidad. 21. El grado de cumplimiento de la reduccin de la lista de trabajos pendientes debe ser alto.

El programa de mantenimiento debe contar con la comprensin, compromiso, apoyo e implicacin de la direccin, comunicados a travs de una declaracin de objetivos de mantenimiento bien concebida. La visin del mantenimiento / Declaracin de objetivos Ms poderoso que la voluntad de ganar es el coraje de empezar. La creacin de un futuro mejor comienza por la capacidad de imaginarlo. Hay magia en una imagen positiva. La alta direccin puede hacer que ocurra. Si la direccin est comprometida, es sorprendente cmo el personal recoge la pauta y la propaga por toda la organizacin. Visualizar un "Tren que va hacia el norte" es una metfora que simboliza el compromiso firme con una direccin concreta y un objetivo especfico. Nada es tan poderoso como la imagen de un tren imparable para transmitir un sentido de fuerza y de movimiento implacable en una direccin clara. Este tipo de visin directriz es esencial para implicar a todos los componentes de la organizacin y enfocar sus energas al viaje. En demasiados casos los empleados carecen de una idea clara de cul es la estrategia global. Todas las polticas y procedimientos establecidos por cualquier organizacin se basan en declaraciones de intenciones bsicas y en objetivos especficos. La visin e implicacin de la direccin es el sustrato slido sobre el que se fundamenta el arco del mantenimiento. La misin del mantenimiento es: Proporcionar un servicio puntual, de calidad y rentable, adems de una gua tcnica que apoye los planes operativos a corto plazo y a largo plazo. Asegurar, a travs de la iniciativa previa ms que a travs de la reaccin, que los activos

2-4 700ZB00101

Conceptos y principios rectores

se mantienen en buen estado para sustentar los niveles necesarios de fiabilidad, disponibilidad, capacidad de produccin, calidad y servicio al cliente. Esta misin se llevar a cabo dentro de un entorno de trabajo que favorece la seguridad, la moral alta y la satisfaccin en el trabajo de todos los miembros del equipo operativo, al tiempo que se protege el medio ambiente circundante. Esta declaracin, o su traduccin local, ser aprobada con la firma del Director general, del Director de produccin y del Supervisor de mantenimiento Una vez anunciada claramente a la organizacin, deber ser mostrada de forma perceptible en todos los puntos de comunicacin de la instalacin. El mantenimiento debe figurar en el primer plano de la conciencia de todo el centro. La declaracin de objetivos es el faro que gua a toda la organizacin hacia la Excelencia en el mantenimiento de primera clase. Adems, la organizacin encargada del mantenimiento debe dedicarse a los principios incorporados en la declaracin y hacer todo lo que est en su poder (tanto colectiva como individualmente) para cumplir o superar las expectativas implcitas. En consecuencia, es esencial que todos los trabajadores de mantenimiento compartan un conjunto comn de opiniones y convicciones. De este modo, cada persona sabr lo que se espera de ella.

Notas

The Maintenance Vision is:

To provide timely, quality and cost effective service and technical guidance in support of short-range and long-range operating plans. Insuring through proaction, rather than reaction, that assets are maintained to support required levels of reliability, availability, output capacity, quality and customer service. This vision is to be fulfilled within a working environment that fosters safety, high morale and job fulfillment for all members of the operational team while protecting the surrounding environment, and well-being of consumers.

Vision

La organizacin encargada del mantenimiento debe comprender la misin del departamento en relacin con los objetivos de la empresa. Todos los proyectos emprendidos debern adecuarse y contribuir al cumplimiento de "La Misin". 1. Mantener como prioridad los objetivos globales nos permite planificar el tiempo basndonos en objetivos a largo plazo, ms que en crisis inmediatas.

700ZB00101

2-5

Conceptos y principios rectores

Notas

2. Simplemente, no se puede alcanzar la excelencia sin concentrar los esfuerzos en las reas crticas.

2-6

700ZB00101

Conceptos y principios rectores

Notas

The Maintenance Mission is:

Keeping overall objectives in the forefront allows us to schedule time based on longterm objectives. One simply cannot achieve excellence without concentrating effort on the critical areas. When long-range objectives become obscured, shorterrange and even hopelessly misplaced goals easily replace them.

Un obstculo importante para el xito de la organizacin es permitir que la urgencia, por s sola, determine la forma en la que se emplearn los recursos, sin tener en cuenta la importancia de la actividad respecto a objetivos ms amplios. Cuando establezca metas y objetivos, evite enfatizar demasiado la eficiencia y descuidar la cuidadosa seleccin de las reas en las que se ha de buscar, precisamente, esa eficacia. 1. Cuando los objetivos a largo plazo no sean claramente perceptibles, los objetivos a corto plazo, e incluso aquellos totalmente equivocados, los reemplazarn fcilmente. Las tareas realmente importantes, raramente se deben hacer hoy, o incluso esta semana. Los trabajos urgentes reclaman una accin instantnea. La exigencia momentnea de estos trabajos parece irresistible y consume toda nuestra energa. Pero, con el tiempo, su importancia engaosa decae. Con una sensacin de prdida, recuperamos los trabajos importantes dejados de lado con anterioridad. Nos damos cuenta de que nos hemos convertido en esclavos de la tirana de lo urgente.

700ZB00101

2-7

Conceptos y principios rectores

Notas

Nuestro compromiso respalda la Declaracin de objetivos

Es importante que todo el que trabaje en estas instalaciones comparta un conjunto comn de convicciones. De este modo, sabemos lo que se espera de nosotros. La misin del Departamento de mantenimiento es:

1.

Satisfacer las necesidades de nuestros clientes, tanto interna como externamente. Nuestro futuro est en manos de nuestros clientes. Siempre seremos atentos, serviciales y dispuestos a colaborar con ellos. Queremos que nuestro personal se centre en nuestros/sus clientes (internos y externos). Entregar nuestro producto a tiempo y cumplir los compromisos personales adquiridos con otras personas.

2.

3. Hacer todo lo necesario para mejorar la fiabilidad y garantizar la disponibilidad de la planta y de los equipos.

4.

Aceptar toda la responsabilidad de la calidad de nuestro trabajo y continuar mejorando la calidad de nuestros servicios. Creemos en la calidad total de todos nuestros procesos, productos y servicios. Queremos personas comprometidas con nuestra empresa. Hacer el trabajo correctamente a la primera. Queremos que nuestro personal d lo mejor de s y que asuma la responsabilidad de su propio trabajo y el de la empresa en su totalidad. Depurar nuestras aptitudes y ampliar nuestro conocimiento hasta el nivel de profesionalidad necesario para alcanzar la excelencia. Queremos que nuestro personal crezca. Crear y mantener un entorno de trabajo conducente a la seguridad y al bienestar de todos los empleados y de la comunidad. Haremos de nuestro mundo un lugar mejor donde vivir.

5.

6.

7.

8. Adoptar una postura proactiva que nos permita gestionar nuestro tiempo y recursos para lograr la prevencin de averas.

9.

Implicar a todos los empleados como participantes activos de una iniciativa conjunta basada en la confianza y el respeto. Queremos que nuestros empleados digan lo que piensan. Queremos que trabajen como un equipo. Creemos en el trabajo en equipo, libre de polticas internas. Proporcionaremos a nuestro personal una clara responsabilidad, la autoridad necesaria para actuar, un trabajo estimulante y la oportunidad de desarrollarse personalmente. asegurar un clima de trabajo positivo en el que cada empleado podr disfrutar de la tranquilidad que proporciona la satisfaccin de un trabajo bien hecho. Slo emplearemos a personas que tengan sentido de la urgencia, tomen iniciativas, hagan que las cosas ocurran y compartan los beneficios. Creemos en el reconocimiento de los logros individuales y de equipo, y en el reparto de beneficios con nuestros empleados. No toleraremos ningn tipo de discriminacin.

10. Fomentar en todos los empleados una actitud diligente, lo que

2-8

700ZB00101

Conceptos y principios rectores 11. Alentamos a todos los empleados a que sean innovadores y a que

asuman riesgos razonables. Se tolerarn las equivocaciones cuando se asuman riesgos razonables. 12. Continuar evaluando nuestro rendimiento para determinar con qu grado de efectividad estamos cumpliendo nuestros objetivos e identificar reas donde es necesario continuar mejorando. Estamos comprometidos con los principios incorporados en esta declaracin de objetivos y haremos todo lo que est nuestra mano para cumplirlos o superarlos.

Notas

The Staircase to Maintenance Excellence

The Staircase To Maintenance Excellence

The Successful Program: Integrated Maintenance

Reliability Centered Maintenance Machine Condition Maintenance Total Productive Maintenance (TPM) Predictive Maintenance Programmed Maintenance Maintenance Engineering Planned and Scheduled Maintenance Corrective Maintenance Equipment History Preventive Maintenance Lubrication Program Safe / Clean Working Environment

Condition Based

The Basics

The Basement Floor- (Reactive Maintenance)

700ZB00101

2-9

Conceptos y principios rectores

Notas

El programa debe fundamentarse en una asociacin entre la funcin de mantenimiento y el cliente interno (operaciones). Interdependencia del mantenimiento

Maintenance Interdependency

Essential Elements for Effective Maintenance Management Percentage of Control by Maintenance Managers

Maintenance

100%

0%

Governing principles Material control Cost Distribution Reports to management Status assessment Goals and objectives Organization Training and motivation Pride and quality assurance Budgetary control Scheduling and coordination Master plan Maintenance engineering Preventive maintenance Facilities and equipment Computer support Supervision and practices Work order system Planning Work measurement Equipment history

30%

50%

80%

Excellence is a team effort. You cannot have an Isle of Excellence in a sea of indifference

Toda la organizacin del centro debe compartir la responsabilidad de un mantenimiento efectivo a travs de la custodia de sus instalaciones y equipos. Un presupuesto se entiende como un objetivo de coste o una estimacin del coste que conlleva la realizacin de ciertos trabajos en un perodo de tiempo futuro para el que se ha definido un determinado nivel de financiacin. Un presupuesto no es un elemento bsicamente histrico, sino que debe considerarse siempre como una previsin de los gastos futuros (probablemente mayor o menor que la experiencia histrica). Nunca sern significativos si simplemente se establecen como un aumento arbitrario del porcentaje respecto al ao anterior, ni sern nunca significativos sin la amplia participacin del director responsable correspondiente.

2-10

700ZB00101

Conceptos y principios rectores

Notas

Las responsabilidades colaterales entre s y respecto al programa de mantenimiento deben estar claras. Operaciones y Mantenimiento: Socios en las responsabilidades funcionales que dan soporte a la excelencia El mantenimiento efectivo gira en torno a la aceptacin de responsabilidades conjuntas por parte de los departamentos de operaciones y mantenimiento. Ambos departamentos deben colaborar conjuntamente para reducir las emergencias, convirtiendo las costosas averas en un mantenimiento proactivo. Responsabilidades del departamento de Operaciones respecto al de Mantenimiento: 1.

2.

3.

4.

5.

6.

Utilizar la maquinaria y los equipos de forma correcta. Conocer el estado y el comportamiento de las instalaciones y de los equipos. Mantener una vigilancia sobre los mismos para detectar condiciones insatisfactorias y anticipar trabajos esenciales. Informar de posibles anomalas al personal de ingeniera/mantenimiento correspondiente para que realice un diagnstico y adopte las medidas necesarias. Autorizar reparaciones, sustituciones y modificaciones, y describirlas por escrito con claridad. Evitar trabajos innecesarios y prioridades ficticias. Ayudar a controlar la variacin de volmenes dentro de los presupuestos de mantenimiento. Aceptar la titularidad de los equipos. Participar en la realizacin de los trabajos de mantenimiento segn el grado de implicacin especificado, permitido y para el que se est entrenado. Planificar y ofrecer el adecuado acceso a los equipos para la oportuna realizacin del mantenimiento previsto y programado. de Ingeniera/Mantenimiento

Responsabilidades del departamento respecto al de Operaciones:

1.

Basndose en solicitudes de servicio de mantenimiento autorizadas, definir y ejecutar el trabajo necesario de forma puntual, con calidad; sabiendo qu es lo que se ha de hacer, cundo y cul es la mejor forma de hacerlo. A continuacin, hacerlo correctamente. 2. Ayudar al departamento de operaciones a establecer un nivel prctico de mantenimiento, de modo que se puedan cumplir los planes operativos a corto y largo plazo y que las reparaciones puedan ser anticipadas, planificadas y programadas. 3. Realizar el mantenimiento de las instalaciones dejndolas en los niveles operativos especificados, con el menor coste y de acuerdo con los objetivos de fabricar productos de calidad de la forma ms econmica posible. 4. Participar activamente con el departamento de produccin para crear e implementar un completo programa de mantenimiento preventivo. A. Convertir los trabajos de emergencia en trabajos planificados anticipndose a las averas.

700ZB00101 2-11

Conceptos y principios rectores

Notas

B. Realizar las reparaciones y las sustituciones en los intervalos necesarios para conseguir una eficacia operativa ptima, y de una manera que origine las menores prdidas de produccin posibles. 5. Esforzarse constantemente por mejorar los mtodos de mantenimiento, el grado de complecin y la pulcritud con el objetivo de realizar trabajos de calidad con un coste mnimo. 6. Planificar, programar y coordinar los trabajos de mantenimiento con el departamento de produccin de forma efectiva y con una antelacin suficiente que les permita planificar la sustitucin de los equipos inservibles, y de este modo minimizar los tiempos improductivos y la escasez de produccin. 7. Antes de la ejecucin, revisar exhaustivamente todos los trabajos de parada con el personal de produccin indicado, de forma que se pueda aprovechar su profundo conocimiento de los equipos. 8. Proporcionar una informacin constante respecto al estado de las peticiones de servicio y las promesas de realizacin. Informar al personal de produccin acerca de los niveles de riesgo y los costes potenciales relacionados con los equipos operativos que se consideran que estn a punto de fallar. Desarrollar tcnicas para predecir el fallo de instalaciones crticas con precisin razonable. 10. Informar al personal operativo de aquellas instalaciones que requieren un excesivo mantenimiento y adoptar las medidas adecuadas para reducirlo. 11. Justificar el nivel de costes incurridos en la realizacin del mantenimiento solicitado (estndar vs. real: variacin en la actuacin).

9.

Conexiones y responsabilidades Produccin/Operaciones Mantenimiento

Utilizar el equipo correctamente Proyectar necesidades futuras

Anticipar el trabajo de reparacin antes de que se convierta en una emergencia Sugerir y comunicar prioridades Tener el equipo preparado cuando est programado para el trabajo Evaluar la calidad y la oportunidad del trabajo realizado

Proporcionar apoyo efectivo Desarrollar un programa maestro

Desarrollar un programa de mantenimiento preventivo Desarrollar un programa responsable Proporcionar mano de obra, supervisin, material y experiencia tcnica para terminar el trabajo

Debe existir un compromiso de toda la organizacin para llevar a cabo una evolucin del mantenimiento proactivo.

2-12

700ZB00101

Conceptos y principios rectores

Notas

Elementos esenciales para la Transicin cultural de un Mantenimiento reactivo a proactivo para sustentar las Operaciones de clase mundial Un conjunto de "Opiniones compartidas" Una "Visin" totalmente arraigada Identificacin de mantenimiento y "Centro de recursos" que realiza aportaciones Envo continuo de un "Mensaje proactivo" Profesionalidad y marketing funcionales Una asociacin de Operaciones/Mantenimiento/Calidad En el Mantenimiento proactivo se tiene en cuenta el plan operativo Aplicacin efectiva de la utilizacin de todos los recursos de mantenimiento Servicio a los "socios" internos Organizacin de la Medida proactiva en lugar de la Reaccin.

Se debe aplicar un enfoque integral de la excelencia en el mantenimiento, ms que el simple objetivo de reducir los costes.

El objetivo de la mejora del mantenimiento es aumentar la rentabilidad, no necesariamente minimizar la entrada ni maximizar la salida, sino optimizar su impacto combinado sobre los beneficios. Ms que la simple cantidad, salida incluye mejorar la calidad, reducir los costes y cumplir las fechas de entrega, al

700ZB00101 2-13

Conceptos y principios rectores

Notas

tiempo que aumenta la moral y se mejoran las condiciones de salud e higiene, as como el entorno de trabajo en general.

Salida

_______ =

Productividad

Entrada

Se deben integrar los 21 elementos esenciales para la gestin de un mantenimiento efectivo.

No se trata slo de los bloques, sino de la forma en la que estn colocados y cmo se mantienen unidos.

2-14 700ZB00101

Conceptos y principios rectores

El arco del mantenimiento Algunos de los veintin elementos son interdependientes, es decir, estn interrelacionados. Es difcil llevar a cabo la mejora de un elemento sin la mejora de los elementos asociados: 1. El mantenimiento preventivo / predictivo es la piedra angular del arco del mantenimiento. Para garantizar que este programa es totalmente efectivo se necesita un gran esfuerzo de ingeniera de mantenimiento, usando una base de datos fiable acerca del historial de funcionamiento de los equipos como uno de sus recursos. 2. El mantenimiento preventivo / predictivo requiere una plantilla de trabajadores especializados competentes, adecuados y con la actitud necesaria. Por lo tanto, una organizacin adecuada y un alto nivel de orgullo y control de calidad son otros de los elementos asociados al PPM. 3. El orgullo y el control de calidad estn directamente relacionados con las capacidades de supervisin y las prcticas operativas, junto con unas instalaciones y equipos adecuados. 4. El control del trabajo realizado por los equipos de mantenimiento se establece a travs de un potente sistema de rdenes de trabajo. Estos elementos, que son interactivos y que constituyen una parte importante de cualquier sistema de rdenes de trabajo eficaz, son la planificacin, programacin y coordinacin del trabajo y la evaluacin del trabajo. 5. La planificacin y ejecucin efectiva del trabajo no tendr ningn resultado sin el adecuado suministro y control del material. La ejecucin de los distintos trabajos de mantenimiento preventivo depende de la disponibilidad de piezas y suministros, lo cual constituye otro vnculo entre los elementos del arco. 6. Existe una relacin definitiva entre los elementos de presentacin de informes y control de la direccin, distribucin de costes y control presupuestario. El control presupuestario puede existir sin los otros elementos, pero por s mismo no alcanza el nivel de control deseado. La distribucin de costes y la presentacin de informes y control de la direccin son ms efectivos cuando estn vinculados a un potente sistema de rdenes de trabajo. El ciclo de gestin debe completarse con un intercambio de informacin fiable, sobre cuya base puedan ejecutarse adecuadamente las decisiones de gestin y supervisin. 7. La formacin est relacionada, virtualmente, con todos los elementos comentados anteriormente. Es el eslabn clave en el proceso educativo anteriormente destacado. No se puede dejar de recalcar el compromiso y el apoyo que la direccin ofrece a un potente programa de formacin continua para trabajadores especializados y supervisores (en especial para los capataces). 8. Para garantizar que se estn realizando progresos en muchos de los elementos del arco, los objetivos, metas y propsitos se establecen, monitorizan y comunican de forma regular. 9. La base para todos estos elementos es el establecimiento de principios y conceptos de actuacin, los cuales son definidos por la direccin de planta y departamento con informacin y opiniones de

700ZB00101

Notas

2-15

Conceptos y principios rectores

Notas

los miembros del equipo de supervisin del mantenimiento. Por consiguiente, este elemento est relacionado con todos los dems. 10. Un plan maestro determina los pasos de actuacin, los recursos necesarios y las exigencias de tiempo para cerrar la brecha entre el estado actual y los objetivos establecidos. La seccin que trata del plan maestro contiene aquellos elementos de actuacin que se consideran necesarios durante la implantacin y avance hacia una integracin total del mantenimiento.

11. Finalmente, existe una evaluacin de estado. Este elemento

establece el grado de efectividad del programa, incluidos los puntos fuertes y las reas a mejorar. La Fase I constituye una evaluacin inicial. En un ao aproximadamente, se deber realizar una nueva evaluacin para ayudar a valorar el progreso y reencauzar los esfuerzos constantes.

Proactive Maintenance

Proactive Maintenance Time Line (An Investment In Operational Excellence)

160 160 140 140

120

Total Maintenance Cost Cost Reduction

120

Total Maintenance Cost ($MM)

100

100

80 Maintenance Excellence 60 Reactive Maintenance Proactive Maintenance 20

80

60

40

40

20

0 1 2 3 4 5 6

Year

Las soluciones slidas requieren previsin, paciencia, sacrificios y disciplina. Pero, en cambio, producen beneficios a largo plazo. La diferencia bsica entre soluciones slidas y remedios rpidos es la diferencia entre invertir en el futuro e hipotecarlo. Invertir demasiado poco en la bsqueda de la Excelencia en mantenimiento slo conduce al fracaso. Al igual que cualquier inversin, la Inversin en Mantenimiento antecede al Rendimiento Proactivo.

2-16

700ZB00101

Conceptos y principios rectores

La gestin efectiva del mantenimiento proactivo requiere: 1. Una amplia comprensin y aceptacin de los principios y conceptos esenciales 2. Un propsito claro y nico 3. Un programa global, integrado, cooperativo, participativo y proactivo A. El mantenimiento efectivo no es unidimensional 4. Nuevos conceptos organizativos: necesidad de efectuar un cambio radical en la forma en la que gestionamos la funcin y nuestro personal, al tiempo que se conservan preceptos consolidados. A. Administracin de activos B. Equipos participativos, autodirigidos y capacitados C. Apoyo a la planificacin y compromiso con el diseo a. Personal cualificado, no descartes D. Intervalos de control razonables a. Supervisores en los lugares de trabajo 5. Proaccin, no reaccin A. Orientado a la fiabilidad a. Mantenimiento preventivo/predictivo diseado b. Integrado con el servicio al cliente c. Realizar el trabajo adecuado de forma correcta B. Administracin de activos de forma cooperativa a. Debemos encontrar formas de trabajar juntos de una manera ms efectiva o resignarnos a vivir peor b. Los operarios participan en las comprobaciones diarias de las mquinas c. Tiempo de espera para permitir la planificacin 6. Programacin cooperativa y coordinada A. Comunicacin continua 7. Gestin y disponibilidad efectiva de materiales A. Garantizar que toda la logstica necesaria est identificada 8. Formacin bsica e interdisciplinar sin precedentes A. Directores, supervisores, planificadores, ingenieros, trabajadores especializados y operarios

Notas

700ZB00101

2-17

Organizacin

Organizacin de la funcin de mantenimiento

700ZB00101

3-1

Organizacin Organizacin de la funcin de mantenimiento: consideraciones estructurales

Notas

La organizacin encargada del mantenimiento debe estar estructurada de tal manera que aborde las siguientes cuestiones: 1. Fijar los principios organizativos y las normas bsicas A. Gestin del mantenimiento estructurada a nivel con la gestin de la produccin B. Mantenimiento no subordinado a la produccin. C. Servicio de apoyo frente a servicio subordinado. 2. Funciones, responsabilidades y autoridades definidas: A. Departamento de produccin B. Departamento de mantenimiento 3. Organizacin del mantenimiento estructurada para reconocer tres funciones distintas (independientes pero mutuamente solidarias), de modo que cada funcin bsica reciba la atencin primaria requerida: A. Ejecucin de los trabajos B. Planificacin y programacin C. Diseo de mantenimiento 4. Cometidos centrales y de cada rea equilibrados hasta llegar a la solidez econmica. A. Cuando un componente de cualquier organizacin se maximiza, la propia organizacin se suboptimiza. 5. La planificacin y programacin es uno de los elementos clave dentro de la organizacin. 6. Aplicacin de conocimientos tcnicos. 7. Tomar en consideracin los tipos de trabajos de mantenimiento y su control. A. Rutinarios B. De emergencia C. Reduccin de la lista de trabajos pendientes 8. Tomar en consideracin el impacto de los avances tcnicos en la naturaleza de las tareas de mantenimiento y produccin. A. Organizacin del futuro B. Integrar el cumplimiento de los trabajos 9. Racionalizar el calendario de turnos de mantenimiento A. B. C. Calendario de descansos Turno de mantenimiento principal Dividir la necesidad de turnos

700ZB00101

3-3

Organizacin

Notas

Principales patrones de organizacin En general, existen siete patrones diferentes, los cuales se manifiestan en la organizacin de las actividades de mantenimiento: 1. Organizacin por especialidad profesional 2. Organizacin por rea 3. Organizacin dentro del departamento de produccin 4. Combinacin de especialidad profesional y rea 5. Mantenimiento contratado: parcial o total 6. Organizacin por tipo de trabajo 7. Combinacin de equipos de mantenimiento y produccin por rea

Organizacin por especialidad profesional Los trabajadores especializados, cuyos sindicatos exigen el cumplimiento de la normativa laboral que da lugar a la organizacin de las labores de mantenimiento por especialidad profesional, realizan gran parte de los trabajos de mantenimiento. De este modo, los trabajos de mantenimiento se desglosan primero en especialidades (electricidad, instrumentos, planchas metlicas, soldadura, instalacin de tuberas, etc.) y luego son asignadas al trabajador especializado correspondiente, bajo la supervisin de un capataz que dirige los trabajos de una o dos especialidades profesionales en una instalacin. Por lo tanto, las organizaciones por especialidad profesional estn centralizadas y son asignadas a los trabajos de toda la instalacin por el servicio central de planificacin y expedicin. Algunas empresas con mltiples plantas utilizan una variacin del patrn por especialidad de la organizacin (el tipo de especializacin funcional). Aqu, a cada capataz se le asigna una responsabilidad principal (por ejemplo, realizar el mantenimiento de los equipos elctricos o de los edificios e instalaciones) y se le proporciona una plantilla compuesta por los trabajadores cualificados necesarios. De este modo, la unidad encargada de los edificios e instalaciones incluye albailes, pintores, jardineros y carpinteros. Esta forma de organizacin por especializacin funcional se basa en las capacidades profesionales, pero reconoce la tarea funcional de organizar y administrar los trabajos de mantenimiento. El trabajo funcional no es propicio para el tipo de rea de supervisin, ya sea porque requiere conocimientos especializados o porque la naturaleza del trabajo requiere la mxima movilidad. El ingeniero de planta asignar este trabajo a uno de los supervisores centrales.

3-4

700ZB00101

Organizacin

Mantenimiento central

Plant Manager

Notas

Maintenance Manager

Operations

General Foreman

Craft Supervisor

Craft Supervisor

Craft Supervisor

Maintenance Personnel

Maintenance Personnel

Maintenance Personnel

Ventajas 1. Hay suficiente personal para hacer frente a las exigencias del trabajo de la planta. 2. Existe una gran flexibilidad a la hora de asignar personal de diferentes especialidades a los distintos trabajos 3. El nmero total de efectivos se puede mantener razonablemente equilibrado, minimizando las contrataciones y los despidos. 4. Los especialistas (en materia elctrica y de instrumentos) son utilizados con ms eficiencia. 5. El equipo de mantenimiento especial es utilizado de forma ms efectiva. 6. Un solo individuo es responsable de todo el mantenimiento, ya sea por conocimientos o por especializacin 7. La contabilidad de todos los costes de mantenimiento est centralizada.

Desventajas

1. El personal est disperso por la planta y no se puede supervisar con intencin. 2. Se pierde tiempo desplazndose hasta los trabajos 3. Asignacin de diferentes trabajadores a los equipos; ninguno llega a ser experto en su reparacin. 4. El intervalo transcurrido entre la solicitud de trabajo inicial y la realizacin de los trabajos rutinarios puede ser mayor. 5. Ningn supervisor es responsable de la realizacin de los trabajos en su totalidad, de la gestin administrativa o de la rendicin de cuentas.

700ZB00101

3-5

Organizacin

Notas

Organizacin por rea El concepto de rea en la supervisin y control de la funcin de mantenimiento toma su nombre del uso de reas de mantenimiento relativamente pequeas en las que las actividades del personal de mantenimiento asignado son dirigidas y controladas por un individuo conocido como supervisor de rea de mantenimiento. La funcin de mantenimiento est descentralizada y el personal de mantenimiento es asignado a distintas reas dentro de la planta, edificio o grupo de plantas o edificios. Cada capataz es responsable de mantener una produccin ininterrumpida en su rea. Los trabajadores cualificados y los grupos de especialistas que le han sido asignados tienen los conocimientos necesarios para llevar a cabo las cargas de trabajo del rea. No obstante, si son necesarios trabajadores de refuerzo, el capataz de rea puede reclamarlos de otras reas. Mantenimiento de rea

Plant Manager

Maintenance Manager

Operations

Area 1 Maintenance Supervisor

Area 2 Maintenance Supervisor

Area 3 Maintenance Supervisor

Maintenance Personnel

Maintenance Personnel

Maintenance Personnel

Entre las ventajas del mantenimiento de rea se incluyen la accesibilidad de los trabajadores al lugar de trabajo, el reducido tiempo empleado en los desplazamientos y una supervisin ms estrecha de la mecnica. Ventajas

Desventajas

1. El personal de

mantenimiento puede acceder rpidamente a la produccin 2. El tiempo empleado en desplazarse hasta el lugar de trabajo es reducido 3. Se minimiza el intervalo de tiempo que transcurre entre la solicitud de trabajos y la finalizacin de los mismos

1. Existe una tendencia a asignar demasiados trabajadores al rea 2. Las reparaciones importantes son difciles de realizar 3. Existen ms problemas de personal y normativas relacionadas con la transferencia, contratacin, horas extraordinarias

3-6

700ZB00101

Organizacin

4. El personal de

mantenimiento y sus supervisores estn ms familiarizados con los equipos y sus necesidades de repuestos El personal de mantenimiento es supervisado con ms atencin La lnea de produccin o los cambios de proceso son ms rpidos Existe una mayor continuidad de un turno a otro El personal de mantenimiento y sus supervisores estn ms familiarizados con los planes de produccin, los problemas, los trabajos especiales, etc.

4. Los equipos especiales son difciles de justificar debido a que su uso puede estar limitado 5. Se produce una duplicacin de equipos en los talleres de mantenimiento del rea 6. Se necesita ms ayuda administrativa si los grupos del rea son grandes 7. Es difcil utilizar a los especialistas de una forma efectiva

Notas

5.

6. 7. 8.

700ZB00101

3-7

Organizacin

Notas

Mantenimiento por departamento de produccin

sta es la antigua estructura tradicional antes de que el mantenimiento evolucionara como una disciplina gestionada de forma independiente. Todava se encuentra en pequeas organizaciones que no pueden justificar una supervisin independiente de plantillas de mantenimiento de menos de seis trabajadores.

Mantenimiento por departamento

Plant Manager

Department 1 Production Head

Department 2 Production Head

Maintenance Manager

Production Supervisor

Production Supervisor

Central Shops

Maintenance Supervisor

Craft Support

Maintenance Personnel

Maintenance Personnel

Aquel que olvida el pasado est destinado a repetirlo. Mientras que las ventajas del mantenimiento por departamento son las mismas que las de la planificacin por rea, entre las desventajas aadidas se incluyen: Desventajas Ventajas

1. El personal de

mantenimiento puede acceder rpidamente a la produccin

2. El tiempo empleado en

desplazarse hasta el lugar de trabajo es reducido

3. Se minimiza el intervalo

de tiempo que transcurre entre la solicitud de trabajos y la finalizacin de los mismos 4. El personal de mantenimiento y sus supervisores estn ms familiarizados con los equipos y sus necesidades de repuestos

3-8

Los supervisores de produccin no estn cualificados para dirigir un trabajo de mantenimiento 2. Los supervisores de produccin no pueden ofrecer asistencia tcnica a un mecnico 3. Un supervisor de produccin puede descuidar el mantenimiento para cumplir los calendarios. 4. La responsabilidad del mantenimiento de la planta se divide

1.

700ZB00101

Organizacin

5.

El personal de mantenimiento es supervisado con ms atencin 6. La lnea de produccin o los cambios de proceso son ms rpidos Existe una mayor continuidad de un turno a otro 8. El personal de mantenimiento y sus supervisores estn ms familiarizados con los planes de produccin, los problemas, los trabajos especiales, etc.

7.

Los costes de mantenimiento de la planta son ms difciles de obtener y controlar. 6. Los problemas con el personal son ms acusados que en el mantenimiento de rea 7. Existe una tendencia a asignar demasiados trabajadores al rea 8. Las reparaciones importantes son difciles de realizar

5.

Notas

9.

10.

11.

12.

13.

Existen ms problemas con el personal y ms normativas relacionadas con la transferencia, contratacin, horas extraordinarias Los equipos especiales son difciles de justificar debido a que su uso puede estar limitado Se produce una duplicacin de equipos en los talleres de mantenimiento del rea Se necesita ms ayuda administrativa si los grupos del rea son grandes Es difcil utilizar a los especialistas de una forma efectiva

700ZB00101

3-9

Organizacin

Notas

Combinacin de una organizacin por especialidad profesional y por rea Bajo este tipo de organizacin, el taller central se ampla subdividindose en una serie de especialidades profesionales, aumentando as el nmero de trabajadores. Algunos trabajadores son asignados de forma permanente a los talleres y otros a las diversas reas, donde se harn encargo de reparaciones menores, ajustes, e incluso trabajos de construccin, de modo que la produccin puede continuar sin interrupcin. Parte de la actividad manual (revisiones generales de bombas y turbinas, recolocacin de tuberas, instalaciones, maquinado en taller de tornos y amoladoras, reparacin de vlvulas, etc.) queda centralizada en forma de taller o funcin central, y los trabajos se realizan en el mbito que queda bajo la supervisin de la funcin, no bajo la supervisin de rea. Los trabajos elctricos y de instrumentos son tambin un buen ejemplo de trabajo funcional. El supervisor del taller de mantenimiento central es responsable del trabajo que se realiza en ese taller, de la gestin de las distintas especialidades profesionales y del asesoramiento in situ, segn sea necesario, para cumplir las exigencias de produccin. Los trabajos pertenecientes a proyectos especiales estn bajo la directa supervisin del supervisor de proyectos especiales. Los tipos de trabajos conocidos como proyectos especiales son variados. El supervisor de proyectos especiales puede ser asignado como supervisor de apoyo para otro supervisor que tiene una carga excesiva de trabajo, o puede ser designado para ejecutar algn proyecto importante o especial. Todo el trabajo de campo, excepto los trabajos funcionales y los trabajos de proyectos especiales asignados especficamente, est bajo la directa supervisin de un supervisor de rea. Dentro de un rea concreta, el supervisor de rea dirige las actividades de todos los trabajadores asignados para realizar el trabajo, excepto las de aquellos encargados de informar a un supervisor funcional. El supervisor de mantenimiento de rea es responsable de conseguir los materiales, las herramientas especiales y los equipos que no pueden ser determinados en la planificacin, adems de satisfacer otras necesidades que facilitarn el trabajo en curso. Las funciones de cronometraje de tiempos y de distribucin de horas a las tareas, a efectos de nminas, planificacin y contabilidad, tambin son delegadas en el supervisor de mantenimiento de rea. El supervisor de mantenimiento de rea no es responsable de la supervisin del personal que realiza trabajos funcionales en esta rea, o que trabaja a las rdenes de un supervisor responsable de un proyecto especial que afecta a su rea. Sin embargo, s es responsable de poner en conocimiento del supervisor funcional asignado o del supervisor de un proyecto especial, cualquier caso de trabajo deficiente, mtodos inadecuados o inapropiados, conducta o comportamiento inadecuado que pueda observar y que, en su opinin, vaya en detrimento de su rea. Todos los trabajos deben ser coordinados entre el departamento de planificacin y los capataces de rea, los capataces funcionales y el departamento de produccin para asegurar la debida conformidad.

3-10

700ZB00101

Organizacin

Combinacin de mantenimiento por especialidad profesional y de rea

Plant Manager

Notas

Maint. Manager

Operations

Area Maintenance Head

Central Maintenance Head

Area 1 Supervisor

Area 2 Supervior

Area 3 Supervisor

Craft Supervisor

Craft Supervisor

Craft Supervisor

Maintenance Personnel

Maintenance Personnel

Maintenance Personnel

Maintenance Personnel

Maintenance Personnel

Maintenance Personnel

La direccin y los ingenieros de planta, conscientes de la dificultad de equilibrar los costes de servicio y de mantenimiento, han intentado resolver este problema combinando un grupo central con un grupo departamental o de rea. El uso de combinaciones de planes bsicos est muy extendido la industria. Las variaciones y modificaciones son numerosas. Desventajas Ventajas

1.

Un grupo de mecnicos centrales capaces de manejar grandes proyectos y de realizar reparaciones importantes en toda la planta

Buen control de los costes de mantenimiento 3. Mecnicos de rea disponibles para dar soporte a centros de produccin 4. Los mecnicos de rea estn familiarizados con los equipos clave de los centros de produccin 5. Tiempo de respuesta rpido

2.

Mecnicos centrales asignados a realizar trabajos en toda la planta, con la consiguiente elevacin del tiempo de desplazamiento y la menor supervisin de las tareas 2. Tendencia a recurrir a plantillas fijas con preferencia de rea 3. Tendencia a asignar demasiados trabajadores a un rea

1. 4.

Duplicacin de los equipos

5. Los niveles de conocimientos

tcnicos deben ser equilibrados de manera adecuada

700ZB00101

3-11

Organizacin

Notas

Mantenimiento contratado: parcial o total Bajo esta organizacin, los trabajos de mantenimiento se dejan totalmente en manos del personal de mantenimiento contratado. La direccin de planta puede decidir conservar algunas especialidades profesionales y ceder el resto de los trabajos al contratista, para que ste se encargue de la ejecucin y supervisin de esos trabajos. La direccin de planta puede decidir planificar y programar las labores del personal del contratista o dejar que sean ellos los que gestionen la funcin. En general, los contratistas externos son contratados para llevar a cabo varios tipos de trabajos: (1) trabajos generales, (2) trabajos repetitivos no urgentes y (3) picos de trabajo durante situaciones tales como paradas generales, reacondicionamientos, trabajos de construccin, etc. La decisin de utilizar personal externo se basa, habitualmente, en un estudio tanto de los costes como de factores intangibles. Mantenimiento contratado (Subcontratacin vs. Externalizacin de tareas)

Plant Manager

Contract Manager

Maintenance Control Manager

Maintenance Engineer

Operations

Any of the described structures

Planning

Scheduling

Material Coordination

Por una serie de razones, algunas veces los directores deciden contratar el mantenimiento de sus instalaciones a una empresa externa. A menudo, el contratista es una empresa subsidiaria del constructor principal que realiz las obras de construccin de las instalaciones. En algunos casos, slo se contrata una parte de los trabajos.

3-12

700ZB00101

Organizacin

Notas

Ventajas Tericamente, el contratista tiene una mayor capacidad de adaptar el personal a la carga de trabajo 2. Es posible centrarse en tareas especficas

1. 1. Desventajas

Es difcil comunicar los detalles del encargo a los trabajadores

3.

No es necesario conseguir personal para responsabilidades comerciales especficas

El contratista tiene ningn tipo de propiedad sobre los equipos a los que se les va a realizar el mantenimiento 3. Tambin utilizado en reas con un alto ndice de trabajo donde la construccin masiva hace difcil retener a los trabajadores especializados y slo es posible hacerlo mediante incentivos, lo que destruye el equilibrio de la estructura de salarios.

2.

4.

Utilizado a menudo donde el personal operativo es asalariado y los tcnicos no estn sindicados 5. Bastante comn en refineras

Organizacin por tipo de trabajo Debe haber un reconocimiento y unos criterios para los tres tipos de tareas de mantenimiento: respuesta de emergencia rpida, servicio rutinario fiable y reduccin puntual de la lista de trabajos pendientes. 1. El mantenimiento rutinario incluye actividades de conservacin como engrasado, inspeccin y comprobacin visual, y tambin actividades de mantenimiento planificadas y preventivas tales como la toma de lecturas de vibraciones y la toma de muestras del lubricante para su anlisis.

2.

La reduccin de la lista de trabajos pendientes se encarga de la mayor parte de los trabajos del departamento de mantenimiento: las actividades de investigacin, reparacin y restauracin, cuya necesidad es identificada por los operarios o por el personal que lleva a cabo los trabajos de mantenimiento rutinario. La respuesta de emergencia adopta una accin inmediata para hacer frente a las averas y a cualquier otra situacin que surja repentinamente. Tradicionalmente, la respuesta de emergencia ha consumido excesivos recursos de mantenimiento. Aunque absolutamente necesaria, la respuesta de emergencia es una funcin

3-13

3.

700ZB00101

Organizacin

Notas

totalmente reactiva. Una atencin adecuada a los trabajos rutinarios y la reduccin oportuna de la lista de tareas pendientes minimizar la demanda de respuestas de emergencia.

3-14

700ZB00101

Organizacin

Mantenimiento por tipo de trabajo

Plant Manager

Notas

Maintenance Manager

Operations

Maintenance Control Supervisor

Routine Maintenance Supervisor

Maintenance Engineer

Planned Maintenance Supervisor

Planned Scheduling Coordination

Dispatching

Emergency Maintenance Supervisor

Este tipo de estructura organizativa es coherente con la forma natural en la que la funcin debe ser controlada: Ventajas Responsabilidad clara para cada tipo de demanda presentada en la organizacin 2. Estructurado para cubrir los tres principales tipos de trabajos de mantenimiento 3. Conocimientos y cualidades personales adecuadas a las funciones

1. 1. Desventajas

No es fcil de lograr en entornos sindicales estrictos. Requiere una mayor dotacin de personal interdisciplinar El personal queda bloqueado en funciones especficas y tiende a perder perspectiva de la "Visin general"

2.

3.

El control efectivo del mantenimiento por tipo de trabajo depende de una clara responsabilidad de cada tipo de demanda presentada a la organizacin. Una organizacin se puede estructurar para facilitar el control de cada tipo de trabajo. Dicha estructura est compuesta por tres grupos operativos principales, los cuales cubren los tres tipos fundamentales de demandas. El concepto bsico de esta estructura es el establecimiento de dos plantillas mnimas para dar respuesta a demandas rutinarias y de emergencia, y un tercer grupo dedicado al mantenimiento planificado. El grupo de mantenimiento rutinario o preventivo es responsable de la ejecucin de todos los trabajos rutinarios aprobados por la direccin y que son conformes con unos calendarios detallados y con unos niveles de calidad establecidos. Su trabajo:

700ZB00101 3-15

Organizacin

Notas

1. est especficamente definido; 2. se realiza de acuerdo con un calendario conocido; 3. se realiza con un patrn planificado; 4. implica un contenido de la tarea coherente; 5. requiere una cantidad de tiempo predecible. El grupo no se ve interrumpido por emergencias o por listas de tareas pendientes, con lo que se protege la integridad del calendario de mantenimiento preventivo. Brigada DIN (Do It Now) (Hazlo ya) El grupo de emergencia Brigada DIN (hazlo ya) tiene la responsabilidad de gestionar, esencialmente, todos los avisos de emergencia, prestando ayuda slo cuando sea necesario. No es posible o rentable planificar y programar todas las actividades de mantenimiento. Para gestionar los trabajos de emergencia se crea una brigada DIN con un 10-20% del personal de mantenimiento. Estas personas son individuos capacitados, automotivados y con una gran formacin, y que adems cuentan con: 1. Vehculos motorizados 2. Radios emisoras y receptoras 3. Un conjunto completo de herramientas estndar 4. Herramientas especiales seleccionadas 5. Repuestos crticos de uso habitual Las tareas de estos empleados son gestionadas a travs de un controlador que registra todas las llamadas, incluido: 1. La persona que solicita el servicio 2. La hora en la que fue realizada la solicitud 3. El miembro de la brigada DIN asignado al trabajo 4. Horas de trabajo comunicadas por la brigada DIN Existe una lista de tareas pendientes de prioridad baja que pueden ser realizadas en menos de dos horas y que los empleados pueden acometer cuando no haya esperando ninguna tarea de emergencia u otras tareas DIN. Esto permite que el grupo de mantenimiento planificado emplee a su plantilla en reducir la lista de tareas pendientes.

3-16

700ZB00101

Organizacin

Equipos de procesos de funcionalidad combinada

Notas

Plant Manager

Process I Manager

Process II Manager

Process III Manager

Support Services Manager

Shift Team

Shift Team

Shift Team

Day Maintenance Team

Maintenance Coordinator

Training Coordinator