Professional Documents

Culture Documents

Manufactura: Definición, Importancia y Tipos de Industrias

Uploaded by

Erick AnzuresOriginal Description:

Original Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Manufactura: Definición, Importancia y Tipos de Industrias

Uploaded by

Erick AnzuresCopyright:

Available Formats

23/08/10 La manufactura es una actividad importante desde el punto de vista de la tecnologa la economa y la historia considerando la tecnologa la definimos como

la aplicacin de la ciencia que proporciona a la sociedad bienes que son necesarios y deseados. Existen muchos ejemplos de tecnologas que nos proporcionan los productos que ayudan a la sociedad a vivir mejor ejemplo: zapatos bolgrafos telfonos celulares robots circuitos integrados televisores computadoras aviones supersnicos etc. Estos ejemplos tienen algo en comn son todos manufacturas si consideramos la economa la manufactura es importante ya que permite crear riqueza material representada en porcentajes en PNB y el PIB. TEMAS GENERALES SOBRE MANUFACTURA Qu es la manufactura? Cmo se organiza en la industria? Cules son los materiales? Los procesos y los sistemas con que se realiza la produccin? Manufactura se deriva de las palabras latinas manus (manos) y factus (hacer) si combinamos los 2 significa hacer con las manos. La manufactura moderna se realiza con maquinaria computarizada y automatizada as como supervisada. Definicin de manufactura: se define de 2 maneras tecnolgica y econmica. Tecnolgicamente: es la aplicacin de procesos qumicos y fsicos que alteran la geometra y las propiedades o el aspecto de un determinado material para elaborar partes o productos terminados los procesos para elaborar la manufactura involucran una combinacin de mquinas herramientas energa y trabajo manual.

Econmicamente: transformacin de artculos de mayor valor a travs de someter el material a una o ms operaciones o procesos de ensamble. Fig. 1.1 2 maneras de definir manufactura (a) como proceso tcnico (b) como proceso econmico El punto clave es que la manufactura agregan el valor original al material ya sea combinando su forma o propiedades o combinndolo con otros materiales que han sido alterados en forma similar es decir el material original se vuelve ms valioso mediante las operaciones de manufactura ejemplo: el material de hierro al convertirlo en acero se le agrega valor el petrleo

cuando se refina y convierte en plstico y cuando el plstico se moldea en una geometra compleja de una silla. 24/08/10 INDUSTRIAS MANUFACTURERAS Y PRODUCTOS La manufactura se realiza como una actividad comercial por parte de las compaas que venden sus productos a los consumidores el tipo de manufactura que maneja una compaa depende del tipo de la clase de producto que fabrique. Examinaremos los tipos de industrias de manufactura e identificaremos luego los productos que elabora. Las industrias manufactureras son organizaciones que producen y abastecen bienes y servicios. Clasificacin: Industrias primarias.- son aquellas que cultivan y explotan los recursos naturales como agricultura minera ganadera etc. Industrias secundarias.- son aquellos que adquieren los productos de las industrias primarias y los convierten en bienes de consumo capital y actividades principal de tipo industrial incluyendo construcciones e instalaciones para la produccin de energa. Industrias terciarias.- constituyen el sector de servicios de la economa. PRIMARIAS SECUNDARIAS TERCIARIAS Agricultura Aeroespacial La banca Forestal Automotriz Comunicaciones Pesca Metales bsicos Educacin Ganadera Productos qumicos Entretenimientos Cantera Material de construccin Gobierno Minera Electrnica Salud y servicios mdicos Petrleo (extraccin) Maquinaria pesada Hotelera Plsticos llantas y hules reparacin y mantenimiento Transporte Servicios financieros Seguro Servicios legales Los productos enlistados en las columnas de la industria y los productos tpicos obtenidos se dividen en: Bienes de consumo- que son los productos que compran directamente los consumidores como automviles televisores llantas etc.

Bienes de capital-son los que adquieren otras compaas para producir bienes y servicios como: aviones macro computadoras maquinas herramientas equipos de ferrocarril etc. 25/08/10 CANTIDADES DE PRODUCCION La cantidad de productos elaborados por una industria influye en la forma de su organizacin estructural influye en la forma de su organizacin estructural instalaciones y sus procedimientos las cantidades anuales de produccin se clasifican en 3 categoras: 1. Bajas: comprenden un rango que va de 1 a 100 unidades por ao. 2. Medias: el intervalo es de 100 a 10000 unidades por ao. 3. Altas: el intervalo es de 10000 a varios millones. La cantidad de produccin se refiere al nmero de unidades producidas anualmente La variedad de productos se refiere a los diferentes tipos de productos o diseos fabricados en una planta CAPACIDAD DE MANUFACTURA Una planta de manufactura consiste en un conjunto de procesos y sistemas sin faltar los trabajadores estos procesos y sistemas estn diseados para transformar materiales en productos con valor agregado. Los procesos los sistemas y los materiales constituyen los 3 pilares esenciales de la manufactura. Es obvio pensar que una empresa manufacturera no puede hacer todo tiene que realizar ciertas cosas y debe hacerlas bien. La eficiencia de la manufactura se refiere a las limitaciones fsicas y tcnicas de la empresa manufacturera y de cada una de sus plantas dentro de la capacidad y aptitud de manufactura se identifican varias dimensiones ejemplo: 1. Capacidad y aptitud tecnolgica del proceso 2. Tamao fsico y peso del producto 3. Capacidad de produccin Considerando una planta es el conjunto de procesos de manufactura del cual dispone la empresa algunas plantas realizan operaciones de maquinado otras de laminado de lingotes de aqu que las caractersticas que distinguen a estas plantas son los procesos que pueden realizar luego la capacidad tecnolgica del proceso est relacionada estrechamente con el tipo de material la capacidad tecnolgica del proceso adems de incluir los procesos fsicos incluyen adems la pericia que tiene el personal de planta en dichas tecnologas del proceso. Limitaciones fsicas del producto Esto esta impuesto por el producto fsicamente en una planta que tenga un conjunto de procesos existen limitaciones sobre el peso y tamao del producto que puede manejarse considerando el caso de productos grandes y pesados son difciles de mover que requerimos grandes gras con una capacidad de carga necesaria para mover los productos tratndose de productos pequeos pueden manejarse con mquinas transportadoras lo anterior nos proporciona las limitaciones

sobre el tamao y peso de los productos est en funcin de la capacidad fsica de los equipos de manufactura lo que obliga a que las mquinas de produccin se diseen de diferentes tamaos Esto se genera en un periodo establecido (mes ao) esta limitacin en cantidad es llamada capacidad de planta o produccin y esto se define como la mxima capacidad de produccin que una planta puede lograr bajo condiciones dadas de operacin Qu es la capacidad de operacin? el nmero de productos de trabajo por semana hora turno niveles de mano de obra directa planta La capacidad planta se mide en trminos de unidad producidas como toneladas de acero de una acerera n de autos producidos por una ensambladora Materiales para la manufactura Se clasifican en 3 categoras bsicas: 1- metales 2- cermicos 3- plsticos Divisin de los polmeros Se dividen en 3 categoras: 1.- polmeros termoplsticos: estos pueden someterse a mltiples ciclos de calentamiento y enfriamiento sin alterar sustancialmente la estructura molecular del polmero incluye en esta categora el polietileno poli estireno cloruro de polivinilo y nylon 2.- polmeros termo fijos: sus molculas se transforman qumicamente (se curan) en una estructura rgida cuando se enfran despus de una condicin plstica por calentamiento adquiriendo el trmino termo fijo incluyen a esta familia las resinas fenlicas amino resinas y resinas epoxi cas. 3.- elastmeros: estos polmeros exhiben un comportamiento elstico importante de aqu su nombre elastmeros esta categora est integrada por hule natural el neopreno las siliconas y el poliuretano Compuestos Los materiales compuestos constituyen una mezcla de los otros tipos de materiales Cmo se logra esto? Con 2 fases en las que se procesan separadamente los materiales ay luego se unen para lograr propiedades superiores a los de sus constituyentes la produccin sinttica son las que ms interesan ejemplo fibra de vidrio en matriz d polmero o sea plsticos reforzados con fibra 31/08/10 PROCESOS DE MANUFACTURA

Se dividen en 2 tipos: operaciones de proceso y operaciones de ensamble 1.-la operacin de proceso trasforma un material de trabajo de una etapa a otra ms avanzada y la sita cerca del estado final del producto deseado su aplicacin en partes discretas de trabajo agregando valor al cambiar su geometra es el mismo caso de las partes ensambladas al cambiar sus propiedades a la apariencia del material 2.- operacin de ensamble: une 2 o ms componentes creando una nueva unidad llamada ensamble debemos considerar un ensamble soldado OPERACIONES DE PROCESOS La operacin de proceso utiliza energa para alterar la forma las propiedades fsicas o el aspecto de una pieza de trabajo agregando valor al material Formas de energa utilizada: mecnica trmica elctrica qumica y energa humana bsicamente la energa humana controlando las maquinas Es importante hacer la consideracin de la mayora de las operaciones de produccin EL DESECHO O DESPERDICIO Esto puede ser como aspecto natural del proceso (material removido en el maquinado) o bien en forma ocasional (las piezas defectuosas) aqu se presenta un objetivo importante en la manufactura reducir el desperdicio en cualquiera de estas formas Para transformar el material inicial a su forma final se requiere ms de una operacin luego conviene distinguir las categoras de operaciones de procesos para lograr la geometra condiciones definidas por las especificaciones de diseo 1.-operaciones de formado 2.- operaciones para mejorar propiedades 3.- operaciones de procesado de superficie OPERACIONES DE FORMADO Alteran la geometra del material de trabajo inicial mediante diversos mtodos que incluyen los procedimientos comunes de fundicin forjado y maquinado estos procesos de formado aplican calor fuerza mecnica o una combinacin de ambas para cambiar la geometra del material de trabajo Para objeto del curso clasificaremos el proceso formado en 4 categoras: 1.-fundicion y moldeado 2.-procesado de partculas

3.-proceso de deformacin 4.-proceso de remocin de materiales Proceso de deformacin: la pieza a obtener se forma con la aplicacin de fuerzas que exceden la resistencia del material sujeto a deformacin Condiciones del material a deformarse: debe ser dctil para evitar fracturas del material de trabajo para aumentar su ductilidad y otras razones deber calentarse a una temperatura menor del punto de fusin el punto de deformacin est asociado estrechamente con el trabajo de metales incluye operaciones como forjado estruccion y laminado

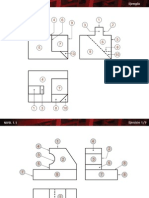

Incluyendo los procesos con chapas metlicas como doblado mostrado en d de la figura 1.7

PROCESO DE REMOSION DE MATERIAL Operaciones que quitan el exceso de metal o de material de la pieza de trabajo inicial para que la forma final sea de la geometra deseada los procesos ms importantes de esta categora son: operacin de maquinado torneado taladrado y fresado como se muestra en la figura 1.8 Estas operaciones de corte son las que ms se aplican a metales forjados se ejecutan utilizando herramientas de corte que son ms duras y ms fuertes que el material de trabajo el esmerilado es otro proceso comn en esta categora en el cual se usa una rueda abrasiva de esmeril para quitar el material excedente. hay otros procesos de remocin denominados no tradicionales por que no usan herramientas tradicionales de corte y abrasivos en su lugar emplean rayos laser ases de electrones erosin qumica descargas elctricas y energa electroqumica es conveniente minimizar los desechos y el desperdicio al convertir una pieza de trabajo inicial en su forma subsecuente. Ciertos procesos de formado son ms eficientes que otros desde el punto de vista de la conservacin del material.

UNIDAD 2

TEMAS MAQUINADOS

SUBTEMAS 2.1 Con desprendimiento de viruta 2.2 Sin desprendimiento de viruta

REMOCION DE MATERIALES Maquinado de metales

El maquinado es un proceso de manufactura usa herramientas de corte para remover el exceso de material de una parte de trabajo La accin del corte involucra la deformacin cortante del material de trabajo para formar una viruta. Al removerse la viruta queda expuesta una nueva superficie

USO A PLICACION DEL MAQUINADO PARA FORMAR METALES

Mov. De la viruta

Herramienta o pieza de trabajo.

sup. Original angulo positivo de ataque

Material o pieza de trabajo

Deformacin cortante para Para formar viruta

Fig.: 23.1 A) seccin transversal del proceso de maquinado

flanco o sup de incidencia

nueva sup

Herramienta de corte Angulo negativo de ataque Angulo de incidencia

B) herramienta con ngulo negativo comparado con el ngulo positivo

Filo de corte El maquinado es uno de los procesos ms importantes de la manufactura las siguientes razones explican la importancia de las operaciones de maquinado Se puede aplicar a una amplia variedad de materiales de trabajo todos los metales solidos plsticos y sus compuestos los cermicos presentan dificultades debido a su alta dureza y fragilidad sin embargo son susceptibles a cortarse.

Se usan para generar cualquier forma geomtrica regulas ejemplo superficies planas agujeros redondos y cilindros y combinando varias operaciones de maquinado en secuencia se pueden producir formas de complejidad y variedad limitada El maquinado puede producir dimensiones con tolerancias muy estrechas de menos de 0.001 pulgadas esto lo hace ms preciso que muchos otros procesos el maquinado es capaz de crear acabados superficiales muy tersos que pueden ser menores que 16 pulgadas (0.4mm) y algunos procesos abrasivos pueden mejorar los acabados.

PANORAMA GENERAL DE LA TECNOLOGIA DE MAQUINADO

El maquinado es una familia de procesos no solo un proceso Caracterstica comn-uso de una herramienta de corte que forma viruta que es removida de la parte de trabajo. Para realizar la operacin se requiere movimiento relativo entre la herramienta y el material de trabajo el movimiento relativo en la mayora de las operaciones de maquinado es por medio de un movimiento primario llamado velocidad y un movimiento secundario denominado el avance La forma de la herramienta y su penetracin superficial de trabajo combinada con esos movimientos produce la forma deseada del trabajo resultante

TIPOS DE OPERACIONES DE MAQUINADO

Hay muchas clases de operaciones de maquinado las cuales generan una cierta geometra y textura superficial para el caso definiremos los 3 tipos ms comunes: torneado taladrado y fresado

Torneado: uso de una herramienta de corte con un borde cortante simple remueve material de

pieza de trabajo giratoria y da forma a un cilindro el movimiento primario (velocidad del torneado) lo proporciona el trabajo en forma giratoria el movimiento secundario (avance) lo realiza la herramienta de corte con un movimiento lento en direccin paralela al eje de rotacin de la pieza de trabajo

Taladrado: uso para crear agujeros redondos se realiza con una herramienta rotatoria con 2

filos cortantes movimiento secundario la herramienta avanza en una direccin paralela a su eje de rotacin dentro de la parte de trabajo

Fresado: herramienta rotatoria con mltiples filos cortantes (puntas) se mueve lentamente

sobre el material para generar un plano o superficie recta el movimiento secundario de avance e perpendicular al eje de rotacin el movimiento primario de velocidad lo proporciona la fresa giratoria Otras operaciones convencionales incluyen al perfilado cepillado escareado y serrado sin olvidar aquellos que utilizan abrasivos para cortar materiales

HERRAMIENTAS DE CORTE Ligadas al filo cortante hay 2 superficies de la herramienta la superficie de ataque y el flanco de superficie de incidencia la superficie de ataque que dirige el flujo de la viruta resultante se orienta en cierto ngulo llamado ngulo de ataque el ngulo se mide con respecto a un plano perpendicular a la superficie de trabajo el ngulo de ataque puede ser positivo como en la figura 23-1 a o negativo como en la parte b El flanco de la herramienta provee un claro entre la herramienta y la superficie del trabajo recin generado de esta forma protege a la superficie de la abrasin que pudiera degradar el acabado esta superficie flanco o incidencia o de relieve es importante en el diseo de la herramienta debido al ambiente rudo en que operan la herramienta debe tener la geometra apropiada para cortar el material y debe hacerse de un material que sea ms duro que el material de trabajo. En la practica la mayora de las herramientas de corte tienen geometras ms complejas que el buril y la fresa helicoidal para las herramientas hay 2 tipos bsico herramientas de punta sencilla y herramientas de mltiples filos cortantes. La herramienta de punta tiene un filo cortante y se usa para operaciones como torneado hay un punto de la herramienta de la cual se deriva su nombre de herramienta cortante. Durante el maquinado la punta de la herramienta penetra bajo la superficie original de trabajo la punta esta redondeada en cierto radio llamado el radio de la nariz La herramienta de mltiples filos cortantes tiene ms de un borde de corte y generalmente realiza su movimiento con respecto a la parte de trabajo mediante rotacin taladrado y fresado usan herramientas rotatorias de mltiples filos cortantes CONDICIONES DE CORTE Para la operacin de maquinado se requiere el movimiento relativo de la herramienta y el trabajo el movimiento primario se realiza a una cierta velocidad de corte v la herramienta debe moverse lateralmente atreves del trabajo este movimiento es ms lento llamado el avance f la dimensin del corte restante es la penetracin de la herramienta de corte dentro de la superficie de trabajo llamada profundidad de corte d a estas 3 dimensiones del proceso de maquinado y en ciertas operaciones(ejemplo mayora de operaciones con herramientas simples) generan el producto matemtico para obtener la velocidad de remocin del material del proceso:

MMR=Vfd

MMR= velocidad de remocin de material pl3/min ( mm3 /seg) V= velocidad de corte pies/min (m/seg) F= avance en pulg. (mm) d= profundidad de corte

Las condiciones de corte para una operacin de torneado se describen acontinuacion: Velocidad de corte Profundidad Avance f

A las velocidades de avance y profundidad de corte se les llama condicin de corte se describen a continuacin: En el caso de la operacin de taladrado la profundidad se interpreta normalmente como la profundidad del agujero taladrado Las operaciones de maquinado se dividen en 2 categoras que se distinguen 1) por el propsito y 2) por las condiciones de corte en donde se incluyen corte para desbaste (burdo) primario y condiciones en el corte de acabado Los costos para desbaste primario son para remover grandes cantidades de material de la parte del trabajo inicial tan rpido como sea posible con el fin de producir la forma ms cercana al final dejando el material para la operacin posterior de acabado Los cortes de acabado son para completar y alcanzar las dimensiones finales, tolerancias y acabado de la superficie. Las operaciones para desbaste se realizan a altas velocidades y profundidades avances tpicos van de 0.015 a 0.050 pulgadas/revolucin Profundidades de 0.1 a 0.75 in las operaciones de acabado se realizan a bajas velocidades de avance y profundidad van de 0.005 a 0.015 in/Rev. Profundidades de 0.030 a 0.075 in El enfriamiento y lubricacin de la herramienta de corte se aplican con mucha frecuencia fluidos de corte de diversas caractersticas

La mquina herramienta se usa para sostener la parte de trabajo y para poner en posicin la herramienta con respecto al trabajo. Con respecto al trabajo y para proporcionar la potencia para el proceso de maquinado a la velocidad avance y profundidad que se han establecido. El control de herramienta condiciones de corte de trabajo permite fabricar partes con gran precisin y de repetitividad a tolerancias de 0.001in o mejores. Mquina herramienta es cualquier maquina accionada por fuerza motriz que realice operaciones de maquinado incluyendo el esmerilado as como tambin maquinas que realizan operaciones de formado de metal y prensado. Las maquinas herramientas usadas tradicionalmente par las 3 operaciones comunes ; torno fresado y taladrado.

Identificacin de mquinas herramientas para las 3 operaciones comunes

Tabla 23.1 OPERACIN Torneado MAQUINA HERRAMIENTA Torno DEFINICION DE VELOCIDAD AVANCE Y PROFUNDIDAD El trabajo gira a determinada velocidad la herramienta avanza paralela al eje de trabajo la profundidad de corte es la penetracin de la herramienta en la superficie original de trabajo El trabajo se mantiene estacionario la herramienta gira y avanza paralela mente a su eje el dimetro de la broca determina el dimetro del agujero la profundidad de corte es la profundidad del agujero La herramienta gira a determinada velocidad el trabajo avanza en direccin perpendicular al eje de la herramienta la profundidad de corte es la penetracin de la herramienta debajo de la superficie original

Taladrado

Prensa taladradora

Fresado

Maquina fresadora

Las maquinas herramientas convencionales son manejadas usualmente por el trabajador las maquinas modernas estn diseadas para realizar sus procesos con un alto grado de automatizacin estas mquinas estas mquinas operan bajo una forma de control llamadas de control numrico Corte de metal La cua en el cortado de metal La herramienta utilizada para corte de metales requiere tener una forma bsica en cua en el reborde de corte esta forma responde a la necesidad fundamental de las herramientas para el corte de metales Estudiaremos la cepilladora de la figura

Para el caso se utiliza una herramienta de corte que tiene una cara plana al extremo de forma que no cuenta con inclinacin ni holgura La pieza de trabajo que es ligeramente ms angosta que la herramienta de corte en un material dctil de baja resistencia como el acero dulce la figura 9.1 b indica lo que ocurre cuando la herramienta inicia el corte el metal situado delante de la herramienta se comprime hasta que comienza a separarse de la pieza de prueba amontonndose delante de la herramienta de corte

Esta deformacin del metal por delante de la herramienta de corte crea fuerza de reaccin que se opone al movimiento de la herramienta de corte las ms importantes de estas son: Fc.- que es la fuerza de reaccin al corte Ft.- que es la fuerza de reaccin al empuje Suponiendo que la mquina y la herramienta son lo suficiente mente fuertes para seguir cortando sin que se produzca una falla mecnica la fuerza de empuje Ft proseguir el corte como se indica en la figura 9c Separando la herramienta de la pieza de trabajo la parte baja de la herramienta se rayara profundamente el reborde de corte quedara destruido y la superficie recin cortada de la pieza de trabajo seria burda e irregular La situacin mejora en gran manera sustituyendo la herramienta por la utilizada en la siguiente figura 9.1 por otra en la cara ha sido rebajada dndole un Angulo holgura dndole la forma de la fig. 9.2 Esto evita que la superficie baja de la herramienta rose contra la superficie recin cortada de la superficie de trabajo reducindose la fuerza Ft a un valor conveniente de esta forma la herramienta corta ahora libremente sin levantarse de la pieza de trabajo La rebaba producida tiene la forma que se muestra en la fig. 9.2 Se observara que la rebaba se separara del metal base a lo largo de un camino que se denomina plano de corte AB la longitud del plano de corte multiplicado por el ancho del corte da el rea de corte correspondiente al metal que est siendo cortado esto aparece en forma diagramtica en la fig. 9.2 c en la que la rebaba ha sido levantada de la pieza de trabajo para dejar al descubierto el rea de corte. Para cualquier material cuanto menor pueda ser esta rea ms baja ser la fuerza de corte y mayor la eficiencia del mismo as como cualquier reduccin en el ancho del corte ocasionara una reduccin en el ritmo de eliminacin de metal el mtodo ms eficaz para reducir el rea de corte consiste en su longitud AB. Se ha demostrado experimentalmente que si la incidencia de cara de corte de la herramienta se separa de la perpendicular el plano de corte tiende a hacerse normal a la cara inclinada es decir el dar a la herramienta un ngulo de incidencia disminuye la longitud del recorrido de corte En la fig. 9.3 se indica la forma del recorrido del corte y por lo tanto el rea de corte disminuye a medida que aumenta el ngulo de incidencia en el caso de un material dctil Por otra parte en una cara con ngulo de incidencia permite que la rebaba se separe del metal base sin tener que girar un ngulo muy agudo esta forma un ngulo elevado de incidencia reduce la fuerza de corte (FC) reduciendo el rea de corte a la vez que reduce la presin de la rebaba sobre la cara incidente de la herramienta los 2 factores permiten lograr un aumento en la eficiencia del corte

Comparando L1 con L2 resulta evidente que el plano de corte se reduce aumentando el ngulo de incidencia desde 0 hasta un valor positivo Fig. 9.3 efecto de la incidencia en el plano de corte ALGUNOS ANGULOS DE INCIDENCIA TIPICOS PARA HERRAMIENTAS E ACERO RAPIDO MATERIAL QUE SE VA A CORTAR Hierro fundido Latn para corte libre Latn dctil Bronce con estao Aleacin de aluminio Acero dulce Acero al medio carbn Acero al alto carbn Plstico tufnol INCIDENCIA 0 0 14 8 30 25 20 12 0

Lamentablemente hay un lmite en cuanto al valor posible en el ngulo de incidencia la fig. 9.4 muestra el reborde cortante del metal se observara que en el mismo hay implcitos 3 ngulos a) ngulo de incidencia b) ngulo de la herramienta c) ngulo de holgura El ngulo de holgura es fijo en general dependiendo de la geometra que se corta con los valores siguientes a) superficie cilndrica eterna de 5 a 7 b) superficie plana de 6 a 7 c) superficie cilndrica interna de8a 10 ms de una holgura secundaria(taln) ngulos menores de los sealados causan rozamiento ngulos mayores que lo que se indican dan lugar a vibracin y a una tendencia por parte de la herramienta a hundirse reducen tambin el ngulo de cua y por lo tanto la fuerza de la herramienta Con el ngulo de holgura fijo dentro de los lmites estrecho el ngulo de incidencia y el ngulo de cua tienen que ser equilibrados para lograr un compromiso 1.- aumentndose el ngulo de incidencia se aumenta la eficiencia de corte de la herramienta pero se disminuye el ngulo de cua

2.- disminuyndose el ngulo de cua se reduce la fuerza mecnica de la herramienta y se reduce tambin la masa del metal disponible en el reborde de corte para transportar el calor generado en el proceso de corte esto da lugar a una elevacin en la temperatura de la herramienta en su reborde de corte ablandando la misma y ocasionando un fallo prematuro En general por lo tanto los materiales dctiles de baja resistencia se cortan con herramientas con elevado ngulo de incidencia para sacar ventaja de la mayor eficiencia de corte los materiales dctiles con alta resistencia se cortan con herramientas con bajo ngulo de incidencia y con un gran ngulo de cua con el objeto de darles la fuerza adecuada y la capacidad para disipar el calor generad en el reborde de corte la fig. 9.4 da ngulos tpicos de incidencia para herramientas de alta velocidad con inclinacin positiva Son 3 los tipos de rebaba que se producen al cortar metales: 1.- rebaba discontinua 2.- rebaba continua 3.- rebaba continua con reborde

La forma en que tiene lugar esta accin de corte y como se forma la rababa se expone en la figura 9.5. REBABAS PROF. DE CORT HERRAMIENTA DIRECCION DE CORTE PLANO DE CORTE (a) FRMACION DE REBABA.

al formar la rebaba el metal se somete a fuerte tensin y si se trata de un material quebradizo puede fracturarse en la zona de deformacin primaria es decir en la vecindad del plano de corte esto dar lugar al tipo discontinuo de rebaba que se ilustra en la fig. 9.5b.

HERRAMIENTA REBABAS PIEZA DE TRABAJO

(B) REBABA DISCONTINUA

La rebaba discontinua est asociada con los materiales frgiles tales como el hierro fundido y el latn para corte libre Las bajas velocidades de corte y la falta de inclinacin tambin da lugar a rebebas discontinuas cuando se cortan materiales ductiles tales como el acero dulce Los materiales quebradizos tales como el hierro de fundicin forman una rebaba discontinua con un ngulo plano de corte constante es poca la ventaja que se logra dando a la herramienta un ngulo de incidencia por ello los materiales quebradizos se cortan normalmente en un ngulo de incidencia igual a 0

Esta es la rebaba larga semejante a una cinta que se produce donde se maquinan materiales ductiles tales como el acero dulce el cobre o el aluminio el metal se conduce como un plstico rigido y aun cuando la rebaba se corta del metal bsico a lo largo del plano de corte se mantiene homognea en si misma y no se separa en placas como se observa en la fig. 9.5a la formacin de una rebaba continua se representa en la fig. 9.6a algunos materiales ductiles muy blandos con baja resistencia tienden a rasgarse del metal base de la pieza en lugar de cortarse limpiamente esto da lugar a una superficie burda que tendr que limpiarse mediante una herramienta con un corte muy agudo como se observa en la fig 9.6b

REBABA

HERRAMIENTA

PIEZA DE TRABAJO

En algunas condiciones la friccin entre la zona de deformacin secundaria de la rebaba y la cara incidente de la herramienta es muy grande esto resulta en que el metal de la rebaba se suelda por presin a la cara incidente hacindola spera la aspereza crea an ms friccin y esto conduce a la formacin de una capa sobre otra del material de la rebaba En su momento la cantidad de material crece asta el extremo que llega a hacerse inestable quebrndose las partculas de material as creado que caen en escamas se sueldan a su vez a la rebaba y a la pieza de trabajo como se indica en la fig. 9.7b

La geometra de la mayora de las operaciones de maquinado practico son complejas sin embargo se dispone de un modelo simplificado del maquinado que desprecian muchas de las complejidades geomtricas y describe la mecnica de los procesos con muy buena presicion en el modelo del corte ortogonal no olvidar el proceso real del maquinado es tridimensional y el modelo tiene solamente 2 dimensiones fig. 35.25 Tc

HERRAMIENTA

TRABAJO O

MODELO DE CORTE ORTOGONAL

El corte ortogonal usa por definicin una herramienta en forma de cua en la cual el borde cortante es perpendicular a la direccin de la velocidad de corte. Al presionar la herramienta contra el material se forma una viruta por deformacin cortante a lo largo de un plano llamado plano de corte este forma un ngulo alfa con la superficie de trabajo. Solamente el afilado borde de corte de la herramienta hace que ocurra la falla del material. Como resultado la viruta se separa del material original el material se deforma plsticamente a lo largo del plano de corte por eta razn durante el maquinado se realiza el grueso del trabajo de corte. La herramienta para corte ortogonal tiene solamente 2 elementos geomtricos el ngulo de ataque y el ngulo de incidencia. Sabemos que el ngulo de ataque alfa determina la direccin en la que fluye la viruta formada en la parte de trabajo y el ngulo de incidencia provee un plano pequeo entre el flanco de la herramienta y la superficie de trabajo recin generada. Durante el corte el borde cortante de la herramienta se coloca a cierta distancia por debajo de la superficie original de trabajo. Esta corresponde al espesor de la viruta antes de su formacin T0 al formarse la viruta a lo largo del plano de corte incrementa su espesor a Tc la relacin de T0 Tc se llama relacin de grueso de la viruta o relacin de la viruta (r)=t0/tc El espesor de la viruta despus del corte siempre es mayor que el espesor antes del corte razn por la cual la relacin de la viruta siempre ser menor a 1. Ademas de t0 el corte ortogonal genera un dimensin de anchura w como se muestra en la fig. 5a aunque esta dimensin no contribuye mucho al anlisis en el corte ortogonal. La geometra del modelo de corte ortogonal nos permite

establecer una relacin importante entre el espesor de la viruta el ngulo de ataque y el ngulo del plano de corte Sea l/s la longitud del plano de corte si hacemos la sustitucin t0 sera igual a t0=l/s senteta y tc=cos(teta-) R=ls/ Con un arreglo matemtico teta puede calcularse con el siguiente arreglo =rcos alfa/1-rsenalfa La deformacin cortante que ocurre a lo largo del plano de corte puede estimarse al examinar la fig. 23.6 la parte a de la fig. muestra la deformacin cortante aproximada en la que una serie de placa paralelas se deslizan una contra otra para formar la viruta cada placa experimenta la deformacin cortante mostrada en la fig 23.6 b si la relacin con la parte c se efectua se expresara como gama= ac/bd = ad+dc/bd la cual puede reducirse a la siguiente definicin de la formacin cortante para corte de metales =tan(teta alfa) tangente de corte En una operacin de maquinado que se ha producido al corte ortogonal la herramienta de corte tiene un ngulo de corte= 10 el espesor de la viruta antes del corte es de 0.020in y el espesor de la misma despus del corte es= a 0.045in calcule el plano se corte y la deformacin cortante en la operacin 0.444 el ngulo de del plano de corte esta dado por alfa 10 tan teta = 0.444cos1 (0.444sen10)=0.4738 finalmente la deformacin cortante se calcula de la ecuacin 23.4 (Y) =cot25.4+tan25.4-10=2.111+2+0.275=2.385in/in La deformacin cortante en el corte de metales es muy alta muchas veces alcanza valores de 3 o mayores FUERZAS EN EL CORTE DE METALES Considere las fuerzas que actan en la viruta durante el corte ortogonal las fuerzas que la herramienta ocupa se puede separar en 2 componentes perpendiculares el ngulo del plano de corte esta dado por la ecuacin 23.3

Tan=(

Ecuacin 23.4 8=

+.275=2.386 in/in

La deformacin cortante en el corte de metales es muy alta muchas veces alcanza valores de 3.0 o mayores. RELACION ENTRE POTENCIA Y ENERGIA La produccin de maquinado requiere potencia las fuerzas de corte de la operacin de maquinado son varios cientos de libras las velocidades tpicas de corte son de varios cientos de presin por minuto el producto dela fuerza por tacto fc y la velocidad dan la potencian

P=Fc(V)

en donde: P=potencia de corte pie-lb/min (N-M/S o W) Fc= velocidad de corte lb (N) V= velocidad de corte pie/min (min/seg) Para convertir la potencia de corte en HP de fuerza se obtiene dividiendo entre 33000

Hpc=FcV/33000

Hpc= potencia de corte en caballos de fuerza

(ecuacin 23.18)

Considerando hp igual a la potencia bruta requerida para operar la maquina herramienta es mayor que la potencia usada en el proceso de corte debido a las perdidas mecnicas en el motor y la transmisin de la maquina Las perdidas se contabilizan por la eficiencia mecnica de la maquina herramienta

Hpg=hpc/E

Hpg=potencia bruta del motor de la M.H.Y E= eficiencia de la M.H El calor tpico de en las M.H es alrededor del 90%

(ecuacion 23.19)

De utilidad es convertir la potencia en potencia por unidad de volumen de corte de metal osea la potencia unitaria hpu y se define mediante la frmula:

hpu=hpg/MRR

MRR= velocidad de remocin de material pul3/min

(ecu. 23.20)

La velocidad de remocin de material se calcula como el producto vt0w esta es la ecu. 23.1

Usando las conversiones de la tabla 23.2 Tabla 23.2clave de conversin: operacin ortogonal Operacin de torneado Avance f Profundidad d Velocidad de corte v Fuerza de corte fe Fuerza de avance fc Modelo de corte ortogonal Espesor de la viruta antes del corte t0 Ancho de corte w Velocidad de corte Fuerza de corte fe Fuerza de empuje fc

La potencia unitaria se puede expresar simplemente como la potencia unitaria U conocida tambin como energa especfica y est determinada por la ecu. 23.21

U=P/MRR = FcV/(VtoW) = Fe/t0W

unidades in-lb/in3 (N-m/mm3)

Aunque la ultima expresin de la ecuacin 23.21 sugiere unidades de lb.in2 es mas significativo retener las unidades de in- b.in3 ejemplo relacin de potencia en maquinado Determinar la potencia unitaria y la energa especifica requerida para determinar el proceso de maquinado si lavelocida de corte es igual a 200pies.min t0=0.020 in espesor de la viruta antes de su formacin W=0.125in plano de corte y fc=350lb PROCESO DE MAQUINADO NO TRADICIONAL Resientemente han surgido equipos y aplicaciones no usuales para maquinar diversos materiales estos procesos en algunos casos han mejorado la eficiencia de manufactura y en otros han hecho posible la introduccin de nuevos materiales o bien tolerancias que antes no eran posibles Tabla 3.3 maquinas y materiales empleados en procesos no tradicionales Proceso Ultrasnico Descarga elctrica Maquinaria y equipo Herramienta transductor granos abrasivos un fluido potador Maquina de descarga elctrica EDM Aplicaciones y caractersticas Mquinas de materiales duros y quebradizos Moldeado de matrices y moldes; se usa en especial para materiales muy duros que son difciles de maquinar Controlado por computadora para corte y soldadura de metal muy precisos Proceso de depresin o agotamiento la herramienta toma la forma del diseo deseado en el metal Chips microprocesadores chips impresos alcalino para el aluminio y

Laser

Laser de rub y de componentes gaseosos lquidos y semiconductores Ctodo, circuito elctrico y electroltico Reactivo qumico alcalino y acido

Electroqumico

Fresado qumico

Chorro abrasivo

Haz de electrones Plasma de arco electrico

Pistola eyectora, aire dixido de carbono oxido de aluminio silicio polvo de carburo dolomita polvo de bicarbonato de sodio Mquina de haz de electrones Soplete de plasma de arco elctrico

acido para el acero Grabado qumico, corte lijado y taladrado de materiales frgiles

Depsito de una delgada capa de metal soldadura o corte Temperatura muy alta pera cortar metales

Se utiliza para maquinar materiales duros y quebradizos. El sistema consiste en una maquina Granos abrasivos y un fluido portador el porta herramientas que transporta el dispositivo se conecta el transductor el cual produce energa elstica de 20 a 30 kHz a una amplitud de 0.25 a 0.27mm esto hace que el porta herramienta oscile con el resultado de la expansin y contraccin de la longitud normal del material de la herramienta y debido a este movimiento de la herramienta los granos abrasivos bombardean la pieza de trabajo a gran velocidad la forma y contorno de la herramienta controlan el patrn en la formacin de viruta de la pieza de trabajo como abrasivos se usan carburo de boro o materiales semejantes con un tamao de 280 de trama o mas finos Uso del proceso. Para maquinar carburos aceros de herramienta piedras preciosas no se requieren obreros expertos el bajo costo de la herramienta y la ausencia de tensiones trmicas son ventajas importantes del proceso

Es uno de los procedimientos de ms rpido crecimiento y ms amplio uso su mayor utilidad en el moldeo de matrices moldes y otras herramientas en especial de materiales duros que son difciles de maquinar por otros medios el corte de metal en la pieza de trabajo es por la accin de una serie de chispas o descargas elctricas entre una herramienta formada y la pieza a labrar. La herramienta es de cobre grafito u otro material conductor de la electricidad el procedimiento consiste en hacer fluir a presin un liquido dielctrico comnmente un aceite mineral ligero entre

la herramienta y la labor para arrastrar el metal desintegrado y evitar las quemaduras de la pieza de trabajo o herramienta por las chispas que se generan por una corriente directa ondulatoria. Ventajas: se puede aplicar en la fabricacin de matrices hechas de carburos y aceros de herramientas endurecidas que de otra manera serian muy difcil o imposible MAQUINADO CON RAYO LASER Es un dispositivo que proporciona el medio para generar un angosto haz de luz monocromtico de intensidad extremadamente alta e impulsos muy cortos Aplicacin: hasta hoy principalmente en proyectos cientficos y de investigacin que adems empieza a utilizarse en la manufactura para la remocin de metal y soldadura. A causa de su haz extremadamente angosto y su alta intensidad es posible perforar acero inoxidable de 1.27mm de grosor con un solo pulso de energa El haz de laser puede ser disparado por la luz estroboscpica usada en la actualidad por el equipo compensador y de esta manera podra remover metal selectivamente de las partes mas pesadas del objeto giratorio NOTA: luz estroboscpica. Instrumento que permite ver como lentos o inmviles objetos que se mueven rpidamente y en forma peridica mediante si observacin intermitente Cuando sea aplicado en el campo de la compensacin o equilibrio de equipos rotatorios en tanto no se alcance un equilibrio perfecto sin que haya que detener en ningn momento el objeto durante la operacin. En la soldadura el laser se ha limitado al soldado por puntos de material muy delgado y se ha trabajado para producir soldadura a tope en materiales hasta 3.17mm

Se basa en los mismos principios que la galvanoplastia salvo que la pieza de trabajo es el nodo y la herramienta es el ctodo por consiguiente es una actividad de deplaxion o agotamiento el maquinado electroqumico realiza cortes sin tensin de todos los metales tiene alta eficiencia de corriente y puede producir configuraciones complejas difciles de obtener por maquinados convencionales

Es un grabado qumico controlado en el que se remueve metal para producir modelos multifacticos piezas livianas hojas de reducido grosor y estructuras atiesadas inicialmente Paso inicial: limpiar a conciencia la hoja o pieza que se va a grabar qumicamente luego cubrir con una capa qumicamente resistente las reas que no van a ser afectadas por el proceso de grabado

qumico la pieza se sumerge en la solucin alcalina caliente en la que el metal de la parte desprotegida se desgasta en un grado que depende del tiempo que la pieza se mantiene en solucin caliente finalmente se enjuaga la pieza y se retira el material de recubrimiento comparativamente con el fresado a mquina se aducen las siguientes etapas en el proceso *Se puede remover el material uniformemente de todas las superficies expuestas *Se puede remover el material despus de que las piezas han tomado su forma No se requiere de obreros muy capacitados Los costos de operacin y equipo son menores que los de las maquinas fresadoras

Este proceso ha hallado numerosas aplicaciones en las industrias mecnicas y electrnicas se mezclan partculas finas abrasivas de 27 a 50 micras con aire o gas a presin y se soplan contra la pieza de trabajo con una fuerza considerable en una corriente a chorro muy fina la tobera puede sostenerse a mano o mantenerse en el carro de una maquina la accin abrasiva puede usarse para grabar qumicamente lijar o perforar materiales frgiles que sera en extremo difcil labrar por otros mtodos. Ejemplos de aplicacin: Cortes de roscas internas y externas en tubera de cristal la perforacin y lijado de cristal de cuarzo y el corte de hojas delgadas de titanio fig. 27.3

Este proceso genera calor impeliendo electrones a alta velocidad a la pieza de trabajo en el punto en que se enfoca la energa de los electrones el haz se transforma en la energa trmica suficiente para vaporizar el metal localmente por esto el proceso debe llevarse a cabo en vaco

Es un soplete de plasma en el cual se calienta un haz mediante un arco de tungsteno a temperatura tan alta que se ioniza y acta como conductor de electricidad en este estado el gas del arco se conoce como plasma. En este estado el soplete se disea por lo general de modo que el gas se limite estrechamente a la columna del arco a travs de un pequeo orificio este soplete puede usarse para remplazar ciertas operaciones de maquinado en bruto como el torneado y el cepillado si bien es eficaz para cortar todos los metales independientemente de su dureza el

resultado es un acabado basto y un posible dao a la superficie debido a la oxidacin y al sobrecalentamiento.

UNIDAD 3

TEMAS ACABADO DE SUPERFICIES

SUBTEMAS 3.1 RECTIFICADO 3.2 PULIDO 3.3 RECUBRIMIENTO

ESMERILADO Y OTROS PROCESO ABRASIVOS El maquinado abrasivo implica la eliminacin de material por accin de partculas abrasivas duras pegadas a una rueda el esmerilado es el proceso abrasivo mas importante. Los procesos de maquinado abrasivo se usan en general como operaciones de acabado y algunos de ellos son capaces de altas velocidades de remocin de material que rivalizan con las operaciones de maquinado convencionales. El uso de abrasivos para dar forma a partes de trabajo es el proceso mas antiguo de remocin de material la importancia actual de los abrasivos comercial y tecnolgicamente son las siguientes: 1) se pueden usar en todos los tipos de materiales desde metales suaves asta aceros endurecidos y en materiales no metlicos como cermicos y silicio 2) se pueden usar para producir acabados superficiales extremadamente finos de asta 1 micro pulgada 3) para ciertos procesos abrasivos las dimensiones pueden tener tolerancias extremadamente cerradas ESMERILADO

Proceso de remocin de material en el cual las partculas abrasivas estn contenidas en un rueda de esmeril aglutinadas que operan a velocidades superficiales muy altas. La rueda de esmeril tiene forma de disco balanceado con toda precisin para soportar altas velocidades de rotacin. El esmerilado es similar al fresado en ambas tcnicas el corte ocurre en la periferia o en el frente de la rueda de esmeril la rueda rotatoria de esmeril consiste en muchos dientes cortantes (partculas abrasivas) el trabajo avanza hacia la rueda para lograr la remocin del material. A pesar de la similitud hay una gran diferencia significativa entre el esmerilado y el fresado 1 los granos abrasivos en la rueda son mucho mas pequeos y numerosos que los dientes de una fresa 2 las velocidades de corte en el esmerilado son mucho mas altas que en el fresado 3 los granos abrasivos en una rueda de esmeril estn orientados aleatoriamente y tiene un ngulo de inclinacin promedio muy alto 4 la rueda de esmeril es autoafilante al desgastarse la rueda las partculas abrasivas pierden el filo y se fracturan para crear nuevos bordes cortantes RUEDA DE ESMERIL Consiste en particulas abrasivas y material aglutinante el aglutinante mantiene las particulas en su lugar y establece la forma y la estructura de la rueda. Los 2 ingredientes y la forma de su fabricacin determinan los parmetros de la rueda de esmerial que son los siguientes 1) 2) 3) 4) 5) material abrasivo tamao del grano Material aglutinante Grado de la rueda Estructura de la rueda

Para lograr el desempeo deseado en una aplicacin dada debe seleccionarse cada parmetro cuidadosamente MATERIAL ABRASIVO Diferentes materiales abrasivos se adecuan para diferentes materiales de trabajo PROPIEDADES GENERALES DE MATERIALES ABRASIVOS PARA LAS RUEDAS DE ESMERIL Incluyen alta dureza resistencia al desgaste tenacidad y fragilidad. Las anteriores propiedades son convenientes para cualquier material de herramientas de corte la fragilidad se refiere a la capacidad del material abrasivo a fracturarse cuando el filo cortante del grano se desgasta exponiendo as un nuevo filo cortante

MATERIALES ABRASIVOS DE MAYOR IMPORTANCIA COMERCIAL Y SUS VALORES DE DUREZA Se presentan en la tabla 26.1: MATERIAL ABRASIVO DUREZA KNOOP Oxido de aluminio 2100 Carburo de silicio 2500 Nitruro de boro cubico 5000 Diamante artificial 7000 Tabla 26.1 valores de dureza de los materiales abrasivos esmeril Oxido de aluminio (Al2O3) material abrasivo mas comn, uso: esmerilar aceros y otras aleaciones ferrosas de alta resistencia. Carburo de silicio (SiC) mas duro que el oxido de aluminio pero no tan tanaz, uso: esmerilado de materiales ductiles como aluminio, laton y acero inoxidable,materiales frgiles como algunas fundiciones de hierro y ciertos cermicos. Nitruro de boro cubico (CPN) como abrasivo se conoce con el nombre comercial de borazon fabricado por la (general electric company), usos: las ruedas deborazon son para materiales duros, como aceros de herramienta endurecida y aleaciones aereoespaciales. Diamante: estos abrasivos se dan en forma natural aunque pueden hacerse sintticamente. Usos: Las ruedas de diamante se usan generalmente en la aplicacin de esmerilado de materiales abrasivos duros, como; cermicos,carburos cementados y virio. TAMAO DE GRANO El tamao de los abrasivos(granos de las partculas) es un parmetro importante en la determinacin del acabado superficial y de la velocidad de remocin del material, el tamao paqueo produce mejores acabados; los tamaos mayores de grano abrasivo permite velocidades de remocin mas grandes, luego al seleccionar el tamao de grano abrasivo deben tomarse en cuenta ambos parmetros, la seleccin del tamao de grano depende tambin hasta cierto punto del tipo material de trabajo mas duros requieren de tamaos de grano mas pequeos para un corte efectivo , los materiales mas suaves de un tamao de grano mas grande el tamao de grano se mide en el procedimiento de cribas y mallas. En este procedimiento los tamaos de grano mas pequeos tienen nmeros mas grandes y viceversa , el tamao de grano usado en la rueda de esmeril fluctua entre 8 y 250, el de tamao de 8 es muy grueso y el de 250 muy fino, granos mas finos se usan para pulimentados y superacabados. MATERIALES AGLUTINANTES Estos materiales sujetan los granos abrasivos y establecen la forma y la integridad estructural de la rueda de esmeril. Propiedades combenientes, resistencia,tenecidad,dureza y resistencia a la temperatura

El material aglutinante debe ser capaz de soportar la fuerza centrifuga y las altas temperaturas experimentadas por el esmeril, resistir sin quebrarse ante los impactos de la rueda y sostener los granos abrasivos rgidamente en su lugar para alcanzar la accin de corte y permitir el desarrollo de los granos desgastados de modo que expongan nuevos granos. Los materiales aglutinantes usados en las ruedas de esmeril incluyen lo siguiente: Aglutinantes bitrificados. Los materiales aglutinantes bitrificados principalmente en orcillas cocidas y materiales cermicos. La mayora de las ruedas de esmeril de uso comn son ruedas con aglutinantes bitrificados fuertes y rgidos resistentes a las altas temperaturas elevadas y casi no se afectan con el agua y los aceites que pueden utilizarse en los fluidos de esmerilado. Aglutinante de silicato. Este material aglutinante consiste en silicato de sidio (Na2SiO3) sus aplicaciones se limitan generalmente a aplicaciones en la que se deben minimizar la generacin de calor como en el esmerilado de herramientas de corte. El hule es el ms flexible de los materiales aglutinantes su usa en la rueda de corte. Aglutinante de resina Este aglutinante .. y se hace de varias resinas como tienen una gran resistencia y se usa para esmerilado de desbaste y operaciones de corte y separacin. AGLUTINANTE DE LACA.- la rueda de esmeril aglutinadas con laca son relativamente fuertes pero no rgidas se usan en aplicaciones que requieren un buen acabado. AGLUTINANTE METALICO.- los aglutinantes metlicos bronce por lo general son los aglutinantes ms comunes para ruedas de diamante y de nitruro de boro cubico se usan tcnicas de procesamientos de partculas para aglutinar la matriz de los granos abrasivos en os cuales se pega el material nicamente en la periferia de la rueda y de esta forma se conservan los materiales abrasivos costosos. ESTRUCTURA DE LA RUEDA Y GRADO DE LA RUEDA La estructura de la rueda se refiere al espaciamiento relativo de los ganos abrasivos en la rueda y el material aglutinante. lar rueda de esmeril contiene huecos de aire o poros ilustrados de la siguiente manera (dibujar figura 1). Las proporciones volumtricas de los granos el material aglutinante y los poros se expresan de la siguiente manera:

Vg+Vb+Vp=1

Vg= proporcin de los granos abrasivos Vb= proporcin de material aglutinante Vp= proporcin de los poros (huecos) ESTRUCTURA DE LA RUEDA La estructura de la rueda se mide en escala que va de abierta a densa en su estructura abierta es aquella en la que Vp es relativamente grande y Vg relativamente pequeo es decir, hay muchos poros y pocos granos por unidad de volumen. Estructura densa Vp es relativamente pequea y Vg es ms grande. Se usan estructuras abiertas cuando se devan proveer claros para la viruta. Las estructuras densas se usan para obtener mejores acabados superficiales.

EL GRADO DE LA RUEDA Indica la resistencia DEL aglutinante de esmeril para retener los granos abrasivos durante el corte esto depende de la cantidad de material aglutinante presente en la estructura de la rueda Vb en la ecuacin 1. El grado se mide en una escala que va de suave a duro. Las ruedas suaves pierden fcilmente los granos, las ruedas duras retienen los granos abrasivos. USOS: Las ruedas suaves se usan para aplicaciones que requieren una baja velocidad de remocin del material y en el esmerilado de materiales de trabajo duro las ruedas se usan para lograr altas velocidades de remocin del material y ocasionalmente para el esmerilado de materiales de trabajo suave. ESPECIFICACIONES DE LAS RUEDAS DE ESMERIL. Los parmetros precedentes que pueden designar concisamente usando un sistema de especificaciones de rueda de esmeril definida por la American Nacional Standars Intitude (ANSI). Este sistema de especificaciones usan nmeros y letras para identificar cada tipo de abrasivo, el tamao de grano, el grado, la estructura y el material aglutinante (figura 26-2). Los nmeros y letras proporcionan tambin identificaciones adicionales que pueden utilizar los fabricantes de la rueda de esmeril. La norma ANSI para las ruedas de nitruro de boro cubico son ligeramente diferentes que las ruedas convencionales el sistema de especificaciones para estas ruedas abrasivas se muestra en la (26-3). Las ruedas de esmeril vienen en una variedad de formas y tamaos y cuyas configuraciones son ruedas abrasivas perifricas en las cuales la remocin de material se realiza por la circunferencia exterior de la rueda.

PROCESOS ABRASIVOS RELACIONADOS Incluyen rectificados pulimentados y sper acabados pulido y abrillantado. Estos se usan exclusivamente como operaciones de acabado. La forma inicial de la parte se crea por algn otro proceso y se termina por medio de alguna de estas operaciones para obtener un acabado superficial superior. Las partes geomtricas usuales para estos procesos se indican en la tabla (26-2) Tabla 26-2 Geometra usual para las partes de rectificado, pulimentado, sper acabado, pulido y abrillantado

PROCESO Rectificado Lapeado o pulido Sper acabado pulido abrillantado

GEOMETRIA MANUAL DE LA PARTE Agujero redondo (cilindro de motor de combustin interna) alma de rifle y caones Plana o ligeramente esfrica (ejemplo lentes) Superficie plana, cilndrica externa Formas miscelneas Formas miscelneas

Y los acabados superficiales tpicos se presentan en la figura (26-18) en donde se presentan tambin se presentan los valores de la rugosidad superficial para el esmerilado. RECTIFICADO FINO.Proceso abrasivo ejecutado por un conjunto de barras abrasivas pegadas. APLICACIN COMUN Acabado de perforaciones en mquinas de combustin interna. Otras aplicaciones incluyen rodamientos cilndricos hidrulicos y caones de pistola. En estas aplicaciones se logran acabados superficiales cercanos a las 5 pulg. El rectificado produce una superficie achurada transversal caracterstica que retiene la lubricacin durante la operacin del componente esto ayuda a su funcin y vida de servicio, el proceso de rectificado se ilustra en la (figura 26-19).

Herramienta Consiste en un conjunto de barras abrasivas pegadas se usan 4 en el caso de la figura sobre la herramienta dependiendo su nmero del tamao de agujero. Agujeros

pequeos de 2 a 4 barras agujeros de dimetro ms grande podrn utilizar hasta una docena o ms.

Movimiento De La Herramienta De Rectificado. Es una combinacin de rotacin y oscilacin lineal regulada de tal manera que su punto dado de la barra abrasiva no repita la misma trayectoria este movimiento que es complejo produce el patrn achurado transversal sobre la superficie de la perforacin Velocidad De Rectificado. Flucta entre 60 y 500 ft*min durante el proceso las barras abrasivas presionan hacia a fuera contra la superficie de perforacin, para producir la accin de corte abrasiva deseada Presin De Rectificacin De 150 a 400 lb*in^2 y presiones fuera de este rango , el soporte de la herramienta de rectificacin es dentro de la perforacin por 2 juntas universales, esto ocasiona que la herramienta siga el eje previamente definido de la perforacin. El tamao de los granos de rectificado son de 30 a 600 tanto en el rectificado como en el esmerilado existe la misma relacin mejor acabada y velocidades de remocin de material cantidad de material removido de la superficie de trabajo, puede ser hasta de .020 en el caso es preciso usar un fluido de corte en el rectificado para enfriar y lubricar la herramienta. Pulido O Lapeado. Proceso abrasivo contrario al pulido convencional se usa para producir acabados superficiales de extrema precisin y tersura, su uso en la produccin de lentes superficies metlicas para rodamientos, calibradores y partes que requieren acabados muy finos se lapean las partes metlicas que se sujetan a cargas de fatiga o superficies que se usan para formar sellos en una parte complementaria. Herramienta de lapeado (en lugar de una herramienta abrasiva) el lapeado usa entre la pieza de trabajo y la herramienta de pulimentado una suspensin de partculas

abrasivas muy pequeas en un fluido la aplicacin del proceso es la fabricacin de lentes se ilustra en la figura 26-20. El fluido con abrasivo se llama compuesto para pulido cuya apariencia general es de una pasta calcrea, los fluidos para hacer el compuesto son aceite y petrleo di af Los abrasivos carburo de cilicio y el tamao del grano de 300 a 600. Herramienta para lapear. Se llama pulidora con el reverso de la forma deseada en la parte de trabajo. Finalizacin del proceso La pulidora se presiona contra el trabajo y se mueve

Materiales de la pulidora

11/oct/2010

Acero, fundicin de hierro, cobre, hierro y ruedas pulidas de madera el mecanismo del proceso es de alguna forma diferente al esmerilado y rectificado se cree que existen 2 mecanismos alternativos de corte en el pulido Primer mecanismo: La partcula rueda y se desliza entre lavas rueda de pulido y de trabajo y ocurre muy poca accin de corte en ambas superficies Los abrasivos quedan en la superficie de la pulidora y la accin de corte es muy similar al esmerilado pero lo ms probable es una combinacin de ambos mecanismos. SUPER ACABADO Proceso abrasivo similar al rectificado ambos procesos usan barras con abrasivo pegado el cual se mueve por una accin oscilante y de compresin contra la superficie que se trabaja. Diferencia entre el sper acabado y el rectificado -Oscilaciones ms cortas (3/16 de pul), -frecuencias ms altas (hasta 1500/min), -presin ms baja entre la herramienta y la superficie (debajo de 40), -velocidad de la pieza de trabajo son ms bajas (50ft/min) y los tamaos de grano menores generalmente (hasta 1000). El movimiento relativo entre la barra abrasiva y la superficie de trabajo es variable de manera que los granos individuales no recorran la misma trayectoria se usa fluido de corte para enfriar la superficie de trabajo y eliminar la viruta. El resultado de las condiciones de operacin son: acabados como espejo con valores de rugosidad superficial cercanos a una micro pulgada.

Barra abrasiva Fig.26-21 relacin del trabajo lento el proceso se ilustra en la figura

Trabajo

PULIDO Y ABRILLANTADO El pulido es para remover la araason y rebabas y para alizar las superficies gruesas por medio de granos abrasivos pegados en una rueda de pulido que gira a altas velocidades (cerca de 7500ft/min) las ruedas se hacen de manta cuero y fieltro y papel por tanto estas ruedas son flexibles. Los granos gruesos se pegan en la periferia de la rueda al gastarse los abrasivos se vuelven a integrar pegndolos a la rueda los nuevos granos Tamaos de los granos de 20 a 80 para pulidos bastos y de para pulido fino mayores de 120 para acabados mucho ms finos las operaciones de pulido se hacen frecuentemente a mano. El abrillantado es similar en apariencia al pulido pero su funcin es diferente. El abrillantado se usa para producir superficies atractivas de alto lustre. CONSTRUCCION DE LA RUEDA DE ABRILLANTADO Se hacen de materiales similares a las de pulido (cuero, piel, fieltro algodn y otros) pero estas ruedas son generalmente ms suaves los abrasivos ms finos estn contenidos en un compuesto de abrillantado que se presiona en la superficie externa de la rueda mientras rueda. Las partculas abrasivas deben de reponerse peridicamente como el pulido. Velocidad de abrillantado (entre 8000 y 17000 ft/min). PROCESO DE RECUBRIMIENTO Y DEPOSICION. Los productos hechos de metal casi siempre estn recubiertos con pintura, chapeados u otros procesos las principales razones para recubrir son: 1. 2. 3. 4. 5. 6. 7. Figura 2 Proporcionar proteccin contra la corrosin del sustrato. Mejorar el aspecto del producto ejemplo para proporcionar color o texturas especificadas. Aumentar la resistencia al desgaste y reducir la friccin de la superficie. Mejorar la conductividad electrica. Aumentar la resistencia electrica. Preparar una superficie metlica para un procesamiento posterior. Recubrir las superficies gastadas o erosionadas durante el servicio.

En ocasiones los materiales no metlicos tambin se recubren algunos ejemplos son: 1. Partes plsticas recubiertas para darles un aspecto metlico. 2. Recubrimientos anti reflejantes que se aplican comnmente a lentes de cristales pticos. 3. Ciertos procesos de recubrimiento y de posicin se usan en la fabricacin de chips semiconductores y tableros de circuitos impresos. La caracterstica comn de estos procesos es que todos producen un recubrimiento separado sobre la superficie del material de sustrato como en la figura. Para ello se debe obtener una buena adhesin entre el recubrimiento y sustrato y para que esto suceda la superficie del sustrato debe estar muy limpia. CHAPEADO Y PROCESOS AFINES El chapeado implica el recubrimiento de una capa delgada metlica sobre la superficie de un material del sustrato, el sustrato por lo general es metlico aunque existen mtodos para recubrir partes plsticas y cermicos. Las razones para chapear una parte incluye: 1. 2. 3. 4. 5. 6. La proteccin ante la corrosin. El aspecto atractivo. La resistencia al desgaste. Una mayor conductividad electrica. Mejorar la soldabilidad. Mejorar la lubricidad de la superficie.

La tecnologa ms conocida y de mayor uso es la electrodo posicin . ELECTRODEPOSICION. Recubrimiento electroqumico es un proceso electroltico en el cual se depositan iones metlicos en una solucin electroltica dentro de una parte de trabajo que funciona como ctodo. Figura 3 El electrolito es una solucin acuoca de acidos, bases o sales que conducen corriente electrica mediante el movimiento de iones metlicos del recubrimiento en solucin para resultados optimos. Conduccin: las maquinas deben pasar por una limpieza qumica antes de la electroposicion.

PRINCIPIOS DE LA ELECTROPOSICION

El efecto se resume en la ecuacin siguiente:

V=C*I*t

Donde V=volumen del metal recubierto

(33-1)

C= constante del recubrimiento que depende del equivalente electroqumico y la densidad en in3/a-min o cm3 (rea/s) I=corriente en amperes. T=tiempo durante el que se aplica la corriente en minutos o segundos. El producto it (corriente X tiempo) es la carga electrica depositada en la celda el valor de C indica la cantidad de material chapeado que se deposita en la parte de trabajo catdica. En el chapeado de metales no toda la energa electrica de proceso se usa para la deposicin una parte se consume en reacciones como la liberacin de hidrogeno en el ctodo y esto reduce la cantidad de metal chapeado. La cantidad real de metal depositada en el ctodo (parte de trabajo) dividida por la cantidad terica que proporciona la ecuacin (33-1) se denomina la eficiencia del ctodo, si consideramos la eficiencia del ctodo necesitamos una ecuacin ms precisa para determinar el volumen del metal del chapeado:

V=ECIt

EN DONDE: E=eficiencia del ctodo. Los valores tpicos de la eficiencia del ctodo e y la constante de recubrimiento c de diferentes metales estn contenidos en la siguiente tabla:

Metal para chapear Cadmio(2) Cromo(3) Cobre(1) Oro(1)

electrolito Cianuro Cromo-sulfato acido Cianuro Cianuro

Ctodo % 90 15 98 80

Pul3/a-min 2.47e-4 0.92e-4 2.96e-4 3.87e-4

Cm3/a-seg. (6.73e-5) (2.50 e-5) (7.35 e-5) (10.6 e-5)

Nquel(2) Plata(1) Estao(4) Zinc(2)

sulfato acido Cianuro sulfato acido cloruro

95 100 90 95

1.25e-4 3.90e-4 1.54e-4 1.74e-4

(3.42 e-5) (10.7 e-5) (4.21 e-5) (4.75 e-5)

El grosor de chapeado promedio se determina a partir de la siguiente formula.

D=v/a

Donde D= grosor de V=volumen del metal chapeado.

D=CIE

Ejemplo.

You might also like

- Configuración de moldes, matrices y cabezales de equipos para la transformación de polímeros. QUIT0209From EverandConfiguración de moldes, matrices y cabezales de equipos para la transformación de polímeros. QUIT0209No ratings yet

- Ensayo de TraccionDocument16 pagesEnsayo de TraccionBryan Escobedo100% (12)

- Manufactura, Tipos de Procesos, Procesos Con Arranque de Viruta, Procesos Sin Arranque de Viruta, La Manufactura en El PerúDocument60 pagesManufactura, Tipos de Procesos, Procesos Con Arranque de Viruta, Procesos Sin Arranque de Viruta, La Manufactura en El PerúLuis A. CFNo ratings yet

- El Oro Potable Monoatomico WEB PDFDocument5 pagesEl Oro Potable Monoatomico WEB PDFMarcela Valentina Barra CarrascoNo ratings yet

- Quimica 1Document103 pagesQuimica 1diana_valera250% (4)

- Capitulo 1 Preguntas de Repaso y Cuestionario Fundamentos de La Manufactura Moderna, Mikel P.grover 3era EdicionDocument5 pagesCapitulo 1 Preguntas de Repaso y Cuestionario Fundamentos de La Manufactura Moderna, Mikel P.grover 3era EdicionJess Medina100% (1)

- Tabique de madera y metal - materiales, procedimientos e instalaciónDocument18 pagesTabique de madera y metal - materiales, procedimientos e instalaciónIgnacio Acevedo VillalónNo ratings yet

- Manufactura Avanzada Asistida Por ComputadorasDocument19 pagesManufactura Avanzada Asistida Por ComputadorasRubier Lopez VegaNo ratings yet

- Catalogo ViakonDocument40 pagesCatalogo ViakonjaguzqNo ratings yet

- Procesos de Manufactura Tipos de Procesos, Diagramas de Operaciones y de BloquesDocument59 pagesProcesos de Manufactura Tipos de Procesos, Diagramas de Operaciones y de BloquesMiguel Silverio40% (5)

- Introduccion A Procesos de ManufacturaDocument32 pagesIntroduccion A Procesos de ManufacturaMemoManGamePlaysNo ratings yet

- Tecnologías CAD-CAM-CAE-CIMDocument12 pagesTecnologías CAD-CAM-CAE-CIMOthoniel Hernandez OvandoNo ratings yet

- Ensayo de ManufacturaDocument5 pagesEnsayo de ManufacturaArmando Sánchez Monroy0% (1)

- Manual de Practicas de Laboratorio Quimica IDocument32 pagesManual de Practicas de Laboratorio Quimica IMayra Romero100% (1)

- Apoyos Acetatos ManufacturaDocument29 pagesApoyos Acetatos ManufacturaEdgar LopezNo ratings yet

- PM U1 - 1 Introducción Manufactura 13 0Document52 pagesPM U1 - 1 Introducción Manufactura 13 0Esperanza Patiño BohórquezNo ratings yet

- Introducción a la manufacturaDocument43 pagesIntroducción a la manufacturaNando Hernandez PjrNo ratings yet

- InvestigacionDocument7 pagesInvestigacionAlicia Salinas •No ratings yet

- Introducción A La Manufactura 1Document12 pagesIntroducción A La Manufactura 1Misael SantiagoNo ratings yet

- MANUFACTURA Clase # 2Document9 pagesMANUFACTURA Clase # 2frank presley castroNo ratings yet

- Resumen de ManufacturaDocument8 pagesResumen de Manufacturakevin reginoNo ratings yet

- 01L. Procesos de Manufacturas. IntroduccionDocument18 pages01L. Procesos de Manufacturas. IntroduccionROBINSON CIRO QUISPE PEREZNo ratings yet

- Procesos de manufactura en la ingeniería industrialDocument24 pagesProcesos de manufactura en la ingeniería industrialrobotics projectsNo ratings yet

- Panorama de La Manufactura y La MecanizaciónDocument7 pagesPanorama de La Manufactura y La Mecanizaciónkevin tandazoNo ratings yet

- ManufacturaDocument5 pagesManufacturaLuis CoronadoNo ratings yet

- Materias - Fcyt.umss - Edu.bo Tecno-II PDF Cap-11Document18 pagesMaterias - Fcyt.umss - Edu.bo Tecno-II PDF Cap-11Carolina LopezNo ratings yet

- Cap 11 PDFDocument18 pagesCap 11 PDFSilver Olguín CamachoNo ratings yet

- Resumen Cap1 - Panorama ManufacturaDocument13 pagesResumen Cap1 - Panorama ManufacturahilmarNo ratings yet

- Estrategia de ManufacturaDocument62 pagesEstrategia de ManufacturaAlfonso CabreraNo ratings yet

- Procesos de Manufactura: Universidad de La GuajiraDocument30 pagesProcesos de Manufactura: Universidad de La Guajiradesignsrussian05No ratings yet

- Introducción y Panorama de La Manufactura: ResumenDocument8 pagesIntroducción y Panorama de La Manufactura: Resumen220193 JOSE ORLANDO HERRERA ESPINOZANo ratings yet

- Electiva 7mo Unidades I-II-IIIDocument18 pagesElectiva 7mo Unidades I-II-IIIJose LBNo ratings yet

- Procesos de Manufactura Tipos de Procesos Diagramas de Operaciones y de BloquesDocument54 pagesProcesos de Manufactura Tipos de Procesos Diagramas de Operaciones y de BloquesG Jean Manuel AlexandrooNo ratings yet

- Preguntas Capitulo 1 Introducción y Panorama de La ManufacturaDocument6 pagesPreguntas Capitulo 1 Introducción y Panorama de La ManufacturaSilver AlexNo ratings yet

- Cuestionario N° II DFMA Mayo-Agosto 2021Document4 pagesCuestionario N° II DFMA Mayo-Agosto 2021Jose Lorenzo Lopez MedinaNo ratings yet

- Capitulo 1 GrooverDocument40 pagesCapitulo 1 GroovermanuNo ratings yet

- Procesos de ManufacturaDocument31 pagesProcesos de ManufacturaJuan Pablo Sánchez VivesNo ratings yet

- Cuestionario 1 (Proceso de Manufactura)Document5 pagesCuestionario 1 (Proceso de Manufactura)juancarlosatorres205No ratings yet

- Introducción a la manufacturaDocument11 pagesIntroducción a la manufacturaJose AguilarNo ratings yet

- PROCESOS - DE - MANUFACTURA - PARTE 2 UNIDAD 2 Ingenieria IndistrialDocument59 pagesPROCESOS - DE - MANUFACTURA - PARTE 2 UNIDAD 2 Ingenieria IndistrialDAYRA NAYLEA CARRIZALES GALICIANo ratings yet

- Preguntas de RepasoDocument3 pagesPreguntas de Repasoalexascarletcorporan04No ratings yet

- Bienes Fisicos OperacionesDocument11 pagesBienes Fisicos OperacionesShirley MaytaNo ratings yet

- Unidad 2. Procesos IndustrialesDocument10 pagesUnidad 2. Procesos IndustrialesOmar Francisco Gamez TorresNo ratings yet

- 01P. Procesos de Manufacturas CarDocument13 pages01P. Procesos de Manufacturas CarROBINSON CIRO QUISPE PEREZNo ratings yet

- Procesos Industriales Politecnico Gran ColombianoDocument11 pagesProcesos Industriales Politecnico Gran ColombianoDarin sernaNo ratings yet

- Deber 1 de Procesos de ManufacturaDocument12 pagesDeber 1 de Procesos de ManufacturaEdison Paul Tierra TierraNo ratings yet

- Procesos manufactura tópicos 1-2Document69 pagesProcesos manufactura tópicos 1-2Ishel LunaNo ratings yet

- Angelll 5,0Document8 pagesAngelll 5,0ria61015No ratings yet

- Diseño de Sistemas Mecanicos y Proceso de ManufacturaDocument17 pagesDiseño de Sistemas Mecanicos y Proceso de ManufacturaZurizaday LinaresNo ratings yet

- Unidad1 Admon - Ope 1Document21 pagesUnidad1 Admon - Ope 1Christhian CalixtoNo ratings yet

- Proceso de Conformado de Materiales Unidad IDocument11 pagesProceso de Conformado de Materiales Unidad Istaticfactory9281No ratings yet

- TEMA 2 Desarrollo EconomicoDocument8 pagesTEMA 2 Desarrollo EconomicoCarmen MarquezNo ratings yet

- Geografía IndustrialDocument10 pagesGeografía IndustrialAlexandra Román LuperdiNo ratings yet

- La IndustriaDocument3 pagesLa IndustriaÓHLENo ratings yet

- Sistemas de producción y operacionesDocument56 pagesSistemas de producción y operacionesHugo Tirado ParedesNo ratings yet

- Ingeniería de FabricaciónDocument63 pagesIngeniería de FabricaciónraulNo ratings yet

- UNIDAD I - Introducción A Los Procesos de Manufactura PDFDocument6 pagesUNIDAD I - Introducción A Los Procesos de Manufactura PDFDahe RodulfoNo ratings yet

- PC1 - Grupo 7Document8 pagesPC1 - Grupo 7carla artolaNo ratings yet

- Capítulo 1Document21 pagesCapítulo 1Alejandro PereyraNo ratings yet

- 1.2 Procesos de ManufacturaDocument9 pages1.2 Procesos de ManufacturaJulio Alejandro Bravo PérezNo ratings yet

- Plantas y Procesos IndustrialesDocument11 pagesPlantas y Procesos Industrialesjhonatan ospinaNo ratings yet

- Texto Paralelo Final Proyectos Edgar ReyesDocument198 pagesTexto Paralelo Final Proyectos Edgar ReyesRicardo A. ItzepNo ratings yet

- Proceso de FabricacionDocument43 pagesProceso de FabricacionKaren GabrieleNo ratings yet

- Gerencia IndustrialDocument7 pagesGerencia IndustrialCarlos CastilloNo ratings yet

- Taller de Procesos y Manufactura y CNCDocument20 pagesTaller de Procesos y Manufactura y CNCJuliánNo ratings yet

- Grupo 5. Practica 0Document30 pagesGrupo 5. Practica 0Victor M BritoNo ratings yet

- Procesos de transformación de la fibra de vidrio (1): Contacto a mano. Proyección simultáneaFrom EverandProcesos de transformación de la fibra de vidrio (1): Contacto a mano. Proyección simultáneaNo ratings yet

- Reporte de Sistemas de Tierras PracticaDocument17 pagesReporte de Sistemas de Tierras PracticaErick AnzuresNo ratings yet

- Catalogo de ConceptosDocument3 pagesCatalogo de ConceptosErick AnzuresNo ratings yet

- Perimetral PDFDocument4 pagesPerimetral PDFErick Anzures100% (2)

- FormularioDocument8 pagesFormulariovictacitoNo ratings yet

- Calculo de LuminariasDocument7 pagesCalculo de LuminariasErick AnzuresNo ratings yet

- Planeamiento de Diseño de Subestaciones PDFDocument34 pagesPlaneamiento de Diseño de Subestaciones PDFkamalNo ratings yet

- Refrigeracion y Aire AcondicionadoDocument16 pagesRefrigeracion y Aire AcondicionadoErick AnzuresNo ratings yet

- Analisis Transitorio Primer Orden Circuito RL y RC en SerieDocument12 pagesAnalisis Transitorio Primer Orden Circuito RL y RC en SerieErick AnzuresNo ratings yet

- Practica 1Document5 pagesPractica 1Erick AnzuresNo ratings yet

- ChampionDocument1 pageChampionErick AnzuresNo ratings yet

- Cad CameDocument2 pagesCad CameErick AnzuresNo ratings yet

- Refrigeracion y Aire AcondicionadoDocument13 pagesRefrigeracion y Aire AcondicionadoErick AnzuresNo ratings yet

- Métodos Numéricos para La Resolución de Sistemas de Ecuaciones No LinealesDocument29 pagesMétodos Numéricos para La Resolución de Sistemas de Ecuaciones No LinealesErick AnzuresNo ratings yet

- Sensoresdenivel 120122224149 Phpapp02Document26 pagesSensoresdenivel 120122224149 Phpapp02Erick AnzuresNo ratings yet

- Calculo de Luminarias DDocument17 pagesCalculo de Luminarias DErick AnzuresNo ratings yet

- Pasos para Tu Instalacion Electrica en Planos.Document27 pagesPasos para Tu Instalacion Electrica en Planos.Erick AnzuresNo ratings yet

- Analisis Transitorio Primer Orden Circuito RL y RC en SerieDocument12 pagesAnalisis Transitorio Primer Orden Circuito RL y RC en SerieErick AnzuresNo ratings yet

- Primer EjercicioDocument26 pagesPrimer EjercicioErick AnzuresNo ratings yet

- Libro Soluciones LowDocument102 pagesLibro Soluciones LowErick AnzuresNo ratings yet

- Proyecto Apalstador de LatasDocument5 pagesProyecto Apalstador de LatasErick AnzuresNo ratings yet

- Trabajo Instalaciones Codigo de ColoresDocument9 pagesTrabajo Instalaciones Codigo de ColoresErick AnzuresNo ratings yet

- Calculo de LuminariasDocument7 pagesCalculo de LuminariasErick AnzuresNo ratings yet

- Control IDocument7 pagesControl ILucho Yunca ZegarraNo ratings yet

- Pruebas de Transferencia de CalorDocument5 pagesPruebas de Transferencia de CalorErick AnzuresNo ratings yet

- Subestaciones 111208152321 Phpapp01Document92 pagesSubestaciones 111208152321 Phpapp01Erick AnzuresNo ratings yet

- Como Confeccionar Probetas Cilíndricas de HormigónDocument5 pagesComo Confeccionar Probetas Cilíndricas de HormigónJennifer CabanillasNo ratings yet

- Dislocaciones en CristalesDocument6 pagesDislocaciones en CristalesErick AnzuresNo ratings yet

- COLADO MetAlesDocument6 pagesCOLADO MetAlesWalquiria VenturaNo ratings yet

- Vocabulario MecanicoDocument13 pagesVocabulario MecanicoCarlos BandaNo ratings yet

- Fluidos HidraulicosDocument16 pagesFluidos HidraulicosAlejandro Andrés Jorquera100% (2)

- Ficha técnica de acetileno para soldadura y corteDocument10 pagesFicha técnica de acetileno para soldadura y corteAndresCorreaNo ratings yet

- DISC Tranferencia de CalorDocument7 pagesDISC Tranferencia de CalorMarubiru SeruNo ratings yet

- Clasificacin Instrumentos EndodonciaDocument7 pagesClasificacin Instrumentos Endodonciakaro1988100% (1)

- Fundamentos de La Fundicion de MetalesDocument7 pagesFundamentos de La Fundicion de MetalesTeit RomeroNo ratings yet

- Metales Alcalinoterreos (Mapa Conceptual)Document1 pageMetales Alcalinoterreos (Mapa Conceptual)Jorge Lira75% (4)

- Hojas FandeliDocument14 pagesHojas Fandelitony_sil_oNo ratings yet

- Tarea 2 Ciencia de Los MaterialesDocument2 pagesTarea 2 Ciencia de Los MaterialesPaola CórdovaNo ratings yet

- Retirada de AmalgamasDocument11 pagesRetirada de AmalgamasmakilebNo ratings yet

- Oraciones EliminadasDocument9 pagesOraciones EliminadasEli Jhoana Cruz SilvaNo ratings yet

- Implementación de un procedimiento de extracción por solventes en el laboratorio de metalurgiaDocument77 pagesImplementación de un procedimiento de extracción por solventes en el laboratorio de metalurgiadaniela Godoy GaticaNo ratings yet

- Word AcerosDocument34 pagesWord Aceroscarmen elizabeth espinoza santos100% (1)

- QUIMuca Tabla PeriodicaDocument8 pagesQUIMuca Tabla PeriodicaAraceli Guerrero ApolinarioNo ratings yet

- Materiales MagnéticosDocument3 pagesMateriales MagnéticosAnonymous TotDUG03No ratings yet

- OSHA Trabajos en CalienteDocument16 pagesOSHA Trabajos en CalienteAdrian Ibarra IrigoyenNo ratings yet