Professional Documents

Culture Documents

Metrologia Unip

Uploaded by

Nestor M NogueiraCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Metrologia Unip

Uploaded by

Nestor M NogueiraCopyright:

Available Formats

METROLOGIA

rea de Cincias Exatas Engenharia Mecnica, Mecatrnica e Produo Mecnica Eng. MSc.. Ren Mendes Granado So Jos do Rio Preto, Fevereiro de 2009 Reviso 01 Janeiro 2010

Este trabalho foi escrito com o intuito de fornecer informaes bsicas aos alunos da disciplina de Metrologia, do curso de Engenharia de Produo Mecnica; Controle e Automao e Mecnica da UNIP, campus JK. No substitui a bibliografia indicada que possuem detalhes mais profundos, pertinentes aos assuntos abordados. O principal objetivo deste trabalho propiciar aos alunos, notas de aula, como as que so apresentadas durante o curso, visando um melhor rendimento, pois se evita copiar grande parte da matria. Para facilitar o entendimento dos vrios assuntos ventilados, procurou-se ilustrar os conceitos apresentados atravs de figuras e exemplos. Os exerccios relativos aos assuntos devero ser resolvidos em sala ou pelos alunos. Crticas, sugestes e erros encontrados, sero bem aceitos, visando sempre aprimorar o trabalho.

METROLOGIA

NDICE

1.0 Introduo.........................................................................................................................6 1.1 Unidade..................................................................................................................6 1.1.1 Unidades Bsicas...................................................................................6 1.1.2 Unidades Derivadas...............................................................................7 1.1.3 Nome das Unidades.............................................................................10 1.2 Smbolos.............................................................................................................10 1.3 Representao...................................................................................................11 1.4 Padro.................................................................................................................11 1.4.1 Mtodo................................................................................................13 1.4.2 Instrumento........................................................................................13 1.4.3 Operador.............................................................................................14 1.5 Laboratrio de Metrologia.................................................................................14 1.6 Normas Gerais de Medio...............................................................................14 1.7 Recomendaes.................................................................................................15 2.0 Instrumentos de Medidas..............................................................................................15 2.1 Paqumetro..........................................................................................................16 2.1.1 Sistema Mtrico Decimal.................................................................17 2.1.2 Sistema Ingls Ordinrio.................................................................19 2.1.3 Sistema Ingls Decimal...................................................................25 2.2 Micrmetro..........................................................................................................27 2.2.1 Sistema Ingls Decimal....................................................................31

2.2.2 Sistema Mtrico Decimal..................................................................34 2.3 Relgio Comparador..........................................................................................37 2.4 Bloco Padro......................................................................................................38 2.5 Rugosmetro.......................................................................................................44 2.6 Projetor de Perfis................................................................................................47 3.0 Noes Gerais de Ajustagem Mecnica........................................................................50 3.1 Sistema de Tolerncias..................................................................................... 51 3.2 Sistemas de Ajustes...........................................................................................51 3.3 Categoria de Ajustes..........................................................................................54 4.0 Sistemas de Tolerncias e Ajustes.................................................................................56 4.1 Ajustes ISO.........................................................................................................58 4.2 Campos de Tolerncias.....................................................................................61 4.3 Tolerncia Geomtrica.......................................................................................68 4.3.1 Tolerncia de Forma........................................................................69 4.3.2 Tolerncia de Orientao................................................................73 4.3.3 Tolerncia de Posio.....................................................................76 4.3.4 Tolerncia de Batimento.................................................................78 5.0 Sistema de Controle Calibradores.............................................................................78 5.1 Controle de Calibradores...................................................................................80 5.2 Fabricao de Calibradores e Contra calibradores.........................................81 5.3 Dimensionamento de Calibradores e Contra calibradores.............................82 5.3.1 Calibrador Bom, de boca, de fabricao........................................84 5.3.2 Calibrador Refugo, de boca, de fabricao...................................85 5.3.3 Contra calibrador Bom, de fabricao...........................................85 5.3.4 Contra calibrador Bom , gasto........................................................86 5.3.5 Contra calibrador de Refugo...........................................................86 6.0 Acabamento Superficial Rugosidade.........................................................................89 6.1 Medio da rugosidade.......................................................................................91 6.2 Determinao do comprimento de amostragem (cut-off)................................92 6.3 Sistemas de medio da rugosidade superficial..............................................93 6.4 Parmetros de avaliao da rugosidade superficial........................................94 6.4.1 Rugosidade mdia (Ra)....................................................................94

6.4.2 Rugosidade mdia quadrtica (Rq).................................................97 6.4.3 Altura de picos e vales (Rmx., RZ , Rp).............................................98 6.4.4 Converso de escalas de rugosidade............................................98 6.4.5 Especificao da rugosidade superficial em projeto....................99 7.0 Referncias....................................................................................................................102

1.0 INTRODUO

A metrologia aplica-se a todas as grandezas determinadas. Nenhum processo fsico/qumico permite que se obtenha rigorosamente uma dimenso prefixada. Medir comparar uma determinada grandeza com outra da mesma espcie, tomada como unidade. No caso especfico da temperatura, quando se fala: medio da temperatura, uma contestao pode ser feita, pois neste caso no se compara grandezas, mas sim estados. A expresso medida de temperatura apresenta alguma inexatido: alm de no ser grandeza, ela tambm no satisfaz a condio de soma e/ou subtrao. Quando se diz que um determinado comprimento tem dois metros, pode-se afirmar que ele a metade de outro de quatro metros. Entretanto no se pode afirmar que a temperatura de quarenta graus centgrados duas vezes maior que uma de vinte graus, ou a metade de outra de oitenta graus.

1.1 Unidade

Unidade pode ser definida como sendo um determinado valor usado como padro para outros valores. Considera-se que as unidades de medida so indispensveis para qualquer instrumento de medio, para a expresso de qualquer medio efetuada e para a expresso de qualquer indicao de grandeza. Para efetuar medidas necessrio fazer uma padronizao, escolhendo unidades para cada grandeza. Antes da instituio do Sistema Mtrico Decimal (no final do sculo XVIII, exatamente a 7 de Abril de 1795), as unidades de medida eram definidas de maneira arbitrria, variando de um pas para outro, dificultando as transaes comerciais e o intercmbio cientfico entre eles. As unidades de comprimento, por exemplo, eram quase sempre derivadas das partes do corpo do rei de cada pas: a jarda, o p, a polegada e outras. At hoje, estas unidades so usadas nos Estados Unidos da Amrica, embora definidas de uma maneira menos individual, mas atravs de padres restritos s dimenses do meio em que vivem e no mais as variveis desses indivduos.

O Sistema Internacional de Unidades (sigla: SI) um conjunto de definies utilizado em quase todo o mundo moderno que visa a uniformizar e facilitar as medies.

1.1.1 Unidades Bsicas Existem sete unidades bsicas do SI, descritas na tabela abaixo, na coluna esquerda. A partir delas, podem-se derivar todas as outras unidades existentes. As unidades bsicas do SI so dimensionalmente independentes entre si.

Unidades Bsicas do SI Grandeza Unidade Smbolo Comprimento metro m Massa quilograma kg Tempo segundo s Corrente eltrica ampere A Temperatura termodinmica kelvin K Quantidade de matria mol mol Intensidade luminosa candela cd

1.1.2 Unidades Derivadas

Todas as unidades existentes podem ser derivadas das unidades bsicas do SI. Entretanto, consideram-se unidades derivadas do SI apenas aquelas que podem ser expressas atravs das unidades bsicas do SI e sinais de multiplicao e diviso, ou seja, sem qualquer fator multiplicativo ou prefixo com a mesma funo. Desse modo, h apenas uma unidade do SI para cada grandeza. Contudo, para cada unidade do SI pode haver vrias grandezas. s vezes, do-se nomes especiais para as unidades derivadas. Unidades Derivadas do SI

Grandeza

Unidade

Smbolo rad sr Hz N Pa J W C V F S H Wb

ngulo plano radiano ngulo slido esferorradiano Freqncia hertz Fora newton Presso pascal Energia joule Potncia watt Carga eltrica coulomb Tenso eltrica volt Resistncia ohm eltrica Capacitncia farad Condutncia siemens Indutncia henry Fluxo weber magntico

Dimensional analtica 1 1 1/s kgm/s kg/(ms) kgm/s kgm/s As kgm/(sA) kgm/(sA) Ass/(kgm) As/(kgm) kgm/(sA) kgm/(sA)

Dimensional sinttica m/m m/m ----N/m Nm J/s --W/A V/A As/V A/V Wb/A Vs

Densidade de tesla fluxo magntico Temperatura grau Celsius em Celsius Fluxo luminoso lmen Luminosidade lux Atividade becquerel radioativa Dose absorvida gray Dose sievert equivalente Atividade katal cataltica

T C lm lx Bq Gy Sv kat

kg/(sA) --cd cd/m 1/s m/s m/s mol/s

Wb/m --cdsr lm/m --J/kg J/kg ---

Unidades que no fazem uso das unidades com nomes especiais

Grandeza Unidade Smbolo rea metro quadrado m Volume metro cbico m Nmero de onda por metro 1/m Densidade de massa quilograma por metro cbico kg/m Concentrao mol por metro cbico mol/m Volume especfico metro cbico por quilograma m/kg Velocidade metro por segundo m/s Acelerao metro por segundo por segundo m/s Densidade de corrente ampre por metro ao quadrado A/m Campo magntico ampre por metro A/m

Unidades que fazem uso na sua definio das unidades com nomes especiais.

Grandeza Velocidade angular

Unidade

Smbolo

radiano por segundo rad/s radiano por segundo por Acelerao angular rad/s segundo Momento de fora newton metro Nm Densidade de carga coulomb por metro cbico C/m Campo eltrico volt por metro V/m Entropia joule por kelvin J/K joule por quilograma por Calor especfico J/(kgK) kelvin Condutividade watt por metro por kelvin W/(mK)

Dimensional analtica 1/s 1/s kgm/s As/m kgm/(sA) kgm/(sK) m/(sK) kgm/(sK)

Dimensional sinttica Hz Hz ------W/(Am) Nm/K Nm/(Kkg) J/(smK)

trmica Intensidade de radiao

watt por esferorradiano

W/sr

kgm/(ssr)

J/(ssr)

O SI aceita vrias unidades que no pertencem ao sistema. A primeiras unidades deste tipo so unidades muito utilizadas no cotidiano, como mostrado na tabela abaixo.

Grandeza Tempo Tempo Tempo ngulo plano ngulo plano ngulo plano Volume Massa Argumento logaritmico ou ngulo hiperblico Argumento logaritmico ou ngulo hiperblico

Unidade Smbolo Relao com o SI minuto min 1 min = 60 s hora h 1 h = 60 min = 3600 s dia d 1 d = 24 h = 86 400 s grau 1 = /180 rad 1' = (1/60) = /10 800 minuto ' rad 1" = (1/60)' = /648 segundo " 000 rad litro l ou L 1 l = 0,001 m tonelada t 1 t = 1000 kg neper Np 1 Np = 1

bel

1B=1

Os prefixos do SI permitem escrever quantidades sem o uso da notao cientfica, de maneira mais clara para quem trabalha em uma determinada faixa de valores. Os prefixos oficiais so:

Mltiplos

Sub-mltiplos

Fator Nome Smbolo Fator Nome Smbolo

101

deka da

[1]

10-1

deci

102

hecto

10-2

centi

10

103 106 109 1012 1015 1018

kilo[1] mega giga tera peta exa

k M G T P E Z Y

10-3 10-6 10-9 10-12 10-18 10-21

milli[1] micro nano pico atto[1] zepto

m n p f a z y

10-15 femto[1]

1021 zetta[1] 1024 yotta[1]

10-24 yocto[1]

Para utiliz-los, basta juntar o prefixo aportuguesado[1] e o nome da unidade, sem mudar a acentuao, como em nanossegundo, microssegundo, miliampre (miliampere) e deciwatt. Para formar o smbolo, basta juntar os smbolos bsicos: nm, m, mA e dW.

1.1.3 Nome das unidades

O nome das unidades deve ser sempre escrito em letra minscula. Exemplos: Correto: quilograma, newton, metro cbico. Exceo: quando o nome estiver no incio da frase e em "grau Celsius". Somente o nome da unidade aceita o plural importante saber que somente o nome da unidade de medida aceita o plural. As regras para a formao do plural (no Brasil) para o nome das unidades de medida seguem a Resoluo Conmetro 12/88, conforme ilustrado abaixo: Para a pronncia correta do nome das unidades, deve-se utilizar o acento tnico sobre a unidade e no sobre o prefixo. Exemplos: micrometro, hectolitro, milisegundo, centigrama, nanometro. Excees: quilmetro, hectmetro, decmetro, decmetro, centmetro e milmetro Ao escrever uma unidade composta, no se deve misturar o nome com o smbolo da unidade. Certo Errado

quilmetro por hora km/h quilmetro/h; km/hora metro por segundo m/s metro/s; m/segundo

1.2 Smbolos

As unidades do SI podem ser escritas por seus nomes ou representadas por meio de smbolos. Smbolo no abreviatura.

11

O smbolo no o mesmo que abreviatura. Ele um sinal convencional e invarivel utilizado para facilitar e universalizar a escrita e a leitura das unidades do SI; dessa forma, ele jamais dever ser seguido pelo "ponto".

Certo Errado

segundo

s. ; seg.

metro

m. ; mtr.

quilograma kg

kg.; kgr.

hora

h. ; hr.

Smbolo no aceita plural, isto , ele invarivel e jamais pode ser seguido pelo "s".

Certo Errado

cinco metros

5m

5 ms

dois quilogramas 2 kg

2 kgs

oito horas

8h

8 hs

1.3 Representao

O resultado de uma medio deve ser representado com o valor numrico da medida, seguido de um espao de at um caractere, em seguida, o smbolo da unidade em questo. Exemplo:

12

Para a unidade de temperatura grau Celsius, deve haver um espao de at um caractere entre o valor medido e a unidade. Uma observao importante que no existe um espao entre o smbolo do grau e a letra C para formar a unidade "grau Celsius". Exemplo:

Excees

Para os smbolos das unidades de ngulo plano grau (), minuto(') e segundo("), no deve haver espao entre o valor medido e as unidades, porm, deve haver um espao entre o smbolo da unidade e o prximo valor numrico.

Para os smbolos das unidades de tempo "hora" (h), "minuto" (min) e segundos (s), no deve haver espao entre o valor medido e as unidades, porm, deve haver um espao entre o smbolo da unidade de tempo e o valor numrico seguinte.

1.4 Padro

O Vocabulrio Internacional de Metrologia [VIM: 2003, 6.1] define padro como Medida materializada, instrumento de medio, material de referncia ou sistema de medio destinado a definir,

13

realizar, conservar ou reproduzir uma unidade ou um ou mais valores de uma grandeza para servir como referncia.

Em funo do sucessivo aumento da produo e melhoria da qualidade, tornou-se imprescindvel o desenvolvimento e aperfeioamento das tcnicas de medio com relao aos equipamentos, instrumentos e pessoal qualificado. Neste contexto devem ser considerados trs elementos fundamentais: o mtodo, o instrumento e o operador.

1.4.1 Mtodo

Existem dois mtodos de medio empregados: medio direta e medio indireta. Medio Direta Consiste em avaliar a grandeza a ser medida, por comparao direta com instrumentos, aparelhos ou mquinas de medir. Como exemplo podemos citar: paqumetro, micrmetro, termmetro, etc. Os principais mtodos de medio direta so: a) Mtodo do deslocamento. Neste mtodo uma grandeza indicada numa escala convencionalmente graduada baseando-se para isso em propriedades fsicas adequadas de um elemento ou de outra grandeza. Como exemplo temos a medio da temperatura feita com um termmetro de vidro.

b) Mtodo de Compensao ou de zero. Neste mtodo reduzida a zero a diferena entre o valor da grandeza a medir e um valor conhecido da mesma grandeza. analticas. Medio Indireta Mtodo no qual o valor de uma grandeza obtido atravs de clculos sobre valores resultantes de medio direta de outras grandezas que tenham relao com a grandeza a medir como, por exemplo, a medio de rea ou volume. Na medio indireta por comparao a grandeza de uma pea determinada em relao outra, de padro ou dimenso aproximada. Os aparelhos utilizados so chamados indicadores ou comparadoramplificadores, os quais, para facilitarem a leitura, amplificam as diferenas constatadas, por meio de processos mecnicos ou fsicos (amplificao mecnica, tica, pneumtica, etc.) Este mtodo usado em balanas

1.4.2 Instrumento

A exatido relativa das medidas depende, evidentemente, da qualidade dos instrumentos de medio empregados. Assim, a tomada de um comprimento com um metro defeituoso dar um resultado duvidoso, sujeito a contestaes. Portanto, para a tomada de uma medida, indispensvel que o

14

instrumento esteja aferido e que a sua aproximao permita avaliar a grandeza em causa, com preciso exigida.

1.4.3 Operador

O operador , talvez, dos trs, o elemento mais importante. ele a parte inteligente na apreciao das medidas. De sua habilidade depende, em grande parte, a preciso conseguida. Um bom operador, servindo-se de instrumentos relativamente dbeis, consegue melhores resultados do que um operador inbil com excelentes instrumentos. Deve, pois o operador, conhecer perfeitamente os instrumentos que utiliza, ter iniciativa de adaptar s circunstncias o mtodo mais aconselhvel e possuir conhecimentos suficientes pra interpretar os resultados encontrados.

1.5 Laboratrio de Metrologia

Nos processos de medio, onde so requeridos instrumentos com alta preciso, imprescindvel que as condies ambientais satisfao algumas exigncias tais como: temperatura constante (20 0,1C) umidade relativa do ar correta (55%) ausncia de vibraes e oscilaes espao suficiente boa iluminao e limpeza tenso eltrica estabilizada Para proteger as mquinas e aparelhos contra vibraes, recomenda-se forrar a mesa com tapete de borracha com espessura de 15 a 20 mm e obre este colocar uma chapa de ao de 6 mm de espessura. O espao deve ser suficiente para acomodar, em armrios todos os instrumentos e ainda proporcionar bem estar a todos que nele trabalham. A iluminao deve ser uniforme, constante e disposta de tal maneira que evite o ofuscamento. Nenhum dispositivo de preciso deve estar exposto a p para evitar desgastes prematuros e para evitar que as partes ticas no fiquem prejudicadas por constantes limpezas. O local de trabalho dever estar limpo e organizado, evitando-se que as peas fiquem umas sobre as outras.

1.6 Normas Gerais de Medio

A medio uma operao simples, porm s poder ser bem efetuada por aqueles que se preparam para tal finalidade. O aprendizado da medio dever ser acompanhado por um

15

treinamento, sendo o aluno orientado segundo as normas gerais de medio conforme apresentado a seguir. tranquilidade limpeza cuidado pacincia senso de responsabilidade sensibilidade finalidade da posio medida instrumento adequado domnio sobre o instrumento

1.7 Recomendaes

dever de todos os profissionais zelar pelo bom estado dos instrumentos de medio, garantindo assim por um maior perodo de tempo sua preciso. Deve evitar-se: choques, quedas aranhes, oxidao e sujeira misturar os instrumentos cargas excessivas no uso e atrito entre a paca e o instrumento medir peas cuja temperatura esteja fora da temperatura de referencia medir peas sem importncia com instrumentos de alto custo

Cuidados

usar proteo de madeira, feltro ou borracha, para apoiar os instrumentos deixar a pea atingir a temperatura ambiente antes de efetuar as medies

2.0 Instrumentos de Medidas

O instrumento de medida o meio pelo qual procuramos conhecer, com grau de preciso, previamente estabelecido, quais as dimenses de uma pea. As medidas realizadas nunca so rigorosamente exatas. Quando so feitas vrias medies em uma pea, com toda precauo possvel, verifica-se que os valores achados para cada medida no so em geral idnticos, dependendo de vrios fatores como: temperatura ambiente e da pea, condies do instrumento, habilidade do operador, etc. A medida pode ser direta ou indireta. Direta: quando a medida da pea feita por meio de um instrumento de medida, rgua milimetrada, paqumetro, micrmetro, etc.

16

Indireta: quando se faz atravs de instrumento de medida no graduado, que transfere a dimenso a ser conhecida para outro, graduado, onde se l a medida. Os instrumentos tpicos usados nesse processo so os compassos de articulao central.

2.1 Paqumetro

um instrumento de medida analgico (ou digital) dotado de uma escala e um cursor que desliza nela. Ele foi concebido para tomar dimenses lineares externas, internas, profundidades, ressaltos, dentre outras. A escala principal e o cursor podem estar graduados em medidas mtricas ou inglesas (fracionria ou decimal). O cursor, tambm chamado de nnio ou vernier, dotado de uma escala auxiliar, que permite leitura de fraes da menor escala fixa. Ele apresenta uma preciso menor do que o micrmetro, sendo sua preciso dada por p = 1/n, onde n o numero de divises do nnio. Existem diversos tipos de paqumetros, sendo seu emprego direcionado em funo da preciso, agilidade ou particularidade a ser medida. A tabela abaixo apresenta alguns tipos de paqumetro e sua utilizao.

Tipo de paqumetro Paqumetro universal

Utilizao utilizado em medies internas, externas, de profundidade e de ressaltos. Trata-se do tipo mais usado.

Paqumetro universal com relgio Paqumetro com bico mvel (basculante) Paqumetro de profundidade

O relgio acoplado ao cursor facilita a leitura, agilizando a medio. Empregado para medir peas cnicas ou peas com rebaixos de dimetros diferentes. Serve para medir a profundidade de furos no vazados, rasgos, rebaixos etc. Esse tipo de paqumetro pode apresentar haste simples ou haste com gancho.

Paqumetro duplo Paqumetro digital

Serve para medir dentes de engrenagens. Utilizado para leitura rpida, livre de erro de paralaxe, e ideal para controle estatstico.

17

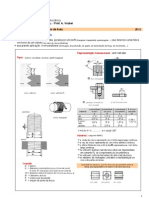

A figura abaixo apresenta um paqumetro tipo universal, com escalas em milmetros e polegadas.

Elementos do paqumetro 1: encostos 2: orelhas 3: haste de profundidade 4: escala inferior (graduada em centmetros) 5: escala superior (graduada em polegadas) 6: nnio ou vernier inferior (graduada em centimetros) 7: nnio ou vernier superior (graduada em polegadas) 8: trava

2.1.1 Sistema Mtrico Decimal

Para efetuarmos leitura de medidas em um paqumetro, faz-se necessrio conhecermos bem todos os valores dos traos da escala.

No sistema mtrico decimal, o valor de cada trao da escala fixa igual a 1 mm. Desta maneira conclumos que, se deslocarmos o cursor do paqumetro at que o zero do nnio coincida com o primeiro trao da escala fixa, a leitura ser 1mm (a), no segundo trao 2 mm (b), no

18

terceiro trao 3 mm(c), no dcimo stimo trao 17 mm (d), e assim sucessivamente como mostrado abaixo.

( a)

(b)

( c)

(d)

De acordo com a procedncia do paqumetro e do seu tipo, podemos ter diferentes aproximaes, isto , o nnio ou venier com nmero de divises diferentes: 10,20 e 50 divises. Normalmente a sensibilidade do instrumento, ou seja, o valor de cada diviso do nnio, vem registrado no mesmo. Caso esse valor seja omitido, podemos determinar a sensibilidade do instrumento utilizando o clculo das aproximaes de acordo com a frmula: a= a = sensibilidade e = diviso da escala fixa (1 mm) n = n de divises do nnio Exemplo: se o nnio tiver 50 divises teremos; a=

e onde: n

1 = 0,02 mm, que o valor de cada diviso do nnio. 50

Nos exemplos abaixo vemos que se deslocarmos o cursor do paqumetro at que o primeiro trao do nnio coincida com o da escala fixa, a medida ser 0,02 mm (a), o segundo trao 0,04 mm (b), o terceiro trao 0,06 mm (c) e o dcimo sexto trao 0,32 mm (d).

(a)

(b)

( c)

19

(d )

Finalmente para fazermos a leitura da medida, conta-se o nmero de traos da escala fixa ultrapassados pelo zero do nnio (10 = 10 mm) e, a seguir, faz-se leitura da concordncia do nnio (0,02 mm x 4 traos = 0,08 mm). A medida final ser a soma dos valores obtidos, ou seja: 10 mm + 0,08 mm = 10,08 mm. A figura abaixo ilustra o exemplo.

2.1.2 Sistema Ingls Ordinrio

Tambm conhecido como sistema de polegada fracionria, utiliza a escala fixa graduada em polegada e fraes da polegada, sendo que os valores fracionrios so complementados com o uso do nnio. Tambm como no sistema decimal, devemos conhecer os valores dos traos da escala, conforme mostrado abaixo.

Neste caso o valor de cada trao da escala fixa ser igual a

1" . Portanto se deslocarmos o cursor 16

do paqumetro at que o trao zero do nnio coincida com o primeiro trao da escala fixa, a leitura da medida ser

1" 1" 1" 5" 1" (a), no segundo trao (2 x ) (b), no dcimo trao ser (10 x ) (c), como 16 8 16 8 16

apresentado nos exemplos abaixo.

20

(a)

(b)

(c) Idntico ao sistema decimal, a sensibilidade do instrumento tem que ser conhecida, ou seja, o valor de cada diviso do nnio. Caso esse valor seja omitido, podemos determinar a sensibilidade do instrumento utilizando o clculo das aproximaes de acordo com a frmula anteriormente apresentada para o sistema mtrico decimal. a= a = sensibilidade e = diviso da escala fixa n = n de divises do nnio Exemplo: se o nnio tiver 8 divises teremos:

e onde: n

1" 1" a = 16 = , que o valor de cada diviso do nnio. 8 128

21

Assim sendo se deslocarmos o cursor do paqumetro at que o primeiro trao do nnio coincida com o da escala fixa, a leitura da medida ser

1" 1" 1" (a), o segundo trao (2 x (b), o terceiro trao 128 64 128

3" 1" 1" (c), no quarto trao (4 x ) e assim sucessivamente. 128 32 128

(a)

(b)

(c)

Para colocao das medidas, bem como para fazer as leituras das medidas no sistema ingls ordinrio, poderemos utilizar os seguintes processos exemplificados abaixo:

Neste exemplo vamos colocar no instrumento a medida de

33" . 128

1. Primeiramente devemos dividir o numerador da frao (33), pelo ltimo algarismo do denominador, como mostrado abaixo.

2. O quociente encontrado na diviso (4) ser o nmero de traos que o zero do nnio dever se deslocar na escala fixa. O resto (1) encontrado na diviso ser a concordncia do trao do nnio utilizando o denominador da frao pedida.

(a)

45" No segundo exemplo queremos colocar a medida de . 64

22

1. Como visto anteriormente vamos proceder a diviso do numerador (45) pelo ltimo nmero do denominador (4).

2. O quociente (11) ser o nmero de traos a ser deslocado pelo zero do nnio na escala fixa, enquanto o resto da diviso (1) ser a concordncia do nnio, de acordo com o denominador da frao pedida. Observe que a concordncia esta no segundo trao do nnio. Observe na figura abaixo como ficou a representao da medida solicitada.

Faremos agora a leitura de medidas com o instrumento, utilizando o exemplo abaixo. Ler a medida abaixo

1. Como primeiro passo devemos multiplicar o nmero de traos da escala fixa que foi ultrapassado pelo zero do nnio (6), pelo ltimo algarismo do denominador da concordncia do nnio (8), que no caso foi o primeiro trao ou seja 6 x 8 = 48. 2. O resultado da multiplicao (48), deve ser somado com o numerador da frao concordante (1)

repetindo-se o denominador da concordncia (128), como ilustrado abaixo.

23

No segundo exemplo faamos a leitura da medida abaixo.

1. Podemos ver que o zero do nnio ultrapassou nove (9) traos da escala fixa. Ento devemos multiplicar esse nmero (9), pelo denominador da frao onde h concordncia entre o nnio e a escala fixa (4), onde teremos 36.

1" 1" 2. Deste modo o segundo trao da escala do nnio (2 x ) vai determinar o denominador da 64 128

frao da medida procurada e o numerador que dever ser somado ao produto 36, resultar no numerador de 37 e denominador de 64. Assim sendo o resultado da medida

Determinar a leitura da figura abaixo.

24

1. Vemos que seis (6) traos da escala fixa foram ultrapassados pelo zero da escala do nnio. A concordncia da escala do nnio foi no ltimo trao ou seja

1" 1" ( 4 x ). Devemos, portanto 32 128

multiplicar o nmero de traos (6) pelo ltimo algarismo do denominador da frao relativa ao trao concordante do nnio (2). 2. O produto (12), dever ser somado ao numerador da frao (1), ento o valor esperado

13" . Este procedimento mostrado abaixo. 32

Ler a medida da figura abaixo.

Nas medies requeridas como no exemplo acima, onde temos uma parte inteira (1) devemos proceder da seguinte maneira: 1. Desprezamos a parte inteira. Fazemos a contagem dos traos a partir da parte inteira como se esse ponto fosse o zero da escala fixa, neste caso quatro (4) traos que foram ultrapassados pelo ponto zero da escala do nnio. 2. A concordncia da escala do nnio foi no stimo trao (

7" ). Multipliquemos ento o nmero de 128

traos (4) pelo ltimo algarismo do denominador da frao (8). Ao reultado deste produto (32),

25

devemos somar o valor do numerador da frao (7), cujo resultado ser (37), deste modo teremos

39 . 128

3. Ao valor encontrado ao final do processo devemos incluir a parte interira anteriormente

abandonada. O valor final ser 1

39 " como mostrado abaixo. 128

2.1.3 Sistema Ingls Decimal

No paqumetro que se adota o sistema ingls decimal, cada polegada (1) da escala fixa se divide em 40 partes iguais conforme mostrado na figura abaixo. Para conhecermos o valor de cada diviso, basta dividirmos o comprimento de 1 pelo nmero de divises 40 ou seja:

1" = 0,025. 40

Idntico ao apresentado nos sistemas anteriores, se deslocarmos o cursor do paqumetro at que o zero do nnio coincida com o primeiro trao da escala a leitura ser 0,025 (a), no segundo trao 0,050 (b), no terceiro trao 0,075 (d) e no dcimo trao 0,250 como ilustrado abaixo.

(a)

(b)

(c)

(d)

26

Para usar o nnio, o primeiro passo ser calcular a aproximao do paqumetro como exposto anteriormente. Sabendo-se que o menor valor da escala fixa 0,025 e que o nnio possui 25 divises, teremos: a =

0.025" = 0,001 (l-se: um milsimo de polegada). 25

Se deslocarmos o cursor do paqumetro at que o primeiro trao do nnio coincida com o da escala, a leitura ser 0,001(a), o segundo trao 0,002 (b), o terceiro trao (c) e o dcimo segundo trao 0,012 (d).

( a)

(b)

(c)

(d)

Para se efetuar a leitura de medidas com paqumetro no sistema ingls decimal, procede-se da seguinte maneira. 1. Considera-se a quantidade de traos da escala fixa ultrapassados pelo zero do nnio que no exemplo abaixo foram seis(6), que corresponde a 0,150 (6 x 0,025).

27

2. A seguir verifica-se qual o trao do nnio que concorda com a escala fixa. No exemplo foi o trao de nmero nove (9), que corresponde a 0,009 (9 x 0,0001). 3. Somando-se os valores obtidos nas seqncias anteriores temos: 0,150 + 0,009 = 0,159, que a leitura medida.

Para fazer a leitura da medida abaixo devemos proceder da seguinte maneira:

1. Desprezamos a parte inteira, que no caso corresponde a 1. 2. Fazemos a contagem dos traos a partir da parte inteira como se esse ponto fosse o zero da escala fixa, neste caso cinco (5) traos que foram ultrapassados pelo ponto zero da escala do nnio e corresponde a 0,125 (5 x 0,025). 3. A seguir verifica-se qual o trao do nnio que concorda com a escala fixa. No exemplo foi o trao de nmero quatro(4), que corresponde a 0,004 (4 x 0,0001). 4. Somando-se as leituras obtidas com a parte inteira anteriormente desprezada temos: 1 + 0,125 + 0,004 = 1,129 que a medida final.

2.2 Micrmetro A preciso de medio que se obtm com o paqumetro, s vezes no suficiente. Para medies mais rigorosas utiliza-se o micrmetro. um instrumento de medio varivel que permite

medir, por leitura direta, as dimenses reais com aproximao de at 0,001 mm ou 0,0001, nos modelos que incorporam o nnio. A resoluo dos micrmetros pode ser de 0,01 mm, 0,001 mm, 0,001ou 0,0001. A capacidade de medio dos micrmetros normalmente de 25 mm (ou 1), variando o tamanho do arco de 25 em 25 mm (ou de 1 em 1), e que podem chegar a 2000 mm (ou 80).

28

O princpio de funcionamento do micrmetro baseia-se no sistema parafuso-porca conforme ilustrado abaixo.

um parafuso de hlice cilndrica em relevo muito regular, cuja cabea um tambor (T), dividido em partes iguais e que se move em volta de seu eixo (dentro de sua 'porca'), ao longo de uma escala retilnea (R) paralela a este.

O parafuso move-se numa pea oca, chamada 'porca', onde as salincias do parafuso ajustam-se

perfeitamente s reentrncias da porca e vice-versa. A ponta do parafuso (E'), deve encostar-se espera fixa (E), quando o bordo esquerdo do tambor (T) est na direo da diviso zero da escala R e, simultaneamente, a diviso zero do aludido tambor coincide com o bordo da escala R. O parafuso micromtrico caracterizado por um passo (p) muito regular e pequeno, em geral 1 mm ou 0,5 mm. Na ilustrao abaixo temos um micrmetro e suas partes principais

Existem diversos tipos de micrmetros tanto para medies em milmetros ou em polegadas, sendo seu emprego direcionado em funo da preciso, agilidade ou particularidade a ser medida. Na tabela abaixo so apresentados vrios tipos de micrmetros e sua utilizao.

a)

Micrmetro para medio externa

29

b)

Micrmetro para espessura de tubos

c)

Micrmetro com discos. Para medio de papel, couro, cartolina, borracha. Tambm

empregado para medir passo de engrenagem.

d)

Micrmetro Oltilmeter. Utilizado para medio de dimetros externos de peas com nmeros

mpares de divises, tais como: machos, fresas, eixos entalhados, etc.

e)

Micrmetro para medir rosca

30

f)

Mirmetro para medir profundidade

g)

Micrmetro com relgio. Utilizado para peas em srie. Fixado em grampo antitrmico.

h)

Micrmetro com hastes intercambiveis. Para medio externa

i)

Micrmetro tubular. Para medio interna

31

j)

Micrmetro digital

Para efetuarmos leitura com o micrmetro precisamos inicialmente conhecer as divises da escala da luva, tanto no sistema mtrico como no sistema ingls.

2.2.1 Sistema Ingls Decimal

A escala da luva ou bainha formada por uma reta longitudinal (linha de referncia), na qual o comprimento de 1 dividido em 40 partes iguais. Dai podemos concluir que a distncia entre as divises da escala da luva de 0,025, que corresponde ao passo do parafuso micromtrico. Veja ilustrao abaixo.

1" = 0,025 40divises

De acordo com os diversos fabricantes de instrumentos de medio, a posio dos traos da diviso da escala da luva dos micrmetros se apresenta de formas diferentes como pode ser visto nas figuras acima, no alternando, porm, distncia entre si.

32

Considerando que o micrmetro esteja fechado, isto , as faces dos contatos estejam juntas. Se dermos uma volta completa no tambor rotativo, o parafuso micromtrico se deslocar de um valor equivalente ao seu passo (0,025), aparecendo o primeiro trao na escala da luva (a), sendo portanto a leitura da medida de 0,025. Dando-se duas voltas completas, aparecer o segundo trao, em que teremos a leitura da medida de 0,050(b).

(a)

(b)

Sabendo-se que uma volta no tambor, o fuso micromtrico avana uma distncia equivalente ao seu passo que igual a 0,025. Sabemos tambm que o tambor tem 25 divises. Para obtermos a resoluo do instrumento, que corresponde ao menor deslocamento do seu fuso devemos dividir o seu passo pelo nmero de divises do tambor ou seja: r=

p onde, n

r = resoluo ou sensibilidade do instrumento

p = passo do fuso (uma volta do tambor)

r=

0,025" = 0,001 25

n = n de divises do tambor Deste modo, se fizermos coincidir o primeiro trao do tambor com a linha de referncia da luva, a leitura ser 0,001 (a), o segundo trao 0,002 (b), o vigsimo quarto trao 0,024 (c).

(a)

(b)

(c)

Em resumo podemos ver a ilustrao das escalas anteriormente mencionadas e suas respectivas divises.

33

Como j sabemos como fazer a leitura da escala da luva e do tambor vamos ler medida registrada no micrmetro conforme figura abaixo.

1. Primeiramente faamos a leitura da escala da luva. Como podemos o tambor se deslocou o equivalente a nove (9) traos da escala da luva, que corresponde ao valor de 0,225 (9 x 0,025). 2. Devemos ver agora qual o trao da escala do tambor que est coincidindo com a linha de referncia da escala da luva. Neste caso o trao 12 est coincidente, o que resulta na leitura de 0,012 (12 x 0,001). 3. Para efetuarmos a leitura devemos somar a leitura da escala da luva com a leitura da escala do tambor, ou seja: 0,225 + 0,012 = 0,237 Existem micrmetros que alm das graduaes normais que existem na bainha (25 divises), h um nnio com 10 divises. Neste caso devemos primeiramente calcular a aproximao (sensibilidade) do nnio. a= a = sensibilidade e = menor valor da escala do tambor = 0,001 n = n de divises do nnio = 10 divises

e onde: n

0,001" a= = 0,0001, que o valor de cada diviso do nnio. 10

Exemplificando: se girarmos o tambor at que o primeiro trao deste coincida o trao do nnio, a leitura da medida ser 0,0001(a), o segundo trao 0,0002(b) e o quinto trao 0,0005(c).

34

(a)

(b)

(c)

Na figura abaixo faremos a leitura do instrumento com nnio obedecendo aos seguintes passos: 1. O tambor se deslocou o equivalente a dez (10) traos da escala da luva, que corresponde ao valor de 0,250 (10 x 0,025). 2. Devemos ver agora qual o trao da escala do tambor que est coincidindo com a linha de referncia da escala da luvar. Neste caso o trao 17 est coincidente, o que resulta na leitura de 0,017 (17 x 0,001). 3. Verifica-se qual o trao do nnio est coincidente com o trao da escala do tambor. No presente caso temos o segundo trao, cujo valor de 0,0002 (2 x 0,0001). 4. Somando-se os valores obtidos, 0,250 + 0,017 + 0,0002 = 0,2672.

2.2.2 Sistema Mtrico Decimal

A escala da luva ou bainha formada por uma reta longitudinal (linha de referncia), na qual o comprimento de 25 mm. Sabendo-se o nmero de divises existentes na escala podemos encontrar o valor entre as divises que representa o passo do parafuso micromtrico. Se a luva ou bainha tiver 50 divises, podemos concluir que distncia entre as divises da escala da luva corresponde ao passo do parafuso micromtrico ser :

25 = 0,5 mm.. 50

Considerando-se o micrmetro fechado, e dando-se uma volta completa no tambor rotativo, teremos um deslocamento do parafuso micromtrico igual ao seu passo, 0,50 mm aparecendo o primeiro trao na escala da luva a leitura da medida ser 0,50 mm (a). Duas voltas completas aparecer o segundo trao, correspondendo a leitura de 1,0 mm (2 x 0,50 mm) conforme mostrado em (b).

35

(a)

(b)

Procedimento semelhante ao sistema ingls decimal feito para o sistema mtrico decimal. Sabendo-se que uma volta no tambor, o fuso micromtrico avana uma distncia equivalente ao seu passo que igual a 0,50 mm e que o tambor tem 50 divises, para obtermos a resoluo do instrumento, que corresponde ao menor deslocamento do seu fuso devemos dividir o seu passo pelo nmero de divises do tambor, ou seja:

r= r = resoluo ou sensibilidade do instrumento

p onde, n

p = passo do fuso (uma volta do tambor)

r=

0,50 50

= 0,01 mm

n = n de divises do tambor

Podemos ver nas figuras abaixo, que se fizermos coincidir o primeiro trao do tambor com a linha de referncia da luva, a leitura ser de 0,01 mm (a), o segundo trao 0,02 mm (2 x 0,01 mm) mostrado em (b), o quadragsimo nono trao (c) teremos 0,49 mm ( 49 x 0,01 mm).

(a)

(b)

(c)

Agora que sabemos fazer a leitura das escalas da luva e do tambor, podemos ler qualquer medida registrada no micrmetro. Em relao ao exemplo abaixo devemos fazer o seguinte procedimento:

36

1. Primeiramente faamos a leitura da escala da luva. Como podemos o tambor se deslocou o equivalente a quinze (15) traos da escala da luva, que corresponde ao valor de 7,5 mm (15 x 0,5 mm). 2. Devemos ver agora qual o trao da escala do tambor que est coincidindo com a linha de referncia da escala da luva. Neste caso o trao 32 est coincidente, o que resulta na leitura de 0,32 mm (32 x 0,01 mm). 3. Para efetuarmos a leitura devemos somar a leitura da escala da luva com a leitura da escala do tambor, ou seja: 7,5 mm + 0,32 mm = 7,82 mm. No outro exemplo utilizaremos um instrumento, que embora escala da luva apresenta a posio dos traos de forma diferente, obedece ao mesmo procedimento de leitura.

1. Inicialmente procede-se leitura da escala da luva. O deslocamento do tambor foi equivalente a vinte dois (22) traos da escala da luva, que corresponde ao valor de 11,0 mm (22 x 0,5 mm). 2. O trao 23 da escala do tambor est coincidindo com a linha de referncia da escala da luva, o que resulta na leitura de 0,23 mm (23 x 0,01 mm). 3. Para efetuarmos a leitura devemos somar a leitura da escala da luva com a leitura da escala do tambor, ou seja: 11,0 mm + 0,23 mm = 11,23 mm. Ao utilizarmos instrumentos que tenham nnio, precisamos conhecer a aproximao do instrumento. A sensibilidade do instrumento determinada utilizando o clculo das aproximaes de acordo com a frmula: a= a = sensibilidade e = menor valaor da escala do tambor = 0,01 mm n = n de divises do nnio = 10 Deste modo a =

e onde: n

0,01 = 0,001 mm, que o valor de cada diviso do nnio. 10

37

Podemos observar nos exemplos abaixo, que se girarmos o tambor at que o primeiro trao deste coincida com o nnio, a medida ser 0,001 mm (a), o segundo trao igual a 0,002 mm (b) e o quinto trao 0,005 mm (c).

(a)

(b)

(c)

2.3 Relgio Comparador

Relgio comparador um dos poucos instrumentos de medida analgicos que permitem a medio de grandezas lineares de forma direta (medindo diretamente a grandeza desejada) e/ou indireta (estabelecendo a diferena entre a grandeza desejada e outra conhecida). Como o prprio nome diz, um instrumento que mede por comparao. Assim sendo as medidas obtidas pelo relgio comparador so normalmente referentes a desvios com relao a um ponto determinado. Os instrumentos convencionais so formados por um dispositivo que amplifica mecanicamente o deslocamento linear de uma ponta de contato e transforma este movimento em movimento circular do ponteiro. Os instrumentos digitais, embora possuam um mecanismo diferente, executam o mesmo tipo de medio. A resoluo destes instrumentos pode ser de 0,01 e 0,001 mm sendo que os cursos mais comuns so de 1 mm, 10 mm. .250 ou 1. A figura abaixo mostra um relgio comparador mecnico com seus principais componentes.

38

Para execuo de medidas, estes instrumentos devem estar montados adequadamente em um suporte magntico, mesa de medio, suporte de contra pontas ou dispositivo especial. importante observar quando da medio, a colocao correta do instrumento a fim de evitar o erro de paralaxe. Como procedimento regular, antes de medirmos uma pea, devemos nos certificar de que o relgio est em boas condies de uso utilizando-se blocos padro para verificao das medidas. Os relgios comparadores servem para verificar paralelismo, excentricidade, concentricidade, alinhamento, planicidade, medies internas e de difcil acesso. A resoluo do instrumento est relacionada com o grau de ampliao do deslocamento da ponta de contato. Uma volta completa (360) corresponde a um determinado movimento do fuso, sendo que esta subdividida em fraes iguais, que corresponde ao valor de leitura dom relgio. Se por exemplo tivermos um relgio com resoluo centesimal (0,01 mm), cada 1 mm de deslocamento do fuso corresponde a uma volta do ponteiro, pois o mostrador divido em 100 partes iguais, conseqentemente cada diviso tem o valor de 0,001 mm.

2.4 Bloco Padro

So conhecidos tambm como calibres prismticos de Johansson ou simplesmente calos de Johansson. As faces de medio dos blocos se aderem por atrao molecular devido a sua tima planeza e acabamento superficial decorrente do processo de lapidao. Os blocos padres so usados em todos os nveis da metrologia dimensional para fornecer rastreabilidade s medies de comprimento. Os blocos padres podem ser apresentados em trs formas geomtricas e so fabricados em milmetros ou polegadas: a) Forma quadrada: segue a norma Americana, e apresenta tima estabilidade vertical devido forma estvel de sua seo.

39

b) Forma retangular: segue a norma iso e largamente usada no Brasil

c) Forma circular

Os materiais mais utilizados na fabricao dos blocos padro so o ao liga, metal duro (carbonetos sinterizados) e cermica (zircnio). Os blocos de ao tendem a alterar o seu volume com o tempo, sendo que para minimizar este efeito, so fabricados e tratados termicamente (envelhecimento atravs de recozimento) para garantir estabilidade dimensional, alcanando dureza da ordem de 800HV. Os blocos de at 100 mm de comprimento so inteiramente temperados enquanto aqueles de dimenses acima de 100 mm, apenas os extremos so temperados. Blocos de metal duro tm maior dureza e conseqentemente maior durabilidade que os blocos de ao. Os blocos de cermica cujo componente bsico o zircnio, possuem efeito volumtrico menor e expanso trmica prxima do ao. Devido ao fator de condutibilidade trmica ser relativamente baixo em comparao com o ao, o bloco cermico necessita do dobro de tempo para estabilizar termicamente. A

40

resistncia abraso dos blocos cermicos de 5 a 10 vezes maior em relao aos fabricados em ao liga. So tambm imunes a agentes corrosivos, sendo isto uma grande vantagem por estarem em contato com o suor humano. Os blocos padres so fabricados de acordo com normas, que estabelecem tambm os critrios com relao aos erros dimensionais. Alemanha: DIN 861, DIN 2260, VDE/VDI 2605. Frana: NF E 11- 010 Estados Unidos: GCG-G-15C Internacional: ISO 3650 Inglaterra: SB 4311 Japo: JIS B-7506 A fabricao dos blocos protetores obedece s mesmas normas utilizadas na construo de blocos padres normais, porm empregam-se materiais que tenham maior dureza final. O jogo de blocos padro mais comum composto de 45 peas que permitem compor dimenses de 3 a 103 mm, com escalonamento de 0,001 mm. So fabricados em milmetros ou polegadas:

As dimenses dos blocos padro so extremamente exatas, mas o uso constante pode interferir nessa exatido. A funo dos blocos protetores que so mais resistentes e tm a finalidade de impedir que os blocos padres entrem em contato direto com os instrumentos ou ferramentas. A baixo apresentada a montagem de blocos padres normais e protetores.

41

Os blocos padres retangulares so apresentados em quatro classes de aplicaes de acordo com a tabela abaixo.

Com relao aos aspectos metrolgicos do bloco padro temos: LNom = comprimento nominal Tol = tolerncia LM = comprimento efetivo ou do meio EM = erro do meio CA = constncia de afastamento Dpos = desvio positivo Dneg = desvio negativo

42

Erro do meio (EM) a diferena entre o comprimento efetivo e o comprimento nominal do bloco padro avaliado no centro das superfcies de medio (EM = LM - LNom).

A constncia de afastamento (CA) a combinao dos erros de paralelismo e planeza e corresponde a diferena entre o maior e menor comprimento entre as superfcies de medio.

Os erros de planeza e dimensionais dos blocos padres tambm so estabelecidos atravs de normas. A tabela abaixo apresenta as tolerncias de erros admissveis de acordo com as normas DIN, ISO e JIS.

43

Na montagem dos blocos padres devem ser adotados alguns procedimentos como mostrado abaixo: Limpar os blocos com um pano que no solte pelos embebido com benzina Esticar os blocos sobre um pano que no solte pelos sobre uma superfcie plana no absorvente e pingar nele duas gotas de leo lubrificante leve filtrado Passar suavemente a superfcie de cada bloco na rea mida com leo Limpar o excesso de leo passando a superfcie do bloco sobre uma regio seca do pano, com movimento em oito Aderir os blocos, em forma cruzada, e girar um sobre o outro at que suas faces fiquem alinhadas, pressionado-os ligeiramente durante a operao Quando se deseja estabelecer os limites mximo e mnimo da dimenso que se deseja calibrar ou de acordo com a qualidade (IT) prevista para o trabalho, devem se feitas duas montagens de blocos. A montagem pode ser regressiva ou progressiva conforme mostrado abaixo.

44

Recomendaes para utilizao de blocos padres:

Utilizar luvas para evitar o aparecimento de oxidaes nas superfcies, resultante da umidade e suor

Limpar aps cada dia de trabalho os blocos com benzina e unt-los com vaselina. Os blocos de cermica no devem ser lubrificados

Usar pinas de madeira ou plstico para manipular blocos pequenos Evitar utilizar blocos em superfcies oxidadas, sujas ou speras Evitar a todo custo o choque mecnico (queda ou batida). Caso ocorra, observar as faces de medio com plano ptico

Evitar deix-los aderido por muito tempo Armazenar na embalagem original

2.5 Rugosmetro

A medio da rugosidade de superfcies metlicas importante para a fabricao de peas de qualidade na indstria metal-mecnica. Nos ltimos anos, houve um aumento da necessidade de utilizao de processos automatizados, para ensaios mecnicos, em linhas de produo. O instrumento normalmente usado para medio de rugosidade de superfcies mecnicas o rugosmetro, tambm chamado de perfilmetro. Os perfilmetros podem ser mecnicos ou pticos, analgicos ou digitais. Tambm podem ser estacionrios ou portteis, sendo estes mais empregados diretamente em linhas de produo devido a sua versatilidade. Os componentes bsicos de um perfilmetro mecnico de contato so apresentados esquematicamente na figura abaixo.

45

O apalpador (stylus) movimentado por um carro atravs da superfcie e o transdutor de posio converte os movimentos verticais do apalpador em sinais eltricos. O deslocamento vertical medido em relao a uma referncia (zero da escala), definida por um elemento mecnico apoiado na superfcie e solidrio ao transdutor. Este elemento mecnico conhecido como sapata. Em alguns instrumentos, as guias do carro definem a referncia vertical. O transdutor transforma os deslocamentos verticais do apalpador em sinais eltricos de amplitude proporcional altura das irregularidades. A freqncia do sinal eltrico gerado pelo transdutor ser funo do espaamento das irregularidades e da velocidade com que o apalpador percorre a superfcie. Ou seja, quanto menor for o espaamento das irregularidades, e para uma mesma velocidade de deslocamento da agulha, maior ser a freqncia do sinal eltrico. Ou aumentando-se a velocidade de deslocamento do apalpador, a freqncia do sinal gerado ser maior. Na maioria dos instrumentos, entretanto, a velocidade de deslocamento do apalpador no ajustada pelo operador. O sinal eltrico amplificado verticalmente e horizontalmente e convertido para valores dimensionais. A amplitude do sinal convertida de uma unidade eltrica (volts) para uma unidade dimensional (mm), e o espaamento convertido de uma unidade temporal (perodo de tempo) para uma unidade dimensional (mm). Os fatores de amplificao normalmente usados para amplificao vertical so de 500,1000 e 2000 vezes, enquanto que para amplificao horizontal os fatores so de 10,100 e 500 vezes. Dessa forma, o sinal registrado pelo instrumento corresponde s irregularidades da superfcie deformadas pelo fator de amplificao. Uma alternativa ao perfilmetro de contato mecnico bastante utilizado so as tcnicas de medio usando o princpio ptico. Os instrumentos pticos apresentam a grande vantagem de serem sem contato e, comparados a perfilmetros mecnicos, de maior resposta em freqncia. De um modo geral, instrumentos pticos se dividem em perfilmetros e mtodos de espalhamento de luz (light scattering or diffraction methods). Os perfilmetros pticos se classificam em duas categorias, dependendo do princpio de funcionamento: interferometria e deteco de erro focal.

46

Perfilmetro mecnico

Perfilmetro ptico

Rugosmetro digital porttil

Comparao visual e tctil 2.6 Projetor de Perfis

47

Com a constante busca pela excelncia da qualidade em todas as fases de gerao de um produto, seja ela no projeto, antes, durante a ao final de um processo produtivo, a indstria manufatureira ou de transformao tem procurado solues otimizadas para atingir os objetivos e satisfazer as necessidades de seus clientes. Uma vez que o padro de qualidade exigido tem sido cada vez maior, seja atravs da intercambiabilidade do que se produzido ou mesmo atravs da personalizao de produtos, faz-se necessrio busca pela auto-suficincia do conhecimento nas tcnicas produtivas e de medio, correspondendo diretamente aos anseios do mercado. Como meio de se adquirir o complexo conjunto de informaes e garantir a qualidade do produto, a indstria tem buscado o aperfeioamento de seus sistemas de controle de qualidade e aquisio de dados, de maneira que se tenha a menor influncia do operador, minimizando assim os erros que poderiam involuntariamente ocorrer. Um exemplo disto que podemos destacar o uso de comparadores pticos, os quais tm sido usados como uma ferramenta de inspeo por mais de 60 anos e ainda mantm uma eficcia, atravs de uma forma simples e prtica de controle de qualidade. Os projetores de perfil deixaram de ser um simples ampliador de peas que reproduzem sombras em uma tela, para se tornarem um equipamento bidimensional largamente utilizado na indstria, seja atravs da medio direta ou indireta. Os projetores de perfil so classificados segundo suas formas construtivas, tipo de iluminao, tipos de projeo, capacidade de medio e devem ser escolhidos segundo a necessidade da medio a ser feita. Na escolha de um modelo, vertical ou horizontal, recomenda-se que os projetores horizontais sejam destinados medio de peas que precisam ser presas em morsas ou entre pontas. O modelo vertical indicado nos casos de medio de peas delgadas, as quais possam ser colocadas sobre uma placa de vidro, normalmente instaladas em uma mesa de medio. Estes modelos so indicados para peas que possam sofrer deformaes indesejveis ou que sejam feitos de materiais moles, como polmeros, ou tambm para placas de circuito impresso. Geralmente o projetor construdo de chapas metlicas, o que assegura a sua rigidez e robustez, garantindo, assim, a perfeita disposio de todos os componentes pticos. As mesas so artesanalmente trabalhadas e montadas sob pistas de rolamento, o que garante deslocamentos deslizantes e precisos. A mesa de coordenada mvel normalmente possui dois cabeotes micromtricos, ou duas escalas lineares, posicionadas a 90. As mesas podem ter deslocamento desde 50 x 50 mm at 500 x 250 mm para eixos X e Y respectivamente, mas em casos especiais podem ser desenvolvidas mesas com capacidades maiores.

48

O conjunto ptico (objetivas, espelhos planos e tela), garante a qualidade de ampliao, e a sua adequada disposio na estrutura metlica asseguram a proporcionalidade desejada com o mnimo de distoro da imagem. Usualmente as lentes disponveis e largamente usadas na indstria so as de 10x, 20x, 25x, 50x e 100x de ampliao. A indstria aeronutica utiliza uma lente especial de 31,25 x, alm disso, alguns modelos de projetores usam a lente de 5x. O tamanho da tela pode variar de 300 a 800 mm. Possuem gravadas duas linhas perpendiculares, que podem ser utilizadas como referncia nas medies. A medio de ngulos pode ser feita devido tela ser rotativa e graduada de 1 a 360, com resoluo de 10 minutos em toda sua volta. Os espelhos e telas so fabricados em cristal ptico especial e a planeza rigorosamente controlada. O sentido da iluminao que determina se o modelo do projetor horizontal ou vertical. Geralmente os projetores com iluminao horizontal caracterizam-se por serem mquinas que suportam peas de maior peso, como ilustrado abaixo.

Por outro lado os projetores com iluminao vertical, mostrado abaixo, necessitam que a mesa para apoio das peas seja transparente, sendo que neste caso, esta recebe uma placa de vidro, e conseqentemente no suportam peas pesadas.

49

Para que no haja distoro da luz o projetor possui um dispositivo ptico chamado condensador, que concentra o feixe de luz sobre a pea. Os raios de luz que no so retidos pela pea atravessam a objetiva so desviados por espelhos planos e ento iluminam o objeto. Os sistemas de projeo podem ser diascpica (perfil) ou episcpica (superfcie). Geralmente se usa a projeo episcpica na indstria de cunhagem de moedas e medalhas, circuitos impressos, gravaes, acabamentos superficiais. Neste sistema a luz se concentra na superfcie da pea como pode ser visto na figura abaixo.

Na fabricao de pequenas engrenagens, ferramentas, roscas, etc., e peas com perfil mais complexo usa-se a projeo diascpica, caracterizada pela passagem da luz atravs da pea.

desenho esquemtico abaixo permite termos uma idia do princpio de funcionamento dos

sistemas de projeo.

50

Como citado anteriormente, pode-se perceber que um projetor de perfil, devido aos inmeros recursos disponveis, merece ateno especial quanto qualidade de seus resultados. Muitas vezes os cuidados so negligenciados pelos seus usurios, por desconhecimento ou por desleixo. A segui so apresentadas algumas orientaes quanto conservao do equipamento.

Recomenda-se que o equipamento seja instalado em ambiente climatizado, isento de p ou vapor de gua ou leo.

Limpar a mesa de vidro e a pea a ser examinada com benzina ou lcool. Limpar as partes pticas com lcool isoproplico somente quando necessrio Manter as objetivas cobertas e em lugar bem seco quando o aparelho no estiver em uso Lubrificar as peas mveis com leo fino apropriado Limpar as partes expostas, sem pintura, com benzina, e unt-las com vaselina lquida misturada com vaselina pastosa

3.0 Ajustagem Mecnica

Na fabricao em srie, necessrio que as peas acopladas sejam passveis de serem trocadas por outras, que tenham as mesmas especificaes das peas originais. Assim, ao se fabricar componentes mecnicos, fundamental que certas peas ajustem-se reciprocamente ao mont-las, sem que sejam submetidas a tratamentos ou ajustes suplementares. A intermutabilidade prende-se com a possibilidade de utilizar, indiferenciadamente uma pea determinada pea de um lote acabado, na montagem de um determinado mecanismo, sem que haja necessidade de retificaes secundrias na forma das peas para que o conjunto funcione de acordo com o que foi projetado. A insuficiente perfeio dos nossos sentidos e a inevitvel falta de absoluto rigor das mquinas operatrizes torna impossvel garantir a exata realizao de uma dimenso previamente atribuda. Podemos citar alguns fatores como: folga das mquinas, elasticidade dos rgos das mquinas, vibraes, erros de posicionamento da pea na mquina, desgaste das ferramentas, desgaste do suporte da ferramenta e da superfcie de aperto da pea mquina e flexo a pea a ser usinada. Devido s inexatides das mquinas, como explicado anteriormente, dos dispositivos ou instrumentos de medio, as dimenses reais (ou efetivas) das peas so diferentes daquelas indicadas no desenho, chamadas de dimenses nominais.

Dimenses nominais: so as dimenses indicadas no desenho de uma pea. Elas so determinadas atravs do projeto mecnico, em funo dos objetivos que devero atingir.

Dimenses reais ou efetivas: so as dimenses reais da pea. Estas dimenses podem ser maiores, menores ou iguais s dimenses nominais.

51

Para que duas peas sejam intermutveis e respondam de igual modo s solicitaes de funcionamento, no necessrio que possuam exatamente as mesmas dimenses. Basta que suas dimenses no excedam um limite mximo nem desam abaixo de um limite mnimo (estabelecido para cada caso particular) Esta possibilidade conseguida atravs do estabelecimento de tolerncias e ajustes para as cotas funcionais das peas a produzir.

3.1 Sistema de Tolerncia

o conjunto de critrios que estabelece, em funo da dimenso nominal, as tolerncias de fabricao, isto , os limites da sua variao. Assim, quanto mais prximos da dimenso nominal forem esses limites, menor ser a tolerncia de fabricao e, portanto mais difcil sua usinagem. Pode-se afirmar que quanto maior a tolerncia de fabricao, menor ser o custo da usinagem.

3.2 Sistema de ajustes

o conjunto de critrios que estabelecem, em funo da dimenso nominal, os valores de folgas, isto , o modo pelo quais as peas devem funcionar no conjunto.

Ajustar uma pea a outra estabelecer suas dimenses e as possibilidades de variao das mesmas, dentro de certos limites, de modo que fiquem bem determinadas as condies de funcionamento do conjunto que se pretende constituir. Dimenso nominal (D): a dimenso geral, em milmetros, escrita no desenho. a dimenso que, sendo uma das dimenses do furo ou eixo, representa a dimenso comum do conjunto. Afastamentos (As e Ai: as e ai): so valores mximos e mnimos das variaes admitidas ou exigidas pela dimenso nominal, escrita direita da mesma. Esses valores podem ser positivos; negativos; positivo e negativo; positivos e nulos; negativos e nulos. Dimenso mxima (Dmx.) e mnima (Dmin.): somando-se algebricamente cada um dos afastamentos dimenso nominal, obtm-se as dimenses limites da pea, isto , a dimenso mxima ou limite superior ou a dimenso mnima ou limite inferior. O afastamento que produz a dimenso mxima chamado superior; e o que produz a dimenso mnima chamado inferior. Dmx. = D + As Furo Dmx. = D + as Eixo

{

Dmin. = D + Ai

{

Dmin. = D + ai

52

Tolerncia de fabricao: subtraindo-se algebricamente o afastamento inferior do superior, obtmse a variao total da dimenso nominal ou tolerncia de fabricao da pea. Para o furo: tf = As Ai Para o eixo: te = as ai Folga mnima (f): chama-se folga mnima o valor da seguinte expresso: f = Furo min. - Eixomx. = D + Ai D as = Ai as f = Ai as

Folga mxima (F): denomina-se folga mxima o valor da seguinte expresso: F = Furomx. Eixomin.= D + As D - ai = As ai F = As ai

Tolerncia de funcionamento (TF): a soma das tolerncias de fabricao do eixo e do furo chamase tolerncia de funcionamento, tolerncia de ajuste ou tolerncia de folga. Tf = tf + te. Entretanto, Tf = As Ai Logo, TF = As Ai + as ai = (As ai) (Ai as) Mas, f = Ai - as Portanto, TF = F f Isto , a tolerncia de funcionamento igual diferena entre as folgas mxima e mnima. ; F= AS ai. ; te = as ai.

Linha zero: a linha que indica a posio da dimenso nominal em um desenho. Ela serve de referncia para os afastamentos. Os afastamentos acima da linha zero so positivos, e, abaixo so negativos.

53

Interferncia: a diferena, em um acoplamento, entre as dimenses do furo e do eixo, quando este maior que o furo. Interferncia mxima: a diferena entre as dimenses mnima do furo e mxima do eixo, quando o eixo maior que o furo. Atravs da equao era sempre negativa Imx. = dmin. Dmx. Interferncia mnima: a diferena entre as dimenses mxima do furo e mnima do eixo, quando o eixo maior que o furo. Atravs da equao ser sempre negativa. Imin. = Dmx. - dmim.

54

3.3 Categoria de ajustes

a classificao dos conjuntos segundo a possibilidade de movimento relativo entre os elementos que os constituem. Dependendo das variaes dimensionais entre as peas que se acoplam pode-se ter ajuste com folga (mvel), com interferncia (prensado) ou incerto (indeterminado). a) Ajuste com folga: aquele em que existe folga ou jogo (mvel), onde f ou Imx.= 0. Nestes ajustes tem-se: as Ai.

b) Ajuste com interferncia: o ajuste em que o dimetro do eixo sempre maior que o dimetro

do furo. Nestes ajustes tem-se: As < ai.

c) Ajuste incerto: o ajuste que pode ser com folga ou com interferncia. Tanto podem ser mveis como fixos. Nestes ajustes temos: as Ai e As ai.

55

A escolha de ajustes para um determinado acoplamento parte do projeto mecnico do

componente. Esta escolha deve ser baseada na funo e no grau de responsabilidade do conjunto mecnico. A escolha de um sistema der ajuste (furo-base ou eixo-base) feita levando-se em considerao a facilidade de fabricao. Geralmente mais fcil para a fabricao variar as medidas de eixos do que de furos, devendo-se assim usar preferencialmente o sistema furo base.

Nos ajustes com folga recomenda-se usar o sistema Furo-base Eixos a at h e no sistema Eixo-base Furos A at H

Para os demais acoplamentos podem resultar em ajustes incertos ou com interferncia, de acordo com as posies dos campos de tolerncias e as qualidades de trabalho. A norma ABNT NBR 6158 indica algumas combinaes que sempre daro ajustes incertos ou com interferncia.

56

4.0 Sistemas de Ajustes e Tolerncias

Para realizar diferentes qualidades ou categorias de montagens entre duas peas, podemos agir de vrias formas, ou seja, montando sobre o mesmo furo diferentes eixos ou sobre um mesmo eixo diferentes furos. Existem critrios e estes se denominam respectivamente, Sistema Eixo Base (SEB) e Sistema Furo Base (SFB). Sistema Eixo Base: o sistema de ajuste pelo qual, para todas as classes de ajustes as medidas mximas dos eixos so iguais medida nominal. A linha zero constitui o limite superior da tolerncia. Os furos so maiores ou menores que os eixos, onde para o ajuste desejado, haja necessidade de interferncia ou folga respectivamente. Neste caso, as = 0.

Sistema Furo Base: o sistema de ajuste pelo qual, em todas as classes de ajustes as medidas mnimas dos furos so iguais as medida nominal. A linha zero constitui o limite inferior da tolerncia. Os eixos so maiores ou menores que os furos onde, para o ajuste desejado, haja necessidade de interferncia ou folga, respectivamente. Neste caso, teremos Ai = 0.

A escolha do grau de tolerncia ou qualidade depende da funo que o mesmo deve exercer. A escolha deve ser de modo criterioso, tendo-se em vista que nem sempre se deve preferir os ajustes mais precisos julgando atribuir com isto melhores condies ao conjunto: nem sempre a preciso excessiva um fator desejvel.

Ajuste Fretado

57

O ajuste fretado realizado com interferncia, a qual pode ser obtida por dois processos diferentes: a) Aquecendo-se a pea que contm o furo at que seu dimetro dilate e permita a introduo sem esforo, do eixo mantido temperatura ambiente. No resfriamento o furo comprime o eixo garantindo desse modo, a interferncia. Para calcular a temperatura na qual devemos elevar a pea que contm o furo, utilizamos a seguinte frmula: t1 = t1 = temperatura desejada t = temperatura ambiente (20C) D1 = dimetro mximo do eixo D = dimetro mnimo do furo = coeficiente de dilatao linear do material Valores de para alguns materiais: Ao = 11 x 10-6 C Alumnio = 24 x 10-6 C Cobre = 17 x 10-6 C Ferro = 12 x 10-6 C

D1 D(1 t) , onde: D

b) Fazendo-se o resfriamento do eixo at que seu dimetro seja reduzido, de modo a permitir sua introduo sem esforo, no furo. No retorno temperatura ambiente o eixo se dilata, forando o furo e, portanto, garantindo a interferncia. O resfriamento geralmente realizado com a introduo do eixo no ar lquido. Esse processo usado, por exemplo, na colocao de sedes de vlvulas nos motores de combusto interna. As temperaturas obtidas para imerso do eixo, a fim de promover a sua diminuio variam de acordo com o meio usado. Ar lquido = -147C -143C - 60C - 80C Oxignio lquido = CO2 lquido CO2 slido = =

4.1 Ajustes ISO

58

O sistema ISO (International Organization for Standartization), no passado conhecido como ISA (Internationa Standardizing Association), foi organizado por diversos pases de indstria avanada, com o objetivo de criar um sistema de tolerncias, ajustes e controle adotado internacionalmente. O sistema ISO caracteriza a qualidade pelo grau de tolerncia de fabricao do elemento. Isto , pela tolerncia de fabricao do furo e do eixo, adotando para unidade de tolerncia a expresso: i = 0,45 3 D + 0,001 D, sendo, D = mdia geomtrica dos valores extremos de cada grupo de dimenses nominais (mm) i = micrometro O sistema ISO prev 18 graus de tolerncia, mostradas no quando abaixo, representados pelas letras IT seguido de numerais. Cada um deles representa um valor de tolerncia. Quanto mais alto o nmero da ordem, menos precisa a fabricao.

Estes graus de tolerncia foram divididos em dois grupos, a saber:

a) 1 Grupo: a qualidade IT 5 usada apenas para dimenses externas. De IT 6 a IT 11, inclusive so usadas para peas usinadas e ajustadas de um modo geral, barras trefiladas empregam-se normalmente as qualidades IT 9 a IT 11. Barras trefiladas IT 8 so produzidas em casos especiais sob encomenda, como por exemplo, na industria automobilstica onde pinos e eixos de pequenas dimenses, podem ser

59

fabricados eliminando-se vrias operaes As qualidades de IT 12 a IT 16 so previstas para trabalhos de laminao e embutimentos, podendo tambm ser usadas para dimenses que devam ser usinadas, mas onde no sejam previstos ajustes. b) 2 Grupo: as qualidades do IT 01 a IT 04 so usadas para calibradores Estas tolerncias foram estabelecidas segundo outros critrios:

IT 01 = 0,3 + 0,008D IT 0 = 0,5 + 0,012D IT 1 = 0,8 + 0,020D IT 1, IT2 e IT4 = termos de uma progresso geomtrica de cinco (5) termos, em que o primeiro a tolerncia do IT 1 e o quinto a tolerncia do IT 5. Na tabela abaixo constam as tolerncias correspondentes s diferentes qualidades e aos vrios

grupos de dimetros at 500 mm. Como foi dito, no se determina, em cada qualidade, uma tolerncia para cada valor de D. As dimenses nominais de 1 a 500 mm foram divididas em 13 grupos. As tolerncias correspondentes a esses 12 grupos so as mdias dos valores reais calculados para as dimenses limites de cada grupo.

Enquanto os valores do IT no seguem nenhuma lei matemtica para as qualidades de 1 a 5 inclusive, a partir da qualidade 6 obtm-se IT partindo-se da unidade de tolerncia i e aplicando-se as seguintes relaes: IT 6 = 10i I7 7 = 16i IT 8 = 25i IT 9 = 40i IT 10 = 63i IT 11 = 10 x IT 6 = 100i IT 12 = 10 x IT 7 = 160i IT 13 = 10 x IT 8 = 250i IT 14 = 10 x IT 9 = 400i IT 15 = 10 x IT 10 = 630i IT 16 = 10 x IT 11 = 1000i

60

Como exemplo podemos ver que, se aplicarmos a frmula: i = 0,45 3 D + 0,001 D aos dimetros 52, 68 e 80 mm, obtm-se: para 52 mm .... i = 1,732 para 68 mm .... i = 1,908 para 80 mm .... i = 2,020 Se quisermos estabelecer as tolerncias IT 6 correspondentes teremos: para 52 mm .... IT 6 = 10 x i = 17,32 para 68 mm . IT 6 = 10 x i = 19,08 para 80 mm . IT 6 = 10 x i = 20,20 Observando-se a tabela de qualidades, para os dimetros compreendido entre 50 e 80 mm, para qualidade IT 6, teremos um valor geral de 19 .

4.2 Campos de Tolerncias

So previstas do campo de tolerncias em relao linha zero e so designadas por letras: as maisculas reservadas para os furos e as minsculas para os eixos. A caracterizao das posies dos campos de tolerncias feita atravs do emprego das seguintes letras: Furos: A ,B, C ,CD, D E, EF, F, FG, G, H, J, JS, K, M, N, P, R, S, T, U, V, X, Y, Z, ZA, ZB, ZC.

Eixos: a, b, c, cd, d, e, ef, g, h, j, js, k, m, n, p, r, s, t, u, v, x, y, z, za, zb, zc. A letra i no usada para evitar confuso com a unidade fundamental de tolerncias. Os eixos de a at g tm afastamentos negativos, ou seja, suas dimenses so menores que as dimenses nominais. Furos de A at G tm dimenses maiores que a dimenso nominal, ou seja, tm afastamentos positivos. Eixos e furos com a mesma posio no campo de tolerncias apresentam valores simtricos dos afastamentos em relao linha zero, ou seja, eles esto situados a uma mesma distncia da linha zero.

61

Sistema eixo-base Eixos na posio h apresentam as = 0, ou seja, as dimenses limite mximas destes eixos so iguais suas dimenses nominais.

Sistema furo-base Furos que na posio H apresentam Ai = 0, ou seja, as dimenses limite mnimas destes furos so iguais s suas dimenses nominais.

Na representao dos ajustes temos que:

as letras maisculas ou minsculas representam o campo de tolerncia padro. o nmero indica a qualidade de trabalho os valores tabelados so fornecidos em (0,001 mm)

62

Exemplos de cota tolerncia Se a tolerncia vier indicada no sistema ISO (ABNT), os valores dos afastamentos no so expressos diretamente, portanto devemos utilizar as tabelas de acordo com a qualidade requerida. Faamos a interpretao das tolerncias indicadas no desenho abaixo.

a) Furo

cota nominal do dimetro do furo = 40 mm. tolerncia = H7 b) Eixo

cota nominal do dimetro do eixo = 40 mm tolerncia = g6 Utilizando apenas uma parte da tabela relativa a furo para o exemplo temos:

Na primeira coluna temos a dimenso nominal, que no caso ser 40 mm, que est situada na faixa de 30 a 40 mm. Aps identificar a coluna referente ao dimetro devemos procurar na coluna que indica a tolerncia solicitada, H7, procuramos os afastamentos correspondentes. Nas tabelas que trazem os afastamentos de furos, o afastamento inferior, vem indicado acima do afastamento superior. Isto se deve ao fato de que quando feita a usinagem de um furo, parte-se sempre da dimenso mnima para chegar dimenso efetiva dentro dos limites de tolerncias especificados. Da tabela tiramos os valores de 0 e +25 que so os afastamentos inferior e superior respectivamente e teremos: a) dimenso mnima do furo: 40 mm + 0 = 40 mm b) dimenso mxima do furo: 40 mm + 0,025 mm = 40,025 mm

63

O mesmo procedimento dever ser feito para localizar os valores dos afastamentos para o eixo g6. Na primeira coluna temos a dimenso nominal, que no caso ser 40 mm, que est situada na faixa de 30 a 40 mm. Aps identificar a coluna referente ao dimetro devemos procurar na coluna que indica a tolerncia solicitada, g6, procuramos os afastamentos correspondentes. O afastamento inferior encontrado foi de -9 e o superior de -25 deste modo temos: a) dimenso mnima: 40 mm 0,025 mm = 39,975 mm b) dimenso mxima do eixo: 40 mm 0,009 mm = 39,991 mm No exemplo conclumos que este um ajuste com folga, pois o afastamento superior do eixo (39,991 mm) menor que o afastamento inferior do furo (40 mm). Quando o ajuste for realizado nos sistema eixo-base, procedimento idntico dever se seguido, como no sistema furo-base apresentado acima.

Extenso do Sistema ISO de 500 a 3150 mm A norma ISO (ABNT NB-86) considera a extenso dos ajustes para peas com dimenses compreendidas entre 500 e 3150 mm. A unidade de tolerncia calculada pela seguinte expresso: i = 0,004D + 2,1, sendo; D = mdia geomtrica dos valores extremos de cada grupo de dimenses nominais (mm) i = micrometro So previstos dez graus de tolerncias ou qualidades de ajustes, isto , do IT 6 ao IT 16. Os valores de tolerncias so calculados de acordo com a tabela abaixo

Na tabela abaixo, podemos observar os valores das tolerncias fundamentais para cada faixa de dimenso nominal. At a qualidade IT 11, os valores de tolerncias so expressos em , enquanto para as qualidades superiores a unidade o mm.

64

Os valores dos afastamentos de referncia so determinados de acordo com as seguintes expresses: d, D = 16 x D0,44 e, E = 11 x D0,41 f, F = 5,5 x D0,41 g, G = 2,5 x D0,34 n, N = 0,04 x D + 21 p, P = 0,072 x D + 37,8 h, H = 0 j, J = 0,5 x IT k, K = 0 m, M = 0,024 x D + 12,6 t, T = IT 7 + 0,63 D u, U = IT 7 + D

r, R = mdia geomtrica entre os valores previstos para p, P e s, S s, S = IT 7 + 0,4 X D A tabela abaixo apresenta os valores de referncia para as posies do campo de tolerncia, calculadas pelas expresses apresentadas, convenientemente arredondadas.

65

Tolerncias para Perfis Estriados e Chavetas a) Perfis Estriados: as dimenses a serem consideradas nos ajustes de perfis estriados em funo das tolerncias normalizadas so mostradas abaixo.

D = dimetro maior do furo estriado D = dimetro menor do furo estriado b = vo circular do furo estriado

D1 = dimetro maior do eixo estriado d1 = dimetro menor do eixo estriado b1 espessura circular do eixo estriado

66

Nos perfis estriados no qual o ajuste feito pelos flancos, este conseguido pelas variaes de tolerncias entre a espessura circular do eixo (b1) e o vo circular do furo (b). Existe grande folga entre os dimetros D, D1, d e d1. Nos perfis estriados no qual o ajuste feito pelo funda das estrias, este conseguido por variaes de tolerncias entre os dimetros D e D1 ou entre os dimetros d e d1. Existe grande folga entre as dimenses b e b1. b) Chavetas: Na figura abaixo, podemos observar as dimenses a serem normalizadas nos ajuste de chavetas.

Eixo: t = tolerncia C11 (rasgo da chaveta no eixo) b1 = tolerncia R8 ( rasgo da chaveta no eixo) Furo: t1 = tolerncia H11 (rasgo da chaveta no furo) b2 = tolerncia H9 (rasgo do chaveta no furo) Chaveta: b = tolerncia h8 h = tolerncia h11 Acoplamentos Estes ajustes so necessrios para uma fixao rgida entre o eixo e a chaveta, para transmisso do torque, alm de grande preciso e possibilidade de constantes desmontagens entre a chaveta e o canal da chaveta no cubo.

chaveta e eixo: dimenses b e b1 > ajuste com interferncia R8/h8 chaveta e eixo: dimenses b e b2 > ajuste com folga H9/h8

Tolerncias para Rolamentos

67

A fabricao de rolamentos normalizada internacionalmente pela norma ISO.

Furo do rolamento no anel interno no sistema Furo-base:

classe de ajuste H e qualidades IT6 e IT7

Dimetro da capa externa no sistema Eixo-base: