Professional Documents

Culture Documents

Laporan Akhir Cor Dee Print Warna

Uploaded by

Dewi Lestari Natalia MarpaungCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Laporan Akhir Cor Dee Print Warna

Uploaded by

Dewi Lestari Natalia MarpaungCopyright:

Available Formats

LABORATORIUM METALURGI PROSES DEPARTEMEN METALURGI DAN MATERIAL FAKULTAS TEKNIK UNIVERSITAS INDONESIA I.

Tujuan Praktikum Tujuan dari praktikum pengecoran logam adalah untuk[1] : 1. Memahami perancangan sistem saluran dan penambah yang sesuai dengan dimensi logam yang akan dicor. 2. Memahami cara-cara pembuatan cetakan pasir yang baik yang sesuai dengan rancangan pola yang ada. 3. Memahami cara-cara pembuatan inti sesuai dengan bentuk benda cor. 4. Memahami tahap-tahap persiapan dapur peleburan. 5. Memahami tahap-tahap peleburan logam. 6. Memahami cara penuangan logam cair ke dalam cetakan pasir yang telah dibuat. 7. Memahami jenis-jenis cacat yang dapat terjadi pada logam serta cara-cara penanggulangannya. 8. Memahami sifat-sifat logam hasil coran sesuai dengan komposisi paduan yang digunakan. II. Data dan Gambar Benda Cor II.1. Tabel Data Hasil Pengecoran

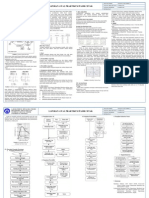

Tabel 1. Data Parameter Teknis Praktikum Pengecoran Logam Kelompok 6

LAPORAN AKHIR PRAKTIKUM PENGECORAN LOGAM

5 cm. Benda coran dibelah pada bagian tengahnya sehingga 2.5 cm benda berada di cup dan sisanya berada di drag. Pada bagian drag, terdapat pola 1/2 bagian benda cor. Sedangkan pada kup terdapat 1/2 benda coran lainnya, sprue, runner, sprue base, ingate dan riser. Sebelum proses pengecoran logam dilakukan, yang terlebih dahulu harus dilakukan adalah proses persiapan dan pembuatan cetakan pasir. Dalam proses pembuatan cetakan pasir ini, digunakan dua macam pasir yaitu pasir muka (facing sand) dan pasir pendukung (backing sand). Pasir muka yang digunakan kelompok kami terdiri dari komposisi 5160 gram pasir silika, 480 gram bentonit, 60 gram serbuk arang, dan 180 gram air. Kemudian bahan-bahan tersebut diaduk hingga tercampur rata dan siap digunakan untuk menjadi pasir cetak. Sedangkan backing sand yang dibuat terdiri dari pasir-pasir sisa habis pakai yang masih baik, dan dicampur dengan bahan-bahan yang sama pula dengan pembuatan facing sand guna meningkatkan kekuatan pasir sehingga dapat kokoh saat pengecoran dilakukan. Proses diawali dengan menaburkan bedak atau tepung terigu pada selembar kertas koran dan selanjutnya flask yang berfungsi sebagai drag diletakan pada koran tersebut. Kemudian pola benda cor dan sistem saluran yang terletak pada bagian drag (pola benda bagian bawah, runner, sprue base dan ingate) diletakan pada drag dengan posisi pola menempel pada koran. Sebelumnya pola telah di-coating dengan lilin agar mudah diangkat dan tidak melekat dengan pasir cetak. Seletah itu pasir muka akan menutupi seluruh pola disertai dengan proses pemadatan dengan menggunakan rammer. Setelah pasir muka memadat, pasir muka kemudian diramming namun jangan terlalu kuat. Kemudian ditambahkan lagi dengan backing sand agar flask terisi penuh dengan pasir. Penambahan backing sand ini dilakukan secara bertahap, dimana pada setiap penambahannya dilakukan ramming sampai padat (tidak bisa turun lagi). Lalu setelah dirasa sudah padat, backing sand tersebut diberi guratan yang selanjutnya diberikan penambahan backing sand kembali. Guratan ini mempunyai fungsi untuk menguatkan ikatan antara pasir lama dengan pasir yang baru ditambahkan. Ulangi proses di atas sampai flask terisi penuh dengan pasir. Setelah flask untuk drag selesai, putar flask tersebut sehingga pola kayu terlihat kembali ke permukaan. Lalu masukkan flask untuk cup di atas flask untuk drag tersebut. Susun pola kayu untuk cup (pola benda bagian atas, sprue, dan riser) di atas drag. Sama seperti flask pada drag, tambahkan facing sand sampai pola kayu tertutup dan ketebalan yang cukup (bila facing sand kurang, buat lagi dengan komposisi yang sama). Lalu lakukan penambahan backing sand dengan cara yang sama pada flask untuk drag. Setelah dianggap cukup dan pola dapat dikeluarkan, maka selanjutnya adalah proses pengeluaran pola kayu. Pada drag yang pertama kali dilepaskan adalah sepasang ingate dan runner (karena paling mudah), lalu dilanjutkan dengan melepas pola benda cor. Karena desain dari gating system yang kurang baik, dimana bentuk dari runner terbalik, sehingga ketika proses pengangkatan, pasir cetak pada bagian tersebut tidak sempurna. Selain itu, bahan kayu yang kami pakai sebagai pola kualitasnya rendah dah tidak rata. Sehingga ketika proses pengangkatan, pasir menempel dengan keras pada pola kayu. Seharusnya pola kayu dilakukan pengamplasan terlebih dahulu. Penempelan pasir cetak dengan pola kayu yang kuat ini juga dapat disebabkan oleh pemukulan pada proses ramming yang terlalu keras. Hasilnya, cetakan pasir kami rusak dan walaupun setelahnya dilakukan penambalan, kepadatannya tidak setinggi ketika awal tadi.

NPM / KELOMPOK : 1006704530 / 6 TANGGAL DIKUMPULKAN : 1 MEI 2013 TANGGAL DITERIMA : 1 MEI 2013 KETERANGAN Selanjutnya dilakukan pembakaran cetakan untuk Serbuk arang digunakan untuk mendapatkan sifat mampu memperkeras cetakan kami sebelum kedua flask disatukan. Tetapi ambruk (collapsibility) yang baik dan juga untuk menghasilkan pembakaran tersebut tidak cukup sehingga ketika kedua flask permukaan benda cor yang halus. Serbuk arang dapat disatukan, cetakan kami roboh bagian cup. Namun kedua bagian meningkatkan sifat mampu ambruk dari cetakan pasir karena cetakan tersebut tetap disatukan agar proses pengecoran tetap bisa serbuk arang akan terbakar ketika logam cair mengenai cetakan memperhitungkan yield hasil coran. sehingga meninggalkan pori-pori kecil yang menjadikan cetakan mudah dihancurkan. Selain menggunakan pasir muka, praktikum ini juga III.2. Analisis Proses Peleburan menggunakan pasir pendukung (backing sand). Pasir ini biasanya Peleburan logam aluminium dilakukan pada dapur memiliki kualitas yang lebih rendah daripada pasir muka. Pasir krusibel dengan bahan bakar briket batu bara yang diberi minyak pendukung ini menggunakan pasir reklamasi yang merupakan tanah. Kira-kira satu jam kemudian logam baru mulai mencair pasir yang telah digunakan pada praktikum pengecoran logam tapi pencairan belum merata. Cairan logam dipanaskan sampai sebelumnya. Pasir yang dipilih adalah pasir yang masih baik serta overheating yaitu pemanasan logam sampai jauh diatas titik memiliki tingkat collapsibility yang baik sehingga pada proses leburnya. pengadukan, mesin yang digunakan tidak rusak atau terhambat. 0 Temperatur pada saat cairan di ladle adalah 800 C disebut Pasir pendukung ini ditambahkan sedikit air dan bentonit untuk juga sebagai pouring temperature (temperature tuang). Pada menambah daya ikat pasir. praktikum pengecoran logam ini proses peleburan logam yang akan dicor tidak melibatkan proses pendukung seperti proses degassing, proses grain refining ataupun proses modifikasi. Penuangan dilakukan di pouring basin yang telah dibuat pada cetakan pasir. Waktu proses penuangan yang tidak seragam (perlu dua kali proses penuangan sampai logam cair dapat memenuhi cetakan) dan jarak antara dapur dan cetakan yang terlalu jauh dapat menjadi salah satu alasan mengapa benda cor tidak membeku sempurna. Suhu yang cukup tinggi di atas titik lebur alumunium memungkinkan banyaknya gas H2 yang masuk ke dalam cairan logam. Selain itu, karena alumunium merpakan logam yang memiliki koefisien panas yang tinggi maka penuangan harus dilakukan pada suhu over heating. Karena koefisien panasnya tinggi itu maka pasti suhu cairan pada penuangan sudah kurang dari 8000C. maka dari itu penuangan harus dilakukan dengan cepat. III.3. Analisis Material Cetakan Pasir yang digunakan pada praktikum kali ini adalah pasir silika yang terdiri atas pasir muka (facing sand) dan pasir pendukung (backing sand). Kualitas pasir muka yang digunakan pada praktikum ini memiliki butir relatif agak kasar. Hal ini dapat menyebabkan permukaan produk hasil coran tidak halus karena ukuran butir pasir sangat mempengaruhi kehalusan permukaan produk cor. Semua komponen atau bahan yang digunakan pada pembuatan pasir muka ini berada dalam keadaan baru. Komposisi dari setiap bahan pembuatan pasir muka ini juga telah dihitung dan ditimbang dengan tepat sehingga diharapkan dapat menghasilkan kualitas pasir muka yang optimal. Pasir silika digunakan sebagai komponen utama karena jumlahnya yang melimpah dan harganya yang murah. Pasir silika juga punya keunggulan karena sifat refractory (tahan api) yang sangat baik pada temperatur mencapai 1700C. Butir pasir yang relatif bulat sangat disukai karena akan memberikan kondisi optimal dalam pemakaian pengikat (binder). Bentonit digunakan sebagai pengikat (binder) karena merupakan tanah liat (clay) yang mampu menyerap air sehingga membentuk ikatan yang kuat antar pasir. Penambahan bentonit akan meningkatkan kekuatan tekan baik basah maupun kering. Akan tetapi bentonit yang berlebih akan menurunkan permeabilitas dari cetakan pasir. Air dipakai agar terjadi ikatan antara bahan-bahan yang digunakan sehingga terbentuk ikatan yang kuat. Penggunaan air harus tepat karena jika berlebih maka akan menurunkan kekuatan tekan, baik basah maupun kering serta dapat menurunkan permeabilitas. III.4. Analisis Material Cor Material logam yang akan dicor pada praktikum pengecoran ini adalah 100% scrap aluminium. Komposisi dari scrap aluminium tersebut adalah suatu paduan Al-Si-Mg yang tidak diketahui secara pasti kadar dari setiap unsur paduan tersebut. Berdasarkan kondisi ini maka akan cukup sulit untuk menentukan karakteristik logam hasil pengecoran karena komposisi kimia dari logam yang akan dicor ini tidak diketahui secara pasti. Kondisi ini tentu saja akan membuat produk hasil pengecoran akan memiliki banyak cacat inklusi. Pada tahapan proses peleburan scrap aluminium ini tidak melibatkan proses cover fluxing yang berguna untuk membentuk suatu lapisan pelindung pada permukaan aluminium cair yang mengalami kontak dengan udara sehingga mampu melindungi dan mengisolasi terjadinya reaksi kimia antara aluminium cair dengan udara. Cover fluxes ini juga berfungsi untuk mencegah terlarutnya gas hidrogen ke dalam aluminium cair. Pada praktikum ini proses peleburan logam yang akan dicor juga tidak melibatkan proses pendukung seperti proses degassing, proses grain refining ataupun proses modifikasi. Hal ini akan membuat kualitas dari aluminium cair yang digunakan pada praktikum ini cukup rendah dan dapat mengakibatkan sifat mekanis dari produk pengecoran yang dihasilkan juga rendah. Selain itu kemungkinan terjadinya cacat-cacat pada produk hasil pengecoran cukup tinggi seperti terjadinya cacat porositas gas, cacat penyusutan (shrinkage) dan cacat inklusi. III.5. Analisis Teori Pembekuan Pada proses pembekuan dari aluminium terjadi beberapa tahap membekunya benda hasil cor. Skema dari pembekuan hasil pengecoran seperti pada gambar 1.

Nama Produk Jenis Pola Komposisi Material Pasir Muka: Pasir Silika Bentonit Komposisi Pasir Cetak Air Gula tetes Serbuk arang Total Jenis Dapur Temp. Tuang Waktu Tuang Berat Benda Cor Ditambah Gating System dan Riser Berat Benda Cor Luas Penampang Runner Luas Penampang Ingate Tinggi Sprue Yield Casting Defects

Jangkar Imba Pola Belah Paduan Al-Si-Mg

5160 gram 480 gram 180 gram 120 gram 60 gram + 6000 gram

86% 8% 3% 2% 1% 100%

Dapur Krusibel ~800oC 10 detik 3.45 kilogram (kg) 2.74 kilogram (kg) 31,4333845 cm2 5,347056 cm 9 cm

2

Porositas gas, inklusi pasir, shrinkage, fin

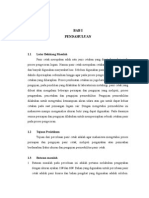

II.2 Gambar (Terlampir) Gambar terlampir pada kertas A4. III. Analisis III.1. Analisis Proses Pembuatan Pasir Cetak Jenis cetakan yang digunakan pada praktikum pengecoran logam ini adalah cetakan pasir[1]. Pada pratikum pengecoran kali ini, akan dibuat benda yaitu sebuah jangkar dengan nama adalah

Gambar 1. Mekanisme proses nukleasi dan pertumbuhan butir

LABORATORIUM METALURGI PROSES DEPARTEMEN METALURGI DAN MATERIAL FAKULTAS TEKNIK UNIVERSITAS INDONESIA Penjelasan dari gambar di atas adalah sebagai berikut: a. Pembekuan dimulai dari bagian logam yang bersentuhan dengan cetakan, yaitu ketika panas dari logam cair diambil oleh cetakan sehingga bagian logam yang bersentuhan dengan cetakan itu mendingin sampai titik beku, kemudian timbul inti-inti kristal pembekuan b. Proses pembekuan diawali oleh proses pembentukan inti pembekuan dari suatu kristal[3]. Selanjutnya inti pembekuan tersebut akan tumbuh menjadi sekumpulan kristal di mana kumpulan kristal tersebut akan membentuk butir dengan arah orientasi tidak beraturan. Inti kristal tumbuh menjadi butir-butir kristal yang halus pada dinding cetakan karena lebih capat membeku. c. Bagian dalam coran mendingin lebih lambat daripada bagian luarnya sehingga kristal-kristal tumbuh dari inti asal mengarah ke bagian dalam coran dan butir-butir kristal tersebut berbentuk panjang-panjang seperti kolom. d. Bagian tengah membeku paling akhir sehingga terbentuk butir yang bulat dan lebih besar karena proses pertumbuhan butir. . III.6. Analisis Diagram Fasa Al-Si

LAPORAN AKHIR PRAKTIKUM PENGECORAN LOGAM

Pada diagram fasa terner Al-Mg-Si dalam kondisi isotermal pada temperatur 430C hampir semua fasa terdapat pada kondisi ini. Fasa-fasa tersebut diantaranya Al, Mg, Si, Mg2Si, dan . Hampir semua fasa muncul pada kondisi isotermal ini disebabkan suhu 4300C merupakan temperatur yang mulai menunjukkan adanya perubahan fasa pada ketiga unsur. Pada diagram fasa ini bisa terlihat bahwa kelarutan masing masing paduan besar dalam satu daerah fasa. Daerah Al + Si + Mg2Si merupakan daerah yang paling besar. Daerah ini merupakan fasa paling kuat dan diharapkan yang muncul pada hasil akhir. Fasa Mg2Si merupakan fasa intermetalik yang muncul pada komposisi Mg ~ 65 % dan Si ~ 35%. Fasa ini merupakan fasa yang diharapkan bisa muncul ketika proses perlakuan panas pada Al seri ini. III.8. Analisis Mekanisme Penguatan (Alloying) Aluminium tuang dengan paduan Si merupakan Al seri 6xxx. Aluminium ini termasuk jenis age hardeable. Paduan AlSi menunjukkan precipitation hardening hingga kandungan Si 1,65 %. Sedangkan pada komposisi diatas 1,65 % terjadi mekanisme penguatan karena terbentuknya presipitat Si di dalam matriks Al, namun bukan karena proses perlakuan panas. Biasanya untuk Al hipoeutektik ditambahkan paduan Sr atau Na untuk membentuk Si yang nodular agar meningkatkan ketangguhannya. Sedangkan untuk Al hipereutektik ditambahkan paduan S ataupun P agar menghasilkan mekanisme yang sama. Pada paduan ini juga terjadi solid solution strengthening, yaitu mekanisme penguatan logam dengan memadukan dengan atom impurities yang akan masuk baik sebagai substitusi ataupun sebagai interstisi solid solution. Paduan (alloy) lebih kuat dari logam murni karena atom impurities yang masuk kedalam solid solution biasanya membebankan regangan kisi disekitar atomatom dasar. Bidang regangan kisi menghasilkan interaksi antara dislokasi dan atom-atom impurities, dan konsekuensinya, pergerakan dislokasi menjadi terhambat. Sedangkan untuk Aluminium paduan dengan Si dan Mg merupakan Al seri 3xxx. Aluminium ini termasuk jenis age hardeable. Presipitat yang diharapkan terbentuk pada paduan ini yaitu Mg2Si. Mekanisme untuk menghasilkan presipitat ini ialah dengan cara solution treatment agar membentuk SSSS lalu material tersebut di-aging secara narutal ( T6 ) ataupun dengan furnace ( T4 ). Proses tersebut dapat digambarkan pada grafik di bawah ini.

NPM / KELOMPOK : 1006704530 / 6 TANGGAL DIKUMPULKAN : 1 MEI 2013 TANGGAL DITERIMA : 1 MEI 2013 KETERANGAN IV. Analisis Cacat yang Terjadi Cacat yang terjadi berdasarkan pengamatan terhadap produk cor hasil praktikum adalah : 1) Porositas, merupakan cacat yang terjadi karena adanya gas yang terperangkap dalam logam cair atau cetakan pada waktu penuanagan.ditandai dengan adanya pori-pori (porous) pada permukaan benda hasil pengecoran. 2) Inklusi pasir, cacat ini terjadi akibat pasir terbawa dalam coran dan terjadi pada permukaan atau di dalam coran. 3) Penyusutan (Shrinkage), adalah cacat pengecoran yang diakibatkan oleh penyusutan pada saat pembekuan Gambar 5. Grafik Pengaruh Temperatur Terhadap Waktu Aging dengan bentuk yang tidak beraturan[2]. Cacat penyusutan ini cenderung terjadi pada daerah yang terakhir III.9. Analisis Pengaruh Hidrogen membeku[2]. 4) Sirip (Fin), disebabkan oleh ikatan antara kup dan drag Gas hidrogen larut secara atomik di dalam aluminium cair [2]. kurang kuat sehingga terjadi rongga antara pola, Semakin tinggi temperatur aluminium cair maka kelarutan gas ketidakrataaan permukaan kup dan drag. Yang terjadi [2] hidrogen semakin meningkat . Hal ini dapat dilihat pada grafik ialah melebarnya benda cor pada sisi permukaan antara di bawah ini: kup dan drag. V. KESIMPULAN 1. Desain dan dimensi dari benda dan gating system yang akan dicor sangat penting karena mempengaruhi keberhasilan dari hasil jadi benda tersebut. 2. Komposisi pasir cetak yang baik dan benar akan memperkuat sifat dari cetakan pasir. 3. Pada praktikum ini tidak dibuat pasir inti. 4. Tahap-tahap dari persiapan dapur peleburan (dapur krusibel) adalah dengan memasukkan briket ke dalam dapur lalu membakarnya. Setelah itu kowi yang telah dicoating dimasukkan ke dalam dapur. 5. Tahap-tahap peleburan logam ialah dengan memasukkan aluminium batangan ke dalam kowi yang ada dalam dapur krusibel. Setalah aluminium mencair kemudian menaburkan serbuk cover flux ke dalam aluminium cair. Pemberian serbuk cover flux bertujuan untuk menghilangkan gas hidrogen yang larut dalam Al cair. Seharusnya dilakukan degasser terlebih dahulu namun praktikan tidak melakukannya. 6. Penuangan logam cair ke dalam cetakan pasir yang telah dibuat dilakukan setelah aluminium cair di bagian permukaan dibuang terlebih dulu. Penuangan dilakukan diatas pouring basin atau sprue jika tidak melewati pouring basin terlebih dahulu. 7. Cacat yang terjadi pada logam hasil penuangan berupa sirip, porositas, inklusi pasir, dan shrinkage. 8. Sifat-sifat logam hasil coran dengan paduan Si dan Mg adalah memiliki sifat mekanik dan ketahanan korosi yang baik VI. DAFTAR PUSTAKA [1] Laboratorium Metalurgi Proses Departemen Metalurgi dan Material FTUI. Modul Praktikum Pengecoran Logam. Laboratorium Metalurgi Proses Departemen Metalurgi dan Material FTUI : Depok, 2013. [2] Suharno, Bambang. Materi Kuliah Pengecoran Logam Cetakan Logam. Departemen Metalurgi dan Material FTUI : Depok, 2013. [3] ASM Volume 03. Metal and Alloy Phase Diagram. ASM. 1990. [4] Sofyan, Bondan .T. Materi Kuliah Metalurgi Fisik 1. Departemen Metalurgi dan Material FTUI : Depok, 2011.

Gambar 6. Grafik kelarutan gas hidrogen dalam aluminium cair[2]

Gambar III.6. Diagram Fasa Al-Si

Menurut gambar diagram biner diatas, titik eutectic terdapat pada titik komposisi 11,8 wt% Si. Fasa (Al) terdapat pada range komposisi kandungan Si 0 1,6 wt% dan memiliki struktur kristal FCC. Pada titik eutectic, pada suhu 557 oC, fasa Liquid bertransformasi menjadi +Si. Pada titik eutectic ini struktur Si menjadi flakes. Sedangkan pada rentang Si < 11,8 % fasa liquid sebagian akan bertransformasi menjadi , sehingga menjadi + liquid pada rentang temperatue 660oC -557oC, dibawah temperatur itu liquid sisa baru bertransformasi lagi menjadi Si sekunder. Pada rentang Si < 11,8 % ini disebut daerah Hypoeutectic yang memiliki struktur aluminium primer dan Si sekunder. Pada rentang Si > 11,8 % (hypereutectoid), terbentuk struktur silikon primer yang bersifat keras dan getas sehingga sulit dilakukan proses permesinan. Silikon primer yang terbentuk ini tidak seragam dan tidak terdistribusi secara merata. III.7. Analisis Diagram Fasa Al-Mg-Si

Secara umum gas hidrogen dapat berasal dari atmosfer yang berupa uap air, fluxes yang bersifat hygroskopis sehingga mudah menyerap air dan uap air, krusibel dan batu tahan api yang basah dan banyak porositas, bahan bakar briket yang tidak terbakar sempurna, peralatan yang basah, bahan baku (scrap) yang basah, kotor, dan berminyak[2]. Peningkatan atom H di dalam Al cair akan mengakibatkan H yang tidak larut berada dalam kondisi supersaturated membentuk kumpulan molekul gas H2 yang merupakan suatu cacat porositas gas yang dapat menyebabkan kekuatan tarik, keuletan, kekuatan fatik dan kekuatan impak menurun. III.10. Analisis Perhitungan Yield Yield merupakan perbandingan antara berat benda cor dengan berat hasil coran ditambah gating system. Nilai yield dari gambar part pada solid-work sebesar, sedangkan pada praktikum kali ini justru didapatkan nilai yield yang lebih besar yaitu, yield = 79,4%. Tujuan dari penentuan data yield ini yaitu untuk meningkatkan efisiensi produksi benda cor. Yield yang digunakan untuk efisiensi proses yang optimal adalah 75%. Persentase ini adalah persentase yang paling optimum. Jika persentase yang digunakan < 75% maka material yang terbuang sangat banyak. Pada praktikum ini, nilai yang didapat oleh praktikan ialah justru lebih dari 75%, hal ini menunjukkan bahwa proses casting tidak dalam desain yang ideal karena benda hasil cor yang didapat banyak sekali cacatnya, terutama cacat fin.Berat yang dihitung oleh praktikan tidak semuanya berat asli produk melainkan berat produk yang tidak maksimal ditambah dengan berat cacat fin. Untuk lebih jelasnya gambarnya bisa dilihat pada lampiran.

Gambar 4. Grafik Perlakuan Panas[5]

Gambar 3. Diagram Fasa Al-Mg-Si pada suhu 4300C.[3]

Temperatur juga berpengaruh terhadap kekuatan yang diharapkan akan muncul pada material tersebut. Pada gambar 5 terlihat bahwa semakin tinggi temperature aging, maka semakin cepat material mencapai titik puncak kekuatannya, namun kekuatannya tidak tinggi. Sedangkan ketika temperature aging yang digunakan lebih rendah maka waktu mencapai puncak lebih lama namun kekuatan yang dihasilkan lebih tinggi.

You might also like

- Sistem Pasir Cetak Dan IntiDocument47 pagesSistem Pasir Cetak Dan Intiimanuel100% (2)

- Proposal Pengecoran Logam PulleyDocument6 pagesProposal Pengecoran Logam Pulleyreza edoNo ratings yet

- Tugas Welding 7aDocument14 pagesTugas Welding 7aDewi Lestari Natalia Marpaung100% (1)

- Tugas Welding 10 11Document13 pagesTugas Welding 10 11Dewi Lestari Natalia Marpaung100% (2)

- Report Lawatan Tapak MelepaDocument20 pagesReport Lawatan Tapak Melepanazuraain50% (2)

- Laporan Akhir Cor RahmaDocument2 pagesLaporan Akhir Cor RahmabotobotoakbarNo ratings yet

- Modul Praktikum Pasir Cetak & Pengecoran Logam 2012 PDFDocument42 pagesModul Praktikum Pasir Cetak & Pengecoran Logam 2012 PDFRizqi Cakti Bramantyo100% (3)

- Definisi Pengecoran Dengan Cetakan PasirDocument12 pagesDefinisi Pengecoran Dengan Cetakan PasirParlindungan SitohangNo ratings yet

- PasirCetak BAB1to5Document33 pagesPasirCetak BAB1to5Muhamadm_IrhamNo ratings yet

- Dasar Teknologi Pengecoran LogamDocument17 pagesDasar Teknologi Pengecoran Logamalham rabbil KNo ratings yet

- Variasi Resin Pada Cetakan AlphasetDocument10 pagesVariasi Resin Pada Cetakan AlphasetKharisma P T WNo ratings yet

- CoranDocument5 pagesCoranRisa Juan AnggraeniNo ratings yet

- CetakanDocument7 pagesCetakanDanny SuryaNo ratings yet

- Laporan Awal Pasir CetakDocument2 pagesLaporan Awal Pasir Cetakmitha73No ratings yet

- Pengertian PengecoranDocument5 pagesPengertian PengecoranThole MessiNo ratings yet

- Praktikum Metalurgi Proses PDFDocument57 pagesPraktikum Metalurgi Proses PDFLalashan100% (1)

- LAPORAN PRAKTIKUM PengecoranDocument10 pagesLAPORAN PRAKTIKUM PengecoranPalvian Aziz100% (1)

- Teknik Pengecoran.BDocument70 pagesTeknik Pengecoran.BFajarDikaNurohmanNo ratings yet

- Modul 11 (Casting Processes)Document35 pagesModul 11 (Casting Processes)WidiartaNo ratings yet

- II Jenis2 PengecoranDocument17 pagesII Jenis2 PengecoranRival DzaiyanNo ratings yet

- Pasir CetakDocument22 pagesPasir CetakKaka Ubay Mardiansyah100% (2)

- Pengecoran AlumuniumDocument19 pagesPengecoran AlumuniumHeryusa RoimansyahNo ratings yet

- Cetakan PasirDocument10 pagesCetakan PasirAndi Debron100% (1)

- Arman Mullana (2016440011) Tugas PP 2Document7 pagesArman Mullana (2016440011) Tugas PP 2Steven CowNo ratings yet

- Laporan Awal Praktikum Metalurgi ProsesDocument21 pagesLaporan Awal Praktikum Metalurgi ProsesAfrizal Trimulya NugrahaNo ratings yet

- Pasir CetakDocument18 pagesPasir CetakReza KurniawanNo ratings yet

- Pengecoran 1Document10 pagesPengecoran 1Najam Miftahul'UlumNo ratings yet

- Proses PengecoranDocument29 pagesProses PengecoranRaharjo Jibril100% (1)

- Praktikum Metalurgi ProsesDocument57 pagesPraktikum Metalurgi ProsesAnonymous nFGwmwv9No ratings yet

- Jawaban Soal Uts PengecoranDocument1 pageJawaban Soal Uts PengecoranHimam HanaFiNo ratings yet

- Makalah Cetakan Pasir KelompokDocument15 pagesMakalah Cetakan Pasir KelompokMuhammad RidwanNo ratings yet

- Cetakan Pasir Dalam Pengecoran LogamDocument2 pagesCetakan Pasir Dalam Pengecoran Logamachmad rifaiNo ratings yet

- Makalah Jenis Jenis CetakanDocument15 pagesMakalah Jenis Jenis CetakanAlfian HendiantoNo ratings yet

- POSPRODocument9 pagesPOSPROWara RontekNo ratings yet

- Tugas Mata Kuliah Teknik Pengecoran LogamDocument7 pagesTugas Mata Kuliah Teknik Pengecoran LogamHarri NurdiansyahNo ratings yet

- Laporan Pengecoran AlumuniumDocument18 pagesLaporan Pengecoran Alumuniumoktavia gita prastiwi100% (1)

- Pasir CetakDocument28 pagesPasir CetakRina OktapianiNo ratings yet

- Proses Pengecoran Logam: P S T I U M KDocument38 pagesProses Pengecoran Logam: P S T I U M KHARI PURNOMONo ratings yet

- Makalah Shell MoldDocument14 pagesMakalah Shell MoldTheo AnggaraNo ratings yet

- Jenis-Jenis Cetakan LogamDocument13 pagesJenis-Jenis Cetakan LogamrizkahahahaNo ratings yet

- JF302 Material Technology 1 Unit 7Document27 pagesJF302 Material Technology 1 Unit 7Adib Azhar83% (6)

- Proses Pembuatan Piston Menggunakan Teknik Cetakan PasirDocument9 pagesProses Pembuatan Piston Menggunakan Teknik Cetakan Pasirdaviano rajagukgukNo ratings yet

- Laporan Praktikum Pasir CetakDocument21 pagesLaporan Praktikum Pasir CetakdeaagrhnNo ratings yet

- Paper CorDocument7 pagesPaper CorSuha0% (1)

- Tugas Perencanaan Sand CastingDocument9 pagesTugas Perencanaan Sand CastingFaisal RosidNo ratings yet

- Laporan Awal Pasir CetakDocument9 pagesLaporan Awal Pasir CetakIrfan Alfieri WidyatmokoNo ratings yet

- Kerja Logam & TuanganDocument30 pagesKerja Logam & TuanganNazaruddin Din100% (5)

- BAB 3 Revisi GoalsDocument14 pagesBAB 3 Revisi Goalsatep rafiNo ratings yet

- Bab 3 PBT2Document27 pagesBab 3 PBT2Eyes BlueNo ratings yet

- Rough Surface Casting Kelompok 16 Kelas ADocument6 pagesRough Surface Casting Kelompok 16 Kelas ASukmaSuciNo ratings yet

- Bab IiDocument11 pagesBab IiAgung PrayogaNo ratings yet

- Naufal Haris 21503244015 Laporan PengecoranDocument10 pagesNaufal Haris 21503244015 Laporan Pengecorannaufal harisNo ratings yet

- Pasir CetakDocument8 pagesPasir CetakHermawan Rochmadi0% (1)

- Sand Casting Pada Product Cast IronDocument27 pagesSand Casting Pada Product Cast IronGale HawthorneNo ratings yet

- Makalah Proses PengecoranDocument9 pagesMakalah Proses PengecoranAkhmad Insya Ansori100% (1)

- BAB II Tinjauan Pustaka OKDocument16 pagesBAB II Tinjauan Pustaka OKMuhammad Nurul Fajry0% (1)

- Cetakan (Mould)Document19 pagesCetakan (Mould)Rizal Abdul HamidNo ratings yet

- Sand Casting Pada Product Cast IronDocument26 pagesSand Casting Pada Product Cast IronRocardo Fiipadhlillah ChangNo ratings yet

- Teori Dasar Karakteristik Pasir Cetak FDocument22 pagesTeori Dasar Karakteristik Pasir Cetak FSurya NarayanaNo ratings yet

- Bahan Pengecoran PDFDocument42 pagesBahan Pengecoran PDFImbang PutraNo ratings yet

- Tugas Welding 6Document12 pagesTugas Welding 6Dewi Lestari Natalia Marpaung100% (3)

- Tugas ATKDocument3 pagesTugas ATKDewi Lestari Natalia MarpaungNo ratings yet

- Tugas Welding 8Document9 pagesTugas Welding 8Dewi Lestari Natalia Marpaung100% (2)

- Dasar Memulai BisnisDocument21 pagesDasar Memulai BisnisDazuky UkyNo ratings yet

- Paper Metalurgi Serbuk - Peluru Ramah LingkunganDocument6 pagesPaper Metalurgi Serbuk - Peluru Ramah LingkunganDewi Lestari Natalia MarpaungNo ratings yet

- Tugas Welding 3Document14 pagesTugas Welding 3Dewi Lestari Natalia Marpaung100% (3)

- Tugas Welding 5Document20 pagesTugas Welding 5Dewi Lestari Natalia Marpaung100% (1)

- Tugas Welding 1Document11 pagesTugas Welding 1Dewi Lestari Natalia Marpaung100% (3)

- Tugas Welding 2Document9 pagesTugas Welding 2Dewi Lestari Natalia Marpaung100% (2)

- Dewi Lestari Natalia (1006704530) - Tugas Review Journal Review Material KompositDocument7 pagesDewi Lestari Natalia (1006704530) - Tugas Review Journal Review Material KompositDewi Lestari Natalia MarpaungNo ratings yet

- Tugas 4 (ERW) - Dewi Lestari Natalia - 1006704530Document13 pagesTugas 4 (ERW) - Dewi Lestari Natalia - 1006704530Dewi Lestari Natalia Marpaung100% (3)

- Tugas Casting Riser - Dewi Lestari Natalia - 1006704530Document5 pagesTugas Casting Riser - Dewi Lestari Natalia - 1006704530Dewi Lestari Natalia MarpaungNo ratings yet

- Laporan Awal TPB - Deep Drawing & Stretching Serta RollingDocument29 pagesLaporan Awal TPB - Deep Drawing & Stretching Serta RollingDewi Lestari Natalia MarpaungNo ratings yet

- Laporan Awal Cor DeeDocument2 pagesLaporan Awal Cor DeeDewi Lestari Natalia MarpaungNo ratings yet

- Paper Tambahan Semi Solid CastingDocument3 pagesPaper Tambahan Semi Solid CastingDewi Lestari Natalia Marpaung100% (2)

- Laporan Awal Pascet 1Document2 pagesLaporan Awal Pascet 1Dewi Lestari Natalia MarpaungNo ratings yet

- Laporan Awal Pascet 2Document2 pagesLaporan Awal Pascet 2Dewi Lestari Natalia MarpaungNo ratings yet

- Lapak Pascet DeeDocument1 pageLapak Pascet DeeDewi Lestari Natalia MarpaungNo ratings yet

- Laporan Akhir Dee - Deep Drawing, Stretching, Dan RollingDocument30 pagesLaporan Akhir Dee - Deep Drawing, Stretching, Dan RollingDewi Lestari Natalia MarpaungNo ratings yet

- Paper Mampu Bentuk Deep Drawing Pada Lembaran Paduan AlDocument3 pagesPaper Mampu Bentuk Deep Drawing Pada Lembaran Paduan AlDewi Lestari Natalia MarpaungNo ratings yet

- Effects of Ultrasonic Field and Vacuum On Degassing of Molten Aluminum AlloyDocument3 pagesEffects of Ultrasonic Field and Vacuum On Degassing of Molten Aluminum AlloyDewi Lestari Natalia MarpaungNo ratings yet

- Lapak Pascet 2 DeeDocument1 pageLapak Pascet 2 DeeDewi Lestari Natalia MarpaungNo ratings yet

- Keuntungan CMCDocument10 pagesKeuntungan CMCDewi Lestari Natalia MarpaungNo ratings yet

- Tugas CERAMOGRAPHYDocument21 pagesTugas CERAMOGRAPHYDewi Lestari Natalia MarpaungNo ratings yet

- Copper Removal by Chelating Adsorption in Solution PurificationDocument2 pagesCopper Removal by Chelating Adsorption in Solution PurificationDewi Lestari Natalia MarpaungNo ratings yet

- Pengaruh Unsur Karbida Dan Nitrida Pada Baja KarbonDocument3 pagesPengaruh Unsur Karbida Dan Nitrida Pada Baja KarbonDewi Lestari Natalia MarpaungNo ratings yet

- Review Jurnal Korosi - Dewi Lestari NataliaDocument2 pagesReview Jurnal Korosi - Dewi Lestari NataliaDewi Lestari Natalia Marpaung0% (1)