Professional Documents

Culture Documents

Materiales y Componentes Del Concreto Armado

Uploaded by

Ivan RamosCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Materiales y Componentes Del Concreto Armado

Uploaded by

Ivan RamosCopyright:

Available Formats

Universidad nacional del altiplano

MATERIALES Y COMPONENTES DEL CONCRETO ARMADO CONCRETO El concreto es un material de construccin bastante resistente, que se trabaja en su forma plstica, por lo que puede adoptar casi cualquier forma. Este material est constituido, bsicamente de agua, cemento y agregados, a los que posteriormente se les agrega un cuarto ingrediente denominado aditivo. Cuando todos los elementos de la mezcla se han incluido, se realiza la denominada revoltura del cemento, proceso mediante el cual se introduce el quinto elemento, el aire. Gracias a este procedimiento, el concreto se transforma en una masa que puede ser moldeada con facilidad, sin embargo, hay que procurar no tomarse mucho tiempo, ya que al cabo de unas horas, el concreto se endurece. Debido a esto, al correr el tiempo, este material va perdiendo su plasticidad, ponindose cada vez ms rgido hasta endurecerse por completo. COMPONENTES DEL CONCRETO CEMENTO El cemento es un conglomerante formado a partir de una mezcla de caliza y arcilla calcinadas y posteriormente molidas, que tiene la propiedad de endurecerse al contacto con el agua. El cemento portland es un polvo de color gris ms o menos verdosos, se venden en bolsas que tienen un peso neto de 42.5 Kg. Y un pie cubico de capacidad, con un peso especfico promedio de 3.15. Los cementos portland se fabrican en cinco tipos cuyas propiedades se han normalizado sobre la base de la especificacin ASTM de normas para el cemento portland (C-150). Tipo I: es el cemento destinado a obras en general, cuando en la misma no se especifica la utilizacin de los otros cuatro tipos de cemento. es el cemento destinado a obras de concreto en general y obras expuestas a la accin moderada de sulfatos o donde se requiere moderado calor de hidratacin. es el cemento de alta resistencia inicial,. El concreto hecho con el cemento tipo III desarrolla una resistencia en tres das igual a la desarrollada en 28 das por concretos hechos con cemento tipo I o tipo II. es el cemento del cual se requiere bajo calor de hidratacin.

Pgina 1

Tipo II:

Tipo III:

Tipo IV:

Concreto armado I

Universidad nacional del altiplano

Tipo V es el cemento del cual se requiere alta resstencia a la accin de los sulfato, las aplicaciones tpicas comprenden las estructuras hidrulicas expuestas a aguas con alto contenido de lcalis y estructuras expuestas al agua de mar.

AGUA El agua es un componente esencial en las mezclas de concreto y morteros, pues permite que el cemento desarrolle su capacidad ligante. Para cada cuanta de cemento existe una cantidad de agua del total de la agregada que se requiere para la hidratacin del cemento; el resto del agua solo sirve para aumentar la fluidez de la pasta para que cumpla la funcin de lubricante de los agregados y se pueda obtener la manejabilidad adecuada de las mezclas frescas. El agua adicional es una masa que queda dentro de la mezcla y cuando se fragua el concreto va a crear porosidad, lo que reduce la resistencia, razn por la que cuando se requiera una mezcla bastante fluida no debe lograrse su fluidez con agua, sino agregando aditivos plastificantes. El agua utilizada en la elaboracin del concreto y mortero debe ser apta para el consumo humano, libre de sustancias como aceites, cidos, sustancias alcalinas y materias orgnicas. Algunas de las sustancias que con mayor frecuencia se encuentran en las aguas y que inciden en la calidad del concreto se presentan a continuacin: Si se registra presencia de carbonatos y bicarbonatos de sodio o de potasio en el agua de la mezcla, estos pueden reaccionar con el cemento produciendo rpido fraguado; en altas concentraciones tambin disminuyen la resistencia del concreto. El alto contenido de cloruros en el agua de mezclado puede producir corrosin en el acero de refuerzo o en los cables de tensionamiento de un concreto pre esforzado. Las aguas acidas con pH por debajo de 3 pueden crear problemas en el manejo u deben ser evitadas en lo posible. Cuando el agua contiene aceite mineral (petrleo) en concentraciones superiores a 2%, pueden reducir la resistencia del concreto en un 20%. Cuando la salinidad del agua del mar es menor del 3.5%, se puede utilizar en concretos no reforzados y la resistencias del mismo disminuye en un 12%, pero si la salinidad aumenta al 5% la reduccion dela resistencia es del 30%.

Concreto armado I

Pgina 2

Universidad nacional del altiplano

El agua del curado tiene por objeto mantener el concreto saturado para que se logre la casi total hidratacin del cemento, permitiendo el incremento de la resistencia. Las sustancias presentes en el agua para el curado pueden producir manchas en el concreto y atacarlo causando su deterioro, dependiendo del tipo de sustancias presentes. Las causas ms frecuentes de manchas son: El hierro o la materia orgnica disuelta en el agua. AGREGADOS Llamados tambin ridos, son materiales inertes que se combinan con los aglomerantes (cemento, cal, etc.) y el agua formando los concretos y morteros. La importancia de los agregados radica en que constituyen el 75% en volumen, de una mezcla tpica de concreto. Por lo anterior es importante que los agregados tengan buena resistencia y durabilidad, que su superficie est libre de impurezas como barro, limo y materias orgnicas, que puedan debilitar el enlace con la pasta de cemento. Los agregados naturales se clasifican en:

a) Agregados finos

Arena fina Arena gruesa

b) Agregados gruesos

Grava Piedra

AGREGADOS FINOS Se considera como agregados finos a la arena o piedra natural finamente triturada, de dimensiones reducidas y que pasan el tamiz 9.5 mm (3/8) y que cumple con los lmites establecidos en la norma INTINTEC 400.037. Las arenas provienen de la desintegracin natural de las rocas; y que arrastrados por corrientes areas o fluviales se acumulan en lugares determinados. Requisitos de uso: El agregado fino ser arena natural. Sus partculas sern limpias, de perfil preferentemente angular, duro, compacto y resistente.

Pgina 3

Concreto armado I

Universidad nacional del altiplano

El agregado fino deber est libre de cantidades perjudiciales de polvo, terrones, partculas escamosas o blandas, esquistos, pizarras, lcalis, materia orgnica, sales u otras sustancias perjudiciales. Se recomienda que las sustancias dainas, no excedern los porcentajes mximos siguientes. o Partculas deleznables: 3% o Material ms fino que la malla N 200 : 5%

AGREGADO GRUESO Se define como agregado grueso al material retenido en el tamiz 4.75 mm (N 4) proveniente de la desintegracin natural o mecnica de las rocas y que cumple con los limites establecidos en la norma INTINTEC 400.037. El agregado grueso puede ser grava o arena chancada. GRAVAS Comnmente llamados canto rodado, es el conjunto de fragmentos pequeos de piedra provenientes de la desintegracin natural de las rocas por accin del hielo y otros agentes atmosfricos encontrndoles corrientemente en canteras y lechos de rio depositados en forma natural. Cada fragmento ha perdido sus aristas, y se presentan en formas mas o menos redondeadas. La grava pesa de 1600 a 1700 Kg/m3 PIEDRA PARTIDA O CHANCADA Se denomina as al agregado grueso obtenido por trituracin artificial de rocas o gravas, como agregado grueso se puede usar cualquier clase ed piedra partida siempre que sea limpia, dura y resistente. Su funcin principal es la de dar volumen y aportar su propia resistencia. Los ensayos indican que la piedra chancada o partida da concretos ligeramente ms resistentes que los hechos con piedra redonda. El peso de la piedra chancada se estima en 1450 a 1500 Km/m 3. REQUISITOS DE USO El agregado grueso deber estar conformado por partculas limpias, de perfil preferentemente angular o semi-angular, duras, compactas, resistentes y de textura preferentemente rugosa. Las partculas deben estar libres de tierra, polvo, limo, materia orgnica, sales u otras sustancias dainas.

Pgina 4

Concreto armado I

Universidad nacional del altiplano

Se recomienda que las sustancias dainas no excedan los porcentajes mximos siguientes: o Partculas deleznables: 5% o Material ms fino que la malla N 200: 1% o Carbn y lignito: 0.5%

HORMIGN El agregado denominado hormign corresponde una mezcla natural de grava y arena. El hormign se usa para preparar concreto de baja calidad como el empleado en cimentaciones corridas, sobre cimientos, falsos pisos, falsas zapatas, etc. En general solo podr emplearse en la elaboracin de concreto con resistencia en compresin hasta de 100 Kg/m3 a los 28 das. El hormign deber estar libre de cantidades perjudiciales de polvo, terrones, partculas blandas, sales, lcalis, materia orgnica u otras sustancias dainas para el concreto. ADITIVOS Se denomina aditivo a las sustancias aadidas a los componentes fundamentales del concreto con el propsito de modificar algunas de sus propiedades y hacerlo mejor para el fin a que se destine. Los aditivos que deben emplearse con el concreto cumplirn con las especificaciones de la norma INTINTEC 339.086. RAZONES PARA EL EMPLEO DE ADITIVOS Los aditivos son utilizados principalmente para mejorar una o varias de las siguientes caractersticas del concreto. Aumentar la trabajabilidad, sin modificar el contenido de agua. Retardar o acelerar el tiempo de fragua inicial. Acelerar el desarrollo de la resistencia en la primera edad. Modificar la velocidad de produccin de calor de hidratacin. Reducir la exudacin. Incrementar la durabilidad o resistencia en condiciones severas de exposicin. Reducir la permeabilidad de los lquidos. Disminuir la segregacin. Incrementar la adherencia del concreto viejo y nuevo. Mejorar la adherencia del concreto con el refuerzo.

Concreto armado I

Pgina 5

Universidad nacional del altiplano

TIPOS DE ADITIVOS Plastificante, reductor de agua. Retardador Acelerador Plastificante y retardador Plastificante y acelerador Incorporadores de aire Adhesivos Impermeabilizantes y inhibidores de corrosin

CONCRETO FRESCO Dosificar una mezcla de concreto es determinar la combinacin ms prctica y econmica de los agregados disponibles, cemento, agua y en ciertos casos aditivos, con el fin de producir una mezcla con el grado requerido de manejabilidad, que al endurecer a la velocidad apropiada adquiera las caractersticas de resistencia y durabilidad necesarias para el tipo de construccin en que habr de utilizarse. Para encontrar las proporciones ms apropiadas, ser necesario preparar varias mezclas de prueba, las cuales se calcularn con base en las propiedades de los materiales y la aplicacin de leyes o principios bsicos preestablecidos. Las caractersticas de las mezclas de prueba indicarn los ajustes que deben hacerse en la dosificacin de acuerdo con reglas empricas determinadas. DOSIFICACION DE MESCLA El proporcionamiento de mezclas de concreto, ms comnmente llamado diseo de mezclas es un proceso que consiste de pasos dependientes entre si: a) Seleccin de los ingredientes convenientes (cemento, agregados, agua y aditivos). b) Determinacin de sus cantidades relativas proporcionamiento para producir un, tan econmico como sea posible, un concreto de trabajabilidad, resistencia a compresin y durabilidad apropiada. Estas proporciones dependern de cada ingrediente en particular los cuales a su vez dependern de la aplicacin particular del concreto. Tambin podran ser considerados otros criterios, tales como minimizar la contraccin y el asentamiento o ambientes qumicos especiales. Aunque se han realizado gran cantidad de trabajos relacionados con los aspectos tericos del diseo de mezclas, en buena parte permanece como un procedimiento emprico. Y aunque hay muchas propiedades importantes del

Concreto armado I Pgina 6

Universidad nacional del altiplano

concreto, la mayor parte de procedimientos de diseo, estn basados principalmente en lograr una resistencia a compresin para una edad especificada as como una trabajabilidad apropiada. Adems es asumido que si se logran estas dos propiedades las otras propiedades del concreto tambin sern satisfactorias (excepto la resistencia al congelamiento y deshielo otros problemas de durabilidad tales como resistencia al ataque qumico). Sin embargo antes de pasar a ver los mtodos de diseo en uso comn en este momento, ser de mucha utilidad revisar, en ms detalle, las consideraciones bsicas de diseo. CONSIDERACIONES BASICAS ECONOMA El costo del concreto es la suma del costo de los materiales, de la mano de obra empleada y el equipamiento. Sin embargo excepto para algunos concretos especiales, el costo de la mano de obra y el equipamiento son muy independientes del tipo y calidad del concreto producido. Por lo tanto los costos de los materiales son los ms importantes y los que se deben tomar en cuenta para comparar mezclas diferentes. Debido a que el cemento es ms costoso que los agregados, es claro que minimizar el contenido del cemento en el concreto es el factor ms importante para reducir el costo del concreto. En general, esto puede ser echo del siguiente modo: - Utilizando el menor slump que permita una adecuada colocacin. - Utilizando el mayor tamao mximo del agregado (respetando las limitaciones indicadas en el captulo anterior). - Utilizando una relacin ptima del agregado grueso al agregado fino. - Y cuando sea necesario utilizando un aditivo conveniente. TRABAJABILIDAD Claramente un concreto apropiadamente diseado debe permitir ser colocado y compactado apropiadamente con el equipamiento disponible. El acabado que permite el concreto debe ser el requerido y la segregacin debe ser minimizada. Como regla general el concreto debe ser suministrado con la trabajabilidad mnima que permita una adecuada colocacin. La cantidad de agua requerida por trabajabilidad depender principalmente de las caractersticas de los agregados en lugar de las caractersticas del cemento. RESISTENCIA Y DURABILIDAD En general las especificaciones del concreto requerirn una resistencia mnima a compresin. Estas especificaciones tambin podran imponer limitaciones en

Concreto armado I Pgina 7

Universidad nacional del altiplano

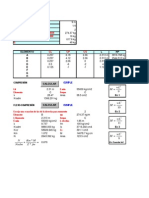

la mxima relacin agua/cemento (a/c) y el contenido mnimo de cemento. Es importante asegurar que estos requisitos no sean mutuamente incompatibles. Las especificaciones tambin podran requerir que el concreto cumpla ciertos requisitos de durabilidad, tales como resistencia al congelamiento y deshielo ataque qumico. Estas consideraciones podran establecer limitaciones adicionales en la relacin agua cemento (a/c), el contenido de cemento y en adicin podra requerir el uso de aditivos. Entonces, el proceso de diseo de mezcla, envuelve cumplir con todos los requisitos. INFORMACION REQUERIDA PARA EL DISEO DE MEZCLAS - Anlisis granulomtrico de los agregados - Peso unitario compactado de lo agregados (fino y grueso) - Peso especfico de los agregados (fino y grueso) - Contenido de humedad y porcentaje de absorcin de los agregados (fino y grueso) - Perfil y textura de los agregados - Tipo y marca del cemento - Peso especfico del cemento - Relaciones entre resistencia y la relacin agua/cemento, para combinaciones posibles de cemento y agregados. PASOS PARA EL PROPORCIONAMIENTO Podemos resumir la secuencia del diseo de mezclas de la siguiente manera: 1. Estudio detallado de los planos y especificaciones tcnicas de obra. 2. Eleccin de la resistencia promedio. 3. Eleccin del Asentamiento (Slump) 4. Seleccin del tamao mximo del agregado grueso. 5. Estimacin del agua de mezclado y contenido de aire. 6. Seleccin de la relacin agua/cemento (a/c). 7. Clculo del contenido de cemento. 8. Estimacin del contenido de agregado grueso y agregado fino. 9. Ajustes por humedad y absorcin.

Concreto armado I Pgina 8

Universidad nacional del altiplano

10. Clculo de proporciones en peso. 11. Clculo de proporciones en volumen. 12. Clculo de cantidades por tanda. 1. Especificaciones tcnicas Antes de disear una mezcla de concreto debemos tener en mente, primero, el revisar los planos y las especificaciones tcnicas de obra, donde podremos encontrar todos los requisitos que fij el ingeniero proyectista para que la obra pueda cumplir ciertos requisitos durante su vida til. METODO DE FLLER: Este mtodo es general y se aplica cuando los agregados no cumplan con la Norma ASTM C 33. Asimismo se debe usar para dosificaciones con ms de 300 kg de cemento por metro cbico de concreto y para tamaos mximos del agregado grueso comprendido entre 20mm (3/4) y 50mm (2).

Dnde: K1: Factor que depende de la forma del agregado. De 0.0030 a 0.0045 Para piedra chancada y de 0.0045 a 0.0070 para piedra redondeada. Rm: Resistencia promedio requerida. METODO DEL COMIT 211 DEL ACI: Se determina el contenido de agregado grueso mediante la tabla 7.1, elaborada por el Comit 211 del ACI, en funcin del tamao mximo nominal del agregado grueso y del mdulo de fineza del agregado fino. La tabla 7.1 permite obtener un coeficiente 0 b / b resultante de la divisin del peso seco del agregado grueso entre el peso unitario seco y compactado del agregado grueso expresado en kg m3 . METODO DEL MODULO DE FINEZA DE LA COMBINACION DE AGREGADOS: Las investigaciones realizadas en la Universidad de Maryland han permitido establecer que la combinacin de los agregados fino y grueso, cuando stos tienen granulometras comprendidas dentro de los lmites que establece la Norma ASTM C 33, debe producir un concreto trabajable en condiciones ordinarias, si el mdulo de fineza de la combinacin de agregados se aproxima a los valores indicados en la tabla 7.2. METODO DE WALKER:

Concreto armado I Pgina 9

Universidad nacional del altiplano

La tabla 7.3, elaborado por Walter, permite determinar el porcentaje aproximado de agregado fino en relacin al volumen total de agregados, en funcin del mdulo de fineza del agregado fino, el tamao mximo nominal del agregado grueso, el perfil del mismo y el contenido de cemento en la unidad cbica de concreto.

MEZCLADO Cada tanda debe ser cargada en la mezcladora de manera tal que el agua comience a ingresar antes que el cemento y los agregados. El agua continuar fluyendo por un perodo, el cual puede prolongarse hasta finalizar la primera cuarta parte del tiempo de mezclado especificado. El material de una tanda no deber comenzar a ingresar a la mezcladora antes de que la totalidad de la anterior haya sido descargada. El concreto deber ser mezclado en una mezcladora capaz de lograr una combinacin total de los materiales, formando una masa uniforme dentro del tiempo especificado y descargando el concreto sin segregacin. En el proceso de mezclado se deber cumplir lo siguiente: a) El equipo de mezclado deber ser aprobado por el Inspector. b) La mezcladora deber ser operada a la capacidad y al nmero de revoluciones por minuto recomendados por el fabricante. c) La tanda no deber ser descargada hasta que el tiempo de mezclado se haya cumplido. Este tiempo no ser menor de 90 segundos despus del momento en que todos los materiales estn en el tambor. En la incorporacin de aditivos a la mezcladora se tendr en consideracin lo siguiente: a) Los aditivos qumicos debern ser incorporados a la mezcladora en forma de solucin empleando, de preferencia, equipo dispersante mecnico. La solucin deber ser considerada como parte del agua de mezclado. b) Los aditivos minerales podrn ser pesados o medidos por volumen, de acuerdo a las recomendaciones del fabricante. c) Si se van a emplear dos o ms aditivos en el concreto, ellos debern ser incorporados separadamente a fin de evitar reacciones qumicas que puedan afectar la eficiencia de cada uno de ellos o las propiedades del concreto.

Concreto armado I

Pgina 10

Universidad nacional del altiplano

El concreto deber ser mezclado en cantidades adecuadas para su empleo inmediato. El concreto cuyo fraguado ya se ha iniciado en la mezcladora no deber ser remezclado ni utilizado. Por ningn motivo deber agregarse agua adicional a la mezcla. El concreto premezclado deber ser dosificado, mezclado, transportado, entregado y controlado de acuerdo a la Norma ASTM C94. No se podr emplear concreto que tenga ms de 1 1/2 horas mezclndose desde el momento en que los materiales comenzaron a ingresar al tambor mezclador. TRANSPORTE El concreto deber ser transportado desde la mezcladora hasta su ubicacin final en la estructura tan rpido como sea posible y empleando procedimientos que prevengan la segregacin y la prdida de materiales y garanticen la calidad deseada para el concreto. El equipo deber ser capaz de proporcionar, sin interrupciones, un abastecimiento de concreto en el punto de colocacin. Los camiones mezcladores y las unidades agitadoras y no agitadoras, as como su procedimiento de operacin, debern cumplir con lo indicado en la Norma ASTM C94. COLOCACION O VACIADO El concreto deber ser colocado tan cerca como sea posible de su ubicacin final, a fin de evitar segregacin debida a remanipuleo. El concreto no deber ser sometido a ningn procedimiento que pueda originar segregacin. El proceso de colocacin deber efectuarse en una operacin continua o en capas de espesor tal que el concreto no sea depositado sobre otro que ya haya endurecido lo suficiente para originar la formacin de juntas o planos de vaciado dentro de la seccin. La operacin de colocacin deber continuar hasta que se complete un pao o seccin definido por sus lmites o juntas predeterminadas. El concreto que ha endurecido parcialmente o haya sido contaminado por sustancias extraas no deber ser colocado. Igualmente no ser colocado el concreto retemplado o aquel que haya sido remezclado despus de iniciado el fraguado. El vaciado de las vigas y losas no se efectuar antes que el concreto de los elementos que le sirven de apoyo haya pasado del estado plstico al slido. El tiempo mnimo ser de 3 horas despus del vaciado de estos ltimos.

Concreto armado I Pgina 11

Universidad nacional del altiplano

COMPACTADO Para una buena compactacin del concreto, se debe usar un vibrador mecnico o chucear la mezcla con una barra de construccin. Hay que tener cuidado de no vibrar en exceso, porque de lo contrario, los componentes del concreto se pueden separar El concreto deber ser cuidadosamente consolidado durante su colocacin, debiendo acomodarse alrededor de las barras de refuerzo y los elementos embebidos y en las esquinas de los encofrados. Los vibradores no debern usarse para desplazar lateralmente el concreto en los encofrados.

FRAGUADO Dentro del proceso general de endurecimiento se presenta un estado en que la mezcla pierde apreciablemente su plasticidad y se vuelve difcil de manejar; tal estado corresponde al fraguado inicial de la mezcla. A medida que se produce el endurecimiento normal de la mezcla, se presenta un nuevo estado en el cual la consistencia ha alcanzado un valor muy apreciable; este estado se denomina fraguado final. La determinacin de estos dos estados, cuyo lapso comprendido entre ambos se llama tiempo de fraguado de la mezcla, es muy poco precisa y slo debe tomarse a ttulo de gua comparativa. El tiempo de fraguado inicial es el mismo para los cinco tipos de cemento enunciados y alcanza un valor de 45 a 60 minutos, el tiempo de fraguado final se estima en 10 horas aproximadamente. En resumen, puede definirse como tiempo de fraguado de una mezcla determinada, el lapso necesario para que la mezcla pase del estado fluido al slido. As definido, el fraguado no es sino una parte del proceso de endurecimiento

Concreto armado I Pgina 12

Universidad nacional del altiplano

INFLUENCIA DE LA TEMPERATURA EN EL FRAGUADO DEL HORMIGN Es bien conocido que la temperatura es uno de los parmetros que ms influencia tienen en el desarrollo de resistencias del hormign: un incremento de la temperatura har que la mezcla madure ms rpidamente que cuando sta permanece constante. Esto se debe a una aceleracin de la reaccin de hidratacin, que es trmicamente activada. Adems, la temperatura puede provocar efectos adversos en el hormign: Una temperatura del hormign demasiado elevada al inicio de la hidratacin puede conducir a una prdida permanente de resistencia. Grandes variaciones de temperatura pueden generar la fisuracin del hormign. Las heladas antes de que el hormign haya alcanzado suficientes resistencias pueden causar prdidas de resistencia permanentes. Para prevenir estos daos y asegurar un funcionamiento adecuado del hormign ser necesario un conocimiento previo de los efectos de la temperatura en el fraguado de la masa. Durante el proceso de endurecimiento se producen reacciones que generan calor. Esta elevacin de temperatura se denomina CALOR DE HIDRATACIN Cuando las secciones son pequeas y el calor puede liberarse, el calor de hidratacin no es importante, pero al vaciar grandes volmenes de concreto y cuando el calor no puede liberarse fcilmente, resulta un factor a tenerse muy en cuenta,, la temperatura que genera la hidratacin llega a los 50 C en presas, algunos investigadores han observado temperaturas mayores, como la temperatura ambiente es menor se producen descensos bruscos de esta. Ocasionando contracciones y en consecuencia rajaduras. ENDURECIMIENTO El endurecimiento del concreto depende a su vez del endurecimiento de la lechada o pasta formada por el cemento y el agua, entre los que se desarrolla una reaccin qumica que produce la formacin de un coloide gel, a medida que se hidratan los componentes del cemento. La reaccin de endurecimiento es muy lenta, lo cual permite la evaporacin de parte del agua necesaria para la hidratacin del cemento, que se traduce en una notable disminucin de la resistencia final. Es por ello que debe mantenerse hmedo el concreto recin colado, curndolo.

Concreto armado I

Pgina 13

Universidad nacional del altiplano

Mientras el concreto se endurece, su volumen bruto permanece casi inalterado, pero el concreto endurecido contiene poros llenos de agua y aire, los cuales no tienen resistencia. La resistencia est en las partes slidas de la pasta, sobre todo en el silicato de calcio hidratado y en los compuestos cristalinos. Cuanto menos porosa es la pasta de cemento, ms resistente es el concreto. Por lo tanto, al mezclarse el concreto, no se debe usar ms agua que aqulla estricta- mente necesaria para obtenerse un concreto plstico y trabajable. Incluso, la cantidad de agua usada es normalmente mayor que la necesaria para la hidratacin completa del cemento. Aproximadamente se necesitan 0.4 gramos de agua por gramo de cemento para la hidratacin completa del cemento. Sin embargo, la hidratacin completa es rara en los concretos de las obras, debido a una falta de humedad y al largo periodo de tiempo (dcadas) que se requiere para obtener la hidratacin total. El conocimiento de la velocidad de reaccin entre el cemento y el agua es importante porque determina el tiempo de fraguado y endurecimiento. La reaccin inicial debe ser suficientemente lenta para que haya tiempo para transportar y colocar el concreto. Una vez que el concreto ha sido colocado y acabado, es deseable un endurecimiento rpido. PRUEBA DE CONTROL EN OBRA OBTENCIN DE MUESTRA DE CONCRETO Esta prctica cubre procedimientos para la obtencin de muestras representativas de concreto fresco obtenidas en sitio, La prctica incluye muestreo de mezcladoras estacionarias, Adems intenta proporcionar los estndares requeridos y procedimientos para obtener muestras de concreto fresco de los diferentes contenedores utilizados en la produccin o transporte del mismo. MUESTRA El tiempo para obtener la muestra compuesta no debe exceder de 15 minutos, entre la obtencin de la primera y ltima porcin de muestra. Transportar las muestra individuales al lugar donde el concreto va a ser experimentado las mismas que deben ser combinadas y premezcladas con una pala para asegurar su uniformidad. Iniciar las pruebas de revenimiento, dentro de los 5 minutos siguientes a la obtencin de la ltima porcin de la muestra compuesta. Adems iniciar el moldeo de cilindros dentro de los 15 minutos siguientes a la fabricacin de la muestra compuesta. Proteger la muestra del sol, aire u otros causantes de su rpida evaporacin y de la contaminacin.

Concreto armado I

Pgina 14

Universidad nacional del altiplano

ENSAYO DE REVENIMIENTO El ensayo de consistencia, llamado tambin de revenimiento o slump test es utilizado para caracterizar el comportamiento del concreto fresco. Esta prueba desarrollada por Duft Abrams, fue adoptada en 1921 por el ASTM y revisada finalmente en 1978. El ensayo consiste en consolidar una muestra de concreto fresco en un molde troncocnico, midiendo el asiento de la mezcla luego de desmoldado. El comportamiento del concreto en la prueba indica su consistencia o sea su capacidad para adaptarse al encofrado o molde con facilidad, mantenindose homogneo con un mnimo de vacos. La consistencia se modifica fundamentalmente por variaciones de contenido del agua de mezcla. EQUIPO El equipo necesario consiste en un tronco de cono, los dos crculos de la base son paralelos entre si midiendo 20 cm y 10 cm los dimetros respectivos la altura del molde es de 30 cm. El molde se construye con planchas de acero galvanizado de espesor mnimo de 1.5 mm. Se sueldan al molde asas y aletas de pie para facilitar la operacin. Para compactar el acero se utiliza una barra de acero liso 5/8 de dimetro y 60 cm de longitud con punta semiesfrica.

PROCEDIMIENTO DE ENSAYO El molde se coloca sobre una superficie plana y humedecida mantenindose inmvil pisando las aletas. Seguidamente se vierte una capa de concreto hasta un tercio del volumen. Se apisona con la varilla, aplicando 25 golpes, distribuidos uniformemente.

Concreto armado I Pgina 15

Universidad nacional del altiplano

En seguida se colocan otras dos capas con el mismo procedimiento a un tercio del volumen y consolidando, de manera que la barra penetre en la capa inmediata inferior. La tercera capa se deber llenar en exceso, para luego enrasar al trmino de la consolidacin. Lleno y enrazado el molde, se levanta lenta y cuidadosamente en direccin vertical. El concreto moldeado fresco se asentara, la diferencia entre la altura del molde y la altura de la mezcla fresca se denomina slump. Se estima que desde el inicio de la operacin hasta el trmino no deben transcurrir ms de 2 minutos de los cuales el proceso de desmolde no toma ms de 5 segundos.

Clases de mezclas segn su asentamiento

CONSISTENCIA SLUMP TRABAJABILIDAD METODO DE COMPACTACION

Seca Plstica fluida

0 a 2 3 a 4 >5

Poco trabajable Trabajable Muy trabajable

Vibracin normal Vibracin ligera chuseado chuseado

EN SAYO DE RESISTENCIA A LA COMPRESIN La resistencia del concreto no puede probarse en condicin plstica, por lo que el procedimiento acostumbrado en tomar muestras durante el mezclado las cuales despus de curadas se someten apruebas de compresin. Se emplea la resistencia a la compresin por la facilidad en la realizacin de los ensayos y el hecho de que la mayora de propiedades del concreto mejoran al incrementarse esta resistencia, la resistencia en compresin del concreto es la carga mxima para una unidad de rea soportada por una muestra, antes de fallar por compresin (agrietamiento, rotura). La resistencia ala compresin de un concreto (fc) de un concreto debe ser alcanzado a los 28 das.

Concreto armado I Pgina 16

Universidad nacional del altiplano

MOLDEO DE BRIQUETAS Los especmenes deben ser cilindros de concreto vaciado y fraguado en posicin vertical, de altura igual a dos veces el dimetro, siendo el espcimen estndar de 612 pulgadas, o de 48 pulgadas para agregado de tamao mximo que no excede las 2. Las muestras deben ser obtenidas al azar, por un mtodo adecuado y sin tener en cuenta la aparente calidad del concreto. Se deber obtener una muestra por cada 120 m3 de concreto producido 500 m2 de superficie llenada y en todo caso no menos de una diaria. Este ya es un tema sujeto al criterio del ingeniero residente o del supervisor de obra, ya que la importancia de determinado elemento estructural puede ameritar la toma de un mayor nmero de muestras para control. Colocar el molde sobre una superficie rgida, horizontal, nivelada y libre de vibracin. Colocar el concreto en el interior del molde, depositndolo con cuidado alrededor del borde para asegurar la correcta distribucin del concreto y una segregacin mnima. Llenar el molde en tres capas de igual volumen. En la ltima capa agregar la cantidad de concreto suficiente para que el molde quede lleno despus de la compactacin. Ajustar el sobrante o faltante de concreto con una porcin de mezcla y completar el nmero de golpes faltantes. Cada capa se debe compactar con 25 penetraciones de la varilla, distribuyndolas uniformemente en forma de espiral y terminando en el centro. La capa inferior se compacta en todo su espesor; la segunda y tercera capa se compacta penetrando no ms de 1 en la capa anterior. Despus de compactar cada capa golpear a los lados del molde ligeramente de 10 a 15 veces con el mazo de goma para liberar las burbujas de aire que puedan estar atrapadas (es usual dar pequeos golpes con la varilla de fierro en caso de no contar con el mazo de goma). Enrasar el exceso de concreto con la varilla de compactacin y completar con una llana metlica para mejorar el acabado superior. Debe darse el menor nmero de pasadas para obtener una superficie lisa y acabada. Identificar los especmenes con la informacin correcta respecto a la fecha, tipo de mezcla y lugar de colocacin. Hay que proteger adecuadamente la cara descubierta de los moldes con telas humedecidas o pelculas plsticas para evitar la prdida de agua por evaporacin. Despus de elaboradas las probetas se transportarn al lugar de almacenamiento donde debern permanecer sin ser perturbados durante el periodo de curado inicial. Si la parte superior de la probeta se daa durante el traslado se debe dar nuevamente el acabado. Durante las primeras 24 horas

Concreto armado I Pgina 17

Universidad nacional del altiplano

los moldes debern estar a las siguientes temperaturas: para fc>422 kg/cm2 : entre 20 y 26C y para fc<422 kg/cm2 : entre 16 y 27C. No deben transcurrir ms de 15 minutos entre las operaciones de muestreo y moldeo del pastn de concreto. Se deben preparar al menos (02) probetas de ensayo de cada muestra para evaluar la resistencia a la compresin en determinada edad por el promedio. Lo usual es evaluar resistencias a los 7 y 28 das. CONCRETO ENDURECIDO RESISTENCIA A LA COMPRESION RESISTENCIA A LA TRACCION RESISTENCIA A LA CORTANTE

http://www.nrmca.org/aboutconcrete/cips/CIP35es.pdf http://www.buenastareas.com/ensayos/Caracteristicas-Principales-Del-ConcretoEndurecido/2168291.html http://www.slideboom.com/presentations/333124/Muestreo-de-Concreto http://www.astm.org/DATABASE.CART/HISTORICAL/C172-08-SP.htm http://civilgeeks.com/2011/04/01/muestreo-de-concreto-fresco-resumen-astm-c172/ http://ingesite.com/2010/05/probetas-de-concreto-norma-astm-c31/ http://elconcreto.blogspot.com/2009/01/fraguado-del-cemento.html http://lemac.frlp.utn.edu.ar/wp-content/uploads/2011/12/Tesis2008_AnabelaGabalec_Tiempo-de-Fraguado-del-Hormigon.pdf http://www.arqhys.com/construccion/concreto-fraguado.html http://www.modelismoymaquetas.org/2008/03/materiales-y-herramientas-parte-i-papeles-aemplear.html#comments http://www.acerosarequipa.com/aprende-en-linea-manuales/manual-del-maestroconstructor/13-techos/135-vaciado-de-concreto-en-techo.html http://www.acerosarequipa.com/manuales/manual-de-construccion-para-maestros-deobra.html http://www.tudiscovery.com/extremeengineering/home.shtml http://es.scribd.com/doc/63161061/Norma-Itintec

Concreto armado I

Pgina 18

You might also like

- Concretos EspecialesDocument29 pagesConcretos EspecialesLes Castillo RomeroNo ratings yet

- Informe Materiales BituminososDocument23 pagesInforme Materiales BituminososMARCO ANTONIO VALLADOLID JIMENEZNo ratings yet

- Diseño de concreto armado I: Límites de refuerzo, número de barras y cuantía volumétricaDocument10 pagesDiseño de concreto armado I: Límites de refuerzo, número de barras y cuantía volumétricaDixon Luis Mauricio BacaNo ratings yet

- Diseño de Mezclas de Concreto-TrabajoDocument20 pagesDiseño de Mezclas de Concreto-TrabajoBrandon Orozco100% (1)

- Materiales Bituminosos v1.0Document22 pagesMateriales Bituminosos v1.0Rocio Balbin Lazo100% (2)

- Variable concreto resistencia compresiónDocument6 pagesVariable concreto resistencia compresiónFernando Gastañaga Flores0% (1)

- Grupo 6 Sistema Aporticado y Elementos Estructurales-InformeDocument47 pagesGrupo 6 Sistema Aporticado y Elementos Estructurales-InformeMery SolangeNo ratings yet

- Componentes Del Concreto ArmadoDocument9 pagesComponentes Del Concreto ArmadoLIshi Guzman Rojas100% (2)

- Factores Que Afectan La Durabilidad Del ConcretoDocument3 pagesFactores Que Afectan La Durabilidad Del ConcretoDulce María Bendezú Licas0% (1)

- Resume Norma G050Document4 pagesResume Norma G050Thalia Caballero Bustamante0% (1)

- Calidad del concreto: mezclado, colocación y propiedadesDocument38 pagesCalidad del concreto: mezclado, colocación y propiedadesCarhua Castro Percoisito50% (2)

- Concretos EspecialesDocument17 pagesConcretos EspecialesDanielEnriquePortaMaldonadoNo ratings yet

- PROBLEMAS PROPUESTOS-Sesión 1Document4 pagesPROBLEMAS PROPUESTOS-Sesión 1Jorge Miniano HuamanchumoNo ratings yet

- Trabajo de Proceso de ConstruccionDocument12 pagesTrabajo de Proceso de ConstruccionjaiuneNo ratings yet

- Preguntas T 01 Estructuras y CargasDocument5 pagesPreguntas T 01 Estructuras y CargasMiguel Angel RicraNo ratings yet

- Uso de Polimeros en El Asfalto y Su Influencia en La Variacion de Un PavimentoDocument1 pageUso de Polimeros en El Asfalto y Su Influencia en La Variacion de Un Pavimentoherberth00001No ratings yet

- Presentacion ConcretoDocument34 pagesPresentacion ConcretoMarita Manchego CasapiaNo ratings yet

- 16.conceptos BásicosDocument19 pages16.conceptos BásicosCristixn LeonNo ratings yet

- Saltos de Aguas, Caidas y RapidasDocument67 pagesSaltos de Aguas, Caidas y RapidasGianmarco Valera Pinedo100% (1)

- Materiales BituminososDocument107 pagesMateriales BituminososDaniel Aquiño ApolinarioNo ratings yet

- Teoria de Concreto ArmadoDocument14 pagesTeoria de Concreto ArmadoDEIVID CRISTOPHER ASENCIO CERQUINNo ratings yet

- Propiedades Del Concreto Fresco y EndurecidoDocument12 pagesPropiedades Del Concreto Fresco y EndurecidoJeanpierre Rojas GallegosNo ratings yet

- Concreto PermeableDocument5 pagesConcreto PermeableVictor Enrique Cabezas FigueroaNo ratings yet

- Cuadro de Operacionalización de VariablesDocument2 pagesCuadro de Operacionalización de VariablesAshly Alvarado Javier100% (1)

- Compactación del concreto: métodos y equiposDocument40 pagesCompactación del concreto: métodos y equiposGuillermo Jesus Chocano100% (1)

- Cemento Translucido InformeDocument24 pagesCemento Translucido InformeFernándezFranklinNo ratings yet

- Manual de Calidad - Ronald - Trabajo Escalonado #2Document13 pagesManual de Calidad - Ronald - Trabajo Escalonado #2Ronald OlivaNo ratings yet

- Losas Armadas en Dos DireccionesDocument57 pagesLosas Armadas en Dos DireccionesErnesto MorenoNo ratings yet

- Octava Sesion Analisis Estruc II - UcvDocument6 pagesOctava Sesion Analisis Estruc II - UcvRenzo OlarteNo ratings yet

- Articulo Cientifico - Cribas y DesarenadoresDocument5 pagesArticulo Cientifico - Cribas y DesarenadoresJhonatan MartinezNo ratings yet

- 5 - Propiedades Del Concreto FrescoDocument39 pages5 - Propiedades Del Concreto FrescoluisNo ratings yet

- Componentes Del Concreto HidráulicoDocument11 pagesComponentes Del Concreto HidráulicoMax Celis CNo ratings yet

- Incorporadores de AireDocument17 pagesIncorporadores de AireAngela LeivaNo ratings yet

- Control Calidad Del ConcretoDocument24 pagesControl Calidad Del ConcretoWhatThe FvckNo ratings yet

- EXAMEN SEGUNDA UNIDAD MATERIAS DE CONSTRUCCIÓN 2016Document2 pagesEXAMEN SEGUNDA UNIDAD MATERIAS DE CONSTRUCCIÓN 2016Jose Carlos Blas HuarotoNo ratings yet

- Propiedades Del ConcretoDocument73 pagesPropiedades Del ConcretoMiguel Ángel Benavidez ZurcoNo ratings yet

- PruebaDocument6 pagesPruebaciro ortizNo ratings yet

- Problemas de tuberías y alcantarillasDocument1 pageProblemas de tuberías y alcantarillasjaviNo ratings yet

- Tipos de concreto y sus usos principalesDocument31 pagesTipos de concreto y sus usos principalesGeorge Ronald Torres Najera100% (2)

- Resumen de Tecnología de Concreto 2 CapituloDocument4 pagesResumen de Tecnología de Concreto 2 CapituloAnonymous LMHc4Yx100% (1)

- CUESTIONARIO-losa MacizaDocument5 pagesCUESTIONARIO-losa MacizaRosa QuecholacNo ratings yet

- Tema I Planeacion Carreteras PDFDocument18 pagesTema I Planeacion Carreteras PDFDeyanil Fernández PerdomoNo ratings yet

- TripticoDocument2 pagesTripticoErick Cohelo100% (1)

- Concreto: procesos de mezclado, transporte, colocación y curadoDocument19 pagesConcreto: procesos de mezclado, transporte, colocación y curadoRonald VerasteguiNo ratings yet

- Componentes Del ConcretoDocument7 pagesComponentes Del ConcretoAntony Jair Vera100% (4)

- Dinámica de Fluidos Perfectos.Document46 pagesDinámica de Fluidos Perfectos.Jose Jhulinio Machuca RojasNo ratings yet

- Informe 2 GEOLOGIADocument11 pagesInforme 2 GEOLOGIAirama araqueNo ratings yet

- SÍLABO Administracion de Obra Unsm 2018-1Document5 pagesSÍLABO Administracion de Obra Unsm 2018-1Luis Angel Paima FloresNo ratings yet

- Triptico - "Demanda de Los Servicios" - Ing. SanitariaDocument2 pagesTriptico - "Demanda de Los Servicios" - Ing. SanitariaAnaa0950% (2)

- Aditivos para El ConcretoDocument2 pagesAditivos para El ConcretoAlexandra LitzNo ratings yet

- Estabilizacion de SuelosDocument12 pagesEstabilizacion de Suelosnehptali100% (3)

- LABORATORIO DE TECNOLOGÍA DEL CONCRETO Guía para InformeDocument14 pagesLABORATORIO DE TECNOLOGÍA DEL CONCRETO Guía para InformeAngela MatamorosNo ratings yet

- Normas A-010-1Document13 pagesNormas A-010-1FRANK YORJAN FLORES OCAÑANo ratings yet

- Aglomerantes y AglutinantesDocument8 pagesAglomerantes y AglutinantesLiz EspinosaNo ratings yet

- Ensayo de LadrillosDocument31 pagesEnsayo de LadrillosJuan Pablo Zevallos ZambranoNo ratings yet

- Usos en La Construccion de Pretensado y PostensadoDocument3 pagesUsos en La Construccion de Pretensado y PostensadoWinny Alexandra Quispe MolinaNo ratings yet

- Apuntes de Clases Total de Tecnología de ConcretoDocument155 pagesApuntes de Clases Total de Tecnología de ConcretoAnonymous fycBUK8No ratings yet

- Fisuras ReuniónDocument94 pagesFisuras ReuniónANDRES VELASCONo ratings yet

- ConcretoDocument8 pagesConcretoChristopher Velazquez NochebuenaNo ratings yet

- Cemento PortlandDocument5 pagesCemento PortlandYhessira Cabrera SolisNo ratings yet

- CunetaDocument9 pagesCunetaIvan RamosNo ratings yet

- Tarea 7Document2 pagesTarea 7Ivan RamosNo ratings yet

- Inch Hansen PDFDocument12 pagesInch Hansen PDFEmilson Alain Noblega CruzNo ratings yet

- Proyecto Actualizacion Norma E050 Set 2013 SuelosDocument76 pagesProyecto Actualizacion Norma E050 Set 2013 SuelosjojanesbgNo ratings yet

- 7Document11 pages7Ivan RamosNo ratings yet

- Nuevo Documento de Microsoft WordDocument3 pagesNuevo Documento de Microsoft WordIvan RamosNo ratings yet

- Ciment Ac I OnesDocument4 pagesCiment Ac I OnesIvan RamosNo ratings yet

- 02j NecesidadesHidricasDocument13 pages02j NecesidadesHidricasIvan RamosNo ratings yet

- Fisica OscilacionesDocument1 pageFisica OscilacionesIvan RamosNo ratings yet

- Calculo Capacidad de Carga Cimentaciones SuperficialesDocument432 pagesCalculo Capacidad de Carga Cimentaciones SuperficialesWilliam Ramos100% (3)

- Informe de SuelosDocument12 pagesInforme de SuelosRoberto Carlos Castillo VelardeNo ratings yet

- Tabla Fundaciones y MurosDocument0 pagesTabla Fundaciones y MurosKim AriNo ratings yet

- PuentesDocument16 pagesPuenteshaditscheNo ratings yet

- Inch Hansen PDFDocument12 pagesInch Hansen PDFEmilson Alain Noblega CruzNo ratings yet

- Zapatas GeneralesDocument7 pagesZapatas GeneralesIvan Ramos100% (1)

- Líneas de InfluenciaDocument7 pagesLíneas de InfluenciaIvan RamosNo ratings yet

- Ec No Lin SolverDocument2 pagesEc No Lin SolverIvan RamosNo ratings yet

- 02j NecesidadesHidricasDocument13 pages02j NecesidadesHidricasIvan RamosNo ratings yet

- Cercha MaderaDocument5 pagesCercha MaderaJorge RaulNo ratings yet

- Gen AceroDocument3 pagesGen Aceroeddragon877523No ratings yet

- Clase 10-11-12 FundacionesDocument31 pagesClase 10-11-12 FundacionesChalco JotazheNo ratings yet

- Zapatas GeneralesDocument7 pagesZapatas GeneralesIvan Ramos100% (1)

- Etp 2003Document18 pagesEtp 2003Ricardo MoralesNo ratings yet

- Libro de Ayuda - Analisis EstructuralDocument500 pagesLibro de Ayuda - Analisis Estructuraldescargas13No ratings yet

- CespedDocument6 pagesCespedIvan RamosNo ratings yet

- ET HargreavesDocument3 pagesET HargreavesDavid CHNo ratings yet

- Estructuracion de ViviendasDocument35 pagesEstructuracion de Viviendaserqq33No ratings yet

- Ej1Tema19 07 08Document2 pagesEj1Tema19 07 08Ivan RamosNo ratings yet

- PunoDocument2 pagesPunodenisfr79No ratings yet

- Reglas de Juego Fifa 2011-2012Document144 pagesReglas de Juego Fifa 2011-2012Ricardo Dali AmianNo ratings yet

- Fracturas y Osteosintesis 12017Document67 pagesFracturas y Osteosintesis 12017Ana HurtadoNo ratings yet

- Adoracion 1Document26 pagesAdoracion 1Abisai AlvaradoNo ratings yet

- Todas Las Diapositivas de Control de ProcesosDocument154 pagesTodas Las Diapositivas de Control de ProcesosJohnny SalazarNo ratings yet

- Funcionamiento Motor AsincronoDocument3 pagesFuncionamiento Motor AsincronoRoss OlejuaNo ratings yet

- Eda3 1ero Ccss 2023 Prof. Janet OrtegaDocument9 pagesEda3 1ero Ccss 2023 Prof. Janet OrtegaHenry JacobiNo ratings yet

- Año de la universalización de la saludDocument41 pagesAño de la universalización de la saludKevin MendezNo ratings yet

- Casos de Manejo Forestal SostenibleDocument284 pagesCasos de Manejo Forestal Sostenibleflorazulvioleta100% (1)

- Documento Básico de Contratación de Proyectos en BoliviaDocument31 pagesDocumento Básico de Contratación de Proyectos en BoliviaRamiro Cruz VillarroelNo ratings yet

- Análisis de Texto - Las Armas SecretasDocument7 pagesAnálisis de Texto - Las Armas Secretasitzel_chNo ratings yet

- Propiedad Horizontal PresupuestoDocument16 pagesPropiedad Horizontal PresupuestoCristobal Martinez EchavarriaNo ratings yet

- Teoría del aire comprimido: leyes y unidadesDocument14 pagesTeoría del aire comprimido: leyes y unidadesRafael Angel Eulacio AlvarezNo ratings yet

- Bombas centrífugas medios caudalesDocument2 pagesBombas centrífugas medios caudalesipla_mecanico100% (1)

- Control sísmica mesaDocument159 pagesControl sísmica mesaDiego CamachoNo ratings yet

- Unidad 28 4to Año ClaudioDocument37 pagesUnidad 28 4to Año ClaudioClaudio YumboNo ratings yet

- Manual Sirius STDocument11 pagesManual Sirius STMarcos IñiguezNo ratings yet

- Practica Calificada n1 de Mecanicanica de Fluidos IIDocument7 pagesPractica Calificada n1 de Mecanicanica de Fluidos IImanuel ssjNo ratings yet

- Tarea 3Document2 pagesTarea 3Kagney UralesNo ratings yet

- Diseño y gestión de redes LAN jerárquicasDocument51 pagesDiseño y gestión de redes LAN jerárquicasRodrigo Fabian Opazo S.No ratings yet

- We Bare BearsDocument9 pagesWe Bare BearsYasmin ViverosNo ratings yet

- Octave TutorialDocument29 pagesOctave TutorialEdy ZapataNo ratings yet

- Diagnostico Inicial Matematica 6basicoDocument9 pagesDiagnostico Inicial Matematica 6basicoDaisy MuñozNo ratings yet

- Conexión de Capacitores Operaciones UnitariasDocument4 pagesConexión de Capacitores Operaciones UnitariasDennis Romero RiofrioNo ratings yet

- 05-PROC-G Trabajos en Caliente Rev2Document24 pages05-PROC-G Trabajos en Caliente Rev2Jorge CortesNo ratings yet

- Informe Circuito RCDocument3 pagesInforme Circuito RCFabian KmiloNo ratings yet

- MANUAL DE OPERACION 2017-F250-350-450-550-EspDocument628 pagesMANUAL DE OPERACION 2017-F250-350-450-550-EspEmmanuel MedelNo ratings yet

- Distocias 2020Document12 pagesDistocias 2020Paola NavarroNo ratings yet

- 1319-Texto Del Artículo-4979-1-10-20181108 PDFDocument11 pages1319-Texto Del Artículo-4979-1-10-20181108 PDFgonzaloagustin84No ratings yet

- TIPOSDEGLOBOSPDFDocument6 pagesTIPOSDEGLOBOSPDFFrancis RodriguezNo ratings yet

- Soluciones AmortiguadorasDocument17 pagesSoluciones AmortiguadorasGrace VeraNo ratings yet

- Muerte Presunta, Ausencia Y DefuncionesDocument49 pagesMuerte Presunta, Ausencia Y DefuncionesBerny Miguel Juarez RoblesNo ratings yet