Professional Documents

Culture Documents

Matricería e Inyección de Termoplásticos

Uploaded by

Dey MarlénOriginal Description:

Original Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Matricería e Inyección de Termoplásticos

Uploaded by

Dey MarlénCopyright:

Available Formats

Pgina 0 de 56

Universidad Tecnolgica Nacional

-Ingeniera Qumica-

Matricera e Inyeccin de termoplsticos

Materia: Docentes: Ingeniera y sociedad Ing. Santambrosio Lic. Eldy G. Patio Lic. Sonia Mara Oddino Busetto, Florencia Casals, Daiana Crosetti, Martn Ressia, Nair Romero, Nicols 1 ao - Comisin 2 Septiembre de 2012

Alumnos:

Pgina 1 de 56

ndice:

Seccin 1: Agradecimientos..2 Seccin 2: Introduccin,....3 Seccin 3: Metodologa utilizada..6 Seccin 4: Polmeros y plsticos...7 Seccin 5: Maquinaria.19 5.1 Unidad de inyeccin.......19 5.2 Unidad de potencia.21 5.3 Ciclo de inyeccin..23 5.4 Moldes....25 5.4.1 Tipos de moldes...25 5.4.2 Venteo.26 5.5 Ciclo de moldeo.26 5.5.1 Temperatura del proceso.27 5.5.2 Colada fra y caliente...27 5.5.3 Coloracin de la pieza.....27 5.5.4 Cristalizacin y deformacin de la pieza al enfriarse (contraccin).......28 Seccin 6: Impacto ambiental..29 6.1 Reciclaje en la industria inyectora.....32 Seccin 7: Calidad de los termoplsticos y sus productos..34 Anexo: HEFU (Agua Clara)...36 Gestin de operaciones y logstica.......36 Entrevista...40 Organizacin de la empresa....43 Visita a la empresa HEFU..42 Conclusin..53 Referencia bibliogrfica....55

Pgina 2 de 56

Seccin 1 Agradecimientos y dedicatorias:

Queremos agradecer al presidente de la empresa HEFU,Flix Bustos; ingeniero industrial, por otorgarnos la posibilidad de visitar y conocer la fbrica, mediante el seor Sergio Busetto quien nos consigui la entrevista con l. Agradecemos tambin a Sebastin lvarez, encargado del control de calidad en la planta, por guiarnos durante la visita mostrndonos la fbrica y los diferentes procesos de inyeccin que en ella se realizan, y responder nuestras preguntas a fin de poder realizar el trabajo. Tambin agradecemos a profesores del Instituto Politcnico Superior por otorgarnos material para poder investigar acerca del tema: los procesos de inyeccin de termoplsticos y matricera.

Agradecemos a las instituciones

Instituto Superior Politcnico EET n466 General Manuel Nicols Savio

Pgina 3 de 56

Seccin 2

Introduccin

El moldeo por inyeccin es una tcnica muy popular para la fabricacin de artculos muy diferentes. En la actualidad el plstico es empleado en nuestra vida cotidiana, ha sustituido partes metlicas en la industria automotriz, se usa en la construccin, en empaques, electrodomsticos (lavadoras, licuadoras, refrigeradores, etc.) y en un futuro no muy lejano ir entrando en otras ramas de la industria, por ejemplo en medicina, como sustitutos de articulaciones (articulaciones artificiales), los juegos de toda ndole y en artculos deportivos. Los polmeros han logrado sustituir otros materiales como son madera, metales, fibras naturales y cermicas; el moldeo por inyeccin es un proceso ambientalmente ms favorable ya que no contamina el ambiente de forma directa, no emite gases ni desechos acuosos, con bajos niveles de ruido. Sin embargo, no todos los plsticos pueden ser reciclados y algunos susceptibles de ser reciclados son depositados en el ambiente, causando leves daos al medio ambiente. La popularidad de este mtodo se explica con la versatilidad de piezas que pueden fabricarse, la rapidez de fabricacin, el diseo escalable desde procesos de prototipos rpidos, altos niveles de produccin y bajos costos, alta o baja automatizacin segn el costo de la pieza, geometras muy complicadas que seran imposibles por otras tcnicas, las piezas moldeadas requieren muy poco o nulo acabado pues son terminadas con la rugosidad de superficie deseada, color y transparencia u opacidad, buena tolerancia dimensional de piezas moldeadas con o sin insertos y con diferentes colores. Las desventajas de este mecanismo radican en que muchas piezas de bajo precio no pueden ser producidas, como botellas. Y adems, las matrices tienen un costo elevado, por lo tanto las empresas se especializan en realizar ciertos artculos y no incluyen tanta variedad. El moldeo por inyeccin es un proceso fsico(por que no existe variacin en la composicin qumica del plstico en todo el proceso) y reversible(por que el plstico despus del proceso tiene las mismas caractersticas que al principio) que consiste en inyectar un polmero, en este caso el plstico, en estado fundido en las cavidades de un molde cerrado a presin y fro, a travs de un orificio pequeo llamado compuerta. En ese molde el material se solidifica perdiendo su calor. El resultado es un trozo de plstico solido, pero con las formas y dimensiones a las partes huecas del molde. A este termoplstico solidificado le llamamos inyectada. En la inyectada existen un nmero de figuras idnticas, a la que llamaremos pieza. Tambin pueden existir unos sobrantes o desechos de material, que provienen de la solidificacin de los canales de alimentacin a las piezas. Estos sobrantes son llamados coladas. Cada matriz genera un tipo de pieza, se construye expresamente para fabricar esa pieza en concreto. As cada vez que queramos cambiar de tipo de pieza, se tiene que cambiar la matriz de la mquina.

Pgina 4 de 56

Los plsticos incluyen aquellas materias orgnicas que se producen mediante la transformacin qumica de productos naturales o mediante la sntesis de productos primarios a base de la desintegracin de carbn, petrleo y gas natural. Generalmente los plsticos se clasifican por su comportamiento al calor en: termoplsticos, termofijos yelastmeros. Los termoplsticos son materiales cuyas macromolculas estn ordenadas a manera de largas cadenas unidas entre s por medio de enlaces secundarios, su ordenacin se puede comparar con una madeja de hilos largos y delgados. La principal caracterstica de estos es que pueden ser llevados a un estado viscoso una y otra vez por medio del calentamiento y ser procesados varias veces. Los termofijos son materiales que estn formados prcticamente por una gran molcula en forma de red, con uniones muy fuertes entre molcula y molcula, lo que provoca que estos materiales no se reblandezcan con la aplicacin de calor cuando ya han sido transformados. A diferencia de los termoplsticos, estos materiales ya no pueden moldearse por que al aplicarles calor se destruyen las uniones; lo que implica el destrozo del material. Los elastmeros son aquellos que se componen de largas cadenas que se encuentran unidas entre si por muy pocas uniones qumicas. Esto les permite un gran movimiento intermolecular que se ve reflejado en su buena flexibilidad. Son materiales que tienen memoria, es decir que al someterlos a un esfuerzo modifican su forma, recuperndola cuando se retira ese esfuerzo. Debido a sus uniones qumicas intermoleculares no se les puede volver a procesar, y son plsticos de estructura amorfa. Los motivos por los cuales escogimos este tema, es debido a los productos que fabrican, y el proceso por el cual los realizan. Los cuales estn estrechamente ligados a los intereses de nuestra carrera, ya que la materia prima utilizada son polmeros. Dichos polmeros se producen por la unin de cientos de miles de molculas pequeas denominadas monmeros que forman enormes cadenas hidrocarbonadas de las formas ms diversas. Existen polmeros naturales de gran significacin comercial, Sin embargo, la mayor parte de los polmeros que usamos en nuestra vida diaria son materiales sintticos con propiedades y aplicaciones variadas. Lo que distingue a los polmeros de los materiales constituidos por molculas de tamao normal son sus propiedades mecnicas. En general, los polmeros tienen una excelente resistencia mecnica debido a que las grandes cadenas polimricas se atraen. Las fuerzas de atraccin intermoleculares dependen de la composicin qumica del polmero y pueden ser de varias clases. De hecho estos son alterados qumicamente cambiando su composicin para mejorar las propiedades para optimizar sus funciones futuras. Adems los polmeros son tratados trmicamente, por ello adquieren el nombre de termoplsticos. Un termoplstico es un plstico que, a relativamente altas temperaturas, es plstico o deformable, se derrite cuando se calienta y se endurece en un estado vtreo cuando se enfra lo suficiente. Lo cual permite fundirlos, para luego ser inyectados en un molde o matriz, y as de este modo darles una forma determina, la cual luego de enfriarse ser conservada por el material. Los polmeros termoplsticos tienen la propiedad que les permite despus de calentarse y moldearse pueden recalentarse y formar otros objetos.

Pgina 5 de 56

Otro motivo relevante para escoger el tema es que los productos finales tienen gran impacto en la sociedad por el hecho de que son de uso cotidiano, y sumamente tiles e indispensables para un mayor confort y comodidad en nuestras tareas domesticas. Pero tambin tienen su aplicacin en las industrias, no solo brindando una mejor comodidad para realizar algunas tareas, sino tambin proveyendo elementos de seguridad. Estos pueden ser: envases hermticos para conservar alimentos, tapas para inodoros, mangos de pinceles, marcos de espejos, tachos de basura, cascos de seguridad, entre otros. Un aspecto importante por el cual elegimos esta fbrica es que est situada en nuestra localidad, por lo cual eso implica una eminente necesidad de estos productos en la regin, produciendo la necesidad de un anlisis para progresar en su desarrollo y sustentabilidad.

Pgina 6 de 56

Seccin 3

Metodologa utilizada:

Mtodo cientfico de investigacin Bsqueda de realizacin de procesos Especializacin en el proceso especifico a investigar Industrias que realizan el procesos Bsqueda en distintas instituciones con conocimientos sobre el tema a investigar Entrevistas a los operarios de la empresa y a el jefe de control de calidad Armado del informe

Para realizar este trabajo prctico hicimos investigaciones en bibliotecas de distintos establecimientos educativos; los cuales se nombraran en agradecimientos y dedicatorias; en las instalaciones de la fbrica HEFU, sumado a distintas investigaciones en pginas cientficas.

Pgina 7 de 56

Seccin 4

Polmeros y plsticos

Los polmeros, del Griego: poly: muchos y mero: parte son macromolculas (generalmente orgnicas) formadas por la unin de molculas ms pequeas llamadas monmeros. Los polmeros son unas sustancias formadas por una cantidad finita de molculas que le confieren un alto peso molecular, que es una caracterstica representativa de esta familia de compuestos orgnicos. El almidn, la celulosa, la seda y el ADN son ejemplos de polmeros naturales, entre los ms comunes de estos y entre los polmeros sintticos encontramos el nailon, el polietileno y la baquelita.

Polimerizacin La reaccin por la cual se sintetiza un polmero a partir de sus monmeros se denomina polimerizacin. Segn el mecanismo por el cual se produce la reaccin de polimerizacin para dar lugar al polmero, sta se clasifica como "polimerizacin por pasos" o como "polimerizacin en cadena". En cualquier caso, el tamao de la cadena depender de parmetros como la temperatura o el tiempo de reaccin, teniendo cada cadena un tamao distinto y, por tanto, una masa molecular distinta.

Tipos de polimerizacin

Existen dos tipos fundamentales de polimerizacin: Polimerizacin por condensacin: En cada unin de dos monmeros se pierde una molcula pequea, por ejemplo agua. Debido a esto, la masa molecular del polmero no es necesariamente un mltiplo exacto de la masa molecular del monmero. Los polmeros de condensacin se dividen en dos grupos: Los homopolmeros y los copolmeros. En el caso de que el polmero provenga de un nico tipo de monmero se denomina homopolmero y si proviene de varios monmeros se llama copolmero o heteropolmero. Por ejemplo, el poliestireno es un homopolmero, pues proviene de un nico tipo de monmero, el estireno, mientras que si se parte de estireno y acrilonitrilo se puede obtener un copolmero de estos dos monmeros. Polimerizacin por adicin. En este tipo de polimerizacin la masa molecular del polmero es un mltiplo exacto de la masa molecular del monmero. Por otra parte, los polmeros pueden ser lineales, formados por una nica cadena de monmeros, o bien esta cadena puede presentar ramificaciones de mayor o menor tamao. Tambin se pueden formar entrecruzamientos provocados por el enlace entre tomos de distintas cadenas. La naturaleza qumica de los monmeros, su masa molecular y otras propiedades fsicas, as como la estructura que presentan, determinan diferentes caractersticas para cada polmero. Por ejemplo, si un polmero presenta entrecruzamiento, el material ser ms difcil de fundir que si no presentara ninguno.

Pgina 8 de 56

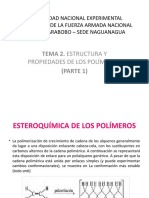

Los enlaces de carbono en los polmeros no son equivalentes entre s, por eso dependiendo del orden de los enlaces, un polmero puede ser: atctico (sin orden), isotctico (mismo orden), o sindiotctico (orden alternante) a esta conformacin se la llama tacticidad. Las propiedades de un polmero pueden verse modificadas severamente dependiendo de su estereoqumica. En los heteropolmeros los monmeros pueden distribuirse de diferentes maneras, particularmente para polmeros naturales, los monmeros pueden repetirse de forma aleatoria, informativa o peridica. Los monmeros que conforman la cadena de un copolmero se pueden ubicar en la cadena principal alternndose segn diversos patrones, denominndose copolmero alternante, copolmero en bloque, copolmero aleatorio, copolmero de injerto. Para lograr este diseo, la reaccin de polimerizacin y los catalizadores deben ser los adecuados. a) Homopolmero b)Copolmero alternante c)Copolmero en bloque d)Copolmeroaleatorio e) Copolmero de injerto

Finalmente, los extremos de los polmeros pueden ser distintos que el resto de la cadena polimrica, sin embargo es mucho ms importante el resto de la cadena que estos extremos debido a que la cadena es de una gran extensin comparada con los extremos. Propiedades elctricas Los polmeros industriales en general suelen ser malos conductores elctricos, por lo que se emplean masivamente en la industria elctrica y electrnica como materiales aislantes. Para evitar cargas estticas en aplicaciones que lo requieran, se ha utilizado el uso de antiestticos que permite en la superficie del polmero una conduccin parcial de cargas elctricas. Evidentemente la principal desventaja de los materiales plsticos en estas aplicaciones est en relacin a la prdida de caractersticas mecnicas y geomtricas con la temperatura. Sin embargo, ya se dispone de materiales que resisten sin problemas temperaturas relativamente elevadas (superiores a los 200 C). Las propiedades elctricas de los polmeros industriales estn determinadas principalmente, por la naturaleza qumica del material (enlaces covalentes de mayor o menor polaridad) y son poco sensibles a la microestructura cristalina o amorfa del material, que afecta mucho ms a las propiedades mecnicas. Su estudio se acomete mediante ensayos de comportamiento en campos elctricos de distinta intensidad y frecuencia. Seguidamente se analizan las caractersticas elctricas de estos materiales. Propiedades fsicas de los polmeros. Las fuerzas responsables del ordenamiento cuasi cristalino, son las llamadas fuerzas de van der Waals. La temperatura tiene mucha importancia en relacin al comportamiento de los polmeros.

Pgina 9 de 56

A temperaturas ms bajas los polmeros se vuelven ms duros y con ciertas caractersticas vtreas debido a la prdida de movimiento relativo entre las cadenas que forman el material. La temperatura en la cual funden las zonas cristalinas se llama temperatura de fusin (Tf) Otra temperatura importante es la de descomposicin y es conveniente que sea bastante superior a Tf. Propiedades mecnicas Son una consecuencia directa de su composicin as como de la estructura molecular tanto a nivel molecular como supermolecular. Actualmente las propiedades mecnicas de inters son las de los materiales polmeros y stas han de ser mejoradas mediante la modificacin de la composicin o morfologa por ejemplo, cambiar la temperatura a la que los polmeros se ablandan y recuperan el estado de slido elstico o tambin el grado global del orden tridimensional.

Clasificacin Existen varias formas posibles de clasificar los polmeros, sin que sean excluyentes entre s. Segn su origen

Polmeros

naturales. Existen en la naturaleza muchos polmeros y las biomolculas que forman los seres vivos son macromolculas polimricas. Por ejemplo, las protenas, los cidos nucleicos, los polisacridos (como la celulosa y la quitina), etc. Polmeros semisintticos. Se obtienen por transformacin de polmeros naturales. Por ejemplo, la nitrocelulosa, el caucho vulcanizado, etc. Polmeros sintticos. Muchos polmeros se obtienen industrialmente a partir de los monmeros. Por ejemplo, el nylon, el poliestireno, el Policloruro de vinilo (PVC), el polietileno, etc. Segn su mecanismo de polimerizacin Clasificacin de Carothers:

Polmeros

de condensacin. La reaccin de polimerizacin implica a cada paso la formacin de una molcula de baja masa molecular, por ejemplo agua. Polmeros de adicin. La polimerizacin no implica la liberacin de ningn compuesto de baja masa molecular. Esta polimerizacin se genera cuando un "catalizador", inicia la reaccin. Este catalizador separa la unin doble carbono en los monmeros, luego aquellos monmeros se unen con otros debido a los electrones libres, y as se van uniendo uno tras uno hasta que la reaccin termina. Clasificacin de Flory (modificacin a la de Carothers para considerar la cintica de la reaccin):

Polmeros

formados por reaccin en cadena. Se requiere un iniciador para comenzar la polimerizacin; un ejemplo es la polimerizacin de alquenos. En este caso el iniciador reacciona con una molcula de monmero, dando lugar a un radical libre, que reacciona con

Pgina 10 de 56

otro monmero y as sucesivamente. La concentracin de monmero disminuye lentamente. Adems de la polimerizacin de alquenos, incluye tambin polimerizacin donde las cadenas reactivas son iones (polimerizacin catinica y aninica). Polmeros formados por reaccin por etapas. El peso molecular del polmero crece a lo largo del tiempo de manera lenta, por etapas. Ello es debido a que el monmero desaparece rpidamente, pero no da inmediatamente un polmero de peso molecular elevado, sino una distribucin entre dmeros, trmeros, y en general, oligmeros; transcurrido un cierto tiempo, estos oligmeros empiezan a reaccionar entre s, dando lugar a especies de tipo polimrico. Esta categora incluye todos los polmeros de condensacin de Carothers y adems algunos otros que no liberan molculas pequeas pero s se forman gradualmente, como por ejemplo los poliuretanos. Segn su composicin qumica

Polmeros

orgnicos. Posee en la cadena principal tomos de carbono. Polmeros orgnicos vinlicos. La cadena principal de sus molculas est formada exclusivamente por tomos de carbono. Segn sus aplicaciones Atendiendo a sus propiedades y usos finales, los polmeros pueden clasificarse en:

Elastmeros.

Son materiales con muy bajo mdulo de elasticidad y alta extensibilidad; es decir, se deforman mucho al someterlos a un esfuerzo pero recuperan su forma inicial al eliminar el esfuerzo. En cada ciclo de extensin y contraccin los elastmeros absorben energa, una propiedad denominada resiliencia. Plsticos. Son aquellos polmeros que, ante un esfuerzo suficientemente intenso, se deforman irreversiblemente, no pudiendo volver a su forma original. Hay que resaltar que el trmino plstico se aplica a veces incorrectamente para referirse a la totalidad de los polmeros. Fibras. Presentan alto mdulo de elasticidad y baja extensibilidad, lo que permite confeccionar tejidos cuyas dimensiones permanecen estables. Recubrimientos. Son sustancias, normalmente lquidas, que se adhieren a la superficie de otros materiales para otorgarles alguna propiedad, por ejemplo resistencia a la abrasin. Adhesivos. Son sustancias que combinan una alta adhesin y una alta cohesin, lo que les permite unir dos o ms cuerpos por contacto superficial. Segn su comportamiento al elevar su temperatura Para clasificar polmeros, una de las formas empricas ms sencillas consiste en calentarlos por encima de cierta temperatura. Segn si el material funde y fluye o por el contrario no lo hace se diferencian dos tipos de polmeros:

Pgina 11 de 56

Termoplsticos,

que fluyen (pasan al estado lquido) al calentarlos y se vuelven a endurecer (vuelven al estado slido) al enfriarlos. Su estructura molecular presenta pocos (o ningn) entrecruzamientos. Ejemplos: polietileno (PE), polipropileno (PP), cloruro de polivinilo PVC. Termoestables, que no fluyen, y lo nico que conseguimos al calentarlos es que se descompongan qumicamente, en vez de fluir. Este comportamiento se debe a una estructura con muchos entrecruzamientos, que impiden los desplazamientos relativos de las molculas. Elastmero, plsticos con un comportamiento elstico que pueden ser deformados fcilmente sin que se rompan sus enlaces o modifique su estructura.

La clasificacin termoplsticos / termoestables es independiente de la clasificacin elastmeros / plsticos / fibras. Existen plsticos que presentan un comportamiento termoplstico y otros que se comportan como termoestables. Esto constituye de hecho la principal subdivisin del grupo de los plsticos y hace que a menudo cuando se habla de "los termoestables" en realidad se haga referencia slo a "los plsticos termoestables". Pero ello no debe hacer olvidar que los elastmeros tambin se dividen en termoestables (la gran mayora) y termoplsticos (una minora pero con aplicaciones muy interesantes).

Plstico: deriva del griego plastiko que significa capaz de ser moldeado

Los plsticos son materiales formados por molculas muy grandes llamadas polmeros, formadas a su vez por molculas ms pequeas y sencillas que se repiten constantemente (monmeros) constituidas por largas cadenas de tomos que contienen Carbono. La unin de estas pequeas molculas se lleva a cabo bajo determinadas condiciones de presin y temperatura. El plstico es una sustancia sinttica de estructura macromolecular, ya que est constituido por gran cantidad de molculas de hidrocarburos, alcoholes y dems compuestos orgnicos, es decir el plstico es una sustancia orgnica dada su cantidad de carbono entre sus numerosas molculas. Por el hecho de necesitar calor o presin para que se produzca, el plstico es una sustancia realizada mediante reacciones endotrmicas. La formacin del plstico, mediante polimerizacin, sera de la siguiente manera:

H HHHHHH C = C ----------------------------> C - C - C - C - C H HHHHHH

Pgina 12 de 56

Siendo H hidrgeno y C carbono los elementos primarios constituyentes de los plsticos. Caractersticas principales de los plsticos: Generalmente poseen una superficie lisa y se pueden colorear; por lo que no se necesita pintarlos Son malos conductores de calor, pero se dilatan fuertemente por el efecto de este. La estabilidad al calor y de forma son limitados Tienen una superficie impermeable Se fabrican de materias primas econmicas y tcnicamente fciles de obtener No son conductores de la electricidad Pueden manufacturarse por colado, laminacin, inyeccin o soplados

Compuestos Principales:

A)

Materia bsica (elemento 1 y elemento 2): Monmeros que entran en reaccin qumica.

B) Cargas: se aaden para abaratar el producto y mejorar sus propiedades fsicas, qumicas o mecnicas. C) Aditivos: mejoran las cualidades del polmero. Incrementan la flexibilidad y la resistencia, y mejoran los pigmentos. D) Catalizadores: inician y aceleran el proceso de polimerizacin.

Los plsticos son materiales flexibles, resistentes, poco pesados, aislantes de la electricidad y el calor, econmicos, moldeables, de fcil fabricacin y combinacin y resultan muy tiles en la produccin, envase y embalaje de mltiples productos.

Pgina 13 de 56

Clasificaciones a) Segn su procedencia: Plsticos naturales: se obtienen directamente de las materias primas vegetales (la celulosa, el ltex) o materias primas animales (la casena) Plsticos sintticos: se elaboran a partir de compuestos derivados del petrleo, el gas natural o el carbn. La mayora de los plsticos pertenecen a este grupo. b) Segn su estructura:

Termoplsticos: se deforman con el calor, solidifican al enfriarse y son reciclables. Termoestables: sufren un proceso de curado cuando le aplican presin o calor. Elastmeros: son muy elsticos, no soportan bien el calor, no son reciclables.

Clasificacin internacional de los plsticos: Reciclaje y reso del plstico: Si bien existen ms de cien tipos de plsticos, los ms comunes son solo seis y se los identifica con un numero dentro de un triangulo a los efectos de facilitar su clasificacin para el reciclado, ya que sus caractersticas diferentes de los plsticos exigen generalmente un reciclaje por separado.

Pgina 14 de 56

PET (Polietileno tereftalato) Se elabora a partir del cido tereftlico y etilenglicol, por condensacin Ventajas y beneficios -Barrera a los gases -Transparente - Irrompible -Liviano - impermeable - Atxico - Inerte (al contenido) Aplicaciones: -Envases de gaseosas, aceites, cosmtica -Frascos varios (mayonesa,salsa,etc.) - Bolsas para horno - Bandejas para microondas

Pgina 15 de 56

PEAD (polietileno de alta densidad) Fabricado a partir del etileno. Es muy verstil y se lo puede transformar en diversas formas: inyeccin, soplado, extrusin y rotomoldeo. Ventajas y Beneficios: -Resistencia a las bajas temperaturas -Irrompible -Liviano -Impermeable -Atxico -Inerte (al contenido) Aplicaciones: -Envases para detergentes, lavandinas, aceites, automotores, shampoo, lcteos - Bolsas para supermercado -Baldes y tambores para pintura, helados, aceites -Bazar, cajones para pescados, gaseosas, cervezas -Caos para gas, telefona, agua

PVC (policloruro de vinilo) Se produce a partir de dos materias primas naturales: gas 43% y sal comn (cloruro de sodio). Para su procesamiento es necesario el agregado de aditivos especiales. Se obtienen productos rgidos o totalmente flexibles (inyeccin, extrusin, soplado).

Ventajas y beneficios: -Ignfugo

Pgina 16 de 56

-Irrompible - Resistente a la intemperie - Impermeable -Atxico -Inerte (al contenido) Aplicaciones: -Envases para agua mineral, jugos y aceites -Perfiles para marcos de ventanas y puertas -Caos para desages, mangueras -Pelculas flexibles para envasado (film) -Cables -Juguetes, papel vinlico (decoracin). rganos artificiales.

PEBD (polietileno de baja densidad) Se produce a partir del gas natural al igual que el PEAD. Verstil y se procesa de diversas formas: inyeccin, soplado, extrusin y rotomoldeo. Ventajas y beneficios: -Flexible -Liviano -Econmico -Transparente -Atxico -Impermeable -Inerte (al contenido) Aplicaciones: -Bolsas de todo tipo: supermercado, panificacin, congelado, industriales.

Pgina 17 de 56

- Pelculas para: agro, recubrimiento de acequinas -Envasado automtico de alimentos y productos industriales. - Streech film, base para paales descartables -Bazar. Tubos y pomos (cosmticos, medicamentos, alimentos) - Tuberas para riego

PP (polipropileno) Se obtiene de la polimerizacin del propileno. Es rgido de alta cristalidad, elevado punto de fusin, excelente resistencia qumica y de ms baja densidad. Es transformado en la industria por los procesos de inyeccin, soplado y extrusin/termoformado. Ventajas y beneficios: -Barrera a los aromas -Irrompible - Econmico - Transparente en pelculas -Atxico -Impermeable -Brillo -Resistente a la temperatura. Hasta 135

Aplicaciones: -Pelcula/film (alimentos, cigarrillos, chicles). Bolsas tejidas -Pelculas para: agro, recubrimiento de acequias - Envases industriales (bolsas grandes) - Hilos, cabos, cordelera. Fibras para tapicera.

Pgina 18 de 56

- Bazar. Alfombras, cajas de batera, paragolpes y autopartes - Caos para agua caliente

PS (poliestireno) El PS es moldeable a travs de procesos de inyeccin, extrusin/termoformado, soplado. Existen dos tipos de PS: el PS Cristal y el PS alto impacto. Ventajas y beneficios: -Brillo -Liviano -Ignfugo -Irrompible -Inerte -Fcil Limpieza Aplicaciones: -Potes para lcteos, helados, dulces, etc. -Envases varios: vasos, bandejas, para cosmtica, maquinas de afeitar - Heladeras: contrapuertas, anaqueles -Bazar: cubiertos, platos -Juguetes, casetes, blster - Aislantes: planchas de PS espumado

Pgina 19 de 56

Seccin 5

Mquina inyectora

Unidad de inyeccin

Est conformada por el tornillo y el barril de inyeccin, la boquilla y las resistencias alrededor del barril. El material slido ingresa por la tolva a la zona de alimentacin del tornillo, en esta zona es transportado, por efecto de la rotacin del tornillo dentro del barril, hacia la zona de fusin donde se plastifica; finalmente el material es bombeado hacia la parte delantera del tornillo en la zona de dosificacin. Durante el proceso de plastificacin del material el tornillo gira constantemente. Cuando se va a realizar la inyeccin hacia el molde, el tornillo deja de girar y acta a manera de pistn, haciendo fluir el plstico fundido hacia el molde y llenando las cavidades. Es bien sabido que la conductividad trmica de los plsticos es muy inferior a la de los metales, por lo que su procesamiento debe hacerse en capas delgadas para que la transferencia de calor sea lo ms rpida posible y sostenible econmicamente.

Pgina 20 de 56

Esto se logra aprovechando el fenmeno de plastificacin, que consiste en la fusin de la capa de material directamente en contacto con la superficie del barril, la cual transmite el calor, por conveccin forzada, al material slido en las capas inferiores hasta que se plastifica completamente la masa de material. La funcin principal de la unidad de inyeccin es la de fundir, mezclar e inyectar el polmero. Para lograr esto se utilizan husillos de diferentes caractersticas segn el polmero que se desea fundir. El estudio del proceso de fusin de un polmero en la unidad de inyeccin debe considerar tres condiciones termodinmicas: 1. Las temperaturas de procesamiento del polmero. 2. La capacidad calorfica del polmero 3. El calor latente de fusin El proceso de fusin necesita de un aumento de la temperatura del polmero, que resulta del calentamiento y la friccin de este con la cmara y el husillo. La friccin y esfuerzos cortantes son bsicos para una fusin eficiente, dado que los polmeros no son buenos conductores de calor. Un incremento en temperatura disminuye la viscosidad del polmero fundido; lo mismo sucede al incrementar la velocidad de corte. Por ello ambos parmetros deben ser ajustados durante el proceso. Existen, adems, cmaras y husillos fabricados con diferentes aleaciones de metales, para cada polmero, con el fin de evitar el desgaste, la corrosin o la degradacin. La unidad de inyeccin es en origen una mquina de extrusin con un solo husillo, teniendo la cmara calentadores y sensores para mantener una temperatura programada constante. La profundidad del canal del husillo disminuye de forma gradual desde la zona de alimentacin hasta la zona de dosificacin. De esta manera, la presin en la cmara aumenta gradualmente. El esfuerzo mecnico, de corte y la compresin aaden calor al sistema y funden el polmero ms eficientemente que si hubiera nicamente calentamiento, siendo sta la razn fundamental por la cual se utiliza un husillo y no una autoclave para obtener el fundido. Una diferencia sustancial con respecto al proceso de extrusin es que durante la dosificacin el husillo retrocede transportando el material hacia la parte anterior de la cmara. Es all donde se acumula el polmero fundido para ser inyectado. Esta cmara acta como la de un pistn; el husillo entonces, se comporta como el mbolo que empuja el material. Tanto en inyeccin como en extrusin se deben tomar en cuenta las relaciones de PVT (Presin, volumen, temperatura), que ayudan a entender cmo se comporta un polmero al fundir. En cualquier polmero, las relaciones entre presin, volumen y temperatura son muy importantes para obtener un proceso de inyeccin eficiente, ya que el volumen de un polmero aumenta al ascender la temperatura del mismo. El comportamiento de los polmeros amorfos y semicristalinos en el paso de enfriamiento es muy diferente, lo que debe ser tenido en cuenta si se quiere obtener una pieza de alta calidad. Para diseo de equipo de proceso es necesario conocer las relaciones de PVT de los polmeros que se utilizarn, en su forma final, es decir aditivados.

Pgina 21 de 56

Unidad de potencia

Es el sistema que suministra la potencia necesaria para el funcionamiento de la unidad de inyeccin y de la unidad de cierre. Los principales tipos de sistemas de potencia se pueden clasificar como. Sistema de motor elctrico con unidad reductora de engranajes Sistema de motor hidrulico con unidad reductora de engranajes

Sistema hidrulico directo Sistema de potencia elctrico: El sistema elctrico se utiliza generalmente en mquinas relativamente pequeas. Este sistema se emplea tanto para el giro del tornillo como para la apertura y cierre del molde. La mquina emplea dos sistemas mecnicos de engranajes y palancas acodadas, uno para el cierre del molde y otro para el tornillo. Cada uno accionado por un motor elctrico independiente. El accionamiento del tornillo cuando realiza la inyeccin lo ejecuta un cilindro hidrulico. En los sistemas con motor elctrico, la velocidad puede ajustarse slo en un determinado nmero de valores, lo cual puede ocasionar problemas en la reproduccin de parmetros de operacin y dificultar la obtencin de piezas con una calidad constante. Los motores elctricos generan grandes torques de arranque, por lo que debe tenerse precaucin al usar tornillos con dimetros pequeos para evitar que se rompan. Sistema de potencia hidrulico: Los motores hidrulicos son los ms comnmente utilizados, su funcionamiento se basa en la transformacin de la potencia hidrulica del fluido en potencia mecnica. A diferencia de los sistemas electromecnicos, donde la potencia es transmitida a travs de engranajes y palancas, en un sistema con fluidos estos elementos se sustituyen, parcial o totalmente, por tuberas de conduccin que llevan el fluido a presin a los pistones de inyeccin y de cierre del molde. El fluido que ms se utiliza es el aceite debido, principalmente, a sus propiedades lubricantes en aplicaciones que involucran grandes cargas. En los sistemas hidrulicos es comn utilizar presiones que varan entre los 70 y 140 kg/cm2. Las ventajas del motor hidrulico con respecto al elctrico pueden resumirse principalmente en: Fcil variacin de velocidades, regulando el volumen de fluido. La relacin entre el torque y la velocidad es aproximadamente lineal. El lmite de torque se determina por la presin limitante y el torque de arranque es aproximadamente igual al de funcionamiento. Permite arranques y paradas rpidos debido al pequeo momento de inercia. Permite relaciones bajas de peso potencia, lo que posibilita alcanzar altas velocidades de inyeccin del material.

Unidad de control

Este sistema bsicamente contiene un controlador lgico programable (PLC) y controladores PID para las resistencias elctricas del barril y de la boquilla. El PLC permite programar la secuencia del ciclo de inyeccin y recibe seales de alarma, por sobrepresin o finales de carrera, para detener el ciclo. Los

Pgina 22 de 56

controladores PID son los ms adecuados para el control de temperatura debido a su elevada velocidad de respuesta para mantener la temperatura a los niveles requeridos.

Unidad de cierre

Consiste de una prensa conformada por dos placas portamoldes, una mvil y otra fija. El sistema de accionamiento de la placa mvil puede ser un mecanismo de palancas acodadas, accionado hidrulicamente, un cilindro hidrulico o un sistema elctrico de tornillo sin fin accionado por un motor. Es una prensa hidrulica o mecnica, con una fuerza de cierre suficiente para contrarrestar la fuerza ejercida por el polmero fundido al ser inyectado en el molde. Si la fuerza de cierre es insuficiente el molde tender a abrirse y el material escapar por la unin del molde. Es comn utilizar el rea proyectada de una pieza (rea que representa perpendicularmente a la unidad de cierre el total de la cavidad) para determinar la fuerza de cierre requerida, excluyendo posibles huecos o agujeros de la pieza. El parmetro fundamental para dimensionar una unidad de cierre es su fuerza para mantener el molde cerrado. Usualmente se da este valor en toneladas (t). Otros parmetros importantes en una unidad de cierre son: la distancia mnima entre placas, la distancia mxima de apertura, las dimensiones de las placas y la distancia entre columnas, la carrera del sistema de expulsin. Estos datos se utilizan para dimensionar los moldes.

Parmetros de una inyectora

Las principales caractersticas utilizadas para dimensionar y comparar mquinas inyectoras son: Capacidad o fuerza de cierre: usualmente se da en toneladas (ton) Capacidad de inyeccin: es el volumen de material que es capaz de suministrar la mquina en una inyeccin (cm3/inyeccin). Es comn dar este valor en gramos, tomando como referencia la densidad del poliestireno. Presin de inyeccin: es la presin mxima a la que puede bombear la unidad de inyeccin el material hacia el molde. Usualmente se trabaja a un 60% de esta presin o menos.

Pgina 23 de 56

Capacidad de plastificacin: es la cantidad mxima de material que es capaz de suministrar el tornillo, por hora, cuando plastifica el material; se da en kg/h. Velocidad de inyeccin: es la velocidad mxima a la cual puede suministrar la unidad de inyeccin el material hacia el molde; se da en cm3/s.

Ubicacin de los puntos de inyeccin

Los puntos de inyeccin siempre se deben de ubicar en la seccin ms gruesa de la pieza para permitir el flujo de las secciones gruesas a las delgadas. Las consideraciones cosmticas pueden dictar la ubicacin de los puntos de inyeccin; sin embargo, no se aconseja el flujo a travs de una seccin delgada hacia una seccin ms gruesa.

Dimensiones de la mquina

La efectividad de una mquina de inyeccin se basa en la cantidad de presin que esta pueda generar, por dos razones principales: 1. Incrementando la presin se puede inyectar ms material 2. Incrementando la presin se puede disminuir la temperatura, que se traduce en menor costo de operacin. Las mquinas se venden dependiendo de su fuerza de cierre expresada en toneladas, y van desde 10 Ton las ms pequeas, hasta 3.000 Ton las de mayor capacidad. Las maquinas utilizadas en la empresa son de 450 y 580 ton. Es aconsejable utilizar el can ms largo posible si se necesita mezclar compuestos, y tambin hacer nfasis en el husillo adecuado. Aunque las dimensiones de la mquina dependen principalmente de la cantidad de polmero que se necesita para llenar la pieza deseada, es comn que los proveedores de mquinas vendan equipos ms o menos estndares. Las principales caractersticas para determinar las dimensiones de una mquina son: la capacidad de cierre, dimensiones del molde, carrera o recorrido del molde, presin de inyeccin, capacidad volumtrica de inyeccin, caractersticas de plastificado y velocidad de inyeccin.

Duracin del Ciclo de Inyeccin

El tiempo que tarda un ciclo de inyeccin, permite establecer el costo y rentabilidad de una produccin. El cierre y apertura del molde consumen el mismo tiempo. La suma de estas etapas es el tiempo de ciclo en vaco, que es una constante de la mquina y la indica el fabricante; de igual manera, el fabricante seala el nmero mximo de ciclos en vaco por minuto.

Pgina 24 de 56

El tiempo total del ciclo se compone del tiempo en vaco (tv), el tiempo de inyeccin (ti), el tiempo de aplicacin de la presin de sostenimiento (tp), el tiempo de plastificacin (tf) y el tiempo de solidificacin o enfriamiento (ts). Tiempo de inyeccin (ti): Tambin se denomina tiempo de llenado del molde, es el tiempo necesario para que el material pase del barril a las cavidades en el molde. Este tiempo puede abarcar entre el 5 y el 30% del tiempo de ciclo total.

Para calcular ti, se requiere conocer el volumen que puede desplazar la mquina por segundo o sea la velocidad de inyeccin, que es indicada por el fabricante de la mquina. En algunos casos la velocidad de inyeccin es indicada en gramos de poliestireno. Para conocer la capacidad de inyeccin con otro material, se determina as: Debe observarse que esta relacin es deducida suponiendo que el material comienza a solidificarse al entrar en contacto con las paredes de la cavidad del molde, reduciendo as, paulatinamente, el rea a travs de la cual puede circular el material fundido que va entrando. Por lo cual, si se aumenta la temperatura del molde mayor ser el tiempo de inyeccin, pues mayor tiempo se requerir para que el material se solidifique. Tiempo de presin de sostenimiento (tp): En esta etapa lo que se busca es compensar la contraccin que sufre el material durante la solidificacin, para evitar hendiduras y distorsiones pronunciadas de la pieza. No existe una manera analtica de estimar este tiempo, por lo que en la prctica lo que se hace es determinar con prueba y error, el tp adecuado para que el producto salga con la calidad deseada; esto es, sin distorsiones inadmisibles o con las dimensiones dentro de la tolerancia permitida. No se justifica mantener la presin de sostenimiento durante todo el tiempo de solidificacin de la pieza pues esto hace aumentar el tiempo de ciclo y el gasto de energa. Tiempo de solidificacin o de enfriamiento (ts): Este tiempo transcurre entre el final de la aplicacin de la presin de sostenimiento y el comienzo de la apertura del molde. En este tiempo se debe asegurar que el material ha solidificado y que al extraer la pieza, no se distorsionar. Ts es el tiempo ms largo del ciclo, llegando a alcanzar entre el 50 y el 85% del tiempo total. Debe anotarse que este tiempo es terico y slo se utiliza para estimar el tiempo de enfriamiento requerido; por lo que el tiempo real deber establecerse inyectando la pieza y mirando su calidad.

Pgina 25 de 56

Molde

El molde es el espacio donde se genera la pieza, para producir un producto diferente simplemente se cambia el molde, al ser una pieza intercambiable que se atornilla en la unidad de cierre. Las partes del molde son: Cavidad: es el volumen en el cual la pieza ser moldeada. Canales o ductos: son conductos a travs de los cuales el polmero fundido fluye debido a la presin de inyeccin. El canal de alimentacin se llena a travs de la boquilla, los siguientes canales son los denominados bebederos y finalmente se encuentra la compuerta. Canales de enfriamiento: Son canales por los cuales circula refrigerante (el ms comn agua) para regular la temperatura del molde. Su diseo es complejo y especfico para cada pieza y molde, esto en vista de que la refrigeracin debe ser lo ms homognea posible en toda la cavidad y en la parte fija como en la parte mvil, esto con el fin de evitar los efectos de contraccin diferencial. Cabe destacar que al momento de realizar el diseo de un molde, el sistema de refrigeracin es lo ltimo que se debe disear. Barras expulsoras: al abrir el molde, estas barras expulsan la pieza moldeada fuera de la cavidad, pudiendo a veces contar con la ayuda de un robot para realizar esta operacin. Comnmente se utiliza el acero bonificado. Este acero es un material que se puede pulir fcilmente, es ideal como molde ya que es efectivo con cualquier tipo de plstico corrosivo.

Tipos de moldes

Sistemas de dos placas Sistemas de tres placas Todos ellos pueden contener carros manuales o hidrulicos.

Moldes de dos placas

Los moldes de dos placas o A y B son los ms sencillos y comunes de todos los tipos de moldes. Estos moldes utilizan un lado A estacionario y un lado B mvil. La granza fundida se inyecta por medio de una corredera en el lado A y a lo largo de un sistema de colada entra a la cavidad o cavidades del molde.

Moldes de tres placas

Los moldes de tres placas son una modificacin del sistema de dos placas en la cual se aade una placa central entre las placas mvil y estacionaria. La placa central asla la corredera y el sistema de colada, de las piezas.

Pgina 26 de 56

El sistema de colada se forma entre la placa estacionaria y la central, y las piezas moldeadas se forman entre la placa central y la mvil. Al abrirse el molde, las piezas permanecen en la placa mvil y se expulsan desde ah. Sin embargo, el sistema de colada y la corredera se separan de las piezas moldeadas y permanecen entre las placas central y estacionaria. Un sistema expulsor accionado por resortes que se encuentra en la placa central expulsa la colada. Existen varios aspectos de este sistema que lo hacen ms ventajoso que el sistema de dos placas. En primer lugar, el corte de los puntos de inyeccin se realiza durante el proceso de expulsin de la pieza, no como una operacin secundaria. En segundo lugar, existe mucha mayor libertad para seleccionar el nmero y ubicacin de los puntos de inyeccin por medio de la colocacin de los conos de inyeccin a travs de la placa central. Se pueden colocar puntos de inyeccin en varios sitios de las piezas ms grandes para facilitar el llenado.

Venteo

Los orificios de ventilacin en la cavidad del molde, permiten que el gas (aire) que se encuentra presente en la cavidad escape mientras la resina la llena. El error ms comn con la ventilacin es el aadir aditivos espumantes desde la tolva. Los espumantes generan gas, aire o agua que queda atrapado en clulas abiertas o cerradas del polmero. El venteo inadecuado puede hacer que el gas se comprima en la cavidad y se caliente entonces hasta el punto de causar marcas de quemaduras en la pieza y un depsito en la superficie del molde. Las velocidades de inyeccin relativamente rpidas necesarias en la mayora de las variedades de granza requieren que se utilice una cantidad considerable de venteo. La ubicacin de los orificios de ventilacin depende de la distribucin de la cavidad y puede predecirse con exactitud por medio de la simulacin del flujo. Tambin se pueden usar inyecciones cortas para descubrir las reas donde se requiere el venteo. Por lo general, los orificios de ventilacin se deben colocar opuestos a los puntos de inyeccin.

Ciclo de moldeo

En el ciclo de moldeo se distinguen 6 pasos principales (aunque algunos autores llegan a distinguir hasta 9 pasos): 1. Se cierra el molde vaco, mientras se tiene lista la cantidad de material fundido para inyectar dentro del barril. El molde se cierra en tres pasos: primero con alta velocidad y baja presin, luego se disminuye la velocidad y se mantiene la baja de baja presin hasta que las dos partes del molde hacen contacto, finalmente se aplica la presin necesaria para alcanzar la fuerza de cierre requerida. 2. El tornilla inyecta el material, actuando como pistn, sin girar, forzando el material a pasar a travs de la boquilla hacia las cavidades del molde con una determinada presin de inyeccin. 3. Al terminar de inyectar el material, se mantiene el tornillo adelante aplicando una presin de sostenimiento antes de que se solidifique, con el fin de contrarrestar la contraccin de la pieza durante

Pgina 27 de 56

el enfriamiento. La presin de sostenimiento, usualmente, es menor que la inyeccin y se mantiene hasta que la pieza comienza a solidificarse para lograr que la pieza tenga las dimensiones adecuadas, pues al enfriarse tiende a contraerse. 4. El tornillo gira haciendo circular los grnulos de plstico desde la tolva y plastificndolos. El material fundido es suministrado hacia la parte delantera del tornillo, donde se desarrolla una presin contra la boquilla cerrada, obligando al tornillo a retroceder hasta que se acumula el material requerido. 5. El material dentro del molde se contina enfriando en donde el calor es disipado por el fluido refrigerante. Una vez terminado el tiempo de enfriamiento, la parte mvil del molde se abre y la pieza es extrada. En cuanto al consumo de potencia en cada una de las etapas del ciclo, se observa que en el cierre del molde apenas se requiere la potencia necesaria para vencer la friccin generada al desplazar la placa mvil. La etapa de inyeccin necesita la potencia mxima durante un perodo muy corto. El desplazamiento de la unidad de inyeccin y la apertura del molde requieren muy poca potencia. 6. La unidad de cierre vuelve a cerrar el molde y el ciclo puede reiniciarse.

Temperatura de proceso

La temperatura de operacin de cada termoplstico no es estndar, y vara segn el proveedor (de acuerdo con el peso molecular, ramificacin del polmero, polidispersidad y aditivos). Es por tanto necesario solicitarle una Hoja de Especificaciones donde se encuentre tanto el ndice de fluidez como la temperatura de trabajo, que adems es un rango de temperaturas, y la temperatura de degradacin, con lo cual se obtiene un intervalo dentro del cual se puede trabajar el material eficientemente.

Colada fra y caliente

Existen dos tipos de colada. La colada fra es el remanente de polmero solidificado que queda en los canales, y que es necesario cortar de la pieza final. La colada caliente mantiene al polmero en estado fundido para continuar con la inyeccin. Con esta tcnica se ahorra una considerable cantidad de plstico, aunque presenta algunos inconvenientes: los pigmentos deben tener mayor resistencia a la temperatura, el polmero aumenta su historia trmica, el molde debe ser diseado especialmente para esto.

Coloracin de la pieza

La coloracin de las piezas a moldear es un paso crtico, puesto que la belleza de la pieza, la identificacin y las funciones pticas dependen de este proceso. Bsicamente existen tres formas de colorear una pieza en los procesos de inyeccin: 1. Utilizar plstico del color que se necesita (precoloreados). 2. Utilizar un plstico de color natural y mezclarlo con pigmento en polvo o colorante lquido. 3. Utilizar un plstico de color natural y mezclarlo con concentrado de color.

Pgina 28 de 56

La eleccin cmoda y limpia es el uso del concentrado de color, el cual se disea con caractersticas de ndice de fluidez y viscosidad acordes al polmero que se desea procesar. Con los concentrados de color se puede cambiar de un color a otro de manera rpida, sencilla y limpia. Los pigmentos en polvo presentan mayores problemas de coloracin que los concentrados de color y estos ms que los precoloreados; sin embargo, los precoloreados son los ms caros y presentan una historia trmica mayor. Los problemas de procesamiento ms comunes con relacin al color de una pieza son: lneas de color ms o menos intenso, puntos negros, rfagas, y piel de naranja. Los colores finales en la pieza pueden ser translcidos, slidos, pasteles, metlicos, perlados, fosforescentes, fluorescentes, etc. Algunos polmeros como el ABS son ms difciles de colorear que otros como el polietileno, por su alta temperatura de proceso y su color amarillento. Debe tomarse en cuenta tambin la teora del color, ya que los pigmentos son substractivos y la luz es aditiva; adems, si como color objetivo se tiene una pieza de metal, vidrio, lquido, papel o polmero diferente al polmero final, es posible que bajo diferente luz sea igual o distinto el color final del objetivo. Por ello debe decidirse cul ser la luz bajo la cual los colores deben ser observados.

Cristalizacin y deformacin de la pieza al enfriarse (contraccin)

Debe tenerse en cuenta que la razn de este fenmeno se debe al cambio de densidad del material, que sigue un propio comportamiento fisicoqumico, particular para cada polmero. De acuerdo con las relaciones de PVT anteriores, se infiere que la parte moldeada sufrir una contraccin Los polmeros semicristalinos modificarn ms su tamao dependiendo de la temperatura en la cual se les permita cristalizar. Las cadenas que forman ocupan menos espacio (mayor densidad) que las cadenas en estado amorfo. Por ello, el grado de cristalinidad afecta directamente a la densidad final de la pieza. La temperatura del molde y el enfriamiento deben ser los adecuados para obtener piezas de calidad.

Pgina 29 de 56

Seccin 6

Impacto Ambiental

EL PLSTICO Y LA SOCIEDAD Actualmente se utiliza una cantidad enorme de plsticos, con tendencia a sustituir a los materiales naturales tales como maderas, metales, etc. Debido ante todo a sus ventajas ms importantes que son: resistencia a la corrosin y agentes qumicos, aislamiento termino, acstico y elctrico, resistencia a los impactos, y adems, una buena presencia esttica. Usos: Construccin: Las tuberas, las puertas, las ventanas, las paredes y los techos a veces estn constituidos por plstico por diferentes razones. Alimentacin: Los alimentos suelen estar envueltos en plsticos para su mejor conservacin, a su vez cuando se envasan al vaco deben estar protegidos por un plstico especial. Sanidad: Los plsticos se utilizan para la fabricacin de marcapasos, vlvulas cardiacas, prtesis, pomadas y cremas. Hogar: Hoy en da en todos los hogares hay gran cantidad de productos plsticos, desde los electrodomsticos ms complejos (televisin, aspirador, etc.), hasta los utensilios ms sencillos (escobas, platos, botes, etc.) Estos usos a pesar de tener tantas ventajas, traen consigo ciertos inconvenientes debido a que el plstico tiene graves efectos contaminantes.

Impacto ambiental: generalizacin

En la actualidad existe una mayor concientizacin sobre los daos al ambiente que causan las distintas actividades que el hombre realiza. Las nuevas generaciones crecen con esta influencia gracias a los medios de comunicacin e instituciones, pudiendo as da a da, tomar verdadera consciencia de los graves problemas ecolgicos existentes en cada ecosistema, regin y ambiente. El cambio climtico, el agujero en la capa de ozono, el efecto invernadero, el smog, las acumulaciones de desechos, tanto urbanos como industriales, en zonas aledaas a las grandes civilizaciones; son todas consecuencias del consumismo descontrolado, el crecimiento demogrfico, la falta de cuidados mnimos al entorno al que pertenecemos. Dejando de lado las polticas consumistas, las mayores responsables de la contaminacin son las actividades industriales, los medios de transporte y el uso desmesurado de energa elctrica. Es necesario distinguir que las industrias qumicas, elctricas y petrolferas que son las que mayor contaminacin producen; son las que se capacitan y buscan por distintos medios disminuir este dao que producen.

Pgina 30 de 56

Poco a poco las empresas tanto del primer mundo como del tercer mundo estn recapacitando por distintas causas como por decisin propia, exigencia gubernamental y hasta en algunas oportunidades por exigencia de sus mismos clientes. A esto se le suman ciertas normas impuestas como la ISO 14000 con las cuales se pueden obtener resultados positivos como: Reducir multas y sanciones Realizar una evolucin sustentable de la empresa Reducir costos de tratamiento de desechos y traslado de los mismos, entre otros beneficios

ISO 14000 es un grupo de estndares de naturaleza voluntaria que describen los procedimientos de gerencia y administracin que hacen a una empresa ms efectiva y responsable con respecto al ambiente. Estos estndares se han basado en sistemas de gestin y como tales no establecen objetivos especficos de ejecucin. Los objetivos especficos deben establecerlos las gerencias ejecutivas de las empresas, considerando los impactos ambientales y las circunstancias propias. Mediante el uso de estos estndares, una empresa puede planear, implementar y controlar un sistema de gestin ambiental que mejore continuamente el desempeo de sus sistemas administrativos, particularmente en lo que se refiere al ambiente, pero tambin la administracin de la empresa en general. Muy importante es la posibilidad de que un tercero acreditado, certifique a travs de una auditora independiente el cumplimiento con la norma.

La norma es aplicable a cualquier organizacin que quiera: 1. 2. 3. Implementar, mantener y mejorar un sistema de gestin ambiental; Asegurarse de su conformidad con su poltica ambiental establecida; Demostrar tal conformidad a terceros;

4. Solicitar la certificacin/registro de su sistema de gestin ambiental por una organizacin externa; 5. Realizar una autodeterminacin y una auto declaracin de conformidad con esta norma

La norma se desarrolla a travs de los siguientes pasos: 1. 2. 3. Poltica ambiental. Planificacin. Implementacin.

Pgina 31 de 56

4. 5.

Control y acciones correctivas. Revisin por Direccin.

Impacto ambiental: Industrias Normalmente las polticas ambientales de cualquier empresa surgen de la idea de una mejora continua la cual busca, principalmente, beneficios propios y con estos la insercin de los productos en la sociedad y permitirle a la misma gozar de los diferentes usos sin acarrear con estos problemas al medio ambiente. Los plsticos son polmeros sintticos, obtenidos generalmente a partir de hidrocarburos derivados del petrleo. Un polmero es un compuesto que consiste en molculas de cadena larga, cada una de las cuales est hecha de unidades que se repiten y conectan entre s. En una sola molcula de polmero puede haber miles, incluso millones, de unidades. Tienen altos pesos moleculares, son ligeros, resistentes a la corrosin y al ataque microbiolgico, impermeables y de bajo costo, por lo que son tiles en aplicaciones diversas. Al adentrarnos en el impacto ambiental de las industrias de Inyeccin de Termoplsticos es necesario e imprescindible considerar en primer lugar a la materia prima. La mayora de los plsticos sintticos no pueden ser degradados por el entorno. A diferencia de la madera, el papel, las fibras naturales o incluso el metal y el vidrio, no se oxidan ni se descomponen con el tiempo. El mtodo ms prctico para solucionar este problema es el reciclaje, que se utiliza, por ejemplo, con las botellas de bebidas gaseosas fabricadas con tereftalato de polietileno. En nuestro caso, el reciclaje es un proceso bastante sencillo. A la empresa le significa un beneficio econmico muy importante, ya que como bien se sabe los materiales que ya no cumplen con su funcin original tienen un costo menor que si se comprara el material virgen. Otro beneficio que trae consigo el reciclaje, alejndonos de lo econmico, es que si los desechos plsticos fueran quemados se despedira cloro, pudiendo generar la formacin de corrosivos como el cido clorhdrico, as como sustancias txicas y cancergenas como las dioxinas y furanos. Afirmando entonces que la nica va til y mas sustentable por el momento es el reciclaje. Hemos descrito la rentabilidad que significa reciclar los materiales y reutilizarlos luego como materia prima. Para completar un eco balance y justificar las practicas de una industria que trabaja con plsticos se debe incluir tambin la energa consumida en la produccin, el transporte y eliminacin, emisiones, vertidos, etc. Las emisiones que se generan a la atmosfera no son justamente originadas por la produccin, si no que se trata de los gases y partculas emitidas por el transporte de materias primas y de materiales terminados. Este problema si bien es en parte ajeno a la empresa, lo que esta aporta para reducir el impacto de los gases combustibles generados por el transporte es aprovechar al mximo la capacidad de los camiones que trasladan la materiales as esto significase el empleo de camiones de mayor capacidad con gastos elevados de dinero.

Pgina 32 de 56

Respecto a efluentes lquidos especficamente se producen aguas servidas domiciliarias en los servicios higinicos y en el comedor. Es de gran importancia destacar que la planta cuenta con instalaciones particulares de aguas servidas, esto les permite reutilizar no slo los desechos slidos si no tambin los lquidos, es decir, cada mquina utilizada en los procesos de matricera e inyeccin cuenta con un sistema de calentamiento y enfriamiento por circuito cerrado, el cual no genera efluentes lquidos permitiendo la reutilizacin. Por otro lado tenemos los empaques. Estos permiten diseos adecuados al producto en cuanto a forma, tamao, materiales y duracin. Son higinicos, seguros y reducen riesgos de contaminacin. Son resistentes e inertes, por lo tanto protegen y conservan su contenido. Son livianos y permiten transportar iguales volmenes de produccin con menor peso de empaque y menor costo de transporte. De acuerdo con las caractersticas, naturaleza del material y uso, muchos son reutilizables (en el caso de los envases) y casi todos se pueden reciclar.

Reciclaje en la industria inyectora.

Los beneficios del reciclado son: La conservacin de recursos, La reduccin de contaminantes, Ahorros de energa, Creacin de puestos de trabajos, Menor necesidad de rellenos sanitarios e incineradores. En este proceso se recogen los restos de plsticos de los procesos de fabricacin de la industria. El procesamiento de materiales plsticos utilizados consiste en trocear el material para introducirlo posteriormente en una mquina extrusora-granceadora. El material obtenido se moldea mediante los mtodos tradicionales. Solamente puede aplicarse a los termoplsticos, que son aquellos que se funden por accin de la temperatura. Este tipo de reciclado presenta dos problemas fundamentalmente; el primero es que el plstico ya utilizado pierde parte de sus propiedades, lo que obliga a emplearlos en la fabricacin de otro tipo de productos con menos exigencias; el segundo, es la dificultad para separar los distintos tipos de plsticos. El proceso de reciclado se puede realizar varias veces, pero se debe de tener en cuenta que cada vez que se lleva a cabo, el material tiende a perder entre los 5 y 10% de sus propiedades mecnicas, que con el agregado de ciertos aditivos se pueden restituir. Para el reciclaje debe realizarse la molienda dentro de un molino de cuchillas giratorias, las cuales tienen como funcin triturar los restos de plsticos hasta convertirlas en hojuelas con dimensiones especficas, dichas cuchillas estn unidas a unos porta cuchillas; los porta cuchillas estn unidos a un eje rotatorio por medio de cuas colocado sobre un par de chumaceras. En un extremo del eje est acoplado un volante de inercia, el cual tiene como funcin almacenar energa para moderar las fluctuaciones de la velocidad a la que gira el eje cuando se est triturando y por el otro extremo del eje

Pgina 33 de 56

est unida una polea que es parte del sistema de transmisin de potencia. Para determinar la capacidad del molino se debe tomar en cuenta la cantidad de plstico que se quiere triturar, la velocidad con la que el material ser alimentado y cmo el material ser transportado despus de obtenido. Todos estos factores ayudan a determinar el tamao apropiado de la trituradora, el sistema de alimentacin, la cmara de molienda, la disposicin del rotor y las cuchillas, la velocidad de giro del rotor, la potencia del motor, la configuracin de la criba y el sistema de extraccin del material molido. Tambin es necesario conocer apropiadamente las caractersticas del material que se pretende moler, ya que en base a estas caractersticas se determinar el material de la cuchilla y sus respectivas dimensiones. La utilizacin de este equipo se ve bien justificada tanto en lo econmico como ambiental, ya que el consumo del plstico es muy elevado y es necesario realizar actividades de reciclaje y reutilizacin de estos materiales. Adems los productos resultantes de la molienda en el equipo pueden utilizarse para un siguiente proceso y as convertir el plstico en nuevos productos de uso comn. Este tipo de maquinaria no consume demasiada energa. La nica contaminacin considerable que acarrea su uso es la contaminacin sonora, debido al fuerte ruido que provoca el contacto de la cuchilla trituradora con los trozos de plstico de grandes tamaos. Para solucionar este inconveniente los operarios cuentan con orejeras que los protegen de los ruidos de todas las maquinarias de la fbrica en general. Respecto a la contaminacin sonora que recibe el medio en donde est situada la empresa es mnima gracias a que sus paredes cuentan con paneles aislantes.

Pgina 34 de 56

Seccin 7 Calidad de los termoplsticos y sus productos

En sentido amplio, la calidad es una caracterstica o propiedad formada por varias consideraciones tcnicas (por tanto, objetivas) y estticas (por tanto, subjetivas) bien definidas. La percepcin por parte del pblico en general es que un producto de alta calidad funciona de manera confiable y tal y como se espera a lo largo de un perodo de tiempo. La calidad del producto es uno de los aspectos de mayor importancia de la manufactura, porque influencia de manera directa la capacidad de mercadeo del producto antes de su venta y la satisfaccin del cliente despus. De manera tradicional, el aseguramiento de la calidad se ha obtenido al inspeccionar las piezas de su manufactura. Estas son inspeccionadas para asegurarse que se apegan a las especificaciones. Detalladas y normas, tales como dimensiones, acabado superficial, y propiedades mecnicas y fsicas. Sin embargo, la calidad no puede ser inspeccionada en una unidad individual del producto una vez que ste ha sido fabricado. La prctica de inspeccionar productos una vez fabricados, ha sido por tanto remplazada con rapidez por una visin ms amplia de que la calidad debe estar incorporada en un producto desde la etapa de diseo, a travs de todas las etapas subsecuentes de manufactura y ensamble. Dado que los productos se fabrican utilizando varios procesos de manufactura, pudiendo tener cada uno de ellos una variacin significativa en su desempeo, incluso dentro de un perodo corto de tiempo, el control de los procesos es un factor crtico en la calidad de los productos, por lo que, el objetivo es controlar los procesos y no los productos. La produccin de productos defectuosos puede resultar muy costosa para el fabricante, creando dificultades en las operaciones de ensamble, necesitando reparaciones en el campo, y dando como resultados la no satisfaccin del cliente. Contrario a la opinin general del pblico, los productos de baja calidad no necesariamente cuestan menos en su manufactura que los productos de alta calidad. Aunque se puede describir de varias maneras, la integridad del producto es un trmino que se puede utilizar para definir el grado en el cual un producto es adecuado para su propsito pretendido, llena una necesidad real del mercado, funciona de una manera confiable dentro de su vida esperada y puede ser mantenido con una facilidad relativa. La integridad del producto tambin ha sido definida como la experiencia total del producto en relacin con el cliente, o como la totalidad de las cualidades necesarias para concebir, producir, y poner en el mercado con xito al producto. La administracin total de calidad y el aseguramiento de la calidad son ahora la responsabilidad de todos los que estn involucrados en el diseo y manufactura de un producto. Nuestra concientizacin de la importancia tecnolgica y econmica de la calidad incorporada en el producto ha sido aumentada aun ms por pioneros en el control de la calidad incorporada en el producto ha sido aumentada aun ms por pioneros en el control de la calidad, principalmente Deming, Taguchi, y Juran.

Pgina 35 de 56

Ellos hicieron notar la importancia del compromiso por parte de la administracin a la calidad del producto, el orgullo de un trabajo bien hecho en todos los niveles de la produccin, y el uso de tcnicas poderosas como el control estadstico de los procesos y los diagramas de control para la vigilancia en lnea de la produccin de piezas y para identificar con rapidez fuentes y problemas de calidad. La meta principal es impedir que ocurran defectos, en vez de detectarlos, y rechazar productos defectuosos una vez fabricados. Desarrollos de importancia en el aseguramiento de la calidad incluyen la implementacin del diseo experimental, una tcnica en el cual los factores involucrados en un proceso de manufactura, as como sus interacciones, se estudian de una manera simultnea, por ejemplo, mediante el uso de esta herramienta se pueden identificar de inmediato variables que afectan la precisin dimensional o el acabado superficial en una operacin de maquinado, y este conocimiento puede hacer posible que se tomen acciones preventivas apropiadas. La tendencia principal hacia la manufactura y competitividad global ha creado una necesidad para la aceptacin internacional en el uso y en el consenso en la relacin con el establecimiento de mtodos de control de calidad. Esta necesidad ha resultado en la serie ISO 9000 de la International OrganizationforStandardization of Quality, Management and QualityAssuranceStandars, as como en el QS 9000. Un registro de una empresa para ese estndar, que es una certificacin de procesos de calidad y no una certificacin de productos, significa que la empresa cumple con las prcticas consistentes, segn se especifica en su propio sistema de calidad. ISO 9000 y QS 9000 han influenciado de manera permanente la forma en que las empresas llevan a cabo los negocios en el comercio mundial, y se han convertido en la norma mundial de calidad.

Pgina 36 de 56

Anexo: HEFU (Agua Clara)

Gestin de operaciones y logstica

En un sentido amplio podemos definir una empresa como una unidad orgnica (organizacin) que estructura (rene) una serie de elementos materiales (capital, instalaciones, equipos), una serie de elementos humanos (accionistas, directivos, empleados) y una serie de elementos jurdicos (estatutos, normas, procedimientos) para cumplir con el logro de: Objetivos econmicos, tendientes a obtener beneficios de lo producido a partir de una mayor eficiencia y productividad. Objetivos tcnicos, diseando y fabricando determinados artculos o proveyendo determinados servicios de una determinada calidad, para competir dentro de un mercado de determinadas caractersticas. Objetivos humanos, mediante una retribucin, promoviendo, capacitando y motivando satisfacciones al personal.

Funcin principal de la empresa: Crear y mantener un cliente Para lograrlo es necesario: - Conocer a sus clientes - Entender sus necesidades - Disear y desarrollar productos que las satisfagan - Producirlos - Hacerlos llegar al mercado en tiempo y forma y a un precio competitivo Evolucin de la Gestin Empresaria 1era Etapa Tradicional COMPRAS CONTROL (materia prima) PRODUCCION VENTAS DISTRIBUCION 2da Etapa Integracin Interna GESTION DE MATERIALES GESTION DE PRODUCCION DISTRIBUCION DE PRODUCTOS

Pgina 37 de 56

3era Etapa Integracin Externa PROVEEDORES CADENA INTERNA DE SUMINISTROS CLIENTES Entidades independientes Proveedores y Clientes independientes de la empresa Relaciones formales Informacin y costos de operacin se comparten muy poco Compras, control de la produccin y distribucin trabajan en forma independiente Optimizacin por rea de responsabilidades Cada unidad controla sus propios inventarios Sistemas y procedimientos de control incompatible con proveedores y clientes.

Integracin Interna Flujo ininterrumpido de informacin y control de materiales - de distribucin a compras - integrando marketing, administracin y finanzas y operaciones Mayor inters en eficiencia y enlaces electrnicos con clientes y proveedores Enfoque tctico ms que estratgico Integracin de la cadena de abastecimiento Abarca a proveedores y clientes De centrada en el producto a centrada en el cliente Identificacin de prioridades competitivas para cada segmento Trabajo conjunto compartiendo beneficios de mejorar el flujo de materiales y servicios Mejor comprensin de proveedores -organizacin -capacidades - fortalezas y debilidades Participacin temprana en el diseo

Pgina 38 de 56

Funcin operacional en las organizaciones La funcin o sistema operacional es aquella parte de la organizacin que existe fundamentalmente para generar y fabricar los productos/servicios de la organizacin. En algunas organizaciones el producto es un bien fsico (autos, galletitas, jabones, etc.) en otras se trata de servicio (seguros, atencin mdica, etc.). Por lo tanto al hablar de operaciones englobamos la produccin de bienes y servicios, pero todas tienen elementos bsicos que comparten: Procesos de conversin, Insumos, Producto resultantes, Retroalimentacin. Produccin Con un enfoque tradicional es el proceso de transformacin capaz de convertir insumos en bienes y servicios. Los insumos a considerar son: Energa, Materia Prima y materiales, Mano de Obra, Capital, Informacin. Con un enfoque actual podemos definirla como: produccin es el proceso para lograr el objetivo empresarial de crear valor para el cliente, el miso valor diseado para la funcin de desarrollo y comercializado por la funcin de desarrollo y comercializado por la funcin de marketing, y de la manera ms productiva posible. Productividad Es la cantidad de producto o servicio que obtenemos por cada unidad de recurso que utilizamos. Utilizacin Es la relacin entre la capacidad utilizada y la disponible. Vale tanto para la gente como para los equipos. La Performance Es la rapidez y exactitud con la que se realiza el trabajo. PRODUCTIVIDAD REAL = PROD TEORICA x %UTILIZACION x %PERFORMANCE

Papel estratgico en las operaciones Tradicionalmente las misiones se centraban en la produccin de bajo costo. Despus surgi el movimiento de la calidad. Actualmente el desafo consiste en tener misiones mltiples como ser calidad, rentabilidad y satisfaccin del cliente. Despus de evaluar el potencial dentro de un sector de la industria hay que implantar una estrategia general para toda la organizacin, y las prioridades en base a los siguientes criterios de decisin:

Pgina 39 de 56

Capacidad Tiene como fin proporcionar a la empresa suficiente capacidad de produccin (ni poca ni demasiada). Incluye: Planeacin de la capacidad (a corto, mediano y largo plazo), Pronsticos, Planeacin de las instalaciones, Planeacin agregada, Programacin de la actividades. Inventarios Es un activo muy importante que debe administrarse de acuerdo con las operaciones. Incluye: Fecha y volumen de los pedidos, Compra y Almacenamiento de MP Y PT (materia prima y productos terminados). Fuerza de trabajo Esta rea de decisin se ocupa del manejo de la fuerza de trabajo en las operaciones. Incluye: Administracin de RR.HH, Diseo y Estudio (medicin del trabajo), Productividad, Incentivos. Calidad La funcin de operaciones hoy es responsable de la calidad de los bienes y servicios productivos. Incluye: Planeacin de la calidad, Control y Aseguramiento de la calidad.

Pgina 40 de 56

Entrevista Matricera e Inyeccin de termoplsticos

Entrevistado: Sebastin lvarez; Jefe General de control de calidad.

El proceso de inyeccin de termoplsticos, es un proceso fsico y reversible? S, es un proceso fsico; todas las fabricaciones que realizamos pueden ser reutilizadas nuevamente; luego de pasarlos por una serie de tratamientos no invasivos. Qu tipo de maquinaria se utiliza? Nosotros nos manejamos con maquinaria extranjera y hace poco adquirimos algunos picaderos argentinos; las maquinas no varan demasiado en funcionamiento sino en tamao y capacidad de produccin. La mquina de mayor porte que tenemos son las que realizan las partes para lavarropas y heladeras; poseen un peso de 450 y 580 toneladas respectivamente. Qu capacitacin es necesaria para manejar las maquinas? Los operarios reciben una capacitacin, al ingresar a la empresa, sobre el manejo de la maquinaria y los cuidados a tener antes de realizar las tareas. Existe un sector de empleados capacitados especialmente en el mantenimiento y programacin de las maquinas, los cuales son los nicos autorizados a programarlas y manejarlas. Tienen proveedores de las matrices o son fabricantes? Nosotros realizamos la mayora de las matrices, pero s, tenemos clientes que nos envan las matrices que necesitamos para un producto especfico. Por ejemplo uno de nuestros clientes es la empresa GAFFA, ellos nos otorgan las matrices para ciertos productos. Cules son los criterios de seguridad e higiene que implementan? Son completamente respetados tanto por operarios como el resto del personal de la planta? Existe algn tipo de sancin por no respetarlos? Utilizamos las normas de seguridad IRAM 15 e ISO 9000. En las instalaciones se encuentran pegadas todas las precauciones necesarias para un buen manejo en las instalaciones. En la actualidad muchas empresas han comprendido que tienen la obligacin tica y el derecho de generar y fomentar medidas que protejan el medio ambiente. Qu medidas tomaron respecto a este tema? Se informa e instruye a sus empleados sobre estas medidas? Los procesos que realizamos no generan efluentes ni desechos txicos; todos los desechos generados son reutilizados; son pasadas por los picadores en los cuales se separan por color para mantener la calidad del producto. En ciertos procesos utilizamos agua, que tambin es recuperada para volver a utilizar.

Pgina 41 de 56

Que alcance tiene la empresa a nivel comercial? Tenemos una variedad de clientes bastante amplia. Nos manejamos en un mbito nacional mayormente; ya que somos nosotros quienes distribuimos la mercadera. As mismo, tenemos clientes por ejemplo Easy, Gaffa- que se encargan de exportar nuestros productos por su cuenta, hacia otros pases de Amrica del Sur. Quines son los proveedores de la materia prima? Tenemos diversos proveedores de materia prima, pero adems reciclamos nuestros propios desechos de los cortes en las inyecciones, reutilizando la materia. Por otro lado algunos pedidos nos llegan con la materia prima, por ejemplo los pedidos de Gaffa nos llegan con el material necesario para realizar el producto. En algunos casos cuando los pedidos no satisfacen al cliente, los recibimos, son procesados por los picaderos, obtenindose as los grnulos de plstico necesarios para poder realizar nuevamente el producto. Se genera algn tipo de desperdicio? Difcilmente, ya que la materia que se produce como desperdicio, se procesa en los picaderos, y vuelve a ser utilizada en conjunto de la materia prima. Usted conoce la historia del inicio de la empresa? Esta empresa inicio con dos socios; el seor Bustos y otro socio. Ellos eran empleados de una empresa que realizaba la misma tarea que hoy realizamos nosotros. Cuando esa empresa dio a la quiebra; el dueo de la empresa le obsequio al seor Bustos y su socio una maquina inyectora. Con ese maquina comenzaron y poco a poco la empresa fue creciendo hasta llegar a ser lo que es hoy. El otro socio decidi venderle su parte al seor Flix; pasando a ser el nico propietario Trabajan ingenieros en la fbrica, en la actualidad? El seor Bustos es ingeniero industrial; en la actualidad es el nico ingeniero. Si bien l es el dueo; no esta ajeno a las actividades que realizamos. Personalmente controla todos los informes y el funcionamiento de toda la planta.

Pgina 42 de 56

Organizacin de la empresa HEFU

HEFU

Gerencia

Control calidad

Produccin

Oficina tcnica

Matrices

Instalaciones

Fabricacin

Stock

Puesta a punto

Diseo

Materia prima

Pgina 43 de 56

Visita a las instalaciones de la empresa HEFU

Maquinaria de inyeccin

Pgina 44 de 56

Pgina 45 de 56

Picaderos

Pgina 46 de 56

Pgina 47 de 56

Secadora

Pgina 48 de 56

Torno para realizar matrices

Pgina 49 de 56