Professional Documents

Culture Documents

Técnicas de Carburação em Fornos Rotativos A Óleo de Xisto e Gás Natural para A Produção de Ferros Fundidos

Uploaded by

marcotulio123Original Description:

Original Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Técnicas de Carburação em Fornos Rotativos A Óleo de Xisto e Gás Natural para A Produção de Ferros Fundidos

Uploaded by

marcotulio123Copyright:

Available Formats

Tcnicas de carburao em fornos rotativos a leo de xisto e gs natural para a produo de ferros fundidos

Carbonizing techniques in oil and gas-fired rotary furnaces for cast irons production

M.F. HupaloI; F.G. MartinsII; D.S. RamosII; G. WarmlingII

I

Universidade Estadual de Ponta Grossa, Departamento de Engenharia de Materiais, Av. Gal. Carlos Cavalcante, 4748, Bloco L, CEP.: 84030-000, Ponta Grossa, PR. email: mfhupalo@uepg.br II Instituto Superior Tupy - Sociedade Educacional de Santa Catarina: Rua Albano Schmidt, 3333, Boa Vista, CEP.: 89206-001, Joinville, SC. e-mail: chico@sociesc.org.br; daniele@sociesc.org.br; guido@sociesc.org.br

RESUMO A indstria metalrgica tem buscado empregar processos de fuso mais eficientes. Os fornos rotativos a gs natural e leo de xisto surgem como uma alternativa interessante para a produo de ligas ferrosas. Durante a fuso no forno rotativo acontece uma maior queima de elementos qumicos, exigindo a utilizao de tcnicas de carburao adequadas. No presente trabalho foram avaliadas diferentes formas de adio de carburantes durante a fuso de ferros fundidos cinzentos e nodulares, utilizando fornos rotativos a leo de xisto e gs natural. Dois tipos de carburantes, com diferentes granulometrias, foram adicionados em diferentes estgios do processo de fuso. Os resultados mostram que o rendimento de carburao fortemente afetado pelo estado da carga metlica. O melhor rendimento foi obtido pelo carburante de coque de petrleo calcinado com granulometria de 1-3 mm, por meio da adio carga no estado pastoso. Palavras - chave: fornos rotativos, ferros fundidos, carburao.

ABSTRACT Metallurgic industry has sought for more efficient casting processes. Fuel oil and gas-fired rotary furnaces rise as an interesting alternative for cast irons production. It must be emphasized that during the fusion process in rotary furnaces, a higher burning of alloying elements occur, demanding the use of a suitable carbonizing technique in order to attend the chemical composition specifications. The present work aimed in the application and study of different carbonizing techniques during the production of gray and ductile cast irons using fuel oil and gas-fired rotary furnaces. Two carburant types with different particle sizes were added in different

stages of fusion process. Results show that carbonizing efficiency is strongly affected by the state of the metallic charge. The best results were obtained by the calcined petroleum coke with a particle size of 1-3 mm, added to the pasty metal loading. Keywords: rotary furnaces, cast irons, carbonizing.

1 INTRODUO

O Brasil j obteve destaque mundial por apresentar uma matriz energtica global muito limpa, com altssimo teor de uso de fontes renovveis [1]. Entretanto, a indstria metalrgica brasileira ainda oferece oportunidades para despoluir os seus processos, principalmente pela utilizao do gs natural em fornos de processos metalrgicos. Para tal, h necessidade do desenvolvimento de tecnologias, equipamentos, produtos e processos relacionados ao uso de gs natural no pas, destacando-se: I) desenvolvimento de tecnologias e processos para auxiliar a agregao de valor a derivados; II) novos processos de converso para lquidos; III) transporte, distribuio e armazenamento; IV) metrologia do gs natural; V) identificao de gargalos tecnolgicos para o desenvolvimento do estado da arte; VI) tendncias das tecnologias para energia; VII) mercado nacional de gs natural e VIII) aumento de eficincia na aplicao em equipamentos de uso final. O forno rotativo com queimador oxicombustvel foi desenvolvido na Itlia com o intuito de substituir o forno cubil de gerao mais antiga, na produo de ferro fundido cinzento, em funo de sua grande poluio ambiental [2]. No Brasil, no h registros disponveis relatando a introduo deste equipamento na indstria de fundio. A Sociedade Educacional de Santa Catarina - SOCIESC, nos idos de 1960, possua um equipamento similar ao forno rotativo atualmente empregado nas fundies, usando como combustvel o leo diesel e ar. O forno era dotado de um sistema para aquecimento do ar usado na combusto. Na grande maioria das empresas que utilizam este tipo de forno, foi possvel constatar que a introduo deste ocorreu por influncia de engenheiros ou tcnicos vindos da Europa. Empresrios da rea de fundio relatam que a partir de 1985, no Brasil, percebeuse uma maior divulgao deste equipamento por parte de empresas produtoras de gases comburentes, tendo em vista o consumo de oxignio. Salienta-se que estas empresas no dominam a tecnologia de fabricao de ferros fundidos, muito menos o emprego de oxignio na combusto para aquecimento de fornos. Por outro lado, a literatura nacional carente de informaes relativas ao desempenho do equipamento, efeito de variveis de processamento na microestrutura, propriedades mecnicas dos materiais obtidos, nveis de emisso de poluentes, entre outros [3]. A utilizao dos fornos rotativos vem aumentando muito nos ltimos 10 anos, devido s caractersticas automticas de operao, ao baixo custo de manuteno e flexibilidade de produo; alm da possibilidade de aplicao de diferentes tipos de combustveis, tais como o gs natural (GN) e o leo de xisto. O forno rotativo especialmente apropriado a fundies pequenas ou de mdio porte, cuja produo caracteriza-se pela presena de peas variadas e no-seriadas. De uma maneira geral, a qualidade das peas produzidas a partir deste tipo de forno considerada

boa. Vale destacar a possibilidade de obteno de baixos teores de enxofre, o que constitui uma vantagem para a produo de ferros fundidos nodulares [4]. A carburao de ferros fundidos uma reao que depende basicamente do tempo, da temperatura e das concentraes relativas de carbono nas fases reagentes; enquanto sua eficincia est relacionada ao contato (molhabilidade) entre o produto carburante, que possui baixa densidade, e o metal, de alta densidade. A carburao consiste em adicionar carbono ao ferro. Quando o carbono entra em soluo, admite-se que haja formao de uma camada limite na interface slido-lquido, que considerada estacionria e constituda por uma soluo saturada de carbono lquido. Desta forma, as etapas, por meio das quais se processa a reao de dissoluo de carbono, seriam: I) reao de dissoluo do carbono na interface slido-lquido; II) difuso do carbono atravs da camada limite; e III) difuso do carbono para o interior do banho. Considerando que o transporte de soluto para o interior do banho , neste caso, mais rpido que a reao na interface e/ou que a difuso na camada limite, uma destas duas etapas poderia ser mais lenta, e, portanto, controladora do processo [3, 4]. Podem existir diferenas sensveis no rendimento da carburao, se o produto carburante for adicionado na carga fria, sobre o banho lquido ou pastoso, em separado ou juntamente com outros componentes da carga. Adies em cargas frias so consideradas mais vantajosas, devido ao fato de se ter um maior tempo para que as reaes ocorram. Porm, nas adies em banhos lquidos os rendimentos so mais baixos e dependem de algumas variveis, tais como densidade e granulometria do carburante e temperatura do banho [2, 3]. Diante do exposto, o presente trabalho tem por objetivo principal avaliar diferentes formas de adio de carburantes, e os respectivos rendimentos de carburao, durante a fuso de ferros fundidos cinzentos (FC) e nodulares (FE), utilizando dados obtidos em dois fornos rotativos, um operando com leo de xisto e outro com gs natural. Os experimentos foram realizados com o objetivo de estudar e aprimorar as tcnicas de carburao, para possibilitar uma maior utilizao do forno rotativo a gs natural, em substituio aos fornos a leo. Vale ressaltar que os dois tipos de fornos possuem importantes diferenas do ponto de vista operacional, relacionadas ao tipo de combustvel empregado e ao modelo de queimador.

2 MATERIAIS E MTODOS

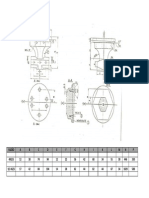

2.1 Fornos Rotativos Os testes de carburao foram realizados em dois tipos de fornos rotativos. O forno aquecido a leo de xisto pertence a uma empresa de fundio de Joinville-SC, possui capacidade para 1600 kg e utilizado principalmente para a produo de peas em ferro fundido nodular. O forno rotativo a gs natural, instalado na SOCIESC, com capacidade para 1500 kg, possui um sistema de exausto de gases e opera em escala experimental. Os dois fornos utilizados possuem geometrias e dimenses muito semelhantes. O volume de trabalho consiste de uma seo cilndrica com aproximadamente 1136

mm de dimetro e 2604 mm de comprimento. O corpo cilndrico do forno possui duas pistas de rolamento (vide Figura 1a) que permitem realizar o movimento de rotao, proporcionando melhor homogeneizao da carga e recuperao do calor do refratrio superior exposto chama. Os fornos rotativos caracterizam-se por apresentar baixa conveco e elevada irradiao do refratrio, maximizando a transferncia de calor entre a parede do forno e a carga que est sendo fundida, encurtando o tempo necessrio para o processo de pr-aquecimento. O movimento de rotao do forno feito com auxlio de um motor eltrico acoplado a um redutor de velocidade (vide Figura 1b). O vazamento do metal feito por dois orifcios (tapholes) diametralmente opostos, localizados a meia altura e no centro do comprimento da seo cilndrica. Quando a carga est sendo processada, estes orifcios so fechados com massa refratria, retirada momentos antes do vazamento, feito pelo basculamento do forno.

2.2 Fuses Experimentais Durante as fuses experimentais o forno rotativo a leo de xisto consumiu 0,09 m3/t de leo, 280 m3/h de oxignio e a mesma vazo de ar comprimido para fundir 1600 kg de carga. O forno rotativo a gs natural, mostrado na Figura 1, consumiu em mdia 152 m3/t de leo e 304 m3/h de oxignio para fundir 1500 kg de carga. As misturas de combustveis empregadas nos maaricos, durante as fuses, foi desenvolvida dentro da empresa parceira e na SOCIESC com base em resultados prticos, visando, principalmente, a reduo no tempo de fuso, com conseqncias diretas sobre a queima de elementos qumicos da carga metlica, rendimento nos produtos adicionados e queima de componentes da carga metlica. As composies qumicas dos materiais da carga dos fornos so mostradas nas Tabelas 1 e 2.

As fuses experimentais sempre foram iniciadas com a produo de ferro fundido cinzento, com o forno frio, visto que este metal necessita de menores temperaturas. As fuses de ferro fundido nodular foram realizadas aps as fuses de ferro fundido cinzento e, portanto, com o forno j aquecido, em virtude do ferro fundido nodular necessitar de maiores temperaturas para apresentar boa fundibilidade. As temperaturas de vazamento do metal do forno para a panela de transferncia foram da ordem de 1450C para o ferro fundido cinzento e de 1560C para o ferro fundido nodular. As cargas do forno, para a realizao das fuses de ferros fundidos cinzentos e nodulares, foram constitudas de ferro gusa para ferro fundido cinzento (Gusa FC), ferro gusa para nodular (Gusa FE), retorno de ferro fundido cinzento (retorno FC), retorno de ferro fundido nodular (retorno FE) e sucata de ferro fundido nodular (sucata FE). Os valores aproximados de queima de elementos qumicos da carga durante a fuso, considerados no clculo de carga para efeito de correo de composio qumica na produo dos ferros fundidos cinzentos e nodulares, so apresentados na Tabela 3. Estes valores foram obtidos durante a realizao de fuses prospectivas utilizando os mesmos fornos rotativos descritos no presente estudo. As composies qumicas para os materiais estudados so apresentadas na Tabela 4. Os valores foram definidos tendo em vista as classes de materiais a serem produzidos para a aplicao nas peas fundidas. Em ferro fundido cinzento objetivou-se produzir a classe FC 200, enquanto que em ferro fundido nodular buscou-se a classe FE 60003.

2.3 Tcnicas de Carburao e Clculo de Rendimento Nos testes de carburao foram empregados dois tipos de carburantes muito utilizados nas fundies, sendo eles: i) coque de petrleo calcinado com duas faixas de granulometria, de 1-3 mm e de 3-6 mm; e ii) grafita granulada com granulometria de 1-1,7 mm. A composio qumica destes carburantes apresentada na Tabela 5. O carburante composto por coque de petrleo calcinado o mais empregado nas fundies, tendo em vista seu menor custo em relao grafita granulada; no entanto, este apresenta em sua composio maior presena de nitrognio que pode contribuir, em certas condies, para o surgimento de defeitos de fundio do tipo "pinholes" (porosidades devidas a gases) nas peas fundidas. As seguintes tcnicas de adio de carburantes foram empregadas durante as fuses experimentais: a) sobre o metal lquido, aps a retirada da escria; b) junto com a carga slida aquecida; e c) com o metal no estado pastoso.

A porcentagem de carburante adicionada foi de aproximadamente 1,0% para ferro o fundido cinzento e de 1,6% para o ferro fundido nodular. A tcnica de carburao normalmente adotada pelas empresas que utilizam fornos rotativos consiste na adio do carburante sobre o banho de metal lquido, aps a retirada de escria. A primeira tcnica de adio dos carburantes, sobre o metal lquido, foi realizada imediatamente aps a remoo da escria, com o queimador do forno desligado. O carburante foi mantido sobre o metal por aproximadamente 5 minutos, com o queimador do forno desligado, mantendo-se o forno girando, com o objetivo de homogeneizar a carga e permitir uma melhor incorporao de carbono mesma. No segundo mtodo de carburao estudado, os carburantes foram adicionados carga slida, to logo a mesma estivesse rubra. Neste caso o forno foi desligado, realizando-se a adio do carburante com o forno em rotao. Terminada a adio do carburante a chama do forno foi ligada imediatamente, evitando-se queda acentuada da temperatura. A terceira forma de adio do carburante consistiu na introduo deste no forno to logo a carga atingisse o estado pastoso. A homogeneizao da carga para incorporao do carburante tambm foi realizada com o queimador desligado. Os rendimentos de carburao foram calculados com auxlio do seguinte procedimento: a) estimou-se a quantidade de carbono inicial da carga metlica do forno, por meio de clculos estequiomtricos, a partir das composies qumicas dos componentes das cargas metlicas, que foram apresentadas nas Tabelas 1 e 2. Com base nestes dados e na quantidade relativa dos componentes da carga, o teor de carbono inicial aproximado foi calculado para cada uma das fuses realizadas; b) foram determinados os teores de carbono dos carburantes utilizados. Estes valores foram apresentados na Tabela 5. A partir destas composies pde-se estimar a quantidade de carbono incorporada carga metlica durante a etapa de adio dos carburantes; e c) os resultados das anlises qumicas das amostras fundidas forneceram os teores de carbono finais das ligas elaboradas. O rendimento da tcnica de carburao

utilizada foi estimado com base na diferena entre o teor de carbono inicial da carga e o teor de carbono final das ligas fundidas. 2.4 Tratamentos de Inoculao e Nodularizao e Vazamento A inoculao do ferro fundido cinzento foi realizada pela adio de 0,3% (em peso) de inoculante Fe-Si (75%), na passagem do metal do forno para a panela de transferncia. A inoculao do ferro fundido nodular foi realizada na passagem do metal da panela de nodularizao para a panela de vazamento, empregando-se 0,6% (em peso) de inoculante Fe-Si (75%). O tratamento de nodularizao foi realizado pelo mtodo "sandwich", em panela com capacidade para 280 kg de metal, empregando-se 2,0% (em peso) de liga Fe-Si-Mg. O vazamento do metal lquido para os moldes foi realizado com o auxlio de panelas com capacidade para 35 kg de metal lquido. Imagens do procedimento de vazamento, nos fornos a leo de xisto e a gs natural so apresentadas, nas Figuras 2(a) e 2(b), respectivamente. Amostras para anlises qumicas foram obtidas a partir de blocos Y de 25 mm de espessura. Os moldes dos blocos Y foram confeccionados em areia, pelo processo de cura a frio.

3 RESULTADOS

3.1 Adio de Coque de Petrleo Calcinado (1-3 mm) em Diferentes Estgios da Carga Na Tabela 6 so apresentados os valores de rendimento do carburante de coque de petrleo calcinado, com granulometria de 1 a 3 mm, adicionado sobre o metal lquido durante a produo de ferros cinzentos e nodulares em fornos rotativos a leo e gs natural. Uma primeira anlise dos dados da Tabela 6 permitiria supor que o rendimento do carburante de coque de petrleo maior no ferro fundido cinzento que no ferro fundido nodular. Entretanto, este resultado pode estar associado composio da carga utilizada para a fuso do ferro cinzento, que emprega menor porcentagem de ferro gusa. Outro fator relevante a composio qumica final desejada para o

primeiro, que apresenta menor teor de carbono e, portanto, exige menores taxas de incorporao de carbono ao banho. Bernard et al. [2] citam que quanto mais fina a carga mais rpida a fuso e, conseqentemente, menor a perda de elementos qumicos por oxidao. Por outro lado, como o teor de carbono desejado em ferro fundido nodular sempre maior que do ferro fundido cinzento (vide Tabela 4), h uma maior dificuldade de dissoluo do carburante no metal lquido, visto que a composio da carga j possui teor de carbono mais elevado, por meio do emprego de elevada porcentagem de ferro gusa na carga inicial do forno. Outro fator que merece destaque o fato do acionamento do queimador do forno a gs natural promover forte corrente de gases quentes, que arrasta praticamente todo o carburante no dissolvido que ainda se encontra por cima do metal lquido, projetando o mesmo para fora do forno. Zhou et al. [5] relatam que um queimador a oxicombustvel tpico, em regime de operao durante a fuso, produz fluxos de gases com velocidades entre 40 e 60 m/s. Outros autores [2, 4, 6] afirmam que a turbulncia e o arraste mecnico produzido por estes campos de velocidades so os principais inconvenientes operacionais da utilizao de fornos rotativos. Os rendimentos do carburante coque de petrleo calcinado, com granulometria de 1 a 3 mm, quando adicionado carga slida aquecida, durante a produo de ferros cinzentos e nodulares, em fornos rotativos a leo de xisto e gs natural, so apresentados na Tabela 7. Observa-se que o rendimento de carburao por adio carga slida maior que o obtido pela adio ao metal lquido (Tabela 6), em especial na fuso de ferros fundidos nodulares, para os quais a tcnica de carburao mais crtica, em funo dos maiores teores de carbono envolvidos, tanto na composio de carga como na composio qumica da liga. O rendimento do carburante de coque de petrleo calcinado tambm foi determinado por meio da adio do mesmo carga no estado pastoso. Os resultados obtidos para esta forma de adio so apresentados na Tabela 8. Constata-se que esta tcnica de adio proporcionou os melhores resultados de rendimento, chegando a 55,7% para as ligas de ferro cinzento produzidas em forno a leo de xisto. Os experimentos realizados permitiram comparar os rendimentos das diferentes tcnicas de carburao utilizadas. Com auxlio da Tabela 9 pode-se realizar uma anlise comparativa dos rendimentos do carburante de coque de petrleo calcinado quando adicionado ao metal lquido, carga slida e carga no estado pastoso. A adio do carburante carga no estado pastoso apresentou o maior rendimento, tanto para a fuso de ferro fundido cinzento quanto para ferro fundido nodular. O rendimento superior da adio de carburante no estado pastoso est provavelmente associado reteno deste pela carga, propiciando maior tempo de contato com o metal, minimizando, desta forma, sua projeo para fora do forno durante o processo de fuso. Apesar da diferena nos valores de rendimento entre as ligas de cinzento e nodular, ambas apresentaram a mesma tendncia, ou seja, o aumento do rendimento de carburao da carga slida, para a carga pastosa. 3.2 Adio de Coque de Petrleo Calcinado, com Diferentes Granulometrias, Carga Pastosa Os resultados apresentados no item anterior suscitaram a realizao de experimentos complementares com carburante de coque de petrleo calcinado, com diferentes granulometrias. A tcnica de carburao escolhida foi a de adio carga metlica no estado pastoso. Os rendimentos de carburao com coque de

petrleo calcinado, com granulometrias de 1-3 mm e 3-6 mm, durante a fuso de ferros fundidos cinzentos e nodulares, so apresentados na Tabela 10. Os resultados da Tabela 10 mostram que o carburante de coque de petrleo calcinado com granulometria de 3 a 6 mm de dimetro possui menor rendimento, tanto para a fuso de ferros fundidos cinzentos quanto de ferros fundidos nodulares. Estes resultados podem estar associados menor rea superficial de contato entre o carburante e a carga metlica, para o coque de petrleo de granulao mais grosseira, com conseqente queda de rendimento do processo de incorporao de carbono ao banho. 3.3 Adio de Coque de Petrleo Calcinado e Grafita Granulada Carga Pastosa A etapa seguinte do trabalho consistiu na avaliao dos rendimentos de dois diferentes tipos de carburantes, o coque de petrleo calcinado com granulometria de 1-3 mm e a grafita granulada, com tamanho de partcula entre 1-1,7 mm. Ambos os carburantes foram adicionados carga pastosa. Os resultados obtidos so apresentados na Tabela 11. Os resultados mostram que o carburante de grafita granulada apresentou menor rendimento que o de coque de petrleo calcinado. Este ltimo mostrou-se mais adequado incorporao de carbono ao banho, apesar de possuir maiores tamanhos de partcula em relao grafita granulada. Vale mencionar que o maior rendimento do carburante de grafita granulada no ferro fundido cinzento pode estar associado composio da carga metlica. Na produo de ferros fundidos nodulares utiliza-se maior porcentagem de ferro gusa, o que propicia maior teor de carbono na carga inicial, dificultando a incorporao de carbono ao banho lquido durante a etapa de carburao.

4 CONCLUSES

As principais concluses do presente trabalho so as seguintes: 1) O rendimento do carburante de coque de petrleo calcinado com granulometria de 1-3 mm, quando adicionado no forno sobre o metal lquido, baixo, tanto em ferro fundido cinzento quanto em ferro fundido nodular. Atribuiu-se este resultado dificuldade de agitao do banho e ao pequeno tempo de permanncia do carburante sobre o metal lquido. O alto arraste mecnico gerado pelas caractersticas do queimador a oxi-combustvel responsvel pela projeo de parte do carburante para fora do forno, antes de sua incorporao ao banho lquido. 2) A adio do coque de petrleo calcinado carga slida, ao invs da carga lquida, propiciou aumentos de rendimento mdios da ordem de 10% para os ferros fundidos cinzentos, e de 16% para os ferros fundidos nodulares. Este resultado pode estar associado a um maior tempo de permanncia do carburante em contato com o metal. O melhor rendimento do carburante de coque de petrleo calcinado com granulometria de 1 a 3 mm foi obtido quando este foi adicionado carga no estado pastoso. Neste caso, grande parte da massa de carburante adicionada envolvida pelo metal, evitando a expulso do carburante do forno por arraste mecnico causado pelo posterior acionamento do queimador. 3) O aumento de granulometria do carburante de coque de petrleo calcinado de 13 para 3-6 mm, com adio carga pastosa, resultou em sensvel queda no rendimento de carburao. A adio de carburante de grafita granulada (1-1,7 mm)

apresentou rendimento inferior ao do carburante de coque de petrleo calcinado com granulometria de 1-3 mm. 4) O maior rendimento de carburao do coque de petrleo calcinado, com granulometria de 1-3 mm, adicionado carga pastosa, pode contribuir para uma efetiva reduo de consumo de carburante durante as operaes de fuso, com conseqentemente reduo do custo de produo das peas fundidas.

5 AGRADECIMENTOS

Os autores agradecem FINEP/MCT - Financiadora de Estudos e Projetos, Petrobrs - Petrleo Brasileiro S.A. e SCGS - Companhia de Gs de Santa Catarina, pelo apoio financeiro dado no mbito do projeto "Aplicao de gs natural para a fuso de ligas ferrosas (FORNOROTAT)". Agradecimentos tambm so devidos Fundio Minatti Ltda., por possibilitar a realizao dos testes com forno rotativo a leo de xisto.

6 BIBLIOGRAFIA

[1] Balano Energtico Nacional 2009, EPE, MME, disponvel em: https://ben.epe.gov.br/downloads/Relatorio_Final_BEN_2009.pdf, Acessado em 2009. [ Links ] [2] BERNARD, J. C., FOULARD, J, DARLE, T, QUEVAL, B., "Melting and holding of iron in the rotary furnace with oxy-fuel burner", Fonderie Fondeur d'Aujourd'Hui, n. 94, pp. 23-34, 1990. [ Links ] [3] WARMLING, G. "Avaliao da carburao em forno rotativo", Trabalho de concluso de curso. UEPG/SOCIESC, Joinville, SC, Brasil, 2004. [ Links ] [4] TOSI, G.; PEDACI, A. "Produo de ferros fundidos em fornos tipo tambor rotativo", Revista Fundio e Servio, pp. 56-65, 1995. [ Links ] [5] ZHOU, B., YANG, Y., REUTER, M.A., BOIN, U.M.J., "Modelling of aluminium scrap melting in a rotary furnace", Minerals Engineering, v. 19, pp. 145-163, 2006. [ Links ] [6] ZHANG, Y., BARR, P.V., MEADOWCROFT, T.R., "Continuous scrap melting in a short rotary furnace", Minerals Engineering, v. 21, pp. 178-189, 2008. [ Links ]

Data de envio: 23/02/09 Data de aceite: 14/04/10

Autor Responsvel: M.F. Hupalo

You might also like

- IBP0468 05 GN Ceramica Vermelha UFSCDocument6 pagesIBP0468 05 GN Ceramica Vermelha UFSCMarcelo CaetanoNo ratings yet

- Produção de carvão vegetal em fornos verticaisDocument8 pagesProdução de carvão vegetal em fornos verticaismsbarcio4433No ratings yet

- Estudo Do Comportamento Térmico de Um Forno TúnelDocument10 pagesEstudo Do Comportamento Térmico de Um Forno Túneladilton25No ratings yet

- Vantagens dos briquetes de cavacos na fundiçãoDocument21 pagesVantagens dos briquetes de cavacos na fundiçãoLeonardoNo ratings yet

- Adaptacao Do Forno Convencional para Queimar TijolosDocument4 pagesAdaptacao Do Forno Convencional para Queimar TijolosLeticia CordeiroNo ratings yet

- Influência Da Queima Rapida Com Utilização de Fornos Monocanais Nas Propriedades Da Ceramica VermelhaDocument4 pagesInfluência Da Queima Rapida Com Utilização de Fornos Monocanais Nas Propriedades Da Ceramica VermelhaRomulo MatheusNo ratings yet

- 271 - Afrânio Franco Machado - O Projeto de Instalações de Moagem de Carvão PDFDocument15 pages271 - Afrânio Franco Machado - O Projeto de Instalações de Moagem de Carvão PDFTiago CamposNo ratings yet

- Seleção de Refratários para Fornos de Cozimento de AnodoDocument7 pagesSeleção de Refratários para Fornos de Cozimento de AnodoAugusto CarvalhoNo ratings yet

- Energia a partir da gaseificação de biomassaDocument11 pagesEnergia a partir da gaseificação de biomassaDaniel Dias de LimaNo ratings yet

- Processo Temoquímico de CombustãoDocument6 pagesProcesso Temoquímico de Combustãomauricio511No ratings yet

- Universidade Federal Do Pará Campus Universitário de Ananindeua Faculdade Engenharia de MateriaisDocument11 pagesUniversidade Federal Do Pará Campus Universitário de Ananindeua Faculdade Engenharia de MateriaisAna Paula SouzaNo ratings yet

- Forno cadinho para fundiçãoDocument18 pagesForno cadinho para fundiçãoFrancisco MatamboNo ratings yet

- Gases Combustíveis SiderúrgicosDocument3 pagesGases Combustíveis SiderúrgicosRivaldo Nóbrega JúniorNo ratings yet

- Apostila - To de Gases de Alto-FornoDocument8 pagesApostila - To de Gases de Alto-FornojacguimaraesNo ratings yet

- Apostila QueimadoresDocument64 pagesApostila QueimadoresIsa Fernanda100% (1)

- Fornos Fundição UNIFACSDocument20 pagesFornos Fundição UNIFACSSivlezNo ratings yet

- Aula 2 - Forno CubilôDocument152 pagesAula 2 - Forno Cubilôleridys molinaNo ratings yet

- 12-D SantosDocument15 pages12-D SantoshelderfsnNo ratings yet

- Utilização do GLP no processo de oxi-corteDocument11 pagesUtilização do GLP no processo de oxi-corteMatheus BañosNo ratings yet

- S.A Ferro FundidoDocument18 pagesS.A Ferro Fundidolorraynne carvalhoNo ratings yet

- ALTO FornoDocument41 pagesALTO FornoPastorzequinha IeqNo ratings yet

- Gaseificação da madeira como fonte energética renovávelDocument11 pagesGaseificação da madeira como fonte energética renovávelLeonardoNo ratings yet

- Processo Dios WordDocument6 pagesProcesso Dios WordJoao GabrielNo ratings yet

- Queima rápida x tradicional em cerâmicasDocument1 pageQueima rápida x tradicional em cerâmicasGabriel FerreiraNo ratings yet

- Curso de Combustao de Combustiveis Gasos (1)Document53 pagesCurso de Combustao de Combustiveis Gasos (1)Luis Claudio CoutoNo ratings yet

- UntitledDocument12 pagesUntitledANDRE LUIS BRITO BAPTISTANo ratings yet

- Considerações Sobre Os Equipamentos de FusãoDocument14 pagesConsiderações Sobre Os Equipamentos de FusãoMatheus LopesNo ratings yet

- Produção de ferro gusa em alto-fornoDocument37 pagesProdução de ferro gusa em alto-fornoHélio De Verónica SoriarNo ratings yet

- Armazenamento de coque na fundiçãoDocument3 pagesArmazenamento de coque na fundiçãolorraynne carvalhoNo ratings yet

- Microestrutura de aços HP modificados com ítrioDocument6 pagesMicroestrutura de aços HP modificados com ítrioorivaldoNo ratings yet

- Simulador PCI UFRGSDocument7 pagesSimulador PCI UFRGSApagado InativoNo ratings yet

- História e evolução dos fornos de cimentoDocument21 pagesHistória e evolução dos fornos de cimentoRENATO_TNo ratings yet

- CV e CoqueDocument9 pagesCV e CoqueAmadeu ResendeNo ratings yet

- Alto FornoDocument41 pagesAlto FornotapeixotoNo ratings yet

- Oxidação A Vapor 2Document7 pagesOxidação A Vapor 2antonio2020meNo ratings yet

- CoqueamentoDocument15 pagesCoqueamentojpoferreira95No ratings yet

- PelotamentoDocument50 pagesPelotamentoanapaulabaraujoNo ratings yet

- Alto Forno - Carvao VegetalDocument16 pagesAlto Forno - Carvao VegetalÍcaro Cazé NunesNo ratings yet

- TCC - Bruno BicalhoDocument33 pagesTCC - Bruno BicalhoBruno BicalhoNo ratings yet

- Trabalho Processos Especiais de FabricaçãoDocument16 pagesTrabalho Processos Especiais de FabricaçãoDIovanicrestaniNo ratings yet

- Modelagem Matemática de Forno Rotativo de Cal de Fábrica de CeluloseDocument3 pagesModelagem Matemática de Forno Rotativo de Cal de Fábrica de CeluloseVinícius GonçalvesNo ratings yet

- 845-Texto Do Artigo-4341-1-10-20210524Document9 pages845-Texto Do Artigo-4341-1-10-20210524Caroline NevesNo ratings yet

- Caldeiras: Combustíveis e TiposDocument56 pagesCaldeiras: Combustíveis e TiposGuilherme Augusto de Oliveira100% (2)

- Aplicação Da Pci Na Produção Do Ferro-GusaDocument5 pagesAplicação Da Pci Na Produção Do Ferro-GusafabioNo ratings yet

- Análise Térmica em Fornos de Produção de Carvão VegetalDocument10 pagesAnálise Térmica em Fornos de Produção de Carvão VegetaljosbarbosaNo ratings yet

- Oxicorte: Processo e EquipamentosDocument15 pagesOxicorte: Processo e EquipamentosRafael AmorimNo ratings yet

- Produção de tijolos por auto-queimaDocument8 pagesProdução de tijolos por auto-queimaVanessa PaliaresNo ratings yet

- Trabalho Oxicorte - Elem TextualDocument13 pagesTrabalho Oxicorte - Elem TextualdanigordilhoNo ratings yet

- Gás NaturalDocument24 pagesGás NaturalRicardo MoraisNo ratings yet

- Impacto Das Propriedades Das Pelotas de Minério de Ferro No Processo de Produção de Gusa No Alto-FornoDocument8 pagesImpacto Das Propriedades Das Pelotas de Minério de Ferro No Processo de Produção de Gusa No Alto-FornoALMERINDO SOARES SILVA JUNIORNo ratings yet

- 1 - Carvão e Coque Na SiderurgiaDocument11 pages1 - Carvão e Coque Na Siderurgiafpereira_macaeNo ratings yet

- Steam Cracking e Fornos de PiróliseDocument4 pagesSteam Cracking e Fornos de PiróliseNobody GonnaknowNo ratings yet

- 175-Texto do artigo-928-1-10-20230504 (1)Document16 pages175-Texto do artigo-928-1-10-20230504 (1)alanunimesNo ratings yet

- Petroquímica - Gás de SínteseDocument86 pagesPetroquímica - Gás de Síntesegabrielanogueira2304No ratings yet

- Fluxograma da Metalurgia Primária no Alto FornoDocument51 pagesFluxograma da Metalurgia Primária no Alto FornoMariana CecílioNo ratings yet

- Fornalha PDFDocument21 pagesFornalha PDFHector GuizzardNo ratings yet

- Carvão de Hulha - PPXDocument31 pagesCarvão de Hulha - PPXClaudio Alves SouzaNo ratings yet

- Gaseificação de Resíduos: Processo e Tipos de GaseificadoresDocument16 pagesGaseificação de Resíduos: Processo e Tipos de GaseificadoresBruna Steil Boneberg100% (1)

- Efeito da Adição de Coque Verde de Petróleo na Microestrutura e Características Metalúrgicas do CoqueFrom EverandEfeito da Adição de Coque Verde de Petróleo na Microestrutura e Características Metalúrgicas do CoqueNo ratings yet

- Os Elementos de Euclides PDFDocument224 pagesOs Elementos de Euclides PDFJonathan RebouçasNo ratings yet

- 3ferros Fundidos CompletoDocument98 pages3ferros Fundidos CompletoedgarestevessNo ratings yet

- Regeneração de areia de fundição via processo FentonDocument85 pagesRegeneração de areia de fundição via processo Fentonmarcotulio123No ratings yet

- Química na Siderurgia: Processos e ProdutosDocument39 pagesQuímica na Siderurgia: Processos e ProdutosErico BessaNo ratings yet

- Efeitos dos elementos de liga nos açosDocument32 pagesEfeitos dos elementos de liga nos açosmarcotulio123No ratings yet

- Tubos de Ferro Fundido para Sistemas de Esgoto 01Document18 pagesTubos de Ferro Fundido para Sistemas de Esgoto 01Jean Carlo Pigosso CoelhoNo ratings yet

- Regeneração térmica de areia ligada quimicamenteDocument135 pagesRegeneração térmica de areia ligada quimicamentemarcotulio123100% (1)

- Os Elementos de Euclides PDFDocument224 pagesOs Elementos de Euclides PDFJonathan RebouçasNo ratings yet

- Regeneração térmica de areia ligada quimicamenteDocument135 pagesRegeneração térmica de areia ligada quimicamentemarcotulio123100% (1)

- Ajustando o ganho corretamente na mesa de somDocument93 pagesAjustando o ganho corretamente na mesa de somDon Aj100% (3)

- Avaliacao Da Tendencia Ao Coquilhamento 5108f615cfa88Document34 pagesAvaliacao Da Tendencia Ao Coquilhamento 5108f615cfa88I'm a moron.No ratings yet

- Apostila DraftSightDocument122 pagesApostila DraftSightSuelio Matias100% (2)

- FERRAMENTA 2 Diagrama de IshikawaDocument9 pagesFERRAMENTA 2 Diagrama de IshikawamabizeliNo ratings yet

- Apostila Fator Potencia 2007Document33 pagesApostila Fator Potencia 2007marcotulio123No ratings yet

- Bacia para DisamaticDocument1 pageBacia para Disamaticmarcotulio123No ratings yet

- Química na Siderurgia: Processos e ProdutosDocument39 pagesQuímica na Siderurgia: Processos e ProdutosErico BessaNo ratings yet

- Forno Rotativo MorganDocument2 pagesForno Rotativo Morganmarcotulio123No ratings yet

- Ajustando o ganho corretamente na mesa de somDocument93 pagesAjustando o ganho corretamente na mesa de somDon Aj100% (3)

- Apostila ENSAIOS MECÂNICOSDocument42 pagesApostila ENSAIOS MECÂNICOSmarcotulio123No ratings yet

- Refratários para fornos de açoDocument17 pagesRefratários para fornos de açomarcotulio12350% (2)

- Virtual Wi Fi Router Download BaixakiDocument8 pagesVirtual Wi Fi Router Download BaixakiPauloNo ratings yet

- Triângulos - ClassificaçãoDocument21 pagesTriângulos - ClassificaçãoDanNo ratings yet

- NBR14040 10Document9 pagesNBR14040 10EduardoCPinheiroNo ratings yet

- Receção de HotelDocument117 pagesReceção de HotelBrielSilcaNo ratings yet

- Introdução À Metodologiade Investigação Científica: Jerónimo LangaDocument32 pagesIntrodução À Metodologiade Investigação Científica: Jerónimo Langaosvaldo panguanaNo ratings yet

- Automatização residencial: projeto de instalação elétricaDocument14 pagesAutomatização residencial: projeto de instalação elétricaLucas MatosNo ratings yet

- Abordagem metodológica para problemas complexos em planos diretores hospitalaresDocument40 pagesAbordagem metodológica para problemas complexos em planos diretores hospitalaresJeffrey HaithNo ratings yet

- Itens HAMP Exportado 22-01-2019 10-46-53 872Document5 pagesItens HAMP Exportado 22-01-2019 10-46-53 872Senhor FanáticoNo ratings yet

- Plano de Educação Ambiental para Trabalhadores - Rev01Document7 pagesPlano de Educação Ambiental para Trabalhadores - Rev01smsengemon jequieNo ratings yet

- Bpo - 2291-2291-1-PBDocument18 pagesBpo - 2291-2291-1-PBalesorianoNo ratings yet

- Habilidades e ProfissõesDocument10 pagesHabilidades e Profissõeslucaspt1000No ratings yet

- 2815-lms FileDocument5 pages2815-lms FileShayrula AliceNo ratings yet

- Análise de Risco para Supressão VegetalDocument12 pagesAnálise de Risco para Supressão VegetalAdilson Sousa LimaNo ratings yet

- Fispq BL153Document9 pagesFispq BL153ariosiNo ratings yet

- Estatuto do servidor DiademaDocument46 pagesEstatuto do servidor Diademajmaj jmajNo ratings yet

- Manual do Aluno Village Park DogDocument4 pagesManual do Aluno Village Park DogSadm SorocabaNo ratings yet

- Lista Magias D&D 5E MAGODocument33 pagesLista Magias D&D 5E MAGOPedro Faria XavierNo ratings yet

- l086dz FullDocument3 pagesl086dz FullluiztigrefreitasNo ratings yet

- Lista de verificação para inclusão de arma por compra na indústria nacionalDocument1 pageLista de verificação para inclusão de arma por compra na indústria nacionalNet WalkerNo ratings yet

- Livro Natureza RenascimentoDocument2 pagesLivro Natureza RenascimentoCarolina SenraNo ratings yet

- A concepção durkheimiana da regulação moral da economiaDocument20 pagesA concepção durkheimiana da regulação moral da economiaMatheus CostaNo ratings yet

- A Vida de Uma Princesa Árabe Revela a Opressão das MulheresDocument144 pagesA Vida de Uma Princesa Árabe Revela a Opressão das MulheresMarcos Bezerra da CostaNo ratings yet

- Inquerito - PFDocument10 pagesInquerito - PFliscappiNo ratings yet

- Conceitualização Cognitiva: Pensamentos, Crenças e EstratégiasDocument5 pagesConceitualização Cognitiva: Pensamentos, Crenças e EstratégiasMauricio Marane0% (1)

- Modulo 2 FTFDocument16 pagesModulo 2 FTFAmanda SáNo ratings yet

- 2º Encontro Ciências 15-03-2022Document14 pages2º Encontro Ciências 15-03-2022Edson AraujoNo ratings yet

- Growth suplementos pagamentoDocument1 pageGrowth suplementos pagamentoEu sou o pai do YOUTUBENo ratings yet

- 878250-1 Lista de ExerciciosDocument2 pages878250-1 Lista de ExerciciosURANIONo ratings yet

- Micro ME850Document55 pagesMicro ME850api-3765629100% (1)

- Apostila 02 - Educação Física-EJA-2º Bimestre - 2ºquadrimestre - FASE IXDocument2 pagesApostila 02 - Educação Física-EJA-2º Bimestre - 2ºquadrimestre - FASE IXBruna AuadNo ratings yet