Professional Documents

Culture Documents

Autoconer X5 DV Es

Uploaded by

Cristan Cho0 ratings0% found this document useful (0 votes)

114 views0 pagesCopyright

© Attribution Non-Commercial (BY-NC)

Available Formats

PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Attribution Non-Commercial (BY-NC)

Available Formats

Download as PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

114 views0 pagesAutoconer X5 DV Es

Uploaded by

Cristan ChoCopyright:

Attribution Non-Commercial (BY-NC)

Available Formats

Download as PDF, TXT or read online from Scribd

You are on page 1of 0

Autoconer X5

Ready, steady, ow!

winding

Tipo D / V SP

Proceso de bobinado ms dinmico

Para ir siempre a la cabeza

Ahorrar recursos

actuar con economa e inteligencia

> Reduccin en hasta un 5% del consumo

energtico gracias a un sistema de transporte

de husadas ms eficaz

> Ciclos controlados con sensores y accio-

namientos de un solo motor; Ecopack FX

(opcional) y sistemas de sensores del hilo

superior para minimizar los desperdicios y

el consumo de energa, y para optimizar los

tiempos de los ciclos

> Ciclos de proceso con necesidad reducida

de personal y tiempo

> Concepto de refrigeracin con optimizacin

de la energa en un nuevo diseo

> Flujo de material rpido y claramente

estructurado

> Seleccin del grado de automatizacin

segn los requisitos (tipo D o tipo V)

> Cambiador X-Change para un manejo ms

inteligente de los tubos y procesos rpidos

> Cambio automtico de partida sin

intervenciones manuales gracias al

cambiador X-Change

Automatizar los procesos

si es automtica, su produccin ser ms rentable

Aumentar la productividad

el tiempo es oro

> Aseguramiento de la calidad del hilo gracias

al transporte de las husadas sin contacto

> SPID Aseguramiento de la calidad en lnea

en cada huso con la automatizacin de la

combinacin de mquinas (opcional)

> PreciFX abre las puertas a nuevas

calidades de bobinado (opcional)

> Mxima calidad de empalme en

cada aplicacin

> Calidad reproducible en todo momento

Ser ms exigentes

con una primersima calidad que marca las pautas

Ser exibles

cada da supone nuevos retos

> Configuracin flexible del flujo de material

> Cambio de partida notablemente ms

rpido con diversas opciones

> Puede elegir: Tambor o PreciFX (opcional)

> Cambiador X-Change, el multitalento

> Diseo moderno, bus CAN y concepto

de la electrnica: el mejor equipo para

enfrentarse al futuro

> Mximo rendimiento por ciclo del

flujo de material

> Cambiador X-Change: nuevo y ms rpido

> PreciFX consigue ventajas de proceso

y productividad (opcional)

> Ajustes centralizados para una

configuracin rpida

> Mejor dinmica con ciclos de empalme

ms cortos gracias a los accionamientos

de un solo motor

1

2

3

4

5

Usted marca el ritmo

El nuevo ujo de material es rpido, est claramente

estructurado y puede congurarse con exibilidad

La estacin de mecanizacin central: un nuevo

y ecaz concepto logstico

El nuevo concepto del ujo de material se caracteriza por

unos recorridos cortos y una logstica controlada segn

demanda. La nueva estacin central de mecanizacin est

ubicada al comienzo de la mquina. Todas las husadas,

husadas residuales y husadas mutiladas se preparan para

el proceso de bobinado. El extremo del hilo queda bien

jado como vuelta superior en la punta del tubo hasta que

comience el proceso de bobinado.

Tras el proceso de bobinado tiene lugar el procesamiento

nal en la estacin de mecanizacin. El controlador de tubos

tiene el mando: Se extraen y evacuan los tubos vacos;

opcionalmente, los tubos con restos de hilo se envan al

sistema de limpieza de tubos (opcional) y los tubos con restos

que se pueden bobinar se devuelven al ujo de material.

Conguracin exible

Usted puede congurar con gran exibilidad la preparacin

de las husadas del Autoconer X5 D/V. De este modo se

adaptan perfectamente en su fbrica la capacidad y la

funcionalidad al material de alimentacin, as como la

cantidad de paso de material. El resultado es notable:

produccin al ritmo ms elevado siempre.

PREPARACIN DE HUSADAS Y DE RESTOS

Preparacin 1

Preparacin 2 (opcional)

Limpieza de tubos

(opcional)

Controlador de tubos

MECANIZADO DE TUBOS

PREPARACIN MANUAL

PUESTOS DE BOBINADO

Desprendimiento del hilo Bsqueda del hilo

Colocacin de

la vuelta superior

El nuevo sistema de transporte ahorra hasta

un 5% de energa

El sistema de cintas empleado hasta ahora ha sido sustituido

en la zona de la estacin de mecanizacin y en los puestos

de bobinado por un sistema de empuje accionado por fuerza

que ahorra energa. Se consume energa nicamente segn

demanda, lo que consigue un ahorro del 5% en comparacin

con el consumo de la generacin anterior de Autoconer.

El sistema de cintas, diseado igualmente para que ahorre

energa, se emplea nicamente donde sea necesario cubrir

recorridos ms largos: en la alimentacin de las husadas a

los puestos de bobinado y en la evacuacin de los tubos

vacos fuera de la mquina.

Mando inteligente del ujo de material

El ujo de material est controlado segn demanda, es

decir, la alimentacin de material se producir cuando un

puesto de bobinado d la seal correspondiente. Queda

garantizada tambin la mxima seguridad de alimentacin

de los puestos de bobinado en los casos de tiempos

breves de devanado de husadas ya que, en cada puesto

de bobinado, hay disponibles tres husadas de reserva. El

caddy que se encuentra en la posicin de bobinado se

sita debajo del puesto de bobinado por el efecto de una

fuerza magntica. Asimismo, se utilizan vas de desviacin

magnticas y sensores para el control orientado al proceso

en el ujo de material.

Ventajas

+ Flujo de material claramente estructurado con

mnima complejidad, mantenimiento reducido y

escasa necesidad de piezas de repuesto

+ Sistema de caddys estable y cuidadoso con el hilo

+ Estacin central de mecanizacin y preparacin

de husadas y tubos

+ Conguracin exible para el mximo rendimiento

por ciclo de la preparacin central de husadas

+ Cosumo energtico hasta un 5% menor gracias

al nuevo sistema de transporte

+ Nuevo sistema de transporte accionado por

fuerza que permite un transporte ms able y

libre de averas

PUESTOS DE BOBINADO

Autoconer X5

Seleccione el grado de automatizacin adecuado

Entrega de las husadas en recipientes al transportador

plano-circular del Autoconer X5

Aislamiento de las husadas entregadas y colocacin

en punta sobre los caddys por medio del transportador

plano-circular

Preparacin central y automtica de las husadas,

y alimentacin de stas a los puestos de bobinado

Retorno de los tubos vacos, extraccin de los caddys y

colocacin de los tubos vacos de nuevo en los recipientes

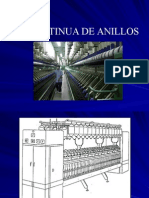

Combinacin directa de la continua de anillos con el

Autoconer tipo V: el mximo nivel de automatizacin

que garantiza la calidad sin necesidad de personal

No se requiere adicionalmente manejo, transporte o

cambio de partidas entre el proceso de hilatura y de

bobinado

El punto de interseccin entre la continua de anillos y

la bobinadora es el intercambiador CTS que coloca las

husadas en los caddys propios de la bobinadora y, al

mismo tiempo, devuelve los tubos vacos a los soportes

de pegtray de la continua de anillos.

Alto rendimiento por ciclo, operacin de intercambio

cuidadosa con el hilo y gran exibilidad en cuanto a

formatos de husada

En el CTS tiene lugar, para el sistema opcional de

identicacin de los puestos de hilatura (SPID), la

codicacin de los caddys como base para la asignacin

de los datos de bobinado a cada uno de los puestos de

hilatura.

El nuevo sistema de caddys del Autoconer X5 transporta

las husadas con toda abilidad y una mayor seguridad an.

Los caddys del Autoconer X5 se reconocen fcilmente:

pie grande y estable, lminas de sujecin para una jacin

segura y un transporte cuidadoso con el hilo, as como

una montura de metal resistente al desgaste para posi-

cionar con exactitud las husadas para el proceso de

bobinado.

En el caso de las instalaciones combinadas, gracias a la

separacin de los sistemas de hilatura y de bobinado, el

ujo de material en el Autoconer es independiente del ujo

de material en la mquina hiladora, del ecartamiento de

sus husos y del formato del soporte de pegtray.

Para el control de calidad en lnea con el sistema opcional

SPID, puede integrarse un chip programable en el pie del

caddy.

Autoconer X5 tipo D Mquina individual

Autoconer X5 tipo V Instalacin combinada

Sistema de transporte por caddys

Oerlikon Schlafhorst

Zweigniederlassung der

Oerlikon Textile GmbH & Co. KG

Carlstr. 60

52531 bach-Palenberg

Germany

Phone: +49 2161 28 0

Fax: +49 2161 28 2645

Internet: www.schlafhorst.oerlikontextile.com

E-Mail: info.schlafhorst@oerlikon.com

O

S

C

/

W

I

N

/

0

4

-

1

0

/

A

C

X

5

D

V

/

1

S

P

You might also like

- Manual PR 600ii EsDocument237 pagesManual PR 600ii EsVictor Del ToroNo ratings yet

- Guía 85Document8 pagesGuía 85Daniela AltamiranoNo ratings yet

- La Carda NuevoDocument16 pagesLa Carda NuevoJimena Hinostroz AparicioNo ratings yet

- Dev An AdoraDocument48 pagesDev An AdoraJudithMarilyn100% (1)

- CONERADocument5 pagesCONERAChristian Merino NavarroNo ratings yet

- Encon AdoraDocument16 pagesEncon AdoraMarlon Peña RomeroNo ratings yet

- Analisis de TelaDocument12 pagesAnalisis de TelaFredy Castillo ValverdeNo ratings yet

- Topicos Varios en BobinadoDocument109 pagesTopicos Varios en BobinadoFlorLuzFuerteVillano100% (1)

- ContinuaDocument48 pagesContinuajofre2324No ratings yet

- TejidosDocument22 pagesTejidosRafael Sosa CanoNo ratings yet

- Conera SCHWEITERDocument10 pagesConera SCHWEITERJose Suarez Peña100% (1)

- Expo X-STATICDocument35 pagesExpo X-STATICOscar JuárezNo ratings yet

- Laboratorio #11 Densidad LinealDocument9 pagesLaboratorio #11 Densidad LinealFredy Yenh100% (2)

- AcabadosDocument24 pagesAcabadosalfredo684No ratings yet

- Proceso de teñido de hilo y fabricación de tejidoDocument11 pagesProceso de teñido de hilo y fabricación de tejidoCamila Mendez Soria GalvarroNo ratings yet

- TelaresDocument16 pagesTelaresJazz AlexiithaNo ratings yet

- Informe UrdidoDocument14 pagesInforme UrdidoAnny Abigail EnriquezNo ratings yet

- Dobby Formador de CaladaDocument19 pagesDobby Formador de CaladaAlex Peralta Quispe100% (1)

- Clase TorsionDocument26 pagesClase TorsionJason CqNo ratings yet

- Exposicion Regulador de UrdimbreDocument48 pagesExposicion Regulador de UrdimbreMiguelAngelLagosSanchez0% (1)

- Sistema SeccionalDocument8 pagesSistema SeccionalgsaNo ratings yet

- Teoria CardaDocument9 pagesTeoria CardaEdwin OsorioNo ratings yet

- Tema 04 Estirado y DobladoDocument13 pagesTema 04 Estirado y DobladoArturo Machaca PNo ratings yet

- Manual de TejeduriaDocument12 pagesManual de TejeduriaProto Proto0% (1)

- Hilatura Opend EndDocument3 pagesHilatura Opend EndGreyse BarrozNo ratings yet

- RetorcedoraDocument7 pagesRetorcedorafranz_esc20No ratings yet

- Esquema Del Proceso de Tejido PlanoDocument4 pagesEsquema Del Proceso de Tejido PlanokheithcomNo ratings yet

- Algodon CardadoDocument23 pagesAlgodon CardadoFRANK BNo ratings yet

- Tema 02 Tejido Plano - El Urdido 2021 01Document18 pagesTema 02 Tejido Plano - El Urdido 2021 01Luis Enrique CamayoNo ratings yet

- Hilatura PlayfilIDocument3 pagesHilatura PlayfilIJuan Coasaca PortalNo ratings yet

- 3 4 Cardado 110109163048 Phpapp01Document20 pages3 4 Cardado 110109163048 Phpapp01Kathia Cordova PachecoNo ratings yet

- Agujas y platinas para tejido de puntoDocument39 pagesAgujas y platinas para tejido de puntoJanet Criollo100% (2)

- Definiciones bobinadoDocument13 pagesDefiniciones bobinadoJnthn AyalaNo ratings yet

- Hilatura por envolvimiento proceso Parafil Suessen máquinas PL 1000 PL 2000Document4 pagesHilatura por envolvimiento proceso Parafil Suessen máquinas PL 1000 PL 2000Frans Erquinio CangalayaNo ratings yet

- Sistemas de Iluminacion Practica 2Document3 pagesSistemas de Iluminacion Practica 2Fatima LaraNo ratings yet

- Calculo de Producción y TiempoDocument8 pagesCalculo de Producción y TiempoCarlos MejíaNo ratings yet

- Maquinaria de Hilatura Peinada Marca RIETERDocument42 pagesMaquinaria de Hilatura Peinada Marca RIETERxD100% (1)

- W.Ulcuango-PTP-Evaluacion 4Document14 pagesW.Ulcuango-PTP-Evaluacion 4widman ulcuango100% (1)

- Historia de La TinturaDocument4 pagesHistoria de La Tinturawilma gutierrezNo ratings yet

- La Maquinaria de Tejido de Pun ToDocument11 pagesLa Maquinaria de Tejido de Pun ToMIGUEL GERARDO LUNA CAMPOS100% (1)

- Manual Del UrdidoDocument28 pagesManual Del UrdidoWILLYCALSINANo ratings yet

- Equipos de Laboratorio - Mamani FaliyonyDocument55 pagesEquipos de Laboratorio - Mamani FaliyonyCina Olivia Ych100% (2)

- Fibras químicas de celulosa: rayón, viscosa, cupro y acetatoDocument14 pagesFibras químicas de celulosa: rayón, viscosa, cupro y acetatoLuis AquinoNo ratings yet

- Proceso de Producción de TextilesDocument16 pagesProceso de Producción de TextilesGermán SandersNo ratings yet

- Indice ConeraDocument8 pagesIndice ConeraYu MatsNo ratings yet

- Libro de Calidad en Las HilanderiasDocument58 pagesLibro de Calidad en Las HilanderiasJuan Francisco Rubio JovelNo ratings yet

- Memoria Tecnica...Document53 pagesMemoria Tecnica...ppjosecg-4321No ratings yet

- Tejido de Punto-1 PDFDocument8 pagesTejido de Punto-1 PDFWILLYCALSINA100% (1)

- UNI JULIACA: Máquinas de tejido planoDocument13 pagesUNI JULIACA: Máquinas de tejido planoAlex Ramos Öf̲̲̅̅ı̲̲̅̅c̲̲̅̅ı̲̲̅̅a̲̲̅̅l̲̲̅̅'̲̲̅̅f̲̲̅̅bNo ratings yet

- Torsión de hilosDocument13 pagesTorsión de hilosFranklynElardNo ratings yet

- Quimica Textil-234 - 20201022105016Document72 pagesQuimica Textil-234 - 20201022105016David MaiguaNo ratings yet

- Ensayo Plan de Exportacion Bayeta de TierraDocument13 pagesEnsayo Plan de Exportacion Bayeta de TierraMabel Mostajo AyalaNo ratings yet

- Historia de Tejido JacquardDocument6 pagesHistoria de Tejido JacquardSicomoseaRamiresNo ratings yet

- Equipos soldadura MIG/MAG ECHODocument4 pagesEquipos soldadura MIG/MAG ECHONora SmithNo ratings yet

- Informe ProyectoDocument8 pagesInforme ProyectoJhelzin De la Cruz50% (2)

- Isovolt Mobile 160Document8 pagesIsovolt Mobile 160camilo230No ratings yet

- Manual CAT-7495Document32 pagesManual CAT-7495jaleonm67% (9)

- Folleto Reconectador PDFDocument32 pagesFolleto Reconectador PDFJorge Guzmán Sánchez100% (1)

- 7495 Español PDFDocument32 pages7495 Español PDFCarlos FloresNo ratings yet

- Catalogo General Graco Productos ViscososDocument12 pagesCatalogo General Graco Productos Viscososferh_suarez-1No ratings yet

- 12 Sesion 12Document39 pages12 Sesion 12hugo albertho rodriguez meza0% (1)

- Bkm-Camiones-4Document12 pagesBkm-Camiones-4Alexander ortegaNo ratings yet

- Tarea 3Document10 pagesTarea 3RIVERA MATHIASNo ratings yet

- Tarjeta de embarque Iberia: check-in online y puerta de embarqueDocument4 pagesTarjeta de embarque Iberia: check-in online y puerta de embarquePablo LeybovichNo ratings yet

- Arquitectura SWDocument24 pagesArquitectura SWCurtis AdriánNo ratings yet

- Es U2 Parte1 Camilocarmona FranciscoperezDocument10 pagesEs U2 Parte1 Camilocarmona FranciscoperezfranciscoptNo ratings yet

- Automatización Industrial: Niveles y ComponentesDocument29 pagesAutomatización Industrial: Niveles y Componentesisabella Uribe usuga 8.fNo ratings yet

- Taller Generalidades Del CODocument3 pagesTaller Generalidades Del COAlbert RuizNo ratings yet

- Foda EntelDocument3 pagesFoda EntelHector Vladimir Muñoz Olivares50% (4)

- MATRIZ COMPETENCIAS CAPACIDADES INDICADORES COMUNICACIÓN 4Document26 pagesMATRIZ COMPETENCIAS CAPACIDADES INDICADORES COMUNICACIÓN 4Cindy Veliz Ponce0% (1)

- La Inyección SecuencialDocument30 pagesLa Inyección SecuencialCARMELO JAVIER GONZÁLEZ MARRERONo ratings yet

- Diapositiva 1 Conceptos Basicos de AutomatizacionDocument12 pagesDiapositiva 1 Conceptos Basicos de AutomatizacionaldoNo ratings yet

- Gestión tecnológica - Conceptos básicos de ciencia y tecnologíaDocument2 pagesGestión tecnológica - Conceptos básicos de ciencia y tecnologíaCrisTian RiverosNo ratings yet

- Capacitacion Tradicional Vs Capacitacion OnlineDocument15 pagesCapacitacion Tradicional Vs Capacitacion OnlineIsrael SalazarNo ratings yet

- Lab - 05 - A - Electrohidráulica y Electroneumática IDocument30 pagesLab - 05 - A - Electrohidráulica y Electroneumática Imiguel angel fuentes saavedraNo ratings yet

- Operación de Lectura - Operación de EscrituraDocument2 pagesOperación de Lectura - Operación de EscrituraMicaela MartinezNo ratings yet

- Microsoft Word TripticoDocument2 pagesMicrosoft Word TripticoGrisel Rodriguez0% (1)

- Proyecto de DronesDocument26 pagesProyecto de Dronesisabel sepulveda100% (1)

- Bioetica en La AgriculturaDocument25 pagesBioetica en La Agriculturajesus1807No ratings yet

- Medina Capristan, Edgar DavidDocument8 pagesMedina Capristan, Edgar DavidKatty MarchenaNo ratings yet

- Restauración de Audio Con Izotope RX 2 (Español)Document66 pagesRestauración de Audio Con Izotope RX 2 (Español)Fabian Gonzalez RamirezNo ratings yet

- Brilliance V7 2022 ECDocument4 pagesBrilliance V7 2022 ECsancuilmasNo ratings yet

- Ingenieria Grafica IIDocument4 pagesIngenieria Grafica IIwillmanfcNo ratings yet

- TICS para la logística internaDocument11 pagesTICS para la logística internaEliana Marcela MedinaNo ratings yet

- Tarea de HoyDocument9 pagesTarea de HoyLeo PérezNo ratings yet

- Examen Clase 2 Marketing EstrategicoDocument6 pagesExamen Clase 2 Marketing EstrategicoStalin CarchiNo ratings yet

- CAPITULO 9 Estructura y Diseno OrganizacionalDocument35 pagesCAPITULO 9 Estructura y Diseno OrganizacionalNayeli del Valle67% (3)

- Antecedentes de La Informática ForenseDocument3 pagesAntecedentes de La Informática ForenseHenderson GarciaNo ratings yet

- Colas CircularesDocument2 pagesColas CircularesJessicaNo ratings yet

- Matriz de ConsistenciaDocument2 pagesMatriz de ConsistenciaREMI Q. TOLANo ratings yet