Professional Documents

Culture Documents

Propiedades Tecnologicas de Los Materiales Francisco Israel Riquelme Rosero

Uploaded by

Luis AntonCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Propiedades Tecnologicas de Los Materiales Francisco Israel Riquelme Rosero

Uploaded by

Luis AntonCopyright:

Available Formats

PROPIEDADES TECNOLOGICAS DE LOS MATERIALES Francisco Israel Riquelme Rosero

o o INTRODUCCION Las propiedades tecnolgicas son aquellas que definen el comportamiento de un material frente a diversos mtodos de trabajo y a determinadas aplicaciones. Estas propiedades resultan de la combinacin de algunas de sus propiedades fsicas. Existen varias propiedades que entran en esta categora, destacndose la maquinabilidad, la soldabilidad y colabilidad entre otras . o Dentro de las propiedades Tecnolgicas podemos encontrar las siguientes: o o o o o o o o Colabilidad Maleabilidad Soldabilidad Maquinabilidad Resistencia al desgaste Resistencia al calor Conformado Utilizable en caliente

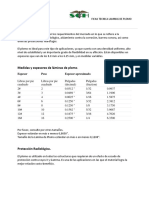

o Propiedad que tiene relacin con la fluidez que adquiere un material una vez alcanzada la temperatura de fusin. Tiene gran importancia en procesos de fundicin, en los cuales a travs del vertido de metal fundido sobre un molde hueco, por lo general hecho de arena, se obtienen piezas metlicas. La fundicin implica tres procesos diferentes: en primer lugar se construye un modelo de madera, plstico o metal con la forma del objeto terminado; ms tarde se realiza un molde hueco rodeando el modelo con arena y retirndolo despus; y a continuacin se vierte metal fundido en el molde (este ltimo proceso se conoce como colada). COLABILIDAD o Es la capacidad de los metales de hacerse lminas Esta propiedad que permite que un material que se deforme mediante martilleo, rolado o prensado, sin romperse. La maleabilidad, se aumenta normalmente cuando el material est caliente. Los metales ms maleables, en orden de mayor a menor maleabilidad, son los siguientes: oro, plata, platino,

cobre, estao, plomo, cinc, hierro, nquel. MALEABILIDAD o Propiedad que determina la capacidad de mecanizacin de un material. Est relacionada con los procesos en los cuales existe arranque de material o viruta como: o cizallado: proceso por el cual se corta una plancha o una pieza metlica en fro por medio de tijeras o cizallas. o torneado: operacin que consiste en trabajar una pieza en un torno, mquinaherramienta en la que se asegura y se hace girar la pieza a trabajar, para pulirla o labrarla. Existen varios tipos de torneado como el simple o recto y el cnico y de forma. o taladrado: operacin que consiste principalmente en la abertura, agrandamiento, corte y acabado de agujeros en una pieza. o Tambin estn el fresado, el cepillado y el rectificado entre otros procesos que involucran maquinabilidad. MAQUINABILIDAD

La resistencia al desgaste depende de la microestructura y dureza de la parte sometida al desgaste. En el caso de la herramientas de corte se aumenta la resistencia al desgaste incorporando carburos no disueltos bien distribuidos en una matriz que debido a su tratamiento trmico (temple y revenido) ya en s es bien dura, se aumenta notablemente esta resistencia, especialmente si se trata de carburos de ciertos elementos de aleacin, los cuales son ms duros que el simple carburo de hierro. Tales elementos son: V, W, Mo y Cr. Adems de la cantidad y naturaleza de estos carburos especiales tiene mucha importancia la morfologa, el tamao de los mismos y su distribucin en la matriz. Para mejorar an ms la resistencia al desgaste en ciertos casos se puede nitrurar o carburar la superficie de la herramienta. RESISTENCIA AL DESGASTE

En el cas o de no hab er una bue na micr oest ruct ura ade cua da , ade ms de

los da os por des gast e se corr e el ries go de que las piez as sufr an otro tipo de da os, que en los eje mpl os son apre ciad os en pun

zon es de troq uela dora s La resistencia trmica es la inversa de la conductividad trmica: puede definirse, sencillamente, como la resistencia que ejerce un material determinado al flujo de calor, debindose esto a la poca cantidad de electrones libres que poseen ciertos elementos. Algunos materiales naturales tales como madera y cuero, y otros sintticos como algunos tipos de plsticos son buenos aislantes trmicos RESISTENCIA TERMICA o El proceso de conformado comprende un conjunto muy variado de operaciones mediante las cuales se cambia la forma y dimensiones de los metales para lograr que adopten las que se precisan para cada utilizacin concreta. o Para realizar cada una de estas operaciones, el hombre emplea herramientas y mquinas. o Los procesos de conformacin pueden clasificarse en grandes grupos, de los que destacamos: o o COMFORMACION: Por fundicin

o o

Por deformacin en caliente. Por deformacin en fro. CONFORMADO

o Consiste en el llenado con metal fundido de un recipiente (molde) que presenta un hueco cuya forma y dimensiones son anlogas a las de la pieza que se desea obtiene o Con este procedimiento pueden obtenerse piezas de formas muy complicadas. Es necesario utilizar metales muy fluidos que llenen bien los huecos del molde. CONFORMACION POR FUNDIDO o o Forja Consiste en deformar mediante golpes bien a mano o con martillo mecnico un trozo de metal calentado para cambiar su forma o dimensiones. o o Laminacin en caliente Consiste en deformar un metal calentado hacindole pasar entre dos cilindros que ejercen sobre l una presin continua. o Se utiliza este proceso para obtener planchas gruesas o barras de perfil determinado. Para la

elaboracin de chapa fina la laminacin se realiza en fro. CONFORMACION POR DEFORMACION EN CALIENTE o o ESTAMPACIN EN CALIENTE Consiste en presionar entre dos moldes metlicos (estampas) un trozo de material a la temperatura adecuada hasta que por deformacin llena el hueco existente entre ellas, adoptando su forma que es naturalmente la de la pieza que se desea obtener. Las dos estampas se presionan mediante una prensa muy potente. o o EXTRUSIN EN CALIENTE Consiste en deformar un metal calentado, obligndole a pasar por un orificio (hilera) que tiene la forma y dimensiones que se desea para la barra o perfiles a obtener. Se emplea este proceso sobre todo para metales blandos como cinc, cobre, aluminio, etc. o o PROCESOS DE CONFORMACION EN FRO TROQUELADO Consiste en obtener piezas arrancadas de una chapa mediante cizalladuras entre un punzn y una matriz cuya forma

coincide con las piezas que se quieren obtener. o o EMBUTICIN Con este proceso se logra que una chapa fina, adopte la forma a la que le obligan dos piezas (punzn y matriz) al presionar sobre ella. Se utilizan para obtener cuerpos huecos de chapa. o u UTILIZABLES EN CALIENTE Observaciones Generales

You might also like

- Informe Técnico Amb Hospital..Document3 pagesInforme Técnico Amb Hospital..Luis AntonNo ratings yet

- Informe Sistema Anillado en Agua PotableDocument1 pageInforme Sistema Anillado en Agua PotableLuis AntonNo ratings yet

- Especificaciones Técnicas CS ParaisoDocument3 pagesEspecificaciones Técnicas CS ParaisoLuis AntonNo ratings yet

- Especificaciones Técnicas CS ParaisoDocument3 pagesEspecificaciones Técnicas CS ParaisoLuis AntonNo ratings yet

- Cartilla Ago 2020 BDocument10 pagesCartilla Ago 2020 BLuis AntonNo ratings yet

- 07 Capitulo 4Document63 pages07 Capitulo 4Crespo JorgeNo ratings yet

- T Espe 026684 PDFDocument203 pagesT Espe 026684 PDFLuis AntonNo ratings yet

- Informe Técnico Amb Hospital..Document3 pagesInforme Técnico Amb Hospital..Luis AntonNo ratings yet

- Informe Técnico Amb Hospital..Document3 pagesInforme Técnico Amb Hospital..Luis AntonNo ratings yet

- Informe Técnico Amb Hospital..Document3 pagesInforme Técnico Amb Hospital..Luis AntonNo ratings yet

- INFORME OBSERVACIONES Y PENDIENTES DEL HOSPITAL LatacungaDocument10 pagesINFORME OBSERVACIONES Y PENDIENTES DEL HOSPITAL LatacungaLuis AntonNo ratings yet

- Ley de CompaniasDocument95 pagesLey de CompaniasjosanzepNo ratings yet

- Informe Técnico Amb Hospital..Document3 pagesInforme Técnico Amb Hospital..Luis AntonNo ratings yet

- Ficha de Inscripción Qaqc en SoldaduraDocument1 pageFicha de Inscripción Qaqc en SoldaduraLuis AntonNo ratings yet

- La Cultura en El EcuadorDocument3 pagesLa Cultura en El EcuadorLuis Anton100% (1)

- OshasDocument218 pagesOshasLuis AntonNo ratings yet

- 13 Reglamento de Seguridad y Salud de Los Trabajadores y MejDocument125 pages13 Reglamento de Seguridad y Salud de Los Trabajadores y MejJavier RubioNo ratings yet

- Ar WP Energias RenovablesDocument8 pagesAr WP Energias RenovablesabretumenteNo ratings yet

- Energias Alternativas Cabello Quinones AmDocument48 pagesEnergias Alternativas Cabello Quinones AmSATANAZ67% (3)

- Articulos 1° ParcialDocument11 pagesArticulos 1° ParcialLuis AntonNo ratings yet

- La MúsicaDocument3 pagesLa MúsicaLuis AntonNo ratings yet

- Resumen - Guia para InvertirDocument3 pagesResumen - Guia para InvertirLuis AntonNo ratings yet

- Tesis Ohsas18000Document224 pagesTesis Ohsas18000Tania FalcadoNo ratings yet

- Introduccion RenovablesDocument19 pagesIntroduccion RenovablesCDAMNUNo ratings yet

- Pulso Revista para Soldadores - Marzo 2016 PDFDocument4 pagesPulso Revista para Soldadores - Marzo 2016 PDFLuis AntonNo ratings yet

- Calculo de Estructura-OkDocument67 pagesCalculo de Estructura-OkLuis AntonNo ratings yet

- Modulo02 - Practicas de SeguridadDocument21 pagesModulo02 - Practicas de SeguridadLarry Williams Sumire ParicanazaNo ratings yet

- Diccionario de TuberíasDocument15 pagesDiccionario de TuberíasLaura Corleone SopranoNo ratings yet

- MANUAL DE DISEÑO PARA CALCULAR EL TAMAÑO DE SOLDADURAS DE FILETES-Ing. William Mendoza PDFDocument29 pagesMANUAL DE DISEÑO PARA CALCULAR EL TAMAÑO DE SOLDADURAS DE FILETES-Ing. William Mendoza PDFAbel Valderrama PerezNo ratings yet

- Soldadura Produtos Praxair 1Document239 pagesSoldadura Produtos Praxair 1Mendoza MVNo ratings yet

- Carta de Garantía Curva Horizontal - VerticalDocument2 pagesCarta de Garantía Curva Horizontal - VerticalLuis Enciso M.No ratings yet

- Examen App Aws Cwi Rev. Oct 2021Document56 pagesExamen App Aws Cwi Rev. Oct 2021DANIEL MALDONADONo ratings yet

- Astm A 514Document4 pagesAstm A 514nelson troncoso galdamesNo ratings yet

- Clase 6, 22 IX 2020, Resistencia de Materiales B, Poligonos de Deformacion y Error de MontajeDocument10 pagesClase 6, 22 IX 2020, Resistencia de Materiales B, Poligonos de Deformacion y Error de MontajeSamuel Camilo Toscano DiazNo ratings yet

- Catalogo Led&Domotics Interruptores y TomacorrientesDocument18 pagesCatalogo Led&Domotics Interruptores y TomacorrientesCarlos MartinezNo ratings yet

- Acidos y Bases en Los MetalesDocument12 pagesAcidos y Bases en Los MetalesHenrry Pumallica MolinaNo ratings yet

- CALORIMETRÍA (Ejercicios y Tabla)Document2 pagesCALORIMETRÍA (Ejercicios y Tabla)Claudio CALÍNo ratings yet

- Corte y Biselado PDFDocument4 pagesCorte y Biselado PDFGerli TeranNo ratings yet

- Informe Inspección Luces de PrensasDocument3 pagesInforme Inspección Luces de PrensasHenrry LingNo ratings yet

- Tarea 1 Grupo AguilarDocument23 pagesTarea 1 Grupo AguilarGrecia Cerrón MercadoNo ratings yet

- WP Poder-Acero 130420-1Document9 pagesWP Poder-Acero 130420-1Marco ManuelNo ratings yet

- Terraza 1Document3 pagesTerraza 1Vidal PavónNo ratings yet

- Laboratorios 1Document61 pagesLaboratorios 1JHONATANTFNo ratings yet

- Orcopampa ArequipaDocument14 pagesOrcopampa ArequipaFrank Tapia Fernandez100% (1)

- Semana 13 - Pintura - C5 PDFDocument46 pagesSemana 13 - Pintura - C5 PDFYovani Salinas LindoNo ratings yet

- Conectores y AccesoriosDocument3 pagesConectores y AccesoriosAlonso TrujilloNo ratings yet

- Metraflex Manguera Y Malla PDFDocument24 pagesMetraflex Manguera Y Malla PDFJavier Castro SánchezNo ratings yet

- 08 Herramientas de Torneado de Plaquitas WNT2012Document204 pages08 Herramientas de Torneado de Plaquitas WNT2012Fernando GarciaNo ratings yet

- INSPECTOR ESTANDAR 003 Glosario 5GDocument7 pagesINSPECTOR ESTANDAR 003 Glosario 5GMachaditoNo ratings yet

- Herramientas de TrazoDocument20 pagesHerramientas de TrazoEnrique LeónNo ratings yet

- Láminas de PlomoDocument4 pagesLáminas de PlomoAna Paulino(/SCH)No ratings yet

- Sistema de Suspensión - Puentes Colgantes PDFDocument11 pagesSistema de Suspensión - Puentes Colgantes PDFCarlos Alberto CaicedoNo ratings yet

- Diagramas-2Document7 pagesDiagramas-2mariaNo ratings yet

- 20 Acero Perfiles L 1036-2003Document20 pages20 Acero Perfiles L 1036-2003Luis LuqueNo ratings yet

- Catalogo TOKITSDocument43 pagesCatalogo TOKITSCristian Exequiel CarbajalNo ratings yet

- Peso Mesa PretensadoDocument10 pagesPeso Mesa PretensadowiwoNo ratings yet

- Universidad Católica de Santa MaríaDocument17 pagesUniversidad Católica de Santa MaríaNayeli Del CarpioNo ratings yet

- Word Tierras Raras MonografiaDocument36 pagesWord Tierras Raras Monografiamexalurgia50% (2)

- Practica FresadoraDocument44 pagesPractica FresadoraHéctor RamosNo ratings yet