Professional Documents

Culture Documents

FSME

Uploaded by

juandajdjOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

FSME

Uploaded by

juandajdjCopyright:

Available Formats

erstellt von S. Klipstein & M.

Tschakert

MT03V

1

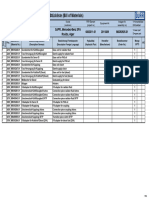

Formelsammlung Maschinenelemente

Konstruktionssystematik .................................................................................................................. 2

Freischneidwerkzeuge ...................................................................................................................... 3

allgemeine Berechnungsgrundlagen .............................................................................................. 3

Toleranzbetrachtung ........................................................................................................................ 4

Klebverbindungen............................................................................................................................ 5

Beanspruchung der Klebschicht ................................................................................................... 5

Statische Belastungen ............................................................................................................... 5

Sicherheit fr Klebverbindungen.............................................................................................. 6

dynamische Bindefestigkeit....................................................................................................... 6

Ltverbindungen.............................................................................................................................. 7

Schweiverbindungen....................................................................................................................... 8

Nietverbindungen............................................................................................................................. 9

Schraubenverbindungen................................................................................................................. 10

Berechnung von Befestigungsschrauben..................................................................................... 10

nicht vorgespannte Schrauben:............................................................................................... 10

vorgespannte Schrauben......................................................................................................... 10

dynamisch beanspruchte Schrauben ....................................................................................... 11

Bewegungsschrauben/ Bewegungsgewinde ................................................................................ 16

Welle Nabe Verbindungen ....................................................................................................... 18

Pressverbindungen ..................................................................................................................... 18

Lngspressverband................................................................................................................. 18

Querpressverband .................................................................................................................. 18

Passfederverbindung .................................................................................................................. 20

Kegelverbindung ........................................................................................................................ 20

Bolzen und Stiftverbindungen siehe Roloff S.251 ff ...................................................................... 21

Bolzenverbindung ...................................................................................................................... 21

Stiftverbindung........................................................................................................................... 24

Federn............................................................................................................................................ 25

Federsysteme.............................................................................................................................. 25

Achsen und Wellen Roloff Buch S. 318.......................................................................................... 26

Achsenentwurf ........................................................................................................................... 26

Wellenentwurf............................................................................................................................ 26

1. Spannungsnachweis Welle ...................................................................................................... 28

2. Verformung bei Torsionsbeanspruchung................................................................................ 29

Lager .............................................................................................................................................. 30

Bemessung von Gleitlagern........................................................................................................ 30

Bemessung von Wlzlagern........................................................................................................ 32

Kupplungen ................................................................................................................................... 34

Berechnung von Reibkupplungen und Reibbremsen .................................................................. 34

Zahnrder und Zahnradgetriebe..................................................................................................... 37

erstellt von S. Klipstein & M. Tschakert

MT03V

2

Konstruktionssystematik

ist gedankliches Entwicklungsverfahren speziell auf Belange der Konstruktion abgestimmt

Aufgabenstellungen:

strukturierte Aufgabenstellung

lckenhafte Aufgabenstellung

unstrukturierte Aufgabenstellung

Przisierung der Aufgabenstellung

1. Fragenkatalog aufstellen

2. Entwicklung von Bauprinzipien

3. Aufstellen von Bewertungskriterien

4. Bewertung der Bauprinzipien

5. Entwickeln des verbesserten Bauprinzips detaillierte Skizze

6. Entwurfsberechnung

7. 1. Entwurf

zu 2. Bewertungskriterien knnen sein:

Funktionssicherheit

Fertigungsaufwand

Materialkonomie

Montage (Lsbarkeit Austauschbarkeit)

zu 6. Entwurfsberechnung

ermitteln von wirkenden Krften und Momenten

Bauteildimensionierung

Schraube (Zugbelastung)

Lochkreis/ Schraubenanzahl

Nachweis der Funktionssicherheit

Schraubenmaterial (Zug- und Torsionsbelastung)

Flchenpressung

Torsion der Narbe hinsichtlich der schwchsten Stelle

erstellt von S. Klipstein & M. Tschakert

MT03V

3

Blech

F

a

Freischneidwerkzeuge

allgemeine Berechnungsgrundlagen

1. Abscherfestigkeit = Abscherspannung =

B

a

F

A

= FA F A fr Schnitt

A = Mantelflche =

Stempel Blech

U S

B

S Stempel Blech a

F U s >

B

a

0,8R

m

R

m

= x.....y N/mm

B

a

= Rm (Festlegung)

prfen, ob Presse Kraft aufbringen kann, eventuell Schliff verndern

2. Abstreifkraft

a

F p A = p = Flchenpressung

F

p

A

= F A

Praxis:

B

a

(R

m

) 300N/mm p = 15...30 N/mm

B

a

R

m

) > 300N/mm p = 30...50 N/mm

3. Stempelknickung

Euler Fall II

2

2

min

K

E I

F

L

=

E ,= Elastizittsmodul

I

min

= mind. Flchentrgheitsmoment

L = freie Knicklnge (beachten bei gefhrter Presse)

zul B

K

K S a

F

F F U s

= > =

K

S

F

F

=

3 In Ausnahmefllen 2,5 aber Sicherheit nicht kleiner!!!

4. Schneidspalt u

1

10

B

a

u c s

= c = 0,005 fr Feinblech bis 3mm

c = 0,035 fr Mittel- & Grobblech ab 3mm

erstellt von S. Klipstein & M. Tschakert

MT03V

4

Toleranzbetrachtung

1. Summentoleranzaufnehmendes Ma (sta) festlegen

wenn Anzug A dann ist A immer sta

2. Makette aufstellen

HS II

0 1 2 3 4 5 6

K K K G K G

G G G K G K

M M M M M M = + +

3. nach sta umstellen

5 6 4 1 2 3

G G G K K K

K K K G G G

M M M M M M = +

4. nach gesuchten Ma umstellen

5 4 1 2 3 6

G G K K K G

K K G G G K

M M M M M M + + + =

5. Grt- und Kleinstma ausrechnen

6 5 4 1 2 3

G G G K K K

M M M M M M = + + + und 6 5 4 1 2 3

K K K G G G

M M M M M M = + + +

HS I

1

sta n

n

T T

=

=

5 1 2 3 4 6 M M M M M M

T T T T T T = + + + + muss erfllt sein!

M1

M2

M3

M4

M6 = gesuchtes Ma

M5=sta

- +

bei fertigungsgerechter Bemaung ist

nichtgeschriebenes Ma in Zeichnung

immer sta

Gleichung ist bestimmt

Indexe nicht mehr ndern

erstellt von S. Klipstein & M. Tschakert

MT03V

5

Klebverbindungen

Bindefestigkeit (Zugfestigkeit):

( ) Tau

KB

statische/ruhende Belastung

physikalisch abbindende Klebstoffe:

2

5

mm

N

KB

chemisch abbindende Klebstoffe:

2

10 5

mm

N

KB

2

10

mm

N

KB

>

Kzul

KL

KB

A

F

=

max

A

Kl

= Klebeflche

F

max

= Maximalkraft

KB

Tabellenwert, abhngig von Temp. siehe

Tab Hefter

Beanspruchung der Klebschicht

Statische Belastungen

a.) Zugbeanspruchung

nenn A

F k F

max

KB Kl

A F

max

S

t b F

KB

max

S

KB

Kzul

=

k

A

= Anwendungsfaktor

F

nenn

= Nennkraft

S = Sicherheit

b.) Schubbeanspruchung

S

A F k F

KB

Kl nenn A

max

Kl

l b A

l

= berlappungslnge

erstellt von S. Klipstein & M. Tschakert

MT03V

6

c.) Verdrehbeanspruchung

S

d b T k T

KB

nenn A

=

2

max

5 , 0 T = Drehmoment

vorhandener Drehmoment (T

vorhanden

) d A

Kl

=

d

M

F

d

F M

2

2

= =

vorhanden

T

T

S

max

=

) min (

) (

10 55 , 9 ) (

1

6

= =

in n

inkW P

M inNmm T

t

Sicherheit fr Klebverbindungen

5 , 2 ... 5 , 1 = S

dynamische Bindefestigkeit

- wechselnd:

KB Kw

4 , 0 ... 2 , 0

- schwellend:

KB Kschw

8 , 0

erstellt von S. Klipstein & M. Tschakert

MT03V

7

Ltverbindungen

a.) berlappstoverbindungen

S l b

F k

A

F k

LB

nenn A

L

nenn A

L

=

k

A

siehe Roloff Tab 3-5

Lzul LB

, Tabellenwerte, siehe Tab. Hefter

b.) Steckverbindungen

Scherspannung durch: - Schubbelastung:

S l d

F k

LB

nenn A

L

=

- Torsionsbelastung:

S l d

T k

d A

T k

LB

nenn A

L

nenn A

L

=

2

2 2

2

d

F r F M T

Nenn

= = =

berlappungslnge:

min

t

Rm

l

LB

(Ltnaht soll gleiche Tragfhigkeit haben wie der Bauteilwerkstoff)

d Blechdicke t = 25 , 0

min

Rm Roloff Tab. 1-1

A Rm A

L LB

=

2

4

d Rm l d

LB

=

4

=

LB

d Rm

l

erstellt von S. Klipstein & M. Tschakert

MT03V

8

Schweiverbindungen

Zug-, Druck- und Schubbeanspruchung: (Roloff Buch 6.18 S.143)

Wzul Wzul

W

W W

bzw

l a

F

A

F

.

= = =

zul

und

zul

siehe Kopie oder Roloff Tab.6-13

b

zul zul

= b = Dickenbeiwert Roloff Tab.6-14, wenn d > 10mm

Biegebeanspruchung: (Roloff Buch 6.19 S.144)

Wzul

W

b

bW

e y

I

M

= ) ( y bzw. e = Abstand der betrachteten Querschnittsflche

I

W

= Freiflchentrgheitsmoment Friedrich 2-23 ff

tech. TB S.119ff

Verdrehbeanspruchung:

Wzul

t

nenn A

t

eq

t

W

T k

W

T

= = T = Torsionsmoment

W

t

= Torsionswiderstandsmoment Friedrich 2-23

ff

tech. TB S.119ff

zusammengesetzte Beanspruchung:

zul V

+ =

2 2

3

erstellt von S. Klipstein & M. Tschakert

MT03V

9

Nietverbindungen

(Roloff Buch S.167)

Tragfhigkeit:

Abscheren

Azul A

m n A

F

= n = Anzahl der Nieten in einer Reihe

m = Anzahl Scherfugen (Roloff Buch

S.175)

4

2

= d A d = Durchmesser des geschlagenen

Nietes

= Nietlochdurchmesser (Roloff Tab. 7-

4)

Azul

= Roloff Tab. 3-3b

Roloff Buch S.178

USt 36 = 180 N/mm

2

RSt 38 = 202 N/mm

2

berschlagsdurchmesser fr Rohnietdurchmesser:

mm t d 2 50

1

= [mm] t = Blechdicke

d

1

anschlieend an Roloff Tab. 7-4 anpassen

nur fr den Entwurf !!!

Rohnietlnge:

l t l + = l

= berstand

l

bei Halbrundkopf:

- Maschinennietung

1

3

4

d l

- Handnietung

1

4

7

d l

bei Senkkopf

( )

1

0 , 1 ... 6 , 0 d l

grte Klemmlnge

fr Halbrundniete:

2

2 , 0 d t

fr Halbrundniete mit verstrktem Schaft

2

3 , 0 d t

siehe auch Roloff Buch S. 176/ 177

erstellt von S. Klipstein & M. Tschakert

MT03V

10

Schraubenverbindungen

Roloff Buch S.199ff

Angabe der Schraube FK 10.9

Rm der Schraube: Rm = 10

2

1000 100

mm

N

=

Re der Schraube: Re = 10 x 9

2

900 10

mm

N

=

Berechnung von Befestigungsschrauben:

Roloff Tab 8-4

nicht vorgespannte Schrauben:

Roloff Buch S.210 (B.8.7a)

hauptschlich zugbeanspruchte Schrauben

zzul

S

z

A

F

=

2

2 3

4 2

S

S

A Schraubenquerschnitt

d d

A

=

+

| |

=

|

\ .

S

R

e

zzul

= S = Sicherheit = 1,25...1,5

A

S

siehe Roloff Tab. 8-1

wenn F

spann

gesucht, siehe auch Roloff Tab. 8-14

vorgespannte Schrauben (dynamisch beanspruchte Schrauben)

Roloff Buch S.216 (B. 8.15)

von Schraube aufzunehmende Querkraft, wenn Abscherung unzulssig ist

z

F

F

Q

zzul

S

Q

s

z

m A z

F

A

F

= = m = Anzahl der Reibstellen (2 oder 3 schnittig)

m A z F

S zul Q

=

S

zzul

Re

=

F

Q

= gesamte von Schraube aufzunehmende Querkraft

= Reibungszahl Stahl Stahl 0,1 oder Roloff Tab. 1-14

z = Anzahl Schrauben

erstellt von S. Klipstein & M. Tschakert

MT03V

11

azul

S

Q

S

a

m A z

F

A

F

= =

zzul azul

= 7 , 0

Gilt nur fr Passschrauben, da andere nicht auf Abscherung belastet

werden drfen!

Anzugsnachweis

e

n

D

D = Umfang des Lochkreisdurchmesser

n = Anzahl Schrauben

e = Eckma des Schraubenkopfes siehe Roloff Tab. 8-8

dynamisch beanspruchte Schrauben

Spannungsnachweis muss gefhrt werden!

1. Ermitteln der Betriebskraft

A

F

p

B

=

2

4

d A p F

B

= =

2. Ermitteln der Vorspannkraft F

V

( ) Roloff nach F F

B V

5 ... 3

nach Krause

3. Ermitteln der Schraubengre

z A

F

S

V

z

Re

=

z

= S = 1,5.. 2

Re

=

z

F

A

V

S

Schraube M ?? mit Roloff Tab. 8-1 ermitteln

A

S

= Schraubenquerschnitt siehe Roloff Tab. 8-1

z = Schraubenanzahl

F

K

4.6 5.6 6.8 8.8 10.9 12.9

B

V

F

F

1,75 2,75 3 3,5 3,5 4

erstellt von S. Klipstein & M. Tschakert

MT03V

12

4. Spannungsnachweis

Re 9 , 0 3

2 2

+ =

T z V

S

Z V

S

VM

z

A

F F

A

F +

= =

) (

.

.

B Schr

Schr B

Z

C C

C F

F

+

=

l

A E

C

S Schr

Schr

. .

.

=

( )

3

m k

l l

B

+

+ =

F

VM

= Montagevorspannkraft

F

Z

= Vorspannkraftverlust infolge setzen der Verbindung = gltten der

Gewindeoberflche

F

B

= Betriebskraft

C

Schr

= Federsteifigkeit der Schraube

C

B

= Federsteifigkeit des Bauteils

E

Schr

= Elastizittsmodul Stahl 210000 N/mm siehe Roloff Tab. 1-1

l

B

= Lnge der vorgespannten Bauteile

k = Kopfhhe der Schraube

m = Mutterhhe

( )

B

L A

B B

l

d d

E C

=

4

2 2

E

B

= Elastizittsmodul Bauteil

d

L

= d

h

= Lochdurchmesser siehe Roloff Tab. 8-8 Sp.16

d

A

= Auendurchmesser des Hohlzylinders nach Rtscher

d

A

ber Rtscher-Kegel (kegelstumpffrmige Druckverteilung)

sonst d

l

fr

l

SW d

B B

A

+ = 4

2 2

34 , 0

SW = Schlsselweite siehe Kopie Katalog

d

l

fr

l

SW d

B B

A

4

2 2

16 , 0

7 , 1 >

+ =

= Rtscher Kegel

*

(Z)

d

A

gilt auch fr die im 2. Bild

dargestellte Verbindung zwischen einem

plattenfrmigen und einem sehr dicken

Bauteil, wobei nur die Platte als am

verspannten System beteiligt angesehen

wird. Es ist l

B

statt l

B

/ 2 einzusetzen!

erstellt von S. Klipstein & M. Tschakert

MT03V

13

F

VM

F

V

Dehnung

VD

F

F

Z

F

Rest

F

B

F

Betr

F

Schr max

Verspannungs-

diagramm mit

Betriebskraft F

Betr

VZ

Schraubenverlngerung beim

Anziehen Verkrzung d. Werkstk.

infolge Druckbeanspruchung

beim Anziehen

P

G

T

W

M

= ) tan(

2

2

+ = = =

d

F M T M

VM t G

W

P

= polares Widerstandsmoment siehe Friedrich 2-23ff

3

3

16

d W

p

=

(fr runden Stab) d3 = Roloff 8-1

= Steigungswinkel des Gewinde Roloff Tab. 8-1

= Reibungswinkel des Gewinde

2

cos

' tan

Gewinde

Gewinde

= =

= 60 bei metrischen Gewinde

Gewinde

= 0,1 Reibung Stahl Stahl Roloff Tab.8-12

d

2

= Flankendurchmesser Schraube Roloff Tab. 8-1

F

VM

= Montagevorspannkraft nach Vorspannungsdiagramm

Z V VM

F F F + =

. max Schraube VM

F F

st Betr VM

F F F

Re .

= (F

Rest

> 0, sonst klappern und lsen der Verbindung)

*

(Z)

F

V

= Vorspannkraft

F

Z

= Vorspannkraftverlust

F

Betr.

= Betriebskraft fr Montagevorspannkraft

F

B

= Betriebskraft fr Vorspannkraft

erstellt von S. Klipstein & M. Tschakert

MT03V

14

Sicherheit gegen Re = Re 2 =

V

Re Roloff Tab.8-4

F

N

= Normalkraft

F

KL

= Klemmkraft

F

Q

= Querkraft

F

VM

= Montagevorspannkraft

F

V

= Vorspannkraft

F

Z

= Vorspannkraftverlust infolge setzen (gltten der Gewindeoberflche) der Verbindung

F

B

= Betriebskraft

F

H

= Handkraft = 150 N

C

Schr

= Federsteifigkeit der Schraube

C

B

= Federsteifigkeit des Bauteils

E = Elastizittsmodul Stahl 210000 N/mm siehe Roloff Tab. 1-1

A

S

= Schraubenquerschnitt = Spannungsquerschnitt Roloff Tab. 8-1

l

B

= Lnge der verspannten Bauteile

l = Schlssellnge siehe Kopie

k = Schraubenkopfhhe Roloff Tab. 8-8

m = Mutterhhe

d

A

= Auendurchmesser des Hohlzylinders nach Rtscher

SW = s = Schlsselweite

d

L

= Lochdurchmesser = d

H

= Durchgangslochdurchmesser Roloff Tab. 8-8

M

A

= Anzugsmoment

M

G

= T = M

t

= Gewindemoment/ Torsionsreibmoment Roloff S. 218/219

M

RA

= Auflagerreibmoment (Reibungsmoment an der Auflageflche des Schraubenkopfes bzw. der

Mutter)

d

2

= Flankendurchmesser Roloff Tab. 8-1 / 8-2

d

3

= Kerndurchmesser Roloff Tab. 8-1

d

V

= Senkungsdurchmesser

d

K

= wirksamer Reibungsdurchmesser

d

W

= uerer Auflagedurchmesser des Schraubenkopfes bzw. der Mutter

= Steigungswinkel des Gewindes Roloff Tab. 8-1

= Reibungswinkel des Gewindes

P = Steigung Roloff Tab. 8-1

G

= Reibungszahl im Gewinde Roloff 8-12b

ges

= Gesamtreibungszahl

ges

=

G

=

K

Roloff 8-12a (Stahl = 0,1)

Z

= Zugspannung

V

= Vergleichsspannung

t

= Torsionsspannung

= Flankendurchmesserwinkel des Gewinde

erstellt von S. Klipstein & M. Tschakert

MT03V

15

min min

l F M

H A

=

max max

l F M

H A

=

( )

(

+ +

=

2

' tan

2

2

max

K

A

VM

d d

M

F

( )

2

V W

K

d d

d

+

=

d

2

Roloff Tab. 8-1

Roloff Tab. 8-1

Stahl

= 0,1

erstellt von S. Klipstein & M. Tschakert

MT03V

16

P = Steigung

d

2

= Flanken-

siehe Roloff Tab.8-3

Bewegungsschrauben/ Bewegungsgewinde

o dienen zum Umwandeln von Dreh- in Lngsbewegungen

o meist Trapezgewinde

Entwurf

bei kurzen Bewegungsschrauben (ohne Knickgefahr)

ZUL

d Z

F

A

) (

3

S

zul

Re

=

bei langen Schrauben oder Spindeln (Knickgefahr!)

Eulersche Knickgleichung

4

3

2

3

64

E

l S F

d

K

Nachrechnung

( )

2

2

0

3

ZUL

V d( Z) t d( Z)

= +

3

( Z)

d

F

A

=

t zul

T

Wp

=

3

3

16

Wp d = ( )

2

2

d

T F tan = +

2

tan

cos

=

2

P

tan

d

=

tF

zul

S

= ruhende Belastung

2

tSch

zul

= schwellende Belastung siehe Roloff 1-1

tF

= Torsionsfliegrenze

ruhend S = 1,5

schwellend

2

) ( schw d z

zul

=

schN

zD schw d z

=

) (

Roloff Tab. 1-1

wechselnd

2

) ( w d z

zul

=

WN

zD w d z

=

) (

Roloff Tab. 1-1

F = Druckkraft auf Spindel

S = Sicherheit 6....8

l

K

= Knicklnge je nach Fall l

K

0,7 l bei gefhrten Spindeln

E = Elastizittsmodul (Stahl = 210000 N/mm)

0

= Anstrengungsverhltnis

0

= 0,7 bei Wechselbelastung

0

= 1, bei Schwellbelastung und wenn

z(d)

und

t

im

gleichen Belastungsfall sind

erstellt von S. Klipstein & M. Tschakert

MT03V

17

1 2

3

tF

, Re

=

Roloff Buch S.45

Nachrechnung auf Knickung siehe Friedrich 2-17 und Roloff Buch S.239/240

Nachrechnung des Fhrungsgewindes (Muttergewinde)

1 2 1

zul

F P

p p

l d H

=

p = Pressung im Gewinde

l

1

= Mutterhhe = m = Lnge des Innengewindes

d

2

P siehe Roloff Tab. 8-3

H

1

p

zul

siehe Roloff Tab. 8-18

erstellt von S. Klipstein & M. Tschakert

MT03V

18

Welle Nabe Verbindungen

Pressverbindungen Roloff Buch Kap.12

Lngspressverband

Querpressverband

kleinste erforderliche Fugenpressung

Rt A H t

FK

F F F

F K S F

p

A D l

= =

2

t

t

M

F

D

=

) min (

) (

10 55 , 9 ) (

1

6

= =

in n

inkW P

M inNmm T

t

grte zulssige Fugenpressung (fr schwchstes Teil hier Auenteil)

| |

( )

2

1

3

A

FG

FA

Q

Re A

p

S

=

F

A

aA

D

Q

D

=

iI

I

F

d

Q

D

=

kleinstes Haftma:

FK F

k

A

p D

Z k

E

=

grtes Haftma:

FG F

g

A

p D

Z k

E

=

Glttung der Oberflche: ( ) 0 8

A I

G , Rz Rz +

vor dem Fgen messbares kleinstes bzw. grtes berma:

U K

Z G = +

O G

Z G = +

Passtoleranz:

T O U

P = 0 6

B T

T , P

anschlieend mit Tabellenbuch IT- Grad whlen < T

B

p

FK

= Mindestfugenpressung

l

F

= Fugenlnge (zu errechnen Freistiche und Fasen beachten)

F

Rt

= tangentiale Rutschkraft

D

F

= Fugendurchmesser

p

FG

= grte Fugenpressung

Q

A

= Durchmesserverhltnis Auenteil

S

FA

= Sicherheit gegen Flieen fr Auenteil

S

F

1...1,3 bei duktilen Werkstoff (Stahl)

S

F

2....3 bei sprden Werkstoff (Guss)

d

iI

= Innendurchmesser Innenteil (nur bei Hohlwelle)

Q

I

= Durchmesserverhltnis Innenteil

D

F

= Fugendurchmesser

E

A

= E- Modul Auenteil Stahl: 210000N/mm

k = Hilfsgre Roloff Tab. 12-7

Z

k

= kleinstes Haftma

Z

g

= grtes Haftma

erstellt von S. Klipstein & M. Tschakert

MT03V

19

Nachrechnung mit tatschlichen Werten

U

ei ES errechnet = =

U

O

es EI errechnet = =

O

wirkliche Haftmae:

U k

Z G Z errechnet = >

k

g O g

Z G Z errechnet = <

wirkliche Fugenpressung:

k

FK FK

k

Z

p p

Z

=

g

FG FG

g

Z

p p

Z

=

p`

FK

muss > p

FK

sein p`

FG

muss < p

FG

sein

wirkliche Rutschkraft:

R FK F

F p A =

wirkliche Haftsicherheit:

R

H

R

F

S

F

= fr Entwurf S = 1,5

Lngspressverband:

grte Einpresskraft:

e FG F e F F FG e

F p A D l p = =

e

= Haftbeiwert Roloff Tab 12-6a

Querpressverband:

Fgetemperatur des Auenteils

( )

O U I

A I

A F A

S

D

+

= + +

6

1

11 10

Stahl

=

1000 2

F O

U

D

S oder

= =

berprfen auf maximale

A

!

Amax

= 350 C fr Baustahl siehe Roloff Tab 12-6c

ei = unteres Abma Welle EI = unteres Abma Bohrung

es = oberes Abma Welle ES = oberes Abma Bohrung

D

F

= Fugendurchmesser

S

U

= Mindestspiel

I

=

A

= Wrmeausdehnungskoeffizient

= Umgebungstemperatur

erstellt von S. Klipstein & M. Tschakert

MT03V

20

b

S

H

=1,2...1,5 Haftsicherheitsfaktor gem Roloff

K

A

= Anwendungsfaktor siehe Roloff Tab 3-5

= Kegelwinkel siehe Roloff Tab 12-8

tan = = 0,1 bei Stahl Reibwert

l = Fugenlnge

D

mF

= mittlerer Fugendurchmesser

p

Fzul

= zulssige Flchenpressung des schwchsten Werkst.

S

F

= 2,5 ...3,0 (Kegelpressverband) siehe Roloff Tab 12-1b

Passfederverbindung

o formschlssige Welle Nabe Verbindung Roloff Buch S.350 ff

o wird an Seitenflchen auf Flchenpressung beansprucht

2

eq

m zul

T

p p

d h l n

eq A

T K T =

0 45 h , h Passfeder

zul

F

Re

p

S

=

l`= l bei Form B l`= l - b bei Form A

zur Kontrolle:

1 3 l , d

Kegelverbindung

Einpresskraft F

e

2

2

A H nenn

e

mF

sin

K S T

F

D sin

| |

+

|

\ .

Fugenpressung p

F

2

2

e

F

mF

F cos cos

p

D l sin

| |

|

\ .

=

| |

+

|

\ .

Entwurfsgleichung

( )

2

2

2

Fzul mF

nenn

A H

p D l

T

K S cos

=

| |

|

\ .

Fzul

F

Re

p

S

=

p

m

= vorhandene mittlere Flchenpressung

T

eq

= quivalentes Moment

d

= Wellendurchmesser

h` = tragende Passfederhhe

l` = Lnge der Passfeder abhngig von Bauform

n = Anzahl der Passfedern

= Tragfaktor fr ungleichmiges Tragen mehrerer Passfedern

bei n = 2 = 0, 75 bei n = 1 = 1

p

zul

= zulssige Flchenpressung des schwchsten Werkstoffes

siehe Roloff Tab 12-1b

S

F

= Sicherheitsfaktor siehe Roloff Tab 12-1b

erstellt von S. Klipstein & M. Tschakert

MT03V

21

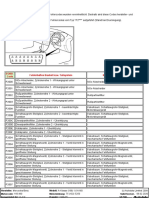

1 = Bolzen als frei aufliegender Trger

2 = Querkraftflche

3 = Momentenflche

4 = Bolzen als beidseitig eingespannter Trger

5 = Querkraftflche im Bereich der Stange

6 = Momentenflche im Bereich der Stange

7 = Bolzen als mittig eingespannter Trger

8 = Querkraftflche im Bereich der Gabel

9 = Momentenflche im Bereich der Gabel

Stange ruhend

Gabel gleitend

Stange gleitend

Gabel ruhend

Stange gleitend

Gabel gleitend

Bolzen und Stiftverbindungen siehe Roloff S.251 ff

Bolzen = drehpunktbildendes Element

Stift = Befestigungs- und bertragungselement

Bolzenverbindung

Einbaufall 1

In Gabel und Stange mit Spielpassung

( )

8

S G

bmax C D

F t t

M M

+

= =

Einbaufall 2

In Gabel mit berma und in Stange mit Spielpassung

8

S

bmax A B C D

F t

M M M

= = =

Einbaufall 3

In Stange mit berma und in Gabel mit Spielpassung

4

G

bmax A B

F t

M M

= =

erstellt von S. Klipstein & M. Tschakert

MT03V

22

Einspannfaktor K

Entwurfsberechnung

Marichtwerte fr Stange und Gabel:

o ruhende Flchen (nicht gleitend) 1

S

t

d

= 0 5

G

t

,

d

=

o gleitende Flchen 1 6

S

t

,

d

= 0 6

G

t

,

d

=

Bolzendurchmesser:

A nenn

bzul

K F

d K

zulssige Biegespannung nach Art der auftretenden Last

o ruhend

bzul

= 0,3Rm

Bolzen

o schwellend

bzul

= 0,2Rm

Bolzen

o wechselnd

bzul

= 0,15Rm

Bolzen

Nabendurchmesser

o D 2,5....3,5 d fr Stahl und GS

o D 3.......3,5 d fr GJL und GG grere Werte bei stramm eingepressten Bolzen

Lnge des Bolzen

1

2 2

S G

l t t z = + + z

1

siehe Roloff Tab. 9-2

Nachrechnung (ist immer auszufhren!)

Vollbolzen

Fall 1 und 2

3

0 1

A bnenn A bnenn

b bzul

K M K M

W , d

=

Fall 3

b

wie Fall 1 und 2 und

2

4 8

3 2 3

A nenn A nenn

a azul

S

K F K F

A d

= =

fest oder ohne Bewegung K = 1,6

Einbaufall 1

gleitend K = 1,9

fest oder ohne Bewegung K = 1,1

Einbaufall 2

gleitend K = 1,4

fest oder ohne Bewegung K = 1,1

Einbaufall 3

gleitend K = 1,2

o ruhend

azul

= 0,2Rm

Bolzen

o schwellend

azul

= 0,15Rm

Bolzen

o wechselnd

azul

= 0,1Rm

Bolzen

erstellt von S. Klipstein & M. Tschakert

MT03V

23

c c d

L

D

Hohlbolzen

bei Wandstrken 0,6d Gefahr einer unzulssig groen Bolzendeformation

A nenn

max

S

K F

=

und bei dynamischer Last- und Gleitbewegung:

A nenn

proj.

K F

p

A

= p

zul

siehe Roloff Tab. 9-1

A

proj

bei Pressung in Stange

proj S

A d t =

A

proj

bei Pressung in Gabel 2

proj G

A d t =

Spannung im Wangenquerschnitt bei Bolzenspiel

3

1 1

2 2

A nenn L

zul

K F d

c t c

(

| |

= + +

|

(

\ .

zul

Stahl GJL (GG)

statisch 0,5Re 0,5Rm

dynamisch 0,2Re 0,2Rm

o ruhend p

zul

= 0,35Rm

o dynamisch p

zul

= 0,25Rm

t = t

G

oder t

S

je nachdem welches das

Schwchere Material ist! Bei t

G

gilt: t =2t

G

erstellt von S. Klipstein & M. Tschakert

MT03V

24

Stiftverbindung

Wellenentwurf

3 2 7

N A

W

tD

T K

, d

=

tDWelle tSchN

= siehe Roloff Tab. 1-1

bei Torsionsbeanspruchung ohne Bewegung siehe Kap. Wellen

Stiftdurchmesser im Entwurf: d=0,2...0,3d

W

siehe Roloff Tab. 9-3 (Mae fr Stifte = Mae fr Bolzen)

Nabenwanddicke s im Entwurf: s = 0,25...0,5d

W

fr Stahl und GS

s = 0,75d

W

fr GJL und GG

Nachrechnung fr Stiftverbindungen (mssen alle ausgefhrt werden)

Scherspannung im Stift:

2

4

A nenn

a azul

W

K T

d d

=

bei Kerbstiften 0 8

azul azul

, =

Nabenpressung

A nenn

N zul

W

K T

p p

d s (d s)

=

+

Wellenpressung:

2

6

A nenn

W zul

W

K T

p p

d d

=

o ruhend

azul

= 0,2Rm

o schwellend

azul

= 0,15Rm

o wechselnd

azul

= 0,1Rm

Rm des Stiftmaterials

- ruhend p

zul

= 0,35Rm

- dynamisch p

zul

= 0,25Rm

fr Rm jeweils Naben oder

Wellenwerkstoff einsetzen

bei Kerbstiften 0 7

zul zul

, p p =

erstellt von S. Klipstein & M. Tschakert

MT03V

25

Federn

Federrate R oder (C) Federsteifigkeit

tan

= = =

F

R c

s

2

F s

Federarbeit W

= =

0

( )

s

s

W F s d

(

=

(

Federsysteme

Reihenschaltung: (Bild 10-2 b.) wenn weichere Federn bentigt werden!!!

1 2

...

n

F F F F = = = =

1 1

n n

i

i

i i

i

F F

s s

R R

= =

= =

1

1 1

n

i

i

R R

=

=

1 2

1 1 1 1

...

Ges n

R R R R

= + +

Parallelschaltung: (Bild 10-2 a.) wenn eine hrtere Feder bentigt wird!!!

1 2

...

n

s s s s = = =

1 1

n n

i i i

i i

F F s R s R

= =

= =

1

n

i

i

R R

=

=

1 2

...

Ges n

R R R R = + +

W = Federarbeit

F (M)

F

Federkennlinie

S (Federweg)

(Winkelbeiwert)

s

erstellt von S. Klipstein & M. Tschakert

MT03V

26

D

= Gestaltdauerfestigkeit

Roloff Tab 1.1

Achsen und Wellen Roloff Buch S. 318

Achsen: - dienen zum Absttzen von Krften

- knnen umlaufen oder stillstehen

- werden biegend beansprucht

Wellen: - dienen zum Absttzen von Wellen und zur bertragung von Drehmomenten

- werden biegend und verdrehend beansprucht (Umlaufbiegung)

Biegung bei Wellen immer dynamisch angenommen!

Achsenentwurf

b

M

W

=

zul

D

b

D

S

=

fr Kreisquerschnitt:

3

32

zul

b

b b

M

d

=

3 3

32

2 17

zul zul

b b

b b

M M

d ,

Wellenentwurf

1. Torsionsbeanspruchte Wellen

t

p

T

W

=

fr Kreisquerschnitt:

3

16

zul

t t

T

d

=

3 3

16

1 72

zul zul

t t

T T

d ,

zul

D

t

D

S

= 3 2 73

D

T

d ,

D

= Dauerfestigkeit Roloff Tab. 1.1 Gleichung 11.13

S

D

= 3... 4 Sicherheit gem Buch Roloff Sicherheit mit SD = 4 schon im Faktor enthalten!

erstellt von S. Klipstein & M. Tschakert

MT03V

27

D

= Gestaltdauerfestigkeit

Roloff Tab 1.1

S

D

= Sicherheit 3...4

2. gleichzeitige Torsions- und Biegebeanspruchung

o Torsionsmoment ruft Torsionsspannung hervor

o Riemenzug, Zahnkrfte oder andere auf die Welle wirkende Krfte rufen Biege- und

Schubbeanspruchung hervor

Schubspannungen sind erfahrungsgem vernachlssigbar klein!

( )

2

2

0

3

zul

V b t b

= +

0

= Anstrengungsverhltnis

I ruhend II schwellend III wechselnd

o

0

0,7 bei Biegung III und Torsion I (II)

o

0

1,0 bei Biegung III und Torsion III

o

0

1,5 bei Biegung I (II) und Torsion III

3

32

b b

b

M M

W

d

= =

und

3 2

16

t

p

T T T

W W

d

= = =

Vergleichsmoment: ( )

2

2

0

0 75

V b

M M , T = +

3 2 17

zul

V

b

M

d ,

(siehe Herleitung Achsen)

zul

D

b

D

S

=

mit S

D

= 4 eingesetzt ergibt sich: 3 3 44

V

D

M

d ,

Roloff Buch S. 332 Gl. 11-14/15

Querkraftdiagramm als Hilfe

Wellenenden siehe Roloff Tab. 11.1

Sicherungsnuten siehe Roloff Tab. 9.7

F

A

F

B

F

2

F

1

= M

bmax

, da Nulldurchtritt

an dieser Stelle muss Welle

grten Querschnitt haben!

erstellt von S. Klipstein & M. Tschakert

MT03V

28

1. Spannungsnachweis Welle Ablauf siehe Roloff Buch S.334

o dynamischer Nachweis muss immer gemacht werden! mit M

b

* K

A

oder T*K

A

o statischer Nachweis nur bei maximalen Momenten, besonders wenn T

max

viel grer als

T*K

A

Statischer Nachweis

2 2

1

min

max max

F F

b t

GD tF

S S

> =

| | | |

+

| |

\ . \ .

bF

= Biegefliegrenze

1 2

bF t

, Re K = K

t

technologischer Grenfaktor Roloff Tab. 3.11 (+Werkstoff)

GD

= Dauergestaltfestigkeit

bWN t

GD

=

K

= Gesamteinflussfaktor

1 1

1

K

g O V

K

K K K

| |

= +

|

|

\ .

tmax

= maximale Torsionsspannung

ta

(an dieser Stelle ist Moment am grten!)

3

3 2 0 2

16

A A A A

ta

p

T K T K T K T K

W W , d

d

= = =

tF

= Torsionsfliegrenze

1 2

3

t

tF

, Re K

bF

= Biegefliegrenze

GD

= Dauergestaltfestigkeit

tmax

= maximale Torsionsspannung

tF

= Torsionsfliegrenze

K

= Gesamteinflussfaktor

K

t

= technologischer Grenfaktor Roloff Tab. 3.11(+Werkstoff)

bWN

= Roloff Tab 1.1

K

= Kerbwirkungszahl Roloff Tab. 3-9

K

g

= geometrischer Greneinflussfaktor

Roloff Tab. 3-11c

K

O

= Einflussfaktor fr Oberflchenrauheit

Roloff Tab 3-10

K

V

=Einflussfaktor der Oberflchenver-

festigung Roloff Tab 3-12

Re = Streckgrenze Roloff Tab 1.1

K

t

= technologischer Grenfaktor Roloff Tab. 3.11a(+Werkstoff)

erstellt von S. Klipstein & M. Tschakert

MT03V

29

Dynamischer Nachweis

2 2

1

min

D D

ba ta

GD tGD

S S

> =

| | | |

+

| |

\ . \ .

ba

=Biegespannungsamplitude

max

ba b

=

3 3

32

0 1

max max max

max

b b b

b

M M M

W d , d

= = =

bei Kreisquerschnitt

da

ba

nirgends in diesem Fall grer werden kann als

bmax

sonst:

b A

ba

M K

tGD

= Dauergestaltfestigkeit

tWN t

GD

=

K = Gesamteinflussfaktor

1 1

1

K

g O V

K

K K K

| |

= +

|

|

\ .

2. Verformung bei Torsionsbeanspruchung

relativer Verdrehwinkel [/m]

zul

= 0,25....0,5/m siehe Roloff Buch S.333

p

180 T l

G I

4

32

p m

I d =

4 3

4 3 4 3 4 3

1 1 2 2 1

4

4

3 3 3

3

1 2

1

n

i i

n n i

m n

n

i

i

d l

d l d l .... d l

d

l l .... l

l

=

=

+ + +

= =

+ + +

ba

= Biegespannungsamplitude

GD

= Dauergestaltfestigkeit siehe Seite 22

ta

= Verdrehungsamplitude siehe Seite 22

tGD

= Dauergestaltfestigkeit

an allen kritischen

Stellen wie Lager,

Kolben fr

Sicherungsringe usw.

K

= Gesamteinflussfaktor Torsion

K

t

= technologischer Grenfaktor Roloff Tab. 3.11(+Werkstoff)

tWN

= Roloff Tab 1.1

K

= Kerbwirkungszahl Roloff Tab. 3-9

K

g

= geometrischer Greneinflussfaktor

Roloff Tab. 3-11c

K

O

= Einflussfaktor fr Oberflchenrauheit

Roloff Tab 3-10

K

V

=Einflussfaktor der Oberflchenver-

festigung Roloff Tab 3-12

l =1000 mm immer!

G = Schubmodul Roloff Tab. 1-1

I

p

= polares Flchenmoment 2. Grades

d

m

= mittlerer der abgesetzten Welle, da wo Welle

verdreht wird (z.Bsp. Mitte Mitte Zahnrder)

erstellt von S. Klipstein & M. Tschakert

MT03V

30

Lager siehe Roloff Buch abS.450

Bauelemente zum Absttzen und Fhren relativ zueinander bewegter Rotationsteile

Unterteilung: Gleitlager und Wlzlager

Gleitlager: bei stoenden Bewegungen, hohen Drehzahlen und geringstem Verschlie

Wlzlager: fast reibungsloser Lauf, Schmierstoffverbrauch ist gering

Bemessung von Gleitlagern

Breitenverhltnis: 0 5 1

L

b

, ....

d

= dL = Innendurchmesser des Lagers

mittlere Flchenpressung:

L Lzul

L

F

p p

b d

=

p

Lzul

siehe Roloff Tab. 15-7

relatives Lagerspiel: 1000

2

Emax Emin

B E

L

o

s s

%

d

+

=

s

E

= Spiel

bei unbekannter Lagerpassung:

3

4

0 8 10

E W

, U

W

U d n =

Passungsfestlegung nach Roloff Tab. 15-11

( ) ( )

Emax L W

s d ES d ei = + ( ) ( )

Emin L W

s d Ei d es = +

Sommerfeld- Zahl So:

2

L B

eff eff

p

So

=

So zur Einschtzung des Betriebsverhaltens mittels Roloff Tab. 15-13 nutzen (So >1; >0,6) anstreben

relative Exzentrizitt aus Roloff Tab. 15-13a

Verlagerungswinkel aus Roloff Tab. 15-15a

Reibungskennzahl

B

aus Roloff Tab. 15-14

0,5 fr kleine Drehzahl und groe Kraft

1 fr groe Drehzahl und kleine Kraft

eff

aus Roloff Tab. 15-9 nach erfolgter Schmierstoffauswahl

und Vorwahl

0

(Lagertemperatur bei 40C beginnen)

erstellt von S. Klipstein & M. Tschakert

MT03V

31

Reibungsverlustleistung

R W

P F U =

Lagertemperatur <

zul

nach Roloff Tab.15-16

Luftkhlung bzw. Eigenschmierung

R

Lager mittel ambient

G

P

A

= +

= 15...20

Nm

m s C

Abstrahloberflche des Gehuses: 5

G L L

A d l oder 20

G L

A b d

ausprobieren welches besser passt!

Bedingung:

0

2

m

C wenn nicht, dann ber

0 0

0 5

neu alt m

( ) , = + solange ndern, bis

Bedingung erfllt ist

Rckkhlung des Schmierstoffs:

R

L a e

P

V c

= +

&

1 8 c , =

Schmierstoffdurchsatz:

D pz

V V V = +

& & &

3

D Drel L B eff

V V d =

& &

Drel

V

&

nach Roloff Tab. 15-18a bei Halblager 180C,

bei Volllager

3

0 25 0 223

Drel

L L

b b

V , ,

d d

(

| | | |

= (

| |

( \ . \ .

&

infolge Zufhrdrucks:

3 3

pzrel L B

pz Z

eff

V d

V p

=

&

&

pzrel

V

&

nach Roloff Tab. 15-18b

Anhaltswerte siehe Roloff Buch S.515

kleinste Schmierspalthhe: ( )

3

0

0 5 1 10

L B

m

h , d

mm

=

0 0zul

h h >

Schmierstoffvolumenstrom bei Eigenschmierung ber Ringschmierung

bei Luftgeschwindigkeit bis w = 1,2 m/s

= 15 bei Einbaulagerung

d

L

= Lagerinnendurchmesser [mm]

l

L

= Lagerlnge [mm]

b = Lagerbreite [mm]

aus Roloff Tab.15-13

h

0

zul

aus Roloff

Tab.15-16

bei Eigenschmierung ber

Ringschmierung

erstellt von S. Klipstein & M. Tschakert

MT03V

32

Bemessung von Wlzlagern

Das Lager welches die geringsten radialen Krfte hat wird das Festlager, das andere das Loslager!

radialen Krfte ermitteln

2 T

F

d

= und 0 M =

Fest- und Loselager bestimmen

erforderliche dyn. Tragzahl:

L

erf

n

P f

C

f

=

Lager nach Roloff Tab.14-2 auswhlen und ber Tab. 14-1 Mae d

innen

, D

auen

, Breite und r

1s

ermitteln

Lebensdauerfaktor:

L n

C

f f

P

=

10

500

h

p

L

L

f =

Lagerbelastung P: Loselager :

radial

P F = Festlager:

radial axial

P X F Y F = +

Drehzahlfaktor f

n

:

1

33

3

p

n

f

n

= n = Drehzahl

Bezeichnung Rillenkugellager: 6409

Innendurchmesser d: 5 d Bohrungskennzahl =

Ermittlung der durchschnittlichen Drehzahl eines Getriebes:

1 2

1 2

100 100 100

n

m n

q q q

n n n .....n = + +

C = dynamische Tragzahl (Herstellerangabe) Roloff Tab. 14.2

P = Lagerbelastung (axial/ radial)

X = Radialfaktor Roloff Tab. 14-3

Y = Axialfaktor Roloff Tab. 14-3

p = 3 bei Kugellager

p = 10/3 bei Rollenlager

L10h = nominelle Lebensdauer in Std (gewnschte

Lebensdauer) siehe Roloff Tab. 14-7

6409

Lagerreihe 64

Bohrungskennzahl 09

Mareihe 04

n = Drehzahl des jeweiligen Ganges

q = prozentuale Wirkdauer des jeweiligen Ganges

erstellt von S. Klipstein & M. Tschakert

MT03V

33

Ermittlung der Ersatzlast = ideelle Last:

1

1 1 2 2

1 2

100 100 100

p

p p p

n n

i n

m m m

n q n q n q

F F F ...F

n n n

| |

= + + +

|

\ .

die ideelle Last ist fr axiale und radiale Krfte getrennt zu ermitteln!

n = Drehzahl des jeweiligen Ganges

n

m

= durchschnittliche Drehzahl

q = proz. Wirkdauer des jeweiligen Ganges

F = radiale oder axial Last im jeweiligen Gang

p = Lebensdauerexponent

p = 3 bei Kugellager

p = 10/3 bei Rollenlager

erstellt von S. Klipstein & M. Tschakert

MT03V

34

Kupplungen

Berechnung von Reibkupplungen und Reibbremsen

Backen Kegel Scheiben/ Lamellen

Kupplungen

Prinzip

Bremsen

Drehmoment

( )

1 2

2

d

d

M F F = +

2

m s

d

d F

M

sin

=

2

m

d s

d

M i F =

Schaltkraft

2

1 2

1

2

d

s s

M c

F F

d c

+ =

2

d

s

m

M sin

F

d

=

2 1

d

s

m

M

F

d i

Max.

Flchenpressung

1 2 2

1 2

2

,

max

F sin

p

b d (cos cos )

=

m

max m

i

d

p p

d

= i = Anzahl

Mittlere

Flchenpressung

2 1

d

m

m

M

p

d A

2 2

4

a i

(d d )

A

=

Reibflche

2 A l b =

m

A d b =

m

A d b i =

2

a i

d d

b

=

zu Lamellenkupplung:

2

m

d R

d

M T F = =

R N

F F i =

N Schaltkraft

F F

S

zul

F

p p

A

=

2 1 2

d d

m

m m m

M M

p

d A d d b i

= =

2

m

d mzul m

d

M p d b i

(bei Lamellenkupplungen und -bremsen)

mit Druckflche A = db

p

zul

siehe Tabelle

erstellt von S. Klipstein & M. Tschakert

MT03V

35

9550

M n

P

= M in Nm, n in 1/min v d n = v = 0,5 bis 10 m/s siehe Tabelle

Kenngren von Reibpaarungen (Mittelwerte bei Gleitgeschwindigkeiten von 0,5 bis 10 m/s)

Zulssige

Temperatur C

Werkstoffpaarung

Gleitreibwert

1

)

trocken gefettet gelt

Zulssige mittlere

Flchenpressung

p

mzul

N/mm

2

kurz-

zeitig

dauernd

Stahl (gehrtet)/Stahl (gehrtet) 0,15 ... 0,20 0,10... 0,15 0,04 0,05 ... 3,0 180

Stahl/Gusseisen 0,10 ... 0,16 0,04 ... 0,07 1,0 ... 2,0 180

Gusseisen/Gusseisen 0,15 0,05 0,02...0,10 1,0...2,0 180

Bronze/Gusseisen, Bronze 0,15...0,20 0,15 0,04 1,0...2,0 130

Baumwollgewebe mit Kunstharz/

Stahl, Gusseisen, Stahlguss

0,40 0,15 0,10

0,5...1,2

(0,05 ... 0,3 trocken)

150 100

Asbestgewebe mit Kunstharz/

Stahl, Gusseisen, Stahlguss

0,30 0,15 0,15...0,20

0,5...2,0

(0,05 ... 0,3 trocken)

300 200

Asbest mit Kunstharz (hydraulisch

gepresst)/Stahl, Gusseisen, Stahlguss

0,20 0,15 0,10

0,5...8,0

(0,05 ... 0,3 trocken)

500 250

Metallwolle mit Kautschuk (ge-

presst)/Stahl, Gusseisen, Stahlguss

0,45 ... 0,65 0,15... 0,35

0,5 ... 8,0

(0,05 ... 0,3 trocken)

300 250

Leder/Stahl 0,30 0,25 0,15

Filz (lgetrnkt)/Stahl,

Gusseisen, Stahlguss

0,15... 0,35 100

1

) Haftreibwerte (trocken):

0

(1,25 ... 2,0)

Klauenkupplung

Wenn p

zul

unbekannt, dann Vergleich p

zul

mit Gleitfeder (siehe Roloff Tab.12-1b)

Stahl /GS GG

zul

F

B beiGG

Re (oder Rm )

p

S (S )

=

= Tragfaktor fr ungleichmiges Tragen mehrerer

Passfedern bei n = 2 = 0, 75 bei n = 1 = 1

p

zul

= zulssige Flchenpressung des schwchsten Werkstoffes

siehe Roloff Tab 12-1b

S

F

= Sicherheitsfaktor siehe Roloff Tab 12-1b

erstellt von S. Klipstein & M. Tschakert

MT03V

36

zu Kegelkupplung

1

tan

= (damit Kupplung leicht lsbar ist)

2

a m

d d x = +

2 2

x b

sin x sin

b/

= =

2

i m

d d x =

Beispiele:

Lamellenkupplung Doppelkegelkupplung

Einscheibenreibkupplung Kegelkupplung

b

d

i

d

a

d

m

x

x

erstellt von S. Klipstein & M. Tschakert

MT03V

37

Zahnrder und Zahnradgetriebe

Geradverzahnung Schrgverzahnung

n

d z p =

t

d z p =

n

t

p

cos

p

=

t

t t

p

m d z m = =

n n n

p p z m

d z m

cos cos

= = =

Achsabstand a

( )

1 2 1 2

2 2

m z z d d

a

cos

+ +

= =

p

n

p

t

g

p

n

b

d

a

Kopfkreis-

d Teilkreis-

d

b

Grundkreis-

d

f

Fukreis-

h

f

Fuhhe

h

a

Kopfhhe

h Zahnhhe

b Breite Zahnrad

p Teilung

p

e

Eingriffsteilung

e Zahnlcke

s Zahndicke

Z Zhnezahl

x Profilverschiebungsfaktor

m Modul

a Achsabstand

c Kopfspiel

W Zahnweite

Eingriffswinkel

Schrgungswinkel

berdeckungsgrad

erstellt von S. Klipstein & M. Tschakert

MT03V

38

Eingriffsverhltnisse

g

> p

e

1 2

e

g

,

p

= >

(bei Geradverzahnung

= )

bei Schrgverzahnung g b tan

=

t n

n

n

g

b tan cos

p p

b sin

p

b sin

m

= =

=

=

n

t

n n

p sin

p fr tan

cos cos

p m

= =

=

Entwurf von Stirnrdergetrieben

Vorwahlempfehlungen

o kein gemeinsamer Teiler fr z

1

und z

2

bei n1500min

-1

o i festlegen i

max

= 3%

o Ritzelzhnezahlwahl nach Roloff TB 21-13

o b/d

1

- Wahl nach Roloff TB 21-14

o Verzahnungsqualitt nach Roloff TB 21-7 und 21-8

o bersetzungsrichtwerte: ganzzahlige bersetzungen mglichst vermeiden! damit nicht

immer gleiche Zhne zum Eingriff kommen und somit gleichmige Abnutzung erreicht wird

i = 6 Normalfall einstufiges Getriebe i = 6 maximal, sonst zu ungnstige

Abmessungen des Grorades und eine strkere Abnutzung der Ritzelzhne

gegenber der vielen Zhne des Grorades

i = 8...10 maximal

i 4 bei Schaltgetrieben

bis i 35 2 Getriebestufen

35 < i < 150 3 Getriebestufen siehe Roloff TB 21-11

o Werkstoffwahl nach Roloff TB 20-1 und 20-2

Entwurfsberechnung

Alle Bemaungsangaben gelten fr Geradzahn- und Schrgzahnstirnrder, da Geradzahnstirnrad ein

Sonderfall des Schrgzahnstirnrades mit = 0 ist.

Zur Berechnung werden stets die Normalschnittgren (Werkzeuggren) ohne zustzlichen Index

verwendet.

p

e

Eingriffsteilung

g

Eingriffsstrecke

berdeckungsgrad

Gesamtberdeckung

1 2 ,

= + >

erstellt von S. Klipstein & M. Tschakert

MT03V

39

erforderlicher Modul

gehrtete Rder und Gussrder

3 2

1

3

2

1 1

1

4 10

t

b zul

M cos

m

b

z

d

1

1

t nenn A

t

M M K

M in Nm

m in mm

=

bei gefordertem Achsabstand

3 2

1

2

1

1

10 1

t

b zul

M ( i )

m

b

a

d

+

ungehrtete Stahlrder

3 2

1

1

10 1

S t

zul

Y M cos u

m

b

z u

p

d

+

a

t

F

tan

F

=

1

1

t nenn A

t

M M K

M in Nm

m in mm

=

Y

S

in N/mm 1 5

lim

H

zul

p ; ,

= =

u1 = Zhnezahlverhltnis

Antriebszhnezahl

1

2

1

W

theor.

a cos

z

m ( i )

=

+

oder gewhlt nach Roloff TB 21-13

Abtriebszhnezahl

2 1 theor.

z z i = z

2

Festlegung

bersetzungskontrolle

2

1

100 100 3

soll

ist soll

max

soll soll

z

i

i i z

i % % ; i %

i i

= = =

Summe der Profilverschiebungsfaktoren

berschlgig:

1 2

1 2

2

W W

a a a z z

x x

m cos m

+

+ =

Realisierbarkeit nach Bild 1 prfen!

Stirneingriffswinkel aus:

20

t

tan

tan

cos

=

fr Bezugsprofil nach DIN 867

K

A

nach Roloff TB 3-5

1

1 5

lim

F

b zul

; ,

= =

F

a

Kraft axial

F

t

Kraft tangential

bei = 0 400000

bei 0 380000

erstellt von S. Klipstein & M. Tschakert

MT03V

40

Betriebsstirneingriffswinkel

tw

aus:

1 2

2

tw t t

W W

a m (z z )

cos cos cos

a cos a

+

= =

Summer der Profilverschiebungsfaktoren

genau:

( )

1 2

1 2

2 20

tw t

z z

x x inv inv

tan

+

+ =

)

inv tan = Roloff TB 21-4

x

1

- und x

2

Festlegung siehe Beispiel oder Roloff TB 21-6

Kopfdurchmesser

( )

2 2

2

n

a n n

a W gegen gegen

z m

d d m m

cos

d a m x m d

= + = +

= +

Teilkreisdurchmesser

m

d z

cos

=

Grundkreisdurchmesser

b t

d d cos =

Fukreisdurchmesser 2 5

f

d d , m = nur bei Radkrperkontrolle

d

f

> d

W

+10m bei Pressverbindung

d

f

> d

W

+2t

2

+4m bei Passfederverbindung

Richtwerte fr Stahlrder nach Krause Grundlagen der Konstruktion 6. Auflage

Profilberdeckung

( )

2 2 2 2

1 1 2 2

0 5

a b a b W tw

t

, d d d d a sin

m

cos

cos

+

=

oder mit

( )

2

a *

a

d d cos

h

m

=

aus Beilage 1

Sprungberdeckung

b sin

, da Schrgverzahnung

m

=

Gesamtberdeckung

= +

Messzhnezahl

3

20

0 5 2

180

z

K ,

cos

= +

a

W

verschobener Achsabstand

x

gegen

Profilverschiebungsfaktor

d

gegen

Teilkreis- vom Gegenrad

d

W

Wellendurchmesser

t

2

Nabennuttiefe

erstellt von S. Klipstein & M. Tschakert

MT03V

41

Zahnmessweite ( ) 20 0 5 2 20

K t

W m cos k , z inv x m sin ( = + +

W

K

nur real messbar, wenn

K b m b

b W sin b cos + ist. 20

b

sin sin cos =

1 2 0 018

M K

b , , W +

Toleranzfestlegung nach Empfehlung Roloff TB 21-8d

You might also like

- DE-EN V02 Parts-ListDocument63 pagesDE-EN V02 Parts-Listzakibalouta10No ratings yet

- Stability of Steel Plates Under Combined Loading - Benjamin BraunDocument246 pagesStability of Steel Plates Under Combined Loading - Benjamin Braun201087No ratings yet

- EuroCode 3 - WeiterentwicklungDocument61 pagesEuroCode 3 - WeiterentwicklungErich SendnerNo ratings yet

- 800051-3 Sickerleitungen Und SchaechteDocument60 pages800051-3 Sickerleitungen Und Schaechtetehnoinstalnord100% (1)

- Verlegehinweise Glasbausteine 2010Document2 pagesVerlegehinweise Glasbausteine 2010jasmina1313No ratings yet

- Eobd P2Document44 pagesEobd P2Peter DezmanNo ratings yet

- Din 18650 2Document23 pagesDin 18650 2Mayra Carolina ParejoNo ratings yet

- Klammerverbindungen Nach EC5 1 1Document3 pagesKlammerverbindungen Nach EC5 1 1mili100% (1)