Professional Documents

Culture Documents

SISTEMA de SEGURIDAD Pa La Exposicion Produccion

Uploaded by

Emilsen Karen Espinoza LoayzaCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

SISTEMA de SEGURIDAD Pa La Exposicion Produccion

Uploaded by

Emilsen Karen Espinoza LoayzaCopyright:

Available Formats

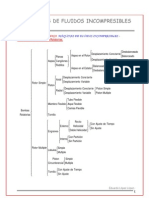

CAPITULO 4.

- MECANISMOS DE CONTROL Y SISTEMA DE SEGURIDAD

PRODUCCION 1

1.

INTRODUCCIN.-

Un pozo de perforacion, de cualquier tipo consiste de 5 componentes principales: Broca de perforacin y sarta de perforacin. Sistema de circulacin del fluido de perforacin. Sistema de Movimiento de la sarta de perforacin. Sistema de suministro de Energa. Sistema de control y seguridad

El trmino rotaria proviene del movimiento fsico de la sarta de perforacin y la broca (1), el cual va aplicando una fuerza rotaria de corte a la roca en el fondo del pozo. La rotacin puede ser aplicada en superficie a toda la sarta o bien por un motor en fondo a una parte del ensamblaje de fondo (Bottom hole assembly, BHA). La sarta de perforacin consiste en tubera de acero la cual conduce en su interior el fluido de perforacin hasta la broca de perforacin. Esta sarta de perforacin es una combinacin de tubera standard de perforacin, tubera de perforacin ms pesada, de mayor dimetro y calibre, y botellas (Drill collars) an ms pesadas. Todo est sarta es montada en la torre de perforacin que tiene un sistema para el movimiento vertical (hacia adentro y hacia fuera) de dicha sarta(3). Este sistema est compuesto de: el malacate, el conjunto de poleas en la corona, el bloque viajero y la lnea de perforacin. La rotacin de la sarta en superficie es aplicada a la sarta por una de dos maneras: Por medio de un sistema de kelly, o por medio de un Top Drive. El fluido de perforacin, comnmente llamado lodo de perforacin, se almacena en tanques o piscinas, y desde all el lodo puede ser bombeado a travs del standpipe a la swivel donde entra a la kelly o al Top Drive, luego por toda la sarta de perforacin hasta la broca, antes de regresar a la superficie a travs del anular, (el espacio entre la sarta de perforacin y las paredes del hueco). Y al regresar a la superficie el lodo es pasado por varios elementos del equipo de control de slidos para que le sean retirados los cortes de la perforacin, antes de regresar a los tanques de lodo y completar el ciclo completo (2). Las formaciones en la seccin superficial de un pozo, generalmente estn aisladas por tubo conductor de acero de dimetro grande, llamado revestimiento o casing, El cual ha sido cementado en su sitio. El espacio anular por el cual el lodo regresa a la superficie es ahora el espacio entre el interior del revestimiento y el exterior de la sarta de perforacin. A este revestimiento se conectan las vlvulas preventoras o BOPs (Blow Out Preventors)(5), una serie de vlvulas y sellos que pueden ser usados para cerrar el

U.A.J.M.S. INGENIERA DE PETRLEO Y GAS NATURAL VIII - 1

CAPITULO 4.- MECANISMOS DE CONTROL Y SISTEMA DE SEGURIDAD

PRODUCCION 1

anular o la boca completa del pozo con el fin de controlar altas presiones de fondo cuando se presentan. Todo el equipo descrito anteriormente se opera con un sistema central de energa(4), el cual tambin suministra la energa para el alumbrado elctrico, para las compaas de servicio, etctera. Normalmente, esta fuente de energa es una planta elctrica movida por un motor diesel. 2. JUSTIFICACIN.Durante las operaciones normales de perforacin, la presin hidrosttica a una profundidad dada, ejercida por la columna de fluido de perforacin dentro del pozo, debe superar la presin de los fluidos de la formacin a esa misma profundidad. De esta forma se evita el flujo de los fluidos de formacin (influjo, patada, o kick) dentro del pozo. Puede ocurrir sin embargo que la presin de los fluidos de formacin supere la presin hidrosttica de la columna de lodo. El fluido de formacin, sea agua, gas o aceite entrar dentro el pozo, y esto se conoce como patada de pozo. Una patada de pozo se define como un influjo controlable en superficie de fluido de formacin dentro del pozo. Cuando dicho flujo se torna incontrolable en superficie esta patada de pozo se convierte en un reventn. BENEFICIOS DE UN SISTEMA DE SEGURIDAD Los beneficios de un sistema de seguridad bien elaborado son inmediatos, ya que el la organizacin trabajar sobre una plataforma confiable, que se refleja en los siguientes puntos: Aumento de la productividad. Aumento de la motivacin del personal. Compromiso con la misin de la compaa. Mejora de las relaciones laborales. Ayuda a formar equipos competentes. Mejora de los climas laborales para los RR.HH. 3. OBJETIVOS.-

3.1 OBJETIVOS GENERALES. El objetivo general es analizar el sistema de seguridad de acuerdo a su composicin.

VIII - 2

U.A.J.M.S. INGENIERA DE PETRLEO Y GAS NATURAL

CAPITULO 4.- MECANISMOS DE CONTROL Y SISTEMA DE SEGURIDAD

PRODUCCION 1

3.2 OBJTIVOS ESPECIFICOS. El objetivo especfico es hacer conocer al estudiante las distintas formas de controlar un amago de reventn mediante los preventores y las vlvulas de seguridad bop. FUNDAMENTO TEORICO.-

4.

SISTEMA DE SEGURIDAD

4.1 SISTEMA DE SEGURIDAD

El evento menos deseado durante la perforacin de un pozo son las arremetidas y los reventones. La arremetida es la intrusin de hidrocarburos (gas o Petrleo) o agua salada, una vez que se pierden los controles primarios conformados por el mantenimiento ptimo de las condiciones del fluido de perforacin como lo son: densidad, reologa, etc. Estas condiciones del lodo deben ser monitoreadas por el Ingeniero de Lodos y por unidades especializadas (Mud logging), con la finalidad de detectar anomalas rpidamente y poder atacarlas sin prdida de tiempo. Una vez perdidos estos controles primarios, se tendr en el pozo un reventn que no es masque una manifestacin incontrolada de fluidos a alta presin. Para solucionar en parte estos problemas, se tienen en los taladros, equipos especiales que permiten cerrar el pozo y evitar que el fluido invasor salga a superficie. Estos equipos son las Vlvulas Impide-reventones (Blow Out Preventor). dentro de las funciones principales de este equipo estn: permitir un sello del hoyo cuando ocurra una arremetida, mantener suficiente contrapresin en el hoyo, prevenir que siga la entrada de fluidos desde la formacin al pozo, mientras se esta realizando la restauracin del pozo a sus condiciones normales.

IV EQUIPOS Y SISTEMAS ARTIFICIALES DE SEGURIDAD Y CONTROL Al manifestar un brote durante la perforacin de un pozo, el sistema de control superficial deber tener la capacidad de proveer el medio adecuado para cerrar el pozo y circular el fluido invasor fuera de l. Las personas claves en un equipo de perforacin terrestre o plataforma de perforacin costa fuera son el tcnico y el perforador. Si ellos estn adiestrados en el funcionamiento y operacin de los sistemas de control as como de los indicadores de la presencia de un brote, no durarn en los procedimientos para tener el pozo bajo control. U.A.J.M.S. INGENIERA DE PETRLEO Y GAS NATURAL VIII - 3

CAPITULO 4.- MECANISMOS DE CONTROL Y SISTEMA DE SEGURIDAD

PRODUCCION 1

A continuacin describiremos los componentes del sistema de control superficial.

4.2 CABEZAL DE TUBERA DE REVESTIMIENTO

Este forma parte de la instalacin permanente del pozo y puede ser tipo roscable, soldable, bridado o integrado. Su funcin principal es la de anclar y sellar la tubera de revestimiento e instalar el conjunto de preventores. El cabezal tiene salidas laterales en las que pueden instalarse lneas auxiliares de control.

4.3

PREVENTOR DE REVENTONES (BOP)

Preventor de reventones el BOP es una vlvula especializada, grande, usada para sellar, controlar y monitorear los pozos de gas y petrleo. Los BOP fueron desarrollados para enfrentar presiones errticas extremas y flujo incontrolado (amago de reventn de la formacin) que surge del yacimiento durante la perforacin. Los amagos o arremetidas de la formacin llevan a un evento potencialmente catastrfico conocido como reventn. Adems de controlar la presin pozo abajo y el flujo de petrleo y gas, los preventores de reventn evitan que la tubera de perforacin y revestimiento, las herramientas y los fluidos de perforacin sean expulsados del recinto del pozo cuando hay un amago de reventn. Los BOP son crticos para la seguridad de la cuadrilla, los equipos y el ambiente, y para el monitoreo y mantenimiento de la integridad del pozo; por esta razn, los BOP deben ser dispositivos a prueba de fallas.

U.A.J.M.S. INGENIERA DE PETRLEO Y GAS NATURAL

VIII - 4

CAPITULO 4.- MECANISMOS DE CONTROL Y SISTEMA DE SEGURIDAD

PRODUCCION 1

Los trminos preventor de reventn, conjunto de preventores de reventn y sistema de preventores de reventn se usan en forma comn e intercambiable para describir, en general, varios preventores apilados de diversos tipos y funciones, as como sus componentes auxiliares. Un preventor de reventones submarino tpicamente incluye componentes como lneas hidrulicas y elctricas, mdulos de control, acumuladores hidrulicos, vlvulas de prueba, lneas de matar y estrangular y vlvulas, junta del tubo elevador, conectores hidrulicos y bastidor de soporte. Dos categoras de BOP son las prevalentes: de arietes y anular. Los conjuntos de BOP generalmente utilizan los dos tipos, con al menos un BOP anular apilado sobre varios BOP de ariete. Los preventores de reventn se usan en tierra, en plataformas marinas y en el lecho marino. Los BOP en tierra y submarinos se aseguran en la parte superior del pozo, conocida como cabezal del pozo. Los BOP en plataformas marinas se montan debajo de la cubierta. Los BOP submarinos se conectan a la plataforma costa afuera a travs del tubo montante de perforacin, que brinda una va continua para la sarta de perforacin y los fluidos que emanan del recinto del pozo. En realidad, el tubo elevador extiende el recinto del pozo hasta la plataforma.

4.3.1 USOS Y FUNCIONAMIENTO Los BOP vienen en una variedad de estilos, tamaos y clasificaciones de presin. Varias unidades individuales que sirven diversas funciones se combinan para componer un conjunto de preventores de reventn. A menudo se utilizan mltiples p reventores de reventn del mismo tipo para lograr redundancia, un importantsimo factor en la efectividad de dispositivos a prueba de fallas. Las principales funciones de un sistema de preventores de reventn son: Confinar los fluidos del pozo al recinto del pozo. Suministrar el medio para incorporar fluidos al pozo. Permitir retirar volmenes controlados de fluidos del recinto del pozo. Adems de realizar esas funciones primarias, los sistemas de BOP se usan para: Regular y monitorear la presin del recinto del pozo. Centrar y colgar la sarta de perforacin en el pozo. Cerrar el pozo, es decir, sellar el espacio anular entre las tuberas de perforacin y de revestimiento. Matar el pozo o prevenir el flujo de fluidos de la formacin al recinto del pozo . Sellar el cabezal del pozo (cerrar el recinto). Recortar la tubera de revestimiento o de perforacin en casos de emergencia.

VIII - 5

U.A.J.M.S. INGENIERA DE PETRLEO Y GAS NATURAL

CAPITULO 4.- MECANISMOS DE CONTROL Y SISTEMA DE SEGURIDAD

PRODUCCION 1

Al perforar un pozo de alta presin, la sarta de perforacin pasa a travs del conjunto de BOP hacia el yacimiento. A medida que se perfora se inyecta lodo o fluido de perforacin por la sarta hasta la barrena. El lodo retorna por el espacio anular entre la tubera revestidora y la de perforacin. La columna del lodo de perforacin ejerce hacia abajo una presin hidrosttica que contrarresta la presin opuesta de la formacin y permite que prosiga la perforacin. Cuando se presenta un amago de reventn, los operadores del equipo o los sistemas automticos cierran las unidades de los BOP, sellando el espacio anular para detener la salida de los fluidos del recinto del pozo. Luego se hace circular lodo de mayor densidad por la sarta de perforacin, en el recinto del pozo y hacia arriba por el espacio anular y la lnea de estrangular en la base del conjunto de BOP y por los estranguladores hasta superar la presin pozo abajo. Una vez que el peso de matar se extiende desde el fondo hasta la parte superior del pozo, se ha matado el pozo. Si la integridad del pozo se mantiene, se puede reiniciar la perforacin. Alternativamente, si no es factible la circulacin, se puede matar el pozo a la fuerza, es decir, bombeando a la fuerza lodo ms pesado desde la parte superior a travs de la conexin de la lnea de matar en la base del conjunto de BOP. Esto es lo menos deseable debido a que son necesarias mayores presiones en la superficie y porque mucho del lodo que originalmente est en el espacio anular ser forzado hacia adentro de la formacin receptiva en la seccin del pozo sin entubar, debajo de la zapata ms profunda de la revestidora. Si los preventores de reventn y la columna de lodo no restringen la presin hacia arriba de una arremetida del pozo, el resultado ser un reventn que potencialmente puede expulsar violentamente por el recinto del pozo, tubera, petrleo y gas, daando el equipo de perforacin y dejando en duda la integridad del pozo. Los yacimientos comerciales de petrleo y gas, cada vez ms raros y remotos, han llevado la exploracin y produccin de pozos a zonas costa afuera en aguas profundas, que requieren que los BOP permanezcan sumergidos en condiciones extremas por largo tiempo. Como resultado, los BOP se han tornado ms grandes y pesados (una unidad de BOP de un solo ariete puede pesar ms de 30.000 libras), en tanto que el espacio asignado a los conjuntos de BOP en las plataformas marinas no ha aumentado proporcionalmente. Por tanto, un punto clave en el desarrollo tecnolgico de preventores de reventn en las dos ltimas dcadas ha sido limitar su huella y peso, pero aumentar su seguridad y capacidad de operacin. 4.3.2 TIPOS DE BOP Los BOP vienen en dos tipos bsicos: de arietes y anulares. A menudo se usan juntos en equipos de perforacin, tpicamente por lo menos un BOP anular coronando un conjunto de preventores de arietes.

U.A.J.M.S. INGENIERA DE PETRLEO Y GAS NATURAL VIII - 6

CAPITULO 4.- MECANISMOS DE CONTROL Y SISTEMA DE SEGURIDAD

PRODUCCION 1

4.3.3 PREVENTOR ANULAR El preventor anular tanbien es conocido como esfrico (figura5). Se instala en la parte superior de los preventores de arietes. Es el primero en cerrarse cuando se presenta un brote. El tamao y capacidad deber ser igual a los de arietes. El preventor anular consta en su parte interior de un elemento de hule sinttico que sirve como elemento empacador el momento de cierre, alrededor de la tubera.

U.A.J.M.S. INGENIERA DE PETRLEO Y GAS NATURAL

VIII - 7

CAPITULO 4.- MECANISMOS DE CONTROL Y SISTEMA DE SEGURIDAD

PRODUCCION 1

4.3.4 UN PREVENTOR TIPO ANULAR puede cerrarse alrededor de la sarta de perforacin, de revestimiento o de un objeto no cilndrico, como la junta Kelly. La tubera de perforacin, incluidas las uniones de dimetro mayor o conectores roscados, puede moverse verticalmente a travs de un preventor anular a tiempo que se contiene la presin desde abajo aplicando un control cuidadoso de la presin hidrulica de cierre. Los preventores anulares son tambin efectivos para sellar alrededor de la tubera de perforacin, incluso mientras gira durante la perforacin. Las regulaciones requieren que un preventor anular pueda cerrar completamente un recinto de pozo, pero generalmente no son tan efectivos como los preventores de ariete para mantener el sello en un pozo abierto o sin entubar. Tpicamente, los preventores anulares van ubicados en la parte superior del conjunto de BOP, con uno o dos BOP anulares encima de una serie de varios preventores de ariete. Un preventor anular usa el principio de cua para sellar el recinto del pozo. Tiene un sello de caucho tipo donut, conocido como unidad obturadora de elastmero, reforzada con costillas de acero. La unidad obturadora est situada en el compartimiento del BOP entre el cabezal y el pistn hidrulico. Cuando se activa el pistn, su empuje hacia arriba fuerza el cierre de la unidad de obturacin, como un esfnter, sellando el espacio anular o el pozo abierto. Los preventores anulares tienen slo dos piezas mviles, pistn y unidad de obturacin, que los hacen ms simples de mantener que los preventores de ariete.

PREVENTOR ANULAR

El primer paso una vez que se cierra un pozo es la utilizacin de los preventores. Para comenzar la perforacin nuevamente, hay que circular el fluido para sacar la arremetida y reemplazarlo con lodo con la densidad adecuada; para esto se utilizan los Estranguladores que son vlvulas cuya apertura puede ser cerrada, puede abrirse o

U.A.J.M.S. INGENIERA DE PETRLEO Y GAS NATURAL VIII - 8

CAPITULO 4.- MECANISMOS DE CONTROL Y SISTEMA DE SEGURIDAD

PRODUCCION 1

cerrarse completamente y hay muchsimas posiciones entre los dos extremos. Para circular la arremetida haca fuera y bombeara lodo nuevo hacia el hoyo, el estrangulador se abre completamente y se inicia el bombeo del lodo. 4.4 PREVENTOR DE ARIETES Este preventor (figura6) tiene como caracterstica principal poder utilizar diferentes tipos y medidas de arietes de acuerdo a los arreglos de preventores elegidos, como se explicara ms adelante. Las caractersticas principales de estos preventores son: El cuerpo del preventor se fabrica como una unidad sencilla o doble. Puede instalarse en pozos terrestres o marinos. La presin del pozo ayuda a mantener cerrados los arietes. Tiene un sistema secundario para cerrar manualmente. Los arietes de corte sirven para cortar tuberas y cerrar completamente el pozo

Los arietes son de acero fundido y tienen un conjunto de sello deseado para resister la compresin, estos pueden ser de los siguientes tipos: -Arietes para tuberas. -Arietes variables (tubera y flecha). -Arietes de corte. Los arietes variables son similares a los de tuberas siendo la caractersticas distintiva la de cerrar sobre un rango de dimetros de tubera, asi como medido variables de la flecha. Las presiones de trabajo de los preventores son de 3000, 5000,10.000y15, 000 lb/pg.

U.A.J.M.S. INGENIERA DE PETRLEO Y GAS NATURAL

VIII - 9

CAPITULO 4.- MECANISMOS DE CONTROL Y SISTEMA DE SEGURIDAD

PRODUCCION 1

4.4.1 UN BOP DE ARIETE tiene un funcionamiento similar al de una vlvula de compuerta, pero usa un par de mbolos de ariete opuestos. Los arietes se extienden hacia el centro del recinto del pozo para restringir el flujo, o se retraen para permitirlo. Las caras superior e inferior de los arietes estn provistas de obturadores (sellos de elastmero) que se comprimen uno contra el otro, contra la pared del pozo y alrededor de la tubera que atraviesa el recinto del pozo. Salidas en los lados del cuerpo del BOP se usan para conexiones de las lneas de estrangular y de matar o de vlvulas.

PREVENTOR DE ARIETE

U.A.J.M.S. INGENIERA DE PETRLEO Y GAS NATURAL

VIII - 10

CAPITULO 4.- MECANISMOS DE CONTROL Y SISTEMA DE SEGURIDAD

PRODUCCION 1

4.5 ARREGLO DE PREVENTORES En el criterio para el arreglo del conjunto de preventores, se debe considerar la magnitud de las presiones a que estarn expuestos y el grado de proteccin requerida. Cuando los riesgos son pequeos y conocidos tales, como presiones de formacin normales, areas alejadas de grandes centros de poblacin o deserticos, un arreglo sencillo y de bajo costo puede ser suficiente para la seguridad de la instalacin. Por el contrario, el riesgo es mayor cuando se tienen presiones de formacin anormales, yacicimientos de alta productividad y presin, reas densamente pobladas y grandes concentraciones de personal y equipo como lo es barcos y plataformas marinas. Es en estas situaciones en donde se tendr un arreglo ms completo y por consecuencia ms costoso. La clasificacin tpica de API para conjunto de preventores API-RP-53 es la adecuada para operar con 2000, 3000,5000,10,000 y15,000lb/pg (141,211,352,703kg/cn) de presin de trabajo(figura 7,8,9). Para identificar cada uno de los cdigos empleados por el API describiremos continuacin:

U.A.J.M.S. INGENIERA DE PETRLEO Y GAS NATURAL

VIII - 11

CAPITULO 4.- MECANISMOS DE CONTROL Y SISTEMA DE SEGURIDAD

PRODUCCION 1

A = preventor anular. G= cabeza rotatoria K=1000lb/pg (70kg/cn). R= preventor de arietes. Rd = preventor de arietes para tuberas. Rt = preventor triple con tres juegos de arietes. S =carrete de control con salidas laterales de matar y estrangular. Para definir los rangos de presin de trabajo del conjunto de preventores se considera lo siguiente: Resistencia a la presin interna de la TR preventores . que soporta al conjunto de

U.A.J.M.S. INGENIERA DE PETRLEO Y GAS NATURAL

VIII - 12

CAPITULO 4.- MECANISMOS DE CONTROL Y SISTEMA DE SEGURIDAD

PRODUCCION 1

Gradiente de fractura de las formaciones prximas a la zapata de la ltima tubera de revestimiento. Presin superficial mxima que se espera mejor. se considera que la condicin ms crtica se presenta cuando en un brote, el lodo del pozo es expulsado totalmente por el fluido invasor.

4.5.1 CIERRE EMERGENCIA POZO Un preventor de reventones es una vlvula de gran especializado que se utiliza para sellar, control y seguimiento de los pozos de petrleo y gas. Preventores de reventones se desarrollaron para hacer frente a presiones extremas errticos y el flujo no controlado (falta de formacin) que emanan de un depsito y durante la perforacin. Patadas puede conducir a un evento potencialmente catastrfico conocido como un reventn. Adems de controlar el fondo del pozo (se producen en el orificio perforado) la presin y el flujo de petrleo y gas, los preventores de reventones tienen por objeto impedir la tubera (por ejemplo, la tubera de perforacin y la tubera de revestimiento tambin), las herramientas y los fluidos de perforacin de ser expulsado del pozo ( tambin conocido como orificio, el agujero que conduce al depsito) cuando un reventn amenaza. Preventores de reventones son crticos para la seguridad de la tripulacin, equipo de perforacin (el sistema de los equipos utilizados para perforar un pozo) y el medio ambiente, y para el seguimiento y el mantenimiento de la integridad y, por lo que los preventores de reventones se pretende que sean a prueba de fallos de dispositivos. La balanza de pagos plazo (balanza de pagos no se pronuncia, "bop") se utiliza en la jerga campo petrolero para referirse a los preventores de reventones. El preventor de forma abreviada, por lo general precedido por un tipo (por ejemplo, RAM preventivo), se utiliza para referirse a una unidad de emergencia pozo nico. Un preventor de reventones puede simplemente hacer referencia a su tipo (por ejemplo, RAM). Los trminos emergencia pozo, pila de emergencia pozo y el sistema de emergencia pozo se utilizan indistintamente y de manera general para describir un conjunto de preventores de reventones varias apiladas de diverso tipo y funcin, as como los componentes auxiliares. Un tpico submarino en aguas profundas del sistema preventor de reventones incluye componentes tales como lneas elctricas e hidrulicas, las vainas de control, acumuladores hidrulicos, vlvulas, lneas de prueba de matar y ahogar y vlvulas, conjuntos de subida, conectores hidrulicos, y un marco de apoyo. Dos categoras de emergencia pozo son los ms frecuentes: carnero y anular. Pilas BOP frecuencia utilizar ambos tipos, tpicamente con al menos un BOP anular apiladas

U.A.J.M.S. INGENIERA DE PETRLEO Y GAS NATURAL VIII - 13

CAPITULO 4.- MECANISMOS DE CONTROL Y SISTEMA DE SEGURIDAD

PRODUCCION 1

encima

BOP

carnero

varios.

(Una vlvula relacionado, llamado una explosin en el interior preventivo, en la explosin preventivo, o PACI, se coloca en el interior, y restringe el flujo hacia arriba, la columna de perforacin. Este artculo no se ocupa de uso en el interior para evitar explosiones.) Preventores de reventones se utilizan en plataformas terrestres y costa afuera, y submarinos. BOP tierra y submarinos estn fijados a la parte superior del pozo, conocido como la cabeza del pozo. Balanza de Pagos en plataformas en alta mar se montan debajo de la cubierta de perforacin. BOP submarinos estn conectados a la plataforma marina arriba por un tubo ascendente de perforacin que proporciona un camino continuo para la sarta de perforacin y los fluidos que emanan desde el pozo. En efecto, un elevador se extiende el pozo a la plataforma 4.4.2 DIBUJOS.-

U.A.J.M.S. INGENIERA DE PETRLEO Y GAS NATURAL

VIII - 14

CAPITULO 4.- MECANISMOS DE CONTROL Y SISTEMA DE SEGURIDAD

PRODUCCION 1

4.4.3 RAM EMERGENCIA POZO La balanza de pagos carnero fue inventado por James Smither Abercrombie y Harry S. Cameron en 1922, y fue lanzado al mercado en 1924 por Cameron Iron Works. [3] Un BOP-RAM tipo es similar en funcionamiento a una vlvula de compuerta, pero utiliza un par de mbolos opuestos de acero, los carneros. Los arietes se extienden hacia el centro del pozo para restringir el flujo o retraer abierta con el fin de permitir el flujo. Las caras interiores y la parte superior de los carneros estn equipados con los envasadores (juntas elastomricas) que presionan uno contra el otro, contra el pozo, y alrededor de la tubera que atraviesa el pozo. Salidas a los lados de la carcasa BOP (cuerpo) se utilizan para la conexin a ahogar y matar conducciones y vlvulas. Rams, o bloques de RAM, son de cuatro tipos principales: las tuberas, ciego, de corte y corte ciego. Carneros tubera cerrarse alrededor de un tubo de perforacin, restringiendo el flujo en el espacio anular (en forma de anillo espacio entre los objetos concntricos) entre el exterior de la tubera de perforacin y el pozo, pero no obstruir el flujo dentro de la tubera de perforacin. Variable agujero carneros tubera puede acomodar tubos en una gama ms amplia de dimetros exteriores que estndar carneros tubo, pero normalmente con alguna prdida de la capacidad de presin y la longevidad. Carneros Ciegos (tambin conocido como los carneros de sellado), que no tienen aberturas para los tubos, puede cerrar el pozo cuando el bien no contiene una sarta de

U.A.J.M.S. INGENIERA DE PETRLEO Y GAS NATURAL VIII - 15

CAPITULO 4.- MECANISMOS DE CONTROL Y SISTEMA DE SEGURIDAD

PRODUCCION 1

perforacin u otro tubo, y sellarlo.Un dibujo de la patente del original para evitar explosiones de tipo Ram, de Cameron Iron Works.

Blowout Preventor diagrama que muestra los diferentes tipos de carneros. (a) Ciego RAM (b) tubera de carnero, y (c) de RAM de corte. Carneros cortante cortar a travs de la sarta de perforacin o la caja con unas tijeras de acero templado. Ciegos carneros cizallamiento (tambin conocido como cizalladura carneros sello, o arietes de sellado cizallamiento) estn destinados a sellar un pozo, incluso cuando el orificio est ocupado por una cadena de perforacin, cortando a travs de la sarta de perforacin como los carneros cerrar el pozo. La porcin superior dearta de perforacin separada se libera de la RAM, mientras que la porcin inferior puede ser rizada y la "cola de pescado" capturado para colgar la sarta de perforacin fuera de la BOP. Adems de las funciones RAM estndar, variable agujero carneros tubera se utilizan con frecuencia como arietes de ensayo en un dispositivo de escape preventor modificada conocida como una vlvula de prueba de la pila. Pila vlvulas de ensayo se coloca en la parte inferior de una pila de BOP y resistir la presin hacia abajo (a diferencia de BOP, que resisten la presin hacia arriba). Al cierre de la prueba de memoria RAM y un carnero de balanza de pagos sobre la sarta de perforacin y la presurizacin del anillo, la balanza de pagos es una prueba de presin para un funcionamiento adecuado. El BOP ram originales de la dcada de 1920 fueron los dispositivos manuales simples y

U.A.J.M.S. INGENIERA DE PETRLEO Y GAS NATURAL VIII - 16

CAPITULO 4.- MECANISMOS DE CONTROL Y SISTEMA DE SEGURIDAD

PRODUCCION 1

robustos, con un mnimo de piezas. La carcasa de la balanza de pagos (el cuerpo) tena una vertical de la cavidad y el alojamiento del eje y horizontal (RAM gua de la cmara). Oponindose a los carneros (mbolos) en la cavidad carnero traducido horizontalmente, accionado por husillos carnero (vstagos de mbolo) en la forma de un gato de husillo. Par de giro de los ejes de rueda carnero por llave o la mano se convierte en un movimiento lineal y los carneros, acoplados a los extremos internos de los ejes carnero, abre y cierra el agujero del pozo. Este tipo de operacin tornillo conector proporcionado suficiente ventaja mecnica de los carneros para superar las presiones de fondo de pozo y sellar el espacio anular del pozo. Hidrulico carneros BOP se encontraban en uso por la dcada de 1940. Accionados hidrulicamente los preventores de reventones tena muchas ventajas potenciales. La presin puede ser igualado en los cilindros hidrulicos opuestos que causan los arietes a funcionar al unsono. Actuacin relativamente rpido y control remoto fueron facilitadas, y los cilindros hidrulicos se adapta bien a los pozos de alta presin. Debido BOP son a prueba de fallos de dispositivos, los esfuerzos para minimizar la complejidad de los dispositivos estn siendo empleados para garantizar la fiabilidad ram balanza de pagos y la longevidad. Como resultado, a pesar de las crecientes demandas puestas en ellos, el estado de los BOP de arte ram son conceptualmente lo mismo que los primeros modelos eficaces, y se asemejan a las unidades de muchas maner Dibujo de una patente Varco Shaffer Pila Ram balanza de pagos. Una cizalla RAM BOP ha cortado la sarta de perforacin y un carnero tubera ha colgado fuera.

U.A.J.M.S. INGENIERA DE PETRLEO Y GAS NATURAL

VIII - 17

CAPITULO 4.- MECANISMOS DE CONTROL Y SISTEMA DE SEGURIDAD

PRODUCCION 1

BOP de RAM para su uso en aplicaciones en aguas profundas emplean universalmente accionamiento hidrulico. Ejes roscados a menudo incorporado todava en su Balanza de Pagos carnero hidrulicos como barras de bloqueo que sostienen el eje en posicin despus de accionamiento hidrulico. Mediante el uso de un mecanismo de pistn de bloqueo mecnico, la presin hidrulica constante no necesita ser mantenida. Varillas de bloqueo puede estar acoplado a la RAM ejes o no, segn el fabricante. Otros tipos de cerraduras de carnero, como las cerraduras de cua, tambin se utilizan. Tpicos conjuntos actuadores carnero (sistemas de operador) estn fijados a la carcasa BOP por bonetes extrables. Desatornillar los capos de la vivienda permite el mantenimiento de balanza de pagos y facilita la sustitucin de los carneros. De ese modo, por ejemplo, un tubo de carnero BOP se puede convertir en un ciego BOP cizallamiento carnero. De tipo de corte BOP ram requiere la mayor fuerza de cierre con el fin de cortar a travs de la tubera que ocupa el pozo. Boosters (actuadores hidrulicos auxiliares) son frecuentemente montados en los extremos exteriores de los actuadores hidrulicos una base de la pirmide para proporcionar fuerza de cizallamiento adicional para carneros cizallamiento. BOP Ram suelen estar diseados para que la presin y ayudar a mantener los carneros en su posicin cerrada, el sellado. Esto se logra al permitir que el fluido pase a travs de un canal en el carnero y ejercer presin en la parte trasera del carnero y hacia el centro del pozo. Proporcionando un canal en la memoria RAM tambin limita el empuje necesario para superar la presin pozo. Simple en RAM y doble ram BOPS estn comnmente disponibles. Los nombres se refieren a la cantidad de cavidades de carnero (equivalente a la cantidad efectiva de vlvulas) contenida en la unidad. Un doble BOP carnero es ms compacta y ligera que una pila de dos BOP simple en RAM mientras que proporciona la misma funcionalidad, y por tanto es deseable en muchas aplicaciones. Triple BOP ram tambin se fabrican, pero no es comn, como. El desarrollo tecnolgico de RAM BOP se ha dirigido a los pozos ms profundos y de mayor presin, mayor fiabilidad, mantenimiento reducido, la sustitucin de componentes, facilit facilit la intervencin del ROV, redujeron el consumo de fluido hidrulico, y la mejora de los conectores, los empacadores, los sellos, candados y carneros. Adems, la limitacin de peso de la balanza de pagos y la huella son preocupaciones significativas para dar cuenta de las limitaciones de las plataformas existentes. La mayor capacidad de gran calibre ram preventor de reventones en el mercado, a

U.A.J.M.S. INGENIERA DE PETRLEO Y GAS NATURAL VIII - 18

CAPITULO 4.- MECANISMOS DE CONTROL Y SISTEMA DE SEGURIDAD

PRODUCCION 1

partir de julio de 2010, EVO Cameron 20K Balanza de Pagos, tiene un ndice de retencin de presin de 20,000 psi, la fuerza de la memoria RAM en ms de 1.000.000 de libras, y un dimetro de pozo de 18.75 pulgadas. Hydril Company compacto de la balanza de pagos Ram actuador dibujo de la patente.

Diagrama de un preventor de reventones anular en configuraciones abiertas y cerradas por completo. El flexible anillo (rosquilla) en azul es forzado dentro de la cavidad tubera de perforacin por los pistones hidrulicos. 4.6 CHOKE MANIFOLD

U.A.J.M.S. INGENIERA DE PETRLEO Y GAS NATURAL

VIII - 19

CAPITULO 4.- MECANISMOS DE CONTROL Y SISTEMA DE SEGURIDAD

PRODUCCION 1

El Choke Manifold sirve para controlar la presin del pozo y para manejar la direccin del flujo de acuerdo a las necesidades del pozo. El choke manifold para pruebas de Surface Well Testing puede tener diferentes dimetros: 2 9/16, 3 1/16, 4 1/16 y pueden ser para diferentes presiones de trabajo (WP): 5000, 10000, 15000 y 20000 psi. La eleccin del tipo del choke manifold depender del tipo de pozo, la presin esperada en cabeza de pozo, el caudal esperado de aceite o gas y los requerimientos del cliente. Segn recomendaciones internacionales es conveniente identificar con bandas de colores un Choke Manifold segn las presiones de trabajo (WP) para los cuales est diseado, se recomienda pintar una banda de color amarillo si la presin de trabajo es 5000psi, una banda de color negro si la presin de trabajo es 10000 psi, una banda de color blanco si la presin de trabajo es15000 psi, una banda de color xxxxx si la presin de trabajo es 20000 psi. Tambin se recomienda pintar una banda de color xxxxx si es equipo es para servicio de gas amargo o H2S. 4.6.1 DESCRIPCIN DEL CHOKE MANIFOLD.

U.A.J.M.S. INGENIERA DE PETRLEO Y GAS NATURAL

VIII - 20

CAPITULO 4.- MECANISMOS DE CONTROL Y SISTEMA DE SEGURIDAD

PRODUCCION 1

Un Choke Manifold normalmente est compuesto por una conexin de entrada (inlet) del tipo unin Weco o tambin llamada unin de golpe, dependiendo de la presin trabajo y del dimetro del choke manifold ser la conexin inletdelchokemanifold luego se tiene 4 vlvulas de compuerta, dos brazos por donde circula el flujo y en uno de los cuales se aloja un choke o estrangulador ajustable o tambin llamado variable, en el otro brazo normalmente se aloja un choke fijo. Las dos primeras vlvulas se las llama valvulas de aguas arriba o tambin vlvulas de upstream porque estn antes del estrangulador, las otras dos vlvulas se llaman vlvulas de aguas abajo o tambin llamadas vlvulas de downstream, estas vlvulas reciben este nombre porque estn colocadas detrs del estrangulador, despus se tiene la salida o tambin llamada outlet, esta salida es tambin unin de golpe o unin weco. Algunos cho kemanifold tienen una quinta valvula que permiten un flujo pleno a travs de ellos.

4.6.1.1

INSTRUMENTACIN A COLOCAR EN EL CHOKE MANIFOLD

Se recomienda como instrumentacin bsica a colocar en el chokemanifold: un manmetro aguas arriba del estrangulador del rango adecuado a la presin mxima esperada en boca de pozo, este manmetro servir para medir la presin en cabeza de pozo (WHP), el segundo manmetro debe estar colocado despus del estrangulador y servir para medir la presin aguas abajo del chokemanifold (WHDCP) 4.6.2 CONEXIN DE ENTRADA. Como comentamos la conexin de entrada o inlet del chokemanifold es una unin de golpe o unin weco que puede ser 2 o 3 dependiendo del dimetro del chokemanifold, esta conexin de entrada debe ser tuerca o tambin llamada hembra debido a la direccin del flujo, ejemplos, si el chokemanifold es de 2 9/16 10000psi WP.

4.6.3 PORTA ESTRANGULADORES O CUERPO DEL PORTA ESTRAGULADOR O PORTACHOKES. El porta estrangulador o portachoke como su nombre lo indica es donde est alojado el estrangulador que sirve para medir y/o limpiar el pozo, normalmente uno de los porta estranguladores aloja el estrangulador fijo y el otro el estrangulador variable, es altamente recomendable que posteriormente al periodo de limpieza ambos portachokes puedan convertirse en fijos para hacer el cambio fijo/fijo en forma directa, para hacer el portachoke variable en portachoke fijo solo se debe quitar la flecha del variable y

U.A.J.M.S. INGENIERA DE PETRLEO Y GAS NATURAL VIII - 21

CAPITULO 4.- MECANISMOS DE CONTROL Y SISTEMA DE SEGURIDAD

PRODUCCION 1

colocar la tapa o capuchn de fijo. Es altamente recomendable colocar dos vlvulas de aguja okerotest en cada portachoke, esas vlvulas permiten desfogar la presin entrampada en el portachoke durante el cambio de estrangulador, de las 2 valvulaskerotest, la que est conectada al cuerpo del porta estrangulador debe permanecer siempre abierta y la que est alejada del cuerpo del portachoke es la que debe abrir y cerrar (manipular) para desfogar la presin entrampada. La que esta enroscada en el cuerpo del portachoke sirve como vlvula de respaldo ya que permite cambiar la otra kerotest en caso necesario.

4.6.4. ESTRANGULADORES VARIABLE Y FIJO Los estranguladores variable y fijo en un choke manifold cumplen distintas funciones, el choke variable o ajustable se usa siempre para limpiar el pozo o tambin llamado periodo de limpieza, el choke ajustable nunca se usa para medir un pozo debido a que el dimetro del orificio no tiene precisin, durante el periodo de limpieza el pozo normalmente aporta suciedad y slidos que tapan el estrangulador, el estrangulador variable permite destapar con un pequeo movimiento de apertura y regreso al dimetro original, evitando cerrar el pozo para destapar el estrangulador. Esta pequea operacin de destapar un estrangulador puede hacerse varias veces en el periodo de limpieza del pozo. El estrangulador ajustable est compuesto por una flecha y un asiento, el asiento es del mximo dimetro que permite el chokemanifold. Un aspecto importante del estrangulador variable es la revisin del cono o flecha antes de empezar y durante un periodo de limpieza porque es muy comn que sufra desgaste debido a los solidos finos que trae el pozo. Otro aspecto es la calibracin del estrangulador ajustable, esa calibracin debe hacerse aflojando completamente el tambor indicador y cerrando la flecha hasta que toque con el asiento, una vez que toque la flecha con el asiento se debe colocar el tambor indicador en cero 0. Tambin se debe verificar que el asiento haya sido enroscado completamente en el cuerpo del chokemanifold hasta que haga sello, para ello se debe limpiar completamente las cuerdas o hilos del cuerpo del chokemanifold, colocar una delgada capa de grasa y enroscar el asiento en el cuerpo contando el numero de vueltas que se necesita para que llegue a su posicin correcta desello, anotar el numero de vueltas en una libreta o tallybook para futuras referencias. Si existe alguna duda o el numero de vueltas para colocar el asiento en el cuerpo no fueron las que anteriormente se tenan como referencia, quite el asiento y revise tanto las cuerdas o hilos del asiento como del cuerpo del chokemanifold, algunas veces las cuerdas tienen rebaba o suciedad que no permite ajustar correctamente el asiento en el cuerpo, limpie y vuelva a colocar el asiento, es importante colocar adecuadamente el asiento porque de lo contrario puede lavarse el cuerpo del chokemanifold porque el flujo del pozo buscara todas las formas de pasar porque no hay sello entre el asiento y el cuerpo del estrangulador. El

U.A.J.M.S. INGENIERA DE PETRLEO Y GAS NATURAL VIII - 22

CAPITULO 4.- MECANISMOS DE CONTROL Y SISTEMA DE SEGURIDAD

PRODUCCION 1

estrangulador variable se usa hasta que el pozo tenga un BSW (Solidos, Sedimentos y Agua) menor o igual al 2%, una vez que el pozo alcance este porcentaje, puede decirse que el pozo est limpio y puede pasarse el flujo por el estrangulador fijo para empezar la medicin. El estrangulador fijo es el estrangulador que debe usarse para la medicin de los caudales que produce el pozo, porque tiene un dimetro exacto que viene garantizado por el fabricante del estrangulador fijo. Los estranguladores fijos normalmente vienen en las siguientes medidas en fracciones de pulgadas 1/8, 3/16, , 5/16, 3/8, 7/16, , 9/16, 5/8,11/16, , 13/16, 7/8, 15/16 1, 1 , 1 , 1 y 2, estos mismos dimetros en pulgadas tambin se conocen como 8, 12, 16, 20, 24, 28, 32, 36,40, 44, 48, 52, 56, 60, 64, 80, 96, 112 y 128, en algunos casos dependiendo del cliente puede usarse dimetros en milmetros, para ello debe hacerse la conversin de pulgadas a milmetros. Para colocar el estrangulador fijo en el cuerpo del chokemanifold se debe seguir los mismos pasos y cuidados explicados en la colocacin del asiento del estrangulador variable, es muy importante que haya sello hermtico entre el estrangulador fijo y el cuerpo del chokemanifold. Dependiendo del flujo del pozo y de los requerimientos del cliente es necesario cambiar (incrementar o disminuir) el dimetro del estrangulador fijo, para ello debe hacerse un cambio de estrangulador que bsicamente es pasar el flujo de un brazo a otro. 4.6.5. CAMBIO DE ESTRANGULADOR Cuando se est en medicin es conveniente hacer el cambio del estrangulador de fijo a fijo para evitar las turbulencias que impiden una adecuada interpretacin de los registros de presin/temperatura de fondo de pozo Procedimiento para cambio de estrangulador variable/fijo. Esta es una operacin que merece toda la atencin de los operadores de SWT. El cambio de estrangulador es una operacin que se debe realizar entre dos operadores en forma simultnea y el operador de mayor experiencia es quien debe dar las instrucciones. 1.- Abrir la vlvula aguas abajo del lado fijo para ecualizar la presin en la vlvula aguas arriba del lado fijo. 2.- Abrir la vlvula aguas arriba del lado fijo y cerrar en forma simultnea la vlvula aguas arriba del lado variable. 3.- Cerrar la vlvula aguas abajo del lado variable. 4.- Desfogar a travs de la kerotest la presin entrampada entre las vlvulas del lado del choke variable. 5.- Proceder a desenroscar el tapn de la flecha del variable, para ello se debe golpear con un combo de bronce el tapn del variable hasta aflojarlo, si despus de golpear repetidas veces no desenrosca es que aun existe presin atrapada en el cuerpo del portachoke.

U.A.J.M.S. INGENIERA DE PETRLEO Y GAS NATURAL VIII - 23

CAPITULO 4.- MECANISMOS DE CONTROL Y SISTEMA DE SEGURIDAD

PRODUCCION 1

Nota: La presin entrampada es muy peligrosa si no es detectada oportunamente, la forma ms fcil de detectar es observando que una rosca se pone inusualmente difcil de quitar. 6.- Si aun existe presin entrampada en el cuerpo del portachoke, desfogar esa presin a travs de la kerotest. 7.- Quitar la flecha del estrangulador variable y revisar para observar si existe desgaste o dao. 4.6.6 DESGASTE O LAVADO DEL ESTRANGULADOR Es comn que un estrangulador se desgaste o lave cuando el pozo produce arena, sedimentos o slidos finos, al lavarse un estrangulador el dimetro se hace ms grande lo cual provoca que el caudal no sea representativo para ese choke. Normalmente cuando un pozo esta en el periodo de medicin, la presin encabeza de pozo (WHP) es estable y la presin despus del estrangulador (WHDCP) tambin es estabilizada, la forma ms fcil de darse cuenta que el estrangulador se est lavando es que la presin de cabeza (WHP) decrece y la presin despus del estrangulador (WHDCP) aumenta sin razn aparente porque no han cambiado las condiciones del pozo. Si se llegase a presentar esa situacin se recomienda comunicar al Supervisor de SurfaceWellTesting para que el comunique al representante del cliente. El operador de SWT debe recomendar cambiar el flujo del pozo por el otro brazo del chokemanifold y revisar el estrangulador que posiblemente se lavo. 4.6.7 SEGURIDAD

Para el manejo y operacin del ChokeManifold el personal debe estrenado y certificado, si no est entrenado comunique a su supervisor de inmediato para que se asigne una persona entrenada para su manejo y operacin. En todo momento la persona que est en la operacin del chokemanifold debe tener su Equipo de Proteccin Personal completo y seguir todas las polticas y procedimientos de la compaa para el manejo de equipos sometidos a presin. Las eslingas que se usan para levantar el chokemanifold minimo deben ser del doble del peso mximo del chokemanifold y deben ser certificadas anualmente.

4.7.

TIPOS DE CONEXIN LATERAL

Las conexiones laterales de las vlvulas pueden ser: Bidas (tipo 6B de acuerdo a la API 6A o

U.A.J.M.S. INGENIERA DE PETRLEO Y GAS NATURAL

VIII - 24

CAPITULO 4.- MECANISMOS DE CONTROL Y SISTEMA DE SEGURIDAD

PRODUCCION 1

ANSI/ASME) Roscadas (con rosca Line Pipe) Preparacin para soldar 4.7.1 DISEOS Vlvula esfrica 2 3000 PSI Vlvula esfrica 3 3000 PSI Vlvula esfrica 4 3000 PSI 4.7.2 VLVULAS DE COMPUERTA Las vlvulas de compuerta tienen varias funciones: Pueden controlar el pozo como vlvulas mster Pueden controlar las lneas de produccin como vlvulas wing Pueden controlar el flujo de crudo

4.7.2.1 TIPOS DE COMPUERTA Existen 2 tipos de compuertas:

U.A.J.M.S. INGENIERA DE PETRLEO Y GAS NATURAL

VIII - 25

CAPITULO 4.- MECANISMOS DE CONTROL Y SISTEMA DE SEGURIDAD

PRODUCCION 1

Compuertas slidas (la compuerta y los asientos pueden darse la vuelta para ampliar la vida til de la vlvula) y compuertas de expansin (mediantela expansin controlada de la compuerta, se consigue un sello mecnico independiente de vibraciones o cambios de presin).

4.7.3 TIPOS DE CONEXIN LATERAL Las conexiones laterales de las vlvulas pueden ser: Bridas (tipo 6B de acuerdo a la API 6A o ANSI/ASME) Roscadas (con rosca Line Pipe)

4.7.3.1 DISEOS: Vlvula de compuerta 3 1/8 3000 PSI Vlvula de compuerta 3 1/8 5000 PSI Vlvula de compuerta 4 1/16 5000 PSI Vlvula de compuerta 7 1/16 5000 PSI

4.7.3.2 CHOKE AJUSTABLES Su funcin contempla la regulacin del caudal. Cuentan con recubrimientos de carburo detungsteno en la aguja de regulacin y materiales inoxidables de alta resistencia mecnica en el interior del choke.

U.A.J.M.S. INGENIERA DE PETRLEO Y GAS NATURAL

VIII - 26

CAPITULO 4.- MECANISMOS DE CONTROL Y SISTEMA DE SEGURIDAD

PRODUCCION 1

4.8 ACUMULADORES DE PRESION Los acumuladores producen y almacenan energa hidrulica para usarla cuando hay que cerrar rpidamente el BOP por condiciones de emergencia. Cuenta con los controles necesarios para activar los BOPs y las vlvulas hidrulicas durante la perforacin. Se compone de: Un tanque que contiene fluido hidrulico (aceite) a presin atmosfrica. Una o ms unidades de bombeo de alta presin para presurizar fluidos Botellas precargadas con nitrgeno para almacenar fluidos presurizados

El fluido de control de alta presin es conducido a un manifold y enviado hacia mecanismos de cierre atreves de vlvulas de control. 4.8.1. OPERACIONES. El funcionamiento de los acumuladores de presin se caracterizan por las siguientes fases: 4.8.2.1. PRECARGA: se llena las botellas del acumulador con nitrgeno a la presin de precarga estimado 1000PSI 4.8.2.2. CARGA: las bombas bombean el fluido de control desde el tanque, presurizado y enviado a la lnea de descarga de las botellas .el proceso de carga termina tan pronto la presin del acumulador alcance el valor deseado (presin de carga 300PSI). 4.8.2.3. DESCARGA: cuando se activan las vlvulas de control, se enva el fluido de control presurizado y almacenado en las botellas, a las lneas de trabajo para preparar los mecanismos conectados ya sea a la apertura que al cierre. Las operaciones de

U.A.J.M.S. INGENIERA DE PETRLEO Y GAS NATURAL

VIII - 27

CAPITULO 4.- MECANISMOS DE CONTROL Y SISTEMA DE SEGURIDAD

PRODUCCION 1

descarga disminuyen la presin del acumulador y pueden activar las bombas si los valores de presin bajan ms de los lmites establecidos. 4.8.2.4. CONTROL DE LA BOMBA: adecuados interruptor es automticos de presin (hidroelctrico e hidroneumtico), permiten controlar el funcionamiento de la bomba y activarlo cuando la presin del acumulador disminuye por debajo del valor mnimo o pararla cuando llegue al valor mximo permitido (presin de carga). 4.8.2.5. REGULACION: se puede regular la presin del fluido de control mediante vlvulas adecuadas que permiten reducir la presin y controlarlas por medio de los reguladores: La vlvula reguladora de presin del manifold controla la presin de apertura/cierre de las vlvulas hidrulicas y del RAM BOP La vlvula reguladora de presin del BOP anular controla la presin de apertura/cierre del BOP anular. NOTA: si la capacidad de descarga no es lo suficientemente alta, se debe insertar una botella de compensacin en la lnea de cierre del BOP. El regulador BOP anular debe tener capacidad para permitir, en caso de stripping descargar la presin excedente durante el paso de tool-joint. 4.8.3. DIMENSIONES: se crean las dimensiones del acumulador segn el volumen total del fluido requerido para llevar a cabo un numero dado de operaciones de apertura-cierre (capacidad volumtrica) y segn el fluido de la botella que puede usarse realmente (volumen del fluido que se puede usar). Hay que considerar los siguientes valores para las dimensiones del acumulador:

4.8.3.1. PRESION DE PRECARGA: es la presin inicial con botellas llenas solo de nitrgeno (1000PSI). 4.8.3.2. PRESION DE TRABAJO: es la presin final con botellas llenas del fluido de control a (3000PSI).

U.A.J.M.S. INGENIERA DE PETRLEO Y GAS NATURAL

VIII - 28

CAPITULO 4.- MECANISMOS DE CONTROL Y SISTEMA DE SEGURIDAD

PRODUCCION 1

4.8.3.3 PRESION MINIMA DE TRABAJO: es el valor mnimo de presin que permite usar el acumulador (que esta 200PSI por encima de la presin de precarga)

Volumen del fluido que se puede usar: Se puede definir el fluido que se puede usar como el volumen de fluido que puede ser almacenado en las botellas entre la presin de trabajo y la presin mnima de trabajo. Capacidad volumtrica (reglamento API RP53): Todos los acumuladores de presin deben contar con el numero de botellas de necesarios para proveer el volumen suficiente de fluido utilizable para: Cerrar un BOP anular Cerrar un pipe ram BOP Abrir la vlvula hidrulica de la choke line

4.8.4. BOMBAS DEL ACUMULADOR: cada acumulador debe contar con un numero suficiente de bombas para llevar a cabo lo siguiente: 4.8.5.1 Capacidad de la bomba: cuando se excluyen las botellas, las bombas deben permitir , dentro de un tiempo mximo de dos minutos: Cerrar el BOP anular Cerrar un pipe ram BOP con el mismo dimetro de los tubos que se estn usando Abrir la valvula hidrulica en el choke line Subir la presin del manifold a un valor que iguale la presin de precarga mas 200psi

4.8.5.2Tiempo de carga: el uso de todas las bombas debe permitir cargar el acumulador desde un valor de presin de precarga hasta el valor de presin mxima de trabajo dentro de un tiempo mximo de 15 minutos. 4.8.5.3Presin de trabajo: las bombas instaladas tienen que mantener una presin de trabajo igual a la presin de trabajo del acumulador a 3000psi. 4.8.5.4Requisito de poder: la fuerza necesaria para permitir que las bombas funcionen tiene que ser siempre disponible para permitirles empezar automticamente siempre que la presin disminuya por debajo de 90% de la presin de trabajo (2700psi para valores de presin de trabajo de 3000psi).

U.A.J.M.S. INGENIERA DE PETRLEO Y GAS NATURAL

VIII - 29

CAPITULO 4.- MECANISMOS DE CONTROL Y SISTEMA DE SEGURIDAD

PRODUCCION 1

4.9. MANIFOLD: El manifold se usa para distribuir el fluido de control presurizado a las vlvulas de cuatro vas y se conecta a la lnea de alimentacin que viene de las botellas y de las bombas. Las vlvulas de cuatro vas utilizadas para operar el BOP y las vlvulas hidrulicas estn directamente conectadas al manifold Para permitir operaciones en cualquier tipo de BOP y de valvula hidrulica, el manifold cuenta con dos reguladores para disminuir la presin del acumulador de 3000Psi a un valor mximo de 1500Psi 4.9.1. VALVULA REGULADORA DE PRESION DEL MANIFOLD

U.A.J.M.S. INGENIERA DE PETRLEO Y GAS NATURAL

VIII - 30

CAPITULO 4.- MECANISMOS DE CONTROL Y SISTEMA DE SEGURIDAD

PRODUCCION 1

Controla la presin para operar los ram BOPs y las vlvulas hidrulicas, la regulacin se lleva a cabo manualmente operando directamente sobre la vlvula, la rotacin hacia la derecha aumenta la presin, y hacia la izquierda disminuye. El valor de presin regulado se puede leer en el manmetro de presin del manifold La vlvula by-pass permite que la vlvula reguladora de presin se excluya, aplicando as toda la presin del acumulador al manifold (3000psi). 4.9.2. VALVULA REGULADORA DE PRESION DEL BOP ANULAR La vlvula reguladora de presin del bop anular es controlada neumticamente permitiendo as una regulacin con control remoto. En este caso, escogiendo la posicin del selector es posible regular la presin ya sea desde el panel de control remoto, que operando directamente en la unidad. Se puede leer el valor de la presin regulada en el manmetro de presin del manifold. 4.9.3. VALVULA DE CHEQUEO DE 4 VIAS Las vlvulas de chequeo de 4 vas permiten distribuir el fluido del manifold a las lneas hidrulicas de trabajo para efectuar la apertura y el cierre. Tres posiciones de la vlvula son posibles: abierta, neutral, cerrada. Cuenta con una palanca para permitir operaciones manuales y con un actuador neumtico para el control remoto. Generalmente, se cuenta con una proteccin en la palanca que controla el cierre del blind-shear ram para prevenir operaciones no intencionales. Hay dos tipos de vlvulas de 4 vas: 4.9.3.1. SELECTOR (usado en instalaciones terrestres), cuando est en lnea neutral, se mantienen cerradas las lneas de trabajo

U.A.J.M.S. INGENIERA DE PETRLEO Y GAS NATURAL

VIII - 31

CAPITULO 4.- MECANISMOS DE CONTROL Y SISTEMA DE SEGURIDAD

PRODUCCION 1

4.9.3.2. MANIPULADOR (usado en instalaciones semi-submarinas), cuando est en posicin neutral, se mantienen las lneas de trabajo en forma de descarga.

5. ANEXOS

Control de Arena. Es el conjunto de tcnicas mediante las cuales se maneja total o parcialmente, la produccin de slidos provenientes de la formacin productora los cuales se producen conjuntamente con los fluidos, restringiendo en lo menor posible la productividad del pozo. El fenmeno de arenamiento tiene su origen cuando los esfuerzos desestabilizadores (esfuerzos de arrastre y gradientes de presin) son mayores que la resistencia mecnica de la formacin. Cuando estos esfuerzos son mayores que la resistencia, ocurre una inestabilidad causando desprendimiento del material de la formacin. Este desprendimiento puede ser en forma de granos individuales de arena que se producen continuamente o pedazos enteros de la formacin. Este desprendimiento de partculas no ocurre sbitamente, sino que va aumentando hasta llegar a cantidades de arena no manejables por los sistemas de produccin por lo que se deben identificar los pozos que estn produciendo poca cantidad de arena para tomar medidas especiales, ya que una vez que estos llegan a tasas crticas, no hay manera de detener la produccin de la misma. Naturaleza de la Produccin de Arena. Las condiciones que pueden originar la produccin de arena se determinan basndose en el estado y condiciones que presente el yacimiento. La resistencia de una arena est determinada por: La calidad y el tipo de material de cementacin que mantiene la cohesin de los granos. La fuerza de friccin existente entre los granos. La presin del fluido entre los poros de la roca. La fuerza de presin capilar. Control de Arena

U.A.J.M.S. INGENIERA DE PETRLEO Y GAS NATURAL VIII - 32

CAPITULO 4.- MECANISMOS DE CONTROL Y SISTEMA DE SEGURIDAD

PRODUCCION 1

Causas de la Produccin de Arena. El material slido que se produce en un pozo puede contar tanto de finos de formacin (generalmente no considerados parte de las caractersticas mecnicas de la formacin), como de slidos que soportan la carga. Generalmente, la produccin de finos no puede evitarse y ms bien resulta beneficiosa. Es preferible que los finos se desplacen libremente a travs de la formacin o de un empaque con grava instalado, en lugar de que estos se taponen. Entre las causas de produccin de arena se encuentran las siguientes: Grado de Consolidacin. La capacidad de mantener tneles de caoneo abiertos depende estrechamente del nivel de cohesin existente entre los granos de la arena. La cementacin de la arenisca suele constituir un proceso geolgico secundario y por lo general, los sedimentos ms antiguos tienden a estar ms consolidados que los ms recientes. Esto significa que la produccin de arena constituye normalmente un problema cuando se origina en formaciones sedimentarias terciarias que son superficiales y geolgicamente ms jvenes, estas suelen tener poco material de cementacin que mantenga unidos los granos de arena, por lo que estas formaciones pueden clasificarse en poco consolidadas y no consolidadas. Reduccin de la presin de poro. A medida que se agota la presin del yacimiento a lo largo de la vida productiva del pozo, se pierde parte del soporte que posea la roca suprayacente. La disminucin de la presin del yacimiento genera una cantidad creciente de esfuerzo en la arena de la formacin. En un momento determinado, los granos de la arena de la Control de Arena formacin podran separarse de la matriz o triturarse, lo cual generara finos que se producen conjuntamente con los fluidos del pozo. La compactacin de la roca yacimiento por la reduccin de la presin poro podra ocasionar la subsidencia de la superficie. Viscosidad del fluido de yacimiento. La fuerza de arrastre friccional que se ejerce sobre los granos de la arena de la formacin es creada por el flujo de fluidos del yacimiento. Dicha fuerza es directamente proporcional a la velocidad de flujo de los fluidos y a la viscosidad del fluido del yacimiento que se est produciendo. La fuerza de arrastre friccional sobre los granos de arena de la formacin, es mayor en los yacimientos cuya viscosidad de fluido es elevada, en comparacin con los de viscosidad baja. La influencia del arrastre por viscosidad induce a la produccin de arena en yacimientos de crudo pesado, donde se encuentran crudos altamente viscosos de poca gravedad e incluso a velocidades de flujo bajas. Aumento de la produccin de agua. La produccin de arena podra iniciar o incrementarse cuando comience a producirse agua o donde aumente el corte agua, posiblemente por dos razones: en primer lugar, en el caso de una formacin de arenisca mojada en agua, la parte de la cohesin existente entre los granos se

U.A.J.M.S. INGENIERA DE PETRLEO Y GAS NATURAL VIII - 33

CAPITULO 4.- MECANISMOS DE CONTROL Y SISTEMA DE SEGURIDAD

PRODUCCION 1

deriva de la tensin superficial del agua de formacin que rodea cada grano. Al inicio de la produccin de agua, el agua de formacin tiende a adherirse al agua producida, lo que disminuye las fuerzas de tensin superficial y, por ende, la cohesin intergranular. El segundo mecanismo mediante el cual la produccin de agua afecta a la produccin de arena est asociada a los efectos de permeabilidad relativa; a medida que aumenta el corte de agua, disminuye la permeabilidad Control de Arena relativa del crudo, por lo cual se requiere un diferencial de presin mayor para producir un crudo a la misma velocidad Efectos de la Produccin de Arena Acumulacin de Arena en los Equipos de Superficie (Separador, Calentador Tratador o Tubera de Produccin). Si la velocidad de produccin es lo suficientemente rpida para transportar arena hacia la superficie, esta podra quedar depositada en el separador, el calentador-tratador o en la lnea de produccin. Si este volumen de arena es suficientemente grande, ser necesario remover los slidos para que el pozo pueda producir eficazmente. Con el fin de restablecer la produccin, habr que cerrar el pozo, abrir el equipo de superficie y extraer manualmente la arena. Acumulacin de Arena en el Fondo (Tasa de Produccin disminuye por la acumulacin de arena, perdida de produccin, mayores costos de mantenimiento) Si la velocidad de produccin no es suficientemente elevada como para arrastrar arena hasta la superficie, sta podra quedar bloqueada en la tubera de produccin o caer y empezar a llenar el interior de la tubera de revestimiento. Eventualmente, el intervalo productor podra quedar total o parcialmente relleno con arena y cualquiera que sea el caso, la tasa de produccin declinar. Erosin de los Equipos de Fondo y Equipos de Superficie (aumentan los trabajos de reacondicionamiento) En pozos altamente productivos, los fluidos que circulan a gran velocidad y transportan arena pueden erosionar excesivamente tanto el equipo de fondo como el de superficie lo que implica la necesidad de realizar trabajos frecuentes de mantenimiento para reemplazar los equipos daados. Si la erosin es intensa y ocurre durante un lapso suficiente de tiempo, el equipo de superficie y/o de fondo Control de Arena podra llegar a fallar totalmente, lo que generara graves problemas de seguridad, ambientales y mermas de produccin. Colapso de la Formacin (los granos de arena se reordenan para crear un nivel de permeabilidad inferior al que originalmente exista) Los fluidos producidos podrn arrastrar consigo grandes volmenes de arena hacia afuera de la formacin. Si la velocidad de produccin de arena es elevada y el proceso se extiende por un lapso largo de tiempo, se desarrollar un vacio detrs de la tubera de revestimiento, el cual continuar amplindose a medida que se produzca mas arena. Cuando el vacio se torna lo suficientemente grande,

U.A.J.M.S. INGENIERA DE PETRLEO Y GAS NATURAL VIII - 34

CAPITULO 4.- MECANISMOS DE CONTROL Y SISTEMA DE SEGURIDAD

PRODUCCION 1

la lutita o formacin suprayacente podra colapsar hacia l, debido a la falta de material que proporcione el soporte. Mecanismo de control Arena Reduccin de fuerzas de arrastre o friccin. Por lo general, es el medio ms sencillo y econmico para controlar la produccin de la arena. La tasa de produccin de fluidos que ocasionen movimiento de arena y finos deben considerarse como una tasa de rea de formacin permeable. El determinar la tasa crtica de produccin por encima de la cual la produccin de arena es excesiva es un factor econmico de gran importancia, cuando las consideraciones del yacimiento y las demandas del mercado justifican tasas ms altas de produccin. Cuando la tasa de produccin del pozo flucta en una forma marcada las fuerzas de arrastres se incrementan de una manera significativa. Para mantener la tasa de produccin, la tasa de flujo por rea unitaria puede controlarse mediante: Caoneo amplio y limpio a travs de la seleccin de produccin existente Aumento de la densidad del caoneo Apertura de una longitud mayor de seccin Control de Arena Crear una ruptura de conduccin desde alguna distancia hasta el yacimiento por medio de fracturas rellenas. Aumento de la resistencia de la formacin Este se puede lograr a travs de la consolidacin de arena, este mecanismo tiene una aplicacin especializada, deja la luz del pozo completamente abierta y puede utilizarse en revestidores de dimetros pequeos. Punteo mecnico de la arena Este es el recurso ms antiguo y que ha tenido mayor aplicacin. Sin embargo, mas difcil de aplicar en zonas mltiples de dimetro pequeo. MTODOS QUMICOS: Para los ingenieros y cientficos fue natural, tratando de mejorar el control de arena, considerar la consolidacin artificial de los granos de arenas de la formacin. Con ello se eliminar la necesidad de colocar forros ranurados en el hueco perforado, haciendo posible un mejor control de inyeccin de fluidos para estimular o aplicar la recuperacin secundaria, y facilita los trabajos de reparacin. Adems, si la formacin se puede consolidar en el sitio, antes de que sus estados naturales sean alterados, se puede obtener una productividad natural mxima y habr muy poco o ningn movimiento de partculas finas. Los mtodos comerciales de consolidacin existen desde 1940 y los procesos exitosos usan resina sinttica llamadas plsticos en la industria petrolera. Podemos citar algunos como: Tcnicas utilizadas en los mtodos qumicos: Control de Arena Separacin de Fases: este proceso incluye soluciones de resina relativamente

U.A.J.M.S. INGENIERA DE PETRLEO Y GAS NATURAL VIII - 35

CAPITULO 4.- MECANISMOS DE CONTROL Y SISTEMA DE SEGURIDAD

PRODUCCION 1

diluidas en solventes de hidrocarburos. Combinando con un activador (catalizador), la fase lquida de la resina se separa del solvente, despus de un perodo de tiempo, y se solidifica. Despus de la separacin, pero an en estado liquido, la resina es atrada por las fuerzas capilares hacia los puntos de contacto grano a grano. Algunos otros sistemas combinan la operacin de fases con un sobreflujo. Sobreflujo: este proceso utiliza una solucin de resina de punto cedente elevado. La permeabilidad se establece bombeando un fluido de sobreflujo dentro de la formacin, desplazando la resina y dejando una saturacin residual en los puntos de contacto grano a grano. El sobreflujo se disea para controlar el espesor de la pelcula plstica y por consiguiente, controla la resistencia corrosiva y la permeabilidad. Microesferas de vidrio: el uso de microesferas de vidrio como material de empaque ha sido estudiado recientemente. Los resultados de esta investigacin arrojan resultados satisfactorios, colocando a este mtodo como una alternativa para el control de arena, en pozos donde la grava no tiene efectividad; especficamente en pozos con inyeccin de vapor. Bauxita Sintetizada: el uso de la bauxita sintetizada, como material de empaque, ha sido objeto de muchos estudios. Estas evaluaciones se estn dirigiendo especficamente a los pozos que producen petrleo con alto contenido de arena, y que fueran sometidos a inyeccin de vapor. Control de Arena MTODOS MECNICOS: Este mtodo trata de controlar la arena de formacin por el puenteo de los granos en las ranuras de las tuberas ranuradas, rejillas pre-empacadas, filtros y empaquetamiento con grava. Es obvio que un control de arena exitoso usando mtodos mecnicos se basa en la seleccin correcta de la ranura de la tubera y del dimetro de los granos de grava a utilizarse, esto significa que muestras de la arena de formacin representativas deben ser obtenidas y analizadas correctamente. Tcnicas utilizadas en los mtodos mecnicos Colocacin de tubera o "liners" ranurados Constituyen la manera ms sencilla de controlar la produccin de arena en pozos dependiendo lgicamente del grado de consolidacin de la arena a producir. Este mecanismo debe emplearse, slo si se tiene una arena bien distribuida y limpia, con un tamao de grano grande, porque de lo contrario la rejilla o forro terminar taponndose. Las rejillas y "liners" actan como filtros de superficie entre la formacin y el pozo, puesto que el material de la formacin se puentea a la entrada del liner. Las rejillas y los "liners" ranurados previenen la produccin de arena basados en el ancho de las ranuras o aperturas para el flujo, denominado tambin calibre, creando as un filtro que permite la produccin de petrleo. Control de Arena

U.A.J.M.S. INGENIERA DE PETRLEO Y GAS NATURAL VIII - 36

CAPITULO 4.- MECANISMOS DE CONTROL Y SISTEMA DE SEGURIDAD

PRODUCCION 1

Liner Ranurado.

Liner Ranurado. Limitaciones de los Liners Ranurados. Una de las limitaciones ms rpidamente identificables de los liner ranurado como una tcnica de control de arena, es la corrosin de las ranuras antes de que ocurra el puenteo. Si los puentes que se han formado no son estables, pueden romperse cuando cambie la tasa de produccin o cuando se cierre el pozo. Ahora bien, debido a que los puentes pueden romperse, es posible que la arena de la Formacin se reorganice, lo cual, con el tiempo, tiende a ocasionar la obstruccin de la rejilla o liner. Por tanto, cuando se utilice esta tcnica para controlar arena de Formacin, el dimetro de la rejilla o liner debe ser lo ms grande posible, con el fin de minimizar la magnitud de la reorganizacin de los granos que pueda ocurrir. Para que una rejilla o liner ranurado sean eficaces, debern utilizarse exclusivamente en formaciones de permeabilidad relativamente elevada, que contengan poca o ninguna arcilla y cuyos granos de arena sean grandes y estn bien distribuidos. Si la formacin presenta suficiente arcilla, los puentes de arena que se forman en la rejilla o en el liner podran obstruirse. Si el rango de tamao de las partculas de arena es amplio y/o diverso, es posible que la rejilla o liner ranurado se obstruya con granos de arena. Los pozos de petrleo y/o gas con arenas bastantes sucias y con tamaos de granos pequeos, son normalmente formaciones no-uniforme. Esto no permitir un apropiado puenteo de la arena de la formacin sobre la rejilla o liner. En la Control de Arena mayora de los casos algn puenteo ocurrir pero con una reduccin de la produccin debido a la invasin de las partculas ms pequeas en las aberturas de las rejillas de alambre enrollado. Esto en efecto limita el uso de rejilla sola o liner como una tcnica para controlar la arena de la formacin. Otro factor sera el tipo de formacin (friable, parcialmente consolidada no consolidada). Las Formaciones friables posiblemente nunca colapsaran alrededor de la rejilla o liner, pero producirn cantidades pequeas de arena durante la produccin del fluido. Las arenas parcialmente consolidadas y las arena no consolidadas se derrumbarn y llenaran las perforaciones y el espacio entre el revestidor y la rejilla con la subsecuente reduccin de la permeabilidad en las perforaciones y en el espacio del revestimiento/rejilla. La experiencia indica que las completaciones con

U.A.J.M.S. INGENIERA DE PETRLEO Y GAS NATURAL VIII - 37

CAPITULO 4.- MECANISMOS DE CONTROL Y SISTEMA DE SEGURIDAD

PRODUCCION 1

rejillas solas en hoyo abierto, la formacin rara vez colapsa totalmente sobre la rejilla, lo que pueda permitir el transporte de material taponante a la superficie de la misma. La productividad inicial de las completaciones con rejillas solas es generalmente buena, pero la declinacin de produccin subsecuente es tpica. Las rejillas suelen no ser muy exitosas en muchos pozos consecuencia del taponamiento de las ranuras de la rejilla y posterior declinacin de la produccin. La seleccin entre rejilla y liner ranurado se basa fundamentalmente en factores econmicos. El liner ranurado es menos costoso, pero presenta limitaciones de anchura de las ranuras y, por lo general, tiene menos rea de flujo disponible. Por su parte, las rejillas pueden tener aberturas mucho ms grandes y un rea de flujo mayor, pero resultan ms costosas. Rejillas solas: las rejillas constan en un espiral de alambre de acero inoxidable enrollado alrededor de una estructura de soporte, formando un tubo (ver figura 2.6). En la evolucin de esta tcnica, se lograron mejoras en el diseo de este tipo de rejillas, aadiendo alambres longitudinales o nervaduras, entre el Control de Arena alambrado exterior o camisa y la base de la tubera.

Rejilla sola para empaque con grava. Fuente: catalogo de rejillas Jonson. Los pozos que presentan produccin de fluidos corrosivos (H2S, CO2), ameritan de consideraciones especiales. En estos casos hay que controlar la produccin de arena con herramientas diseadas con un material especial para evitar la corrosin de la rejilla.

Ventajas

Aberturas mucho ms pequeas y un rea de flujo mayor que los tubos ranurados. Alta resistencia a la corrosin y a la erosin gracias al material con que estn fabricadas las rejillas (acero inoxidable especial). Las propiedades mecnicas slo se ven reducidas en un 20%. El rea de flujo no limita la longitud del tramo a empacar. Control de Arena

U.A.J.M.S. INGENIERA DE PETRLEO Y GAS NATURAL VIII - 38

CAPITULO 4.- MECANISMOS DE CONTROL Y SISTEMA DE SEGURIDAD

PRODUCCION 1

El perfil del alambre trapezoidal invertido minimiza el problema de taponamiento. Desventajas Si el puente que se ha formado no es estable y se rompe, la rejilla puede obstruirse con el tiempo debido al reordenamiento/redistribucin de la arena de formacin. En pozos de alta tasa de hay posibilidad de que ocurra una falla de la rejilla por erosin antes de que se forme el puenteo. Aplicacin nicamente para formaciones de granos grandes y bien distribuidos, alta permeabilidad y poca o ninguna arcilla y dems finos. En comparacin con los tubos ranurados resultan ms costosas. La experiencia indica que en las completaciones con rejillas en hoyo abierto, la formacin rara vez colapsa totalmente sobre la rejilla, dejando as el anular abierto para transportar material taponante a la superficie de la rejilla. La productividad inicial de las completaciones con rejilla es generalmente buena, pero la declinacin de produccin subsecuente es tpica. Muchas fallas de pozos se han registrado como consecuencia del taponamiento de las rejillas y la declinacin de la produccin. Rejilla Pre-empacada: es bsicamente un filtro de dos etapas con envolturas externas e internas que entrampan el medio filtrante El medio filtrante acta como agente puenteante cuando se produce arena de formacin. Por su naturaleza, la grava recubierta de resina y consolidada constituye un filtro sumamente eficiente para detener la produccin de arena de la formacin, por tal motivo es muy usada en completaciones con empaque con grava a hoyo desnudo como medida de Control de Arena seguridad en caso de no quedar empacado completamente el espacio anular entre la rejilla y la formacin. En la actualidad las rejillas preempacadas actan como un empaque armado, que puede bajarse sin necesidad de realizar el trabajo de empaque con grava. Esta rejilla est limitada para casos especiales, donde el empaque no se justifique tcnica o econmicamente como por ejemplos en yacimientos con arena fina o intervalos cortos de produccin (menor de 10 pies). Existen diferentes diseos de rejillas preempacadas, entre las ms comunes se incluyen las siguientes: Pre-empacadas de rejilla doble: consiste en una rejilla estndar y una camisa adicional sobre la primera camisa, el espacio anular entre ambas camisas se llena con grava revestida con resina. Todo el ensamblaje de la rejilla se coloca en un horno y se calienta para permitir que la grava se consolide. Pre-empacada de rejilla sencilla: posee, en primer lugar, una rejilla estndar. En este caso se instala un tubo perforador especial sobre la camisa. Este tubo est envuelto en un papel especial para sellar los orificios de salida y la regin anular entre la camisa y el tubo perforado se llena con grava revestida con resina.

U.A.J.M.S. INGENIERA DE PETRLEO Y GAS NATURAL VIII - 39

CAPITULO 4.- MECANISMOS DE CONTROL Y SISTEMA DE SEGURIDAD

PRODUCCION 1

El ensamblaje se cura en un horno y se saca el papel que est alrededor del tubo exterior. El dimetro exterior del tubo perforado es menos susceptible al dao que la rejilla y esto tiene sus ventajas cuando el producto debe ser corrido a travs de patas de perro muy pronunciados, ventanas fresadas en la tubera revestidora o zapatas guas.

Control de Arena Rejilla Pre-Empacada. Fuente: catalogo de rejillas Jonson Ventajas Relativamente fciles de instalar, pero debe tomarse la precaucin de desplazar el lodo cargado de slidos del hoyo antes de correr la rejilla, para as evitar el taponamiento. Ofrecen un control excelente de la arena. Desventajas Muy propensas al taponamiento con el tiempo. El taponamiento puede ocurrir en los tneles de perforacin, en la cara de la rejilla, en la recubierta Control de Arena de resina entre las rejillas, as causando al final, una boca de pozo restringida. Resultan costosas en comparacin con los tubos ranurados y las rejillas solas. Son adecuadas solo para formaciones de granos de arenas grandes y bien distribuidos, con elevada permeabilidad y poco o ningn contenido de arcilla u otros finos. El mtodo ampliamente usado para el control de arena es un forro ranurado rodeado por un empaque con grava. El forro provee el camino libre al fluido producido del yacimiento, mientras retiene la grava. El componente principal de ste mtodo es la grava y se disea para detener cualquier migracin de arena de la formacin combinando una accin de soporte mecnico (para resistencia) con la teora de puenteo (para productividad). Mallas Pre-Empacadas: Las mallas pre-empacadas se desarrollaron hace

U.A.J.M.S. INGENIERA DE PETRLEO Y GAS NATURAL VIII - 40

CAPITULO 4.- MECANISMOS DE CONTROL Y SISTEMA DE SEGURIDAD

PRODUCCION 1