Professional Documents

Culture Documents

Manufactura Esbelta

Uploaded by

Michael Naím Dévora QuintanarOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Manufactura Esbelta

Uploaded by

Michael Naím Dévora QuintanarCopyright:

Available Formats

MANUFACTURA ESBELTA (LEAN MANUFACTURING) La Manufactura Esbelta es un conjunto de varias herramientas, las cuales buscan eliminar todas aquellas

operaciones que no le agregan valor al producto o servicio de la empresa. De esta manera, cada actividad realizada ser ampliamente ms efectiva que antes. Todo esto, bajo un marco de respeto a los derechos del trabajador y la bsqueda constante de su satisfaccin en el puesto de trabajo. La Manufactura Esbelta tuvo sus orgenes en Japn, el cual, completamente destrudo a consecuencia de la Segunda Guerra Mundial, buscaba en nuevas y revolucionarias prcticas de manufactura, la nica forma de revivir su industria. Es as que con la ayuda del norteamericano Edward Deming y los japoneses Taiichi Ohno, Shigeo Shingo, Eijy Toyoda dan origen a la Manufactura Esbelta encarnada en el Toyota Production System, que despus sirvi de modelo de manufactura para las empresas estadounidenses que se vieron obligadas, en orden de sobrevivir, a adoptar este sistema. Objetivos y Metas La implementacin de la Manufactura Esbelta implica la adopcin de una filosofa de mejoramiento continuo que lleve a las empresas a incrementar, de forma general, todos sus estndares, con el objetivo de incrementar la satisfaccin del cliente y el margen de utilidad obtenido producto de esta satisfaccin. En s, la Manufactura Esbelta tiene como objetivos: Reducir costos, mejorar procesos y eliminar desperdicios. Reducir el inventario y el espacio en el rea de produccin.

Crear sistemas de produccin ms slidos. Crear sistemas de entrega de materiales apropiados. Mejorar la distribucin de las reas para aumentar la flexibilidad.

Reducir los tiempos de produccin y eliminar los tiempos de espera Mejorar la calidad de los productos o servicios brindados, entre otros. Asimismo, es necesario tener presente que no siempre la implementacin de un nuevo sistema de manufactura en una empresa es bien aceptado por el personal de la misma, pues siempre existe un recelo o miedo a lo desconocido, miedo que muchas veces lleva a cometer acciones no deseadas. En este sentido, es necesario concientizar al personal acerca de los beneficios personales que la Manufactura Esbelta trae consigo. En ella, se desecha toda aquella administracin vertical y se introduce el liderazgo como un tipo de administracin que toma en cuenta la opinin, inteligencia y creatividad del personal. Este tipo de pensamiento est siendo adoptado por la mayora de empresas competitivas en los mercados ms complicados y exigentes del mundo, pues las mejores ideas surgen de un grupo, producto de la sinergia entre sus miembros. En la actualidad, son cinco los principios bajo los cuales se gua este tipo de pensamiento:

1. El cliente no busca un producto o un servicio, busca una solucin. 2. Toda actividad que no agregue valor al bien es considerada un desperdicio. 3. Todo proceso debe fluir suave de un paso que agregue valor a otro. 4. Producir bajo ordenes de los clientes y ya no sobre pronsticos 5. Cumplidos los cuatro primeros principios, utilice la eficiencia para mejorarlos Herramientas de la Manufactura Esbelta 1.

Las 5 Ss El objetivo central de las 5 Ss es lograr el funcionamiento ms eficiente y uniforme de las personas en los centros de trabajo. Puesto que cuando nuestro entorno de trabajo est desorganizado y sin limpieza perderemos la eficiencia y la moral en el trabajo se reduce Cada S representa una palabra en japons: Seiri Seleccionar Eliminar lo que no se necesite. Seiton Todo en su lugar Asignar un lugar fijo, lgico y conveniente a cada herramienta o material necesario. Seiso Super limpieza Hacer una limpieza excepcional. Seiketso Estandarizacin Establecer las nuevas condiciones como normales. Sitsuke Sostenimiento Sostener el esfuerzo para no perder lo avanzado. 2. Just In Time Justo a Tiempo es producir un artculo en el momento que es requerido para que este

sea vendido o utilizado por la siguiente estacin de trabajo en el proceso de manufactura. La produccin dentro de la clula, as como la entrega de material a la misma, se ven impulsadas slo cuando el inventario de la clula siguiente se encuentra debajo de cierto lmite como resultado de su consumo y ha llegado una cantidad de material semejante a la entregada a la primera clula de trabajo. El Just in Time sigue los siguientes principios: 1. Igualar la oferta y la demanda 2. El peor enemigo: el desperdicio 3. El proceso debe ser continuo 4. Mejora Continua 5. Es primero el ser humano 6. La sobreproduccin es ineficiencia 7. No vender el futuro 3. Sistema Pull El Sistema Pull se resume en producir solamente lo que es necesario y para ello, es imperativo que cada operacin prevea los materiales requeridos por la operacin siguiente y sta a su vez, prevea los requerimientos de materiales de la siguiente operacin. En este sentido, se parte del final con el nmero de unidades a producir y

se determina de manera regresiva las necesidades de materiales en la etapa inmediata anterior y as sucesivamente. 4. Mantenimiento Productivo Total (TPM) El TPM se orienta a crear un sistema corporativo que maximiza la eficiencia de todo el sistema productivo, previendo las prdidas en todas las operaciones de la empresa. Esto incluye cero accidentes, cero defectos y cero fallos en todo el ciclo de vida de sistema productivo. Se aplica en todos los sectores de la empresa. Se apoya en la participacin de todos los integrantes de la organizacin distribudos en pequeos equipos, desde la alta direccin hasta los niveles operativos. Los pilares o procesos fundamentales del TPM son: Pilar 1: Mejoras Enfocadas Pilar 2: Mantenimiento Autnomo Pilar 3: Mantenimiento Progresivo o Planificado Pilar 4: Educacin y Formacin Pilar 5: Mantenimiento Temprano Pilar 6: Mantenimiento de Calidad Pilar 7: Mantenimiento en reas Administrativas Pilar 8: Gestin de Seguridad, Salud y Medio Ambiente 5. Mejora continua (Kaizen)

Kaizen se apoya sobre los equipos de trabajo y la Ingeniera Industrial para mejorar los procesos productivos. En s, Kaizen se enfoca a la gente y a la estandarizacin de los procesos. Su prctica requiere de un equipo integrado por personal de produccin,

mantenimiento, calidad, ingeniera, compras y dems empleados que el equipo considere necesario. Su objetivo es incrementar la productividad controlando los procesos de manufactura mediante la reduccin de tiempos de ciclo, la estandarizacin de criterios de calidad y de los mtodos de trabajo por operacin. 6. Cambio rpido de modelo (SMED) Son teoras y tcnicas para realizar las operaciones de cambio de modelo en menos de 10 minutos. Desde la ltima pieza buena hasta la primera pieza buena en menos de 10 minutos. El sistema SMED naci por necesidad de lograr la produccin Justo a Tiempo. Este sistema fue desarrollado para acortar los tiempos de la preparacin de mquinas, posibilitando hacer lotes ms pequeos de tamao. Los procedimientos de cambio de modelo se simplificaron usando los elementos ms comunes o similares usados habitualmente. 7. Kanban

Kanban es el uso de etiquetas que contiene informacin que sirve como orden de trabajo, esta es su funcin principal, en otras palabras es un dispositivo de direccin automtico que brinda informacin acerca de qu se va a producir, en qu cantidad, mediante qu medios y cmo transportarlo. Dentro de las principales funciones desarrollas por la Etiqueta Kaban, tenemos: Control de la produccin.- Integracin de los diferentes procesos y el desarrollo de un sistema Justo a Tiempo, en el cual, los materiales llegarn en el tiempo y cantidad requerida en las diferentes etapas de la fabrica y si es posible incluyendo a los proveedores. Mejora de los procesos.- Facilita la mejora en las diferentes actividades de la

empresa mediante el uso de Kanban, esto se hace mediante tcnicas de ingeniera.

http://gestiondeproduccionymantenimiento.blogspot.mx/2009/11/la-historia-de-la-manufacturaesbelta.html

http://www.pdfescape.com/open/?6197F4427835FAD5C0FE1643C67BF5EE23BE70ABE6CC2D35

You might also like

- Minuta ReuniónDocument4 pagesMinuta ReuniónMichael Naím Dévora QuintanarNo ratings yet

- Mantenimiento de máquina herramientaDocument2 pagesMantenimiento de máquina herramientaMichael Naím Dévora QuintanarNo ratings yet

- Planilla de Excel de Costo Por Hora de MaquinaDocument1 pagePlanilla de Excel de Costo Por Hora de MaquinaGuzmanPomaGiovannyNo ratings yet

- Ejemplo Calse 15022022Document4 pagesEjemplo Calse 15022022Kmiilo LopezNo ratings yet

- Cómo Debe Elaborarse La Introducción en Una InvestigaciónDocument7 pagesCómo Debe Elaborarse La Introducción en Una InvestigacióncristianNo ratings yet

- ANP Perú: Áreas Naturales Protegidas y su ConservaciónDocument4 pagesANP Perú: Áreas Naturales Protegidas y su ConservaciónJohamy Diaz OrdoñezNo ratings yet

- Caso Práctico Remuneración - Distribución de UtilidadesDocument19 pagesCaso Práctico Remuneración - Distribución de UtilidadesYulisa Maira Delgado VasquezNo ratings yet

- Manual de Calidad (Original)Document42 pagesManual de Calidad (Original)Michael Naím Dévora Quintanar100% (1)

- Problema con torno CNC QTU 350M saliendo piezas cónicasDocument4 pagesProblema con torno CNC QTU 350M saliendo piezas cónicasMichael Naím Dévora QuintanarNo ratings yet

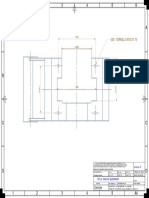

- 2D Base Quebrador Barrenos GrandesDocument1 page2D Base Quebrador Barrenos GrandesMichael Naím Dévora QuintanarNo ratings yet

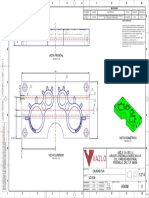

- Cavidad FijaDocument1 pageCavidad FijaMichael Naím Dévora QuintanarNo ratings yet

- 2D Base Quebrador Barrenos Chicos - DiametrosDocument1 page2D Base Quebrador Barrenos Chicos - DiametrosMichael Naím Dévora QuintanarNo ratings yet

- Cavidad MovilDocument1 pageCavidad MovilMichael Naím Dévora QuintanarNo ratings yet

- 2D Drawing Preforma Driver SandbikDocument1 page2D Drawing Preforma Driver SandbikMichael Naím Dévora QuintanarNo ratings yet

- Máquinas CNC Componentes y EstructurasDocument10 pagesMáquinas CNC Componentes y EstructurasMichael Naím Dévora QuintanarNo ratings yet

- TerminadoDocument73 pagesTerminadoMichael Naím Dévora QuintanarNo ratings yet

- #Fechadores para Fundición A Presión, Aluminio, Zamac PDFDocument2 pages#Fechadores para Fundición A Presión, Aluminio, Zamac PDFMichael Naím Dévora QuintanarNo ratings yet

- Catalogo Samper PDFDocument171 pagesCatalogo Samper PDFMichael Naím Dévora QuintanarNo ratings yet

- 2D Base Quebrador Barrenos ChicosDocument1 page2D Base Quebrador Barrenos ChicosMichael Naím Dévora QuintanarNo ratings yet

- Ejemplo de Drawing 2dDocument1 pageEjemplo de Drawing 2dMichael Naím Dévora QuintanarNo ratings yet

- Plan de AcciónDocument3 pagesPlan de AcciónMichael Naím Dévora QuintanarNo ratings yet

- Calculo de Ruedas para CadenaDocument1 pageCalculo de Ruedas para CadenaMichael Naím Dévora QuintanarNo ratings yet

- Threading Insert CatalogueDocument7 pagesThreading Insert CatalogueMichael Naím Dévora QuintanarNo ratings yet

- Sistemas Lean ManufacturingDocument24 pagesSistemas Lean ManufacturingMichael Naím Dévora QuintanarNo ratings yet

- Checklist Mantenimiento EjemploDocument6 pagesChecklist Mantenimiento EjemploMichael Naím Dévora Quintanar100% (1)

- Plan de AcciónDocument3 pagesPlan de AcciónMichael Naím Dévora QuintanarNo ratings yet

- Formato Carta de Aceptación Estadías ITSFDocument1 pageFormato Carta de Aceptación Estadías ITSFMichael Naím Dévora QuintanarNo ratings yet

- Turning Insert Catalogue ZCCDocument16 pagesTurning Insert Catalogue ZCCMichael Naím Dévora QuintanarNo ratings yet

- CT08 B Mecanizado 02Document48 pagesCT08 B Mecanizado 02Michael Naím Dévora QuintanarNo ratings yet

- Algebra BooleDocument39 pagesAlgebra BooleCristian Esteban Ramirez SulcaNo ratings yet

- Tesis de Sistemas de Costos de Empresa Jugo Noni PDFDocument145 pagesTesis de Sistemas de Costos de Empresa Jugo Noni PDFVanessa Alvarez MurgueytioNo ratings yet

- Procedimiento de Control de Proceso123Document67 pagesProcedimiento de Control de Proceso123Michael Naím Dévora Quintanar0% (1)

- Tuerca CfeDocument1 pageTuerca CfeMichael Naím Dévora QuintanarNo ratings yet

- Áreas de Oportunidad MAQUIM S.A DE C.V.Document2 pagesÁreas de Oportunidad MAQUIM S.A DE C.V.Michael Naím Dévora QuintanarNo ratings yet

- Proyecto Final Administracion de Empresas Agropecuarias PDFDocument28 pagesProyecto Final Administracion de Empresas Agropecuarias PDFJavier Quintero Ocampo0% (1)

- Estándar Trampas InternasDocument8 pagesEstándar Trampas InternasLuis Felipe EstradaNo ratings yet

- For-GG-055-01 Formato - Liderazgo Visible Remoto (VRL) - 25-02-23.docx - SignedDocument2 pagesFor-GG-055-01 Formato - Liderazgo Visible Remoto (VRL) - 25-02-23.docx - SignedAlvaro CasaniNo ratings yet

- Capitulo 10Document3 pagesCapitulo 10Flako PteNo ratings yet

- Plan de Negocios Tropical Fruits CDocument92 pagesPlan de Negocios Tropical Fruits CMaggieMargaritaJaramilloNo ratings yet

- Ejercicios ProductividadDocument7 pagesEjercicios ProductividadAmerica ZamudioNo ratings yet

- 4 - 150 Vinculos Entre N.M. Rothschild PDFDocument241 pages4 - 150 Vinculos Entre N.M. Rothschild PDFmauromoreno39No ratings yet

- Scotia BankDocument20 pagesScotia BankCristhian Martin Acasiete AguirreNo ratings yet

- Nif c-4 PDFDocument43 pagesNif c-4 PDFLiZz CortesNo ratings yet

- Métodos alternativos para tomar decisionesDocument10 pagesMétodos alternativos para tomar decisionesInfo Hacienda El PorvenirNo ratings yet

- Ajuste Anual Por Inflacion y Depreciacion PIADocument43 pagesAjuste Anual Por Inflacion y Depreciacion PIAmario.garzaqrNo ratings yet

- Sector Aceites Vegetales BrasilDocument264 pagesSector Aceites Vegetales BrasilRodolfo1712No ratings yet

- Introduccion Del Lan de NegociosDocument114 pagesIntroduccion Del Lan de NegociosElvert Climaco Manottupa SurcoNo ratings yet

- Definición de PYMEDocument2 pagesDefinición de PYMEBárbara MolineroNo ratings yet

- Unidad 3Document10 pagesUnidad 3Yovanni AvyelNo ratings yet

- Actividad 12 Ingles ForumDocument2 pagesActividad 12 Ingles ForumLinaNo ratings yet

- Reseña Histórica Del Canal de PanamáDocument2 pagesReseña Histórica Del Canal de PanamáHno Orlando Rojas100% (1)

- Posición de Las Empresas Privadas en VenezuelaDocument3 pagesPosición de Las Empresas Privadas en VenezuelaCesarNo ratings yet

- Ejemplos de Rentas de Segunda Categoria y Débito y Crédito FiscalDocument7 pagesEjemplos de Rentas de Segunda Categoria y Débito y Crédito FiscalCristina ARAUJO MARÍNNo ratings yet

- Portales web institucionales peruanosDocument9 pagesPortales web institucionales peruanosJorge MedranoNo ratings yet

- Manual Casuistica Nics Niif 2008i-IIMANUAL - CASUISTICA - NICS - NIIF - 2008I-II PDFDocument158 pagesManual Casuistica Nics Niif 2008i-IIMANUAL - CASUISTICA - NICS - NIIF - 2008I-II PDFRonald Apaza CoaquiraNo ratings yet

- Ejemplos Ud. 2 (Primera Parte) Inmovilizado MaterialDocument6 pagesEjemplos Ud. 2 (Primera Parte) Inmovilizado MaterialLarisaLaly92No ratings yet

- Solicitud Autorizacion Embarque 602 2013 P.5Document6 pagesSolicitud Autorizacion Embarque 602 2013 P.5sthephany duran reyNo ratings yet

- Spcca 126095Document3 pagesSpcca 126095Jorfrank MenaNo ratings yet

- Partida Doble AngelDocument5 pagesPartida Doble Angelfrancisco gaytanNo ratings yet

- Instituciones Presupuestales Estatales PueblaDocument9 pagesInstituciones Presupuestales Estatales PueblaFabian Zambrano ArcegaNo ratings yet