Professional Documents

Culture Documents

Manual Imac

Uploaded by

Angel David Norberto PrietoCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Manual Imac

Uploaded by

Angel David Norberto PrietoCopyright:

Available Formats

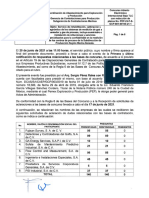

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

SEMINARIO INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD (IMAC)

MANUAL DEL PARTICIPANTE

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

Servicios de Seguridad

DuPont no ofrece garanta alguna, expresa o implcita al usuario de esta publicacin. Todo riesgo asociado con el uso de esta informacin debe ser asumido por el usuario y por la presente, la compaa DuPont rechaza todas y cada una de las responsabilidades que origine el uso de esta informacin.

Derechos Reservados 2001 por DuPont, S.A. de C.V. Homero No. 206, Col. Chapultepec Morales, Mxico, Distrito Federal, C.P. 11570.

4 Edicin en Espaol Julio 15, 2005

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

CONTENIDO

1.1.- INTRODUCCIN.-------------------------------------------------------- PAG. 1

1.1.- Estructura completa de Integridad Mecnica y Aseguramiento de Calidad.----------------------------------------------- PAG. 3 1.2.- Alcance ------------------------------------------------------------------------ PAG. 5 1.3.- Objetivo del Seminario.---------------------------------------------------- PAG. 6 1.4.- Administracin de la Seguridad de los Procesos (ASP). -------------------------------------------------------------------------- PAG. 8 1.5.- Principio de Integridad Mecnica y Aseguramiento de Calidad. ------------------------------------------------------------------- PAG. 10 1.6.- Elemento de Integridad Mecnica. ------------------------------------- PAG. 11 1.7.- Taller. -------------------------------------------------------------------------- PAG. 15 1.8.- Ejercicio 1. -------------------------------------------------------------------- PAG. 19

2.-

FUNDAMENTOS. -------------------------------------------------------PAG. 20

2.1.- Establecer el Grupo de IMAC. ------------------------------------------- PAG. 23 2.2.- Determinar el Equipo crtico para ASP. ------------------------------- PAG. 27 2.3.- Revisar los documentos de las bases de diseo.------------------- PAG. 35 2.4.- Taller. -------------------------------------------------------------------------- PAG. 37 2.5.- Ejercicio 2. -------------------------------------------------------------------- PAG. 39

3.-

ASEGURAMIENTO DE CALIDAD DE EQUIPOS NUEVOS. ----------PAG. 40

3.1.- Fabricacin de acuerdo al diseo. -------------------------------------- PAG. 43 3.2.- Sistema de seleccin del proveedor.----------------------------------- PAG. 47 3.3.- Programa de Inspecciones en la fabricacin del equipo. --------- PAG. 55 3.4.- Entrega, recepcin y almacenamiento correcto del equipo.------ PAG. 58 3.5.- Ensamblado e instalado correcto y seguro del equipo. ----------- PAG. 60 3.6.- Documentacin completa del equipo.---------------------------------- PAG. 63 3.7.- Comunicacin al personal. ----------------------------------------------- PAG. 66 3.8.- Taller. -------------------------------------------------------------------------- PAG. 68 3.9.- Ejercicio 3. -------------------------------------------------------------------- PAG. 69

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

4.-

PROCEDIMIENTOS DE MANTENIMIENTO. ---------------------------PAG. 70

4.1.- Identificar las tareas crticas de mantenimiento. -------------------- PAG. 73 4.2.- Revisar la existencia de procedimientos. ----------------------------- PAG. 72 4.3.- Elaboracin de los procedimientos. ------------------------------------ PAG. 74 4.4.- Actualizacin de los procedimientos. ---------------------------------- PAG. 77 4.5.- Realizar ciclos de trabajo de procedimientos. ----------------------- PAG. 77 4.6.- Cambios en los procedimientos. ---------------------------------------- PAG. 78 4.7.- Sistema de control de procedimientos. -------------------------------- PAG. 78 4.8.- Taller. -------------------------------------------------------------------------- PAG. 79 4.9.- Ejercicio 4. -------------------------------------------------------------------- PAG. 80

5.-

CAPACITACIN DE MANTENIMIENTO.-------------------------------PAG. 81

5.1.- Desarrollar el programa de capacitacin de mantenimiento. ---- PAG. 84 5.2.- Desarrollar un programa de capacitacin de habilidades comunes.------------------------------------------------------ PAG. 87 5.3.- Desarrollar un programa de capacitacin de temas generales de Seguridad/Proceso. -------------------------------------- PAG. 89 5.4.- Desarrollar un Programa de capacitacin de habilidades especficas. --------------------------------------------------- PAG. 91 5.5.- Documentacin y control de la capacitacin. ------------------------ PAG. 91 5.6.- Taller. -------------------------------------------------------------------------- PAG. 92 5.7.- Ejercicio 5. -------------------------------------------------------------------- PAG. 95

6.-

ASEGURAMIENTO DE CALIDAD DE MATERIALES Y REFACCIONES DE MANTENIMIENTO.--------------------------------PAG. 96

6.1.- Identificar los materiales y refacciones crticas de mantenimiento. -------------------------------------------------------------- PAG. 100 6.2.- Seleccin del Proveedor. ------------------------------------------------- PAG. 102 6.3.- Recepcin y almacenamiento de los materiales y refacciones. - PAG. 107 6.4.- Verificar los materiales/refacciones en campo antes de usarse. PAG. 110 6.5.- Instalar correctamente los materiales y refacciones. -------------- PAG. 111 6.6.- Taller. -------------------------------------------------------------------------- PAG. 112 6.7.- Ejercicio 6. -------------------------------------------------------------------- PAG. 114

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

7.-

INSPECCIONES Y PRUEBAS. -----------------------------------------PAG. 115

7.1.- Establecer el programa de inspecciones y pruebas.--------------- PAG. 120 7.2.- Determinar los procedimientos para las Inspecciones y Pruebas (I&P). --------------------------------------------------------------- PAG. 131 7.3.- Establecer un sistema para los registros.----------------------------- PAG. 133 7.4.- Ejecutar las Inspecciones y Pruebas.---------------------------------- PAG. 136 7.5.- Evaluar/analizar los resultados del programa de I&P. ------------- PAG. 138 7.6.- Actualizar el programa de I&P de acuerdo a las evaluaciones. - PAG. 140 7.7.- Documentar los cambios en el programa. ---------------------------- PAG. 141 7.8.- Taller. -------------------------------------------------------------------------- PAG. 142 7.9.- Ejercicio 7. -------------------------------------------------------------------- PAG. 145

8.-

INSPECCIONES Y PRUEBAS. -----------------------------------------PAG. 146

Desarrollar/validar las acciones correctivas para cada desviacin.-------------------------------------------------------------------- PAG. 150 Identificar las acciones correctivas. ------------------------------------ PAG. 154 Realizar las Acciones Correctivas. ------------------------------------- PAG. 155 Dar seguimiento a las Acciones Correctivas. ----------------------- PAG. 159 Documentar las Acciones Correctivas. ------------------------------- PAG. 161 Taller. -------------------------------------------------------------------------- PAG. 163 Ejercicio 8. -------------------------------------------------------------------- PAG. 164

8.1.8.2.8.3.8.4.8.5.8.6.8.7.-

9.-

INGENIERA DE CONFIABILIDAD.-------------------------------------PAG. 165

Recopilar los datos del desempeo del equipo.--------------------- PAG. 170 Analizar los datos de causa raz.---------------------------------------- PAG. 173 Realizar las mejoras necesarias.---------------------------------------- PAG. 176 Efectuar la mejora continua. --------------------------------------------- PAG. 179 Taller. -------------------------------------------------------------------------- PAG. 180 Ejercicio 9. -------------------------------------------------------------------- PAG. 183

9.1.9.2.9.3.9.4.9.5.9.6.-

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

10.- AUDITORAS. -----------------------------------------------------------PAG. 184

10.1.- Alcance de la auditora. --------------------------------------------------- PAG. 186 10.2.- Elementos para auditarse.------------------------------------------------ PAG. 189 10.3.- Protocolos de auditoras.-------------------------------------------------- PAG. 193

11.- APNDICE I. ------------------------------------------------------------PAG. 210

11.1.- Aseguramiento de la Calidad. ------------------------------------------- PAG. 211 11.2.- Aseguramiento de Calidad de Materiales y Partes de

Repuesto Servicio Rojo.------------------------------------------------- PAG. 222

12.- APNDICE II. -----------------------------------------------------------PAG. 234

12.1.- Inspecciones y Pruebas. -------------------------------------------------- PAG. 235

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

SISTEMA DE ADMINISTRACIN PEMEX - SSPA

1.- INTRODUCCIN

1.- INTRODUCCIN

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

1.- INTRODUCCIN

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE LA CALIDAD

INTRODUCCIN

CAPACITACIN DE MANTENIMIENTO

CAPACITACIN DE MANTENIMIENTO

Una de las preocupaciones ms importantes de cualquier industria, es asegurar la confiabilidad, la seguridad y la continuidad de las operaciones sin ocasionar ningn impacto en la seguridad, salud del personal y el medio ambiente. En esta primera seccin revisaremos los puntos importantes de cmo se estructura un sistema de Integridad Mecnica y Aseguramiento de Calidad con el fin de visualizar y comprender su contenido, y aplicacin en nuestras instalaciones. Integridad Mecnica y Aseguramiento de Calidad (IMAC) es un sistema que puede contribuir y ayudar al personal de PEMEX a asegurar que todas sus instalaciones, sistemas, procesos, equipos y componentes mantengan sus condiciones originales de diseo desde su fabricacin, instalacin, Comisionamiento, arranque exitoso, operacin durante toda su vida til hasta su desmantelamiento y disposicin, de manera confiable y segura.

1.- INTRODUCCIN

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

1.1.- ESTRUCTURA COMPLETA DE INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE LA CALIDAD

ASEGURAMIENTO DE LA CALIDAD DE EQUIPOS NUEVOS

PROCEDIMIENTOS DE MANTENIMIENTO

INTRODUCCIN

FUNDAMENTOS

CAPACITACIN MANTENIMIENTO EN MANTENIMIENTO

CAPACITACIN DE

REPARACIONES Y MODIFICACIONES

INGENIERA DE CONFIABILIDAD

AUDITORAS

ASEGURAMIENTO DE CAPACITACIN DE MANTENIMIENTO CALIDAD DE MATERIALES Y REFACCIONES DE MANTENIMIENTO

INSPECCIONES Y PRUEBAS

Para iniciar este sistema de IMAC, presentaremos como se encuentran distribuidas las secciones y veremos en todo el seminario la estructura de cada seccin y sus elementos importantes que las componen En la grfica anterior se muestra la estructura completa de la Integridad Mecnica y Aseguramiento de Calidad.

1.- INTRODUCCIN

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

Los elementos son: � Fundamentos. � Aseguramiento de Calidad de Equipos Nuevos. � Procedimientos de Mantenimiento. � Capacitacin de Mantenimiento. � Control y Aseguramiento de Calidad de los Materiales y Refacciones de Mantenimiento. � Inspecciones y Pruebas. � Reparaciones y Modificaciones (Cambios). � Ingeniera de Confiabilidad. � Auditoras.

1.- INTRODUCCIN

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

1.2.- ALCANCE

Este seminario proporciona las guas y enfoques para lograr los requerimientos de Integridad Mecnica y el Aseguramiento de Calidad (IMAC) y poder cumplir con las expectativas de tener la seguridad, confiabilidad y continuidad de las instalaciones de cualquier centro de proceso de PEMEX. Los esfuerzos realizados en IMAC elimina cualquier diferencia que pueda existir entre las especificaciones originales de diseo de las instalaciones y como estn fsicamente construidas en estos momentos. IMAC se enfoca en mantenimiento, las operaciones y en la mejora continua de la integridad y confiabilidad de los sistemas para contener y manejar de manera segura las sustancias y materiales peligrosos durante la fase de diseo, construccin, instalacin, comisionamiento, pre-arranque, puesta en operacin de manera efectiva y segura, desmantelamiento y disposicin. IMAC se basa en la aplicacin de varios controles administrativos a todas las operaciones y procesos en las cuales intervienen materiales peligrosos y/o de alto riesgos, de tal manera que tales riesgos se identifiquen, se comprendan, se controlen y/o minimicen para prevenir lesiones al personal, daos irreversibles a la salud, fatalidades, impacto al medio ambiente, prdidas de produccin, de calidad, imagen y rentabilidad de los procesos e instalaciones de PEMEX. Este seminario no reemplaza a ninguna regulacin gubernamental, ni a normas internacionales, nacionales estatales o locales relacionadas con la Seguridad, la Salud Ocupacional y la Proteccin al Medio Ambiente. Los Centros de Trabajo/Sector/Activos/Plantas de PEMEX deben tener presente que dichas regulaciones y/o normas pueden dictar requerimientos que no estn reflejados en este seminario.

1.- INTRODUCCIN

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

1.3.- OBJETIVO DEL SEMINARIO

� Presentar la visin de que es Integridad Mecnica y Aseguramiento de Calidad y los sistemas que lo apoyan, como medio para eliminar incidentes, accidentes y eventos de fallas de las instalaciones, que afecten la seguridad, la salud ocupacional, el medio ambiente, la productividad, la produccin, la calidad, el costo y la comunidad. � Presentar el mecanismo para desarrollar un programa efectivo de Integridad Mecnica y Aseguramiento de Calidad garantizando SSPA y la operacin de las Instalaciones. � Tener la informacin para saber como poder Integrar un grupo o una organizacin efectiva de Integridad Mecnica y Aseguramiento de Calidad la cual pueda tener como lder a la mxima autoridad de la instalacin. � Conocer los criterios para poder identificar los equipos crticos por seguridad, y operaciones del centro de proceso (mecnicos, elctricos, instrumentos, etc.). � Tener las guas para poder elaborar una lista actualizada, completa y disponible de todas las partes crticas de repuesto. � Identificar los criterios para el desarrollo de una base de datos completa y detallada para un programa efectivo de inspecciones y pruebas. Contar con un sistema bien establecido para mantener el censo actualizado. � Identificar los criterios para la documentacin tcnica necesaria bases de diseo sobre los equipos bajo su responsabilidad. � Presentar los criterios para la seleccin y aprobacin de contratistas y/o proveedores que cumplan con los requerimientos del programa de integridad mecnica y aseguramiento de calidad encaminados a obtener la fabricacin, reparacin y/o modificacin confiable y segura de los equipos. � Presentar los requerimientos necesarios de los procedimientos necesarios de mantenimiento de acuerdo al proceso de Disciplina Operativa para desarrollar un programa efectivo de Integridad Mecnica y Aseguramiento de Calidad para los equipos nuevos y/o existentes.

1.- INTRODUCCIN

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

� Presentar los criterios necesarios para la adquisicin, fabricacin, inspeccin, transportacin, recepcin, aceptacin, almacenamiento, instalacin, pre-arranque y puesta en marcha efectiva y segura de los equipos. � Establecer los criterios para una capacitacin efectiva en Integridad Mecnica y Aseguramiento de Calidad. � Identificar las reas de mejora, al ejecutar Inspecciones y Pruebas. � Analizar todos los datos de desempeo y fallas de nuestros equipos para hacer las mejoras necesarias y poder incrementar la confiabilidad de nuestros equipos. � Proporcionar las guas para poder elaborar un programa de Auditoras para verificar la implantacin y seguimiento de los pasos de IMAC.

1.- INTRODUCCIN

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

1.4.- ADMINISTRACIN DE LA SEGURIDAD DE LOS PROCESOS (ASP)

Administracin de la Seguridad de los Procesos

Planeacin y Respuestas a Emergencias Administracin de Cambios Investigacin y Reporte de Incidentes Contratistas Entrenamiento y Desempeo Auditoras Tecnologa del Proceso Procedimientos de Operacin y Prcticas Seguras Administracin de Cambios Anlisis de Riesgos de Proceso

Administracin de Cambios Menores

Aseguramiento Aseguramiento de Calidad de la Calidad

Revisiones de Seguridad de Pre-Arranque

Integridad Mecnica

Dentro de los 14 elementos que se tienen de la Administracin de la Seguridad de los Procesos, se tienen dos elementos considerados en la seccin de instalaciones que son: Integridad Mecnica y Aseguramiento de Calidad. Estos dos elementos de ASP los revisaremos en este seminario.

1.- INTRODUCCIN

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

ASP

IMAC

Excelencia en UpTime

La Administracin de la Seguridad de los Procesos, en una de sus secciones que son las Instalaciones contempla dos elementos que son Integridad mecnica y Aseguramiento de Calidad, los cuales en conjunto con la Disciplina Operativa y la excelencia en las operaciones (UpTime), y logrando el involucramiento y compromiso de todo el personal a travs de la lnea de mando del centro de proceso, aseguran la confiabilidad y la continuidad de las operaciones.

1.- INTRODUCCIN

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

1.5.- PRINCIPIO DE INTEGRIDAD MECNICA Y ASEGURAMIENTO DE LA CALIDAD (IMAC)

El elemento de Integridad Mecnica y Aseguramiento de la Calidad cubre la vida de las instalaciones desde la fase de diseo, fabricacin, instalacin o construccin, comisionamiento, pre-arranque, puesta en operacin y el mantenimiento hasta su desmantelamiento y disposicin segura. La Integridad Mecnica y Aseguramiento de la Calidad se enfoca en asegurar que la integridad de un sistema que contenga y maneje sustancias peligrosas sea mantenida y pueda operar efectivamente sin incidentes durante toda la vida de la instalacin. Los elementos que conforman o componen la Integridad Mecnica y el Aseguramiento de Calidad son los siguientes: Aseguramiento de la Calidad de Equipos Nuevos. Procedimientos de Mantenimiento. Capacitacin de Mantenimiento. Control y Aseguramiento de Calidad de los Materiales de Mantenimiento y las Partes de Repuesto. Inspecciones y Pruebas. Reparaciones y Modificaciones. Ingeniera de Confiabilidad. Auditoras. Las actividades de mantenimiento preventivo y predictivo son importantes y necesarias para asegurar la confiabilidad y disponibilidad de una operacin segura. Tales actividades ayudan a prevenir y/o predecir fallas prematuras y ayudan a asegurar la operabilidad y continuidad de los procesos.

1.- INTRODUCCIN

10

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

1.6.- ELEMENTO DE INTEGRIDAD MECNICA

Definicin de integridad mecnica

Son todos los esfuerzos y actividades que enfocamos y realizamos para asegurar que los sistemas, equipos, o componentes crticos de las operaciones y procesos que contengan materiales peligrosos estn siempre bajo las condiciones originales de diseo y que sean mantenidos desde la construccin/instalacin hasta el final de la vida til de la instalacin, previniendo o eliminando los incidentes para garantizar la proteccin al personal, la comunidad, el medio ambiente, las instalaciones, la produccin y la rentabilidad del negocio.

Definicin de aseguramiento de calidad

El Aseguramiento de la Calidad son todas aquellas acciones planeadas y sistemticamente realizadas para promover la confiabilidad adecuada de que un producto o servicio cumplir con los requisitos dados de calidad y los requerimientos del cliente.

La filosofa de integridad mecnica y aseguramiento de calidad (IMAC)

En nuestra empresa creemos que: Todos los accidentes y los incidentes son prevenibles. La disciplina operativa nos ayuda a asegurar que todas las operaciones y/o actividades se llevan a cabo en forma correcta, consistente y segura. Podemos construir, operar y mantener nicamente instalaciones y procesos que sean altamente confiables y seguros.

Con gente altamente capacitada, que sabe lo que hace de acuerdo a criterios

aceptables.

Con materiales y procesos seguros. Con las tecnologas reconocidas, seguras aceptadas y aprobadas.

Cualquier instalacin debe ser segura desde el punto de vista de diseo.

1.- INTRODUCCIN

11

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

Las podemos construir las instalaciones de acuerdo a especificaciones escritas y de acuerdo a las normas y/o regulaciones nacionales e internacionales de SSPA. Podemos operar las instalaciones dentro de los lmites de diseo del proceso, con un personal altamente entrenado, con una excelencia en mantenimiento y en operaciones, instalaciones confiables, logrando produccin a alta calidad, y a la primera con el costo ptimo. Desde su arranque hasta el fin de su vida til.

En la puesta en operacin de un proceso e instalacin con equipos y partes crticas es importante que: a) Se realicen revisiones de seguridad de pre-arranques. b) Que se arranque en forma segura y efectiva. c) Que se opere dentro de las especificaciones. d) Se mantengan en forma segura. e) Se mejoren su capacidad, rendimientos, efectividad y eficiencia sin afectar a la Seguridad, la Salud Ocupacional y la Proteccin Ambiental. Los lineamientos de Integridad Mecnica y Aseguramiento de Calidad (IMAC) que se deben aplicar durante la fase de diseo, fabricacin, instalacin o construccin, Inspecciones y Pruebas, operacin de los equipos y su mantenimiento sern los siguientes: El cumplimiento correcto y consistente de los manuales y procedimientos de Operacin y Mantenimiento. Programas integrales de mantenimiento Predictivo y Preventivo. Apego a normas, especificaciones y procedimientos desde diseo de la instalacin hasta su desmantelamiento y disposicin. Uso efectivo de la informacin de la Tecnologa del Proceso. El anlisis de las causas raz de falla de los equipos y sus correcciones. El compromiso de hacerlo siempre de la manera correcta por todo el personal.

1.- INTRODUCCIN

12

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

Un alcance de los sistemas, equipos y componentes aunque no es limitativo, en la cual se debe aplicar la integridad mecnica y el aseguramiento de calidad son: Tanques de almacenamientos. Recipientes a presin SCADA. Ductos para conduccin de hidrocarburos (fase lquida, fase gas). Proteccin Catdica. Pozos en tierra. Pozos en el mar. Barcos y sistemas de transporte por mar. Estaciones de recoleccin. Estaciones de bombeo. Estaciones de compresin. Sistema de tuberas y equipo de lneas de proceso. Sistemas y dispositivos de proteccin (Seguridad, alivio, venteos). Sistema para paro de emergencia en forma segura. Sistema de monitoreo (sensores, alarmas, interlocks dispositivo de monitoreo). Sistema de bombeo. (con motores elctricos, combustin interna, turbinas de vapor o turbinas de gas) Sistemas de soporte perifrico que puedan fallar y que repercuta en los equipos anteriores. Sub-estaciones elctricas.

1.- INTRODUCCIN

13

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

Adems, podremos atender las reparaciones, modificaciones y/o alteraciones como resultado de las Inspecciones y Pruebas, siguiendo con disciplina operativa el elemento de la Administracin de Cambios, y podremos aplicar la Ingeniera de Confiabilidad para la eliminacin de las causas races de los defectos en el diseo de los equipos, de la operacin, en el ensamblado, reparacin, en los procedimientos, en la seleccin, procuracin y calidad de los materiales y las refacciones. Una forma de medir el cumplimiento en el programa de Integridad Mecnica ser mediante AUDITORAS las cuales nos proporcionan una forma identificar las fortalezas y las reas de oportunidad de mejora. Las observaciones de campo nos proporcionarn datos para determinar el desempeo actual, contra los estndares establecidos, y poder tener recomendaciones de acciones correctivas.

1.- INTRODUCCIN

14

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

1.7.- TALLER (a)

A.- IMPORTANCIA DE LA INTEGRIDAD MECNICA Y EL ASEGURAMIENTO DE CALIDAD B.- OBJETIVO INCIDENTE POR FALLA EN EL SISTEMA DE INTEGRIDAD MECNICA Explosin y fuego en un compresor de re-proceso. CAUSA OBVIA Ruptura del empaque de la cabeza del cilindro #1. DAOS Dos compresores de proceso. Un compresor de aire. Techo, piso, estructura y paredes de edificio.

COSTO ESTIMADO $ 5000,000.00

CONSECUENCIAS Prdida de produccin. Incendio. Fuga. Dao al medio ambiente. Substitucin y/o reparacin de partes y equipos.

1.- INTRODUCCIN

15

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

EVIDENCIAS Se encontraron empaques dobles en las tapas de los cilindros. Al retirar los esprragos de la tapa del cilindro compresor del primer paso, se detect que algunos estaban flojos. Las tuercas encontradas no eran del tipo reforzada como estaba especificado para su uso. La tapa del cilindro compresor del primer paso se encontr fracturada. En la tapa del primer cilindro compresor (descarga) del segundo paso se observ prdida de empaque (aproximadamente 30%) de tipo Garlock, con dos lminas empalmadas. Se encontraron varias lmparas para rea clasificada daadas (por la explosin), y una extensin con cable de uso rudo que se usaba para una lmpara porttil, con el cable quemado.

BREVE DESCRIPCIN Se presenta una fuga de gas en el rea de compresores seguido por una explosin e incendio. La fuga de gas fue detectada en campo por los sensores de explosividad dndose la alarma (sonora y luminosa) en el cuarto central de alarmas, sin embargo, unos 5 6 segundos despus de la alarma se present la explosin y el fuego.

Posibles fallas del sistema de Integridad Mecnica Uso de empaques dobles? Tornillera suelta? Materiales fuera de especificaciones? Fractura en la tapa del cilindro del compresor? Existe un programa de inspecciones y pruebas? Falla de la integridad de la instalacin elctrica? (rea clasificada) ocasionando la explosin y fuego antes de poder corregir la fuga.

1.- INTRODUCCIN

16

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

Se entren al personal en los procedimientos? Existen Procedimientos? Seguimiento a los procedimientos? Existe un sistema automtico de corte de gas, para estos casos?

DIAGRAMA DE TUBERAS E INSTRUMENTOS DIAGRAMA DE TUBERAS E INSTRUMENTOS

COMPRESOR RECIPROCANTE

Succin 1er. Paso

Succin 2. Paso

De T-10

Al separador mecnico

1.- INTRODUCCIN

17

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

1.7.- TALLER (b)

A) IMPORTANCIA DE LA INTEGRIDAD MECNICA Y EL ASEGURAMIENTO DE CALIDAD OBJETIVO: Evaluar el impacto en seguridad y daos al negocio al presentarse un incidente de integridad mecnica y aseguramiento de calidad (IMAC), revisar las causas raz y determinar como se pudo evitar. B) INCIDENTE DE INTEGRIDAD MECNICA, INDUSTRIA DEL PETRLEO Y PETROQUMICA La funcin de un hidrocracker es para reducir el peso molecular de corriente de alimentacin y minimizar la cantidad de compuestos olefinos y aromticos. La corriente de alimentacin de este hidrocraker es destilado medio, similar al keroseno o el diesel Estos productos son gasolinas e hidrocarburos de bajo peso molecular. La corriente de alimentacin es combinada con gas de hidrgeno en presencia de un catalizador slido a 1300F y 2200 psi. La lnea del producto es similar (servicio pesado) con un dimetro exterior de 35 cm. Un poco antes de las 8:00 P.M..del pasado 10 de enero, una de las lneas de servicio pesado se revent, rpidamente seguida por una explosin y fuego. La lnea se revent por trabajar con un exceso de temperatura en el interior (>1300F). La unidad estuvo trabajando con una excesiva temperatura siendo detectada y registrada en el cuarto de control. La alarma por alta temperatura no funcion. El esquema de control de la operacin fue diseado para despresurizar la unidad cuando se detectara alta presin o temperatura. Poco menos de un minuto antes de la explosin, un trabajador vio la tubera del hidrocracker al rojo vivo. A esta temperatura, la gasolina se enciende al contacto con el aire. El hidrocracker se detuvo inmediatamente, despresurizando y enfrindose, la reaccin ces. El fuego se apag cuando el combustible se consumi. La unidad estuvo fuera de operacin por 18 meses ya que slo hay en el mundo 2 3 proveedores de estos reactores, con estos espesores. Las prdidas al negocio por este producto fueron aprox. $45 MM Dls. Adems de los costos por la reparacin de los daos de la explosin y por el fuego fueron $20 MM Dls. a) Identificar las posibles causas de este incidente

1.- INTRODUCCIN

18

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

1.8.- EJERCICIO 1

1. Especifique y escriba el nombre de algn equipo del sistema de ductos de hidrocarburos. Escriba el ltimo trabajo que se haya realizado en ese equipo. Especifique algn problema de calidad en alguno de los materiales instalados o a punto de instalarse. Determine si en este equipo han ocurrido algn incidente o lesin derivados de una falla de integridad mecnica.

2. 3.

4.

1.- INTRODUCCIN

19

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

SISTEMA DE ADMINISTRACIN PEMEX - SSPA

2.- FUNDAMENTOS

2.- FUNDAMENTOS

20

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

2.- FUNDAMENTOS

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE LA CALIDAD

FUNDAMENTOS

CAPACITACIN DE MANTENIMIENTO

CAPACITACIN DE MANTENIMIENTO

La seccin 2 de IMAC es la de Fundamentos, en esta seccin veremos las bases de cmo formar el grupo u organizacin de IMAC, revisaremos los criterios para determinar los equipos crticos de ASP, el grupo de IMAC tambin debe realizar una evaluacin del estado actual de IMAC en el centro de trabajo, as como revisar las bases de diseo y los archivos de los equipos crticos seleccionados para desarrollar sus archivos completos.

2.- FUNDAMENTOS

21

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

2.- FUNDAMENTOS

2.- FUNDAMENTOS

2.1 Establecer el Grupo de IMAC. 2.2 Determinar el Equipo Crtico para ASP 2.3 Revisar los Documentos de las Bases de Diseo.

OBJETIVO

Establecer los requisitos generales para el control de IMAC de los sistemas, equipos y componentes crticos ya sean mecnicos, elctricos, instrumentos, etc., enfocndose en garantizar la contencin de las sustancias o materiales peligrosos durante toda la vida til de las instalaciones de los centros de trabajo de PEMEX.

ALCANCE

El primer propsito de esta seccin es asegurar que el centro de trabajo de PEMEX pueda tener una organizacin para la implantacin de IMAC, que tenga como lder a la mxima autoridad de mantenimiento de la instalacin. El segundo propsito es poder identificar, documentar y los sistemas, equipos y componentes crticos, as como poder tener la documentacin correcta y actualizada de dichos equipos crticos. El tercer propsito de los fundamentos es asegurar que las bases y criterios de diseo estn actualizados y disponibles para quienes los necesitan para las actividades dentro de IMAC. Las bases y criterios de diseo deben ser documentados y comunicados al personal de operacin y mantenimiento como parte del paquete de tecnologa del proceso.

2.- FUNDAMENTOS

22

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

2.1. ESTABLECER EL GRUPO DE IMAC EN EL CENTRO DE TRABAJO

PASOS:

2.1. ESTABLECER EL GRUPO DE IMAC

2.1.1.Definir las Responsabilidades de los Miembros del Grupo IMAC 2.1.2.Asignar un Lder de IMAC.

2.1.3.Formar el Grupo de IMAC.

2.1.4.Determinar el Estado actual en IMAC.

Todas las actividades de IMAC deben ser administradas por un Lder de IMAC y un equipo de trabajo, Subcomit y Red dentro de una organizacin con responsabilidades de IMAC.

2.1.1.- Definir las responsabilidades de los Miembros del Grupo de IMAC.

El grupo de IMAC tiene 4 tareas principales: Convertir los requerimientos corporativos de PEMEX hacia el centro de trabajo y compartir los problemas, experiencias, soluciones y sugerencias a la Red de IMAC.

2.- FUNDAMENTOS

23

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

Identificar fuentes de servicios requeridos por los programas de IIMAC tales como actividades de capacitacin y entrenamiento de mantenimiento. esas fuentes pueden ser parte del centro de trabajo, y tener un apalancamiento por otros centros de trabajo, fuentes del corporativo o ser contratadas. Todas pueden ser aceptables si son competentes y siguen los requerimientos del manual. Realizar o participar en las auditoras internas de los programas y sistemas de IMAC, para asegurar que todas las disposiciones y recomendaciones emitidas estn adecuadamente implantadas. Tener y utilizar el banco de informacin existente para tener los temas de inters de IMAC al centro de trabajo y compartir los problemas, experiencias y sugerencias para que se puedan revisar y aplicar en las redes corporativas.

Cada Centro de Trabajo deber tener bien definidas todas las responsabilidades, estableciendo programas de IMAC. El equipo de trabajo es formado por los siguientes elementos: Coordinador o Lder de IMAC (Jefe de Mantenimiento). Ingeniero de Confiabilidad. Ingeniero de Mantenimiento. Ingeniero de Materiales. Ingeniero de Proceso. Supervisor de Mantenimiento. Gente conocedora del rea. Supervisores de produccin. Lder de ASP.

2.- FUNDAMENTOS

24

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

Roles y responsabilidades de los Miembros de la Organizacin de IMAC Los miembros del equipo de IMAC representan a la organizacin local del centro de trabajo en la red corporativa de IMAC; participan en desarrollar los propsitos, documentacin y las prcticas de IMAC; y aseguran la comunicacin efectiva de manera oportuna con su organizacin local en los problemas y tpicos de IMAC. Requerimientos: 1.Es asignado por el lder o mxima autoridad de mantenimiento del centro de trabajo. Conoce las estrategias de implantacin de IMAC en el centro de trabajo. Tiene la interrelacin en los tpicos de IMAC con sus compaeros en el centro de trabajo. Atienden las juntas de IMAC y participan en las actividades con una frecuencia la cual acelera la implantacin de IMAC de manera satisfactoria. Entiende como convertir las guas corporativas en las necesidades locales del centro de trabajo. Busca de manera adecuada seguir los cambios y como cambiar la cultura hacia IMAC en su centro de trabajo. Demuestra un liderazgo proactivo y fuerte para conducir la mejora continua. Se comunica efectivamente con los dems miembros de IMAC para evitar las duplicaciones de informacin. Acta rpidamente para enviar la informacin de IMAC a otros participantes apropiados del centro de trabajo.

2.3.-

4.-

5.-

6.-

7.8.-

9.-

10.- Proporciona una retroalimentacin a los compaeros en: a.- Desempeo del centro de trabajo. b.- Enfoque en los temas de IMAC. c.- Eventos tales como incidentes de IMAC y auditoras externas.

2.- FUNDAMENTOS

25

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

d.- Mejores prcticas potenciales. Informacin sobre los proveedores de bienes y servicios de IMAC.

2.1.2.- Asignar un Lder de IMAC en el Centro de Trabajo.

En el centro de trabajo se debe asignar un lder o coordinador de los esfuerzos de IMAC, esta responsabilidad puede estar en el Ingeniero o Jefe de Mantenimiento, o de Confiabilidad. Dentro de sus responsabilidades es la implantacin de IMAC as como de interrelacionarse con la RED corporativa de IMAC en cada regin, y hasta nivel de todo PEMEX.

2.1.3.- Formar el Grupo de IMAC en el Centro de Trabajo.

El Personal debe ser asignado para lograr la implementacin y programacin de los trabajos de mantenimiento basados en la carga de trabajo y recomendaciones generadas en el punto siguiente (2.1.4). Este personal deber formar un Subcomit de Integridad Mecnica y reportar al Subcomit de ASP del centro de trabajo. Dependiendo del tamao del centro de trabajo, la complejidad y el nmero de operaciones y/o procesos peligrosos, podr variar el tamao del Subcomit.

2.1.4.- Determinar el Estado actual en IMAC.

El Coordinador y el grupo de IMAC debern revisar y evaluar el estado actual en IMAC del centro de trabajo. Para evaluar el Centro de Trabajo, es necesario soportarse con la Seccin de Auditoras. (Se pueden auxiliar con el equipo externo de implementacin de IMAC). Esta evaluacin permitir identificar las fortalezas y las reas de oportunidad de mejora, de tal manera que se tengan recomendaciones especficas, las cuales se deben realizar para reforzar IMAC en el centro de trabajo.

2.- FUNDAMENTOS

26

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

2.2.- DETERMINAR EL EQUIPO CRTICO.

Pasos:

2.2.- DETERMINAR EL EQUIPO CRTICO PARA ASP.

2.2.1.Determinar la Clasificacin de Riesgos del C.T. 2.2.2.Identificar el Equipo Crtico.

2.2.3.Documentar el Equipo Crtico.

2.2.4.Actualizar de las Bases de Diseo.

2.2.1.- Determinar la clasificacin de riesgos del centro de trabajo.

La Integridad Mecnica y el Aseguramiento de Calidad (IMAC) inicia desde la primera fase del diseo, y los sistemas, equipos y componentes se deben tener identificados de acuerdo a lo crtico o importantes que es para la seguridad del proceso (ASP). Los sistemas, equipos y componentes pueden ser crticos por diferentes razones. Durante las fases de diseo (FEL-2 y FEL-3) as como en la ingeniera de detalle del diseo es importante efectuar anlisis de riesgos de proceso (ARP), para poder identificar, controlar y minimizar los riesgos que pudieran existir.

2.- FUNDAMENTOS

27

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

Es muy importante que la gente de operacin, mantenimiento y SSPA puedan participar y tener un consenso entre todas las personas que interactan con una instalacin sobre. Qu es equipo crtico por seguridad? (ASP). Es todo aquel sistema, equipo o componente cuya falla resultara, permitira o contribuira a originar una exposicin al personal a una cantidad suficiente de sustancias peligrosas, lo cual resultara en una lesin, un dao irreversible a la salud o la muerte, as como en un dao significativo a las instalaciones y/o al medio ambiente. Sustancias peligrosas: Es cualquier sustancia que cuando es emitida, puesta en ignicin, o cuando su energa es liberada (fuego, explosin, fuga txica) y puede causar lesin, dao irreversibles a la salud, la muerte, impacto ambiental significativo o daos a las instalaciones debido a sus caractersticas de toxicidad, inflamabilidad, explosividad, corrosividad, inestabilidad trmica, calor latente o compresin.

2.2.2.- Identificar el equipo crtico para la Administracin de Seguridad de los Procesos (ASP).

Cmo determinar cul es un equipo crtico para la seguridad de los procesos? A continuacin se muestran 8 criterios que nos ayudarn a identificar los equipos, sistemas o componentes que puedan ser necesarios para la seguridad de las operaciones. CRITERIO 1.- Equipos, sistemas o componentes para evitar la prdida de contencin. CRITERIO 2.- Equipos, sistemas o componentes que ayudan en asegurar la contencin durante una operacin normal. CRITERIO 3.- Equipos, sistemas o componentes que aseguran el cierre o paro seguro. CRITERIO 4.- Equipos, sistemas o componentes asociados con la liberacin o desfogue controlado de sustancias peligrosas. CRITERIO 5.- Equipos, sistemas o componentes asociados con la deteccin, o respuesta de la gente a desfogues de sustancias peligrosas.

2.- FUNDAMENTOS

28

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

CRITERIO 6.- Equipos, sistemas o componentes que al activarse reducen el potencial o minimizan los desfogues peligrosos, incendios y explosiones. CRITERIO 7.- Equipos, sistemas o componentes que no requieren activacin para reducir el potencial o minimizar los desfogues peligrosos, incendios y explosiones relacionadas con el proceso. CRITERIO 8.- Equipos, sistemas o componentes que ayudan a mantener una operacin segura. Cada uno de los 8 criterios anteriores estn desglosados y descritos a continuacin: CRITERIO (1) Equipos, sistemas o componentes para evitar la prdida de contencin. El equipo que contenga o est en contacto por un material peligroso, ejemplos: Ductos para transporte de hidrocarburos lquidos. Ductos para transporte de hidrocarburos gas. Tanques. Reactores. Filtros Coalescentes. Separadores. Intercambiadores de calor. Bombas. Columnas. Vlvulas de relevo. Tubera. Venteos. Vlvulas. Instrumentos.

2.- FUNDAMENTOS

29

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

CRITERIO (2) Equipos, sistemas o componentes que ayudan en asegurar la contencin durante una operacin normal. El equipo que usualmente no contiene, o no est en contacto con material peligroso pero que suministra un margen de seguridad en prevenir o mitigar un evento peligroso: Discos de ruptura que separan a una vlvula de seguridad. Sistemas de venteo a quemadores. Vlvulas de retencin y de exceso de flujo. Proteccin Catdica. Sistemas de calentamiento o enfriamiento.

CRITERIO (3) Equipos, sistemas o componentes que aseguran el cierre o paro seguro. Todos los equipos sensores, elementos primarios de control que forman el sistema de proteccin automtico. Sistema de paro de emergencia manual. Vlvulas de aislamiento en caso de incendio. Alarmas y controles de seguridad del proceso que requieren la intervencin del operario.

CRITERIO (4) Equipos, sistemas o componentes asociados con la liberacin o desfogue controlado de sustancias peligrosas. Sistemas de quemadores. Sistemas lavadores de gases / polvos.

CRITERIO (5) Equipos, sistemas o componentes asociados con la deteccin, o respuesta de la gente a desfogues de sustancias peligrosas. La funcionalidad de estos sistemas no debe depender de ningn sistema de control mayor. Sistema de deteccin de gases y humos.

2.- FUNDAMENTOS

30

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

Sistemas de alarmas de emergencias, evacuacin, incendio y los sistemas de radio y telfono para comunicacin interna y externa, slo si son los medios primarios para mitigar el impacto de la emisin de sustancias peligrosas.

CRITERIO (6) Equipos, sistemas o componentes que al activarse reducen el potencial o minimizan los desfogues peligrosos, incendios y explosiones. Sistemas contra incendio. Sistemas de supresin de explosiones. Puertas contra fuego. Sistemas de ventilacin usados para: Diluir sustancias peligrosas. Presin positiva en cuartos de control y equipo elctrico. Mantener la operacin de controladores electrnicos de seguridad.

CRITERIO (7) Equipos, sistemas o componentes que no requieren activacin para reducir el potencial o minimizar los desfogues peligrosos, incendios y explosiones relacionadas con el proceso. Elementos secundarios de contencin. Diques. Drenaje. Tuberas enchaquetadas.

Puertas contra fuego. Instalaciones elctricas y electrnicas en un rea elctricamente clasificada como peligrosa para prevenir fuentes de ignicin. Sistemas de proteccin contra esttica y apartarrayos.

CRITERIO (8) Equipos, sistemas o componentes que ayudan a mantener una operacin segura. Normalmente se disean a falla segura. Sistemas de suministro de nitrgeno para inertizado.

2.- FUNDAMENTOS

31

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

Sistemas de aire para instrumentos. SCADA. Sub-estaciones, transformadores, etc. Sistemas de respaldo de energa. UPS. Generadores diesel. Sistemas de bateras.

2.2.3.- Documentar el equipo crtico para el ASP

Tener un archivo de de la documentacin de diseo de los sistemas, equipos o componentes crticos Todas las actividades de Integridad Mecnica y Aseguramiento de la Calidad se basan en saber / conocer el diseo del equipo que va a ser: Comprado. Inspeccionado. Mantenido.

Por lo que, la informacin de diseo debe en todo momento: Ser correcta y actualizada. Se debe actualizar cada vez que ocurra un cambio. Se necesita una rigurosa administracin y control de cambios.

Estar disponible en cualquier momento. Ser utilizada en la capacitacin del Personal. Estar almacenada y resguardada en un lugar central. Ser usada en la elaboracin de procedimientos y programas de mantenimiento.

2.- FUNDAMENTOS

32

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

2.2.4.- Actualizar el Archivo del Equipo Crtico.

En el Archivo de cada sistema, equipo o componente crtico para ASP deber contener lo siguiente: DTI marcar con otro color el equipo crtico. Informacin sobre DISEO, COMPRA, INSPECCIN, MANTENIMIENTO Diagramas de flujo de los procesos, incluyendo balances de materia y de energa. DTIs. Cdigo de tuberas. Hoja de calibracin de instrumentos. Hoja de calibracin de alarmas e interlocks, etc.

Clculos para cada equipo. Planos y hojas de especificaciones de equipos. Especificaciones para la procuracin de los equipos. Las capacidades de los recipientes. Los planos de los proveedores y los planos certificados de equipo. Materiales de construccin. El sistema de alivio las bases del diseo de la instrumentacin. Sistemas de proteccin de seguridad (diagramas elctricos esquemticos de interlocks, deteccin y supresin, etc.). Diagramas elctricos. Clasificaciones elctricas. El diseo de sistemas de ventilacin. Sistemas de proteccin contra incendio. Procedimientos, programas y reportes de inspeccin de Aseguramiento de Calidad. Cdigos y normas de diseo utilizado. Manuales del proveedor. Planos civiles y arquitectnicos.

2.- FUNDAMENTOS

33

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

Planes de arreglos de equipos. Anlisis de flexibilidad de tuberas. Colgantes especiales, colgantes y soportera deslizante. Cdigos de Aislamiento. El diseo del sistema de servicio de fuerza. Ductos para transporte de hidrocarburos (fase lquida, gas): Caractersticas fsicas y qumicas del fluido. Especificaciones del material seleccionado. Presin interna mxima, mnima y normal de operacin. Temperatura mxima, mnima y normal de operacin. Cargas adicionales (cargas vivas, cargas muertas. Sismo. Efectos causados por vibracin y/o resonancia. Esfuerzos causados por asentamientos o derrumbes de suelos inestables. Efectos de contraccin y/o expansin trmica. Efectos de los movimientos relativos de los equipos conectados. Esfuerzos por golpe de ariete (menor de 1.1 veces la presin de diseo). Esfuerzos en cruces con vas de comunicacin y/o ductos existentes. Factor de eficacia de junta. Espesor adicional por desgaste o margen de corrosin. Derecho de va de la tubera.

2.- FUNDAMENTOS

34

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

2.3.- REVISIN DE LOS DOCUMENTOS DE LAS BASES DE DISEO

PASOS:

2.3.- REVISAR LOS DOCUMENTOS DE LAS BASES DE DISEO.

2.3.1.Revisar el Archivo de Diseo.

2.3.2.Comunicar las Discrepancias al Grupo de Tecnologa del Proceso. 2.3.3.Actualizacin de la Bases de Diseo.

El grupo de Tecnologa del Proceso, deber asegurar que toda la documentacin est actualizada, sea precisa y que est disponible para quien la necesite. Cada Sistema, equipo o componente crtico (ASP), deber tener su documentacin completa y actualizada de diseo.

2.- FUNDAMENTOS

35

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

2.3.1.- Revisar el Archivo de Diseo.

Todas las actividades de IMAC dependen del conocimiento del diseo del equipo que es comprado, inspeccionado o es mantenido. La documentacin de diseo debe ser correcta actualizada y rpidamente disponible. Evaluar la necesidad de entrenamiento para comprender los tipos diferentes de documentacin para el diseo (DTIs, cdigos de tuberas, diagramas de calibracin de instrumentos, etc.). Se deben verificar los equipos y los archivos de ingeniera del centro de trabajo para su completa integridad, actualizacin y accesibilidad. Tal comprobacin se puede hacer por medio de: 1.2.Una auditora de ASP. Una auditora especial por personal de Tecnologa o de mantenimiento familiarizados con los cdigos y estndares del equipo involucrado. Inspector del equipo o examinador el cual realiza las inspeccionas y pruebas de forma peridica.

3.-

2.3.2.- Comunicar las Discrepancias al Grupo de Tecnologa de Proceso.

La documentacin inadecuada del diseo o el monitoreo de la informacin se debe notificar al coordinador o lder de la Tecnologa del Proceso de manera formal y escrita para poder hacer las correcciones necesarias.

2.3.3.- Actualizacin de las Bases de Diseo.

Toda documentacin que no est actualizada, deber revisarse y actualizarse con el grupo de Tecnologa del Proceso, y los cambios que se realicen debern estar reforzados por la administracin y control de cambios de manera estricta. Toda esta actualizacin se deber notificar a las reas de operaciones, mantenimiento, ingeniera, realizar los cambios autorizados en el sistema SAP R/3, en adquisiciones, almacenes, etc.

2.- FUNDAMENTOS

36

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

2.4.- TALLER

OBJETIVO

Identificar los equipos crticos, en un DTI de acuerdo a los 8 criterios del punto 2.1. Determine las especialidades del personal que deber formar el equipo de trabajo de Integridad Mecnica en cada Centro de Trabajo.

M A NEJO D E C O ND ENSAD O S

A D ESFO GU E DE ALTA PRESIN C ON DEN SA D OS A LTA PRESIN P(kg/cm 2) M ax. 35 N orm . 33 M in. 31 PK g7cm 2) M ax. 7.5 N orm 70 M in. 65 A G ASOD U CTO

PV

C ON DEN SA D OS PRESI N INTERM ED IA

PV FR FA-5208

FA-5203

D REN AJE A DESFO G UE

LV LV PV FR

P(K g/cm 2) M ax. 5.5 N orm . 4.6 M in. 4

FR

FR LV

V -101 A /D V -102 A /D SLUG CATCHER FA -4205 A /B/C

A FA-4206

A D ESFO GU E DE BAJA PRESI N

PV

A BATERIA A GU A A M A RG A A PLAN TA DE TRATA M IENTO

FA-5209

FA FRPV -

TANQ UE REG ISTRADOR D E FLUJO REGU LACIN DE PRESIN

LV

PSV- V LVU LA DE SEGURIDA D

2.- FUNDAMENTOS

37

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

INSTRUCCIONES

1.-

DTI - Con ayuda de los 8 criterios, identifique los equipos crticos y asgneles un nmero de identificacin. Describa la funcin de cada equipo crtico, incluyendo sus especificaciones y sistema de control. Identifique las especialidades del personal que deber integrar el equipo de trabajo de Integridad Mecnica. Describa cul debera ser el contenido del archivo para el equipo que seleccion.

2.-

3.-

4.-

2.- FUNDAMENTOS

38

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

2.5.- EJERCICIO 2

1. 2. Defina un grupo de trabajo para IMAC el cual sera el idneo para revisar todos los ductos de hidrocarburos. Si tuvieras que hacer una evaluacin del estado actual de los Ductos, que diagnstico tendras, cuales son las reas de mejora y que recomendaciones o acciones correctivas daras. Identifica un sistema de Ductos, y de acuerdo a los 8 criterios definidos, indica los equipos crticos que se tienen. Si tuvieras que elaborar un archivo de las bases de diseo de un Ducto determinado, especifica cuales documentos requieres, y si no coincide el documento con lo que se tiene instalado, que necesitas hacer, y con quien requieres comunicarlo.

3. 4.

2.- FUNDAMENTOS

39

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

SISTEMA DE ADMINISTRACIN PEMEX - SSAP

3.- ASEGURAMIENTO DE CALIDAD DE EQUIPOS NUEVOS

40

3.- ASEGURAMIENTO DE CALIDAD DE EQUIPOS NUEVOS

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

3.- ASEGURAMIENTO DE CALIDAD

DE EQUIPOS NUEVOS

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE LA CALIDAD

ASEGURAMIENTO DE LA CALIDAD DE EQUIPOS NUEVOS

CAPACITACIN DE MANTENIMIENTO

CAPACITACIN DE MANTENIMIENTO

La seccin 3 de IMAC esta enfocada al Aseguramiento de Calidad de Equipos Nuevos desde su diseo, especificaciones, proveedor confiable, visitas de supervisin, inspecciones y pruebas, recepcin, almacenamiento, instalacin, pruebas funcionales y arranque efectivo del equipo.

3.- ASEGURAMIENTO DE CALIDAD DE EQUIPOS NUEVOS

41

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

3.- ASEGURAMIENTO DE CALIDAD DE EQUIPOS NUEVOS

PASOS:

3.- ASEGURAMIENTO DE CALIDAD DE EQUIPOS NUEVOS

3.1 Fabricacin de acuerdo al Diseo. 3.2 Sistema de Seleccin del Proveedor. 3.3 Programa de Inspecciones en la Fabricacin del Equipo.

3.4 Entrega, Recepcin y Almacenamiento del Equipo.

3.5 Ensamblado e Instalado del Equipo.

3.6 Documentacin Completa.

3.7 Comunicacin al Personal.

Este elemento de IMAC consta de 7 fases, que se muestran en la grfica anterior. Es importante que todos los equipos nuevos, o modificaciones que se le hagan a los sistemas, equipos y componentes sigan estas fases para asegurar la calidad de fabricacin y como consecuencia un equipo libre de defectos.

3.- ASEGURAMIENTO DE CALIDAD DE EQUIPOS NUEVOS

42

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

3.1.- FABRICACIN DE ACUERDO AL DISEO.

3.1. FABRICACIN DE ACUERDO AL DISEO

3.1.1.Desarrollar un Plan de Aseguramiento de Calidad. 3.1.2.Identificar todos los Componentes Crticos. 3.1.3.Revisar las Especificaciones & Diseo del Equipo. 3.1.4.Determinar el Plan de Inspecciones para la Fabricacin.

3.1.1.- Desarrollar un Plan de Aseguramiento de Calidad.

Para desarrollar un plan de Aseguramiento de Calidad y Control de Calidad (AC/CC) para el equipo diseado como crtico y para cualquier otro equipo que el grupo de proyectos/diseo determine que requiere de AC/CC. Este plan debe ser incluido en el diseo del paquete emitido. El plan debe incluir actividades de AC/CC que pueda asegurar que el equipo se fabrique, se entregue y sea temporalmente almacenado, ensamblado e instalado con las especificaciones. El plan de AC/CC debe ser considerado de forma continua. Se debe utilizar como una gua durante el diseo a travs de las fases de la instalacin del proyecto a fin de asegurar que todos los pasos sean realizados. El lder del proyecto es responsable para asegurar que se desarrolle y se siga un plan de AC/CC.

3.- ASEGURAMIENTO DE CALIDAD DE EQUIPOS NUEVOS

43

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

Ejemplo: Para ductos nuevos es importantes especificar las caractersticas del recubrimiento anticorrosivo, para aislar la superficie externa de los ductos enterrados y/o sumergidos del medio circundante con la finalidad de evitar la incidencia de corrosin, reducir los requerimientos de corriente de proteccin catdica y mejorar la distribucin de la misma. Los recubrimientos anticorrosivos deben cumplir con los mtodos de pruebas indicados en la Norma PEMEX No 4.411.01 Captulo 6, y debe incluir las siguientes caractersticas: 1.2.3.4.5.6.7.Alta resistencia elctrica. Impedir el paso de la humedad. El mtodo de aplicacin no debe afectar las propiedades del ducto. Una vez aplicado no debe manifestar defectos. Debe tener buena adherencia. Resistencia a microorganismos. Resistente al manejo, transportacin, almacenamiento e instalacin del ducto. Resistente al desprendimiento catdico. Resistente al ataque qumico.

8.9.-

10.- Fcil de reparar. 11.- Deber conservar sus propiedades fsicas a travs del tiempo. 12.- No txico. 13.- Resistente a efectos trmicos. 14.- Resistentes al impacto. 15.- Resistencia a la friccin.

3.- ASEGURAMIENTO DE CALIDAD DE EQUIPOS NUEVOS

44

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

3.1.2.- Identificar todos los Componentes Crticos.

Determinar cual equipo asociado con la instalacin es crtico para ASP: Cada instalacin se debe identificar si es un proceso de alto riesgo o si es una operacin de bajo riesgo, y en ambos casos poder identificar los equipos crticos asociados. El lder del proyecto, en conjunto con los ingenieros de confiabilidad y del proceso del rea son los responsables de realizar este paso.

3.1.3.- Revisar las Especificaciones & Diseo del Equipo.

Completar el Diseo y las especificaciones que son necesarias para la procuracin, fabricarlo y la instalacin del Equipo. Siguiendo los Estndares corporativos y otros estndares adecuados y generalmente aceptados, regulaciones y los procesos para desarrollar el diseo y las especificaciones del equipo y los sistemas. Dentro de ASP se debe incluir el elemento de Administracin de Cambios, convenios de ingeniera de las instalaciones, anlisis de riesgos de Proceso. El Gerente de Ingeniera del Proyecto es el responsable para asegurar los diseos y las especificaciones sean las adecuadas.

3.1.4.- Determinar el Plan de Inspecciones para la Fabricacin.

Los equipos asociados con la instalacin inicial requerirn algn grado de inspecciones en el taller o en el campo. El Gerente de Ingeniera del Proyecto es el responsable para determinar las necesidades de las inspecciones para cada componente del Equipo. Los factores tales como: Implicaciones de Seguridad, Complejidad del Equipo, criticalidad al Proceso, registro de monitoreo del proveedor y el impacto en costo de una Calidad deficiente debe ser usado como criterio para determinar su grado de las inspecciones de Aseguramiento de Calidad y Control de Calidad (AC/CC) para la fabricacin en Taller y en Campo que debe ser requerido. Los mtodos de Aseguramiento de la Calidad antes, durante y despus de la fabricacin aseguran que el equipo es fabricado tal como fue diseado y se puede optimizar a travs de considerar lo siguiente:

3.- ASEGURAMIENTO DE CALIDAD DE EQUIPOS NUEVOS

45

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

Tener especificado un programa, revisiones e Inspecciones por un representante del centro de Proceso en el lugar de la fabricacin: Cuando el equipo tiene un diseo inusual, o el proceso de fabricacin es llevado por un proveedor que no est aprobado se requiere que un inspector entrenado de PEMEX efecte estas inspecciones o revisiones con mayor frecuencia, llevando la documentacin de los hallazgos y las reas de oportunidad de mejora del contratista y/o proveedor. Es necesario que se haga un seguimiento a todas las pruebas que se requieran y las inspecciones, todo se debe documentar, y tales documentos integrarlos al archivo del equipo. El personal del fabricante o proveedor debe demostrar que esta capacitado en el trabajo a realizar, y debe estar en su archivo todo el entrenamiento recibido as como todos los exmenes y pruebas realizadas y que estn aprobadas. Adems debe haber evidencias de la demostracin prctica en campo de su competencia. Todas las desviaciones encontradas se deben comunicar al gerente del proyecto, as como al proveedor, y dar seguimiento para que se corrijan de inmediato.

3.- ASEGURAMIENTO DE CALIDAD DE EQUIPOS NUEVOS

46

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

3.2.- SELECCIN DEL PROVEEDOR

3.2. SISTEMA DE SELECCIN DEL PROVEEDOR

3.2.1.Determinar un Proveedor.

3.2.2.Determinar si el Proveedor tiene un Sistema de Calidad. 3.2.3.Realizar Auditoras al Sistema de Calidad del Proveedor. 3.2.4.Determinar con el Proveedor los Requerimientos de A de C. 3.2.5.Evaluar el Desempeo del Proveedor.

Establecer a travs de una estructura bien definida, los requisitos mnimos de Aseguramiento de Calidad y Control de Calidad que deben cumplir todos los contratistas y/o proveedores que proporcionan al Centro de Trabajo materiales, componentes de equipo y/o equipos para servicio crtico. Define las responsabilidades del personal involucrado. Adems de ser responsables de hacer que se cumpla, detectar desviaciones y aplicar correcciones a las mismas.

3.- ASEGURAMIENTO DE CALIDAD DE EQUIPOS NUEVOS

47

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

DEFINICIONES Calidad.- Grado de excelencia que una cosa posee. Son las caractersticas totales y compuestas de mercado, ingeniera, mantenimiento a travs de las cuales el producto y su servicio cumplen con las expectativas del cliente. Control.- Proceso de medir el desempeo de calidad, comparar con sus requerimientos y actuar sobre la diferencia. Los pasos de Control son: Poner la norma, especificaciones, estndares.. Evaluar continuamente el desempeo y uniformidad. Efectuar acciones correctivas de las desviaciones o reas de oportunidad. Actuar cuando sea necesario. Comunicar las recomendaciones, Planear y ejecutar las mejoras.

El Aseguramiento de la Calidad son todas aquellas acciones planeadas y sistemticamente realizadas para promover la confianza adecuada de que un producto o servicio cumplir con los requisitos dados de calidad. El propsito de un sistema de control de calidad (Aseguramiento de Calidad), es el asegurar que todos los materiales y equipos (fabricados, reparados, modificados y/o alterados) utilizados en servicio crtico, cumplan con los requerimientos establecidos en la norma o especificaciones aplicables. De esta manera aseguramos que el equipo de proceso es: Fabricado de acuerdo con la especificacin de diseo. Entregado en los lugares correctos y especificados. Ensamblado e instalado apropiadamente.

3.- ASEGURAMIENTO DE CALIDAD DE EQUIPOS NUEVOS

48

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

3.2.1. Determinar un Proveedor.

PEMEX debe deber contar con un programa de seleccin, aprobacin y certificacin de contratistas y/o proveedores para que nos proporcionen un Aseguramiento de Calidad, Control de Calidad y un Paquete de Servicios con Garanta, mejores condiciones de tiempo de entrega, condiciones de embarque, condiciones de pagos (mejores precios, crditos, descuentos, etc.), servicio tcnico y al cliente. El sistema de certificacin de contratistas y/o proveedores de PEMEX debe contar con un programa de auditorias, evaluaciones y seguimiento a los sistemas y/o programas de calidad de los contratistas y/o proveedores. Si por condiciones de la operacin, algn proveedor aprobado no puede suministrar algn requerimiento de PEMEX, el Sistema de Certificacin de contratista debe contar con una asignacin por excepcin para un proveedor no aprobado an, pero se deber auditar al proveedor y hacer un programa de inspecciones y evaluaciones con mayor frecuencia durante la fabricacin y/o instalacin de lo requerido, y hacer un plan de implementacin para que dicho proveedor califique por medio de su sistema de calidad o que tenga un programa para desarrollar su sistema de calidad. Ingeniera de confiabilidad y adquisiciones debern dar seguimiento a todo el proceso, y decidir en que momento se certifica al proveedor. Un buen indicativo de que un contratista y/o proveedor cuenta con un adecuado programa de calidad es por medio de la certificacin de ISO 9000. El asegurarse de un buen programa de calidad de del contratista y/o proveedor debe incluir toda su cadena de suministro con su proveedores y sub-proveedores, etc.

3.2.1.1. Revisar el Tipo de Proveedor

Los proveedores estn clasificados en dos categoras: Proveedores Aprobados Proveedores No Aprobados

Proveedores aprobados: Los proveedores aprobados debern ser usados preferiblemente para un equipo en particular.

3.- ASEGURAMIENTO DE CALIDAD DE EQUIPOS NUEVOS

49

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

Proveedores no aprobados: Los proveedores no aprobados solo debern usarse cuando un proveedor aprobado no pueda ser obtenido. El comprador necesita determinar si el proveedor puede suministrar el producto dentro de especificaciones. Ingeniera de confiabilidad debe verificar las capacidades de fabricacin, sistemas de calidad y determinar que tanto puede fabricar un proveedor no aprobado. Se requiere visitar el lugar del contratista y/o proveedor para poder evaluar los procesos de fabricacin, aseguramiento de calidad y control de calidad y poder tomar la decisin de utilizarlo. Si un proveedor no cuenta con un programa adecuado de calidad:

Puede requerir ayudar y apoyar al contratista y/o proveedor a desarrollar un

programa de control de calidad para el equipo determinado que es fabricado o

Puede requerir un inspector de tiempo total de PEP o de alguna Compaa

externa certificada tal que se asegure que el control de calidad y aseguramiento de calidad se cubra totalmente en el lugar del contratista y/o campo en PEP. El gerente de ingeniera de proyectos y de Confiabilidad debern tomar la mejor seleccin.

3.2.2.- Determinar si el proveedor tiene un sistema de calidad

Requerimientos de un sistema aprobado de calidad: Un proveedor y/o contratista debe tener un programa interno documentado que asegure la calidad de los materiales, que cumplan con los estndares mnimos de la industria (ASTM, ANSI, ASME, etc.). Los proveedores y/o contratistas debern tener la flexibilidad para poder trabajar con los auditores del Centro de Trabajo, y as entrar en el proceso de mejora de la calidad de los proveedores. Los mnimos requerimientos sern: Los procedimientos de calidad deben ser documentados y controlados. Un proceso de aprobacin de fabricacin, incluye auditora en el lugar. Inspeccin mnima esencial para la recepcin.

3.- ASEGURAMIENTO DE CALIDAD DE EQUIPOS NUEVOS

50

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

Un proceso de no conformidad/accin correctiva. Un proceso de Capacitacin y documentacin para todas las especificaciones individuales de los materiales recibidos en el Centro de Trabajo. Un proceso de documentacin de materiales inspeccionados. Un proceso de recoleccin de datos de materiales manejados por el Centro de Trabajo y una revisin peridica de datos.

Las auditoras son el nico camino efectivo para la evaluacin del programa de calidad de proveedores no aprobados.

3.2.21. Revisar el Sistema de Calidad del Proveedor.

Los proveedores aprobados y no aprobados pueden, o no tener un programa aprobado de calidad. Para los proveedores que fallan durante las auditoras, se deber contar con un mtodo de desarrollo en las reas donde se tengan fallas. El proveedor debe comprometerse y demostrar que tiene el compromiso para implantar su sistema de calidad, y demostrar las evidencias.

3.- ASEGURAMIENTO DE CALIDAD DE EQUIPOS NUEVOS

51

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

3.2.3.- Realizar Auditoras al Sistema de Calidad del Proveedor.

3.2.3.- Realizar Auditoras al Sistema de Calidad del Proveedor.

3.2.3.1.Auditoras al Proveedor de Uso Continuo. 3.2.3.2.Auditoras al Proveedor de Uso Limitado. 3.2.3.3.Recomendaciones para las reas de Mejora. 3.2.3.4.Seguimiento a los Resultados de las Auditoras.

Un certificado ISO 9000 es un buen indicativo de un adecuado programa de calidad. Asegure que el programa de calidad de proveedores incluye subproveedores secundarios y terciarios.

3.2.3.1. Auditorias al Proveedor de Uso Continuo

Para proveedores fuera de un programa aprobado de calidad, pueden ser auditados para asegurar que cumplan con las necesidades del Centro de Trabajo. La auditora puede ser tan extensa, que asegure que el proveedor, siempre podr suministrar el servicio y/o producto especfico.

3.- ASEGURAMIENTO DE CALIDAD DE EQUIPOS NUEVOS

52

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

El proveedor frecuentemente usa sub-proveedores secundarios y terciarios, es necesario que se asegure que el proveedor tenga un adecuado control de sus subproveedores.

3.2.3.2. Auditoria al Proveedor de Uso Limitado.

Cuando se autorice por la situacin, como es una emergencia, utilice otros recursos para la evaluacin de la capacidad del proveedor. Independientemente si el proveedor es de uso frecuente o limitado, por ningn motivo se debe dejar de evaluar la capacidad de fabricacin, los programas de control de calidad y aseguramiento de calidad de sus procesos de fabricacin, manejo, administracin, identificacin, documentacin, embarque, transportacin, instalacin, puesta en operacin en campo.

3.2.3.3. Recomendaciones para las reas de Mejora.

En una evaluacin y/o auditoria efectuada a un contratista y/o proveedor saldrn puntos fuertes, hallazgos, reas de oportunidad de mejora, y recomendaciones para corregir los puntos identificados de mejora. Se debe desarrollar planes de accin y de seguimiento para que el contratista y/o proveedor se comprometa a realizar tales recomendaciones y buscar la mejora de sus sistemas.

3.2.3.4. Seguimiento a los Resultados de las Auditoras.

Conserve los resultados de las auditoras formales en la base de datos del proveedor y/o contratista. Una de las estrategias para buscar el desarrollo de un proveedor yo contratista es entrenarlo y capacitarlo para que puede realizar auto-evaluaciones a si mismos y poder acelerar las mejoras identificadas. Si los resultados de un proveedor, despus de hacer recomendaciones y corregir deficiencias no son aceptables, comunquelo al rea de compras, mantenimiento, confiabilidad, proyectos. Contine el sistema de seleccin de contratistas y/o proveedores para buscar un nuevo proveedor.

3.- ASEGURAMIENTO DE CALIDAD DE EQUIPOS NUEVOS

53

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

3.2.4.- Determine con el Proveedor Aseguramiento de Calidad.

los

Requerimientos

de

Una vez que se ha seleccionado el proveedor, el siguiente paso es revisar todos los requerimientos del aseguramiento de calidad para la fabricacin del equipo. Todo debe quedar documentado y entendido antes de iniciar la fabricacin.

3.2.5.- Evaluar el Desempeo del Proveedor.

Los proveedores deben tener un banco de informacin de las evaluaciones, auditoras, desempeo en SSPA, calidad, tiempo de entrega, costos, con el fin de que cada desviacin que tengan, se hagan recomendaciones y se realicen las correcciones. De tal forma que se les pueda evaluar su desempeo para futuras asignaciones de trabajos requeridos.

3.2.5.1. Registros de Incidentes de Seguridad & Calidad del Proveedor.

Se debe llevar dentro del programa de calidad del contratista y/o proveedor una seccin que es sistema de archivo del desempeo del proveedor. Se debe iniciar desde su primera evaluacin y/o auditoria para determinar en que nivel se encuentra su sistema de calidad y la medicin de todo el progreso del contratista para mantener su competitividad con el desempeo. La tener los planes de accin de las reas de oportunidad de mejora, y su cumplimiento, adems se debe registrar todas las situaciones de mejora o deterioro en el sistema de calidad y el desempeo del contratista y/o proveedor. Los datos de desempeo (positivos o negativos) deben ser reportados.

3.- ASEGURAMIENTO DE CALIDAD DE EQUIPOS NUEVOS

54

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

3.3.- PROGRAMA DE INSPECCIONES EN LA FABRICACIN DEL EQUIPO

3.3.- PROGRAMA DE INSPECCIONES EN LA FABRICACIN DEL EQUIPO.

3.3.1.Determinar las Especificaciones en las Inspecciones de la Fabricacin. 3.3.2.Determinar los Niveles de Inspecciones & Seleccin de Inspectores.

3.3.3.Comunicacin con el Proveedor & Realizar las Inspecciones.

3.3.1.- Determinar las Especificaciones en las Inspecciones de la Fabricacin.

Antes de asignar y colocar una orden de compra, se debe definir las especificaciones de vigilancia/inspecciones por parte de PEMEX, para que sea revisado y entendido por proveedor. La especificacin de vigilancia permite al proveedor saber las actividades de aseguramiento de calidad que se llevaran a cabo como parte de la fabricacin del equipo en el taller o en el campo.

3.- ASEGURAMIENTO DE CALIDAD DE EQUIPOS NUEVOS

55

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

De acuerdo al equipo que se va a fabricar, es necesario que se definan, y desarrollen las especificaciones y el programa de visitas al fabricante con el fin de revisar y asegurar que se estn utilizando los materiales, mtodos, personal capacitado, que fue definido en las especificaciones del diseo del equipo. Ejemplo: Para la vigilancia en la fabricacin de ductos, se revisa que el material sea el especificado as como las bridas, que las soldaduras utilizadas estn dentro de la especificacin de materiales y su aplicacin, as como verificar que el personal del fabricante tenga el entrenamiento, y la documentacin donde estn certificados. Se debe vigilar que los resultados de las radiografas, sean satisfactorias, as como las pruebas de penetracin, revelado, pruebas hidrostticas, relevado de esfuerzos, proteccin anticorrosiva, y todos los accesorios que hayan sido previamente especificados. El objetivo es verificar en cada visita de vigilancia, se revise el programa de fabricacin de acuerdo a lo especificado en el programa de visitas para asegurar el cumplimiento con las especificaciones de diseo y vigilar la fabricacin del equipo.

3.3.2.- Determinar los niveles de inspecciones y la seleccin de los inspectores.

Simultneamente con la especificacin de la vigilancia, se debe determinar el nivel de la inspeccin. Este nivel de inspeccin determina cuales componentes estarn involucradas en las inspecciones de aseguramiento de calidad. Los factores de: implicaciones de seguridad, complejidad del equipo, criticialidad al proceso, registro de monitoreo del proveedor, impacto de costo por mala calidad se deben de utilizar como criterio para determinar el nivel de inspeccin que se requiere. El gerente de Ingeniera del Proyecto es el responsable de asegurar que se determine el nivel de inspeccin y definir cuales sern los inspectores.

3.- ASEGURAMIENTO DE CALIDAD DE EQUIPOS NUEVOS

56

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

3.3.3.- Comunicacin con el Proveedor y la Realizacin de las Inspecciones.

Hay varios pasos claves en la inspeccin de Aseguramiento de Calidad en la fabricacin en el taller o en el campo. Los designados en la seccin 3.3.2 son los responsables de realizar esos pasos claves en el proceso de inspeccin de Aseguramiento de Calidad (AC). Sin importar de quien realice la inspeccin, el seguimiento de esos pasos asegurar al proveedor como proporcionar un equipo que estn dentro de las especificaciones.

Revise el diseo, especificaciones del equipo, especificaciones de la vigilancia,

requerimientos de documentacin, instrucciones de embarque y otros puntos pertinentes antes de que el proveedor inicie el trabajo. Lo anterior ayudar a resolver los problemas previos a la fabricacin.

Revise las tcnicas de fabricacin con respecto al diseo y las especificaciones

tal que se puedan anticipar y resolver los problemas potenciales.

Desarrolle un programa de inspeccin con avisos previos, en caso de se incluyan

visitas sin aviso es necesario que se le entere al proveedor que pueden llegar a ocurrir.

Haga reportes de los hallazgos de aseguramiento de calidad despus de cada

inspeccin. Distribuya los reportes al Gerente de Ingeniera del Proyecto, Ingenieros de Proyectos, Lder del Proyecto, contratos, proveedor y todo el personal que lo requiera. Esos reportes sern parte del archivo del proyecto y los archivos del equipo.

Obtenga del proveedor y sus proveedores la documentacin de control de calidad

y envelo al Gerente de Ingeniera de Proyecto.

3.- ASEGURAMIENTO DE CALIDAD DE EQUIPOS NUEVOS

57

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

3.4.- ENTREGA, RECEPCIN Y ALMACENAMIENTO DEL EQUIPO

3.4.-ENTREGA, RECEPCIN Y ALMACENAMIENTO DEL EQUIPO.

3.4.1.Determinar las Especificaciones para la entrega del Equipo. 3.4.2.Desarrollar un Sistema de Recepcin del Equipo (Servicio Rojo).

3.4.3.Desarrollar un Sistema de Almacenamiento Seguro del Equipo.

3.4.1.- Determinar las Especificaciones para la Entrega del Equipo.

Durante la transportacin del equipo y/o los materiales pueden sufrir algn dao, desde la prdida de documentacin, golpes, extravos, es necesario tener un sistema para la transportacin, la cual incluya toda la documentacin tanto del equipo, como de los permisos gubernamentales para su transportacin y manejo. Para el almacenamiento se deber tener en el sistema de control de calidad y aseguramiento de calidad todo lo necesario para la recepcin, verificacin de calidad, pruebas, preservacin, documentacin, acomodo ptimo ya sea en el almacn o en el rea, siguiendo las guas corporativas, del fabricante.

3.- ASEGURAMIENTO DE CALIDAD DE EQUIPOS NUEVOS

58

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

3.4.2.- Desarrollar un Sistema de Recepcin del Equipo (Servicio Rojo).

El rea de recepcin del almacn debe seguir el sistema de control de calidad y aseguramiento de calidad en la cual se incluya la revisin fsica para verificar que el equipo y/o material llegue completo, sin golpes ni daos, con toda la documentacin especificada en la orden de compra y en las guas bsicas de inspeccin de recepcin, seguir el sistema de verificacin y pruebas con ingeniera, confiabilidad y el usuario para su aceptacin, su identificacin interna, el almacenamiento correcto y/o moverlo al lugar del trabajo en forma adecuada.

3.4.3.- Desarrollar un Sistema de Almacenamiento Seguro del Equipo.

Una vez verificado todos los documentos y que sea autorizado por mantenimiento/ingeniera (servicio rojo), el equipo debe almacenarse en un lugar protegido y seguro. Debe manejarse con cuidado, para evitar lesiones y/o daos al equipo. En caso de que el equipo no sea autorizado por Ingeniera, se le debe de colocar una etiqueta de rechazado, ponerse en un lugar de cuarentena y avisarle al proveedor del rechazo.

3.- ASEGURAMIENTO DE CALIDAD DE EQUIPOS NUEVOS

59

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD

3.5.- ENSAMBLADO E INSTALACIN DE FORMA CORRECTA Y SEGURA DEL EQUIPO

3.5. ENSAMBLADO E INSTALACIN DE FORMA CORRECTA Y SEGURA DEL EQUIPO

3.5.1.Determinar las Especificaciones de Instalacin del Equipo. 3.5.2.Determinar el Grupo de Trabajo para la Instalacin del Equipo. 3.5.3.Revisin detallada y seguimiento de la Instalacin. 3.5.4.Realizar Pruebas Funcionales y de Pre-Arranque del Equipo. 3.5.5.Aceptacin por Seguridad y Calidad del Equipo.

3.5.1.- Determinar las Especificaciones de Instalacin del Equipo.

Es necesario contar con una gua para poder asegurar que el equipo se ensambla y se instala correctamente. Ejemplo: En la instalacin de un ducto:

3.- ASEGURAMIENTO DE CALIDAD DE EQUIPOS NUEVOS

60

INTEGRIDAD MECNICA Y ASEGURAMIENTO DE CALIDAD