Professional Documents

Culture Documents

Laporan Awal Pasir Cetak

Uploaded by

Mario MarfellyOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Laporan Awal Pasir Cetak

Uploaded by

Mario MarfellyCopyright:

Available Formats

I. TUJUAN Setelah mengikuti praktikum pada modul ini mahasiswa diharapkan: 1.

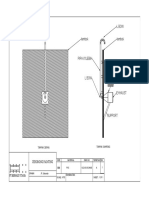

Memahami perancangan sistem saluran dan penambah yang sesuai dengan dimensi logam yang akan dicor. 2. Memahami cara-cara pembuatan cetakan pasir yang baik sesuai dengan rancangan pola yang ada. 3. Memahami cara-cara pembuatan inti sesuai dengan bentuk benda cor. 4. Memahami tahap-tahap persiapan dapur peleburan. 5. Memahami tahap-tahap peleburan logam. 6. Memahami cara penuangan logam cair ke dalam cetakan pasir yang telah dibuat. 7. Memahami jenis-jenis cacat yang dapat terjadi pada logam serta cara-cara penaggulangannya. 8. Memahami sifat-sifat logam hasil coran sesuai dengan kompoisi paduan yang digunakan II. DASAR TEORI Sebagian besar logam yang dicetak dari proses manufaktur di dunia datang dari keluarga aluminium dan alloy-nya. Hal ini dikarenakan Al memiliki beberapa keuntungan. Yaitu sebagai berikut. Ringan Berat Jenis Rendah (2,7 gr/Cm3), hanya 1/3 dari baja Excellent Strength-to-weight ratio Temperatur Lebur Rendah (660 OC), peralatan peleburan sederhana Sifat mampu cor (castability) sangat baik, terutama di dekat komposisi Eutektik Sifat mampu mesin (machinability) baik Surface finish, baik Ketahanan korosi baik Konduktor panas dan listrik yang baik Mudah dipadu (alloying) dengan unsur lain Namun, logam aluminium juga memiliki kelemahan, antara lain : Ketika bereaksi dengan udara, aluminium cair akan membentuk dross (pengotor) oksida yang berat jenisnya hampir sama dengan aluminium. Oleh karena itu, logam aluminium cair akan dengan mudah tercampur dengan pengotor (dross) oksida, misalnya Al2O3. Sangat mudah mengikat gas hidrogen dalam kondisi cair dengan reaksi: 3H2O + 2 [Al] 6 [H] + (Al2O3) Untuk mengatasinya dapat menggunakan proses degassing atau GBF (Gas Bubble Flotation), contohnya adalah Argon Treatment. Rentan mengalami penyusutan (shrinkage) yang cukup tinggi, yaitu 3.5 8.5 % (rata-rata 6 %). Unsur paduan diberikan pada proses pengecoran aluminium dengan tujuan untuk memperbaiki sifat mampu cor tanpa menghilangkan sifat aslinya. Penambahan paduan yang berbeda akan memberikan sifat yang berbeda-beda pada benda hasil pengecoran, seperti Si untuk meningkatkan sifat castability dan menghasilkan permukaan benda cor yang baik, Mg untuk memberikan efek ketahanan korosi yang baik, Mn untuk meningkatkan kekuatan aluminium dan juga Cu untuk sifat machinability yang baik. Dalam proses peleburan aluminium, terdapat beberapa treatment pada saat peleburan.

Treatment itu antara lain melting, alloying, fluxing, degassing, modifikasi dan grain refining yang semuanya bermanfaat untuk mencapai produk dengan kualitas yang baik. Selain itu. Dalam proses peleburan alumunium dapat digunakan beberapa dapur diantaranya yaitu dapur krusibel, dapur reverberatory, dan dapur induksi. Penjelasannya adalah sebagai berikut. 1. Dapur krusibel kebanyakan digunakan dalam pengecoran skala kecil. 2. Dapur induksi mudah dalam mengontrol temperatur, memiliki fleksibilitas tinggi dalam melebur berbagai macam paduan dalam kuantitas kecil, hasil yang diperoleh bersih dan homogen serta biaya operasional yang rendah. 3. Dapur reverberatory dapat digunakan untuk kapasitas besar dimana umumnya hasil cor berupa bahan baku (billet) yang akan dilakukan proses berikutnya (rolling, ekstrusi dll), bukan benda akhir. Selain itu kondisi dari cetakan pun harus diidentifikasi terlebih daulu untuk mencegah terjadinya reaksi antara dinding cetakan dengan bahan yang akan dilebur. Proses peleburan aluminium pada dapur krusibel memiliki langkah-langkah sebagai berikut agar gas H2 dicegah untuk masuk dalam leburan Al: 1. Charging material saat furnace dingin atau panas secara bertahap. 2. Saat mulai pencairan, taburkan cover flux yang bertujuan untuk mencegah gas H2 masuk kedalam aluminium cair. 3. Lakukan treatment pada aluminium cair, modifier atau grain refiner. 4. Taburkan bubuk degasser atau semprot dengan gas inert. 5. Tutup dengan cover flux. Tahapan setelah proses peleburan adalah proses penuangan. Pada tahap ini, suhu penuangan harus diperhatikan. Hal ini disebabkan suhu tuang yang tidak terkontrol dengan baik akan menyebabkan inklusi-inklusi oksida dan porositas yang disebabkan oleh gas terlarut dan cacat lainnya. Proses penuangan logam cair ke cetakan tergantung pada titik beku dan ketebalan produk casting yang akan dibuat. Secara umum temperatur peleburan dibuat 100150oC di atas temperatur lebur logam. Sedangkan untuk aluminium, temperature penuangan dilakukan 25o C di atas temperatur lebur. Pada peleburan aluminium diperlukan adanya pemberian fluks. Jenis-jenis fluks yang akan digunakan tergantung dari tujuan penggunaannya. Macam-macam fluks adalah sebagai berikut : 1. Cover Flux Digunakan untuk melindungi permukaan logam cair dan meminimalisasi oksidasi serta larutnya gas hidrogen. 2. Cleaning Flux Digunakan untuk membersihkan pengotor oksida dan senyawa intermetalik lain dari logam cair. Fluks jenis ini membutuhkan kontak yang baik dengan logam. Contohnya adalah fluks jenis chlorine yang dapat membersihkan gas hidrogen dari logam cair. 3. Exothermic Flux Fluks jenis ini digunakan untuk mengambil logam dari dross sehingga dihasilkan dross yang kering. Proses ini akan

meningkatkan efisiensi dari logam yang digunakan sehingga tidak terbuan Penaburan cover flux pada aluminium cair tidak menjamin aluminium cair bebas dari udara sehingga perlu dilakukan proses degassing. Proses degassing dapat dilakukan dengan beberapa cara, antara lain menggunakan tablet (chlorine atau nitrogen) atau gas bubble flotation (gas nitrogen atau argon) B.2. Pembekuan Setelah dilebur dan dimasukan kedalam cetakan tahap selanjutnya ialah pembekuan logam. Apabila material logam/non-logam dalam kondisi cair diturunkan suhunya, maka energi kinetik rata-ratanya akan turun dan menyebabkan membekunya material logam tersebut. Proses pembekuan dimulai dari permukaan cetakan karena panas dari logam cair diambil oleh dinding cetakan. Logam cair yang kontak langsung dengan cetakan akan mengalami pembekuan terlebih dahulu karena cetakan memiliki suhu yang lebih rendah daripada logam cair. Hal ini menyebabkan inti-inti kristal tumbuh (nukleasi) dari inti asal ke arah dalam cetakan dan butir-butir kristal tersebut berbentuk panjangpanjang seperti kolom. Struktur ini terjadi apabila perbedaan temperatur cetakan dan logam cair besar.

kedua daerah ini sebagian logam sudah membeku, sedang sebagian lain masih cair. Setelah dilakukan proses pembekuan, langkah selanjutnya adalah biasanya dilakukan proses heat treatment berupa homogenisasi. Homogenisasi adalah proses pemanasan pada suhu 2/3-3/4 titik leleh. Hal ini dimaksudkan agar terjadi keseragaman butir. Karena selama ini, butir yang ada mempunyai bentuk dan sifat yang berbeda, sehingga dengan perlakuan panas ini selain dapat menyeragamkan butir juga dapat meningkatkan sifat mekanis. B.3. Cacat Pada Hasil Pengecoran Cacat adalah beberapa karakteristik yang menghasilkan diefisiensi dan ketidaksempurnaan terhadap kualitas spesifikasi coran yang telah didisain sebelumnya. Adanya cacat pada pengecoran alumunium ini tidak dapat dihindari secara sempurna. Cacat-cacat yang ada tersebut hanya dapat diminimalisasikan. Cacat cacat ini dapat di toleransi apabila tidak mengganggu fungsi benda coran. Kerusakan atau kesalahan pada benda cor tersebut dapat menyebabkan ditolaknya benda cor tersebut oleh konsumen (reject). Nilai reject yang baik adalah dengan angka yang berkisar 2,0 5,0 %. Dengan nilai > 10 % termasuk tidak efisien, sedangkan dengan nilai > 20 % secara ekonomis tidak layak. Secara umum, klasifikasi cacat terbagi dalam skema besar seperti dibawah ini. 1. Shrinkage Cacat shrinkage adalah cacat yang berupa penyusutan

Butir bulat dipinggir cetakan adalah efek dari perbedaan dari suhu lelehan logam dengan cetakan yang sangat tinggi. Sehingga, suhu yang sangat ekstrem akan membulatkan butir-butir hingga ukuran kecil tanpa sempat untuk melakukan perbesaran butir. Selanjutnya karena adanya butir-butir lain yang berbentuk kolumnar yang terjadi setelah melalui tahap pembentukkan butir di pinggir cetakan. Hal itu bis aterjadi dikarenakan butir mencari arah pendinginan yang tepat sehingga membentuk dendritik pada strukturnya agar mencapai arah poembekuan yang tepat. Dendrtitik ini sifatnya getas. Dan, jika pembekuan telah mencapai keseimbangan arahnya, maka terjadi pembulatan butir equiaxed di bagian tengah sampel pengecoran. Pembekuan mulai terjadi jika suhu cairan telah berada di bawah titik lelehnya selama dalam dikeadaaan tekanan normal. Tahapan pembekuan ada tiga. Yaitu sebagai berikut. selama temperatur tersebut terjadi pelepasan panas cairan. Penurunan temperatur selanjutnya hanya terjadi setelah logam membeku sempurna. Pada pembekuan logam paduan terjadi pada daerah padat cair yang dibatasi oleh garis liquidus dan solidus. Di atas liquidus logam cair sempurna dan baru membeku seluruhnya setelah di bawah garis solidus. Antara

logam pada daerah hot spot atau daerah yang terakhir membeku. Logam aluminium umumnya mengalami penyusutan sekitar 3-6% tergantung paduannya. Karenanya casting desain harus dibuat sedemikian rupa agar penyusutan (shrinkage) ini bukan terjadi pada produk cor.

3. Ada penyebab yang menjadikan cacat penyusutan menjadi lebih parah, yaitu sebagai berikut. Perbedaan ketebalan benda cor yang terlalu besar Terdapatnya bagian tebal yang tidak dapat dialiri logam cair secara utuh Saluran masuk dan penambah yang kurang banyak atau terlalu kecil Saluran masuk dan penambah yang salah dalam peletakannya Pencegahan terjadinya shringkage terjadi di logam utama adalah sebagai berikut, Usahakan pembekuan serentak, baik bagian yang lebih tebal atau yang lebih tipis Penggunaan cil yang dimaksudkan agar terjadi pembekuan terarah Fungsikan Riser (penambah) secara efektif Logam cair sebersih mungkin, karena Inklusi dapat menyebabkan pembekuan menjadi tak terarah dan inklusi menyebabkan tempat berkumpulnya gas 2. Porisitas Cacat ini terjadi karena terperangkapnya gas hidrogen dalam cairan aluminium. Gas hidrogen dapat berasal dari scrap basah, temperatur melting dan tuang yang terlalu tinggi, dari fluks dan cetakan yang basah. Terperangkapnya gas dalam logam cair pada waktu proses pengecoran dan pembekuan sehingga pada benda cor terdapat lubang-lubang baik pada permukaan maupun pada bagian dalam benda cor. Porositas gas juga bisa terjadi karena terperangkapnya udara dalam sistem pengecoran (gating system) yang salah, misalnya terjadi aliran turbulensi. Berikut adalah karakteristiknya.

Misrun Misrun adalah cacat yang terjadi karena logam cair tidak mengisi seluruh rongga cetakan sehingga benda cor menjadi tidak lengkap atau ada bagian yang hilang. Penyebab cacat misrun antara lain: Ketidakseragaman bagian dari benda cor sehingga mengganggu aliran dari logam cair Benda cor terlalu tipis dan temperatur rendah Kecepatan tuang terlalu lambat Lubang angin pada cetakan kurang Penambah yang tidak sempurna Ukuran gating system yang tidak sempurna Penempatan saluran masuk yang tidak tepat Penyebaran saluran masuk yang tidak merata. Cara pencegahan : Cairan Aluminium bersih dari inklusi Penuangan yang dilakukan pada temperatur tinggi (optimal) Kecepatan penuangan yang tinggi (optimal) Jumlah saluran harus ditambah dan logam cair harus diisikan dari beberapa tempat pada cetakan Lubang angin (ventilasi) harus ditambah Cacat Inklusi Penyebab cacat ini adalah logam cair dari paduan aluminium yang mudah teroksidasi. Oksida dalam logam cair atau yang dihasilkan pada waktu penuangan akan terkumpul sebagai dross. Penyebab cacat inklusi antara lain: Pemakaian scrap yang terlalu banyak Transfer ladle yang tidak dijaga terhadap pembentukan oksida Pengaruh kelembaban udara.

III.2 Bahan 1. Pasir silika 2. Pasir resin 3. Bentonit/clay 4. Air 5. Gula tetes 6. Serbuk arang IV. FLOW CHART PROSEDUR IV.1. Persiapan Cetakan 7. Logam Al 8. Fluks 9. Degasser 10. Thermal coating 11. Gas Elpiji 12. Solar

IV.4. Peleburan Dapur Krusibel

Pelapiasan ladel, nyalakan dapur dan panaskan batubara

Masukan umpan awal, pre-heating, masukan umpan sisa, padukan

Periksa alat dan pola apakah baik atau tidak

Siapkan bahan, timbang pasir muka dan buat back sand

Degassing dan fluxing, angkat slag, panaskan dapur lagi untuk tapping

Aduk agar homogen, lakukan pemasanan terus, lalu matikan dapur

IV.5 Penuangan Dapur Krusibel

4.

Keluarkan dari inti, bersihkan lalu lapisi inti. Selesai.

IV.2 Persiapan Dapur

Siapkan kotak inti, masukkan pasir resin. Panaskan.

Atur posisi kowi,keluarkan lalu tuang caiaran ke ladel

Tuang ke pouring basin, hentikan bila cetakan penuh

Buang sisa logam dan bersihkan ladel

Periksa dapur dan melakukan perbaikan bila perlu

Periksa bahan bakar, alat, dan bahan baku

IV.6. Pembongkaran Cetakan

Penyebab utamanya adalah sebagai berikut. : Gas terbawa dalam logam cair selama melting Temp melting terlalu tinggi dan waktu pencairan terlalu lama Gas terserap dalam logam cair dari cetakan Pencegahan terjadinya cacat ini adalah sebagai berikut. Mengontrol/ Mencegah logam cair kontak langsung dengan atmosfir yang terlalu lama Memberikan gas inert (Nitrogen atau Argon) ke dalam cairan logam Perencanaan cetakan yang tidak menyebabkan turbulen pada aliran logam cair Atur Pemakaian jumlah resin pada pasir agar sesuai (tidak kekurangan/ berlebihan) Sistem ventilasi dari cetakan yang

Hot Tearing Cacat yang terjadi selama terjadinya pendinginan terjadi penyusutan 3.5 8.5% sehingga terjadi banyak kontraksi kecil selama pendinginan lanjut ke suhu kamar. Hot tearing/ cracking terjadi selama solidifikasi jika sejumlah besar shrinkage terjadi atau biasa juga disebut sebagai hot shortness. Pengurangan terjadinya hot cracking adalah dengan cara: Alloy Selection Part & Mold Design (Hindari bentuk bersudut dan runcing) Grain Refinement (equiaxed grain structure, fine grain size mengurangi stress conc akibat grain boundary effects) III. ALAT DAN BAHAN III.1. Alat 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. Dapur induksi Dapur krusibel Ladel Gelas ukur Rammer Flask Kape Cangkul Linggis Mixer 14. Gerinda 15. Kuas 16. Helm 17. Kacamata 18. Tools cor 19. Masker 20. Mangkok 21. Burner 22. Timbangan 23. Baskom 24. Sarung tangan 25. Kompresor 26. Gergaji besi

5.

Pisahkan cup dan drag, hancurkan pasir

Angkat benda cor dan bersihkan dan dinginkan di udara

Kalibrasi timbanga. Selesai

IV.7. Pemeriksaan Benda Cor

IV.3 Pembuatan Cetakan

Siapkan flask, bagi muka pasir menjadi 2

Pasir 1 untuk pengaturan drag dan plastik 2 untuk pengaturan cup

Amati bentuk, lalu timbang benda cor dan gating sistem

Poting gating sistem, lalu timbang kembali tanpa gating sistem

Hitung nilai yield. Selesai.

Buat guratan, lalu isi penuh dan pisahkan cup dan drag

Tutup pola dengan pasir muka, padatkan dengan rammer Coating, dan panaskan cetakan dan kemudian letakkan inti Pasang cup and drag

Lepaskan pola, dan buatlah pouring basin.

V. DAFTAR PUSTAKA 1. Bambang, Suharno. 2014. Materi Kuliah Pengecoran Logam Cetakan Logam. Departemen Metalurgi dan Material FTUI : Depok. 2. 2. Modul Praktikum Pasir Cetak. Laboratorium Metalurgi Proses Departemen Metalurgi dan Material FTUI : Depok 2014. 3. http://3.bp.blogspot.com/-

xfOU4LmkRMo/TpqqTYltLnI/AAAAAAAACTw/roG OroAQSXI/s320/corlogam6.jpg

You might also like

- RUNDOWN Tya & TegarDocument16 pagesRUNDOWN Tya & TegarMario MarfellyNo ratings yet

- Homework - Machine Learning PreparationDocument5 pagesHomework - Machine Learning PreparationMario MarfellyNo ratings yet

- Final Project Data Science Batch 11Document37 pagesFinal Project Data Science Batch 11Mario MarfellyNo ratings yet

- Cerobong PaintingDocument1 pageCerobong PaintingMario MarfellyNo ratings yet

- Tugas Teknik Penbentukan Logam Tentang Termo Mechanical Control Process (TMCP)Document4 pagesTugas Teknik Penbentukan Logam Tentang Termo Mechanical Control Process (TMCP)Mario MarfellyNo ratings yet

- Peserta Oim FT Ui 2013Document1 pagePeserta Oim FT Ui 2013Mario MarfellyNo ratings yet

- Tugas Tambahan Praktikum Pengujian Material Teknik Metalurgi Dan Material UIDocument42 pagesTugas Tambahan Praktikum Pengujian Material Teknik Metalurgi Dan Material UIMario Marfelly100% (1)

- Kuis Pendahuluan LM02Document2 pagesKuis Pendahuluan LM02Mario MarfellyNo ratings yet