Professional Documents

Culture Documents

Diez Problemas Comunes TIG

Uploaded by

Victor Raul Apaza GomezCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Diez Problemas Comunes TIG

Uploaded by

Victor Raul Apaza GomezCopyright:

Available Formats

Diez problemas comunes TIG: Gua

Visual

( Este artculo apareci por primera vez en el fabricante)

Gas arco de tungsteno (GTAW), o TIG, se especifica a menudo para satisfacer

esttica estricta, estructurales o de cdigos de requisitos de la norma. El proceso

TIG es complejo, y es indiscutiblemente el proceso ms difcil de aprender. Este

artculo contiene fotos y descripciones de los errores comunes TIG y consejos

bsicos sobre cmo evitar estos errores sucedan.

Figura 1 - Cobertura de gas pobre conduce a la contaminacin

La soldadura aqu muestra la contaminacin causada por la falta de gas de

proteccin, lo que puede suceder cuando el gas de proteccin no est encendido, no

hay ni gas demasiado o demasiado poco blindaje, o el gas de proteccin es el viento.

Para solucionar

problemas de

contaminacin del

gas, primero revise la

etiqueta de cilindros

de gas para

asegurarse de que est

utilizando el tipo de

gas para soldadura

TIG, generalmente

100 por ciento de

argn (o tal vez una

de argn / helio

mezcla de aluminio de

espesor). El intento

de soldadura con una

mezcla AR/CO2 (utilizado para la soldadura MIG) har que la contaminacin

inmediata.

A continuacin, fijar la tasa de flujo de gas adecuado, que debe ser de 15 a 20 pies

cbicos por hora (CFH). Soldadores comnmente e incorrectamente-suponer que

un mayor flujo de gas / presin proporciona una mayor proteccin. De hecho, el

flujo de gas excesivo crea corrientes de turbulencia y remolinos que atraen a los

contaminantes no deseados en el aire (y que puede causar un arco errante). En

general, errar en el lado inferior de las proporciones recomendadas gas de

proteccin para garantizar una cobertura adecuada proteccin sin turbulencias.

En tercer lugar, comprobar todas las conexiones y mangueras para detectar fugas.

Cualquier infraccin puede sacar del aire en la corriente de gas de proteccin, que

puede causar la soldadura de estar contaminados (y usted perder el dinero si se

Figura 1: El gas de cobertura deficiente conduce a la

contaminacin

escapa el gas). Frote agua jabonosa en el tubo y accesorios de todos. Si se forman

burbujas, hay una fuga y la necesidad de reemplazar los componentes defectuosos.

Por ltimo, suponiendo que tiene un cilindro lleno, el tipo de fugas de gas y no,

considere que puede tener un tanque contaminado con humedad. contaminacin

de Gas de proteccin del cilindro no sucede con frecuencia, pero es posible.

Consulte con su proveedor de gas para resolver este problema.

Figura 2A-2D - Aluminio soldadura en la inversin de la polaridad / Ajuste de

Balance

Esta soldadura TIG (Figura 2A) fue creado con la polaridad de la mquina puesta

en la corriente directa electrodo negativo (como inversa). Como puede ver, la

soldadura no romper la capa de xido de aluminio. Esto cre una soldadura en el

metal de relleno mezclado con el xido parcialmente derretido y cre la

contaminacin del grano se ve aqu. Para derrotar a este, siempre de soldadura

TIG de aluminio con la polaridad establecida en alterna (AC).

Figura 2A: aluminio soldada en DC con argn

Figura 2B: Ideal de soldadura de aluminio

soldadura TIG en

corriente alterna

(Figura 2B)

permite que el

electrodo positivo

(PE) parte del

ciclo de reventar el

xido de aluminio,

mientras que el

electrodo negativo

(ES) parte se

derrite el metal

base. Una funcin

llamada control de

balance de CA

permite a los

operadores a

medida que el PE

ES relacin. Si

usted nota una

oxidacin marrn

y / o escamas que

lucen como

pimienta negro en

el charco de

soldadura (Figura

2C), aumentar la

accin de limpieza.

Sin embargo,

tenga en cuenta

que gran parte del

PE hace que el

tungsteno a la bola excesivamente (Figura 2D) y ofrece mucho grabado. Por

ltimo, cuando la soldadura TIG de aluminio, no se inician hasta que el charco de

soldadura tiene la apariencia de un brillante punto. Esto indica que el xido se ha

retirado y es seguro para agregar relleno y seguir adelante. Adicin de relleno a la

zona de soldadura antes de que la capa de xido es eliminado adecuadamente dar

lugar a la contaminacin.

Figuras 2B y 3 - El grano de soldadura

Figura 2B muestra la forma en que un grano TIG de aluminio debe mirar. La

Figura 3 muestra una cuenta con un aspecto granulado, que suele ser causada por

problemas de metal de aporte. Por ejemplo, una barra de aluminio 4043 de relleno

de un fabricante puede tener diferentes propiedades de una varilla de 4043 de otro

fabricante. El soldador (si la aplicacin lo permite) puede ser necesario ajustar la

marca de llenado en consecuencia. La barra tambin puede estar defectuoso

(demasiado de un ingrediente determinado). El soldador puede incluso tener el

tipo incorrecto de la barra de carga, tal como 4043 en vez de relleno de relleno

5356.

Figura 2 C: balance de CA demasiado alto

Figura 2D: bola de tungsteno

Antes de soldar, compruebe siempre el tipo de metal de relleno y quitar toda la

grasa, el aceite y la humedad de la superficie para evitar la contaminacin.

Figura 4 - La falta de fusin en la raz

La falta de fusin en la raz de un T-conjunta o de un cordn de soldadura puede

ser causada por varios factores: inadecuada cupo-para arriba, sosteniendo la

antorcha demasiado lejos de la articulacin (aumento de longitud de arco) y la

alimentacin inadecuada la varilla de relleno, para nombrar unos pocos. Este

problema puede ser visto ms a menudo con una mquina basada en

transformador, como el arco tiende a vagar entre los dos lados de la junta, ya que

busca el camino de menor resistencia. En este caso, la reduccin de la longitud del

arco proporcionar un mejor control de direccin y ayudar a aumentar la

penetracin. Tambin es importante no menores de llenar la junta de soldadura o

demasiado rpido.

Tenga en cuenta que las mquinas basadas inversor (especialmente aquellos con

una salida de controles avanzados, tales como la frecuencia ajustable y control de

impulsos) ofrecen un mayor control sobre el arco. Estos controles de crear un

estrecho, el cono del arco ms concentrado que proporciona un mejor control

direccional sobre el charco de soldadura y una penetracin ms profunda (y

muchas veces a velocidades de aumento de los viajes).

Figura

3:

Granular

soldadura

de

aluminio

Figura

4: La

falta de

fusin en

la raz

Figura 5A y 5B - Crteres

Crteres, como la que se muestra en la Figura 5A, por lo general se producen al

final de la soldadura, y que a menudo conducen a la fisuracin. Las causas

incluyen al instante la reduccin de la energa de la soldadura (que hace que el

charco que se enfre demasiado rpido) y la eliminacin de la varilla de relleno

demasiado rpido al final de la soldadura. Usted puede arreglar grietas del crter

cuestiones mediante la alimentacin continua varilla de relleno, mientras que poco

a poco reducir la corriente al final de una soldadura. Tenga en cuenta que algunos

soldadores TIG funcin de "control del crter", funcin que reduce

automticamente la corriente al final de una soldadura. El resultado es un cordn

de soldadura bien parecido, como se ve en la Figura 5B.

Figura

5A: mal

llena de

crteres

de

soldadura

Figura

5B:

crter

lleno de

soldadura

A travs de la figura 6A 6D - Dirty base y / o metal de relleno

En un da de escuela de soldadura, el instructor debe haberle enseado a limpiar

los materiales antes de la soldadura. Esta foto (Figura 6) muestra lo que sucede

cuando no se limpia la escala de molino de acero al carbono laminadas en caliente.

Todos los metales base y de relleno se deben limpiar, si se trata de cascarilla, xido

de aluminio, o de la suciedad y la grasa de los metales de relleno. Moler, cepillo y

limpie todos los contaminantes potenciales. Para la limpieza de aluminio, dedicar

un cepillo de acero inoxidable para la tarea para evitar la contaminacin de otros

metales.

Figura 6B muestra lo que sucede cuando una soldadura en acero dulce se ha

limpiado correctamente antes de soldar. Figura 6C muestra una soldadura hecha

en tubos de cromo-molibdeno que no se ha limpiado, mientras 6D muestra una

soldadura hecho que ha sido limpiado antes de la soldadura.

Figura 6: soldadura de acero sin limpiar

Figura 6B: Limpieza de acero de soldadura

Figura 6C: sin limpiar cromo-molibdeno

Figura 6D: cromo molibdeno limpios

Figura 7A y 7B - Color pobres sobre el acero

Figura 7A muestra decoloracin en una soldadura de acero inoxidable causados

por el sobrecalentamiento, que no slo afecta el color de un material, pero se

degrada su resistencia a la corrosin y propiedades mecnicas as como.

Lamentablemente, una vez que este error se hace, no hay nada que se puede hacer

para solucionarlo, excepto para el desguace de la pieza y empezar de nuevo. Para

evitar el sobrecalentamiento, reducir el amperaje, aumentar ligeramente la

velocidad de desplazamiento o acortar la longitud del arco. Si su equipo de

soldadura cuenta con capacidades de pulsacin, ahora es el tiempo para aprender

cmo usarlos. Pulsante reduce la entrada de calor, y ofrece un excelente control

del charco de soldadura. Figura 7B muestra coloracin adecuada de acero

inoxidable.

Figura 7A: color de pobres en el acero inoxidable

Figura 7B: buen color en el acero inoxidable

Figura 8 - depilacin con azcar sobre el acero

La figura 8 muestra adicin de sacarosa en la parte trasera de una soldadura de

acero inoxidable. Adicin de sacarosa (oxidacin) se produce en torno a la

soldadura cuando se expone al oxgeno en el aire. La mejor manera de prevenir la

adicin de sacarosa es hacer una copia de purga de la soldadura con gas argn

blindaje o reducir la corriente de soldadura.

Figura 8: depilacin con azcar en el acero inoxidable

Figura 9 - Mucho demasiado amperaje en aluminio

Figura 9A muestra lo que un cordn de soldadura se ve como el aluminio con el

amperaje demasiado alto. Esto crea un perfil ms amplio, un grano mal definidos

y, potencialmente, puede conducir a marcar a fuego medio. Para resolver este

problema, reduzca el amperaje y / o aumentar la velocidad de desplazamiento.

Referencia de nuevo a la Figura 2B para identificar una soldadura ideal.

Figura 9: exceso de amperaje / entrada de calor

Figura 10 - Control de arco de longitud adecuada

El cambio de color en medio de este cordn de soldadura de aluminio (Figura 10)

result de un aumento de la longitud del arco (longitud del arco, la distancia entre

el electrodo y el metal base, determina la tensin de soldadura TIG). demasiado

tiempo de una entrada de calor aumenta general arco Holding, aumenta el

potencial de distorsin, se ampla el cordn de soldadura mientras que disminuye

la penetracin y aspecto del cordn de soldadura afecta. La prctica la

celebracin de una longitud de arco constante para mejorar el control de calor de

entrada y mejorar la calidad del cordn de soldadura.

Figura 10: Cambio en la longitud del arco

Soldadura TIG Consejos

Qu pasa si tengo problemas de sol dadura TIG?

El siguiente cuadro se aborda algunos de los problemas comunes de la soldadura

TIG. En todos los casos de mal funcionamiento del equipo, las recomendaciones

del fabricante deben ser escrupulosamente respetadas y seguidas.

PROBLEMA 1: La combustin a travs del ayuno de tungsteno

CAUSAS PROBABLES Remedio sugerido

1. Inadecuada del flujo

de gas.

Compruebe que la manguera, vlvula de gas, y la

antorcha no se restringen o el depsito no est fuera de

gas. El caudal de gas normalmente se fije en 15 a 20

CFH.

2. Operativo en el

electrodo positivo

(DCEP).

Cambiar al electrodo negativo (como inversa).

3. tamao inadecuado

de tungsteno de corriente

utilizada.

De uso general el tamao de tungsteno es de 3 / 32 "de

dimetro en un mximo de 220 amperios.

4. calentamiento

excesivo en el cuerpo de

Antorchas refrigerado por aire se calentar mucho. Si

se utiliza un soplete refrigerado por agua, el flujo de

la antorcha. refrigerante puede ser restringido o refrigerante puede

ser baja.

5. Tungsteno la

oxidacin durante el

enfriamiento.

Mantenga gas protector fluye 10-15 segundos despus

del paro de arco. 1 segundo por cada 10 amperios de

corriente de soldadura.

6. El uso de oxgeno o

gases que contienen CO2.

El uso de gas argn.

7. Tungsteno de fusin

posterior en la copa

(AC).

Si se usa puro de tungsteno, el cambio de

ceriated o lanthanated .

Si la mquina ha de Balance de control, ajustar la

configuracin para la penetracin mxima (70-90).

dimetro del tungsteno puede ser demasiado pequeo

para la cantidad de corriente que se utiliza. Aumentar

el tamao de tungsteno.

PROBLEMA 2: La contaminacin de tungsteno

CAUSAS PROBABLES Remedio sugerido

1. Tungsteno de fusin

en bao de soldadura.

El uso de tungsteno menos corriente o mayor. Utilice

ceriated (CA), toriado (CC), o lanthanated

tungsteno.

2. Tocar de tungsteno

para soldar charco.

Mantenga tungsteno se ponga en contacto charco de

soldadura. Levante la antorcha para que el tungsteno

se fuera de la pieza 1 / 8 "a 1 / 4".

PROBLEMA 3: Soldadura y los pobres de color perla porosidad

CAUSAS PROBABLES Remedio sugerido

1. La condensacin en el

metal base.

Sople toda la condensacin del aire y la humedad de

las lneas. Retire toda la condensacin del metal base

antes de soldar. Metales almacenados en temperaturas

fras se condensado cuando se expone a temperaturas

clidas.

2. Las conexiones estn

sueltas en antorcha o

mangueras.

Apriete las conexiones de la antorcha y todas las

mangueras.

3. Inadecuada del flujo

de gas.

Ajuste el caudal cuando sea necesario. El caudal de

gas normalmente se fije en 15 a 20 CFH.

4. manguera de gas

defectuoso o una

conexin suelta.

Cambie la manguera de gas y compruebe si hay fugas,

cortes o agujeros de alfiler.

5. Contaminados o Verifique el tipo de metal de relleno. Retire toda la

metal de aporte

inadecuado.

grasa, aceite o la humedad del metal de aporte.

6. de metal comn est

contaminado.

Quite la pintura, grasa, aceite y suciedad, incluyendo

la escala de molino de metal base.

PROBLEMA 4: Polvo amarillo o humo en tungsteno Decolorar Copa

CAUSAS PROBABLES Remedio sugerido

1. Gas de proteccin

caudal muy bajo.

Aumentar la tasa de flujo. El caudal de gas

normalmente se fije en 15 a 20 CFH.

2. Incorrecta gas de

proteccin o mezcla.

El uso de gas argn.

3. Flujo inadecuado del

puesto.

Aumentar el tiempo de flujo posterior. Juego de 10 a

15 segundos.

4. Inadecuado de

tungsteno tamao o

tamao de la taza.

adaptar el tamao de tungsteno y tamao de la taza de

conjunto que se est soldando. De uso general el

tamao de tungsteno es de 3 / 32 "de dimetro y 8 de

taza de #.

PROBLEMA 5: Inestable Arco

CAUSAS PROBABLES Remedio sugerido

Mientras que la soldadura DC

1. la polaridad del

circuito de soldadura es

incorrecto.

Revise el interruptor de polaridad en el soldador.

DCEN Seleccione (electrodo de corriente directa

negativa).

2. El tungsteno es

contaminada.

Retirar 1 / 2 "de tungsteno contaminados y tungsteno

re-apuntar.

4. Arco demasiado

tiempo.

Acortar la longitud del arco. Bajo la antorcha para

que el tungsteno est fuera de la pieza de trabajo no

ms de 1 / 8 "a 1 / 4".

5. de metal comn est

contaminado.

Quite la pintura, grasa, aceite y suciedad, incluyendo

la escala de molino de metal base.

Mientras que la soldadura de CA

1. rectificacin excesiva

de metal base.

Aumentar la velocidad de desplazamiento. Aumentar

el control de balance hacia una mayor penetracin.

Aadir metal de aporte.

2. Inadecuada

proteccin de gas.

En algunos casos, cuando se suelda en 3 / 8 "a 1 / 2" de

aluminio de espesor argn / helio se utiliza.

3. Incorrecta la longitud

del arco.

Usar correctamente la longitud del arco. Ajuste de la

antorcha para que el tungsteno se fuera de la pieza 1 / 8

"a 1 / 4".

4. El tungsteno es

contaminada.

Retirar 1 / 2 "de tungsteno contaminados y tungsteno

re-apuntar.

5. de metal comn est

contaminado.

Quite la pintura, grasa, aceite y suciedad, incluyendo

la escala de molino de metal base.

6. Frecuencia muy baja. En soldadores con frecuencia ajustable de CA, la

frecuencia aumentar a dar la estabilidad del arco y

direccin adecuados. 100-180 Hertz es aceptable.

7. Mal preparados de

tungsteno.

Con las mquinas cuadradas y el inversor, el uso de

tungsteno seal. El punto final se completa despus

de la soldadura.

PROBLEMA 6:-Presente de alta frecuencia - No hay alimentacin Arco

CAUSAS PROBABLES Remedio sugerido

1. circuito de soldadura

incompleta.

Compruebe la conexin de red. Revise todas las

conexiones de los cables.

2. No hay gas de

proteccin.

Compruebe que el flujo de gas al final de la antorcha.

Compruebe para el cilindro vaco o cerrado la vlvula

cerrada. El caudal de gas normalmente se fije en 15 a

20 CFH.

PROBLEMA 7: Wanders Arco

CAUSAS PROBABLES Remedio sugerido

Mientras que la soldadura DC

1. Incorrecta la longitud

del arco / tungsteno en

mal estado.

Bajo la antorcha para que el tungsteno es fuera de la

pieza 1 / 8 "a 1 / 4". Limpiar y perfeccionar tungsteno.

2. Mal preparados de

tungsteno.

marcas Muela debe correr a lo largo de tungsteno, no

circular. El uso de molienda mtodo adecuado y la

rueda.

3. De color gris claro

aspecto helado en el

extremo de tungsteno.

Retirar 1 / 2 "de tungsteno y tungsteno re-apuntar.

4. Inadecuada del flujo

de gas.

El caudal de gas normalmente se fije en 15 a 20 CFH.

Mientras que la soldadura de CA

1. Preparacin

inadecuada de tungsteno.

Con las mquinas cuadradas y el inversor, el uso de

tungsteno seal. El punto final se completa despus

de la soldadura.

2. El tungsteno es

contaminada.

Retirar 1 / 2 "de tungsteno contaminados y tungsteno

re-apuntar.

3. de metal comn est

contaminado.

Quite la pintura, grasa, aceite y suciedad, incluyendo

la escala de molino de metal base.

4. Ajuste incorrecto del

control de balance.

Aumentar el balance hacia una mayor penetracin.

Normal Balance de configuracin de control es de 70 -

90.

5. Tamao inadecuado

de tungsteno y el tipo.

Seleccione el tamao y tipo apropiado. de uso general

el tamao de tungsteno es de 3 / 32 "de dimetro y

ceriated o toriado .

6. rectificacin excesiva

de metal base.

Aumentar la velocidad de desplazamiento. Aumentar

el balance, hacia una mayor penetracin. Aadir metal

de aporte.

7. Inadecuada

proteccin de flujo de

gas.

El caudal de gas normalmente se fije en 15 a 20 CFH.

8. Frecuencia muy baja. Aumentar la frecuencia de CA en unidades con este

equipo para estabilizar y dirigir el arco. Cuanto mayor

sea la frecuencia, ms estrecha y ms profunda es la

penetracin.

PROBLEMA 8: Arco no se inicia o es difcil empezar

CAUSAS PROBABLES Remedio sugerido

Mientras que la soldadura DC

1. No hay gas de

proteccin.

El caudal de gas normalmente se fije en 15 a 20 CFH.

2. Incorrecta

alimentacin posiciones

de los interruptores de

suministro.

Coloque los interruptores en la posicin adecuada, ya

sea impulso de alta frecuencia o alta frecuencia de

inicio.

3. tungsteno inadecuada

del electrodo.

Utilice ceriated o toriado tungsteno.

4. Conexiones flojas. Apriete todas las conexiones de los cables y la

antorcha.

5. circuito de soldadura

incompleta.

Hacer pinza de trabajo que est conectado.

6. Tamao inadecuado

de tungsteno.

El uso de tungsteno ms pequeo posible. tamao de

tungsteno ms comn es de 3 / 32 "de dimetro.

Mientras que la soldadura de CA

1. circuito de soldadura

incompleta.

Compruebe la pinza de trabajo para asegurar que est

sujeta firmemente a trabajar.

2. Incorrecta instalacin

del cable.

Compruebe los disyuntores y fusibles. Revise y apriete

todas las conexiones de los cables.

3. No hay gas de

proteccin.

Compruebe que el flujo de gas al final de la antorcha.

Compruebe para el cilindro vaco o cerrado la vlvula

cerrada. El caudal de gas normalmente se fije en 15 a

20 CFH.

4. La prdida de alta

frecuencia.

Compruebe la antorcha y los cables para el

aislamiento roto o malas conexiones. Compruebe

chispas y ajustar si es necesario.

5. Tamao inadecuado

de tungsteno.

El uso de tungsteno ms pequeo posible. tamao de

tungsteno ms comn es de 3 / 32 "de dimetro.

6. Incorrecta de

tungsteno tipo.

Utilice ceriated , Toriado O lanthanated

tungsteno.

You might also like

- Ficha ATEG 2-10 Soldadura GalvanizadosDocument3 pagesFicha ATEG 2-10 Soldadura GalvanizadosFernando RíosNo ratings yet

- Resortes de Energía o MotorasDocument17 pagesResortes de Energía o MotorasRoyer Edison Huamani FlorezNo ratings yet

- Soldadura General (Terminologia)Document16 pagesSoldadura General (Terminologia)miguelon1450% (2)

- Ensayo A Tensión PDFDocument10 pagesEnsayo A Tensión PDFAlexis R. CamargoNo ratings yet

- Técnica de soldadura MIG corto circuitoDocument3 pagesTécnica de soldadura MIG corto circuitoAlexander Muñoz SánchezNo ratings yet

- Ejemplo de Formato Wps Diego HerreñoDocument3 pagesEjemplo de Formato Wps Diego Herreñod3h3d37No ratings yet

- FSX 0262010 PDFDocument1 pageFSX 0262010 PDFSiul SerolfNo ratings yet

- Electrodos de Acero Inoxidable y Electrodos para Soldar AluminioDocument4 pagesElectrodos de Acero Inoxidable y Electrodos para Soldar AluminioRamiro VallejosNo ratings yet

- Curso UT NIV. 1 LlogsaDocument3 pagesCurso UT NIV. 1 LlogsaOctavio Mosqueda100% (1)

- Guia de Api 1104Document8 pagesGuia de Api 1104Anthony PozoNo ratings yet

- PQR OmpletoDocument2 pagesPQR OmpletoGustavo Wilfredo Perez HuaringaNo ratings yet

- Ciclo Ideal y RealDocument17 pagesCiclo Ideal y RealКартэс Эрнэста0% (1)

- Bbosch GalvanizadoDocument20 pagesBbosch GalvanizadoGonzalo ContrerasNo ratings yet

- Costo y Procedimientos de Reparación Por Soldadura Revestimientos DurosDocument55 pagesCosto y Procedimientos de Reparación Por Soldadura Revestimientos DurosLuz Ileana Pascual100% (2)

- Motor 4.0L-V6 Con VarillasDocument160 pagesMotor 4.0L-V6 Con Varillasadrian inguilar100% (1)

- Informe Tecnico Fabricacion de Cojinetes PDFDocument5 pagesInforme Tecnico Fabricacion de Cojinetes PDFIsabel Cabudiva Acuña100% (1)

- Winch WARNDocument5 pagesWinch WARNFederico Alejandro Vale AlmadaNo ratings yet

- Metalurgia de La SoldaduraDocument90 pagesMetalurgia de La SoldaduraAndrea Henriquez GiustiNo ratings yet

- PQR 005Document3 pagesPQR 005Claudio Israel Godinez SomeraNo ratings yet

- Acero Inoxidable Perno Torque SpecsDocument2 pagesAcero Inoxidable Perno Torque SpecsMarco Antonio Astorga ArayaNo ratings yet

- MTP Cajas Automaticas Sas: Cotizacion NoDocument1 pageMTP Cajas Automaticas Sas: Cotizacion NoJohn Eduard Sierra VelandiaNo ratings yet

- Alineamiento 01+Document75 pagesAlineamiento 01+RYG METALIKAS S.R.L.No ratings yet

- Acero de Alta Resistencia Astm A572 GR 50 - 01 Dic 2020Document17 pagesAcero de Alta Resistencia Astm A572 GR 50 - 01 Dic 2020Emerson IpialesNo ratings yet

- Norma Aws D1.3Document34 pagesNorma Aws D1.3Alejandro Garcés100% (1)

- Datos Examen CWIDocument3 pagesDatos Examen CWIJuan Diego ArizabalNo ratings yet

- Ensayos de Calificacion de SoldaduraDocument8 pagesEnsayos de Calificacion de Soldaduralourdes ramosNo ratings yet

- WELD 71T9 Nueva Hoja TécnicaDocument1 pageWELD 71T9 Nueva Hoja TécnicaCarlos AguayoNo ratings yet

- Montana GNV ficha técnicaDocument3 pagesMontana GNV ficha técnicarene lunaNo ratings yet

- Materiale (1)Document21 pagesMateriale (1)WitherrosasNo ratings yet

- Resistencia A La Compresion Tubulares de AceroDocument15 pagesResistencia A La Compresion Tubulares de AceroAmerico Espinoza AlvarezNo ratings yet

- 01 2 PDFDocument32 pages01 2 PDFPlaneamiento AntapaccayNo ratings yet

- Elementos en costos de soldaduraDocument17 pagesElementos en costos de soldaduraWilly Franco Correa BautistaNo ratings yet

- Codigo Ansi Aws d1.3 Del 98Document63 pagesCodigo Ansi Aws d1.3 Del 98hugo_rueda17100% (3)

- Catalogo PoleasDocument68 pagesCatalogo PoleasqcomoNo ratings yet

- Tesis Marco TeoricoDocument12 pagesTesis Marco TeoricoJonathan RomeroNo ratings yet

- Catalogo de Homocinéticas SKFDocument20 pagesCatalogo de Homocinéticas SKFAlejandro LinguaNo ratings yet

- Manual General de Usuario Burny en Castellano by Walmar IngDocument101 pagesManual General de Usuario Burny en Castellano by Walmar IngKlaus Karner100% (3)

- OERLIKON - Catálogo General.Document510 pagesOERLIKON - Catálogo General.Victor Quispe Cosme100% (1)

- Catalogo de Normas PDFDocument110 pagesCatalogo de Normas PDFMocte CondeNo ratings yet

- Eje de PalierDocument4 pagesEje de PalierJean QuispeNo ratings yet

- Curso Moto IIDocument21 pagesCurso Moto IIHuva GSNo ratings yet

- Subir las barras de torsión de las Isuzu TrooperDocument3 pagesSubir las barras de torsión de las Isuzu TrooperFreddy Guerrero100% (1)

- Electrodos LincolnDocument6 pagesElectrodos LincolnAndres Rios ChavezNo ratings yet

- Aerostar TransferenciaDocument24 pagesAerostar TransferenciaLuis PerezNo ratings yet

- Torque de TornillosDocument28 pagesTorque de TornillosJustin DunnNo ratings yet

- Catálogo Flex ArcDocument36 pagesCatálogo Flex ArcIsmael Sandoval50% (2)

- NRF 126 PEMEX 2011 03may11 PDFDocument25 pagesNRF 126 PEMEX 2011 03may11 PDFJose Antonio Lucero CruzNo ratings yet

- Diez Problemas Comunes Soldadura TIGDocument17 pagesDiez Problemas Comunes Soldadura TIGJulio Julio100% (1)

- Soldabilidad EjerciciosDocument6 pagesSoldabilidad EjerciciosPaul BenitezNo ratings yet

- Operaciones de Corte y MontajeDocument14 pagesOperaciones de Corte y MontajeMarco Antonio FloresNo ratings yet

- Elementos de Union Entre Cable y La BarraDocument10 pagesElementos de Union Entre Cable y La BarraJose Manuel Miras LopezNo ratings yet

- Cómo Soldar Aluminio Con TIGDocument9 pagesCómo Soldar Aluminio Con TIGJOHN CARLOS ARRIOLA ALVAREZ100% (2)

- TP4 - SoldaduraDocument13 pagesTP4 - SoldaduraJoaquinNo ratings yet

- Soldadura bronce MochisDocument15 pagesSoldadura bronce MochisandresNo ratings yet

- Como Soldar Con TIGDocument17 pagesComo Soldar Con TIGangelNo ratings yet

- Soldadura GmawDocument15 pagesSoldadura GmawalsanNo ratings yet

- Mig 2Document14 pagesMig 2labingles89No ratings yet

- Análisis contaminantes soldadura ondaDocument6 pagesAnálisis contaminantes soldadura ondaWilson Apaza YucraNo ratings yet

- Foro MetalurgiaDocument10 pagesForo MetalurgiaDaviko EHNo ratings yet

- Defectos de SoldaduraDocument10 pagesDefectos de SoldaduraCanmilo Ditta BelenhioNo ratings yet

- Trabajo Final Con MS Project 12 May 2012Document4 pagesTrabajo Final Con MS Project 12 May 2012Victor Raul Apaza GomezNo ratings yet

- Regulador de VelocidadDocument3 pagesRegulador de VelocidadVictor Raul Apaza GomezNo ratings yet

- Seguros INFOUNSA datos validaciónDocument26 pagesSeguros INFOUNSA datos validaciónVictor Raul Apaza GomezNo ratings yet

- Nyoh PR1Document7 pagesNyoh PR1Gairlis Enrique Pinto MolinaNo ratings yet

- Acervo Humanidades Psicologia AutoestimaDocument9 pagesAcervo Humanidades Psicologia AutoestimaJoelFaustinoNo ratings yet

- Central Solar 20MW MajesDocument1 pageCentral Solar 20MW MajesVictor Raul Apaza GomezNo ratings yet

- Depresión y SuicidioDocument13 pagesDepresión y Suicidioapi-26008120100% (2)

- Antropología Antropología: Las Preguntas Del Hombre Las Preguntas Del Hombre Acerca de Sí Mismo Acerca de Sí MismoDocument13 pagesAntropología Antropología: Las Preguntas Del Hombre Las Preguntas Del Hombre Acerca de Sí Mismo Acerca de Sí MismoJosé Roberto MontesNo ratings yet

- Norma Aws A5Document30 pagesNorma Aws A5Victor Raul Apaza Gomez83% (6)

- Nyoh PR5Document2 pagesNyoh PR5Victor Raul Apaza GomezNo ratings yet

- 1 Kardex Pantalones Blue Jean PepsDocument1 page1 Kardex Pantalones Blue Jean PepsVictor Raul Apaza GomezNo ratings yet

- Balnce General 1Document2 pagesBalnce General 1Victor Raul Apaza GomezNo ratings yet

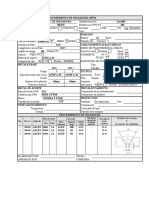

- BOLETA DE PAGO SEMANAL EMPLEADODocument2 pagesBOLETA DE PAGO SEMANAL EMPLEADOVictor Raul Apaza GomezNo ratings yet

- SLP01C1Document11 pagesSLP01C1Victor Raul Apaza GomezNo ratings yet

- Capitulo II Ds 005Document3 pagesCapitulo II Ds 005Victor Raul Apaza GomezNo ratings yet

- Presupuesto ElectricoDocument12 pagesPresupuesto ElectricoJorge GallardoNo ratings yet

- Costos y PresupuestosDocument32 pagesCostos y PresupuestosLuis Macchi Moreno50% (2)

- ReporteDocument2 pagesReporteVictor Raul Apaza GomezNo ratings yet

- Practic Excel 3.Xlsx GilmerDocument5 pagesPractic Excel 3.Xlsx GilmerVictor Raul Apaza GomezNo ratings yet

- 3 WBS Herramienta Administracion ProyectosDocument37 pages3 WBS Herramienta Administracion ProyectosYussen CandelarioNo ratings yet

- 11 Analisis de EsfuerzosDocument10 pages11 Analisis de EsfuerzosChristian David Mesa AriasNo ratings yet

- II.1. Analisis Dimensional 0809Document21 pagesII.1. Analisis Dimensional 0809Leonel Cardenas BeltranNo ratings yet

- Clasificacion Aceros AISI SAEDocument6 pagesClasificacion Aceros AISI SAEprocesosun2010100% (3)

- Silabo de Matematica IIIDocument6 pagesSilabo de Matematica IIIFred Ospina Ponce100% (1)

- Actividad Entregable 2 Calidad TotalDocument13 pagesActividad Entregable 2 Calidad TotalEL BRANDONNo ratings yet

- Brazo Excavador Hidráulico CONSTRUCCIODocument36 pagesBrazo Excavador Hidráulico CONSTRUCCIOAguedo Torres Alexander100% (1)

- Guia de Aprendizaje de Operaciones Unitarias CetiDocument147 pagesGuia de Aprendizaje de Operaciones Unitarias Cetievesilv75No ratings yet

- Los 7 cuerpos y sus funciones enDocument2 pagesLos 7 cuerpos y sus funciones enIxizNo ratings yet

- TEO 06 Transformaciones Geometricas 3DDocument10 pagesTEO 06 Transformaciones Geometricas 3DJEFFERSON VARGAS QUISPENo ratings yet

- Deformación Axial PDFDocument35 pagesDeformación Axial PDFRoy Huaman OncoyNo ratings yet

- PRÁCTICA EXPERIMENTAL MRUV Raul Malquin ArauzDocument5 pagesPRÁCTICA EXPERIMENTAL MRUV Raul Malquin Arauzraul MalquinNo ratings yet

- mcvv2 U2 Foro RogmDocument2 pagesmcvv2 U2 Foro Rogmros_galindoNo ratings yet

- Guía de Trabajo. Movimiento Circular UniformeDocument2 pagesGuía de Trabajo. Movimiento Circular UniformeSERGIO ALEJANDRO VARGAS BARBOSANo ratings yet

- Caracteristicas Fisicas Patinador Velocidad PDFDocument17 pagesCaracteristicas Fisicas Patinador Velocidad PDFCarlos GonzálezNo ratings yet

- Manual de Servicio trsm1500sDocument256 pagesManual de Servicio trsm1500sElvis Menendez Gomez100% (7)

- DENSIDAD Y MASA DE LÍQUIDOS Y SÓLIDOSDocument1 pageDENSIDAD Y MASA DE LÍQUIDOS Y SÓLIDOSErika Serrano SanjuanNo ratings yet

- Practicas Quest PDFDocument186 pagesPracticas Quest PDFJuan perezNo ratings yet

- Oferta y DemandaDocument7 pagesOferta y DemandaNety Verastegui HurtadoNo ratings yet

- Tarea para Entregar TEQU 3203Document3 pagesTarea para Entregar TEQU 3203ANGELY VELEZ RIVERANo ratings yet

- Componentes. Cuenca, Ríos, Lagos y Superficie TerrenoDocument2 pagesComponentes. Cuenca, Ríos, Lagos y Superficie TerrenoHugo Quispe CalderónNo ratings yet

- RPO Vs RTODocument6 pagesRPO Vs RTOcgrajalesNo ratings yet

- Bombas y Compresores ClaseDocument28 pagesBombas y Compresores ClaseCheyo PortilloNo ratings yet

- Caracteristicas de Limas, Conocidad, DiámetroDocument15 pagesCaracteristicas de Limas, Conocidad, DiámetroVerania GironNo ratings yet

- Examen Extraordinario de Matemáticas de 3° de SecundariaDocument3 pagesExamen Extraordinario de Matemáticas de 3° de SecundariaAbraham BacquerieNo ratings yet

- RA Purgar de Aire El Sistema de Refrigeración y Comprobar La Estanqueidad Con RespeDocument2 pagesRA Purgar de Aire El Sistema de Refrigeración y Comprobar La Estanqueidad Con RespeVitaliy KondratyevNo ratings yet

- Ensayo de Control de Calidad de LadrillosDocument11 pagesEnsayo de Control de Calidad de LadrillosVictor Jair Andonayre Zavaleta100% (1)

- Manual de HSE: Dispositivo de Perforación de TopdriveDocument10 pagesManual de HSE: Dispositivo de Perforación de TopdrivesergioNo ratings yet

- Teoria de Los GeosinclinalesDocument3 pagesTeoria de Los Geosinclinalesdecm_cm100% (1)

- Parcial 1 A NDocument3 pagesParcial 1 A Nedna solanoNo ratings yet

- Figura HumanaDocument30 pagesFigura HumanaAnonymous hTrN68100% (1)

- Calculo Diferencial Pa1 DesarrolladoDocument4 pagesCalculo Diferencial Pa1 DesarrolladoSaida SalcedoNo ratings yet

- Cmac HuancayoDocument4 pagesCmac HuancayoDavid Nilson Chupayo PaucarNo ratings yet

- Tema 1 2013 Introducción A Los Materiales Cementantes SuplementariosDocument28 pagesTema 1 2013 Introducción A Los Materiales Cementantes SuplementariosCarolinaCentellesHidalgoNo ratings yet