Professional Documents

Culture Documents

Tipos de Mantenimiento Resumen

Uploaded by

Verónica Katherine Duque Jimenez100%(1)100% found this document useful (1 vote)

537 views11 pagesCopyright

© © All Rights Reserved

Available Formats

DOCX, PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

100%(1)100% found this document useful (1 vote)

537 views11 pagesTipos de Mantenimiento Resumen

Uploaded by

Verónica Katherine Duque JimenezCopyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

You are on page 1of 11

Mantenimiento

Se entiende por Mantenimiento al conjunto de tareas o actividades que se

llevan a cabo para obtener un desempeo continuo y operativo del sistema, por esta

razn se encuentra destinado a:

Optimizar la produccin del sistema

Reducir los costos por averas

Disminuir el gasto por nuevos equipos

Maximizar la vida til de los equipos

Mantenimiento Correctivo

Dentro de las operaciones de mantenimiento, se denomina mantenimiento

correctivo, a aquel que corrige los defectos observados en los equipamientos o

instalaciones, es la forma ms bsica de mantenimiento y consiste en localizar

averas o defectos y corregirlos o repararlos. Solo actuar cuando se presenta un

error en el sistema.

Histricamente es el primer concepto de mantenimiento que se plante, y el

nico hasta la primera guerra mundial, dada la simplicidad de las maquinas,

equipamientos e instalaciones de la poca, mantenimiento era sinnimo de reparar

aquello que estaba averiado.

Tipos de mantenimientos correctivos

Mantenimiento Correctivo No Programado: Supone la reparacin de la falla

inmediatamente despus de presentarse. Si la avera supone la parada inmediata de

un equipo necesario, la reparacin comienza sin una planificacin previa

Mantenimiento Correctivo Programado o Planificado: Supone la correccin de la

falla cuando se cuenta con el personal, las herramientas, la informacin y los

materiales necesarios y adems el momento de realizar la reparacin se adapta a las

necesidades de produccin. Si puede mantenerse el equipo o la instalacin

operativa an con ese fallo presente, puede posponerse la reparacin hasta que

llegue el momento ms adecuado.

La distincin entre correctivo programado y correctivo no programado afecta

en primer lugar a la produccin. No tiene la misma afeccin el plan de produccin si

la parada es inmediata y sorpresiva que si se tiene cierto tiempo para reaccionar. Por

tanto, mientras el correctivo no programado es claramente una situacin indeseable

desde el punto de vista de la produccin, los compromisos con clientes y los

ingresos, el correctivo programado es menos agresivo con todos ellos.

Ventajas

Si el equipo est preparado la intervencin en el fallo es rpida y la reposicin en la

mayora de los casos ser con el mnimo tiempo.

No se necesita una infraestructura excesiva, un grupo de operarios competentes

ser suficiente, por lo tanto el costo de mano de obra ser mnimo, ser ms

prioritaria la experiencia y la pericia de los operarios, que la capacidad de anlisis o

del estudio del tipo de problema que se produzca.

Es rentable en equipos que no intervienen de manera instantnea en la produccin,

donde la implantacin de otro sistema resultara poco econmica.

No genera gastos fijos

No es necesario programar ni prever ninguna actividad

Slo se gasta dinero cuanto est claro que se necesita hacerlo

A corto plazo puede ofrecer un buen resultado econmico

Desventajas

Se producen paradas y daos imprevisibles en la produccin que afectan a la

planificacin de manera incontrolada.

Se suele producir una baja calidad en las reparaciones debido a la rapidez en la

intervencin, y a la prioridad de reponer antes que reparar definitivamente, por lo

que produce un habito a trabajar defectuosamente, sensacin de insatisfaccin e

impotencia, ya que este tipo de intervenciones a menudo generan otras al cabo del

tiempo por mala reparacin por lo tanto ser muy fcil romper con esta inercia.

Supone asumir riesgos econmicos que en ocasiones pueden ser importantes

La vida til de los equipos se acorta

Impide el diagnostico fiable de las causas que provocan la falla, pues se ignora si

fall por mal trato, por abandono, por desconocimiento del manejo, por desgaste

natural, etc. Por ello, la avera puede repetirse una y otra vez.

Hay tareas que siempre son rentables en cualquier tipo de equipo. Difcilmente

puede justificarse su no realizacin en base a criterios econmicos: los engrases,

las limpiezas, las inspecciones visuales y los ajustes.

Los seguros de maquinaria o de gran avera suelen excluir los riesgos derivados de

la no realizacin del mantenimiento programado indicado por el fabricante del

equipo

Las averas y los comportamientos anormales no slo ponen en riesgo la

produccin: tambin pueden suponer accidentes con riesgos para las personas o

para el medio ambiente.

Externalizacin del mantenimiento correctivo

Las empresas deciden externalizar la reparacin de averas en los siguientes cinco

casos:

Cuando est incluido en el contrato: cuando el servicio est incluido dentro de un

contrato de gran alcance, como un contrato integral o un contrato de operacin y

mantenimiento, por ejemplo.

Cuando no existe un departamento de mantenimiento: cuando no se dispone de

ningn tipo de estructura de mantenimiento. En estos casos, cualquier problema

que no sea sencillo ha de ser contratada a una empresa de mantenimiento.

Cuando supone una carga inadmisible de trabajo adicional: cuando disponiendo de

una estructura de mantenimiento esta est infradimensionada, est desbordada de

trabajo o cuando supone un aumento puntual de la carga de trabajo insostenible

Cuando no se tienen los medios o los conocimientos necesarios: cuando no se

dispone de conocimientos o medios tcnicos suficientes para abordar la reparacin,

por ser tecnologas novedosas y desconocidas en la planta o por haber recibido la

formacin y entrenamiento necesario

Cuando el equipo est en garanta: en el caso de equipos en garanta se prefiere

contar con el servicio tcnico del suministrador para evitar conflictos de

responsabilidad.

Mantenimiento Preventivo

Este acta antes de que ocurra alguna falla o avera. Consiste en crear un ambiente

favorable para el sistema y conservar limpias todas las partes que componen una mquina.

Mantenimiento preventivo es el destinado a la conservacin de equipos o

instalaciones mediante realizacin de revisin y reparacin que garanticen su buen

funcionamiento y fiabilidad. El mantenimiento preventivo se realiza en equipos en

condiciones de funcionamiento

Caractersticas:

Realiza: Reemplazos, adaptaciones, restauraciones, inspecciones, evaluaciones, etc.

Hechas en perodos de tiempos por calendario o uso de los equipos.

Reduce las fallas y tiempos muertos (incrementa la disponibilidad de equipos e

instalaciones).

Mejora la utilizacin de los recursos

Se lleva a cabo siguiendo un programa previamente elaborado donde se detalla el

procedimiento a seguir, y las actividades a realizar, a fin de tener las herramientas y

repuestos necesarios a la mano.

Cuenta con una fecha programada y de inicio.

Est destinado a un rea en particular y a ciertos equipos especficos.

Fases del Mantenimiento Preventivo:

Inventario tcnico, con manuales, planos, caractersticas de cada equipo.

Procedimientos tcnicos, listados de trabajos a efectuar peridicamente.

Control de frecuencias, indicacin exacta de la fecha a efectuar el trabajo.

Registro de reparaciones, repuestos y costos que ayuden a planificar.

Importancia

El principal objetivo del mantenimiento preventivo en un equipo de laboratorio es

garantizar la programacin de inspecciones en el funcionamiento, seguridad, ajustes,

reparacin, anlisis, limpieza, lubricacin y calibracin de la unidad. Para que este sea

llevado a cabo, debe planificarse en forma peridica en base a un plan establecido y no a

una demanda del operario o usuario.

Es de suma importancia realizar los mantenimientos preventivos, ya que slo con

ellos el tcnico ser capaz de inspeccionar el equipo y detectar las fallas en su fase inicial,

corrigindolas en el momento oportuno y ahorrndole dinero a su laboratorio.

Ventajas

Reduccin importante del riesgo por fallas o fugas.

Bajo costo en la relacin con el mantenimiento predictivo.

Reduce la probabilidad de paros imprevistos.

Permite llevar un mejor control y planeacin sobre el propio mantenimiento a ser

aplicado en los equipos.

Desventajas

Entre sus pocas desventajas se encuentran:

Se requiere tanto de experiencia del personal de mantenimiento como de las

recomendaciones del fabricante para hacer el programa de mantenimiento a los

equipos.

No permite determinar con exactitud el desgaste o depreciacin de las piezas de los

equipos.

Qu sera adecuado para optimizar el mantenimiento preventivo?

1. La garanta de disponibilidad de servicio tcnico, a travs de un proveedor local

debidamente entrenado por la casa matriz que asesore en la pre-instalacin del

instrumento, el entrenamiento del usuario y por ende la instalacin final del mismo

as como en el asesoramiento post-venta.

2. La creacin de un contrato de mantenimiento preventivo entre el cliente y el agente

autorizado, en base a la frecuencia determinada tomando en cuenta todos los

factores que puedan estar involucrados.

3. La disponibilidad a mantener un stock de consumibles, partes y repuestos

sugeridos, en base a la estadsticas generadas por el proveedor de servicios as

como fabrica.

Objetivos

Garantizar la seguridad de los equipos y/o instalaciones para el personal

Reducir la gravedad de las averas

Evitar la parada productiva

Reducir los costes que se derivan del mantenimiento, optimizando los recursos

Mantener los equipos en condiciones de seguridad y productividad

Alarga la vida til de las instalaciones y equipos

Mejorar los procesos

Mantenimiento Predictivo

El mantenimiento predictivo es la serie de acciones que se toman y las tcnicas que

se aplican con el objetivo de detectar fallas y defectos de maquinaria en las etapas

incipientes para evitar que las fallas se manifiesten catastrficamente durante operacin y

que ocasionen paros de emergencia y tiempos muertos causando impacto financiero

negativo.

La gran mayora de las fallas no se presentan de manera brusca, en general las fallas

son el resultado de un periodo de desgaste progresivo, este proceso de desgaste es

cuantificable y desde el momento de la deteccin inicial de la falla puede evaluarse su

progreso y predecirse el momento del colapso con semanas, meses o aos de anticipacin.

El diagnstico predictivo de maquinaria se desarrolla en la industria en la dcada

que va desde mediados de los ochenta a mediados de los noventa del siglo XX.

Actualmente, las filosofas predictivas se aplican en la maquinaria crtica en aquellas

plantas que cuentan con una gestin optimizada de sus activos. El mantenimiento basado en

la condicin optimiza al mantenimiento preventivo de manera que determina el momento

preciso para cada intervencin en los activos industriales.

El mantenimiento predictivo es un conjunto de tcnicas instrumentadas de medida y

anlisis de variables para caracterizar en trminos de fallos potenciales la condicin

operativa de los equipos productivos. Su misin principal es optimizar la fiabilidad y

disponibilidad de equipos al mnimo costo.

Desde el punto de vista tcnico, una actividad de mantenimiento ser considerada

como predictiva siempre que se den ciertos requisitos:

La medida sea no intrusiva, es decir, que se realice con el equipo en condiciones

normales de operacin.

El resultado de la medida pueda expresarse en unidades fsicas, o tambin en ndices

adimensionales correlacionados.

La variable medida ofrezca una buena repetibilidad.

La variable predictiva pueda ser analizada y/o parametrizada para que represente

algn modo tpico de fallo del equipo, es decir, ofrezca alguna capacidad de

diagnstico.

Desde el punto de vista organizativo, un sistema de gestin de mantenimiento ser

predictivo siempre que:

La medida de las variables se realice de forma peridica en modo rutina.

El sistema permita la coordinacin entre el servicio de verificacin predictiva y la

planificacin del mantenimiento.

La organizacin de mantenimiento (planificacin, taller) y la de produccin

(operacin) est preparada para reaccionar ante la eventualidad de un diagnstico

crtico.

Actualmente, se pueden encontrar en el mercado sistemas de diagnstico

predictivo en continuo de bajo costo y altas prestaciones que reducen

considerablemente los costes de explotacin de los sistemas de mantenimiento

predictivo. En las mquinas muy crticas que requieren una supervisin con

intervalos cortos entre medidas es ms rentable instalar sensores de vibracin fijos

en las mquinas y sistemas de monitorizado en continuo, los cuales miden y

procesan parmetros indicadores de los modos de fallo habituales. Las modernas

redes informticas tejidas por las plantas industriales pueden trasladar la

informacin desde las mquinas hasta los analistas que interpretan estos datos. Los

sistemas de medida de parmetros de supervisin en continuo reducen los costes de

operacin de los sistemas predictivos y aumentan en gran medida su fiabilidad, al

generarse abundante informacin de gran calidad a un coste mnimo.

Las tcnicas predictivas de mayor implantacin son:

Anlisis de vibraciones

Inspecciones infrarrojas

Anlisis de aceites

Deteccin de ultrasonidos

Anlisis de motores elctricos

Otros

Cada una de estas tcnicas tiene su aplicacin en la deteccin y diagnstico

de un conjunto determinado de fallos. Cuando dos o ms tcnicas permiten el

diagnstico de un mismo fallo, se comportan como complementarias y aumentan la

fiabilidad del diagnstico.

El registro de datos objetivos en las inspecciones peridicas genera la

informacin necesaria para crear los informes predictivos, los cuales indican qu

mquinas debern intervenirse y con qu prioridad y plazo.

Beneficios

Disminuye en un 50% los costos de mantenimiento.

Reduce en un 55% las fallas inesperadas.

Reduce en un 50% el mantenimiento de emergencia.

Incrementa en un 30% el tiempo promedio entre fallas.

Incrementa en un 30% la continuidad operacional.

Disminuye en un 30% el inventario de repuestos.

Disminuye a solo 30% las actividades de mantenimiento preventivo rutinario.

Ventajas

Determinacin ptima del tiempo para realizar el mantenimiento preventivo,

aprovechamiento mximo de la reserva de uso de piezas y equipos, mejor gestin

del inventario de repuestos y reduccin al mnimo de las emergencias correctivas.

Ejecucin sin interrumpir ni alterar el normal funcionamiento de instalaciones y

equipos.

Mejora del conocimiento sobre el funcionamiento y estructura del sistema.

Mejora de las condiciones de higiene y seguridad en la planta (control de ruido,

vibraciones, emisiones toxicas etc.).

Mejora del control de fiabilidad de los elementos y contribuye a la consecucin de

informacin suplementaria para los fabricantes.

Desventajas

Limitaciones a la hora de elegir las instrumentaciones de medida y diagnstico,

derivadas de la necesidad de no apartar a la mquina de su funcionamiento normal

durante el proceso de anlisis.

Mayores inversiones iniciales ya que la amortizacin de un sistema de

mantenimiento predictivo resulta inicialmente costosa debido a la incorporacin de

los equipos de medida y recoleccin de datos.

Necesidad de un nivel de formacin para los tcnicos de mantenimiento, pues

deben de estar familiarizados con el manejo de equipos de alto nivel tecnolgico y

conocer a profundidad tanto el funcionamiento de las mquinas como las

disciplinas relacionadas con ella.

Mantenimiento Proactivo

El Mantenimiento Proactivo, es una filosofa de mantenimiento, dirigida

fundamentalmente a la deteccin y correccin de las causas que generan el desgaste

y que conducen a la falla de la maquinaria. Una vez que las causas que generan el

desgaste han sido localizadas, no debemos permitir que stas continen presentes en

la maquinaria, ya que de hacerlo, su vida y desempeo, se vern reducidos. La

longevidad de los componentes del sistema depende de que los parmetros de

causas de falla sean mantenidos dentro de lmites aceptables, utilizando una prctica

de "deteccin y correccin" de las desviaciones segn el programa de

Mantenimiento Proactivo. Lmites aceptables, significa que los parmetros de

causas de falla estn dentro del rango de severidad operacional que conducir a una

vida aceptable del componente en servicio.

Cualquier desviacin de los parmetros de las causas de falla, dar como

resultado deterioro del material del componente, seguido de una baja en el

desempeo del equipo y finalizando con la prdida total de los componentes o la

funcionalidad del equipo.

Las condiciones de uso de los equipos que conducen a fallas (condicional de

falla), producen deterioro material (falla incipiente), que es la causa directa de la

prdida en el desempeo del equipo (falla operacional) y que finalmente resulta en

la falta de funcionalidad del equipo (falla catastrfica).

Para poder detectar y corregir las causas de falla, debemos establecer

mtodos de control y seguimiento que nos permitan identificar su nivel y

comportamiento.

En la diaria actividad del mantenimiento, es comn encontrarnos con condiciones de

"convivencia" con los problemas en vez de utilizar una tcnica real de deteccin y solucin

de las causas de falla. Veamos el siguiente ejemplo: Un equipo nuevo llega a nuestra planta

y de inmediato, establecemos las rutinas de mantenimiento preventivo que se establecen en

el manual del fabricante. 500 horas despus que el equipo es puesto en operacin, uno de

los baleros principales falla, deteniendo la operacin del equipo. Mantenimiento recibe la

presin inmediata de Produccin y de inmediato se trata de localizar la pieza de repuesto.

"Dos semanas de tiempo de entrega"; - ms presin de Produccin - Por fin la pieza llega y

es cambiada. Pasadas 500 horas, el balero falla nuevamente, la entrega de la pieza se reduce

a un par de das; Mantenimiento da la instruccin de comprar dos baleros adicionales para

almacn. Problema resuelto en adelante: el programa de mantenimiento establece el cambio

de baleros a las 450 horas.

Mantenimiento Proactivo, establece una tcnica de deteccin temprana,

monitoreando el cambio en la tendencia de los parmetros considerados como causa

de falla, para tomar acciones que permitan al equipo regresar a las condiciones establecidas

que le permitan desempearse adecuadamente por ms tiempo.

Hagamos una comparacin entre el Mantenimiento Industrial y el Mantenimiento

del cuerpo humano: Quienes nos encontramos operando en "servicio severo" (viajes, largas

jornadas de trabajo, presiones, estrs, mala alimentacin, poco ejercicio, etc.) estamos ante

el riesgo de un infarto. En este caso, el Mantenimiento correctivo, sera la falla del corazn,

lo que nos dejara inservibles, el Mantenimiento Preventivo sera una operacin, que nos

instalara un by-pass o un marcapaso, el Mantenimiento Predictivo, sera un anlisis

completo de sangre, niveles de colesterol, etc., que nos indicara la condicin de nuestro

organismo y la posibilidad de un infarto. La tcnica del Mantenimiento Proactivo

consistira en un monitoreo de esos parmetros y un "cambio de hbitos", que nos permitan

reducir esos factores que conocemos como la causa de falla; implica el hacer mas ejercicio,

el comer menos carne roja, mas vegetales, organizar nuestro tiempo, en fin una nueva vida.

En el Mantenimiento Industrial ese "cambio de hbitos" significa el modificar en gran parte

nuestra forma de ver los lubricantes, las partculas, el agua, la temperatura, el combustible y

el aire. Significa una lucha contra lo invisible, las partculas que ms afectan a los

componentes de maquinaria rotatoria, son aquellas en el rango de las 10 micras (el ojo

humano es capaz de ver partculas mayores a 40 micras), el agua, el aire y el combustible,

son difciles de detectar a simple vista y estamos acostumbrados a convivir con ellos.

Es necesario un cambio radical en la manera de manejar los lubricantes y a percibir

la limpieza de estos, es necesario cambiar nuestra percepcin de lo que significa una buena

filtracin y una buena administracin de la lubricacin.

Adicionalmente, se requiere de la estructura de un programa de Mantenimiento

Proactivo, en el que se establezcan los equipos crticos a los que deber enfocarse esta

tecnologa, efectuar un anlisis de sus modos de falla, consecuencias, sntomas y efectos

(conocido como FMECA por sus siglas en ingls) y determinar nuestros objetivos de

control para cada una de ellas, los tipos de anlisis que se efectuarn en base rutinaria y por

condicin y las medidas que debern ser tomadas (mtodos de exclusin, y de filtracin)

para regresar los parmetros a la condicin establecida.

Nuestra recompensa ser entonces la obtencin de ahorros tan significativos como

los obtenidos en gran cantidad de empresas que se han apegado a estos programas y que

pueden llegar a la ampliacin de la vida de los componentes de hasta 10 veces y hasta 6

veces mayor vida de los lubricantes.

Ventajas del Mantenimiento proactivo

Solucin a causas de falla recurrentes

Incremento del tiempo medio entre fallas

Educacin de Mantenimiento

Un programa de mantenimiento proactivo exitoso gradualmente eliminar

los problemas de la mquina a travs de un periodo de tiempo. Esto resultar en una

prolongacin importante de la vida til de la mquina, una reduccin del tiempo de

inmovilizacin y una capacidad de produccin extendida. Una de las mejoras

caractersticas de la poltica es que sus tcnicas son extensiones naturales de las que

se usan en un programa predictivo y que se pueden agregar fcilmente a programas

existentes.

El da de hoy es necesaria una poltica de mantenimiento equilibrada que

incluya el uso apropiado de mtodos preventivos, predictivos y proactivos. Estos

elementos no son independientes pero deben ser partes integrantes de un programa

de mantenimiento unificado.

You might also like

- Las Diez Caras de La InnovaciónDocument7 pagesLas Diez Caras de La InnovaciónGustavo V.No ratings yet

- Elementos Basicos Que Componen Un Sistema NeumaticoDocument3 pagesElementos Basicos Que Componen Un Sistema NeumaticoJuan Francisco Garcia ArroyoNo ratings yet

- Historia Del MantenimientoDocument41 pagesHistoria Del MantenimientoEli Pale50% (2)

- Mejora de Métodos de Trabajo 2Document28 pagesMejora de Métodos de Trabajo 2Deibi Snayjder Peña Anchante40% (5)

- Importancia de La Auditoria Del Mantenimiento - Resumen 1Document23 pagesImportancia de La Auditoria Del Mantenimiento - Resumen 1cesar0% (1)

- Planteamiento Del ProblemaDocument3 pagesPlanteamiento Del ProblemaKinderCarrilloNo ratings yet

- Tlaxacalancingo Oliveira 2Document57 pagesTlaxacalancingo Oliveira 2Angelica CorreaNo ratings yet

- Tesis 18 12 17 FinalDocument212 pagesTesis 18 12 17 FinalAvila JorgeNo ratings yet

- Valvulas ElectroneumaticasDocument21 pagesValvulas ElectroneumaticasIrvin VenzorNo ratings yet

- Estudio de Trabajo VinoDocument6 pagesEstudio de Trabajo VinoNICOLE CASTILLONo ratings yet

- Memoria Sistema Riego AutomáticoDocument10 pagesMemoria Sistema Riego AutomáticoJose HernandezNo ratings yet

- Sistemas de Agua y Vapor de Agua.Document8 pagesSistemas de Agua y Vapor de Agua.Dragonaut27No ratings yet

- Proyecto Mini Sierra ElectricaDocument17 pagesProyecto Mini Sierra ElectricaCarlos Isidoro Fajardo100% (1)

- Elementos de Un Sistema Neumático y ElectroneumaticoDocument16 pagesElementos de Un Sistema Neumático y ElectroneumaticoBraulio SanchezNo ratings yet

- 1.1.1 Perdidas Por Tiempo Muerto de MáquinaDocument5 pages1.1.1 Perdidas Por Tiempo Muerto de MáquinaAdriel Alfonso Melchor DiazNo ratings yet

- Aplicaciones NeumaticaDocument6 pagesAplicaciones NeumaticaHenry SiguenzaNo ratings yet

- Exposicion Desgaste y LubricantesDocument16 pagesExposicion Desgaste y LubricantesjhonyalfNo ratings yet

- Equipos Auto Dirigidos 8 PDFDocument10 pagesEquipos Auto Dirigidos 8 PDFDiego Fernando Gonzalez BaracaldoNo ratings yet

- El CondensadorDocument2 pagesEl CondensadorJose Manuel Callecusi GuarachiNo ratings yet

- 3-Introducción A La NeumáticaDocument10 pages3-Introducción A La NeumáticaJean Carlos MontesdeocaNo ratings yet

- Protot IposDocument7 pagesProtot IposMartin Isaac Prado CamachoNo ratings yet

- Capitulo v. - Termodinamica de Un Colector Solr Plano. CorregidoDocument15 pagesCapitulo v. - Termodinamica de Un Colector Solr Plano. CorregidoJesus Renteria MarinNo ratings yet

- Proyecto de Baterias UltimoDocument10 pagesProyecto de Baterias UltimoDiego vargasNo ratings yet

- PolimerosDocument44 pagesPolimerosAlex De RosasNo ratings yet

- Cap IV Producto Creativo PDFDocument45 pagesCap IV Producto Creativo PDFgreisueNo ratings yet

- 2 Perfil Del ProyectoDocument14 pages2 Perfil Del ProyectoMenaly LuzuriagaNo ratings yet

- Trabajo Terminado de Procesos de ManufacturaDocument36 pagesTrabajo Terminado de Procesos de ManufacturaEvanns P. AzarteNo ratings yet

- Ejemplo de Aplicación KambanDocument7 pagesEjemplo de Aplicación KambanX Toño X EspinosaNo ratings yet

- Trabajo en Word de Monografia de ElectrotecniaDocument30 pagesTrabajo en Word de Monografia de ElectrotecniaElgar Savina Anccasi100% (2)

- Diseño SecadorDocument50 pagesDiseño SecadorKaren EstefNo ratings yet

- Banco de Datos Del MantenimientoDocument21 pagesBanco de Datos Del MantenimientoDeyvid PujayNo ratings yet

- Procesos de ProduccionDocument4 pagesProcesos de ProduccionurbalNo ratings yet

- Introduccion A Compresores de AireDocument19 pagesIntroduccion A Compresores de AireVidalNo ratings yet

- 1.TRANSMISION UTILIZANDO CORREAS TRAPECIALES FinalDocument32 pages1.TRANSMISION UTILIZANDO CORREAS TRAPECIALES FinalHugo GualloNo ratings yet

- Proyecto - Mini Compresor de PistónDocument13 pagesProyecto - Mini Compresor de PistónDennisMirandaNo ratings yet

- Act 11. - Sintesis Norma Nmx-Gt-001-Imnc-2007Document5 pagesAct 11. - Sintesis Norma Nmx-Gt-001-Imnc-2007malacoNo ratings yet

- Qué Es Un ProtocoloDocument6 pagesQué Es Un Protocoloanon_776921799No ratings yet

- Metodología 5sDocument2 pagesMetodología 5sGLORIA BELEN VASQUEZ ESCOBARNo ratings yet

- Taladro y FresadoraDocument4 pagesTaladro y FresadoracesarNo ratings yet

- 1.evolucion y Taxonomia Del MantenimientoDocument13 pages1.evolucion y Taxonomia Del MantenimientoOskar Gonzalez MejiaNo ratings yet

- Unidad 5 y 6Document57 pagesUnidad 5 y 6Miguel Angel CastillaNo ratings yet

- Funcionamiento de Una Central TérmicaDocument14 pagesFuncionamiento de Una Central TérmicaDiego AlonsoNo ratings yet

- Enfraimineto PunteadoraDocument95 pagesEnfraimineto PunteadoraRene Valerio PerezNo ratings yet

- Ingeniería en Sistemas UTN FRBA 2008 - V2012 by LeandrongDocument10 pagesIngeniería en Sistemas UTN FRBA 2008 - V2012 by LeandrongFacundo ArgañaNo ratings yet

- ELECTROTECNIA - Lab. Nº14. Arrancador Electronico para Motores Trifasicos AsincronosDocument15 pagesELECTROTECNIA - Lab. Nº14. Arrancador Electronico para Motores Trifasicos AsincronosedwinNo ratings yet

- Automatizacion de Prensa Hidráulica PDFDocument21 pagesAutomatizacion de Prensa Hidráulica PDFWences LaoNo ratings yet

- Trabajo ParcialDocument26 pagesTrabajo ParcialAV MilagrosNo ratings yet

- Informe de Automatización IndustrialDocument8 pagesInforme de Automatización IndustrialAnonymous L2n8OZNo ratings yet

- Mapa MentalDocument16 pagesMapa MentalAlejandro hernadez de la rosa100% (1)

- Turbinas TermodinamicaDocument14 pagesTurbinas TermodinamicaKeyla Rebeca100% (1)

- LADDERDocument50 pagesLADDERPedro Flores SánchezNo ratings yet

- Eficiencia Global Del Equipo OeeDocument43 pagesEficiencia Global Del Equipo OeeTony Urbina33% (3)

- TrampasDeVapor Tipos PDFDocument14 pagesTrampasDeVapor Tipos PDFDaniel CoronadoNo ratings yet

- Qué Es Un Sistema Eléctrico de PotenciaDocument1 pageQué Es Un Sistema Eléctrico de PotenciaJulio RojasNo ratings yet

- 10 Preguntas de Mantenimiento CorrectivoDocument5 pages10 Preguntas de Mantenimiento CorrectivoAlexis Brian Patagua0% (1)

- Manual de Funcionamiento de Chiller BCI750Document14 pagesManual de Funcionamiento de Chiller BCI750alexanderNo ratings yet

- Qué Es La Gestión Del MantenimientoDocument3 pagesQué Es La Gestión Del MantenimientoFrancisco Pefaur VillavicencioNo ratings yet

- Arreglos de Barras e InterruptoresDocument4 pagesArreglos de Barras e InterruptoresCristhian MezaNo ratings yet

- Entrevista de Elevadores HidráulicosDocument2 pagesEntrevista de Elevadores HidráulicosPatricia Ortiz NNo ratings yet

- Mantenimiento Correctivo, Preventivo y Predictivo UltimateDocument9 pagesMantenimiento Correctivo, Preventivo y Predictivo UltimateItzel SanchezNo ratings yet

- Marco TeoricoDocument13 pagesMarco TeoricoYordan Vargas FustamanteNo ratings yet

- UF2244 - Mantenimiento correctivo de electrodomésticos de gama industrialFrom EverandUF2244 - Mantenimiento correctivo de electrodomésticos de gama industrialRating: 1 out of 5 stars1/5 (1)

- PLC Clase 1Document24 pagesPLC Clase 1Verónica Katherine Duque JimenezNo ratings yet

- Mantenimiento de Clase MundialDocument2 pagesMantenimiento de Clase MundialVerónica Katherine Duque JimenezNo ratings yet

- RCM Articulo Paradigmas Mantenimiento 26 Nov 2012Document21 pagesRCM Articulo Paradigmas Mantenimiento 26 Nov 2012Alex Urdaneta VillasmilNo ratings yet

- MCMDocument10 pagesMCMLurconissNo ratings yet

- PLC GuíaDocument43 pagesPLC GuíaVerónica Katherine Duque JimenezNo ratings yet

- Defensa IntegralDocument7 pagesDefensa IntegralVerónica Katherine Duque JimenezNo ratings yet

- Copia de Pre3-ComunicacionesDocument3 pagesCopia de Pre3-ComunicacionesVerónica Katherine Duque JimenezNo ratings yet

- LogoDocument235 pagesLogorampacas9214100% (3)

- Gurus de La CalidadDocument4 pagesGurus de La CalidadVerónica Katherine Duque JimenezNo ratings yet

- Medidores de PresiónDocument6 pagesMedidores de PresiónVerónica Katherine Duque JimenezNo ratings yet

- Chiantera Duque Control Por AdelantoDocument26 pagesChiantera Duque Control Por AdelantoVerónica Katherine Duque JimenezNo ratings yet

- Dinámica - S15 - PPT - Oscilaciones ForzadasDocument13 pagesDinámica - S15 - PPT - Oscilaciones Forzadasjair cantaro pabloNo ratings yet

- Presupuesto para Salud 2021. Prioridad en La Creación de Plazas MédicasDocument7 pagesPresupuesto para Salud 2021. Prioridad en La Creación de Plazas MédicasCentro de Investigación Económica y Presupuestaria100% (1)

- Diplomado en Direccion de Arte para Teatro de Titeres Memorias y Ponencias Bogotiteres 2016 WebDocument102 pagesDiplomado en Direccion de Arte para Teatro de Titeres Memorias y Ponencias Bogotiteres 2016 WebNidia StellaNo ratings yet

- Informe No.1Document5 pagesInforme No.1mariana sabogal pazNo ratings yet

- Campos Eléctricos y MagnéticosDocument3 pagesCampos Eléctricos y MagnéticoskattydemeraNo ratings yet

- Lectura StarbucksDocument4 pagesLectura StarbucksDiago Trigoso BernalNo ratings yet

- Programa de Investigación Formativa: Título Del Informe EstadísticoDocument15 pagesPrograma de Investigación Formativa: Título Del Informe EstadísticoESTEFANY PEÑA QUISPENo ratings yet

- Tesis Jairo WilliansDocument111 pagesTesis Jairo WilliansLuisJoseAmundarayNo ratings yet

- Santiago Castro Gómez, Latinoamericanismo, Modernidad, Globalización PDFDocument26 pagesSantiago Castro Gómez, Latinoamericanismo, Modernidad, Globalización PDFDanilo EsquivelNo ratings yet

- Ficha BotasDocument1 pageFicha BotasOver AlexanderNo ratings yet

- Pruebas Eléctricas A Motores PDFDocument5 pagesPruebas Eléctricas A Motores PDFEsteban Hernadez100% (1)

- Formato de Tarea - Sistemas PDFDocument16 pagesFormato de Tarea - Sistemas PDFXIMENA AIXEL BERNAL CASTRONo ratings yet

- Recursos Naturales Del PeruDocument32 pagesRecursos Naturales Del Perugustavo_3191No ratings yet

- Lubricacion Industrial.Document62 pagesLubricacion Industrial.Drosee MatiasNo ratings yet

- TrapecioDocument4 pagesTrapecioLucho DamnnNo ratings yet

- Cotizacion RV1 Aa 6368-0621 Uriel MenendezDocument1 pageCotizacion RV1 Aa 6368-0621 Uriel MenendezGozalo Suarez SosaNo ratings yet

- Introducción A Las Energías RenovablesDocument21 pagesIntroducción A Las Energías RenovablesJorge HeribertoNo ratings yet

- Metrologia Tarea Semana 5Document4 pagesMetrologia Tarea Semana 5erwin100% (1)

- Métodos de Operación en Las EmpresasDocument4 pagesMétodos de Operación en Las EmpresasNautilus557% (7)

- DC3 Alturas ClotorisDocument2 pagesDC3 Alturas ClotorisJuan Ferrel GarciaNo ratings yet

- Planeaciondidactica NSAL U1Document3 pagesPlaneaciondidactica NSAL U1CasNo ratings yet

- Tutorial Compilador GCCDocument7 pagesTutorial Compilador GCCFreddy Rodriguez MagoNo ratings yet

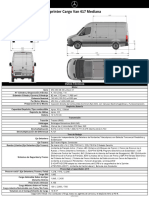

- Sprinter CargoVan 417 Mediana - 90764313-MXFDocument1 pageSprinter CargoVan 417 Mediana - 90764313-MXFManuel SalinasNo ratings yet

- La Estructura Del DelitoDocument27 pagesLa Estructura Del DelitoLuis Antony Choque Puma100% (2)

- Tesis Noe Paraguay GutierrezDocument101 pagesTesis Noe Paraguay GutierrezNoe Paraguay GutierrezNo ratings yet

- Check List CamionetaDocument1 pageCheck List CamionetaJuan Aguilar Quispe100% (1)

- Casa 36 2 AguasDocument1 pageCasa 36 2 AguaskarenNo ratings yet

- Arteterapia PDFDocument110 pagesArteterapia PDFRuben Alfonso Narvaez Hernandez100% (1)