Professional Documents

Culture Documents

Informe Características Físicas de Los Áridos para El Hormigón

Uploaded by

Luis Chugnas Ramirez0 ratings0% found this document useful (0 votes)

96 views9 pagesOriginal Title

INFORME CARACTERÍSTICAS FÍSICAS DE LOS ÁRIDOS PARA EL HORMIGÓN.docx

Copyright

© © All Rights Reserved

Available Formats

DOCX, PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

96 views9 pagesInforme Características Físicas de Los Áridos para El Hormigón

Uploaded by

Luis Chugnas RamirezCopyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

You are on page 1of 9

1

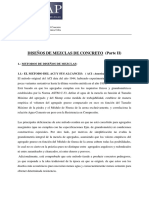

CARACTERSTICAS FSICAS DE LOS RIDOS PARA EL HORMIGN

CARACTERISTICAS FISICAS.

En general son primordiales en los agregados las caractersticas de densidad,

resistencia, porosidad, y la distribucin volumtrica de las partculas, que se

acostumbra denominar granulometra o gradacin.

Asociadas a estas caractersticas se encuentran una serie de ensayos o pruebas

standard que miden estas propiedades para compararlas con valores de referencia

establecidos o para emplearlas en el diseo de mezclas.

Es importante para evaluar estos requerimientos el tener claros los conceptos relativos

a las siguientes caractersticas fsicas de los ridos y sus expresiones numricas:

a) Condiciones de Saturacin.

En la figura se han esquematizado las condiciones de saturacin de una partcula ideal

de agregado, partiendo de la condicin seca hasta cuando tiene humedad superficial,

pudindose asimilar visualmente los conceptos de saturacin en sus diferentes etapas.

b) Peso especfico.

Es el cociente de dividir el peso de las partculas entre el volumen de las mismas sin

considerar los vacos entre ellas. Las Normas ASTM C-127 y C-128 establecen el

procedimiento estandarizado para su determinacin en laboratorio, distinguindose

tres maneras de expresarlo en funcin de las condiciones de saturacin. Hay que

tomar en cuenta que las expresiones de la norma son adimensionales, luego hay que

multiplicarlas por la densidad del agua en las unidades que se deseen para obtener el

parmetro a usar en los clculos. Su valor para agregados normales oscila entre 2,500 y

2,750 kg/m3.

2

c) Peso unitario.

Es el cociente de dividir el peso de las partculas entre el volumen total incluyendo los

vacos. Al incluir los espacios entre partculas, est influenciado por la manera en que

se acomodan estas, lo que lo convierte en un parmetro hasta cierto punto relativo.

La Norma ASTM C-29, define el mtodo estndar para evaluarlo, en la condicin de

acomodo de las partculas luego de compactarlas en un molde metlico apisonndolas

con 25 golpes con una varilla de 5/8" en 3 capas. El valor obtenido, es el que se emplea

en algunos mtodos de diseo de mezclas para estimar las proporciones y tambin

para hacer conversiones de dosificaciones en peso a dosificaciones en volumen.

En este ltimo caso hay que tener en cuenta que estas conversiones asumen que el

material en estado natural tiene el peso unitario obtenido en la prueba estndar, lo

cual no es cierto por las caractersticas de compactacin indicadas. Algunas personas

aplican el mismo ensayo pero sin compactar el agregado para determinar el "peso

unitario suelto", sin embargo este valor tampoco es necesariamente el del material en

cancha, por lo que se introducen tambin errores al hacer conversiones de diseos en

peso a volumen.

La mejor recomendacin para reducir el error aludido, es hacer por lo menos 5

determinaciones de peso unitario suelto en porciones de muestras de agregados que

representen varios niveles de las pilas de almacenaje para reflejar las probables

variaciones por segregacin.

El valor del peso unitario para agregados normales oscila entre 1,500 y 1,700 kg/m3.

d) Porcentaje de Vacos.

Es la medida del volumen expresado en porcentaje de los espacios entre las partculas

de agregados. Depende tambin del acomodo entre partculas, por lo que su valor es

relativo como en el caso del peso unitario.

La misma norma ASTM C-29 indicada anteriormente establece la frmula para

calcularlo, empleando los valores de peso especfico y peso unitario estndar:

3

Donde:

S = Peso especfico de masa

W = Densidad del agua

M = Peso unitario compactado seco

e) Absorcin.

Es la capacidad de los agregados de llenar con agua los vacos al interior de las

partculas. El fenmeno se produce por capilaridad, no llegndose a llenar

absolutamente los poros indicados pues siempre queda aire atrapado.

Tiene importancia pues se refleja en el concreto reduciendo el agua de mezcla, con

influencia en las propiedades resistentes y en la trabajabilidad, por lo que es necesario

tenerla siempre en cuenta para hacer las correcciones necesarias.

La normas ASTM C-127 y 128 ya mencionadas en b) establecen la metodologa para su

determinacin expresada en la siguiente frmula:

f) Porosidad.

Es el volumen de espacios dentro de las partculas de agregados.

Tiene una gran influencia en todas las dems propiedades de los agregados, pues es

representativa de la estructura interna de las partculas.

No hay un mtodo estndar en ASTM para evaluarla, sin embargo existen varias

formas de determinacin por lo general complejas y cuya validez es relativa. Una

manera indirecta de estimarla es mediante la determinacin de la absorcin, que da

un orden de magnitud de la porosidad normalmente un 10% menor que la real, ya que

como hemos indicado en el prrafo anterior, nunca llegan a saturarse completamente

todos los poros de las partculas.

Los valores usuales en agregados normales pueden oscilar entre 0 y 15% aunque por lo

general el rango comn es del 1 al 5%.En agregados ligeros, se pueden tener

porosidades del orden del 15 al 50%.

4

g) Humedad.

Es la cantidad de agua superficial retenida en un momento determinado por las

partculas de agregado.

Es una caracterstica importante pues contribuye a incrementar el agua de mezcla en

el concreto, razn por la que se debe tomar en cuenta conjuntamente con la absorcin

para efectuar las correcciones adecuadas en el proporcionamiento de las mezclas, para

que se cumplan las hiptesis asumidas.

La humedad se expresa de la siguiente manera segn ASTM C-566.

SALES DAINAS PARA EL HORMIGON

1. La Reaccin de las sales que contienen los Agregados

El ataque qumico ms importante que se produce en el concreto por accin de los

agregados, lo ocasiona el cido sulfrico que se forma por oxidacin de los sulfuros de

fierro, ocasionando tensiones internas que llevan a la rotura del material,

generalmente precedida por una coloracin localizada de color marrn.

Los minerales de sulfuro de hierro se encuentran frecuente mente en los agregados en

forma de pirita, marcasita y pirrotita.

La pirita se puede presentar en todo tipo de rocas gneas, sedimentarias y

metamrficas SU coloracin es amarilla, generalmente forma cristales cbicos.

La marcasita es poco comn se le encuentra en rocas sedimentarias tiene Ilustre o

brillo metlico, d E- color ligero. Se oxida fcilmente con liberacin de cido sulfrico y

formacin de xidos e hidrxidos de hierro.

La pirratina es la menos comn y puede encontrarse en rocas gneas y metamrficas.

5

El mecanismo de degradacin podra ser el siguiente La pirrotina inestable se xido

primero:

El cido sulfrico reacciona con el CaCo, si est presente en el agregado, para formar

yeso, resultando la expansin del agregado:

El cido sulfrico reacciona tambin con los productos de hidratacin del cemento:

Mientras que la reaccin anterior, en si misma Puede producir expansin, el yeso as

formado Puede reaccionar con los productos de hidratacin del cemento y causar

mayor deteriora.

Las partculas que generan mayor expansin se encuentran en dimetros

comprendidos entre 5 y 10 mm.

Una prueba rpida, para evaluar la capacidad expansiva del agregado, consiste en

colocar una muestra en una solucin saturada de cal. En caso de que aparezca un

precipitado de color verde azulado, de forma gelatinosa, se puede considerar los

agregados como potencialmente expansivos. Es de advertir, que el color indicado

cambia luego de algunos minutos, y en exposicin en la atmsfera, a un color pardo.

2. Reactividad del Cemento

Con el desarrollo actual de la tecnologa en la produccin de cemento y las

especificaciones normalizadas a nivel internacional, no se dan casos de deterioro del

concreto por accin qumica del cemento. Sin embargo, en atencin a la literatura

tcnica y a las disposiciones normativas, creemos necesario referirnos a desarreglos en

los concretos que pudieron presentarse hace ms de 50 aos y que en la actualidad

podran ser excepcionales.

Cal Libre

La cal libre en el cemento, Ca0, cuando excede cierto valor produce expansiones en los

concretos.

Este fenmeno ocurra inicialmente en la produccin de cemento, a principios del

presente siglo.

6

En la actualidad el porcentaje de cal libre en los cementos modernos no excede del 1%

de su composicin, lo que hace imposible cualquier desarreglo. En los cementos

peruanos el Ca0 vara entre 0.6 y 0.8%.

A nivel internacional ninguna norma especfica un lmite a la cal libre, pues se

considera que esta posibilidad es inactual y por razn del mtodo de ensayo.

Sin embargo, en las condiciones fsicas requeridas por la norma, se limita la expansin

de muestras prismticas y de cemento colocada en autoclave, a temperatura y presin

determinada. Este ensayo normalizado por la ASTM acelera la eventual accin de la cal

libre y la estabilidad de la muestra garantiza la calidad del cemento.

Como un indicador adicional, puede considerarse que un cemento con bajo contenido

de residuo insoluble, es un cemento bien calcinado y con escaso riesgo de cal libre.

La cal libre se puede presentar por las siguientes consideraciones

- Combinacin incompleta de los constituyentes del crudo, por molturacin y

homogenizacin insuficiente.

- Exceso de material grueso, de la caliza del crudo por molienda incompleta, que

impide que la reaccin con los elementos arcillosos en el proceso de

clinkerizacin.

- Elevado dosaje de xido de calcio en el crudo, que impide que la totalidad de

este xido se combine con los xidos de slice, aluminio y fierro en el proceso

de clinkerizacin.

- Proceso de segregacin en el horno o temperatura de calcinacin por debajo

del nivel ptimo.

Debe advertirse que eventualmente puede encontrarse el Ca0 como cal liberada, en

cuanto el silicato triclcico es un compuesto metaestable que tiende a convertirse en

silicato biclcico ms Cao. El xido desprendido del Silicato triclcico se encuentra en

estado amorfo, de fcil reaccin con e 1 agua de hidratacin y puede ocasionar

expansiones que desaparecen en un breve lapso.

Magnesia

La magnesia u xido de magnesio MgO se encuentra en los cementos portland

proveniente del carbonato de magnesia componente de las calizas; que

aproximadamente significan las 7.14 partes de la composicin del crudo. El carbonato

se disocia en xido de magnesio y dixido de carbono. La magnesia no se combina con

los otros xidos de cemento y se mantiene en solucin slida en los minerales del

clinker.

7

Cuando la magnesia se encuentra en -forma cristalizada, COMO periclasa, al hidratarse

presenta expansin de volumen y puede producir la fractura del concreto. Cuando la

magnesia se presenta en forma de vidrio es inofensiva.

Las normas limitan el contenido de xido de magnesio a 5%, que es la cantidad

mxima que es posible entre a formar solucin slida en las fases del clinker.

Por las caractersticas de las materias primas de los cementos peruanos, de muy bajo

contenido de magnesia, el MgO de los cementos se encuentra entre 1.1 y 3.2%.

En algunas plantas cementeras, especialmente en Brasil y Sudfrica, con altos

contenidos de carbonato de magnesia en sus yacimientos, se' realiza un rpido

enfriamiento del Clinker, a fin de que la magnesia se manifieste en estado vitrio, y no

sea expansiva.

La expansin de la magnesia se produce generalmente luego de un perodo

prolongado, y para identificarla en el concreto es necesario someter las muestras a un

anlisis por microscopio.

La norma ASTM prescribe adems la prueba de expansin en autoclave, para asegurar

por el ensayo acelerado la estabilidad del cemento.

Reaccin lcalis - Agregados

Una de las causas del deterioro del concreto, que ha sido objeto de ms estudios en

los treinta ltimos aos es la denominada reaccin lcali-agregado, que se origina

entre determinados agregados activos y los xidos de sodio y potasio del cemento. La

reaccin se inicia en la superficie del agregado y se produce en la interface con la pasta

de cementos formando un gel que toma agua y se dilata creando presiones internas

que llevan a la rotura del material.

La reaccin lcali agregado comprende los Siguientes sistemas:

- Reaccin lcali-slice

- Reaccin lcali-silicato

- Reaccin lcali-carbonato

Reaccin lcali Slice:

La reaccin lcali-slice se ha presentado nicamente en algunas regiones del globo. Se

encuentra de manera preponderante en los Estados Unidos de Norteamrica,

extendida en la zona central que comprende los estados de Oklahoma, Kansas,

Nebraska e Iowa. Tambin en algunas reas de Australia, Nueva Zelandia, Dinamarca y

la Indica.

En Latinoamrica, no se han presentado desarreglos de este tipo, con excepcin de

algunos localizados en Brasil y Chile. En el Per, no se conocen casos, pero tampoco se

cuenta con un estudio de yacimientos de agregados a nivel nacional.

8

Para que se produzca la reaccin se requiere la presencia de 3 condiciones:

- Agregados reactivos

- Cemento con alto contenido de lcalis

- Humedad

Estas reacciones se presentan con mayor intensidad en climas clidos por los

siguientes factores de humedad ambiente elevada; temperatura, en especial creciente

de 20* a 40*C y fisuras de contraccin plstica.

Los agregados en los cuales se puede presentar la reaccin provienen de los siguientes

tipos de rocas, de acuerdo a la informacin del ACI: Las calcedonias y calcedonias

opalinas, calizas silicosas, las riolticas y tobas rioliticas, las dacticas y las tobas

dacticas, las andesiticas y tobas andesticas y filitas.

En la Tabla II se da referencia a las sustancias reactivas de acuerdo a la experiencia

americana, conforme las recoge el ACI.

La reaccin entre los lcalis del cemento y del agregado, es de carcter expansivo,

dando como resultados el agrietamiento del concreto.

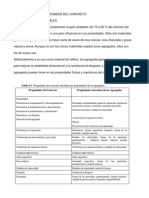

TABLA N II

Sustancias

Reactivas

Composicin

Qumica

Caractersticas

Fsicas

palo SiO2.nH2O Amorfos

Calcedonia SiO2 Microcristalino a

criptocristalino;

comnmente fibroso

Formas de

cuarzo

SiO2 (a) Microcristalino a

(b) Criptocristalino,

pero intensamente

fracturado. Y/o

inclusin relleno

Cristobalita SiO2 Cristalino

Riolco, dacitico, latitico, o

andesitico, vitrio o

criptocristalino,

diversificacin de productos

Siliceos con menos

proporciones de Al203,

Fe2O22, tierra alcalina y

lcalis

Vitrio o materiales

criptocristalino como matriz

de rocas volcnicas o

fragmentos en los tufos

Siliceos sintticos vitrios Siliceos con menor

proporcin de lcalis,

alumina, y/o otras

sustancias

Vitrios

9

Reaccin lcali-Carbonato

Este tipo de reaccin se produce por los lcalis del cemento que actan sobre ciertos

agregados calcreos, como por ejemplo, los calcreos de grano fino que contienen

arcilla, que son reactivos y expansivos. Este fenmeno se presenta de preferencia

cuando el concreto est sometido a atmsfera hmeda. Se ha planteado que la

expansin se debe a la transformacin de la dolomita en calcita y brucita, fuertemente

expansiva, que tiene la forma de un gel que origina una presin debido al crecimiento

de los cristales.

You might also like

- Agregados Del Concreto, Propiedades Quimicas, MecanicasDocument31 pagesAgregados Del Concreto, Propiedades Quimicas, MecanicasRay Kenyo Durand TabaNo ratings yet

- Agua y AgregadosDocument4 pagesAgua y AgregadosIoel QcNo ratings yet

- 2 Propiedades de Los Agregados para ConcretoDocument6 pages2 Propiedades de Los Agregados para ConcretoAndreaMolledaPaivaNo ratings yet

- Los Agregados para ConcretoDocument13 pagesLos Agregados para ConcretojhonatanNo ratings yet

- Formato InfoDocument27 pagesFormato InfoSantiago RochaNo ratings yet

- Tecnologia Hormigon 2Document14 pagesTecnologia Hormigon 2luis gonzalezNo ratings yet

- Efecto de La Relación W C Sobre La Durabilidad y La Porosidad en El Cemento Mortero Con Cantidad de Cemento ConstanteDocument5 pagesEfecto de La Relación W C Sobre La Durabilidad y La Porosidad en El Cemento Mortero Con Cantidad de Cemento ConstanteLeslie Silva TamayoNo ratings yet

- Cuestionario 5 PavDocument4 pagesCuestionario 5 PavJUAN ANTONIO CASTILLEJOS MERLINNo ratings yet

- Clase 1 REV3Document48 pagesClase 1 REV3CESAR ANTONY PUGSIO HUAMANNo ratings yet

- Propiedades Mecánicas de Los AgregadosDocument17 pagesPropiedades Mecánicas de Los AgregadosJunior Muñoz67% (3)

- Grupo 5Document4 pagesGrupo 5JOHAN ESTEBAN ROMERO DE LA CRUZNo ratings yet

- Influencia de Los Agregados Del ConcretoDocument13 pagesInfluencia de Los Agregados Del ConcretoMartin Castro YauriNo ratings yet

- Propiedades Mecanicas de Los Agregados - CompressDocument17 pagesPropiedades Mecanicas de Los Agregados - CompressAilton Jair Gutierrez PacherresNo ratings yet

- Optimizan de Diseño de MezclaDocument17 pagesOptimizan de Diseño de MezclaJasmin Castillo RímacNo ratings yet

- Propiedades de Los AgregadosDocument2 pagesPropiedades de Los AgregadosAlex Gonzales Torres100% (1)

- Caracteristicas Fisicas y Quimicas Del Cemento PortlandDocument13 pagesCaracteristicas Fisicas y Quimicas Del Cemento PortlandElizabethNo ratings yet

- Informe de Laboratorio N°01Document15 pagesInforme de Laboratorio N°01Alex Jara EspinozaNo ratings yet

- Sikament - 290N y SikaaerDocument8 pagesSikament - 290N y SikaaerPablo E. Bueno HerreraNo ratings yet

- MclabDocument16 pagesMclabjavierNo ratings yet

- La Trabajabilidad de Una Mezcla de Mortero Tiene Que Ver ConDocument4 pagesLa Trabajabilidad de Una Mezcla de Mortero Tiene Que Ver ConrudyuyyyyyNo ratings yet

- Preguntas Comunes Tecnologia Del ConcretoDocument7 pagesPreguntas Comunes Tecnologia Del ConcretoCarlos Alberto Pastor RodriguezNo ratings yet

- Tarea de Tec. de Materiales - AgregadosDocument15 pagesTarea de Tec. de Materiales - AgregadosFiorella IsabelNo ratings yet

- Segundo ParcialDocument33 pagesSegundo ParcialMIGUEL ANGEL MORALES HOYOSNo ratings yet

- Mejoramiento AsfaltoDocument6 pagesMejoramiento AsfaltoRonald AstucuriNo ratings yet

- Ensayos de Laboratorios para Obras VialesDocument13 pagesEnsayos de Laboratorios para Obras VialesJose Rojas OtinianoNo ratings yet

- Ensayo 11Document8 pagesEnsayo 11Abi ApazaNo ratings yet

- Densidad Del CementoDocument8 pagesDensidad Del CementoJose Rivera77% (13)

- Densidad Del CementoDocument12 pagesDensidad Del CementoJëNnifër Paola0% (1)

- Mezclas Asfálticas DrenantesDocument12 pagesMezclas Asfálticas DrenantesOscar Reluz MuroNo ratings yet

- 10 Diseños de Mezclas de C - 2Document8 pages10 Diseños de Mezclas de C - 2Walter PQANo ratings yet

- Resistencia A Compresion Del CementoDocument26 pagesResistencia A Compresion Del CementoHenry Rios Fernandez100% (1)

- Edificaciones LEY de ABRAHAMDocument12 pagesEdificaciones LEY de ABRAHAMDavi AgredaNo ratings yet

- Absorcion y Peso Especifico Del AgregadoDocument9 pagesAbsorcion y Peso Especifico Del Agregadoyensen555No ratings yet

- Proporciones de Las Mezclas para ConcretoDocument126 pagesProporciones de Las Mezclas para ConcretoRodolfo Rodriguez Chacon100% (1)

- ÁRIDOS (Agregados)Document15 pagesÁRIDOS (Agregados)juberNo ratings yet

- Propiedades de Las EmulsionesDocument4 pagesPropiedades de Las EmulsionesAldo Sabido MatosNo ratings yet

- Diseño de Mezclas de Concreto NormalesDocument15 pagesDiseño de Mezclas de Concreto NormalesRudy CoapazaNo ratings yet

- Informe #10Document17 pagesInforme #10martin palmaNo ratings yet

- Selección de MaterialesDocument6 pagesSelección de MaterialesJhosemar Castellanos SantoyoNo ratings yet

- Modulo de ElasticidadDocument35 pagesModulo de ElasticidadReynold MoscosoNo ratings yet

- Concreto, Agregados y Acero de RefuerzoDocument17 pagesConcreto, Agregados y Acero de RefuerzoIvanNo ratings yet

- Tarea3 Juliana BarbosaDocument13 pagesTarea3 Juliana BarbosaSebastian PrietoNo ratings yet

- Laboratorio DISEÑO DE PAVIMENTOS FLEXIBLESDocument6 pagesLaboratorio DISEÑO DE PAVIMENTOS FLEXIBLESSandro Peñalva GallegosNo ratings yet

- Pesos VolumetricosDocument23 pagesPesos VolumetricosGerman Antonio Silva SotoNo ratings yet

- S03.s1 - Agregados (Segunda Parte) PDFDocument22 pagesS03.s1 - Agregados (Segunda Parte) PDFAnderson Deneby VillacrizNo ratings yet

- PIA Cemento y ConcretoDocument10 pagesPIA Cemento y ConcretoZaira RuizNo ratings yet

- Ardios PracticoDocument8 pagesArdios PracticoEzequiel TapiaNo ratings yet

- Informe Laboratorio Marshall.Document2 pagesInforme Laboratorio Marshall.Juan Esteban Alvarez LondoñoNo ratings yet

- Lab13 Confeccion y Curado de HormigonDocument5 pagesLab13 Confeccion y Curado de HormigonEdson brian Quique huaytaNo ratings yet

- Presentacion de PowerPoint 2 PDFDocument111 pagesPresentacion de PowerPoint 2 PDFHOMBRE_ESCORPIONNo ratings yet

- Estabilización de Suelos Con CalDocument6 pagesEstabilización de Suelos Con Calalf99214No ratings yet

- Propiedades Del Concreto FrescoDocument4 pagesPropiedades Del Concreto FrescoYeyson Caballero ObregonNo ratings yet

- NTC 5784Document4 pagesNTC 5784jhonatan cobosNo ratings yet

- Base Estabilizada Con CementoDocument8 pagesBase Estabilizada Con CementoJuan Camilo Alzate AcevedoNo ratings yet

- Consideraciones BásicasDocument12 pagesConsideraciones BásicasRubén Junior Córdova ValverdeNo ratings yet

- Base Estabilizada Con CementoDocument8 pagesBase Estabilizada Con CementoJuan Camilo Alzate AcevedoNo ratings yet

- Ensayo Empleo de MaterialesDocument8 pagesEnsayo Empleo de MaterialesVictorNo ratings yet

- 6 Dosificaciones de HormigónDocument9 pages6 Dosificaciones de HormigónFrancisco YunesNo ratings yet

- Ensayos Riedel Weber Vs Lottman ModificadoDocument5 pagesEnsayos Riedel Weber Vs Lottman ModificadofajardogNo ratings yet

- Presupuesto Par5Document1 pagePresupuesto Par5Luis Chugnas RamirezNo ratings yet

- Avance FinancieroDocument1 pageAvance FinancieroLuis Chugnas RamirezNo ratings yet

- Presupuesto Par2Document1 pagePresupuesto Par2Luis Chugnas RamirezNo ratings yet

- Presupuesto Par4Document1 pagePresupuesto Par4Luis Chugnas RamirezNo ratings yet

- Presupuesto Par3Document1 pagePresupuesto Par3Luis Chugnas RamirezNo ratings yet

- Presupuesto Par1Document1 pagePresupuesto Par1Luis Chugnas RamirezNo ratings yet

- Costos ComercioDocument9 pagesCostos ComercioLuis Chugnas RamirezNo ratings yet

- J. TecnicaDocument4 pagesJ. TecnicaLuis Chugnas RamirezNo ratings yet

- Presupiesto AnaliitcpDocument1 pagePresupiesto AnaliitcpLuis Chugnas RamirezNo ratings yet

- Costos LocalDocument10 pagesCostos LocalLuis Chugnas RamirezNo ratings yet

- Metrado BancasDocument1 pageMetrado BancasLuis Chugnas RamirezNo ratings yet

- Gestion de Riesgos Parte 5Document10 pagesGestion de Riesgos Parte 5Luis Chugnas RamirezNo ratings yet

- Metrados ParquesDocument2 pagesMetrados ParquesLuis Chugnas RamirezNo ratings yet

- Metrados PlanillaDocument2 pagesMetrados PlanillaLuis Chugnas RamirezNo ratings yet

- Cronograma ValorizadoDocument1 pageCronograma ValorizadoLuis Chugnas RamirezNo ratings yet

- Metrados PavimeDocument3 pagesMetrados PavimeLuis Chugnas RamirezNo ratings yet

- Cronograma FinancieraDocument2 pagesCronograma FinancieraLuis Chugnas RamirezNo ratings yet

- Gestion de Riesgos Parte 1Document9 pagesGestion de Riesgos Parte 1Luis Chugnas RamirezNo ratings yet

- Cronograma ValorizadoDocument2 pagesCronograma ValorizadoLuis Chugnas RamirezNo ratings yet

- Gestion de Riesgos Parte 4Document10 pagesGestion de Riesgos Parte 4Luis Chugnas RamirezNo ratings yet

- Gestion de Riesgos Parte 2Document10 pagesGestion de Riesgos Parte 2Luis Chugnas RamirezNo ratings yet

- Gestion de Riesgos Parte 3Document10 pagesGestion de Riesgos Parte 3Luis Chugnas RamirezNo ratings yet

- Muro de Contención Tipo VoladizoDocument13 pagesMuro de Contención Tipo VoladizoLuis Chugnas RamirezNo ratings yet

- Reservorio 25 m3Document1 pageReservorio 25 m3Luis Chugnas RamirezNo ratings yet

- Informe Precipitación MediaDocument33 pagesInforme Precipitación MediaLuis Chugnas Ramirez0% (1)

- Calculo de Poblacion y DotacionDocument25 pagesCalculo de Poblacion y DotacionLuis Chugnas RamirezNo ratings yet

- Instalaciones SanitariasDocument35 pagesInstalaciones SanitariasLuis Chugnas Ramirez50% (2)

- OTROS Tipos de Ladrillos para ConstrucciónDocument1 pageOTROS Tipos de Ladrillos para ConstrucciónLuis Chugnas RamirezNo ratings yet

- Tipos de Ladrillos para ConstrucciónDocument1 pageTipos de Ladrillos para ConstrucciónLuis Chugnas RamirezNo ratings yet

- Tipos de LadrillosDocument1 pageTipos de LadrillosLuis Chugnas RamirezNo ratings yet

- LSS S5 MejorarDocument79 pagesLSS S5 MejorarSandra Mendoza GregolloNo ratings yet

- Catalog Valve and Actuator Spanish 2019 WEBDocument223 pagesCatalog Valve and Actuator Spanish 2019 WEBdavid barzalobreNo ratings yet

- Quest Catalogo General 2019Document145 pagesQuest Catalogo General 2019jeffersonNo ratings yet

- 1.44 y 1.45Document3 pages1.44 y 1.45Jose HuamanNo ratings yet

- TMRDocument7 pagesTMRFreddy Javier OrbesNo ratings yet

- Segundo ParcialDocument2 pagesSegundo ParcialPaula Bonza PérezNo ratings yet

- Metodología Del Potencial EspontaneoDocument4 pagesMetodología Del Potencial EspontaneoMiguelNo ratings yet

- Lab 1 QMC AnalíticaDocument7 pagesLab 1 QMC AnalíticaAdrianeth Paz BadaniNo ratings yet

- Tecnologias Limpias y End of PipeDocument9 pagesTecnologias Limpias y End of PipeMargarita Toledo BasantesNo ratings yet

- Acido Nitrico ACA1Document13 pagesAcido Nitrico ACA1DAVID CASTILLO LUNANo ratings yet

- Temario de Quimica SegundoDocument2 pagesTemario de Quimica SegundoJuan Monzon HuamanchumoNo ratings yet

- Calor y TemperaturaDocument3 pagesCalor y TemperaturaMichael AcostaNo ratings yet

- Exposicion Final SaludDocument30 pagesExposicion Final SaludDUBEIVY ALEXANDER GONZALEZ URREANo ratings yet

- Baterias AutosDocument16 pagesBaterias AutosMitzy AyquipaNo ratings yet

- Reporte Lab 03 Uanl Química Fic Plan 420Document25 pagesReporte Lab 03 Uanl Química Fic Plan 420Gael De SantiagoNo ratings yet

- Componentes Basicos en Productos de Panificacion.Document26 pagesComponentes Basicos en Productos de Panificacion.Carmen Choccata RamosNo ratings yet

- NRF 274 Pemex 2012Document35 pagesNRF 274 Pemex 2012Sergio PerezNo ratings yet

- TDR Pintura 18 de 10 - 2023 Definitivo 2Document10 pagesTDR Pintura 18 de 10 - 2023 Definitivo 2Shirley Bustamante CorridoNo ratings yet

- Factor Compresibilidad ZDocument13 pagesFactor Compresibilidad ZLuis AliagaNo ratings yet

- 2 Unid.1 Conceptos Basicos 2Document11 pages2 Unid.1 Conceptos Basicos 2ELICETH MARIA VILLARREAL MOSQUERANo ratings yet

- Practica Hidrolisis Del PolisacaridosDocument4 pagesPractica Hidrolisis Del PolisacaridosMiguelMartinezMorenoNo ratings yet

- 4 Aplicaciones Procesos Aspectos IngenieriaDocument61 pages4 Aplicaciones Procesos Aspectos IngenieriaCristian Gonzalo Urbina Urbina100% (1)

- Practica 4 ProteínasDocument12 pagesPractica 4 ProteínasCamila OlayaNo ratings yet

- Seleccion de Equipos de Refrigeracion PDFDocument11 pagesSeleccion de Equipos de Refrigeracion PDFAlanAndrésPesantesMarcosNo ratings yet

- Problemario Segundo Periodo - Inorg IDocument3 pagesProblemario Segundo Periodo - Inorg IEmily Marí Torres AriasNo ratings yet

- Manual de Actuación Básica para Agentes de Policia Local Ante Artefactos ExplosivosDocument71 pagesManual de Actuación Básica para Agentes de Policia Local Ante Artefactos ExplosivosjuanNo ratings yet

- Equipos Gas LiquidoDocument3 pagesEquipos Gas LiquidoleoNo ratings yet

- PVC y AmbienteDocument21 pagesPVC y AmbienteAldo Romanioli Plasencia MostaceroNo ratings yet

- Descripcion Del Proceso Merrill CroweDocument55 pagesDescripcion Del Proceso Merrill CroweLoad Ulises Retete RiveraNo ratings yet

- Cuestionarios 10, 11 y 12Document6 pagesCuestionarios 10, 11 y 12Francisco J. Cid Hernández75% (4)