Professional Documents

Culture Documents

6 Sigma - Aplicacao Industria Quimica

Uploaded by

alberton2012Original Description:

Original Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

6 Sigma - Aplicacao Industria Quimica

Uploaded by

alberton2012Copyright:

Available Formats

XXIII Encontro Nac. de Eng.

de Produo - Ouro Preto, MG, Brasil, 21 a 24 de out de 2003

ENEGEP 2003 ABEPRO 1

Seis Sigma: uma aplicao na indstria petroqumica

Jorge da Luz Matos (UFRGS) jlmatos@ppgep.ufrgs.br

Carla Schwengber ten Caten (UFRGS) tencaten@ppgep.ufrgs.br

Resumo

Este artigo apresenta a seqncia de implementao das etapas iniciais do mtodo DMAIC

(definir, medir, analisar, melhorar e controlar) utilizado na aplicao da metodologia Seis

Sigma para a elaborao de um projeto de melhoria em uma indstria petroqumica de

elastmeros. Sero apresentadas as principais ferramentas utilizadas para a priorizao e

anlise das variveis que influenciam nos resultados desejados pela organizao. Neste

trabalho, o Seis Sigma ser aplicado para reduzir a variabilidade da caracterstica de

qualidade denominada viscosidade Mooney e dos tempos de reao entre as bateladas de

produo de NBR e SBR, num processo de reao qumica em batelada.

Palavras chave: Seis sigma, Indstria petroqumica, Processos em batelada.

1. Introduo

Com a abertura do mercado s importaes, a partir de 1990 (at ento era proibido importar

produtos ou servios com similar nacional), surgiu a necessidade das empresas se

aperfeioarem na gesto de seus negcios para competirem com os produtos importados. As

empresas que at ento operavam com o protecionismo de mercado garantido pelo estado, no

tinham uma preocupao com a qualidade e a produtividade, com isto, se tornaram ao longo

dos anos incapazes de enfrentar s concorrentes internacionais (CAMPOS, 1999).

Este cenrio poltico-econmico trouxe s empresas brasileiras uma grande ineficincia em

seus processos produtivos, provocando um alto custo operacional e um baixo nvel de

qualidade dos produtos e servios. Para se adaptarem s novas regras econmicas, as

empresas esto passando por um processo de reestruturao gerencial focado na otimizao

dos processos produtivos, visando a diminuio dos custos com a m qualidade e um

atendimento compatvel s exigncias do cliente.

Nesse contexto, Seis Sigma uma estratgia que faz o uso estruturado de uma srie de

tcnicas e ferramentas estatsticas auxiliando as organizaes na tomada de deciso, para a

implementao de aes de melhoria de processos e produtos. Conseqentemente, Seis Sigma

pode proporcionar satisfao aos clientes e lucratividade s organizaes, atendendo

satisfatoriamente as partes interessadas (HARRY, 1998).

2. Origem do Seis Sigma

Segundo Harry e Schroeder (2000) citado por Linderman et al. (2003), a metodologia Seis

Sigma nasceu e se desenvolveu em meados de 1980 na Motorola, mas a raiz original do Seis

Sigma foi encontrada no livro Quality is Free escrito por Philip Crosby em 1979, onde uma

das contribuies de Crosby para a gesto da qualidade foi o conceito do zero defeito, que

a filosofia adotada pelo Seis Sigma.

Por volta de 1985

se sentindo ameaada pela concorrncia da indstria eletrnica japonesa e

necessitando fazer uma drstica melhoria em seu nvel de qualidade a Motorola iniciou um

novo modo de abordagem gerencial para a melhoria da qualidade (HARRY e SCHROEDER,

2000 apud PHILLIPS, 2002). Conforme Perez-Wilson (1999), a meta estabelecida pela

XXIII Encontro Nac. de Eng. de Produo - Ouro Preto, MG, Brasil, 21 a 24 de out de 2003

ENEGEP 2003 ABEPRO 2

Motorola para a melhoria de todos os produtos - bem como servios teve como referncia

melhorar em dez vezes a qualidade at 1989, cem vezes at 1991 e conseguir o desempenho

Seis Sigma at 1992.

A Motorola, ento, focou os recursos no Seis Sigma, incluindo esforo humano na reduo da

variao dos processos de manufatura, administrativos e os demais processos da organizao.

Para o conjunto de aes de melhorias o programa chamado Seis Sigma foi lanado

oficialmente pela Motorola em 1987 (KLEFSJO et al., 2001).

3. A Filosofia do Seis Sigma

Segundo Harry (1998), a filosofia do Seis Sigma reconhece que h uma correlao direta

entre o nmero de produtos defeituosos, o desperdcio de recursos operacionais e o nvel de

insatisfao do cliente. A estatstica utilizada no Seis Sigma mede a capacidade do processo

em executar trabalhos livres de defeitos.

Seis Sigma tornou-se uma abordagem conhecida em muitas organizaes, utilizada para

controlar a variabilidade e reduzir o desperdcio nos processos, usando avanadas tcnicas e

ferramentas estatsticas. Do ponto de vista estatstico, Seis Sigma significa um nvel de

qualidade, onde admissvel at 3,4 defeitos por milho de oportunidades (DPMO). Em

termos de negcio, Seis Sigma definido como uma estratgia usada para melhorar a

lucratividade dos negcios, reduzir os custos com a m qualidade, melhorar a eficcia e a

eficincia de todas as operaes, visando exceder as necessidades e expectativas do cliente

(CORONADO e ANTONY, 2002). Segundo Pande et al. (2001), o foco no cliente,

considerado a essncia do Seis Sigma, significa planejar lucrativamente, o aumento do valor

percebido do produto.

4. O Modelo DMAIC

Segundo Lucier e Seshadri (2001), a abordagem Seis Sigma consiste na utilizao de

metodologia e ferramentas para orientar as mudanas nos processos, seguindo uma rigorosa

filosofia de gerenciamento baseada na cincia. O ponto mais importante da abordagem Seis

Sigma o modelo sumarizado pelas iniciais em ingls DMAIC (define, measure, analyse,

improve e control), que traduzindo para o portugus significam: definir, medir, analisar,

melhorar e controlar. Conforme Lucier e Seshadri (2001); Pande et al., (2001); Eckes (2001) e

Werkema (2002), as cinco etapas do DMAIC podem ser descritas como segue:

4.1. Definir

Nesta etapa, o grupo de trabalho definir claramente o problema, baseando-se na estratgia do

negcio ou naquilo que crtico para o cliente, que na linguagem Seis Sigma denominamos

de caractersticas crticas para o cliente (CTQ - critical to quality). As caractersticas crticas

ou essenciais para a satisfao do cliente so correlacionadas com os vrios processos da

organizao. Cartas dos projetos (project charters) so elaboradas para que os gestores dos

projetos avaliem e destinem os recursos necessrios queles projetos que maximizem os

resultados financeiros para a organizao.

4.2. Medir

Neste estgio estabelecido o nvel de desempenho do processo atual. So definidas as

necessidades e expectativas do cliente com o objetivo de se determinar as variveis crticas do

processo. Nesta fase, so utilizadas ferramentas bsicas como, por exemplo: as mtricas Seis

Sigma, a anlise dos sistemas de medio (MSA-measurement system analysis ), a anlise dos

modos efeitos de falha (FMEA-failure modes and effects analysis) e o desdobramento da

funo qualidade (QFD-quality function deployment).

XXIII Encontro Nac. de Eng. de Produo - Ouro Preto, MG, Brasil, 21 a 24 de out de 2003

ENEGEP 2003 ABEPRO 3

4.3. Analisar

Na fase de anlise o grupo explora as causas fundamentais responsveis pela gerao dos

defeitos. A anlise estatstica usada para examinar as variveis potenciais que afetam o

resultado e procurar identificar a causa raiz mais significativa. As ferramentas utilizadas

incluem anlise multivariada, teste de normalidade, anlise de varincia (ANOVA-analysis of

variance), anlise de correlao e regresso.

4.4. Melhorar

Durante esta fase, o grupo procura a soluo tima, desenvolve e testa o plano de ao para

implementar e confirmar a soluo. O processo modificado e o resultado medido para se

avaliar o nvel de otimizao alcanado. Com o processo otimizado, padroniza-se o novo

mtodo que produzir resultados de acordo com as especificaes do cliente. Mtodos

estatsticos como projetos de experimentos e regresso linear mltipla podem ser utilizados

para identificar o ajuste otimizado para o processo.

4.5. Controlar

Para prevenir a recorrncia do problema e garantir a manuteno do desempenho alcanado,

medidas de controle so implementadas. Entre as tcnicas adotadas, destacam-se as seguintes:

o controle estatstico de processo, os planos de controle, os testes de confiabilidade e os

processos prova de erros.

5. Aplicao da metodologia Seis Sigma

Este trabalho apresenta a implementao do Seis Sigma em uma indstria petroqumica, que

produz borrachas sintticas SBR (styrene butadiene rubber) e NBR (acrylonitrile butadiene

Rubber) em um processo de reao qumica em batelada. O objetivo a reduo da

variabilidade na caracterstica de qualidade viscosidade Mooney (VM) do elastmero

produzido e a variabilidade dos tempos de processamento das bateladas. Sero apresentadas

as etapas definir, medir, analisar e melhorar.

5.1. Etapa Definir

Com base nos dados de desempenho das caractersticas crticas para a qualidade (VM e

tempos de reao) o projeto de melhoria foi definido pela gerncia da empresa. A primeira

etapa de aplicao da metodologia Seis Sigma iniciou pela declarao do problema; a

enumerao das conseqncias destes problemas para o cliente e para a organizao;

delimitaes do projeto; definio da equipe de trabalho; situao atual do processo e

definio da meta a ser alcanada. A apresentao da carta do projeto abaixo, denominado

Project Charter, segue o padro sugerido por Werkema (2002).

Ttulo do projeto: Reduzir a Variabilidade dos Resultados e Melhorar a Estabilidade do

Processo de Reao.

Descrio do problema: A linha de reao (processo em bateladas), na qual so produzidos

ltices para a obteno de elastmeros dos tipos NBRs especiais e SBRs a quente, vem

apresentando os seguintes problemas:

- Uma grande variao na caracterstica de qualidade VM entre as bateladas;

- Uma grande variao no tempo de reao das bateladas, ou seja, para cada batelada

processada o tempo de reao significativamente diferente;

- Perdas de bateladas em funo do grande distanciamento do alvo da caracterstica de

qualidade, inviabilizando a correo das mesmas. Alm das perdas por variabilidade na VM,

tambm ocorrem perdas provenientes de causas especiais de variao atuando sobre o

processo.

XXIII Encontro Nac. de Eng. de Produo - Ouro Preto, MG, Brasil, 21 a 24 de out de 2003

ENEGEP 2003 ABEPRO 4

Conseqncia destes problemas para os resultados da empresa:

a) A necessidade do aproveitamento dos ltices fora de especificao em outras grades tendo

como conseqncia riscos de contaminao e horas extras de trabalho;

b) Atraso no cumprimento e eventualmente o no cumprimento da programao de produo;

c) Aumento do nmero de bateladas a serem produzidas, devido a necessidade de se produzir

bateladas meramente para efetuar correes em bateladas defeituosas, trazendo como

conseqncia um estoque desnecessrio de ltices;

d) Aumento do nmero de trocas do tipo de elastmeros na rea de coagulao/acabamento

tendo como conseqncias: (i) perdas de produo; (ii) horas extras de limpeza; (iii) riscos de

contaminao e (iv) consumo extra de utilidades;

e) Estabelecimento do nmero mnimo de bateladas por corridas de produo, por tipo de

elastmeros, gerando estoque desnecessrio.

Definio da Meta: As metas definidas para serem alcanadas em um perodo de seis meses

so as seguintes: (a) reduzir a variabilidade natural da VM em 100% das bateladas produzidas

para uma amplitude mxima de 20 pontos ( 10 pontos em torno do alvo); (b) reduzir a

variao dos tempos de confeco das bateladas para uma amplitude mxima de 3 horas (

1,5 h em torno do tempo esperado).

Equipe de Trabalho: A equipe de trabalho para atuar no projeto foi assim constituda:

Coordenadores: Gerente de Produo / Gerente de Fbrica

Lideres do projeto: Eng. de Produo e Pesquisador.

Especialistas do Processo: Eng. de Processo, Eng. de PCP e Supervisor de Produo (cliente

do processo). Tcnicos e Supervisores do Processo.

5.2. Etapa Medir

Esta etapa iniciou com a elaborao do fluxograma do processo, mapeamento do processo e

um brainstorming que contou com a participao da equipe Seis Sigma, especialistas e

operadores do processo. A realizao deste brainstorming teve a finalidade de levantar e

discutir as variveis do processo que interferem nas caractersticas de qualidade do cliente,

servindo como fonte para a elaborao de um diagrama e uma matriz de causa e efeito, e

tambm para aperfeioar o mapeamento de processo.

5.2.1. Determinao das Variveis Crticas do Processo

Em um brainstorming de aproximadamente trs horas o grupo de trabalho apurou 37 fontes

de problemas que foram registrados em um diagrama de causa e efeito. Posteriormente

analisou-se a matriz de causa e efeito contemplando as fontes de problemas levantados

anteriormente e o mapeamento de processo, incluindo neste ltimo todas as etapas, as

variveis controlveis e os rudos do processo. A matriz de causa e efeito utilizada originou-se

de uma matriz de processos de QFD. Aps a anlise dos dados obtidos da matriz da causa e

efeito, priorizou-se um total de 17 variveis. Estas variveis priorizadas criteriosamente pela

equipe foram remetidas a um estudo de FMEA.

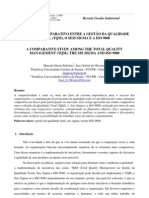

O estudo de FMEA foi conduzido com a participao da equipe Seis Sigma e especialistas do

processo. Com base nos valores dos nmeros de prioridade de risco (NPRs) calculados

selecionou-se aquelas variveis que, do ponto de vista dos especialistas do processo, so

importantes de serem melhoradas, ou seja, as variveis que traro resultados significativos,

tanto para o cliente como para o negcio da organizao. Para a etapa seguinte do estudo

foram selecionadas as seguintes variveis: (i) sistema de dosagem dos insumos OX

(oxidante), MOD (modificador), TM (terminador), ACN (acrilonitrila) e PC (potassa

custica); (ii) controle de temperatura do reator e da ACN; (iii) atraso na dosagem da PC. Na

figura 1 apresentada abaixo mostrado o formulrio parcial do estudo de FMEA.

XXIII Encontro Nac. de Eng. de Produo - Ouro Preto, MG, Brasil, 21 a 24 de out de 2003

ENEGEP 2003 ABEPRO 5

dosagem OX 7.1

linha parcialmente

cheia

VM 10 fluxo reverso x ver item abaixo x xx

t reao 10 condicionamento 1 proc. operacional 10 100

sistema comum

HPC/HPPM

1 proc. operacional 10 100

15 contaminao VM 4 condicionamento 1 proc. operacional 10 70

t reao 7

sistema comum

HPC/HPPM

1 proc. operacional 10 70

17.2

variao na

quantidade

VM 4

sistema de

dosagem

10

registro da quant.

dosada

10 700

Alterao nos

parmetros de

automao

dosada t reao 7 medio de vazo x ver item especfico x xx

ST 1 contaminao x ver item 15 x xx

erro set-point 1 automao e IO's 4 28

medio de vazo

fluxo bifsico

(slido/gs)

7 10 490

Alterao no

layout da linha

vibrao 4 10 280

Verificao

fixao

Micromotion

linha parc. cheia

(aps FT)

7 xxx 10 490

Alterao no

layout da linha

vazo fora escala

(>100%)

1 xxx 10 70

defeito no

instrumento

1 xxx 10 70

FMEA de Processo

Controles

atuais

Causa

potencial de

falha

Efeito

potencial

de falha

Modo

potencial de

falha

Ao

recomenda-

da

alarme fluxo rever-

so e atuao auto-

matismo (bomba >

vlv.) (12)

Entradas

do

processo

Item

MC&

E

S

e

v

e

r

i

d

a

d

e

O

c

o

r

r

n

c

i

a

D

e

t

e

c

o

N

P

R

Figura 1 Estudo de FMEA para as variveis de processo (formulrio parcial)

No estudo de FMEA foram selecionados os modos potenciais de falha com NPR acima de

280 pontos para serem analisadas.

5.2.2. Anlise dos Sistemas de dosagem dos insumos

Depois de conhecidas as variveis crticas do processo, iniciou-se a coleta dos dados

histricos para determinar a capacidade (C

p

e C

pk

) dos sistemas de dosagem dos insumos.

Com os dados de quantidade dosada de cada insumo (OX, MOD, ACN, TM e PC) e com um

percentual de tolerncia de 0,5% (recomendada pela engenharia de processo), fez-se, com o

auxlio do software Minitab, primeiramente um teste de normalidade no conjunto de dados e

em seguida um estudo para determinar capacidade do sistema de dosagem. Numa primeira

anlise dos dados (estudo de capacidade) e posterior discusso com o engenheiro de

automao pode-se concluir que havia impreciso nos dados coletados, sendo necessrio um

novo levantamento com critrios mais rigorosos (maior preciso nas leituras) para a obteno

destes. Durante esta anlise foram identificadas oportunidades de melhorias no sistema de

controle que independentemente da anlise de capacidade devero ser implementadas, pois

no necessitam de qualquer investimento.

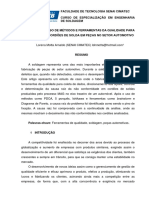

Aps uma nova coleta e anlise dos dados, foi possvel concluir que o sistema de dosagem da

XXIII Encontro Nac. de Eng. de Produo - Ouro Preto, MG, Brasil, 21 a 24 de out de 2003

ENEGEP 2003 ABEPRO 6

PC apresentava um excelente desempenho (C

pk

=1,80), o de TM, ACN e MOD, um

desempenho aceitvel (C

p

>1,50), necessitando apenas de um ajuste de centralizao da mdia

e o OX apresentava um desempenho insatisfatrio (C

pk

<0 e C

p

=0,69). Alm disso, o OX

estava com os valores deslocados em relao ao valor nominal esperado. O estudo de

capacidade do OX apresentado na figura 2.

0,870

0,875 0,880 0,885 0,890 0,895 0,900 0,905

LEI LES Nominal

Dosagem de Oxidante

LSE

nominal

LIE

Mdia

amostra N

Desv pad (curto prazo)

Desv pad (longo prazo)

Cp

CPs

CPi

Cpk

Pp

PPs

PPi

Ppk

0,904500

0,900000

0,895500

0,879845

53

0,0021686

0,0038693

0,69

3,79

-2,41

-2,41

0,39

2,12

-1,35

-1,35

Dados do processo

Capacidade de curto prazo

Capacidade de longo prazo

curto prazo

longo prazo

Figura 2- Estudo de capacidade para o sistema de dosagem do OX

Observando-se os dados da figura 2, possvel visualizar a disperso dos valores dosados

(Cp=0,69) e o deslocamento da mdia dos valores em relao ao valor nominal.

5.2.3. Anlise do sistema medio da VM

Na seqncia, realizou-se uma anlise do sistema de medio do ltex NBR, a fim de se

verificar a adequao da anlise de viscosidade Mooney (VM) s exigncias do cliente. O

estudo foi realizado utilizando-se amostras de dois nveis de VM de ltex NBR dos pontos

extremos da especificao, com trs operadores analisando trs vezes cada amostra de cada

nvel de VM, totalizando seis anlises para cada operador. As amostras foram distribudas aos

operadores aleatoriamente durante as suas rotinas de trabalho. Para a determinao do %R&R

utilizou-se uma tolerncia de 20 pontos na VM e um desvio padro histrico do processo

igual a 9,2. Com o resultado desta anlise concluiu-se que o sistema de medio no

aceitvel quando comparado com a tolerncia do cliente (34,00% da tolerncia consumida

pelo sistema de medio). Os resultados do estudo de R&R so apresentados na tabela 1.

Desv Pad Estudo Var %Estudo Var %Tolerncia %Processo

Fontes de var (DP) (5,15*DP) (%DP) (DP/Toler) (DP/Proc)

R&R Total 1,3202 6,799 3,49 34,00 14,35

Repetibilidade 1,3202 6,799 3,49 34,00 14,35

Reprodutibilidade 0,0000 0,000 0,00 0,00 0,00

Operador 0,0000 0,000 0,00 0,00 0,00

amostra-a-amostra 37,7648 194,489 99,94 972,44 410,49

Variao Total 37,7879 194,608 100,00 973,04 410,74

Tabela 1 Estudo de R&R para a VM do ltex NBR

XXIII Encontro Nac. de Eng. de Produo - Ouro Preto, MG, Brasil, 21 a 24 de out de 2003

ENEGEP 2003 ABEPRO 7

Avaliando os resultados de sada do Minitab apresentados na tabela 1, observa-se que embora

o % R&R comparado com a variao atual do processo seja aceitvel (%R&R

var total

=14,35%),

para fins de atendimento tolerncia do cliente (%R&R

tol

=34,00%) ele no pode ser aceito.

Por se tratar de mtodo consagrado internacionalmente e estar sendo desenvolvido um projeto

para melhoria deste sistema de medio, aguarda-se a evoluo deste projeto para fazer uma

nova anlise.

5.3. Etapa Analisar

Como a finalidade verificar quais as variveis influenciam significativamente na variao da

VM e no tempo de reao entre as bateladas seguiu-se para uma anlise de

correlao/regresso. No estudo foram utilizados dados histricos das quantidades dos

insumos adicionadas s bateladas, tempos de adio e as temperaturas nas quais estes insumos

foram adicionados, bem como outras ocorrncias operacionais consideradas importantes

durante a confeco das bateladas.

Atravs do estudo de correlao aliado ao conhecimento tcnico dos especialistas do processo

chegou-se a seguintes concluses:

- O intervalo de tempo entre a adio do TM e a adio da PC um fator influente na variao

da VM a um nvel de significncia menor do que 0,5% (p-value=0,001);

- A instabilidade da temperatura do reator e a temperatura do reator na qual os insumos so

adicionados, principalmente o OX tem influncia na VM e no tempo de reao a um nvel de

significncia de 10% (p-value =0,10);

- A quantidade de MOD incremental adicionado na quarta hora de reao tem uma influncia

significativa na variao da VM a um nvel de significncia menor do que 0,5% (p-

value=0,001);

- A influncia da temperatura da ACN ainda no foi possvel avaliar por falta de dados.

5.4. Etapa Melhorar

As aes de melhorias propostas, com base no estudo de correlao, j implementadas ou em

fase de estudo so apresentadas a seguir:

- Modificao nas tubulaes do OX, visando impedir a presena de bolhas de ar no

instrumento de medio (Micromotion) e alterao na forma de dosagem (automao) visando

melhor controle da dosagem deste insumo (investimento);

- Efetuar a individualizao dos sistemas de dosagem de TM e PC, que provocavam atrasos

nas dosagens da PC, resolvendo os problemas de atraso e possveis contaminaes

(investimento);

- Estudar a alterao no sistema de controle de temperatura do reator, para uma outra

concepo de controle, atravs da variao da superfcie molhada dos feixes de amnia

(investimento);

- Implantar uma rotina para limpeza peridica dos reatores, para prevenir eventos de

descontrole de temperatura por deficincia de troca trmica (procedimento);

- Estudar a instalao de um permutador de calor para o controle de temperatura da ACN

adicionada ao reator (falta confirmar a influncia desta varivel).

- Estabelecer uma faixa de temperatura (7 + ou 0,5 C) para dosagem de ACN e OX

(procedimento);

- Ajustar o tempo de espaamento entre as dosagens de OX, MOD, TM e PC, permitindo uma

maior preciso da dosagem destes insumos (automao);

- Est em andamento um projeto de melhoria para o sistema de medio da VM do ltex.

XXIII Encontro Nac. de Eng. de Produo - Ouro Preto, MG, Brasil, 21 a 24 de out de 2003

ENEGEP 2003 ABEPRO 8

6. CONCLUSES

O modelo utilizado na etapa definir mostrou-se consistente na obteno das informaes

necessrias para dar prosseguimento s etapas subseqentes do trabalho.

O diagrama de causa e efeito que se originou do brainstorming, realizado com a equipe Seis

Sigma e especialistas do processo, e o mapeamento de processo que foi baseado na

engenharia de processo, possibilitou o levantamento criterioso das variveis crticas do

processo.

A seqncia do estudo com a utilizao da matriz de causa e efeito e do FMEA viabilizou o

agrupamento de alguns itens afins facilitando o estudo e enfatizando a criticidade de

determinadas variveis.

Os sistemas de dosagem dos insumos OX, MOD, TM, ACN e PC; o sistema de controle de

temperatura do reator, o controle de temperatura do monmero ACN e os problemas de atraso

na adio da PC no ltex de NBR foram as variveis de processo priorizadas para serem

melhor investigadas na etapa de anlise.

A anlise dos sistemas de dosagens dos insumos e a anlise do sistema de medio da VM

forneceram informaes para concluir que o sistema de dosagem do OX e o mtodo de anlise

da VM do ltex NBR precisam ser melhorados.

Na etapa de anlise, a utilizao de ferramentas estatsticas aliadas ao conhecimento tcnico

dos especialistas do processo facilitou a identificao das variveis mais influentes no

processo.

A maioria das aes implantadas no exigiu grandes investimentos, necessitando apenas de

alterao ou elaborao de procedimentos operacionais.

Como as aes foram implementadas recentemente, ainda no foi possvel validar os

resultados para padronizar e propor meios de controle que garantam os resultados alcanados.

Referncias

CAMPOS, V. F. (1999) TQC: Controle da Qualidade Total (no estilo japons). EDG. 8

a

ed. Belo Horizonte.

CORONADO, R. B e ANTONY, J. (2002) - Critical success factors for the successful implementation of six

sigma projects in organizations. The TQM Magazine Journal. Vol. 14, n. 2, p. 92-99.

ECKES, G. (2002) - Making Six Sigma Last (and Work). Ivey Business Journal. Vol. 66, n. 3, p. 77-81.

ECKES, G. (2001) - A revoluo Seis Sigma. Campus. 2

a

ed. Rio de Janeiro.

HARRY, J. M. ( 1998) - A Breakthrough Strategy for Profitability. Quality Progress. Vol.1, n. 5, p. 60-64.

KLEFSJO, B; WIKLUND, H; EDGEMAN, R. L. (2001) - Six Sigma seen as a methodology for total quality

management. Measuring Business Excellence. Vol. 5, p. 31-35.

LINDERMAN, K et al. (2003) - Six Sigma: a goal-theoretic perspective. Journal of Operations Management.

Vol. 21, n. 2, p. 193-203.

LUCIER, G. T; SESHADRI, S. (2001) - GE Takes Six Sigma Beyond the Bottom Line. Strategic Finance. Vol.

82, n. 11, p. 40-46.

PANDE, P. S.; NEUMAN, R. P.; CAVANAGH, R. R. (2001) - Estratgia seis sigma. Qualitymark. 1

a

ed. Rio

de Janeiro.

PEREZ-WILSON, M. (1999) - Seis Sigma: compreendendo o conceito, as implicaes e os desafios.

Qualitymark.1 ed. Rio de Janeiro.

PHILLIPS, J. E. (2002) - Six Sigma: The Breakthrough Management Strategy Revolutionizing the World's Top

Corporations. Consulting to Management. Vol. 13, n. 4, p. 57-60.

WERKEMA, M. C. C. (2002) - Criando a cultura Seis Sigma. Qualitymark. 1

a

ed. Rio de Janeiro.

You might also like

- Caso - Empresa Hoteleira PDFDocument11 pagesCaso - Empresa Hoteleira PDFRubens FernandesNo ratings yet

- Aplicação da metodologia Lean Six Sigma em um processo industrial de leite de sojaDocument15 pagesAplicação da metodologia Lean Six Sigma em um processo industrial de leite de sojajhoguitarNo ratings yet

- TCC Rev finalDocument82 pagesTCC Rev finalFilipe AlmeidaNo ratings yet

- O método Seis Sigma: Aumentar a qualidade e consistência do seu negócioFrom EverandO método Seis Sigma: Aumentar a qualidade e consistência do seu negócioNo ratings yet

- A Metodologia Lean Six SigmaDocument15 pagesA Metodologia Lean Six Sigmadaniel AlvesNo ratings yet

- Aplicação Do Lean Seis Sigma Na Melhoria de Processo de Uma Distribuidora de GLP em Aracaju/SeDocument18 pagesAplicação Do Lean Seis Sigma Na Melhoria de Processo de Uma Distribuidora de GLP em Aracaju/SeAriane de PaulaNo ratings yet

- RTY - Rolled - Throughput - Yield PDFDocument11 pagesRTY - Rolled - Throughput - Yield PDF102540No ratings yet

- Benefícios Da Metodologia Seis Sigma Na Redução de Custos: Estudo de Caso em Uma Empresa de PneumáticosDocument16 pagesBenefícios Da Metodologia Seis Sigma Na Redução de Custos: Estudo de Caso em Uma Empresa de PneumáticosNikolas Luis BenedettoNo ratings yet

- Metodo 6 Sigma na Engenharia CivilDocument30 pagesMetodo 6 Sigma na Engenharia CivilAnold MahumaneNo ratings yet

- Redução das horas com a manutenção corretiva dos motores diesel a partir de avaliação da confiabilidade: uma pesquisa-ação no ramo de mineraçãoFrom EverandRedução das horas com a manutenção corretiva dos motores diesel a partir de avaliação da confiabilidade: uma pesquisa-ação no ramo de mineraçãoNo ratings yet

- 6 Sigma ImplantaçãoDocument21 pages6 Sigma ImplantaçãoRodrigo marcos vieiraNo ratings yet

- Seis SigmaDocument3 pagesSeis SigmaPetersonNo ratings yet

- Redução de custos com Seis Sigma no torneamento de açosDocument21 pagesRedução de custos com Seis Sigma no torneamento de açosDouglas Nogueira100% (1)

- Gestão de projetos no setor automotivoDocument30 pagesGestão de projetos no setor automotivoroberta.a.tNo ratings yet

- Implantação LSS FerFarmaDocument10 pagesImplantação LSS FerFarmaAdiyani PrichuaNo ratings yet

- 6 Sigma - Aplicação em Processos AdministrativosDocument8 pages6 Sigma - Aplicação em Processos AdministrativoswsflexNo ratings yet

- A Aplicação Da Metodologia Seis Sigma Na Indústria Farmacêutica.Document22 pagesA Aplicação Da Metodologia Seis Sigma Na Indústria Farmacêutica.alli14No ratings yet

- Seis Sigma e Lean: conceitos, vantagens e relaçãoDocument30 pagesSeis Sigma e Lean: conceitos, vantagens e relaçãoXXNo ratings yet

- Six SigmaDocument6 pagesSix SigmaFlavia OliveiraNo ratings yet

- MASP Método de Análise e Solução de ProblemasDocument12 pagesMASP Método de Análise e Solução de ProblemasErick AguiarNo ratings yet

- Como foi criada a metodologia Seis SigmaDocument10 pagesComo foi criada a metodologia Seis SigmaAmanda DenadaiNo ratings yet

- Atividade Extra Sala Dmaic - Vantagens, Oportunidades e DesafiosDocument5 pagesAtividade Extra Sala Dmaic - Vantagens, Oportunidades e DesafiosJoelha RodriguesNo ratings yet

- 1188-Texto Do Artigo-4566-1-10-20180130Document20 pages1188-Texto Do Artigo-4566-1-10-20180130leonardo vigneNo ratings yet

- Resumo Estratégia 6 SigmaDocument3 pagesResumo Estratégia 6 SigmaKaizen_analiticoNo ratings yet

- Aplicação de Ferramentas Da Qualidade em Processos AdministrativosDocument9 pagesAplicação de Ferramentas Da Qualidade em Processos AdministrativosLeonardo RamosNo ratings yet

- Redalyc - Implementação Da Metodologia Seis Sigma para Melhoria de Processos Utilizando o Ciclo DMAIC - Um Estudo de Caso em Uma Indústria AutomotivaDocument10 pagesRedalyc - Implementação Da Metodologia Seis Sigma para Melhoria de Processos Utilizando o Ciclo DMAIC - Um Estudo de Caso em Uma Indústria AutomotivaCarolina MartinsNo ratings yet

- Como Seis Sigma pode melhorar processosDocument12 pagesComo Seis Sigma pode melhorar processosmauroslzNo ratings yet

- Melhoria da Qualidade de Calçados com DMAICDocument14 pagesMelhoria da Qualidade de Calçados com DMAICSérgio MuriloNo ratings yet

- Implementação da metodologia Seis Sigma: conceitos, origem e estratégiaDocument81 pagesImplementação da metodologia Seis Sigma: conceitos, origem e estratégiaFlávio Ladeira AmâncioNo ratings yet

- TN Sto 293 1659 38467Document18 pagesTN Sto 293 1659 38467Adriano AmaralNo ratings yet

- Silo - Tips - Avaliaao Dos Fatores Que Influenciam No Dimensional Da Chapa Laminada Baseado Nos Principios Lean Seis SigmaDocument13 pagesSilo - Tips - Avaliaao Dos Fatores Que Influenciam No Dimensional Da Chapa Laminada Baseado Nos Principios Lean Seis SigmaCarlos MotaNo ratings yet

- Aplicação Da Metodologia Seis Sigma para Diminuir o Retrabalho emDocument20 pagesAplicação Da Metodologia Seis Sigma para Diminuir o Retrabalho emDouglasNo ratings yet

- Artigo TCC - LEAN MANUFACTURING E SEIS SIGMADocument14 pagesArtigo TCC - LEAN MANUFACTURING E SEIS SIGMADaniel PipaNo ratings yet

- Projeto Piloto Lean Six Sigma IGOR fERREIRADocument32 pagesProjeto Piloto Lean Six Sigma IGOR fERREIRAIgor FerreiraNo ratings yet

- 751-Texto Do Artigo-2493-1-10-20191205 PDFDocument23 pages751-Texto Do Artigo-2493-1-10-20191205 PDFWiliam RegoneNo ratings yet

- Melhoria do SGI de mineradora usando Lean Six SigmaDocument10 pagesMelhoria do SGI de mineradora usando Lean Six SigmaSif AsynjorNo ratings yet

- Artigo Six Sigma e Alimentos PTDocument13 pagesArtigo Six Sigma e Alimentos PTLarissa RamosNo ratings yet

- Unidade 2 2Document10 pagesUnidade 2 2Claudir BusneloNo ratings yet

- Tema - O Método DMADVDocument48 pagesTema - O Método DMADVLuiz CarlosNo ratings yet

- Um estudo comparativo entre TQM, Seis Sigma e ISO 9000Document11 pagesUm estudo comparativo entre TQM, Seis Sigma e ISO 9000Diego IgorNo ratings yet

- Seminario 6sigmaDocument28 pagesSeminario 6sigmaSérgio Luiz Neto SilveiraNo ratings yet

- Faculdade Carlos Drummond de Andrade aplica Seis SigmaDocument11 pagesFaculdade Carlos Drummond de Andrade aplica Seis SigmaRodrigoNo ratings yet

- Gestão Da QualidadeDocument18 pagesGestão Da Qualidadesxbp7h9s2wNo ratings yet

- Melhoria Na Produtividade, e Redução de Desperdicios em Uma Linha de Produção AltomotivaDocument7 pagesMelhoria Na Produtividade, e Redução de Desperdicios em Uma Linha de Produção AltomotivapedrocatarinoNo ratings yet

- 6 SigmasDocument36 pages6 SigmasRita FerreiraNo ratings yet

- Melhoria processo DMAIC fábrica raçõesDocument10 pagesMelhoria processo DMAIC fábrica raçõesBruna AlmeidaNo ratings yet

- Gerenciamento de projetos Seis SigmaDocument8 pagesGerenciamento de projetos Seis SigmaJose MartinsNo ratings yet

- Implementação do Seis Sigma em PMEsDocument8 pagesImplementação do Seis Sigma em PMEsLuciel de OliveiraNo ratings yet

- Aplicação Do Método Dmaic para Análise de Problemas de Produção: Um Estudo de CasoDocument14 pagesAplicação Do Método Dmaic para Análise de Problemas de Produção: Um Estudo de CasoGilberto TestoniNo ratings yet

- Treinamento Lean Seis SigmaDocument102 pagesTreinamento Lean Seis SigmaFelipe CataldiNo ratings yet

- Gestão de Desenvolvimento de Produto UFPRDocument10 pagesGestão de Desenvolvimento de Produto UFPRAlexandro CastroNo ratings yet

- Indicadores de desempenho em empresa metalmecânicaDocument21 pagesIndicadores de desempenho em empresa metalmecânicaIgor AraújoNo ratings yet

- Introdução à Metodologia Seis SigmaDocument31 pagesIntrodução à Metodologia Seis SigmaMarcus Vinicius CarinaNo ratings yet

- Gestão de QualidadeDocument9 pagesGestão de Qualidademaria rakelNo ratings yet

- Six SigmaDocument14 pagesSix SigmaLourenço ChiteteNo ratings yet

- Controle de qualidade em soldas automotivasDocument21 pagesControle de qualidade em soldas automotivasWiliam RegoneNo ratings yet

- Gestão Da Qualidade Uma Análise para Otimização Do Processo Produtivo de Uma Ferramentaria em Montes Claros - MGDocument21 pagesGestão Da Qualidade Uma Análise para Otimização Do Processo Produtivo de Uma Ferramentaria em Montes Claros - MGAline Cardoso dos SantosNo ratings yet

- CQII - Artigo 1Document12 pagesCQII - Artigo 1Isabella RigottiNo ratings yet

- Como Implementar o Seis Sigma (Artigo) Autor Banas QualidadeDocument6 pagesComo Implementar o Seis Sigma (Artigo) Autor Banas QualidadeKaue CabralNo ratings yet

- Projeto TCC Ultima VersãoDocument24 pagesProjeto TCC Ultima VersãoEduardo StachelskiNo ratings yet

- Reducao de Custo o Maior Beneficio No Setor de ManutencaoDocument28 pagesReducao de Custo o Maior Beneficio No Setor de Manutencaoalberton2012No ratings yet

- A Transferência de Tecnologia PDFDocument14 pagesA Transferência de Tecnologia PDFalberton2012No ratings yet

- Inovações Nas Organizaçoes EmpresariaisDocument4 pagesInovações Nas Organizaçoes Empresariaisalberton2012No ratings yet

- Criação de Conhecimento Na IndústriaDocument15 pagesCriação de Conhecimento Na Indústriaalberton2012No ratings yet

- 1 Cadastro de Fornecedores em VbaDocument4 pages1 Cadastro de Fornecedores em Vbaalberton2012No ratings yet

- A Transferência de Tecnologia PDFDocument14 pagesA Transferência de Tecnologia PDFalberton2012No ratings yet

- Curso de Piano - Prefácio e Visão das TeclasDocument1 pageCurso de Piano - Prefácio e Visão das TeclasAmanda PizolNo ratings yet

- Cronograma Construção de Rampa para Balança RodoviáriaDocument1 pageCronograma Construção de Rampa para Balança RodoviáriaDilson JuniorNo ratings yet

- PDFA Helena Teixeira RetificaçãoDocument176 pagesPDFA Helena Teixeira RetificaçãoLuís Afonso Simões PiresNo ratings yet

- Arte 7 AnoDocument2 pagesArte 7 AnoMárcia BarrosNo ratings yet

- Formação Coroinhas Jesus de NazaréDocument56 pagesFormação Coroinhas Jesus de NazaréMaria I C Prata80% (5)

- Evolução morfológica em áreas de deformação tectônicaDocument14 pagesEvolução morfológica em áreas de deformação tectônicaGeoman BahiaNo ratings yet

- Tratamentos térmicos em aço médio carbonoDocument26 pagesTratamentos térmicos em aço médio carbonoLorena MeloNo ratings yet

- Karl Popper, o filósofo da ciênciaDocument5 pagesKarl Popper, o filósofo da ciêncialex-fsNo ratings yet

- CoragemDocument196 pagesCoragemJúlia OhlweilerNo ratings yet

- Orações Coordenadas: Período CompostoDocument6 pagesOrações Coordenadas: Período CompostoMendes OliveiraNo ratings yet

- Stewart 4 - 7Document29 pagesStewart 4 - 7Ana Beatriz Mantovani BettNo ratings yet

- Sistema Da OrdoDocument13 pagesSistema Da OrdoJoão100% (1)

- Genealogia ConstelacoesDocument50 pagesGenealogia Constelacoesraviresck100% (1)

- Seminovos em Belo Horizonte CarbigDocument1 pageSeminovos em Belo Horizonte CarbigVictor SantosNo ratings yet

- O Livro Sem Título de Um Autor Sem Nome - Dr. Jorge AdoumDocument58 pagesO Livro Sem Título de Um Autor Sem Nome - Dr. Jorge AdoumValeria Ribeiro100% (1)

- Relatorio Eng Da Producao e A Profissao (Jonesigley Da Silva Duraes RU 4443925Document2 pagesRelatorio Eng Da Producao e A Profissao (Jonesigley Da Silva Duraes RU 4443925Jonesigley da Silva DurãesNo ratings yet

- Macrodantina PDFDocument3 pagesMacrodantina PDFDiego FelixNo ratings yet

- Rolando Nassau - Ambientes Do Culto IIDocument3 pagesRolando Nassau - Ambientes Do Culto IIIVANTEOLOGIANo ratings yet

- Importância do lúdico na aprendizagem infantilDocument6 pagesImportância do lúdico na aprendizagem infantilVivianeLindinhaNo ratings yet

- Sistema nervoso: estrutura e funções principaisDocument1 pageSistema nervoso: estrutura e funções principaisGabriela PiresNo ratings yet

- Os Movimentos Espíritas (Ou A Hidra de Lerna Espírita)Document8 pagesOs Movimentos Espíritas (Ou A Hidra de Lerna Espírita)Antonio BuenoNo ratings yet

- Sequência Didática Ef05ma10 ÁlgebraDocument4 pagesSequência Didática Ef05ma10 ÁlgebraMarillia Vitorino PimentelNo ratings yet

- Manual de Montagem - Carport Duplo - Rev5Document15 pagesManual de Montagem - Carport Duplo - Rev5wandersoniluminadoNo ratings yet

- A importância da psicomotricidade no desenvolvimento infantilDocument52 pagesA importância da psicomotricidade no desenvolvimento infantilSandro Farias100% (4)

- Vim20 Ti P339 07 PortuguesDocument9 pagesVim20 Ti P339 07 PortuguesAndreNo ratings yet

- Doenças Crônicas Que Determinam A Realização de Atividades Home OfficeDocument6 pagesDoenças Crônicas Que Determinam A Realização de Atividades Home OfficeAline Sousa JorgeNo ratings yet

- Manual de Instalação Do Aquecedor SolarDocument6 pagesManual de Instalação Do Aquecedor SolarClaudia Mourão FernandesNo ratings yet

- Serra Talhada Pereiras e CarvalhoDocument149 pagesSerra Talhada Pereiras e CarvalhoKraus Diniz CoelhoNo ratings yet

- Lista de Geometria Circunferencias e Quadrilc3a1teros1Document6 pagesLista de Geometria Circunferencias e Quadrilc3a1teros1zilmarsoares5618No ratings yet

- Geometria analítica: retas e ângulosDocument3 pagesGeometria analítica: retas e ângulosJulio CarraroNo ratings yet