Professional Documents

Culture Documents

Convertidores de Acero

Uploaded by

LENIN DIEGO100%(4)100% found this document useful (4 votes)

874 views30 pagesCopyright

© © All Rights Reserved

Available Formats

DOCX, PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

100%(4)100% found this document useful (4 votes)

874 views30 pagesConvertidores de Acero

Uploaded by

LENIN DIEGOCopyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

You are on page 1of 30

HORNOS METALURGICOS METALURGIA III

INSTITUTO SUPERIOR TECNOLOGICO

JOSE PARDO

2014

HORNOS CONVERTIDORES DE ACERO

ESPECIALIDAD : METALURGIA III

CURSO : HORNOS METALURGICOS

PROFESOR : TACUCHI

ALUMNO : DIEGO HUAMANI, LENIN

FECHA : 1 JULIO 2014

HORNOS METALURGICOS METALURGIA III

INTRODUCCION:

EL PRESENTE TRABAJO TIENE COMO FINALIDAD, ENTENDER EN ASPECTO

GENERALES, LOS CONVERTIDORES UTILIZACION EN LOS PROCESOS INDUSTRIALES

DE OBTENCION DE ACERO

EL ACERO SE ELABORA PRIMORDIALMENTE POR LA TRANSFORMACIN DEL HIERRO

FUNDIDO EN FORMA DE ARRABIO. LA TAREA DE LA TRANSFORMACIN DEL ARRABIO

EN ACERO SE REDUCE A LA EXTRACCIN DE LAS CANTIDADES SOBRANTES DE

CARBONO, SILICIO, MANGANESO Y LAS IMPUREZAS NOCIVAS QUE CONTIENE. ESTA

TAREA SE PUEDE LLEVAR A CABO PORQUE EL CARBONO Y LAS OTRAS IMPUREZAS,

BAJO LA ACCIN DE ALTAS TEMPERATURAS, SE UNEN CON EL OXGENO DE UN

MODO MAS ENRGICO QUE EL HIERRO Y PUEDEN EXTRAERSE CON PRDIDAS

INSIGNIFICANTES DE HIERRO. EL CARBONO DEL ARRABIO AL REACCIONAR CON EL

OXGENO SE TRANSFORMA EN GAS MONXIDO DE CARBONO (CO) QUE SE

VOLATILIZA.

PARA LA TRANSFORMACIN DEL ARRABIO A ACERO SE UTILIZAN DOS MTODOS

GENERALES: EL MTODO DE LOS CONVERTIDORES Y EL USO DE HORNOS

ESPECIALES.

HORNOS METALURGICOS METALURGIA III

OBJETIVOS :

DESCRIBIR LOS PROCESOS CARACTERISTICOS DE CADA

CONVERTIDOR.

CONOCER Y ENTENDER LOS USOS Y BENEFISIOS QUE TIENE

INDEPENDIENTEMENTE CADA HORNO

CONOCER SUS OTRAS APLICACIONES EN EL AREA INDUSTRIAL

IDENTIFICAR LAS CARACTERSTICAS PRINCIPALES DE CADA

CONVERTIDOR DE ACERO

ESTABLECER LAS PROPIEDADES Y CONDICIONES PARA EL AFINO

DEL ACERO.

ANALIZAR LA APLICACIN DEL CONVERTIDOR EN EFLUENTES

INDUSTRIALES.

HORNOS METALURGICOS METALURGIA III

I. MARCO TEORICO

A. HORNOS CONVERTIDORES

El convertidor metalrgico o sencillamente convertidor es un equipo utilizado en metalurgia

extractiva para la operacin de conversin.

Consiste esencialmente en un horno que contiene el bao fundido. Sus formas y dimensiones

son variables, pero entre los arreglos ms comunes se puede mencionar los convertidores

horizontales y los verticales. En ambos casos el equipo tiene forma cilndrica o similar, con

una abertura en su parte superior (boca), y es capaz de realizar un movimiento basculante

(inclinacin o rotacin para cada caso), esencial tanto para recibir los diferentes materiales

alimentados, como para descargar el metal ya procesado.

La conversin puede realizarse por oxidacin selectiva de uno o varios componentes del bao

fundido, al introducir gas (con frecuencia aire o una mezcla enriquecida del mismo) ya sea a

travs de una serie de aberturas en su coraza llamadas toberas o por medio de un tubo que

se introduce desde su boca hasta el bao fundido, llamado lanza. De esta forma, los

elementos indeseables e impurezas son eliminados ya sea por su incorporacin en

la escoria o por volatilizacin y/o arrastre en los gases de salida

B. APLICACIONES EN LA METALURGIA

METALURGIA FERROSA

Dentro de la metalurgia ferrosa se han utilizado varios equipos para la conversin del arrabio,

es decir, la eliminacin del carbono y otras impurezas

por oxidacin para producir CO

2

y volatilizacin. Uno de

los equipos que ha destacado es el convertidor

Bessemer (ya en desuso) el cual tena forma de pera, y

las toberas ensartadas en el fondo del reactor. Su

descendiente, el horno bsico de oxgenoes el equipo

que prevalece en la metalurgia moderna del acero como

el principal equipo de conversin.

La esencia del mtodo de los convertidores para la

obtencin del acero consiste en que a travs del hierro

fundido lquido cargado al convertidor, se inyecta aire,

que burbujea dentro de la masa fundida y cuyo oxgeno

oxida el carbono y otras impurezas.

El convertidor representa un recipiente en forma de

pera, soldado con chapas gruesas de acero y revestido

interiormente con material refractario. En la parte central

del convertidor, exteriormente se hallan dos tetones

cilndricos llamados muones que sirven de soporte y

HORNOS METALURGICOS METALURGIA III

permiten girar el convertidor. Uno de los muones es hueco y se une con el tubo conductor de

aire. Del mun el aire es conducido por un tubo y por la caja de aire al fondo. En el fondo del

convertidor estn las toberas a travs de las cuales el aire se suministra al convertidor a

presin. Tambin se utiliza la insuflacin de oxgeno con lo que el proceso se hace ms rpido

y eficiente.

Para cargar el convertidor este se hace girar de la posicin vertical a la horizontal, se agrega

el arrabio fundido y se regresa el convertidor a su posicin vertical, en ese momento se pone

en marcha el soplado. El volumen de metal incorporado constituye de 1/5 a 1/3 del volumen

de la altura de la parte casi cilndrica.

El calor necesario para calentar el acero hasta las altas temperaturas necesarias se produce a

expensas de la oxidacin de las impurezas del arrabio, ya que todas las reacciones de

oxidacin generan calor

En dependencia de la composicin del arrabio los convertidores se dividen en dos tipos:

Convertidor con revestimiento cido: (procedimiento Bessemer) utilizado para los

arrabios con una cantidad mnima de fsforo (0.07%) y azufre (0.06%).

Convertidor con recubrimiento bsico: (procedimiento Thomas) utilizado para los

arrabios con mayor abundancia de fsforo (hasta 2.5%).

1. HORNOS BESSEMER (ACIDO)

Es un horno en forma de pera que est forrado con refractario de lnea cida o bsica. El

convertidor se carga con chatarra fra y se le vaca arrabio derretido, posteriormente se le

inyecta aire a alta presin con lo que se eleva la temperatura por arriba del punto de fusin del

hierro, haciendo que este hierva. Con lo anterior las impurezas son eliminadas y se obtiene

acero de alta calidad. Este horno ha sido substituido por el BOF.

A. PROCEDIMIENTO BESSEMER

Para el procedimiento Bessemer el convertidor se reviste interiormente de ladrillos refractarios

de slice (no menos de 94.5% de SiO2) y arena cuarzosa, los que suelen fundirse a 1710C.

Este revestimiento no se corroe por las escorias de carcter cido, por consiguiente en este

convertidor solo pueden tratarse arrabios al silicio.

El aire que entra en la masa fundida suministra el oxgeno que en primera instancia interacta

con el hierro para formar xido ferroso (FeO). Por consiguiente las impurezas comienzan a

oxidarse en dos direcciones: por al oxgeno del aire que pasa a travs del metal y por el xido

ferroso que se forma y disuelve en el metal fundido.

Durante la inyeccin de aire para hacerlo pasar a travs del metal se diferencias tres perodos

caractersticos:

La oxidacin del hierro, silicio, manganeso y la formacin de la escoria.

La quema del carbono

HORNOS METALURGICOS METALURGIA III

La desoxidacin o la desoxidacin-carburacin

a. Primer perodo: ESCORIFICACION

En esta etapa se oxida el hierro, el silicio y el manganeso generando calor por lo que el

metal se calienta. Durante este tiempo se forma la escoria. Las reacciones qumicas que

se producen son:

2Fe +O

2

----->2FeO

Si+2FeO ---->SiO

2

+2Fe

Mn+FeO---->MnO+Fe

A su vez los xidos generados entran en combinacin segn:

MnO+ SiO

2

----->MnO.SiO

2

FeO+SiO

2

----->FeO.SiO

2

HORNOS METALURGICOS METALURGIA III

Y forman la escoria. Si la cantidad de SiO2 por la oxidacin del silicio contenido en el arrabio

no es suficiente, pasa a la escoria la slice del revestimiento del convertidor.

Todos estos procesos de oxidacin han calentado el metal y se produce la segunda etapa.

b. Segundo perodo : CARBURACION

Dada la alta temperatura del metal comienza a quemarse el carbono:

C + FeO ---->CO + Fe

Este proceso se realiza con absorcin de calor, pero el metal no se enfra porque al mismo

tiempo se est oxidando el hierro en el convertidor que suple el calor necesario para mantener

la temperatura.

El monxido de carbono que se produce, produce una fuerte ebullicin del metal y al salir del

convertidor se quema con el aire atmosfrico, formando dixido de carbono, el convertidor

genera una llamarada clara. A medida que se consume el carbono, la llama comienza a

extinguirse hasta desaparecer por completo, esto indica que el carbono se ha quemado casi

en su totalidad y marca el fin de la segunda etapa.

HORNOS METALURGICOS METALURGIA III

c. Tercer perodo : DESCARBURACION

En este momento se interrumpe la insuflacin de aire, ya que con su suministro ulterior y con

muy poco carbono comenzar a oxidarse el propio hierro a xido frrico con las consiguientes

prdidas de metal.

Una vez interrumpido el suministro de aire el convertidor se lleva a la posicin horizontal para

realizar la desoxidacin y carburacin del acero. El objetivo de este paso es eliminar el

oxgeno disuelto como FeO, como desoxidantes generalmente se utilizan las ferroleaciones y

el aluminio puro. Para elevar el contenido de carbono en el acero a los valores deseados se

utiliza una fundicin especial.

El material terminado se convierte a grandes lingotes para su uso en los laminadores.

El acero Bessemer se utiliza en piezas de uso general, varillas para hormign armado, vigas

laminadas, hierro comercial para construcciones y similares.Las deficiencias de este mtodo

son:

La imposibilidad de eliminar del metal el fsforo y el azufre

La elevada prdida de hierro por oxidacin (8-15%)

La saturacin del hierro con nitrgeno y xido de hierro que empeoran su calidad.

HORNOS METALURGICOS METALURGIA III

2. CONVERTIDOR THOMAS (BASICO)

DEFINICION

En este convertidor el interior se reviste de material refractario bsico, ladrillos de magnesita

en las paredes y el fondo con una mezcla de brea de carbn mineral y dolomita. Como

fundente para la formacin de la escoria se utiliza la cal viva (CaO) con un contenido mnimo

de los xidos cidos slice (SiO

2

) y almina (Al

2

O

3

).

Surge de la necesidad de tratar las fundiciones con alto contenido de fsforo, obtenidas de

menas ferrosas que se encuentran bastante propagadas en la corteza terrestre. A su vez el

contenido de slice debe ser muy bajo (menos de 0.5%) para evitar el uso excesivo de

fundente neutralizador.

El proceso de fundicin en un convertidor Thomas se efecta del modo siguiente: primero se

carga el convertidor con la cal, despus se vierte el hierro fundido, se inicia el viento y se gira

el convertidor a la posicin vertical.

Lo primero que pasa es a oxidacin del hierro segn la reaccin:

Fe + O2 ------>FeO

el xido ferroso formado se disuelve en el metal y oxida el resto de las impurezas Si, Mn, C y

el fsforo.Se distinguen tres perodos:

Oxidacin del silicio y el manganeso.

Combustin intensa del carbono.

Oxidacin del fsforo.

HORNOS METALURGICOS METALURGIA III

PERIODOS DE FUNCIONAMIENTO

a. Primer perodo

La oxidacin del silicio produce slice, la slice formada SiO2, se une a la cal (xido de

calcio) segn la reaccin:

2CaO + SiO

2

------> (CaO)

2

.SiO

2

Y pasa a la escoria.El xido de manganeso (MnO) y una parte del xido ferroso (FeO)

tambin pasan a la escoria, en este perodo el metal se calienta dado que las

reacciones producen calor y comienza el segundo perodo.

b. Segundo perodo

El metal se ha calentado suficiente y el carbono comienza a quemarse de manera intensa

segn la reaccin:

C + FeO------>Fe + CO

HORNOS METALURGICOS METALURGIA III

El bao comienza a ebullir por la produccin del monxido de carbono y el horno genera una

llamarada clara por la boca debido a la combustin del CO con el oxgeno del aire de la

atmsfera. El contenido de carbono se reduce a un valor mnimo y el metal se enfra con lo

que comienza el tercer perodo.

c. Tercer perodo

En este momento comienza la oxidacin del fsforo y comienza a elevarse de nuevo la

temperatura del metal, las reacciones caractersticas de esta etapa son:

2P + Feo----->P

2

O

5

+ 5Fe

P

2

O

5

+3FeO---->(FeO)

3

.P

2

O

5

+2Fe

(FeO)

3

.P

2

O

5

+4CaO---->(CaO)

4

.P

2

O

5

+3Fe

En la oxidacin del fsforo y la subsiguiente reaccin de su xido con otros, se desprende una

considerable cantidad de calor y el metal se calienta rpidamente. El fosfato clcico formado

pasa a la escoria.

HORNOS METALURGICOS METALURGIA III

Cuando se ha terminado la oxidacin del fsforo y su paso a la escoria, el convertidor se gira

a la posicin horizontal, se interrumpe el aire y se descarga la escoria para evitar que el

fsforo y el xido ferroso que contiene puedan volver al metal.Finalmente se desoxida el metal

o se desoxida-cementa.

En el proceso Thomas se produce cierta extraccin del azufre que pasa a la escoria en forma

de sulfuros de manganeso (MnS) y de calcio (CaS).

Despus de la desoxidacin el acero se sangra en la cuchara y se cuela en lingoteras para la

produccin de lingotes.El acero producido tiene aplicacin en el laminado de hierro en chapas,

alambres e hierro comercial.

El mtodo de los convertidores en general, tiene la ventaja de su alto rendimiento, la

simplicidad relativa de la instalacin, gastos bsicos bajos y la ausencia del consumo de

energa para calentar el metal, pero no resuelve de manera ptima la obtencin de aceros de

diferentes calidades, no sirven para tratar todos los tipos de arrabio nacidos de la infinidad de

menas disponibles y en ellos solo puede utilizarse de manera limitada la gran cantidad de

chatarra disponible en la industria.

Caractersticas del procedimiento Thomas ( BASICO)

En el procedimiento bsico de afino por aire, o procedimiento Thomas, el revestimiento del

aparato es a base de dolomita (carbonato doble del calcio y manganeso de formula CaCO

3

,

MgCO

3

) y con el arrabio se introduce cal viva.

Oxidaciones._ El silicio debido a su pequea proporcin desaparece muy rpidamente; la

slice formada se une a los xidos de hierro y de manganeso y tambin a las bases del

revestimiento, y despus a la cal, dando silicatos muy fluidos que se eliminan rpidamente por

decantacin fuera del metal.

El arrabio debe ser pobre en silicio para reducir a un mnimo el ataque del revestimiento

bsico.

El manganeso se elimina rpidamente durante los primeros minutos mientras

que la escoria es muy acida, oponindose as a una oxidacin demasiado fuerte

del hierro; a continuacin la oxidacin del manganeso prosigue lentamente,

porque esta en competencia con la desfosforacin, y cuando esta es mxima,

hacia el fin de a operacin, el contenido en manganeso crece

momentneamente por retorno del manganeso de la escoria el bao.

El carbono desaparece mas rpidamente que en el procedimiento Bessemer,

porque el silicio es poco abundante y la separacin del manganeso es mas lenta.

HORNOS METALURGICOS METALURGIA III

El fosforo arde lentamente al principio, porque la mayor parte de anhdrido

fosfrico, que no puede ser saturado por la cal, es reducido inmediatamente por

el carbono. La separacin del fosforo no se hace mas que hasta el final de la

operacin cuando ha sido eliminado la mayor parte de carbono y la escoria se

ha hecho lo suficientemente bsica para fijar el P

2

O

5

(la proporcin molar

CaO/SiO

2

debe ser superior a 2). Entonces la combustin es tan rpida que

aunque se aumente el suministro de aire, el oxigeno soplado no basta, hay

desoxidacin parcial del bao y reduccin del oxido de manganeso de la escoria.

Reduccin._ La desoxidacin del acero se hace como en el procedimiento Bessemer. Sin

embargo, aqu es necesario evacuar previamente la escoria, porque el carbono de la

ferroaleacin atacara a los fosfatos e incorporara una parte del fosforo al acero; por otra

parte, pasara manganeso a la escoria en pura perdida.

El azufre se elimina muy ligeramente durante la oxidacin, sobre todo en forma de

sulfuro de calcio disuelto en la escoria bsica. El contenido del azufre permanece

casi constante en tanto que la escoria es acida, y no disminuye hasta despus de la

formacin de la escoria bsica.

Dosificacin._ Como la desfosforacin no se efecta convenientemente ms que despus de

la separacin de los otros elementos, el grado al que se llega normalmente por este

procedimiento es el acero suave. Pero por adiciones recarburantes, se pueden obtener todos

los otros grados de acero.

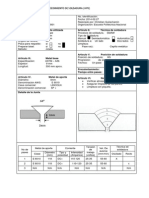

Composicin del arrabio Thomas._ Este procedimiento utiliza fundiciones blancas muy

fosforosas, pobres en silicio y en azufre cuya composicin relativamente constante es la

siguiente:

Elemento Concentracin en el arrabio (%)

C 3.5 a 3.8

Si 0.25 a 0.5

Mn 0.3 a 1

P 1.7 a 2.2

S <0.08

El convertidor

Es una especie de retorta de cuello corto, mvil alrededor de un eje horizontal que

comprende:

1. Una Cuba

2. Una base tronconica

3. Una parte tronconica

HORNOS METALURGICOS METALURGIA III

3. CONVERTIDOR LD ( BASICO ACTUAL )

El convertidor LD es un recipiente cuya porcin inferior es cilndrica (denominada barril) y

laporcin superior es abierta en forma de cono. En uno de sus lados posee un agujero de

colada opiquera, encontrndose sta arriba de la unin del barril y del cono. Sobre la boca,

existe una campana de recoleccin de gases a efectos de minimizar la contaminacindel aire,

pudiendo bajar sta sobre la boca del convertidor para formar un sello bastante estanco. El

oxgeno se sopla desde arriba, por medio de una lanza que baja y se introduce al convertidor.

El convertidor est diseado para girarse hacia delante o hacia atrs. La inclinacin hacia

atrs, decasi 50, se hace para cargar y mostrar: la inclinacin hasta por debajo de la

horizontal se empleapara vaciar la escoria remanente, despus de la colada. El giro hacia el

frente, de 135 o ms, seemplear para vaciar el acero o sea efectuar la colada.

La cuchara de acero se ubica debajo del convertidor en un carro que viaja sobre rieles y se

retiradesde abajo del convertidor, para que la gra pueda levantar la cuchara de acero

llena.Se usan aparatos complejos para la depuracin de los gases que salen del reactor LD.

Es difcil lalimpieza del gran volumen de gases (humos), ya que las partculas son menores

que un micrn. Laprdida de polvos en un LD representa normalmente del 0.5 al 2 % de la

carga. Las aceras LD estn constituidas generalmente por solamente dos convertidores; uno

que estproduciendo acero y el otro en reparacin de su revestimiento refractario. La

instalacin de un tercerconvertido tradicional permitir, en principio, aumentar al doble la

capacidad productiva de la acera.

Hoy en da, la capacidad de un convertidor oscila desde las 30 toneladas hasta las 300

toneladas.

HORNOS METALURGICOS METALURGIA III

1) Forma de operar un convertidor LD

Basculando el convertidor, la carga se inicia con la introduccin de la chatarra mediante una

batea que un puente gra inclina frente a la boca del convertidor, permitiendo de esta manera

la cada de la carga. Luego, se vierte el arrabio lquido utilizando cucharas cuya parte superior

posee un diseo especial(en forma de pico), apropiado al trasvase del lquido.

Estando el convertidor en posicin vertical, se baja la lanza y se comienza a soplar

oxigeno.Simultneamente a ello, se efecta la carga, a partir de tolvas especiales, de los

escorificantes (cal,caliza, dolomita, espato-flor, etc.) y del mineral de hierro.

Una vez finalizado el soplado, se gira el convertidor en la misma direccin que la de la carga y

serealiza la toma de muestras y la medicin de temperatura. Siendo correcta la composicin

y temperatura del bao metlico, se bascula en convertidor en sentido contrario y se realiza la

colada de acero a travs del agujero de colada (piquera), que el convertidor posee y que

permite el vaciado del mismo sin que mucha escoria pase a la cuchara de colada. La cuchara

de acero es transportada por un carro automotor hacia el sector de lingoteo o de colada

continua.

Durante la colada, en la cuchara, se realizan todas las adiciones necesarias para desoxidar y

corregir la composicin. La escoria se vuelca girando el convertidor hacia el lado opuesto al

de colada,cayendo la misma a un pote soportado en un carro especial que lo lleva fuera del

edificio. A continuacin se detallan los tiempos insumidos en cada una de las etapas

mencionadasanteriormente.

HORNOS METALURGICOS METALURGIA III

2) Caractersticas metalrgicas de la conversin de oxgeno puro.

Los fenmenos metalrgicos se desarrollan en tres zonas perfectamente diferenciadas:

La zona 1 es la pequea zona sometida a la accin directa del chorro de oxgeno.

Corresponde a un 3% de la superficie total del bao. Las reacciones de oxidacin se producen

a temperaturas superiores a los 2500 C. una parte de los xidos se desprende en forma

gaseosa (CO, CO2, SO), mientras quela otra parte de los xidos, junto con la cal que se

agrega, forma un anillo de escoria activa.

El oxgeno disuelto en adyacencias de la zona 1 se difunde rpidamente a la zona 2 del bao.

Es as como se produce una circulacin provocada por el aumento de densidad de la parte del

bao de la zona 1, de cual se han eliminado los elementos que acompaan al hierro. Debido a

que la densidadrelativa de la zona 1 es aproximadamente 7.1 y 6.5 la de la zona 2, se

produce un movimientodescendente del metal lquido, acompaado por un desprendimiento

gaseoso provocado por la combustin del carbono.

El metal afinado de la zona 1 se mezcla con la el arrabio de la zona 2 y como consecuencia

de las altas temperaturas existentes, cede su exceso de oxgeno produciendo en

consecuencia una desoxidacin.

El desprendimiento de CO favorece el descenso del metal afinado de la zona 1, pues las

burbujas de CO dentro de la zona 2 acentan la diferencia de densidades y favorecen el

movimiento.

HORNOS METALURGICOS METALURGIA III

Los xidos as formados, son atrapados por la escoria de la zona 3. Dicha escoria de ferrita de

calcio, puede fijar el pentxido de fsforo.

El FeO y MnO formados en la zona 1 y absorbidos en la escoria provocan en la zona 3 aparte

del afino, una reduccin del Mn.

Una caracterstica importante del proceso LD, es la regulacin automtica del afino. Cuando al

final de la conversin son menores las necesidades de oxgeno y las velocidades de las

reaccionesdisminuyen, la circulacin del bao se frena sola. Tambin cesa la ebullicin del

CO.

Por lo tanto, el bao no puede seguir enriquecindose en oxgeno, porque tiende a tener

unacomposicin ms homognea.

La operacin del LD dura aproximadamente 36 minutos tiempo tap-to-tap, de los cuales 18

minutos corresponden al soplado.

Se consumen 57 Nm3 de oxgeno por tonelada de acero, de los cuales 36 Nm3 son

necesarios para la combustin del C, 4 Nm3 para la oxidacin del Si, 8 Nm3 para la oxidacin

del Mn, 4 Nm para laescorificacin del Fe y 2 Nm3 para la oxidacin del P y S. El resto, 3

Nm3, pasa a los humos.

3) Qumica del afino del proceso LD

El afino del arrabio lquido por oxgeno puro est regido por las reacciones clsicas de

oxidacin de las principales impurezas del arrabio: C, Si, Mn y P, acompaada por la

reduccin del nivel de azufre.

La composicin del arrabio cargado y del acero obtenido de una hornada tpica es la

siguiente:

HORNOS METALURGICOS METALURGIA III

El diagrama de Ellingham, abajo indicado, expresa que a la temperatura de fabricacin del

acero, el carbono, el silicio y manganeso son oxidados con preferencia al hierro. Sin embargo

el fsforo y el azufre no pueden ser eliminados por oxidacin a menos que la actividad de sus

xidos se reduzca, o sea en el caso del azufre que se forme sulfuro estable.

La reduccin necesaria de la actividad del pentxido de fsforo se alcanza por la formacin de

una forma bsica, que tambin posibilita la estabilizacin del azufre en la forma de sulfuro.

4) Reacciones de afino

Dentro del proceso coexisten tres fases distintas: atmsfera, escoria y el bao metlico.

Dentro de la nomenclatura generalmente utilizada, las concentraciones de la fase gaseosa se

indican entre llaves {}. Las correspondientes a la escoria se indican entre parntesis ( ),

mientras que las concentraciones de bao metlico se representan con una raya debajo.

El proceso en s, comienza cuando el oxgeno soplado se disuelve en el bao metlico segn

la siguiente reaccin:

{ O2 } -------- O

Habindose disuelto el oxgeno dentro del bao metlico, se combina con el hierro disuelto

formando xido ferroso que va a la escoria:

HORNOS METALURGICOS METALURGIA III

Fe + O ------------ (FeO)

Es as como se produce la remocin del carbono, silicio y manganeso, ya sea por accin

directa del

oxgeno o a travs de la escoria altamente oxidada:}

Carbono: C + O -------------- {CO}

C + (FeO) -------------- {CO} + Fe

Silicio: Si + 2 O ---------------- (SiO2)

Si + 2 (FeO) --------------- (SiO2) + 2 Fe

Manganeso: Mn + O ------------------ (MnO)

Mn + (FeO) -------------- (MnO) + Fe

Desfosforacin

La oxidacin del fsforo no se desarrolla preponderantemente en la profundidad del bao

metlico, sino en la interfase metal escoria de acuerdo a la siguiente reaccin:

2 P + 5 (FeO) + 3 (CaO) ----------------- (3 CaO . P2O5) + 5 Fe

Es as como el fosfato triclcico se retiene con seguridad en la escoria.

En ausencia de cal, el proceso de oxidacin del fsforo es posible a temperaturas

relativamente bajas (recordar el diagrama de Ellingham antes indicado), formndose fosfato

de hierro 3 (FeO) . P2O5.

Sin embargo, este compuesto es inestable a elevadas temperaturas y tiene lugar su

descomposicin y el paso del fsforo al metal. Por eso el papel principal en el traspaso del

fsforo a la escoria lo juega el CaO con la condicin de presencia del FeO en la escoria en

una correlacin determinada con el CaO.

Desulfuracin

As como es fsforo, el azufre es una impureza nociva en el acero ya que ste posee una

solubilidad ilimitada en el hierro lquido y limitada por el slido. El acero con alto contenido de

S al ser llevadoa la temperatura de laminacin, forma fases lquidas en los lmites

intergranulares ocasionndose desgarraduras y grietas durante el proceso de laminado.

La reaccin es la siguiente:

Fe + S + (CaO) ------------------- (FeO) + (CaS)

siendo sta fuertemente endotrmica, requiriendo una temperatura elevada para proceder

hacia la derecha. Tambin es necesaria una buena agitacin, la cual es favorecida en el

proceso LD.

HORNOS METALURGICOS METALURGIA III

El gran inconveniente es que la solubilidad del CaS en la escoria es limitada, a pesar de que

se tenga alta temperatura y buena agitacin, por ejemplo, si las muestras consecutivas

indican: 0.035, 0.032,0.029, 0.029 % de S; es que se ha alcanzado el lmite de saturacin de

la escoria para el azufre bajo las condiciones dadas de temperatura y oxidacin. El nico

remedio es hacer ms escoria para incrementar la capacidad de absorcin del azufre, lo que

significa una mayor utilizacin defundentes (cal y fluorita) lo que atenta seriamente contra los

refractarios que conforman el revestimiento de trabajo del convertidor.

Asimismo el FeO, resulta del lado derecho de la ecuacin anterior, es decir que al comienzo la

escoria debe ser reductora para crear las condiciones para desulfurar, sin embargo pasa lo

contrario ya que LD es bsicamente un proceso de oxidacin y se genera mucho FEO; as

pues, una descarburacin eficiente crea condiciones menos favorables para una buena

desulfuracin. Dicho de otra manera, la decarburacin, la desilicacin y la desfosforacin son

incompatibles con la desulfuracin.

Por otra parte, del diagrama de Ellingham surge que la eliminacin del azufre por oxidacin no

es posible, dado que ningn xido de azufre existe a las temperaturas de aceracin. En

conclusin: debe limitarse en lo posible el ingreso de S al LD.

5) Revestimiento refractario para el convertidor LD

Durante el periodo de afino tiene lugar una gran agitacin del bao metlico, formacin de

escorias lquidas y espumosas que suben hasta el borde superior del recinto del convertidor,

ataque de fluoruro de calcio (Fe2Ca), produccin de altas temperaturas (aproximadamente

2600 C en los puntos de impacto de los chorros de oxgeno) y salida de gases portadores de

partculas slidas a alta velocidad (1500 C a la salida por la parte superior del convertidor)

En la figura de la pgina siguiente se ha graficado la variacin de algunos de los elementos

que se encuentran dentro del bao metlico durante el soplado de oxgeno.

A continuacin se indican las solicitaciones que actan sobre el revestimiento refractario.

HORNOS METALURGICOS METALURGIA III

a) Revestimiento de seguridad: conformado por ladrillos o bloques de magnesita

con un espesor

promedio de 150 mm, aplicado contra la corteza metlica.

b) Revestimiento de trabajo: se aplica sobre el revestimiento de seguridad y es el

que est en permanente contacto con el acero lquido.

Sobre la calidad a utilizar en el revestimiento o camisa de trabajo existen distintas tendencias

bien definidas.

La europea, utilizando revestimientos de dolomita con espesores que van desde los 600 mm

hasta 900 mm. Se utiliza una vez calcinada, molida, mezclada con alquitrn y prensada en

bloques. El gran inconveniente de la dolomita es que es fcilmente hidratable y relativamente

resistente a los cambios bruscos de temperatura.

El agregado de alquitrn adems de ligante, aumenta la resistencia a la hidratacin y reduce

el ataque de infiltracin de la escoria.

El consumo especfico de los materiales refractarios dolomticos es menor a los 5 kg/ton de

acero.

La duracin de las campaas de estos revestimientos oscilan entre las 400 y 600 coladas.

La tendencia americana es utilizar ladrillos de magnesita (MgO --------- periclasa) La materia

prima para su fabricacin es abundante en Amrica del Norte, ya sea bajo la forma de MgCO3

o en su defecto extrayendo la periclasa directamente del agua de mar.

Se utilizan bloques de magnesita fabricados segn diversos procesos: bloques ligados con

alquitrn, bloques cocidos impregnados en alquitrn o ladrillos temperizados (a

aproximadamente 200 C el alquitrn fluye entre la mayora de los poros y se polimeriza)

HORNOS METALURGICOS METALURGIA III

El consumo de refractarios de magnesita en convertidores LD es menor a los 2.5 kg/ton de

acero producido. La duracin promedio de un revestimiento de este tipo flucta entre las 800 y

1600 coladas.

Muchas aceras acostumbran a utilizar revestimientos compuestos, o sea formados por

diferentes calidades segn el desgaste a que est expuesta cada zona del convertidor. Se

determina las solicitaciones a que est expuesto el refractario en esa zona y se elige la

calidad que ms se adapta a esa solicitacin. A ste se le llama revestimiento balanceado.

. Revestimiento de convertidor mixto. Doloma Magnesia

En definitiva los esfuerzos a los que estn sometidos los refractarios de un convertidor se

clasifican en:

1. Mecnicos

2. Trmicos

3. Qumicos

En el grfico siguiente se detallan cada uno de ellos

HORNOS METALURGICOS METALURGIA III

4. HORNO FLASH.

Convertidor Teniente Convencional.

HORNOS METALURGICOS METALURGIA III

Convertidor Teniente con Lanzas Mitsubishi.

Comparacin de Procesos de Fusin.

HORNOS METALURGICOS METALURGIA III

HORNOS METALURGICOS METALURGIA III

5 . HORNO DE CONVERSION MARTIN SIEMENS.

Introduccin

Los procesos de afino son una serie de operaciones que tienen como objeto la eliminacin de

impurezas y as purificar el arrabio obtenido en el alto horno y obtener un acero con las

especificaciones deseadas en cuanto a composicin.

Para llevar a cabo estos procesos es necesaria la utilizacin de diversos hornos, los cuales

se han ido modificando y modernizando a lo largo de los aos. En este caso echaremos un

vistazo al pasado y nos situaremos alrededor del ao 1864, fecha en la cual se crea el horno

Martin Siemens.

DEFINICION

Los hornos Martin-Siemens son

hornos de reverbero y se utilizan

principalmente para la fusin y afino

del acero destinado a la fabricacin

de lingotes, y representaron la forma

de fabricacin de acero ms

extendido en Gran Bretaa y

Estados Unidos. Su capacidad

puede variar entre 25 y 500

toneladas. Hace aos se empleaban

hornos ms pequeos, de 15 a 30

toneladas, sin embargo existen

todava en funcionamiento algunos

hornos para fabricar piezas coladas grandes, con pesos de 50 toneladas o ms.

El horno Martin-Siemens es calentado con aceite, gas de coquera, gas de gasgenos o una

mezcla da gas de alto horno y de coquera, si se dispone de ella. Cuando se emplea un gas

de poco poder calorfico, como el gas de gasgeno o la mezcla citada, es fundamental

precalentar el gas en un regenerador. El aire se recalienta siempre para conseguir la mxima

economa trmica y lograr una elevada temperatura de llama.

DISEO DE UN CONVERTIDOR MARTIN SIEMENS

El horno propiamente dicho comprende tres partes principales: la solera, el laboratorio y la bveda. La

solera recoge los materiales que se han de afinar y es una especie de cubeta rectangular, cuyo fondo

est inclinado hacia el agujero de colada. El laboratorio es la parte comprendida entre la solera y la

bveda, donde se producen las reacciones de afino. Cierto nmero de aberturas colocadas en la parte

HORNOS METALURGICOS METALURGIA III

anterior del horno, permiten efectuar la carga, y una de ellas est dispuesta de modo que permite la

limpieza. La bveda es de ladrillos silceos y su misin es dirigir el calor por radiacin sobre la solera.

bveda aberturas

solera laboratorio

Las dimensiones de este horno suelen ser

de unos 10m de largo por 5 m de ancho y de

una altura de 35-50 m. Son de placas de

acero remachadas sobre traviesas metlicas.

A los dos lados de la solera se encuentran

los tubos que conducen el gas y el aire, que

desembocan en el laboratorio por aberturas

conocidas como quemadores, a la salida de

los cuales arde el gas.

Las cmaras de recuperacin colocadas

debajo, y que en general son cuatro para

cada horno, calientan el aire y el gas de la

combustin mediante el aprovechamiento del

calor perdido en el horno, al salir al ambiente

los gases calientes del laboratorio. Cada

media hora se invierte el paso de la mezcla gaseosa combustibles, de modo que cada pareja de

cmaras actan alternativamente como recuperadores y precalentadores, es decir, los precalentadores

se convierten en recuperadores de calor al invertir el paso de la mezcla gas-aire, y viceversa. Los

hornos ms empleados, por los de mayores dimensiones, son los de gasgeno separado.

La particularidad del mtodo Martin-Siemens de poder utilizar despuntes de chatarra para fabricar

acero es de gran importancia en la industria siderrgica.

PROCESOS

Dependiendo del revestimiento del horno, ya sea cido o bsico, tendremos dos procesos distintos:

-Procedimiento Martin-Simens cido:

la solera es a base de slice. La carga est constituida en su mayor parte de chatarra con

pequesimas proporciones de azufre y fsforo, ya que no es posible la desulfuracin ni la

desfosforacin en contacto con refractarios cidos. El afino en este mtodo se limita principalmente a

la eliminacin del carbono, silicio y manganeso por accin directa del xido frrico en la escoria que

HORNOS METALURGICOS METALURGIA III

aporta el oxgeno a la carga. La separacin de estos elementos, como se puede observar en

el grfico siguiente, se hace casi simultneamente, pero a diferentes velocidades. El xido del

metal acta sobre el silicio y el manganeso y el revestimiento de slice retarda la eliminacin

del silicio y favorece la del manganeso. Por otra parte el manganeso retarda la descarburacin

y protege al bao de la oxidacin, por reducir el xido ferroso disuelto. Desde el principio de la

fusin hasta la desaparicin de una parte

importante del silicio y del manganeso, el

bao permanece en calma y despus

empieza la descarburacin. La eliminacin

del carbono se realiza principalmente por

reaccin con el xido ferroso disuelto en el

bao, ya que la elevada temperatura favorece

la reaccin endotrmica. Esto aparece

reflejado en las siguientes reacciones:

Si + 2FeO SiO

2

+ 2Fe

Mn + FeO MnO + Fe

C+ FeO CO + Fe

PROCEDIMIENTO MARTIN-SIEMENS BSICO:

gracias al revestimiento magnesiano del horno se puede emplear una escoria bsica que

permite la desfosforacin y en cierto grado la desulfuracin. El silicio se elimina ms

rpidamente que en la marcha cida, porque la slice formada se fija en seguida en la cal de la

escoria. Tambin la presencia de la cal hace que la proporcin de xido frrico en la escoria

sea algo mayor que en las escorias cidas. El manganeso se elimina lentamente, y cuanto

ms se eleva la temperatura, ms se intensifica la reduccin parcial del xido manganoso por

el carbono. La descarburacin se efecta por intermedio del xido ferroso disuelto en el bao,

y el contenido de carbono es bastante elevado porque slo pasa en pequea proporcin a la

escoria bsica. La desfosforacin comienza desde el principio del afino; en general, la

proporcin de fsforo en el metal es tanto menor cuanto ms bsica es la escoria. La

desulfuracin del hierro se origina mediante el manganeso, que tiene una tensin de sulfuro

menor que el hierro: FeS + Mn MnS + Fe. Tambin se puede transformar el azufre en una

forma que sea estable en la escoria y no soluble en el metal. Esta forma es la de sulfuro

clcico, y la eliminacin del azufre se puede expresar as:

FeS+CaO FeO + CaS.

HORNOS METALURGICOS METALURGIA III

Tipos de hornos MartinSiemens y usos ms frecuentes.

Estos hornos pueden ser fijos o basculables, prefirindose los ltimos para el afino de arrabios

con alto contenido en fsforo. Para fabricar aceros de calidad se emplean generalmente los

hornos Martin-Siemens con revestimiento bsico, aunque an se utilizan en algunos lugares

los que tienen revestimiento cido para obtener aceros de muy buena calidad partiendo de

materias primas muy selectas.

CONCLUSIONES FINALES

Podemos cocluir que la siderurgia y sus procesos de obtencion de acero y aleaciones

juegan un papel muy importante en el desarollo industial de los pueblos

La metodologia que se emplea para la obtencion de acero no esta muy diferenciada de

los demas procesos . El cual emplean las mismas reaciones con algunas variables para

la separacion de enlaces moleculares

Los hornos mas usados de los que se tomo como investigacion vendria ser el ld que

tiene una eficacia y rendimiento mucho mayor alos demas que fueron antesores para

este.

BIBLIOGRAFA

http://es.scribd.com/doc/181028295/convertidores-DAC

http://es.scribd.com/doc/221961733/Hornos-Convertidores

http://es.scribd.com/doc/142869435/Horno-Thomas-Nora

http://www.umweltdaten.de/publikationen/fpdf-l/2560.pdf

www.codelco.cl/educa/divisiones/salvador/info

https://www.codelcoeduca.cl/proceso/fundicion/t-basica.html

https://www.u-cursos.cl/ingenieria/2004/1/SD30A/1/material_docente/objeto/3096

HORNOS METALURGICOS METALURGIA III

You might also like

- Problemas de Siderurgia II p2Document8 pagesProblemas de Siderurgia II p2Jesus Maldonado PalmaNo ratings yet

- Problemas frecuentes soldadura mantenimiento producciónDocument4 pagesProblemas frecuentes soldadura mantenimiento producciónCHRISTIAN COLLAZOS PARDAVENo ratings yet

- CONVERTIDOR LD U Horno de Afino de Oxígeno BásicoDocument2 pagesCONVERTIDOR LD U Horno de Afino de Oxígeno BásicoPiedriTa Jr A AlvarezNo ratings yet

- Aserrado de Metales y Maquinas EscariadorasDocument16 pagesAserrado de Metales y Maquinas EscariadorasDiana CazaresNo ratings yet

- Informe Laboratorio de ArenasDocument8 pagesInforme Laboratorio de ArenasKeyli Caceres0% (1)

- Tipos de llamas en la soldadura a gasDocument3 pagesTipos de llamas en la soldadura a gasCarlos Antonio Osorio0% (1)

- 3-Aplicación de Hierros Cadi en La Fabricación de Un Buje Guía para Redes de PescaDocument9 pages3-Aplicación de Hierros Cadi en La Fabricación de Un Buje Guía para Redes de PescaarturoNo ratings yet

- Refinacion SecundariaDocument12 pagesRefinacion Secundarialduran_63No ratings yet

- ACERO ALEADO: Características, propiedades y procesos de fabricaciónDocument26 pagesACERO ALEADO: Características, propiedades y procesos de fabricaciónFabian GarciaNo ratings yet

- Aplicación de La Norma Iso en Los Procesos de Soldadura1Document13 pagesAplicación de La Norma Iso en Los Procesos de Soldadura1yohayjoNo ratings yet

- Ensayo JominyDocument5 pagesEnsayo JominyGabriela GimenezNo ratings yet

- Recocido Austenizacion Completa TerminadoDocument19 pagesRecocido Austenizacion Completa TerminadoDavid EscobarNo ratings yet

- Informe TIGDocument6 pagesInforme TIGFelipe Eduardo JimenezNo ratings yet

- Trabajo de Investigación - Materiales de AporteDocument12 pagesTrabajo de Investigación - Materiales de AporteCristhian Cconislla carmonaNo ratings yet

- Fundamentos de La Deformacion Plastica de Los Metales PDFDocument30 pagesFundamentos de La Deformacion Plastica de Los Metales PDFCESAR ARTURO BAUTISTA ANAYANo ratings yet

- FUNDICIONESDocument10 pagesFUNDICIONESLuis Orozco VenegasNo ratings yet

- Metalurgia de PolvosDocument10 pagesMetalurgia de PolvosReyKiremNo ratings yet

- Plásticos y polímeros: características y aplicaciones del PVCDocument8 pagesPlásticos y polímeros: características y aplicaciones del PVCnicolas3vexelmanNo ratings yet

- Liquidos PenetrantesDocument85 pagesLiquidos PenetrantesCarlos Sanchez100% (3)

- Diagramas TTT: Herramientas para predecir microestructuras y propiedadesDocument23 pagesDiagramas TTT: Herramientas para predecir microestructuras y propiedadesRoberto López Rodríguez100% (1)

- Sistema de AlimentacionDocument46 pagesSistema de AlimentacionvidalcrisostomoNo ratings yet

- Ensayo de JominyDocument12 pagesEnsayo de JominyRicardo Chavez CordovaNo ratings yet

- Tipos de Materiales de Aporte para La Soldadura2Document26 pagesTipos de Materiales de Aporte para La Soldadura2Oscar Guerrero100% (1)

- Ensayo de Embutido-Mc 214Document6 pagesEnsayo de Embutido-Mc 214H Rivera Oki AntonioNo ratings yet

- Vocabulario de MetalografiaDocument3 pagesVocabulario de MetalografiaenaesasNo ratings yet

- Ensayo tracción determina propiedades materialesDocument2 pagesEnsayo tracción determina propiedades materialesgato7777777No ratings yet

- Tratamientos Térmicos Con PlasmaDocument8 pagesTratamientos Térmicos Con PlasmaStuar TencioNo ratings yet

- Laboratorio Nº 1 - Ensayo de La ChispaDocument10 pagesLaboratorio Nº 1 - Ensayo de La ChispaEnrique Daniel ValderramaNo ratings yet

- Ensayo de la chispa aceros UNSADocument18 pagesEnsayo de la chispa aceros UNSADaniel CarlosNo ratings yet

- 1 Termómetro de VidrioDocument4 pages1 Termómetro de VidrioEdward Gary Marthans VargasNo ratings yet

- Fabricacion de Polvos MetalurgicosDocument72 pagesFabricacion de Polvos MetalurgicosJjmc JjmcNo ratings yet

- Solucion Groover 3ed Cap 27Document6 pagesSolucion Groover 3ed Cap 27gabi100% (1)

- INTRODUCCIÓNDocument20 pagesINTRODUCCIÓNAlfredo Pires CalviñoNo ratings yet

- Endurecimiento Por EnvejecimientoDocument5 pagesEndurecimiento Por EnvejecimientoGuillermo Andres Cossi YglesiasNo ratings yet

- Tipos de HierroDocument8 pagesTipos de HierroRamon Vicente PinedaNo ratings yet

- Informe 1Document7 pagesInforme 1Saul GonzalezNo ratings yet

- Investigación-Calentamiento, Vertido, Solidificación y EnfriamientoDocument8 pagesInvestigación-Calentamiento, Vertido, Solidificación y EnfriamientoDamy OrtizNo ratings yet

- Diagrama de FasesDocument50 pagesDiagrama de Fasesquimicocad9891100% (1)

- Diagrama de Fase para El Plomo y EstañoDocument44 pagesDiagrama de Fase para El Plomo y EstañoFernando Mostajo RocaNo ratings yet

- Preguntas de Repaso y Cualitativos Cap 31 SoldaduraDocument14 pagesPreguntas de Repaso y Cualitativos Cap 31 SoldaduraEzequiel SuquilandaNo ratings yet

- Clasificacion ALLOY CuDocument8 pagesClasificacion ALLOY CuAlejandra CedilloNo ratings yet

- Monografia de Tratamientos Termico Del AceroDocument33 pagesMonografia de Tratamientos Termico Del AceroJonatanGalvanRojasNo ratings yet

- Soldadura Por ElectroescoriaDocument7 pagesSoldadura Por ElectroescoriaFernando FreireNo ratings yet

- Problemas Fe CDocument9 pagesProblemas Fe Capi-26360100100% (1)

- Tratamientos Termicos Del AceroDocument39 pagesTratamientos Termicos Del AceroVictor Cajas100% (1)

- Examen de Metalurgia Fisica IIDocument4 pagesExamen de Metalurgia Fisica IIGamarra OrlandoNo ratings yet

- Fluidez 4°Document7 pagesFluidez 4°Omar Flores CapchaNo ratings yet

- Aleantes Del Aluminio y Su InfluenciaDocument4 pagesAleantes Del Aluminio y Su InfluenciaJulieth MondragonNo ratings yet

- Lab. 03 Fabricación, Obtencion y Reconocimiento Microestructural de Aleaciones No Ferrosas Base CobreDocument37 pagesLab. 03 Fabricación, Obtencion y Reconocimiento Microestructural de Aleaciones No Ferrosas Base CobreWilson ValenciaNo ratings yet

- Clasificación Del TrefiladoDocument1 pageClasificación Del TrefiladoJeisson HuertaNo ratings yet

- Informe Martempering y AustemperingDocument4 pagesInforme Martempering y AustemperingPaola Andrea RoaNo ratings yet

- Hornos de Arco Eléctrico en El MundoDocument3 pagesHornos de Arco Eléctrico en El MundoChristian CastilloNo ratings yet

- Microestructura fundición Fe-CDocument6 pagesMicroestructura fundición Fe-CKaren FloresNo ratings yet

- Anisotropía plana: definición y efectos en propiedades mecánicasDocument3 pagesAnisotropía plana: definición y efectos en propiedades mecánicasJavier Vivic CarrilloNo ratings yet

- Ensayo de ChispasDocument6 pagesEnsayo de ChispasFiorella Cardenas CusirramosNo ratings yet

- Convertidores de AceroDocument30 pagesConvertidores de AceroDaniel Castillo AnchivilcaNo ratings yet

- Hornos y ConvertidoresDocument28 pagesHornos y ConvertidoresJulio QuintanillaNo ratings yet

- Hornos ConvertidoresDocument32 pagesHornos ConvertidoresMicaela Gómez Beauvoir100% (9)

- Fabricación de Procesos Del AceroDocument53 pagesFabricación de Procesos Del AceroJesús GameroNo ratings yet

- Oficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoFrom EverandOficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoRating: 5 out of 5 stars5/5 (1)

- Mushoku Tensei v01 PDFDocument261 pagesMushoku Tensei v01 PDFLENIN DIEGO100% (1)

- LaminadoDocument13 pagesLaminadoLENIN DIEGONo ratings yet

- Transistor unipolar FETDocument1 pageTransistor unipolar FETMiguel Vega50% (2)

- Boronizado y SulfuningDocument15 pagesBoronizado y SulfuningLENIN DIEGO100% (1)

- TratanmientosDocument18 pagesTratanmientosLENIN DIEGONo ratings yet

- Transistor unipolar FETDocument1 pageTransistor unipolar FETMiguel Vega50% (2)

- CeraDocument11 pagesCeraLENIN DIEGONo ratings yet

- Eliminar La Protección Por ContraseñaDocument2 pagesEliminar La Protección Por ContraseñaLENIN DIEGONo ratings yet

- Laminado de Aluminio FinalDocument18 pagesLaminado de Aluminio FinalLENIN DIEGONo ratings yet

- BentonitaDocument5 pagesBentonitaLENIN DIEGONo ratings yet

- Balance de Materiales Alto HornoDocument9 pagesBalance de Materiales Alto HornoWh TayaNo ratings yet

- Software LibreDocument17 pagesSoftware LibreLENIN DIEGONo ratings yet

- Fundicion BlancaDocument9 pagesFundicion BlancaLENIN DIEGONo ratings yet

- SeguridadDocument41 pagesSeguridadLENIN DIEGONo ratings yet

- Fusion NuclearDocument27 pagesFusion NuclearLENIN DIEGONo ratings yet

- SEÑALIZACIONDocument28 pagesSEÑALIZACIONLENIN DIEGONo ratings yet

- IconoDocument11 pagesIconoLENIN DIEGONo ratings yet

- Boronizado y SulfuningDocument15 pagesBoronizado y SulfuningLENIN DIEGO100% (1)

- CRIBASDocument14 pagesCRIBASLENIN DIEGONo ratings yet

- Colado en LingotesDocument8 pagesColado en LingotesCardenas Donay KinNo ratings yet

- AcerosDocument26 pagesAcerosLENIN DIEGONo ratings yet

- Hornos de VacioDocument15 pagesHornos de VacioLENIN DIEGONo ratings yet

- Arenas 1Document6 pagesArenas 1LENIN DIEGONo ratings yet

- Imforme de Fabricacion de Pellets SiderurgiaDocument28 pagesImforme de Fabricacion de Pellets SiderurgiaLENIN DIEGONo ratings yet

- Arenas 1Document7 pagesArenas 1LENIN DIEGONo ratings yet

- BentonitaDocument5 pagesBentonitaLENIN DIEGONo ratings yet

- Arenas 1Document7 pagesArenas 1LENIN DIEGONo ratings yet

- Lab Arenas 5 Hinchabilidad de ArcillasDocument1 pageLab Arenas 5 Hinchabilidad de ArcillasLENIN DIEGONo ratings yet

- Examen Repaso ComputacionDocument2 pagesExamen Repaso ComputacionLENIN DIEGONo ratings yet

- La BentonitaDocument5 pagesLa BentonitaLENIN DIEGONo ratings yet

- Piedra laja: características y usos de la roca esquistosaDocument4 pagesPiedra laja: características y usos de la roca esquistosaIsco JobNo ratings yet

- T10 Los Minerales TemaDocument5 pagesT10 Los Minerales Temapaiper22No ratings yet

- Ensayo de Charpy o ResilienciaDocument23 pagesEnsayo de Charpy o ResilienciaJohn ReyesNo ratings yet

- Adrillos Aislantes JMDocument11 pagesAdrillos Aislantes JMAntonio Morales ZarateNo ratings yet

- Ejemplo Orden CduDocument1 pageEjemplo Orden CdumaerupaNo ratings yet

- Convertidor Pierce - SmithDocument4 pagesConvertidor Pierce - Smithfabi721100% (1)

- Aleaciones y AmalgamasDocument9 pagesAleaciones y AmalgamassalasacaM100% (2)

- YACIMIENTOS DE ÓXIDOS DE Fe-Cu-AuDocument7 pagesYACIMIENTOS DE ÓXIDOS DE Fe-Cu-Augeo_manuel_18No ratings yet

- AragonitoDocument3 pagesAragonitoIvanCruzDelgadoNo ratings yet

- Wps 1-2Document2 pagesWps 1-2Christian GramNo ratings yet

- Informe de Ing. MaterialesDocument52 pagesInforme de Ing. MaterialesBony Junior Echevarría100% (1)

- Sistemas de DeslizamientosDocument18 pagesSistemas de DeslizamientosMario ManciaNo ratings yet

- Formas de Evitar La CorrosionDocument7 pagesFormas de Evitar La CorrosionTaniia RománNo ratings yet

- Platino NativoDocument3 pagesPlatino NativoFranchesco Mendoza LLacsahuangaNo ratings yet

- Aleaciones Resistentes Al Calor y La TermofluenciaDocument40 pagesAleaciones Resistentes Al Calor y La TermofluenciaFURILO74100% (1)

- Exposición de Cristales, Minerales y FosilesDocument46 pagesExposición de Cristales, Minerales y FosilesValeriaChicaNo ratings yet

- Fun DentesDocument1 pageFun DentesJuan Adrian Calderon CalixtoNo ratings yet

- Silicatos-EstructuraDocument31 pagesSilicatos-EstructuraMiguel CavNo ratings yet

- Catalogo Soldadura CadweldDocument5 pagesCatalogo Soldadura CadweldAdrián ZuñigaNo ratings yet

- Escoria (Metalurgia)Document3 pagesEscoria (Metalurgia)carlos r100% (1)

- Depositos Tipo EpitermalesDocument34 pagesDepositos Tipo EpitermalesEadwine EdNo ratings yet

- Codificacion Astm, Aisi, Sae Del AceroDocument24 pagesCodificacion Astm, Aisi, Sae Del AceroDilan Jose Caracciolo100% (1)

- Hornos de Fundición Crisol y CubiloteDocument21 pagesHornos de Fundición Crisol y CubiloteRoland Chauca DoroteoNo ratings yet

- Designacion (Din) de AcerosDocument63 pagesDesignacion (Din) de AcerosVíctor Sandovsky80% (5)

- Recuperacion de Ollas de Fundicion PDFDocument12 pagesRecuperacion de Ollas de Fundicion PDFGermanVenegasANo ratings yet

- Historia de La SiderurgiaDocument10 pagesHistoria de La Siderurgiajorge0% (2)

- Unidad 1.2 Historia de La Siderurgia en Venezuela PDFDocument25 pagesUnidad 1.2 Historia de La Siderurgia en Venezuela PDFBriannaMarriagaNo ratings yet

- Aleaciones Resistentes A La CorrosionDocument35 pagesAleaciones Resistentes A La CorrosionCaeel Reyes OlivaresNo ratings yet

- Sherwing William-Mining, Presentaciòn Oficial (Español)Document40 pagesSherwing William-Mining, Presentaciòn Oficial (Español)Alvaro Calle CastañedaNo ratings yet

- Metalurgia de PolvosDocument51 pagesMetalurgia de PolvosAnn MolinaNo ratings yet