Professional Documents

Culture Documents

Maquinado de Piezas

Uploaded by

Lenin1622Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Maquinado de Piezas

Uploaded by

Lenin1622Copyright:

Available Formats

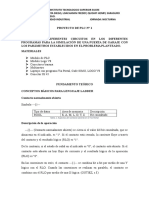

MAQUINADO DE PIEZAS

Cinemtica de las transmisiones de las maquinas herramientas

Una mquina herramienta realiza las siguientes funciones cinemticas:

1. Transmitir movimiento y potencia de la flecha de entrada a la de salida

2. Transferir movimiento rotacional al movimiento alternativo y viceversa

A los sistemas de conduccin de potencia para movimientos de corte y de avance

le conoce como transmisiones

En toda mquina herramienta la energa elctrica se transforma en energa

mecnica por medio de bandas, engranes, poleas, y dispositivos hidrulicos o

neumticos

Transmisiones para movimientos rotacionales

En las mquina herramienta se suministran diversos arreglos de transmisin para

variar las velocidades del usillo, debido a las siguientes razones:

1. Diferentes materiales requieren velocidades de corte diferentes

2. Diferentes materiales de las herramientas tienen diferentes propiedades de

corte

3. Diferentes espesores y dimetros requieren diversas velocidades de corte

Velocidad de corte

Es la velocidad tangencial en la parte exterior de corte; se mide en m/min

Dnde:

D = dimetro exterior de la pieza de trabajo, en mm

N = velocidad del husillo; que es igual a la velocidad de giro de la pieza y se mide en rpm.

Ejemplo:

La velocidad del eje principal es 700rpm, el dimetro de pieza es 50mm. Calcule la

velocidad del corte.

NOTA: Si, por el contrario, el elemento que desarrolla el movimiento de corte es la

herramienta, D representa el dimetro de la misma (brocas, fresas, etc.); Se tiene que:

Avance.- Se refiere a la cantidad de avance de la herramienta por revolucin sobre el

trabajo, paralela a la superficie del trabajo a maquinar. En el torneado se expresa en

mm/Rev. El avance depende de muchos factores como la profundidad de corte, el

acabado superficial requerido, rigidez de mquina y la pieza de trabajo, etc.

Profundidad de corte.- Se refiere al avance de la herramienta en el trabajo, en

direccin perpendicular a la superficie que se est maquinando. Dependiendo del tipo de

acabado requerido, la profundidad de corte vara entre 0,33 a 10 mm

Vida til de una herramienta

Se refiere al tiempo durante el cual una herramienta mantiene su capacidad de

maquinado entre dos operaciones de afilado.

Ya que se pierde tiempo en rectificar y montar la herramienta en la mquina, es muy

recomendable aumentar la vida til de sta. Para este propsito es necesario considerar

los siguientes factores:

1. La velocidad de la corte de la herramienta. Una velocidad mayor de corte

disminuye la vida til de la herramienta

2. La forma de la herramienta y sus ngulos

3. La relacin de avance y profundidad de corte.

4. La rigidez de la herramienta, la pieza de trabajo y la mquina.

5. La naturaleza de la cantidad de fluido de corte

6. El ajuste de la herramienta en relacin con la pieza de trabajo

7. La naturaleza del material que se est cortando

8. La composicin qumica dela herramienta

9. Las operaciones de tratamiento trmico efectuadas en la herramienta

TORNOS Y TRABAJOS EN TORNOS

Operaciones realizadas en un torno

Torneado Comprende varios procesos de remocin de material de la superficie exterior de

una pieza de trabajo para obtener superficies acabadas,

Refrentado Es el proceso de obtener superficies planas en un torno

Taladrado Este es el proceso de producir agujeros en la pieza de trabajo con la ayuda de

brocas

Escariado Es el proceso de agrandar agujeros a tamaos precisos. El escariado siempre se

realiza despus del taladrado.

Fresado En un torno, la fresa se sujeta en el cabezal y la pieza de trabajo se sujeta en una

prensa mvil.

Rectificado La operacin de rectificado se realiza despus de un torneado de desbaste

para proporcionar un acabado preciso a la pieza de trabajo retirando una pequea

cantidad de material.

Abocardar Es el proceso de perforar un agujero a ms de un dimetro sobre el mismo eje.

El abocardado es necesario para recibir la cabeza de un tornillo con cabeza hexagonal

hueca.

Moleteado Es el proceso de producir superficies rugosas en una pieza de trabajo haciendo

una serie de muescas o depresiones sobre ella.

Roscado Proceso de cortar roscas en una pieza de trabajo. Roscado externo o interno.

Devanado de resortes Proceso de producir resortes guiando el alambre alrededor de un

mandril.

Potencia de corte (Pc)

Donde:

Ap = profundidad de corte (mm)

f = avance o capacidad de la alimentacin (mm/rev)

v = velocidad de corte (m/min)

Ks = fuerza de corte (N/mm

2

)

= eficiencia de la mquina

Ejemplo:

Las condiciones de corte para el acero dulce en un torno son: la profundidad del corte es 3

mm, la velocidad de corte es 120 m/min, la capacidad de alimentacin es 0,2mm/Rev. La

mquina tiene una eficiencia del 80% y segn tablas la fuerza de corte para el acero dulce

es 3100 N/mm

2

. Calcule la potencia necesaria para elaborar el corte.

Tiempo de corte

L = longitud de la pieza

l = longitud de corte por minuto

Avance o capacidad de alimentacin ( f )

l = longitud de corte por minuto

N = velocidad de giro del eje (rpm)

Grado de rugosidad terico (h)

f = Avance o capacidad de alimentacin

Re = Radio del arco del punto de cuchillo

Ejemplo:

El radio del arco del punto de cuchillo es 0.8mm, la capacidad de alimentacin es

0.2mm/Rev. Calcule el grado de rugosidad terico de la superficie.

Ejemplo: Para una pieza de la longitud de 100mm, la velocidad que gira el eje principal es

1000 rpm la capacidad de alimentacin es 0.2mm/Rev. Calcula el tiempo de corte.

Resolucin:

Primero, segn la capacidad de alimentacin y la velocidad de giro del eje principal, se

calcula la velocidad de corte por minuto (l)

l = f x N = 0.2 x 1000 = 200 mm/min

Ejemplo: El usillo de un torno gira a 90 rpm. El avance es 0,4 mm por revolucin. Calcule

el tiempo requerido para mover el carro a una distancia de 20 cm.

Torneado de conos

En un torno se producen cuerpos cnicos mediante los siguientes mtodos:

Mediante corredera compuesta

Descentrando el cabezal mvil

Mediante un accesorio de torneado de conos

Geomtricamente, un tronco de cono queda definido al conocer el dimetro de su base

mayor "D", el dimetro de su base menor "d", y su altura o longitud "L". A fin de facilitar la

construccin y verificacin se emplean unas magnitudes caractersticas que se pueden

resumir en:

Conicidad

Inclinacin

ngulo de inclinacin

ngulo en el vrtice

Conicidad

Es la variacin de dimetro que experimenta un cono por unidad de longitud. Se

representa por "c".

En ocasiones la conicidad puede referirse la longitud de 100 mm., denominndose en

este caso conicidad porcentual. Se representa por "cp".

c

p

= 100 c

Inclinacin

Es la variacin de radio que experimenta un cono por unidad de longitud. Se representa

por "i".

ngulo de inclinacin

Es el formado por el eje del cono y una generatriz. Se representa por "".

La tangente del ngulo de inclinacin es igual a la inclinacin e igual a la mitad de la

conicidad.

ngulo en el vrtice

Es el formado por dos generatrices opuestas, deducindose de esta definicin que es igual

al doble del ngulo de inclinacin.

Fuerzas de corte para materiales de fabricacin de piezas

PROBLEMAS

1. La velocidad de corte recomendada en las tablas para efectuar el mecanizado

representado en la figura es: v = 46 m/min. Calcular la velocidad a que debera

girar la pieza si su dimetro es de 32 mm

Rpta: 548 rpm

2. En una operacin de taladrado las tablas recomiendan trabajar con una velocidad

de corte de 34 m/min. Calcular el nmero de revoluciones por minuto a que

debera girar la broca si su dimetro es de 20 mm.

Rpta: 541 rpm

3. Determinar la velocidad de corte desarrollada por una broca de 32 mm de

dimetro que gira a 350 rpm

Rpta: 35,2 m / min

4. Calcular el dimetro menor de un cono, sabiendo que su dimetro mayor es 80

mm; su longitud, 196 mm; y su conicidad porcentual, del 5 %.

Rpta: 70,2 mm

5. Calcular el dimetro mayor de un cono, sabiendo que su dimetro menor mide 25

mm; su longitud, 62 mm; y su ngulo de inclinacin, 10.

Rpta: 46,86 mm

6. Se est torneando una pieza de 30 mm de dimetro en un torno a 320 rpm.

Encuentre la velocidad de corte para el trabajo.

Rpta: 30,2 m/min (aprox.)

7. Una pieza de trabajo cnica tiene 200mm de largo. El dimetro mayor es de

100mm y el dimetro menor es de 80 mm. Calcule la conicidad de la pieza.

Rpta: 1/10

8. Se produce una pieza de trabajo cnica de 120 mm de longitud, dimetro mayor

50 mm y dimetro menor de 45 mm. Calcule el ngulo de giro del soporte

compuesto. Rpta: 223

9. Mediante el empleo de un torno se debe reducir una pieza de 56 a 50 mm de

dimetro a lo largo de 600 mm de longitud. La profundidad de corte de desbaste

es de 2 mm y la de acabado de 1 mm. Si la velocidad de corte son 30 m/min y 0.4

mm/rev, Cul es el tiempo de maquinado del trabajo?

Rpta: 18 min aprox.

10. Una flecha de 1 m de largo tiene un cono de 4 mm por metro a lo largo de una

longitud de 500 m en uno de los extremos. El dimetro mximo de la flecha es de

80 mm. Determine el dimetro menor de la flecha.

Rpta: 78 mm

You might also like

- Mec Ejecución y Procesos de Mecanizado, Conformado y MontajeDocument540 pagesMec Ejecución y Procesos de Mecanizado, Conformado y Montajemariogzdulcey93% (46)

- Mecánica de Materiales Beer 5Document10 pagesMecánica de Materiales Beer 5Juan Pablo Bernal50% (6)

- Manual de Oleohidraulica Industrial - VickersDocument340 pagesManual de Oleohidraulica Industrial - VickersFernando Manuel Riveros Villegas87% (31)

- Escuadrado en FresadoraDocument2 pagesEscuadrado en FresadoraLenin1622No ratings yet

- Escuadrado en FresadoraDocument2 pagesEscuadrado en FresadoraLenin1622No ratings yet

- Estas Cosas Hareis-Greg SimmonsDocument225 pagesEstas Cosas Hareis-Greg SimmonsAnonymous fefVCp50% (2)

- CESEL Proyectos en Todo El PeruDocument1 pageCESEL Proyectos en Todo El PeruRodrigo CortijoNo ratings yet

- Guía de Matrícula On Line 2014-I 16-04-14Document11 pagesGuía de Matrícula On Line 2014-I 16-04-14Lenin1622No ratings yet

- Caracteristicas de Los Metodos Tecnologicos en La Fabricacion de Maquinaria.Document8 pagesCaracteristicas de Los Metodos Tecnologicos en La Fabricacion de Maquinaria.Lenin1622No ratings yet

- Fresadora 1Document57 pagesFresadora 1chatahomoNo ratings yet

- Fresadora 1Document57 pagesFresadora 1chatahomoNo ratings yet

- Guia Del Estudiante 2014 - 1Document11 pagesGuia Del Estudiante 2014 - 1Lenin1622No ratings yet

- Manual Ingeniero MantenimientoDocument286 pagesManual Ingeniero MantenimientoEuripides Marte100% (9)

- Analisis de Falla A Un Caso RealDocument1 pageAnalisis de Falla A Un Caso RealLenin1622No ratings yet

- Corrosion de Linea de GasDocument139 pagesCorrosion de Linea de GasLenin1622No ratings yet

- Alfabeto GriegoDocument1 pageAlfabeto GriegoAmir VigoNo ratings yet

- Fluidsim EspañolDocument295 pagesFluidsim EspañolJose Fernandez100% (1)

- Catalogo LOCTITEDocument20 pagesCatalogo LOCTITESebastian MartinezNo ratings yet

- Correas SKF Xtra PowerDocument24 pagesCorreas SKF Xtra PowerJaime AlonsoNo ratings yet

- Física para ComipemsDocument2 pagesFísica para ComipemsLinda Milenka Morales RojasNo ratings yet

- Propiedades Fisicas Del AguaDocument2 pagesPropiedades Fisicas Del AguaOscar UrrutiaNo ratings yet

- Magnetrol Interuptor UltrasonicoDocument12 pagesMagnetrol Interuptor UltrasonicoJosé Luis De CastillaNo ratings yet

- Sebas PruebaDocument6 pagesSebas PruebaAlex SotoNo ratings yet

- 2 Monitoreo de Inyección de Agua, Diagrama de HallDocument48 pages2 Monitoreo de Inyección de Agua, Diagrama de HallRaul Galvis100% (2)

- Lectura e Interpretación de MapasDocument3 pagesLectura e Interpretación de MapasAngi DiNo ratings yet

- Estructura de Los MetalesDocument8 pagesEstructura de Los Metaleseunicee santos0% (1)

- Catalogo Oko PDFDocument29 pagesCatalogo Oko PDFKATHERINNE CHICANo ratings yet

- DinamosDocument8 pagesDinamosAnonymous p7CpcxdNo ratings yet

- MIDEL 7131 Dielectric Insulating Fluid Overview SPDocument2 pagesMIDEL 7131 Dielectric Insulating Fluid Overview SPwawaculaNo ratings yet

- RESPUESTAS EXAMEN 1ER CORTE ELECTIVA 2Document9 pagesRESPUESTAS EXAMEN 1ER CORTE ELECTIVA 2Erik CabreraNo ratings yet

- Informe Medidor Te Temperatura Humedad y LuzDocument12 pagesInforme Medidor Te Temperatura Humedad y LuzEdson GutierrezNo ratings yet

- Diapositivas Modulo 1 y 2Document129 pagesDiapositivas Modulo 1 y 2marybelNo ratings yet

- Examen conocimientos II mecánica sólidosDocument5 pagesExamen conocimientos II mecánica sólidosFernando BarrantesNo ratings yet

- Zirconio Como Material Restaurador en OdontologíaDocument2 pagesZirconio Como Material Restaurador en Odontologíaapi-513145640No ratings yet

- La materia del Universo: composición y tiposDocument7 pagesLa materia del Universo: composición y tiposYamilet LaraNo ratings yet

- Obtención de Arrabio en El Alto HornoDocument33 pagesObtención de Arrabio en El Alto HornoNadineLunaNo ratings yet

- Determinacion de Vida Anaquel DDDDocument90 pagesDeterminacion de Vida Anaquel DDDNelson Chavez PilcoNo ratings yet

- NDT AR PR ILI PO 02 Rev 0 Limpieza e Inspeccion Interna de GasoductosDocument10 pagesNDT AR PR ILI PO 02 Rev 0 Limpieza e Inspeccion Interna de GasoductosNacho CajalNo ratings yet

- AEA 95101 - 2007 Lineas Subterraneas OCRDocument88 pagesAEA 95101 - 2007 Lineas Subterraneas OCRConstancioNo ratings yet

- Torsión mecánica: Teorías y cálculo de tensionesDocument7 pagesTorsión mecánica: Teorías y cálculo de tensionescerratosysNo ratings yet

- Proyecto Plc.Document18 pagesProyecto Plc.HENRYNo ratings yet

- Fluoroscopia: Técnica radiológica en tiempo realDocument81 pagesFluoroscopia: Técnica radiológica en tiempo realOscar FalconNo ratings yet

- Ensayo SASWDocument35 pagesEnsayo SASWMiguel F. PinillaNo ratings yet

- Despiece ARI PremioDocument56 pagesDespiece ARI PremiotamanogNo ratings yet