Professional Documents

Culture Documents

Unidad I

Uploaded by

Paola MartínezOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Unidad I

Uploaded by

Paola MartínezCopyright:

Available Formats

1

Operaciones Unitarias I Prof. Lourdes Rosas

UNIVERSIDAD NACIONAL EXPERIMENTAL

FRANCISCO DE MIRANDA

REA DE TECNOLOGA

PROGRAMA DE INGENIERA QUMICA

OPERACIONES UNITARIAS I

UNIDAD I

INTERCAMBIADORES DE CALOR

DE CARCASA Y TUBO

Ing, Lourdes Rosas Msc Ing, Lourdes Rosas Msc Ing, Lourdes Rosas Msc Ing, Lourdes Rosas Msc

2

Operaciones Unitarias I Prof. Lourdes Rosas

UNIDAD I

INTERCAMBIADORES DE CALOR DE CARCASA Y TUBO

1.1 Introduccin

1.2 Definiciones Bsicas

Energa

Calor

Trabajo

Energa Interna

Temperatura

Primera Ley de la Termodinmica

Transferencia de Calor

1.3 Mecanismos de Transferencia de Calor

Conduccin

Conveccin

Radiacin

1.4 Equipos de Transferencia de Calor

De acuerdo al tipo de servicio

Refrigerador

Condensador

Enfriador

Calentador

Rehervidor

Generador de vapor

Sobrecalentador

Vaporizador

De acuerdo a su Configuracin o Construccin

Intercambiador de carcasa y tubo

Intercambiador de doble tubo

3

Operaciones Unitarias I Prof. Lourdes Rosas

Enfriador de aire

1.5 Intercambiador de Carcasa y Tubo

Estructura

Clasificacin

Segn nomenclatura TEMA

TEMA Clase R

TEMA Clase C

TEMA Clase B

Segn su construccin mecnica

Cabezal fijo

Tubos en forma de U

Cabezal flotante

Elementos del Intercambiador de Calor de Carcasa y Tubo

Tubos

Dimetro

Longitud

Tipos de tubos

Tipos de arreglo

Espaciado de los tubos

Deflectores o Bafles

Funciones

Espaciado

Carcasa.

Seleccin del Fluido

Por los tubos

Por la carcasa

4

Operaciones Unitarias I Prof. Lourdes Rosas

1.6 Presin y Temperatura de Diseo

1.7 Temperatura del Agua de Enfriamiento

1.8 Cada de Presin

1.9 Ecuaciones Bsicas para el Intercambiador de Calor

Conduccin

Conveccin

Coeficiente global de transferencia de calor.

Factores de ensuciamiento.

Coeficiente limpio de transferencia de calor

1.10 Diferencia de Temperatura Media Logartmica (LMTD)

1.11 Diferencia de Temperatura Media Efectiva.

1.12 Temperatura de la Pared

1.13 Procedimiento General de Diseo

1.14 Tablas y Grficos

1.15 Diseo y evaluacin de un Intercambiador de Calor de Carcasa y Tubo

Utilizando Una Hoja de Clculo

5

Operaciones Unitarias I Prof. Lourdes Rosas

UNIDAD I

INTERCAMBIADORES DE CALOR

1.1 Introduccin

1.2 Definiciones Bsicas

Energa: Es la capacidad de un cuerpo para realizar un trabajo. Thomas Young,

fsico ingls, fue el primero en utilizar este trmino en 1807.

Calor: Es una energa en trnsito de un cuerpo a otro, o entre el sistema y sus

alrededores, debido a un gradiente de temperatura. Cuando se le adiciona energa a

un cuerpo en forma de calor, sta se almacena como energa cintica y potencial de

los tomos y molculas que configuran el cuerpo; termodinmicamente es

incorrecto hablar del contenido de calor de un cuerpo.

Trabajo: Como el calor, el trabajo solo existe como energa en trnsito desde un

cuerpo a otro, o entre un sistema y sus alrededores. Esta manifestacin de energa

se produce siempre que una fuerza acta para generar un desplazamiento.

Energa interna: Es una medida macroscpica de las energas moleculares,

atmicas o sub-atmicas. No existe un medidor de energa interna, por lo tanto hay

que calcularla indirectamente, es decir, a partir de propiedades medibles

macroscpicamente, tales como: temperatura, presin, volumen y composicin.

Temperatura: Es una medida de la energa trmica del movimiento desordenado

de las molculas en una sustancia en equilibrio trmico. Esta medida se expresa en

escalas absolutas (K, R) o relativas (F, C); en los clculos termodinmicos la

temperatura siempre se expresa en trminos absolutos.

Primera ley de la termodinmica:Aunque la energa se manifiesta de diversas

formas, la cantidad total de energa es constante, y cuando la energa desaparece en

una forma aparece simultneamente de otro modo. Esta ley se aplica al sistema y

6

Operaciones Unitarias I Prof. Lourdes Rosas

sus alrededores considerados juntos y no al sistema solamente. En su forma ms

simple la primera ley se escribe como:

(Energa del Sistema) + (Energa de los Alrededores) = 0

Procesos de transferencia de calor: La transferencia de calor es el estudio de las

velocidades a las cuales el calor se intercambia entre fuentes y receptores de calor y

el proceso de transferencia, se relaciona con las razones de intercambio trmico en

el equipo de transferencia de calor. Un problema tpico de procesos de transferencia

de calor involucra las cantidades de calor que deben transferirse, las razones por las

cuales puede ocurrir esto se debe a la naturaleza de los cuerpos, la diferencia de

temperatura, el tamao y arreglo de los equipos dedicados para tal fin, la cantidad

de calor puesta en juego en el proceso, entre otras. Es importante mencionar que

cuando el intercambio se realiza, la prdida de calor por un cuerpo debe ser igual al

calor absorbido por el otro dentro de los confines del mismo sistema.

1.3 Mecanismos de Transferencia de Calor

Conduccin

El calor se transfiere mediante este mecanismo a travs de un material fijo, tal como

una pared estacionaria simple o compuesta; esta transferencia se efecta por comunicacin

molecular directa, sin que este movimiento sea apreciable.

Q = - KA

dT

dX

(Ley de Fourier) Q =

T

L

KA

=

Potencial

Resistencia

K = Conductividad trmica Btu / (h) (Pie

2

) (F/Pie)

K Slido > K Lquido > K Gases

Slidos conductores Kgrande Aluminio T = 32 F K = 117

Slidos aislantes Kpequeo Asbesto T = 124 F K = 0.096

Es importante sealar que la conductividad trmica vara con la temperatura,

direccin, presin y naturaleza del material.

7

Operaciones Unitarias I Prof. Lourdes Rosas

a) Conductividad trmica de los slidos

La influencia de la presin es despreciable, aumenta o disminuye con la

temperatura y para la mayora de los problemas prcticos se puede asumir un

modelo lineal en T o independencia de T. Ejemplos:

Acero T = 32 F K = 26

T = 212 F K = 26 Btu / (h) (Pie

2

) (F/Pie)

T = 1112 F K = 21

Aluminio T = 32 F K = 117

T = 212 F K = 119 Btu / (h) (Pie

2

) (F/Pie)

T = 932 F K = 155

b) Conductividad trmica de los lquidos

La influencia de la presin es despreciable, para la mayora de los lquidos K

decrece con la temperatura, excepto para el agua. Ejemplos:

Benceno T = 86 F K = 0.0086

T = 140 F K = 0.082 Btu / (h) (Pie

2

) (F/Pie)

Acetona T = 86 F K = 0.102

T = 167 F K = 0.095

c) Conductividad trmica de gases y vapores

La influencia de la presin es despreciable, excepto para vacos muy bajos.

Aumenta con la temperatura. Ejemplo:

Benceno T = 115 F K = 0.0073

T = 212 F K = 0.0103 Btu / (h) (Pie

2

) (F/Pie)

T = 363 F K = 0.0152

8

Operaciones Unitarias I Prof. Lourdes Rosas

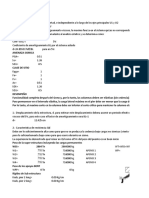

En la Tabla N 1.I, se reportan conductividades trmicas para las temperaturas

del metal del tubo, encontradas en diseo de intercambiadores. Estos valores aplican

normalmente para las temperaturas del metal del tubo encontradas en diseo de

intercambiadores

Tabla 1.I

Conductividades Trmicas

Material Composicin

Conductividad Trmica, K

W/mC Btu/hpie

2

F/pie

Admiralty (71 Cu 28 Zn 1 Sn) 111 64

Acero inoxidable tipo 316 (17 Cr 12 Ni 2 Mo) 16 9

Acero inoxidable tipo 304 (18 Cr 8 Ni) 16 9

Latn (70 Cu 30 Zn) 99 57

Latn rojo (85 Cu 15 Zn) 159 92

Latn de aluminio (76 Cu 22 Zn 2 Al) 100 58

Cupronquel (90 Cu 10 Ni) 71 41

Cupronquel (70 Cu 30 Ni) 29 17

Monel (67 Ni 30 Cu 1.4 Fe) 26 15

Inconel 19 11

Aluminio 202 117

Acero al carbono 45 26

Carbn molibdeno (0.5 Mo) 43 25

Cobre 386 223

Plomo 35 20

Nquel 62 36

Titanio 19 11

Acero aleado con cromo y

molibdeno

(1 Cr 0.5 Mo)

(2-1/4 Cr 0.5 Mo)

(5 Cr 0.5 Mo)

(12 Cr 1 Mo)

42

38

35

28

24

22

20

16

Pared cilndrica simple y compuesta

La figura, representa el proceso de transferencia de calor en una pared cilndrica

simple.

9

Operaciones Unitarias I Prof. Lourdes Rosas

i = interior

o = exterior

r = radio

Pared cilndrica simple

Q = - KA dT A = 2 rL (es variable)

dr

Q = - K2 Lr dT r = r

o

T = T

o

dr r = r

i

T = T

i

Integrando

a Resistenci

Potencial

=

L 2K

r

r

ln

) T - (T

= Q

r

r

ln

) T - (T L K 2

= Q

i

o

o i

i

o

o i

|

|

\

|

|

|

\

|

En funcin del dimetro

Q =

2 K L (T - T )

ln

D

D

i o

o

i

|

\

|

Conveccin

La transferencia de calor por conveccin, se define como el transporte de calor de un

punto a otro como consecuencia del movimiento macroscpico del fluido; si este

movimiento no se complementa con agitacin mecnica la conveccin es libre o natural y

la transferencia la proporciona la diferencia entre las densidades de las capas calientes y

fras del fluido. Si el fluido se agita mecnicamente la conveccin recibe el nombre de

T

o

Ti

r

T

T

10

Operaciones Unitarias I Prof. Lourdes Rosas

forzada. Para el entendimiento de este mecanismo es fundamental revisar las caractersticas

del flujo cerca de la superficie de transferencia.

El flujo monofsico se caracteriza por el rgimen, esto es, laminar o turbulento y por

la geometra del ducto por donde circula. Hay bsicamente dos tipos de geometra de ducto:

de seccin transversal constante o tubos cilndricos; donde se realiza la mayora de los

procesos de transferencia de calor. En este tipo de geometra se asume que todos los

parmetros del flujo son funciones del radio y de la longitud del tubo. Y la seccin

transversal variable; donde la forma y el rea varan en forma regular y repetida, en nuestro

estudio es de inters el flujo a travs de bancos de tubos.

a) Coeficiente de pelcula

Para la mayora de los procesos de transferencia de calor por conveccin el flujo

de calor est dado por:

Q = hA (T

f

T

w

)

Q = Flujo de calor

A = rea de transferencia

T

f

= Temperatura de fluido

T

w

= Temperatura de la pared

h = Coeficiente de pelcula

El coeficiente de pelcula, es una medida de flujo de calor por unidad de

superficie y por unidad de diferencia de temperatura. Las variables que influyen en los

coeficientes de pelcula son: propiedades fsicas de los fluidos, grados de agitacin, tamao

del tubo, circulacin del fluido dentro o fuera del tubo. Cada una de estas variables tiene su

propio peso en el clculo del coeficiente lo que hace imposible calcularlo directamente y no

es prctico determinarlo experimentalmente en condiciones de operacin cada vez que se

deba aadir o remover calor de un fluido. Se deben obtener relaciones razonablemente

vlidas para las condiciones existentes en la aplicacin particular, stas pueden ser

desarrolladas por estudios tericos y/o experimentales y expresados en forma de ecuacin,

tablas, grficas o procedimientos de computacin, dependiendo de la necesidad del usuario

11

Operaciones Unitarias I Prof. Lourdes Rosas

quien debe, al menos tener una idea de la precisin de sus resultados al aplicar tales

correlaciones. Helmuth Hausen y Kern , presentan correlaciones que permiten calcular

coeficientes de pelcula. La Tabla 2.I presenta rangos aproximados para algunos

coeficientes individuales.

Tabla 2.I

Rango aproximado de algunos coeficientes individuales

h Btu/hpie

2

F

Vapor de agua condensacin en gotas 5000 20000

Vapor de agua condensacin en pelcula 1000 3000

Ebullicin de agua 300 9000

Condensacin de vapores orgnicos 200 400

Calentamiento de agua 50 3000

Calentamiento o enfriamiento de aceites 10 300

Sobrecalentamiento de vapor de agua 5 20

Conveccin forzada de aire 2 15

Conveccin natural de aire 0.5 2

Nota:

Para conveccin natural de aire, el coeficiente de pelcula en Paraguan, puede variar

sustancialmente con respecto al rango reportado

Radiacin

Toda materia irradia constantemente energa en forma de ondas electromagnticas,

esta energa depende de la temperatura absoluta a la cual est expuesto el cuerpo y en

menor grado de la naturaleza de la superficie de ste. La ley bsica de la radiacin se debe a

Stefan y Boltzmann:

Q

A

= T

4

= Constante de Stefan Boltzmann = 0.17 14 x 10

8

Btu

hpie R

2

4

= Emisividad o coeficiente de absorcin

= 0 Para reflector perfecto

= 1 Para emisor perfecto (cuerpo negro)

12

Operaciones Unitarias I Prof. Lourdes Rosas

= 0.02 0.05 Para metales altamente pulidos

= 0.15 Para aluminio oxidado

= 0.6 0.9 Para acero

T = Temperatura absoluta en R

La energa radiante se incrementa al incrementarse la temperatura, mucho ms rpido

en la regin de longitud de onda pequea, que en las regiones de longitud de onda mayor.

Un cuerpo arbitrario cualquiera que no se comporte como un cuerpo negro, solamente

absorbe cierta cantidad de la radiacin que le llegue. Cuanto menos sea capaz un cuerpo de

absorber calor por radiacin, menor ser su capacidad para irradiarlo.

La diferencia fundamental entre la radiacin y los otros mecanismos de transferencia

de calor, es que sta no necesita de un medio para transportar calor. El calor tambin se

propaga por radiacin a travs del vaco absoluto.

A temperaturas ambientales la transferencia de calor por radiacin no es importante

comparada con los otros mecanismos, una contribucin importante se tiene en el caso de

tuberas aisladas de vapor donde la prdida de calor es una combinacin de radiacin y

conveccin. A altas temperaturas (1000 1500) F, es esencial tomar en cuenta este

mecanismo sin embargo, para aplicaciones normales de intercambio de calor donde estas

altas temperaturas no existen, se puede despreciar la transferencia de calor por radiacin sin

perder precisin en los resultados.

1.4 Equipos de Transferencia de Calor

Segn servicio

Los intercambiadores de calor pueden especificarse segn el tipo de construccin o el

servicio. Generalmente, se disean de acuerdo al servicio. En algunos casos, PDVSA ha

utilizado una terminologa diferente a la empleada por otras compaas. Sin embargo, la

terminologa usada en este curso es la que generalmente se usa en la industria.

a) Refrigerador: Es una unidad que utiliza un refrigerante para enfriar un fluido, hasta una

temperatura menor que la obtenida si se utilizara aire o agua como medio de

enfriamiento.

b) Condensador: El trmino condensador de superficie se refiere especficamente a

aquellas unidades de carcaza y tubos que se utilizan para la condensacin del vapor de

desecho, proveniente de las mquinas y de las turbinas a vapor. Un condensador de

13

Operaciones Unitarias I Prof. Lourdes Rosas

contacto directo es una unidad en la cual el vapor es condensado mediante contacto

directo con gotas de agua. El condensador es una unidad, en la cual los vapores de

proceso se convierten total o parcialmente en lquidos. Generalmente, se utiliza agua o

aire como medio de enfriamiento.

c) Enfriador: Es una unidad en la cual una corriente de proceso intercambia calor con agua

o aire, sin que ocurra cambio de fase.

d) Calentador: Es un intercambiador de calor que aumenta la entalpa de una corriente, sin

que normalmente ocurra un cambio de fase. Como fuente de calor se utiliza una corriente

de servicio, que puede ser vapor de agua, aceite caliente o vapores de fluidos qumicos,

como el conocido bajo el nombre de Downtherm y lquidos qumicos, como el

Humbletherm. En algunos casos se utiliza como corriente de servicio una corriente de

proceso de entalpa alta, por ejemplo la descarga de un reactor operado a temperaturas

altas.

e) Rehervidor: Es un vaporizador que provee el calor latente de vaporizacin al fondo

(generalmente) de una torre fraccionadora. Hay dos tipos generales de rehervidores:

Los que envan dos fases a la torre para separar el vapor del lquido.

Los que retornan vapor solamente. Los primeros pueden operar mediante circulacin

natural (comnmente llamados termosifones) o circulacin forzada.

Los termosifones son los tipos de rehervidores ms comunes. Los termosifones

horizontales, donde la vaporizacin ocurre en el lado de la carcaza son los ms usados en la

industria petrolera. En los tipo vertical, la vaporizacin ocurre en el lado de los tubos y se

utilizan preferiblemente en las industrias qumicas. En un termosifn se debe proveer

suficiente cabezal de lquido, a fin de mantener la circulacin natural del lquido a

vaporizar.

Los rehervidores de circulacin forzada requieren de una bomba para impulsar el lquido a

vaporizar a travs del intercambiador. Este tipo de rehervidor no se utiliza frecuentemente,

debido a los costos adicionales del bombeo de la alimentacin al rehervidor; sin embargo,

en algunos casos puede requerirse para vencer limitaciones del cabezal hidrosttico y los

problemas de circulacin.

Los rehervidores que retornan solamente vapor a la torre se denominan rehervidores de

marmita (Kettle Reboilers). La mejor manera de describir la operacin de estos

rehervidores es comparndola con una paila u olla hirviendo.

14

Operaciones Unitarias I Prof. Lourdes Rosas

f) Generadores de vapor (calderas de recuperacin de calor) Los generadores de vapor

son un tipo especial de vaporizadores, se utilizan para producir vapor de agua. Como fuente

de calor se utiliza generalmente el calor en exceso que no se requiere para el proceso; de

all que estos rehervidores se les llame comnmente Calderas de recuperacin de calor.

Al igual que los rehervidores, los generadores de vapor pueden ser del tipo Kettle, de

circulacin forzada o termosifones.

g) Sobrecalentador: El sobrecalentador calienta el vapor por encima de su temperatura de

saturacin.

h) Vaporizador: Es un intercambiador que convierte el lquido en vapor. El trmino

vaporizador se refiere normalmente a aquellas unidades que manejan lquidos diferentes al

agua.

Segn configuracin o construccin

Cuando se va a disear un intercambiador de calor, primero se debe definir el tipo de

intercambiador de calor que se va a utilizar. Cuando pueden emplearse dos o ms tipos de

intercambiadores la base de la seleccin es el costo. En los prrafos siguientes se resean

los campos de aplicacin de los principales intercambiadores usados por el CRP. Por

supuesto, existen otros tipos de intercambiadores de calor que no se mencionan en este

curso porque no se utilizan con frecuencia en la industria petrolera.

a) Intercambiadores tipo carcasa y tubo: El tipo de intercambiador que se utiliza

comnmente en las refineras. No es costoso y es fcil de limpiar, se encuentra disponible

en diferentes tamaos y puede ser diseado para presiones desde moderadas a altas, sin que

vare sustancialmente el costo. Este intercambiador consiste de un haz de tubos paralelos

encerrados en un estuche cilndrico llamado carcasa.

Tipos: Hay dos tipos bsicos de intercambiadores de carcasa y tubos:

1. El primero es de cabezal fijo. Este intercambiador tiene ambos extremos del cabezal de

tubos sujetos a la carcaza. En este tipo de construccin se requiere utilizar una junta de

expansin o de empaques, debido a la expansin diferencial de la carcasa y los tubos. Esta

expansin se debe a la operacin del equipo a diferentes temperaturas.

2. El segundo tipo de intercambiadores de carcasa y tubo, tiene un solo extremo del cabezal

de tubos sujeto a un extremo del canal. Los problemas de expansin diferencial se pueden

evitar utilizando un cabezal de tubos flotante que se mueve libremente o tubos en forma de

15

Operaciones Unitarias I Prof. Lourdes Rosas

U en el otro extremo del canal. El haz de tubos de este tipo de intercambiador puede

removerse para mantenimiento y para la limpieza mecnica de la carcaza.

b) Enfriadores de aire: Un enfriador de aire consiste en uno o ms ventiladores y uno o

ms haces de transferencia de calor montados en una estructura. Los haces estn

constituidos por tubos con aletas. La seleccin entre enfriadores de aire o intercambiadores

convencionales de tubos y carcasa, depende del balance econmico, el cual debe considerar

en la inversin inicial, los costos de las facilidades requeridas dentro y fuera del rea, para

la instalacin de los equipos, los costos de operacin de los mismos y la disponibilidad de

otro medio de enfriamiento.

En general, los enfriadores de aire se deben utilizar en aquellas localidades que requieran

de una torre de enfriamiento para el agua, donde las leyes de contaminacin ambiental

establezcan requisitos estrictos para los efluentes de agua, donde la expansin de los

sistemas de agua de enfriamiento sea necesaria, donde la naturaleza del medio enfriante

cause taponamientos frecuentes o problemas de corrosin. Los enfriadores de aire se

utilizan con frecuencia en combinacin con los de agua, cuando se requiere remover gran

cantidad de calor. En este caso los enfriadores de aire remueven primero la mayor parte del

calor y el enfriamiento final se consigue con los de agua.

Los enfriadores de aire, tambin pueden utilizarse como enfriadores de emergencia en caso

de requerirse un bombeo rpido de una corriente de proceso. Estas unidades an con el

ventilador apagado, son capaces de remover por conveccin natural entre 15 y 35% del

calor de diseo, dependiendo del rango de temperatura de la corriente de proceso entrando

al enfriador.

Los enfriadores de aire ocupan un rea relativamente grande. Por lo tanto, estas unidades se

instalan normalmente encima de los tendidos de lneas y de los equipos de proceso.

c) Intercambiadores de doble tubo: Los intercambiadores comerciales de doble tubo

estn constituidos por uno o ms tubos, encerrados dentro de otro tubo en forma de U u

horquilla que hace el papel de carcasa. Aunque algunas secciones de los

intercambiadores de doble tubo tienen tubos lisos, la mayora tienen aletas longitudinales

en la superficie externa de los tubos.

Las secciones de doble tubo permiten un flujo en contracorriente y co-corriente, verdadero,

lo que puede ser particularmente ventajoso cuando se requieren temperaturas de

16

Operaciones Unitarias I Prof. Lourdes Rosas

aproximacin pequeas o rangos de temperaturas grandes. Adems, las unidades de doble

tubo encajan muy bien en aquellas aplicaciones que involucran presiones altas, debido a

que estas unidades son de dimetros relativamente pequeos. Esto permite el uso de bridas

pequeas y paredes delgadas, si se compara con los equipos de carcasa y tubos

convencionales. Las secciones de doble tubo han sido diseadas para presiones de hasta

16.500 kPa man. (2400 psig), en el lado de la carcasa y 103.400 kPa man. (15.000 psig), en

el lado de los tubos.

Los intercambiadores de doble tubo simple se encuentran disponibles en el mercado en

diferentes tamaos. El dimetro nominal de la carcasa oscila entre 50 y 100 mm (2 a 4

pulg.) y el de los tubos internos entre 20 y 65 mm (3/4-2 pulg). Estos intercambiadores

pueden ser justificados econmicamente cuando la superficie equivalente de la carcaza y el

tubo interno que se requiere, sea menor de 30 metros cuadrados (300 pie

2

).

Los intercambiadores de doble tubo mltiples contienen hasta 64 tubos dentro del tubo

exterior o carcasa. Los tubos internos, pueden ser lisos o con aletas, se encuentran

disponibles en dimetros externos entre 15.875 mm y 22.225 mm (5/8 a 7/8 pulg.). Sin

embargo, en aquellas secciones que contengan ms de 19 tubos, se utilizan generalmente

tubos lisos. Los tamaos nominales de la carcasa varan entre 100 mm y 400 mm (4 y 16

pulg.) de dimetro nominal.

d) Intercambiadores de superficie extendida: Estos intercambiadores de superficie

extendida se caracterizan por estar constituidos de tubos con aletas transversales, tipo

helicoidal o longitudinales. Este tipo de superficie se emplea cuando en las propiedades de

transferencia de calor de un fluido existe una resistencia alta para el flujo de calor, mientras

que las propiedades del otro fluido permiten una resistencia baja. El fluido con la

resistencia alta al flujo de calor circula en contacto con la superficie de las aletas.

e) Intercambiadores de lminas de aluminio: Estos intercambiadores estn constituidos

en un conjunto de capas, las cuales consisten en lminas de metal separadas por aletas

corrugadas y selladas en ambos lados por canales o barras que forman un pasadizo para el

flujo de la corriente. Las condiciones mximas de diseo son 4100 kPa man. (600 psig) a

38C (100 F). Las condiciones tpicas de diseo son: presiones y bajas temperaturas por

debajo de cero. La Exxon ha especificado recientemente intercambiadores tipo lminas con

aletas, en el diseo de plantas de etileno.

Operaciones Unitarias I

f) Intercambiadores en forma de espiral:

concntricos enrollados en forma de espiral, los cuales estn conectados a hojas o cabezales

de tubos.

Entre sus caractersticas se pueden mencionar las siguientes:

contracorriente.2.No tienen problemas de expansin diferenci

ser usados para el intercambio de calor de dos o ms fluidos. Estas unidades se utilizan

normalmente en las aplicaciones criognicas, donde la presin de proceso es

(650 psig) o mayor.

Figura

Figura

Operaciones Unitarias I Prof. Lourdes Rosas

Intercambiadores en forma de espiral: Consisten en un grupo de serpentin

concntricos enrollados en forma de espiral, los cuales estn conectados a hojas o cabezales

Entre sus caractersticas se pueden mencionar las siguientes: 1.Se utilizan para flujo en

contracorriente.2.No tienen problemas de expansin diferencial.3. Son compactos y pueden

ser usados para el intercambio de calor de dos o ms fluidos. Estas unidades se utilizan

normalmente en las aplicaciones criognicas, donde la presin de proceso es

Figura 1.I Enfriador de Aire de Tiro Forzado

Figura 2.I Intercambiador de Doble Tubo

17

Prof. Lourdes Rosas

Consisten en un grupo de serpentines

concntricos enrollados en forma de espiral, los cuales estn conectados a hojas o cabezales

1.Se utilizan para flujo en

al.3. Son compactos y pueden

ser usados para el intercambio de calor de dos o ms fluidos. Estas unidades se utilizan

normalmente en las aplicaciones criognicas, donde la presin de proceso es 4500 kPa man.

Enfriador de Aire de Tiro Forzado

Operaciones Unitarias I

Figura

1.5 Intercambiadores de Calor de Carcasa y Tubo

Estructura

Estructura de un Intercambiador de Calor

Operaciones Unitarias I Prof. Lourdes Rosas

Figura 3.I Rehervidor Tipo Marmita

.5 Intercambiadores de Calor de Carcasa y Tubo

Figura 4.I

Estructura de un Intercambiador de Calor

18

Prof. Lourdes Rosas

19

Operaciones Unitarias I Prof. Lourdes Rosas

Clasificacin

Los intercambiadores de calor de carcasa y tubos se clasifican en tres tipos de

acuerdo a estndares generales que contienen informacin sobre diseo, fabricacin y

materiales de construccin del equipo. Esta clasificacin es la siguiente.

Segn Nomenclatura TEMA

TEMA clase R para petrleo y aplicaciones relacionadas.

TEMA clase C para aplicaciones de propsitos generales.

TEMA clase B servicios qumicos.

Estos tres tipos aplican para todos los intercambiadores de carcasas y tubos con las

limitaciones siguientes: dimetro interno de la carcasa menor o igual a 60 pulgadas, presin

por el lado de la carcasa que no exceda 3000 psig., producto dimetro interno de la carcasa

por presin que no exceda de 60000 pulg. x psig. Estas limitaciones se consideran para que

el espesor de la carcasa no sea mayor de 2 pulgadas. Los estndares TEMA contienen una

seccin de buena prctica recomendada donde se provee informacin adicional para

dimetro de carcasa hasta 100 pulgadas.

Segn su construccin mecnica

a) De cabezal fijo (o placas de tubo fijos).

b) Tubos en forma de U.

c) De cabezal flotante.

a) De cabezal fijo (o placas de tubo fijos)

Se caracterizan por tener las 2 placas de tubos soldadas a la carcasa, los tubos interiores se

pueden limpiar mecnicamente despus de remover la tapa del canal. El banco de tubos no

se puede extraer y su limpieza exterior se debe realizar qumicamente. Este tipo de

intercambiador se utiliza para fluidos limpios por el lado de la carcasa, como vapor de

agua, refrigerante, gases, entre otros, los fluidos ensuciantes deben circular por los tubos.

Operaciones Unitarias I

No presentan uniones internas por lo cual elimina partes potenciales de fugas, los

tubos perifricos se pueden colocar muy cerca de la cara interna de la

el nmero de tubos para un determinado dimetro de

otro tipo de intercambiador, se pueden utilizar para altas presiones o fluidos txicos. La

combinacin de temperaturas y coeficientes de expansin de la

el servicio causan una expansin diferencial que si no puede ser absorbida por el equipo, es

recomendable utilizar junta de expansin en la

longitud de los tubos es la correspondiente a las ca

En la Figura 5.I, se muestra un intercambiador de cabezal fijo tipo BEM.

Intercambiador de calor de cabezal fijo tipo BEM

b) Tubos en forma de U

Se caracterizan por tener slo una placa de tubos donde se insertan los tubos en forma de U,

que tienen la particularidad de moverse libremente con relacin a la

el problema de la expansin diferencial. El banco de tubos se puede rem

mecnica pero el interior de estos en general se limpia qumicamente. La longitud efectiva

de los tubos es la correspondiente a la cara interna de la placa que los soportan y la tangente

donde comienza el dobles.

Se utilizan cuando el fl

circulan por la carcasa, estos intercambiadores no tienen uniones internas y los tubos

perifricos se pueden colocar muy cerca de la cara interna de la

una limitacin mecnica en el radio de los tubos interiores, el nmero de tubos que se

pueden colocar en una carcaza de dimetro dado es menor al de placa de tubos fijos. Se

pueden utilizan para altas presiones cuando la expansin diferencial es un problema si se

Operaciones Unitarias I Prof. Lourdes Rosas

No presentan uniones internas por lo cual elimina partes potenciales de fugas, los

tubos perifricos se pueden colocar muy cerca de la cara interna de la carcasa

el nmero de tubos para un determinado dimetro de carcasa es mayor que para cualquier

otro tipo de intercambiador, se pueden utilizar para altas presiones o fluidos txicos. La

combinacin de temperaturas y coeficientes de expansin de la carcasa

el servicio causan una expansin diferencial que si no puede ser absorbida por el equipo, es

recomendable utilizar junta de expansin en la carcasa u otro tipo de intercambiador. La

longitud de los tubos es la correspondiente a las caras internas de las placas q

, se muestra un intercambiador de cabezal fijo tipo BEM.

Figura 5.I

Intercambiador de calor de cabezal fijo tipo BEM

Se caracterizan por tener slo una placa de tubos donde se insertan los tubos en forma de U,

que tienen la particularidad de moverse libremente con relacin a la carcasa

el problema de la expansin diferencial. El banco de tubos se puede rem

mecnica pero el interior de estos en general se limpia qumicamente. La longitud efectiva

de los tubos es la correspondiente a la cara interna de la placa que los soportan y la tangente

Se utilizan cuando el fluido que circula por los tubos es limpio, los fluidos sucios

, estos intercambiadores no tienen uniones internas y los tubos

perifricos se pueden colocar muy cerca de la cara interna de la carcasa

cnica en el radio de los tubos interiores, el nmero de tubos que se

pueden colocar en una carcaza de dimetro dado es menor al de placa de tubos fijos. Se

pueden utilizan para altas presiones cuando la expansin diferencial es un problema si se

20

Prof. Lourdes Rosas

No presentan uniones internas por lo cual elimina partes potenciales de fugas, los

carcasa y por lo tanto

es mayor que para cualquier

otro tipo de intercambiador, se pueden utilizar para altas presiones o fluidos txicos. La

a y los tubos durante

el servicio causan una expansin diferencial que si no puede ser absorbida por el equipo, es

u otro tipo de intercambiador. La

ras internas de las placas que lo soportan.

, se muestra un intercambiador de cabezal fijo tipo BEM.

Intercambiador de calor de cabezal fijo tipo BEM

Se caracterizan por tener slo una placa de tubos donde se insertan los tubos en forma de U,

carcasa lo que elimina

el problema de la expansin diferencial. El banco de tubos se puede remover para limpieza

mecnica pero el interior de estos en general se limpia qumicamente. La longitud efectiva

de los tubos es la correspondiente a la cara interna de la placa que los soportan y la tangente

uido que circula por los tubos es limpio, los fluidos sucios

, estos intercambiadores no tienen uniones internas y los tubos

carcasa; pero como existe

cnica en el radio de los tubos interiores, el nmero de tubos que se

pueden colocar en una carcaza de dimetro dado es menor al de placa de tubos fijos. Se

pueden utilizan para altas presiones cuando la expansin diferencial es un problema si se

Operaciones Unitarias I

suelda la hoja de tubos a la

en forma de U, tipo CFU.

Intercambiador de calor de tubos en forma de U tipo CFU

c) De cabezal flotante

Se caracterizan por tener una hoja de tubos fija, mient

permitiendo el movimiento diferencial entre la

haz de tubo para la limpieza. Existen cuatro tipos de cabezales flotantes: TEMA S, TEMA

T, TEMA W y TEMA P, que slo difieren en el diseo del cabezal, independientemente del

diseo del cabezal stos intercambiadores

menos tubos que los tipo en forma de U.

Las figuras 7.I a 9.I

flotante.

Intercambiador de calor de cabezal flotante tipo AES

Operaciones Unitarias I Prof. Lourdes Rosas

s a la carcasa. En la figura 6.I, se muestra un intercambiador de tubos

Figura 6.I

Intercambiador de calor de tubos en forma de U tipo CFU

Se caracterizan por tener una hoja de tubos fija, mientras que la otra flota libremente

permitiendo el movimiento diferencial entre la carcasa y los tubos, se puede extraer todo el

haz de tubo para la limpieza. Existen cuatro tipos de cabezales flotantes: TEMA S, TEMA

T, TEMA W y TEMA P, que slo difieren en el diseo del cabezal, independientemente del

diseo del cabezal stos intercambiadores para un dimetro de carcasa

menos tubos que los tipo en forma de U.

s 7.I a 9.I, representan diferentes tipos de intercambiadores de cabezal

Figura I.7

Intercambiador de calor de cabezal flotante tipo AES

21

Prof. Lourdes Rosas

, se muestra un intercambiador de tubos

Intercambiador de calor de tubos en forma de U tipo CFU

ras que la otra flota libremente

y los tubos, se puede extraer todo el

haz de tubo para la limpieza. Existen cuatro tipos de cabezales flotantes: TEMA S, TEMA

T, TEMA W y TEMA P, que slo difieren en el diseo del cabezal, independientemente del

dado, pueden alojar

, representan diferentes tipos de intercambiadores de cabezal

Intercambiador de calor de cabezal flotante tipo AES

Operaciones Unitarias I

Intercambiador de calor de cabezal flotante tipo AJW

Intercambiador de calor de cabezal flotante tipo AEP

Los estndares TEMA

la carcasa en pulgadas, redondeando al pr

los tubos en pulgadas, tipo de cabezal anterior, tipo de

en ese orden, un intercambiador sealado como: tamao (size) 23

un intercambiador de 23 pulgadas de dimetro interno de

longitud, cabezal anterior fijo, carcaza de un solo p

dividido.

Consideraciones de diseo

En este captulo se tratan las consideraciones de diseo ms importantes utilizadas para el

diseo de intercambiadores de

se presenta en forma de tablas y figuras, haciendo nfasis, mediante comentarios breves en

l, o en los puntos que se considere necesario hacerlo.

Las Tablas 3.I a 9.I y las Figuras

importantes

Operaciones Unitarias I Prof. Lourdes Rosas

Figura 8.I

Intercambiador de calor de cabezal flotante tipo AJW

Figura 9.I

Intercambiador de calor de cabezal flotante tipo AEP

estndares TEMA, designan el tipo de intercambiador de acuerdo al dimetro de

en pulgadas, redondeando al prximo entero, seguido por un

los tubos en pulgadas, tipo de cabezal anterior, tipo de carcasa y tipo de cabezal posterior;

en ese orden, un intercambiador sealado como: tamao (size) 23-192 tipo AES, representa

un intercambiador de 23 pulgadas de dimetro interno de carcasa, tubos de 16 pie de

longitud, cabezal anterior fijo, carcaza de un solo paso y cabezal flotante posterior de anillo

Consideraciones de diseo

En este captulo se tratan las consideraciones de diseo ms importantes utilizadas para el

diseo de intercambiadores de carcasas y tubos. Dada la importancia del tema, el material

se presenta en forma de tablas y figuras, haciendo nfasis, mediante comentarios breves en

l, o en los puntos que se considere necesario hacerlo.

.I y las Figuras 10.I a 12.I, representan las consideraciones

22

Prof. Lourdes Rosas

Intercambiador de calor de cabezal flotante tipo AJW

Intercambiador de calor de cabezal flotante tipo AEP

, designan el tipo de intercambiador de acuerdo al dimetro de

ximo entero, seguido por un guin, longitud de

y tipo de cabezal posterior;

192 tipo AES, representa

, tubos de 16 pie de

aso y cabezal flotante posterior de anillo

En este captulo se tratan las consideraciones de diseo ms importantes utilizadas para el

y tubos. Dada la importancia del tema, el material

se presenta en forma de tablas y figuras, haciendo nfasis, mediante comentarios breves en

an las consideraciones de diseo ms

23

Operaciones Unitarias I Prof. Lourdes Rosas

Tabla 3.I Cabezales fijos, tipos y aplicaciones

Cabezal fijo

Tipo

Aplicaciones

A Es un barril cilndrico o canal con bridas en ambos extremos, uno de los cuales permite el

acceso al canal y el otro se sujeta con pernos a la hoja de tubos fija o a una brida al final de la

carcaza.

Es el ms comn entre los cabezales fijos, se utiliza con placa de tubo fija, tubos en forma de U

y bancos de tubos removibles. Este tipo de cabezal se utiliza mucho si se espera limpieza

frecuente por el interior de los tubos.

B Consiste en un barril cilndrico con un bonete soldado en un extremo y una brida en el otro,

sujeta con pernos a la hoja de tubos, son ms econmicos que los otros tipos y despus de

remover el cabezal se tiene acceso ilimitado al haz de tubos.

Se usa con placa de tubo fija, tubos en forma de U, bancos de tubos removibles y carcazas de

dimetros grandes.

C Una brida se sujeta con pernos y permite el acceso al canal y el otro extremo est soldado a la

hoja de tubos, es ms econmico que el tipo A.

Se usa para tubos en forma de U, bancos removibles y en diseos de placa de tubos fijos, sin

embargo para el primer caso su uso no es recomendable por presentar problemas de

mantenimiento.

D Es utilizado especialmente para altas presiones (presin de diseo en el lado de los tubos > 1000

Psi). El canal y la placa de tubo tienen construccin forjada integral.

Tabla 4.I Cabezales posteriores, tipos y aplicaciones

Cabezal

posterior

Tipo

Aplicaciones

L Las mismas caractersticas del tipo A. Se utiliza en intercambiadores con placa de tubos fijos cuando

se requiere de limpieza mecnica en el lado de los tubos. Las dos placas de tubos estn soldadas a la

carcaza, se puede remover la brida o todo el canal. La limpieza en el exterior de los tubos es qumica.

M Se utiliza en intercambiadores con placa de tubos fijos para servicios de altas presiones.

N Igual a C, pero forma parte integral de la carcaza.

Se utiliza en intercambiadores con placa de tubos fijos y para altas presiones o servicios txicos.

P Se denomina comnmente cabezal flotante empacado externamente y se utiliza con un solo paso por

los tubos. Las juntas con empacadura tienden a gotear y por lo tanto no debe ser usado en servicios con

hidrocarburos por el lado de la carcaza.

S Es recomendado para ser usado en intercambiadores de bancos de tubos removibles.

T Se utiliza con cubiertas de carcaza integral fija o removible. Muchas filiales prefieren este tipo de

cabezal cuando utilizan bancos de tubos removibles debido a la facilidad para halar el haz y hacerle

mantenimiento.

U Se usa en bancos de tubo en forma de U.

W No se utiliza por problemas de goteo y nunca debe ser usado con hidrocarburos o servicios txicos.

24

Operaciones Unitarias I Prof. Lourdes Rosas

Tabla 5.I Bancos de tubos, tipos y aplicaciones

Banco de tubo

Tipo

Aplicaciones

Placa de tubos fijos.

Cabezal posterior L, M o

N

Las dos placas de tubos estn pegadas directamente a la carcaza. Son muy

econmicos para servicios de baja presin. Se utilizan mucho cuando la limpieza del

lado de la carcaza no se requiere o se puede hacer qumicamente. El problema es la

expansin trmica entre los tubos y la carcaza (T < 50 F).

Tubos en forma de U.

Cabezal posterior tipo en

forma de U

Es el diseo ms simple, permite la expansin trmica de los tubos y son las

unidades menos costosas para servicios de alta presin en los tubos. La superficie

externa de los tubos se puede limpiar mecnicamente pero el reemplazo de un tubo

interno es imposible. No se debe usar para factores de ensuciamiento > 0.002 por el

lado de los tubos.

Banco de tubos de

arrastre continuo.

Cabezal posterior tipo T

El banco de tubos se puede remover fcilmente para limpieza mecnica. Hay mucha

rea muerta entre el banco de tubos y la carcaza. Se requieren bandas de sello.

Cabezal flotante de

anillo divisorio. Cabezal

posterior tipo S

Es el ms usado. Se puede limpiar tanto los tubos como la carcaza, aunque el haz de

tubos no es fcil de sacar. Los tubos se pueden reemplazar individualmente y es una

compra magnifica cuando se considera hacer todas las reparaciones del haz en el

campo.

Cabezal flotante

empacado externamente.

Cabezal posterior P o W

Este diseo no es normalmente especificado por problemas de fugas al ambiente.

Tabla 6.I Arreglo de los tubos

Tipo de arreglo Aplicaciones

Triangular 60 (Rotado) Es poco usado debido a las altas cadas de presin que origina. El fluido que circula

por la carcaza debe ser limpio.

Triangular 30 Es el arreglo preferido para factores de ensuciamiento menores de 0.002 pie

2

h F /

Btu. Se utilizan para cualquier tipo de rgimen de flujo. Un intercambiador con

arreglo triangular cuesta menos por m

2

que uno con arreglo de 90 45. Los de

placa de tubos fijos siempre usan este arreglo.

Cuadrado 90 a. Se utilizan cuando el factor de ensuciamiento en la carcaza es mayor que 0.002

pie

2

h F / Btu.

b. Cuando la limpieza mecnica es crtica.

c. Cuando en rehervidores existe un flujo de calor > 6.000 Btu/hr pie

2

.

d. Con flujo turbulento en casos limitados por cada de presin.

Cuadrado 45 (Rotado) Para los casos a, b, c, del arreglo cuadrado 90 y se prefieren cuando existe flujo

laminar.

25

Operaciones Unitarias I Prof. Lourdes Rosas

PT

Flujo

Cuadro rotado

45

PT

Flujo

Triangular

30

PT

Triangular

60

PT

Figura 10.I

Arreglo de los tubos

Tabla 7.I

Espaciado de los tubos PT

(Distancia de centro a centro entre tubos adyacentes)

Dimetro exterior de los

tubos (PLG)

Arreglo triangular P

T

(Pulg)

Arreglo cuadrado P

T

(Pulg)

15/16 --

1 1

1 1 1

1 1 7/8 1 7/8

> 1 1.25 x Dimetro exterior del

tubo

1.25 x Dimetro exterior del

tubo

Rehervidores tipo marmita con

P<50 Psig y flujo de calor >

10.000 BTU/h Pie

2

3/8 3/8

26

Operaciones Unitarias I Prof. Lourdes Rosas

Deflectores transversales

Los deflectores tienen las funciones de: 1. Soportar el haz de tubos. 2. Restringir la

vibracin de los tubos debido a los choques con el fluido. 3. Canalizar el flujo del fluido

por la carcasa originando turbulencia para lograr mayores efectos de transferencia de calor.

En los intercambiadores de calor se utilizan comnmente los deflectores segmentados, que

consisten en hojas de metal perforadas cuyas alturas son generalmente un 75% del dimetro

interno de la carcasa. Otro tipo comn es el de segmento doble.

a) Corte del deflector: Permite el paso del fluido a travs del deflector y se expresa como

el cociente entre la altura del corte y el dimetro interno de la carcasa , siendo este cociente

generalmente de 25% para deflectores segmentados, aunque el mximo corte prctico para

los soportes de tubos es 48%.

Para deflectores de segmento doble el corte se expresa como el cociente entre el rea de la

ventana del deflector y el rea de la seccin transversal del intercambiador. Para este tipo de

deflectores el corte es generalmente de 40%.

b) Posicin de los cortes del deflector: 1.Para minimizar la formacin de bolsas que

actan como trampas de vapor o sedimentos el arreglo de los deflectores debe ser vertical

en condensadores, vaporizadores y en general en unidades que contengan slidos

suspendidos. 2.Para evitar la estratificacin del fluido, cuando se est enfriando una

corriente que no tiene sedimentos en un amplio rango de temperaturas (200-300 F),

utilizando una sola carcaza los deflectores deben ser de arreglo horizontal. 3. El arreglo del

deflector puede ser colocado tambin a un ngulo de 45, con respecto al nivel del suelo.

c) Espaciado de los deflectores: Es la distancia centro a centro entre deflectores

adyacentes. El espaciado mximo es funcin del tamao del tubo y para fluidos sin cambio

de fase, del dimetro de la carcasa. Si el espaciado es muy grande o pequeo se produce

una disminucin del coeficiente de transferencia de calor debido a la mala distribucin del

fluido en el lado de la carcasa.

El espaciado mnimo es 20% del dimetro interno de la carcasa o 2 pulgadas, el que resulte

mayor; el mximo si no hay cambio de fase del fluido que circula por la carcasa no debe

exceder del dimetro interno de sta, y si hay cambio de fase el espaciado es funcin del

tipo de material de construccin y del dimetro exterior del tubo.

d) Bandas de sello: Son de metal y se extienden a lo largo de la carcasa para prevenir que

el fluido fluya entre el espacio formado por la cara interna de la carcasa y el banco de

27

Operaciones Unitarias I Prof. Lourdes Rosas

tubos. En bancos de tubo de arrastre (pull through) es absolutamente necesario utilizar

bandas de sello y en rehervidores tipo marmita o en unidades con condensacin isotrmica

en el lado de la carcasa stas no se utilizan.

e )Deflectores de choque: Protegen el haz de tubos contra el choque del fluido que entra

por la carcasa y se ubican en la abertura de las boquillas o en el domo arriba de la carcasa y

son requeridos cuando: 1.Se est condensando el fluido por la carcaza.2.El fluido es una

mezcla de lquido ms vapor.3.Hay presencia continua de material abrasivo.4.El fluido

entra a alta velocidad.:

V

2

> 1500 lb/pie s

2

para fluidos no corrosivos, no abrasivos y circulando en una sola

fase.

V

2

> 500 lb/pie s

2

para cualquier otro tipo de fluido, especialmente fluidas en su punto de

ebullicin.

Nota: Para flujo bifsico, la densidad se calcula como la densidad homognea gas-lquido.

Figura 11.I

Tipos de deflectores

Segmento

(Corte vertical)

Doble segmento

(Disco modificado y corona)

28

Operaciones Unitarias I Prof. Lourdes Rosas

Correcto

Incorrecto

Incorrecto Correcto

Figura 12.I

Posicin de los bafles

Tabla 8.I

Tipos y caractersticas de carcasas

Tipo Caractersticas

1 Paso (Tipo E) Es la construccin ms usada en intercambiadores de carcasa y tubo. Las boquillas de

entrada y salida pueden estar ubicadas en extremos opuestos o adyacentes de la carcasa,

dependiendo del nmero y tipos de deflectores usados.

2 Pasos (Tipo F) Esta construccin requiere del uso de deflectores longitudinales. Las boquillas de

entrada y salida se sitan en el lado de placa de tubos fijos. Si la cada de presin es

mayor de 10 Psi o el diferencial (baja/alta) de temperatura es mayor de 350F, no se

debe utilizar este arreglo.

Se deben usar deflectores longitudinales soldados solo en unidades de placa de tubos

fijos que no requieran juntas de expansin, en unidades de cabezal flotante los

deflectores deben ser de diseo removible con bandas de sello para prevenir fugas del

fluido de un lado a otro de la carcasa.

Flujo dividido

(Tipo J)

Esta construccin se usa para reducir la cada de presin debido a:

a. La diferencia verdadera de temperatura o Uo es muy grande (intercambiadores

pequeos para la cantidad de calor que se debe transferir).

b. Uno de los fluidos tiene un rango de temperatura demasiado pequeo comparado

con el otro, un ejemplo tpico se presenta en lquidos.

c. Que se dispone de una cada de presin pequea, por ejemplo en los gases y

vapores debido a su baja densidad. Este tipo de arreglo utiliza una boquilla central

de entrada y dos de salida o viceversa.

Carcasas superpuestas Generalmente, requieren menos tuberas y un rea de terreno menor superponindolas a una

altura no mayor de dos veces el dimetro de estas por comodidad en el mantenimiento.

Si los fluidos son de servicio limpio, moderadamente limpio, no corrosivo o

moderadamente corrosivo las carcasas deben ser superpuestas. Si los fluidos son de servicio

muy sucio o corrosivo las carcasas no deben ser superpuestas para facilitar el

mantenimiento.

29

Operaciones Unitarias I Prof. Lourdes Rosas

Es importante mencionar, que el nmero de carcasas depende del rea requerida y de la

mxima capacidad de un intercambiador individual. Normalmente los dimetros de carcasa

estn limitados a 48 pulgadas, la longitud a 40 pies y el peso del banco de tubos a 15

toneladas

Para el mismo dimetro de carcasa el nmero de tubos que se puede colocar dentro de ella

depende del tipo de intercambiador, ejemplo, los de cabezal fijo tienen ms tubos que los

flotante y estos ms que los de bancos de tubos de arrastre (pull through).

Las carcasas mltiples tienen la ventaja de elevar el factor de correccin de temperatura F

T

o F

N

y se utilizan en paralelo cuando se requieren reducir la cada de presin, siempre y

cuando no se tengan servicios viscosos o procesos de vaporizacin.

f) Boquillas: Para lquidos el dimetro de las boquillas puede ser igual al dimetro de la

lnea; para gases o vapores el dimetro de las boquillas es crtico debido a que altas

velocidades ocasionan problemas de vibracin en los tubos en todo caso, el dimetro de las

boquillas debe ser menor que la mitad del dimetro de la carcasa por razones de diseo

mecnico. Seguidamente se describen algunos criterios para la localizacin de las boquillas:

1. Las corrientes sometidas a calentamiento o a vaporizacin deben fluir del fondo a el

tope, independientemente de que stas fluyan por los tubos o carcasa. 2. Las corrientes que

circulen por los tubos o carcasa y que sean sometidos a condensacin, deben fluir del tope

al fondo del intercambiador. 3. Las corrientes sometidas a enfriamiento deben fluir de tope

a fondo.

g) Seleccin del tipo de tubo: La seleccin depende de la economa y del tipo de

aplicacin, utilizndose en general longitudes de 12, 16, 20 y 24 pie, siendo la comn en

refineras las de 20 pie, an cuando longitudes grandes de tubos reducen el dimetro de la

carcaza y por lo tanto los costos del intercambiador.

Los tubos para intercambiadores de calor no deben confundirse con tubos de acero u otro

tipo de tubera obtenida por obstruccin a tamaos normales de tubera de hierro. El

dimetro de estos tubos es el exterior real en pulgadas dentro de tolerancias gruesas de

pared, definidos por el calibrador Birmingham para alambre y que se conoce como

calibrador BWG del tubo. El dimetro del tubo se selecciona tomando en cuenta al espacio

disponible, los factores de ensuciamiento y el costo. Es comn utilizar tubos de -1

pulgada de dimetro externo, pero para unidades pequeas y fluidos limpios se puede

utilizar de dimetro externo y 2 pulgadas para servicios muy pesados. En la Tabla 10 de

30

Operaciones Unitarias I Prof. Lourdes Rosas

la pgina 13 de Tablas y Grficas de la Unidad I Intercambiadores de Calor, se presentan

valores de los dimetros externos y BWG para los tubos.

La seleccin comn en refineras es tubo liso, utilizndose tambin tubos con aletas, para

aumentar el rea de transferencia o para desembotellamiento usando la misma carcasa. Los

tubos con aletas cuestan alrededor de 1.7 veces el costo de un tubo liso del mismo material.

Localizacin de los fluidos a travs de los tubos o carcasa

Se utilizarn los criterios expresados en el manual de diseo de proceso, Julio 1995.

En la determinacin de la localizacin de los fluidos tanto en la carcasa como en los tubos

deben considerarse los siguientes factores:

a) Corrosin: Colocar el fluido ms corrosivo en los tubos resulta ms econmico, debido

a que los costos por requerimiento de aleaciones y revestimiento son menores.

b) Ensuciamiento: La localizacin en los tubos del fluido con mayor tendencia a la

formacin de depsitos se traduce en una reduccin del ensuciamiento del rea de

transferencia ya que este arreglo permite un mejor control de la velocidad. A mayor

velocidad menor ensuciamiento. Los tubos rectos se pueden limpiar mecnicamente sin

remover el haz de tubos y la limpieza qumica normalmente es mejor en el lado de los

tubos. Los tubos con aletas y en arreglo cuadrado pueden limpiarse fcilmente por medios

fsicos; pero usualmente la limpieza qumica no es efectiva en la carcasa.

c) Temperatura: Para servicios de alta temperatura, requiriendo materiales (aleaciones)

costosos, es recomendable colocar el fluido caliente en los tubos.

d) Presin: Colocar la corriente de mayor presin en los tubos requiere menos

componentes de alta presin, lo cual se traduce en una reduccin de costos.

e) Cada de presin: A igual cada de presin, mayor coeficiente de transferencia de calor

es obtenido en los tubos; por esta razn, el fluido con menor cada de presin permisible

debera colocarse en los tubos.

f) Viscosidad: Mayores flujos de transferencia de calor son obtenidas colocando un fluido

viscoso en la carcasa.

g) Caractersticas txicas y letales: Generalmente, el fluido txico debe colocarse en los

tubos, usando una placa doble de tubos para minimizar la posibilidad de fugas. En cuanto a

fluidos con caractersticas letales, referirse al Cdigo ASME y cumplir con los

requerimientos establecidos para este tipo de servicios.

31

Operaciones Unitarias I Prof. Lourdes Rosas

e) Velocidad de flujo: Al colocar el fluido con menor flujo en la carcasa, generalmente

origina en un diseo ms econmico. La razn de ello se debe a que en la carcasa el fluido

experimenta mayor turbulencia a menor velocidad que en el tubo.

En resumen y a manera de gua, cualquiera de los fluidos que aparezca de primero en la

lista siguiente ser, normalmente el que va por los tubos:

1. Agua de enfriamiento.

2. Fluidos corrosivos o un fluido propenso al depsito de coque, sedimentos y otros

slidos.

3. Fluidos con alto factor de obstruccin.

4. El menos viscoso de los 2 fluidos.

5. El fluido de mayor presin (para presiones extremadamente altas, 6900 kPa (1000

psi) manomtricas, puede ser econmico, tratar este punto como nmero 1 en esta

lista.

6. El fluido ms caliente.

7. El lquido de menor volumen.

Excepciones: Varias excepciones a esta lista son: 1.Los vapores condensables generalmente

circulan por la carcasa. 2. El vapor de agua generalmente circula por el interior de los tubos.

3. Si el cambio de temperatura de un fluido es muy grande (mayor que aproximadamente

167 C a 195 C (300-350 F)) y se requiere el uso de ms de un paso por los tubos,

entonces este fluido debe circular por la carcasa. Esta distribucin de los fluidos minimiza

los problemas causados por la expansin trmica. Tambin, para evitar problemas con la

tensin trmica, los fluidos con cambio de temperatura mayor que 195 C 350 F, no pueden

ser pasados a travs del lado de una carcasa de 2 pasos .4.Si uno de los fluidos es limpio

(factor de ensuciamiento de 0.00018 m

2

C/W (0.001 hpie

2

F/Btu) o menor) y slo es

levemente corrosivo al material seleccionado, este fluido es el que se coloca en los tubos.

Las construcciones de tubos en forma de U son usados donde resulten econmicos.

Presin de diseo: Es la presin mxima interna o externa que se utiliza para

determinar el espesor mnimo del equipo. Esta presin se especifica independientemente

para la carcasa y para los tubos y generalmente se selecciona como el valor mayor entre el

110% de la presin mxima de operacin y la presin de operacin ms 25 Psig. Para

presiones bajas (menos de 250 Psig) y operacin estable, la presin de diseo es el mayor

valor entre la presin de operacin mxima ms el 10% y la presin de operacin ms 15

Psig. Los intercambiadores se prueban al menos 150% de la presin de diseo y se pueden

32

Operaciones Unitarias I Prof. Lourdes Rosas

utilizar a esta presin por cortos perodos de tiempo por ejemplo 100 horas al ao. Si uno

de los pases internos del intercambiador falla el lado de alta presin puede ejercer su

presin sobre el lado de baja. Si la presin de diseo del lado de baja presin es menor que

2/3 que la del lado de alta, se debe examinar cuidadosamente el sistema para proporcionarle

un camino adecuado de escape al fluido de alta presin y evitar as problemas de

contaminacin en caso de falla del intercambiador.

Temperatura de diseo: Es la condicin simultnea ms severa de temperatura y

presin a la que va a estar sujeta el equipo. Esta temperatura se determina

independientemente para el lado de los tubos y la carcasa. Exxon utiliza 100 Psig y 150 F

para intercambiadores de agua de enfriamiento como criterio de diseo.

Fatiga mecnica: Todos los intercambiadores estn sujetos a fatiga mecnica como

resultado de las tcnicas usadas en la construccin, envo e instalacin. Tambin se origina

fatiga por la reaccin de la estructura al peso del intercambiador, por las conexiones de los

tubos; esta fatiga es muy diferente durante la operacin normal que en construccin o

parada. Finalmente, sta se origina debido a las presiones de operacin.

Es evidente entonces, que el diseador debe proteger el equipo de la debilidad y

deformacin permanente ocasionada por estas fuerzas, diseando de tal manera que stas

no deformen el intercambiador ms all del punto donde el material pueda retornar a su

estado inicial espontneamente, por lo tanto, se debe asegurar que no se presente fatiga

mayor que el de diseo.

Vibracin : Este es un problema serio en el diseo mecnico de un intercambiador

y es causado por las fuerzas no balanceadas aplicadas continuamente a los tubos del

aparato; un ejemplo tpico de este tipo de fuerza son las originadas por el movimiento del

fluido dentro de los tubos donde por pequeos que sean ocurren diez, cien, miles de veces,

por segundo e incrementan su magnitud rpidamente con la velocidad del fluido an

cuando estas fuerzas generalmente no le ocasionan dao a los tubos puede ocurrir que stas

acten cerca de frecuencia natural de vibracin del tubo, se produzca resonancia y por

consiguiente una vibracin grande. Los tubos pueden vibrar contra los bafles, los cuales

pueden ocasionar roturas en stos, pueden romperse. La fatiga repetida de los tubos cerca

de un soporte estacionario tal como un cabezal fijo puede fatigar el tubo, ocasionar prdida

de la empacadura y corrosin acelerada. La mejor manera de prevenir la vibracin es

soportar los tubos tan rgido como sea posible y mantener bajas velocidades de flujo an

cuando esto entre en conflicto con el deseo de construir un intercambiador de bajo precio.

33

Operaciones Unitarias I Prof. Lourdes Rosas

Erosin: Es otro problema comn de diseo mecnico en intercambiadores y es el

resultado del desprendimiento rpido de metal debido a la friccin ocasionada por el

movimiento del fluido en el interior o exterior del tubo, acelerando el efecto de la corrosin

por desprendimiento de la capa protectora formada sobre ciertos metales.La erosin

depende del metal, la velocidad, densidad del fluido y la geometra del sistema. En la tabla

9.I se especifican los lmites para velocidades de flujo dentro de los tubos para diferentes

metales.

Tabla 9.I Lmites de erosin

Velocidades mximas de diseo para fluidos dentro de los tubos

Fluido Material Velocidad (Pie/S)

Agua Acero al carbono

Acero inoxidable

Aluminio

Cobre

90 - 10 cobre-Nquel

70 - 30 cobre-nquel

Titanio

10

15

6

6

10

15

> 50

Otros lquidos

Vel. Max.

Permitida

Vel. Max.

Per. para el agua

Densidad agua

Densidad liq.

0.5

=

(

Gases y vapores secos Tubos de acero

Velocidad =

1800

(pie / s) (Presion Psia) (Peso molecular)

Para otros metales tome las mismas que para el agua.

Ecuaciones Bsicas para el Intercambio de Calor

3.1 Clculo del flujo de calor

Cuando el calor fluye desde un fluido que circula por un lado de un tubo a otro que circula

por el otro lado del tubo, dicho calor debe vencer las resistencias siguientes:

R

i

= Resistencia de la pelcula laminar del fluido en el interior del tubo

r

i

= Resistencia del material extrao depositado en el interior del tubo

r

w

= Resistencia de la pared del tubo

34

Operaciones Unitarias I Prof. Lourdes Rosas

r

o

= Resistencia del material extrao depositado en el exterior del tubo

R

o

= Resistencia de la pelcula laminar del fluido en el exterior del tubo

En la figura 13.I, se representan estas resistencias.

Figura 13.I

Resistencias al flujo de calor

Nota: El flujo de calor por unidad de longitud del tubo a travs de la pelcula interior del

fluido, el ensuciamiento del interior del tubo, la pared, el ensuciamiento y la pelcula

laminar en el exterior del tubo, debe ser el mismo.

El flujo de calor entre el fluido que circula dentro del tubo y la superficie interior de la

pelcula de ensuciamiento, se expresa por:

Q

A

= h (T - T )

i i s

Para el flujo convectivo exterior, el rea ser A

o

y el coeficiente h

o

.

Es importante sealar que la transferencia de calor a travs de las incrustaciones es por

conduccin, pero el diseador, raras veces conoce el espesor o la conductividad de estos

depsitos, para ser tratados por tal mecanismo y se prefiere estimar los valores de los

factores de ensuciamiento (R

f

) por experiencia o tablas estandarizadas. R

f

se define en

trminos del flujo de calor y de la diferencia de temperatura a travs de la incrustacin.

R =

T

Q/ A

f

f

Entonces:

h

i

Ts

h

o

T

o

T

i

35

Operaciones Unitarias I Prof. Lourdes Rosas

Q =

T - T

1

h A

R

A

ln(D / D )

K L

R

A

1

h A

=

Potencial

Resistencia

i o

i i

f

i

i

o i fo

o o o

+ + + +

2

En la ecuacin anterior, se asume que las incrustaciones tienen espesor despreciable y los

valores de r

i

, r

o

, A

o

y A

i

son los correspondientes al tubo limpio, independientemente de la

incrustacin.

Definiendo un coeficiente global de transferencia de calor U* basado en cualquier rea de

referencia A*.

Q = U*A* (T

i

T

o

)

Comparando las ecuaciones

U* =

1

A*

h A

A* R

A

A*ln(D / D )

2K L

A*R

A

A*

h A

i i

fi

i

o i fo

o o o

+ + + +

Frecuentemente, pero no siempre A* se escoge igual a A

o

U* = Uo

U =

1

A

A h

A

A

R

A ln(D / D )

2K L

R

1

h

o

o

i i

o

i

fi

o o i

fo

o

+ + + +

U =

1

R r r r R

o

io io w o O

+ + + +

Para un caso particular de diseo, por simple inspeccin de la ecuacin anterior se sabe qu

trmino o trminos predominan (controlan el tamao del intercambiador). Quizs el

coeficiente global de transferencia de calor se puede mejorar cambiando las condiciones de

operacin o el diseo del intercambiador.

El diseador debe tener mucho cuidado al calcular el valor de la resistencia mayor, debido a

que un error o incertidumbre en los datos, la correlacin, o en el clculo de este trmino,

tiene un efecto desproporcionado en el tamao del equipo y/o su confiabilidad para realizar

el trabajo para el cual fue diseado.

La ecuacin Q = A

o

U

o

(T

i

T

o

) se aplica solamente a un punto en particular, donde el

gradiente de temperatura est definido como (T

i

T

o

). Para aplicar esta ecuacin a un

intercambiador, donde las temperaturas de ambas corrientes cambian se expresa en forma

no muy rigurosa; pero aceptable para la mayora de los clculos ingenieriles como:

36

Operaciones Unitarias I Prof. Lourdes Rosas

Q = UoAo LMTD

LMTD = Diferencia de temperatura media logartmica

3.2 Diferencia de temperatura media logartmica (LMTD)

Generalmente, los fluidos experimentan variaciones de temperatura a lo largo del

intercambiador de calor.

Para calcular la diferencia de temperatura media logartmica con las temperaturas

terminales de los fluidos se asume que: 1. Las propiedades de las corrientes son constantes.

2. El intercambio de calor se realiza en estado estacionario. 3. Cada corriente tiene un calor

especfico constante. 4. El coeficiente global de transferencia de calor es constante. Esto es

particularmente cierto para gases y lquidos no viscosos. 5. No hay prdidas de calor. 6. No

hay transferencia de calor longitudinal dentro de las corrientes. 7 .El flujo es en contra o co-

corriente.

Los primeros seis puntos no ameritan mayores explicaciones y son en lneas generales

satisfechos en la prctica. El punto siete, requiere algn tratamiento explicativo. En

trminos del ms simple de los intercambiadores, ste es el de doble tubo, cuya

representacin grfica se muestran en las figuras 14.I y 15.I

Se observa que en este arreglo (Figura 14.I) las temperaturas de salida estn limitadas por el

equilibrio trmico (T

o

, t

o

), es decir, la menor temperatura tericamente alcanzable por el

fluido caliente es la temperatura de salida del fluido fro (t

o

), lo que limita la habilidad de

los intercambiadores para recuperar calor

Figura 14.I

Representacin de un intercambiador de doble tubo en paralel

to

W Ti

w

ti

W To

w

Intercambiador de doble tubo en co-Corriente

T

i

t

i

T

o

t

o

0 L

T

Perfil de temperaturas

37

Operaciones Unitarias I Prof. Lourdes Rosas

Intercambiador de doble tubo

en contracorriente

Perfil de temperaturas

Figura 15.I

Representacin de un intercambiador de doble tubo en contracorriente

La derivacin analtica de LMTD, en funcin de las suposiciones establecidas se encuentra

en cualquier texto de transferencia de calor y no es relevante para nuestro propsito.

Para co-corriente:

LMTD =

(T - t ) - (T - t )

T - t

T - t

i i o o

i i

o o

ln

|

\

|

Para contracorriente:

LMTD =

(T - t ) - (T - t )

ln

T - t

T - t

i o o i

i o

o i

|

\

|

Para el caso especial en que (T

i

t

o

) = (T

o

t

i

)

LMTD Contracorriente = (T

i

t

o

) = (T

o

t

i

)

T

o

w T

i

w

t

o

w t

i

w

T

T

i

t

o

T

o

t

i

0 L

38

Operaciones Unitarias I Prof. Lourdes Rosas

Ejercicio N 1

Para las diferentes configuraciones de flujo mostradas a continuacin, calcule la diferencia

de temperatura media logartmica (LMTD).

A. Contracorriente

Fluido caliente Fluido fro

300 F entra 150 F sale

200 F sale 100 F entra

LMTD =

(300 - 150) - (200 - 100)

300 - 150

200 - 100

ln

|

\

|

LMTD = 123.32 F

B. Paralelo

Fluido caliente Fluido fro

300 F entra 150 F sale

200 F sale 100 F entra

LMTD =

(300 - 100) - (200 - 150)

300 - 100

200 - 150

ln

|

\

|

LMTD = 108.2 F

A. Contracorriente

Fluido caliente Fluido fro

300 F entra 200 F sale

200 F sale 150 F entra

LMTD =

(300 - 200) - (200 - 150)

ln

300 - 200

200 - 150

|

\

|

LMTD = 72.13 F

B. Paralelo

Fluido caliente Fluido fro

300 F entra 200 F sale

200 F sale 150 F entra

39

Operaciones Unitarias I Prof. Lourdes Rosas

LMTD =

(300 - 150) - (200 - 200)

ln

300 - 150

200 - 200

=

150

|

\

|

LMTD

Observacin: Si se quisiera construir un intercambiador con este arreglo y para este servicio

particular, el rea de transferencia sera infinita, lo cual no es ni econmico ni

prcticamente realizable.

A. Contracorriente

Fluido caliente Fluido fro

Vapor H

2

O 300 F (entra) 100 F entra

Vapor H

2

O 300 F (sale) 275 F sale

LMTD =

(300 - 275) - (300 - 100)

ln

300 - 275

300 - 100

|

\

|

LMTD = 84.15 F

B. En Paralelo

LMTD =

(300 - 100) - (300 - 275)

ln

300 - 100

300 - 275

|

\

|

LMTD = 84.15 F

Si uno de los fluidos se comporta isotrmicamente es irrelevante la configuracin del flujo.

En ciertas aplicaciones puede ser ventajoso utilizar arreglos en co-corriente o paralelo en

vez de contracorriente, motivado a que este arreglo de flujo produce una temperatura de

pared ms uniforme, lo que minimiza el stres trmico, origina una temperatura mxima

ms baja en la pared del tubo, lo cual eliminar problemas de ensuciamiento,

descomposicin del fluido y seleccin del material del tubo.

Por una gran variedad de razones se prefieren los arreglos que son un compromiso entre co-

corriente, contracorriente, cruzado, entre otros y al clculo de LMTD se le debe aplicar un

factor de correccin.

40

Operaciones Unitarias I Prof. Lourdes Rosas

Figura 16.I

Intercambiador 1 2 de carcasa y tubo

En este tipo de arreglo, el primer paso por los tubos y el fluido de la carcasa estn en

contracorriente, mientras que el segundo pase por los tubos y el fluido por la carcasa estn

en paralelo

Figura 17.I

Posibles perfiles de temperatura

Fluido por la carcasa

Ti

Entrada

Fluido por los tubos

t

o

Salida

Entrada

Fluido por los tubos

Fluido por la carcasa

To

Salida

t*

t i

T

i

t*

T

o

t

o

T

t

i

1er Pase

2do Pase

t*

T

i

T

o

t

o

T

t

i

1er Pase

2do Pase

41

Operaciones Unitarias I Prof. Lourdes Rosas

Si las orientaciones de las boquillas en la carcasa se invierten:

Figura 18.I

Posible perfil de temperatura

Para las mismas temperaturas de procesos los dos arreglos de intercambiadores (12),

originan idnticos valores de diferencia de temperatura media efectiva.

F =

MTD

LMTD

Diferencia de temperatura media efectiva

Diferencia de temperatura media logaritmica

T

=

MTD = (F

T

LMTD)

F

T

= 1 Flujo equivalente a contracorriente

F

T

< 1 debido a que la configuracin en paralelo no es tan efectiva como la de

contracorriente F

T

se calcula mediante la figura 18, para un intercambiador 1-2 y en general

para un intercambiador 1-n en funcin de los parmetros R y S, definidos en la misma

grfica.

Kern, Wolverine tubemanship, recomiendan no disear intercambiadores 12 con F

T

<

0.75. Para cualquier arreglo, F

T

< 0.75 es inaceptable.

En un intento para obtener valores de F

T

cercanos o iguales a uno, algunos fabricantes

T

i

t*

T

o

t

o

T

t

i

1er Pase

2do Pase

t

o

T

i

T

o

t

i

42

Operaciones Unitarias I Prof. Lourdes Rosas

disean intercambiadores de carcaza y tubos con bafles longitudinales con la finalidad de

obtener siempre flujos en contracorriente y obtener valores de F

T

= 1. Tales arreglos se

conocen comnmente como intercambiadores tipo (2-2) y son ms efectivos que los (1-2)

para la recuperacin del calor. La experiencia en Amuay con intercambiadores 2-2 no ha

sido buena y por esta razn no se especifican, sin embargo, en la refinera de Puerto La

Cruz, existen intercambiadores 2-2 funcionando sin mayores problemas de operacin

Figura 19.I

Intercambiador (2-2) o contracorriente verdadera