Professional Documents

Culture Documents

10 - Muñoz Mirian & Muñoz Mirla

Uploaded by

Edgar GarciaCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

10 - Muñoz Mirian & Muñoz Mirla

Uploaded by

Edgar GarciaCopyright:

Available Formats

i

ESCUELA SUPERIOR POLITCNICA AGROPECUARIA DE

MANAB MANUEL FLIX LPEZ

ESPAM MFL

CARRERA DE INFORMTICA

TESIS PREVIA A LA OBTENCIN DEL TTULO DE

INGENIERO EN INFORMTICA

Tema:

SISTEMA DE SIMULACIN DEL CONTROL DE VARIABLE DE

PROCESOS DE TEMPERATURA EN EL LABORATORIO DE

AUTOMATIZACIN DE LA ESPAM - MFL

AUTORAS: MUOZ CRUZATI MIRIAM IRENE

MUOZ CRUZATI MIRLA LUCA

TUTOR: ING. FRANCISCO VELSQUEZ ALMEIDA

Calceta, Abril 2010

ii

DECLARACIN

La postulante Muoz Cruzati Miriam Irene, declara bajo juramento que el trabajo

aqu descrito es de su autora; que no ha sido previamente presentado para

ningn grado o calificacin profesional; y, que ha consultado las referencias

bibliogrficas que se incluyen en este documento.

A travs de la presente declaracin cede sus derechos de Propiedad Intelectual

correspondientes a este trabajo, a la Escuela Superior Politcnica Agropecuaria

de Manab Manuel Flix Lpez, segn lo establecido por la Ley de Propiedad

Intelectual y su Reglamento.

MIRIAM MUOZ CRUZATI

iii

DECLARACIN

La postulante Muoz Cruzati Mirla Luca, declara bajo juramento que el trabajo

aqu descrito es de su autora; que no ha sido previamente presentado para

ningn grado o calificacin profesional; y, que ha consultado las referencias

bibliogrficas que se incluyen en este documento.

A travs de la presente declaracin cede sus derechos de Propiedad Intelectual

correspondientes a este trabajo, a la Escuela Superior Politcnica Agropecuaria

de Manab Manuel Flix Lpez, segn lo establecido por la Ley de Propiedad

Intelectual y su Reglamento.

MIRLA MUOZ CRUZATI

iv

CERTIFICACIN

Ing. Francisco Velsquez certifica haber dirigido la tesis titulada SISTEMA DE

SIMULACIN DEL CONTROL DE VARIABLE DE PROCESOS DE

TEMPERATURA EN EL LABORATORIO DE AUTOMATIZACIN DE LA

ESPAM - MFL, que ha sido desarrollada por las estudiantes: Muoz Cruzati

Miriam Irene y Muoz Cruzati Mirla Luca, previa a la obtencin del ttulo de

ingeniero en Informtica, de acuerdo al REGLAMENTO PARA LA OBTENCIN

DE TESIS DE GRADO DE TERCER NIVEL de la Escuela Superior Politcnica

Agropecuaria de Manab Manuel Flix Lpez ESPAM MFL.

ING. FRANCISCO VELSQUEZ ALMEIDA

TUTOR DE TESIS

v

APROBACIN

Los suscritos, Miembros del Tribunal correspondiente, declaran haber

APROBADO la tesis titulada, SISTEMA DE SIMULACIN DEL CONTROL DE

VARIABLE DE PROCESOS DE TEMPERATURA EN EL LABORATORIO DE

AUTOMATIZACIN DE LA ESPAM - MFL, que ha sido propuesta, desarrollada

y sustentada por las Seoritas Muoz Cruzati Miriam Irene y Muoz Cruzati Mirla

Luca, previa a la obtencin del ttulo de Ingeniera en Informtica, de acuerdo al

REGLAMENTO PARA LA ELABORACIN DE TESIS DE GRADO DE TERCER

NIVEL de la Escuela Superior Politcnica Agropecuaria de Manab Manuel Flix

Lpez ESPAM MFL.

Ing. Kelvin Rosado Cusme Ing. Mariuxi Intriago Chvez

MIEMBRO MIEMBRO

Ing. Ricardo Vlez Valarezo

PRESIDENTE DEL TRIBUNAL

vi

AGRADECIMIENTO

A Dios creador de nuestras vidas por darnos la oportunidad de prepararnos

intelectualmente y ser buenos lderes profesionales.

A nuestros padres: Jos por su apoyo econmico y moral, a Margarita por sus

constantes oraciones para que terminemos con xito nuestra vida profesional.

A nuestros hermanos: Melciades, Geovanny, Merly, Aladino, Alexander, Abigail y

Adrian por sus consejos y saber que en la vida la constancia es el camino al xito.

A nuestros compaeros por haber compartido alegras y tristezas durante nuestra

etapa estudiantil y ver alcanzado nuestra meta que trazamos al comienzo del pre-

universitario.

Al Ing. Ricardo Vlez Valarezo, Ing. Kelvin Rosado Cusme, Ing. Mariuxi Intriago

Chvez, por ser miembros de nuestro tribunal, por sus consejos y sugerencias

durante el desarrollo de este trabajo.

Al Ing. Francisco Velsquez Almeida por guiarnos durante el desarrollo de la tesis

con su conocimiento adquirido y compartirlo con las autoras del presente trabajo.

A la Escuela Superior Politcnica Agropecuaria de Manab Manuel Flix Lpez,

por abrirnos las puertas para prepararnos intelectualmente y habernos permitido

desarrollar nuestra tesis en los laboratorios de Automatizacin.

Al Ing. Gustavo Molina Garzn, Director de la carrera de Informtica por su aporte

incondicional.

A nuestros catedrticos por compartir con nosotras sus enseanzas y sabios

consejos para ser unos buenos lideres profesional.

MUOZ CRUZATI MIRIAM IRENE,

MUOZ CRUZATI MIRLA LUCA

vii

DEDICATORIA

A Dios por ser el autor de nuestra vida y brindarme la oportunidad de vivir esta

experiencia.

A mis padres: Jos y Margarita por ser la base fundamental de nuestro triunfo

profesional.

A mi hermana Mirla por compartir todos los triunfos durante cada semestre y

tambin la realizacin de este trabajo.

MUOZ CRUZATI MIRIAM IRENE,

viii

DEDICATORIA

A mis padres Jos y Margarita por brindarme su apoyo incondicional en el diario

vivir.

A mi abuelo Melchor por sus consejos mientras tuvo vida para seguir

esforzndome en los estudios.

A mis hermanos Melciades, Geovanny, Miriam, Aladino, Alexander, Merly, Abigail

y Adrian por su compresin, alegras, tristezas y triunfos que hemos convivido

como familia.

Y a todas la personas que de una manera u otra me apoy durante este largo

camino de vida estudiantil universitaria.

MUOZ CRUZATI MIRLA LUCA

ix

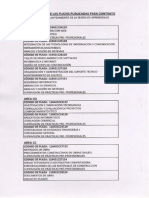

TABLA DE CONTENIDO

DECLARACIN ....................................................................................................................................... II

CERTIFICACIN ..................................................................................................................................... IV

APROBACIN ......................................................................................................................................... V

AGRADECIMIENTO ............................................................................................................................... VI

DEDICATORIA ....................................................................................................................................... VII

RESUMEN .............................................................................................................................................. XII

SUMMARY ............................................................................................................................................. XIII

INTRODUCCIN ...................................................................................................................................... 1

ANTECEDENTES .................................................................................................................................... 2

JUSTIFICACIN ...................................................................................................................................... 3

FORMULACIN Y SISTEMATIZACIN DEL PROBLEMA ............................................................. 4

OBJETVOS .............................................................................................................................................. 5

OBJETVO GENERAL ....................................................................................................................................... 5

OBJETVOS ESPECFICOS ................................................................................................................................ 5

HIPTESIS ............................................................................................................................................... 6

HIPTESIS PROPOSITIVA ............................................................................................................................... 6

HIPTESIS NEGATIVA .................................................................................................................................... 6

VARIABLES ..................................................................................................................................................... 6

VARIABLE INDEPENDIENTE ....................................................................................................................... 6

VARIABLE DEPENDIENTE ........................................................................................................................... 6

CAPTULO I ............................................................................................................................................. 7

1.1. ANTECEDENTES HISTRICO DE LA ESPAM MFL ..................................................................................... 7

1.2. MISIN................................................................................................................................................... 8

1.3. VISIN .................................................................................................................................................... 8

1.4. OBJETIVOS INSTITUCIONALES ................................................................................................................ 9

1.4.1. OBJETIVOS GENERALES DE LA ESPAM MFL ..................................................................................... 9

1.4.2. OBJETIVOS ESPECFICOS .................................................................................................................. 9

1.5. LABORATORIO DE AUTOMATIZACIN .................................................................................................. 10

CAPTULO II ......................................................................................................................................... 11

2.1. VISIN GENERAL A LOS AUTOMATISMOS ............................................................................................ 11

2.1.1. INTRODUCCIN AL CONTROL Y A LOS AUTOMATISMOS .............................................................. 11

2.1.2. BREVE HISTORIA............................................................................................................................ 11

2.1.3. MODELO ESTRUCTURAL DE UN SISTEMA AUTOMATIZADO ....................................................... 12

2.1.4. PARTE DE CONTROL ..................................................................................................................... 14

2.1.5. CLASIFICACIN TECNOLGICA ...................................................................................................... 15

2.1.5.1. LGICA CABLEADA........................................................................................................................... 15

2.1.5.2. LGICA PROGRAMADA .................................................................................................................... 16

2.1.6 SISTEMAS MODERNOS DE CONTROL ............................................................................................ 17

2.1.6.1. GENERALIDADES ............................................................................................................................... 17

x

2.1.6.2. CLASIFICACIONES ............................................................................................................................. 18

2.2. PLCS O AUTMATAS PROGRAMABLES ................................................................................................. 21

2.2.1. INTRODUCCIN A LOS AUTMATAS PROGRAMABLES................................................................. 21

2.2.2. EL AUTMATA PROGRAMABLE .................................................................................................... 21

2.2.2.1. ESTRUCTURA GENERAL ................................................................................................................... 21

2.2.2.2. SISTEMA DE ENTRADAS Y SALIDAS ............................................................................................. 22

2.2.2.3. CICLO DE FUNCIONAMIENTO ......................................................................................................... 23

2.2.2.4. EQUIPOS DE PROGRAMACIN ........................................................................................................ 25

2.2.2.5. EQUIPOS PERIFRICOS ..................................................................................................................... 25

2.2.2.6. PROGRAMACIN DEL AUTMATA ................................................................................................ 26

2.3. FUENTE DE PODER ................................................................................................................................ 27

2.4. CONTACTORES...................................................................................................................................... 27

2.5. RELS .................................................................................................................................................... 28

2.6. PULSADORES ........................................................................................................................................ 28

2.7. DETECTORES O CAPTADORES ............................................................................................................... 28

2.8. TERMOPAR ........................................................................................................................................... 29

2.8.1. TIPOS DE TERMOPARES ................................................................................................................ 29

2.9. RESISTENCIAS ....................................................................................................................................... 31

2.10. PUERTO PARA COMUNICACIONES SERIALES ...................................................................................... 31

2.11. PARMETROS ESTADISTICOS ............................................................................................................. 32

2.11.1. CONCEPTO DE CONTROL............................................................................................................. 32

2.11.2. CONTROL TIPO PROPORCIONAL ................................................................................................ 33

2.11.3. CONTROL TIPO PID ...................................................................................................................... 34

2.11.4. CONSTANTE CONTROL TIPO P..................................................................................................... 34

2.11.5. TEMPERATURA ........................................................................................................................... 35

2.11.5.1. GENERALIDADES ...................................................................................................................... 35

2.11.5.2. UNIDADES DE TEMPERATURA ..................................................................................................... 35

2.11.5.2.1. RELATIVAS .................................................................................................................................. 36

2.11.5.2.2. ABSOLUTAS ................................................................................................................................. 36

2.11.6. POBLACIN ................................................................................................................................. 37

2.11.7. MUESTRA .................................................................................................................................... 37

2.11.8. DESVIACIN ESTANDAR .............................................................................................................. 37

2.11.9. VARIANZA ................................................................................................................................... 37

2.11.10. MEDIA ....................................................................................................................................... 37

CAPTULO III ........................................................................................................................................ 38

DESARROLLO DEL SISTEMA DE SIMULACIN PARA EL LABORATORIO DE

AUTOMATIZACIN DE LA ESPAM MFL ......................................................................................... 38

3.1.- FASE #1: DISEO DEL SISTEMA DE SIMULACIN ................................................................................. 38

3.1.1.- DIAGRAMA DE FLUJO DEL SISTEMA DE SIMULACIN ................................................................. 38

3.1.2.- DESCRIPCIN DE LOS EQUIPOS DEL SISTEMA DE SIMULACIN .................................................. 39

3.2.- FASE #2: CREACIN DEL SISTEMA SIMULACIN .................................................................................. 40

3.3.- FASE #3: PLAN DE AUTOMATIZACIN ................................................................................................. 40

3.3.1.- PLAN DE AUTOMATIZACIN CONTROL TIPO P CON CONSTANTE = 20 ....................................... 40

3.3.1.1. ESQUEMA BSICO DE CONTROL ................................................................................................... 40

3.3.1.2. DESCRIPCIN DEL SISTEMA DE SIMULACIN ........................................................................... 40

3.3.1.3. ENTRADAS DISCRETAS .................................................................................................................... 44

3.3.1.4. SALIDAS DISCRETAS ......................................................................................................................... 44

3.3.1.5. ENTRADAS ANALGICAS ................................................................................................................ 44

3.3.1.6. RECURSOS INTERNOS ....................................................................................................................... 45

xi

3.3.1.7. SELECCIN DEL AUTMATA PROGRAMABLE ........................................................................... 46

3.3.1.8. PROGRAMACIN DEL SOFTWARE ................................................................................................. 47

3.3.1.9. TRASFERENCIA DEL PROGRAMA DESDE EL PC HASTA EL PLC ............................................. 48

3.3.1.10. DIAGRAMA DE CONEXIN A LOS EQUIPOS DE PROCESOS ................................................... 49

3.3.1.11. CONEXIN REAL A LOS EQUIPOS DE PROCESOS ..................................................................... 50

3.3.1.12. PRUEBAS DE FUNCIONAMIENTO ................................................................................................. 50

3.3.2. PLAN DE AUTOMATIZACIN CONTROL TIPO P CON CONSTANTE = 14 ......................................... 50

3.3.2.1. ESQUEMA BSICO DE CONTROL ................................................................................................... 50

3.3.2.2. DESCRIPCIN DEL SISTEMA DE SIMULACIN ........................................................................... 50

3.3.3.3. ENTRADAS DISCRETAS .................................................................................................................... 54

3.3.4.4. SALIDAS DISCRETAS ......................................................................................................................... 54

3.3.1.5. ENTRADAS ANALGICAS ................................................................................................................ 54

3.3.1.6. RECURSOS INTERNOS ....................................................................................................................... 55

3.3.2.7. SELECCIN DEL AUTMATA PROGRAMABLE ........................................................................... 56

3.3.2.8. PROGRAMACIN DEL SOFTWARE ................................................................................................. 57

3.3.2.9. TRASFERENCIA DEL PROGRAMA DESDE EL PC HASTA EL PLC ............................................. 58

3.3.2.10. DIAGRAMA DE CONEXIN A LOS EQUIPOS DE PROCESOS ................................................... 59

3.3.2.11. CONEXIN REAL A LOS EQUIPOS DE PROCESOS ..................................................................... 60

3.3.2.12. PRUEBAS DE FUNCIONAMIENTO ................................................................................................. 60

3.4.- FASE #4: VALIDACIN DEL SISTEMA. ................................................................................................... 60

CAPTULO IV ........................................................................................................................................ 65

DISEO METODOLGICO ................................................................................................................. 65

4. MTODOS ......................................................................................................................................... 65

4.1.- MTODO INDUCTIVO-DEDUCTIVO ...................................................................................................... 65

4.2- MTODO DE EXPERIMENTACIN ......................................................................................................... 65

4.3.- MTODO DE CASCADA MODIFICADO .................................................................................................. 65

4.2. UNIVERSO Y MUESTRA ......................................................................................................................... 65

4.2.1. POBLACIN O UNIVERSO .............................................................................................................. 65

4.2.1. MUESTRAS ................................................................................................................................... 66

4.3. TCNICAS PARA RECOLECCIN DE INFORMACIN ............................................................................... 66

4.3.1. INSTRUMENTOS ............................................................................................................................ 66

4.4. PROCEDIMIENTOS RECOLECCIN DE DATOS........................................................................................ 66

4.4.1. RECURSOS ..................................................................................................................................... 66

4.4.1.1. TALENTOS HUMANOS....................................................................................................................... 66

4.4.1.2. MATERIALES ....................................................................................................................................... 66

4.4.1.1. TECNOLGICOS .................................................................................................................................. 67

4.5. RESULTADOS Y ANLISIS DE LOS DATOS OBTENIDOS ........................................................................... 67

4.5.1.- REGISTRO DE PALABRAS DE MEMORIA DESDE %MW701 - %MW940 ........................................ 67

4.6. PRESUPUESTO DE TESIS ........................................................................................................................ 80

4.6.1. FUENTES DE FINANCIAMIENTO .................................................................................................... 81

4.7. CRONOGRAMA DE ACTIVIDADES.......................................................................................................... 82

CAPTULO V .......................................................................................................................................... 83

CONCLUSIONES ................................................................................................................................... 83

RECOMENDACIONES.......................................................................................................................... 84

BIBLIOGRAFA ..................................................................................................................................... 85

ANEXOS.................................................................................................................................................. 87

xii

RESUMEN

Se presenta el diseo y creacin de un sistema de simulacin educativo

computarizado para el control de variable de procesos de temperatura, dnde en

esta investigacin se plante el control tipo P (Proporcional), para lo cual se

plante dos planes de control: Un plan de control tipo P con constate = 20 y otro

plan de control tipo P con constate = 14 para determinar cul tiene menos error o

desviacin entre la consigna dada y la temperatura que se desea controlar dnde

se realiz un diagrama de flujo para su funcionamiento, descripcin de los

equipos de procesos cmo tambin se seleccion la base autmata modular

TWDLMDA20DRT y mdulo de ampliacin TWDALM3LT. Seguidamente se

detallaron las entradas y salidas discretas, entradas y salidas analgicas,

recursos internos y equipos de procesos que se iban a utilizar. Una vez realizado

los planes de control la programacin de la aplicacin del proceso se la hizo

usando el lenguaje de Ladder de la plataforma TWIDO v1.2, terminada la

aplicacin con el diagrama de conexin de los equipos de procesos se conect

cada componente para realizar la transferencia del software del computador al

autmata a travs del cable de comunicacin TSXPCX1031. Al finalizar el sistema

se realizaron pruebas de simulacin de los planes de control y con los resultados

obtenidos se realizaron los anlisis estadstico y se determin que el plan de

control tipo P con constate = 14 tiene menos error, es decir 0.323C entre la

consigna dada y la temperatura que se desea controlar.

xiii

SUMMARY

Shows up the design and creation of an educational on-line simulation system for

the control of variable of processes of temperature, where in this investigation

thought about the control type P (Proportional), for that which thought about two

control plans: A plan of control type P with it verifies = 20 and another plan of

control type P with it verifies = 14 to determine which has less error or deviation

among the given watchword and the temperature that it is wanted to control where

was carried out a diagram of flow for their operation, description of the teams of

processes how the base robot was also selected to modulate TWDLMDA20DRT

and amplification module TWDALM3LT. Subsequently the entrances and discreet

exits, entrances and analogical exits, internal resources and teams of processes

were detailed that will use. Once carried out the control plans the programming of

the application of the process made it to him using the language of Ladder of the

platform TWIDO v1.2, finished the application with the diagram of connection of

the teams of processes each component was connected to carry out the transfer

of the software from the computer to the robot through the communication cable

TSXPCX1031. When concluding the system they were carried out tests of

simulation of the control plans and with the obtained results they were carried out

the statistical analyses and it was determined that the plan of control type P with it

verifies = 14 have less error, that is to say 0.323C among the given watchword

and the temperature that it is wanted to control.

1

INTRODUCCIN

La automatizacin para la industria, es usar tecnologa que integre un proceso de

control a travs de dispositivos capaces de tomar decisiones e interactuar con

otros, basndose en un programa establecido por el integrador para el manejo de

algunas variables, mediante su monitoreo y comparacin con un valor esperado

del proceso; esto se realiza de manera automtica, generando en el sistema

mayor productividad, confiabilidad, estabilidad y calidad en sus resultados.

El control de variable de temperatura en las industrias a nivel mundial se realizan

a travs del computador y los autmatas programables o PLCs, dnde el

autmata realiza funciones tales como introduccin y monitoreo de la temperatura

de acuerdo a las necesidades de un determinado proceso que se quiera

automatizar, con el fin de obtener resultados ptimos en los procesos

industriales.

En el Ecuador las empresas tambin cuentan con sistemas automatizados que a

travs de autmatas permiten controlar la variable de procesos de temperatura

logrando alcanzar un buen producto para el consumidor final, adems en la

provincia de Manab las compaas tambin cuentan con estos sistemas que

facilitan el proceso de elaboracin de un producto, disminuyendo prdida de

tiempo y mano de obra lo que genera rentabilidad a la industria.

En la Escuela Superior Politcnica Agropecuaria de Manab Manuel Flix Lpez

ESPAM MFL, la creacin de un sistema de simulacin didctico constituye un

paso ms para conseguir el acercamiento del alumno a la prctica industrial en

cuanto al manejo de control tipo Proporcional, lo que normalmente se encuentran

en un gran nmero de instalaciones en la industria de procesos.

2

ANTECEDENTES

En los laboratorios de Electrnica y Automatizacin de la Escuela Superior

Politcnica Agropecuaria de Manab Manuel Flix Lpez desde su creacin

cuenta con 5 puestos de trabajo en donde los alumnos de Agroindustrias e

Informtica en grupo de mnimo 2 y mximo 4 estudiantes hacen sus prcticas

de Electrnica y Automatizacin Industrial.

En la materia de Automatizacin Industrial se observ que los estudiantes

realizaban solamente la primera parte del plan de automatizacin para el control

de variable de procesos de temperatura como son la descripcin del proceso,

identificacin de entradas y salidas analgicas, discretas, recursos internos,

seleccin del PLC, programacin y simulacin a travs de instrucciones o

sentencias manuales que luego se las realizaba en PowerPoint, Twido o PLCs.

La segunda parte del plan de automatizacin no se la poda realizar debido a

que no se dispona de un sistema de simulacin didctico con los equipos de

procesos conectados para completar la segunda fase como son las pruebas de

funcionamiento y observar el error entre la consigna dada y la temperatura que

se desea controlar.

Por lo cual las autoras, vieron la necesidad de crear un sistema de simulacin del

control de variables de procesos de temperatura, para que los estudiantes puedan

desarrollar habilidades y destrezas en el manejo de estos equipos, aplicables en

el campo de la automatizacin.

3

JUSTIFICACIN

La Escuela Superior Politcnica Agropecuaria de Manab Manuel Flix Lpez, es

una universidad manabita con diez aos de creacin, cuenta con infraestructura

de primer orden en la que se destacan los laboratorios que emplean funciones

especficas y es all dnde docentes y estudiantes interactan activamente en el

desarrollo de habilidades y destrezas. Uno de estos laboratorios es el de

Electrnica, Automatizacin Industrial y Redes, durante el proceso de prcticas

se vio la necesidad de crear un sistema de simulacin de control de variables de

procesos, con el propsito de controlar la variable de temperatura en un proceso

industrial lo que permitir a los estudiantes obtener resultados eficientes en los

trabajos de investigaciones aplicables en el campo de la automatizacin.

Con esta tesis las autoras, pretenden que los estudiantes politcnicos puedan

realizar sus prcticas de control de variable de procesos de temperatura, lo que

les permitir desarrollar habilidades y destrezas en el manejo de estos equipos.

Adems la creacin del sistema de simulacin del control de variable de procesos

de temperatura se justifica en los siguientes aspectos que son: ambiental y

econmico. En el aspecto ambiental se justifica porque se propone una reduccin

de la emisin de gases nocivos producto del proceso mediante un sistema de

calefaccin por medio de resistencia elctrica; En lo econmico, la creacin de

este equipo reducir los costos en las investigaciones actuales o futuras que se

generarn en el rea agroindustrial.

Al mismo tiempo el presente trabajo se justifica de acuerdo al REGLAMENTO

PARA LA ELABORACIN DE TESIS DE GRADO DE TERCER NIVEL de la

Escuela Superior Politcnica Agropecuaria de Manab Manuel Flix Lpez,

segn el articulo 1 literal a que dice:La tesis de grado consiste en el desarrollo de

una investigacin cientfica, que obliga a un postulante a reunir del modo ms

perfecto posible los requisitos formales, universalmente aceptados y exigidos por

la investigacin, para todo trabajo cientfico.

4

FORMULACIN Y SISTEMATIZACIN DEL PROBLEMA

La Escuela Superior Politcnica Agropecuaria de Manab Manuel Flix Lpez

situada en el Cantn Bolvar provincia de Manab nace ante la demanda

estudiantil, con el objetivo de preparar jvenes competitivos para obtener su ttulo

de tercer nivel. Con el propsito de fortalecer la parte acadmica se cre el

Laboratorio de Automatizacin, en este laboratorio los estudiantes del rea

Agroindustrial realizan sus prcticas de Electrnica y Automatizacin, durante el

transcurso se detect que el mismo carece de un sistema de simulacin en el

control de variables, lo que impide desarrollar investigaciones en algunos

procesos agroindustriales.

Con los antecedentes antes expuestos las autoras de la presente tesis plantean la

siguiente interrogante:

Cmo lograr que los estudiantes del rea agroindustrial realicen el control

automtico de variables de procesos en el laboratorio de automatizacin de

la Escuela Superior Politcnica Agropecuaria de Manab Manuel Flix

Lpez?

5

OBJETVOS

OBJETVO GENERAL

Crear un sistema de simulacin en el laboratorio de automatizacin de la Escuela

Superior Politcnica Agropecuaria de Manab Manuel Flix Lpez para el control

de variable de temperatura de un proceso.

OBJETVOS ESPECFICOS

Disear el sistema de simulacin que controle variable de procesos de

temperatura.

Construir el sistema de simulacin para el control de variable de procesos.

Realizar el plan de automatizacin para el control tipo P (Proporcional) con

constante = 20 y control P (Proporcional) con constante = 14.

Validar el sistema de simulacin.

6

HIPTESIS

HIPTESIS PROPOSITIVA

La desviacin estndar en la programacin de control tipo P con constante =20

en el Twido es igual a la desviacin estndar tipo P con constante = 14 en el

Twido.

HIPTESIS NEGATIVA

La desviacin estndar en la programacin de control tipo P con constante =20

en el Twido es diferente a la desviacin estndar tipo P con constante = 14 en el

Twido.

VARIABLES

VARIABLE INDEPENDIENTE

La consigna de temperatura.

VARIABLE DEPENDIENTE

La desviacin estndar de temperatura.

7

MARCO TERICO

CAPTULO I

1.1. ANTECEDENTES HISTRICO DE LA ESPAM MFL

Manab es una provincia rica en variados recursos. Los contrastes se

marcan con fuerza en sus 22 cantones: el mar y sus montaas; la cultura

ancestral de su poblacin chola y montubia, que sorprende con una y mil

leyendas; su comida tpica, muy apreciada por nativos y extraos; su

artesana Mas, los habitantes del cantn Bolvar han dirigido su mirada a

la tierra, prdiga desde siempre y, en ese contexto, se han identificado con

la agricultura y la ganadera. Vale recordar que, hubo pocas en que este

cantn fue productor y exportador de caucho, madera de balsa, tagua, cacao

y algodn; produccin disminuida en las ltimas dcadas, por causas

conocidas por todos; pero hoy, con la Presa la Esperanza, hombres y

mujeres con renovados bros, fincan, otra vez, su ilusin en la tierra.

Ello exiga, en Calceta, la presencia de un centro de estudios superiores en

las reas agrcola y pecuaria, de manera que la poblacin estudiantil, con

dificultad para trasladarse a universidades fuera de la zona, pudiera alcanzar

un ttulo acadmico, a fin de servir ms tarde, no slo al cantn, sino a toda

la regin. Las gestiones, un largo recorrido, empezaron en el Congreso

Nacional y luego en otras instancias desde 1995. Se crea as el INSTITUTO

TECNOLGICO SUPERIOR AGROPECUARIO DE MANAB ITSAM,

mediante Ley N. 116, publicada en el R.O. N. 935, el 29 de Abril de 1996.

Tres aos despus, el Congreso Nacional expidi la Ley Reformatoria que

transformaba el Instituto Tecnolgico Superior Agropecuario de Manab,

ITSAM, en ESCUELA SUPERIOR POLITCNICA AGROPECUARIA DE

MANAB, ESPAM, cuya Ley 99-25 fue publicada en el R.O. el 30 de Abril de

1999.

8

La Escuela Superior Politcnica Agropecuaria de Manab, ESPAM, nace como

persona jurdica de derecho Pblico, autnoma, que se rige por la Constitucin

Poltica del Estado, Ley de Educacin Superior, su Estatuto Orgnico y

Reglamentos, para preparar a la juventud Ecuatoriana y convertirla en

profesionales, conforme lo exigen los recursos naturales de su entorno. Las

ESPAM inicia sus labores con las carreras de Agroindustria, Medio Ambiente,

Agrcola y Pecuaria. Posteriormente, mediante un estudio de mercado, se crea la

carrera de Informtica, emprendiendo as, un riguroso programa de

fortalecimiento acadmico, con el fin de formar profesionales idneos que

ejecuten proyectos sustentables, generadores de fuentes de trabajo.

Ante la demanda de nuevas carreras, los directivos de la ESPAM, no han

escatimado esfuerzos para incrementar otras, de tipo empresarial. Es as como

desde el ao 2003 funcionan dos nuevos programas: Administracin Pblica y

Administracin de Empresas, los que se cumplen en horarios nocturnos, al igual

que la Carrera de Informtica. Con ello se busca potenciar a la poblacin

manabita, vida de lograr una profesin acorde con sus aspiraciones.

1

1.2. MISIN

Formacin integral y continua de profesionales que contribuyan de forma

proactiva y creativa al desarrollo cultural, econmico, poltico y social sostenible

de su entorno y la Nacin, para lo cual hace suyas las aspiraciones ms legtimas

de sus profesores, trabajadores y estudiantes en un clima de participacin y

compromiso social.

1.3. VISIN

Coadyuvar al desarrollo de la Regin y el pas como un centro referencial de la

calidad en la formacin de profesionales en las carreras existentes y en las que

para el efecto se crearen.

1

ESPAM-MFL. (2006). Gua Politcnica Estudiantil. Pg. 4-5.

9

1.4. OBJETIVOS INSTITUCIONALES

1.4.1. OBJETIVOS GENERALES DE LA ESPAM MFL

Proporcionar a los, las estudiantes una formacin humanstica, cientfica y

tecnolgica que, dentro del contexto de la realidad nacional, les permita

una plena realizacin personal y profesional.

Capacitar, con espritu crtico, a los estudiantes, para su participacin

activa en el proceso de cambios estructurales en el Ecuador del presente

siglo.

Fortalecer la formacin moral y acadmica de los, las estudiantes, de

modo que su ttulo sea el aval para acceder a plazas de trabajo o dirigir sus

propias empresas, que conlleven al desarrollo socioeconmico de la regin

y el pas.

Mantener vnculos con organismos nacionales e internacionales para

intercambiar conocimiento y tecnologa.

1.4.2. OBJETIVOS ESPECFICOS

Promover el desarrollo del gran potencial humano agropecuario,

agroindustrial, medio ambiental y empresarial, de la provincia y el pas.

Desarrollar el nivel socioeconmico-cultural de los habitantes de esta

regin, mediante el trabajo realizado por docentes y estudiantes en

diferentes frentes: unidades de produccin, laboratorios, maquinaria

agrcola, grupos de arte, deporte, Radio politcnica y ms.

Concienciar en cada uno de los funcionarios y estudiantes de la

institucin, la solidaridad, equidad, decoro, respeto, buenas relaciones

interpersonales, sin perder la identidad, fuente de autoestima y desarrollo

personal.

2

2

ESPAM-MFL. (2006). Gua Politcnica Estudiantil. Pg. 7-9.

10

1.5. LABORATORIO DE AUTOMATIZACIN

El proyecto previo a la implementacin del laboratorio de Electrnica,

Automatizacin Industrial y Redes, comenz en Julio del 2006 bajo la gestin del

Ing. Ricardo Vlez Valarezo. El laboratorio est implementado en el bloque

agroindustrial en la primera planta alta en un rea designada para este fin, consta

de 5 puestos de trabajo en donde los alumnos en grupo de mnimo 2 y mximo 4

estudiantes hacen sus prcticas.

Cada puesto de trabajo est equipado con un osciloscopio, un multmetro, una

fuente de alimentacin, un generador de funciones, un PLC (Autmata

programable) compacto de 12 in / 8 out Discretas, un PLC (Autmata

programable) compacto de 16 in / 12 out Discretas 4 in analgicas, un PLC

(Autmata programable) modular de 12 in / 8 out Discretas 3 in analgicas, una

expansin de 16 in discretas, una expansin de 16 out discretas, una expansin

de 2 in analgicas / 1 out analgica 0-10 V / 0-24 mA, una expansin 2 in

analgicas (termopares) / 1 out analgica 0-10 V / 0-24 mA, una fuente estable de

24 VCD, un analizador de cables de red UTP-Cats (categora 5), una tenaza

engarzadora de 4 y 8 hilos (ponchadora), una herramienta de puncin para los

jacks RJ- 45, un equipo de soldadura, un juego de herramientas, dos protoboard,

cables de conexin y los componentes.

3

3

ESPAM-MFL. (2006). PROYECTO PREVIO A LA IMPLEMENTACIN DEL LABORATORIO DE

ELECTRNICA, AUTOMATIZACIN INDUSTRIAL Y REDES, Calceta-Ecuador. Pg. 5

11

CAPTULO II

2.1. VISIN GENERAL A LOS AUTOMATISMOS

2.1.1. INTRODUCCIN AL CONTROL Y A LOS AUTOMATISMOS

El control puede ser definido como el manejo indirecto de variables de un sistema

denominado Planta a travs de un elemento denominado Sistema de Control. Los

sistemas de control pueden ser muy amplios, desde un simple interruptor que

gobierna una lmpara, hasta un sistema que maneje toda una lnea de procesos

dentro de una fbrica de automviles, por ejemplo. Asimismo, un sistema de

control puede ser manual o automtico, o lo mismo de lazo abierto o cerrado.

2.1.2. BREVE HISTORIA

La automatizacin industrial ha evolucionado a la par con el desarrollo de los

sistemas mecnicos, electrnicos e informticos. En sus inicios, para automatizar

un proceso se utilizaban palancas mecnicas, montajes de levas, engranajes,

rels y pequeos motores. Posteriormente, con el desarrollo de la electrnica, ya

se utilizaban transistores y seales elctricas de bajo voltaje. Luego, con la

aparicin de los circuitos integrados y en especial del microprocesador los

automatismos revolucionaron la industria de una forma sorprendente, ya que

efectuaban el proceso de muchas seales simultneas y entregaban una

respuesta muy rpida para ese entonces.

Las computadoras tambin empezaron a formar parte en el control automtico de

procesos, pero debido a que su sistema de entradas y salidas era limitado para

estas labores, surgieron controladores especializados y programables con las

herramientas necesarias para controlar lneas de produccin completas. As

entonces, es que aparece el PLC o Autmata, un dispositivo programable que

puede ajustarse a las necesidades de determinado proceso que se quiera

automatizar, brindando economa, robustez, confiabilidad y flexibilidad en los

diseos para los cuales es elegido.

12

Aunque los PLC y otros dispositivos de control programables con las tareas para

la que fueron diseados, se hizo necesaria la integracin de los sistemas de

control con los sistemas de adquisicin y procesamiento de datos. Prcticamente

era la unin entre las labores de control de dispositivos como el PLC y las labores

de procesamiento de datos de una computadora. Las computadoras industriales

suelen tener ambas funciones incorporadas. Sin embargo, es muy comn

encontrar equipos independientes comunicados en forma permanente para vigilar,

controlar y suministrar la mayor informacin posible del proceso automtico.

Por tal razn, los PLCs siguen actualmente dedicados especficamente al control

de procesos, pero vienen dotados de sistemas de comunicaciones que los

acoplan de una manera ptima a las redes de computadoras, permitiendo as las

funciones de Produccin Integrada por Computadoras o CIM (por sus siglas en

ingls).

4

2.1.3. MODELO ESTRUCTURAL DE UN SISTEMA AUTOMATIZADO

La estructura de un Sistema Automatizado puede clasificarse en dos partes

claramente diferenciadas: por un lado lo que denominaremos Parte Operativa,

formada por un conjunto de dispositivos, mquinas o subprocesos, diseados

para la realizacin de determinadas funciones de fabricacin; de forma especfica

pueden tratarse de mquinas herramienta para la realizacin de operaciones de

mecanizado ms o menos sofisticadas o bien de subprocesos dedicados a tareas

tales como destilacin, fundicin etc. Por otro lado tenemos la Parte de Control o

Mando, que, independientemente de su implementacin tecnolgica electrnica,

neumtica, hidrulica etc., es el dispositivo encargado de realizar la coordinacin

de las distintas operaciones encaminadas a mantener a la Parte Operativa bajo

control.

El sometimiento de la Parte Operativa se logra mediante el mantenimiento

continuo de un intercambio de informacin entre la primera y la Parte de Control o

mando. Dicho intercambio se establece a travs de los captadores binarios,

4

Ramos G.; Hernndez J.; Castaos J. (2002), Curso prctico de Electrnica Industrial y

Automatizacin. Tomo 2. Pereira-Colombia. CEKIT S.A.

13

transductores analgicos y digitales y los dispositivos de preaccionamiento. A

partir de los dos primeros se recoge informacin de los valores de las magnitudes

fsicas a controlar, as como de sus cambios de estado, enviando dicha

informacin a la Parte de Control para su tratamiento. Tras el tratamiento de la

informacin se envan acciones de mando a travs de los preaccionadores.

Los preaccionadores son dispositivos que permiten el control de grandes

potencias mediante las seales de pequea potencia que son emitidas por la

Parte de Control. En suma, la automatizacin de un proceso industrial, (mquina,

conjunto o equipo industrial) consiste en la incorporacin al mismo de un conjunto

de elementos y dispositivos tecnolgicos que aseguren su control y buen

comportamiento. Uno de los objetivos deseables es que el automatismo sea

capaz de reaccionar frente a las situaciones previstas de antemano y tambin

que, frente a imponderables, tenga como objetivo situar al proceso y a los

recursos humanos que lo asisten en la situacin ms favorable.

En el periodo histrico ms reciente los objetivos de la automatizacin han sido el

procurar reduccin de costes de fabricacin, una calidad constante en los medios

de produccin y liberar al ser humano de las tareas tediosas, peligrosas o

insalubres. Sin embargo, desde los aos 60, debido a la alta competitividad

empresarial y a la internacionalizacin creciente de los mercados, estos objetivos

han sido ampliamente incrementados. Como consecuencia de un entorno

PARTE DE CONTROL PARTE OPERATIVA

Captadores

Comunicaciones

Dilogo

Preaccloradores

Dispositivo

Lgico de control

PROCESO

(Accionadores)

Ordenes de Mando

Informacin

Cuadro 02.01.: Modelo estructural de un sistema

automatizado

14

competitivo, cualquier empresa se ve sometida a la necesidad de acometer

grandes y rpidos procesos de cambio en bsqueda de su adecuacin a las

demandas de mercado, neutralizacin de los avances de su competencia o

simplemente como maniobra de cambio de estrategia al verse acortado el ciclo de

vida de alguno de sus productos.

Ello obliga a mantener medios de produccin adecuados que posean una gran

flexibilidad y puedan modificar oportunamente la estrategia de produccin. La

aparicin de la microelectrnica y el computador ha tenido como consecuencia el

que sean posibles mayores niveles de integracin entre el sistema productivo y

los centros de decisin y poltica empresarial, permitiendo que la produccin

pueda ser contemplada como un flujo de material a travs del Sistema Productivo

que interacciona con todas las reas de la empresa.

2.1.4. PARTE DE CONTROL

La Parte de Control o Mando es el dispositivo encargado de realizar el control

coordinador de las distintas operaciones encaminadas a mantener a la Parte

Operativa bajo un determinado funcionamiento preestablecido de antemano en

las especificaciones de diseo. Con un mayor grado de especificidad, las

funciones ms comunes de la Parte de Control son:

Gestin de las entradas/salidas.

Tratamiento de ecuaciones lgicas.

Tratamiento de funciones de seguridad.

Tratamiento secuencial.

Funciones de regulacin.

Funciones de clculo para la optimizacin.

Gestin de herramientas.

Control de calidad.

Gestin de mantenimiento.

Operaciones de Supervisin: monitorizacin y diagnstico de fallos.

Seguimiento de la produccin.

15

2.1.5. CLASIFICACIN TECNOLGICA

El desarrollo de los controladores, su complejidad y eficacia, ha ido asociado al

desarrollo tecnolgico experimentado a lo largo de los tiempos. Bsicamente se

puede establecer la clasificacin mostrada en el cuadro siguiente, partiendo de

dos conceptos principales: lgica cableada y lgica programada.

Cuadro 02.02.: Clasificacin Tecnolgica

2.1.5.1. LGICA CABLEADA

Su denominacin viene dada por el tipo de elementos que intervienen en su

implementacin. En el caso de la tecnologa elctrica, las uniones fsicas se

realizan mediante cables elctricos, rels electromagnticos, interruptores,

pulsadores etc. En lo que respecta a la tecnologa electrnica, las puertas lgicas

son los elementos fundamentales mediante los cuales se realizan los

controladores.

En el caso de la tecnologa fludica, su implementacin viene siendo efectuada

por tuberas de acero, cobre, pvc, etc. Junto con elementos tales como vlvulas,

distribuidores, presostatos, manorreductores etc. La tecnologa neumtica ha

sido, y es an frecuentemente utilizada, en los automatismos industriales, aunque

va quedando relegada a los accionamientos de cierta potencia con algoritmos de

control relativamente simples y tambin para aplicaciones de carcter especial

(para ambientes explosivos), ya que frente a la lgica programada presenta los

siguientes inconvenientes:

CLASIFICACIN TECNOLGICA

LGICA CABLEADA LGICA PROGRAMADA

Neumtica/

Oleoneumtica

Elctrica

Hidrulica Electrnica

Autmatas

Programables

Procesador

Computador

16

Imposibilidad de realizacin de funciones complejas de control.

Gran volumen y peso.

Escasa flexibilidad frente a modificaciones.

Reparaciones costosas.

No obstante, muy a menudo, se suelen articular soluciones mediante

implementaciones mixtas aprovechando las mejores caractersticas de ambas

tecnologas, la neumtica y la de la lgica programada mediante dispositivos de

interfaz.

2.1.5.2. LGICA PROGRAMADA

Se trata de una tecnologa desarrollada a partir de la aparicin del

microprocesador, y de los sistemas programables basados en ste, computador,

controladores lgicos y autmatas programables. Constantemente, debido a los

altos niveles de integracin alcanzados en la microelectrnica, el umbral de

rentabilidad de esta tecnologa decrece y frente a la lgica cableada presenta:

Gran flexibilidad,

Posibilidad de clculo cientfico e

Implementacin de algoritmos complejos de control de procesos,

Arquitecturas de control distribuido,

Comunicaciones y gestiones.

Como inconvenientes a corto y medio plazo, presenta la necesidad de formacin

en las empresas de personal adecuado para su programacin y asistencia, al

tratarse de verdaderas herramientas informticas, tambin su relativa

vulnerabilidad frente a las agresivas condiciones del medio industrial, si bien, con

el transcurso del tiempo, el nivel de fiabilidad y disponibilidad de estos sistemas

se han mejorado notablemente.

5

5

GARCA. E. 2001Automatizacin de Procesos Industriales. ALFAOMEGA GRUPO EDITOR,

S.A. de C.V. Pg.7-24

17

2.1.6 SISTEMAS MODERNOS DE CONTROL

2.1.6.1. GENERALIDADES

Un sistema de control puede ser definido como el medio a travs del cual una

cantidad o variable cualquiera de inters en una mquina, mecanismo o proceso,

es mantenido o alterado de acuerdo con un patrn de comportamiento deseado.

Como ejemplo, considrese el sistema de impulsin de un automvil. En este

caso, la velocidad del automvil depende de la posicin del acelerador y puede

ser mantenida o alterada controlando la presin sobre el pedal. El acelerador, el

carburador y el motor del vehculo constituyen un sistema de control bsico, con

una variable de entrada (la fuerza que ejerce el conductor sobre el pedal del

acelerador) y una variable de salida (la velocidad del automvil).

En todo sistema de control, el foco central de atencin es la planta, es decir la

mquina, mecanismo o proceso a ser controlado. En nuestro ejemplo, la planta es

el motor del automvil. En otros casos, la planta podra ser el motor elctrico de

una lavadora, una columna de destilacin qumica, etc. Asociados con la planta

estn los actuadores, encargados de modificar su comportamiento o

caractersticas, y los sensores, encargados de describir su comportamiento

mediante seales elctricas, neumticas o de otro tipo. La planta tiene varias

caractersticas importantes:

Puede no trabajar como se desea si se deja a su libre comportamiento, es

decir en lazo abierto o sin realimentacin. Por ejemplo, el motor de una

centrifugadora podra no mantener una velocidad de giro uniforme o

podran no conservarse las condiciones de presin y temperatura

requeridas para el ptimo funcionamiento de una caldera.

Puede estar sometida a perturbaciones externas que no estn bajo el

control del usuario; por ejemplo, torques de carga sobre un motor,

tormentas de viento sobre un avin, baches en la carretera sobre un

automvil, etc.

18

Puede ser monitoreada defectuosamente debido a la presencia de seales

de ruido que afectan las mediciones de los sensores. Esto podra

ocasionar, por ejemplo, lecturas incorrectas de concentracin de

impurezas en una planta de tratamiento de aguas o fugas de lquido en un

tanque de almacenamiento de combustibles.

Para evitar que todo esto suceda, y garantizar que una planta se comporte de la

manera deseada, es necesario incorporarla a un sistema de control neumtico.

Este ltimo cumple bsicamente la funcin de permitir que la variable o variables

de salida regulada (posicin, velocidad, temperatura, presin, etc.) sigan una

seal de referencia, por ejemplo un punto de trabajo (set point) de un horno

elctrico, digamos 400 C.

2.1.6.2. CLASIFICACIONES

Los sistemas de control pueden ser clasificados bsicamente de acuerdo a dos

criterios: qu controlan y cmo controlan.

6

Son muchas las clasificaciones

posibles de realizar; aqu se presentan algunas de mayor inters.

De acuerdo a la accin de control: Variable que activa el sistema a controlar.

De lazo abierto: Accin de control independiente de la salida; para su

buen desempeo se requiere de una buena calibracin; si el proceso a

controlar es estable, no hay riesgo de inestabilidad.

De lazo cerrado: Se compara la entrada y la salida y usa la diferencia

(error) como accin de control; se requiere por tanto de una realimentacin,

la cual genera posibilidad de inestabilidad.

De acuerdo a la fuente de energa del elemento que genera la accin de control:

Neumticos (Aire a presin).

Hidrulicos (Aceite o agua a presin).

6

Ramos G.; Hernndez J.; Castaos J. (2002), Curso prctico de Electrnica Industrial y

Automatizacin. Tomo 1. Pereira-Colombia. CEKIT S.A.

19

Elctricos - Electrnicos (Electricidad).

De acuerdo a como se genera la accin de control a partir del error:

Todo - Nada (ON - OFF).

Proporcional (P), Integral (I), Proporcional Integral (PI), Proporcional

Derivativo (PD), Proporcional Integral Derivativo (PID).

Adelanto y/o Atraso de Fase.

RST

De acuerdo a la funcin:

Servomecanismo: Busca seguir una entrada variante; la salida es la

posicin y/o sus derivadas; por ejemplo, el sistema de control de posicin

hidrulico.

Fig. 02.01.: Servomecanismo de posicin.

Regulador: Busca mantener constante la salida, principalmente ante

cambios debidos a disturbios; por ejemplo, los sistemas de control de

tensin y frecuencia de los sistemas de generacin; el sistema de control

de temperatura.

Fig. 02.02. Regulador de temperatura.

20

De acuerdo a las propiedades del proceso controlado:

Parmetros Concentrados - Distribuidos.

Determinstico - Estocstico.

Continuo - Discreto (Flujo del producto).

Esttico - Dinmico.

Variante - Invariante.

Lineal - No lineal.

De acuerdo a la aplicacin industrial:

De Procesos: temperatura, flujo, presin, PH, nivel, densidad,

composicin, viscosidad, color, etc.

De Manufactura: Produccin de partes: autos, equipos domsticos, etc.

De acuerdo a la estrategia de control:

Directo (feedforward) - Realimentado (feedback).

Serie - Paralelo.

Centralizado - Distribuido

Cascada, sobrerrango, selectivo, etc.

De acuerdo a las seales involucradas en el sistema de control.

Monovariable, si el sistema controla una sola variable.

Multivariable, si tiene mltiples entradas y salidas.

Sistema de control anlogo, discreto, de datos muestreados o digital,

dependiendo del tipo de seal presente en el sistema.

7

7

BISHOP. R., DORF. R. 2005 Modern control systems. Prentice Hall, 10 Edicin.

21

2.2. PLCs O AUTMATAS PROGRAMABLES

2.2.1. INTRODUCCIN A LOS AUTMATAS PROGRAMABLES

Hasta no hace mucho tiempo el control de procesos industriales se vena

haciendo de forma cableada por medio de contactores y rels. Al operario que se

encontraba a cargo de este tipo de instalaciones, se le exiga tener altos

conocimientos tcnicos para poder realizarlas y posteriormente mantenerlas.

Adems cualquier variacin en el proceso supona modificar fsicamente gran

parte de las conexiones de los montajes, siendo necesario para ello un gran

esfuerzo tcnico y un mayor desembolso econmico.

En la actualidad no se puede entender un proceso complejo de alto nivel

desarrollado por tcnicas cableadas. El ordenador y los autmatas programables

han intervenido de forma considerable para que este tipo de instalaciones se

hayan visto sustituidas por otras controladas de forma programada. El Autmata

Programable Industrial (API) naci como solucin al control de circuitos complejos

de automatizacin. Por lo tanto se puede decir que un API no es ms que un

aparato electrnico que sustituye los circuitos auxiliares o de mando de los

sistemas automticos. A l se conectan los captadores (finales de carrera,

pulsadores, etc...) por una parte, y los actuadores (bobinas de contactores,

lmparas, peque os receptores, etc...) por otra.

8

2.2.2. EL AUTMATA PROGRAMABLE

2.2.2.1. ESTRUCTURA GENERAL

Un autmata programable se puede considerar como un sistema basado en un

microprocesador, siendo sus partes fundamentales la Unidad Central de Proceso

(CPU), la Memoria y el Sistema de Entradas y Salidas (E/S).

8

BORGER.A.PLC<http://www.industria.uda.cl/Academicos/AlexanderBorger/Docts%20Docencia/Seminario

%20de%20Aut/trabajos/trabajos%202002/PLC/plc.htm>[consultado14-11-08]

22

La CPU realiza el control interno y externo del autmata y la interpretacin de las

instrucciones del programa. A partir de las instrucciones almacenadas en la

memoria y de los datos que recibe de las entradas, genera las seales de las

salidas. La memoria se divide en dos bloques, la memoria de solo lectura o ROM

(Read Only Memory) y la memoria de lectura y escritura o RAM (Random Access

Memory).

En la memoria ROM se almacenan programas para el correcto funcionamiento del

sistema, como el programa de comprobacin de la puesta en marcha y el

programa de exploracin de la memoria RAM.

La memoria RAM a su vez puede dividirse en dos reas:

Memoria de datos, en la que se almacena la informacin de los estados de

las entradas y salidas y de variables internas.

Memoria de usuario, en la que se almacena el programa con el que

trabajar el autmata.

El sistema de Entradas y Salidas recoge la informacin del proceso controlado

(Entradas) y enva las acciones de control del mismo (salidas).

Los dispositivos de entrada pueden ser Pulsadores, interruptores, finales de

carrera, termostatos, presostatos, detectores de nivel, detectores de proximidad,

contactos auxiliares, etc.

Por su parte, los dispositivos de salida son tambin muy variados: Pilotos

indicadores, rels, contactores, arrancadores de motores, vlvulas, etc. En el

siguiente punto se trata con ms detalle este sistema.

2.2.2.2. SISTEMA DE ENTRADAS Y SALIDAS

En general, las entradas y salidas (E/S) de un autmata pueden ser discretas,

analgicas, numricas o especiales. Las E/S discretas se caracterizan por

presentar dos estados diferenciados: presencia o ausencia de tensin, rel abierto

o cerrado, etc. Su estado se puede visualizar mediante indicadores tipo LED que

23

se iluminan cuando hay seal en la entrada o cuando se activa la salida. Los

niveles de tensin de las entradas ms comunes son 5 V cc, 24 V cc/ca, 48 V

cc/ca y 220 V ca. Los dispositivos de salida ms frecuentes son rels, transistores

y triacs.

Las E/S analgicas tienen como funcin la conversin de una magnitud analgica

(tensin o corriente) equivalente a una magnitud fsica (temperatura, presin,

grado de acidez, etc.) en una expresin binaria de 11, 12 o ms bits, dependiendo

de la precisin deseada. Esto se realiza mediante conversores analgico-digitales

(ADC's).

Las E/S numricas permiten la adquisicin o generacin de informacin a nivel

numrico, en cdigos BCD, Gray u otros (vase cdigo binario). La informacin

numrica puede ser entrada mediante dispositivos electrnicos digitales

apropiados. Por su parte, las salidas numricas suministran informacin para ser

utilizada en dispositivos visualizadores (de 7 segmentos) u otros equipos digitales.

Por ltimo, las E/S especiales se utilizan en procesos en los que con las

anteriores E/S vistas son poco efectivas, bien porque es necesario un gran

nmero de elementos adicionales, bien porque el programa necesita de muchas

instrucciones. Entre las ms importantes estn:

Entradas para termopar y termorresistencia: Para el control de temperaturas.

Salidas de trenes de impulso: Para el control de motores paso a paso (PAP).

Entradas y salidas de regulacin P+I+D (Proporcional + Integral +

Derivativo): Para procesos de regulacin de alta precisin.

Salidas ASCII: Para la comunicacin con perifricos inteligentes (equipo de

programacin, impresora, PC, etc.).

2.2.2.3. CICLO DE FUNCIONAMIENTO

Cuando se pone en marcha el PLC se realizan una serie de comprobaciones:

Funcionamiento de las memorias.

24

Comunicaciones internas y externas.

Elementos de E/S.

Tensiones correctas de la fuente de alimentacin.

Una vez efectuadas estas comprobaciones y si las mismas resultan ser correctas,

la CPU... inicia la exploracin del programa y reinicializa. Esto ltimo si el

autmata se encuentra en modo RUN (marcha), ya que de estar en modo STOP

(paro) aguardara, sin explorar el programa, hasta la puesta en RUN.

Al producirse el paso al modo STOP o si se interrumpe la tensin de alimentacin

durante un tiempo lo suficientemente largo, la CPU realiza las siguientes

acciones:

Detiene la exploracin del programa.

Pone a cero, es decir, desactiva todas las salidas.

Mientras se est ejecutando el programa, la CPU realiza en sucesivos intervalos

de tiempo distintas funciones de diagnstico (watch-dog en ingls). Cualquier

anomala que se detecte se reflejar en los indicadores de diagnstico del

procesador y dependiendo de su importancia se generar un cdigo de error o se

parar totalmente el sistema.

El tiempo total del ciclo de ejecucin viene determinado por los tiempos

empleados en las distintas operaciones. El tiempo de exploracin del programa es

variable en funcin de la cantidad y tipo de las instrucciones as como de la

ejecucin de subrutinas. El tiempo de exploracin es uno de los parmetros que

caracteriza a un PLC y generalmente se suele expresar en milisegundos por cada

mil instrucciones. Para reducir los tiempos de ejecucin, algunas CPU's constan

de dos o ms procesadores que operan simultneamente y estn dedicados a

funciones especficas. Tambin se puede descargar de tareas a la CPU

incorporando mdulos inteligentes dedicados a tareas especficas.

25

2.2.2.4. EQUIPOS DE PROGRAMACIN

La misin principal de los equipos de programacin, es la de servir de interfaz

entre el operador y el autmata para introducir en la memoria de usuario el

programa con las instrucciones que definen las secuencias de control.

Dependiendo del tipo de autmata, el equipo de programacin produce unos

cdigos de instruccin directamente ejecutables por el procesador o bien un

cdigo intermedio, que es interpretado por un programa residente en el

procesador (firmware). Las tareas principales de un equipo de programacin son:

Introduccin de las instrucciones del programa.

Edicin y modificacin del programa.

Deteccin de errores.

Archivo de programas (cintas, discos).

Bsicamente existen tres tipos de equipos de programacin:

Consola con teclado y pantalla de tubo de rayos catdicos (CRT) o de cristal

lquido (LCD).

Programador manual, semejante a una calculadora de bolsillo, ms

econmico que la anterior.

Ordenador personal con el software apropiado.

La conexin de la consola u ordenador al autmata programable se realiza

mediante una conexin en serie (generalmente la RS-232C o la RS-422).

2.2.2.5. EQUIPOS PERIFRICOS

Adems de los equipos de programacin, existen numerosos dispositivos que sin

formar parte directa del autmata, pueden conectarse al mismo para realizar

distintas funciones. Normalmente se conectan a las salidas ASCII o a los canales

de comunicacin del autmata. Seguidamente se describen algunos de los

equipos perifricos ms comunes:

26

Mdulos de ampliacin de entradas y salidas: Necesarios para aquellos

procesos en los que la estructura de E/S del autmata sea insuficiente.

Mdulos de tratamiento de datos: Son pequeos ordenadores que manejan

distintos datos (contaje, tiempo, estado de E/S, etc.), para la elaboracin de

informes, grficos, etc.

Impresoras.

Visualizadores alfanumricos.

Lectores de cdigo de barras.

La forma de comunicarse el autmata con sus perifricos puede ser

unidireccional, cuando se establece en un slo sentido, o bien bidireccional,

cuando se establece en los dos sentidos. Los enlaces para ambos tipos de

comunicacin suelen ser por lo general del tipo serie, siendo los ms empleados

los anteriormente mencionados RS-232C y RS-422, ambos de acuerdo con las

normas de la EIA (Electronic Industries Association).

El RS-232C es el mtodo de transmisin de datos ms difundido, pero tiene la

limitacin de la distancia mxima de transmisin a 15 metros y la velocidad

mxima de transmisin de 19.200 baudios (1 baudio = 1 bit/segundo). El RS-422

resuelve en parte las limitaciones del RS-232C. La distancia de transmisin puede

superar un kilmetro y la velocidad puede llegar a 10 Mbaudios.

2.2.2.6. PROGRAMACIN DEL AUTMATA

Para controlar un determinado proceso, el autmata realiza sus tareas de acuerdo

con una serie de sentencias o instrucciones establecidas en un programa. Dichas

instrucciones debern haber sido escritas con anterioridad por el usuario en un

lenguaje comprensible para la CPU. En general, las instrucciones pueden ser de

funciones lgicas, de tiempo, de cuenta, aritmticas, de espera, de salto, de

comparacin, de comunicacin y auxiliares. Dependiendo del fabricante, los

lenguajes de programacin son muy diversos, sin embargo, suelen tener alguna

relacin ms o menos directa con los lenguajes Ladder o GRAFCET.

27

Los programas para autmata pueden realizarse de forma lineal o de forma

estructurada. En la programacin lineal el programa consta de una serie de

instrucciones que se van ejecutando una tras de otra de modo cclico. Este modo

de programacin se suele emplear en programas no demasiado complejos o en

autmatas que no posean el modo estructurado. Cuando los programas son muy

complejos, la programacin estructurada es ms aconsejable ya que puede

dividirse el proceso general en subprogramas con diferentes subprocesos

tecnolgicos. Otras de las ventajas de este modo de programacin es que da un

carcter ms panormico al programa, lo que conlleva una ms fcil identificacin

de errores as como una mayor facilidad de comprensin por otros

programadores.

9

2.3. FUENTE DE PODER

Es la encargada de suministrar el voltaje a todos los mdulos que se conecten al

PLC, as como a la unidad de procesamiento. Su funcin es reducir y adaptar

voltaje de entrada, que es de valores elevados y de corriente alterna, a voltajes de

valores ms bajos y de corriente directa.

Debido a la importancia de un PLC dentro de un proceso automtico, la

alimentacin de su circuitera es de suma importancia, por lo que un buen diseo

debe involucrar una fuente alterna que permita entrar en funcionamiento cuando

se cae el fluido elctrico. Con esto, aseguramos que los dispositivos electrnicos

internos no sufran fallas por picos de sobre voltaje y otros efectos

contraproducentes existentes en la red de distribucin.

2.4. CONTACTORES

Un contactor, es fundamentalmente un interruptor electromagntico, es decir

accionado por un electroimn o bobina con corriente. Como tal se utiliza para

permitir o interrumpir automticamente el flujo de corriente a travs de motores y

9

WIKIPEDIA, Autmata Programable [Internet], Esta pgina fue modificada por ltima vez el

11:25, 30 dic 2008. Disponible desde: < http://es.wikipedia.org/wiki/Autmata Programable/>

[Acceso 05 de Enero de 2009]

28

otros tipos de cargas de potencia. Los contactores se emplean normalmente para

conmutar tensiones bajas y media (<1kV) y corrientes desde unos pocos hasta

varios amperios. Aunque son esencialmente dispositivos electromecnicos,

muchos de ellos incluyen circuitos electrnicos que les permiten trabajar con una

vasta gama de tensiones de mando, funcionar indistintamente con AC o DC, y

otras facilidades.

2.5. RELS

Los rels son tambin interruptores electromagnticos como los contactores, pero

manejan niveles de potencia ms bajos, utilizndose principalmente como

preaccionadores, Es decir dispositivos de accionamiento de cargas ms potentes,

incluyendo los propios contactores. Tambin constituyen la etapa de salida de

muchos PLCs, sensores y otros dispositivos electrnicos.

2.6. PULSADORES

Son dispositivos de maniobras manuales cuyo contacto o contactos cambian de

estado mientras se ejerce una fuerza externa sobre ellos, retornando a sus

posiciones originales cuando se liberan. Dependiendo de la funcin de la funcin

que realizan, pueden ser normalmente cerrados (NC) o de desconexin y

normalmente cerrados (NO) o de conexin.

Tambin se dispone de pulsadores de desconexin mltiple, de conexin mltiple,

de conexin-desconexin simple, y de conexin-desconexin mltiple, formados,

en su orden, por dos o ms contactos NC, dos o ms contactos NO, un contacto

NO con otro NC, y tres o ms contactos NO/NC combinados.

2.7. DETECTORES O CAPTADORES

Son dispositivos electrnicos que trasmiten sobre presencia, ausencia, paso, fin

de recorrido, rotacin, contaje, etc., de objetos sin entrar en contacto fsico con las

piezas.

29

Pueden ser inductivos, capacitivos, capacitivos o fotoelctricos. Estos ltimos, a

su vez, pueden ser de sistema de barreras, rflex, auto-reflex, fibra ptica, etc.

Los inductivos se utilizan para detectar objetos metlicos y los capacitivos para

detectar objetos tanto metlicos.

10

2.8. TERMOPAR

Un termopar es un dispositivo formado por la unin de dos metales distintos que

produce un voltaje, que es funcin de la diferencia de temperatura entre uno de

los extremos denominado "punto caliente" o unin caliente o de medida y el otro

denominado "punto fro" o unin fra o de referencia.

En Instrumentacin industrial, los termopares son ampliamente usados como

sensores de temperatura. Son econmicos, intercambiables, tienen conectores

estndar y son capaces de medir un amplio rango de temperaturas. Su principal

limitacin es la exactitud ya que los errores del sistema inferiores a un grado

Celsius son difciles de obtener. El grupo de termopares conectados en serie

recibe el nombre de termopila. Tanto los termopares como las termopilas son muy

usados en aplicaciones de calefaccin a gas.

2.8.1. TIPOS DE TERMOPARES

Tipo K (Cromo (Ni-Cr) Chromel / Aluminio (aleacin de Ni -Al) Alumel): con

una amplia variedad de aplicaciones, est disponible a un bajo costo y en

una variedad de sondas. Tienen un rango de temperatura de -200 C a

+1.372 C y una sensibilidad 41V/ C aprox. Posee buena resistencia a la

oxidacin.

Tipo E (Cromo / Constantn (aleacin de Cu-Ni)): No son magnticos y

gracias a su sensibilidad, son ideales para el uso en bajas temperaturas,

en el mbito criognico. Tienen una sensibilidad de 68 V/ C.

Tipo J (Hierro / Constantn): debido a su limitado rango, el tipo J es menos

popular que el K. Son ideales para usar en viejos equipos que no aceptan

10

Ramos G.; Hernndez J.; Castaos J. (2002), Curso prctico de Electrnica Industrial y

Automatizacin. Tomo 1. Pereira-Colombia. CEKIT S.A.

30

el uso de termopares ms modernos. El tipo J no puede usarse a

temperaturas superiores a 760 C ya que una abrupta transformacin

magntica causa una descalibracin permanente. Tienen un rango de -40

C a +750 C y una sensibilidad de ~52 V/ C. Es afectado por la corrosin.

Tipo N (Nicrosil (Ni-Cr-Si / Nisil (Ni-Si)): es adecuado para mediciones de

alta temperatura gracias a su elevada estabilidad y resistencia a la

oxidacin de altas temperaturas, y no necesita del platino utilizado en los

tipos B, R y S que son ms caros.

Por otro lado, los termopares tipo B, R y S son los ms estables, pero debido a su

baja sensibilidad (10 V/ C aprox.) generalmente son usados para medir altas

temperaturas (superiores a 300 C).

Tipo B (Platino (Pt)-Rodio (Rh)): son adecuados para la medicin de altas

temperaturas superiores a 1.800 C. Los tipo B presentan el mismo

resultado a 0 C y 42 C debido a su curva de temperatura/voltaje,

limitando as su uso a temperaturas por encima de 50 C.

Tipo R (Platino (Pt)-Rodio (Rh)): adecuados para la medicin de

temperaturas de hasta 1.300 C. Su baja sensibilidad (10 V/ C) y su

elevado precio quitan su atractivo.

Tipo S (Platino / Rodio): ideales para mediciones de altas temperaturas

hasta los 1.300 C, pero su baja sensibilidad (10 V/ C) y su elevado

precio lo convierten en un instrumento no adecuado para el uso general.