Professional Documents

Culture Documents

Parametros de Corte

Uploaded by

Marco Navarro TolentinoCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Parametros de Corte

Uploaded by

Marco Navarro TolentinoCopyright:

Available Formats

1.

PARAMETROS DE CORTE

1.1 PRIMERA ALERNATIVA

En la primera alternativa, las operaciones para el mecanizado de la pieza se realizan en

mquinas convencionales. Las maquinas empleadas son el torno, fresadora y banco.

TORNO:

- Operaciones de refrentado, cilindrado de desbaste y acabado externo e interno,

chaflanado, agujero.

FRESADORA:

- Operaciones de ranurado y agujeros

BANCO:

- Operacin de roscado de agujeros.

1.1.1 TORNO HORIZONTAL PARALELO

La mquina empleada para la mayor parte de las operaciones es el torno horizontal

paralelo. Los datos de placa del torno, donde se presentan la potencia nominal,

eficiencia de la mquina, avances y revoluciones disponibles para calcular los

parmetros de corte, se presentan en la siguiente tabla:

Potencia Nominal

(kW)

Eficiencia Potencia disponible

(kW) 1.5 0.75 1.125

Tabla 1. Dato de placa de potencia*

n (rev/min)

71 112 140 160 224 280 315 355 450 560

630 710 800 1120 1400 1600 2240 3150 4500

Tabla 2. RPM disponibles del torno*

f (mm/rev)

0,050 0,063 0,071 0,080 0,090 0,100 0,125 0,160 0,180

0,200 0,224 0,250 0,315 0,355 0,400 0,450 0,500

Tabla 3. Avances disponibles del torno*

(*) Datos obtenidos de las mquinas del taller mecnico de la Facultad de Ingeniera Mecnica.

HERRAMIENTA DE CORTE

Los factores ms importantes para la seleccin de la herramienta de corte son el tipo

de material y la forma de la geometra.

Debido a la composicin del material de la pieza a procesar (DIN CK 60) y al bajo

costo para la fabricacin, el material seleccionado para la herramienta de corte

monofilo es de acero rpido (HSS).

FORMULAS PARA EL CALCULO DE LOS PARAMETROS DE CORTE

Los parmetros de corte en el proceso de torneado son los siguientes:

- V

C

: Velocidad de corte (mm/min)

- a : Avance (mm/rev)

- f : Profundidad (mm)

- K

S

: Fuerza especifica de corte (kN/mm

2

)

- P

C

: Potencia requerida o de corte (kW)

- h : Espesor de viruta no deformada (mm)

- k : Angulo de posicin de filo de la cuchilla

- n : RPM

- d : Dimetro critico

A continuacin, se mostrara las frmulas empleadas para el clculo de estos

parmetros:

(1.1)

(1.2)

k (1.3)

FUERZA ESPECFICA DE CORTE

La fuerza especfica de corte se puede definir como la fuerza necesaria para retirar

un rea de viruta de 1 mm

2

. Su unidad es kN/mm

2

.

La fuerza especfica de corte depende del tipo de material a procesar y de la

profundidad a la cual se va trabajar como se observa en la figura 1.

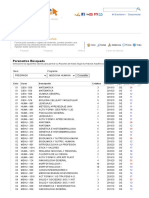

Figura 1. Tabla de valores para calcular la fuerza especifica de corte

La fuerza especfica de corte, segn datos de la figura 1, se expresara en kp/mm

2

. La

frmula usada para el clculo de la fuerza especifica de corte en la operacin de

torneado es la siguiente:

(1.4)

Para el material a procesar DIN CK60, los datos obtenidos para Ko y son 216 y

0.18 respectivamente; reemplazando estos datos en la ecuacin (1.4) se obtiene:

(1.5)

Reemplazando (1.3) en la ecuacin (1.5), se obtiene:

(1.6)

CALCULOS DE LOS PARAMETROS DE CORTE

- TORNEADO DE REFRENTADO A 43 mm.

En este proceso el avance es manual, segn recomendaciones del taller de

manufactura el avance esta entre 0.2 a 0.4 mm/rev. A continuacin, se muestra la

tabla de datos iniciales para este proceso:

f (mm/rev) Vc mx. (m/min) d (mm)

k

0.2 35 70 90

Tabla 4. Datos para el proceso de refrentado

Reemplazando los datos en la ecuacin (1.1), tomando valores mximos:

De la tabla 2, se obtiene la RPM recomendable para el refrentado:

Reemplazando los valores en la ecuacin (1.1), calculamos la velocidad de corte

para la operacin de refrentado

Con los datos de la tabla 4, se calcula la fuerza especfica de corte en la ecuacin

(1.6)

De la misma forma, con los valores obtenidos, se calcula la potencia requerida o de

corte para refrentrar. Reemplazando en la ecuacin (1.2)

Como la potencia de corte o requerida es menor que la potencia disponible del torno,

se deduce las siguientes expresiones para calcular la velocidad de avance que se

expresara en mm/min y el tiempo de refrentado que se expresara en min.

(1.7)

(1.8)

Reemplazando los valores obtenidos, se obtiene la velocidad de avance y el tiempo

de refrentado

- CILINDRADO DE DESBASTE A 65.8 mm.

Se tiene la tabla de datos iniciales para la operacin de desbaste

Esbeltez (a/f) Vc mx.

(m/min)

d

0

(mm) d

F

(mm) l

MEC

(mm) k

5 24 70.0 65.8 42 45

Tabla 5. Datos para el proceso de desbaste

Reemplazando los datos mximos en la ecuacin (1.1), se obtendr la velocidad de

corte

De la tabla 2, se obtiene la frecuencia recomendable para el desbaste:

Reemplazando los valores en la ecuacin (1.1), calculamos la velocidad de corte

para la operacin de refrentado

Con los datos de la tabla 5, se calcula la expresin de la fuerza especfica de corte

en la ecuacin (1.6) en funcin del avance

Ahora, se realiza el clculo de la frecuencia recomendada reemplazando los datos

mximos en la ecuacin (1.2)

De la tabla 2, se obtiene la frecuencia recomendable para el desbaste, y por lo tanto

la profundidad de corte

Debido a que la profundidad total a mecanizar es de 2.5 mm, solo se realizara una

pasada para el proceso de desbaste, de esa forma la profundidad de corte en el

cilindrado de acabado ser de 0.4 mm.

Reemplazando los valores obtenidos en las ecuaciones (1.7) y (1.8), se obtiene la

velocidad de avance y el tiempo de refrentado

- CILINDRADO DE DESBASTE A 50.6 mm.

Se tiene la tabla de datos iniciales para la operacin de desbaste

Esbeltez (a/f) Vc mx.

(m/min)

d

0

(mm) d

F

(mm) l

MEC

(mm) k

5 24 65.8 50.6 30 45

Tabla 6. Datos para el proceso de desbaste

Se realiza las mismas operaciones que el proceso anterior, por lo que se obtiene

Debido a que la profundidad total a mecanizar es de 7.6 mm, se realizara cuatro

pasadas para el proceso de desbaste. El tiempo de mecanizado para desbaste

calculado es por las cuatro pasadas

- CILINDRADO DE ACABADO DE TOLERANCIA 50e8

Se tiene la tabla de datos iniciales para el cilindrado de acabado

Ra

REAL

(m)

Vc mx.

(m/min)

d

0

(mm) d

F

(mm) a (mm) l

MEC

(mm)

k

3.2 35 50.6 50e8 0.33 30 90

Tabla 7. Datos para el proceso de acabado

Con la velocidad de corte mxima se calcula el factor rugosidad

Reemplazando el dato de la rugosidad se obtiene la siguiente expresin

En donde

Calculando el avance

Usando las ecuaciones (1.1), (1.2), (1.3) y (1.6), como se realiz en las operaciones

anteriores, se obtiene

Debido a que la tolerancia 50e8 permite un rango entre 49.950 y 49.911 mm., solo se

realizara una pasada en el proceso de acabado

Adems, se obtiene los siguientes resultados

- CILINDRADO DE ACABADO A 65.0 mm.

Se tiene la tabla de datos iniciales para el cilindrado de acabado

a/f Vc mx.

(m/min)

d

0

(mm) d

F

(mm) a (mm) l

MEC

(mm) k

4 35 65.8 65 0.4 12 90

Tabla 8. Datos para el proceso de acabado

Se realiza las mismas operaciones que en los procesos anteriores, por lo que se

obtiene

Las operaciones siguientes se realizan despus de haber volteado la pieza y

ajustarlo 6 mm en voladizo

- TORNEADO DE REFRENTADO A 65 mm

A continuacin, se muestra la tabla de datos iniciales para este proceso:

f (mm/rev) Vc mx. (m/min) d (mm) k

0.4 35 65 90

Tabla 9. Datos para el proceso de refrentado

Se realiza las mismas operaciones que el primer refrentado para calcular los

parmetros de corte necesarios para la operacin, por lo que obtiene

Debido a que la profundidad de corte a refrentar es de 7 mm, se realizara cuatro

pasadas

Adems

- TALADRADO

En el proceso de taladrado el rea de viruta se calcula con la siguiente formula

(1.9)

Adems

(1.10)

Calculando los parmetros de corte

Calculando el tiempo de operacin de taladrado

- CILINDRADO INTERIOR DE DESBASTE A 39.2 mm

Se tiene la tabla de datos iniciales para la operacin de desbaste

Esbeltez (a/f) Vc mx.

(m/min)

d

0

(mm) d

F

(mm) l

MEC

(mm)

k

5 24 19 39.2 15 45

Tabla 10. Datos para el proceso de desbaste

Se realiza las mismas operaciones que en el proceso anterior de refrentado, por lo

que se obtiene

Debido a la profundidad de corte se realizara cinco pasadas para obtener el dimetro

final

- CILINDRADO INTERIOR DE ACABADO A 20H7

Se tiene la tabla de datos iniciales para el cilindrado interior de acabado

Ra

REAL

(m)

Vc mx.

(m/min)

d

0

(mm) d

F

(mm) a (mm) l

MEC

(mm)

k

1.6 35 19 20H7 0.25 27 90

Tabla 11. Datos para el proceso de interno acabado

Se realiza las mismas operaciones que en el proceso anterior, por lo que se obtiene

Debido a la profundidad de corte se realizara dos pasadas para obtener el dimetro

final

- CILINDRADO INTERIOR DE ACABADO A 40 mm

Se tiene la tabla de datos iniciales para el cilindrado interior de acabado

f (mm/rev) Vc mx.

(m/min)

d

0

(mm) d

F

(mm) a (mm) l

MEC

(mm) k

0.2 35 39.2 40 0.4 15 90

Tabla 12. Datos para el proceso de interno acabado

Se realiza las mismas operaciones que en el proceso anterior, por lo que se obtiene

Debido a la profundidad de corte se realizara solo una pasada para obtener el

dimetro final

- CHAFLANADO DE 2X45

El proceso de chaflanado se realiza con la cuchilla de acabado, con lo que trabajara

con los mismos parmetros de corte. nicamente se gira la cuchilla 45 grados con

respecto a la zona de trabajo. Por lo tanto, el tiempo de operacin para el chaflanado

que se obtienes es:

1.1.2 FRESADORA UNIVERSAL

1.1.3 BANCO

1.2 SEGUNDA ALTERNATIVA

1.2.1 TORNO CNC

Potencia: P = 3 kW

Eficiencia: n = 0,8-0,9

Potencia disponible: P

disp.

= 2,7Kw

- DESBASTE

Para esta operacin se seleccion el inserto segn el manual Corokey, que cumple

los requisitos de geometra necesarios, es el CNMG 16 06 08-PR.

Datos de corte recomendados, CMC 02.1 / HB 180 (Para condiciones normales

GC4225).

L

u

e

g

o

Tabla 13. Datos para el proceso de desbaste

Nuestro material tiene una dureza de 200 HB y los datos indicados arriba son

considerando un tiempo de vida por filo de 15 minutos. Por ello, procedemos a

multiplicarle por un factor de dureza (f1) igual a 0,91 que se obtiene del manual

corokey tambin.

Adems, como se desea aumentar el tiempo de vida de nuestro filo a 60 minutos se

obtiene del catlogo un factor (f2) igual a 0,70.

Ahora nuestra nueva velocidad de corte ser:

Notamos que esta velocidad de corte es muy alta as que se empleara una velocidad

de corte de 100m/min.

Pero como hemos cambiado la velocidad de corte tambin cambiara el tiempo de

vida del filo, para ello interpolamos la ecuacin de Poisson con los datos del manual

corokey.

Reemplazando en ecuacin anterior podemos obtener el tiempo de vida para nuestra

velocidad de corte (Vc=100 m/min).

Inserto

Profundidad

Corte a

p

(mm)

Avance

f

n

(mm/rev)

Velocidad

Corte V

C

(m/min)

Angulo

Posicin

Filo (K)

CNMG

16 06 08-PR

5 (0.7-8)

0.35

(0.2-0.5)

325 95

Ahora analizaremos la potencia disponible para poder hallar la profundidad mxima

de corte.

Tenemos los siguientes valores.

]

Reemplazando.

Donde se obtiene

Para hallar las RPMs se us la siguiente frmula:

]

A continuacin se mostrara una tabla con los parmetros para cada operacin de

desbaste.

Dimetro

(mm)

a

p

(mm)

N

pasadas

n

max

(RPM)

f

(mm/rev)

Vc

(m/min)

De 70 a 66 1 2 454.728 0.25 100

De 66 a 51 1.5 5 482.288 0.375 100

De 19 a 39.02 1.43 7 816.179 0.357 100

Tabla 14. Datos de parmetros para los desbastes

Ahora hallaremos los tiempos de mecanizado por pasada para el desbaste con la

siguiente formula.

Dimetro L(mm) t

m

(min/pas) t

total

(min)

De 70 a 66 42 0.369 0.7389

De 66 a 51 30 0.1658 0.8294

De 19 a 40 15 0.0514 0.3604

Tabla 15. Datos de tiempos de operacin

- REFRENTADO

El Refrentado se realizara con el mismo inserto que para desbaste que es el CNMG

16 06 08-PR. La longitud de muestra pieza ser 50 mm luego de cortada y la longitud

final ser 42 mm .Por tanto se realizaran 2 refrentados uno de 1 mm en el lado que

terminara con menor dimetro y 7 mm en el otro lado.

Tenemos los siguientes datos:

Calculamos la potencia que usaremos para el refrentado mayor.

Elegimos

Por lo tanto si se puede trabajar con la maquina a estas condiciones con el torno

CNC.

Refrentado

(mm)

a

p

(mm)

# de

pasadas

n

max

(rpm)

f

(mm/rev)

Ks

(kW.min/cm

3

)

1 1 1 454.728 0.25 0.04535

7 1.4 5 482.287 0.35 0.02475

Tabla 16. Datos para el proceso de refrentado

Estimando tiempos de mecanizado

Refrentado

(mm)

t

m

(min/pasada)

# de

pasadas

t

total

(min)

1 0.3078 1 0.3078

7 0.1913 5 0.9565

Tabla 16. Datos de tiempo de operacin

- ACABADO

Para la etapa de acabado se seleccion el inserto segn el manual corokey, que

cumple los requisitos de geometra necesarios, es el CNMG 12 04 04-WF.

Datos de corte recomendados, CMC 02.1 / HB 180 (Para condiciones normales

GC4225)

Tabla 17. Datos de parmetros

Segn Tablas obtenemos que

, entonces:

Como conocemos el radio del inserto, podemos definir el avance de acuerdo a la

rugosidad Ra que deseamos obtener, en nuestro caso .

Luego resumiendo para toda la pieza tenemos:

Dimetro a

p

(mm)

n

max

(RPM)

f

(mm/rev)

Vc (m/min)

65 0.5 1606.51 0.18470

50 0.5 2088.463 0.18470

40 0.49 2610.579 0.18470

20 0.5 5221.157 0.13060

Tabla 18. Datos de parmetros

Inserto

Profundidad

Corte a

p

(mm)

Avance

f

n

(mm/rev)

Velocidad

Corte V

C

(m/min)

Angulo

Posicin

Filo (K)

CNMG 12

04 04-WF

0.4 (0.25-3)

0.15 (0.05

- 0.25)

515 95

Ahora podemos determinar los tiempos

Dimetro L(mm) t

m

(min/pas) t

total

(min)

65 15 0.0506 0.0506

50 30 0.0778 0.0778

40 15 0.0311 0.0311

20 30 0.0440 0.0440

Tabla 19. Datos de tiempos de operacin

- Taladrado

La broca elegida para taladrar el agujero pasante para el desbaste del agujero 20H7

fue R840-1900-50-A0A, de 19 mm.

Datos de corte recomendados, CMC 02.1 / HB 180 (Para condiciones normales

GC4225)

Tabla 20. Datos iniciales para la operacin de taladro

Analizando la potencia 35.814

Por lo tanto tenemos que realizar 2 pasadas de similar potencia igual a 2kW

aproximadamente.

Broca Dimetro

broca

(mm)

Avance

fn

(mm/rev)

Velocidad

Corte Vc

(m/min)

R840-1900-50-A0A 19 0.3 70-120

R840-1325-50-A0A 13.25 0.3 70-120

Nuestros parmetros sern:

Dimetro a

(mm)

n

max

(RPM)

f

(mm/rev)

Vc

(m/min)

13.25 26 860.3736 0.3

19 26 600 0.3

Tabla 21. Datos de parmetros de taladro

Ahora calcularemos nuestros tiempos de mecanizado

Dimetro ab(mm) t

mb

(min)

13.25 45.3 0.1755

19 45.3

0.2517

Tabla 22. Datos de tiempos de taladro

Por ltimo, podemos calcular el tiempo de mecanizado de la pieza en el torno CNC.

Tiempo total en torno CNC

Operacin Tm (min)

acabado 0.2034

taladrado 0.4272

desbaste 1.9287

Refrentado 1.2643

total 3.8236

Tabla 23. Datos de tiempos de operacin

1.2.2 Centro de Mecanizado

Potencia: P=4 kW

Eficiencia: n= 0,8-0,9

Potencia disponible: P

disp.

=3.6 kW

- Ranurado

La fresa de ranurar (de vstago) seleccionada de acuerdo a la geometra, segn el

manual Corokey las especificaciones de nuestra pieza es R 216.34-06050-BC13P

1630

Datos de corte, HB 180 (Para condiciones GC1630)

Material D

fresa

(mm)

Numero de

Filos

Fz

(mm/filo)

Velocidad

Corte Vc

(m/min)

R 216.34-06050-

BC13P 1630

6 4 0.02-0.04 188

Tabla 24. Datos iniciales para el ranurado

Calcularemos la potencia para una profundidad de 5 mm pues es lo mximo que

acepta esta fresa.

[

Luego analizaremos la potencia

Luego

Ranurado # de

pasadas

a

(mm)

f

(mm/min)

Vc

(m/min)

n

(rpm)

6 x10 mm 2 5 0.04 119.756 6353.253

Tabla 25. Datos de parmetros del ranurado

Ahora hallaremos el tiempo de mecanizado para los 2 canales.

V

f

(mm/min)

L

(mm)

# de pasadas por

canal

t

m

(min)

t

total

(min)

1016.52 65 2 0.25577 0.51942

Tabla 26. Datos de los tiempos del ranurado

- TALADRADO

Para el taladrado de los agujeros M5 se seleccionaron brocas marca Kenametal

cdigo B225 A 04200.

Tabla 27. Datos iniciales del taladrado

Le daremos n = 2500 RPM

Debido a que disminuimos ms la velocidad de corte el tiempo de vida del filo

cambio tambin pero conocemos su ecuacin de Taylor.

Broca Dimetro

broca

(mm)

Avance

f

n

(mm/rev)

Velocidad

Corte Vc

(m/min)

B225 A 04200 4.2 0.5 70-120

Remplazando en la ecuacin obtenemos el tiempo de vida,

Tabla 28. Datos de los parmetros del taladrado

Ahora podemos calcular el tiempo total para los 4 agujeros.

Dimetro a (mm) t

m

(min) t

total

(min)

4.2 26 0.0208 0.0832

Tabla 29. Datos de los tiempos de taladrado

- Roscado

Para el roscado se us un macho de roscar para maquina modelo Corotap 200 E324

M5 diseado para roscas M5 con paso igual a 0.8 mm.

Sandvik nos recomienda usar una velocidad de corte,

pero como

queremos que dure mas la multiplicamos por el factor de tiempo de vida y de dureza

Calculando las RPM

Se decide usar n=500 RPM, pues 1378.79 RPM es muy alta

Luego

Tabla 30. Datos de parmetros de roscado

Dimetro a

(mm)

n

max

(RPM)

f

(mm/rev)

Vc

(m/min)

4.2 26 2500 0.5

Roscado L

(mm)

n

(RPM)

f

(mm/rev)

Vc

(m/min)

M5 20 500 0.8 7.854

Ahora podemos calcular el tiempo de roscado

Roscado t

m

(min) # de roscados t

total

(min)

M5 0.05 4 0.2

Tabla 31. Datos de tiempo de roscado

Por ultimo calcularemos el tiempo total de mecanizado en el centro de mecanizado

Tiempo total en Centro de

Mecanizado

Operacin Tm (min)

taladrado 0.0832

Ranurado 0.5194

Roscado 0.2

total 0.8026

Tabla 32. Tiempo total de mecanizado

2. TIEMPOS REQUERIDOS PARA LA FABRICACIN Y COSTOS

2.1 ALTERNATIVA 1 (MQUINA CONVENCIONAL) ACERO RAPIDO

Tiempos y Costos de Fabricacin:

Tiempo Cclico y Tiempo Estndar de Fabricacin:

El tiempo cclico toma en cuenta el tiempo de maquinado o conformado y

manipulacin de la pieza.

|

n m c

t t t + =

El tiempo estndar de fabricacin es el tiempo de trabajo del operario en el cual se

toma en cuenta los tiempos cclicos y no cclicos. Cabe resaltar que los tiempos no

cclicos (tiempo de servicio y tiempo de fatiga) por factores practicos se hacen un

prorrateo para su clculo.

* *

FAT s c E

t t t t + + =

En la siguiente tabla se presenta los datos estimados para los tiempos previamente

mencionados.

Es necesario destacar que el tiempo de manipulacin (t

n

) ha sido tomado como 3

minutos, debido a que la instalacin para una pieza con dimensiones de 50mm de

largo y dimetro 70mm.

Rango de Tiempo Tiempo Estimado

t

setup

20 35 min 25 min

t

n

3 15 min 3min

t

s

* + t

FAT

* 25 40% del t

c

30% t

c

Por lo tanto, tendremos la siguiente ecuacin para el tiempo estndar de fabricacin:

) 3 . 1 ( 30 . 0

* *

c c c FAT s c E

t t t t t t t = + = + + =

) ( 3 . 1

n m E

t t t + =

A continuacin, se muestra una tabla con el tiempo totalizado de conformado (t

m

)

para la parte en el torno convencional.

PROCESOS Tm (min)

Torneado de refrentado a 43 mm 1.563

Cilindrado de desbaste a 65,8 mm 1.480

Cilindrado de desbaste a 50.6 mm 3.570

Cilindrado de acabado de tolerancia 50e8 1.500

Cilindrado de acabado a 65.0 mm 1.071

Torneado de refrentado a 65 mm 3.125

Taladrado 3.000

Cilindrado interior de desbaste a 39.2 mm 1.172

Cilindrado interior de acabado a 20H7 0.800

Cilindrado interior de acabado a 40 mm 0.335

Chaflanado de 2X45 (Despreciable en cant. pequeas ) 0.004

17.620

Tabla 1: Tiempos de Mecanizado en el Torno

Tenemos que el tiempo total de conformado en el torno es 17.620 min

) 3 ( 3 , 1 + =

m Et

t t

806 . 26 ) 3 620 . 17 ( 3 , 1 = + =

Et

t

El tiempo estndar de fabricacin es de 20,620 minutos para el torno.

Costos de Operacin y Preparacin:

Es necesario especificar que el operario que prepara es el mismo que opera la

mquina, por lo cual tendremos la siguiente expresin:

) ( ] [

) (

) ( ) (

N t t GGT C C C

E setup

h

h

m

h

MOD op

+ + + =

Operacin

] [

) (

) ( ) (

h

h

m

h

MOD

GGT C C + +

Torneado Convencional S/. 30.00 /h = S/. 0.50 / min

Por otro lado, como ya ha sido mencionado, tambin se conocen los tiempos

estimados para la preparacin de las mquinas a utilizar. Este tiempo se le asigna el

nombre de tiempo de setup.

- Torno Convencional:

) 25 ( ] 5 , 0 [ N t C

Et opt

+ =

) 5 , 0 5 , 12 N t C

Et opt

+ =

5 , 12 403 . 13 806 . 26 5 , 0 5 , 12 + = + = N N C

opt

Sin embargo, estos costos de operacin y preparacin no incluyen los costos por

herramientas u otros dispositivos adicionales.

Costo de Produccin:

Para obtener el costo de produccin para un lote de N piezas, ser necesario

agregar los costos fijos y variables a los costos de preparacin y operacin.

] [

var

+ + = N C C C C

fijo op prod

- Costo debido al material:

Segn las cotizaciones del material mostradas en la pgina 00000, el costo del

material es S/.924.63 por 5 metros de longitud. Para el clculo del costo de

material por pieza se tomar la longitud inicial de 50mm, necesaria para el

mecanizado.

pieza S Costo / 2463 , 9 . / 50

5000

63 . 924

=

(

=

Por lo tanto, este ser un costo variable que habr que agregar al costo de

produccin.

- Costos de las Herramientas:

Las herramientas deben ser incluidas en el costo de produccin total, debido a que

son un costo variable, ya que su cantidad depende del nmero de piezas

producidas.

El clculo del tiempo de vida del filo de cada herramienta (T

v

) se realiza a travs de

Taylor con un valor de n=0.18 y este se usara para los tiempos de vida de todas las

herramientas.

Herramienta

TV

(min

/

filo)

Tm (min/

pieza)

piezas/

filo

# filos

posible

s

Preci

o

herr.

(S/.)

Costo

afilad

o

(S/.)

Costo

/filo

(S/.)

Costo

Herr/

Pieza

(S/.)

cuchilla HSS

(desbaste)

142.

27

8.653 16 12 98.55 4 12.21

0.763

cuchilla HSS

(acabado)

222.

33

2.571 86 12 98.55 4 12.21

0.142

Cuchilla HSS

(desbaste int.)

160.

42

1.172 136 12 98.55 4 12.21

0.090

Cuchilla HSS

(acabado int.)

99.8 1.140 87 12 98.55 4 12.21

0.140

Broca 19

mm

61.7

5

3.000 20 4

124.8

6

4

35.21

5 1.761

2.896

Tabla 2: Costo Variable debido a las Herramientas

El costo total de las herramientas por pieza es de S/.2, 896, lo cual se incorporar a

la expresin de costo total como un costo variable.

- Costo total para el proceso de torno:

En general, se tiene el siguiente costo de produccin total, agregando los costos

debido al material y a las herramientas:

N N N C

prod

2463 , 9 896 , 2 5 . 12 403 , 13 + + + =

5 , 12 5453 , 25 + = N C

prod

2.2 ALTERNATIVA 2 (MQUINA DE CONTROL NUMRICO) INSERTOS

Hallaremos los costos de las herramientas primero analizaremos el costo de la

herramienta que usaremos en desbaste y Refrentado.

Para todas las dems herramientas a continuacin.

Costos

Operacin C

herr

(S/. x pieza)

Desbaste

0.05368

Refrentado

Acabado 0.0978

Taladrado 19 0.2125

Ranurado 0.1299

Taladrado M5 0.0208

Roscado 0.05667

total 0.57135

Tabla 32. Costo por operacin

Costo del porta-Insertos (por alquiler 2%)=22.12x 2 insertos (desbaste y acabado)

Costo del porta-HSS (por alquiler 2%)= 12.23 x 1 barra de HSS (acabado)

- Tiempo de mecanizado en torno CNC

Tiempo de mecanizado en torno cnc

Tiempo total de mecanizado 3.8236 min/pieza

Tiempo de manipulacion 4 min/pieza

Tiempo de Ciclo 7.8236 min/pieza

Tiempo de servicio mas tiempo de

fatiga

0.939 min/pieza

Tiempo Estandar 7.8236+0.939=8.7624 min/pieza

Tiempo Setup 4 h

Tabla 33. Costo por operacin en torno CNC

- Tiempo de mecanizado en el centro de mecanizado CNC

Tiempo de mecanizado en el centro de mecanizado CNC

Tiempo total de mecanizado 0.8026 min/pieza

Tiempo de manipulacion 4 min/pieza

Tiempo de Ciclo 4.8026 min/pieza

Tiempo de servicio mas tiempo de

fatiga

0.48026 min/pieza

Tiempo Estandar 4.8026+0.48026=5.28286 min/pieza

Tiempo Setup 4 h

Tabla 34. Costo por operacin en centro de mecanizado CNC

- Costo de fabricacion

Se puede hallarlo pues anteriormente se han hallado todos los costos y tiempos de

esta alternativa.

) (

Finalmente

You might also like

- 11-Tips para Ganar Mas DineroDocument21 pages11-Tips para Ganar Mas DineroAlly Guadalupe Sánchez Alegría100% (1)

- Vtec HondaDocument31 pagesVtec Hondaxshanwmichaelsx100% (2)

- Tornos Control Fanuc TF Sin QsetterDocument32 pagesTornos Control Fanuc TF Sin QsetterNelsonNo ratings yet

- ANALISIS - El Niño Que Enloquecio de AmorDocument15 pagesANALISIS - El Niño Que Enloquecio de AmorKatherine Arancibia100% (1)

- Fresadora CNCDocument4 pagesFresadora CNCabel_524572144No ratings yet

- Parametros de CorteDocument22 pagesParametros de CorteLuis Fernando LibrerosNo ratings yet

- Informe Codigos GDocument26 pagesInforme Codigos GByron Montero0% (1)

- Ejercicios para 1er ParcialDocument117 pagesEjercicios para 1er Parcialsince_201095% (20)

- Aplicaciones de Dispositivos de ControlDocument21 pagesAplicaciones de Dispositivos de ControlAlejandra EsquivelNo ratings yet

- Tema 2.2 Introducción CNC PDFDocument38 pagesTema 2.2 Introducción CNC PDFFernando100% (1)

- Estructura de Un Programa CNCDocument4 pagesEstructura de Un Programa CNCPedro Romero100% (1)

- Fresadora CNCDocument9 pagesFresadora CNCvictordeathNo ratings yet

- Torno CNC Dyna 3300-bDocument12 pagesTorno CNC Dyna 3300-bJaime Armendariz100% (1)

- Informe Mecanizado CNC PiñonesDocument7 pagesInforme Mecanizado CNC PiñonesPplu Joseluis Hidalgo QNo ratings yet

- Campus Virtual UPAO - Reporte de NotasDocument2 pagesCampus Virtual UPAO - Reporte de NotasWarmy Plaza HotelNo ratings yet

- Elaboración de programas de CNC para la fabricación de piezas por corte y conformado. FMEH0209From EverandElaboración de programas de CNC para la fabricación de piezas por corte y conformado. FMEH0209No ratings yet

- 3b Torno CNCDocument35 pages3b Torno CNCJuanAntonioSilvaHipólitoNo ratings yet

- Curso Viwa Torno NewDocument14 pagesCurso Viwa Torno NewJuanLed100% (1)

- Códigos G y M maquinado CNCDocument9 pagesCódigos G y M maquinado CNCrobot73No ratings yet

- Calculo de Elementos de Maquinas FinalDocument9 pagesCalculo de Elementos de Maquinas FinalEnriqueGDNo ratings yet

- Superficies A MaquinarDocument3 pagesSuperficies A MaquinarRoberto M. Dévora GallegosNo ratings yet

- Tema 3. Sistemas Neumáticos y ElectroneumáticosDocument20 pagesTema 3. Sistemas Neumáticos y ElectroneumáticosCristian Pablo García100% (1)

- Superficies A MaquinarDocument8 pagesSuperficies A MaquinarJesús MedinaNo ratings yet

- Manual Operador Centros de Maquinado ResumidoDocument40 pagesManual Operador Centros de Maquinado ResumidoEder100% (2)

- Manual de Prácticas 2 Cero MaquinaDocument8 pagesManual de Prácticas 2 Cero MaquinaCarlos Alfredo Diaz HernandezNo ratings yet

- Trayectorias de Herramientas y Soluciones AlternasDocument15 pagesTrayectorias de Herramientas y Soluciones AlternasFrancisco Guida100% (1)

- Códigos G y M para programación de torno CNCDocument8 pagesCódigos G y M para programación de torno CNCEstefy BeherNo ratings yet

- Descripción y Tipos de MaquinadoDocument3 pagesDescripción y Tipos de MaquinadoMarcos Alfredo AbreuNo ratings yet

- Características Principales de Los PLCsDocument11 pagesCaracterísticas Principales de Los PLCsNelpz Lopez0% (1)

- Automatización y CNC: procesos y ventajasDocument50 pagesAutomatización y CNC: procesos y ventajasluisorna50% (2)

- Practica 1 Manual de Configuracion WinUnisoft.Document16 pagesPractica 1 Manual de Configuracion WinUnisoft.Luis Fernando Muñoz UrbinaNo ratings yet

- Instrucciones Del Programa WinunisoftDocument24 pagesInstrucciones Del Programa WinunisoftRafael Perez MezaNo ratings yet

- Códigos de Programación de Máquinas Herramientas CNCDocument21 pagesCódigos de Programación de Máquinas Herramientas CNCGerardo DiazNo ratings yet

- Codigo G CNCDocument2 pagesCodigo G CNCCar Jav Esp100% (1)

- Mecanizado de engrane helicoidal en tornoDocument2 pagesMecanizado de engrane helicoidal en tornoPedro Quintero100% (1)

- Tipos de MaquinadosDocument10 pagesTipos de MaquinadosCarlosRodriguezLopez100% (1)

- Catálogo de herramientas y equipos para mecanizadoDocument11 pagesCatálogo de herramientas y equipos para mecanizadoUbernot ClockretNo ratings yet

- SURFCAMDocument40 pagesSURFCAMMetalurgica AparicioNo ratings yet

- Códigos M TornoDocument3 pagesCódigos M Tornospablo88No ratings yet

- Procesos de manufactura con control numéricoDocument10 pagesProcesos de manufactura con control numéricoMartin Aranda TorresNo ratings yet

- Unidad 5 Ejes de TransmisionDocument14 pagesUnidad 5 Ejes de TransmisionRubii_COrpus_2300No ratings yet

- Partes Del Torno Dyna 3300Document5 pagesPartes Del Torno Dyna 3300Jess Jonguitud100% (1)

- Práctica Working ModelDocument2 pagesPráctica Working ModelAlberto Perez VieitesNo ratings yet

- Estructura Mecánica de Un RobotDocument9 pagesEstructura Mecánica de Un RobotsistemaelectricoNo ratings yet

- Practica Centrado de La PiezaDocument5 pagesPractica Centrado de La PiezaRomarioo ReyesNo ratings yet

- Máquinas Herramientas de Control Numérico ComputarizadoDocument1 pageMáquinas Herramientas de Control Numérico ComputarizadoBrayan SanchezNo ratings yet

- Centro de Mecanizado Leadwell V30Document62 pagesCentro de Mecanizado Leadwell V30AlejoCarreraNo ratings yet

- Comandos G00 G02 G03 PARA FRESADORA CNCDocument14 pagesComandos G00 G02 G03 PARA FRESADORA CNCjuliogomez008No ratings yet

- Programación CNC Máquina FresadoDocument17 pagesProgramación CNC Máquina FresadoNIreth LunaNo ratings yet

- Plan de Mantenimiento Preventivo FresadoraDocument14 pagesPlan de Mantenimiento Preventivo FresadoraJose LB100% (1)

- Maquinas ConvencionalesDocument13 pagesMaquinas ConvencionalesAlberto Arreola100% (2)

- Mecanizado de un eje mediante el Ciclo Fijo G71 en el Torno CNC serie KNC-50GDocument15 pagesMecanizado de un eje mediante el Ciclo Fijo G71 en el Torno CNC serie KNC-50GLuis MuyulemaNo ratings yet

- Evolución control automáticoDocument4 pagesEvolución control automáticoRemiel Zapata GNo ratings yet

- La ExactitudDocument1 pageLa ExactitudJonathan Andrés VásquezNo ratings yet

- 3.5 PARÁMETROS de MAQUINADODocument9 pages3.5 PARÁMETROS de MAQUINADOAntonio GillNo ratings yet

- 180B0711 LitzyRamírez PortEviDocument448 pages180B0711 LitzyRamírez PortEviHenry SousukeNo ratings yet

- MTD 1019 Manufactura AvanzadaDocument3 pagesMTD 1019 Manufactura AvanzadaFernando VicenteNo ratings yet

- Partes de La FresadoraDocument3 pagesPartes de La FresadoraAlejandro Acuña25% (4)

- Elementos Unidimensionales 1Document47 pagesElementos Unidimensionales 1Andrés Edisson ÁguilaNo ratings yet

- 3.3 Trayectoria de HerramientasDocument42 pages3.3 Trayectoria de HerramientasLuis Antonio BarbozaNo ratings yet

- Análisis de Las Superficies A MaquinarDocument8 pagesAnálisis de Las Superficies A MaquinarLuis BleaNo ratings yet

- Tema 6Document48 pagesTema 6LizGonzalezC100% (1)

- Gpi1254 - Unidad I - Troquelado y EstampadoDocument24 pagesGpi1254 - Unidad I - Troquelado y Estampadoaraceli vazquezNo ratings yet

- Libro de Procesos SDocument59 pagesLibro de Procesos Sgianfrancoo3No ratings yet

- Assistcard PDFDocument39 pagesAssistcard PDFStephania Mejía LunaNo ratings yet

- Sika - Primer-207 - e - v6 - 01-16 (Datos)Document2 pagesSika - Primer-207 - e - v6 - 01-16 (Datos)Marco Navarro TolentinoNo ratings yet

- Proceso de Admision PaeDocument1 pageProceso de Admision PaeMarco Navarro TolentinoNo ratings yet

- J&J TylenolDocument7 pagesJ&J TylenolMarco Navarro TolentinoNo ratings yet

- Guia Resumen EjecutivoDocument3 pagesGuia Resumen EjecutivoFrancisco Aguilar AdasmeNo ratings yet

- Causas de La CavitaciónDocument2 pagesCausas de La CavitaciónMarco Navarro TolentinoNo ratings yet

- Gestión cuantitativa de riesgos en proyecto de inyección de gas OmanDocument12 pagesGestión cuantitativa de riesgos en proyecto de inyección de gas OmanMarco Navarro TolentinoNo ratings yet

- Gestión cuantitativa de riesgos en proyecto de inyección de gas OmanDocument12 pagesGestión cuantitativa de riesgos en proyecto de inyección de gas OmanMarco Navarro TolentinoNo ratings yet

- Iee316 l1 Teoría 2016 2Document19 pagesIee316 l1 Teoría 2016 2Marco Navarro TolentinoNo ratings yet

- GruponominalDocument1 pageGruponominalEnrique SwayneNo ratings yet

- Manual de vidrio plano: tipos, propiedades y aplicacionesDocument96 pagesManual de vidrio plano: tipos, propiedades y aplicacionesMireia VitoriaNo ratings yet

- Gestión cuantitativa de riesgos en proyecto de inyección de gas OmanDocument12 pagesGestión cuantitativa de riesgos en proyecto de inyección de gas OmanMarco Navarro TolentinoNo ratings yet

- Modos Naturales de Vibración en TuboDocument3 pagesModos Naturales de Vibración en TuboMarco Navarro TolentinoNo ratings yet

- Carbon ProyectoDocument11 pagesCarbon ProyectoMarco Navarro TolentinoNo ratings yet

- Apruébese El Reglamento de La Ley #29783Document1 pageApruébese El Reglamento de La Ley #29783Marco Navarro TolentinoNo ratings yet

- Qué Es Análisis ModalDocument1 pageQué Es Análisis ModalMarco Navarro TolentinoNo ratings yet

- Enfriamiento CaféDocument13 pagesEnfriamiento CaféMarco Navarro TolentinoNo ratings yet

- Qué Es Análisis ModalDocument1 pageQué Es Análisis ModalMarco Navarro TolentinoNo ratings yet

- Cartel QuerosenoDocument4 pagesCartel QuerosenojosedavioNo ratings yet

- Tipos de tostadores de café y sus característicasDocument2 pagesTipos de tostadores de café y sus característicasMarco Navarro Tolentino100% (4)

- Tipos de tostadores de café y sus característicasDocument2 pagesTipos de tostadores de café y sus característicasMarco Navarro Tolentino100% (4)

- Despu LadoraDocument1 pageDespu LadoraMarco Navarro TolentinoNo ratings yet

- La Vara de MoisesDocument176 pagesLa Vara de MoisesMarco Navarro TolentinoNo ratings yet

- IGV y Costos LaboralesDocument2 pagesIGV y Costos LaboralesMarco Navarro TolentinoNo ratings yet

- Tarea Academica Tema BDocument3 pagesTarea Academica Tema BMarco Navarro TolentinoNo ratings yet

- Tecnología de Gasificación Integrada en Ciclo CombinadoDocument5 pagesTecnología de Gasificación Integrada en Ciclo CombinadoLeonidas RodriguezNo ratings yet

- Mezclas GasolinaDocument3 pagesMezclas GasolinaMarco Navarro TolentinoNo ratings yet

- InformeDocument4 pagesInformeMarco Navarro TolentinoNo ratings yet

- TrifasicoDocument8 pagesTrifasicovespxNo ratings yet

- Motores AsincronosDocument9 pagesMotores Asincronosluisbravo_20No ratings yet

- UntitledDocument20 pagesUntitledмοοмƒlοωєяNo ratings yet

- EmbobinarDocument5 pagesEmbobinarkarlytechNo ratings yet

- Cap2 Muestreo PDFDocument24 pagesCap2 Muestreo PDFjolios85No ratings yet

- HDS - Resifum U PDFDocument8 pagesHDS - Resifum U PDFedgarNo ratings yet

- Crisis EconómicaDocument9 pagesCrisis EconómicaSarai nuñezNo ratings yet

- Encuesta de Capacitacion DocenteDocument12 pagesEncuesta de Capacitacion DocenteJonnathan JaraNo ratings yet

- Enfermedades de Corazon y Los Vasos SanguineosDocument93 pagesEnfermedades de Corazon y Los Vasos Sanguineosplanet2011No ratings yet

- Informe 10 - Ceramica IDocument22 pagesInforme 10 - Ceramica IruttNo ratings yet

- Buffer Solución AmortiguadoraDocument1 pageBuffer Solución AmortiguadoraJoselin HernandezNo ratings yet

- Esquistos de Moscovita-CloritoideDocument12 pagesEsquistos de Moscovita-CloritoideDiana Carolina Paz JaramilloNo ratings yet

- Tipos de Laboratorios de Criminalistica en MexicoDocument2 pagesTipos de Laboratorios de Criminalistica en MexicoRoberth MendezNo ratings yet

- Mandala Movilidad, Músculos de Los Miembros Inferiores.Document2 pagesMandala Movilidad, Músculos de Los Miembros Inferiores.Walter PiñaNo ratings yet

- Certificacion de AguacateDocument72 pagesCertificacion de Aguacatejairo anguloNo ratings yet

- Cuestiones Salud 1 PDFDocument302 pagesCuestiones Salud 1 PDFsergiovailloNo ratings yet

- PRÁCTICA 2: GENERADORES DE CORRIENTE Y ONDAS CON FET Y BJTDocument6 pagesPRÁCTICA 2: GENERADORES DE CORRIENTE Y ONDAS CON FET Y BJTByronXGuillinMNo ratings yet

- Casos Clinicos - Cuadros NosográficosDocument7 pagesCasos Clinicos - Cuadros NosográficosSANDRA ANABEL DIAZ GUTIERREZNo ratings yet

- 18 prácticas AIEPIDocument11 pages18 prácticas AIEPIKaren NuñezNo ratings yet

- Funcion de ReproduccionDocument3 pagesFuncion de ReproduccionYosuni RamosNo ratings yet

- Resistencia de Materiales Pc1Document8 pagesResistencia de Materiales Pc1Gian Piero Ivan Zamata RodriguezNo ratings yet

- E.Coli (NMP)Document1 pageE.Coli (NMP)Carlos FerrufinoNo ratings yet

- Catálogo Muebles para Exterior - SMDocument189 pagesCatálogo Muebles para Exterior - SMjulio.ascorveeNo ratings yet

- Modelo partículas materiaDocument9 pagesModelo partículas materiaB.AcostaNo ratings yet

- MÓDULO III - Obligaciones Ambientales FiscalizablesDocument92 pagesMÓDULO III - Obligaciones Ambientales FiscalizablesricardoNo ratings yet

- Oracion Por Los EspososDocument12 pagesOracion Por Los EspososSoffy GallardoNo ratings yet

- Ejercicios ingeniería materialesDocument3 pagesEjercicios ingeniería materialesRAG6565No ratings yet

- 2 Menú Plan HipocalóricoDocument6 pages2 Menú Plan Hipocalóricodagger1959No ratings yet