Professional Documents

Culture Documents

DISPATCH Trabjo Exponer

Uploaded by

Excer HOCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

DISPATCH Trabjo Exponer

Uploaded by

Excer HOCopyright:

Available Formats

1

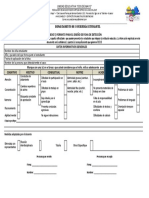

AO DE LA PROMOCIN DE LA INDUSTRIA RESPONSABLE Y

DEL COMPROMISO CLIMTICO

UNIVERSIDAD NACIONAL DE PIURA

PROEDUNP- SULLANA

FACULTAD

CURSO

INGENERIA DE MINAS

AUTOMATIZACION DE PROCESOS

DOCENTE

ING. VASQUEZ ARRIETA

ALUMNOS

JIMENEZ CALOPINO JULIO CESAR

MINEROS

HERNANDEZ OLAYA EXCER

ORTIZ BALCAZAR JORDAN LEONEL

FIGALLO LIZANO FRANK

FLORES CHINCHAY SHIRLEY

TEMA

CICLO

DISPATCH

IX

AO 2014

DEDICATORIA

Este trabajo se lo dedicamos a

nuestras madres, que es lo ms

bello que Dios me ha podido

regalar.

I

N

D

I

C

E

1. GESTION EN DISPATCH

1.1.

ANTECEDENTES

1.2.

GESTION MINERA

ACTUAL

1.3.

FUNCIONES Y

RESPONSABILIDADES

1.3.1 DEL

ADMINISTRADOR

1.3.2 DEL

DESPACHADOR

2. DISPATCH

2.1 BENEFICIO DEL SISTEMA

2.2 ELEMENTOS ADICIONALES

2.3 COMO FUNCIONA

DISPATCH

2.3.1 COMPONENTES DE

DISPATCH

2.3.2 OPERACIN BASICA

DE DISPATCH

2.4 MENSAJE ASIGNACIN

PARA CAMIN DE ACARREO.

2.5 MONITOREO DEL SISTEMA

2.6 LA PANTALLA DE

TRANSACCIONES DE

DISPATCH

2.7 LA BASE DE DATOS DE LA

MINA

2.8 ALGORITMO DISPATCH

3. UN TPICO CICLO DE

ACARREO

4. ESTADOS OPERACIONALES

DE DISPATCH

4.1 FIN (CAMBIO) DE TURNO

4.2 CAMBIO ACTIVO EN

DISTINTOS LUGARES

4.3 CAMBIO EN PALAS Y

BOTADEROS

4.4 CAMBIO EN LUGRES

ESPECFICOS

4.5 CAMBIO EN AREAS

CERCANAS

4.6 SALIENDO DEL SISTEMA

5. REQUISITOS BASICOS PARA

UTILIZAR DISPATCH

5.1 PREPARANDO A DISPATCH

PARA EL TURNO

5.2 SUPERVISANDO A

DISPATCH DURANTE EL

TURNO.

5.3 DISPATCH COMO

HERRAMIENTA

5.4 DISPATCH COMO UNA

BASE DE DATOS

5.4.1 BASE DATOS MINA

5.4.2 BASE DE DATOS

TURNO

5.4.3 BASE DE DATOS DE

SUMARIO

5.5 PROGRAMACIN MEJOR

RUTA

5.6 PROGRAMACION LINEAL

5.7 PROGRAMACION

DINAMICA

5.7.1 SUMARIO

6. SISTEMA DISPATCH CICLO

ACARREO

6.1 IMPORTANCIA DEL CICLO

ACARREO

6.2 CICLO ACARREO

7. CONCLUSIONES

8. RECOMENDACIONES

9. BIBLIOGRAFIA

INTRODUC

CION

En la actualidad se est llevando a cabo una revolucin de la forma de

trabajar en minera, y esto se debe bsicamente al avance de la tecnologa

que nos permite disponer de sistemas altamente desarrollados para el

control de los procesos. Para mantenerse competitivo en el mercado ya no

hace falta solo trabajar fuerte, si no que la tecnologa obliga a las empresas

a trabajar inteligentemente y esto tiene mucho que ver con capturar,

procesar y utilizar mayor cantidad de informacin para la toma de accin

oportuna, es por esto que es importante conocer y entender a que nos

referimos con tecnologa de control de procesos y como Intellimine

Dispatch, repercute directamente en la actividad productividad efectiva de

los equipos.

El presente trabajo tiene por objetivo mostrar cmo Dispatch es parte

fundamental del negocio minero basado en el control de las operaciones en

forma

automtica

eficiente

mediante

una

gestin

adecuada,

demostrado luego el por qu es de vital importancia para una empresa de

clase mundial el mantener una adecuada performance de estos sistemas y

sus componentes.

1. GESTION EN DISPATCH

1.1

ANTECEDEN

TES

En la gestin tradicional de las operaciones mineras a tajo abierto se fijaban

flotas de camiones a las palas no existiendo interaccin en tiempo real con

los operadores, el panorama se prestaba siendo difcil identificar los cuellos

de botella en los flujos productivos, pues solo se suponan. En la

gestin tradicional no exista certeza sobre los orgenes y destinos de los

ciclos de transporte, no exista certeza sobre los puntos de carguo y

perforacin mucho menos sobre el trabajo de los equipos auxiliares.

En la gestin tradicional los jefes de guardia no tenan prcticas Comunes de

control, era muy comn la improvisacin, era muy difcil identificar las

prcticas operativas improductivas, porque la informacin no se gestionaba

en tiempo real. Era muy comn que la informacin se recopilara en cartillas,

dependiendo estas de la percepcin y atencin del operador o de la persona

que llenaba estas cartillas.Los formatos de registro de tiempos y cargas no

se llenaban en el momento que ocurra el evento, sino en un tiempo

que se dispona para este fin y muchas veces a criterio del operador,

tenindose datos cargados de errores.

El error humano se incrementaba al digitar la informacin de las cartillas en

sistemas

poco

funcionales

en

Excel

Access;

estos

sistemas

solo administraban los datos y muchas veces eran carentes de controles,

dejando el control del clculo de KPIs y emisin de reportes a personas que

en muchos casos tenan diferentes criterios para interpretar la asignacin de

un tiempo y para el clculo.

Se tena varias fuentes de elaboracin de los indicadores de desempeo

con discrepancia entre las cifras. Todo anlisis que se realizaba era sobre

hechos consumados.

10

En la gestin tradicional de las operaciones en la minera superficial era

muy comn observar escenarios de Overtrucked, es decir que se poda

observar camiones en idle en una pala haciendo cola. Tambin podamos

ver comnmente escenarios de Undertrucked donde la pala se encontraba

en idle. Estas esperas de camiones por palas y palas por camiones, se

consideraban errneamente como demoras operativas.

11

En muchos casos el criterio del jefe de guardia era el asignar una

determinada flota de camiones a una pala, teniendo solamente el criterio de

productividad en funcin al trajo individual de cada pala, y si exista el

criterio de mezclar camiones, pues no se contaba con un criterio tan amplio

que les permitiera tomar las mejores dediciones de uso en rutas ms

productivas, esto claro segn la complejidad de la operacin.

1.2 GESTION MINERA

ACTUAL

La tecnologa de control de las operaciones mineras est representado por

los siguientes sistemas: Wemco de Canad, MineStar de Caterpillar,

Intellimine Dispatch de la norteamericana Modular, Aquila que ha sido

comprada por Caterpillar y enfocada en la alta precisin para perforacin,

Site Vision de Trimble para el control de equipos dozers y graders, Caes de

Caterpillar con el mismo objetivo que Site Vision, BCM de la alema Bomag

para el control de compactacin. Los tres primeros tratan acerca de modelos

dinmicos de asignacin para la flota de acarreo, pero el sistema de

despacho de Modular utilizando la tecnologa de control de procesos

ofrece una solucin completa y probada para el negocio minero, y es de lo

que tratar en adelante.

12

1.3 FUNCIONES Y RESPONSABILIDADES

1.3.1 DEL ADMINISTRA DOR

El administrador del sistema Intellimine, es responsable por administrar

y monitorear el sistema de despacho de Modular Mining Systems y de hacer

gestin con la informacin del sistema para soporte de las reas

involucradas con la operacin minera. A continuacin se detallan las

principales funciones:

1.

Administrar el sistema Intellimine y los recursos del

mismo

asegurando

su

correcto

eficiente

funcionamiento.

2. Revisar, actualizar y evaluar constantemente la

informacin en los servidores SUN:

Mantener actualizada la informacin de la pitdat:

promedio de Demoras operativas, rutas, balizas, puntos

de descarga, Restricciones mineras, etc.

3.

Generacin de reportes para los departamentos

involucrados con el Dispatch, Implementando reportes y

gestionando

la

base

de

datos

asegurando

la

disponibilidad y exactitud de los reportes del sistema de

despacho. Manejar la base de datos SQL y Access

(generada por una interfase existente en DispatchSAMBA) para evaluar, analizar y reportar la informacin

solicitada.

4. Proporcionar la informacin de los tiempos de los eventos

del ciclo

de

acarreo,

esto

es

empleado

en

la

planificacin mensual del requerimiento de camiones en

la operacin de cada mes.

13

5. Configuracin del hardware de terreno: Goics, Hubs,

Repetidoras; es responsabilidad primaria de los

elctricos de mina, pero el administrador debe tener

conocimiento en caso sea requerido.

1.3.2 DEL DESPACHADOR

El personal encargado de despachar con el Sistema Dispatch, tiene el

Siguiente conjunto de funciones y responsabilidades

1.

Mantener una buena configuracin del Dispatch, operando el

sistema para lograr una eficiente asignacin de camiones a

las

palas, controlando y minimizando los tiempos de cola

(tiempo muerto por espera en puntos de carga y descarga); todo

esto en tiempo real. Los despachadores han recibido cursos

formales de Dispatch y estadstica para alcanzar este propsito. Es

importante tener un nivel de ingeniera en el despacho.

2.

Poseyendo capacidad de liderazgo y muy buena actitud con el

personal con el que comparte el turno en la operacin, debe

de realizar las comunicaciones de coordinacin con el equipo

de trabajo tomando accin inmediata que apoye el logro de los

objetivos.

3.

Mantener y mejorar la eficiencia y productividad de la extraccin

de la mina, pues tienen la responsabilidad y autoridad de detener o

iniciar la operacin de palas o camiones cuando sea necesario de

acuerdo al plan operativo de la mina. Debern ser dinmicos y con la

capacidad de anticipar y estar preparados ante cambios en la

operacin por falla de los

equipos u otra situacin imprevista.

Conocen la poltica gerencial en lo que se refiere a reduccin de

costos, de tal forma que tomando como base la informacin de

14

Dispatch apoyan en la optimizacin de lo proceso extractivo; es decir

que pueden sugerir el empleo de los equipos que tienen menor costo

y los que en resumen proporcionan la mejor performance.

15

4.

Llevar el control de los estados de todos los equipos de la

mina (incluyendo el equipo auxiliar, el cual no tiene Dispatch por

ahora, todo alimentado manualmente al sistema Dispatch). Esto es

de vital importancia ya que a partir de esta informacin se

obtienen

las disponibilidades, eficiencia y uso de activos de todo el equipo de

mina,

la

informacin

se

emplea

para

la

planificacin

del

mantenimiento programado del equipo. Se consigue la informacin

para los KPIs tanto de Operaciones Mina (Productividad Tiempos de

espera, Velocidades, etc.) Como para Mantenimiento (MTBF, MTTR),

se proporciona informacin para llevar a cabo planificacin minera

(Plan anual y Forecast, es decir parmetros para llevar a cabo dicha

planificacin).

5.

Tienen la responsabilidad de mantener las bases de datos de

Dispatch con informacin limpia, clara y precisa de todos los equipos

de la mina. Debe

detallada

de

proporcionar

diariamente

la

informacin

de produccin, estado de los equipos, e incidentes a la

superintendencia de operaciones, con la cual asiste a la reunin

diaria de coordinacin.

16

2. DISPATCH

DISPATCH es un sistema de administracin minera a grande escala, que

utiliza lo ltimo en la tecnologa del Sistema de Posicionamiento Global (GPS),

comunicaciones de datos y computacin para proporcionar asignaciones

ptimas y automticas para camiones de acarreo en minas a cielo abierto.

2.1

Beneficios del Sistema

Desde 1980, clientes de DISPATCH alrededor del mundo han obtenido

grandes beneficios de este sistema, por su capacidad de generar asignaciones

ptimas para camiones de acarreo. Los principales beneficios de las

asignaciones ptimas son:

un incremento significativo en la productividad de los camiones y palas y/o

una reduccin sustancial en el nmero de camiones y palas requeridos para

cumplir con la meta de produccin.

Por lo tanto, DISPATCH puede impactar la produccin de su mina, en forma

inmediata y efectiva.

2.2 Elementos Adicionales

La principal funcin de DISPATCH es la de proveer asignaciones ptimas para

camiones de acarreo, en forma automtica. Sin embargo, el sistema provee

algunos elementos adicionales para que la mina incremente su productividad y

reduzca sus gastos operacionales.

Estos elementos son, entre otros:

17

Sistemas GPS para palas

Sistemas GPS para perforadoras

Sistemas GPS para tractores (dozers)

Rastreo de mantenimiento

Mezcla de materiales

Capacidad de simulacin

monitoreo de signos vitales de maquinaria y equipo pesado

monitoreo de taludes/botaderos

Control de perforacin

Rastreo de equipo auxiliar

Informes extensos y ms

2.3 CMO FUNCIONA DISPATCH

Visin General

Esta seccin describe los componentes de DISPATCH, la operacin bsica de

DISPATCH, el monitoreo del sistema, la interaccin con el usuario, la base de

datos de la mina y los algoritmos de DISPATCH.

2.3.1 Componentes de DISPATCH

DISPATCH requiere de numerosos y variados componentes para funcionar

como despachador en forma confiable y ptima, turno tras turno. De estos

componentes, los principales son:

El Sistema Computarizado de Campo (Field Computer System: FCS) que

consta de una Consola Grfica (GC) y una Unidad Central (Hub). Dicho

sistema se instala en camiones, palas, equipo auxiliar (opcional) y trituradoras.

Enlace de radio de datos

Un computador central en el Centro de Informacin de DISPATCH

Software para el computador

Tecnologa GPS

2.3.2 Operacin Bsica de DISPATCH

18

Con el fin de proporcionar asignaciones ptimas y automticas para camiones

de acarreo, DISPATCH registra los eventos claves del ciclo de acarreo de cada

camin utilizando la informacin que los operadores ingresan en sus Consolas

Grficas en camiones y palas.

Por ejemplo, cuando un camin llega a la pala, el operador oprime el botn

LLEGA en el men Acciones del GC de su camin. Cuando la pala coloca su

primera carga en el camin, el operador del camin oprime el botn CARGAR

en el GC y cuando la pala termina de cargar el camin, el operador de la pala

oprime OK en el GC de su pala. Cuando el camin termina de descargar el

material, su operador oprime ASIGNAR para recibir una nueva asignacin. El

GC permite que los operadores registren cambios en el estado de su equipo,

como por ejemplo:

Fuera de Servicio, Demora y Reserva. Luego de oprimir cualquier botn del

GC, los operadores oprimen el botn OK, con el fin de transmitir estos datos al

computador central de DISPATCH.

Estos datos son transmitidos en forma instantnea (en paquetes de

informacin digitalmente codificados) desde los GC hasta el computador

central en el Centro de Informacin de DISPATCH, por medio del radio de

datos bi-direccional del FCS y el enlace de radio.

Luego, un dispositivo de interface de comunicaciones, conectado al

computador central, decodifica dichos datos y los enva al computador.

El software del computador central registra y guarda estos datos para luego

generar informes y ms importante an, analizar los datos con base en

distintos variables (como por ejemplo: el tiempo que demora una pala en

excavar, la ubicacin de palas y camiones, algoritmos del camino ms corto,

rutas cerradas, capacidad mxima en los puntos de descarga, frecuencia de

las trituradoras, niveles de combustible en los camiones, etc.) con el fin de

realizar asignaciones ptimas para los camiones.

Cuando el software del computador central genera una asignacin, la enva al

camin apropiado por medio del dispositivo de interface de comunicaciones y

el enlace de radio. Esta asignacin le llega al operador como mensaje en el

GC de su camin.

19

Generalmente, un mensaje de asignacin incluye la accin que el camin

acaba de realizar (confirmando que para DISPATCH, todo va segn lo

planeado) seguido por dos puntos (:) y la siguiente accin que DISPATCH

quiere que el operador realice.

Por ejemplo, cuando un camin termina de descargar su material en el

botadero, trituradora o depsito, el operador oprime los botones Asignar - OK.

En ese momento, aparece un mensaje en el GC, similar a ste:

DESCARG: Ir a Pala P1 OK

2.4 Mensaje de Asignacin para Camin de Acarreo

El operador oprime el botn OK en el GC de su camin, en seal de haber

recibido dicho mensaje.

Durante el ciclo de acarreo, el camin pasa por una (o ms) balizas virtuales

de GPS de punto intermedio, las cuales generan reasignaciones dinmicas y

calculan la duracin del ciclo. Adems, el destino final del cicloya sea una

pala, botadero, trituradora, depsito o taller tiene balizas virtuales de GPS de

punto de destino final, las cuales automticamente reconocen que el camin

ha llegado a su destino final (si est activada la opcin de auto-llegada). De

esta forma, el operador no necesita oprimir el botn Llegar. Adems, es posible

que los camiones y palas tengan balizas infrarrojas (IR) a cada lado, para

indicar, automticamente, el inicio de la secuencia de carga, con el fin de que

los operadores no tengan que oprimir el botn Cargar.

Algunos camiones tendrn sensores a nivel de tolva para indicar el final de la

secuencia de descarga, evitando as la necesidad de oprimir el botn Asignar,

para pedir una nueva asignacin.

Nota: Las balizas virtuales son simplemente entradas en la base de datos de

GPS de DISPATCH. Cada baliza en la base de datos tiene coordenadas de

norte y de este que corresponden a una pala o ubicacin en la mina, un

nmero de identificacin y un rea de cobertura que rodea a la baliza.

Durante el turno, los receptores GPS instalados en los camiones determinan,

en forma continua, las coordenadas norte y este de los camiones, usando

informacin de posicionamiento que viene de los satlites GPS en rbita. Para

el GPS de precisin de 10 metros, se transmiten datos de correccin al equipo

desde una estacin base de referencia de GPS. Cuando las coordenadas de

un equipo equivalen a las coordenadas de una baliza virtual en la base de

datos de GPS (es decir, cuando el equipo entra en el rea de cobertura de la

baliza), el procesador de comunicaciones a bordo del camin le informa al

computador central que el camin ha llegado a (o salido de) el rea de la

baliza.

Entre ms automatizado el sistema, menos posibilidad habr de errores de

operador. De igual manera, si el sistema requiere que los operadores de

camin y pala opriman botones del GC en cada etapa del ciclo de acarreo,

20

usted como despachador tendr que estar pendiente y alerto para asegurar

que los operadores estn utilizando su GC en forma adecuada. Esto es

especialmente importante durante las primeras semanas despus de la

instalacin de DISPATCH, cuando los operadores se estn familiarizando con

el nuevo sistema.

La Figura 2.4, a continuacin, muestra un sistema DISPATCH totalmente

automatizado, utilizando sus componentes para proporcionar asignaciones

ptimas para los camiones de acarreo, en forma automtica.

2.5 Monitoreo del Sistema

Con el fin de permitirle monitorear las actividades de la mina, el despachador

tiene acceso a un terminal de datos conectado al computador central con una

Pantalla de Transacciones que despliega las transacciones que llegan desde

el campo a travs del enlace de radio.

21

Estas transacciones incluyen informacin en cuanto a la llegada de camiones y

su carga, asignaciones actuales y acciones futuras, como por ejemplo: C33

debe llegar a Pala P2 en 3.5 minutos. DISPATCH calcula futuras acciones con

base en promedios actuales del tiempo invertido en viajar y cargar camiones.

2.6 La Pantalla de Transacciones de DISPATCH

Un segundo terminal de datos conectado al computador central muestra una

Pantalla de Excepciones que avisa cada vez que hay un problema o

excepcin en el ciclo de acarreo, el cual requiere de atencin o intervencin

de parte del despachador. Por ejemplo, la Pantalla de Excepciones avisa

cuando un camin o pala est Fuera de Servicio o Demorado. Tambin avisa

cuando un equipo se est demorando ms de lo esperado para realizar cierta

accin y cuando los operadores estn utilizando su GC en forma incorrecta.

De esta manera, usted estar al tanto de cualquier problema que surja en el

tajo, para poder remediarlo desde el momento en que ocurra. Por ejemplo,

cuando una pala est Fuera de Servicio, rpidamente ud. puede mandar otra

pala al lugar de operacin. De igual manera, si un camin llega tarde a la

trituradora, usted puede utilizar el radio de mano para averiguar la razn por la

demora.

22

El manejo apropiado de la Pantalla de Excepciones, es una tarea importante

del despachador. Si Ud. utiliza la pantalla correctamente, las operaciones del

turno podrn correr sin dificultades y Ud. se asegurar de que se generen

informes precisos.

Esto se debe a que muchas de las excepciones le permiten registrar la razn

por la cual sucedieron y explicar los problemas mientras ocurran. Por ejemplo,

cuando una pala est Fuera de Servicio, aparece una excepcin y varios

espacios en los cuales ud. podr ingresar el cdigo que explica por qu dicha

pala est Fuera de Servicio y el momento en el cual ocurri dicho problema

(como vemos en la Figura 2.6, arriba).

Generalmente son los operadores quienes registran dicha informacin en el

sistema en cuanto a la razn por la cual hubo un cambio de estado (utilizando

cdigos numricos de explicacin) pero en caso de que no lo hagan, es

necesario que usted lo haga.

Interaccin con el Usuario

Adems de generar asignaciones de camiones y desplegar datos, DISPATCH

provee numerosos programas de software fciles de usar, a los cuales nos

referimos como mdulos. Dichos mdulos permiten que el usuario interacte

con el sistema. Es posible usarlos para implementar estrategias especficas de

despacho, tales como crear restricciones o asignaciones fijas entre camiones y

palas, y establecer prioridades entre palas. Tambin se pueden usar para

generar informes de produccin o sobrepasar al propio sistema, generando

asignaciones de camin en forma manual.

Fcilmente ud. puede tener acceso a estos mdulos desde el Teclado Maestro

de DISPATCH. En este manual hay un captulo explicando como utilizar cada

mdulo.

23

2.7 La Base de Datos de la Mina

Como es de su conocimiento, DISPATCH requiere de una gran cantidad de

informacin para proveer asignaciones automticas y ptimas para camiones

de acarreo. Esta informacin se puede clasificar en cuatro grupos, de la

siguiente manera:

Informacin de la produccin, la cual se modifica constantemente y que

proviene del campo (por ejemplo, la ubicacin de los camiones, la velocidad de

excavacin de las palas, el tiempo que los equipos se demoran cargando y en

ruta, y el estado de los equipos).

Informacin de configuracin, que poco se modifica (por ejemplo, la ubicacin

de los puntos de descarga, talleres y reas para el reabastecimiento de

combustible, como tambin la distancia, inclinacin y elevacin de las rutas).

Restricciones mineras (como por ejemplo camiones con asignacin fija o

restriccin hacia ciertas palas).

Algoritmos de optimizacin matemtica. Con el fin de centralizar esta

informacin, el sistema utiliza una base de datos dinmica y flexible (ubicada

en el computador central) que se llama la base de datos de la mina. La

informacin en esta base de datos incluye:

Las coordenadas de todos los talleres, botaderos, trituradoras, voladuras y

reas en las cuales se realizan cambios de turno.

La distancia, inclinacin y elevacin de las rutas.

Informacin actual de los camiones (incluyendo ubicacin, estado,

asignaciones y ciclos planeados).

Informacin actual de las palas (incluyendo ubicacin, estado, material

excavado y acciones por realizarse).

Distancias y tiempo de viaje entre palas, botaderos y trituradoras.

Informacin en cuanto a los operadores (incluyendo nmero de identificacin,

asignaciones actuales y los equipos que dichos operadores estn calificados

para operar).

Nivel de concentracin de mezcla en las trituradoras.

Los intervalos de carga de camiones en las palas.

Los intervalos de descarga de camiones, en puntos de descarga.

Restricciones mineras (por ejemplo, prioridad de palas, camiones con

asignacin fija o restriccin hacia ciertas palas, capacidad de botaderos o

depsitos, capacidad de procesamiento de trituradoras, capacidad de

camiones y los descansos programados para los operadores).

Algoritmos matemticos utilizados para calcular los variables anteriormente

mencionados, con el fin de optimizar las asignaciones de los camiones. Los

algoritmos utilizados incluyen: la Mejor Ruta [Best Path] (para manejar los

cambios en la topografa de la mina), Programacin Lineal: PL (para manejar

cambios en los variables que dependen del tiempo y para escoger rutas

24

ptimas) y Programacin Dinmica: PD (para asignaciones de camiones en

tiempo real).

La base de datos de la mina es, en efecto, un modelo operativo de la

operacin minera. DISPATCH consulta este modelo cientas de veces durante

el turno, para tomar decisiones con respecto a las asignaciones de los

camiones. Como puede verse fcilmente, es importante mantener esta base

de datos actualizada en todo momento.

DISPATCH automticamente actualiza la informacin de produccin que se

encuentra en la base de datos de la mina, en la medida en que van llegando

datos desde el campo. Por ejemplo, cuando un camin llega a la trituradora,

depsito o botadero, DISPATCH registra el evento en su base de datos. De

esta manera, la base de datos de la mina es un reflejo continuo, preciso y

actual de la operacin minera.

El administrador del sistema actualiza la informacin de configuracin que est

en la base de datos de la mina, mediante los mdulos de configuracin de

DISPATCH que se encuentran en la parte inferior del Teclado Maestro de

DISPATCH (vase la Figura 2.8, a continuacin).

Por ejemplo, cuando la mina crea una nueva ruta, el administrador del sistema

utiliza el mdulo llamado ModRutas (Modificacin de Rutas) para registrar

datos claves acerca de dicha ruta en la base de datos de la mina. Esto lo hace

con el fin de comunicarle a DISPATCH de la existencia de la ruta, para que la

tenga en cuenta al realizar sus clculos de optimizacin.

Usted como despachador tambin forma parte del proceso de mantener

actualizada la base de datos de la mina, aunque su participacin en esta rea

es mnima. Por ejemplo, DISPATCH no registra los movimientos de la pala

automticamente, como s lo hace con los movimientos de los camiones.

Cuando una pala cambia de ubicacin, es necesario que usted ingrese esta

informacin en la base de datos. De la misma manera, cuando usted programa

el personal y equipo para el siguiente turno, esta informacin debe entrar en la

base de datos de la mina. De esta forma, se completa el modelo de la mina:

DISPATCH conoce la ubicacin de los camiones/palas y las acciones que

stos van a realizar y tambin sabe quin operar a cul equipo.

2.8 Algoritmos de DISPATCH

DISPATCH utiliza una variedad de algoritmos matemticos poderosos cuando

genera asignaciones ptimas para camiones de acarreo, incluyendo los

algoritmos de Programacin Lineal (PL), Programacin Dinmica (PD) y la

25

Mejor Ruta (Best Path). Por ahora, miremos rpidamente a dos de estos

algoritmos, de los cuales el despachador debe tener conocimientola

Programacin Lineal y la Programacin Dinmica. La funcin principal del

algoritmo de Programacin Lineal (PL) es la de determinar las rutas ptimas

de acarreo con base en la velocidad de excavacin de las palas y el tiempo

que se demoran los camiones en ruta. El esquema de seleccin de rutas

actual, calculado por el algoritmo, se conoce como la Solucin de PL actual.

La solucin de PL actual sigue creando asignaciones ptimas para camiones

hasta que surja un cambio en los variables (por ejemplo, si una pala se daa y

entra en Fuera de Servicio o si el personal trabajando en la mina decide abrir o

cerrar una ruta de acarreo). En ese momento, la PL calcula otra Solucin de

PL con base en los cambios de variables.

La PL calcula una nueva solucin PL cada hora (esta cifra la define el usuario)

para tener en cuenta los cambios que surgen en la mina con respecto a los

camiones en ruta, la velocidad de excavacin de las palas y los requisitos en

las trituradoras.

Al utilizar DISPATCH, notar que algunos trminos relacionados con la PL

aparecen con frecuencia. Para comenzar, el sistema tiene una Pantalla de

Ruta de PL que muestra las rutas de los camiones con base en la solucin de

PL actual y un Reporte de Resumen de PL, el cual contiene datos crticos de

camiones viajando por las rutas seleccionadas por la PL. Cada vez que la PL

calcula una nueva Solucin de PL, la frase Calculando PL, Favor Esperar

aparece en la Pantalla de Transacciones de DISPATCH.

No es necesario que usted interacte con la PL. Sin embargo, si piensa que la

PL debe calcular una nueva Solucin de PL, puede pedrselo mediante una

opcin que se encuentra en el mdulo Necesidad de Palas, que hace que la

PL calcule dicha solucin

.

Otro algoritmo poderoso de DISPATCH es el de la Programacin Dinmica

(PD). Cuando un camin necesita una asignacin, este algoritmo examina

todas las posibles alternativas para dicho camin.

Simultneamente, estudia las alternativas que hay para los dems camiones

que van a necesitar una asignacin dentro de pocos minutos. Vez tras vez,

cuando la PD hace sus clculos, logra encontrar la mejor asignacin posible.

Los algoritmos de PL y PD trabajan juntos durante el turno para optimizar la

seleccin de rutas y el flujo de material. Existen ms algoritmos que se unen a

stos con el fin de minimizar:

a) El tiempo perdido mientras los camiones hacen cola esperando a las palas.

b) El tiempo improductivo de algunas palas.

c) El remanejo de material.

Ya que hemos repasado informacin importante acerca de cmo funciona

DISPATCH, examinemos ciertos aspectos especficos relacionados con lo que

hace DISPATCH al iniciar el turno, durante el turno y al finalizar el turno.

Importante: Las secciones a continuacin describen cmo funciona un

sistema DISPATCH totalmente automatizadocon notas adicionales

26

detallando cmo funcionan los sistemas que tienen un menor grado de

automatizacin.

El Inicio del Turno Para iniciar el turno con el sistema DISPATCH, es

necesario seguir 10 pasos sencillos, los cuales enumeramos a continuacin:

1 Al inicio del turno, cada operador de camin, pala y trituradora entra al

sistema DISPATCH, oprimiendo el botn Entrar en el men de Acciones del

GC.

Al oprimir el botn Entrar, aparece un teclado numrico.

El operador oprime las teclas que corresponden a su nmero de

Identificacin personal. En seguida aparece el botn OK.

El operador termina el proceso oprimiendo OK.

Nota: Luego de oprimir cualquier botn o secuencia de botones en el

GC, el operador debe oprimir OK para que la informacin quede registrada

en el FCS (Sistema Computarizado de Campo). Es similar al proceso utilizado

al ingresar datos en una pantalla de DISPATCH en el computador central, con

la diferencia de que en ese caso, luego de ingresar los datos en la pantalla se

oprime la tecla Enter (en vez de OK) para registrar la informacin en la base

de datos del computador.

2 En seguida, el nmero de identificacin del empleado y el nmero del

camin, pala o trituradora son transmitidos al computador central en el Centro

de Informacin de DISPATCH a travs del radio de datos bi-direccional del

FCS y el canal de radio dedicado de DISPATCH.

3 El computador central recibe esta informacin y examina la base de datos de

la mina para ver si el operador est programado para utilizar dicho equipo.

4 Si efectivamente est programado para operar el equipo, el computador

central enva un mensaje de saludo al operador, seguido por dos puntos (:) y

un mensaje sealando el botn que DISPATCH desea que el operador oprima.

27

Si el operador no est programado para dicho equipo, o si el nmero de

identificacin no es vlido, DISPATCH le avisa a usted (opcional) mediante un

mensaje en la Pantalla de Excepciones.

La Figura 2.10 muestra la Pantalla de Excepciones con un mensaje cuando el

operador intenta entrar al Camin C33.

Figura 2.10 La Pantalla de Excepciones de DISPATCH

5 Una vez el operador entre exitosamente al sistema y realice las revisiones

obligatorias del equipo (segn requiera la mina) dicho operador oprime el

botn Listo (del men Estado) y oprime OK. Estos datos llegan al computador

central a travs del canal de radio y luego van a la Pantalla de Transacciones

para informarle a DISPATCH y al despachador que el equipo y operador estn

listos para comenzar el turno.

28

Figura 2.11 Dos Mensajes en la Pantalla de Transacciones

Importante: El computador central tiene otra base de datos principal que se

llama la base de datos del turno, la cual contiene datos que vienen desde el

campo. Con esta informacin, el despachador y dems personal de

operaciones puede generar informes histricos y detallados de produccin.

6 Cuando el computador central recibe el mensaje (o transaccin) Listo de una

pala, el software del computador enva un mensaje al GC de dicha pala, similar

a ste:

LISTO en Banco 4855D

Figura 2.12 Mensaje Listo en la Pala

Este mensaje le informa al operador de la pala que DISPATCH sabe que la

pala est lista para comenzar a excavar en su ubicacin actual.

7 Luego de tres segundos, aparece la siguiente informacin en el GC: el

estado operacional de la pala, el material por excavar, el nmero actual de

cargas de la pala durante el turno y el nmero total de cargas de todas las

palas trabajando en el turno, as:

LISTO ESTERIL 000/000 Cargas OK

Figura 2.13 Informacin de la Pala

29

Si la pala no ha cambiado de tipo de material, el operador empieza a excavar

sin oprimir botones adicionales. Sin embargo, en algunas oportunidades la

pala tendr que moverse a un nuevo tipo de material al inicio del turno.

Antes de mover la pala, el operador oprime Demora en el GC e ingresa un

cdigo numrico para explicar la razn por dicha demora. La mayora de las

palas tienen un botn especfico que el operador oprime cuando quiere

informar que se va a mover, sin tener que oprimir Demora. Por ejemplo, los

operadores oprimen el botn Traslado Corto para indicar que se van a mover

una distancia corta o Traslado Largo para una distancia larga.

Una vez que la pala llegue a su nueva ubicacin y se coloca en posicin para

excavar, el operador oprime Listo en su GC y especifica el tipo de material que

va a excavar en esta nueva ubicacin.

Por ejemplo, el operador de la pala podra oprimir el botn Esteril, indicando

que ste es el tipo de material que va a excavar. Luego de registrar esta

informacin, no es necesario oprimir OK. Ms adelante en este captulo

aprender que cuando el GC de la pala despliega informacin acerca del

material, el operador solamente oprime OK cuando desea avisarle a

DISPATCH que la pala ha terminado de cargar al camin.

Figura 2.14 Men de la Opcin Material

A partir de ese momento, la pala est lista para cargar camiones.

Si la pala est en una nueva ubicacin, el despachador actualiza la base de

datos de la mina aadiendo esta informacin en la pantalla del mdulo de

Despacho.

30

8 Una vez que el computador central reciba el mensaje Listo de parte de un

camin, el software del computador examina la base de datos de la mina para

generar una asignacin ptima para dicho equipo.

Una vez generada dicha asignacin, el software la enva al camin, por medio

del enlace de radio. Los mensajes de asignacin para camiones aparecen en

el despliegue GC del camin y estn divididas en dos partes (separadas por

dos puntos [:]). La primera parte del mensaje refleja la ltima accin que

realiz dicho camin y la segunda parte del mensaje le informa al operador de

su siguiente asignacin.

Al iniciar el turno, el primer mensaje que aparece en cada camin es el mismo,

ya que la ltima y nica accin que ha tenido es la de estar Listo.

Por lo tanto, un mensaje como el siguiente aparece en el GC:

Nota: El operador debe responder a los mensajes de asignacin oprimiendo

OK. Si no lo hace antes de 5 segundos, sonar una alarma por 30 segundos

(la duracin de dicha alarma la define el usuario).

A continuacin mostramos algunos de los mensajes de asignacin que pueden

aparecer en el GC del camin cuando el operador oprime LISTO al iniciar su

turno:

LISTO: Ir al botadero n

LISTO: Ir a la pala n

LISTO: Cargar

El mensaje especfico que aparece en el GC depende de lo que estaba

haciendo el camin antes de efectuarse el cambio de turno.

Si antes de dicho cambio el camin termin de cargar en una pala, DISPATCH

lo asignar a un botadero o a una trituradora. Si el camin acaba de descargar,

DISPATCH lo asignar a una pala, y si acaba de llegar a una pala, DISPATCH

le pedir al operador que cargue al camin.

Nota: Cuando DISPATCH genera una asignacin, muchas actividades se

llevan a cabo sin que el operador las vea. Sin embargo. Estas actividades no

toman mucho tiempo. Entre el momento en que el operador oprime LISTO, y

aparece un mensaje de asignacin en el GC, apenas ha transcurrido una

fraccin de un segundo.

Cuando DISPATCH genera una asignacin para un camin, aparece una

transaccin en la Pantalla de Transacciones, junto con un mensaje de clculo

indicando cundo DISPATCH espera que el camin termine dicha asignacin,

as:

31

Nota: En algunas de las minas donde se utiliza DISPATCH, el sistema est

configurado (utilizando el Archivo Maestro de Configuracin de DISPATCH)

para NO generar una asignacin de camiones automticamente tan pronto el

operador oprima Listo en su GC. En dichas minas, el operador de camin

oprime Asignar para solicitar una nueva asignacin de DISPATCHy luego

OK en seal de haber recibido dicha asignacin.

9 Al recibir la transaccin Listo de parte de una trituradora, DISPATCH sabe

que el punto de descarga est disponible para recibir material.

Hasta el momento, hemos aprendido cmo DISPATCH inicia la operacin

minera al comienzo de un nuevo turno. Para aprender acerca de lo que hace

DISPATCH durante el turno, examinaremos un tpico ciclo de acarreo.

3. UN TPICO CICLO DE ACARREO

En nuestro ejemplo de un tpico ciclo de acarreo, un camin llega a una pala,

recibe la carga, viaja a un punto de descarga (botadero, trituradora o depsito),

descarga, y sigue en su camino hasta llegar a otra pala.

32

El texto a continuacin describe, paso a paso, lo que sucede durante cada

etapa del tpico ciclo de acarreo. Hemos enumerado las etapas, para facilitar el

seguimiento.

1 Al inicio de nuestro ejemplo, el camin llega a la pala.

2 Al acercarse a la pala, el camin entra al rea de cobertura de la baliza

virtual asociada con dicha pala. Esta baliza de GPS le avisa a DISPATCH que

el camin lleg a su punto asignado (la pala).

3 Una vez que DISPATCH recibe el dato de que el camin lleg a la pala

asignada, despliega un mensaje (similar a ste) para el operador en el GC de

su camin:

DISPATCH tambin despliega una transaccin de llegada en la Pantalla de

Transacciones de DISPATCH:

33

Nota: Si no est activada la funcin de auto-llegada en la baliza de punto final

de la pala (se puede desactivar con el mdulo de GPS de DISPATCHvase

el manual GPS Gua del Usuario), ser necesario para el operador del camin

oprimir Llegar en el GC cuando el camin entra al rea de la pala.

DISPATCH responde a la transmisin de llegada enviando el siguiente

mensaje de asignacin al GC del camin:

El operador del camin oprime OK para confirmar que recibi la asignacin

para cargar.

4 Hay algo ms que sucede cuando el camin llega a la pala. Desaparece la

palabra Listo del GC de la pala (refirase a la Figura 2.13 en la pgina 2-18) y

el nmero de identificacin del camin que acaba de llegar, aparece en su

lugar:

5 En muchas de las minas donde se utiliza el sistema DISPATCH, hay balizas

infrarrojas (IR) instaladas a los lados de los camiones de acarreo. A cada lado

de las palas, tambin, hay balizas IR que apuntan hacia su cucharn.

En la medida en que la pala va girando para vaciar su cucharn en la tolva del

camin, la baliza IR instalada en el camin se coloca de tal forma para estar

34

alineada con la baliza IR de la pala. Esto cree un enlace infrarrojo entre los

equipos, indicando el inicio del ciclo de carga, como mostramos a

continuacin:

6 Una vez establecido el enlace IR, el FCS de la pala enva los datos al

computador central para informarle a DISPATCH que el ciclo de carga ha

comenzado.

7 El software del computador central analiza los datos y despliega el siguiente

mensaje en el GC del camin:

8 Cuando la pala termina de cargar el camin, el operador de la pala oprime

OK en su GC para informarle a DISPATCH que el ciclo de carga est

completo.

9 El software del computador examina la base de datos de la mina para

determinar a cul botadero, depsito o trituradora debe enviar al camin y le

enva su asignacin. (DISPATCH determina dichas asignaciones con base en

el tipo de material registrado por el operador de la pala y la disponibilidad de

los puntos de descarga.)

10 Aparece una asignacin parecida a sta en el despliegue del GC del

camin:

11 El operador del camin oprime OK en el GC, en seal de haber recibido su

asignacin de descarga.

12 Junto con la asignacin, DISPATCH modifica el despliegue del GC de la

pala para estar Listo y actualiza la cifra actual de las cargas

de la pala:

35

13 A partir de ese momento, DISPATCH despliega un mensaje en la Pantalla

de Transacciones con informacin en cuanto a la clase de material que se

carg en el camin; tambin aparece una transaccin para mostrar el punto de

descarga al que fue enviado el camin y un mensaje de clculo con el tiempo

aproximado que

se demorar dicho camin en llegar al punto de descarga. Adems, DISPATCH

incluye datos sobre la carga del camin; esta informacin aparece en la

columna apropiada en la parte superior de la Pantalla de Transacciones de

DISPATCH.

14 Para eliminar errores relacionados con asignaciones de camiones,

DISPATCH mantiene cada asignacin en el GC mientras el camin va en

camino hacia el botadero, depsito o trituradora.

15 En ruta al punto de descarga, el camin pasa por el rea de cobertura de

una baliza virtual de GPS de punto intermedio, la cual sirve para monitorear el

tiempo que se demora el ciclo de acarreo. Si es necesario, dicha baliza puede

generar una reasignacin dinmica.

Si el punto de descarga al cual est asignado el camin cambia de estado y no

est en servicio o tiene camiones esperando para descargar, DISPATCH enva

un mensaje de reasignacin al GC del camin.

(Para asegurarse de que el operador haya recibido la nueva asignacin, suena

la alarma del GC. El operador debe responder oprimiendo el botn OK.)

DISPATCH sabe cuando cambia el estado de una trituradora por la informacin

ingresada por su operador en el GC de la trituradora.

Para que usted sepa dnde se encuentra un camin en el ciclo de acarreo,

DISPATCH despliega un mensaje de transaccin de Llegada en la Pantalla de

Transacciones cuando el camin pasa por una baliza virtual de GPS de punto

intermedio.

16 DISPATCH sabe cuando el camin ha llegado al punto de descarga porque

recibe una transmisin desde la baliza virtual de GPS de punto de destino

final. Un mensaje similar a ste aparece en el GC del camin:

17 Mientras vaca su carga, un sensor a bordo del camin automticamente

detecta que la tolva est inclinada. Esto hace que el FCS del camin enve

informacin al computador central, avisando que ha llegado al final de la

secuencia de descarga.

36

18 El software del computador examina la base de datos de la mina para

generar una nueva asignacin para el camin.

19 Una vez que el software haya generado la asignacin, sta aparece en el

GC del camin, como mostramos a continuacin:

20 El operador del camin responde a la asignacin oprimiendo OK.

Nota: En algunas minas, los operadores de camiones deben oprimir Asignar

(cuando terminan la secuencia de descarga) para solicitar una nueva

asignacin de DISPATCH.

21 En ese momento, DISPATCH despliega dos mensajes en la Pantalla de

Transacciones; un mensaje con la asignacin para el camin (diciendo que

debe ir a la pala) y otro mensaje de clculo (diciendo cunto tiempo durar

realizar dicha asignacin).

22 En ruta a la pala asignada, el camin vaco pasa por otra baliza virtual de

GPS de punto intermedio que sirve para calcular el tiempo que se demoran los

camiones en el ciclo de acarreo y para proporcionar reasignaciones.

23 Cuando el camin pasa por dicha baliza de punto intermedio, DISPATCH

reevala la asignacin original; posiblemente la cambiar si la pala a la cual

fue asignado el camin est Fuera de Servicio o Demoradao si estn fuera

de servicio los camiones previamente asignados a una pala de mayor

prioridad.

Cuando el camin pasa por dicha baliza de punto intermedio, DISPATCH

despliega un mensaje en la Pantalla de Transacciones.

37

24 Finalmente, el camin llega a la pala, comenzando un nuevo ciclo de

acarreo. Los pasos anteriores son un ejemplo de un tpico ciclo de acarreo. Sin

embargo, pocos ciclos durante el turno son realmente tpicos. Por ejemplo,

camiones y palas se daan debido a fallas mecnicas o elctricas; entran en

Demora debido a voladuras o descansos de los operadores y entran en

Reserva cuando hay poco trabajo pendiente.

Si en algn momento durante el ciclo de acarreo, un camin o pala se daa o

cambia de estado (pasando a Demora, Reserva, etc.) el operador le informa a

DISPATCH oprimiendo el botn correspondiente en el GC (y luego OK). Esta

informacin le permite a DISPATCH ajustar el plan actual de despachamiento,

si es necesario.

4.

ESTADOS OPERACIONALES DE DISPATCH

A continuacin describimos los estados operacionales que DISPATCH

reconoce. Debe observarse que estos estados operacionales se aplican tanto

a botaderos, trituradoras, depsitos y talleres, como a camiones, palas y

equipo auxiliar.

Listo - Los equipos e instalaciones clasificados con estado de Listo son

aquellos que funcionan adecuadamente y estn actualmente en uso. Por

consiguiente, DISPATCH los tiene en cuenta al hacer sus clculos de

optimizacin y asignacin y enva los camiones Listos a palas y puntos de

descarga igualmente Listos.

Fuera de Servicio - Los equipos e instalaciones que estn Fuera de Servicio,

son aquellos que no funcionan adecuadamente, ni estn en uso. Por

38

consiguiente, DISPATCH no los tiene en cuenta para sus clculos de

optimizacin y asignacin. Camiones y palas Fuera de Servicio crean

excepciones, las cuales el despachador debe aceptar o rechazar en la Pantalla

de Excepciones.

Cuando una pala se daa, su estado cambia a Fuera de Servicio. Inmediata y

automticamente DISPATCH deja de asignar camiones a dicha pala y los

reasigna, a no ser que el despachador decida enviar camiones a dicha pala

manualmente, aceptando el mensaje de excepcin que inevitablemente se

presentar. Cuando se daa un camin, DISPATCH inmediatamente deja de

tenerlo en cuenta para las asignaciones de acarreo de la flota, y cancela los

tiempos y horarios que haba calculado para sus viajes. Camiones y palas

daados no aparecen en la pantalla de la Ruta de PL.

Cuando una trituradora est Fuera de Servicio, obviamente su capacidad de

trabajo se reduce fuertemente. Por consiguiente, DISPATCH reduce el nmero

de camiones asignados a palas de mineral, comenzando con las palas de

menor importancia y prioridad.

Sin embargo, DISPATCH no cancela el viaje de aquellos camiones que ya

estn en camino a dicha trituradora. Cuando un camin, pala o trituradora est

Fuera de Servicio, el operador puede explicar por medio del GC la razn

especfica o general del dao; sto lo hace registrando un cdigo numrico

(generalmente de tres dgitos), correspondiente a la razn por la cual se ha

cambiado el estado del equipo. Si el operador no registra el cdigo de la

explicacin, es necesario que el despachador lo haga en la Pantalla de

Excepciones.

Demora - El sistema DISPATCH tiene en cuenta a los equipos e instalaciones

con estado de Demora al efectuar sus clculos de optimizacin y asignacin.

Algunas de las razones por las cuales los equipos tienen estado de Demora

son: porque estn en mantenimiento, demoras generadas por el operador,

descansos durante la hora de almuerzo, factores del clima, cambiando las

barrenas de las perforadoras y muchas razones ms. DISPATCH no asigna

camiones a palas con estado de Demora, pero los camiones en ruta a dichas

palas no sern reasignados. DISPATCH espera que un camin en Demora

llegue a su destino, pero es consciente de que no lo har dentro del tiempo

previamente calculado.

Las Demoras que se presentan en las trituradoras no afectan el flujo

de los camiones.

La mayora de cdigos numricos que explican las Demoras calculan cunto

tiempo durar dicha demora. Por ejemplo, se espera que la Demora 013, que

corresponde a una Ruta Obstruida, durar 10 minutos, mientras que el cdigo

Mover (703) de una pala, durar 8.

Cuando se estn efectuando reparaciones en el campo y no se sabe cunto

tiempo se demorarn, debe considerarse que dichos cambios de estado (a

Demora) estarn resueltos en un perodo corto de tiempo (por ejemplo, en

media hora o menos).

39

DISPATCH no asigna camiones a las palas que tienen una Demora por el

causal Mover. Sin embargo, cuando se acabe la Demora, DISPATCH espera

que el operador de la pala oprima Listo en su GC para continuar asignando

camiones a dicha pala. Si hay suficientes camiones operando para llegar a

TODAS las palas, DISPATCH envacamiones a las palas en fase de Mover.

Camiones asignados a una pala antes de que el operador (de dicha pala)

oprima Mover en su GC, no recibirn una reasignacin hacia otra pala. En

estos casos, es posible que usted quiera reasignar a los camiones en forma

manual, utilizando el mdulo de Despacho.

Si hay una Demora por mantenimiento que implica una larga reparacin (por

ejemplo, que dure ms de una hora o suficiente para asignar al operador a otro

equipo) usted debe modificar el estado del equipo de Demora a Fuera de

Servicio, para que DISPATCH no lo tenga en cuenta para sus clculos de

asignacin.

Reserva - A un equipo se le asigna el estado de Reserva si no hay trabajo

para dicho equipo, o si no hay operador disponible. DISPATCH no tiene en

cuenta a estos equipos para sus clculos. (En algunas minas no se emplea el

trmino Reserva; se utilizan los trminos Improductivo, Repuesto, Espera y

Disponible.)

El cdigo ms comn para explicar Reserva es el de No hay Operador.

Generalmente, si un equipo que est en operacin durante un turno no est

programado para el siguiente turno, el despachador le solicita al operador

oprimir el botn Reserva en el GC del equipo al apagarlo, en el momento de

finalizar su turno. Se genera una excepcin cada vez que un equipo pasa al

estado de Reserva.

Cambio de Turno - En algunas minas, hay un descanso en la produccin en el

momento del cambio de turno. En estas minas, cuando los operadores se

salen del sistema al terminar su turno, los estados de los equipos cambian

automticamente de Listo a Cambio de Turno. En aquellas minas donde los

cambios de turno ocurren mientras sigue activa la produccin, el equipo

permanece con el estado de Listo mientras hay un cambio de operador.

DISPATCH tiene en cuenta a los equipos con estado de Cambio de Turno

para sus clculos de optimizacin y asignacin, anticipando el hecho de que

prximamente sus operadores entrarn al sistema. De esta forma, si un

operador llega tarde a registrarse en uno de estos equipos y oprime el botn

LISTO unos minutos despus de haberse iniciado el turno, DISPATCH ya lo

habr incluido en su programa de despachamiento. De esta forma, el sistema

no necesita modificar las rutas de los camiones ni ajustar su plan de acarreo

cuando un operador se demora en registrarse.

Adems de los cambios relacionados con el estado de los equipos, hay otras

situaciones que pueden afectar los ciclos de acarreo, la ms comn siendo

errores cometidos por los operadores.

40

Durante el turno, es posible que a los operadores se les olvide oprimir los

botones de los GC cuando sea necesario hacerlo, o que opriman el botn

equivocado. En algunos casos, los camiones pueden llegar al destino

equivocado. La mayora de errores de operacin generan excepciones, las

cuales requieren de la atencin o intervencin del despachador.

Las asignaciones de mantenimiento y reabastecimiento de combustible

tambin afectan a los ciclos de acarreo. Cuando se decide eliminar la

intervencin del usuario en la toma de decisiones, DISPATCH

automticamente enva a los camiones a reabastecerse de combustible y a

recibir mantenimiento cuando sea necesario hacerlo.

4.1 Fin (Cambio) de Turno

Lo que sucede en su mina al finalizar un turno e iniciar el siguiente, depende

de los parmetros establecidos para los cambios de turno.

Estos parmetros se definen en el mdulo de Descansos, el cual incluye varias

estrategias para cambios de turnos, incluyendo:

Cambio de Turno activo (cambios de turno realizados durante el ciclo) en

distintos lugares de la mina

Cambio de Turno en palas y botaderos

Cambio de Turno en lugares especficos

Cambio de Turno en las reas de cambio ms cercanas Dichas estrategias

de cambios de turno permiten que los camiones sigan produciendo, evitando

improductividad causada por terminar el turno antes de lo programado y/o los

gastos elevados de pagar horas extras si se termina tarde el turno.

4.2 Cambio Activo en Distintos Lugares

Con la estrategia del cambio activo, DISPATCH crea asignaciones fijas entre

camiones y palas al inicio del cambio del turno, con el fin de ubicar a los

camiones y acomodar el intercambio de operadores.

DISPATCH no asigna los camiones a un rea especfica para el cambio de

turno y por lo tanto, los camiones siguen con el acarreo hasta que un operador

reemplace al otroya sea en una pala, en un punto de descarga o en una de

las rutas.

4.3 Cambio en Palas y Botaderos

Con este sistema, DISPATCH crea asignaciones fijas entre camiones y palas

al inicio del cambio del turno, con el fin de ubicar a los camiones y acomodar el

intercambio de operadores. DISPATCH sigue asignando camiones vacos a

palas, y camiones cargados a los puntos de descarga, solamente si los

clculos de viaje indican que los camiones pueden llegar a su punto de destino

final antes de terminarse el periodo del cambio de turno. Con esta estrategia,

DISPATCH considera que las palas y botaderos son sitios para realizar

cambios de turno.

41

En caso de que un camin cargado no alcance a llegar al punto de descarga

antes de terminarse el periodo del cambio de turno, DISPATCH lo asigna a una

pala o lugar de cambio de turno que est en el camino hacia el punto de

descarga al cual ha sido asignado. DISPATCH asigna camiones vacos que se

encuentran en los puntos de descarga a estos mismos puntos de descarga, o

a otro lugar conveniente y definido por el usuario, si dichos camiones no

alcanzan a regresar a la pala antes de que se culmine el cambio del turno.

4.4 Cambio en Lugares Especficos

Con esta estrategia, DISPATCH crea una asignacin fija entre el camin y el

lugar de cambio de turno ms cercano a la pala en la cual est cargando el

camin; esto lo hace al inicio del turno. El camin debe ir a este lugar cuando

recibe la seal de cambio de turno emitido por DISPATCH (sin importar su

ubicacin en ese momento). Las minas que utilizan esta estrategia estacionan

a los camiones en uno o ms lugares especficos y centralizados para efectuar

el cambio de turno.

4.5 Cambio en reas Cercanas

Para esta estrategia, DISPATCH no crea una asignacin fija entre los

camiones y una pala, ni una ubicacin especfica para el cambio de turno; lo

que hace es asignar a los camiones al rea de cambio de turnos ms cercana

(que no sea una pala).

4.6 Saliendo del Sistema

Al finalizar el turno, el operador del camin, pala o trituradora se sale del

sistema DISPATCH oprimiendo el botn Salir en el GC.

Generalmente, en aquellas minas donde se programa un descanso en la

produccin para efectuar el cambio de turno, el estado del equipo se pone en

Cambio de Turno automticamente, cuando el operador se sale del sistema.

En las minas donde se cambia de turno mientras sigue la produccin, el

estado del equipo permanece en Listo.

Si usted sabe de antemano que un equipo no ser usado durante el siguiente

turno, pdale al operador oprimir la tecla Reserva luego de salir del sistema

(junto con el cdigo que explica por qu el equipo queda en Reserva). De esta

forma, DISPATCH no tendr en cuenta a este equipo al hacer sus clculos

para el nuevo turno. Esto le ayudar al siguiente despachador porque no

tendr que cambiar el estado del equipo a Reserva al preparar el siguiente

turno.

5.

REQUISITOS BASICOS PARA UTILZAR DISPATCH

Hay dos requisitos bsicos para utilizar DISPATCH, que son:

Preparar a DISPATCH para el turno y

Supervisar a DISPATCH durante el turno

5.1 Preparando a DISPATCH para el Turno

42

Como ya sabe, DISPATCH es un sistema automatizado. Sin embargo, hay

ciertas tareas que usted debe realizar antes de que inicie el turno para

asegurar que DISPATCH opere a niveles ptimos durante el turno.

Especficamente Ud. debe:

Programar el personal y equipo para el turno.

Revisar el estado operacional de los camiones requeridos.

Revisar el estado operacional de las palas requeridas.

Revisar el estado operacional de las ubicaciones requeridas (por

ejemplo,

botaderos,

trituradoras,

talleres,

reas

para

el

reabastecimiento de combustible, etc.).

Los equipos y las ubicaciones deben tener un estado operacional de:

Listo, Demora o Cambio de Turno. No deben estar Fuera de Servicio o

en Reserva. DISPATCH necesita saber cules equipos y ubicaciones

estn disponibles, para tenerlos en cuenta al realizar sus clculos y

generar asignaciones para camiones de acarreo.

Revisar las ubicaciones y el tipo de material de las palas requeridas,

para verificar que sean las correctas.

Si es necesario, cambiar el estado de camiones, palas y ubicaciones

que estn en uso durante el turno actual, pero que no estn

programados para el siguiente turno; esto se hace colocndolos en

Reserva.

DISPATCH necesita saber cules equipos y ubicaciones no estn

Programados, para no tenerlos en cuenta al generar las

Asignaciones de los camiones.

Revisar el estado de las rutas y vas de acarreo. Una opcin que usted

tiene antes del inicio del turno, es la de revisar el plan actual de

optimizacin de la produccin, con el fin de entender la estrategia

detrs de la actividad que se est realizando en el tajo. Para tal fin, es

necesario usar varios de los mdulos que hay en el Teclado Maestro de

DISPATCH.

Por ejemplo, los mdulos Asignacin Fija y Restriccin muestran cules

camiones tienen asignacin fija o restringida, y hacia cules palas. El

mdulo Prioridad de Palas muestra la prioridad actual de cada pala, ya

sea Alta, Normal o Baja.

Una vez que usted haya comprendido el plan actual para optimizar la

produccin, podr utilizar los mdulos para realizar cambios en dicho

plan.

43

Nota: Generalmente el despachador se rene con el supervisor de turno

antes del inicio del turno, para dialogar acerca de las estrategias de

despachamiento y los cambios que deben realizarse con respecto al

plan actual de produccin.

Si usted no implementa un nuevo plan de optimizacin, DISPATCH

continuar operando en el siguiente turno de la forma como vena

operando durante el turno anterior. Por ejemplo, si el camin T33 tena

restricciones y no poda ir a la pala S4 durante el turno anterior,

DISPATCH no enviar dicho camin a la pala S4 durante el siguiente

turno.

5.2 Supervisando a DISPATCH Durante el Turno

DISPATCH optimiza la operacin de mina con las base de datos e

informacin en tiempo real. Esta optimizacin ayuda a la mina a

aumentar la produccin y reducir los costos de operacin.

Automtico, Optimiza Asignaciones de Camiones

Archiva datos para Equipos Auxiliar

Asignacin de Combustible Automticamente

Colecta Datos para Mantenimiento

Capacidad de Mezclar Minerales

Capacidad de Reportes Extensivos

5.3 DISPATCH como herramienta

DISPATCH es una herramienta con multi funciones. Tres de sus multi

funciones son colector de datos integrado, multi gran base de datos, y

como un componente que resuelve problemas en tiempo real con alta

velocidad.

DISPATCH como un colector de Datos El sistema DISPATCH

constantemente recibe, refiere, y almacena datos. Usa los datos en

tiempo real y histrico para actualizar archivos para generar decisiones

de asignaciones y reportes. DISPATCH recibe los datos en dos formas:

interactivo y pasivo.

Coleccin de datos interactivo DISPATCH colecta datos interactivos

cuando un operador de equipo responde con su monitor (Goic)

oprimiendo los botones a una pregunta o respuesta de DISPATCH.

Registrando s al sistema, ingresando operativo, llegando a ubicacin, y

44

otros eventos en la mina. Cada estas acciones son ejemplos de

operadores interactuando con DISPATCH.

DISPATCH requiere una cantidad de interaccin por los operadores y el

despachador para actualizar sus archivos, manteniendo sus datos sin

errores, logrando decisiones slidas Colector de Datos Pasivos

DISPATCH colecta datos automticamente en muchas formas.

Ubicaciones actuales de equipo en tiempo real son posibles con

informacin pasivo. Usando el sistema de GPS avisa DISPATCH las

ubicaciones de los equipos sea palas o camiones. La utilidad de GPS lo

logra automticamente (Pasivo).

Sin la utilidad de GPS, Balizas Fsicas alrededor de la mina avisa

DISPATCH de las ubicaciones de los equipos automticamente. El

proceso no es tan actual como la utilidad de GPS, pero es suficiente

para actualizar datos en los reportes, hacer buenas decisiones de

asignaciones, y generar reportes.

Otros ejemplos de coleccin de datos pasivos incluyen informacin de

toneladas, combustible, neumticos, y seales virtuales.

5.4 DISPATCH como una Base de Datos

DISPATCH almacena todos los datos que colecta en tres bases de

datos principales que son: Mina, Turno, y Sumario.

5.4.1 Base de Datos Mina

Base de Datos Mina contiene informacin en tiempo real y

constantemente s est actualizando. Contiene la imagen de la mina,

todo lo que es operacional, mantenimiento y Standby. La base de datos

de Mina es lo que usa DISPATCH para resolver problemas

operacionales como asignaciones de camiones.

5.4.2 Base de Datos Turno

Base de Datos Turno contiene todo los eventos que ocurrieron y toda la

informacin generada en el turno. Cada actividad y evento generado en

el campo o sirve como referencia histrica. La Base de Datos Turno

tambin se actualiza en tiempo real y se cancela cuando el turno se

termina.

5.4.3 Base de Datos sumario

Base de Datos sumario Datos estadsticos son generadas por la base

de datos de turno y pueden ser muy tiles para el manejo operacional

de la mina. DISPATCH re-ubica esta informacin generada a la base de

45

datos sumario. Esta informacin es compilada despus del turno y es

archivada en base de mes a mes.

DISPATCH resuelve problema en Tiempo Real. DISPATCH

constantemente est recibiendo datos y actualizando la base de datos,

especialmente la Base de Datos Mina. Siempre est calculando tiempos

de acarreos, cargar, aculatamiento, niveles de combustible, usuario de

neumticos, cuentas de cargas, y otras cantidades de eventos que

afectan la mina.

En base de la informacin en la Base de Datos de Mina, DISPATCH

constantemente est actualizando el modelo de la mina, y siempre est

listo para resolver problemas que se presenta entre los parmetros

ingresado por el despachador. Por ejemplo: Cul es la mejor

asignacin para cada equipo en tiempo real para maximizar las metas

en la mina? Es mejor mandar un camin al taller de combustible ahora

o despus cuando hay menos camiones en el taller de combustible?

Es mejor mandar un camin vaci a una pala cercana o retirada?

Cules son los parmetros de la en la trituradora, y si la asignacin

del camin va afectar estos parmetros

en el futuro?

Equipado con los datos actualizados en la Base de Datos de Mina,

DISPATCH usa tres modelos de computacin para resolver problemas y

preguntas que se presentan en la solucin. Estos tres programas son lo

siguientes: la Mejor Ruta (MR), Programacin Linear (PL), y

Programacin Dinmica (PD)

5.5 Programacin Mejor Ruta

El Modulo de Mejor Ruta es la programacin que usa el sistema

DISPATCH para determinar la ruta ms corta entre dos puntos.

DISPATCH recalcula las rutas ms cortas (por distancias no-tiempo) en

cada punto en la mina a otros puntos entre la mina. Cuando un cambio

es actualizado en la red de caminos o cuando un cambio es hecho en el

modelo de PL, una re-calculacin es forzado y la programacin de MR

hace una reevaluacin de las rutas seleccionando las mejores rutas.

5.6 Programacin Lineal

La Programacin Lineal genera un Plan Maestro terico para maximizar

la productividad de la mina. El plan del PL contiene circuitos ptimos

entre palas a destinos que indican lo siguiente:

Cuales palas deberan enviar camiones a ciertos destinos y cantidad de

camiones requeridos a cada ruta desde la pala al destino.

Cual puntos de descargue deberan enviar camiones a palas y tambin

la cantidad de camiones en cada ruta a palas.

46

El modelo de PL ve el circuito desde la pala al botadero como flujo

constante. PL observa las rutas desde las palas a los botaderos como

una correa de material o plomera de agua constante. Manteniendo el

flujo de material constante entre excavadoras y botaderos.

5.7 Programacin Dinmica

PD trata de lograr los flujos de material definido por el PL, asignando

recursos de camiones en tiempo real. Cuando los camiones piden

asignaciones desde el campo a una excavadora, PD trata de cumplir el

plan de flujo de produccin generado por el PL.

5.7.1Sumario

El objeto del sistema DISPATCH es de optimizar la operacin en la mina

con informacin en las bases de datos y con informacin en tiempo real.

DISPATCH es una herramienta con multi usos. Funciona como un

colector de datos interactivos, mantiene una base de datos enorme, y

resuelve problemas en forma de alta velocidad.

DISPATCH almacena la informacin que colecta en tres bases de datos

que son Mina, Turno, Sumario.

La base de datos mina contiene datos en tiempo real continuamente. Es

una imagen de la mina y es la base de dato que DISPATCH usa para

resolver problemas en tiempo real.

La base de datos Turno contiene todos los eventos e informacin

generado durante el turno con tiempos registrados.

La base de datos Sumario compila datos crticos generados en la base

de dato Turno. Generalmente compila la informacin una vez que el

turno se completa. DISPATCH resuelve problemas en tiempo real

usando tres mdulos de computacin resolviendo problemas

operacionales en la mina como asignaciones de camiones. Los tres

mdulos de computacin son los siguientes: Mejor Ruta MR,

Programacin Linear PL, y la Programacin Dinmica.

l mdulo de Mejor Ruta ayuda a DISPATCH seleccionar la ruta ms

corta (por distancia no tiempo) entre dos puntos en la mina.

La Programacin Linear es tericamente un Plan Maestro para

maximizar la produccin en la mina. Mira las rutas entre los botaderos y

palas como un flujo constante.

La Programacin Dinmica trata de cumplir los flujos de produccin

47

generado por l mdulo de PL, con las asignaciones de los camiones en

tiempo real. El modulo PL genera el flujo, y l mdulo de PD usa las

unidades de camiones para lograr las metas de esos flujos.

6.

Sistema DISPATCH Ciclo de Acarreo

6.1 Las Importancia del Ciclo de Acarreo

Es muy importante comprender el ciclo de acarreo porque el sistema

DISPATCH se basa, y hace decisiones con este modelo de operacin.

El sistema DISPATCH siempre anticipa el prximo evento, y en cuanto

tiempo debera ocurrir la prxima accin en el ciclo de acarreo, sea de la

pala o de camin. El tiempo es calculado por las acciones generadas

por los operadores en el campo y un promedio es generadas. Con este

proceso DISPATCH mantiene un modelo estable para usar como

referencia en hace sus decisiones en el futuro. DISPATCH hace

decisiones operacionales y anticipa la prxima accin en el campo.

Bsicamente DISPATCH mantiene el control de tiempo de cada camin

y de pala y es respectivamente relacionado en su ciclo de acarreo.

Tambin mantiene una memoria de cada accin de los camiones y

palas.

En base de la excepcin del prximo evento o accin del camin o pala,

DISPATCH hace decisiones necesarias inmediatamente, como acciones

pedidas por los equipos en el campo. DISPATCH de nuevo re-evala

cada camin y pala en relacin de su posicin en el ciclo de acarreo

respectivamente. Luego anticipa el prximo evento o accin de cada

pala y camin. DISPATCH constantemente est anticipando y

decidiendo cuales eventos y acciones tiene que generar.

6.2 El Ciclo de Acarreo

El modelo de ciclo de acarreo puede comenzar en cualquier punto.

Pero, para nuestro ejemplo vamos a comenzar donde la pala indico

lleno al camin. Desde ese punto cada evento en el ciclo es identificado

y explicado en orden cronolgico. El ciclo es completado cuando la pala

le indica al camin que ya est lleno de nuevo.

El sistema DISPATCH usa tpicamente este modelo de ciclo de acarreo,

pero en tiempo real, si se pueden generan otros eventos.

1. La pala le indica lleno al camin en la ubicacin de carge. Cuando la

pala termina de cargar el camin, el operador de pala oprime lleno en

la consola grafica indicndole al operador que el camin est lleno.

2. Camin lleno recibe asignacin a ubicacin de descargue El operador

ya sabe o recibe su asignacin al botadero. La ubicacin del botadero

48

ya est determinado para ese camin o el sistema lo asigna

ptimamente a un botadero que acepta el material.

3. Camin lleno viaja a su destino asignado. Lleno viaja a su destino

asignado

4. Camin lleno llega a su destino de descarga El camin lleno llega a su

destino asignado y descarga su material.

5. Camin vaci recibe asignacin a la excavadora Cuando el camin

lleno descarga el material y la tolva pega el chasis, el camin pide y

recibe una asignacin a una excavadora.

6. Camin vaci viaja a asignacin de excavadora Camin vaci viaja a

asignacin de excavadora

7. Camin vaci llega a excavadora asignado Camin vaci llega a

excavadora asignado. Luego el operador del camin se aquilata en la

pala y el proceso de cargar comienza. Si otro camin est cargando, el

proceso de espera comienza para el camin que llego.

8. Camin vaci esta aquilatado en la pala y recibe cargando Cuando el

camin previo est lleno el camin que espera se posiciona para recibir

su carga en la pala. El operador del camin oprime cargando cuando el

palero le da el primer cucharn en la tolva.

49

50

51

7.

CONCLUCIONES

La tecnologa de control de procesos permite desarrollar sistemas

avanzados de automatizacin, el reto es que estos sistemas permitan

cumplir con el planeamiento. Dispatch permite obtener asignaciones

optimas y dinmicas de forma automtica para la flota de camiones,

para esto Dispatch presenta un plan de optimizacin donde

interactan algoritmos matemticos que requieren de inputs lo ms

reales posibles para arrojar outputs ptimos.

La tecnologa GPS es una herramienta fundamental para que el

Dispatch pueda trabajar con balizas virtuales de localizacin y as

poder optimizar asignaciones.

Los algoritmos de Dispatch trabajan para tratar de eliminar los

tiempos de espera de las flotas de carguio y acarreo, estos tiempos

constituyen los KPIs primarios del Dispatch. Una mejora porcentual

del tiempo de ciclo por esta mejora, redunda en el mismo porcentaje

en la productividad efectiva de los camiones.

.Es importante que la administracin Dispatch asuma un rol proactivo

en la operacin, teniendo principal oportunidad de ser actor principal

en las mejoras de los procesos unitarios.

52

8. RECOMENDACIONES

La principal recomendacin para que el Dispatch opere

eficientemente, es asegurando que se cuente con personal de

mantenimiento del sistema, completamente involucrado con los

objetivos de la empresa.

La disponibilidad del sistema debe estar por el 98% para

asegura que se obtengan los mejores beneficios y

oportunidades con el sistema.

Se tiene que garantizar un capacitacin de alto nivel de los

despachadores y de la administracin para asegurar el buen uso del

sistema Se recomienda que todos los integrantes del Dispatch

tengan nivel de ingeniera, esto con el objetivo que se entienda los

objetivos del sistema.

Es muy recomendable que se involucre a la administracin en planes

de entrenamientos conducentes a alentar desarrollos dentro del

sistema que obtengan mejoras sustentables en el tiempo.

El compromiso de la gerencia general de la empresa es esencial para

que el Dispatch pueda tener un rol muy importante dentro de las

mejoras de la operacin. Es muy importante definir desde un inicio los

roles y responsabilidades de todos las reas que interactuarn con el

Dispatch.

53

9. BIBLIOGRAFIA

1. Carmona, Carlos (2006), Gestin en Dispatch.

Publicaciones de