Professional Documents

Culture Documents

Tecnologia Del Gas

Uploaded by

Franco Aldrin Villarroel Espinoza0 ratings0% found this document useful (0 votes)

43 views14 pagesCopyright

© © All Rights Reserved

Available Formats

DOCX, PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

43 views14 pagesTecnologia Del Gas

Uploaded by

Franco Aldrin Villarroel EspinozaCopyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

You are on page 1of 14

TECNOLOGIA DEL GAS I

VIAJE A PLANTA DE PROCESAMIENTO DE GAS

NATURAL CARRASCO

INTRODUCCION:

Se realiz la visita a la planta procesadora de gas de carrasco, la cual

actualmente tiene una capacidad de 70 MMPCD, esta planta que recibe la

produccin de tres campos, los cuales producen especficamente

Gas/Condensado; estos son El Campo Carrasco, Kanata y Bulo Bulo, estos

tres campos respectivamente se encuentran ubicados en el Bloque Chimore I,

en el departamento de Cochabamba.

En la Planta se desarrollan procesos para la obtencin de gas natural residual o

seco y productos terminados, tales como el GLP, gasolina natural y

condensado, todos estos a partir del gas rico que se extrae de los yacimientos

existentes en estos campos.

La Planta Procesadora de Gas Carrasco se encuentra ubicada en la Provincia

del mismo nombre del departamento de Cochabamba, en la regin tropical del

departamento (conocida como el Chapare), a 174 Km. al Este de la ciudad

de Cochabamba y a 230 Km. de la ciudad de Santa Cruz.

DESARROLLO DE LA VISITA:

ENTRANDO A LA PLANTA:

Al llegar a la planta esperamos la autorizacin para entrar, luego de un tiempo

llego una seorita que indico que deban hacerse un examen de al colemia

obligatorio para el cual fueron seleccionados solo 5 alumnos, luego entramos a

una zona donde nos mostraron un video donde indicaban las normas de

seguridad y el correcto equipo de proteccin personal, donde nos dividieron

en dos grupos para realizar la visita a la planta.

INICIO DEL PROCESO:

En el inicio del proceso nos llevaron a ver la llegada del gas condensado el

cual antes de entrar al proceso pasan por el slug ctcher que cumple la

funcin de amortiguar el caudal con el que llegan los diferentes pozos antes

de ingresar a proceso, debido a que cada pozo ingresa a diferentes caudales

se requiere que todos igualen en presin al ingreso al proceso, adems

que debe regular la presin de entrada ya que en algunos casos ocurren

golpes de presin exesivos y este debe amortiguarlos. Considerando esto

en Carrasco se tienen dos, el Slug Catcher de Bulo Bulo, que maneja el

flujo de todos los pozos de este campo y el Slug Catcher de Kanata que

maneja el flujo de los pozos de Kanata.

Pasa por los colectores y tambin cuenta con un sistema de vlvulas que

regulan el gas a una presin estable.

El condensado se mueve con un diferencial de presin de entre 10 y 20 psi

de presin. El sistema cuenta de dos bombas para el proceso y se

reinyectan el agua de formacin. Toda esta agua va a almacenamiento en

los tanques 801 y 802.

La presin de entrada al proceso esta entre 1200 y 1300 psi

SISTEMA DE SEPARACION:

Sabemos que un separador es un cilindro de acero que se utiliza para

disgregar a la mezcla de fluidos que llegan del pozo, separndolos en sus

componentes bsicos, gas, petrleo y agua.

La planta cuenta con dos sistemas de separacin, Separadores de grupo o

produccin y separadores de prueba para pozos individuales. Debido que

los campos Carrasco, Bulo Bulo y Kanata son de diferentes presiones en

los reservorios de Gas/Condensado de alta y baja presin; se a diseado la

separacin en dos etapas que operan a una determinada presin cada

separador, para obtener la mxima recuperacin de hidrocarburos lquidos

del fluido del pozo.

De ah que el proceso de separacin, es separacin trifsica (petrleo, agua

y gas) para tal efecto se cuenta con separadores de grupo de alta presin

(1160 psi), de intermedia (400 psi) y baja presin (200 psi).

SISTEMA DE REMOCION DE CO2:

Como sabemos una causa para la corrosin es el contenido de CO2 no del

CO2 como tal sino que cuando este reacciona con agua se convierte en

acido carbonico y este si es corrosivo para el sistema de tuberas y dems

conexiones.

Antes de este proceso en si, la planta presenta filtros de grava por que

cuando se encuentran partculas solidas en tuberas se produce mas friccion

y por lo tanto variacin en la presin.

Luego viene el proceso de endulzamiento que comienza con la planta de

absorcin con amina para eliminar el contenido de CO2 o reducirla desde

2.66% molar hasta por lo menos 2% molar.

Para la absorcin se pone en contacto una solucin de dietanolamina

(DEA) al 40 % (donde se tiene 40% de DEA y 60% de Agua

Desmineralizada), a la salida de la torre contactora la Amina Rica o Amina

Carbonatada es regenerada, para su posterior reutilizacin en el proceso de

absorcin, mediante destilacin por arrastre con vapor de agua.

ABSORCION DE CO2:

La amina pobre absorbe el dixido de carbono, removindolo de la

corriente gaseosa y convirtindose en amina rica. La torre contactora posee

en su interior 20 platos, operando con las siguientes condiciones de presin

y temperatura.

La amina pobre es entonces bombeada con las bombas de carga hacia la

torre contactora (T-203) a una presin de 1250 - 1300 psi para completar el

circuito de amina.

SISTEMA DE DESHIDRATACION: (ABSORCION)

La eliminacin del agua contenida en el gas, se efecta con un proceso

muy generalizado, denominado de absorcin fsica que bsicamente

consiste en hacer tomar contacto al gas hmedo con una corriente de algn

agente que sea altamente absorbedor del agua, como son por ejemplo los

alcoholes.

En el primer caso se trata de poner el gas en contacto con el glicol para que

este se quede con el agua y luego se regenere el glicol para su reciclaje.

Primero se debe conocer el contenido de agua que tiene medido en libras

de agua por milln de pies cbicos de gas y se pueden tomar valores

conocidos como un lmite mximo de 7 libras de agua por cada milln de

pies cbicos de gas.

La temperatura a la cual se maneje este sistema es importante ya que

los glicoles utilizados son afectados por la temperatura cambiando su

estructura molecular y inutilizndolo como absorvente.

Torre contactora:

Todo este proceso de tratamiento con glicoles sucede en la torre

contactora la cual tiene un tamao de acuerdo a la produccin.

El gas de los separador de produccin y de prueba de alta presin o de la

salida de la planta de amina fluye a la torre de contacto gas/ glicol para ser

deshidratado. El propsito de la torre de contacto es quitar el agua de la

corriente de gas, esto se logra al circular glicol caliente en contra flujo del

gas.

El glicol entra por la parte superior de la torre, por encima de la bandeja #

1 y se esparce hacia abajo por los vertederos de las bandejas siguientes

realizando un contacto directo con el gas que fluye por el interior de la

torre; El gas entra por la parte inferior de la torre y se eleva a travs de las

vlvulas de las bandejas realizando un contacto intimo con el glicol,

formando una unin qumica leve entre el glicol y el agua.

El gas deshidratado que sale de la torre de contacto fluye a travs del

permutador (intercambiador) de color, y de ah al depurador de glicol

(separador final) en la salida de la torre de contacto, y luego al ingreso a la

planta criognica.

SISTEMA DE DESHIDRATACION: (ADSORCION)

Este sistema funciona por tamices moleculares Sistema de Deshidratacin

por Slidos

El sistema de deshidratacin por tamices moleculares, para remover las

molculas de agua del gas de entrada a la planta, est diseados dos torres

de proceso de adsorcin o reactivacin. Los tamices moleculares son

cristales que estn formados por silicio de aluminio producidos

sintticamente (cermica sinttica) con molculas de sodio (Na) en los

vrtices de los cristales, que sirven como poros de abertura para atrapar el

agua al paso del gas.

En general ste tipo de instalaciones estn equipadas inicialmente con un

separador de entrada, utilizado para interceptar y separar los lquidos

presentes en el flujo, evitando inconvenientes en el proceso que puedan

reducir la capacidad del adsorbente. La corriente principal de gas pasar

por una de las dos Torres de Secado, tomando contacto con el desecante

que permitir la remocin de los vapores de agua.

OTROS SITIOS OBSERVADOS:

ENTRADA A LA PLANTA:

COMPRESORES:

TANQUES DE ALMACENAMIENTO:

Los tanques de almacenamiento de hidrocarburos presentes en carrasco son

6: 5 con capacidad de 5000 bbl y 1 con capacidad de 1000 bbl.

BOMBA DE SEGURIDAD CONTRA INCENDIO:

Esta bomba contra incendio esta instalado para prevenir riesgos de

incendios, en el momento que es detectado una explosin o una fuga de gas

este sistema esta listo para bombear agua hacia las conexiones para sofocar

cualquier tipo de incendio.

EQUIPOS DE AUTOMATIZACION:

FLUJOMETRO CON PRESION DIFERENCIAL:

Es un flujometro que detecta el cambio de presin en dos puntos, y esta

instalado con conexiones bridadas a causa de que las presiones con las

que se trabaja son elevadas.

PT 100 :

Se utiliza un PT 100 para controlar la temperatura que hay dentro del

tanque.

TANQUES DE ALMACENAMIENTO DE AGUA:

SISTEMA PRODUCTOR:

(CONCLUSION) ULTIMO TRAMO DE LA VISITA:

Como ultimo lugar del recorrido llegamos al contro de control de toda la

planta donde contaban con un sistema de control tipo scada por medio del cual

se monitorea toda la planta.

Donde se nos explico de manera resumida lo que ocurre en toda la planta:

1. Slug ctcher.- Donde se amortigua la presin , impidiendo las subidas

de presin.

2. Sistemas de separacin.- el gas tiene un porcentaje de 2.66 y debe llegar

a tener 2% MOLAR de contenido de CO2.

3. Endulzamiento de amina reformada, se acondiciona para llegar a 2%

molar de CO2.

4. Deshidratacin.-

1ra etapa: deshidratacin de 21 lb agua/ MPC gas a 7 Lb agua/ MPC

2da etapa: por tamices moleculares, donde en la torre contactora bajan a

0% de contenido de agua a -150 grados .

Se elimina el agua ya que esta podra congelarse

5. Pasa por el rea criognica compuesta por intercambiadores de calor.

En un sistema de presin intermedia.

6. El gas que llega a esta etapa es rico y entra a un sistema de turbo

expansin donde baja de 1030 psi a 290 psi, ah se realiza la

recuperacin de licuables, este va a una torres desetanizadora donde se

obtendr GLP y gasolina natural.

7. Seguidamente entran a la torre de fraccionamiento de GLP (que pasa

por una condensacin y luego a un tanque de almacenamiento) y

gasolina natural (sale a un tanque de almacenamiento)

8. Despus de todo el proceso lo que queda es gas residual 343 Lb / PC

9. Se va a transporte por tuberas, este proceso es centralizado por ITD

transporte.

10. Cuenta tambin de una central Termoelectrica

11. De toda la produccion en la planta se quedan 17 MPC Y 54 MPC son el

gas residual, el resto es enviado a comercializacin.

12. La planta de carrasco esta en funcionamiento desde 1991 y depende

principalmente del campo Bulo Bulo.

COMANDO EN JEFE DE LAS FFA.AA DE LA NACIN

ESCUELA MILITAR DE INGENIERA

MCAL. ANTONIO JOSE DE SUCRE

BOLIVIA

NOMBRES: Franco Aldrin Villarroel Espinoza

CDIGO: C3201-8

MATERIA: Tecnologa del Gas I

DOCENTE: Ing. Ana Claudia Saavedra

CARRERA: Ing. Petrolera

SEMESTRE: Sptimo A

Cochabamba-Bolivia

You might also like

- La Técnica Del CromadoDocument22 pagesLa Técnica Del Cromadohalcon2No ratings yet

- Memorias de Un PeritoDocument3 pagesMemorias de Un PeritoJose Manuel Quiroz MarinNo ratings yet

- Análisis Porter MineriaDocument66 pagesAnálisis Porter Minerialauinostro100% (1)

- Pronunciamiento Laboral - CABOLCORP PDFDocument2 pagesPronunciamiento Laboral - CABOLCORP PDFFranco Aldrin Villarroel EspinozaNo ratings yet

- Joaquin Moscoso BlacudDocument7 pagesJoaquin Moscoso BlacudFranco Aldrin Villarroel EspinozaNo ratings yet

- Organigrama GOG 2020 R8 300320 Coronavirus ABRILDocument1 pageOrganigrama GOG 2020 R8 300320 Coronavirus ABRILFranco Aldrin Villarroel EspinozaNo ratings yet

- Pronunciamiento Laboral - CABOLCORP PDFDocument2 pagesPronunciamiento Laboral - CABOLCORP PDFFranco Aldrin Villarroel EspinozaNo ratings yet

- DescripcionDocument19 pagesDescripcionDiego Alonso Almeyda BarzolaNo ratings yet

- RedesDocument4 pagesRedesFranco Aldrin Villarroel EspinozaNo ratings yet

- Recomendaciones Tesis - 15Document3 pagesRecomendaciones Tesis - 15Franco Aldrin Villarroel EspinozaNo ratings yet

- Sci 202CVBNMNKMBVNDocument6 pagesSci 202CVBNMNKMBVNFranco Aldrin Villarroel EspinozaNo ratings yet

- Agua de MesaDocument2 pagesAgua de MesaFranco Aldrin Villarroel EspinozaNo ratings yet

- Tablas GNDocument60 pagesTablas GNFranco Aldrin Villarroel EspinozaNo ratings yet

- Comercializacion de HIDROCARBUROSDocument12 pagesComercializacion de HIDROCARBUROSZeugirdor YddurNo ratings yet

- Comercial I Zac I OnDocument23 pagesComercial I Zac I OnFranco Aldrin Villarroel EspinozaNo ratings yet

- Requisitos para Crear Una Empresa en BoliviaDocument8 pagesRequisitos para Crear Una Empresa en BoliviaFranco Aldrin Villarroel Espinoza100% (2)

- Anexo C de HelenDocument3 pagesAnexo C de HelenFranco Aldrin Villarroel EspinozaNo ratings yet

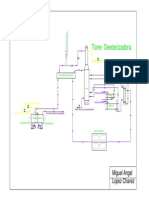

- Torre DeetanizadoraDocument1 pageTorre DeetanizadoraMiguel Angel LopezNo ratings yet

- Primera LecturaDocument9 pagesPrimera LecturaAriel RamirezNo ratings yet

- Introduccion de CursoDocument5 pagesIntroduccion de CursoFranco Aldrin Villarroel EspinozaNo ratings yet

- YPFB Licita Estudios para El Sistema Virtual de Distribución de GNLDocument2 pagesYPFB Licita Estudios para El Sistema Virtual de Distribución de GNLFranco Aldrin Villarroel EspinozaNo ratings yet

- Agua de MesaDocument2 pagesAgua de MesaFranco Aldrin Villarroel EspinozaNo ratings yet

- Caractula PracticosDocument2 pagesCaractula PracticosFranco Aldrin Villarroel EspinozaNo ratings yet

- Cap 13Document2 pagesCap 13Helen Aguilar PeñaNo ratings yet

- RRHHDocument1 pageRRHHFranco Aldrin Villarroel EspinozaNo ratings yet

- TRONCALDocument3 pagesTRONCALFranco Aldrin Villarroel EspinozaNo ratings yet

- Aditivos en Fluidos de AcidificacionDocument6 pagesAditivos en Fluidos de AcidificacionFranco Aldrin Villarroel EspinozaNo ratings yet

- Anexo CDocument3 pagesAnexo CFranco Aldrin Villarroel EspinozaNo ratings yet

- CAP. 1 GeneralidadesDocument12 pagesCAP. 1 GeneralidadesFranco Aldrin Villarroel EspinozaNo ratings yet

- Obj y AccionesDocument1 pageObj y AccionesFranco Aldrin Villarroel EspinozaNo ratings yet

- New Text DocumentDocument2 pagesNew Text DocumentFranco Aldrin Villarroel EspinozaNo ratings yet

- Regimenes de TensionDocument6 pagesRegimenes de TensionFranco Aldrin Villarroel EspinozaNo ratings yet

- ANEXODocument6 pagesANEXOFranco Aldrin Villarroel EspinozaNo ratings yet

- Caracteristicas Del Instrumental QuirurgicoDocument6 pagesCaracteristicas Del Instrumental QuirurgicoGlaadiis GuzzMaan67% (3)

- Cuadernillo 4 Matemáticas 9° y 10°Document22 pagesCuadernillo 4 Matemáticas 9° y 10°Leonardo GomezNo ratings yet

- Esto PalominoDocument49 pagesEsto Palominoginneth miranda ricardoNo ratings yet

- Lopez Canchari Marco Erik Luque Machaca Roy WilmerDocument147 pagesLopez Canchari Marco Erik Luque Machaca Roy WilmerGonzalesEscobarFabricioNo ratings yet

- Cubierta Retractil PDFDocument150 pagesCubierta Retractil PDFEdwinAndradeSolizNo ratings yet

- Divenca CatalogoDocument20 pagesDivenca CatalogoKotaro AbeNo ratings yet

- Tema 10 - Carpinteria de Aluminio PDFDocument44 pagesTema 10 - Carpinteria de Aluminio PDFMarco Antonio Ramirez100% (1)

- Modelacion AmbientalDocument63 pagesModelacion AmbientalEsteban AngelNo ratings yet

- Cuáles Son Las Sustancias Químicas Más Utilizadas en Los CosméticosDocument6 pagesCuáles Son Las Sustancias Químicas Más Utilizadas en Los Cosméticosvictor eNo ratings yet

- Intercambiadores Enfriados Por AireDocument16 pagesIntercambiadores Enfriados Por AireEzequiel GallardoNo ratings yet

- Catalogo General de Pararrayos Joslyn EspDocument84 pagesCatalogo General de Pararrayos Joslyn EspMario MoralesNo ratings yet

- Clasificación de BiomaterialesDocument13 pagesClasificación de BiomaterialesSEBASTIANNo ratings yet

- Riesgos JoyeriaDocument14 pagesRiesgos Joyeria8421000No ratings yet

- Dilatación TérmicaDocument2 pagesDilatación TérmicaWalter Silva SerranoNo ratings yet

- ELECTRICIDAD 2 (Elementos y Equipos de Una Instalación Eléctrica)Document4 pagesELECTRICIDAD 2 (Elementos y Equipos de Una Instalación Eléctrica)bruchete1970100% (1)

- Definición esterilizaciónDocument18 pagesDefinición esterilizaciónElias Morillo OrtizNo ratings yet

- Propiedades Mecanicas de Los Metales PDFDocument28 pagesPropiedades Mecanicas de Los Metales PDFnemebuNo ratings yet

- TercerParcialEstequiometriaDocument7 pagesTercerParcialEstequiometriaChristopher Contreras0% (1)

- Contaminacion de Suelos PDFDocument27 pagesContaminacion de Suelos PDFMiguel H GPNo ratings yet

- Aditivos para plásticos: lubricantes, estabilizantes, antiestáticos y másDocument3 pagesAditivos para plásticos: lubricantes, estabilizantes, antiestáticos y másjohan100% (1)

- Tema 1 La Educación AmbientalDocument31 pagesTema 1 La Educación AmbientalOfelia TrejoNo ratings yet

- CementacionDocument20 pagesCementacionBelén RamosNo ratings yet

- Procesos de UniónDocument102 pagesProcesos de UniónGerardo BocanegraNo ratings yet

- Examen de PPRDocument12 pagesExamen de PPRMaritza VillacortaNo ratings yet

- Cómo Elegimos Los Materiales Que UsamosDocument51 pagesCómo Elegimos Los Materiales Que Usamosmony2771No ratings yet

- Trabajo Taller MecanicoDocument32 pagesTrabajo Taller Mecanicoflaviopla100% (1)

- Obtención de bixina y norbixina de achioteDocument13 pagesObtención de bixina y norbixina de achioteRutth Apolinario RicoNo ratings yet