Professional Documents

Culture Documents

Proposta de Um Plano de Manutenção Centrada em Confiabilidade para Máquinas Carregadeiras em Uma Empresa de Transporte Rodofluvial e Logística em Belém - Pa

Uploaded by

thiagogreinert0 ratings0% found this document useful (0 votes)

77 views137 pagesOriginal Title

Proposta de Um Plano de Manutenção Centrada Em Confiabilidade Para Máquinas Carregadeiras Em Uma Empresa de Transporte Rodofluvial e Logística Em Belém – Pa

Copyright

© © All Rights Reserved

Available Formats

PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

© All Rights Reserved

Available Formats

Download as PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

77 views137 pagesProposta de Um Plano de Manutenção Centrada em Confiabilidade para Máquinas Carregadeiras em Uma Empresa de Transporte Rodofluvial e Logística em Belém - Pa

Uploaded by

thiagogreinertCopyright:

© All Rights Reserved

Available Formats

Download as PDF, TXT or read online from Scribd

You are on page 1of 137

UNIVERSIDADE DA AMAZNIA

Ivan Augusto Tocantins da Silva

Maurcio Otvio Pereira Gama

PROPOSTA DE UM PLANO DE MANUTENO CENTRADA EM

CONFIABILIDADE PARA MQUINAS CARREGADEIRAS EM UMA

EMPRESA DE TRANSPORTE RODOFLUVIAL E LOGSTICA EM

BELM PA

BELM PA

2013

UNIVERSIDADE DA AMAZNIA

Ivan Augusto Tocantins da Silva

Maurcio Otvio Pereira Gama

PROPOSTA DE UM PLANO DE MANUTENO CENTRADA EM

CONFIABILIDADE PARA MQUINAS CARREGADEIRAS EM UMA

EMPRESA DE TRANSPORTE RODOFLUVIAL E LOGSTICA EM

BELM PA

Trabalho de Concluso de Curso em

Graduao apresentado Universidade

da Amaznia como requisito parcial para

a obteno do grau de Bacharel em

Engenharia de Produo

Orientador: Prof. M.sc. Isaas de Oliveira

Barbosa Jnior.

BELM PA

2013

Ivan Augusto Tocantins da Silva

Maurcio Otvio Pereira Gama

PROPOSTA DE UM PLANO DE MANUTENO CENTRADA EM

CONFIABILIDADE PARA MQUINAS CARREGADEIRAS EM UMA

EMPRESA DE TRANSPORTE RODOFLUVIAL E LOGSTICA EM

BELM PA

Trabalho de Concluso de Curso em

Graduao apresentado Universidade

da Amaznia como requisito parcial para

a obteno do grau de Bacharel em

Engenharia de Produo.

Banca Examinadora

________________________________________________

Prof. M.sc. Isaas de Oliveira Barbosa Jnior

UNAMA Universidade da Amaznia

________________________________________________

Prof. Murilo Ribeiro Cardoso

UNAMA Universidade da Amaznia

________________________________________________

Prof.. M.sc. Najmat Celene Nasser Medeiros Branco

UNAMA Universidade da Amaznia

Apresentado em: 11/12/2013

Conceito: Aprovado

BELM PA

2013

DEDICATRIA

Aos nossos familiares, em especial aos

nossos pais, pelo apoio e incentivo nos

momentos difceis. Ao nosso orientador

Isaas Barbosa, pelo seu suporte

acadmico. ns e nossa amizade que

foi fundamental para a realizao deste

sonho.

AGRADECIMENTOS

A Deus por estar sempre ao meu lado e me guiando no caminho certo. A

minha me Maria Jos Tocantins e ao meu pai Ivanildo Reis pelos valores que me

repassaram e por no medirem esforos para que eu chegasse nesse momento to

importante em minha vida. Aos demais familiares, pelo apoio, pelo carinho, pelos

conselhos, em especial ao meu irmo Yuri Tocantins por me aturar mesmo nos

momentos de stress. A minha namorada Cyntia Ramos que me deu foras para

continuar mesmo nos mementos de grande dificuldade. Aos meus amigos que

sempre estiveram ao meu lado em todos os momentos. Aos colegas de turma pela

troca de experincia, em especial a Tatyane Pinheiro e Suzanne Quaresma por me

mostrar o verdadeiro valor da amizade. Aos professores pelos ensinamentos

repassados, em especial ao Orientador Prof. M.sc. Isaas Barbosa pela pacincia,

disponibilidade e estmulo.

Ivan Augusto Tocantins da Silva

Agradeo primeiramente a Deus por sua presena constante em minha vida,

por sua infinita misericrdia e amor incondicional que sempre me fortaleceu e me faz

em todas as coisas mais que vencedor. Aos meus Familiares, em especial meus

Pais, que acreditaram em mim e por isso doaram tudo de si para manter o meu

curso, por sempre estarem presentes me apoiando e me ensinando os maiores

valores que o Homem pode ter: Humildade, honestidade e Nobreza. Por serem

meus maiores exemplos de vida e superao. minha futura esposa, Amanda

Gomes, pela sua compreenso e incentivo nos momentos que exigiram mais

dedicao ao trabalho. todos os amigos responsveis, direta ou indiretamente,

pela minha vida, pela minha educao, pela minha formao, pelo meu equilbrio,

pela minha alegria, pelo meu amor, pelo meu conhecimento e por esta conquista. A

todos os professores que colaboraram para minha formao em especial ao Prof.

M.sc. Isaas Barbosa, por sua orientao, incentivo e pacincia.

Maurcio Otvio Pereira Gama

RESUMO

A manuteno ocupa uma importante funo corporativa estratgica. Os custos de

suas intervenes tornaram-se um fator determinante nos ganhos da empresa, pois

implica nos ndices de produtividade. Neste contexto, observa-se que a Manuteno

Centrada em Confiabilidade (MCC) tem apresentado bons resultados, visto que

uma metodologia que permite determinar racionalmente o que deve ser feito para

assegurar que um equipamento continue a cumprir suas funes em seu contexto

operacional. Esta pesquisa props um plano de Manuteno Centrado em

Confiabilidade para mquinas carregadeiras em uma empresa de transporte

rodofluvial e logstica em Belm PA. A metodologia para elaborao do plano de

manuteno contempla alm da Manuteno Centrada em Confiabilidade, as

ferramentas da qualidade como o PDCA e 5W1H. O propsito do plano de

manuteno obter melhor gerenciamento das tarefas, diminuio de gastos e

paradas no programadas, alm do aumento da confiabilidade e disponibilidade das

mquinas carregadeiras.

Palavras-Chave: Gesto de Manuteno, Manuteno Centrada em Confiabilidade

(MCC), Mquinas Carregadeiras.

ABSTRACT

Maintaining occupies an important strategic business role. The costs of their

interventions have become a determining factor in the company's earnings, since it

implies the productivity indices. In this context, it is noted that the Reliability Centered

Maintenance (RCM) has shown good results, as it is a methodology that allows

rationally determine what should be done to ensure that equipment continues to fulfill

its functions in its operating context. This research to proposed a plan for Reliability

Centered Maintenance loaders machines in a firm road and river transport logistics in

Belm - PA. The methodology for preparing the maintenance plan includes, in

addition to Reliability Centered Maintenance, Quality tools such as PDCA and 5W1H.

The purpose of the maintenance plan is to get better management tasks, reduce

expenses and unscheduled downtime, besides increasing the reliability and

availability of machines loaders.

Keywords: Maintenance Management, Reliability Centered Maintenance (RCM),

Loaders Machinery.

LISTA DE FIGURAS

Figura 1 Mtodos de Manuteno 28

Figura 2 Viso das abordagens de manuteno 36

Figura 3 Etapas do FMEA 42

Figura 4 Diagrama de deciso MCC 49

Figura 5 PDCA Mtodo de Controle de processo 51

Figura 6 Esquema do mtodo 5W1H 52

Figura 7 Programa de Qualidade 5S 54

Figura 8 Diagrama da rvore 56

Figura 9 Organograma da equipe de manuteno 59

Figura 10 Fluxo de servio de manuteno 59

Figura 11 Acmulo de lixo em local imprprio 61

Figura 12 Bancada sem organizao e falta de uso de equipamento de proteo

individual 61

Figura 13 Setor de manuteno eltrica em completa desconformidade com a

ferramenta da qualidade 5S 62

Figura 14 Local de descarte imprprio 62

Figura 15 Quadro de energia 63

Figura 16 Balco do almoxarifado 64

Figura 17 Almoxarifado semiaberto 64

Figura 18 Equipamentos de segurana 65

LISTA DE TABELAS

Tabela 1 Escala de Valores para Frequncia, Gravidade, Detectabilidade e ndice

de Risco (NPR) 42

LISTA DE QUADROS

Quadro 1 Comparativo Plano de Manuteno 18

Quadro 2 Evoluo da Manuteno 26

Quadro 3 Planilha de Informao MCC 46

Quadro 4 Planilha de Deciso MCC 47

Quadro 5 Relatrio de Funcionamento Dirio do Equipamento 66

Quadro 6 Planilha FMEA parcial para o sistema de motor 69

Quadro 7 Questionrio de Deciso MCC parcial em sistema do Motor 71

Quadro 8 Plano de Ao 5W1H parcial para sistema do Motor 75

Quadro 9 Planilha de informao FMEA - Motor 80

Quadro 10 Planilha de informao FMEA - Hidrulico 82

Quadro 11 Planilha de informao FMEA - Freio 84

Quadro 12 Planilha de informao FMEA - Eltrico 87

Quadro 13 Planilha de informao FMEA - Transmisso 90

Quadro 14 Planilha de informao FMEA - Direo 93

Quadro 15 Planilha de Deciso MCC - Motor 96

Quadro 16 Planilha de Deciso MCC - Hidrulico 98

Quadro 17 Planilha de Deciso MCC - Freio 101

Quadro 18 Planilha de Deciso MCC - Eltrico 104

Quadro 19 Planilha de Deciso MCC - Transmisso 108

Quadro 20 Planilha de Deciso MCC - Direo 112

Quadro 21 Plano de Ao 5W1H - Motor 115

Quadro 22 Plano de Ao 5W1H - Hidrulico 118

Quadro 23 Plano de Ao 5W1H - Freio 121

Quadro 24 Plano de Ao 5W1H - Eltrico 124

Quadro 25 Plano de Ao 5W1H - Transmisso 128

Quadro 26 Plano de Ao 5W1H - Direo 132

SUMRIO

1 CONSIDERAES INICIAIS................................................................................. 15

1.1 OBJETIVOS ........................................................................................................ 16

1.1.1 Objetivo Geral ................................................................................................. 16

1.1.2 Objetivos Especficos .................................................................................... 16

1.2 JUSTIFICATIVA DA PESQUISA ......................................................................... 17

1.3 PROCEDIMENTOS METODOLGICOS ............................................................ 18

1.3.1 Coleta de Dados ............................................................................................. 19

1.3.2 Execuo do Projeto ...................................................................................... 19

1.3.2.1 Identificao dos sistemas e Subsistemas funcionais ................................... 20

1.3.2.2 Identificao das Funes e Falhas Funcionais dos Sistemas e Subsistemas

.................................................................................................................................. 20

1.3.2.3 Aplicao da Failure Modes and Effect Analysis (FMEA) ............................. 20

1.3.2.4 Aplicao do Questionrio de Deciso MCC................................................. 21

1.3.2.5 Utilizao do 5W1H ....................................................................................... 21

2 REFERENCIAL TERICO .................................................................................... 22

2.1 DEFINIO DE MANUTENO ........................................................................ 22

2.2 EVOLUO DA MANUTENO ........................................................................ 23

2.2.1 Primeira Gerao (Perodo da 2 Guerra Mundial 1940) .......................... 24

2.2.2 Segunda Gerao (1940 1970) .................................................................... 25

2.2.3 Terceira Gerao (A partir dos anos 70) ...................................................... 25

2.3 MTODOS DE MANUTENO .......................................................................... 27

2.3.1 Manuteno No Planejada ........................................................................... 27

2.3.2 Manuteno Planejada ................................................................................... 27

2.3.2.1 Manuteno Corretiva ................................................................................... 28

2.3.2.2 Manuteno Preventiva ................................................................................. 29

2.3.2.3 Manuteno por Melhoria .............................................................................. 30

2.3.3 Manuteno Centralizada .............................................................................. 31

2.3.4 Manuteno Descentralizada ........................................................................ 32

2.3.5 Manuteno Mista .......................................................................................... 33

2.4 MANUTENO CENTRADA EM CONFIABILIDADE ......................................... 33

2.4.1 Histrico .......................................................................................................... 34

2.4.2 Conceito, Funes e Objetivos ..................................................................... 35

2.4.2.1 Sistema Funcional ......................................................................................... 37

2.4.2.2 Subsistema Funcional ................................................................................... 37

2.4.2.3 Funo .......................................................................................................... 38

2.4.2.4 Falhas ........................................................................................................... 38

2.4.2.5 Modo de Falha .............................................................................................. 39

2.4.2.6 Efeitos de Falha ............................................................................................ 39

2.5 ANLISE DE MODO E FEITOS DA FALHA FMEA ......................................... 40

2.6 SISTEMTICA DA APLICAO DO MCC.......................................................... 43

2.6.1 Preparao do Estudo ...................................................................................43

2.6.2 Seleo dos Sistemas e Subsistemas Funcionais ......................................43

2.6.3 Seleo dos Itens Crticos .............................................................................44

2.6.4 Anlise das Funes e Falhas Funcionais................................................... 45

2.6.5 Anlise de Modos e Efeitos de Falhas ......................................................... 45

2.6.6 Seleo das Tarefas de Manuteno Preventiva Adequadas ao Sistema . 46

2.6.7 Elaborao do Plano de Manuteno ........................................................... 50

2.7 FERRAMENTAS DA QUALIDADE ...................................................................... 50

2.7.1 Ciclo PDCA ..................................................................................................... 50

2.7.2 Mtodo 5W1H .................................................................................................. 51

2.7.3 Programa 5S ................................................................................................ 53

3 ESTUDO DE CASO ............................................................................................... 55

3.1 A EMPRESA ....................................................................................................... 55

3.2 ESTRUTURA DO SISTEMA ............................................................................... 55

3.3 ANLISE DO SETOR DE MANUTENO ......................................................... 56

3.4 EQUIPE DA MANUTENO .............................................................................. 57

3.5 ORGANOGRAMA DA MANUTENO ............................................................... 58

3.6 DIAGNSTICO DO SETOR DE MANUTENO ............................................... 60

3.7 APLICAO DO PDCA ...................................................................................... 65

3.7.1 "Plan" .............................................................................................................. 65

3.7.1.1 Coleta de Dados ............................................................................................ 66

3.7.1.2 Tratamento de Dados .................................................................................... 66

3.7.1.3 Identificao dos Sistemas e Subsistemas Funcionais ................................. 67

3.7.1.4 Identificao das funes e Falhas funcionais .............................................. 67

3.7.1.5 Aplicao do FMEA ....................................................................................... 68

3.7.1.6 APLICAO DO QUESTIONRIO DE DECISO MCC ............................... 70

3.7.2 "Do" ................................................................................................................. 72

3.7.2.1 Treinamento da Equipe ................................................................................. 72

3.7.2.2 Verificao e Controle do Processo .............................................................. 72

3.7.3 Check ........................................................................................................... 73

3.7.3.1 Reunies de Verificao ............................................................................... 73

3.7.4 Action........................................................................................................... 73

3.8 UTILIZAO DO 5W1H ...................................................................................... 74

4 CONSIDERAES FINAIS ....................................................................................76

4.1 PROPOSTAS DE ESTUDOS FUTUROS .............................................................76

REFERNCIAS ..........................................................................................................77

APNDICE A ..............................................................................................................80

APNDICE B .............................................................................................................96

APNDICE C ...........................................................................................................115

15

1 CONSIDERAES INICIAIS

No cenrio de uma economia globalizada e altamente competitiva, as

empresas encontram grandes desafios, onde as mudanas se sucedem em alta

velocidade e a manuteno, como uma das atividades fundamentais do processo

produtivo, precisa ser um agente proativo. (KARDEC; NASCIF, 1999).

Com base nisso, a manuteno passa a ter uma importncia vital no

funcionamento de uma empresa e cabe a ela zelar pela conservao da mesma,

especialmente de mquinas e equipamentos, devendo antecipar-se aos problemas

atravs de um contnuo servio de observao dos bens a serem mantidos.

Em um momento de grande competitividade, a qualidade e disponibilidade de

produtos e servios se torna, de forma geral, um requisito de mercado para o

sucesso de determinada organizao. Modelos de gesto de manuteno objetivam

garantir e aumentar a disponibilidade do sistema, alm disso, podem ser associados

com ferramentas que possibilitam a melhoria contnua aliada reduo de custos e

aumento da confiabilidade. Apesar de tudo, ainda existem empresas que possuem

pouco ou nenhum controle sobre os servios, inexistncia de procedimentos

padres, ausncia de planos de manuteno e ambiente de manuteno

desfavorvel para realizar a atividade.

Segundo a Associao Brasileira de Manuteno ABRAMAN (2011), nos

ltimos 16 anos, as empresas brasileiras aumentaram o nmero de funcionrios

prprios em manuteno em 6,16%, a mo de obra qualificada passou de 17,15%

para 40,79% do total dos funcionrios. Esses dados demonstram o reconhecimento

da importncia da manuteno que as empresas brasileiras adquiriram ao passar do

tempo. Vale ressaltar que a manuteno representa um custo significativo, chegando

a quase 4% do faturamento bruto do PIB nacional, de acordo com a ABRAMAN

(2011).

Apesar dos dados positivos a gesto de manuteno ainda tem muito a

crescer, precisando ser mais explorada dentro das empresas dos diversos

segmentos, entre eles o de logstica e transporte de cargas, o qual foco deste

trabalho. Entende-se que se deve ter um programa de manuteno para as

mquinas que prestam servios de carga e descarga, com o objetivo de atender e

16

exercer sua funo na hora em que forem solicitadas, sem ter o risco de uma

operao parar devido falha do maquinrio. Logo, um plano de manuteno

fundamental para um bom desempenho das mquinas em seu trabalho, a fim de

garantir a sua disponibilidade.

O desenvolvimento desse trabalho procura responder os seguintes

problemas:

Quais as etapas para elaborao de um plano de manuteno em mquinas

carregadeiras baseando-se na Manuteno Centrada em Confiabilidade, seus

benefcios e de que maneira indicadores de manuteno podem auxiliar na tomada

de deciso?

1. 1 OBJETIVOS

1.1.1 Objetivo Geral

Este projeto tem por objetivo propor um plano de manuteno para mquinas

carregadeiras responsveis pela movimentao de materiais de uma empresa de

transporte rodofluvial e logstica de carga, situada no Distrito Industrial de Icoaraci

PA e identificar seus potenciais benefcios, funcionando como ferramenta auxiliadora

no processo de tomada de deciso.

1.1.2 Objetivos Especficos

Identificar quais os tipos de manuteno so adotados e como so

executados;

Levantar dados histricos relacionados manuteno;

Verificar se os recursos relacionados manuteno so adequados e esto

disponveis;

Elaborar um plano de Manuteno Centrado em Confiabilidade com base nos

resultados das anlises obtidas;

17

Propor implementao de plano em manuteno.

1.2 JUSTIFICATIVA DA PESQUISA

A Manuteno Centrada em Confiabilidade - MCC um mtodo que analisa

se e quando a manuteno tecnicamente factvel e efetiva. Permite elevar a

eficincia da manuteno, preservando as funes do sistema, atravs da utilizao

de tcnicas de Anlise de Modos e Efeitos de Falhas FMEA, gerando um plano

integrado de manuteno que eleve a qualidade e a produtividade das empresas.

(XENOS, 2004).

A fim de assegurar a qualidade de servio na empresa em estudo,

fundamental garantir que qualquer ativo fsico das mquinas carregadeiras continue

a desempenhar a funo que lhe foi concebida e assegurar sua confiabilidade e

disponibilidade. A aplicao da MCC certifica o aumento da confiabilidade e

disponibilidade dos itens fsicos, assim como aumenta a produtividade e a segurana

operacional e ambiental.

Garante o aumento da produtividade das mquinas e, consequentemente, o

aumento de disponibilidade das mesmas; aumento da vida til dos componentes das

mquinas, devido a eliminao das falhas catastrficas; aumento dos lucros

operacionais, uma vez que os custos gerais de manuteno impactam diretamente

os custos indiretos de produo. Bem como a reduo das paradas imprevistas de

produo, por prever a falha e planejar reparao da mesma em paradas

planejadas; reduo do tempo de parada das mquinas para manuteno, devido ao

planejamento e atuao direcionada falha em questo; reduo do estoque de

peas sobressalentes, pois a previso da falha permite a aquisio das peas

conforme necessrio, ao invs de compr-las para reposio do estoque; reduo

dos custos da manuteno, j que h reduo de horas extras, reduo de peas e

materiais de reparos.

O Quadro1 trata de forma simples e objetiva os resultados esperados da

implementao de um plano de manuteno, realizando um comparativo dos

benefcios que um plano de manuteno pode proporcionar a uma empresa.

18

Quadro 1 Comparativo Plano de Manuteno.

Fonte: Autores (2013).

Um exemplo prtico dos benefcios representados no Quadro1 de Xenos

(2004), onde um fabricante brasileiro de autopeas aps adotar um plano de

manuteno obteve como resultado a reduo do consumo de 20.800 litros de leo

hidrulico, oriundo das perdas de vazamento das quase 400 mquinas. Desta forma,

houve a diminuio de 28.000 para 7.200 litros de leo hidrulico, em um perodo de

um ano. Outro dado importante da ABRAMAN (2011), que afirma que o valor de

estoque pelo custo total da manuteno diminuiu 3,97% e a disponibilidade

operacional passou de 85,82% para 91,30% nas empresas brasileiras, no perodo

de 1997 a 2011.

1.3 PROCEDIMENTOS METODOLGICOS

Segundo Silva (2001), a pesquisa cientfica um conjunto de aes,

propostas para encontrar a soluo para um problema, que tem por base

procedimentos racionais e sistemticos.

Em termos de classificao e em relao a sua natureza, a pesquisa pode ser

considerada como aplicada, pois objetiva gerar conhecimento para aplicao prtica

e dirigida a problemas especficos. Do ponto de vista da abordagem do problema,

a pesquisa qualitativa, pois ser realizada indutivamente pelos pesquisadores. Em

relao ao objetivo, ela exploratria. Quanto aos procedimentos tcnicos, trata-se

de um estudo de caso, pois objetiva-se esclarecer uma ou mais decises, avaliando

o motivo pelo qual foram tomadas, como foram implementadas e com quais

resultados. (SILVA; MENEZES, 2005).

19

1.3.1 Coleta de Dados

Smith (1993) afirma que a coleta de informao pode ser obtida atravs dos

seguintes documentos:

(i) Diagrama de instrumentao;

(ii) Manuais e memoriais de venda dos equipamentos;

(iii) Arquivos histricos de manuteno do equipamento;

(iv) Manuais de operao do sistema;

(v) Especificaes e dados descritivos do projeto do sistema.

Neste estudo, os dados foram coletados inicialmente atravs dos manuais

das mquinas carregadeiras, pois os equipamentos haviam sido adquiridos

recentemente, portanto, no havia um histrico de manuteno relevante para esta

pesquisa. Para examinar o problema de manuteno na empresa em estudo,

realizaram-se reunies com as chefias e operrios de produo e manuteno, onde

buscou-se conhecer a opinio dessas pessoas a respeito da manuteno nas

mquinas carregadeiras na referida empresa.

1.3.2 Execuo do Projeto

A metodologia empregada na realizao deste trabalho consiste, inicialmente,

de uma reviso bibliogrfica sobre o tema Gesto em Manuteno e, logo aps, so

abordados os aspectos especficos associados ao processo da Manuteno

Centrada em Confiabilidade, em que apresentada a sistemtica para a elaborao

de um plano de manuteno baseado em confiabilidade em mquinas carregadeiras

numa empresa do setor de transporte rodofluvial e logstica.

O trabalho de determinao do plano de MCC na empresa foi desenvolvido

nas seguintes fases:

(i) Identificao dos Sistemas e Subsistemas funcionais;

(ii) Identificao das funes e falhas funcionais dos sistemas e subsistemas;

(iii) Aplicao da Failure Modes and Effect Analysis (FMEA);

(iv) Aplicao do Questionrio de Deciso MCC;

(v) Utilizao do 5W1H.

20

As razes de se tomar este caminho basearam-se na apresentao de

resultados advindos da pesquisa, levando em considerao a possibilidade de

obteno de resultados positivos.

Nos tpicos a seguir sero descritas detalhadamente a metodologia que foi

utilizada para elaborar um plano de Manuteno Centrado em Confiabilidade para as

mquinas carregadeiras.

1.3.2.1 Identificao dos sistemas e Subsistemas funcionais

Os sistemas e subsistemas funcionais foram identificados atravs do manual

de operaes das mquinas carregadeiras.

1.3.2.2 Identificao das Funes e Falhas Funcionais dos Sistemas e Subsistemas

Aps a identificao dos sistemas e subsistemas funcionais, foi possvel a

determinao, atravs das reunies da equipe de elaborao do MCC e dos

manuais ds mquinas, das funes funcionais, falhas funcionais, modos de falha e

seus efeitos.

1.3.2.3 Aplicao da Failure Modes and Effect Analysis (FMEA)

Determinadas as funes e falhas funcionais, o prximo passo foi a Anlise

dos Modos e Efeitos de Falha. Foi utilizada a planilha FMEA, onde as informaes

so agrupadas de forma lgica de acordo com as funes funcionais e falhas

funcionais, para identificar os possveis modos de falha e seus efeitos.

Para estas etapas as reunies foram realizadas semanalmente, a partir do

ms de agosto, e tinham como pauta a determinao de cada passo necessrio

para a elaborao do plano baseado na MCC. Maiores informaes do plano esto

contempladas no estudo de caso.

21

1.3.2.4 Aplicao do Questionrio de Deciso MCC

A aplicao do questionrio de Deciso MCC foi realizada em duas etapas,

por se tratar de um questionrio que exige muita ateno e tempo. Inicialmente

foram abordadas apenas as primeiras colunas do questionrio, referente a natureza

do modo de falha. A segunda etapa contemplou a escolha das tarefas de

manuteno adequadas a cada modo de falha, a sua periodicidade e a definio de

quem ir executar a tarefa determinada, sendo este o ltimo passo para a

determinao do plano. A prxima fase consiste no modo em que este plano de

MCC exposto a equipe.

1.3.2.5 Utilizao do 5W1H

A planilha 5W1H foi criada a partir do plano de manuteno abordado no

questionrio de Deciso MCC e das informaes que compe o FMEA. Na planilha

contemplaram-se as informaes: O que? Por qu? Onde? Quem? Quando? E

Como? de modo a facilitar a consulta das informaes contidas no questionrio de

Deciso MCC e do FMEA.

22

2 REFERENCIAL TERICO

Neste captulo sero abordados os principais conceitos relacionados a esta

pesquisa.

2.1 DEFINIO DE MANUTENO

O termo manuteno deriva da palavra em latim manus tenere, que significa

manter o que se tem. Segundo Monchy apud Viana (2002), manuteno refere-se a

um vocbulo militar, que nas unidades de combate significava conservar os homens

e seus materiais em um nvel constante de operao.

A Associao Brasileira de Normas Tcnicas ABNT, atravs da Norma

Brasileira Regulamentadora - NBR 5462 (1994), define a manuteno como: a

combinao de aes tcnicas e administrativas, incluindo as de superviso,

destinadas a manter ou recolocar um item em um estado no qual possa

desempenhar uma funo requerida.

Manuteno o conjunto de aes para detectar, prevenir, ou corrigir falhas

e defeitos, falhas funcionais e potenciais, com o objetivo de manter as

condies operacionais e segurana dos itens, sistemas ou ativos. As aes

cuja finalidade modificar um item para que ele desempenhe a funo

pretendida pelo usurio ou proprietrio, mas no alcanada, so aes de

Engenharia, mas podem ser consideradas como aes de manuteno,

normalmente apontadas pela de Engenharia de Manuteno e detalhada

pelos diversos ramos da Engenharia (civil, mecnica, eltrica, eletrnica,

etc.). (BRANCO FILHO, 2006, p. 75)

De um modo geral, o principal propsito da manuteno garantir o

funcionamento do sistema de modo que continue a exercer a funo requerida,

preservando os seus componentes.

Ao salientar a importncia e os benefcios que a manuteno proporciona aos

processos de produo, Pinto e Xavier (2001), destacam o objetivo da manuteno

como o de: garantir a disponibilidade da funo dos equipamentos e instalaes de

modo a atender a um processo de produo ou de servio, com confiabilidade,

segurana, preservao do meio ambiente e custos adequados.

23

Logo, a funo manuteno em uma empresa representa um alto potencial de

aumento de produtividade, sendo aliada da funo produo. De acordo com

Contador (2004), as atividades da manuteno so realizadas com o objetivo de

assegurar um estado satisfatrio, previamente especificado, de equipamentos e

instalaes. Normalmente a manuteno associada diretamente a conservao de

mquinas, embora administrativamente deva ser considerada de modo bem mais

abrangente.

2.2 EVOLUO DA MANUTENO

A manuteno inserida no ambiente produtivo surge efetivamente, como

funo do organismo das empresas no sculo XVI, com o surgimento dos primeiros

teares mecnicos, onde os operrios eram responsveis por manter e executar

pequenos reparos nos equipamentos, atividades realizadas sem planejamento e

organizao (VIANA, 2002).

Com o aparecimento das mquinas a vapor, no desenvolvimento da

Revoluo Industrial, operadores devidamente treinados eram os responsveis pela

conduo e tratamento das mquinas, incluindo lubrificao e troca de partes e

peas, porm sem a existncia de equipes especficas de manuteno (BRANCO

FILHO, 2008).

As equipes de manuteno passaram a existir no incio do sculo XX, com a

realizao da Primeira Guerra Mundial, no qual as empresas necessitavam garantir

volumes mnimos de produo e observaram que precisavam criar equipes que

pudessem realizar reparos nas mquinas no menor tempo possvel (ZAIONS, 2003).

Aps a guerra, acompanhando a evoluo da indstria, a manuteno passou a

existir em quase todas as empresas, em atividades desenvolvidas aps a quebra

das peas ou paradas das mquinas em falha. O enfoque da manuteno era

totalmente corretivo.

Por volta dos anos 50 houve uma grande mudana nas indstrias com o

aumento da mecanizao, esse perodo abrange a Segunda Guerra Mundial, onde

eram necessrios mais cuidados com as mquinas, pois elas se tornaram mais

complexas e numerosas. A partir de ento, comea a aflorar a ideia de preveno de

24

falhas com a prtica de executar revises gerais nos equipamentos em intervalos

fixos.

Devido mecanizao da indstria, houve um crescimento dos custos de

manuteno em relao aos demais custos operacionais. Consequentemente, levou

a necessidade de maior controle e planejamento da manuteno. A disponibilidade,

vida til e menores custos se tornaram critrios valiosos e muito importantes, e

desde ento, os computadores passaram a ser usados no controle e planejamento

da manuteno.

A Manuteno Centrada em Confiabilidade surge com a evoluo da 3

gerao da manuteno (Moubray, 2000), com a proposta de uma ferramenta que

possibilite aos usurios, a seleo de tcnicas mais apropriadas a atender as

expectativas dos donos, a tratar cada tipo de processo de falha e buscar o melhor

custo-benefcio.

Segundo Pinto e Xavier (2001), a partir da dcada de 30, a evoluo da

manuteno pode ser dividida em trs geraes:

1 Gerao: abrange o perodo antes da Segunda Guerra Mundial;

2 Gerao: a partir da Segunda Guerra Mundial at os anos 60;

3 Gerao: a partir da dcada de 70 at os dias atuais.

2.2.1 Primeira Gerao (Perodo da 2 Guerra Mundial 1940)

At o final da dcada de 40, a manuteno no era tida como uma parte

fundamental nas organizaes. Tal fato se dava ao modelo de indstria vigente; que

era pouco mecanizada com equipamentos de configuraes simples e

superdimensionados para a produo. As tcnicas de manuteno eram precrias e

simples, consistiam nas limpezas, lubrificao e na inspeo visual, e as

competncias tcnicas exigidas tambm eram mnimas, sendo o carter da

manuteno estritamente corretivo.

Segundo Kardec e Nascif (1999), devido estrutura econmica da poca, a

questo da produtividade no era prioridade, portanto no era necessria uma

25

manuteno sistematizada, apenas servios de limpeza, lubrificao e reparo aps a

quebra, ou seja, a manuteno era, fundamentalmente, corretiva no planejada.

2.2.2 Segunda Gerao (1940 1970)

Com a ocorrncia do declnio significativo da oferta de mo de obra no

perodo ps-guerra, alm da presso por aumento de todos os tipos de bens de

consumo, culminou-se numa maior mecanizao da indstria e na dependncia

maior dos ativos fsicos e a manuteno comeou a ganhar status, na medida em

que uma produo intensa e com qualidade era esperada. Por volta da dcada de

50, passa-se a acreditar que priorizando o bom funcionamento dos ativos era

possvel que falhas fossem evitadas; resultando no conceito que hoje conhecemos

como Manuteno Preventiva, e a prtica desse conceito resultou na necessidade

da implantao de sistemas de Planejamento e Controle da Manuteno. tambm

nesta poca (anos 60 e 70) que o departamento de Defesa dos E.U.A., juntamente

com a indstria area militar, desenvolveu as primeiras anlises de polticas da

manuteno chamadas Reliability Centered Maintenance (RCM) ou Manuteno

Centrada em Confiabilidade (MCC) largamente utilizada nos dias atuais (NASA,

2000).

2.2.3 Terceira Gerao (A partir dos anos 70)

Os processos industriais ganharam novos desafios de produtividade e de

qualidade com a tendncia a globalizao da economia. O grande investimento nos

ativos fixos, juntamente com um aumento acentuado no custo de capital, iniciam um

processo de novas e grandiosas expectativas em relao manuteno. Tais

expectativas encontram-se nas funes e resultados da manuteno, nas novas

interpretaes dos processos de falhas de equipamentos e nas novas tcnicas de

anlise e implementao da manuteno, sendo que dentre estas expectativas, a

maior delas resume-se na criao de alternativas que possam maximizar a vida til

dos ativos fsicos.

26

Alm disso, Kardec e Nascif (1999) afirmam que o crescimento da automao

e da mecanizao nesta gerao, passou a indicar que a confiabilidade e

disponibilidade se tornaram postos-chave em setores to distintos quanto sade,

processamento de dados, telecomunicaes e gerenciamento de edificaes.

Mediante as transformaes ocorridas, aliadas as novas exigncias do

mercado possvel analisar que em apenas trinta anos a manuteno passou de um

estado quase desconhecido para o incio das prioridades das organizaes.

O Quadro 2 resume a evoluo da manuteno citada anteriormente.

Quadro 2 Evoluo da Manuteno.

ANOS GERAO EXPECTATIVAS VISO DE FALHA

TCNICAS DE

MANUTENO

30 40 1 Reparar quando quebrar.

Taxa de falha constante

aumentada no fim da

vida til (quanto mais

velho, mais provvel de

falhar).

Corretiva.

40 70 2

Mortalidade infantil;

Curva da banheira.

Reviso geral programada;

Maior disponibilidade;

Sistema para planejamento

de controle dos trabalhos;

Maior tempo de vida;

Custos mais baixos.

Computadores grandes e

lentos.

70aos

dias

atuais

3

Maior tempo de vida;

Monitoramento de

condio;

Maior efetividade de

custo;

Projetos para confiabilidade

e manutenabilidade;

Maior disponibilidade;

Maior confiabilidade;

Seis padres de falha;

Anlise de risco;

Maior segurana;

Relao entre idade e

falha quase sempre

falsa.

Computadores rpidos e

pequenos;

Melhor qualidade de

produto; Anlise de modos e falhas

e efeitos;

Preocupao com o meio

ambiente.

Sistemas especialistas;

Equipes multidisciplinares.

Fonte: Pinto e Xavier (2001, p.8).

27

2.3 MTODOS DE MANUTENO

Embora exista na literatura um grande nmero de variaes na terminologia

sobre mtodos de manuteno e suas classificaes, os mtodos de manuteno

podem ser compreendidos como a maneira pela qual realizada a interveno nos

equipamentos, nos sistemas ou nas instalaes. Para Zaions (2003) a classificao

mais apropriada para a MCC a de Patton (1995) onde existe a manuteno

planejada e a no planejada. Quanto as formas de atuao da manuteno, pode

ser centralizada, descentralizada ou mista (MUASSUAB, 2002).

2.3.1 Manuteno No Planejada

A manuteno no planejada consiste na correo da falha aps a sua

ocorrncia aleatoriamente, acarretando altos custos, uma vez que h grande perda

produtiva em cada ocorrncia e dano maior do equipamento. a manuteno que

no feita de acordo com um programa preestabelecido, mas depois da recepo

de uma informao relacionada ao estado de um item (ABNT, 1994, p.7).

2.3.2 Manuteno Planejada

Pode ser entendida como aquela cujo conjunto de aes leva a uma

diminuio ou eliminao da perda de produo, pois busca reduzir

consideravelmente o custo e tempo de reparo em cada ocorrncia havendo para

isso um acompanhamento preditivo e detectivo.

Para Patton (1995) a manuteno planejada pode ser dividida em:

Manuteno Corretiva

Manuteno Preventiva

Manuteno por Melhorias

28

Ressalta-se que na Manuteno Preventiva ocorre uma subdiviso em

Manuteno de Rotina; Manuteno Peridica e Manuteno Preditiva. Conforme

retrata a Figura 1.

Figura 1 Mtodos de Manuteno.

MANUTENO PLANEJADA

Manuteno

Manuteno

Manuteno por

Corretiva

Preventiva

Melhorias

Manuteno de

Manuteno

Manuteno

Rotina

Peridica

Preditiva

Fonte: Zaions, 2003, p.32.

2.3.2.1 Manuteno Corretiva

Segundo a ABNT (1994), a manuteno corretiva definida como:

Manuteno efetuada aps a ocorrncia de uma falha, destinada a colocar um item

em condies de executar uma funo requerida.

As manutenes corretivas so intervenes depois que a falha j ocorreu e

tm, portanto carter emergencial. As manutenes corretivas no so

programadas, so executadas sempre que ocorrem paradas inesperadas de

mquina por falha e ocupam, portanto um perodo de tempo que

originalmente estava programado para que a mquina estivesse em

produo. (CONTADOR, 2004, p.405).

Esse tipo de mtodo de manuteno o mais conhecido no ambiente das

empresas e a forma mais comum de realizar reparos de um equipamento com

problemas. Sua principal caracterstica que o conserto se inicia aps a ocorrncia

da falha, tambm, caracteriza-se pela falta de planejamento e levantamento dos

custos necessrios.

Segundo Pinto e Xavier (2001), a manuteno corretiva implica altos custos,

pois as quebras inesperadas podem acarretar perdas de produo, perda da

29

qualidade do produto e elevados custos indiretos de manuteno, assim como, pode

ocasionar graves consequncias para os equipamentos.

Ao considerar apenas os custos de manuteno, a manuteno corretiva

mais barata do que previr as falhas dos equipamentos. No entanto, deve-se

considerar que sua prtica gera: grandes perdas em consequncia de paradas no

processo produtivo, riscos segurana dos funcionrios e ao meio ambiente

(XENOS, 2004).

Pereira (2009) sugere que a manuteno corretiva pode ser aplicada nos

seguintes casos:

Em ativos de baixo custo operacional;

Em ativos que possuem backup (mais de um equipamento que executa a

mesma operao);

Em ativos que possuem operao mais rpida que as posteriores;

Em ativos no considerados gargalos;

Em ativos de fcil manuteno;

Em ativos cujos mantenedores so bem treinados para o pronto reparo.

2.3.2.2 Manuteno Preventiva

Segundo a ABNT (1994), manuteno preventiva definida como:

Manuteno efetuada em intervalos predeterminados, ou de acordo com critrios

prescritos, destinada a reduzir a probabilidade de falha ou a degradao do

funcionamento do item.

Este um mtodo de manuteno planejada com a finalidade de reduzir a

probabilidade da ocorrncia de uma falha, atravs do estabelecimento prvio das

aes, proporcionando o controle sobre o funcionamento dos equipamentos, como

tambm, o gerenciamento das atividades de manuteno e dos recursos utilizados e

o dimensionamento de materiais e sobressalentes.

30

A manuteno preventiva clssica consiste na substituio de peas em

perodos regulares. Tem o carter preventivo de interferir em mquinas e

equipamentos antes que ocorra uma falha esperada (CONTADOR, 2004).

A utilizao da manuteno preventiva proporciona as empresas um

conhecimento prvio das aes a serem executadas diante de uma falha, permitindo

uma boa condio de gerenciamento das atividades e o planejamento de consumo

de materiais e peas sobressalentes, necessrios para a realizao da reposio de

peas nas mquinas, assim como, a retirada das mquinas do processo produtivo

de forma programada, sem prejudicar a realizao das atividades do processo

produtivo (PINTO e XAVIER, 2001).

Se comparada a manuteno corretiva, a realizao das atividades

preventivas torna-se mais cara, pois, as tarefas realizadas so compostas por

inspees, reformas e trocas de peas antes de atingirem seus limites de uso.

Porm, ocorre a o aumento da disponibilidade e confiabilidade dos equipamentos

reduzindo a frequncia de interrupes inesperadas na produo (XENOS, 2004).

2.3.2.3 Manuteno por Melhoria

A Manuteno por Melhoria, do ingls improvement maintenance, consiste

de aes para reduzir ou eliminar totalmente a necessidade de manuteno

(PATTON, 1995). Outros autores, como, por exemplo, Pinto e Nascif (1999),

conceituam esse tipo de manuteno como Engenharia de Manuteno, por outro

lado, Contador (2004) denomina este tipo de manuteno por Manuteno Produtiva

Total.

A engenharia de manuteno o conjunto de atividades que permite que a

confiabilidade seja aumentada e a disponibilidade seja garantida, atravs do

abandono da prtica da manuteno corretiva, passando a atuar na investigao

das causas bsicas das ocorrncias das falhas dos equipamentos (PINTO e

XAVIER, 2001).

O desenvolvimento da engenharia de manuteno possibilita a modificao

de situaes permanentes de mau desempenho dos equipamentos e propostas de

31

melhorias, atravs da anlise dos dados que so fornecidos com o desenvolvimento

do estudo aprofundado da realidade do setor de manuteno e das caractersticas

dos equipamentos presentes no sistema produtivo.

A Manuteno Produtiva Total, segundo Contador (2004, p. 405) uma

filosofia que integra os funcionrios da empresa destacadamente as equipes de

manuteno e produo, na execuo dos servios de manuteno. O operador

tambm executa servios de manuteno da mquina, particularmente aqueles que

no exigem conhecimento tecnolgico altamente especializado.

De acordo com Ribeiro (2004), alm de uma prtica, a engenharia de

manuteno torna-se uma cultura, que se caracteriza pela utilizao de dados para

anlise, estudo e melhorias nos padres de operaes e manuteno de

equipamentos, por meio de tcnicas modernas. Sendo que a implantao da melhor

poltica de manuteno deve ser a combinao dos vrios mtodos de acordo com a

natureza e importncia do equipamento para a produo, considerando fatores

como: custo, produtividade, meio ambiente e segurana.

Para Lima (2000), a Manuteno por Melhorias aplicvel nos seguintes

casos:

Quando a vida til do equipamento curta, com alta frequncia de falhas e

alto custo de manuteno;

Quando o tempo de reparo elevado e h a possibilidade de propagao da

falha;

Quando a disperso do tempo mdio entre falhas grande, acarretando

dificuldades de avaliao e inspeo.

2.3.3 Manuteno Centralizada

A manuteno, assim como outras reas operacionais precisa definir como

ser sua estrutura hierrquica dentro da empresa e, em particular, as suas opes

se restringem a uma gesto centralizada ou descentralizada (XENOS, 1998).

32

Para isso, devem-se levar em considerao as condies operacionais e

administrativas existentes e avaliar qual das duas, ou se no as duas formas

(obtendo assim uma gesto mista), capaz de proporcionar um melhor

gerenciamento.

Na manuteno centralizada todas as operaes so planejadas e dirigidas

apenas por um departamento, cujo gerente, tem a mesma importncia do gerente de

produo. As oficinas so tambm centralizadas e as equipes de manuteno

atendem a todos os setores ou unidades de operao.

Esta forma de gerenciamento pode reduzir os custos, graas ao melhor

aproveitamento dos servios centralizados, no qual se evita a duplicao dos

servios por setores ou unidades de operao, e se uniformizam as rotinas,

eliminando assim o tempo de cio dos mantenedores.

Contudo necessrio que o entrosamento entre a manuteno e a produo

seja bem alinhado, pois ao fazer a escolha por este processo as duas partes devem

ter conscincia de que as decises de interveno aos equipamentos dependem do

planejamento elaborado pela manuteno.

2.3.4 Manuteno Descentralizada

A manuteno descentralizada, tambm denominada como manuteno por

reas, pode ser utilizada quando a empresa est dividida em muitas reas ou

setores, cujos servios apresentam naturezas muito diversas.

Logo, para atender estas caractersticas de descentralizar a manuteno

feita a especializao de equipes mantenedoras, que passam a realizar os servios

com fundamentos tcnicos bem desenvolvidos acerca da rea em que atuam.

A manuteno descentralizada possui as seguintes caractersticas:

A localizao fsica da manuteno faz-se junto a cada unidade, assim como

o estoque de peas de reposio;

A manuteno de rea recorre ajuda do prprio pessoal da produo em

caso de necessidade;

33

O superintendente de cada rea responsvel pelas decises relativas

manuteno, inclusive a determinao da prioridade de execuo;

O trabalho a ser executado nas prprias oficinas de manuteno da unidade

possui limitaes, portanto, determinados trabalhos tero que ser enviados a oficinas

fora da rea.

2.3.5 Manuteno Mista

Para o caso de uma empresa estar dividida em diversas reas ou setores,

ainda pode optar pelo gerenciamento misto, j que as duas formas de gesto no

so excludentes e podem ser utilizadas em conjunto.

Para que o gerenciamento por manuteno mista seja possvel, necessrio

que a empresa faa um levantamento de todas as atividades de manuteno

realizadas e as classifique como manutenes gerais ou especficas por rea, as

quais necessitam de conhecimento tcnico bem desenvolvido.

A partir deste levantamento, podem-se determinar quais sero os servios

que podem ficar na responsabilidade da manuteno centralizada (manutenes

gerais) e os servios a serem desenvolvidos pela manuteno descentralizada

(manutenes especficas).

De modo geral, pode-se dizer que o nmero de pessoas necessrias para

desenvolver a manuteno por reas maior do que para a manuteno

centralizada, o que pode, porm, ser justificado em virtude das caractersticas aqui

expostas.

2.4 MANUTENO CENTRADA EM CONFIABILIDADE

Neste tpico ser abordado a histria da MCC, seus conceitos, objetivos e os

itens que envolvem sua sistemtica.

34

2.4.1 Histrico

A Manuteno Centrada em Confiabilidade MCC surgiu nos anos 50 com o

objetivo de estimar a confiabilidade de componentes, sistemas mecnicos e

eltricos, a fim de reduzirem os altos ndices de acidentes da poca por causa de

falha do equipamento.

Nos anos 50 a indstria de aviao americana buscava por melhorias na sua

manuteno preventiva, devido os ndices de acidentes. Netherton (2001, apud

MENDES; MENDES, 2012, p. 31) comenta que, naquela poca, a aviao comercial

ao redor do mundo sofria mais de 60 acidentes por milho de decolagem, sendo

dois teros desses acidentes causados por falha de equipamento. O que representa

aproximadamente dois acidentes por dia.

Nesta poca foi criado um relatrio com o propsito de aperfeioamento nas

companhias areas. De acordo com a National Aeronautics and Space

Administration NASA (2000), a partir da anlise deste relatrio foram

desenvolvidos os conceitos associados a MCC. O relatrio tinha como nome:

Manuteno Centrada em Confiabilidade. A partir da dcada de 70, as empresas

comearam a utilizar o MCC para determinar as melhores polticas de

gerenciamento dos seus itens fsicos.

Netherton (2001, apud PR, 2010, p. 19), afirma que nos anos 70, inmeras

indstrias adotaram a utilizao da MCC para determinar polticas internas mais

eficientes para gerenciar as funes dos itens fsicos, bem como para gerenciar as

consequncias de suas falhas.

A Manuteno Centrada em Confiabilidade disseminou-se no setor industrial

a partir dos anos 90, quando os custos da manuteno tornaram-se elevados em

comparao com os custos operacionais, ento a atividade de manuteno passou

a ser analisada com planejamento e controle, numa tentativa de se obter um

aumento da vida til dos itens fsicos. Diante disto, a MCC passou a ser aplicada

para garantir a confiabilidade dos itens fsicos e tambm como uma metodologia

trivial no planejamento da manuteno preventiva.

35

2.4.2 Conceito, Funes e Objetivos

A MCC um mtodo para o planejamento da manuteno industrial que visa

racionalizar e sistematizar a definio de tarefas de manuteno, bem como, garantir

a confiabilidade e a segurana operacional ao menor custo.

Em termos pouco tcnicos a Confiabilidade pode ser conceituada como a

probabilidade que um equipamento ir desenvolver de forma satisfatria a sua

funo.

De uma forma mais simplificada, pode-se afirmar que a MCC envolve: uma

considerao sistemtica das funes do sistema, a maneira como essas funes

falham e um critrio de priorizao explcito baseado em fatores econmicos,

operacionais e de segurana para a identificao das tarefas de manuteno

aplicveis tecnicamente e custos-eficientes no combate a essas falhas.

Pinto e Xavier (2001) observam que manuteno centrada em confiabilidade

uma ferramenta que atravs de uma sistemtica conhecida permite a aplicao

dos variados tipos de manuteno citados neste trabalho, de acordo com as

caractersticas de modo de falha, como mostra o quadro na Figura 2.

36

Figura 2 Viso das abordagens de manuteno.

Fonte: Endrenyi, et al. (2001, p. 639).

De acordo com Wireman (1998), a MCC tem como principal objetivo a

reduo do custo de manuteno, desconsiderando as tarefas de manuteno que

no sejam estritamente necessrias, voltando o foco nas funes mais importantes

dos sistemas.

Logo, a MCC no apenas intervm para retornar ao funcionamento, mas

destaca-se de outros mtodos, pois o foco a preservao da funo principal do

sistema e seus equipamentos, de forma a minimizar o mximo possvel

indisponibilidade por interveno tcnica e/ou falha dos diversos equipamentos que

compe o sistema. importante atentar que preservao da funo no significa o

mesmo que preservar a operao de um item.

Segundo Moubray (2000) os resultados esperados com a implementao da

MCC so:

Maior segurana humana e proteo ambiental;

37

Melhoria do desempenho operacional em termos de quantidade, qualidade do

produto e servio ao cliente;

Maior efetividade do custo da manuteno; aumento da vida til dos itens

fsicos mais dispendiosos;

Criao de um banco de dados completo sobre a manuteno;

Maior motivao do pessoal envolvido com a manuteno;

Melhoria do trabalho em equipe.

Para o desenvolvimento da MCC, faz-se necessrio o entendimento dos

conceitos de sistema funcional, subsistema funcional, funo, falhas, modos de falha

e efeitos de falha. Estes elementos so de extrema importncia, pois compem a

metodologia MCC.

2.4.2.1 Sistema Funcional

Sistema um conjunto de elementos inter-relacionados com um objetivo

comum. uma entidade que tem a capacidade de manter certo grau de organizao

em face de mudanas internas ou externas, composto de um conjunto de elementos,

em interao a fim de atingir um objetivo especfico.

Logo, o sistema constitudo por todos os equipamentos e direcionamentos

necessrios para atingir uma funo.

2.4.2.2 Subsistema Funcional

Segundo Siqueira (2005), os subsistemas so divises de um sistema, sendo

estes mais especializados, focados em uma ou mais funes internas do sistema

principal.

38

2.4.2.3 Funo

Inicialmente Funo pode ser definida como qualquer propsito pretendido

para um processo ou produto. Para Moubray (2000), a definio de uma funo

deve consistir de um verbo, um objeto e o padro de desempenho desejado.

As funes esto divididas em funes principais e funes secundrias,

iniciando sempre o processo de MCC pelas funes principais.

A funo principal de um item fsico est associada, principalmente, razo

pela qual o ativo foi adquirido. Por outro lado, na maioria das vezes, os itens fsicos

realizam outras funes alm das funes principais, sendo chamadas de

secundrias.

2.4.2.4 Falhas

Segundo a NBR-5462 (ABNT, 1994) a falha definida como o: Trmino da

capacidade de um item desempenhar a funo requerida. Esse trmino pode

manifestar-se atravs da diminuio total ou parcial da capacidade, durante um

perodo de tempo, quando o item dever ser reparado ou substitudo.

Falha pode ser conceituada como a incapacidade do item fsico de fazer o

que o usurio quer que ele faa. Tal conceito vago, pois no define de forma clara

entre o estado de falha, ou seja, falha funcional e os eventos, que so os modos de

falhas que geram o estado de falha. No entanto, Moubray (2000) esclarece que

prefervel definir falhas em termos de perda da funo especfica, ao invs do item

como um todo.

Outro tipo de falha a potencial, esta tambm indica o ponto onde o item

fsico comea a apresentar a perda do desempenho da funo. Para Xenos (1998),

a definio de falha potencial considera o fato do nmero de falhas que no

acontecem de forma repentina, mas se ocorrem durante o tempo.

39

2.4.2.5 Modo de Falha

Segundo Zaions (2003) os modos de falha so: eventos que levam,

associados a eles, uma diminuio parcial ou total da funo do produto e de suas

metas de desempenho. O modo de falha qualquer evento que pode ocasionar

uma falha funcional.

Em geral, um modo de falha est associado s provveis causas de uma

falha funcional, enquanto os efeitos de falha so a descrio de todas as

informaes necessrias para uma possvel avaliao das consequncias da falha.

Um modo de falha definido como qualquer evento que possa levar um ativo

(sistema ou processo) a falhar. O modo de falha est associado s provveis causas

de cada falha funcional.

Quando em um sistema ou processo cada modo de falha identificado, torna-

se possvel reconhecer suas consequncias e o planejamento das aes para

corrigir ou prevenir as falhas, assegurando-os que continuem executando suas

funes previstas.

2.4.2.6 Efeitos de Falha

Para Moubray (2000), os efeitos de falhas descrevem o que acontece quando

um modo de falha ocorre.

Cada vez que uma falha ocorrer, a empresa que usa o item afetada de

alguma forma. Algumas falhas afetam a produo, a qualidade do produto ou o

servio de atendimento ao usurio. Outras afetam a segurana ou o meio ambiente.

Algumas aumentam os custos operacionais, como o aumento no consumo de

energia eltrica.

Todavia, importante salientar que efeito de falha no possui o mesmo

significado que consequncia de falha. O efeito da falha relacionado ao que

acontece quando o modo de falha ocorre, enquanto, a consequncia se refere a

responder a questo Quais so as consequncias quando os modos de falha

40

ocorrem?. Como exemplo de resposta para esta questo, tem-se: Prejudicam a

qualidade do servio ou produto, a segurana e o aumento do consumo de energia.

2.5 ANLISE DE MODO E FEITOS DA FALHA FMEA

O FMEA (Failure Mode and Effects Analysis) um mtodo direcionado para

quantificao dos efeitos das possveis falhas, permitindo empresa estabelecer

prioridades para tomada de deciso. A utilizao FMEA, aplicado ao sistema de

gesto em manuteno para anlise dos riscos, constitui em um mtodo simples

para priorizar os aspectos e impactos.

Para Pinto e Xavier (2001) o FMEA uma abordagem que ajuda a identificar

e priorizar falhas potenciais em equipamentos, sistemas ou processos. um sistema

lgico que hierarquiza as falhas potenciais e fornece as recomendaes para as

aes preventivas.

De acordo com Viana (2002) a implantao do FMEA possui os seguintes

objetivos: identificar a ocorrncia dos possveis modos de falhas; conhecer os

componentes do sistema ou subsistema, que sero afetados por esses modos de

falha; identificar os efeitos das falhas ao sistema ou subsistema e desenvolver aes

para evitar a ocorrncia da falha.

Zaions (2003) complementa que a aplicao do FMEA permite: a

padronizao dos procedimentos de manuteno, j que todas as informaes so

documentadas; criao de um registro de histrico das falhas, que podem ser

utilizadas posteriormente em revises do processo ou do produto; como tambm,

selecionar e priorizar projetos de melhoria.

Segundo Kardec e Nascif (1999), o FMEA procede anlise partindo da

causa para chegar ao efeito. Ento, se pode analisar o conjunto. Para isso

importante a identificao sistemtica dos seguintes itens listados abaixo:

Funo Objetivo, com o nvel desejado de desempenho;

Falha funcional Perda da funo ou desvio funcional;

Modo de falha O que pode falhar;

Causa da falha Por que ocorre a falha;

41

Efeito da falha Impacto resultante da funo principal;

Criticidade Severidade do efeito;

Frequncia probabilidade de ocorrncia da falha;

Gravidade da Falha Indica como a falha afeta o usurio ou cliente;

Detectabilidade Indica o grau de facilidade de deteco da falha;

ndice de Risco ou Nmero de Prioridade de Risco (NPR) o resultado do

produto da Frequncia pela Gravidade e pela Detectabilidade. Esse ndice permite a

prioridade de risco da falha e, a partir disso, decidir a melhor forma de interveno

nos equipamentos. NPR = ocorrncia X severidade X deteco.

Leal, Pinho e Almeida (2006), explicam que h trs ndices utilizados na

ferramenta FMEA para a definio das prioridades das falhas, que so: ndice de

ocorrncia, ndice de severidade e ndice de deteco.

A ocorrncia define a frequncia da falha, enquanto a severidade

corresponde a classificao da falha potencial associada ao efeito mais

grave para um dado modo de falha, gravidade do efeito da falha. A

deteco a habilidade para detectar a falha antes que ela atinja o cliente.

(LEAL; PINHO; ALMEIDA, 2006)

Para efetuar a anlise de causas prioritrias de potenciais falhas em

processos, a FMEA utiliza o levantamento da funo do processo, dos requisitos do

mesmo, do modo de falha potencial, do efeito potencial da falha e controles atuais

do processo (preventivos e detectivos). Com base nos itens levantados, efetuada a

priorizao quantitativa das falhas. Os parmetros estimados para severidade,

ocorrncia e deteco esto demonstrados na Tabela 1a seguir.

42

Tabela 1 Escala de Valores para Frequncia, Gravidade, Detectabilidade e ndice de Risco (NPR).

COMPONENTE DO NPR CLASSIFICAO PESO

Frequncia da Improvvel 1

Ocorrncia (F) Muito Pequena 2 a 3

Pequena 4 a 6

Mdia 7 a 8

Alta 9 a 10

Gravidade da Falha (G) Apenas perceptvel 1

Pouca Importncia 2 a 3

Moderadamente grave 4 a 6

Grave 7 a 8

Extremamente Grave 9 a 10

Detectabilidade (D) Alta 1

Moderadamente grave 2 a 5

Pequena 6 a 8

Muito Pequena 9

Improvvel 10

ndice de Risco (NPR) Baixo 1 a 50

Mdio 50 a 100

Alto 100 a 200

Muito Alto 200 a 1000

Fonte: Pinto e Xavier (2001).

As etapas do processo para anlise de um sistema ou subsistema utilizando a

ferramenta FMEA resume-se nas atividades listadas abaixo.

Figura 3 Etapas do FMEA.

Identificao dos modos de falha

Identificao das potenciais causas

da falha

Identificao dos potenciais efeitos

da falha

Identificao da

causa raiz da

falha

Avaliao da frequncia de

ocorrncia dos modos de falha

Avaliao da deteco dos modos

de falha

Priorizao dos potenciais modos

de falha

Fonte: Lafraia (2001).

43

Existem diversas fontes para a documentao das informaes da ferramenta

FMEA, cada um com suas metodologias prprias, no havendo o melhor e nem o

pior, pois todos os mtodos incluem a descrio do modo e efeito de falha.

A forma de apresentao da ferramenta FMEA pode ser no formato de

formulrios fsicos ou digitais. Nestes formulrios renem-se todas as informaes

relevantes da ferramenta para facilitar o seu desenvolvimento, anlise e

interpretao (AGQ, 2006).

2.6 SISTEMTICA DA APLICAO DO MCC

A Manuteno Centrada em Confiabilidade usada para determinar os

requisitos de manuteno de um ativo fsico dentro de um contexto operacional, este

processo pode ser sintetizado em sete questes sobre o equipamento ou sistema,

de acordo com a norma SAE JA 1011.

1 Quais so as funes e padres de desempenho do item no seu contexto

operacional atual?

2 De que forma ele pode falhar em cumprir suas funes?

3 O que pode causar cada falha operacional?

4 O que acontece quando ocorre cada falha?

5 Qual a importncia de cada falha?

6 O que pode ser feito para prevenir cada falha?

7 O que deve ser feito se no for encontrada uma tarefa preventiva?

As questes acima se referem aos passos a serem seguidos para a utilizao

da sistemtica da MCC sobre um componente, equipamento ou sistema em um

contexto operacional.

O primeiro passo identificar as funes dos itens crticos e seu padro de

desempenho desejado, levando em considerao suas funes primrias e

secundrias. O segundo passo relacionar as falhas funcionais de cada item ou

equipamento, a partir de ento identificar todos os possveis modos de falha e seus

respectivos efeitos provocados avaliando e listando suas consequncias.

44

A avaliao das consequncias dos efeitos de falha provocados por cada

modo de falha trata-se de um ponto chave da MCC. Deve-se conhecer como o modo

de falha afeta a organizao. So quatro grupos de consequncias: (1) Falhas

ocultas, no evidentes para o pessoal da operao; (2) Consequncias para

segurana e meio ambientes; (3) Consequncias Operacionais, afetam a qualidade,

rendimento, prazos, etc.; (4) Sem consequncias operacionais, envolve somente o

custo de reparo (SMITH, 1993).

O ltimo passo a avaliao sobre a estratgia de manuteno a ser adotada

para cada modo de falha, com o objetivo de elimin-lo ou reduzir suas

consequncias. a etapa que trata o que deve ser feito, compondo ento o plano de

manuteno. A Figura 4 apresenta um diagrama das etapas que compe uma

avaliao das estratgias de manuteno adotadas no processo da MCC.

2.6.1 Preparao do Estudo

Segundo Moubray (2000) deve-se definir o grupo de pessoas que trabalhar

no processo de implementao da MCC antes de iniciar qualquer anlise, pelo

menos trs colaboradores da rea de manuteno devem compor esse grupo: um

da rea de operao, um da rea de manuteno, alm de um especialista em MCC.

De acordo com a literatura tcnica o grupo de MCC deve definir e esclarecer

os objetivos e o escopo da anlise, assim como definir as reas que faro parte

dessa anlise. As necessidades e os critrios aceitveis relacionados proteo e a

segurana tm que ser visveis como condies limitantes.

2.6.2 Seleo do Sistema e Subsistemas Funcionais

Moubray (2000) afirma que esta etapa se refere escolha do que ser

analisado e em que nvel: planta industrial, sistema, itens fsicos ou componentes. A

escolha de ativos ou sistemas fundamental no processo de planejamento.

A principal atividade desta etapa ser a de identificar e definir os sistemas

funcionais e os subsistemas da mquina carregadeira, para isso ser necessrio a

identificao dos principais sistemas relacionados sua importncia produtiva.

45

2.6.3 Seleo dos Itens Crticos

A seleo dos itens crticos fsicos importante para no se perder tempo e

dinheiro na anlise de itens que no traro um retorno significativo. Smith (1993)

comenta que se deve ter cuidado para no destacar prematuramente itens no

crticos, sem ter identificado com perfeio a correlao entre as funes e as falhas

funcionais.

Nesta etapa, se identifica os itens fsicos que so potencialmente crticos

relacionados s falhas funcionais identificadas na fase anterior.

2.6.4 Anlise das Funes e Falhas Funcionais

Segundo Smith (1993) os objetivos dessa etapa so: definio das fronteiras

do sistema; identificao das interfaces de entrada e sada do sistema; identificao

e descrio das funes do sistema; identificao das formas de como o sistema

pode falhar.

Esta etapa tem o propsito de identificar as funes do sistema e as fronteiras

entre os sistemas e os componentes. Sero definidos padres de desempenho que

tero um limite mnimo esperado, que obviamente ser menor que a capacidade

mxima do equipamento e o seu limite mximo. Esse limite mximo definir a falha

funcional.

A anlise das funes e falhas funcionais, segundo Smith (1993), tem os

seguintes objetivos:

Identificao e descrio das funes do sistema;

Descrio dos padres de desempenho;

Definio de como o sistema pode falhar.

2.6.5 Anlise de Modos e Efeitos de Falhas

O objetivo desta etapa identificar os modos de falha dominantes dos itens

crticos de manuteno. Os modos de falhas devem ser listados conforme cada falha

46

funcional, incluindo todos os modos possveis de acontecer em uma situao real,

de acordo com a experincia da equipe.

Nesta etapa, se utiliza a ferramenta FMEA, onde as informaes so

inseridas em uma planilha prpria, com o propsito de caracterizar os modos de

falha relacionados aos itens fsicos, s causas da falha, a seus efeitos e suas

consequncias. Esta planilha de suma importncia, pois dela so retiradas todas

as informaes necessrias para elaborao do Plano de Manuteno Centrado em

Confiabilidade. O Apndice A aborda a sua aplicao aos sistemas da mquina

carregadeira, enquanto o Quadro 3 apresenta a planilha citada.

Quadro 3 Planilha de Informao MCC.

MCC

Planta: Reviso:

Sistema: Subsistema: Data:

Planilha de Informao

Funo Falha Funcional Modo de Falha Efeito da Falha

1 1.1 1.1.1

Fonte: Moubray (2000, p. 89).

2.6.6 Seleo das Tarefas de Manuteno Preventiva Adequadas ao Sistema

A funo desta fase determinar de que forma ser realizada a atividade

para evitar ou eliminar as falhas. O processo de seleo das tarefas integra todas as

decises tomadas em relao a cada modo de falha apresentado no formulrio

FMEA (Quadro3), para esta seleo a MCC prev a utilizao da planilha de

diagrama de deciso (Quadro 4). Para o preenchimento da planilha de deciso,

deve-se utilizar o Diagrama de Deciso (Figura 4), respondendo 'SIM' ou 'NO',

conforme o caso.

47

Quadro 4 Planilha de Deciso MCC

MCC

Planta Conjunto Reviso

Sistema: Motor Sub Conjunto Data

Planilha de deciso

Referncia Avaliao H1 H2 H3 Ao

Tarefa Proposta

Frequncia

Inicial Pode ser

feita por:

da

Informao

da Consequncia

S1 S2 S3

Corretiva

O1 O2 O3

F FF FM H S E O N1 N2 N3 H4 H5 S4

Fonte: Moubray (2000 p 202).

Na planilha de deciso MCC as trs primeiras colunas referem-se s

Funes, Falhas Funcionais e Modo de Falha, enumerados na Planilha de

Informao FMEA. Na sequncia, as colunas referentes Avaliao da

Consequncia composta pelas letras H, S, E e O. A letra H referente a falha ser

ou no oculta, sendo as letras S, E e O referente segurana, falhas ambientais e

capacidade operacional, sendo que s haver duas possibilidades de resposta: Y

para resposta sim ou N para no. Seguindo o fluxo, de acordo com as respostas

para cada Modo de Falha, ser possvel determinar de que forma ser realizada a

atividade para evitar ou eliminar falhas desta natureza, estas colunas vo de N1 at

S4 e referem-se a estratgia da atividade de manuteno.

A coluna N1 assinalada com Y quando existe uma tarefa sob condio

programada vivel para reduzir ou eliminar a falha. A coluna N2 refere-se quando h

uma tarefa de reparo vivel para eliminar ou reduzir a falha e a coluna N3 quando

existe uma tarefa de descarte programada vivel para eliminar ou reduzir as falhas.

As colunas H4, H5 e S4 referem-se a medidas corretivas. H4 escolhida quando

no h nenhuma tarefa proativa vivel, a H5 quando h falha em cadeia e risco a

segurana e a coluna S4 assinalada com Y quando nenhuma das colunas

anteriores referente estratgia de manuteno vivel.

Para falhas ocultas, uma tarefa proativa vivel, se ela realmente diminui o

risco da falha mltipla, caso no exista uma tarefa proativa que possa cumprir este

propsito, deve-se buscar a falha. Se a ao de busca da falha no for encontrada,

ento se opta por uma manuteno corretiva (no programada).

Para as falhas com consequncias para segurana, s vale a pena se for

justificada economicamente em relao a tempo da tarefa versus custos da

48

consequncia operacional mais o custo para reparar o equipamento. Caso a tarefa

proativa no seja economicamente justificvel, opta-se por uma manuteno no

programada.

As tarefas proativas para as falhas com consequncias operacionais, s so

viveis se o custo total para realiz-la em um perodo de tempo menor que o custo

da consequncia operacional mais o custo para reparar o equipamento no mesmo

perodo. Caso a tarefa no obedea a esse critrio no justificada

economicamente, portanto a deciso a ser tomada a de manuteno corretiva.

De um modo geral, as tarefas tm que ser justificadas economicamente.

Quando no for, o mais sensato optar por uma tarefa no programada (corretiva).

Moubray (1992) observa que esta abordagem da MCC para as estratgias de

manuteno escolhidas, leva uma reduo nos trabalhos de rotinas e tambm

eliminao de tarefas no produtivas, consequentemente, proporcionando uma

manuteno mais efetiva.

Os diagramas de deciso permitem que as estratgias ou tarefas de

manuteno sejam selecionadas para cada modo de falha identificado na planilha de

informao da MCC. So utilizados para especificar as tarefas de manuteno

aplicveis e efetivas. Consiste em uma srie de perguntas, as respostas guiam as

especificaes de uma tarefa ou uma nova pergunta, buscando identificar quando o

modo de falha : Ocultos para o operador; Com potencial de impacto sobre a

segurana humana; Que tem impacto sobre o meio ambiente; Que tem impacto

operacional.

O Apndice B aborda o Questionrio de Deciso aplicado aos sistemas da

mquina carregadeira, identificando as tarefas proativas de acordo com cada Modo

de Falha, com o propsito de se obter uma manuteno mais eficaz.

49

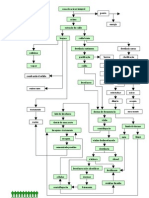

Figura 4 Diagrama de deciso MCC.

Fonte: Moubray (2000, p. 200)

50

2.6.7 Elaborao do Plano de Manuteno

Uma das ltimas etapas para a finalizao da MCC elaborar o plano de

manuteno. Para a sua elaborao, as tarefas de manuteno definidas para cada

modo de falha sero associados a cada item fsico, contemplando a frequncia de

realizao das tarefas.

2.7 FERRAMENTAS DA QUALIDADE

2.7.1 Ciclo PDCA

O mtodo de melhorias PDCA rene os conceitos bsicos da administrao,

sendo apresentado em uma estrutura simples e clara atravs de um ciclo fcil de

ser compreendida e gerenciada por qualquer organizao, podendo a mesmo ser

utilizada para a busca da melhoria para atingir os resultados (fins) necessrios sua

sobrevivncia atravs do Gerenciamento da Rotina do Dia-a-Dia e da Melhoria

Contnua dos Processos.

Campos (2005) define o Mtodo de Melhorias ou Ciclo PDCA como mtodo

de gerenciamento de processos ou de sistemas. o caminho para se atingirem as

metas atribudas aos produtos dos sistemas empresariais. O ciclo composto por

quatro etapas: Planejamento (PLAN), Execuo (DO), Verificao (CHECK) e

Atuao (ACTION), conforme a Figura 5.

51

Figura 5: PDCA Mtodo de Controle de processos.

Fonte: Aguiar (2012)

Etapas do PDCA:

P = Plan (planejamento): Nesta etapa, deve-se estabelecer metas e/ou

identificar os elementos causadores do problema que impedem o alcance das metas

esperadas. preciso analisar os fatores que influenciam este problema, bem como

identificar as suas possveis causas.

D = Do (execuo): Faz-se necessrio realizar todas as atividades que foram

previstas e planejadas dentro do plano de ao.

C = Check (verificao): Aps planejar e pr em prtica precisa-se monitorar e

avaliar constantemente os resultados obtidos com a execuo das atividades.

A = Act(ao): Reflexo (anlise da diferena entre as metas e os resultados