Professional Documents

Culture Documents

Panela Proceso

Uploaded by

Anonymous HeY0CFHpSZCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Panela Proceso

Uploaded by

Anonymous HeY0CFHpSZCopyright:

Available Formats

Panela Proceso

http://www.tecnologiaslimpias.org/html/central/311802/311802_ee.htm

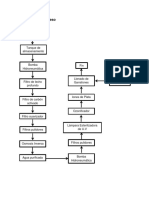

ETAPAS Y EQUIPOS DEL PROCESO.

Regresar a Procesos de Produccin.

A continuacin se mencionan las etapas y los equipos involucrados en cada etapa del proceso de la "Fabricacin de la

Panela".

Regresar a Proceso de Produccin.

Etapa1. CORTE Y TRANSPORTE DE LA CAA DE AZUCAR .

Descripcin.

Equipos.

Regresar al Diagrama.

Regresar a Procesos de Produccin.

Descripcin Etapa1 :

La caa debe cortarse cuando llega a su estado ptimo de madurez. El tiempo que demora la caa en madurar desde

que es sembrada hasta el corte depende de la variedad, las condiciones climticas y la altura sobre el nivel del mar. El

perodo vegetativo en Colombia vara entre 10 y 36 meses ; sin embargo los ms frecuentes estn entre 16 y 20 meses.

Generalmente despus de los 18 meses de sembrada se inicia la inversin de la sacarosa, ( hidrlisis o rompimiento de

la molcula de sacarosa ), la cual origina los azucares reductores, como la glucosa y la fructuosa. Las caas faltas de

madurez o sobremaduradas afectan la calidad de la panela.

Los agricultores cuando no estn presionandos por el mercado, usan mtodos empricos para determinar la madurez y el

momento del corte de la caa. Los mtodos tcnicos para determinar el punto de madurez se basan en la uniformidad de

la concentracin de los slidos solubles o Brix a lo largo del tallo de la caa, o mediante la determinacin del contenido

de humedad en ciertos puntos especficos del tallo. Se utiliza un refractmetro para conocer el contenido de azcar en la

caa, en el cual se coloca una gota de jugo en el aparato y se lee en una escala graduada la cantidad de slidos solubles

que hay en el jugo (Grados Brix).

Una vez cortada la caa inicia su descomposicin, la cual es acelerada por la alta temperatura y se transporta del lote al

trapiche empleando mulas, camiones o carros caeros halados con tractor, aunque generalmente se utilizan las mulas

por la topografa del terreno. Esta caa debe molerse dentro de las 24 horas siguientes del corte. Si se requiere

almacenar la caa, debe apilarse en montones en un lugar cubierto, se debe humedecer con agua dos veces al da, para

retardar la descomposicin y deshidratacin. De esta manera se puede conservar hasta por ocho das.

Regresar a Etapa1.

Regresar al Diagrama.

Regresar a Procesos de Produccin.

Etapa 2. EXTRACCIN DE JUGOS.

Descripcin.

Equipos.

Regresar al Diagrama.

Regresar a Procesos de Produccin.

Descripcin Etapa2 :

La caa pasa a travs del molino y se obtiene un jugo o guarapo crudo como producto principal y el bagazo verde

(hmedo), usado como combustible para la hornilla. Existen variados tipos de molinos. Ms del 60% de los trapiches del

pas, tienen molinos con tres mazas de hierro distribudas triangularmente, en posicin vertical y son accionados por

animales. Estos trapiches aportan alrededor del 15% de la produccin nacional de panela. El 40 % restante

corresponden a molinos de hierro, de tipo horizontal y accionados mecnicamente. Estos trapiches son los que aportan

la mayor parte de la produccin. El jugo o gurapo obtenido de la molienda presenta una composicin promedio de un

jugo de caa panelera que se observa a continuacin.

Composicin promedio de un jugo de caa panelera.

INGREDIENTES PORCENTAJES

Brix 19

Sacarosa 16.5

Azucares Reductores 1.9

Cenizas 0.3

Gomas y Pectinas 0.12

Albmina 0.03

Acidos libres 0.05

En las siguientes figuras, se encuentran los promedios de das de molienda tanto para un trapiche de traccin mecnica,

como para uno de traccin animal. En estas figuras se observa que el mayor porcentaje de trapiches de traccin animal

(68%), utilizan un da para moler, mientras que solo el 29% de los trapiches de traccin mecnica muelen un solo da;

tambin se observa que los de traccin mecnica llegan a utilizar ms seis das.

En la siguiente figura se observa una comparacin de la cantidad de moliendas que se realizan al ao de los trapiches de

traccin mecnica y animal.

Frecuencia de moliendas al ao.

El porcentaje de extraccin en peso tiene un promedio nacional de 51%, y para la Hoya del Ro Surez del 54%. Se

puede decir que una extraccin en peso del 60 al 65% da buenos resultados en jugo y panela desde el punto de vista

cuantitativo y cualitativo. Porcentajes superiores afectan la calidad del jugo por el aumento de pectinas, gomas, ceras,

grasas, etc. porque dificultan la clarificacin y generan coloraciones indeseables.

El jugo que sale del molino contiene agua y azcar, est adems acompaado por partculas gruesas (tierra, bagazo y

cera), iones (constituyentes minerales : Ca, P, K, Na, Mg, Fe, azcares, etc.) y coloides (partculas de tierra, ceras,

grasas, protenas, vitaminas, gomas, pectinas, taninos y material colorante) con un porcentaje entre 0.05 a 0.3 %. El

contenido de azcar en el jugo de la caa esta entre un 13 % para caas nuevas de primer corte y un 20 % para caas

de varios cortes. Los slidos solubles, son los azcares totales (sacarosa, azcares reductores y otros carbohidratos),

fluctan entre 15 y 24 Brix.

El porcentaje de sacarosa (Pol) y azcares reductores influyen en la calidad de la panela, los reductores no deben tener

porcentajes mayores a 1%. La relacin entre el porcentaje Pol y el porcentaje de slidos solubles da una idea de la

calidad del jugo. Si es cercano a uno, el contenido de azcares reductores es bajo y casi todos los slidos solubles son

sacarosa. El mnimo contenido de fosfatos para producir panela de buena calidad es 250 ppm. El Indice de Atenuacin

determina el color de los jugos y la turbiedad, el contenido de impurezas.

Del molino tambin sale el bagazo verde que en la mayora de los trapiches se usa como combustible y requiere un

proceso de secado el cual generalmente se realiza en forma natural almacenndolo en cobertizos llamados bagaceras.

El tiempo requerido para que el bagazo sea ptimo (30 % de humedad) para el uso en hornillas tradicionales est entre

20 y 40 das dependiendo de la altura de arrume, condiciones climticas del sitio, humedad con que sale el bagazo del

molino y caractersticas de la construccin de la bagacera. La humedad del bagazo suministrado a la hornilla es un factor

importante en la eficiencia de la misma. Algunas hornillas aceptan bagazo con porcentajes de humedad entre 40 y 48%

de humedad, disminuyndose el tiempo de almacenamiento y los costos de produccin, aumentando el nmero de

moliendas en el ao.

Regresar a Etapa2.

Regresar al Diagrama.

Regresar a Procesos de Produccin.

Equipos :

Molino : los molinos se clasifican segn la fuerza que los mueve, sta es determinada por la posicin de las mazas que

realizan la molienda. Los molinos pueden ser de traccin animal y de traccin mecnica.

Molinos de traccin animal : estn constituidos por tres mazas de hierro, madera o piedra, colocadas en forma

vertical. Las mazas en piedra en ste momento estn sin uso. Los molinos de tres mazas en madera, funcionan

por medio de un madero acoplado a la maza central y a su vez va atado al animal que lo mueve. La maza central

recibe el movimiento rotatorio y lo transmite a las otras dos mazas, que estn colocadas a lado y lado por

piones. Los molinos de tres mazas de hierro son accionados por la misma fuerza y sistema; pero las mazas

estn colocadas formando un tringulo, quedando la caa mejor molida y sin necesidad de repasarla.

Molinos de traccin mecnica : las mazas van colocadas horizontalmente y pueden ser accionados por

diferentes tipos de fuerzas como tractores estacionarios, motores diessel, ruedas hidrulicas, turbinas pelton o

motores elctricos. Con estos molinos se han encontrado capacidades superiores de molienda por hora.

Molinos de Madera:

De un madero vertical clavado en tierra : modelo muy primitivo, conocido en el Valle de Cauca como

"vieja" y en los llanos y Huila como "quijada" o "cumbamba", generalmente se usa para obtener jugo

directamente o para la fabricacin de melados.

De dos maderos superpuestos : son los que siguieron a la "vieja", con extracciones muy bajas ; pero

superior al anterior. Accionados manualmente y requieren un constante esfuerzo humano, pues se

repasa hasta tres veces el bagazo, extrayendo menos del 35% del jugo.

De tres mazas verticales : construidos de madera muy fuerte y movidos por animales de tiro y ruedas

hidrulicas.

Molinos de Hierro:

Verticales : el sistema de engranajes que transmiten el movimiento se encuentra en la parte superior de

las tres mazas y son movidos por animales, mediante un madero horizontal que se fija en una plancha

acanalada en la parte saliente del eje de la maza principal, sta es la que transmite el movimiento a las

otras dos. Este modelo es muy popular y empleado en la pequea industria panelera del pas.

Horizontales : Generalmente estos molinos son de tres mazas ; pero ahora se encuentran de cinco

mazas o ms. Las dos primeras son quebradoras o machacadoras para facilitar la extraccin del jugo en

las mazas siguientes. Estas se fabrican en diferentes tamaos y capacidades.

En los molinos se deben tener en cuenta parmetros para obtener una buena eficiencia como : la velocidad, ajuste y

dimetro de las mazas y potencia necesaria para el molino.

La velocidad es un factor importante en el rendimiento de la molienda, pues est relacionada con la capacidad y

extraccin del jugo de la caa, ya que al aumentar la velocidad aumenta la capacidad pero disminuye la extraccin. El

ajuste consiste en determinar las posiciones ms favorables para los tres cilindros y a la cuchilla central, para obtener

mejores resultados de alimentacin y extraccin. Comprende ajustar las aberturas de entrada y salida y el ajuste de la

cuchilla central. El cilindro de entrada es un elemento de alimentacin y el de salida de presin, por sto, la abertura del

elemento de entrada debe ser mayor a la de salida Se dice que cuando las mazas adquieren velocidades rotacionales

constantes, los molinos que presentan dimetros mayores tienen ventajas en la extraccin y menores costos por

tonelada de caa molida. En la siguiente figura, se observa un molino de cinco mazas.

Los parmetros para determinar la eficiencia de un molino son : la capacidad, extraccin y potencia.

La capacidad de un molino se determina por la cantidad de caa que pasa por unidad de tiempo y sta capacidad es

inversamente proporcional a la extraccin, para sto se busca un punto donde se pueda equilibrar la capacidad con la

extraccin. Los factores que determinan la capacidad son la preparacin y contenido de fibra de la caa, dimensiones,

velocidad, nmero y abertura de las mazas.

La extraccin, tiene dos definiciones ; es la cantidad de sacarosa que se recupera del total de la caa, dando una idea de

eficiencia del proceso de panela; y la otra es la cantidad de jugo extrado de la caa, dando una idea de eficiencia del

molino.

La potencia es la fuerza necesaria para accionar el molino y depende de como se prepare la caa y de la variedad. La

potencia del molino est integrada por potencia consumida por : la compresin del bagazo, friccin entre los muonez y

cojinetes de las mazas, friccin entre el bagazo y la cuchilla central, friccin entre raspadores y las mazas, conductores

intermedios, por engranajes y poleas, etc.

Los molinos que trabajan con caas con altos porcentajes de fibra estn en desventaja, porque hay mayor prdida de

sacarosa en el bagazo.

Regresar a Etapa2.

Regresar al Diagrama.

Regresar a Procesos de Produccin.

Etapa 3. PRELIMPIEZA DE LOS JUGOS DE CAA .

Descripcin.

Equipos.

Regresar al Diagrama.

Regresar a Procesos de Produccin.

Descripcin Etapa3 :

Eliminacin por medios fsicos de las impurezas con que sale el jugo de caa del molino. Algunos trapiches usan el

pozuelo, tanque de tamao variable ubicado a la salida del molino. Los pozuelos eliminan pocas impurezas, favorecen la

degradacin microbiana causando prdidas de sacarosa y disminuyendo la calidad de la panela.

El CIMPA dise unos prelimpiadores los cuales retienen las impurezas dispersas en el jugo, constituidas principalmente

por restos de bagazo, bagacillo, tierra, material flotante, lodos y agentes precursores de color. Su funcionamiento se basa

en la separacin de material extrao del jugo, por la diferencia de la densidad existente entre las impurezas y el mismo.

Al separarlas antes de empezar el proceso, se evita que las sustancias precursoras de color, se liberen en la presencia

de calor dando un mal aspecto a la panela. Los prelimpiadores se deben colocar a la salida del molino, remplazando el

pozuelo tradicional y conduciendo los jugos a la paila recibidora de la hornilla o tanque de almacenamiento, como se

observa en la figura .

Los prelimpiadores actan de la siguiente forma : el jugo llega del molino al prelimpiador 1, donde se remueven las

impurezas gruesas y pesadas con diferencia de densidad respecto al jugo, luego pasa por debajo de una tabla

retenedora de impurezas flotantes para continuar al prelimpiador 2, que remueve las impurezas con densidades cercanas

a la del jugo ( lodos , partculas ms pequeas) por lminas retenedoras para las impurezas flotantes y las pesadas que

van por el fondo arrastradas por el jugo.

Limpieza y mantenimiento de los prelimpiadores : en la molienda las impurezas que flotan se deben retirar

varias veces al da, ste material se debe pasar nuevamente por el molino, para recuperar parte del jugo

retenido. Cuando se realice esta operacin se le debe aadir 2 cucharadas de cal, sin tener en cuenta la

cantidad, pues es para disminuir riesgos de fermentacin de los jugos. Cada 12 horas se deben lavar los

prelimpiadores, retirando primero el tapn del jugo residual y el jugo se recibe en un balde limpio y se deposita

en la paila recibidora. Los prelimpiadores se lavan con agua limpia para que salga el lodo, arena y residuos de la

molienda. Luego se rocan las paredes internas con una lechada de cal para evitar deterioro por la fermentacin

de los residuos.

Regresar a Etapa3.

Regresar al Diagrama.

Regresar a Procesos de Produccin.

Equipos :

Prelimpiadores: El prelimpiador 1 tiene una lmina retenedora para las impurezas flotantes y las ms pesadas se van al

fondo por decantacin, y por su forma en "v" fcilmente se pueden retirar posteriormente los lodos e impurezas ms

pesadas. El prelimpiador 2 tiene el mismo volumen que el prelimpiador 1 pero con menor altura y mayor longitud y

generalmente tiene dos lminas retenedoras de impurezas.

Los prelimpiadores se construyen en ladrillo, lmina de hierro (cold rolled y galvanizada), lmina de acero, madera o fibra

de vidrio. Si se construye en ladrillo, ste se pega en estampa o espandera y se paetan con cemento. Las paredes

internas deben pulirse para evitar filtraciones de los jugos y acumulaciones de residuos, se debe enchapar

preferiblemente con baldosn por presentacin e higiene. Los de lmina Cold Rolled se deben cubrir con una sustancia

anticorrosiva. Para la fabricacin de los prelimpiadores se debe tener en cuenta :

Las lminas retenedoras de impurezas no deben tener movimiento.

Debe cubrirse la parte superior de los prelimpiadores para evitar que caigan ms residuos del molino.

Durante su uso los tapones deben estar completamente cerrados.

Las dimensiones del prelimpiador varan de acuerdo a la capacidad del molino :

Traccin Animal y capacidad de molienda inferior a media tonelada de caa por hora : se utiliza un prelimpiador 1

con dimensiones

Largo = 0.80 metros

Alto = 0.35 metros

Ancho = 0.15 metros

Capacidad de molienda entre 0.5 y 1 tonelada de caa por hora : Prelimpiador 1 para caas limpias

Largo = 1.00 metros

Alto = 0.50 metros

Ancho = 0.30 metros

Para caas sucias : Se utiliza tambin el prelimpiador 2 con dimensiones :

Largo = 1.75 metros

Alto = 0.30 metros

Ancho = 0.30 metros

Capacidad de Molienda entre 1 y 2 ton/hora :

Dimensiones Prelimpiador 1 Prelimpiador 2

Largo (m) 1.00 1.75

Alto (m) 0.50 0.30

Ancho (m) 0.30 0.30

Capacidades de molienda superiores a 2 ton/hora : se aumenta el ancho del prelimpiador 1 en 10 cm por cada

500 Kg. de caa adicionada o colocar un tercer prelimpiador de igual dimensiones que el segundo prelimpiador.

Regresar a Etapa3.

Regresar al Diagrama.

Regresar a Procesos de Produccin.

Etapa 4. CLARIFICACION DE LOS JUGOS DE CAA .

Descripcin.

Equipos.

Regresar al Diagrama.

Regresar a Procesos de Produccin.

Descripcin Etapa4 :

Esta etapa se lleva a cabo en la hornilla panelera u horno, donde se suministra el calor necesario para evaporar ms del

90% del agua presente en el jugo y as obtener como producto final la panela. Su funcin es eliminar los slidos en

suspencin, las sustancias coloidales y algunos compuestos colorantes presentes en los jugos.

La clarificacin se lleva a cabo por flotacin, pues es imposible por sedimentacin ya que las pailas se encuentran a

ebullicin.La clarificacin se realiza mediante floculacin o aglutinamiento de las impurezas presentes en el jugo, debido

a un efecto combinado de temperatura, tiempo y accin de los agentes clarificantes (muclagos vegetales y/o polmeros

qumicos). Esta operacin la podemos dividir en dos fases :

Calentamiento de jugos : al salir de la prelimpieza el jugo pasa a la paila recibidora a una temperatura cercana a la del

ambiente (2 - 3C por encima generalmente), para iniciar su calentamiento hasta 50 - 55

o

C. El calentamiento del jugo

acelera la formacin de partculas de tamao y densidades mayores e incrementa su velocidad de movimiento facilitando

su separacin. Parte del material colorante y de las sustancias precursoras y generadoras de color permanecen en la

solucin, sin ser removidas debido a su tamao. En algunas ocasiones se agrega una cantidad de muclago durante el

calentamiento para aglutinar las impurezas y llevarlas a la superficie permitiendo una limpieza inicial.

En esta paila se toma el pH de los jugos para conocer su acidez y se adiciona el fosfato monoclcico, a una temperatura

promedio de 40C, y despus de que se haya alcalinizado, a un pH = 5.8 ; se agita bien el jugo y se deja en reposo por

veinte minutos, subiendo la temperatura hasta 60 - 65 C. Se aconseja agregar mximo 80 gramos de fosfato

monoclcico por cada 100 litros de jugo, esta cantidad se puede disminuir a medida que se conoce la calidad de los

jugos por su contenido de fsforo, el que depende de la fertilizacin de la caa. El fosfato se debe diluir primero en un

poco de jugo, porque si se adiciona directamente al jugo, se forman grumos y no se disuelve.

Adicin del Agente Clarificante : luego los jugos pasan a la paila clarificadora, donde se adicionan agentes clarificantes

para aglutinar las impurezas que estn presentes en la solucin. Generalmente se utilizan muclagos vegetales, que se

obtienen de las cortezas del balso, cadillo o gusimo, las cuales se maceran y se depositan en un recipiente con agua,

para que se forme una baba gelatinosa (Hoya del ro Surez) para luego adicionarla al jugo, o en otras regiones se

adiciona el muclago directamente en la paila clarificadora. La cantidad de solucin mucilaginosa depende de la

concentracin de la misma, de la variedad de la caa, calidad de los jugos y condiciones climticas de la zona. Esta

solucin se agrega cuando la temperatura sea superior a 50C, agregndose inicialmente partes de la cantidad de la

solucin necesaria y se deja en completo reposo, para que la capa de cachaza que se est formando no se rompa. En la

Hoya del ro Surez se utilizan aproximadamente entre 15 y 30 litros de solucin por cada 500 litros de jugo.

Cuando los jugos tengan una temperatura entre 75 y 82C se retiran las impurezas que flotan (cachaza negra) y se

agrega el muclago restante. Antes que los jugos lleguen a ebullicin se remueve la segunda capa de impurezas o

cachaza blanca (ms liviana que la anterior) ; esta es llevada a las cachaceras donde se deja un tiempo de residencia o

reposo, aproximadamente una hora, donde se observan tres capas : una con jugo que es recirculado a la Paila

Recibidora, otra que son lodos y otra que es la Cachaza fresca. La cachaza aproximadamente es un 2.5% del peso de la

caa molida y se utiliza en forma fresca como alimento para animales o en algunos trapiches se lleva a la paila

melotera o melacera para concentrarla hasta 40 - 50 Brix y poder tener un tiempo ms prolongado de almacenamiento

y un alto valor nutricional para los animales bovinos y equinos. El exceso de muclago es perjudicial, pues en el batido se

presentarn problemas.

Al agregar balso directamente al jugo ofrece menor homogeneidad de la clarificacin pero disminuye el consumo de

bagazo en la hornilla. Sin embargo en veranos fuertes es necesario adicionar agua al jugo sin clarificar para que suelte la

cachaza totalmente. Una de las formas de adicionar los clarificantes (Valle del Cauca) es remover la cachaza negra con

el gusimo y para la cachaza blanca con el cadillo. Otros agentes clarificantes son los polmeros qumicos que pueden

remplazar a los muclagos vegetales. Se trabaja con poliacrilamidas aninicas (Mafloc 975), obtenindose resultados de

turbiedad en jugos similares con dosis de 2 y 10 ppm de polmero a jugo.

Adicion de la cal : en esta etapa se realiza el proceso de encalado de los jugos ya sea en adicin total inicial o final. La

acidez de los jugos de la caa oscila entre valores de pH de 5.2 a 5.4. Cuando el pH de los jugos sea inferior a 5.6 se

debe agregar una lechada de cal para evitar la inversin de la sacarosa, pues este disacrido es ms estable en medio

alcalino. Este pH lo controlan algunos tcnicos, pero por lo general en los trapiches se agrega una cantidad establecida

por el dueo, teniendo como consecuencia un pH inferior o superior al ideal, con la posibilidad de que el producto pierda

un poco de valor nutricional.

No es aconsejable aadir cal slida debido a la formacin de grumos en el jugo. La cal debe ser de buena calidad, libre

de tierra, piedras y dems impurezas, para evitar reacciones adversas de este material extrao en la calidad final del

producto. La dosificacin de la lechada de cal, es decir suspencin de cal apagada en agua, en concentraciones de 100 -

150 gr. de cal por litro de agua, se hace de acuerdo con el pH inicial del jugo. Luego de adicionarse la lechada de cal y

agitado el jugo se toma nuevamente el pH y si se observa un pH de 5.8, no se adiciona ms lechada de cal, o en caso

contrario, se adiciona hasta obtener el pH necesario.

La cal tambin se puede usar como floculante. En la elaboracin de la panela, al agregar la cal en fro, segn estudios

del CIMPA, la accin de los floculantes vegetales es mayor pues actan mejor cuando el pH de los jugos est cerca a 5.8

; pero el inconveniente es que se forma cachaza menos densa y ms difcil de retirar de la paila. El proceso de encalado

se debe realizar cuando el jugo ha alcanzado un porcentaje de slidos solubles superior a 40Brix o mximo al iniciarse

el proceso de concentracin, punto donde la miel puede todava recibir la cal.

Factores a tener en cuenta para una buena clarificacin :

Concentracin de Fsforo : los jugos deben tener una cantidad de fsforo superior a 250 miligramos por cada

litro de jugo, para eliminar los compuestos polifenlicos de hierro que producen la coloracin oscura del jugo.

Concentracin de Hierro : altas concentraciones de hierro, producen en la panela coloraciones oscuras, esto

depende del tipo de suelos y variedad de la caa.

Gradiente de temperatura con respecto al tiempo : es recomendable que la temperatura se eleve entre 1 y 1.5C

por minuto durante la etapa de clarificacin para que se pueda efectuar la aglutinacin de impurezas.

Grado de Acidez del jugo : el pH es un factor importante a controlar, pues cuando le falta cal produce panela

"Falta de Grano" (blanda y melcochuda) y en el caso en que el pH sea superior a 6.5 oscurece el producto.

De la eficiencia de la etapa de clarificacin depende en gran parte el color y calidad final de la panela. Los jugos no se

deben almacenar por perodos de tiempos superiores a seis horas porque se presentan fermentaciones por la inversin

de la sacarosa.

Regresar a Etapa4.

Regresar al Diagrama.

Regresar a Procesos de Produccin.

Equipos :

Cachacera : tanque o filtro donde se le da un tiempo de residencia a la cachaza, aproximadamente de una hora, para

luego recircular el jugo a la paila recibidora. Los principales tipos de cachaceras son :

Cilndrica.

Casquete esfrico.

Prisma invertido.

Todas tienen buenos resultados y su eficiencia depende del tiempo requerido para una buena separacin de las capas

formadas y una mayor recuperacin de jugo. La cachacera se debe ubicar entre las pailas recibidora y clarificadora, con

una buena capacidad para obtener tiempos de residencia suficientes.

Regresar a Etapa4.

Regresar al Diagrama.

Regresar a Procesos de Produccin.

Etapa 5. EVAPORACIN DE LOS JUGOS DE CAA .

Descripcin.

Equipos.

Regresar al Diagrama.

Regresar a Procesos de Produccin.

Descripcin Etapa5 :

El calor es aprovechado bsicamente en el cambio de fase del agua (lquido a vapor), eliminndose cerca del 90% del

agua presente, lo cual aumenta el contenido inicial de slidos solubles entre 16 y 21Brix hasta el punto de la panela, a

una temperatura de 120C. Esta etapa la realizan generalmente tres pailas, dos consecutivas que le siguen a la paila

clarificadora y la ltima paila de la hornilla.

En esta etapa se eleva el contenido de azcar en el jugo de 20 hasta un 86% en promedio. Este procedimiento es muy

importante porque incide sobre la textura final de la panela, llamada "grano". Si hay alto contenido de azcares

reductores, afectan la consistencia final de la panela hasta impedir su cristalizacin. En la elaboracin de la panela se

adiciona clarol para eliminar coloraciones oscuras del jugo, pero sta sustancia en grandes cantidades es muy txica en

especial para la niez.

Regresar a Etapa5.

Regresar al Diagrama.

Regresar a Procesos de Produccin.

Etapa 6. CONCENTRACIN DE LOS JUGOS DE LA CAA DE AZCAR .

Descripcin.

Equipos.

Regresar al Diagrama.

Regresar a Procesos de Produccin.

Descripcin Etapa6 :

Esta fase final del proceso se presenta a temperaturas superiores de 100C y se realiza en la paila concentradora o

punteadora, que tiene una posicin anterior a la ltima paila evaporadora para evitar temperaturas demasiado elevadas

que pueden quemar la panela. Esta etapa es crtica pues a temperaturas entre 100 y 125C se acelera la inversin de

forma que los azcares reductores se duplican ; por esto la concentracin se debe realizar lo ms rpido posible y se

debe revisar que las mieles tengan un pH de 5.8.

Aqu se adiciona el agente antiespumante y lubricante, para evitar que los jugos durante la ebullicin rebosen la altura de

la falca de la paila y evitar que las mieles se adhieran a las paredes de la paila evitando la caramelizacin y quemado.

Los lubricantes y antiespumantes ms usados son el cebo de animal, el aceite de higuerilla, la cera de laurel y la

manteca vegetal. El hornero es el que aade antes de dar el punto de panela una porcin aproximada de una cucharita

del agente antiespumante y lubricante.

El punto de la panela se obtiene entre 118 - 125C con un porcentaje de slidos solubles entre 88 y 94 Brix

determinndose por la consistencia, color y densidad de las mieles.

Regresar a Etapa6.

Regresar al Diagrama.

Regresar a Procesos de Produccin.

Etapa 7. PUNTEO .

Descripcin.

Equipos.

Regresar al Diagrama.

Regresar a Procesos de Produccin.

Descripcin Etapa7 :

El punto de panela se da cuando las mieles adquieren una serie de caractersticas que permiten retirarlas de la hornilla.

Este punto depende principalmente de la concentracin de los slidos solubles (Brix) y de la pureza de las mieles

(contenido de sacarosa). El hornero opera la paila punteadora, en donde se da el punto de panela y lo determina de tres

maneras :

Sobre el remelln , cuando la miel no corre y parece que hierve.

Al batir la miel con el remelln en el aire se forma una bomba o "pauelo".

Se hace una bola con la miel, y se arroja contra el suelo, si al chocar produce un sonido seco, ya est el punto.

En ocasiones se evalan propiedades como la viscosidad y adherencia de las mieles, mediante la velocidad de

escurrimiento de estas sobre la falca de la paila.

La temperatura de ebullicin depende de la presin atmosfrica del lugar, del Brix y la pureza de las mieles. El CIMPA ha

encontrado que la temperatura de ebullicin de las mieles vara entre 116 y 122C para panela cuadrada y entre 122 -

126C para panela redonda moldeada con "Coco", (Para lugares con altura sobre el nivel del mar superior a 1000 metros

).

El punto de panela se obtiene cuando las mieles alcancen concentraciones entre 93 y 94Brix. Obtenido el punto, el

hornero, con el remelln deposita la miel en una batea, donde se observa una ligera hinchazn de la miel y la formacin

de una gran cantidad de burbujas de aire.

Regresar a Etapa7.

Regresar al Diagrama.

Regresar a Procesos de Produccin.

Equipos :

Se aclara que la hornilla panelera se utiliza en las etapas de Clarificacin, Evaporacin, Concentracin de los Jugos y

Punteo.

Hornilla Panelera : es la encargada de transformar la energa del combustible en energa calrica, para evaporar el

agua de los jugos de la caa y obtener la panela. El principal combustible es el bagazo y algunas veces se adicionan

otros combustibles como : lea, caucho de llanta usada, guadua, cizco de caf, carbn mineral. Las partes de la hornilla

panelera son : Cmara de combustin, Ducto de Humos y Chimenea.

La Cmara de Combustin : espacio de la hornilla donde se realiza la combustin. Su forma vara de acuerdo a

la calidad y tipo de bagazo o combustible a utilizar. Se ubica en la parte anterior de la hornilla y est conformada

por el cenicero, la puerta de alimentacin y la parrilla. La cmara se construye en ladrillo refractario que soporte

cambios de temperatura en rangos variables de acuerdo al tipo de cmara, para temperaturas bajas se utilizan

ladrillos semirefractarios con una composicin de arena 30%, arcilla 45%, cemento 15%, cal 10%. Para

temperaturas mayores a 950C, se usan ladrillos que soporten temperaturas entre 1.200 y 1.800C, segn la

clase de ladrillo.

El cenicero : es un compartimiento ubicado debajo de la parrilla. Se encarga de almacenar las cenizas

producidas al quemar el combustible, y canalizar y precalentar el aire necesario para la combustin.

La puerta de alimentacin : es la abertura por donde se introduce el combustible, generalmente no posee

una hoja que se abra o cierre. Se construye en general en fundicin de hierro gris para soportar altas

temperaturas sin deformarse.

La parrilla : es un enrejado que sirve de techo para el bagazo, permite la entrada del aire y el paso de las

cenizas al cenicero. Se fabrica tradicionalmente en hierro gris, con diferentes tamaos y formas. Algunos

trapiches tradicionales la construyen en ladrillo o rieles de ferrocarril pero no es muy resistente, adems

dificulta la entrada de aire y dan paso al bagazo por los orificios, por sto se afloja el molino para sacar

bagazo entero, perjudicando la extraccin.

Tipos de cmara de combustin de las hornillas paneleras :

Tradicional : el rea de la parrilla es muy grande, permitiendo el ingreso de aire falso que enfra los

gases causando temperaturas bajas de combustin ( 850C con bagazo de 30% de humedad), se

presentan porcentajes elevados de CO ( 6-7%).

Tradicional mejorada : la parrilla se disea para disminuir la entrada de aire falso, obtenindose

temperaturas de combustin ms altas (950C) y las pailas estn ms alejadas del lecho de bagazo,

permitiendo una mayor combustin, con porcentajes de CO aproximados de 5%.

Cmara tipo Ward : se logran temperaturas promedios de 1.100C con bagazo de 30% de humedad en

promedio y se mejora la combustin con porcentajes de CO inferiores del 4%. En esta cmara se forma

una pila de bagazo sobre la que cae bagazo fresco evaporndose el agua intersticial a 100C, luego a

250C se van las partculas voltiles y a los 600C se inicia la combustin parcial ; por ltimo a 1.300C

ocurre la combustin total. El 70% del aire necesario para la combustin (aire primario) entra por la

parrilla para la primera combustin ; luego los gases de combustin con las partculas voltiles en la

garganta de la cmara se mezclan con el aire secundario o aire restante (30%), que entra por orificios

dispuestos para ello. El espacio entre la garganta y la primera paila se denomina segunda cmara de

combustin donde se completa la combustin. Este tipo de cmara puede utilizar bagazo con una

humedad mxima de 45%, ya que por la forma, la radiacin del arco hace un presecado del bagazo.

Cmara Ward tipo CIMPA : es una subcmara de presecado de bagazo, donde se puede quemar con

mayores porcentajes de humedad que el anterior.

Para seleccionar la cmara de combustin necesaria para una hornilla panelera, se tienen en cuenta : humedad y

tamao del bagazo, temperaturas requeridas, capacidad de la hornilla, aspectos socioculturales regionales, aspectos

econmicos. La cmara tiene gran influencia sobre la temperatura de combustin. En la tabla, se pueden ver las

temperaturas de combustin en funcin del tipo de cmara de combustin y la humedad del bagazo.

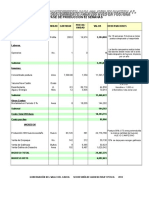

Temperaturas de combustin en funcin del tipo de cmara de combustin y la humedad del bagazo.

Humedad

Bagazo

Temperatura (C)

(%) Tradicional Mejorada Ward CIMPA

15 1000 1050 1200 1200

30 900 1000 1100 1100

40 750 800 1050 1050

45 - - 1000 1000

50 - - 900 950

55 - - - 850

Fuente: Manual para el diseo y operacin de hornillas paneleras, 1992.

Para un mismo tamao de hornilla la capacidad de produccin aumenta cuando la temperatura de combustin es mayor.

Para la construccin de las cmaras de combustin tipo Ward y Ward tipo CIMPA hay un incremento de costos, pero se

obtiene aumento en la capacidad de produccin.

El Ducto de Humos : llamado tambin conducto de gases, camino y buque, entre otros. Lleva los gases de la

combustin a la chimenea transfiriendo parte del calor a los jugos a travs de las pailas. Las partes son las

paredes y muros de soporte, piso, arcos y pailas. Los ductos varan de acuerdo con la forma y materiales de

construccin, los ms tradicionales son escavaciones en el sitio de construccin de la hornilla y las pailas son

soportadas por muros y arcos de adobe y las ms recientes con paredes, pisos, arcos y muros construidos en

ladrillo refractarios.

Los ductos pueden ser de seccin transversal semiesfrica, trapezoidal y rectangular. La seccin semiesfrica se utiliza

para pailas en forma de casquete esfrico y las paredes laterales se construyen siguiendo la forma de la paila, creando

un espacio al final llamado "seno" donde se construyen los muros de soporte para sostener los arcos donde se colocan

las pailas. Para pailas semicilindricas y planas se usan ductos de seccin rectangular trapezoidal.o

Para la construccin de las paredes del ducto de humos en la zona prxima a la cmara de combustin (zona caliente),

se utiliza ladrillo refractario que soporte temperaturas de 1.200C ; el espesor de las pegas de los ladrillos no deben ser

superiores a los 5 mm. En la zona fra de las paredes y el piso del ducto se utiliza ladrillo menos refractario que soporten

temperaturas de 800C, con pegas a base de cemento, arcilla, cal y arena. El ducto debe aislarse trmica utilizando

doble pared y un doble piso. Entre las dos paredes y pisos se deja una cmara de aire estanco o cascarilla de arroz.

El rea de transferencia de calor : Constituida por pailas, que son recipientes metlicos generalmente llamados fondos

donde se depositan los jugos, para llevar a cabo la evaporacin del agua en el proceso de la elaboracin de la panela.

Estas generalmente se fabrican en cobre, aluminio o hierro por procesos de fundicin o deformado en caliente. Existen

pailas en forma : semiesfrica, semicilindrica, trapezoidales, planas y planas aletadas. El tamao y la forma varan de

acuerdo a las costumbres regionales y con la capacidad de la hornilla.

Se recomienda usar pailas semiesfricas o semicilndricas, cuando el paso de los jugos se hace manual ; cuando los

jugos pasan por tubera se utilizan pailas planas o aleteadas para concentraciones menores a los 75 Brix. Para mayores

concentraciones se dificulta el flujo en tubera, recomendndose pailas redondas. Las hornillas para trapiches de baja

capacidad, utilizan pailas semiesfricas, pues la relacin entre rea de transferencia de calor y el volumen de la paila es

baja y al trasladar los jugos manualmente no se requiere mayor esfuerzo humano y el costo de inversin es menor.

Para hornillas de capacidad alta se recomienda utilizar pailas planas o aleteadas por lo menos en sitios de concentracin

baja, para disminuir el esfuerzo humano. Las pailas aleteadas son ms eficientes por tener mayor relacin de rea de

transferencia de calor, para obtener hornillas relativamente mas pequeas.

La Chimenea : conducto ubicado al final de la hornilla, empalmado con el ducto de humos y considerado como

un ventilador que trabaja a succin, su funcin es crear una diferencia de presin ( tiro ) entre la presin

atmosfrica y la de los gases de combustin dentro de la hornilla, necesario para la combustin del bagazo y el

transporte de los gases a travs del ducto. Tiene forma trapezoidal, cilndrica o cnica y sus dimensiones varan

de acuerdo al tamao de la hornilla.

Esta construido de ladrillo, metal o utilizando una combinacin de los anteriores. Su seccin transversal puede ser

constante o variable con la altura y tener una forma circular, cuadrada o rectangular. Cuando las chimeneas son en

ladrillo el espesor de las paredes puede ser sencillo, doble o triple dependiendo de la altura. El ladrillo puede ser comn

pues las temperaturas de los gases de chimenea son bajas.

Para chimeneas pequeas, stas generalmente se construyen solamente en ladrillo utilizando mortero como pegamento,

de seccin transversal constante con la altura y una parte del espesor de las paredes doble y la otra parte sencilla. En

chimeneas altas, se construyen una parte en ladrillo y la otra en canecas metlicas con el fin de disminuir el peso, se

recomienda que la seccin transversal disminuya con la altura, en forma de pirmide o de tronco de cono. El espesor de

las paredes y las dimensiones de la base dependen de la altura de la chimenea, las velocidades de aire y el tipo de

suelo. El aire para la combustin vara de acuerdo a la humedad del bagazo utilizado y por sto el tiro debe ser regulado

por una vlvula tipo mariposa.

Clasificacin de las hornillas :

Existen diferentes clases de hornillas por la forma, nmero y tamao de las pailas, pero la mayor diferencia radica en la

direccin de los jugos con relacin a la direccin del flujo de los gases de combustin. Con esta clasificacin

encontramos hornillas de flujo en : contracorriente, paralelo o mixto. En la siguiente figura, se observan las diferentes

clases de hornillas.

En flujo en contracorriente : los jugos y los gases circulan en direccin opuesta ; tiene el riesgo que se queme

la panela por la ubicacin de la paila punteadora. Algunas de estas pailas se encuentran en Santander y

Cundinamarca.

En flujo paralelo : los gases circulan en la misma direccin que lo hacen los jugos y es caracterstico en las

regiones de Antioqua, Caldas, Risaralda y Nario. Su inconveniente es que la clarificacin se realiza en forma

muy rpida obtenindose jugos muy opacos y turbios y las secciones de evaporacin y concentracin donde las

temperaturas deben ser altas, stas son bajas.

En flujo mixto : es la combinacin del paralelo y contracorriente, donde los jugos inicialmente siguen la direccin

opuesta del flujo de gases y luego se mueven en el mismo sentido. Es tpico en las zonas de Cundinamarca y

Hoya del Ro Surez. Este manejo de jugos es utilizado por el CIMPA en la mayora de sus diseos.

Se presentan mayores ventajas con la calidad de la panela con los flujos a contracorriente y mixto que con flujo paralelo

porque la etapa de clarificacin se realiza en el sector de menor temperatura de la hornilla, para que los agentes

clarificantes puedan actuar por mayor tiempo, la evaporacin de agua y concentracin de mieles se realiza en un sector

de mayor temperatura disminuyendo el tiempo de residencia de las mieles, evitando la inversin de la sacarosa y

coloraciones oscuras de la panela.

Regresar a Etapa7.

Regresar al Diagrama.

Regresar a Procesos de Produccin.

Etapa 8. BATIDO Y ENFRIAMIENTO .

Descripcin.

Equipos.

Regresar al Diagrama.

Regresar a Procesos de Produccin.

Descripcin Etapa8 :

Esta etapa se realiza en un recipiente llamado Batea, donde las mieles son agitadas, cuando se ha alcanzado el punto

de panela y han sido sacadas de la hornilla, para cambiar la textura y estructura para hacerles perder su capacidad de

adherencia.

La batea con la panela en estado lquido es atendida por dos obreros llamados batidores, quienes la agitan

constantemente mediante una especie de grandes esptulas llamadas "mecedores" y con el tiempo el producto se va

aclarando, luego parece que fuera a hervir y finalmente se seca. Este proceso es un agitado intensivo e intermitente de

las mieles durante unos 10 a 15 minutos.

Al contacto con aire, los cristales de la sacarosa crecen en las mieles, adquiriendo porosidad y al enfriarse se convierten

en un slido compacto, llamado panela ; la densidad de las mieles baja de 1.5 a 1.34 g/cm

3

en la panela.

En la mayora de los trapiches se le agrega agua a las mieles para acabar de enfriarlas, con un tiempo de batido

aproximado de cinco minutos ; sino se les agrega agua, el tiempo de batido es aproximadamente de quince minutos y

algunos trapiches tendran que frenar el proceso. El tiempo de batido y la altura alcanzada por las mieles esta

relacionado con el Brix y la pureza.

Regresar a Etapa8.

Regresar al Diagrama.

Regresar a Procesos de Produccin.

Equipos :

Batea : es un recipiente construido en madera o lmina metlica, en donde se agitan las mieles cuando se ha alcanzado

el punto de panela. Las formas y dimensiones de las bateas varan por regiones :

Canoas construidas con troncos de arboles de 2 metros de largo por 0.4 m de dimetro.

Cajas de 2 m de largo, por 0.7 m de ancho y 0.6 m de alto.

Bateas bajas en forma de cono invertido de pirmide rectangular, de aproximadamente un metro de largo por 0.7

m de ancho y 0.15 m de altura. Estas bateas trabajan tres pasando las mieles de una a otra durante el batido.

Bateas de lmina galvanizada o de hierro pintada y pocas veces de acero. Al desprenderse la pintura se

oscurece la panela por la oxidacin del metal, por sto las ms adecuadas son las de acero inoxidable.

Regresar a Etapa8.

Regresar al Diagrama.

Regresar a Procesos de Produccin.

Etapa 9. MOLDEO .

Descripcin.

Equipos.

Regresar al Diagrama.

Regresar a Procesos de Produccin.

Descripcin Etapa9 :

La panela "remasada" la recibe un obrero, encargado de moldearla. Los moldes ms populares son divisiones hechas en

madera, llamadas "Gaveras", que se presentan en diferentes formas : cuadrada, rectangular, redonda, pastilla con cresta

redonda, pastilla con cresta triangular. La panela remasada se deposita sobre las gaveras y un obrero se encarga de

distribuirlas a lo largo de ellas, para que tengan igual altura.

Regresar a Etapa9.

Regresar al Diagrama.

Regresar a Procesos de Produccin.

Equipos :

Zona de Batido y Moldeo : en general consta de las mesas para las gaveras, mesn de enfriamiento, la batea y los

depsitos de lavado y escurrido de las gaveras.

De la batea las mieles pasan a las gaveras, donde se enfra y solidifica la panela. Las gaveras se colocan sobre mesas

de madera o cemento y ambas se humedecen antes de depositar las mieles en ellas, para evitar que se peguen al

molde. El gavero distribuye la panela en los moldes con la ayuda de palas de madera y lo que sobra se regresa a la

batea.

Cuando la panela est lista se desarman las gaveras y se llevan a un deposito con agua, se lavan y se dejan escurrir

para la siguiente cochada. Las gaveras cambian de forma segn la forma en que se requiere la panela, si es cuadrada,

rectangular, pastilla de cresta redonda o triangular, redonda o granulada.

Regresar a Etapa9.

Regresar al Diagrama.

Regresar a Procesos de Produccin.

Etapa 10. EMPAQUE .

Descripcin.

Equipos.

Regresar al Diagrama.

Regresar a Procesos de Produccin.

Descripcin Etapa10 :

La panela se deja enfriar en las gaveras o sobre la mesa en caso de ser redonda y luego el empacador quita la armazn

de las gaveras y la empaca. Los tipos de empaques utilizados generalmente son : cajas de madera, cajas de cartn,

hojas de caa o de pltano para la panela cuadrada ; la panela de forma redonda se empaca en costal de fique ; para el

empaque de varias panelas o panela molida se usan bolsas de polietileno transparentes; para panela rectangular

envolturas de celofn, colocadas a su vez en cajas de cartn.

La panela se comercializa por bultos o cargas ; una carga son dos bultos o dos cajas. Se sabe que el 69% de los

productores empacan en bultos y el 31% en cajas. La carga de dos bultos de 96 unidades cada uno, pesa entre 80 y 100

Kg. y la caja de 40 unidades entre 16 y 18 kg.

Regresar a Etapa10.

Regresar al Diagrama.

Regresar a Procesos de Produccin.

Etapa 11. ALMACENAMIENTO .

Descripcin.

Equipos.

Regresar al Diagrama.

Regresar a Procesos de Produccin.

Descripcin Etapa11 :

Cuando la panela se conserva por perodos de tiempo largos se deben tener en cuenta tres factores : grado de

higroscopicidad del producto, temperatura y humedad relativa del ambiente en el cual se deposita.

Si la panela se va a almacenar por perodos inferiores a un mes, sta se puede guardar en cajas de cartn corrientes a

una humedad relativa de 70%, a cualquier temperatura si el contenido de humedad inicial de la panela es inferior a 7%.

Si el almacenamiento es superior a los tres meses, la humedad relativa de la bodega debe ser de 65% y entre ms alta

sea la temperatura (inferior a 30C), mejor se conserva la panela, se procura que la humedad de la panela sea del 5%.

La manera adecuada para el almacenamiento de la panela es recubriendo el producto previamente empacado con

carpas de polietileno negro de 0.003 pulgadas de espesor ; en bodegas con aire acondicionado. La carpa permite

conservar la panela, en buenas condiciones hasta ocho meses.

Regresar a Etapa11.

Regresar al Diagrama.

Regresar a Procesos de Produccin.

You might also like

- Control de Lec Colby DavidDocument4 pagesControl de Lec Colby DavidJaidy SupelanoNo ratings yet

- PROYECTO PANELA-1.docx CorregidoDocument26 pagesPROYECTO PANELA-1.docx CorregidoJuan Camilo ChauxNo ratings yet

- Catalogo KOREI C07 - 2021Document68 pagesCatalogo KOREI C07 - 2021Oliver CervantesNo ratings yet

- Final Proyecto 1Document86 pagesFinal Proyecto 1Walter Daniel Gutierrez BordaNo ratings yet

- Opee 1Document119 pagesOpee 1Glen Miguel IbañezNo ratings yet

- PROYECTODocument93 pagesPROYECTOherrera justoNo ratings yet

- Desarrollo de Un Sistema.... - CorregidoDocument47 pagesDesarrollo de Un Sistema.... - CorregidoJose Ernesto Garcia PNo ratings yet

- Tolima Cadena Del CacaoDocument23 pagesTolima Cadena Del CacaoLUIS GUILLERMO VACA VEGANo ratings yet

- Libro Sobre Biocombustibles y Seguridad Alimentaria PDFDocument460 pagesLibro Sobre Biocombustibles y Seguridad Alimentaria PDFCelso Recalde Moreno100% (1)

- Diagrama de ProcesoDocument3 pagesDiagrama de ProcesoItzelitha MedinaNo ratings yet

- Ficha Ambiental Hormuni QuimeDocument10 pagesFicha Ambiental Hormuni Quimeangles110No ratings yet

- Caracteristicas de Las Aguas Residuales de La Industria Del AceroDocument156 pagesCaracteristicas de Las Aguas Residuales de La Industria Del AceroMaria Soria100% (1)

- P&id Osmosis Inversa Distribución ADocument11 pagesP&id Osmosis Inversa Distribución ACristian VillegasNo ratings yet

- Análisis y Aplicaciones de Los Intercambiadores de Calor Tipo Reboiler Rendimiento, Diseño y OperaciónDocument25 pagesAnálisis y Aplicaciones de Los Intercambiadores de Calor Tipo Reboiler Rendimiento, Diseño y OperaciónMassiel Macías MoralesNo ratings yet

- Estudio de Viabilidad - PorquerizaDocument13 pagesEstudio de Viabilidad - PorquerizaScribdTranslationsNo ratings yet

- Crucigrama Norma PTARDocument2 pagesCrucigrama Norma PTARkarenNo ratings yet

- Equipamiento Planta Procesadora de Carne de Camelidos en El Municpio de Cuarahuara de Carangas 2011Document41 pagesEquipamiento Planta Procesadora de Carne de Camelidos en El Municpio de Cuarahuara de Carangas 2011Perpetrador3000No ratings yet

- Proyecto Nitrogeno LiquidoDocument39 pagesProyecto Nitrogeno LiquidoVannytha LuqueNo ratings yet

- Calculo de Instalaciones de La Planta de CompostajeDocument12 pagesCalculo de Instalaciones de La Planta de Compostajedomingojgutierrez100% (1)

- Ficha Tecnica Nopal DeshidratadoDocument1 pageFicha Tecnica Nopal DeshidratadoArturo Peñablassi100% (2)

- Plan rector del sistema producto coco GuerreroDocument85 pagesPlan rector del sistema producto coco GuerreroFrancisco Arturo Pérez PérezNo ratings yet

- Automatización proceso panelaDocument30 pagesAutomatización proceso panelaLisette Verany Marraui ReveloNo ratings yet

- Generalidades: Planta de Tratamiento de Aguas Residuales Bello Informe Diseño Final Lote 1.1Document10 pagesGeneralidades: Planta de Tratamiento de Aguas Residuales Bello Informe Diseño Final Lote 1.1Jose CastilloNo ratings yet

- Destilación fraccionada petróleo guiasDocument48 pagesDestilación fraccionada petróleo guiasAlvaroNo ratings yet

- Informe 29.10.2020Document97 pagesInforme 29.10.2020Pamela Rueda PeñaNo ratings yet

- Cap. 12. Costos de Procesamiento de La Papa Diploide (Solanum Phureja Juz. Et Buk) y El Potencial de Sus Productos en Mercados InternacionalesDocument13 pagesCap. 12. Costos de Procesamiento de La Papa Diploide (Solanum Phureja Juz. Et Buk) y El Potencial de Sus Productos en Mercados InternacionalesMagdalenaNo ratings yet

- Informe Tecnico Lizeth Resendiz CelisDocument23 pagesInforme Tecnico Lizeth Resendiz CelisValentin Sotero Bonilla0% (1)

- Seleccion Bomba Hidrostal Cap09Document27 pagesSeleccion Bomba Hidrostal Cap09Josue QuirozNo ratings yet

- BAYER AQUATABS Aquatabs Presentacion Purificacion de AguaDocument8 pagesBAYER AQUATABS Aquatabs Presentacion Purificacion de AguaPedro SeebeckNo ratings yet

- INDESA - Presentacion Compostaje PDFDocument20 pagesINDESA - Presentacion Compostaje PDFCarlos FernándezNo ratings yet

- Taller Manufactura SincronizadaDocument12 pagesTaller Manufactura SincronizadaDavid AviramaNo ratings yet

- Analisis de Costos en PotabilizacionDocument18 pagesAnalisis de Costos en PotabilizacionRoy BigboyNo ratings yet

- Envasadora de Agua PotableDocument32 pagesEnvasadora de Agua PotableIrving CedeñoNo ratings yet

- Proyecto Integrador Destilacion Batch.29-11Document28 pagesProyecto Integrador Destilacion Batch.29-11KevinSalazarNo ratings yet

- Tarea I Mate IVDocument2 pagesTarea I Mate IVDaniela100% (1)

- ANEXO V Guion Simplificado para La Elaboración de Proyectos de InversiónDocument12 pagesANEXO V Guion Simplificado para La Elaboración de Proyectos de InversiónRicardo FloresNo ratings yet

- Planta Separadora de LíquidosDocument2 pagesPlanta Separadora de Líquidosedge copelandNo ratings yet

- Limon Mexicano PDFDocument40 pagesLimon Mexicano PDFJesus Avila MuñozNo ratings yet

- 2018 Informes de Sostenibilidad - Drummond PDFDocument252 pages2018 Informes de Sostenibilidad - Drummond PDFAnonymous YczkWgNo ratings yet

- FODA Productos AndinosDocument70 pagesFODA Productos AndinosTatiana EspinozaNo ratings yet

- Carta de Solicitud de Recursos de LaboratorioDocument1 pageCarta de Solicitud de Recursos de LaboratorioALEJANDRA PATRICIA DE LA CRUZ NATERANo ratings yet

- Pretratamiento Convencional Vs UltrafiltraciónDocument29 pagesPretratamiento Convencional Vs Ultrafiltración@sssNo ratings yet

- Exportación de artesanía de alpacaDocument57 pagesExportación de artesanía de alpacaJeremías FigMaNo ratings yet

- Producción de Azúcar y AlcoholDocument24 pagesProducción de Azúcar y AlcoholRaul TrujilloNo ratings yet

- Cerámica del Altiplano Ltda. Proyecto InversiónDocument33 pagesCerámica del Altiplano Ltda. Proyecto InversiónMarcelo Veliz VillcaNo ratings yet

- Presentacion RAI PANADERIA ZURITA 20-10-2022Document49 pagesPresentacion RAI PANADERIA ZURITA 20-10-2022JUAN MANUEL BALDERRAMANo ratings yet

- Ingenio FantasticasDocument37 pagesIngenio FantasticasAngi FernándezNo ratings yet

- Estudio mercado panela granulada azúcar orgánica EcuadorDocument229 pagesEstudio mercado panela granulada azúcar orgánica EcuadorJuan Simon Rovayo Mancheno100% (1)

- Cervecería TaquiñaDocument2 pagesCervecería TaquiñaCallejasAlbinNo ratings yet

- EST. SORUCO ARNEZ GIOVANNI JAVIER - 10mo. SEMESTRE GESTIÓN I-2019Document27 pagesEST. SORUCO ARNEZ GIOVANNI JAVIER - 10mo. SEMESTRE GESTIÓN I-2019Diego Alberto Soliz JimenezNo ratings yet

- Manual CadworksDocument61 pagesManual CadworksAndres MenaNo ratings yet

- Ft01 Ficha Tecnica Cera Laminada 00 MMDocument1 pageFt01 Ficha Tecnica Cera Laminada 00 MMLeslie AlarconNo ratings yet

- Uso Del Agua 'En La Industria Azucarera ..Document198 pagesUso Del Agua 'En La Industria Azucarera ..Aleksandr FernandezNo ratings yet

- Producción y medición del gas metanoDocument77 pagesProducción y medición del gas metanoJuan C Delgado SNo ratings yet

- Iop Quality GrainsDocument25 pagesIop Quality GrainsRoberto LopezNo ratings yet

- Inyector VenturiDocument2 pagesInyector VenturiJhonatan Lavado FelipeNo ratings yet

- Limpieza y Desinfeccion Cip PepsiDocument157 pagesLimpieza y Desinfeccion Cip Pepsiivonastrid552No ratings yet

- Mejora Del Proceso de Elaboración de Azúcar A Partir de Caña - Bruno MaridueñaDocument10 pagesMejora Del Proceso de Elaboración de Azúcar A Partir de Caña - Bruno MaridueñaBrunoMaridueñaNo ratings yet

- Caña de AzucarDocument8 pagesCaña de AzucarleitherNo ratings yet

- Investigación SecadoDocument5 pagesInvestigación SecadoRafael Mata LeyvaNo ratings yet

- EXC Huertos Biointensivos EpmDocument18 pagesEXC Huertos Biointensivos EpmAnonymous HeY0CFHpSZNo ratings yet

- Registro Huespeds 082020Document24 pagesRegistro Huespeds 082020Anonymous HeY0CFHpSZNo ratings yet

- Sostenibilidad ViasDocument17 pagesSostenibilidad ViasAnonymous HeY0CFHpSZNo ratings yet

- ANEXO 3 Limpieza y DesinfecciónDocument1 pageANEXO 3 Limpieza y DesinfecciónAnonymous HeY0CFHpSZNo ratings yet

- Sostenibilidad ViasDocument17 pagesSostenibilidad ViasAnonymous HeY0CFHpSZNo ratings yet

- Fichas Revision Proyectos DPSDocument2 pagesFichas Revision Proyectos DPSAnonymous HeY0CFHpSZNo ratings yet

- TV Premium IPTVDocument2 pagesTV Premium IPTVAnonymous HeY0CFHpSZNo ratings yet

- Ejemplo de PropuestaDocument6 pagesEjemplo de PropuestaDarvinNo ratings yet

- Narrativa Tatiana 072020Document2 pagesNarrativa Tatiana 072020Anonymous HeY0CFHpSZNo ratings yet

- San Rafael AntioquiaDocument1 pageSan Rafael AntioquiaAnonymous HeY0CFHpSZNo ratings yet

- PapeletoDocument4 pagesPapeletoAnonymous HeY0CFHpSZNo ratings yet

- Encuesta 04 2019Document2 pagesEncuesta 04 2019Anonymous HeY0CFHpSZNo ratings yet

- PapeletoDocument4 pagesPapeletoAnonymous HeY0CFHpSZNo ratings yet

- APU Muro CortinaDocument6 pagesAPU Muro CortinaAnonymous HeY0CFHpSZNo ratings yet

- AnimaciónDocument6 pagesAnimaciónAnonymous HeY0CFHpSZNo ratings yet

- Pisos PoliméricosDocument2 pagesPisos PoliméricosAnonymous HeY0CFHpSZNo ratings yet

- Anexo ICO El CabuyoDocument3 pagesAnexo ICO El CabuyoAnonymous HeY0CFHpSZNo ratings yet

- Proyectos El ProblemaDocument4 pagesProyectos El ProblemaAnonymous HeY0CFHpSZNo ratings yet

- Analisis MMLDocument4 pagesAnalisis MMLAnonymous HeY0CFHpSZNo ratings yet

- Barra de sonido Samsung MS650 con 9 altavoces y MultiroomDocument4 pagesBarra de sonido Samsung MS650 con 9 altavoces y MultiroomAnonymous HeY0CFHpSZNo ratings yet

- Lista Videos Años 60 70 80 90Document2 pagesLista Videos Años 60 70 80 90Anonymous HeY0CFHpSZNo ratings yet

- Cornare Formato ProyectosDocument7 pagesCornare Formato ProyectosAnonymous HeY0CFHpSZNo ratings yet

- PDF MML AplicadaDocument12 pagesPDF MML AplicadaAnonymous HeY0CFHpSZNo ratings yet

- Leslie ChatDocument4 pagesLeslie ChatAnonymous HeY0CFHpSZNo ratings yet

- Cornare Formato ProyectosDocument7 pagesCornare Formato ProyectosAnonymous HeY0CFHpSZNo ratings yet

- TableDocument3 pagesTableAnonymous HeY0CFHpSZNo ratings yet

- Riesgo de DesastresDocument2 pagesRiesgo de DesastresAnonymous HeY0CFHpSZNo ratings yet

- Fotos de LocalizacionDocument5 pagesFotos de LocalizacionAnonymous HeY0CFHpSZNo ratings yet

- Costos Aves 2013Document1 pageCostos Aves 2013Anonymous HeY0CFHpSZNo ratings yet

- Combo Eliptica 7 en 1Document4 pagesCombo Eliptica 7 en 1Anonymous HeY0CFHpSZNo ratings yet

- Trabajo Practico No 1 Relevamiento SeguridadDocument24 pagesTrabajo Practico No 1 Relevamiento SeguridadJuanLuisDeLaFuenteNo ratings yet

- Ficha Tecnica Tuberia Multicapa 1 1Document2 pagesFicha Tecnica Tuberia Multicapa 1 1P.M.No ratings yet

- 1º ExamenDocument10 pages1º ExamenEloy Alfonso Pinedo AlvaradoNo ratings yet

- Sistema Constructivo SuperadobeDocument14 pagesSistema Constructivo SuperadobeSheyla Aracely Beyuma ChaoNo ratings yet

- DL Manual - Com Manual de InterrptDocument71 pagesDL Manual - Com Manual de InterrptDiego Seseña ArcosNo ratings yet

- Construccion Sostenible Leed EspañaDocument4 pagesConstruccion Sostenible Leed EspañaNicolasArevaloGutierrezNo ratings yet

- Protocolo para transformadores eléctricosDocument4 pagesProtocolo para transformadores eléctricosWendy LoaizaNo ratings yet

- Informe Del Proyecto Residuos SolidosDocument3 pagesInforme Del Proyecto Residuos SolidosArleth AnguloNo ratings yet

- Trabajo de Investigación Instalaciones ElectricasDocument16 pagesTrabajo de Investigación Instalaciones ElectricasFredy ReyesNo ratings yet

- Ley de Ohm: Relación entre voltaje, corriente y resistenciaDocument11 pagesLey de Ohm: Relación entre voltaje, corriente y resistenciaRoderick Raúl LópezNo ratings yet

- Cronograma 10616c8f057214dDocument1 pageCronograma 10616c8f057214dSara CastellanosNo ratings yet

- Prevencion de IncendiosDocument36 pagesPrevencion de IncendiosLeonardo Omar Sanchez LinaresNo ratings yet

- 7.-Metodos de Cultivo - Cinetica de Crecimiento de MicroorganismosDocument18 pages7.-Metodos de Cultivo - Cinetica de Crecimiento de MicroorganismosMilishyta K-popNo ratings yet

- VATS GralDocument5 pagesVATS GralCésar FelipeNo ratings yet

- Azud Grupo 3a InformeDocument50 pagesAzud Grupo 3a InformeCutsiNuñezNo ratings yet

- Abastecimiento de Agua Potable Parte 1Document32 pagesAbastecimiento de Agua Potable Parte 1Alain Garcia100% (1)

- Mecanica Fluidos Cap08Document55 pagesMecanica Fluidos Cap08Abraham Shardin MesiaNo ratings yet

- Excel-Ejemplo CompletoDocument11 pagesExcel-Ejemplo CompletodiegoNo ratings yet

- Reporte VentiladorDocument13 pagesReporte VentiladorAviuko AlvaradoNo ratings yet

- 5° SEC. EDA 7 SEMANA 4 CYT Explica 2023 El Magnetismo y El Efecto Eléctrico Del Campo MagnéticoDocument8 pages5° SEC. EDA 7 SEMANA 4 CYT Explica 2023 El Magnetismo y El Efecto Eléctrico Del Campo MagnéticoDeyvithNo ratings yet

- Problemas DE TURBOMAQUINASDocument6 pagesProblemas DE TURBOMAQUINASHarvey TRNo ratings yet

- ElgamaDocument24 pagesElgamaomarbohoNo ratings yet

- Tabla de Carga Tablero Principal (TP)Document2 pagesTabla de Carga Tablero Principal (TP)Leonardo vivasNo ratings yet

- Chloride 70 NetDocument4 pagesChloride 70 NetfedericosanchezNo ratings yet

- Quemadores IndustrialesDocument18 pagesQuemadores Industrialescristianc13100% (2)

- Test La Tierra en El UniversoDocument1 pageTest La Tierra en El UniversoJohn Bohòrquez JiménezNo ratings yet

- TRANS - PTS - EMP - 01 - Inst. Proteccion Fusible Del Tipo NH para Empalme Trifásico - 2023Document31 pagesTRANS - PTS - EMP - 01 - Inst. Proteccion Fusible Del Tipo NH para Empalme Trifásico - 2023Alonso GarciaNo ratings yet

- Fisica II Examen Final Industrial 20 IIDocument2 pagesFisica II Examen Final Industrial 20 IIJAVIER MINCHOLA SANCHEZNo ratings yet

- ProyectoDocument2 pagesProyectoJose Antonio Serrano MataNo ratings yet