Professional Documents

Culture Documents

Defectos en Soldaduras

Uploaded by

Gonzalo Enrique0 ratings0% found this document useful (0 votes)

104 views10 pagesResumen de los defectos mas comunes que se presentan en los cordones de soldadura. Se presentan tanto defectos internos como externos

Copyright

© © All Rights Reserved

Available Formats

PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentResumen de los defectos mas comunes que se presentan en los cordones de soldadura. Se presentan tanto defectos internos como externos

Copyright:

© All Rights Reserved

Available Formats

Download as PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

104 views10 pagesDefectos en Soldaduras

Uploaded by

Gonzalo EnriqueResumen de los defectos mas comunes que se presentan en los cordones de soldadura. Se presentan tanto defectos internos como externos

Copyright:

© All Rights Reserved

Available Formats

Download as PDF, TXT or read online from Scribd

You are on page 1of 10

Universidad Simn Bolvar

Asignatura: Procesos de Fabricacin II

Profesora: Minerva Dorta

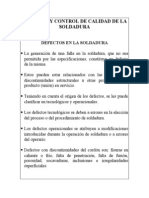

Defectos En Soldaduras

GONZALO BLANCO

09-10105

Defectos en soldaduras

El proceso de soldadura, como todos los procesos existentes, dista de la

perfeccin. Pero aun considerando esto, es un proceso sumamente til y hasta cierto

punto tiene un comportamiento predecible al tomar en cuenta las fallas mas comunes

que pueden ocurrir en el mismo.

Ahora antes de empezar a mencionar estas fallas es oportuno mencionar las

tcnicas mediante las cuales se pueden detectar estas.

De acuerdo con la American Welding Society (AWS) el control los mtodos para

la deteccin de defectos en las soldaduras estn normalizados. En el caso de los

ensayos destructivos, estos se realizan con propsitos de pruebas para la seleccin

correcta de un procesos de soldadura para una determinada unin deseada.Tienden a

ser realizados en probetas y por tanto se consideran independientes de las

inspecciones visuales y los ensayos no destructivos (END).

Los ensayos destructivos establecidos por la AWS son los siguientes:

-

Metalografa.

-

Dureza.

-

Traccin.

-

Impacto.

Estos procesos sirven para obtener informacin acerca de propiedades como:

-

Tamao y orientacin de los granos a nivel estructural.

-

Amplitud de las zonas afectadas por el calor.

-

Resistencia, punto de fluencia, % de elongacin y resistencia a la fatiga.

-

Comportamiento de la unin sometida a cargas de impacto en la

temperatura de servicio.

Ahora mediante la inspeccin visual de la unin se puede asegurar el apego

dimensional a las especificaciones del plano de las partes a unir. Tambin es posible

detectar algunos defectos como:

-

Deformaciones.

-

Grietas y cavidades externas.

-

Fusiones incompletas y defectos de penetracin.

En cuanto a los ensayos no destructivos o END, estos son utilizados para

detectar defectos fortuitos u operacionales durante el proceso, los cuales no son

detectables a simple vista. Gracias a ellos se pueden evitar fallas inesperadas de la

unin en plena operacin.

Los END que se utilizan de acuerdo a las normas establecidas en la AWS son

los siguientes:

-

Lquidos penetrantes.

-

Partculas magnticas.

-

Ultrasonido.

-

Radiografia.

Los defectos que se evidencian mediante los END se presentan a continuacin:

-

Grietas y cavidades abiertas en la superficie.

-

Defectos superficiales.

-

Discontinuidades internas como grietas,porosidades e inclusiones.

Una vez explicados los distintos procedimientos para detectar las fallas que se

pueden presentar en una soldadura, se proceder a explicar en mayor detalle cada uno

de los defectos que pueden aparecer y se hada referencia a las causas y soluciones a

cada uno de estos.

Ahora las discontinuidades o fallas mas frecuentes en los distintos procesos de

soldadura son contenidas en las siguientes clasificaciones:

Porosidades:

Cavidad formada por gas atrapado durante la solidificacin del metal de

soldadura. Se divide a su vez en cuatro tipos:

-

Porosidad uniformemente dispersa:

Es porosidad uniformemente distribuida a lo largo de la soldadura;

causada por la aplicacin de una tcnica de soldadura incorrecta o por

materiales defectuosos. Si la soldadura se enfra lo suficientemente lento

para permitir que la mayor parte del gas pase a la superficie antes de la

solidificacin, habr unos pocos poros en la soldadura.

-

Porosidad agrupada:

Es un agrupamiento localizado de poros. Generalmente resulta por

un inicio o fin inadecuado del arco de soldadura.

-

Porosidad alineada:

Frecuentemente ocurre a lo largo de la interfase metal de

soldadura/metal base, la interfase entre cordones de soldadura, o cerca

de la raz de soldadura, y es causada por la contaminacin que provoca el

gas por su evolucin en esos sitios.

-

Porosidad vermicular o tipo gusanos:

Es un poro de gas alargado. Este tipo de porosidad de soldadura

se extiende desde la raz hasta la superficie de la soldadura. Cuando uno

o ms poros son vistos en la superficie de la soldadura, un cuidadoso

descarne puede tambin revelar porosidad subsuperficial. De todas

formas, muchas de las porosidades vermiculares encontradas en

soldaduras no se extienden hasta la superficie.

Inclusiones:

Estas a su vez se categorizan en dos tipos de inclusiones y son las siguientes:

-

Inclusiones de escoria:

Son slidos no metlicos atrapados en el metal de soldadura o

entre el metal de soldadura y el metal base. Pueden encontrarse en

soldaduras hechas por cualquier proceso de arco. En general, estas

inclusiones resultan por fallas en la tcnica de soldadura, en el diseo de

la junta tal que no permita un acceso adecuado, o en una limpieza

inadecuada entre los cordones de la soldadura. Normalmente, la escoria

disuelta fluir hacia la parte superior de la soldadura, pero muescas

agudas en la interfase de metal base y de soldadura, o entre los cordones

de soldadura, frecuentemente provocan que la escoria quede atrapada

bajo el metal de soldadura. A veces se observan inclusiones de escoria

alargadas alineadas en la raz de la soldadura, denominadas carrileras.

El mtodo mas comn para detectarla es la placa radiogrfica.

-

Inclusiones de Tungsteno:

Son partculas de Tungsteno atrapadas en el metal de soldadura y

son exclusivas del proceso TIG. Si el electrodo es sumergido en el metal,

o si la corriente es fijada en un valor muy alto, se depositarn pequenas

gotas de Tungsteno, o se romper la punta del electrodo y quedar

atrapado en la soldadura.

Dichas inclusiones aparecen como manchas claras en la

radiografa, pues el Tungsteno es ms denso que el acero y absorbe ms

radiacin.

Fusin incompleta:

Esta es una discontinuidad bidimensional causada por la falta de unin entre los

cordones de soldadura y el metal base, o entre los cordones de la soldadura.

Es el resultado de tcnica de soldadura, preparacin del metal base, o diseo de la

junta inapropiados.

Entre las deficiencias que causan la fusin incompleta se destacan el

insuficiente aporte de calor de soldadura, falta de acceso a todas las superficie de

fusin, o ambas.

El xido fuertemente adherido interferir con una completa fusin, siempre que

haya un correcto acceso a las superficies de fusin y un adecuado aporte de calor a

la soldadura.

Penetracin incompleta:

Ocurre cuando el metal de soldadura no se extiende a travs de todo el espesor

de la junta. Esta puede resultar de un insuficiente aporte de calor de soldadura,

diseo de la junta inapropiado (por ejemplo demasiado espesor para ser penetrado

por el arco, o chanfle insuficiente), o control lateral inapropiado del arco de

soldadura. Algunos procesos tienen una mayor capacidad de penetracin que otros.

Las soldaduras en caeras son especialmente vulnerables a este tipo de

discontinuidad, dado que el lado interior es usualmente inaccesible.

Los diseadores frecuentemente emplean una planchuela de respaldo para auxiliar

a los soldadores en tales casos.

Para juntas soldadas de ambos lados, se puede especificar que se remueva el

metal de soldadura y el metal base de la soldadura de raz antes de soldar el otro

lado, para asegurarse que all no hay penetracin incompleta. Esta puede causar

una fusin incompleta y por consiguiente en muchas circunstancias ambos

conceptos se mezclan.

Fisuras:

Ocurren en el metal base y en el metal de aporte, cuando las tensiones

localizadas exceden la resistencia ltima del material. La mayora de las normas

que rigen los procesos de soldadura consideran que las fisuras de cualquier

longitud son defectos y por lo tanto deben removerse.

Las fisuras pueden clasificarse en:

-

Fisuras en caliente:

Se desarrollan durante la solidificacin y su propagacin es

intergranular (entre granos).

-

Fisuras en fro:

Se desarrollan luego de la solidificacin, son asociadas

comnmente con fragilizacin por hidrgeno. Se propagan entre y a

travs de los granos (inter y transgranular).

Segn su forma, las fisuras tambin se pueden clasificar en:

-

Fisuras longitudinales:

Son paralelas al eje de la soldadura. En soldaduras de arco

sumergido, son comnmente asociadas con altas velocidades y a veces

estn relacionadas con problemas de porosidad, que no se muestran en

la superficie. Fisuras longitudinales en pequeas soldaduras entre

grandes secciones, son frecuentemente el resultado de un alto grado de

enfriamiento y de grandes restricciones.

-

Fisuras transversales:

General mente son el resul tado de esfuerzos debi do a

contracciones longitudinales actuando en metales de soldadura de baja

ductilidad.

-

Crteres:

Ocurren cuando el arco es terminado incorrectamente.

Generalmente tienen forma de estrella. Son superficiales, se forman en

caliente y usualmente forman redes con forma de estrella.

-

De garganta:

Son fisuras longitudinales ubicadas en la cara de la soldadura.

Generalmente, pero no siempre, son fisuras en caliente.

-

De borde:

Son generalmente fisuras en fro. Se inician y propagan desde el

borde de la soldadura, donde se concentran los esfuerzos de contraccin.

Se inician perpendicularmente a la superficie del metal base. Estas fisuras

son generalmente el resultado de contracciones trmicas actuando en la

zona afectada por el calor.

-

De raz:

Son longitudinales, en la raz de la soldadura o en la superficie de

la misma. Pueden ser fisuras en caliente o en fro. Fisuras bajo el cordn

y fisuras en la zona afectada por el calor son generalmente fisuras en fro

que se forman en la zona mencionada del metal base. Son generalmente

cortas, pero pueden unirse para formar una fisura continua. Las que se

dan bajo el cordn, pueden convertirse en un serio problema cuando

estn presentes: hidrgeno, microestructura poco dctil y altos esfuerzos

residuales.

Socavadura:

Asociadas generalmente con tcnicas inapropiadas y/o corrientes excesivas de

soldadura. La socavadura es una muesca o canaleta o hendidura ubicada en los

bordes de la soldadura; es un concentrador de tensiones y adems disminuye el

espesor de las planchas o caos, todo lo cual es perjudicial. Pueden darse en la

raz o en la cara de la soldadura.

Cuando la socavadura es controlada, su longitud est dentro de los lmites

especificados y no constituye una muesca profunda, no es considerada un defecto

de soldadura.

Concavidad:

Se produce cuando el metal de soldadura en la superficie de la cara externa, o

en la superficie de la raz interna, posee un nivel que est por debajo de la

superficie adyacente del metal base.

Cuando el soldador tiene acceso por ambos lados de la soldadura, o cuando se da

en la cara externa, esta discontinuidad es fcilmente evitable mediante el relleno

completo de la unin. EN el caso contrario cuando la concavidad es interna (en la

raz), donde el soldador no tiene acceso (por ejemplo en soldadura de caeras), si

se debe remover por completo la soldadura en esa zona.

Garganta insuficiente:

Puede ser debido a una depresin en la cara de la soldadura de filete,

disminuyendo la garganta, cuya dimensin debe cumplir la especificacin dada por

el proyectista para el tamao del filete o por errores del soldador.

Las fallas del soldador pueden ser:

-

No obtener fusin del metal base en la raz de la soldadura.

-

No depositar suficiente metal de relleno en el rea de garganta (en la cara

del filete).

Catetos demasiado cortos:

Posee un tamao inferior al requerido para su uso, en los catetos de la

soldadura de filete. Es similar a la discontinuidad anterior.

Solape:

Es la porcin que sobresale del metal de soldadura ms all del lmite de la

soldadura o de su raz. Se produce un falso borde de la soldadura, estando el metal

de soldadura apoyado sobre el metal base sin haberlo fundido (como que se

derram el metal fundido sobre el metal base). Puede resultar por un deficiente

control del proceso de soldadura, errnea seleccin de los materiales, o preparacin

del metal base inapropiados.

Si hay xidos fuertemente adheridos al metal base, provocarn seguramente

esta discontinuidad.

Este metal de soldadura, que ha sido derramado sobre el metal base, es una

discontinuidad superficial que forma un concentrador de tensiones similar a una

fisura y, por consiguiente, casi siempre es considerada inadmisible.

Sobremonta excesiva:

La sobremonta es un concentrador de tensiones y, adems, un exceso de sta

aumenta las tensiones residuales, presentes en cualquier soldadura, debido al

aporte sobrante. Por estos motivos las normas limitan el valor de R, que en general

no debe exceder de 1/8 (3mm).

Laminaciones:

Son discontinuidades planas y alargadas en el metal base, encontrndose

normalmente en la parte media del espesor de los materiales forjados (como lo son

las planchas de acero utilizadas para construccin de recipientes o tanques, que se

producen por laminado (rolado), el cual es un proceso de forja).

Las laminaciones pueden ser totalmente internas y en este caso su deteccin se

hace mas complicada.

Usualmente las normas establecen que no se permitan realizar soldaduras sobre

bordes de planchas donde haya afloramiento de laminaciones, porque stas

podran comportarse como fisuras que se propagarn por la soldadura.

Fisuras laminares:

Son fracturas en forma de terraza en el metal base, con orientacin bsicamente

paralela a la superficie forjada. Son causadas por altos esfuerzos en la direccin del

espesor que resultan del proceso de soldadura.

Se pueden extender largamente, inicindose en regiones donde el metal base

tiene inclusiones no metlicas coplanares y/o en reas del metal base sujetas a

altos esfuerzos por la soldadura.

La fractura usualmente se propaga desde un plano laminar a otro por corte a lo

largo de lneas que son casi normales a la superficie laminada.

Golpes de arco:

Imperfeccin localizada en la superficie del metal base, caracterizada por una

ligera adicin o falta de metal, resultante de la apertura accidental del arco elctrico.

Normalmente se depositar sobre el metal base una serie de pequeas gotas de

acero que pueden originar microfisuras; para evitar la aparicin de estas, las

pequeas gotas deben ser eliminadas mediante amolado de la superficie afectada.

Desalineacin:

Esta discontinuidad se da cuando en las uniones soldadas a tope las superficies

que deberan ser paralelas se presentan desalineadas; tambin puede darse

cuando se sueldan dos caos que se han presentado excntricamente, o poseen

ovalizaciones. Las normas limitan esta desalineacin, normalmente en funcin del

espesor de las partes a soldar.

Es frecuente que en la raz de la soldadura esta desalineacin origine un borde

sin fundir.

Salpicaduras:

Son los glbulos de metal de aporte transferidos durante la soldadura y

adheridos a la superficie del metal base, o a la zona fundida ya solidificada. Es

inevitable producir cierto grado de salpicaduras pero deben eliminarse, aunque sea

por esttica, de la superficie soldada. Las salpicaduras pueden ser origen de

microfisuras y simultneamente son un punto de inicio de la oxidacin en superficies

pintadas ya que tarde o temprano estos glbulos podrn desprenderse del metal

base, llevando consigo la pintura superficial all localizada.

Penetracin excesiva:

En una soldadura simple desde un solo lado (tpicamente soldaduras de

caeras), esta discontinuidad representa un exceso de metal aportado en la raz de

la soldadura que da lugar a descolgaduras de metal fundido.

Rechupes:

Es la falta de metal de soldadura resultante de la contraccin de la zona fundida,

localizada en la cara de la soldadura.

Porosidad alargada en la raz:

Es definida como una porosidad alargada alineada a lo largo de la lnea central

de la soldadura que ocurre a lo largo del cordn de raz de la soldadura.

Quemn:

Es definida como una porcin del cordn de raz donde una excesiva penetracin

ha causado que el metal de soldadura sea soplado hacia el interior, o puede que se

descuelgue un excesivo metal fundido. Suele presentarse como una depresin no

alargada, en forma de crter, en la raz.

Anexos

A continuacin se presentan unos pocos ejemplos de placas radiogrcas de

alguno de los defectos comunes en procesos de soldadura:

Imagen 1.

Porosidad agrupada

Imagen 2.

Penetracin incompleta

Imagen 3.

Penetracin excesiva

Imagen 4.

Socavado

You might also like

- Imperfecciones en Las Uniones SoldadasDocument4 pagesImperfecciones en Las Uniones SoldadasJunior Machuca MedinaNo ratings yet

- Exceso de PenetraciónDocument7 pagesExceso de PenetraciónJose Luis BarriosNo ratings yet

- Soldadura en el montaje de tuberías. FMEC0108From EverandSoldadura en el montaje de tuberías. FMEC0108No ratings yet

- Excavadora VolvoDocument10 pagesExcavadora VolvoDeyson GarciaNo ratings yet

- Bombas en Buque TanquesDocument80 pagesBombas en Buque Tanquesalfredo100% (7)

- Discontinuidades Defectos SoldaduraDocument7 pagesDiscontinuidades Defectos SoldaduraInspección refamecaNo ratings yet

- Patologia Clinica Estructura Metalica ConquimicaDocument20 pagesPatologia Clinica Estructura Metalica Conquimicaalfredo lasagnaNo ratings yet

- 1er Cuestionario de Control de Calidad PreguntasDocument5 pages1er Cuestionario de Control de Calidad PreguntasEl DeportistaNo ratings yet

- Materiales T7Document22 pagesMateriales T7Carlos FloresNo ratings yet

- Defectos SoldaduraDocument28 pagesDefectos SoldaduraMarlon Humberto Navarro Altamar100% (2)

- Discontinuidades de SoldaduraDocument21 pagesDiscontinuidades de Soldaduraramon_eosNo ratings yet

- Defectología: tipos de discontinuidades en soldaduraDocument5 pagesDefectología: tipos de discontinuidades en soldaduraHerlin Velasquez AguilarNo ratings yet

- Defectos y discontinuidades en soldadura FCAWDocument12 pagesDefectos y discontinuidades en soldadura FCAWLeonelcito ParedesNo ratings yet

- Defectos Tipicos SoldaduraDocument6 pagesDefectos Tipicos SoldaduraKaroljimenaNo ratings yet

- Defectos y Control de Calidad de La Soldadura - Parte 4Document20 pagesDefectos y Control de Calidad de La Soldadura - Parte 4Jesus Alvarez BravoNo ratings yet

- Curso Parte BDocument143 pagesCurso Parte BJennifer MartínezNo ratings yet

- Defectos en Uniones SoldadasDocument11 pagesDefectos en Uniones SoldadasAndreita Saavedra CernaNo ratings yet

- Defectos en La Soldadura Sena SupervisoresDocument55 pagesDefectos en La Soldadura Sena Supervisoreswilialexis771100% (1)

- STANLEYY Guia-Ensayos-no-Detructivos-2017Document23 pagesSTANLEYY Guia-Ensayos-no-Detructivos-2017Dani ChambiNo ratings yet

- Imperfecciones de Las Uniones SoldadasDocument51 pagesImperfecciones de Las Uniones SoldadasCarlos Alberto Huamaní Gonzales100% (1)

- Discontinuidades y Defectos en La Soldadura P3Document32 pagesDiscontinuidades y Defectos en La Soldadura P3jensdcv100% (1)

- Defectos en Soldadura EspecialDocument12 pagesDefectos en Soldadura Especialolinda_monjeNo ratings yet

- Discontinuidades - Inspección de Soldadura - 01Document97 pagesDiscontinuidades - Inspección de Soldadura - 01Henry Matos100% (2)

- Examen para Enviar A InfocalDocument6 pagesExamen para Enviar A InfocalRobert DiazNo ratings yet

- Fisuras Causas y SolucionesDocument17 pagesFisuras Causas y SolucionesStefy RibadeneiraNo ratings yet

- Mrincono Defectos3Document87 pagesMrincono Defectos3PauNo ratings yet

- Defectos visuales en soldaduraDocument6 pagesDefectos visuales en soldaduraJohan MoralesNo ratings yet

- Desgaste SoldaduraDocument11 pagesDesgaste SoldaduraǰAirǫ RødriǧƲezNo ratings yet

- Porosidad y discontinuidades soldaduraDocument11 pagesPorosidad y discontinuidades soldaduraPatricia Judith Vergara RoldánNo ratings yet

- Discontinuidades en Uniones SoldadasDocument7 pagesDiscontinuidades en Uniones Soldadasjorge_t_71No ratings yet

- Inspección visual soldaduraDocument28 pagesInspección visual soldaduradiegoNo ratings yet

- Videos SoldadurDocument8 pagesVideos SoldadurDavid Valenzuela CristobalNo ratings yet

- Defectos de La SoldaduraDocument33 pagesDefectos de La SoldaduraLuis YauriNo ratings yet

- Discontinuidades y Defectos en SoldaduraDocument47 pagesDiscontinuidades y Defectos en SoldaduraVictor Manuel Palomino InfantesNo ratings yet

- Inspección visual en soldadura-ImperfeccionesDocument23 pagesInspección visual en soldadura-ImperfeccionesCarlos FloresNo ratings yet

- Informe de Defectos de SoldaduraDocument16 pagesInforme de Defectos de SoldaduraGerson Cahuana SullcaNo ratings yet

- Soldadura Calidad Control DefectosDocument17 pagesSoldadura Calidad Control DefectosjeanNo ratings yet

- Defectos SoldaDocument3 pagesDefectos SoldaJuan David Tonguino AlcoserNo ratings yet

- Diapositivas de Defectos en Soldaduras EspecialesDocument17 pagesDiapositivas de Defectos en Soldaduras EspecialesGerson Cahuana Sullca100% (1)

- Resumen 2 SoldaduraDocument5 pagesResumen 2 SoldaduraDaniel Francisco Bocanegra RojasNo ratings yet

- Ensayos No Destructivos Aplicados A SoldaduraDocument17 pagesEnsayos No Destructivos Aplicados A SoldaduraDaniel FerminNo ratings yet

- Discontinuidades en Uniones Soldadas.Document5 pagesDiscontinuidades en Uniones Soldadas.Orlando Delgado Huamali100% (1)

- Soluciones para discontinuidades en soldaduras de mantenimientoDocument33 pagesSoluciones para discontinuidades en soldaduras de mantenimientoKevin Moreno CerdaNo ratings yet

- Defectologia PDFDocument104 pagesDefectologia PDFerwincalvoNo ratings yet

- Defectos de Las Uniones SoldadasDocument5 pagesDefectos de Las Uniones SoldadasDonald E. ParralesNo ratings yet

- Fallas en La SoldaduraDocument5 pagesFallas en La SoldaduralalomatixNo ratings yet

- Imperfecciones de Las Uniones SoldadasDocument10 pagesImperfecciones de Las Uniones SoldadasYina Vasquez AguilarNo ratings yet

- Taller #3. Diseño Mecanico 2 - Control de Calidad Juntas SoldadasDocument16 pagesTaller #3. Diseño Mecanico 2 - Control de Calidad Juntas SoldadasJUAN CARLOS MALDONADO MORENO100% (1)

- Archivo 2021111174023Document13 pagesArchivo 2021111174023Yeliver RamónNo ratings yet

- DEFECTOLOGIADocument18 pagesDEFECTOLOGIAAndreína Lisbeth Busato AzócarNo ratings yet

- Defectos en SoldaduraDocument67 pagesDefectos en SoldaduraArmandoEscandalo100% (2)

- Defectos de SoldaduraDocument9 pagesDefectos de SoldadurajimmymamaniquispeNo ratings yet

- Discontinuidades en soldaduras: falta de fusión, penetración, socavación y grietasDocument14 pagesDiscontinuidades en soldaduras: falta de fusión, penetración, socavación y grietasPedro León Sandoval100% (1)

- Detección de defectos por NDT en soldadurasDocument85 pagesDetección de defectos por NDT en soldadurasJESUS MANUEL POLO FERNANDEZNo ratings yet

- Discontinuidades SoldaduraDocument20 pagesDiscontinuidades SoldaduraJackPiNo ratings yet

- Bladesmithing; Cuchillería a partir de chatarra: Cómo fabricar cuchillos con ballestas, cables, clavos de vías férreas y limasFrom EverandBladesmithing; Cuchillería a partir de chatarra: Cómo fabricar cuchillos con ballestas, cables, clavos de vías férreas y limasNo ratings yet

- Soldadura MIG de acero inoxidable y aluminio. FMEC0210From EverandSoldadura MIG de acero inoxidable y aluminio. FMEC0210No ratings yet

- Soldadura MAG de estructuras de acero al carbono. FMEC0210From EverandSoldadura MAG de estructuras de acero al carbono. FMEC0210No ratings yet

- Investigaciones VariadasDocument2 pagesInvestigaciones VariadasGonzalo EnriqueNo ratings yet

- Análisis Energetico Mundial 2013Document8 pagesAnálisis Energetico Mundial 2013Gonzalo EnriqueNo ratings yet

- Smart WaterfloodingDocument4 pagesSmart WaterfloodingGonzalo EnriqueNo ratings yet

- Análisis Energetico Mundial 2013Document8 pagesAnálisis Energetico Mundial 2013Gonzalo EnriqueNo ratings yet

- Smart WaterfloodingDocument4 pagesSmart WaterfloodingGonzalo EnriqueNo ratings yet

- Diseño de redes de tuberías con EPANET y Hardy CrossDocument13 pagesDiseño de redes de tuberías con EPANET y Hardy CrossGonzalo EnriqueNo ratings yet

- Vehiculos de Pilas de HidrogenoDocument21 pagesVehiculos de Pilas de HidrogenoGonzalo EnriqueNo ratings yet

- Vehiculos de Pilas de HidrogenoDocument21 pagesVehiculos de Pilas de HidrogenoGonzalo EnriqueNo ratings yet

- Proyecto VibraDocument10 pagesProyecto VibraGonzalo EnriqueNo ratings yet

- rk4-oscilador-amortiguadoDocument4 pagesrk4-oscilador-amortiguadoGonzalo EnriqueNo ratings yet

- MB-100 Grupo ElectrogenoDocument2 pagesMB-100 Grupo ElectrogenojoseNo ratings yet

- Práctica de Fisicoquímico-CicloDocument3 pagesPráctica de Fisicoquímico-CicloMarco Portal ValdiviaNo ratings yet

- Diferencias Entre Cámaras de Combustión (Teoría)Document4 pagesDiferencias Entre Cámaras de Combustión (Teoría)isidroromero87No ratings yet

- Glosario TermodinamicaDocument2 pagesGlosario TermodinamicaMagali Osorio67% (3)

- Laboratorio 4 Tecnología IndustrialDocument14 pagesLaboratorio 4 Tecnología IndustrialJhanire RivasNo ratings yet

- Altura MetacentricaDocument16 pagesAltura MetacentricaMilenitta RosasNo ratings yet

- Semana 1 - Análisis EstructuralDocument60 pagesSemana 1 - Análisis EstructuralAntony OlivasNo ratings yet

- Informe de Movimieto en Dos Dimencion ApaDocument20 pagesInforme de Movimieto en Dos Dimencion ApaBadbuny BadbunyNo ratings yet

- Movimiento Armonico SimpleDocument32 pagesMovimiento Armonico SimpleAlexa DelattibodierNo ratings yet

- Equilibrio Líquido-Líquido (ELLDocument25 pagesEquilibrio Líquido-Líquido (ELLLuisa RodríguezNo ratings yet

- ASTM-A370 en EsDocument49 pagesASTM-A370 en EsDeidree PorrasNo ratings yet

- Ejercicios CorregidosDocument8 pagesEjercicios CorregidosPedro RamirezNo ratings yet

- Prac 9Document1 pagePrac 9Abraham Valencia SaavedraNo ratings yet

- Guía para carroceros sobre precauciones generales para el montaje de carrocerías en camiones IsuzuDocument99 pagesGuía para carroceros sobre precauciones generales para el montaje de carrocerías en camiones IsuzuJhonatan CordobaNo ratings yet

- 2S-2015 Física Tercera Evaluacion 11H30 Version UnoDocument8 pages2S-2015 Física Tercera Evaluacion 11H30 Version UnoDiego CordovaNo ratings yet

- Practica de REOLOGIA-Versión 2Document5 pagesPractica de REOLOGIA-Versión 2susana rendonNo ratings yet

- Informe de Flexion, Resistencia de MaterialesDocument7 pagesInforme de Flexion, Resistencia de MaterialesVictor Gomez100% (1)

- Informe de Laboratoria Trabajo, Energía y ChoquesDocument28 pagesInforme de Laboratoria Trabajo, Energía y ChoquesMartin PortilloNo ratings yet

- Motor B12M Funcionamiento PDFDocument29 pagesMotor B12M Funcionamiento PDFEdwin Leonardo Alvarado GalarzaNo ratings yet

- Rectificacion Continua CALCULOSDocument11 pagesRectificacion Continua CALCULOSDiana TorresNo ratings yet

- Trabajo Monografico Sobre Los Metodos de Diseño de Concreto RigidoDocument14 pagesTrabajo Monografico Sobre Los Metodos de Diseño de Concreto RigidoKris Lian AmbasNo ratings yet

- Estructuras - Ejercicios - TaggedDocument64 pagesEstructuras - Ejercicios - TaggedErik GuerreroNo ratings yet

- Manual Del Mecánico de Servicios Automotríz Básico Cr4pH31Document79 pagesManual Del Mecánico de Servicios Automotríz Básico Cr4pH31alexNo ratings yet

- Guía KV motores dronesDocument7 pagesGuía KV motores dronesRoberto Riaño RodríguezNo ratings yet

- SISTEMA de FraccionamientoDocument13 pagesSISTEMA de FraccionamientoJaiber Sanchez DiazNo ratings yet

- Balotario Mecanica T Oruga 2Document4 pagesBalotario Mecanica T Oruga 2Brayan PacciNo ratings yet

- Elementos para Obtener El Módulo de Reacción de SubrasanteDocument14 pagesElementos para Obtener El Módulo de Reacción de Subrasantebcsalcedo1994No ratings yet

- 1 3 1Document18 pages1 3 1Carlos JiménezNo ratings yet