Professional Documents

Culture Documents

INFORME Destilación Batch

Uploaded by

Karen Piñeros GonzalezOriginal Description:

Original Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

INFORME Destilación Batch

Uploaded by

Karen Piñeros GonzalezCopyright:

Available Formats

.

Laboratorio de Operaciones de Separacin Reaccin y Control

DESTILACIN BATCH

Andrea Perico 244674, Karen Pieros 244675, Fabin Huertas 244640, Daniel Jaimes244643

Grupo 1

Departamento de Ingeniera Qumica y Ambiental, Facultad de Ingeniera, Universidad Nacional de Colombia,

Bogot D.C., Colombia.

Presentado a: Luis Fernando Crdoba

RESUMEN

Se realiz la destilacin en dos sesiones de una mezcla etanol-agua al 35% V/V con el fin de estudiar las diferencias

en las condiciones y resultados de trabajar con dos reflujos. La separacin se realiz en la torre de destilacin

batch presente en la planta piloto del LIQ-UNAL la cual consta principalmente de una torre de rectificacin de

platos, un rehervidor tipo caldern dotado de un serpentn para transferencia de calor con vapor vivo y el

respectivo condensador de cima. Fue difcil mantener unas condiciones estables durante las experiencias. La

eficiencia puntual obtenida es del 79% y la eficiencia de Murphree es del 55%. Con una relacin de reflujo de 0.77

(comparada con la primera sesin 0.91) se obtuvo una composicin mayor en el destilado.

INTRODUCCIN

La destilacin intermitente se utiliza en los procesos, para la recuperacin de voltiles presentes en lquidos, de

pequeas industrias donde no existe la capacidad ni de produccin ni econmica de manejar procesos continuos.

El proceso de destilacin resulta muy importante en la produccin de distintos compuestos qumicos. En el caso

de estudio, el proceso de destilacin y en particular, de destilacin batch se lleva a cabo con el fin de

concentrar y purificar etanol. Basados en la experimentacin realizada anteriormente, se tiene que, para obtener

un mejor producto, es necesario manejar relaciones de reflujo mayores, es decir que la velocidad de obtencin del

etanol sea menor, esto con el fin de que se obtenga un producto ms concentrado y de mejor calidad.

El proceso de destilacin batch garantiza un primer producto de alta concentracin, sin embargo la

concentracin de este se va a ver afectada a medida que pase el tiempo ya que la relacin etanol-agua va a ser

menor, por lo cual la cantidad de etanol que se recupera es menor. Por otro lado una destilacin continua, al

tener una alimentacin constante puede dar un producto con una pureza similar a la del destilador batch

pero con una homogeneidad mayor.

. Laboratorio de Operaciones de Separacin Reaccin y Control

PROCEDIMIENTO EXPERIMENTAL

Dejar calentar la muestra hasta 75 C

Hacer fluir el agua de refrigeracin en el

condensador flujo= 200 ml/s.

Abrir completamente la vlvula de reflujo a

la columna de rectificacin.

Abrir la vlvula que permite el paso de vapor del

caldern a la torre de rectificacin y la que permite el

retorno de lquido desde sta hacia el caldern.

Abrir un poco la vlvula de recoleccin de destilado

Recoger unas cuantas gotas de destilado por minuto.

Temperatura cima=92C

y de fondo = 71C?

Tomar muestras en cada uno de los 20 platos por

medio de la llaves en la torre.

Medir la cantidad de reflujo que est otorgando el

flujo de vapor vivo alimentada que debe estar

alrededor de 45 ml/s.

Esperar que el perfil de concentraciones se estabilice

aprox 15 min.

NO

SI

Verificar que el caldern no contenga ningn lquido

abriendo sus vlvulas de desage.

De la misma manera verificar que no haya presencia

de lquido en la torre de rectificacin

Cerrar las vlvulas de salida del vapor del alimento

hacia la torre de rectificacin o hacia el mismo

condensador

Preparar la mezcla de alimentacin de 45 litros para

la primera prctica y 55 litros para la segunda con

una concentracin de alcohol de 35%v/v.

Cerrar las vlvulas de desage e introducir la mezcla.

Cerrar la vlvula de ingreso de lquido con la llave

expansiva de 16 pulgadas. Aadir aislante.

Verificar que est cerrada la vlvula de recoleccin

de destilado. Verificar la tara del tanque de

recoleccin de vapor condensado.

. Laboratorio de Operaciones de Separacin Reaccin y Control

TABLA DE DATOS

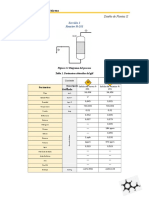

Durante el laboratorio se tomaron los siguientes datos, en el cual se muestran los dos reflujos trabajados en las

sesiones y el reflujo total, necesario para la estabilizacin del sistema:

Tabla 1. Datos tomados durante la experiencia.

Solucin de etanol R1

R2

Concentracin incial 35 %v/v 35 %v/v

Volumen inicial 45 L 55 L

Temperatura de fondo 93 C

90 C

Temperatura de cima 72 C

73 C

Flujo de condensado de vapor 0.6 kg/min

-

Flujo de destilado (D) 4 mL/s

10.53 mL/s

Reflujo cero (L+D) 45.92 mL/s

Recoger en baldes el residuo en el caldern, medir su

cantidad restante y su composicin con el

alcoholmetro.

Realizar la operacin anterior con el lquido retenido

en la torre de rectificacin.

Cerrar la vlvula de entrada de vapor vivo

Se ajust la vlvula de reflujo tal que se pudiera

recoger una cantidad de 4 ml/s en el destilado.

Se dej funcionando la torre normalmente, se debe

revisar composicin de destilado cte.

Cuando el valor de la composicin disminuye mucho,

entonces se separ la fraccin que alcance a

permanecer hasta el 93% v/v.

Tomar muestras del perfil de composicin de la torre

terminadas las dos horas de destilacin.

Comenzar procedimiento para finalizar equipo

. Laboratorio de Operaciones de Separacin Reaccin y Control

Tabla 2. Concentracin (%V/V) de etanol a lo largo de la torre.

Plato total R1 R2

destilado 94.4 89.9 92.7

1 90.8 92.8

2 92.9 89.7 91.1

3 - 87.6 91

4 92.8 85.9 90

5 - 84.7 88.5

6 92.6 82.6 85.3

7 91.3 74.2 75.3

8 86.4 55 71.8

9 81.8 - 59.1

10 78.8 17.7 25.6

11 - - 24.4

12 62.3 15.7 6.4

13 56.9 13.7 4.3

14 48.6 4.1 2.8

15 47.1 - 2

16 46.5 - 0.1

17 45 0.5 0

18 29.3 - 0

19 - - 0

20 4.9 0.5 0

CLCULO DE RESULTADOS

Con los datos obtenidos de concentracin a lo largo de la torre de destilacin se realiza una grfica para cada

situacin de reflujo operada obtenindose los siguientes resultados.

Figura 1. Perfil de concentracin a travs de la torre para reflujo total

0

20

40

60

80

100

0 5 10 15 20 25

%

v

/

v

e

t

a

n

o

l

No. del plato

. Laboratorio de Operaciones de Separacin Reaccin y Control

Figura 2. Perfil de concentracin a travs de la torre para reflujo 1

Figura 3. Perfil de concentracin a travs de la torre para reflujo 2.

Para obtener los valores de reflujo se utiliza los datos de la Tabla 1 correspondientes a la apertura total de la

vlvula, lo que correspondera a L+D segn la Figura 4 y a la apertura parcial de acuerdo al ensayo (R

1

o R

2

) que

correspondera a D en la figura. Conociendo la ecuacin de la relacin de reflujo se obtiene entonces para cada

sesin de la siguiente manera:

Figura 4. Condensador de la torre.

En la se muestra le curva x,y con el diagrama de Mc Cabe-Thiele incorporado. En ella donde se

especifican las etapas tericas que se tendra en la columna con sus 20 platos en una eficiencia del 100 %,

es decir, en este diagrama se muestra las concentraciones de cada plato si el tiempo de residencia de la mezcla

lquido-vapor hiciera que estos dejaran el mismo en su punto de equilibrio.

0

20

40

60

80

100

0 5 10 15 20 25

%

v

/

v

e

t

a

n

o

l

No. del plato

0

20

40

60

80

100

0 5 10 15 20 25

%

v

/

v

e

t

a

n

o

l

No. del plato

. Laboratorio de Operaciones de Separacin Reaccin y Control

Figura 5. Etapas tericas, mtodo de McCabe Thiel para reflujo total.

A continuacin se muestran las grficas para cada una de las tres series de datos tomadas (reflujo total, R1 y R2),

las cuales muestran las composiciones reales en cada plato de la torre, aunque no fue posible medir la

concentracin de todos los platos por diversas razones que sern explicadas en el anlisis.

Figura 6. Etapas reales en reflujo total

0

0.1

0.2

0.3

0.4

0.5

0.6

0.7

0.8

0.9

1

0 0.2 0.4 0.6 0.8 1

f

r

a

c

c

i

n

m

s

i

c

a

d

e

v

a

p

o

r

(

y

)

fraccin msica de lquido (x)

. Laboratorio de Operaciones de Separacin Reaccin y Control

Figura 7. Etapas reales en reflujo 1

Figura 8. Etapas reales en reflujo 2.

Adicionalmente se puede calcular para la primera sesin la cantidad de calor aadida al sistema (caldern) por

medio del vapor suministrado, as:

La energa que se utiliza en el proceso corresponde la que entrega el vapor a la mezcla dentro del caldern. Para

calcularla se supone que todo el calor entregado proviene de la condensacin del vapor que pasa por la chaqueta.

De acuerdo con lo anterior, el calor se calcula con la siguiente ecuacin.

El calor entregado por el vapor sera:

0

0.1

0.2

0.3

0.4

0.5

0.6

0.7

0.8

0.9

1

0 0.2 0.4 0.6 0.8 1

f

r

a

c

c

i

n

m

s

i

c

a

d

e

v

a

p

o

r

(

y

)

fraccin msica de lquido (x)

0

0.1

0.2

0.3

0.4

0.5

0.6

0.7

0.8

0.9

1

0 0.2 0.4 0.6 0.8 1

f

r

a

c

c

i

n

m

s

i

c

a

d

e

v

a

p

o

r

(

y

)

fraccin msica de lquido (x)

. Laboratorio de Operaciones de Separacin Reaccin y Control

Donde m se refiere a la masa de condensado que sala de la chaqueta del caldern, y las temperaturas corresponde

a la entrada y la salida de la chaqueta. El calor de vaporizacin se halla a la presin de trabajo.

Eficiencia de la destilacin

La eficiencia de etapa es quizs una de las mediciones ms importantes dentro de los procesos que consideren

varias etapas, como la destilacin, absorcin y extraccin. Existen varias formas de obtener la eficiencia del

proceso.

La eficiencia puntual relaciona la composicin del gas que abandona el plato, con la composicin del gas en el

equilibrio. Esto puede ser expresado en trminos de las unidades de transferencia para el gas de la siguiente

forma.

Donde

indica la eficiencia en el palto y

expresa las unidades de trasferencia totales de vapor.

Las unidades de trasferencia totales de vapor estn compuestas por las unidades de transferencia del vapor y del

lquido (

), estos valores se relacionan con la siguiente expresin:

Los trminos del lado derechos representan las resistencias de trasferencia de masa en el vapor y el lquido, las

cuales deben obtenerse experimentalmente. es la pendiente de la lnea de equilibrio, es la cantidad de gas y

la cantidad de lquido.

Hughmark desarroll correlaciones para el clculo de las unidades de transferencia en platos con caperuza, los

cuales son usados en la torre de destilacin utilizada.

es un factor representado por la siguiente expresin

es la velocidad lineal del gas en la columna y

es la densidad del gas. Para el lquido se tiene la siguiente

expresin.

Representa el rea transversal del flujo en la columna, el flujo volumtrico del lquido y la longitud de

trayectoria sobre el plato.

. Laboratorio de Operaciones de Separacin Reaccin y Control

Para obtener la densidad del gas se usa la ley de los gases ideales, ya que a esta presin ya est temperatura, no

representa un cambio alejado de la idealidad. Adems, se asume una mezcla equimolar en la corriente gaseosa. Y

una temperatura de 80C (temperatura media en la torre)

El flujo dentro de la columna es de

, el flujo molar viene dado por las consideraciones que se realicen

sobre este, es as como a una mezcla equimolar de etanol y agua, se le puede obtener el flujo molar como viene a

continuacin.

( )

Asumiendo flujos equimolares de gas y lquido dentro de la columna, es posible realizar el clculo de la velocidad

lineal del gas.

El rea dentro de la columna bien dado por las dimensiones de esta. Con un dimetro interior de la columna de 0,2

m, se tiene un rea de 0,0314m

2

. La velocidad del aire dentro de la torre es:

El nmero de unidades de trasferencia para la fase liquida y para la fase vapor es:

( )

La pendiente para el clculo de la eficiencia se toma de 0,236, la cual corresponde al equilibrio cuando x es 0.5,

esto corresponde a la mezcla equimolar que se ha asumido

. Laboratorio de Operaciones de Separacin Reaccin y Control

La eficiencia puntual es

Otra eficiencia comn es la eficiencia Murphree, esta relaciona la diferencia entre las composiciones de salida del

plato, y las composiciones de equilibrio a las cuales se debera llegar en el plato. Desafortunadamente estos

parmetros no son conocidos en el desarrollo experimental planteado, ya que requieren una cantidad de equipos

considerables en la torre, adems de tener que redisear el equipo para implementarlos. Algunas correlaciones

logran aproximar esto, pero requieren una informacin difcil de obtener y estimar, que no justifica el trabajo para

obtener este valor.

Sin embargo, existen otras formas de medir la eficiencia, OConnell muestra la Figura 9. Esto se define como

eficiencia total de plato.

Figura 9. Eficiencia global de los paltos de las torres de destilacin de platos de capucha para separar

hidrocarburos y mezclas similares. Para

en centipoises, utilizar como abscisa

).

La volatilidad relativa se define como:

Para el clculo de la viscosidad se puede usar la regla de mezclado de Kendall y Monroe, la cual arroja un valor de

0,4394. Con estos resultados, y observando la grfica, se obtiene una eficiencia de 55%.

ANLISIS

De la figura Figura 1 a la Figura 3 se puede observar el comportamiento de la torre en cuanto a composicin, en

dichas figuras se muestra el perfil de concentracin en volumen porcentual de etanol a lo largo de la torre. Dicho

comportamiento se encuentra dentro de lo esperado disminuyendo a medida que se baja de plato en la torre y en

forma de una s mostrando una pequea variacin en los primeros seis platos y un cambio significativo hasta el

plato 14 donde vuelve a parecerse los valores de concentracin hasta el plato 20.

. Laboratorio de Operaciones de Separacin Reaccin y Control

Los cambios anteriormente descritos de concentracin, estn sujetos a las diferentes cantidades de etanol que

hay en la solucin a lo largo de la columna, estas diferencias se deben a que la fase lquida cae de plato en plato a

lo largo de la columna y la fase vapor corre hacia arriba, el componente ms ligero, en este caso el etanol tiende a

concentrarse en la fase de vapor, este fase se hace ms rica en este componente al ir ascendiendo en la columna,

es por ello que la fase lquida en la cima presenta una mayor concentracin de etanol que en el resto de la

columna por ser el etanol el componente ms voltil (ms ligero) ; por otro lado el componente ms pesado que

en este caso es el agua se concentra en la fase lquida y esta fase se va haciendo ms rica conforme desciende por

la columna, por lo que el fondo de sta presenta un valor pequeo de concentracin de etanol. La variacin de las

propiedades se debe a que el vapor que sale del caldern est en equilibrio con el lquido contenido en ste,

como el vapor es ms rico en etanol, las composiciones de las fases de vapor y lquido no son constantes.

Como se puede observar en la Tabla 2, no fue posible medir la concentracin en algunos platos, esto por varias

razones. Algunas vlvulas de los platos se encontraban averiadas por lo que no se pudo extraer lquido de esos

platos y en algunos de los que si se poda extraer, no fue posible su medicin de concentracin debido a que la

cantidad no fue suficiente para lograr una adecuada medicin de sus propiedades de acuerdo a los requerimientos

del equipo utilizado para tal fin o este arrojaba valores incoherentes por lo que se hizo necesario eliminar dichos

valores.

Se obtuvo una mayor concentracin de etanol en el destilado con una relacin de reflujo menor al comparar en las

sesiones trabajadas (R

1

vs R

2

) por lo que los datos sugieren que existe una relacin ptima de trabajo, es

importante destacar que una adecuada recuperacin a una alta concentracin de etanol requiere de una

relacin de reflujo ptima que se encuentre entre el reflujo mnimo y el infinito, esa variacin de reflujo durante

la operacin garantizara la obtencin de una alta concentracin de etanol. Esto se debe a que la pureza depende

directamente del contacto de las fases en la columna de separacin y ste se obtiene regulando la cantidad de

lquido condensado respecto a la cantidad de lquido que se recoge como destilado, esto es uno de los factores

importantes que se deben considerar en posteriores experimentos para mejorar la eficiencia del proceso de

separacin de los componentes agua-etanol.

Respecto al calor suministrado por el valor al caldern se realizan muchas suposiciones equvocas en el momento

del clculo porque primeramente se supone que la presin de suministro se mantuvo constante en 5 psi pero no

es cierto, ya que esta oscilaba durante la destilacin, adems, se poda observar que el vapor no se estaba

condensando completamente ya que no sala solo lquido sino tambin vapor por el tubo de condensado, lo que

indica que la masa tomada no es la real. La trampa de vapor no es del todo eficiente por lo que genera tambin

prdidas de calor por lo que no se tiene certeza de la verdadera cantidad de calor entregado al sistema.

Se calcularon dos tipos de eficiencias, la puntual y la global, con valores respectivos de 79% y 55%. Sobre la

eficiencia de plato es posible decir que esta es particularmente buena, ya que con una eficiencia de plato del

55% es posible alcanzar un grado de separacin de cerca al 93%, sin embargo el clculo de la eficiencia de plato no

fue realizada para cada plato, por ello puede ser que algunos platos presenten un grado de separacin

mayor que otros.

Como se observa en la Figura 5, el nmero de etapas ideales para lograr la separacin descrita es de 7, esto es

lgicamente, asumiendo una eficiencia de plato de 100%, de esta manera, teniendo en cuenta la eficiencia

obtenida, se obtienen un total de 13 platos reales para lograr la separacin, en la planta se cuenta con 20 platos,

por lo que se puede concluir efectivamente que no todos se encuentran en perfectas condiciones, ya sea que

algunos de ellos tenga costra o que el flujo de alimento a la torre sea tal que no se alcance a generar la

transferencia de masa deseada. Las condiciones reales de la columna reflejaran una eficiencia supuesta para

el diseo de 7/20=35%.

CONCLUSIONES

. Laboratorio de Operaciones de Separacin Reaccin y Control

Fue posible obtener etanol cercano al 93% en una de las sesiones, correspondiente al reflujo menor entre

los trabajados. Sin embargo, no se pudo obtener el porcentaje de etanol esperado para la experiencia,

debido a las inestabilidades del sistema.

Es posible que el equipo presente costras o fugas en distintos puntos del mismo, por ello las diferencias

entre los valores esperados y los encontrados.

Se obtuvo una eficiencia global de 55% y una eficiencia puntual de 79%.

El equipo disponible tiene nmero de etapas y eficiencia suficiente para realizar separaciones de

altos porcentajes de separacin cercanos al 90% en volumen.

RECOMENDACIONES

Se recomienda hacer un mantenimiento al equipo, de modo que se pueda obtener mejores productos, y

tiempos de operacin menores.

Se debe buscar una forma de calcular la cantidad de energa desaprovechada por el escape de

vapor sin condensar de la trampa de vapor. Se recomienda ms si es posible, recalcular el rea

de transferencia de calor en el equipo.

Es importante calcular tambin el volumen retenido en la torre porque de esta manera, se puede saber la

cantidad de etanol que se est perdiendo.

BIBLIOGRAFA

Dean, J. (1999). Lange's handbook of chemistry, 15th ed. New York: McGraw-Hill.

Forero, M. (2003). Gua Destilacin Intermitente. Bogot: Universidad Nacional de Colombia-Facultad de

Ingeniera.

Henley, E. J. (1973). Calculo De Balances De Materia Y Energa. Revert.

Nowakowska, J. (1939). The Refractive Indices of Ethyl Alcohol and Water Mixtures. Master's Theses. Paper

668.Master's Theses. Paper 668.

Taylor & Francis Group. (2011). Phase equilibria of binary mixtures containing methyl acetate, water, methanol or

ethanol at 101.3kPa. Physics and Chemistry of Liquids .

R. E. TREYBAL, Operaciones de transferencia de masa, Mxico D.F: Mc Graw-Hill, 1980.

You might also like

- Plantas piloto de tratamiento de agua potable y agua residualFrom EverandPlantas piloto de tratamiento de agua potable y agua residualRating: 5 out of 5 stars5/5 (1)

- Destilación diferencial etanol-aguaDocument17 pagesDestilación diferencial etanol-aguamayoriemfNo ratings yet

- LLLL Grafico Practica de DestilacionDocument10 pagesLLLL Grafico Practica de DestilacionSanchez Esquivel AlanNo ratings yet

- Destilación platos UNAMDocument14 pagesDestilación platos UNAMLuis RamírezNo ratings yet

- Análisis experimental de la destilación batch de una mezcla etanol-aguaDocument43 pagesAnálisis experimental de la destilación batch de una mezcla etanol-aguaHeliFelixNo ratings yet

- Practica 2 - Rectificación Por LotesDocument9 pagesPractica 2 - Rectificación Por LotesAndie StephNo ratings yet

- Test Del or de Calor Miniatura HT 33 de Tubos y Coraza1Document5 pagesTest Del or de Calor Miniatura HT 33 de Tubos y Coraza1Sebas Castilla MatallanaNo ratings yet

- Informe EvaporadorDocument9 pagesInforme EvaporadorJuan David Tuta BoteroNo ratings yet

- Practica 2 Destilacion SimpleDocument6 pagesPractica 2 Destilacion SimpleNayeli CalderonNo ratings yet

- Reporte 13 Evaporador de Película AscendenteDocument16 pagesReporte 13 Evaporador de Película AscendenteAavril Rodriguez0% (1)

- 3 - Destilación Por Arrastre Con VaporDocument7 pages3 - Destilación Por Arrastre Con VaporPaola Olivares SanchezNo ratings yet

- Practica No 1 BSW Por Arrastre de VaporDocument12 pagesPractica No 1 BSW Por Arrastre de Vaporfeliperdomo23No ratings yet

- Taba Psicrometrica A Altas Temperaturas PDFDocument16 pagesTaba Psicrometrica A Altas Temperaturas PDFMelaniie OrtiizNo ratings yet

- Laboratorio Practica de SecadorDocument8 pagesLaboratorio Practica de SecadorJulio BarrancoNo ratings yet

- SecadoDocument7 pagesSecadojuanNo ratings yet

- SuperPro DesignerDocument11 pagesSuperPro DesignerOriankisRodriguezNo ratings yet

- SeparacionDocument16 pagesSeparacionaniatilanoNo ratings yet

- Destilacion Adiabatica 1Document25 pagesDestilacion Adiabatica 1AlisaRamirezNo ratings yet

- 15 Eficacia de Murphree PDFDocument47 pages15 Eficacia de Murphree PDFKevin Cabistán Calderón100% (2)

- Informe de SecadoDocument12 pagesInforme de SecadoMaria Alejandra Anaya GomezNo ratings yet

- Heurística para Síntesis de ProcesossssssDocument7 pagesHeurística para Síntesis de ProcesossssssAbel Choque RamirezNo ratings yet

- Agua Cip Calculo-Y-Diseno-De-Un-Sistema-CipDocument7 pagesAgua Cip Calculo-Y-Diseno-De-Un-Sistema-Cipguillermo lunaNo ratings yet

- Tiempos de escurrimiento de líquidos desde tanquesDocument7 pagesTiempos de escurrimiento de líquidos desde tanquesCarla AndreaNo ratings yet

- Diagrama de DüringDocument6 pagesDiagrama de DüringAlan Contreras PauliniNo ratings yet

- L5 SecadoDocument5 pagesL5 SecadoLaura Martinez0% (1)

- Secado UpibiDocument9 pagesSecado Upibilili sunnyNo ratings yet

- ACETONA AGUA DestilacionDocument16 pagesACETONA AGUA DestilacionBryan Carrera0% (1)

- Destilación Batch (Informe)Document14 pagesDestilación Batch (Informe)Juan Luis Rox CervantesNo ratings yet

- Sistema de Vacio en EvaporadoresDocument41 pagesSistema de Vacio en EvaporadoresInés Diaz GuevaraNo ratings yet

- EvaporaciónDocument11 pagesEvaporaciónCarla Itzel AstorgaNo ratings yet

- Reactor R 201Document19 pagesReactor R 201ezequiel uzcateguiNo ratings yet

- Seminario de DestilacionDocument66 pagesSeminario de DestilacionLarissa Pérez GonzalezNo ratings yet

- Adsorcion Por Tamices MolecularesDocument4 pagesAdsorcion Por Tamices MolecularesCamila SantanaNo ratings yet

- Platos Sin Bajante PatentadosDocument40 pagesPlatos Sin Bajante PatentadosenriqueNo ratings yet

- Lechos EmpacadosDocument11 pagesLechos EmpacadosClari Esquivel100% (1)

- Rectificación de una mezcla de heptano-etilbencenoDocument12 pagesRectificación de una mezcla de heptano-etilbencenoAbraham EdwinNo ratings yet

- Práctica 3 Calorimetro PDFDocument3 pagesPráctica 3 Calorimetro PDFEsperanza35No ratings yet

- Coeficiente de DistribucionDocument10 pagesCoeficiente de DistribucionJuani JeepNo ratings yet

- Tarea # 11Document6 pagesTarea # 11Carlos AlbanNo ratings yet

- Informe DestilacionDocument23 pagesInforme DestilacionAndres Felipe Solano Gonzalez100% (1)

- Casque TesDocument5 pagesCasque TeslumengentiunNo ratings yet

- Problema 2 Equipo 2Document12 pagesProblema 2 Equipo 2Iltse Raquel Gonzalez Alarcon100% (1)

- Evaporacion Continua..Document4 pagesEvaporacion Continua..Juan Jose Morales SanchezNo ratings yet

- Laboratorio de Operaciones III-DestilacionDocument6 pagesLaboratorio de Operaciones III-DestilacionSteveAldairNo ratings yet

- Practica 1 (Laboratorio I.)Document11 pagesPractica 1 (Laboratorio I.)Fernando De Leon Osorio JNo ratings yet

- Mapa Mental Rectificacion ContinuaDocument2 pagesMapa Mental Rectificacion ContinuaMisael PradooNo ratings yet

- Laboratorio Destilación Simple y Fraccionada Del EtanolDocument4 pagesLaboratorio Destilación Simple y Fraccionada Del EtanolWendyNo ratings yet

- Practica DesorciònDocument24 pagesPractica DesorciònAylin Portillo OliveraNo ratings yet

- Practica 3 EvaporadorDocument13 pagesPractica 3 EvaporadorJavier CH100% (1)

- Intercambiador de Tubos y CorazaDocument17 pagesIntercambiador de Tubos y CorazaJoshúa BernáldezNo ratings yet

- Calor de Combustión Del Ácido Benzoico.Document5 pagesCalor de Combustión Del Ácido Benzoico.Elvis CoronelNo ratings yet

- Pre Reporte (Isobarica)Document9 pagesPre Reporte (Isobarica)Mayte Prz MontoyaNo ratings yet

- Reporte Secado Usac.Document55 pagesReporte Secado Usac.Marjeory MicheoNo ratings yet

- Destilacion BatchDocument5 pagesDestilacion Batchmaka12345No ratings yet

- Informe Simulacion Secador Por SprayDocument10 pagesInforme Simulacion Secador Por Sprayxiomara cobo alvaradoNo ratings yet

- Extraccion y Cromatografia Chile GuajilloDocument12 pagesExtraccion y Cromatografia Chile GuajilloPALOMA HERNANDEZ0% (1)

- Informe Destilación ContinúaDocument10 pagesInforme Destilación ContinúaLuxainne Tremont Echegaray100% (1)

- Pract. No 3 Destilación Reflujo TotalDocument12 pagesPract. No 3 Destilación Reflujo TotalMiranda Fuentes100% (3)

- Mapa ConceptualDocument1 pageMapa ConceptualKaren Piñeros GonzalezNo ratings yet

- HIPOTESISDocument2 pagesHIPOTESISKaren Piñeros GonzalezNo ratings yet

- Grupo 9. Trabajo 2. Producción de AnillinaDocument26 pagesGrupo 9. Trabajo 2. Producción de AnillinaKaren Piñeros Gonzalez100% (1)

- Mapa ConceptualDocument1 pageMapa ConceptualKaren Piñeros GonzalezNo ratings yet

- Lab 0. Calculo de IncertidumbresDocument7 pagesLab 0. Calculo de IncertidumbresKaren Piñeros GonzalezNo ratings yet

- Informe 6 Intercambiador Tubos y CorazaDocument23 pagesInforme 6 Intercambiador Tubos y CorazaKaren Piñeros Gonzalez0% (1)

- Informe SecadoDocument9 pagesInforme SecadoKaren Piñeros GonzalezNo ratings yet

- Informe 4. Pérdidas Por FricciónDocument17 pagesInforme 4. Pérdidas Por FricciónKaren Piñeros GonzalezNo ratings yet

- Informe 6 Intercambiador Tubos y CorazaDocument23 pagesInforme 6 Intercambiador Tubos y CorazaKaren Piñeros Gonzalez0% (1)

- 1. SecadoPiñaDocument10 pages1. SecadoPiñaKaren Piñeros GonzalezNo ratings yet

- Informe 2 Flujo Compresible KDocument19 pagesInforme 2 Flujo Compresible KKaren Piñeros Gonzalez0% (1)

- Acta 2. SentimientosDocument2 pagesActa 2. SentimientosKaren Piñeros GonzalezNo ratings yet

- Final Determinacion de La ConductividadDocument17 pagesFinal Determinacion de La ConductividadKaren Piñeros GonzalezNo ratings yet

- Informe Convección LibreDocument19 pagesInforme Convección LibreKaren Piñeros GonzalezNo ratings yet

- Determinación de cloruros en lecheDocument14 pagesDeterminación de cloruros en lecheKaren Piñeros GonzalezNo ratings yet

- Calorimetria ConfDocument4 pagesCalorimetria ConfKaren Piñeros GonzalezNo ratings yet

- Jet BlueDocument1 pageJet BlueKaren Piñeros GonzalezNo ratings yet

- Capitulo 3. TargetDocument2 pagesCapitulo 3. TargetKaren Piñeros GonzalezNo ratings yet

- Practica - Destilacion Por Arrastre de VaporDocument4 pagesPractica - Destilacion Por Arrastre de Vaporjuan camilo gonzalez ortizNo ratings yet

- Carta Mojito Disco BarDocument7 pagesCarta Mojito Disco BarLeidy Johana Ramirez tabordaNo ratings yet

- Concreto Asfaltico. Final Prese.Document39 pagesConcreto Asfaltico. Final Prese.Daniela CalleNo ratings yet

- Alquimia - Santo Tomás de Aquino PDFDocument10 pagesAlquimia - Santo Tomás de Aquino PDFEdwin Castillo Solache100% (1)

- Equipo IndustrialDocument25 pagesEquipo IndustrialZULLY SUSETE CRUZ CASTILLONo ratings yet

- Taller de QuimicaDocument2 pagesTaller de QuimicaAnthony AraújoNo ratings yet

- Vinos bajos en alcohol: técnicas de desalcoholizaciónDocument9 pagesVinos bajos en alcohol: técnicas de desalcoholizaciónZOE ALEJANDRA ORMEÑO ALMANZA0% (1)

- 321 102Document50 pages321 102Jhonny CorillocllaNo ratings yet

- BTX Cap 2-16Document12 pagesBTX Cap 2-16Grecia UgarteNo ratings yet

- Extracción de Limoneno de Naranja Dulce Por DAV y SoxhletDocument8 pagesExtracción de Limoneno de Naranja Dulce Por DAV y SoxhletJohan Sebastián Ríos ZNo ratings yet

- Taller Sobre Síntesis de Procesos y Reglas HeurísticasDocument3 pagesTaller Sobre Síntesis de Procesos y Reglas HeurísticasMariana CifuentesNo ratings yet

- Gravedad EspecificaDocument12 pagesGravedad EspecificaAllx Okmp FrjeNo ratings yet

- Informe PDFDocument20 pagesInforme PDFJorge BarriosNo ratings yet

- Plan Global Lab Fisicoqmc I, 2022Document16 pagesPlan Global Lab Fisicoqmc I, 2022BELINDA MADELEN VILLARROEL GUTIERREZNo ratings yet

- Destilación de AcetonaDocument6 pagesDestilación de AcetonaCésarNo ratings yet

- Vulcano Adelanto!!!Document31 pagesVulcano Adelanto!!!Whitman Jeffrid JoyaNo ratings yet

- COCUYDocument7 pagesCOCUYJose Leonardo Jose100% (1)

- Analisis Fisico Quimico de SuelosDocument31 pagesAnalisis Fisico Quimico de SuelosLucy Varas RojasNo ratings yet

- Manual de Seguridad para LaboratoriosDocument37 pagesManual de Seguridad para LaboratoriosDanitza TacoNo ratings yet

- Practica 02 - Muestreo y Errores de MedicionDocument33 pagesPractica 02 - Muestreo y Errores de MedicionLeon VásquezNo ratings yet

- Sistema de destilación batch: ventajas y ecuación de RayleighDocument25 pagesSistema de destilación batch: ventajas y ecuación de RayleighRosa CoronadoNo ratings yet

- Microsoft PowerPoint - Problemas Resuelt PDFDocument6 pagesMicrosoft PowerPoint - Problemas Resuelt PDFMarckos Ramos AbadNo ratings yet

- Determinacion NitrogenoDocument10 pagesDeterminacion NitrogenoMaria Viginia Gonzalez GilNo ratings yet

- Taller Humedad GrupalDocument4 pagesTaller Humedad GrupalDaniela Galvis HernandezNo ratings yet

- Inventario Parrilla 97 BarraDocument2 pagesInventario Parrilla 97 BarraAlejandro MtzNo ratings yet

- Procesos, Diagramas de Flujo y Operaciones UnitariasDocument37 pagesProcesos, Diagramas de Flujo y Operaciones Unitariasunnik06No ratings yet

- 0 - Sugerido Pernod Ricard Carulla Mall Plaza-2 Copy 2Document4 pages0 - Sugerido Pernod Ricard Carulla Mall Plaza-2 Copy 2Paola AguilarNo ratings yet

- Manejo de La Balanza Analítica y Tratamiento Estadístico de DatosDocument7 pagesManejo de La Balanza Analítica y Tratamiento Estadístico de DatosJonat ChNo ratings yet

- Obtención de Curvas de Residuo Con MatlabDocument92 pagesObtención de Curvas de Residuo Con MatlabAlexander FierroNo ratings yet

- Repartido+N°2 +hidrocarburosDocument2 pagesRepartido+N°2 +hidrocarburosLuca BenitesNo ratings yet