Professional Documents

Culture Documents

Apostila PCM

Uploaded by

Israel DominguesOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Apostila PCM

Uploaded by

Israel DominguesCopyright:

Available Formats

1

Alvaro Ribeiro

MANUTENO DE EQUIPAMENTOS EM

EMPRESA SIDERRGICA

Monografia apresentada para obteno

do Certificado de Especializao pelo

Curso de MBA Ps Graduao em

Gerncia Empresarial do Departamento

de

Economia,

Administrao

da

Contabilidade

Universidade

de

Taubat.

Orientadora: Prof.a Dr.a Gladis Camarini

Taubat SP

2004

ALVARO RIBEIRO

MANUTENO DE EQUIPAMENTOS EM EMPRESA SIDERRGICA

UNIVERSIDADE DE TAUBAT, TAUBAT, SP

Data: ___________________________

Resultado: _______________________

COMISSO JULGADORA

Prof.a Dr.a Gladis Camarini (Orientadora)

ECASE - UNITAU

Assinatura: _____________________________________________

Prof. Dr. Jos Lus Gomes da Silva

ECASE - UNITAU

Assinatura: _____________________________________________

Prof. Mestre Luiz Carlos Fraga e Silva Jnior

ECASE - UNITAU

Assinatura: _____________________________________________

Prof. Mestre Valter Joo de Sousa (Suplente)

ECASE - UNITAU

Assinatura: _____________________________________________

Dedico este trabalho minha esposa Regina e

aos meus filhos Daniel e Gustavo pela

compreenso, pela pacincia e pelo incentivo

constantes.

AGRADECIMENTOS

Prof.a Dr.a Gladis Camarini, pelo incentivo, pelo estmulo e pela maestria pessoal com

que orientou este trabalho.

Universidade de Taubat, pela excelente oportunidade de aprofundar meus conceitos e

adquirir novos conhecimentos na estimulante rea da administrao.

empresa ARGLA Ltda. pelo apoio contnuo ao desenvolvimento pessoal e profissional.

RIBEIRO, Alvaro. Manuteno de equipamentos em empresa siderrgica. 2004. 78 f.

Monografia (MBA Gerncia Empresarial) - Departamento de Economia, Contabilidade,

Administrao e Secretariado, Universidade de Taubat, Taubat.

RESUMO

Este trabalho apresenta os resultados alcanados e a importncia da manuteno produtiva

total para empresas do ramo siderrgico. Particularmente, avalia a manuteno de um

equipamento de uma empresa siderrgica, no caso um laminador contnuo de barras, cujo

indicador de indisponibilidade encontrava-se aqum das necessidades de produo da

empresa, e acima do praticado pela siderurgia no Brasil. O trabalho desenvolveu-se com

base em um estudo de caso abordando uma aplicao prtica em que o enfoque principal

foi a competitividade da empresa por meio da reduo do indicador de indisponibilidade

sendo utilizada a ferramenta para anlise e soluo de problemas denominado ciclo PDCA.

A necessidade da mudana para um nvel menor no indicador de indisponibilidade ocorreu

em funo da maior competio que passou a existir na indstria siderrgica de aos

especiais e de novas solicitaes da empresa quanto qualidade do produto, produtividade

do equipamento, maior disponibilidade para produo, maior segurana e menores custos,

que trazem benefcios no somente para a mesma, mas principalmente para o mercado

consumidor. O principal resultado obtido foi a reduo do indicador de indisponibilidade

do laminador contnuo de barras que no ano 2000 foi de 8,57% para 3,66 % em 2003,

menor que o praticado pela siderurgia em geral. A forma de conduo da anlise de paradas

do equipamento produtivo por manuteno trouxe melhores resultados ao desempenho dos

equipamentos e ainda, favoreceu maior integrao entre as equipes de manuteno e

operao que, juntas, so as responsveis pela produo.

Palavras-chave: Manuteno, Empresa Siderrgica, Disponibilidade, Indicador de

Indisponibilidade.

RIBEIRO, Alvaro. Manuteno de equipamentos em empresa siderrgica. 2004. 78 f.

Monografia (MBA Gerncia Empresarial) - Departamento de Economia, Contabilidade,

Administrao e Secretariado, Universidade de Taubat, Taubat.

ABSTRACT

This work shows the results and the importance of total productive maintenance in steel

plant companies. Particularly, it observes the maintenance of a continuous bar mill which

unavailability indicator level was higher than those reached by steel plant companies in

Brazil. The work was a case study based in a practical application which main focus was

the competitivity of the company by reduction of unavailability indicator being used the

tool to analysis and solution of problems called PDCA cycle. The needs of change to a

lower level in this indicator occured in function of more competition at special steel plant

industry and new requests of company related to product quality, equipment productivity,

more availability to production, more security and less costs that are benefits to the

company and mainly to costumer market. The main result was the reduction in

unavailability indicator of continuous bar mil that in 2000 year was 8.57% to 3.66% in

2003 year, low than practiced by steel plant companies. The way of analysis of down time

of productive equipment brought better results to equipment performance and still allowed

much more integration between maintenance and operation teams which are together in

charge of production.

Key word: Maintenance, Steel Plant Company, Availability, Unavailability Indicator

SUMRIO

RESUMO.........................................................................................................................

ABSTRACT.....................................................................................................................

LISTA DE FIGURAS.....................................................................................................

LISTA DE QUADROS...................................................................................................

10

LISTA DE TABELAS....................................................................................................

11

GLOSSRIO..................................................................................................................

12

1 INTRODUO...........................................................................................................

15

1.1

Objetivos..................................................................................................

15

1.1.1 Objetivo geral...............................................................................

15

1.1.2 Objetivos especficos...................................................................

15

1.2

Limitao do tema...................................................................................

16

1.3

Relevncia do tema..................................................................................

16

1.4

Estrutura do trabalho................................................................................

17

2 MANUTENO.........................................................................................................

18

2.1

Conceito de manuteno..........................................................................

18

2.2

Tipos de manuteno...............................................................................

21

2.2.1 Manuteno corretiva...................................................................

21

2.2.2 Manuteno preventiva................................................................

22

2.2.3 Manuteno preditiva...................................................................

22

2.2.4

Manuteno detectiva...................................................................

23

2.3

Indisponibilidade por manuteno...........................................................

23

2.4

Custo de manuteno...............................................................................

26

2.5

Engenharia de manuteno......................................................................

29

2.6

Fator humano na manuteno..................................................................

30

2.6.1 Gesto da qualidade da mo-de-obra...............................................

31

3 O CICLO PDCA....................................................................................................

32

4 METODOLOGIA........................................................................................................

38

5 ESTUDO DE CASO............................................................................................ 43

5.1 O Laminador Contnuo................................................................................... 46

5.2 Perda de produo no Laminador Contnuo................................................... 52

5.3 Metodologia para anlise e soluo de problemas.........................................

54

6 RESULTADOS E ANLISES..................................................................................

59

6.1 Indisponibilidade de mquina........................................................................

59

6.2 Gerenciamento das rotinas de manuteno preventiva..................................

64

6.3 Custos gerenciveis de manuteno..............................................................

65

7 CONCLUSES..........................................................................................................

67

REFERNCIAS............................................................................................................

71

ANEXOS........................................................................................................................

73

Plano de Ao Laminador Contnuo 2001................................................................

73

Plano de Ao Laminador Contnuo 2002................................................................

75

Plano de Ao Laminador Contnuo 2003................................................................

77

LISTA DE FIGURAS

Figura

1 - Postura do profissional de manuteno........................................................ 20

Figura

2 - Indisponibilidade devido manuteno no Brasil....................................... 24

Figura

3 - Custo de manuteno em relao ao faturamento no Brasil........................ 27

Figura

4 - As fases do ciclo PDCA..............................................................................

33

Figura

5 - As fases do ciclo SDCA..............................................................................

37

Figura 6 - Paretos dos tempos de parada no ano 2000 Mecnica...............................

40

Figura 7 - Paretos dos tempos de parada no ano 2000 Eltrica.................................... 41

Figura

8 - Organograma da empresa............................................................................. 43

Figura

9 - Organograma da manuteno da empresa.................................................... 44

Figura 10 - Organograma da manuteno da rea de Laminao................................... 45

Figura 11 Desenho do Laminador Contnuo.................................................................. 46

Figura 12 - Laminador Contnuo..................................................................................... 47

Figura 13 - Posio dos rolamentos do redutor de velocidade....................................... 50

Figura 14 - Redutor de velocidade revisado aps troca de rolamentos.......................... 51

Figura 15 - Indisponibilidade do Laminador Contnuo no ano 2000.............................. 53

Figura 16 Ciclo PDCA................................................................................................ 55

Figura 17 - Tempo de parada por quebra de redutores de velocidade............................ 60

Figura 18 - Indisponibilidade de mquina pela especialidade Mecnica....................... 61

Figura 19 - Indisponibilidade de mquina pela especialidade Eltrica..........................

61

Figura 20 - Indisponibilidade do Laminador Contnuo at 2003...................................

63

Figura 21 - Cumprimento da manuteno preventiva Mecnica...................................

64

Figura 22 - Cumprimento da manuteno preventiva Eltrica......................................

65

Figura 23 - Valores orados e realizados em 2000, 2001, 2002 e 2003........................

66

Figura 24 - Indisponibilidade nos anos 2000, 2001, 2002 e 2003.................................

67

Figura 25 - Gerenciamento das rotinas nos anos 2002 e 2003....................................... 68

10

LISTA DE QUADROS

Quadro 1 Tcnicas e expectativas da manuteno ao longo do tempo........................ 19

11

LISTA DE TABELAS

Tabela 1 - Indisponibilidade devido manuteno por setor produtivo.........................

25

Tabela 2 - Custo da manuteno por setor produtivo..................................................... 28

12

GLOSSRIO

ABNT Associao Brasileira de Normas Tcnicas rgo regulamentador das normas

tcnicas no Brasil.

ABRAMAN Associao Brasileira de Manuteno entidade que congrega profissionais

da rea de manuteno no Brasil.

Aciaria rea produtiva onde os diversos tipos de ao so fabricados.

Arames rea produtiva onde os diversos tipos de ao so processados ( frio) na forma de

bobinas, com objetivo de obter-se perfis com dimenses precisas e acabamento superficial

diferenciado (polimento).

Barra termo utilizado no ambiente siderrgico, que refere-se ao material em ao

utilizado no processo de laminao.

Benchmarking o melhor desempenho obtido por um indicador, tornando-se uma marca

de referncia ou um padro.

Bobina de fio mquina o nome que se d ao produto laminado quente e que tem

perfil circular (redondo), que entregue aos clientes enrolado na forma de bobina e

normalmente utilizado na indstria de auto-peas.

Brainstorming tempestade de idias - tcnica para indicao ou sugestes para as

possveis causas de um determinado problema.

BS British Standards - rgo regulamentador das normas tcnicas na Gr-Bretanha.

13

Construo mecnica segmento de atuao de uma empresa voltada produo de aos

especiais (ao ao chumbo, ao cromo-vandio, aos ressulfurados, ao ao nibio, ao

inoxidvel entre outros tipos), destinados fabricao de auto-peas, eixos, peas forjadas

e fundidas.

Experts profissionais que detm conhecimentos especficos em determinadas

especialidades.

Gaiola de laminao conjunto mecnico composto de dois cilindros, um redutor de

velocidade (ou ampliador em alguns casos), acionado por motores eltricos para trao das

barras de ao.

Instrues de trabalho so procedimentos escritos que visam treinar, capacitar e

permitir que os servios de manuteno sejam realizados com qualidade, segurana e no

tempo padro.

Laminao rea produtiva onde os diversos tipos de ao so conformados ( quente) para

atender s especificaes metalrgicas, mecnicas e dimensionais solicitadas pelos clientes.

Laminador contnuo equipamento metargico composto de estruturas mecnicas

denominadas gaiolas de laminao, cujo objetivo a reduo da seo das barras em

processo por deformao plstica.

MTBF Mean Time Between Failure Tempo Mdio Entre Falhas significa o tempo

mdio entre as falhas de um dispositivo e mede o seu grau de confiabilidade.

MTTR - Mean Time To Repair Tempo Mdio Para Reparo significa o tempo mdio

que se leva para o reparo de um dispositivo e mede sua eficcia.

PDCA Plan, Do, Check and Act Planejar, Executar, Verificar e Atuar mtodo

utilizado para anlise e soluo de problemas.

14

PM Planejamento de Manuteno um mdulo especfico do software SAP R/3,

dedicado gesto dos recursos da manuteno.

Refugo em linha barra de ao sendo laminada e que por qualquer falha de manuteno

no chega ao final do processo, vindo a ser segregada, contabilizada como refugo (perda no

processo).

SAP R/3 Systemeanwendungen Produkte in de Datenverarbeitung Sistemas

Aplicativos e Produtos para Processamento de Dados - um software integrado de gesto

empresarial de origem alem.

Trefilao rea produtiva onde os diversos tipos de ao so processados ( frio) na forma

de barras, com objetivo de obter-se perfis com dimenses precisas e acabamento superficial

diferenciado (polimento).

UEN Unidade Estratgica de Negcios diviso adotada pelas organizaes para

administrar seus negcios especficos, de forma estratgica.

5W 1H What, When, Who, Where, Why, How O que, Quando, Quem, Onde, Por que, e

Como ferramenta da qualidade utilizada para elaborao de plano de ao e anlise do

porqu das ocorrncias de no conformidades nos processos.

15

1 INTRODUO

Em funo dos novos desafios dos mercados globalizados para as empresas, em um

cenrio de extrema competio em que as mudanas ocorrem em alta velocidade, as

empresas necessitam adotar inovaes na forma de administrar, apoiadas por novas

tecnologias visando, com isso, obter vantagem competitiva e agregar maior valor aos

produtos e servios fornecidos. nesse contexto que emerge a manuteno, pois, a fim de

corresponder s crescentes exigncias do mercado consumidor quanto qualidade,

atendimento, preos, prazos, segurana e preservao ambiental, as empresas passam a

depender de equipamentos e instalaes cuja disponibilidade e confiabilidade so fatores

preponderantes para se atingir os nveis de produo compatveis com as necessidades

desse mercado e tambm das prprias empresas. Esses fatores colocam a manuteno dos

equipamentos na linha de frente do processo produtivo como uma das funes mais

importantes para a garantia dos resultados da empresa.

Dada a importncia estratgica da manuteno nesses novos tempos, seu sistema de

administrao deve estar alinhado com os objetivos da empresa utilizando ferramentas de

anlise que permitam melhorar a disponibilidade e a confiabilidade dos equipamentos

produtivos.

1.1 Objetivos

1.1.1

Objetivo geral

Este estudo teve por objetivo analisar um caso prtico de reduo do indicador de

indisponibilidade, ou seja, de aumento da disponibilidade de um equipamento da empresa

ARGLA Ltda.

1.1.2 Objetivos especficos

A fim de atingir o objetivo geral tm-se os seguintes objetivos especficos:

16

apresentar dados de indisponibilidade e custo do setor de manuteno em siderurgia

no Brasil;

apresentar dados de indisponibilidade e custo no equipamento objeto do estudo.

1.2 Limitao do tema

Este estudo foi desenvolvido a partir da necessidade de reduo do indicador de

indisponibilidade do equipamento denominado Laminador Contnuo, o qual tem

importncia estratgica na cadeia produtiva da usina siderrgica e tambm pela necessidade

de mudana da viso que normalmente se tem da rea de manuteno que a de

reparadores de equipamentos, passando a ser uma rea de maior importncia com enfoque

nos resultados da empresa.

1.3 Relevncia do tema

Atualmente as empresas do setor siderrgico, especialmente no segmento de aos

especiais no-planos, esto inseridas num contexto mundial em que a oferta de produtos

laminados menor que a demanda, ou seja, h falta de produtos no mercado. Apesar disso,

cada vez mais, o cliente tem o poder de escolha, o que significa dizer que as exigncias so

crescentes a cada dia. A competio entre as empresas acirrada de modo que reduzir

custos torna-se imperativo para a sua sobrevivncia.

Um equipamento como um Laminador Contnuo que produz barras e bobinas de

aos especiais, com uma produo mensal planejada, programada e compromissada,

necessita chegar ao final de cada ms com suas metas de produo atingidas ou ainda

preferencialmente ultrapassadas, de modo a garantir o custo previsto, e o prazo de entrega

solicitado pelo cliente.

Interrupes imprevistas por motivos de manuteno podem seriamente

comprometer esses dois fatores, prejudicando no s os negcios do cliente como tambm

desgastando a imagem da empresa como fornecedora, alm dos custos adicionais agregados

ao produto.

17

Diante do cenrio que se apresenta e das ameaas que podem atingir a empresa, a

manuteno, eficaz, contribui para a maximizao da disponibilidade dos recursos de

produo, para a minimizao dos desperdcios e, ainda, se obter uma vantagem

competitiva para a empresa.

1.4 Estrutura do trabalho

O presente trabalho est estruturado da seguinte maneira:

Captulo 1 tem por finalidade introduzir o leitor ao tema da pesquisa e descrever o

objetivo geral e os objetivos especficos, as limitaes e a relevncia do tema.

Captulo 2 apresenta os principais conceitos e tipos de manuteno, os aspectos

relacionados engenharia de manuteno e ao fator humano na manuteno.

Captulo 3 descreve o mtodo PDCA e suas caractersticas principais.

Captulo 4 refere-se ao tipo de pesquisa utilizada no desenvolvimento do trabalho,

baseada em dados de arquivos da empresa estudada e no mtodo PDCA adotado para a

anlise e soluo de problemas.

Captulo 5 trata especificamente do estudo de caso, onde se analisa o indicador de

indisponibilidade relacionado manuteno em um equipamento siderrgico, e s

modificaes realizadas na sistemtica de manuteno preventiva e nas inspees que

determinaram a melhoria desse indicador, passando pela estrutura funcional da

empresa.

Capitulo 6 analisa os dados relativos ao estudo de caso e apresenta os principais

resultados obtidos.

Captulo 7 apresenta as concluses demonstrando a importncia do mtodo PDCA

para a anlise e soluo de problemas e os resultados obtidos em termos de

indisponibilidade para o equipamento produtivo.

18

2 MANUTENO

A manuteno pode ser definida na concepo industrial como a atividade de fazer

com que o ativo fsico da empresa seja mantido de forma a garantir sua funcionalidade

operacional. A Norma Brasileira NBR-5462 (ABNT, 1981), define manuteno como o

conjunto de aes destinadas a manter ou recolocar um item em um estado no qual pode

executar a funo requerida. Na Norma Britnica BS 3811 (BS, 1974), a definio de

manuteno, a combinao de qualquer ao para reter um item ou restaur-lo, de acordo

com um padro aceitvel (MONCHY, 1989 apud MUASSAB, 2002).

2.1 Conceito de manuteno

Ao longo do tempo a rea de manuteno tem mudado significativamente e o

incremento destas mudanas pode ser observado no nmero e na variedade das instalaes

produtivas, com projetos cada vez mais complexos, com exigncias de conhecimento

tcnico em nveis cada vez maiores, o que demanda uma atualizao constante dos

profissionais da rea de manuteno.

Uma tendncia que a rea de manuteno nas empresas passa a ser considerada

estratgica para os resultados dos negcios das mesmas, pois por meio da manuteno

sistemtica possvel antecipar-se e evitar falhas que poderiam ocasionar paradas

imprevistas dos equipamentos produtivos. Da mesma forma, possvel se detectar uma

situao onde haja expectativa de falha e programar-se para uma interveno em

oportunidade mais apropriada, sem prejudicar os compromissos de produo assumidos.

Neste sentido h trs perodos distintos da manuteno (MOUBRAY, 1997):

Primeiro perodo anterior a 2.a Guerra Mundial, denominado como manuteno da 1.a

gerao onde a disponibilidade dos equipamentos e a preocupao pela preveno das

falhas no era prioridade. Os equipamentos eram super dimensionados, os projetos eram

simples e o seu reparo de fcil execuo sendo, portanto, mais confiveis. A limpeza e a

lubrificao eram suficientes, no havendo necessidade de faz-los de forma sistemtica.

19

Segundo perodo denominado manuteno da 2.a gerao, iniciou-se na dcada de 1950,

onde o ps-guerra gerou crescente demanda por produtos impulsionando a mecanizao

das indstrias, com mquinas numerosas e complexas. Planos de manuteno preventiva

eram elaborados e passou a existir a preocupao com os tempos de parada dos

equipamentos produtivos. O conceito de manuteno preventiva surge, ento, aparecendo

tambm a considerao de que as falhas nos equipamentos podiam e deviam ser previstas.

Os custos de manuteno elevaram-se sendo necessrio maior controle.

Terceiro perodo iniciado em meados da dcada de 1970, foi denominado manuteno da

3.a gerao. Neste perodo buscou-se novas maneiras de maximizar a vida til dos

equipamentos produtivos, passando a existir a preocupao com alta disponibilidade e

confiabilidade, em proporcionar nenhum dano ao ambiente, ter maior segurana, maior

qualidade do produto e custos sob controle.

O Quadro 1 apresenta a escala de tempo contendo as tcnicas e as expectativas da

manuteno em cada uma das trs geraes.

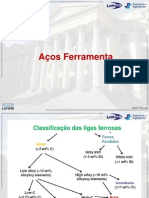

Quadro 1 Tcnicas e expectativas da manuteno ao longo do tempo

TCNICAS

PERODO GERACAO

1930

PRIMEIRA Consertar quando quebrar

GERAO

1940

Computadores grandes e lentos

1950

1960

1970

1997

Revises gerais programadas

EXPECTATIVAS

Consertar quando quebrar

Alta disponibilidade das instalaes

SEGUNDA Sistemas para planejamento e controle Aumento da vida til dos

GERAO do trabalho

equipamentos

Custos baixos

Microcomputadores rpidos

Anlise de modos e efeitos de falhas

TERCEIRA Sistemas especialistas:

GERAO Multi-habilidades e trabalhos em

equipe

Monitoramento das condies de

trabalho (temperatura, vibrao,

viscosidade)

Estudo de riscos (segurana, meio

ambiente)

Fonte: MOUBRAY, 1997

Elevada disponibilidade e

confiabilidade das

instalaes proporcionando o

aumento da segurana

Produtos finais de melhor

qualidade, sem danos ao

meio ambiente.

Aumento da vida til dos

equipamentos.

Incremento no controle de custos

20

Pelo exposto, atualmente a manuteno deixa de ter o objetivo de reparadora de

equipamentos, e passa a ter o objetivo de garantir a sua funo bsica que manter ou

recolocar um item em um estado no qual pode executar a funo requerida, conforme a

NBR- 5462 (ABNT, 1981).

Essa viso ampliada para a necessidade de administrao do equipamento,

estratgia para preservar o mesmo funcionando, evitar as conseqncias de falhas, e

assegurar sua capacidade produtiva.

A organizao da manuteno deve ser tal que o equipamento s pare de produzir

de forma planejada. A postura do novo profissional de manuteno deve apontar para o que

expressa a Figura 1, implicando na mudana de comportamento e como deve ser no futuro.

(CASTELLA, 2001).

"O profissional de

manuteno sente-se bem

quando executa um reparo"

PASSADO

"O profissional de

manuteno sente-se bem

quando evita a falha"

ATUAL

O profissional de

manuteno sente-se

bem quando o

equipamento s pra de

forma planejada

Figura 1 Postura do profissional de manuteno (CASTELLA, 2001)

FUTURO

21

2.2 Tipos de manuteno

Existem basicamente quatro tipos de manuteno que so: manuteno corretiva

(no planejada e planejada), que pode ser de emergncia ou no, manuteno preventiva,

manuteno preditiva e manuteno detectiva.

2.2.1

Manuteno corretiva

Manuteno corretiva no planejada

Esse tipo de manuteno caracterizado pela atuao das equipes de manuteno

em fatos que j ocorreram, sejam estes fatos desempenhos inferiores ao almejado ou uma

falha. No h tempo para a preparao de componentes e nem de planejar o servio; isto ,

manuteno corretiva no planejada a correo da falha de modo aleatrio a fim de evitar

outras conseqncias (WILLIANS, 1994 apud CASTELLA, 2001).

Do ponto de vista do custo de manuteno, esse tipo tem custo menor do que

prevenir falhas nos equipamentos. Porm, pode causar grandes perdas por interrupo da

produo.

Manuteno corretiva planejada

Neste caso, tem-se uma falha ou condio anormal de operao de um equipamento

e a correo depende de deciso gerencial, em funo de acompanhamento preditivo ou

pela deciso de operar at a quebra. A deciso de adotar a poltica de manuteno corretiva

planejada pode ser originada com base em vrios fatores, tais como: negociao de parada

do processo produtivo com a equipe de operao, aspectos ligados segurana, melhor

planejamento dos servios, garantia de ferramental e peas sobressalentes, necessidade de

recursos humanos tais como servios contratados. Esse tipo de manuteno possibilita o

planejamento dos recursos necessrios para a interveno de manuteno, uma vez que a

falha esperada. (PINTO e XAVIER, 2001 apud MUASSAB, 2002).

22

2.2.2 Manuteno preventiva

Trata-se de atuao realizada de maneira a reduzir ou evitar a falha ou a queda no

desempenho do equipamento, obedecendo a um plano de manuteno preventiva

previamente elaborado, baseado em intervalos definidos de tempo, isso , manuteno

baseada no tempo.

Qualquer ativo fsico solicitado para realizar uma determinada funo estar sujeito

a uma variedade de esforos. Estes esforos geraro fadiga e isto causar a deteriorao

deste ativo fsico reduzindo sua resistncia fadiga. Esta resistncia reduzir-se- at um

ponto no qual o ativo fsico pode no ter mais o desempenho desejado, em outras palavras,

ele pode vir a falhar (MOUBRAY, 1997).

Utilizando dados estatsticos de arquivos ou histricos disponveis nas empresas

procura-se determinar o tempo provvel em que ocorrer a falha, pois sabe-se que esta

poder ocorrer mas no se pode determinar exatamente quando. Pode-se, ainda, reduzir a

probabilidade de falhas pelo fato de a manuteno ser programada com antecedncia, sendo

o nus desta paralisao substancialmente baixo.

A manuteno preventiva caracteriza-se pelo trabalho sistemtico para evitar a

ocorrncia de falhas procurando a sua preveno, mantendo um controle contnuo sobre o

equipamento. A manuteno preventiva considerada como o ponto de apoio das

atividades de manuteno, envolvendo tarefas sistemticas tais como: as inspees,

substituio de peas e reformas (PATTON JR. , 1983).

2.2.3 Manuteno preditiva

Tambm conhecida como manuteno sob condio ou manuteno com base no

estado do equipamento. baseada na tentativa de definir o estado futuro de um

equipamento ou sistema, por meio dos dados coletados ao longo do tempo por uma

instrumentao especfica, verificando e analisando a tendncia de variveis do

equipamento. Esses dados coletados, por meio de medies em campo como temperatura,

vibrao, anlise fsico-qumica de leos, ensaios por ultra-som, termografia,

no

23

permitem um diagnstico preciso; portanto, trabalha-se no contexto de uma avaliao

probabilstica.

Esse tipo de manuteno caracteriza-se pela previsibilidade da deteriorao do

equipamento, prevenindo falhas por meio do monitoramento dos parmetros principais,

com o equipamento em funcionamento.

A manuteno preditiva a execuo da manuteno no momento adequado, antes

que o equipamento apresente falha, e tem a finalidade de evitar a falha funcional ou evitar

as conseqncias desta (MOUBRAY, 1997).

2.2.4 Manuteno detectiva

Na dcada de 1990 o termo manuteno detectiva comeou a ser utilizado. um

tipo de manuteno efetuada em sistemas de proteo buscando detectar falhas ocultas ou

no perceptveis s equipes de operao e manuteno (PINTO, 2001 apud CASTELLA,

2001)

Essa a poltica adotada quando o processo possui sub-conjuntos nos quais

praticamente impossvel detectar falhas antes que elas ocorram, buscando eliminar falhas

ocultas por meio de testes peridicos no sistema.

2.3 Indisponibilidade por manuteno

A indisponibilidade por manuteno em um equipamento produtivo a condio

em que o mesmo est parado de forma imprevista. Paradas de produo imprevistas

prejudicam de tal modo o processo produtivo de uma empresa que sua produo e sua

imagem podem ficar prejudicadas perante os clientes.

A indisponibilidade do equipamento (INDISP) dada pela relao entre o total de

horas de parada de manuteno corretiva (HPMC) e o total de horas disponveis para

produo (HDP), no perodo considerado (Equao 1).

INDISP = HPMC HDP

(1)

24

Em geral, uma meta de indisponibilidade pr-definida para que os setores da

manuteno atuem no sentido de conseguir ating-la. Por outro lado, algumas empresas

adotam o termo disponibilidade para indicar quanto do tempo disponvel para produo o

equipamento realmente est operando, nesse caso a disponibilidade deve ser objetivada

como a maior possvel.

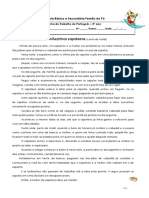

Segundo dados da Associao Brasileira de Manuteno (ABRAMAN), em

pesquisa realizada em dezenove setores produtivos, a indisponibilidade devido

manuteno no Brasil tem correspondido a 4,74%, 5,63%, 5,15% e 5,82% nos anos de

1997, 1999, 2001 e 2003 respectivamente (Figura 2).

Indisponibilidade devido a Manuteno

% de Indisponibilidade

10

9

8

7

6

5

5,82

5,63

5,15

4,74

4

3

2

1

0

1997

1999

2001

2003

Ano

Figura 2 Indisponibilidade devido manuteno no Brasil (ABRAMAN, 2003)

Observa-se um crescimento da indisponibilidade devido s paradas para

manuteno desde 1997. Os indicadores de indisponibilidade por setores produtivos em

2003 podem ser visualizados na Tabela 1. Em relao ao setor siderrgico, que ser

25

abordado neste trabalho, especificamente em 2003 a indisponibilidade devido

manuteno chegou a 7,5%, portanto acima da mdia nacional que de 5,82%.

A fim de melhorar seu desempenho necessrio que as empresas desenvolvam

formas de solucionar problemas com objetivo de reduzir a indisponibilidade.

Tabela 1 Indisponibilidade devido manuteno por setor produtivo (ABRAMAN, 2003)

Setores produtivos

Alimentos, Acar e lcool. Agropecuria e Bebidas

Aeronutico

Cimento, Civil, Engenharia e Industrial

Energia eltrica

Farmacutico

Fertilizante, Plstico, Higiene e Limpeza

Hospitalar e Predial

Mquinas e Equipamentos

Metalrgico

Minerao

Papel e Celulose

Petrleo

Petroqumico

Prestao de Servios (Equipamentos) e Saneamento

Prestao de Servios (Mo-de-Obra)

Qumico

Siderrgico

Textil

Transporte

Mdia geral

Indisponibilidade por

Manuteno

(%)

4.64

5.83

4.64

2.50

6.79

7.50

7.06

7.50

6.50

5.83

5.83

4.77

3.33

7.50

7.50

5.00

7.50

2.50

7.86

5.82

Pode-se verificar que h um potencial de ganho no setor siderrgico, se comparado

aos demais setores produtivos. Com base nesses dados, as empresas podem iniciar o

desenvolvimento de trabalhos que visem obter melhores resultados no que diz respeito

indisponibilidade.

26

2.4 Custo de manuteno

At a dcada passada, quando se falava em custos de manuteno, a maioria dos

gerentes acreditava que era impossvel controlar os custos desta atividade, que os custos de

manuteno oneravam o produto final, e que a manuteno em si tinha um custo muito

elevado (PINTO e XAVIER, 2001 apud MUASSAB, 2002).

Com objetivo de avaliar o desempenho da manuteno quanto aos custos e permitir

reduo dos mesmos, importante estabelecer metas e procurar ating-las de modo que o

custo de manuteno esteja sob pleno controle. A seguir ser detalhado um dos principais

indicadores de custo normalmente utilizados (TAVARES, 1987), que o custo de

manuteno por faturamento.

O custo de manuteno por faturamento (CMF) dado pela relao entre o custo

total de manuteno (CTM) e o faturamento da empresa no perodo (FTE). Este ndice de

fcil clculo uma vez que os valores, tanto do numerador quanto do denominador, so

normalmente processados pelo rgo de contabilidade da empresa (Equao 2).

CMF = CTM FTE

(2)

Segundo dados da Associao Brasileira de Manuteno (ABRAMAN), em

pesquisa realizada em dezenove setores produtivos, o custo de manuteno em relao ao

faturamento bruto das empresas no Brasil tem correspondido a 4,39%, 3,56%, 4,47% e

4,27% nos anos de 1997, 1999, 2001 e 2003 respectivamente.

A Figura 3, a seguir mostra o custo de manuteno em relao ao faturamento bruto

das empresas no Brasil no perodo de 1997 a 2003.

27

Custo de Manuteno no Brasil

Custo/Faturamento Bruto (%)

10

9

8

7

6

5

4

3

4,47

4,39

4,27

3,56

2

1

0

1997

1999

2001

2003

Ano

Figura 3 Custo de manuteno em relao ao faturamento no Brasil (ABRAMAN, 2003)

Em relao ao setor siderrgico no Brasil, o custo de manuteno chegou a 6,0%

em 2003, portanto acima da mdia nacional que de 4,27%.

Verifica-se que h grande potencial de reduo de custos de manuteno no setor

siderrgico nacional, quando se faz a devida comparao com os demais setores

produtivos.

Segundo a mesma fonte, uma pesquisa realizada com 404 empresas dos diversos

setores produtivos de pases como Portugal, Reino Unido, Alemanha, Frana e Estados

Unidos a mdia obtida para esse indicador foi de 4,12%, ou seja, no Brasil as empresas

necessitam desenvolver novas formas de gesto de custo para que seja possvel reduzir os

custos e tornar as empresas mais competitivas.

A Tabela 2 mostra os valores de custo da manuteno por setor produtivo.

28

Tabela 2 Custo da manuteno por setor produtivo (ABRAMAN, 2003)

Setores produtivos

Alimentos, Acar e lcool. Agropecuria e Bebidas

Aeronutico

Cimento, Civil, Engenharia e Industrial

Energia eltrica

Farmacutico

Fertilizante, Plstico, Higiene e Limpeza

Hospitalar e Predial

Mquinas e Equipamentos

Metalrgico

Minerao

Papel e Celulose

Petrleo

Petroqumico

Prestao de Servios (Equipamentos) e Saneamento

Prestao de Servios (mo-de-obra)

Qumico

Siderrgico

Txtil

Transporte

Mdia geral

Relao Custo de

Manuteno e

Faturamento bruto da

empresa (%)

2,87

3,50

4,78

2,33

3,67

4,20

4,17

5,50

3,75

4,67

4,70

2,78

3,17

7,75

4,25

3,00

6,00

2,50

7,58

4,27

importante distinguir claramente os custos de manuteno dos investimentos. Os

custos de manuteno representam uma parcela dos custos de produo da organizao.

Para manter a disponibilidade dos equipamentos necessrio utilizar peas e conjuntos de

reposio, materiais de consumo, energia, mo-de-obra de gerenciamento e execuo,

servios sub contratados, entre outros recursos. (XENOS, 1998 apud MUASSAB, 2002).

29

2.5 Engenharia de manuteno

A engenharia de manuteno um dos principais recursos que o rgo de

manuteno possui e que permite realizar estudos, melhorias, modificaes nos

equipamentos de modo a eliminar ou reduzir as falhas dos mesmos.

deixar de ficar consertando continuadamente para procurar as causas bsicas,

modificar situaes permanentes de mau desempenho, deixar de conviver com

problemas

crnicos,

melhorar

padres

sistemticas,

desenvolver

manutenibilidade, interferir tecnicamente nas compras. (PINTO e XAVIER, 2001

apud MUASSAB, 2002, p. 29).

Muito mais que uma prtica, a engenharia de manuteno , antes de tudo, uma

cultura que se caracteriza pela utilizao de dados para anlise, estudos e melhorias nos

padres de operaes e manuteno dos equipamentos, por meio de tcnicas modernas.

A adoo da melhor poltica de manuteno deve ser a combinao dos vrios

mtodos de acordo com a natureza e importncia do equipamento para a produo, e devem

ser considerados fatores como: custos, produtividade, meio ambiente, e segurana.

Com objetivo de avaliar o desempenho da manuteno, permitir a correo dos

desvios e melhorar continuamente estabelecendo novas metas, devem ser gerados relatrios

especficos com a incluso de tabelas e grficos que permitam a anlise das ocorrncias. A

seguir apresentam-se alguns indicadores normalmente utilizados nesta anlise (Tavares,

1987, pg. 95).

a) Tempo Mdio Para Reparo (TMPR) Relao entre o tempo total de

intervenes corretivas (TTIC) em um conjunto e o nmero de falhas detectadas (NFDP),

no perodo observado (Equao 3).

TMPR = TTIC NFDP

(3)

Esse indicador denominado na lngua inglesa como MTTR (Mean Time To

Repair).

30

b) Tempo Mdio Entre Falhas (TMEF) Relao entre o produto do nmero de itens

(NOIT) por seus tempos de operao (HROP) e o nmero total de falhas detectadas (NTMC),

no perodo observado (Equao 4).

TMEF = ( NOITxHROP) NTMC

(4)

Esse indicador denominado na lngua inglesa como MTBF (Mean Time Between

Failure).

c) Produtividade do equipamento (PRODUTIV) relao entre a produo total (PT) obtida,

em toneladas e o tempo total necessrio (TN) para obt-la, no perodo considerado (Equao

5).

PRODUTIV = PT TN

(5)

Em geral, uma meta de produtividade estabelecida para que o setor de operao

atue no sentido de conseguir ating-lo.

2.6 Fator humano na manuteno

O sucesso ou fracasso de uma empresa depende do trabalho de equipe de seus

colaboradores em qualquer atividade. Na manuteno este fator mais do que crtico, tanto

internamente entre seus membros, quanto entre o seu relacionamento com a rea de operao.

Conseguir que a manuteno e a operao formem uma verdadeira equipe na busca de

solues, constitui um desafio para as empresas que procuram a excelncia empresarial.

A fim de obter uma vantagem competitiva, de importncia fundamental o

engajamento do fator humano na organizao. Esse engajamento caracterizado por sua,

iniciativa, colaborao, empenho, vontade, motivao, disciplina, comprometimento e por sua

satisfao em executar um trabalho que o realize e que realize tambm sua equipe. A

manuteno depende cada vez mais da disposio de seus colaboradores em quebrar

paradigmas e encarar novos desafios dentro da atividade.

31

importante que o profissional de manuteno, alm de otimizar o custo da

manuteno tenha uma viso de quanto representa de ganho ou perda para a empresa, a

maior ou menor disponibilidade dos equipamentos produtivos (PINTO e XAVIER, 2001

apud MUASSAB, 2002).

2.6.1 Gesto da qualidade da mo-de-obra

Com objetivo de agilizar o atendimento operao, otimizar a utilizao de

recursos humanos e materiais, alm de disseminar conhecimento tcnico, terico e prtico

importante se adotar um sistema para medir, capacitar e melhorar continuamente o nvel de

conhecimento das equipes responsveis por gerir os ativos industriais.

32

O CICLO PDCA

O ciclo PDCA uma ferramenta para a anlise e soluo de problemas sendo

utilizado como ferramenta gerencial para resolver situaes de anomalias crnicas e

problemas decorrentes de metas da alta administrao das empresas (CAMPOS, 2001).

Esse ciclo se apresenta por meio das letras PDCA, o que significa em seu idioma de

origem (ingls), PLAN, DO, CHECK, ACT,

que traduzido quer dizer PLANEJAR,

EXECUTAR, VERIFICAR E ATUAR, conhecido tambm como mtodo de melhorias. O

ciclo em questo fundamentado em conceitos da administrao clssica, onde administrar

prever, organizar, comandar, coordenar e controlar (FAYOL, 1981 apud ANDRADE,

2003).

O ciclo PDCA um caminho que orienta a seqncia de atividades para se

gerenciar uma tarefa, um processo de uma empresa, etc. (MOURA, 1997 apud

ANDRADE, 2003).

No texto da norma NBR ISO 9001:2000 (ABNT, 2001) faz-se referncia

utilizao do ciclo PDCA como forma de gerenciar processos. O conceito do ciclo PDCA

encontra-se atualmente bastante difundido em escala mundial e sua definio mais usual

como um mtodo de gerenciamento de processos utilizado pela maioria com o objetivo de

gerenciamento da rotina e melhoria contnua de processos. Os trabalhos desenvolvidos em

geral abrangem empresas ligadas ao setor de manufatura, as quais foram as pioneiras em

adotar esse forma para analisar e solucionar problemas (ANDRADE, 2003).

O ciclo PDCA foi desenvolvido na dcada de 1930, pelo estatstico americano

Walter A. Shewhart, quando o mesmo trabalhava nos laboratrios da Bell Laboratories,

nos quais se desenvolveu a telefonia, como um ciclo de controle estatstico de processo que

podia ser repetido continuamente sobre qualquer processo ou problema.

Em 1931, Shewhart publicou o livro Economic Control of Quality of Manufactured

Product, o qual conferiu uma caracterstica cientfica s questes relacionadas qualidade

(SOUZA, 1997 apud ANDRADE, 2003).

Pode ser utilizado nos mais diversos setores das organizaes em reas

administrativas e nos processos produtivos. O ciclo PDCA pode ser aplicado em todos os

nveis de uma organizao, desde a alta administrao at o seu nvel operacional.

33

O ciclo PDCA, juntamente com o Controle Estatstico da Qualidade (Estatstica

para Qualidade), tambm incorporado administrao moderna por Shewhart, foram

intensivamente utilizados pelos Estados Unidos durante a Segunda Guerra Mundial e pelo

Japo no ps-guerra, atravs da atuao de Deming e Juran. Aps 70 anos de aplicao

ininterrupta, essas metodologias consolidaram-se nas empresas como as principais

ferramentas para a competitividade, ou seja, a capacidade de gerar um produto ou servio

de qualidade superior ou custo inferior ao dos concorrentes nacionais e internacionais.

Empresas de referncia mundial em administrao (benchmarking), consideram que

gerenciar (administrar) consiste basicamente em aplicar corretamente o ciclo PDCA

(SARRIES e VICINO, 2004).

A Figura 4, a seguir mostra as fases do ciclo PDCA.

Figura 4 As fases do ciclo PDCA (CAMPOS, 2001)

34

O ciclo PDCA utilizado como um modelo dinmico onde a concluso de um ciclo

dar origem ao incio de um novo ciclo, e assim sucessivamente. Seguindo no conceito de

melhoria contnua, o processo sempre pode ser reanalisado e um novo processo de

mudana poder ser iniciado. As etapas do ciclo PDCA consistem na deteco de um

problema ou possibilidade de melhoria, na busca de suas causas, seleo das causas

principais e montagem de um plano de ao (ANDRADE, 2003).

A etapa de planejamento (PLAN) considerada a mais importante por ser o incio

do ciclo, desencadeando todo processo referente ao ciclo PDCA, isso , a eficcia do ciclo

estar baseada em um planejamento bem elaborado e detalhado, o qual prover dados e

informaes a todas as etapas do mtodo. Os pontos importantes so: localizar o problema,

estabelecer a meta, analisar o fenmeno, anlise do processo (causas) e elaborar plano de

ao (CAMPOS, 2001).

Na anlise do fenmeno importante o uso de ferramentas como grfico de pareto e

folha de verificao.

Na anlise do processo (causas) importante o uso da tcnica de brainstorming de

modo a se obter um diagrama de causa e efeito, tambm conhecido como diagrama de

Ishikawa (ISHIKAWA, 1982 apud ANDRADE, 2003).

O plano de ao deve conter o cronograma de aes a serem tomadas, a definio de

responsabilidades, a alocao de recursos, assim como a delegao das aes e o

acompanhamento das mesmas. A metodologia sugerida para a elaborao desses planos de

ao conhecida como 5W 1 H, no idioma ingls. A mesma consiste em elaborar o plano

de ao com base em seis perguntas que definiro a estrutura do plano e que so conforme

abaixo:

WHAT (O QUE) define o que ser executado, contendo a explicao da ao a

ser tomada,

WHEN (QUANDO) define quando ser executada a ao, com prazo de incio

e trmino da ao,

WHO (QUEM) define o responsvel pela ao e recomenda-se somente um

responsvel a fim de manter a credibilidade,

35

WHERE (ONDE) define onde ser executada a ao, podendo ser um local

fsico ou um setor,

WHY (POR QUE) define a justificativa para a ao em questo, isso ,

apresenta a finalidade imediata da ao a ser tomada,

HOW (COMO) define o detalhamento de como ser executada a ao.

A etapa de planejamento (PLAN) deve ser concluda com a elaborao de um

documento contendo o objetivo principal, as metas com indicadores de desempenho, datas

limite e mtodos (MELO, 2001 apud ANDRADE, 2003).

A etapa de execuo (DO) consiste em seguir fielmente o plano de ao elaborado

na primeira etapa do ciclo PDCA, onde existem duas importantes fases que so: fase de

treinamento e fase de execuo da ao. Na fase de treinamento, a organizao dever

efetuar a divulgao do plano de ao a todos os envolvidos e enfatizar tais aes a fim de

que possam ser executadas da melhor maneira possvel, utilizando para isso reunies

participativas apresentando claramente as tarefas e a razo delas, assim como os

responsveis pelas mesmas.

Na fase de execuo da ao deve-se efetuar verificaes peridicas nos locais em

que as aes esto sendo efetuadas, a fim de manter o controle e eliminar possveis dvidas

(CAMPOS, 2001).

A etapa de verificao (CHECK) essencial para se poder avaliar o sucesso das

etapas anteriores. Esta etapa baseia-se no resultado da verificao, pois conclui sobre a

necessidade de aes corretivas (se a verificao detectou algum problema), preventivas

(se no ocorreu nenhum problema, porm, poderia ter ocorrido) ou de padronizao (se

tudo ocorreu conforme o planejado e uma nova maneira de executar determinado processo

foi descoberta) (CAMPOS, 2001).

A etapa de atuao (ACT) caracterizada pelo processo de padronizao das aes

executadas, cuja eficcia foi verificada na etapa anterior, se tudo ocorreu conforme o

planejado e uma nova maneira de executar determinado processo foi descoberta, com

resultados positivos. Os novos padres devero ser amplamente divulgados na empresa por

meio de circulares, comunicados, reunies e instrues de servios (CAMPOS, 2001).

36

A finalizao da implantao de um ciclo PDCA d origem a outro ciclo PDCA, ou

seja, a quarta etapa (ACT) de um ciclo PDCA dar origem primeira etapa (PLAN) do

prximo ciclo PDCA, sendo esta a base da melhoria contnua da Gesto pela Qualidade

Total.

Essa conexo entre ACT - PLAN, chama-se de circularidade do ciclo PDCA.

Os resultados da implantao do ciclo PDCA devem ser comunicados para a alta

administrao num momento denominado workshop (prestao de contas). Normalmente

existem datas fixas, mensais, para a realizao de workshop, assim como existe toda uma

tecnologia para gerenciar esses eventos (SARRIES e VICINO, 2004).

Nas empresas geralmente encontram-se vrios ciclos PDCA sendo executados

simultaneamente, sendo essa a forma com que as equipes de trabalho dos diversos setores

de uma empresa do suporte para a implantao das polticas da alta administrao. Por

meio do gerenciamento da rotina podem ser obtidos confiabilidade, padronizao e

delegao. Os prprios funcionrios, quando possuem certa autonomia, podem introduzir,

por meio de planejamento, pequenas melhorias em suas atividades gerando um processo de

melhoria contnua na empresa.

Quando a rotina de uma empresa est bem estabelecida, a alta administrao deve

buscar melhorias visando maior competitividade, eficcia, aumento de mercado e

sobrevivncia empresarial (SARRIES e VICINO, 2004).

O ciclo PDCA um dos caminhos para se atingir as metas. Uma vez atingidas as

metas de melhoria segue-se como continuidade o que se denomina metas para manter,

isso , adotar a qualidade padro, custo padro, prazo padro e para isso deve-se

desenvolver nova fase por meio de operaes padronizadas.

O ciclo PDCA utilizado para atingir metas padro, ou para manter os resultados

em certo nvel desejado, pode ser chamado de ciclo SDCA, onde S significa Standard ou

Padro (CAMPOS, 2001).

A Figura 5, a seguir mostra as fases do ciclo SDCA.

37

Figura 5 As fases do ciclo SDCA (CAMPOS, 2001)

A conjugao do ciclo PDCA e do ciclo SDCA que compem o melhoramento

contnuo. Ambos so formas de trabalho que levam as pessoas a assumirem

responsabilidades, a pensarem, a desejarem o desconhecido e, portanto, a terem vontade de

aprender novos conhecimentos (CAMPOS, 2001).

38

4 METODOLOGIA

A metodologia de pesquisa escolhida foi a exploratrio-descritiva uma vez que o

trabalho de campo e a coleta de dados puderam ser previamente realizados por meio de

dados de arquivos da empresa e tambm por que permitiu demonstrar as melhorias nos

resultados de indisponibilidade do equipamento siderrgico alvo do estudo.

A histria da metodologia de pesquisa do estudo de caso marcada por perodos de

uso intenso e perodos de desuso. O uso mais antigo deste tipo de pesquisa deu-se na

Europa, predominantemente na Frana. A metodologia nos Estados Unidos esteve mais

ligada ao Departamento de Sociologia da Universidade de Chicago. De 1900 at 1935, a

Universidade de Chicago foi proeminente no campo e nas fontes de pesquisa com elevada

quantidade de literatura produzida. Houve uma grande riqueza de material em Chicago,

uma vez que foi um perodo de imigrao para os Estados Unidos e vrios aspectos da

imigrao de diferentes grupos para as cidades foram estudados e registrados. Questes de

pobreza, desemprego e outras condies derivadas da imigrao foram anexadas a

metodologia de pesquisa do estudo de caso (TELLIS, 1997).

medida que os mtodos quantitativos avanaram, ocorreu o desuso do estudo de

caso. Entretanto, nos anos 1960, pesquisadores da poca ficaram preocupados com as

limitaes dos mtodos quantitativos e, assim, o interesse pelo estudo de caso foi renovado

(TELLIS, 1997).

Yin (1989) afirmou que a aplicabilidade geral do estudo de caso resulta do conjunto

de qualidades metodolgicas e o rigor com o qual ele construdo. Ele detalhou os

procedimentos que iriam satisfazer o rigor metodolgico requerido e assim o estudo de

caso foi dividido em trs tipos (TELLIS, 1997).

Os trs tipos so:

a) Exploratrio: em que o trabalho de campo e a coleta de dados podem ser realizados

antes da definio das questes e hipteses abordadas pela pesquisa.

b) Explanatrio: em que se objetiva fazer uso de tcnicas de comparao com padres,

relacionando os fatos com suas causas.

c) Descritivo: em que necessrio o incio com uma base terica para descrio de um

estudo de caso, pois do contrrio, pode-se enfrentar algum problema durante o

39

desenvolvimento do projeto. Este tipo de estudo de caso aplica-se na formao de hipteses

de relao causa-efeito.

No presente trabalho optou-se pela aplicao do estudo de caso para que fosse possvel

verificar as relaes existentes entre os conceitos bsicos de manuteno disponveis na

literatura e os resultados prticos, comprovando os benefcios reais para a manuteno em

equipamento siderrgico.

O estudo de caso um tipo de metodologia de pesquisa de carter qualitativo e

uma importante estratgia quando o foco de interesse sobre fenmenos atuais, que s

podero ser analisados dentro de um contexto da vida real. (GODOY e FRANA SILVA

2001, apud CASTELLA, 2001).

Na coleta de dados fez-se uso de dados de arquivo da empresa contidos em relatrio

mensal de desempenho da manuteno, e planilhas de controle dirio de paradas corretivas

da manuteno.

Para realizar analise estatstica dos dados de modo a permitir a elaborao de um

plano de ao foram utilizados diagramas de paretos referentes ao ano 2000 (Figuras

6 e 7) contendo os principais equipamentos e seus respectivos tempos de parada, nas

especialidades mecnica e eltrica.

O relatrio de desempenho da manuteno mostrou o desempenho de todos os

equipamentos da rea de laminao, sendo que a amostra especificamente referiu-se ao

equipamento produtivo denominado Laminador Contnuo. Era preciso adotar uma

metodologia para melhorar as condies da manuteno da empresa, no s no aspecto da

melhoria contnua, mas tambm sob o aspecto do gerenciamento da prpria manuteno,

rea importante para a empresa. Nesse sentido, adotou-se o ciclo PDCA.

Em uma anlise terica do problema de manuteno, e das alternativas que se

apresentam nas pesquisas e experincias que estudiosos tm desenvolvido, bem como

aplicaes prticas e resultados obtidos por empresas, observou-se que o ciclo PDCA

uma forma de trabalho que vem sendo utilizada com sucesso. As razes de se escolher esse

caminho foram consensadas junto administrao da empresa, aps apresentao de

resultados advindos de dados de arquivos de manuteno e produo.

Os argumentos foram:

1) A empresa j pratica conceitos de gesto da qualidade e produtividade.

40

2) A adaptao do ciclo PDCA utilizando os conceitos e ferramentas de gerenciamento j

existentes facilita a compreenso e aceitao das pessoas que participam do processo.

O estudo de caso foi desenvolvido tomando-se como referncia um equipamento

denominado Laminador Contnuo e utiliza dados de arquivo disponveis na empresa como

base para avaliao e comparao dos indicadores de indisponibilidade de manuteno.

Para isso utilizou-se de diagramas de paretos contendo os tempos de parada acumulados,

referentes ao ano 2000, nas especialidades mecnica e eltrica, conforme Figuras 6 e 7.

Esses dados foram tomados como referncia.

Paradas Mecnicas - Laminador Contnuo

12000

10000

6000

4000

2000

Pontes LC-4/5

S1

Ejetor de Tarugos

Outros

Bomba Ebara

C.O.L.

Impulsionador

Sistema de Laos

Equipamentos

C.O.H.

Forno Viga Mvel

Tesoura a Frio

Leito Resfriamento

Bobinadeiras

0

Trem Contnuo

Minutos

8000

Figura 6 Pareto dos tempos de parada no ano 2000 Mecnica (ARGLA, 2004)

41

Paradas Eltricas - Laminador Contnuo

2000

1800

1600

1200

1000

800

600

400

200

Bomba Ebara

S1

Impulsionador

Ponte LC-4/5

C.O.H.

Outros

Cabine Central

C.O.L.

Ejetor de Tarugos

Equipamentos

Subestao 8

WEG

Forno Viga Mvel

Sistema de Laos

Leito Resfr. e T.F.

Bobinadeiras

Trem Contnuo

0

Prodac

Minutos

1400

Figura 7 Pareto dos tempos de parada no ano 2000 Eltrica (ARGLA, 2004)

Inicialmente foram pesquisados os tipos de manuteno existentes e conceitos que

contriburam para a definio da poltica de manuteno mais adequada ao equipamento

produtivo, permitindo melhor gerenciamento da manuteno do setor como parte

importante do negcio da empresa.

Foram revisadas e complementadas as rotinas de manuteno existentes, alterada a

periodicidade das tarefas com objetivo de adequ-las s necessidades de reduo do

indicador de indisponibilidade, com objetivo de que o equipamento interrompa sua

42

produo de forma planejada e no de forma imprevista e aleatria por falha de

manuteno.

Finalmente, foram tabelados os resultados obtidos, formatados como grficos,

comparados e comentados os principais indicadores de manuteno utilizados na empresa,

destacando a sua importncia estratgica no contexto geral da mesma.

43

5 ESTUDO DE CASO

A empresa siderrgica ARGLA Ltda., situada no Vale do Paraba - SP, atua no

segmento de construo mecnica e tem como negcio principal a produo de aos

especiais no planos. Seus produtos so disponibilizados ao mercado consumidor nas

formas de barras redondas e bobinas de fio mquina (ver Glossrio) destinados basicamente

ao segmento de auto-peas para a indstria automobilstica.

A empresa apresenta uma estrutura funcional dividida em departamentos que so

rgos especializados em cada um dos processos da cadeia produtiva.

medida que o negcio da empresa se desenvolve e cresce, a mesma entra no

campo da competio e da produo em massa e, desse modo, aumenta consideravelmente

a necessidade de contar com rgos altamente especializados capazes de propor inovaes

rpidas e eficientes (CHIAVENATO, 1993).

As comunicaes entre rgos ou cargos existentes na empresa so efetuadas

diretamente, sem necessidade de intermediao e esse tipo de organizao funcional busca

a maior rapidez possvel.

As decises so delegadas aos rgos especializados que tm autonomia para

implement-las, caracterizando-se pela descentralizao (CHIAVENATO, 1993).

A empresa dividida em uma diretoria estratgica, quatro reas produtivas e uma

rea de manuteno com administrao centralizada e possui o organograma exposto na

Figura 8.

Diretoria da UEN

Construo Mecnica

Gerncia

Aciaria

Gerncia

Laminao

Gerncia

Arames

Figura 8 Organograma da empresa (ARGLA, 2004)

Gerncia

Trefilao

Gerncia

Manuteno

44

A manuteno na empresa at o ano 2000 era considerada como fator de custos e

gastos. Os aspectos mais conhecidos da manuteno caracterizavam-se como sendo de

servios repetitivos e de rotina, substituio de peas, pouca tcnica, improvisaes e

emergncias. Contudo, devido sua elevada influncia nas paradas de mquinas, durante a

produo, por causas gerenciais e tcnicas, vem sendo vista de outra maneira.

Equipamentos parados em momentos de produo programada, ou com baixa

produo, decorrentes de manuteno inadequada, podem significar perdas de clientes para

a concorrncia, alm de afetar a qualidade.

Diante deste quadro, a manuteno vem se transformando e, atualmente,

considerada fator de qualidade e produtividade; enfim, de competitividade.

Na Figura 9, a seguir, pode-se visualizar o organograma da rea da manuteno:

Gerncia

Manuteno

Planejamento de

Manuteno

Sup. Tcnica

Aciaria

Sup. Tcnica

Laminao

Sup. Tcnica

Arames

Sup. Tcnica

Trefilao

Sup. Tcnica

Eng.a de Manut.

Figura 9 Organograma da manuteno da empresa (ARGLA, 2004)

A estrutura organizacional da manuteno a tpica estrutura funcional.

Este tipo de estrutura proporciona o mximo de especializao nas diversas

supervises tcnicas de manuteno e permite a cada uma delas concentrar-se total e

unicamente sobre seu trabalho e sua funo. Permite melhor superviso em todos os nveis,

pois cada cargo reporta-se a experts no seu campo de especializao. Assim, separa as

funes de planejamento das funes de execuo, sendo que o rgo de planejamento de

manuteno o faz para todas as reas produtivas (CHIAVENATO, 1993).

45

Considerando as caractersticas da indstria siderrgica, que se traduzem na grande

variedade de mquinas e equipamentos para cumprir a sua finalidade, bem como a

complexidade tecnolgica de muitos destes, que possuem dimenses e peso bastante

avantajados, com alto custo operacional, alto nvel de utilizao, processos complexos e

contnuos, como acontece por exemplo com os laminadores, fundamental a necessidade

de se ter uma rea de manuteno eficaz.

O funcionamento de todo este complexo no depende apenas de um bom

gerenciamento da produo, mas de uma soma de esforos em que a rea de manuteno

uma das maiores aliadas, desempenhando o seu papel com rapidez e preciso, minimizando

eventuais paradas dos equipamentos.

Na Figura 10, pode-se visualizar o organograma da rea da Manuteno da

Laminao, onde est instalado o equipamento alvo do estudo.

Superviso Tcnica

Laminao

Superviso Operacional

Mecnica

Superviso Operacional

Eltrica

Lder

Mecnica

Lder

Eltrica

Inspetor

Mecnica

Inspetor

Eltrica

Mecnicos

Tcnicos

Eletrnicos

Lubrificadores

Eletricistas

Figura 10 Organograma da manuteno da rea de Laminao (ARGLA, 2004)

46

A aproximao entre as reas de operao e manuteno ocorre de maneira a

atender adequadamente s necessidades da empresa, o que pode causar, em uma situao

de pane do equipamento, um descontrole das atividades da empresa. Como conseqncia,

certamente ocorrer a queda de produtividade decorrente da ociosidade a que pessoas e

equipamentos ficaro submetidos. Outro reflexo ser na qualidade inferior do produto,

ocasionada pelas condies precrias a que os equipamentos estaro sujeitos.

A elevao dos custos de produo, por fim, ser a resultante da somatria das

perdas no processo. Nestas circunstncias, a empresa deve buscar a viabilizao para uma

metodologia visando otimizar as atividades de manuteno, tornando-a integrada e alinhada

s necessidades e objetivos do setor produtivo, para que, como atividade auxiliar que

representa, desempenhe efetivamente as funes de rgo de apoio produo.

5.1 O Laminador Contnuo

O Laminador Contnuo composto basicamente de 22 gaiolas de laminao em

seqncia, operando simultaneamente, conforme mostra o desenho da Figura 11.

1 Grelha de barras para enfornamento

5 Tesoura

9 Bobinadeiras

2 Mesas de rolos de entrada

6 Tesoura

10 Leito de Resfriamento

3 Forno de reaquecimento de barras

7 Tesoura

11 Tesoura final

4 Gaiolas de laminao

8 Tesoura

Figura 11 Desenho do Laminador Contnuo (ARGLA, 2004)

47

A matria prima constitui-se de barras de ao especial com perfil quadrado, nas

dimenses mdias: altura de 155 mm, largura de 155 mm e comprimento de 12 metros,

com peso mdio de 2,2 toneladas. No incio do processo produtivo h um forno de

reaquecimento de barras (3) que eleva a temperatura das barras da temperatura ambiente

at 1150o C, em mdia. Assim, a laminao contnua um processo de transformao cujo

objetivo a reduo de rea do material em processo por meio de deformao a quente, o

que ocorre nas 22 gaiolas de laminao (4), de modo a atingir no final as dimenses

solicitadas pelo cliente, alm das propriedades mecnicas desejadas. Neste caso, pode-se

entregar o produto ao cliente na forma de bobinas, quando se utiliza a linha das

bobinadeiras (9), ou em barras quando se utiliza a linha de barras, composta basicamente de

um leito de resfriamento (10) e de uma tesoura final (11) para corte a frio.

A seguir, tem-se o desenho da Figura 12, com maior detalhamento dos

equipamentos que compem o Laminador Contnuo.

Forno de Viga Mvel

Bloco Desbastador

H0

V0

H1

V2

H3

Bloco 1 Intermedirio

H6

V7

H8

V9

H10

Bloco 2 Intermedirio

V11

H12

V13

H14

Bloco Acabador

H16

V17

H18

V19

V4

V15

Bobinadeiras

H20

V21

Leito de Resfriamento

Tesoura Frio

H0 Gaiola na posio horizontal.

V0 Gaiola na posio vertical.

Figura 12 - Laminador Contnuo (ARGLA, 2004)

48

A seguir tem-se uma descrio dos equipamentos:

1 Forno de Viga Mvel composto de 1 zona de pre-aquecimento, 2 zonas de

aquecimento e 2 zonas de encharque e tem por funo elevar a temperatura das barras da

temperatura ambiente at 1150o C, em mdia, temperatura essa adequada para laminao a

quente.

2 Bloco Desbastador composto de 6 gaiolas tendo as denominaes: H0, V0,

H1, V2, H3 e V4 e tem por funo reduzir a seo da barra para que possa ser processada

no Bloco 1.o Intermedirio.

3 - Bloco 1.o intermedirio - composto de 6 gaiolas tendo as denominaes: H6,

V7, H8, V9, H10 e V11 e tem por funo reduzir a seo da barra para que possa ser

processada no Bloco 2.o intermedirio.

4 - Bloco 2.o intermedirio - composto de 4 gaiolas tendo as denominaes: H12,

V13, H14, V15 e tem por funo reduzir a seo da barra para que possa ser processada no

Bloco Acabador.

5 - Bloco Acabador - composto de 6 gaiolas tendo as denominaes: H16, V17,

H18, V19, H20 e V21 e tem por funo reduzir a seo da barra de modo a atingir as

dimenses solicitadas pelo cliente.

6 Bobinadeiras so duas Bobinadeiras de modo a configurar um processo de

alta produtividade e tem por funo bobinar (enrolar) o produto que est sendo laminado de

modo a facilitar seu manuseio e transporte. As bobinas de ao no dimetro de 5,5 mm tem

em mdia as seguintes dimenses: 7.000 m de comprimento, 1,25 m de dimetro e peso de

2,2 toneladas.

7 Leito de Resfriamento trata-se de uma instalao adequada para permitir a

reduo de temperatura das barras de modo a facilitar a operao de corte a frio em

comprimentos solicitados pelo cliente.

8 Tesoura a Frio equipamento especfico para cortar as barras a frio nos

diversos comprimentos comerciais solicitados pelos clientes.

49

Entre os tipos de anormalidades mais comuns relacionadas com equipamentos de

empresas siderrgicas, particularmente laminadores, tem-se:

a) Falhas mecnicas: quebra de rolamentos de redutores de velocidade, quebra de eixos

universais de transmisso de velocidade, desgaste de eixos de vlvulas solenides, desgaste

da carcaa e dos eixos de bombas hidrulicas, desgaste de correntes de transmisso de

movimento, desgaste de engrenagens, desgaste de rolamentos.

b) Falhas eltricas: anomalias em motores eltricos, deteriorao de bobinas de contatores e

rels, deteriorao da bobina de vlvulas solenides, defeitos no mecanismo de fechamento

e abertura de disjuntores por desgaste das peas das articulaes, defeitos em rels de

proteo por sobrecarga dos motores, defeitos em conversores estticos, defeitos no

controle eletrnico de velocidade do laminador, anomalias em transformadores, desgaste de

contatos dos contatores eletromecnicos dos painis eltricos.

c) Falhas hidrulicas e pneumticas: quebras de bombas hidrulicas, defeitos em cilindros

hidrulicos, defeitos em cilindros pneumticos, vazamento de leo (hidrulico e/ou

lubrificante) por rompimento das mangueiras, quebra de conexes hidrulicas, quebra de

conexes pneumticas, vazamento de leo por rompimento de tubulaes oxidadas,

quebras de travas hidrulicas.

Entre os conjuntos do Laminador Contnuo que geravam elevada indisponibilidade

devido a manuteno, destacavam-se os redutores de velocidade das gaiolas de laminao.

As gaiolas de laminao possuem redutores de velocidade, que so conjuntos mecnicos de

eixos e engrenagens que esto acoplados entre os motores principais de acionamento e seus

respectivos cilindros de laminao.

Esses redutores de velocidade so particularmente crticos para o processo,

principalmente quando da ocorrncia de quebra inesperada de seus rolamentos.

Na Figura 13, pode se visualizar a posio dos rolamentos.

50

Rolamento

32228 DF

Rolamento

24128 C3

Figura 13 - Posio dos rolamentos do redutor de velocidade (ARGLA, 2004)

Quando da ocorrncia de quebra de rolamentos dos redutores, os transtornos so

muitos ao processo produtivo, alm do desgaste da equipe de manuteno por necessitar,

muitas vezes, estender a jornada de trabalho e de ser uma tarefa demorada, levando em

mdia 40 horas contnuas, para a substituio dos rolamentos dos redutores de velocidade.

A Figura 14, apresenta um redutor de velocidade revisado aps a quebra de

rolamentos.

51

Redutor revisado aps quebra de

rolamentos

Figura 14 - Redutor de velocidade revisado aps troca de rolamentos (ARGLA, 2004)

Os redutores de velocidade sofrem aes de sobrecargas mecnicas devido aos

esforos de laminao envolvidos (trao e compresso na barra que est sendo laminada) e

tambm h o fator temperatura do material, que afeta diretamente esses esforos. A quebra

inesperada de um redutor de velocidade tem reflexos no s na produtividade como

tambm afeta diretamente a qualidade pela gerao de refugo em linha.

52

5.2 Perda de produo no Laminador Contnuo

Com objetivo de atender o mercado e fabricar produtos com qualidade, no prazo

solicitado e tambm com custo que permita manter seu desempenho econmico e

financeiro em nvel adequado para a continuidade de suas operaes, a empresa anualmente

desenvolve um planejamento estratgico organizacional relacionado a todos os seus mais

importantes indicadores. Nesse contexto se insere a manuteno que tambm elabora o seu

planejamento estratgico especfico, onde so definidas as metas e os indicadores, isso ,

seus objetivos.

Em relao indisponibilidade do Laminador Contnuo observa-se que do ano 2000

at o momento atual esse indicador tem cada vez mais importncia, visto que, tambm

cresceu a importncia estratgica do Laminador Contnuo na cadeia produtiva do grupo

siderrgico do qual a empresa ARGLA faz parte. A importncia estratgica deve-se ao fato

de que esse equipamento produtivo fornece produtos no somente direto para clientes

externos do setor automotivo, como tambm para clientes internos de outras reas

produtivas do grupo siderrgico como a Fbrica de Arames e a rea de Trefilao.

Nos anos 2000, 2001, 2002 e 2003 a meta de indisponibilidade foi estabelecida

sendo respectivamente 4%, 4%, 5% e 4,75% (conforme o plano estratgico da empresa). O

indicador de indisponibilidade um nmero percentual, no cabendo nesse caso adotar

uma faixa de tolerncia visto que no se trata de uma medida de natureza fsica e sim uma

medida da confiabilidade dos servios de manuteno do equipamento produtivo. Os

valores reais de indisponibilidade atingidos nos anos citados foram respectivamente 8,57%,

6,47%, 5,03%, 3,66% o que demonstra uma melhoria na performance da manuteno,

porm, importante avaliar o impacto que a indisponibilidade representa quando a mesma

est fora de controle ou com valor acima do

objetivado pela empresa. A seguir, aborda-se esse impacto referente ao ano 2000 para que

se tenha uma viso econmica do que representa essa perda de produo.

Conforme dados de arquivo da empresa, ao final do ano 2000, o ndice de

indisponibilidade mdio do Laminador Contnuo foi de 8,57% do tempo disponvel para

produo como se pode observar na Figura 15.

53

Indisponibilidade Laminador Contnuo

14%

12%14%

10%12%

10%

8%

13,15%

13,04%

Indisponibilidade Laminador Contnuo

13,15%

10,71%

8,57%

10,71%

8,28%

8,57%

8%

6%

6%

13,04%

9,60%

8,28%6,97%

6,97%

9,26%

9,60%

7,23%

6,69%

6,60%

7,23%

6,69%

6,60%

Indisp. %

Objetivo 4,00%

8,18%

9,26%

8,18%

6,68%

6,68%

Indisp. %

Objetivo 4,00%

4%

4%

2%2%

0%0%

2000 JanJan FevFev MarMar AbrAbr Mai Mai Jun Jun Jul Jul Ago AgoSet SetOut OutNov Nov

2000

Dez Dez

Figura 15 - Indisponibilidade do Laminador Contnuo no ano 2000 (ARGLA, 2004)

A fim de permitir uma produo com custos compatveis para a empresa, o objetivo

era atingir no mximo 4%. Portanto, nesse caso, houve uma diferena de 4,57% do tempo

disponvel para produo que no foram convertidos em produo efetiva, por paradas

imprevistas para manuteno naquele ano. Conforme dados de arquivo da empresa, tem-se

uma produtividade mdia de 27 toneladas por hora e o tempo mdio disponvel mensal de

688 horas. A produtividade, conforme equao (5) (pg. 30) a relao entre a produo

obtida em toneladas e o tempo necessrio para obt-la em horas. Desse modo, pode-se

estimar a perda de produo anual e o que representou para a empresa em termos de

faturamento.

Tempo mdio disponvel para produo por ms: 688 horas/ms

Tempo mdio disponvel para produo por ano:

54

688 horas/ms x 12 meses = 8.256 horas/ano

O Laminador Contnuo deveria ficar indisponvel no mximo 4% do tempo

disponvel que era seu objetivo; porm, ficou 8,57% desse tempo, isso , 4,57% a mais que

o previsto. Assim, pode-se estimar o que essa diferena representou para a empresa:

Perda de produo: 8.256 horas/ano x 0,0457 = 377 horas/ano

Considerando a produtividade mdia de 27 toneladas/hora, em um ano tem-se:

27 toneladas/hora x 377 horas/ano = 10.179 toneladas/ano