Professional Documents

Culture Documents

Avaliação Da Sanidade - Pi.2015

Uploaded by

Josifran AraujoOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Avaliação Da Sanidade - Pi.2015

Uploaded by

Josifran AraujoCopyright:

Available Formats

1

Avaliao da Sanidade na Junta Soldada Entre os Aos 1020 e 1045 por

Ensaio No Destrutivo

Marielle Maria Medeiros VITALi

Josifran da Silva ARAUJO

Curso de Engenharia Mecnica. Instituto de Estudos Superiores da Amaznia. Av. Gov. Jos

Malcher, 1148, Nazar - CEP 66055-260. Belm, PA

RESUMO - Devido uma falha tcnica no cubo, ou melhor aros, das rodas dianteiras das mquinas 938H, o setor

de engenharia de servios da empresa representante em Belm, realizou uma correo provisria at a soluo

definitiva vinda da fbrica. Essa correo consiste de substituir a rea da chapa de ao SAE 1020 trincada ao

redor dos furos de fixao dos parafusos do aro, por uma nova chapa de espessura maior, em relao a original e

ser de ao SAE 1045. O estudo deste trabalho abordar a influencia da temperatura na unio destes aos, como

a questo da soldabilidade no ao 1045 por possuir maior teor de carbono, o efeito da tmpera na rea soldada e

a questo do pr e ps aquecimento da pea, antes da soldagem e aps a usinagem.

Palavras chave: Temperatura. Soldabilidade. Penetrao. Tmpera

Study of Welding in Recovery rim 938H wheel loader

ABSTRACT - Owing a technical failure in the cube, nay rimmed of the front wheels of the 938H machines, the

engineering department of the company representative services at Belm, held an temporary correction until the

ultimate solution coming from the factory. This correction is to replace the area of steel plate SAE 1020 cracked

around the holes for fixing bolts of the rim, by a new plate of greater thickness compared to the original and it

will be steel SAE 1045. The study of this work will address the influence of temperature on the union of these

steels, how the issue of the weldability in 1045 steel by having higher carbon content. The effect q uenching

caused the area parallel to the weld bead.

Keywords: Temperature. Weldability. Permeation. Quenching.

1 INTRODUO

Marques et al (2011, p. 81) diz que "A soldagem geralmente realizada com a aplicao

localizada de calor e/ou deformao plstica. Como resultado, alteraes das propriedades do

material , nem sempre desejveis ou aceitveis, possa ocorre na regio da junta".

Na soldagem a aplicao do calor produz uma alterao estrutural, efeitos trmicos e

mecnicos no metal a ser soldado. No componente soldado, estes fatos podem

aparecer de duas maneiras:

A presena de trincas no metal base e no metal de solda bem como

porosidade ou incluses no metal de solda.

Mudanas nas propriedades do metal base tais como resistncia, ductilidade,

tenacidade e resistncia corroso (BARBOSA, 2007, p. 1).

Este trabalho consiste na avaliao da sanidade na junta soldada entre os aos 1020 e

1045, por ensaio no destrutivo. O ensaio realizado ser de ultrassom e de lquido penetrante,

o processo de soldagem aplicado nesta operao ser o processo Metal Active Gs - MAG, no

aro de uma roda que pertence a uma mquina carregadeira 938H adaptada para carregar toras

de rvores.

Algumas dessas mquinas esto apresentando trincas entre os furos dos parafusos de

fixao nos aros, como mostra as figuras logo a seguir. Devido o surgimento dessa falha, foi

elaborada por uma equipe de tcnicos de uma empresa X, uma forma para devolver ao

cliente/proprietrio o aro recuperado e assim evitar que novas trincas apaream no local.

Fig.01 Carregadeira 938H

Fig.02 Cubo da 938H

Fig.03 rea das trincas

Fonte: Acervo do autor

Fonte: Acervo do autor

Fonte: Acervo do autor

Segundo o analista tcnico da empresa X "Ate o momento no tem uma posio da

fbrica quanto ao problema, visto que a falha ocorre principalmente na regio da Amaznia, o

que deve ser feito corrigir a falha localmente. Assim fica dispensado o uso de uma carta de

servio pela fabricante para ser aplicado no modelo dessa mquina espalhadas pelo mundo".

Mediante a este fato, ainda segundo o analista, a empresa representante em Belm estar

realizando uma correo provisria at a soluo definitiva vinda da fbrica.

2 REVISO BIBLIOGRFICA

2.1 Processo de soldagem MAG

O processo MAG, GMAW (Gs Metal Arc Welding) ou, ainda, Soldagem a Arco

Metlico com Atmosfera Gasosa (SAMG) um processo de soldagem, por fuso,

caracterizado pela abertura e manuteno do arco eltrico entre o metal de base - MB (poa de

fuso quando em regime) e o metal de adio - MA (arame macio alimentado

continuamente). Como o arame/eletrodo no apresenta revestimento (comum no processo

Eletrodo Revestido) torna-se necessrio insero de uma proteo gasosa (ativa "MAG"),

externa, suprida com presso e vazo adequadas. Tal insero justificada na necessidade de,

ao mesmo tempo, viabilizar a proteo da gota metlica e da poa de fuso contra a atmosfera

vizinha ao arco voltaico e, alm disso, auxiliar na formao e manuteno do arco eltrico

(BARRA, 2003).

um mtodo de fcil execuo, pois se utiliza equipamentos sofisticados e precisos. Pois

um processo por arco eltrico entre a pea e o arame (eletrodo) no revestido de diversos

dimetros tubular, que o metal de adio fornecido por um alimentador contnuo, fazendo a

unio do flange com o aro pelo aquecimento e fuso. O arco eltrico funde de forma contnua

o arame medida que alimentado poa de fuso. O metal de solda protegido da

atmosfera por um fluxo de uma mistura de gs ativo de CO 2 com 25% de Argnio. Neste

processo de soldagem foi usada corrente contnua e o arame colocado no plo positivo

(polaridade inversa), conforme a figura 04 que apresenta Ilustrao do Processo.

Fig.04 Ilustrao do Processo MAG

Fonte: Barra, 2003

2.2 Classificaes dos Aos

De acordo com a grande demanda de metais podemos encontra uma infinidade de aos e

uma gama muito grande de classificao, como: aos - estruturais, fundidos, ferramentas,

inoxidveis, laminados micro ligas, baixo carbono, temperado e revenido, etc.

Podemos classificar os aos de acordo com a tabela desenvolvida pela Society of

Automotuve Engineers - SAE e classificada no American Iron Steel Institute - AISI. O

sistema utiliza uma srie de quatro a cinco nmeros para designar aos carbono e aos ligados

conforme tabela 01. Sendo que os dois primeiros nmeros indicam os outros metais de liga j

os dois (ou trs) ltimos nmeros indicam o valor aproximado de carbono do ao, conforme

pode ser visto pode ser visto na tabela. Este sistema adotado, pela ABNT aqui no Brasil sem

restrio.

Tabela 01- Designao numrica AISI- SAE para aos

Fonte: Society of Automotive Engineers - SAE

Tabela 02- Exemplo de designaes pelo sistema AISI- SAE Aos Carbono

Fonte: Society of Automotive Engineers - SAE

2.3 Soldabilidade do ao Carbono SAE 1020

Ao carbono SAE 1020 uma liga de ferro e carbono de baixa liga com at 2% de

carbono, e com outros materiais na sua constituio como: Mn, Si, e P. Sendo que estes

elementos no passam de 2% do metal. Apresentando um grande problema com a formao

de trincas induzidas pelo hidrognio, principalmente na zona termicamente afetada - ZTA,

outro problema especfico a perda de tenacidade na ZTA, ou na zona fundida e a formao

de trincas de solidificao.

Para evitar as possveis causas de trincas dos metais soldados temos que escolher o

melhor processo e o melhor material de adio com uma resistncia apropriada s tenses que

atuaram no local da solda, conforme podemos ver essas trincas na figura 05 e podemos

verificar as tenses na tabela 03 de nomenclatura dos aos com o teor de carbono e as

resistncias que os aos podem suportar.

Fig.05 - Tipo de trincas induzidas por Hidrognio na ZTA

Fonte: PUC-RIO

Tabela 03- Nomenclatura dos aos estruturais

Fonte: Society of Automotive Engineers- SAE

2.4 Soldabilidade do Ao Carbono SAE 1045

O ao SAE 1045 mdio carbono - ser adicionado ao aro por meio do processo de

soldagem, substituindo o flange trincado por outro mais resistente, a composio destes aos

so basicamente a mesma do ao SAE-1020, exceto pelo teor de carbono que de 4,5% e

mangans de 1,4%. Em funo do maior teor de carbono e de mangans, eletrodos de baixo

hidrognio foram utilizados, devido pea que foi instalada ser de espessura de 23 mm.

Conforme Mondenesi (2011, p. 7), "[...] Um pr- aquecimento entre 150 e 2600C

recomendado [...]", conforme podemos ver na tabela 04.

Tabela 04 - Temperatura tpicas de pr-aquecimento

para diferentes aos e ferro fundido.

Fonte: Welding Theory, 1993

Metalografia do ao SAE - 1045 conforme podemos ver na figura 08 aps a passagem de

um efeito de aquecimento por um processo de soldagem.

Fig.06 - Metalografia do ao 1045

Fonte: LEMM- Urisan

2.5 Ensaio por Ultrassom

2.5.1 Finalidade do Ensaio

O ensaio por ultrassom, caracteriza-se num mtodo no destrutivo, que tem por

objetivo a deteco de defeitos ou descontinuidades internas, de acordo com o Sistema

Nacional de Qualificao e Certificao de Pessoal em Ensaios No Destrutivos SNQC/END, presentes nos mais variados tipos ou forma de materiais ferrosos ou no

ferrosos.

Tais defeitos so caracterizados pelo prprio processo de fabricao da pea ou

Componentes a ser examinada como, por exemplo: bolhas de gs em fundidos,

dupla laminao em laminados, micro-trincas em forjados, escorias em unies

soldadas e muitos outros.

Portanto, o exame ultrassonico, assim como todo exame no destrutivo, visa

diminuir o grau de incerteza na utilizao de materiais ou peas de

responsabilidades.

aplicvel para as seguintes situaes:

Juntas de topo entre chapas e tubos

Juntas de ngulo

Conexes

Juntas tubulares

2.5.2 Normas de Referncia

2.5.2.1 Cdigo ASME - Sec. V Adenda 2002

2.5.2.2 BS- 4331 Parte 3 Edio de 1987)

2.5.2.3 BS 7910 edio 1999 Guide on methods for assessing the acceptability of flaws

in metallic structures.

2.5.2.4 BS EN 12223 Edio de 2000

2.5.2.5 BS EN 27963 Edio de 1992

2.5.3 Material/Dimenses

2.5.3.1 Ao carbono e aos de baixa liga com teores de liga at 6%

2.5.3.2 Espessuras de 5 mm a 45 mm

2.5.3.3 Dimetro mnimo - 2" ( ext 60,3 mm)

2.5.4 Vantagens em relao a outros ensaios:

O mtodo ultrassonico possui alta sensibilidade na detectabilidade de pequenas

descontinuidades internas, por exemplo:

Trincas devido a tratamento trmico, fissuras e outros de difcil deteco por

ensaio de radiaes penetrantes (radiografia ou gamagrafia).

Para interpretao das indicaes, dispensa processos intermedirios,

agilizando a inspeo.

No caso de radiografia ou gamagrafia, existe a necessidade do processo de

revelao do filme, que via de regra demanda tempo do informe de resultados.

Ao contrrio dos ensaios por radiaes penetrantes, o ensaio ultrassonico no

requer planos especiais de segurana ou quaisquer acessrios para sua aplicao.

A localizao, avaliao do tamanho e interpretao das descontinuidades

encontradas so fatores intrnsecos ao exame ultrassonico, enquanto que

outros exames no definem tais fatores. Por exemplo, um defeito mostrado

num filme radiogrfico define o tamanho mas no sua profundidade e em

muitos casos este um fator importante para proceder um reparo.

2.5.5 Limitaes em relao a outros ensaios.

Requer grande conhecimento terico e experincia por parte do inspetor.

O registro permanente do ensaio no facilmente obtido.

Faixas de espessuras muito finas, constituem uma dificuldade para aplicao

do mtodo.

Requer o preparo da superfcie para sua aplicao. Em alguns casos de

inspeo de solda, existe a necessidade da remoo total do reforo da solda,

que demanda tempo de fbrica.

frequente a insegurana do inspetor quanto identificao da indicao

detectada na tela do aparelho (ver exemplo adiante).

Fig.07 Indicao tpica de ultrassom na tela do

aparelho resultante da falta de penetrao da

solda

Fonte: Andreucci 2014

2.6 Lquido Penetrante

2.6.1 Finalidade do Ensaio

O ensaio por lquidos penetrantes presta-se a detectar descontinuidades

superficiais e que sejam abertas na superfcie, tais como trincas, poros, dobras,

etc..podendo ser aplicado em todos os materiais slidos e que no sejam porosos

ou com superfcie muito grosseira.

muito usado em materiais no magnticos como alumnio, magnsio, aos

inoxidveis austenticos, ligas de titnio, e zircnio, alm dos materiais magnticos.

tambm aplicado em cermica vitrificada, vidro e plsticos.

Este procedimento estabelece as condies necessrias para a execuo do ensaio no

destrutivo por meio de Lquido Penetrante para deteco de descontinuidades abertas

superfcie, a ser utilizado no Sistema Nacional de Qualificao e Certificao de Pessoas em

END - SNQC/END.

2.6.2. Normas de Referencia

ASME Seo V, edio 2004.

2.6.3 Materiais a serem ensaiados

2.6.3.1 Materiais: ao carbono, ao carbono baixa liga (at 6% de liga), ao inoxidvel

austentico, ao inoxidvel

ferrtico, ao inoxidvel martenstico, titnio, liga de nquel e alumnio.

2.6.3.2 Processo de Fabricao: laminados, juntas soldadas, fundidos e forjados.

2.6.3.3 Formas: superfcies planas, chapas planas, juntas de ngulo em T e tubos com juntas

circunferenciais.

2.6.4 Vantagens e limitaes do ensaio, em comparao com outros mtodos.

2.6.4.1 Vantagens.

Poderamos dizer que a principal vantagem do mtodo a sua simplicidade. fcil

de fazer de interpretar os resultados. O aprendizado simples, requer pouco

tempo de treinamento do inspetor.

Como a indicao assemelha-se a uma fotografia do defeito, muito fcil de

avaliar os resultados. Em contrapartida o inspetor deve estar ciente dos cuidados

bsicos a serem tomados (limpeza, tempo de penetrao, etc), pois a simplicidade

pode se tornar uma faca de dois gumes.

No h limitao para o tamanho e forma das peas a ensaiar, nem tipo de

material; por outro lado, as peas devem ser susceptveis limpeza e sua

superfcie no pode ser muito rugosa e nem porosa.

O mtodo pode revelar descontinuidades (trincas) extremamente finas (da ordem

de 0,001 mm de abertura ).

2.6.4.2 Limitaes.

S detecta descontinuidades abertas para a superfcie, j que o penetrante tem

que entrar na descontinuidade para ser posteriormente revelado. Por esta razo, a

descontinuidade no deve estar preenchida com material estranho.

A superfcie do material no pode ser porosa ou absorvente j que no haveria

possibilidade de remover totalmente o excesso de penetrante, causando

mascaramento de resultados.

10

Fig.08 Preparao e limpeza inicial da superfcie

Fonte: Andreucci 2014

Fig.09 Tempo de penetrao do lquido na abertura

Fonte: Andreucci 2014

Fig.10 Tempo de penetrao do lquido na abertura

Fonte: Andreucci 2014

2.6.5 Revelador

O revelador um produto que age como um mata-borro utilizado para absorver o

penetrante para fora da descontinuidade e evidenciar uma imperfeio na superfcie em

ensaio. O revelador utilizado tambm para fornecer um fundo branco na superfcie para

contrastar com o penetrante que sai da descontinuidade, quando utilizamos a tcnica colorida.

Existem quatro tipos de reveladores para serem utilizados no ensaio de lquido

penetrante:

Revelador seco;

Revelador mido em suspenso aquosa;

Revelador mido em soluo aquosa e;

Revelador mido no aquoso ou solvel em solvente.

11

Fig.11- Aplicao do revelador e observao da indicao

Fonte: Andreucci 2014

2.7 Descontinuidade

uma interrupo da estrutura tpica da solda, tal como um falta de homogeneidade nas

suas caractersticas mecnicas, metalrgicas ou fsicas.

Pode ser causada pela abertura de uma trinca ou pela presena de um segundo material: gs,

incluso de escria.

As descontinuidades podem ser classificadas quanto origem e a forma.

Com relao origem, as descontinuidades podem estar relacionadas:

ao Projeto

ao Processo

a transformaes Metalrgicas

Com relao forma, podem ser:

Planas

volumtricas

2.7.1 Principais descontinuidades

Porosidade

Respingos

Falta de fuso

Falta de penetrao

Perfil de solda Irregular (Mordedura / Sobreposio Concavidade / Convexidade

excessivas)

Trincas

Incluses de escria

Distores e/ou tenses residuais

3 METODOLOGIA

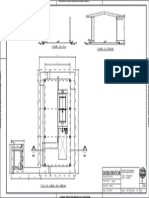

O material do aro da carregadeira 938H de ao SAE - Society of Automotive Engineers1020, j o flange a ser fabricado, como mostra a figura 12, que ir substituir a rea trincada

de ao SAE 1045.

12

Fig.12 Espessura da chapa recomendada 23 mm e

dimetro de 340 + ou - 5 mm

Fonte: Acervo do autor

A chapa de ao 1045 com as dimenses descritas na figura 12, foi submetida usinagem

para a preparao do bisel com 30, conforme figura 13, em toda sua extremidade, tanto do

lado superior quanto do inferior, logo em seguida o cubo de ao 1020, mas precisamente na

rea onde ser realizada a substituio, tambm foi usinado seguindo o mesmo procedimento

da chapa de ao 1045.

Logo a ps a usinagem foi realizado o ensaio no destrutivo por ultrassom, o

procedimento de aplicao est descrito no item 2.5 da reviso bibliogrfica deste artigo.

Ao trmino do ensaio as peas foram unidas formando um chanfro tipo X, conforme

figura 13, em seguida deu-se incio ao processo de soldagem. O processo de soldagem

aplicado foi o MAG com um arame de dimetro 1,6 mm2 , velocidade/comprimento do arame

de adio 375 in/min, velocidade do gs Co2 18,5 l/min. na posio 1G - posio plana.

Fig.13 ngulo do chanfro e bisel

60

30

Metal de Base

Fonte: Acervo do autor

A aplicao da soldagem iniciou-se com quatro pontos de solda bem distribudos, com a

mesma distncia de um ponto para o outro, na parte superior do cubo (lado A) figura 14,em

seguida a pea foi virada para a parte inferior do cubo (lado B) figura 14,onde foi aplicado o

passe de raiz e novamente virou-se a pea para o lado A, onde tambm foi aplicado o passe de

raiz e logo aps foi aplicado o passe de acabamento.

Para finalizar, a pea foi virada para o lado B, onde foi aplicado o ltimo passe o de

acabamento, ao total foram aplicados quatro cordes de solda, dois no lado A e dois no lado

B.

13

Fig.14 Cubo face superior (lado A) esquerda e face inferior (lado B) direita

Fonte: Acervo do Autor

Ao mesmo tempo em que a soldagem era aplicada, foi realizado a medio da

temperatura, para isso foi escolhido e identificado aleatoriamente quatro postos no lado A do

cubo prximo a junta soldada, onde em mdia a cada um minuto a medio era colhida ponto

a ponto, para a verificao da variao da temperatura, utilizando como ferramenta de

medio a raio lazer o infra red com emissividade = 0,95, como mostra a figura 15 a seguir.

Fig.15 Medidor de temperatura Infra Red

Fonte: Acervo do Autor

Durante o resfriamento da pea, foi realizado o mesmo procedimento de medio de

temperatura aplicado durante a soldagem, s nesse caso para verificar variao da temperatura

de resfriamento.

Passado o tempo de resfriamento do cubo, foi realizado o acabamento superficial no lado

A para a remoo do ngulo de molhamento, utilizando uma esmerilhadeira manual, da

mesma forma foi aplicado no lado B, feito esse procedimento o cubo no seu lado A passou

pelo ensaio de lquido penetrante o procedimento de aplicao est descrito no item 2.6 da

reviso bibliogrfica deste artigo. Em seguida a pea foi usinada novamente, mas agora para a

abertura dos 16 furos para instalao dos parafusos, finalizada a operao de usinagem o cubo

passou novamente pelo ensaio de ultrassom para a verificao da sanidade da junta soldada. A

figura a seguir mostra a usinagem dos 16 furos e ao seu lado direito a imagem do cubo

finalizado.

A pea foi entregue ao cliente e a mquina j est operando at o presente momento sem

nenhuma alterao no local recuperado.

Fig.16 - Abertura dos 16 furos dos parafusos de fixao

Fonte: Acervo do autor.

14

4 RESULTADOS E DISCUSSES

O ensaio no destrutivo por ultrassom realizado antes da soldagem acusou um ponto de

concentrao de tenso, como mostra o aparelho ultrassnico na figura 16, mas no foi

possvel detectar o nvel de tenso e de que tipo se tratava, se surgiu no momento da fundio

ou at mesmo devido a operao da mquina, pois para resultados mais precisos seria

necessrio o ensaio no destrutivo por birrefringncia acstica. Mas se futuramente a pea

vier a demonstrar alguma descontinuidade na rea onde foi detectada a tenso residual, poder

ser considerado como hiptese a causa raiz essa tenso.

Aps a soldagem o ensaio de ultrassom no detectou nenhuma descontinuidade a no ser

a que j existia antes no primeiro ensaio.

Fig.16 - Aparelho de ensaio ultrassom

Fonte: Acervo do autor.

O ensaio de lquido penetrante no revelou nenhuma descontinuidade grave que pudesse

comprometer a estrutura da pea.

Temos a seguir o grfico 01 que diz respeito ao monitoramento da temperatura da pea

soldada durante a soldagem, onde percebida a variao da temperatura, onde s ser

possvel analisar se a pea sofreu alguma mudana na sua estrutura com um ensaio destrutivo

que ficar para um estudo posterior ao trmino deste artigo.

O grfico 02, expressa o monitoramento de resfriamento da pea ao longo do tempo, que

demonstra uma pequena variao da temperatura logo no inicio do resfriamento e aps a

variao o resfriamento ocorreu de forma uniforme sem grandes variaes.

15

5 REFERNCIAS

ASM, Metals Handbook Welding and Brazing, American Society for Metals, 8a Edio,

Vol. 6, 1971.

CALLISTER, William. D. Jr. Cincia e engenharia dos materiais: uma introduo, 7 ed. Rio

de Janeiro: LTC, 2008.

CHIAVERINI, Vicente. Aos e ferros fundidos: caractersticas gerais, tratamentos trmicos,

principais tipos, 7. ed. ampl e ver. So Paulo: ABM, 2008, p. 599.

16

MARQUES, Paulo Villani et all. Soldagem Fundamentos e tecnologia.3.ed.Belo Horizonte:

editora UFMG, 2011.

EUTECTIC; do Brasil LTDA. Manual de Aplicaes em Soldagem: 2 Edio, Editora PPPV

Design/Ibraphel, So Paulo - 2009

AWS, Welding Handbook, Materials and Applications Part 2, American Welding Society, 8a

Edio, Vol. 4, 1998.

MODENESI, Paulo J. Soldabilidade de algumas ligas metlicas, Departamento de Engenharia

Metalrgica e de Materiais.Universidade Federal de Minas Gerais Jan. 2011.

COLPAERT, Hubertus. Metalografia dos produtos siderrgicos comuns, 3 Edio, Editora

Edgarg Blcher Ltda, So Paulo 1974.

BARRA, Sergio R. Site da soldagem.

Disponvel em: <http://www.sitedasoldagem.com.br/conceito%20basico/>.

Acesso em: 23 Mai. 2015.

ROSENDO, Tonilson. Apostila

Disponvel em: <http://www.urisan.tche.br/~tonilson/Ciencia%20dos%20Materiais/Ciencia7.pdf> . Acesso em: 02 jun. 2014.

JBS. Lquido penetrante.

Disponvel em: < http://www.jbsensaios.com.br/liquido.php >. Acesso em: 06 Jun. 2015.

Email: Mariellemd@gmail.com; Josifran34araujo@gmail.com

You might also like

- Artigo - Congresso.template Conem2016Document7 pagesArtigo - Congresso.template Conem2016Josifran AraujoNo ratings yet

- Manual Compressores de PistaoDocument12 pagesManual Compressores de PistaoLuiz JesusNo ratings yet

- Plano de Lubrificação Da Carregadeira WA 180-3-2Document27 pagesPlano de Lubrificação Da Carregadeira WA 180-3-2Josifran Araujo0% (1)

- Apresentacao CONEM2016Document14 pagesApresentacao CONEM2016Josifran AraujoNo ratings yet

- Plano de Lubrificação Da Carregadeira WA 180Document30 pagesPlano de Lubrificação Da Carregadeira WA 180Josifran Araujo100% (1)

- Ferramentas Da Qualidade - 2Document14 pagesFerramentas Da Qualidade - 2Josifran AraujoNo ratings yet

- Planilha 52 SemanasDocument3 pagesPlanilha 52 SemanasJosifran AraujoNo ratings yet

- Apostila Inventor Pro 11Document167 pagesApostila Inventor Pro 11dan_dnlNo ratings yet

- Plano de Lub MoinhoDocument8 pagesPlano de Lub MoinhoJosifran AraujoNo ratings yet

- Edital75 2016 VersaocompletaDocument9 pagesEdital75 2016 VersaocompletaJosifran AraujoNo ratings yet

- Ferramentas Da Qualidade - 2Document14 pagesFerramentas Da Qualidade - 2Josifran AraujoNo ratings yet

- Receita de Sabão de Vinagre, - Ele Vai Deixar As Suas Panelas Brilhando e As Roupas Limpinhas e Macias! - DicasDocument4 pagesReceita de Sabão de Vinagre, - Ele Vai Deixar As Suas Panelas Brilhando e As Roupas Limpinhas e Macias! - DicasJosifran AraujoNo ratings yet

- Posições de Soldagem PDF 2Document3 pagesPosições de Soldagem PDF 2markriorj100% (1)

- 004 - Fissuração À QuenteDocument0 pages004 - Fissuração À QuenteRival Coelho CoelhoNo ratings yet

- Fissurao Pelo Hidrogenio Trincas A FrioDocument6 pagesFissurao Pelo Hidrogenio Trincas A FrioJosifran AraujoNo ratings yet

- Circulo Mohr - Capitulo 1Document15 pagesCirculo Mohr - Capitulo 1Josifran AraujoNo ratings yet

- 1901098rev1 Apostilaaramestubulares OkDocument51 pages1901098rev1 Apostilaaramestubulares OkAlberto NascimentoNo ratings yet

- Seminário de Processos de Fabricação - TraçãoDocument25 pagesSeminário de Processos de Fabricação - TraçãoJosifran AraujoNo ratings yet

- Apostila Soldagem Mig Mag ESABDocument68 pagesApostila Soldagem Mig Mag ESABAnderson FestugatoNo ratings yet

- Seminário de Legislação AplicadaDocument21 pagesSeminário de Legislação AplicadaJosifran AraujoNo ratings yet

- Declaracao Do Escopo para EntregarDocument6 pagesDeclaracao Do Escopo para EntregarJosifran AraujoNo ratings yet

- Observatorio Social - A Norsk Hydro No Brasil - 2003 PDFDocument44 pagesObservatorio Social - A Norsk Hydro No Brasil - 2003 PDFJosifran AraujoNo ratings yet

- 399 RCM Parafusos Ed111Document6 pages399 RCM Parafusos Ed111Hugo Brandão CardozoNo ratings yet

- 1 - Desenho PDFDocument1 page1 - Desenho PDFJosifran AraujoNo ratings yet

- Galpao - Da - Caldeira - Josifran - Corte Do Telhado-Layout1 PDFDocument1 pageGalpao - Da - Caldeira - Josifran - Corte Do Telhado-Layout1 PDFJosifran AraujoNo ratings yet

- Aro Da Roda Da Carregadeira 938H-Dimensões e Vista 3D - PBDocument1 pageAro Da Roda Da Carregadeira 938H-Dimensões e Vista 3D - PBJosifran AraujoNo ratings yet

- Aula 3 Meios CorrosivosDocument26 pagesAula 3 Meios CorrosivosGermanomartinsNo ratings yet

- Suspensão e DireçãoDocument37 pagesSuspensão e Direçãomartecmec100% (1)

- Relatório Final AdsorçãoDocument12 pagesRelatório Final AdsorçãoEmily FreireNo ratings yet

- Apostila Nïvel 1 - Dançacura Ju MarconatoDocument61 pagesApostila Nïvel 1 - Dançacura Ju MarconatoAndréia Rodrigues de OliveiraNo ratings yet

- Redes ControlNetDocument56 pagesRedes ControlNetSolange Antonio CarlosNo ratings yet

- UntitledDocument8 pagesUntitledmichalNo ratings yet

- Instituto Aura Mater - A Varinha de Condão Da Vida Abundante PDFDocument3 pagesInstituto Aura Mater - A Varinha de Condão Da Vida Abundante PDFEduino Roveda TschoepkeNo ratings yet

- Caderno 3 - LEIS DE NEWTON, FORÇA CENTRÍPETA, FORÇA DE ATRITO,.. CESMAC - UNITDocument12 pagesCaderno 3 - LEIS DE NEWTON, FORÇA CENTRÍPETA, FORÇA DE ATRITO,.. CESMAC - UNITMatheus HenriqueNo ratings yet

- Manual 01 Operacoes Com Embarcacoes de Resgate FinalDocument186 pagesManual 01 Operacoes Com Embarcacoes de Resgate FinalLuiz Amaral100% (4)

- Alinhamento Geométrico e Nivelamento de Máquinas e EquipamentosDocument8 pagesAlinhamento Geométrico e Nivelamento de Máquinas e EquipamentosManutenção SENAImogiNo ratings yet

- A Arte de Nam June Paik - Milena MangabeiraDocument7 pagesA Arte de Nam June Paik - Milena MangabeiraMilena MangabeiraNo ratings yet

- qr10 Quest Lab Al11Document2 pagesqr10 Quest Lab Al11Alexandra EnesNo ratings yet

- 1.ensaio Técnicas ExperimentaisDocument33 pages1.ensaio Técnicas ExperimentaisJoana AlmeidaNo ratings yet

- Aula InfiltracaoDocument11 pagesAula InfiltracaoMayron SonyNo ratings yet

- Estruturas AlgébricasDocument6 pagesEstruturas AlgébricasSergio LucciniNo ratings yet

- Aula 5 - MC - Fluidos 2017.2Document32 pagesAula 5 - MC - Fluidos 2017.2Edson VicenteNo ratings yet

- Aula 4 - Extintor-1Document73 pagesAula 4 - Extintor-1Henrique AraujoNo ratings yet

- Aula 1Document5 pagesAula 1BrunaNo ratings yet

- Instrução Técnica Líquido Penetrante Tipo 2ADocument2 pagesInstrução Técnica Líquido Penetrante Tipo 2Adenisonmachado100% (1)

- Refrigerador DFN42, DFX42 Manual de InstruçõesDocument24 pagesRefrigerador DFN42, DFX42 Manual de InstruçõesCamilaNo ratings yet

- Magia Enochiana - Um Breve ResumoDocument5 pagesMagia Enochiana - Um Breve ResumoMario FilhoNo ratings yet

- Desenvolvimento de Projeto Abridor NoiteDocument19 pagesDesenvolvimento de Projeto Abridor NoiteMonize MartinsNo ratings yet

- Progressão de MemóriaDocument11 pagesProgressão de MemóriaMarcelo MagogaNo ratings yet

- Negociacao InterpessoalDocument67 pagesNegociacao InterpessoalLuciano EwaldNo ratings yet

- NECKEL, N.R.M. Análise de Discurso e o Discurso ArtísticoDocument8 pagesNECKEL, N.R.M. Análise de Discurso e o Discurso ArtísticoDenilson LopesNo ratings yet

- O Que É Inequação Exponencial?Document33 pagesO Que É Inequação Exponencial?mudano vicenteNo ratings yet

- Um Resumo e Reflexão Sobre Victor ZuckerkandlDocument8 pagesUm Resumo e Reflexão Sobre Victor ZuckerkandlevandropbNo ratings yet

- Cuidados para Armazenamento e Manutenção de BateriasDocument4 pagesCuidados para Armazenamento e Manutenção de BateriasRosalinoNo ratings yet

- Roteiro 4 Conversor Ad PicDocument8 pagesRoteiro 4 Conversor Ad Picalexandresjr7No ratings yet

- Abnt NBR 10071-1994 - (Superada em 2015)Document7 pagesAbnt NBR 10071-1994 - (Superada em 2015)Jurandir Elias De Moraes JuniorNo ratings yet