Professional Documents

Culture Documents

01 Memòria SMA

Uploaded by

Gabriel GranillaCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

01 Memòria SMA

Uploaded by

Gabriel GranillaCopyright:

Available Formats

PROJECTE O TESINA DESPECIALITAT

Ttol

Evaluacin en laboratorio de la durabilidad de mezclas

bituminosas tipo SMA

Autor/a

Francisco Gallart Villamor

Tutor/a

Flix Edmundo Prez Jimnez

Departament

Infraestructura del Transporte y Territorio

Intensificaci

Data

Octubre 2011

Evaluacin en laboratorio de la durabilidad de mezclas bituminosas tipo SMA

NDICE

NDICE

1.

RESUMEN ...................................................................................................................................... 3

2.

INTRODUCCIN Y OBJETIVOS ................................................................................................... 5

3.

2.1

ANTECEDENTES ................................................................................................................... 5

2.2

OBJETIVOS............................................................................................................................. 5

2.3

METODOLOGA ...................................................................................................................... 6

2.4

ESTRUCTURA Y CONTENIDO DEL PRESENTE ESTUDIO ................................................. 6

ESTADO DEL ARTE ...................................................................................................................... 7

3.1

MEZCLAS BITUMINOSAS SMA ............................................................................................. 7

3.1.1

Orgenes y campo de aplicacin ..................................................................................... 7

3.1.2

Caractersticas generales ................................................................................................ 9

3.1.3

Propiedades................................................................................................................... 12

3.1.4

Componentes ................................................................................................................ 13

3.1.4.1

4.

5.

3.2

BETUNES MODIFICADOS CON POLMEROS .................................................................... 15

3.3

FATIGA DE UNA MEZCLA BITUMINOSA ............................................................................. 17

ENSAYOS PARA VALORAR LA FATIGA DE LA MEZCLA ...................................................... 20

4.1

ENSAYO FNIX .................................................................................................................... 20

4.2

ENSAYO EBADE (ENSAYO DE BARRIDO DE DEFORMACIONES) ................................................. 21

4.3

ENSAYO DE FLEXIN EN CUATRO PUNTOS SOBRE PROBETAS PRISMTICAS ........ 23

CAMPAA EXPERIMENTAL DE ENSAYOS ............................................................................. 26

5.1

6.

Aditivos ...................................................................................................................... 13

CARACTERSTICAS DE LAS MEZCLAS ENSAYADAS....................................................... 26

5.1.1

SMA 11 Ofita BM-3C. Arena Caliza .............................................................................. 26

5.1.2

SMA 16 BM-3C. Arena Caliza ....................................................................................... 28

5.2

PLANIFICACIN DE LA CAMPAA ..................................................................................... 32

5.3

RESULTADOS Y ANLISIS DE RESULTADOS ................................................................... 33

5.3.1

Ensayo Fnix ................................................................................................................. 33

5.3.2

Ensayo EBADE.............................................................................................................. 37

5.3.3

Ensayo de Flexin en cuatro puntos sobre probetas prismticas ................................. 43

CONCLUSIONES ......................................................................................................................... 46

6.1

INTRODUCCIN Y OBJETIVOS .................................................................................................... 46

ndice

Evaluacin en laboratorio de la durabilidad de mezclas bituminosas tipo SMA

6.2

CONCLUSIONES ENSAYO FNIX ................................................................................................ 48

6.3

CONCLUSIONES ENSAYO EBADE ............................................................................................. 48

6.4

CONCLUSIONES ENSAYO FATIGA EN CUATRO PUNTOS ................................................................ 48

6.5

CONCLUSIONES GENERALES .................................................................................................... 49

7.

REFERENCIAS BIBLIOGRFICAS ............................................................................................ 50

8.

AGRADECIMIENTOS .................................................................................................................. 51

ndice

Evaluacin en laboratorio de la durabilidad de mezclas bituminosas tipo SMA

Evaluacin en laboratorio de la durabilidad de mezclas bituminosas tipo SMA

Autor: Francisco Gallart Villamor

Tutor: Flix Edmundo Prez Jimnez

Una de las causas ms frecuentes del deterioro y de la disminucin de la vida til de los

pavimentos bituminosos es la fisuracin por fatiga, como consecuencia de la repeticin

peridica de solicitaciones inferiores a las de rotura.

Dicha fatiga comporta la prdida de las propiedades mecnicas de la seccin y de la estructura

del firme traducindose en una fisuracin, que con el tiempo suficiente, puede llegar a

generalizarse. Esta fisuracin acaba provocando un aumento de las deflexiones y la

disminucin de la capacidad portante reflejndose en el valor del mdulo de rigidez.

Es por estos motivos que el conocimiento del comportamiento de las mezclas bituminosas

frente a las solicitaciones por fatiga cobra una vital importancia de cara al desarrollo y

mantenimiento de las infraestructuras, y por eso mismo, se han ido desarrollando diferentes

tipologas de mezclas que permitan mejorar el comportamiento frente a la rotura por fatiga.

Uno de estos tipos de mezcla son las denominadas Stone Mastic Asphalt (SMA).

Las SMA son mezclas de tipo discontinuo caracterizadas por estar conformadas con un alto

contenido de ridos gruesos, cuya distribucin compone un esqueleto ptreo de estructura

controlada, donde los huecos existentes en dicha matriz estructural se llenan con un ligante

bituminoso de alta viscosidad.

En el presente estudio se ha evaluado la durabilidad de las mezclas bituminosas tipo SMA,

determinando la resistencia a fisuracin de dos mezclas mediante la aplicacin de un ensayo

normalizado de fatiga a flexotraccin en cuatro puntos y de los nuevos ensayos FNIX y

EBADE, desarrollados por el Laboratorio de Caminos del Departamento de Infraestructura

del Transporte y del Territorio de la Universidad Politcnica de Catalunya.

Las dos mezclas estudiadas se diferencian entre s por la granulometra, ya que ambas

contienen el mismo betn modificado (BM-3c) en la misma proporcin y en las dos se han

aadido fibras de celulosa tipo Viatop (0,3 %) con la misin de conferirles una mayor

estabilidad y evitar la segregacin del ligante. Las mezclas estudiadas se denominan SMA 11

y SMA 16.

Tras la realizacin de los ensayos, debemos resaltar el excelente comportamiento de las

mezclas SMA analizadas frente a la fisuracin por fatiga. As mismo, se ha podido concluir

que como norma general presentan un comportamiento dctil y flexible.

Finalmente, queda demostrada la gran durabilidad y capacidad de resistencia a la fisuracin

por fatiga de las mezclas SMA. Por tanto, a pesar de su uso poco habitual en nuestro pas,

debemos quedarnos con la idea, de que se trata de unas mezclas que pueden servir como

respuesta a diferentes problemticas planteadas dentro del campo de los firmes de mezclas

bituminosas.

Resumen

pg.3

Evaluacin en laboratorio de la durabilidad de mezclas bituminosas tipo SMA

Evaluation of the durability of bituminous mixtures SMA in the laboratory"

Author: Francisco Gallart Villamor

Tutor: Flix Edmundo Prez Jimnez

Cracking is one of the most common causes of bituminous pavement distress and reduces its

service life due to the application of lower cyclic load levels causing significantly lower

stresses than the maximum stress that the material can withstand.

Fatigue involves the loss of mechanical properties of the section and the pavements structure

resulting in a crack, which can become mainstream in time. This cracking eventually leads to

an increasing the deflections and a decreasing of the bearing capacity, which are reflected in

the value of the stiffness modulus.

Is for these reasons that knowing the behaviour of bituminous mixtures against fatigue

solicitations is of vital importance to the development and the maintenance of infrastructures,

and therefore, different types of mixtures are developed to improve performance with respect

to failure by fatigue, one of them are called Stone Mastic Asphalt (SMA).

Stone Mastic Asphalt is characterized by its high stone content which forms a gap graded

skeleton like stone structure. The voids of the structural matrix are filled with a high viscosity

bituminous mastic.

This thesis evaluates the durability of bituminous mixtures SMA through the determination of

the cracking resistance of two mixtures. This behaviour is performed by applying a standard

test, four-point bending, and otherwise with the new tests: EBADE and FNIX developed by

the Road Research Laboratory of the Technical University of Catalonia (UPC).

Both mixtures have been made using the same polymer modified bitumen (BM-3c) in similar

proportion and different aggregate gradations. Likewise in both mixtures have been added

cellulose fibers (Viatop 0.3%) in order to to confer greater stability and to prevent the

segregation of the binder. These studied mixtures are named SMA 11 and SMA 16.

As a result of the tests, we found that SMA mixtures have an excellent performance against

fatigue cracking. Likewise, it has been concluded that usually they have a ductile behaviour

and flexible.

Finally, the main conclusion is the high durability and resistance to fatigue cracking of the

SMA mixtures. So, despite their limited use in our country, we should stay with the idea that

they are mixtures that can be used in response to different questions raised in the area of

bituminous pavements.

Resumen

pg.4

Evaluacin en laboratorio de la durabilidad de mezclas bituminosas tipo SMA

2.

INTRODUCCIN Y OBJETIVOS

2.1

ANTECEDENTES

Las infraestructuras viarias existentes en un territorio suponen un elemento de desarrollo y

cohesin del mismo. Adems son un elemento de comunicacin importante entre los

diferentes nodos que comunican, y en la actualidad son el modo de transporte ms utilizado

en nuestra sociedad. Es por estos motivos, que se debe garantizar su funcionalidad,

garantizando entre otros aspectos, la seguridad y comodidad de los usuarios de nuestras

carreteras.

Un elemento fundamental de las infraestructuras viarias es la capa de firme, puesto que

supone la superficie de contacto con los vehculos circulantes, y por tanto se les exige una

buena capacidad soporte adems de establecer una superficie de rodadura adecuada durante

toda su vida til.

La fisuracin de los pavimentos bituminosos es una de las causas ms frecuentes de su

deterioro y que por tanto supone una disminucin o un factor limitante del perodo de vida til

de los mismos, teniendo su origen como norma general en la fatiga de las mezclas

bituminosas.

Se puede definir la fatiga de una mezcla bituminosa como la alteracin producida en la

respuesta deformacional del pavimento bajo los efectos de la repeticin peridica de una

solicitacin inferior a la de rotura. Dicha fatiga comporta la prdida de las propiedades

mecnicas de la seccin y de la estructura del firme traducindose en una fisuracin, que con

el tiempo suficiente, puede llegar a generalizarse. Esta fisuracin acaba provocando un

aumento de las deflexiones y la disminucin de la capacidad portante reflejndose en el valor

del mdulo de rigidez.

Es por estos motivos que el conocimiento del comportamiento de las mezclas bituminosas

frente a las solicitaciones por fatiga cobra una vital importancia de cara al desarrollo y

mantenimiento de las infraestructuras.

2.2

OBJETIVOS

En el presente estudio se pretende evaluar en laboratorio la durabilidad de las mezclas

bituminosas tipo SMA (Stone Mastic Asphalt). Dichas mezclas no son de uso comn todava

en nuestro pas, aunque lentamente se van introduciendo y estn siendo empleadas en obras

de importancia significativa. En muchos pases de Europa esta tipologa de muestras se

encuentran totalmente implantadas, especialmente en Alemania donde tienen su origen.

La evaluacin de la durabilidad se ha basado en la determinacin de la resistencia a fisuracin

por fatiga de dos tipos de mezclas bituminosas tipo SMA mediante la aplicacin de un ensayo

normalizado de fatiga a flexotraccin en cuatro puntos y de los nuevos ensayos FNIX y

EBADE, desarrollados por el laboratorio de Caminos del Departamento de Infraestructura del

Transporte y del Territorio de la Universidad Politcnica de Catalunya.

Introduccinyobjetivos

pg.5

Evaluacin en laboratorio de la durabilidad de mezclas bituminosas tipo SMA

2.3

METODOLOGA

Para conseguir los objetivos propuestos nos hemos planteado una serie de trabajos que

responden a una secuencia lgica de actuacin. La metodologa seguida en la realizacin del

presente estudio ha sido la siguiente:

Revisin bibliogrfica sobre las propiedades mecnicas y durabilidad de las mezclas

bituminosas tipo SMA.

Fabricacin y disposicin de probetas para los ensayos.

Realizacin de los ensayos (FNIX, EBADE y flexotraccin a cuatro puntos).

Interpretacin y anlisis de resultados.

Extraccin de conclusiones de los resultados obtenidos en el estudio.

2.4

ESTRUCTURA Y CONTENIDO DEL PRESENTE ESTUDIO

La estructuracin de la presente tesina es la siguiente:

En el captulo 3 se realiza la revisin bibliogrfica para conocer el estado del arte. Esta

bsqueda bibliogrfica permite conocer las propiedades mecnicas y durabilidad de las

mezclas tipos SMA, as como definir las caractersticas de los materiales que las componen.

En el captulo 4 se describen el modo de funcionamiento, los valores y parmetros estudiados

y las caractersticas generales de los ensayos realizados para llevar a cabo el presente estudio.

A continuacin en el captulo 5 se detalla la campaa experimental de ensayos realizada,

describiendo primeramente las caractersticas particulares de las mezclas empleadas,

posteriormente se describe la planificacin de ensayos realizada y finalmente se exponen los

resultados obtenidos

En el captulo 6 se analizan los resultados obtenidos y se extraen las conclusiones finales a

que se llega en el estudio. En primer lugar se exponen las conclusiones referentes a cada uno

de los ensayos y a continuacin, las conclusiones generales obtenidas para las mezclas tipo

Stone Mastic Asphalt.

Finalmente en el apartado correspondiente a los anejos se adjuntan los resmenes de datos de

las muestras empleadas y los resultados de todos los ensayos de cada probeta.

Introduccinyobjetivos

pg.6

Evaluacin en laboratorio de la durabilidad de mezclas bituminosas tipo SMA

3.

ESTADO DEL ARTE

3.1

MEZCLAS BITUMINOSAS SMA

3.1.1

Orgenes y campo de aplicacin

Las mezclas tipo SMA (Stone Mastic Asphalt) tienen su origen en Alemania y empezaron a

desarrollarse a finales de los aos 60.

Con el desarrollo de este tipo de mezcla se pretenda dar respuesta a la problemtica

observada durante la primera mitad de esta dcada en las carreteras germnicas, ya que para

mejorar la seguridad vial durante el periodo de la vialidad hibernal se impuso el uso de

neumticos con clavos. En realidad, se observ que nicamente se produjo una mejora en las

condiciones de circulacin en carreteras heladas y resbaladizas por la nieve, pero en cuanto

las condiciones mejoraban (desapareciendo el hielo y la mayor parte de la capa de nieve) se

produca un elevado grado de deterioro de la superficie del pavimento y el agotamiento

estructural del firme. A lo largo de cada invierno se detectaron la aparicin de rodadas de 5

mm y de hasta 10 mm en el sur de Alemania. Debido a estas incidencias, tanto los equipos de

construccin de carreteras como los propios medios de conservacin centraban sus esfuerzos

en reparar las rodadas y blandones existentes con los medios habituales, es decir, realizaban

una regularizacin de la calzada con hormign y el posterior extendido de la capa de

aglomerado. A pesar de llevar a cabo dichas operaciones de mejora y mantenimiento, la

misma problemtica se repeta al invierno siguiente.

Se comprob que slo un mtodo de reparacin fue exitoso y permanente para resolver el

problema: el uso de un tratamiento llamado mastic. Con este mtodo, tanto las roderas

como las zonas irregulares de la superficie se rellenaron con el mastic bituminoso en caliente.

En la composicin de dicha mezcla se incluyeron virutas de alta calidad resistentes al desgaste

de la roca y se extendi por las zonas citadas anteriormente. A pesar de las bondades de la

actuacin, el problema segua sin resolverse puesto que este mtodo de control de daos, era

excesivamente caro debido a que se trataba de un trabajo manual, y adems tampoco era

adecuado para grandes reas de trabajo puesto que el desarrollo de los trabajos avanzaba muy

lentamente.

Tal y como se ha indicado, se pretenda obtener un pavimento de mxima resistencia al

desgaste y al deterioro presente en las carreteras alemanas a inicios de los aos 60, es por ello,

que a mediados de la dcada de 1960, el Ingeniero Gerhard Zichner, Director de la

Zentrallaboratoriums de la empresa Strabag Bau Ag (Laboratorio Central de la construccin

de carreteras), comenz a pensar en cmo mecanizar un mtodo de construccin similar al

empleado en el momento, con el fin de hacerlo apto para su uso en la pavimentacin de

grandes superficies.

Como solucin al problema el Dr. Zichner, ide una mezcla que denomin Mastimac

(prototipo de las SMA de hoy en da), conformada por un ligante bituminoso y un esqueleto

slido. Una vez realizado el desarrollo de las pruebas en laboratorio y de acuerdo a los normas

tcnicas del momento, la nueva mezcla se fabric en diferentes plantas asflticas del grupo

Strabag / Deutag y se emple por vez primera como capa de rodadura en la pavimentacin de

la calle Freiligrath en Wilhelmshaven en fecha 30 de julio de 1968.

Los resultados obtenidos con la aplicacin de la nueva mezcla fueron extremadamente

satisfactorios e inmediatamente se impulsaron multitud de proyectos y actuaciones a lo largo

de la red de carreteras del territorio alemn. As mismo, aquellos constructores y tcnicos,

escpticos inicialmente con el comportamiento de la mezcla que teman por una degradacin

Estadodelarte

pg.7

Evaluacin en laboratorio de la durabilidad de mezclas bituminosas tipo SMA

y descomposicin elevada de la misma a lo largo del primer invierno, debido a su

composicin y caractersticas, aceptaron los resultados obtenidos.

Figura 3.1.1.(1): Desarrollo SMA en 1968

Figura 3.1.1.(2): Idea Strabag, fibras estabilizantes

Figura 3.1.1.(3): 1 capa SMA despus de 30 aos en buen estado. Calle Freiligrath.

Cabe destacar que a partir de ese momento, el tipo de mezcla SMA, se ha empleado con xito

en Alemania en las carreteras con mucho trfico puesto que este tipo de mezclas asegura

pavimentos duraderos, que exhiben una alta resistencia a las roderas y soportan

adecuadamente las cargas producidas por el trfico de camiones pesados y han demostrado ser

extremadamente eficaces en la lucha contra el desgaste. En reconocimiento a su excelente

rendimiento, en 1984 se realiz una norma nacional que regulaba dicho tipo de mezcla en

Alemania, y la tipologa de mezcla tipo SMA fue adoptada por diversos pases europeos como

una mezcla de uso convencional. En Francia y Espaa se emplean habitualmente un tipo

parecido de aglomerado discontinuo denominado con la nomenclatura BBM, anteriormente

en Espaa se denominaban mezclas tipo F o M.

Despus de un estudio efectuado por una delegacin vial de los Estados Unidos de

Norteamrica en 1990 en varios pases de Europa, se decidi efectuar tramos de ensayo SMA

en 23 estados, especialmente en Maryland y Georgia aumentando su popularidad entre las

autoridades de trfico y la industria del asfalto. En los ltimos aos en Asia tambin se ha

adoptado el SMA como un pavimento convencional siendo de uso comn en pises como

China, Japn, Corea del Sur, Hong Kong, Taiwan y Filipinas. Del mismo modo Australia y

Nueva Zelanda tambin se han sumado al uso habitual de las mezclas bituminosas tipo SMA.

Estadodelarte

pg.8

Evaluacin en laboratorio de la durabilidad de mezclas bituminosas tipo SMA

Actualmente las mezclas SMA se emplean en carreteras con intensidad elevada de trfico y en

zonas industriales, algunas de las aplicaciones particulares donde se suelen emplear son las

siguientes:

Zona de trfico elevado de pesados

Puentes y estructuras

Autopistas

Carriles bus

Zonas de carga y descarga

Intersecciones

Aeropuertos

Aparcamientos

As mismo, cabe destacar, que las mezclas bituminosas graduadas de manera discontinua tipo

SMA reducen considerablemente las emisiones de ruido ya que la macro-textura de este tipo

de mezclas absorbe el ruido del trfico circulante. Precisamente debido a esta propiedad de

absorcin de ruido, las mezclas SMA son empleadas frecuentemente en los caminos de acceso

a zonas residenciales y urbanizaciones.

Igualmente, se debe tener en cuenta que las mezclas SMA se emplean en la capa de rodadura,

y en consecuencia, deben reunir una serie de requisitos para dotar a la superficie del

pavimento de las condiciones de seguridad y confort necesarias para los usuarios de la va (la

capacidad portante se determina con la estructura general de la capa de firme), dichos

requerimientos son los siguientes:

Resistencia a las roderas

Flexibilidad

Resistencia a la fatiga

Facilidad de fabricacin / extendido

Resistencia a la fisuracin

Rentabilidad coste / beneficio

Durabilidad

3.1.2

Caractersticas generales

Las Stone Mastic Asphalt son mezclas bituminosas de tipo discontinuo caracterizadas por

estar conformadas con un alto contenido de ridos gruesos, cuya distribucin compone un

esqueleto ptreo de estructura controlada. Los huecos existentes en dicha matriz estructural se

llenan con un ligante bituminoso de alta viscosidad. (Ver figura 3.1.2(1))

Cabe destacar que el contenido mnimo de rido grueso presente en estas mezclas supone un

70 % de las mismas, tratndose de un factor muy importante, ya que permite garantizar el

perfecto contacto entre las partculas tras el extendido y la compactacin. As mismo, con el

fin de dotar de un elevado grado de rigidez a la mezcla y aumentar la viscosidad del ligante se

aade conjuntamente al mismo una fraccin de rido fino o arena triturada.

De manera habitual, a este tipo de mezclas se les suele aadir un pequeo porcentaje de fibras

(tpicamente de celulosa) con la misin de conferirles una mayor estabilidad y evitar la

segregacin del ligante en el momento del transporte y colocacin de las mismas. El empleo

de estas fibras de celulosa no modifica qumicamente al betn pero s que interviene en sus

propiedades fsicas, espesando o modificando la reologa del mismo.

El fenmeno de la segregacin del ligante es un proceso importante ya que en estas mezclas,

como se ha indicado anteriormente, se emplean grandes cantidades de ligante bituminoso con

el fin de dotarlas de un elevado perodo de vida til.

Estadodelarte

pg.9

Evaluacin en laboratorio de la durabilidad de mezclas bituminosas tipo SMA

La composicin de una SMA tpica suele ser la siguiente:

70 80 % en peso:

rido grueso.

8 12 % en peso:

Filler, arena fina.

6 7 %:

Ligante bituminoso

0,3 %:

Fibras (celulosa habitualmente)

En consecuencia, la estabilidad de las mezclas SMA se deriva de un esqueleto de rido grueso

que proporciona mucho ms contacto entre las partculas que las otras mezclas bituminosas

convencionales continuas. La durabilidad de la mezcla mejora en base a un contenido superior

de betn, al mayor espesor de la capa extendida y al menor contenido de aire en huecos.

Igualmente, el mayor contenido de betn tambin mejora la flexibilidad de la SMA.

Figura 3.1.2.(1): Estructura tpica de una mezcla bituminosa discontinua tipo SMA

A continuacin podemos observar la estructura habitual de una mezcla bituminosa

convencional de granulometra continua, en contraposicin a una mezcla SMA detallada

previamente.

Figura 3.1.2.(2): Estructura tpica de una mezcla bituminosa convencional de granulometra continua

Estadodelarte

pg.10

Evaluacin en laboratorio de la durabilidad de mezclas bituminosas tipo SMA

As pues, la estructura y composicin de una mezcla tipo SMA es la que se detalla a

continuacin:

Figura 3.1.2.(3): Composicin detallada de una mezcla bituminosa tipo SMA

Se entiende como estabilidad de una mezcla bituminosa, a la capacidad para soportar las

cargas y resistir las tensiones a las que se ve sometida, con unos valores de deformacin

tolerables. Dicha estabilidad responde a una combinacin del rozamiento interno y de la

cohesin de los materiales que conforman la mezcla.

Como se ha indicado previamente la estabilidad de las mezclas SMA viene determinada por la

existencia de un esqueleto ptreo autoresistente, resultante de la friccin interna derivada del

contacto entre partculas, a diferencia de las mezclas bituminosas continuas habituales donde

el mejor rendimiento en la estabilidad de las mismas se consigue en base a las caractersticas

del ligante.

Figura 3.1.2.(4): Estabilidad mezcla SMA

Figura 3.1.2.(5): Estabilidad mezcla convencional

Estadodelarte

pg.11

Evaluacin en laboratorio de la durabilidad de mezclas bituminosas tipo SMA

En base a los aspectos detallados anteriormente, se puede concluir que la diferencia

fundamental entre las mezclas SMA y las mezclas del tipo BBTM Beton Bitumineux Tres

Minces, cuyo uso est mucho ms normalizado y es habitual en nuestro pas, radica en que

las mezclas SMA presentan un mayor contenido en arena, un mortero ms rico en finos y un

contenido de betn ms elevado ( 0,5 1,3 % superior). Este mayor contenido de ligante

impone la necesidad de incorporar un aditivo (fibras o polmeros) para rigidizar el

aglomerado, impedir el escurrimiento del ligante y otorgar a la mezcla una menor sensibilidad

a la segregacin y a la deformacin por fluencia.

3.1.3

Propiedades

El desarrollo e innovacin de la tecnologa actual, referente a las mezclas bituminosas

modernas, ha permitido acelerar y aumentar la calidad de los pavimentos modernos para

diferentes tipos de niveles de solicitacin como carreteras convencionales, aeropuertos y vas

urbanas. Segn las necesidades de cada tipo de va deberemos decidirnos por un tipo de

mezcla u otra, por tanto, debemos conocer las propiedades de las mezclas SMA para definir

su campo de aplicacin. Las mezclas tipo Stone Mastic Asphalt confieren diferentes

propiedades y caractersticas a los pavimentos que conforman, dichas propiedades se detallan

a continuacin.

Buena estabilidad a altas temperaturas.

Debido a que las mezclas tienen un esqueleto autoportante de rido grueso de buena calidad,

que proporciona un incremento de la friccin interna y de la resistencia al corte,

confirindoles una estabilidad extremadamente alta.

Una buena flexibilidad a bajas temperaturas.

Ya que se emplea una mezcla rica en mortero con propiedades superiores a las mezclas

convencionales de granulometra continua aumentando la resistencia contra la fisuracin

trmica.

Alta resistencia al desgaste

Como consecuencia del bajo contenido de huecos, que convierte a las mezclas en

prcticamente impermeables y mejora su resistencia al envejecimiento, disminuyendo los

efectos de la humedad e incrementando su durabilidad.

Elevada adherencia entre el rido grueso y el betn.

Debido al incremento en la cantidad de filler se agregan fibras de celulosa como estabilizador.

La estructura tridimensional de las fibras de celulosa permite al betn mantener una elevada

viscosidad, espesa la capa bituminosa y mejora la adherencia entre el betn y los ridos.

Una mezcla compacta sin tendencia a separarse.

Resultado de la correcta y eficiente estabilizacin del mortero que evita su segregacin de las

partculas gruesas.

Buena resistencia al deslizamiento

El empleo de ridos gruesos con un coeficiente de pulimento acelerado elevado (CPA) y la

macro-textura caracterstica de la superficie de la carretera con este tipo de mezclas confieren

a las SMA un elevado nivel de resistencia al deslizamiento.

Estadodelarte

pg.12

Evaluacin en laboratorio de la durabilidad de mezclas bituminosas tipo SMA

Reduccin del aquaplanning.

Como consecuencia de la mayor profundidad de la textura del pavimento, este aspecto

disminuye igualmente los reflejos nocturnos en la superficie de la carretera y mejora la

visibilidad de las marcas viales.

Disminucin del ruido provocado por el trfico circulante.

Una caracterstica importante de las mezclas SMA, y a tener en cuenta especialmente en el

diseo y ejecucin de pavimentos en zonas urbanas, es que permiten reducir el ruido

provocado por el trfico de los vehculos sobre las capas de rodadura. El uso de mezclas de

porosas y/o microaglomerados discontinuos, permite disminuir entre 3-6 decibelios los

valores de ruido medidos respecto al uso de una mezcla asfltica densa (Albrecht, G.y

Alvarez, R,1997).

Respecto a la contaminacin acstica de los pavimentos, diversos estudios han comprobado

que en los pavimentos densos un aumento de la textura supone un aumento del nivel sonoro,

mientras que los pavimentos discontinuos SMA, a igual textura, son ms silenciosos llegando

incluso a absorber el ruido del motor.

Cabe destacar que el carcter fonoabsorbente de un pavimento depende de muchos

parmetros y existen varios diseos especficos de pavimentos con el fin de lograr la mxima

disminucin del ruido posible. No obstante con mezclas convencionales discontinuas se

pueden hacer pequeas variaciones para lograr una rodadura ms suave y por tanto menos

ruidosa. (Viaphone, Microbton Bitumineux Silencieux.Eurovia 2002). A igualdad de

tamaos de ridos y nmero de huecos en mezclas, los pavimentos con un mayor contenido

de betn presentan valores acsticos ms bajos.

3.1.4

Componentes

3.1.4.1 Aditivos

Como norma general, en las mezclas SMA se suelen emplear fibras minerales como aditivos

con el fin de estabilizar y asegurar la homogeneidad de la mezcla. La misin principal de los

aditivos aadidos es prevenir la segregacin y evitar el escurrido del ligante durante el

proceso de transporte a la obra. Algunos de los aditivos utilizados son los siguientes:

Fibras orgnicas

Polvo de slice

Fibras minerales

Polmeros en una forma granulada o pulverizada

Cal hidratada

Figura 3.1.4.(1): Fibras minerales

Figura 3.1.4.(2): Polvo de slice

Estadodelarte

pg.13

Evaluacin en laboratorio de la durabilidad de mezclas bituminosas tipo SMA

Figura 3.1.4.(3): Polvo de caucho

Figura 3.1.4.(4): Polmeros

Cabe destacar que el aditivo ms empleado son las fibras de celulosa, para hacernos una idea

de su implantacin en el mercado, stas suponen el 90-95% del mercado Alemn.

La tcnica de adicionar fibras de celulosa granulada para estabilizar mayores contenidos de

betn y as garantizar mayores vidas tiles es ampliamente utilizada y normalizada en la

mayor parte de los pases de Europa destacando Alemania e Inglaterra donde est

ampliamente extendido su uso. En Espaa est permitido su uso y as lo recoge la pgina 62

de la orden circular 5/2001 (sobre riegos auxiliares, mezclas bituminosas y pavimentos de

hormign), donde admite la incorporacin de fibras como modificadores de la reologa de la

mezcla.

Figura 3.1.4.(5): Fibras de celulosa

Figura 3.1.4.(6): Detalle de las fibras de celulosa

La aplicacin de fibras de celulosa granulada en pavimentos bituminosos se basa en la gran

capacidad de estabilizar altas dotaciones de betn que presenta el polmero natural de

celulosa. Se pueden fabricar distintos tipos celulosas y se pueden clasificar por su proceso de

produccin y por sus caractersticas finales como longitud y grosor medio. No obstante

fabricar fibras de celulosa de elevada homogeneidad no es tarea fcil debido a su difcil

manipulacin en las plantas de produccin (textura fibrosa) y a su comportamiento qumico,

funde por encima del punto de descomposicin. No obstante un buen control de la materia

prima y un elevado conocimiento en su manipulacin permite a diversos fabricantes, preparar

fibras deforma ecolgica y sostenible que cumplan los estndares de homogeneidad y de

calidad (ISO 9001 en el desarrollo y produccin de fibras de celulosa), que permiten una total

repetitividad.

A mediados de los aos noventa se observ que la fibra de celulosa, an siendo apta para la

aplicacin en betn, presentaba una limitacin real para la planta de produccin de

aglomerado y era la dificultad de dosificacin automtica de este aditivo fibroso que poda

ralentizar el proceso de produccin si no se tena una cierta prctica en su manejo. As se

analizaron diversas alternativas por los tcnicos y se observ que era posible fabricar grnulos

de fibra de celulosa envolvindolos con una pequea capa de betn. Esta pequea capa de

betn proporciona una proteccin de la humedad del ambiente y as es posible estocar

elevadas cantidades en las plantas y en los silos. La presentacin en forma de grnulo

Estadodelarte

pg.14

Evaluacin en laboratorio de la durabilidad de mezclas bituminosas tipo SMA

recubierto con betn (VIATOP en el caso de las mezclas estudiadas en el presente estudio),

confiere proteccin a la humedad y garantiza una perfecta dispersin y homogeneizacin de la

fibra dentro de las mezclas.

Figura 3.1.4.(7): Presentacin de las fibras de celulosa en grnulo

Figura 3.1.4.(8): Detalle segregacin del betn en mezcla SMA sin fibras ni aditivos

3.2

BETUNES MODIFICADOS CON POLMEROS

Los betunes modificados con polmeros tienen su origen en la preocupacin por dotar a los

betunes de mayor resistencia al envejecimiento; as como reducir la susceptibilidad trmica de

estos materiales y mejorar su comportamiento mecnico y reolgico, aumentando la

resistencia a la fatiga, la adhesividad y la resistencia a la deformacin.

Al inicio de esta tipologa de betunes, entre los aos 60 y 80, los polmeros utilizados fueron

generalmente cauchos naturales en polvo o ltex incorporados directamente al mezclador de

Estadodelarte

pg.15

Evaluacin en laboratorio de la durabilidad de mezclas bituminosas tipo SMA

la central de fabricacin. Posteriormente, hacia los aos 80, se incrementa en nuestro pas el

inters por estos ligantes y se empiezan a utilizar polmeros sintticos como el polietileno

(PAD), el etileno acetato de vinilo (EVA) y el estireno-butadieno-estireno (SBS).

Hoy en da, ms del 80 % de la mezclas drenantes y mezclas de granulometra discontina

que se emplean en nuestro pas se hace, con betunes modificados con polmeros siendo estas

aplicaciones su principal dominio de empleo.

La especificacin espaola recogida en el art. 215 del PG-3, establece 7 clases de betn

modificado con polmeros, las prescripciones y caractersticas de cada tipo de betn se

detallan a continuacin:

BM-1 Es un ligante muy duro, con una penetracin 15/30 para mezclas de alto

mdulo para capas de base, para trfico T00 y T0.

BM-2 Ligante duro de penetracin 35/50 para capas de refuerzo y de rodadura para

trfico T00 y T0.

BM-3 Ligante de penetracin 55/70 especialmente indicado para mezclas drenantes.

BM-3b De igual penetracin que el anterior y mayor punto de reblandecimiento anillo

y bola, est indicado en mezclas de granulometra discontina en capas de rodadura.

BM-3c El mas modificado del grupo 55/70; es apropiado para situaciones que

requieran un material excepcionalmente flexible o muy resistente a la fatiga.

BM-4 Con penetracin 80/130, se emplea para tratamientos antifisuras del tipo arenabetn y membranas.

BM-5 De penetracin 150/200 tiene su aplicacin en los tratamientos superficiales con

gravilla.

Figura 3.2.(1): Especificaciones de los betunes modificados con polmeros segn la norma espaola

La fabricacin de estos betunes se realiza mediante la incorporacin a elevadas temperaturas

del polmero en el seno del betn. Las mezclas objeto del presente estudio han sido elaboradas

con un betn modificado con polmeros del tipo BM-3c.

Estadodelarte

pg.16

Evaluacin en laboratorio de la durabilidad de mezclas bituminosas tipo SMA

3.3

FATIGA DE UNA MEZCLA BITUMINOSA

La fisuracin de los pavimentos bituminosos es una de las causas ms frecuentes de su

deterioro. Cabe destacar que cuando el comportamiento de un firme es fundamentalmente

elstico, cosa que se produce en la mayora de las condiciones normales de su vida til

(temperaturas no elevadas y velocidades tampoco excesivamente lentas), las repetidas cargas

y esfuerzos transmitidos que sufre debido al trfico circulante provocan, con el tiempo, un

agotamiento por fatiga del material llegando a producir su rotura.

Podemos definir la fatiga de una mezcla bituminosa como la alteracin producida en la

respuesta deformacional del pavimento bajo los efectos de la repeticin peridica de una

solicitacin inferior a la de rotura. Dicha fatiga comporta la prdida de las propiedades

mecnicas de la seccin y de la estructura del firme traducindose en una fisuracin, que con

el tiempo suficiente, puede llegar a generalizarse. Esta fisuracin acaba provocando un

aumento de las deflexiones y la disminucin de la capacidad portante reflejndose en el valor

del mdulo de rigidez.

La fatiga se manifiesta en los pavimentos bituminosos en forma de grietas superficiales, a

medida que dichas fisuras se generalizan se forma la denominada piel de cocodrilo, como

consecuencia de esta afeccin el agua encuentra una va de entrada en el pavimento y provoca

el deterioro generalizado del firme. Algunos de los factores que mejoran el comportamiento a

fatiga son el aumento del porcentaje de betn, el uso de betunes ms blandos y la disminucin

del porcentaje de huecos entre otros.

La fisuracin donde el deterioro de la capa de rodadura se inicia en la superficie del

pavimento y progresa hacia el interior de las capas del firme, se denomina fisuracin

descendente (top-down cracking). Dicha fisuracin se trata de un deterioro de la mezcla

bituminosa, probablemente como consecuencia del efecto conjunto de los elevados esfuerzos

superficiales aplicados por los neumticos de los vehculos y las tensiones originadas por los

diferenciales trmicos existentes.

En contraposicin a la fisuracin descrita anteriormente, tradicionalmente se haba aceptado

que las fisuras de las mezclas bituminosas se iniciaban en el fondo de la capa, como

consecuencia de la fatiga de la misma o por reflexin desde las capas inferiores, pero

diferentes estudios realizados en los ltimos aos han puesto de manifiesto que el fenmeno

de la fisuracin descendente se produce de manera habitual en las afecciones de los firmes.

As pues, tenemos dos tipologas de fisuras:

Fisuracin por reflexin de las capas inferiores.

Fisuracin descendente o top-down cracking.

La fisuracin por fatiga se puede manifestar en los pavimentos bituminosos tanto con la

aparicin de fisuras longitudinales como transversales, aunque habitualmente, son las

longitudinales las que aparecen en primer lugar situndose a ambos lados de las rodadas de

los vehculos pesados. En la fase inicial de su formacin muestran un trazado relativamente

rectilneo con algunas sinuosidades que las distinguen de las fisuras longitudinales que

aparecen a partir de juntas longitudinales constructivas mal ejecutadas. Posteriormente, en

una segunda fase, aparecen algunas figuras transversales, hasta que se llega, a la fisuracin

generalizada del pavimento (piel de cocodrilo).

Estadodelarte

pg.17

Evaluacin en laboratorio de la durabilidad de mezclas bituminosas tipo SMA

Figura 3.3.(1): Fisura longitudinal en pavimento

Figura 3.3.(2): Detalle sellado fisura

Actualmente se estn desarrollando estudios y planteando soluciones para determinar algunas

tcnicas de rehabilitacin de firmes, teniendo en cuenta que la transmisin de fisuras desde el

pavimento antiguo hasta la capa de recrecimiento no se produzca de forma directa (segn los

postulados tradicionales) sino que se produce por otros mecanismos que deben conocerse y

controlarse para retrasar el fenmeno de la fisuracin.

Segn un estudio del Departamento de Transporte de Colorado (Harmelink,D y

Aschenbrener,T 2003) sobre tramos de carretera en dicho estado, se concluy que la

fisuracin descendente se daba con una frecuencia tres veces superior a la fisuracin reflejada

desde capas inferiores, en dicho estudio los pavimentos auscultados contaban con un espesor

importante de mezclas bituminosas. De la misma manera el Departamento de Transporte de

Michigan ( Baladi, G y Schorsch,M & Svasdisant, T 2003) realiz otro estudio similar y se

determin que en sus pavimentos flexibles, con sucesivas capas de recrecimiento, el

porcentaje de la fisuracin descendente era 4 veces superior al de la fisuracin reflejada.

Igualmente, se han realizado estudios similares en Europa. Segn Final Report of the action

COST 333, se observ en base a estadsticas de 22 pases europeos, que el fenmeno de

fisuras iniciadas en la superficie era la tercera causa de deterioro observada, despus de las

roderas y de la prdida de resistencia al deslizamiento. A pesar de la tendencia de evaluar este

proceso de formacin de fisuras, no se dispone todava de estudios y resultados especficos en

las carreteras espaolas sobre el porcentaje de fisuracin descendente.

La formacin de la fisuracin viene asociada a dos factores conjuntamente:

Resistencia y capacidad de deformacin de la mezcla bituminosa.

Tensiones de traccin en la superficie del pavimento.

La disminucin de la capacidad de la resistencia a traccin o la excesiva rigidez de la mezcla

bituminosa depende a su vez de los aspectos siguientes:

Segregacin del rido grueso de las mezclas debido a que la prdida del mortero

provoca poca cohesin interna.

Bajo contenido de ligante.

Exceso de huecos en la mezcla disminuyendo la cohesin interna, bien sea, por el

diseo de la misma como a una compactacin deficiente.

Estadodelarte

pg.18

Evaluacin en laboratorio de la durabilidad de mezclas bituminosas tipo SMA

Baja temperatura de servicio de la superficie del pavimento (no necesariamente de

todo el firme). Los efectos se potencian si el ligante tiene elevada susceptibilidad

trmica.

Fragilidad del material bituminoso debido al propio envejecimiento.

Las tracciones en la superficie del pavimento son generadas por las propias solicitaciones del

trfico circulante o por los cambios de temperatura.

Figura 3.3.(3): Fisuras longitudinales conectadas con fisuras transversales

El valor de resistencia a fatiga se determina en laboratorio, sometiendo a probetas de las

mezclas bituminosas a cargas repetidas con diferentes deformaciones prefijadas, hasta que se

produce la rotura del material. De esta forma se consiguen las leyes de fatiga, que a escala

doblemente logartmica son rectas.

Estadodelarte

pg.19

Evaluacin en laboratorio de la durabilidad de mezclas bituminosas tipo SMA

4.

ENSAYOS PARA VALORAR LA FATIGA DE LA MEZCLA

4.1

ENSAYO FNIX

El ensayo Fnix se trata de un ensayo a traccin desarrollado por el Laboratorio de Caminos

de la Universidad Politcnica de Catalua, con la finalidad de evaluar los mecanismos de

fisuracin en las mezclas bituminosas. Dicho ensayo trata de representar el citado fenmeno

de deterioro de un modo sencillo, econmico y fcil de ejecutar. As mismo, permite

determinar la resistencia a fisuracin de las mezclas bituminosas mediante el clculo de la

energa disipada en el proceso de fisuracin.

El procedimiento del ensayo Fnix consiste en someter media probeta cilndrica con una

fisura inducida de 6 mm de longitud, a un esfuerzo de traccin con una velocidad de

desplazamiento constante de 1mm/min, a una temperatura deseada (en nuestro caso, todos los

ensayos se han realizado a una temperatura de 20 C). Una vez preparada la probeta con la

fisura inducida, se fijan a las dos secciones de la cara plana separadas por la entalladura, unas

placas de acero. stas a su vez, son fijadas a los soportes de la prensa, permitiendo un

movimiento de rotacin respecto a las fijaciones, tal cual se ilustra en la figura 4.2.(1).

Figura 4.2.(1): Montaje ensayo Fnix en prensa

Figura 4.2.(2): Equipo de adquisicin de datos

Durante la ejecucin del ensayo se van registrando mediante un equipo de adquisicin de

datos (figura 4.2.(2)) las cargas generadas, en funcin del desplazamiento, para as poder

calcular la energa disipada en todo el proceso de fisuracin del material, dicha energa se

puede calcular segn la siguiente expresin:

GD =

WD

h *l

Ecuacin 4.2.(1)

Donde:

GD = Energa disipada en el proceso de fisuracin (J/m2)

WD = Trabajo disipado en el proceso de fisuracin (Kn-mm)

h = espesor de la probeta (m)

l = Longitud inicial de ligamento (m)

Ensayosparavalorarlafatigadelamezcla

pg.20

Evaluacin en laboratorio de la durabilidad de mezclas bituminosas tipo SMA

Igualmente se pueden obtener otros parmetros mecnicos de la mezcla como la carga

mxima a traccin (Fmax), desplazamiento a carga mxima (Fmax) y desplazamiento de rotura

(R) en base a la curva resultante carga desplazamiento (figura 4.2.(3)). A su vez se obtiene el

ndice de rigidez a traccin segn la expresin siguiente:

IRT =

0.5 * Fmax

m

Ecuacin 4.2.(2)

Donde:

IRT = ndice de rigidez a traccin (KN/mm)

Fmax = Carga mxima a traccin (Kn)

m = Desplazamiento antes de la carga mxima a Fmax (mm)

Figura 4.2.(3): Curva carga desplazamiento resultante

4.2

ENSAYO EBADE (Ensayo de barrido de deformaciones)

El ensayo EBADE (ensayo de barrido de deformaciones) se trata de un procedimiento de

ensayo de fatiga desarrollado por el Laboratorio de Caminos de la Universidad Politcnica de

Catalua, que permite evaluar el comportamiento a fatiga de las mezclas asflticas, sometidas

o no, a tensiones trmicas. Dicho procedimiento de ensayo se basa en la aplicacin de una

serie de ciclos de carga de tensin-compresin, sobre una probeta prismtica, en distintos

niveles de deformacin. La finalidad del procedimiento es establecer el comportamiento de la

mezcla a fatiga mediante la determinacin de dos niveles de deformacin crticos de la

mezcla: el nivel lmite donde no se registra dao en la mezcla, presentando un

comportamiento elstico, y el nivel de deformacin en que la mezcla falla, registrando un

dao irreversible.

Para llevar a cabo el ensayo se utiliza una probeta prismtica, en la cual se realizan dos

entallas en la zona central, con la finalidad de reducir el rea de la probeta en su seccin

intermedia e inducir en ella el fallo. La probeta de forma prismtica no ha de tener unas

dimensiones fijas. En nuestro caso las probetas empleadas para llevar a cabo el ensayo

provienen del serrado de placas, fabricadas para los ensayos normalizados de fatiga a

flexotraccin de cuatro puntos. Las caractersticas de cada una de las probetas empleadas para

llevar a cabo el presente estudio quedan recogidas en el anejo 9.1 Resumen datos muestras

empleadas del presente documento.

Ensayosparavalorarlafatigadelamezcla

pg.21

Evaluacin en laboratorio de la durabilidad de mezclas bituminosas tipo SMA

Las probetas prismticas se pegan mediante una resina epoxi a unas placas de acero, que

permiten fijarlas a las mordazas de la prensa. Sobre la probeta se colocan dos extensmetros,

en la zona de fallo previamente inducida, que permiten medir las deformaciones durante el

proceso de ensayo, tal y como se puede observar en la figura 4.3.(1), as mismo, durante la

ejecucin del ensayo se van registrando los datos correspondientes a travs de un equipo de

adquisicin de los mismos (figura 4.3.(2))

Figura 4.3.(1): Montaje ensayo EBADE en prensa

Figura 4.3.(2): Equipo de adquisicin de datos

Tal y como se ha indicado anteriormente, el ensayo EBADE persigue determinar el fallo por

fatiga de una mezcla bituminosa, para ello se realiza un barrido de deformaciones en un

ensayo cclico de tensin-compresin. En el ensayo se aplican una serie de ciclos a un nivel

de deformacin constante, la cual va aumentando en magnitud, progresivamente, hasta que se

produce el fallo del material.

Este procedimiento de ensayo consiste en aplicar diferentes amplitudes de desplazamiento en

orden ascendente durante un nmero determinado de ciclos. En el procedimiento EBADE se

ha establecido el nmero de ciclos en cada escaln de deformacin en 5000 repeticiones, a

una frecuencia de ensayo de 10 Hz. En la figura 4.3.(3) se muestra la seal de entrada

esquematizada para dos ciclos por escaln.

Figura 4.3.(3): Desplazamiento impuesto

Con este protocolo de ensayo se obtiene informacin del comportamiento del material a

diferentes niveles de deformacin en un solo ensayo, obteniendo, por ejemplo, valores de

deformacin que no producen dao al material y valores que inducen el fallo

instantneamente. Adicionalmente, el nmero de ciclos hasta el fin del ensayo se ve reducido

sustancialmente al limitar el nmero ciclos en cada nivel de deformacin a un valor fijo, para

Ensayosparavalorarlafatigadelamezcla

pg.22

Evaluacin en laboratorio de la durabilidad de mezclas bituminosas tipo SMA

deformaciones tanto bajas como altas. La deformacin es registrada a travs de los

extensmetros colocados en la zona de fallo previamente inducida en la probeta.

Al llevar a cabo este barrido de deformaciones, durante el ensayo se determina el nivel de

deformacin por debajo del cual no se fatiga la mezcla, y la deformacin en que se produce su

fallo por fatiga. Estas dos deformaciones nos permiten determinar el comportamiento a fatiga

del material. La primera deformacin nos indica el nivel de deformaciones que necesitara un

gran nmero de aplicaciones de carga para producir el fallo del material, tambin llamado

lmite de fatiga, valor superior al nmero de aplicaciones de eje tipo que soporta el pavimento

de una carretera con trfico pesado y 30 aos de servicio. El otro valor de la deformacin, es

el que correspondera tambin al fallo del material con muy pocas aplicaciones de carga, ya

que segn se ha visto en varios trabajos de investigacin realizados en el Laboratorio de

Caminos de la Universidad Politcnica de Catalua, el fallo de fatiga del material se produce

en los ensayos a tensin controlada en el mismo nivel de deformacin, con independencia de

la tensin inicial aplicada. Es decir, va evolucionando la deformacin hasta llegar a la

deformacin de fallo, que tiene siempre el mismo nivel, tanto cuando el fallo tiene lugar con

pocas aplicaciones de carga, como con muchas. Se obtiene as, de una manera rpida y

sencilla, los dos parmetros ms interesantes de un material desde el punto de vista de su fallo

por fatiga, el nivel de deformaciones por debajo del cual el material no se fatiga, y la

deformacin en que rompe por fatiga.

4.3

ENSAYO DE FLEXIN EN CUATRO PUNTOS SOBRE PROBETAS PRISMTICAS

El ensayo de flexin en cuatro puntos sobre probetas prismticas pretende caracterizar el

comportamiento de las mezclas bituminosas sometidas a cargas de fatiga. En el equipo de

ensayo las mordazas interiores y exteriores estn situadas simtricamente, utilizndose

probetas rectangulares esbeltas (probetas prismticas). La probeta prismtica se somete

peridicamente a flexin sobre cuatro puntos, con rotacin y traslacin libre en todos los

puntos de carga y de reaccin a stas. La flexin se realiza por aplicacin de carga en dos

puntos interiores (mordazas interiores), en sentido vertical y perpendicularmente al eje

longitudinal de la probeta. Se fija la posicin vertical de los soportes de extremo (mordazas

exteriores). Dicha configuracin de carga crea un momento constante, y por tanto, una

deformacin constante entre las dos mordazas interiores. La carga aplicada debe variar

sinusoidalmente (figura 4.3.(1)). Durante el ensayo, la carga necesaria para la flexin de la

probeta, la deflexin y el desfase entre estas dos seales, se debe medir en funcin del tiempo,

mediante estas mediciones se determinaran las caractersticas de fatiga de la mezcla

bituminosa sometida a ensayo.

Figura 4.3.(1): Carga aplicada sinusoidal

Al realizar cada ensayo se deben posicionar dos mordazas interiores y dos exteriores

simtricamente con respecto al centro de la probeta prismtica. Sobre las dos mordazas

interiores se deben aplicar cargas constantes e iguales. Se registra la fuerza aplicada, la

deflexin medida y el desfase (sistema) entre la fuerza y la deflexin.

Ensayosparavalorarlafatigadelamezcla

pg.23

Evaluacin en laboratorio de la durabilidad de mezclas bituminosas tipo SMA

En la figura 4.3.(2) podemos observar los principios bsicos del ensayo de flexin en cuatro

puntos.

Figura 4.3.(2): Principios bsicos del ensayo de flexin en cuatro puntos

En las condiciones de ensayo se especifica que dichos ensayos se deben realizar en una

atmosfera ventilada, y con una temperatura controlada, para una frecuencia f0 de aplicaciones

de carga sinusoidal. Los ensayos realizados para llevar a cabo el presente estudio se han

realizado a una temperatura constante de 20C. As mismo, las especificaciones del ensayo

indican que la frecuencia de la carga f0, debe estar en la gama de 0 Hz a 60 Hz, en nuestro

caso la frecuencia de ensayo empleada han sido 30 Hz.

En las figuras 4.3.(3) i 4.3.(4) podemos observar el montaje del ensayo de fatiga y el equipo

de adquisicin de datos para dicho ensayo respectivamente.

Figura 4.3.(3): Montaje ensayo fatiga 4 puntos

Figura 4.3.(4): Equipo de adquisicin de datos

Una vez realizado el ensayo podemos obtener el valor inicial del mdulo calculado Smix a

partir de los valores medidos de la fuerza, el desplazamiento y el desfase despus del ciclo

nmero 100 (n=100). As mismo, el ensayo de fatiga se contina hasta que el mdulo

calculado Smix haya bajado hasta la mitad de su valor inicial o hasta la rotura de la probeta.

En referencia a los criterios del ensayo se establece para una temperatura y una frecuencia

dadas, el ensayo se debe realizar a tres niveles, como mnimo, en el modo de aplicacin de

Ensayosparavalorarlafatigadelamezcla

pg.24

Evaluacin en laboratorio de la durabilidad de mezclas bituminosas tipo SMA

carga elegido (por ejemplo, tres niveles de deformacin con modo de deflexin constante) con

un mnimo de seis repeticiones por nivel. Los niveles para el modo de aplicacin de carga

elegido se deben seleccionar de manera que las vidas hasta la fatiga estn dentro de la gama

de 104 a 2 x 106 ciclos.

Finalmente, sobre la base de que los resultados representan la vida til Ni,j,k para el criterio de

fallo j elegido y el conjunto de condiciones de ensayo k, se dibuja la lnea de fatiga haciendo

una regresin lineal entre los logaritmos neperianos de Ni,j,k y los logaritmos neperianos de la

amplitud de la deformacin inicial (amplitud de deformacin en el ciclo nmero 100) con la

siguiente forma:

ln (N i, j, k ) = A0 + A1 x ln (i )

Ecuacin 4.3.(1)

Donde:

i = es el nmero de probeta

j = representa el criterio de fallo elegido

k= representa el conjunto de las condiciones de ensayo

i= es la amplitud de la deformacin inicial medida en el ciclo de carga nmero 100

En la figura 4.3.(5) podemos observar la mquina de ensayo empleada para realizar los

ensayos de fatiga en el presente estudio.

Figura 4.3.(5): Mquina empleada en los ensayos de fatiga

Ensayosparavalorarlafatigadelamezcla

pg.25

Evaluacin en laboratorio de la durabilidad de mezclas bituminosas tipo SMA

5.

CAMPAA EXPERIMENTAL DE ENSAYOS

Una vez presentados en los captulos anteriores los aspectos ms relevantes referentes a las

mezclas bituminosas tipo SMA (Stone Mastic Asphalt), habiendo valorado la importancia de

conocer el comportamiento a fatiga de dichas mezclas y tras una breve descripcin de los

ensayos empleados para valorar la resistencia a la fisuracin por fatiga, en el presente captulo

se describen las caractersticas de las mezclas ensayadas as como, la planificacin

propiedades y desarrollo de los ensayos realizados para llevar a cabo el objeto del presente

estudio.

5.1

CARACTERSTICAS DE LAS MEZCLAS ENSAYADAS

Las muestras empleadas para realizar el presente estudio no han sido fabricadas en el propio

Laboratorio de Caminos de la Universidad Politcnica de Catalunya, aunque en dicho

laboratorio s se han preparado las correspondientes probetas para llevar a cabo los ensayos

con las muestras provenientes de otros laboratorios. As pues, la mezcla tipo SMA 11 Ofita

BM-3c ha sido fabricada por la empresa Eiffage Infraestructuras y la muestra tipo SMA 16

BM-3c con arena caliza la ha fabricado la empresa Elsan del grupo OHL.

Como se ha indicado anteriormente los tres ensayos empleados para llevar a cabo el presente

estudio se han realizado sobre dos mezclas bituminosas. Las caractersticas de dichas mezclas

se detallan a continuacin:

5.1.1

SMA 11 Ofita BM-3C. Arena Caliza

Se trata de una mezcla bituminosa de tipo SMA 11 con ligante del tipo BM-3c y un

porcentaje de betn ptimo del 6 %. Sobre dicha mezcla se ha aadido un porcentaje del 0,3%

de fibras de celulosa Viatop. Respecto al rido se trata del tipo Ofita para la fraccin

correspondiente del rido grueso.

La Ofita se trata de una roca gnea subvolcnica, formada en condiciones de baja presin y

temperatura moderada, a travs de un enfriamiento rpido. Tiene textura holocristalina, con

tendencia panidiomorfa, inequigranular o porfdica, en general de grano fino medio. Su

densidad es de 2,1 g/cm3 y una dureza de 5 en la escala de Mohs.

En referencia a los componentes de la mezcla los porcentajes existentes son los siguientes:

Componentes

% en mezcla

Fraccin 0/4 Caliza

17,64 %

Fraccin 5/8 Ofita

28,30 %

Fraccin 8/12 Ofita

40,57 %

Carbonato Clcico

7,83 %

Betn BM3-c

5,66 %

Fibras de celulosa Viatop

0,3 %

Figura 5.1.1.(1): Componentes mezcla SMA 11 BM3-c

Campaaexperimentaldeensayos

pg.26

Evaluacin en laboratorio de la durabilidad de mezclas bituminosas tipo SMA

La distribucin granulomtrica de los ridos de la mezcla, determinada mediante tamizado,

segn la norma UNE-EN 12697-2 es la siguiente.

Tamiz (mm)

% pasa

16

100

11,2

93

57

5,6

---

28

23

0,5

14

0,063

8,6

Figura 5.1.1.(2): Granulometra de los ridos

Se detalla a continuacin la granulometra de la mezcla evaluada en la campaa de estudios

experimentales, comparndola con los husos granulomtricos definidos en la normativa

alemana para las mezclas SMA (ZTV Asphalt Stb 94):

Figura 5.1.1.(3): Comparativa SMA 11 estudio experimental con la norma alemana

Campaaexperimentaldeensayos

pg.27

Evaluacin en laboratorio de la durabilidad de mezclas bituminosas tipo SMA

El contenido de ligante soluble de la mezcla bituminosa determinado segn la norma UNEEN 12697-1, obteniendo los siguientes resultados:

% Ligante sobre rido:

5,91

% Ligante sobre mezcla:

5,58

La densidad mxima de la mezcla es de 2.588,0 Kg/m3 determinada segn UNE-EN 12697-5

utilizando el mtodo del procedimiento volumtrico.

Los datos obtenidos del Ensayo Marshall segn UNE-EN 12697-34, se detallan a

continuacin:

Estabilidad Marshall:

11,2 KN

Deformacin Marshall:

2,7 mm

5.1.2

SMA 16 BM-3C. Arena Caliza

Se trata de una mezcla bituminosa de tipo SMA 16 con ligante del tipo BM3-c y un

porcentaje de betn del 6 % sobre el peso total de la mezcla. Sobre dicha mezcla se ha

aadido un porcentaje del 0,3% de fibras de celulosa Viatop. El rido empleado en la

fabricacin de esta SMA es de tipo calizo.

La distribucin granulomtrica de los ridos de la mezcla, determinada mediante tamizado,

segn la norma UNE-EN 12697-2 es la siguiente.

Tamiz (mm)

% pasa

22,4

100

16

95

11,2

68

45

26

20

0,5

14

0,063

Figura 5.1.2.(1): Granulometra de los ridos

La densidad mxima de la mezcla es de 2.445,0 Kg/m3 determinada segn UNE-EN 12697-5

utilizando el mtodo del procedimiento volumtrico.

Para determinar la densidad aparente de esta mezcla bituminosa segn UNE-EN 12697-6 en

el laboratorio de Elsan, se compactaron las probetas con 2 sistemas distintos:

Campaaexperimentaldeensayos

pg.28

Evaluacin en laboratorio de la durabilidad de mezclas bituminosas tipo SMA

Compactacin por impacto segn UNE EN 12697-30 con 50 golpes por cada cara.

Referencia

Densidad SSD (Kg/m3)(en

seco con superficie saturada)

2330

2326

2315

2318

Densidad geomtrica (Kg/m3)

2249

2233

2237

2233

Figura 5.1.2.(2): Densidad aparente SMA 16, probetas compactadas por impacto.

Compactacin por giratoria segn UNE EN 12697-31 compactadas por altura.

Referencia

II

III

IV*

Densidad SSD (Kg/m3) (en

seco con superficie saturada)

2330

2326

2315

2318

Densidad geomtrica (Kg/m3)

2249

2233

2237

2233

Figura 5.1.2.(3): Densidad aparente SMA 16, probetas compactadas por giratoria.

As mismo, el laboratorio de Elsan ha facilitado el contenido de huecos de la mezcla

bituminosa determinado segn UNE-EN 12697-8, los porcentajes de cada una de las probetas

se detallan a continuacin:

Contenido de huecos de las probetas compactadas por impacto.

Referencia

% Huecos en mezcla SSD

4,7

4,9

5,3

5,2

% Huecos en mezcla geom.

8,0

8,7

8,5

8,7

Figura 5.1.2.(4): Contenido de huecos de la mezcla SMA 16, probetas compactadas por impacto.

. Contenido de huecos de las probetas compactadas por giratoria.

Referencia

II

III

IV*

% Huecos en mezcla SSD

4,6

4,9

4,6

4,7

% Huecos en mezcla geom.

9,0

9,4

9,6

10,1

Figura 5.1.2.(5): Contenido de huecos de la mezcla SMA 16, probetas compactadas por giratoria..

Igualmente se dispone de los datos de determinacin de la rigidez segn UNE-EN 12697-26,

segn los ensayos realizados en el laboratorio de Elsan, tal y como podemos observar en las

figuras 5.1.2.(6) y 5.1.2.(7). La rotura de las probetas se efecto segn el ensayo de traccin

Campaaexperimentaldeensayos

pg.29

Evaluacin en laboratorio de la durabilidad de mezclas bituminosas tipo SMA

indirecta con probetas cilndricas a una temperatura de 15 C, los resultados facilitados se

detallan a continuacin:

Referencia

Mdulo (MPa)

4324

4586

4067

3789

Figura 5.1.2.(6): Rigidez de la mezcla SMA 16, probetas compactadas por impacto.

Referencia

II

III

IV*

Mdulo (Mpa)

5071

5074

4573

---

Figura 5.1.2.(7): Rigidez de la mezcla SMA 16, probetas compactadas por giratoria.

Finalmente, se dispone de los resultados de la resistencia a la traccin indirecta segn UNEEN 12697-23 habiendo realizado los ensayos a una temperatura de 15 C.

Referencia

Resistencia (MPa)

1,766

1,844

1,884

1,765

Figura 5.1.2.(8): Resistencia a la traccin indirecta de la mezcla SMA 16, probetas compactadas por impacto.

Referencia

II

III

IV*

Resistencia (Mpa)

1,968

1,891

1,758

1,820

Figura 5.1.2.(9): Rigidez de la mezcla SMA 16, probetas compactadas por giratoria.

A continuacin se indican las caractersticas de las probetas fabricadas que se dispone de esta

mezcla para llevar a cabo los diferentes ensayos realizados para llevar a cabo el presente

estudio (figuras 5.1.2(10), 5.1.2(11) y 5.1.2(12) . Las probetas cilndricas se han fabricado con

el mtodo de impacto UNE-EN 1697-30 aplicando 50 golpes por cada cara y con el

compactador giratorio UNE EN 12697-31 (150 mm de dimetro). As mismo, para realizar

los ensayos de fatiga se dispone de probetas de pista con el compactador de rodillo segn

UNE EN 12697-33 de dimensiones 410*260*50 mm.

SMA 16/ELS/BC35/50/003/11 CALIZO (Probetas Ensayo Fnix)

Identificacin

Densidad (Kg/m3)

Altura (mm)

Huecos (%)

2310

64,3

4,7

2318

63,1

4,7

2303

65,3

5,0

Figura 5.1.2.(10): Probetas provenientes para ensayo Fnix

Campaaexperimentaldeensayos

pg.30

Evaluacin en laboratorio de la durabilidad de mezclas bituminosas tipo SMA

SMA 16/ELS/BC35/50/007/11 CALIZO (Probetas Ensayo EBADE)

Identificacin

Densidad (Kg/m3)

Altura (mm)

Huecos (%)

2306

64,7

4,9

2308

65,2

4,8

2309

64,8

4,8

Figura 5.1.2.(11): Probetas provenientes para ensayo EBADE

SMA 16/ELS/BC35/50/007/11 CALIZO (Probetas Ensayo EBADE)

Identificacin

Densidad (Kg/m3)

Altura (mm)

11036

2326

51.1

11037

2334

50.9

Figura 5.1.2.(12): Probetas provenientes para ensayo de fatiga a cuatro puntos

A continuacin se detalla una comparativa entre las granulometras empleadas en las mezclas

del presente estudio, evidentemente, la mezcla SMA 16 se encuentra fuera de los usos

detallados anteriormente ya que una mezcla de estas caractersticas (elevado tamao del rido

grueso) no se encuentra contemplada en la normativa alemana (ZTV Asphalt Stb 94).

Figura 5.1.2.(13): Comparativa granulometras SMA 16 y SMA 1 empleadas

Campaaexperimentaldeensayos

pg.31

Evaluacin en laboratorio de la durabilidad de mezclas bituminosas tipo SMA

5.2

PLANIFICACIN DE LA CAMPAA

Una vez se han analizado las propiedades y caractersticas generales de las mezclas

bituminosas tipo SMA, se puede entender de mejor manera su forma de soportar las cargas y

solicitaciones, as como la forma en que interactan entre s las diferentes partes que

componen dicho tipo de mezclas.

En primer lugar se ha de tener en cuenta que el objetivo principal de la campaa experimental

de ensayos y del presente estudio es la evaluacin en laboratorio de la durabilidad de las

mezclas SMA, mediante la evaluacin de su resistencia a la fisuracin por fatiga.

Es dentro de este contexto, que se ha planteado evaluar la resistencia a la fatiga de dos

mezclas bituminosas. Las fracciones de rido que componen cada una de las mezclas son

diferentes tal y como se ha descrito en el apartado 3.1 del presente estudio as como tambin

es diferente el contenido de betn de las mismas. En contraposicin, el contenido y

caractersticas de las fibras aadidas a las mezclas son los mismos y en ambos casos se han

aadido a las mezclas fibras de celulosa (Viatop) en un porcentaje del 0,3 %. Con esta

composicin de las mezclas se pretende por un lado evaluar la durabilidad de las mezclas

SMA, de un modo general respecto a las mezclas convencionales, y de forma concreta se

pretende estudiar la influencia del esqueleto ptreo y contenido de ligante en la resistencia a la

fatiga de las mezclas.

As mismo, cabe destacar que no es objeto del presente estudio la influencia de la temperatura

de ensayo en la evaluacin de la resistencia a la fatiga y por tanto, la totalidad de los ensayos

se ha realizado a la misma temperatura (20 C). Con el fin de que no se produjeran

variaciones trmicas en las muestras ensayadas se ha prestado especial atencin en mantener

una temperatura sensiblemente constante dentro de los equipos de ensayo, igualmente, antes

de iniciar el ensayo de cualquiera de las muestras y probetas, se ha depositado cada ejemplar

dentro de la cmara de la mquina de ensayos a fatiga con la temperatura fijada a 20 C, de

este modo, se garantiza eliminar cualquier efecto y variacin en los ensayos derivados de

posibles diferencias y gradientes trmicos.

Para dar cumplimiento a los objetivos propuestos, evaluando la resistencia a la fisuracin y el

comportamiento mecnico de las mezclas, se ha llevado una campaa de ensayos en el

Laboratorio de Caminos de la Universidad Politcnica de Catalunya. Los tipos de ensayo

empleados, que se han descrito en el apartado 4 del presente documento, son los siguientes:

Ensayo Fnix

Ensayo Ebade

Ensayo de flexin en cuatro puntos

En el apartado 9.1 del presente estudio se detallan las caractersticas de las probetas que han

sido ensayadas y estudiadas. A continuacin se adjunta una tabla resumen con el nmero de

probetas ensayadas para cada una de las mezclas.

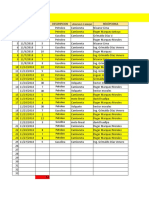

Fnix

EBADE

Flexin en 4 puntos

SMA 11 (Eiffage)

15

SMA 16 ( Elsan)

Figura 5.2.(1): N de probetas ensayadas para cada mezcla y tipo de ensayo

Campaaexperimentaldeensayos

pg.32

Evaluacin en laboratorio de la durabilidad de mezclas bituminosas tipo SMA

Una vez definidos los objetivos, siendo conscientes de las caractersticas de las mezclas SMA,

con los materiales a ensayar convenientemente identificados y habiendo decidido los ensayos

a emplear para valorar los factores que nos interesan, se ha procedido a realizar la campaa

experimental de ensayos. Cabe destacar que dentro de la fase de ensayos, no se han podido

extraer resultados y conclusiones de la totalidad de las muestras estudiadas, puesto que

durante el desarrollo de los ensayos se han producido algunas veces errores en los equipos de

lectura, un mal ajuste de los sensores o algn error humano. Bien es cierto, que antes de

iniciar los ensayos se ha dispuesto de probetas de repuesto para paliar estas incidencias. As

pues, y a pesar de estos contratiempos se han obtenido datos suficientes para conseguir los

objetivos perseguidos a la hora de plantear el presente estudio.

5.3

RESULTADOS Y ANLISIS DE RESULTADOS

Realizada la campaa experimental para evaluar la resistencia a fisuracin por fatiga de

diferentes tipos de mezclas bituminosas tipo SMA y presentados todos los detalles sobre las

caractersticas de los materiales, caractersticas y procedimientos de ensayos, se recogen los

resultados obtenidos para cada tipo de ensayo y el anlisis de los mismos.

Los resultados se presentan formalmente mediante tablas y grficos que facilitan en gran

medida su interpretacin y anlisis. El mtodo de anlisis consiste en comparar las dos

mezclas SMA entre s para determinar la influencia de la granulometra y el contenido de

betn, y posteriormente relacionar los resultados obtenidos con los de una mezcla bituminosa

convencional continua.

5.3.1

Ensayo Fnix

Para poder analizar los resultados obtenidos se adjuntan a continuacin, los grficos resumen

de cada una de las muestras ensayadas. Los resultados individuales de cada uno de los

ensayos realizados se adjuntan en el apartado 9.2 del presente documento.

Figura 5.3.1.(1): Curvas q del ensayo Fnix para las muestras SMA 11 y SMA 16 a 20 C

Campaaexperimentaldeensayos

pg.33

Evaluacin en laboratorio de la durabilidad de mezclas bituminosas tipo SMA

Las caractersticas de las mezclas estudiadas se han definido convenientemente en el apartado

5.1, pero debemos recordar, que en la elaboracin de ambas mezclas se ha empleado un betn

modificado con polmeros tipo BM-3c con un contenido del 5,66 % para la mezcla SMA 11 y

un contenido del 6% para la mezcla SMA 16.

La figura 5.3.1(1) muestra el resultado de las curvas carga desplazamiento, obtenidas del

ensayo Fnix a 20 C, para las mezclas SMA 16 y SMA 11.

En las figuras 5.3.1(1) y 5.3.1.(2) podemos observar que la mezcla tipo SMA 16 presenta un

comportamiento mucho ms rgido (mayor IRT) que la mezcla tipo SMA 11, y en

contraposicin, exhibe una menor energa disipada (GD) en el proceso de fisuracin

mostrando por tanto, un comportamiento inferior frente a la fisuracin..

As mismo debemos destacar que las probetas correspondientes a la mezcla SMA 16 han

mostrado un comportamiento sensiblemente ms frgil que las correspondientes a la mezcla

SMA 11, dicho fenmeno se puede observar al disminuir los desplazamientos de rotura R,

para las mismas condiciones de carga.

De la misma manera, y ratificando el comportamiento sensiblemente ms frgil de la mezcla

tipo SMA 16, se puede observar que dicha mezcla presenta una elevada carga mxima siendo

superior a los valores presentados por la mezcla SMA 11.

Figura 5.3.1.(2): Curvas del ensayo Fnix para las muestras SMA 11 y SMA 16 a 20 C

La figura 5.3.1(2) muestra el resultado de las curvas tensin desplazamiento, obtenidas del

ensayo Fnix a 20 C y la figura 5.3.1 (3) muestra la superficie de fractura de las probetas tras

haber realizado dicho ensayo.

En las imgenes podemos observar que la fisura se produce en toda la matriz rido-betn

dejando ridos fracturados a medida que la fisura progresa, simulando el mismo proceso de

rotura que ocurre en mezclas convencionales sin betunes modificados a bajas temperaturas. El

proceso de rotura de estas ltimas mezclas a una temperatura de 20 C se localiza en la

interfase rido-betn.

Campaaexperimentaldeensayos

pg.34

Evaluacin en laboratorio de la durabilidad de mezclas bituminosas tipo SMA

Figura 5.3.1.(3): Superficies de fractura para mezclas SMA 11 a 20 C de temperatura de ensayo

Los parmetros mecnicos obtenidos en todas las mezclas evaluadas se detallan a

continuacin:

Carga

Mxima

Fmax

(Kn)

Desplazamiento

Carga Mxima

Fmax (Kn)

Desplazamiento

de rotura

R (mm)

ndice de

rgidez a

traccin IRT

(KN/mm)

Energa

disipada

GD (J/m2)

SMA 16_R

0,74

0,21

3,11

9,07

352

SMA 16_S

0,76

0,25

4,02