Professional Documents

Culture Documents

Como Evitar La Corrosion en Ambientes Humedos

Uploaded by

niezchen0 ratings0% found this document useful (0 votes)

243 views8 pagesmateriales de ingenieria

Original Title

Como Evitar La Corrosion en Ambientes Humedos (1)

Copyright

© © All Rights Reserved

Available Formats

DOCX, PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this Documentmateriales de ingenieria

Copyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

243 views8 pagesComo Evitar La Corrosion en Ambientes Humedos

Uploaded by

niezchenmateriales de ingenieria

Copyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

You are on page 1of 8

COMO EVITAR LA CORROSION EN AMBIENTES HUMEDOS

Debido a su grado relativamente alto de resistencia, el acero tiene muchas

ventajas como material de construccin, por lo que los productos de acero se han

utilizado en una gran variedad de aplicaciones.

Sin embargo, el problema ms comn con la utilizacin de acero en un entorno

marino es su susceptibilidad a la corrosin. Por lo tanto, para una utilizacin ms

efectiva de acero es necesario poseer algunos conocimientos de los fenmenos

de corrosin y sobre los mtodos existentes de proteccin contra los mismos.

EL PROCESO DE CORROSION

Para que el acero se corroa (es decir, para que se forme xido) ste debe quedar

expuesto al oxgeno o al aire. Adems, el acero se corroe mucho ms de prisa en

presencia de otros agentes atmosfricos como el agua (lluvia o aire hmedo) y la

sal (salpicaduras de agua salada).

Adems, cuando queda inmerso en agua del mar, el acero est expuesto tambin

a corrosin galvnica, similar a la que tiene lugar entre el acero y los elementos

de latn de una embarcacin.

INSTALAR BARRERA ENTRE EL ACERO Y EL MEDIO

Consiste en la aplicacin de un revestimiento no metlico y mal conductor de la

electricidad sobre la superficie a proteger de forma de, efectivamente, aislar el

contacto entre el acero y las condiciones de humedad y oxgeno que gatillan el

proceso de corrosin. Esta forma de proteccin depende de la naturaleza del

revestimiento, de su porosidad y de la adherencia que logra con la superficie de

acero. Algunas de las soluciones tpicas para diferentes tipos de usos son:

Proteccin de maquinaria: Oleo, grasa, aceites, parafina

Ductos y estanques en contacto con el suelo: Betunes, asfaltos y

alquitranes

Orgnicos: Plsticos, PVC, epxicos, tefln

Inorgnicos: Vidrio, cermica y hormign

Pinturas

REDUCIR LA ACCIN CORROSIVA DEL MEDIO

Actuar sobre el medio y no sobre el acero se logra mediante procesos de

desaireacin del agua (eliminacin de aire disuelto en el agua) o la aplicacin de

inhibidores de corrosin en medios acuosos.

En la Figura 104:

la zona A queda expuesta a aire hmedo y a salpicaduras de agua salada,

por lo que es una zona generalmente corrosiva para productos de acero;

la zona B se encuentra constantemente hmeda con agua del mar, que

tambin contiene mucho oxgeno disuelto. Es la zona ms agresiva para el

acero;

la zona C es tambin muy agresiva para el acero debido a que est

presente la corrosin galvnica tambin.

Figura

Zonas de corrosion en un entorno marino.

104

SOLUCIONES

Las soluciones para prevenir la ocurrencia de la corrosin son variadas y

dependen, en gran medida, del ambiente al que estar expuesta la estructura a

proteger. Para enfrentar adecuadamente el problema es necesario ordenar el

proceso de toma de decisiones a partir del siguiente esquema de secuencia:

Evaluacin de condiciones

Preparacin de la superficie

Preparacin de la superficie

Mantenimiento

Sin embargo se pueden tener en consideracin algunas precauciones que, desde

la perspectiva del diseo, contribuyen a prevenir la ocurrencia de la corrosin.

Entre ellas, podemos mencionar las recomendaciones sugeridas en el Libro de

Luis Andrade de Mattos Das, como por ejemplo, no disponer los perfiles abiertos

o de ngulos de manera que acumulen agua o polvo, que son agentes que

inducen la formacin de corrosin o preocuparse de ocluir o completar los filetes

de soldadura en elementos a soldar a fin de evitar que se produzcan lminas de

humedad o agua entre ellos.

EVALUACION DE CONDICIONES Y RIESGO DE CORROSION

Las condiciones de riesgo de corrosin se clasifican, en general en las siguientes

categoras:

Ambiente Rural - BAJO RIESGO

El ambiente rural, lejano a grandes ciudades y del borde de mar es

considerado de bajo riesgo de corrosin, siendo exclusivamente un factor

de riesgo la humedad presente en algunos sectores y el eventual uso de

fertilizantes o insecticidas concentrados.

Ambiente Urbano RIESGO MEDIO

En las grandes ciudades con gran concentracin de trfico vehicular, la

presencia de CO2, SO2, y el holln sumados a condiciones de humedad

ambiental local, generan condiciones de mayor riesgo de corrosin.

Ambiente Industrial ALTO RIESGO

La industria suele liberar gases, vapor y polvo, elementos que, segn su

naturaleza qumica y concentraciones, generan condiciones de mayor

riesgo de corrosin.

Ambiente Marino ALTO RIESGO

En los ambientes del borde mar y dependiendo de la topografa y la

rompiente de la ola, se forma niebla salina que impulsada por el viento,

genera condiciones de alto riesgo de corrosin, especialmente en los

primeros 100m.

Ambientes Mixtos ALTO RIESGO

La combinacin de ambientes urbanos con zonas industriales y/o con

bordes marinos, aumenta el riesgo de la corrosin.

Por su parte, la Norma ISO-9223 (ISO-9223: 1992 Corrosion of metals and

alloys - Corrosivity of atmospheres Classification) que es ampliamente

aceptada, clasifica la corrosividad atmosfrica en 5 categoras en funcin de la

prdida anual de masa y de espesor tanto del acero como del zinc expuesto, y

son:

C1 - muy baja: ambientes interiores limpios y calefaccionados

C2 - baja: ambientes rurales e interiores con algn riesgo

condensacin

de

C3 - media: ambientes urbanos o industriales de moderada

contaminacin e interiores de naves industriales de alta humedad relativa

y presencia de contaminantes (procesadora de alimentos, lavanderas,

plantas de cerveza y lcteos.

C4 - alta: reas industriales y costeras de moderada salinidad e interiores

de plantas qumicas, piscinas temperadas, astilleros, barcos.

C5 - I - Industrial muy alta: reas industriales de alta humedad y

ambientes agresivos e interiores de condensacin casi permanente y alta

contaminacin.

C5 - M - Marino, muy alto: reas costeras de alta salinidad e interiores

de condensacin casi permanente y alta contaminacin.

PREPARACION DE LA SUPERFICIE:

Cualquiera sea la estrategia de proteccin a desarrollar, una de las acciones

principales e irrenunciables es el adecuado tratamiento de la superficie a

proteger. Esto es particularmente importante no slo por el aspecto tcnico sino

porque el costo de la preparacin de la superficie supera el 50% del costo total

de proteccin, en tanto el costo de la pintura, se sita alrededor del 30% del

costo

total.

Es importante conocer el grado de corrosin de una superficie de acero, conocida

como intemperismo para determinar la correcta forma de prepararla para

recibir el esquema de proteccin adecuado a las condiciones a las que estar

expuesta. Estos son:

GRADO A: Superficie completamente cubierta por cascarilla de laminacin

intacta con poca o ninguna corrosin

GRADO B: Superficie con incipiente corrosin atmosfrica: la cascarilla ha

comenzado a agrietarse.

GRADO C: La corrosin elimina la cascarilla de laminacin agrietada

dejando slo oxidacin. (la eventual cascarilla an adherida a la superficie

se remueve raspando fcilmente)

GRADO D: La cascarilla ha sido removida completamente y aparece

corrosin por picaduras

APLICACION DE PROTECCION

En general, hablamos de sistema de proteccin al referirnos al conjunto de

acciones que involucran la proteccin de una estructura metlica contra la

corrosin, incluyendo el tipo de superficie, el anlisis del ambiente a la que

estar expuesta, las condiciones de servicio o de trabajo, las posibilidades de

acceso a los lugares a proteger, la preparacin de la superficie, el esquema de

proteccin o pintura, y el mtodo de aplicacin. Se debe mencionar, adems en

todo sistema de proteccin, los controles de calidad y el mantenimiento que se

deber considerar en la vida til de la estructura.

La proteccin mediante galvanoplasta (metalizacin, electrodespositacin o

inmersin en caliente) es generalmente considerada la solucin ms adecuada

para condiciones de alto riesgo de corrosin por su durabilidad, sin embargo,

existen diversas soluciones de proteccin que dependern en gran medida de las

condiciones de exposicin y de servicio a las que estarn expuestas las

estructuras de acero.

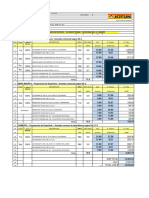

El cuadro siguiente presenta algunas de las resinas o aglutinantes de uso ms

frecuente y las propiedades que los caracterizan. Como se puede observar, los

distintos aglutinantes tienen propiedades especficas que los pueden hacer ms

recomendables que otros segn las condiciones a las que estar expuesta la

estructura.

Hay que mencionar, adems, que existen tambin los sistemas o soluciones

mixtas, como el tratamiento de prepintado que se aplica sobre planchas de

zincalum (tpicamente en planchas de revestimientos, cubiertas y planchas

aisladas) o los denominados sistemas dplex, aplicados sobre estructuras

galvanizadas por inmersin en caliente o por metalizacin.

Pinturas

Las pinturas estn conformadas bsicamente por tres componentes que son: el

vehculo (resinas - no voltiles; disolventes - voltiles), los pigmentos y los

aditivos.

Las resinas son las formadoras de pelcula y son el componente ms importante y

le dan el nombre a las pinturas (pinturas de caucho clorado, epxicas,

poliuretano, etc.). Actan como aglomerante de los pigmentos, y afectan sus

propiedades (impermeabilidad, flexibilidad, continuidad secado, etc.).

El pigmento est formado por partculas en suspensin y le dan el color a la

pintura. Para la proteccin de estructuras metlicas son importantes los

pigmentos que le otorgan caractersticas anticorrosivas a la pintura, como el

azarcn (oxido de plomo - color naranja), cromato de zinc (color amarillo de zinc),

cromato de plomo (color naranjo pero menos efectivo que el xido de plomo),

entre otros.

Los aditivos se agregan en pequeas cantidades y le dan propiedades especficas

a la pintura (secantes, etc.)

Los disolventes son lquidos voltiles que reducen la viscosidad de las resinas y

permiten mejorar la uniformidad de la capa de pintura, controlar el secado,

siendo adems, importante en la limpieza de los instrumentos de aplicacin.

Las pinturas actan a travs de diferentes mecanismos en la proteccin de la

superficie del acero:

Proteccin por barrera: an sin tener pigmentos inhibidores de

corrosin como los mencionados arriba, la pintura acta como una barrera

mecnica que permite aislar la superficie de acero del medio ambiente. La

permeabilidad al vapor de agua es una variable importante, siendo las

pinturas de caucho clorado las ms impermeables y las alqudicas las de

menor impermeabilidad.

Proteccin andica: mediante pigmentos anticorrosivos sumados a la

proteccin por barrera ofrecen una solucin eficiente.

Proteccin catdica: utilizando un pigmento en base a zinc en polvo se

fabrican pinturas ricas en zinc, tambin llamadas galvanizacin en fro, que

con altos contenidos de zinc y logrando un contacto efectivo entre las

partculas de zinc y el acero base, acta como nodo.

Las principales resinas utilizadas en la proteccin de estructuras de acero son:

Resinas de Caucho Clorado: es una resina mono-componente resistente

a cidos, lcalis y sales, a agentes oxidantes, a la humedad y al desarrollo

de hongos, aunque es termoplstica, por lo que no debe aplicarse a

elementos expuestos a temperaturas superiores a los 70C.

Resinas Vinlicas: son resinas de secado rpido que se conocen

usualmente como ltex y se fabrican en base a acetato de vinilo (PVA) o

cloruro de vinilo (PVC) o ambos, logrando una excelente resistencia

qumica, especialmente a los lcalis.

Resinas Alqudicas: conocidas usualmente como esmalte o primer

sinttico, son ms permeables y menos resistentes que las anteriores.

Cuando se modifican con aceites y vegetales dan origen a nueva resina de

mayor adherencia y flexibilidad.

Resinas Acrlicas: son mono-componentes en base a disolventes

orgnicos o agua, tambin conocidos como ltex, tienen en el ltimo

tiempo, aplicacin sobre aceros al carbono gracias al desarrollo de aditivos

y pigmentos que los protegen. Resisten bien la corrosin y el

intemperismo. Son inodoras, por lo que se prestan para su aplicacin en

recintos como hospitales o industrias alimenticias.

Resinas Epxicas: en su gran mayora son bi-componentes y presentan

una alta resistencia qumica y fsica, y muy buena flexibilidad y dureza. Al

sol pierden su brillo volvindose opacas (por pulverizacin o chalking).

Muy usadas en mantenimiento industrial, equipos portuarios y marinos

como primers para recibir una terminacin en poliuretano. Existen

tambin en base agua, apropiadas para la industria alimenticia.

Resinas de Poliuretano: pinturas en base a resinas de poliuretano se

usan en forma de esmaltes y barnices como una forma de terminacin con

una muy buena resistencia a la intemperie, y gran dureza, flexibilidad y

brillo. Muy usadas sobre bases epxicas en aeronutica, marina, obras

industriales y en grandes estructuras.

Resinas de Etil-Silicato: son bi-componentes en base de aluminio o zinc,

sirven como acabados resistentes a altas temperaturas (hasta 600C) pero

no resisten cidos o lcalis. Se usa en pintura de chimeneas, ductos

calientes, hornos y calderas. Tambin como fondo en esquemas de pintura

de plataformas marinas.

Galvanizacin y Metalizacin

En trminos generales consiste en el recubrimiento de las superficies de acero

con zinc fundido. Si la aplicacin se hace mediante proyeccin de partculas

fundidas hablamos de metalizacin, que es una excelente forma de lograr

recubrimientos de altos espesores (entre 100 y 250m). El proceso de

galvanizacin por inmersin en caliente consiste en, previo tratamiento de la

superficie de acero, sumergir las piezas en tinas de zinc fundido a

aproximadamente 450C. El procedimiento logra una unin metalrgica entre el

hierro y el zinc, formando varias capas en que vara la proporcin de la aleacin

de ambos metales. Es un revestimiento de gran resistencia a la corrosin, tanto

por la proteccin catdica que otorga como por la proteccin de barrera. Los

espesores dependen del tiempo de inmersin y varan entre 25m para chapas

planas y entre 75 y 125m para piezas no planas de acero. En el diseo de una

solucin que ha de recibir una proteccin por galvanizacin en caliente se deben

observar algunos aspectos importantes:

Es conveniente conocer las limitaciones de tamao de las cubas de

galvanizado disponibles en las plantas de galvanizado por inmersin en

caliente en la regin del proyecto, ya que determinan las dimensiones

mximas de las piezas a galvanizar (para mejorar esta limitacin existe la

posibilidad de hacer galvanizados por doble inmersin, baando primero

un extremo y luego el opuesto de la pieza).

Asimismo, es conveniente considerar que las conexiones de piezas

galvanizadas por inmersin en caliente se ejecuten mediante pernos a fin

de evitar soldaduras que, por la temperatura de fusin relativamente

menor del zinc, daen esta proteccin. En todo caso, existe la posibilidad

de aplicar protecciones en fro (pinturas ricas en zinc) en las zonas

afectadas.

Se deben evitar cantos y ngulos muertos.

Se debe asegurar el escurrimiento del zinc fundido, mediante

perforaciones y destajes en las zonas ms crticas.

En el caso de tubos o elementos cerrados, se debe perforar el extremo

opuesto a la zona de inmersin inicial, a fin de permitir la liberacin de los

gases que se acumulan en el proceso.

OTRAS SOLUCIONES CONTRA LA CORROSION

Hay cinco soluciones posibles para proteger a los productos de acero contra los

efectos de la corrosin:

Utilice acero inoxidable en lugar de acero normal. Acero inoxidable es

acero normal mezclado con otros metales como nquel y cromo. Sin embargo, el

coste del acero inoxidable hace que ste no sea prctico para un uso diario,

excepto para pequeos elementos de ajuste como pernos y tuercas.

Recubra el acero normal con zinc. El recubrimiento de acero con zinc, que es

otro metal, es un procedimiento que se conoce generalmente como galvanizado

y es la forma ms normal de proteger pequeos objetos fabricados como anillas

de amarre, bolardos fabricados con tubos, pernos, mordazas, cadenas, grilletes,

tuberas de agua, etc. Los materiales a recubrir se sumergen normalmente en un

bao de zinc fundido en talleres especializados. Una vez un objeto se ha

sumergido en zinc en caliente no se debe realizar ningn trabajo de soldado,

corte o taladrado, ya que esto destruira la integridad del recubrimiento de

proteccin.

Recubra el acero normal con plsticos especiales. El recubrimiento del

acero con plsticos especiales resistentes al desgaste constituye otra forma de

proteccin contra la corrosin; sin embargo, el alto coste que implica el proceso

de recubrimiento (en talleres especializados) hace que este mtodo no sea

prctico para uso diario.

Pinte el acero normal con pinturas especiales. El pintar el acero utilizando

pinturas especiales es el mtodo ms comn de proteger grandes estructuras de

acero. Las superficies que se van a pintar se debern limpiar cuidadosamente

con un cepillo de acero (o preferiblemente mediante un chorro de arena). La capa

inferior deber consistir en un imprimador basado en zinc. La segunda y tercera

capas debern consistir en una pintura de epoxi sobre base de brea.

Al pintar el acero, se debern tener en cuenta los siguientes puntos:

Las pinturas caseras normales no son adecuadas para el entorno marino

debido a que, al igual que algunos plsticos, envejecen con mucha rapidez

cuando estn expuestas a los rayos del sol.

El diesel, queroseno y la gasolina no son qumicamente compatibles con

las pinturas marinas; habr de utilizarse el diluyente de pintura apropiado.

Se debern utilizar guantes siempre que se manipulen pinturas basadas en

epoxi.

Proteja el acero con nodos de zinc (proteccin catdica). Los nodos de

zinc se utilizan para prolongar ms an la vida til de estructuras de acero

sumergidas en agua del mar como, por ejemplo, pilones de acero, pontones,

flotadores metlicos, etc. Los elementos de aluminio, en contacto con acero

hmedo, quedan expuestos tambin a la corrosin galvnica.

You might also like

- PROCEDIMIENTO PREPARACION DE SUPERFICIE y PINTADODocument19 pagesPROCEDIMIENTO PREPARACION DE SUPERFICIE y PINTADOjomer steven100% (1)

- Especificacion de Pintura GenericaDocument8 pagesEspecificacion de Pintura GenericaGustavo CabreraNo ratings yet

- Diferencia Entre Pinturas Intumescentes e IgnífugasDocument3 pagesDiferencia Entre Pinturas Intumescentes e IgnífugasMultiproposito MultipropositoNo ratings yet

- Manual Maquina de PintarDocument27 pagesManual Maquina de PintargermanNo ratings yet

- Preparacion de La Superficie - ArenadoDocument6 pagesPreparacion de La Superficie - ArenadoPablo RossiNo ratings yet

- CorrosiónDocument76 pagesCorrosiónGrace MartinezNo ratings yet

- Homologación y control de calidad en recubrimientosDocument75 pagesHomologación y control de calidad en recubrimientosJessica TorresNo ratings yet

- Catalogo General Clemco 2012Document103 pagesCatalogo General Clemco 2012pepgote100% (1)

- Nace PDFDocument2 pagesNace PDFalcides_342100% (1)

- Preparación de SuperficiesDocument6 pagesPreparación de Superficiesosito1214No ratings yet

- Informe Final Recubrimientos IndustrialesDocument41 pagesInforme Final Recubrimientos IndustrialesWilfredo Suarez TorresNo ratings yet

- 1234 PDFDocument76 pages1234 PDFWilly MoralesNo ratings yet

- Medidor de Perfil de Anclaje Keane-TatorDocument1 pageMedidor de Perfil de Anclaje Keane-TatorDavid Martinez OlivasNo ratings yet

- Métodos de Preparación SuperficialDocument20 pagesMétodos de Preparación SuperficialAlexis DominguezNo ratings yet

- Graco XP 70Document8 pagesGraco XP 70eddiamjmhNo ratings yet

- Preparación Del Galvanizado para Ser Pintado2Document4 pagesPreparación Del Galvanizado para Ser Pintado2Carlos Andrés Arango H.100% (1)

- Sherwin Williams - Antes de Pintar y Resumen de NORMASDocument5 pagesSherwin Williams - Antes de Pintar y Resumen de NORMASItalo JaureguiNo ratings yet

- Presentacion de CorrosionDocument15 pagesPresentacion de CorrosionAndres Felipe Valencia Agudelo100% (1)

- 3.24 Euronavy ES301Document4 pages3.24 Euronavy ES301Roberto RevinsacNo ratings yet

- INSTRUCTIVO PARA LA APLICACION DE PINTURA VINILICA D&C-IT-07 Rev.0Document4 pagesINSTRUCTIVO PARA LA APLICACION DE PINTURA VINILICA D&C-IT-07 Rev.0Jesus HerediaNo ratings yet

- Condiciones Ambientales Que Afectan El Trabajo de Los RecubrimientosDocument3 pagesCondiciones Ambientales Que Afectan El Trabajo de Los RecubrimientosJose Lin MontenegroNo ratings yet

- El Gran Recubrimiento de HistoriaDocument6 pagesEl Gran Recubrimiento de HistoriaAnthony Moran GalvanNo ratings yet

- Pinturas MarinasDocument21 pagesPinturas MarinasMario Enrique Rojas100% (1)

- Causas y Prevencion de Fallas de Recubrimientos - MarinoDocument17 pagesCausas y Prevencion de Fallas de Recubrimientos - MarinoCarlos Jose Sibaja CardozoNo ratings yet

- Recubrimientos ZincDocument4 pagesRecubrimientos ZincPeter Callán ZapataNo ratings yet

- Preparación y pintura de superficies metálicasDocument7 pagesPreparación y pintura de superficies metálicasluis100% (1)

- Tratamientos SuperficialesDocument8 pagesTratamientos SuperficialesYuLio SolerNo ratings yet

- Arc en MineriaDocument37 pagesArc en MineriaGonzalo Alonso QuintanaNo ratings yet

- Pds Hempadur Mastic 45881 Es-EsDocument3 pagesPds Hempadur Mastic 45881 Es-EsManuel OsesNo ratings yet

- Grupo 06-PinturasDocument36 pagesGrupo 06-PinturasMiriam Geovana Llana ToribioNo ratings yet

- Cotiz 707 21 Bza Talara Psa Marine Peru 291221 OzDocument2 pagesCotiz 707 21 Bza Talara Psa Marine Peru 291221 OzRosalinda JIMÉNEZ ESPINOZANo ratings yet

- Recubrimiento Zinc AlDocument204 pagesRecubrimiento Zinc AlObed Guzman TorresNo ratings yet

- Formato de Inscripción Cursos Nace 2Document5 pagesFormato de Inscripción Cursos Nace 2Julio HuancaNo ratings yet

- Influencia del magnetismo en la corrosión del aluminioDocument4 pagesInfluencia del magnetismo en la corrosión del aluminioHector Edward FloresNo ratings yet

- Información Pci SSPC PDFDocument3 pagesInformación Pci SSPC PDFRodrigo Chávez0% (2)

- NORMA SSPC-Guía - 15-EspañolDocument13 pagesNORMA SSPC-Guía - 15-EspañolHumberto Pelaes HolguínNo ratings yet

- Generalidades - CorrosiónDocument11 pagesGeneralidades - CorrosiónMaria Clara Ybarra CesaroNo ratings yet

- Proc. PintadoDocument9 pagesProc. PintadoMartin CVNo ratings yet

- Procesos tratamiento superficies metalmecánicaDocument13 pagesProcesos tratamiento superficies metalmecánicaAlex CarreraNo ratings yet

- ¿CUANDO SE PRESENTA LA POLARIDAD INVERSA DEL ZINC? - 30 Nov-2020Document10 pages¿CUANDO SE PRESENTA LA POLARIDAD INVERSA DEL ZINC? - 30 Nov-2020marco alvaradoNo ratings yet

- Ficha Tecnica Xtreme Motor de Aire NXTDocument8 pagesFicha Tecnica Xtreme Motor de Aire NXTrobertNo ratings yet

- Introduccion SSPC SPDocument3 pagesIntroduccion SSPC SPLizz EstradaNo ratings yet

- R-SGI-OPE-026 Aplicación de PinturaDocument3 pagesR-SGI-OPE-026 Aplicación de PinturaAndrésNo ratings yet

- Sa 3-1 Limpieza Superficies Grados Norma ISODocument4 pagesSa 3-1 Limpieza Superficies Grados Norma ISOCarolyne Vizcarra GutiérrezNo ratings yet

- Corrosion Costa Afuera PDFDocument109 pagesCorrosion Costa Afuera PDFLisandroNo ratings yet

- D8500 22Document42 pagesD8500 22jc_rivera1No ratings yet

- Pinturas PemexDocument2 pagesPinturas Pemexcanales117No ratings yet

- Hoja SeguridadDocument6 pagesHoja SeguridadFPA InspectorNo ratings yet

- Plan de Control de CalidadDocument13 pagesPlan de Control de CalidadJuan HernandezNo ratings yet

- Criterios de CorrosiónDocument3 pagesCriterios de CorrosiónJENNY PAOLANo ratings yet

- Carbozinc 859Document2 pagesCarbozinc 859Zak CahuichNo ratings yet

- Zinc Rich Epoxi Vs Zinc Rich Inorgánico PDFDocument35 pagesZinc Rich Epoxi Vs Zinc Rich Inorgánico PDFPercyFlores100% (2)

- NC ISO 4628-6 A2007 7p IcxDocument8 pagesNC ISO 4628-6 A2007 7p IcxJosé CastilloNo ratings yet

- Alta Decoracion Pinturas EgaDocument19 pagesAlta Decoracion Pinturas EgaMemo Cargue100% (2)

- Pds Hempadur Mastic 45880 Es-MxDocument2 pagesPds Hempadur Mastic 45880 Es-MxJorge Luis Viveros PeraltaNo ratings yet

- CORROSIONDocument7 pagesCORROSIONCesar JimenezNo ratings yet

- CORROSIÓN en El Acero EstructuralDocument6 pagesCORROSIÓN en El Acero EstructuralLeonardo LozaNo ratings yet

- Semana 15Document20 pagesSemana 15Luis Fernando Achahui TaypeNo ratings yet

- Inhibidores corrosión principios protección anticorrosivaDocument15 pagesInhibidores corrosión principios protección anticorrosivaGisela Paola Melo MeloNo ratings yet

- UF1256 - Planificación, control y ejecución de los procesos de protección, preparación e igualación de superficiesFrom EverandUF1256 - Planificación, control y ejecución de los procesos de protección, preparación e igualación de superficiesRating: 5 out of 5 stars5/5 (1)

- Gestion AmbientalDocument57 pagesGestion AmbientalniezchenNo ratings yet

- 2b - Fecundacion Embarazo y PartoDocument64 pages2b - Fecundacion Embarazo y PartoLina SofiaNo ratings yet

- Auditorias de CalidadDocument97 pagesAuditorias de CalidadGabriel OspinaNo ratings yet

- Genetica ClonacionDocument37 pagesGenetica Clonacionjoda23No ratings yet

- Genética (I)Document33 pagesGenética (I)niezchenNo ratings yet

- Destilación BatchDocument7 pagesDestilación BatchniezchenNo ratings yet

- Tipos de SensoresDocument8 pagesTipos de SensoresniezchenNo ratings yet

- Cinetica de Cianuracion de OroDocument20 pagesCinetica de Cianuracion de OroAndrés Callejas MunizagaNo ratings yet

- Estudio de PrefactibilidadDocument20 pagesEstudio de PrefactibilidadniezchenNo ratings yet

- Boletin Prod Cana AzucarDocument7 pagesBoletin Prod Cana AzucarFernando Macedo MendozaNo ratings yet

- Genética (I)Document33 pagesGenética (I)niezchenNo ratings yet

- Estudio de PrefactibilidadDocument20 pagesEstudio de PrefactibilidadniezchenNo ratings yet

- Policloruro de Aluminio PDFDocument79 pagesPolicloruro de Aluminio PDFniezchen100% (1)

- Clonaci OnDocument9 pagesClonaci OnniezchenNo ratings yet

- Productos de Limpieza DomésticaDocument46 pagesProductos de Limpieza DomésticaPitter Julcarima LauraNo ratings yet

- Cloruros - Cloro ResidualDocument13 pagesCloruros - Cloro Residualniezchen100% (1)

- Cuba de StokesDocument24 pagesCuba de StokesniezchenNo ratings yet

- Bomba de ArieteDocument8 pagesBomba de ArieteniezchenNo ratings yet

- Tabla de Riesgos y PeligrosDocument1 pageTabla de Riesgos y PeligrosniezchenNo ratings yet

- Problemas SedimentacionDocument3 pagesProblemas SedimentacionniezchenNo ratings yet

- 2014-A-Semana 01-02Document96 pages2014-A-Semana 01-02niezchenNo ratings yet

- Laboratorio Curvas EquipotencialesDocument20 pagesLaboratorio Curvas EquipotencialesniezchenNo ratings yet

- ADSORCIONDocument8 pagesADSORCIONniezchenNo ratings yet

- Diseño de ReactoresDocument52 pagesDiseño de ReactoresniezchenNo ratings yet

- Margules Wilson y NRTLDocument22 pagesMargules Wilson y NRTLniezchenNo ratings yet

- Superficie Vivas (Manos)Document6 pagesSuperficie Vivas (Manos)niezchenNo ratings yet

- Ley de BoyleDocument19 pagesLey de BoyleniezchenNo ratings yet

- El Bicarbonato de Sodio (Accion)Document3 pagesEl Bicarbonato de Sodio (Accion)niezchenNo ratings yet

- Sistema de RefrigeracionDocument16 pagesSistema de RefrigeracionniezchenNo ratings yet

- Test Colores PersonalidadDocument5 pagesTest Colores PersonalidadCristophlunaNo ratings yet

- Dios Otero David CD Tarea1.7Document3 pagesDios Otero David CD Tarea1.7David DiosNo ratings yet

- Com DifemdesDocument1 pageCom DifemdesAntonio RamirezNo ratings yet

- Dilemas ÉticosDocument7 pagesDilemas Éticosfernando ruedaNo ratings yet

- Actividad 8 Personal SocialDocument12 pagesActividad 8 Personal SocialOsmer HernandezNo ratings yet

- Necropolitica y Biopolitica PDFDocument35 pagesNecropolitica y Biopolitica PDFVeronica FerreiraNo ratings yet

- Proyecto para Guiarme PDFDocument165 pagesProyecto para Guiarme PDFRjorge Ramos VelasquezNo ratings yet

- Actividad 6 Reflexión Sobre Las Causas Que Detonaron Bajos Niveles de AprovechamientoDocument6 pagesActividad 6 Reflexión Sobre Las Causas Que Detonaron Bajos Niveles de AprovechamientoTeresa HernándezNo ratings yet

- Leyenda BastianDocument3 pagesLeyenda BastianCristian CoronadoNo ratings yet

- Ventas Bajo ObjecionesDocument21 pagesVentas Bajo ObjecionesEdith LoboNo ratings yet

- Multiplicación en números enterosDocument3 pagesMultiplicación en números enterosJorge PichilingueNo ratings yet

- Urbana 1Document86 pagesUrbana 1Eduardo ZambranoNo ratings yet

- Proyecto de Mejora de Jornada ContinuaDocument26 pagesProyecto de Mejora de Jornada Continuaelsextopisoblog100% (1)

- Proyecto de Aula ACA1 y ACA2Document8 pagesProyecto de Aula ACA1 y ACA2Daniel DiazNo ratings yet

- Conserva de Uva en AlmibarDocument8 pagesConserva de Uva en AlmibarSteve Prado Miranda100% (1)

- Temas Interesantes Sobre LinguisticaDocument6 pagesTemas Interesantes Sobre LinguisticaAndyLú Guerra SantosNo ratings yet

- Modelos GAMLSSDocument11 pagesModelos GAMLSSJuan Camilo Rodriguez SaninNo ratings yet

- Informe psicológico de niña con bajo rendimiento intelectualDocument9 pagesInforme psicológico de niña con bajo rendimiento intelectualNICKOLE ALEXANDRA SALDAÑA PROAÑO100% (1)

- IdoiaDocument32 pagesIdoiaIrantzu Lategui ErroNo ratings yet

- Tablas de Conversión y MagnitudesDocument3 pagesTablas de Conversión y MagnitudesArody AlcívarNo ratings yet

- Lorena - Crespo - Castro El Autismo y Las Tic PrimariaDocument48 pagesLorena - Crespo - Castro El Autismo y Las Tic PrimariaSantiago AlvarezNo ratings yet

- Sample 0115 Administracion Avanzada de GnulinuxDocument6 pagesSample 0115 Administracion Avanzada de GnulinuxIván García PazNo ratings yet

- Tablero de Distribucion Tipo Metal EnclosedDocument4 pagesTablero de Distribucion Tipo Metal EnclosedjuevesNo ratings yet

- Modas Y Modelos Sociales en Salud Mental. Anorexia Y BulimiaDocument13 pagesModas Y Modelos Sociales en Salud Mental. Anorexia Y BulimiaLorena LazoNo ratings yet

- PRACTICA 3.1 EST-110.PDF - Annel MoscosoDocument6 pagesPRACTICA 3.1 EST-110.PDF - Annel MoscosoAnnel MoscosoNo ratings yet

- Dualist ADocument2 pagesDualist AangryvikingNo ratings yet

- Semilla en CerealesDocument31 pagesSemilla en CerealesMarcelo Peña AlcocerNo ratings yet

- Gestión efectiva de almacenes - Casos de estudio No1 y No3Document9 pagesGestión efectiva de almacenes - Casos de estudio No1 y No3Martin Hernan CRNo ratings yet

- Universidad Tecnologica de Honduras: Catedrática: Master Libbys CuberoDocument5 pagesUniversidad Tecnologica de Honduras: Catedrática: Master Libbys CuberoSendy MedinaNo ratings yet

- 014 Diseño para Adecuar El Sendero Interpretativo Turistico Ambiental de La Cascada Pinyate en La Parroquia Maldonado Como Apoyo Al Ecoturismo de La Zona - Burbano, AndrésDocument141 pages014 Diseño para Adecuar El Sendero Interpretativo Turistico Ambiental de La Cascada Pinyate en La Parroquia Maldonado Como Apoyo Al Ecoturismo de La Zona - Burbano, AndrésPilar Andrea González QuirozNo ratings yet