Professional Documents

Culture Documents

Articulo Molino Despulpador - Corregido-Nuevo

Uploaded by

rcarlos_810803Original Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Articulo Molino Despulpador - Corregido-Nuevo

Uploaded by

rcarlos_810803Copyright:

Available Formats

Diseo Mecnico

Diseo conceptual de un prototipo de molino para la obtencin de pulpa de mango

Saucedo Morales Roberto Carlos1, Alcaraz Caracheo Luis Alejandro1, Sanchez Rodrguez lvaro1 2Altamirano Romo

Susana Elizabeth2, Zavala Villalpando Jos Guadalupe1

1

Instituto Tecnologico de Celaya, Av. Tecnologico y A. Garcia Cubas, Col. Fovisste, C.P. 38010, Celaya, Gto, Mexico

Instituto Tecnolgico de Roque. Km. 8 carretera CelayaJuventino Rosas. Apartado Postal 508, C.P. 38110, Celaya, Guanajuato, Mxico.

1

rocasm88@gmail.com, alejandro.alcaraz@itcelaya.edu.mx,

2

RESUMEN

En este trabajo se presenta la metodologa del diseo de un molino para el despulapdo de mangos. Para conocer la fuerza

requerida para romper la cascara de la fruta se realizaron pruebas de textura en mangos Keitt, conociendo la fuerza de desgarre

de la cascara se procedi a analizar la paleta que es la que se encarga de desgarrar la cascara y al mismo tiempo genera una

fuerza centrfuga para presionar la pulpa obtenido sobre el tamiz y as poder obtener la pulpa.

El diseo del molino contempl definir la geometra, los materiales a utilizar.

ABSTRACT

In this work, the design methodology of a mango pulping mill is presented. To know the force required to tear the fruits

skin several texture tests were ran on Keitt mangoes. Once the skins tearing point was determined, the next step was to

analyze the blades which function is to rip the skin while it generates a centrifugal force that presses the pulp against the

perforated screen in order to obtain the pulp.

The mill design contemplated defining the geometry, as well as the material used.

MEMORIAS DEL XXI CONGRESO INTERNACIONAL ANUAL DE LA SOMIM

23 al 25 DE SEPTIEMBRE DE 2015 COATZACOALCOS, VERACRUZ, MXICO

Diseo Mecnico

Diseo conceptual de un prototipo de molino para la obtencin de pulpa de mango

RESUMEN

En este trabajo se presenta la metodologa del diseo de un molino para el despulpado de mangos. Para conocer la

fuerza requerida para romper la cascara de la fruta se realizaron pruebas de textura en mangos Keitt, conociendo la

fuerza de desgarre de la cascara se procedi a analizar la paleta que es la que se encarga de desgarrar la cascara y al

mismo tiempo genera una fuerza centrfuga para presionar la pulpa obtenido sobre el tamiz y as poder obtener la pulpa.

El diseo del molino contempl definir la geometra, los materiales a utilizar.

Palabras Clave: Pulpa de mango, Despulpador horizontal, Cascara de mango, Molino de frutas, Mango, Paleta.

ABSTRACT

In this work, the design methodology of a mango pulping mill is presented. To know the force required to tear the fruits

skin several texture tests were ran on Keitt mangoes. Once the skins tearing point was determined, the next step was to

analyze the blades which function is to rip the skin while it generates a centrifugal force that presses the pulp against the

perforated screen in order to obtain the pulp.

The mill design contemplated defining the geometry, as well as the material used.

Keywords: Mango pulp, horizontal pulper, Peel mango, mill fruits, Mango, blade.

MEMORIAS DEL XXI CONGRESO INTERNACIONAL ANUAL DE LA SOMIM

23 al 25 DE SEPTIEMBRE DE 2015 COATZACOALCOS, VERACRUZ, MXICO

1. Introduccin

Mxico hoy en da es conocido como un pas que posee

una gran cantidad de frutas tropicales entre ellas el mango,

el cual es cultivado en diferentes estados de le repblica

como son Michoacn, Nayarit, Oaxaca, Sinaloa y

Veracruz, se estima que se posee un superficie sembrada

de 183 mil hectreas y se posee una produccin de ms de

1, 600,000 toneladas de mangos y es el cuarto producto

frutcola ms importante en Mxico.

La no existencia de procedimientos que mejoren las

condiciones de produccin de los molinos de frutas

(despulpadores), calidad del producto, e incremento en la

capacidad competitiva de las despulpadoras de frutas

provoca un problema frente a los competidores

extranjeros, es por este motivo que las empresas

productoras de pulpas de frutas necesitan contar con

maquinaria que les permita competir con la demanda

mundial y ofrecer pulpa de la ms alta calidad y no quedar

fuera del mercado.

realizando la accin de despulpado. Debido a la fuerza

centrfuga la masa es impulsada contra la malla y debido

a la fuerza de contacto por las paletas, la fruta se va

desintegrando, saliendo la pulpa por las mallas en la Fig.

1 se ilustra este tipo de molino.

Despulpadora de Tornillo sin fin

Al igual que la anterior tiene el mismo fin, la diferencia

est en que esta no posee el juego de paletas, en vez de

esto tiene un tornillo transportador sin fin, que sirve para

llevar el producto, y el tambor de la despulpadora es

cnico, por lo que a medida que avanza el producto en el

tornillo transportador, este cada vez se va aplastando por

la forma del tambor ( que es tambin una rejilla ), y se va

exprimiendo la fruta, y sale por los orificios la pulpa o

jugo. Al final del recorrido por el tornillo, solo queda el

hueso, el cual es recolectado por otro ducto, en la Fig. 2

se muestra dicho concepto.

Despulpadoras de frutas

La Despulpadora es una mquina usada para la

desintegracin de la pulpa de una fruta, de tal forma que

la pulpa pase por una malla o rejilla, para poder ser

recogida la pulpa o jugo ya desintegrada, y debido al

tamao de los orificios de la malla, el producto que sale

ser un lquido; mientras que los desperdicios sean

expulsados por otro orificio.

Existen dos tipos de despulpadoras, y esta clasificacin

viene dada de acuerdo al funcionamiento de la misma y

as tenemos:

Despulpadora de Paletas

Consiste en un juego de paletas que van desde 2 a 4, que

van unidas al eje dentro del tambor, donde se est

Figura 2-Despulpadora de Tornillo Sin Fin

Actualmente la mayora de las molinos de frutas

(despulpadoras), procesan un rango de 8-10 ton/h, por lo

que en este proyecto se busca realizar un diseo para 12

ton/h y enfocado al fruto del mango.

2. Planteamiento del problema

Realizar el Diseo conceptual de un molino de mango que

deseche cascara y hueso que sea capaz de procesar 12

ton/h.

2.1. Metodologa

La metodologa de diseo utilizada en este proyecto es

una combinacin de tcnicas empleadas en diferentes

modelos existentes, generando con ello un mtodo propio,

debido a que no existe un modelo nico que genere todas

las soluciones a todos los problemas. En la Fig. 3 se

muestran los pasos de la metodologa empleada para el

desarrollo del proyecto.

Figura 1-Despulpadora de Paletas

MEMORIAS DEL XXI CONGRESO INTERNACIONAL ANUAL DE LA SOMIM

23 al 25 DE SEPTIEMBRE DE 2015 COATZACOALCOS, VERACRUZ, MXICO

cada una de las especificacin y se les da un valor de 1 si

es ms importante y 0 si es menos importante esta

metodologa de seleccin se bas en [2].

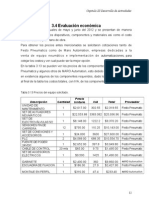

Tabla 1- Tabla matriz de ponderaciones de requerimientos.

a

b

c

d

e

f

g

a b

0

1

1 1

0 0

0 1

0 0

1 1

c d e f g

0 0 1 0 0 1

0 0 0 0 0 1

0 0 0 0 3

1

1 0 0 2

1 0

1 0 3

1 1 0

1 2

0 0 1 0

3

Total 15

lr(%)

6.66

6.66

20

13.33

20

13.33

20

100

2.3. Generacin de alternativas

Para la generacin de alternativas se defini la funcin

principal que desarrolla nuestro molino y la cual es

despulpar, en la Fig. 3 se muestran este parmetro se

desarroll con la metodologa de [1].

Figura 3- Metodologa del proceso de diseo despulpador.

Figura 4-Funcin principal

2.2. Lista de especificaciones

En comn acuerdo con los integrantes de este proyecto

se llegaron a las siguientes especificaciones que debe

poseer nuestro molino.

a)

Bajo costo de mantenimiento.

Una vez definida la funcin principal se definieron las

variables que pueden afectar a nuestro sistema para

visualizar esto se desarroll un diagrama de parmetros

que se muestra en la Fig. 5, en el cual se muestran las

entradas, salidas y las variables que podemos controlar y

la que no se pueden controlar.

b) Bajo costo de fabricacin.

c)

Que su uso sea seguro para el operador.

d) Dimensiones Largo=2.3 m, Ancho=1.2 m,

Altura=1.6m.

e)

Facilidad de construccin.

f)

Capacidad de produccin de 12

g) Mantener un produccin lo ms constante

posible.

Para poder conocer el orden de importancia de cada

especificacin se desarroll un matriz de comparacin

que se muestra en la tabla 1, en dicha tabla se compara

Figura 5-Diagrama de parmetros.

MEMORIAS DEL XXI CONGRESO INTERNACIONAL ANUAL DE LA SOMIM

23 al 25 DE SEPTIEMBRE DE 2015 COATZACOALCOS, VERACRUZ, MXICO

Una vez conocidas las variables se defini el proceso que

debe llevar el proceso de despulpado en el cual se modelo

como una caja transparente (ver Fig. 6) donde se clarifican

los pasos que debe seguir el mango para su procesamiento.

Las alternativas generadas fueron tres:

1. Despulpador con paletas.

2. Despulpador sin paletas.

3. Despulpador tornillo sin fin.

Evaluacin de las alternativas

Para proceder a evaluar las alternativas que se

desarrollaron, se utiliza la metodologa mencionada [2] en

la cual utiliza una suma ponderada de cada alternativa, en

la cual una alternativa se toma como referencia para poder

comparar con las otras, para despus multiplicar cada

calificacin por el peso y as obtener una evaluacin

ponderada y as obtener la alternativa ms viable para

nuestro diseo.

En la tabla 2 se muestran las calificaciones obtenidas para

cada alternativa.

Tabla 2-Evaluacin de las alternativas.

Figura 6-Diagrama del proceso de despulpado.

Una vez teniendo clarificado nuestro sistema se procede a

generar las alternativas de diseo, para esto se desarroll

una matriz morfolgica (ver Fig. 7) donde se describen

cada una de las alternativas, cada alternativa es planteada

en base a el proceso de despulpado, esto se hizo en base a

la metodologa de [1].

La alternativa ganadora fue la alternativa 2 que es el

despulpador sin paleta que es la alternativa que se diseara

la cual se muestra en la Fig. 8.

Tolva

Trituracin y

homogenizacin

Figura 7-Matriz morfolgica de funciones.

Figura 8- Diseo conceptual molino despulpador

MEMORIAS DEL XXI CONGRESO INTERNACIONAL ANUAL DE LA SOMIM

23 al 25 DE SEPTIEMBRE DE 2015 COATZACOALCOS, VERACRUZ, MXICO

Los componentes principales como que son: a)

Alimentacin, b) Trituracin y homogenizacin. La etapa

de alimentacin est compuesta por una tolva es la que

recibe el producto y tambin de un tornillo alimentador

para llevar los mangos hacia la siguiente etapa en el

proceso. La segunda etapa est compuesta de un solo

sistema para poder llevar acabo el desprendimiento de la

cascara de mango, la homogenizacin y la compresin de

la pulpa, este sistema mecnico es un conjunto de paletas

que irn montadas sobre el eje principal por medio

sujetadores, que al momento de girar impactaran los

mangos y aplicaran fuerzas de corte para poder obtener la

pulpa del mismo, a su vez las mismas paletas sern las

encargadas de homogenizar y presionar la pulpa sobre el

tamiz.

3. Calculo de la fuerza de desgarre del mango

El proceso de despulpado es llevado por medio de una

paleta que se encarga de desgarrar e impactar la fruta sobre

el tamiz, que por medio de la fuerza centrfuga y la misma

paleta generan una presin sobre el fruto para separar la

pulpa de la semilla del mango. Un punto importante es

conocer la fuerza de ruptura de la cascara, ya que esto

facilita la extraccin de la pulpa del mango. Por lo tanto es

de gran inters conocer la fuerza mnima que debe ejercer

el sistema para lograr romper o desgarrar la cascara. La

clase de mango que fue seleccionado para este anlisis fue

del tipo Keitt, ya que es el mango ms grande y que posee

una cascara ms gruesa respecto a los dems tipos de

mangos que se procesan. Las pruebas se llevaron a cabo en

un texturmetro de 30 Kg, a una velocidad de 10 mm/min,

a temperatura ambiente y se utiliz un penetrador de tipo

cuchilla simulando el borde de la paleta del molino, tal

como se puede apreciar en la Fig. 10.

parmetro va ligado con los grados Brix ya que esto mide

la cantidad de azcar en el fruto y esto va ligado con la

maduracin del fruto.

Tabla 3-Mangos ensayados en el texturometro.

Mangos

Mango11

Mango12

Mango15

Mango16

Mango17

Mango8

Mango6

Mango2

Mango9

Mango5

Mango13

Mango10

Mango3

Mango1

Mango7

Mango4

Clasificacion de mangos

Brix Altura Ancho Ancho1 VolumenTamao Estado

8

105

88

70

263

Chico Verde

13

111

91

79

281

Chico Verde

12

105

87

78

270

Chico Verde

15

94

83

77

254

Chico Maduro

12

108

90

80

278

Chico Verde

14

126

103

93

322 Grande Maduro

14

126

97

91

314 Grande Maduro

12

133

98

88

319 Grande Verde

15

101

99

92

292

Chico Maduro

13

124

99

94

317 Grande Verde

14

130

99

89

318 Grande Maduro

11

107

79

74

260

Chico Verde

13

123

100

92

315 Grande Verde

12

106

90

80

276

Chico Verde

15

110

98

95

303 Grande Maduro

18

123

99

91

313 Grande Maduro

Las grficas obtenidas de los ensayos de textura fueron las

siguientes:

En la Fig. 11 se muestra una grfica tpica de fuerza contra

desplazamiento de un mango grande y uno chico donde se

puede ver su comportamiento, otro parmetro es los

grados Brix que en esta grafica es constante.

Otra grafica tpica es la comparacin del grado de

madurez de los mangos que este parmetro es medido por

el Brix en la Fig. 12 se muestra dicha grfica.

Figura 11- Grfica tpica Fuerza vs Desplazamiento Tamao

Figura 10- Ensayo de fuerza de textura de mango.

Se desarrollaron ensayos a 17 mangos los cuales se

clasificaron en chicos y grandes dependiendo su tamao

midiendo su ancho y largo para posteriormente calcular un

volumen aproximado, dichos mangos se muestran en la

Tabla 3.

Otro parmetro de clasificacin fue el grado de madurez

del fruto, su clasificacin se bas en verde y maduro, este

Figura 12- Grfica tpica Fuerza vs Desplazamiento Maduracin

MEMORIAS DEL XXI CONGRESO INTERNACIONAL ANUAL DE LA SOMIM

23 al 25 DE SEPTIEMBRE DE 2015 COATZACOALCOS, VERACRUZ, MXICO

En las figura se puede apreciar que cuanto ms tamao

del mango y el grado de maduracin del mismo (Brix)

aumenta la fuerza necesaria para desgarrar la cascara, con

las grficas obtenidas llegamos a la conclusin que la

fuerza mnima de desgarre es de 187 N y es la fuerza que

ocuparemos para hacer nuestro anlisis de esttico y de

impacto a nuestra paleta.

4.

Como se puede apreciar el momento mximo es de 105.8

N m, una vez calculado el momento mximo se calcula

el mdulo de seccin [4].

Diseo de Detalle

Clculo paleta

Los clculos de resistencia realizados en este trabajo sobre

la paleta fueron bajo carga esttica y bajo impacto.

Figura 17-Diagrama de fuerzas cortantes rascador

La carga que se a la cual est sometida nuestra paleta viene

dada por la fuerza de desgarre de la cascara de mango y la

cantidad de mangos que estn en contacto con el largo de

la paleta

Figura 18- Diagrama de momentos rascador.

4.1 Anlisis Esttico Paleta

Para realizar el anlisis esttico de la paleta del molino se

consider una fuerza distribuida sobre este elemento, cuya

magnitud fue en base a la fuerza obtenida en el apartado

3, que fue de 187 N y en la cantidad de mangos que estn

en contacto sobre la longitud de la paleta. La longitud de

la paleta es 0.749 m y la altura del fruto promedio es de

0.126 m de aqu se calcul que 5.914 mangos son los que

estaran en contacto con la paleta, se redondea este valor

a 6 mangos para hacer un clculo ms conservador.

Se multiplic la fuerza de 187 N por seis, ya que son seis

mangos los que entran en contacto con la paleta, con esto

tenemos una fuerza de 1,122 N. Esta fuerza se divide

entre la longitud de la paleta y obtener =

1497.997

1122

0.749

[5].

El mdulo de seccin viene dado de la siguiente formula

S=

(3)

Dnde:

S = Modulo de seccion

M = momento maximo

= esfuerzo permisible

El esfuerzo permisible para el rascador est dado por el

material del que estar construido el rascador se opt por

usar, y su esfuerzo permisible es de all = 82.73 Mpa.

Sustituyendo los datos en la Ecuacin 3 se conoce el

mdulo de seccin

S=

Figura 16- Diagrama de cuerpo libre rascador.

105.8 N m

= 1.28x106 m

82.73 Mpa

Una vez calculado el modulo seccin se procede a

despejar el espesor de la seccin del rascador, conociendo

que por cuestiones geomtricas el largo y ancho del

rascador deben ser respectivamente 0.74936 m y 0.103m.

En la Fig. 16 se muestra cmo se modelo el rascador como

una viga simplemente apoyada y con una carga

distribuida.

El mdulo de seccin para una seccin rectangular est

definido por la ec 4.

Una vez teniendo las cargas se dibujan los diagramas de

corte y de momentos para poder sacar el momento

mximo que se estar desarrollando en las Fig. 17 y Fig.

18 se muestran.

S=

bh2

6

(4)

MEMORIAS DEL XXI CONGRESO INTERNACIONAL ANUAL DE LA SOMIM

23 al 25 DE SEPTIEMBRE DE 2015 COATZACOALCOS, VERACRUZ, MXICO

Dnde:

b = ancho de la seccion rectangular

h = alto de la seccion rectangular

Sabiendo que la resistencia a la cedencia del Nylon es de

82.73 Mpa se tiene un factor de seguridad esttico en la

ec. 6.

De la ec 4. se conoce el mdulo de seccin y el ancho de

la seccin, lo que nos falta conocer es el alto de la seccin

(espesor), por lo tanto se despeja h.

n=

(1.28x106 m )(6)

h=

= 8.632x103 m

(0.103 m)

Vemos que es un factor de seguridad muy alto el factor de

seguridad esttico se procede a calcular el esfuerzo y

factor de seguridad por impacto.

Este ser el ancho de la paleta, por cuestiones de

manufactura se escogi un ancho de 0.5 pulg. que en

metros es 0.0127 m

Se procede a calcular el esfuerzo esttico de la paleta

rascadora:

El esfuerzo por Flexin

=

Mc

(5)

(82.73 Mpa)

= 8.65

(38.2 Mpa)

4.2 Anlisis Por Impacto Paleta

El diagrama de cuerpo libre se muestra en la Fig. 19 donde

se muestra que el rascador ser modelado como una viga

en simplemente apoyada con una carga distribuida a lo

largo del rascador.

Para analizar los rascadores se analizara, como una viga

empotrada con una longitud dada, el rascador sufrir una

carga distribuida por impacto con una velocidad u la

metodologa de diseo se bas en [3].

Dnde:

M = Momento

c = Fibra alejada donde el esfuerox es maximo

I = Momento de inercia de la seccin

Sustituyendo en la ec. 5 el momento producido y el

momento de inercia tenemos

Figura 19- Diagrama de cuerpo libre Impacto

Este modelo se ajusta a la siguiente Ecuacin diferencial

(

(105.8 N m)(6.35 x10 m)

=

= 9.56 Mpa

(7.03 x108 m4 )

Calculando el factor de seguridad esttico de la cuchilla y

sabiendo que el material es Nylon 6/6 y es un material

dctil se utiliza la siguiente ecuacin.

n=

Sy

max

Dnde:

n = factor de seguridad

Sy = Resistencia a la cedencia del material

max = esfuerzo maximo

(6)

L dY2

g

dt2

= KY

(7)

Dnde:

g = gravedad

k = resistencia mecanica de la viga

Y = deflexion maxima de la viga

Resolviendo la ec. 7 por medio de las E.D. tenemos

KY 1

KY 1

Y = A cos( )2 t + B sin( )2 t 1)

(8)

Evaluando las condiciones de frontera Y(0) = 0, Y (0) =

u en la ec. 8 tenemos

Y=

u

Kg 1/2

)

L

sen t

(9)

Donde de la ec. 9, Y es el valor de la deflexin mxima,

el valor mximo se dar cuando el valor del sen t sea igual

MEMORIAS DEL XXI CONGRESO INTERNACIONAL ANUAL DE LA SOMIM

23 al 25 DE SEPTIEMBRE DE 2015 COATZACOALCOS, VERACRUZ, MXICO

a 1, para determinar el valor de K para una carga

distribuida y empotrada en ambos lados tenemos:

K=

384EI

(10)

Donde:

= fuerza distribuida sobre el rascador

g = gravedad

L = longitud de el rascador

Por lo que la deflexin mxima ser

L4

Ymax = u [

1/2

(11)

384EIg

Calculando la fuerza distribuida sobre el rascador a partir

de la ec. 15 tenemos

=

El momento mximo es

Mmax = KLYmax

(12)

Y el momento mximo es

384EI 1/2

Mmax = u [

Calculando el momento que se estar aplicando sobre el

rascador y sabiendo que su mdulo de elasticidad para el

Nylon es E=2.7 Gpa y de la ec. 13 tenemos

1

(13)

M=[

2

N

N

) (2.75 x109 2 ) (1.76x108 m4 )

m

m

]

m

9.81 2

s

= 567.120 N m

(384) (42.501

Calculando el momento de Inercia respecto a la base del

rascador tenemos:

Con este valor de momento procedemos a calcular el

esfuerzo por impacto

El momento de Inercia respecto a la base es

I=

1

12

bh3

m

)(6)

N

s2

= 42.501

(0.749 m)

m

(0.5411Kg)(9.81

(14)

Sustituyendo en la ec.14 el largo y el ancho de la seccin

del rascador tenemos

1

I = (0.103m)(0.0127)3 = 7.03x108 m4

3

Dentro de la cmara de despulpado que es muy pequea,

m

se asume cada libre y se supone una velocidad de 0.4

Mc

I

(16)

Dnde:

= esfuerzo por impacto

M = momento

c = distacia a la fibra mas alejada

I = momento de inercia de la seccin

De la ec. 16 tenemos

Para definir la magnitud de la masa distribuida () hay

que analizar la longitud del contacto con las frutas que es

de 749 mm.

Viendo que la variedad de mango Tommy es el mango que

combinando su altura con su masa nos da la mayor carga

distribuida, tomamos esta carga como la carga critica que

se someter sobre el rascador.

Tomando 5 mangos y sabiendo que su masa es 0.541g.

=

masa de mangog

L

#mangos

(15)

a =

(567.120 N m )(6.35 x103 m)

= 51.216 Mpa

7.03x108 m4

Calculando el factor de seguridad por impacto del

rascador y sabiendo que el material es Nylon tenemos.

=

Dnde:

=

=

=

MEMORIAS DEL XXI CONGRESO INTERNACIONAL ANUAL DE LA SOMIM

23 al 25 DE SEPTIEMBRE DE 2015 COATZACOALCOS, VERACRUZ, MXICO

Sabiendo que la resistencia a la cadencia del Nylon es de

82.73 Mpa se tiene un factor de seguridad bajo impacto

es:

=

(82.73 )

= 1.616

(51.21 )

5.

Diseo conceptual del molino.

En la Fig. 20 se muestra el diseo conceptual el cual fue

modelado en un Software CAD para mostrar ms a detalle

de los componentes del sistema.

La lista de materiales que del molino se muestra en la

Fig.21 la cual muestra los componentes principales del

molino, que son las principales partes del sistema.

despulpador de mangos, ya que muchas empresas no

cuentan con molinos especiales para el despulpado de

mangos y esto ocasiona fallos en los equipos por no se

adecuados para la aplicacin

Otro punto importante es que se obtuvo la fuerza desgarre

de los mangos que se cultivan en Mxico y es de mucha

importancia conocer este dato ya que no existe

informacin de este tipo, con este dato se puedo observar

que la fuerza aumenta cuando el tamao de fruto aumenta

y tambin su madurez.

El elemento ms importante en el proceso es la paleta que

es la encargada de impactar la fruta y presionarlo sobre el

tamiz, por este motivo se enfocaron los anlisis tanto

esttico como de impacto para poder calcular los factores

de seguridad bajo estos dos criterios, como primera

aproximacin se calcul el factor de seguridad esttico ya

que nos dio una idea preliminar, pero como nuestro

sistema est en constante golpeteo se opt por desarrollar

un anlisis por impacto, con este anlisis se obtuvo un

factor de seguridad apropiado para nuestra aplicacin.

Referencias

Figura 20- Diseo conceptual del molino despulpador a detalle.

Figura 21- Lista de materiales molino despulpador.

6. Conclusiones

Con base a este trabajo se muestra la metodologa del

proceso de diseo para la construccin de un molino

[1] Cross, Nigel.Engineering design methods: strategies

for product design. s.l. : John Wiley & Sons, 2008.

[2]Ulrich, K. T. (2003). Product design and development.

Tata McGraw-Hill Education.

[3] Mott, Robert L.Machine elements in mechanical

design. s.l. : Prentice-Hall, 1999.

[4] Hibbeler, Russell Charles, and S. C. Fan.Statics and

mechanics of materials. Singapore : Prentice Hall, 2004.

[5] Pallasco, Edison Marcelo Defaz y Tuza Cuzco,

Fernando Patricio. Diseo y construccion de una

despulpadora de frutas horizontal con una capacidad de

produccion de 250 Kg/h. Quito , Ecuador : Universidad

Politecnica Salesiana, Enero 2011.

You might also like

- 7 Herramientas ChocolateDocument9 pages7 Herramientas ChocolateJanina Perez RamirezNo ratings yet

- Discos de Corte y SoldaduraDocument56 pagesDiscos de Corte y SoldaduralibardocamargoNo ratings yet

- Cincuenta Sombras de Grey en Cinépolis Galerías CelayaDocument1 pageCincuenta Sombras de Grey en Cinépolis Galerías Celayarcarlos_810803No ratings yet

- Balance de MateriaDocument8 pagesBalance de MateriaLuisa N.50% (4)

- Tesis EXTRACCIÓN DE ACEITE DE CACAHUATEDocument90 pagesTesis EXTRACCIÓN DE ACEITE DE CACAHUATELorena Zc80% (5)

- El ALCADocument22 pagesEl ALCAisley23No ratings yet

- Actividad 1 de Prueba de HipótesisDocument2 pagesActividad 1 de Prueba de HipótesisDais Pot100% (1)

- Severidad de Vibraciones 10816-1Document4 pagesSeveridad de Vibraciones 10816-1eduseghe3814No ratings yet

- Fabricación de granulados de corcho en plancha. MAMA0109From EverandFabricación de granulados de corcho en plancha. MAMA0109No ratings yet

- Mapa Conceptual Justicia AlternativaDocument1 pageMapa Conceptual Justicia AlternativaFigueroa Serrano Erin Elizabeth100% (2)

- Damian Jaimes Enedelia Juris VolDocument3 pagesDamian Jaimes Enedelia Juris VolAlberto Contreras100% (3)

- Medida Vibraciones SensoresDocument25 pagesMedida Vibraciones SensorescarlospinillaNo ratings yet

- 1 El Estado Como Rector de La Economía Nacional.Document5 pages1 El Estado Como Rector de La Economía Nacional.Brisely AguirreNo ratings yet

- Los Domados Juan Sanchez Andraka CompressDocument2 pagesLos Domados Juan Sanchez Andraka CompressReynerNo ratings yet

- Diseño Conceptual de Un Prototipo de Molino para La Obtención de Pulpa de MangoDocument10 pagesDiseño Conceptual de Un Prototipo de Molino para La Obtención de Pulpa de MangoRaymundo Barreto GascaNo ratings yet

- DESPULPADODocument19 pagesDESPULPADODANIEL HOYOS GAUTANo ratings yet

- Informe molienda y tamizado trigo lentejasDocument31 pagesInforme molienda y tamizado trigo lentejasAdsds TtfrdfdrgNo ratings yet

- Maquina Desgranadora de ArvejaDocument9 pagesMaquina Desgranadora de ArvejaAnonymous i3HHYO8100% (1)

- Copia de Selecciondurazno47Document101 pagesCopia de Selecciondurazno47Jaime Diaz MezaNo ratings yet

- Informe Final Ivan Rodriguez RodriguezDocument29 pagesInforme Final Ivan Rodriguez RodriguezVincenzo CNo ratings yet

- Fernando Salgado Tarea1Document5 pagesFernando Salgado Tarea1Fernando SalgadoNo ratings yet

- Artículo Desgranadora MaízDocument10 pagesArtículo Desgranadora MaízLuis Álvarez JátivaNo ratings yet

- Imprimir RasecDocument76 pagesImprimir RasecCarlosEduardoTorresVillanuevaNo ratings yet

- Análisis granulométrico de maíz mediante tamizadoDocument8 pagesAnálisis granulométrico de maíz mediante tamizadoFernandaNo ratings yet

- Tesis CompletaDocument105 pagesTesis CompletaFabricio SanchezNo ratings yet

- BioetanolDocument14 pagesBioetanolAnonymous 7kMmgpNo ratings yet

- Trabajo Investigativo para Creación de Fabrica de GalletasDocument6 pagesTrabajo Investigativo para Creación de Fabrica de GalletaskeiberNo ratings yet

- Resumen BioniYbarZuritaSoto 12-12-08 Ing-MecanicaDocument2 pagesResumen BioniYbarZuritaSoto 12-12-08 Ing-MecanicaFMMNNNo ratings yet

- Simulación fábrica procesamiento pulpas frutasDocument8 pagesSimulación fábrica procesamiento pulpas frutasAlejandra AfonsoNo ratings yet

- Sistema de Producción de ChocolateDocument4 pagesSistema de Producción de ChocolatecarlosNo ratings yet

- Diseño de Lavadora y Seleccionadora de Zanahorias - EMALCDocument39 pagesDiseño de Lavadora y Seleccionadora de Zanahorias - EMALCTONI ARCHIVOS EASYNo ratings yet

- Av - Ficha de Trabajo - Introducción - MonografíaDocument4 pagesAv - Ficha de Trabajo - Introducción - Monografíafernando Ancaya AncayaNo ratings yet

- Dosificador y Sellador de Productos AlimentariosDocument10 pagesDosificador y Sellador de Productos AlimentariosAlexander Rosas del MazoNo ratings yet

- Guia 1 de Ejercicios 2012 1Document14 pagesGuia 1 de Ejercicios 2012 1Camila Fernanda Blamey Santelices100% (1)

- Memorias del Congreso Latinoamericano de Dinámica de Sistemas 2013Document13 pagesMemorias del Congreso Latinoamericano de Dinámica de Sistemas 2013Alejandro VillegasNo ratings yet

- Choritos Estudio MecanicaDocument80 pagesChoritos Estudio MecanicaJose Gabriel Almonacid GonzalezNo ratings yet

- Practica 1 - Diseño de MaquinasDocument10 pagesPractica 1 - Diseño de MaquinasAlexandro BravoNo ratings yet

- Trabajo 5 Tamizado PDFDocument13 pagesTrabajo 5 Tamizado PDFCarlosing7No ratings yet

- 2017 Ribas Sabadi Diaz DiversificacionDocument7 pages2017 Ribas Sabadi Diaz DiversificacionJose Agustin Lopez VillaNo ratings yet

- Tesís RitaDocument53 pagesTesís RitaEliam PerChaNo ratings yet

- Proyecto OriginalL - Abiel GarciaDocument57 pagesProyecto OriginalL - Abiel GarciaDanilo Lopez100% (1)

- Entrega 2Document20 pagesEntrega 2Sofia Galvez IbarraNo ratings yet

- Informe-Desgranadora Maiz-Morales Lino PoloDocument42 pagesInforme-Desgranadora Maiz-Morales Lino PoloJuan Pablo Polo100% (1)

- Tamizado y molienda para determinar el tamaño de partículas en arroz, lentejas y azúcarDocument2 pagesTamizado y molienda para determinar el tamaño de partículas en arroz, lentejas y azúcarJoseBlanquicettNo ratings yet

- Trabajocolaborativo2 Grupo100108 80Document30 pagesTrabajocolaborativo2 Grupo100108 80deybernavasNo ratings yet

- Banana EmbolsadorDocument6 pagesBanana EmbolsadorMario RojasNo ratings yet

- Informe de Molienda y TamizadoDocument17 pagesInforme de Molienda y TamizadoLuis Alfonso Beltran CottaNo ratings yet

- Anteproyecto CosechadorasDocument16 pagesAnteproyecto CosechadorasOtra Nota PiuraNo ratings yet

- Pelador de ManzanasDocument10 pagesPelador de ManzanasGabriel Mendoza VargasNo ratings yet

- Elaboracion de Mermelada KiwiDocument23 pagesElaboracion de Mermelada KiwiEmmanuel García67% (3)

- Reporte de FiltracionDocument8 pagesReporte de FiltracionCARLOS ENRIQUE NORIEGA ARREOLANo ratings yet

- Descripción de Operaciones Unitarias en El Proceso ProductivoDocument9 pagesDescripción de Operaciones Unitarias en El Proceso Productivojhon rosales astoNo ratings yet

- Elaboración de Un Programa de Simulación de Molienda en El Ingenio Azucarero San Carlos, para Determinar La Eficiencia Por Molinos de Un Trapiche PDFDocument9 pagesElaboración de Un Programa de Simulación de Molienda en El Ingenio Azucarero San Carlos, para Determinar La Eficiencia Por Molinos de Un Trapiche PDFIdiLab Emprendimiento100% (1)

- Análisis comparativo de parámetros de crecimiento de Vigna unguiculataDocument12 pagesAnálisis comparativo de parámetros de crecimiento de Vigna unguiculataSIMON QUIMBAYO APONTENo ratings yet

- Cajas Negras de Máquinas Procesadoras de AlimentosDocument20 pagesCajas Negras de Máquinas Procesadoras de AlimentosRoderW.TorresLojaNo ratings yet

- Articulo DespulpadoraDocument6 pagesArticulo DespulpadoraAlexis Frank Gutierrez HuaroccNo ratings yet

- EV 4. Simulación y Optimización de Procesos......Document14 pagesEV 4. Simulación y Optimización de Procesos......Maria Fernanda YaupiNo ratings yet

- SubgrupoB Gr2 Informe Molienda y TamizadoDocument28 pagesSubgrupoB Gr2 Informe Molienda y TamizadoJaime Yezid Cortes HernandezNo ratings yet

- Proyecto Prototipo Maquina DespulpadoraDocument8 pagesProyecto Prototipo Maquina DespulpadoraYomi DiazNo ratings yet

- Informe GranulometriaDocument10 pagesInforme GranulometriaLuis AyureNo ratings yet

- Analizador de PartículasDocument13 pagesAnalizador de PartículasJuan SuarezNo ratings yet

- Bandas Transportadoras, Proyecto.Document0 pagesBandas Transportadoras, Proyecto.unknown_spiderNo ratings yet

- Pinole MoliendaDocument29 pagesPinole MoliendaalineNo ratings yet

- Diseno Calculo y Construccion de Un Trapiche Sin ContraseñaDocument192 pagesDiseno Calculo y Construccion de Un Trapiche Sin ContraseñaAngela Centofanti Rodriguez100% (3)

- PepsicoDocument12 pagesPepsicoVictor Manuel Villafuerte Peña100% (1)

- Articulo Practica Empresarial YesidDocument9 pagesArticulo Practica Empresarial YesidyesidNo ratings yet

- Lavado y colmatado de tapones de corcho. MAMA0109From EverandLavado y colmatado de tapones de corcho. MAMA0109No ratings yet

- Cuchilla 1-Análisis Estático 2-1Document12 pagesCuchilla 1-Análisis Estático 2-1rcarlos_810803No ratings yet

- ConexiondeunvfdeexternaDocument6 pagesConexiondeunvfdeexternarcarlos_810803No ratings yet

- Medidas Cortes Viga IprDocument1 pageMedidas Cortes Viga Iprrcarlos_810803No ratings yet

- Calculos Fuerzas Ejes PDFDocument3 pagesCalculos Fuerzas Ejes PDFrcarlos_810803No ratings yet

- Presentacion Somim VeracruzDocument25 pagesPresentacion Somim Veracruzrcarlos_810803No ratings yet

- Layout Maquinaria y Cargas ElectricasDocument1 pageLayout Maquinaria y Cargas Electricasrcarlos_810803No ratings yet

- Elevador NuevoDocument4 pagesElevador Nuevorcarlos_810803No ratings yet

- A1 143Document10 pagesA1 143rcarlos_810803No ratings yet

- 12 Tips Trabajar Más Rápido Con ExcelDocument17 pages12 Tips Trabajar Más Rápido Con Excelrcarlos_810803No ratings yet

- Ficha Técnica: ClaveDocument1 pageFicha Técnica: Clavercarlos_810803No ratings yet

- Introduccion NeumaticaDocument16 pagesIntroduccion NeumaticaGonzalo Daniel NicolaldeNo ratings yet

- Definición de NeumáticaDocument1 pageDefinición de Neumáticarcarlos_810803No ratings yet

- Neumatica IDocument57 pagesNeumatica Iarturogar123No ratings yet

- Ventajas y DesventajasDocument2 pagesVentajas y Desventajasrcarlos_810803No ratings yet

- Simbolización NeumáticaDocument2 pagesSimbolización Neumáticarcarlos_810803No ratings yet

- Curso HidraulicaDocument8 pagesCurso Hidraulicarcarlos_810803No ratings yet

- Notas CHN 1Document29 pagesNotas CHN 1rcarlos_810803No ratings yet

- Notas CHN 1Document29 pagesNotas CHN 1rcarlos_810803No ratings yet

- Presentacion Despulpador de MangosDocument16 pagesPresentacion Despulpador de Mangosrcarlos_810803No ratings yet

- Helectrohidraulica PDFDocument138 pagesHelectrohidraulica PDFSergio Adrián TadeoNo ratings yet

- Conceptos VibracionesDocument2 pagesConceptos Vibracionesrcarlos_810803No ratings yet

- Índice de FigurasDocument2 pagesÍndice de Figurasrcarlos_810803No ratings yet

- Sistemas Neumaticos e HidraulicosDocument6 pagesSistemas Neumaticos e Hidraulicosrcarlos_810803No ratings yet

- Capitulo III ContinuacionDocument4 pagesCapitulo III Continuacionrcarlos_810803No ratings yet

- Capítulo IIIDocument12 pagesCapítulo IIIrcarlos_810803No ratings yet

- 229 - Revista Seguriiar - Junio - 2022Document37 pages229 - Revista Seguriiar - Junio - 2022Antonio RamirezNo ratings yet

- Ensayo MIDEDocument9 pagesEnsayo MIDEJude Tweed-SimmonsNo ratings yet

- PU INFORCOSTOS Ene 2014-1 PDFDocument3 pagesPU INFORCOSTOS Ene 2014-1 PDFjc_rivera1No ratings yet

- Referencias PDFDocument3 pagesReferencias PDFAlonsoGlezNo ratings yet

- Constitución y EconomíaDocument2 pagesConstitución y EconomíaBeowolf_2006No ratings yet

- Problemas Jurídicos en Torno A La Criptomoneda en MéxicoDocument30 pagesProblemas Jurídicos en Torno A La Criptomoneda en MéxicoSantiago RojasNo ratings yet

- Tesis IPN ESCA Maestria KarlaDocument237 pagesTesis IPN ESCA Maestria KarlaHomeopata7100% (1)

- Au Plus 4 Ead U05Document20 pagesAu Plus 4 Ead U05Rootsie TortelliniNo ratings yet

- Estudios de Caso PNUD: SOCIEDADES COOPERATIVAS DE PRODUCCIÓN PESQUERA COZUMEL Y PESCADORES DE VIGÍA CHICO, MexicoDocument11 pagesEstudios de Caso PNUD: SOCIEDADES COOPERATIVAS DE PRODUCCIÓN PESQUERA COZUMEL Y PESCADORES DE VIGÍA CHICO, MexicoUNDP_EnvironmentNo ratings yet

- Unidad 4, Derecho Del México IndependienteDocument31 pagesUnidad 4, Derecho Del México IndependienteLitzy ReyessNo ratings yet

- Los aztecas bajo el dominio español, Charles GibsonDocument2 pagesLos aztecas bajo el dominio español, Charles GibsonELENA MONSERRAT MEDINA TORRESNo ratings yet

- Manual Estadistico Del Sector TransporteDocument294 pagesManual Estadistico Del Sector TransporteEmmanuel SánchezNo ratings yet

- Anexo de Capacitación y Adiestramiento 2015 STPSDocument3 pagesAnexo de Capacitación y Adiestramiento 2015 STPSJuan Carlos Du MortNo ratings yet

- ELHERALDO07052023Document16 pagesELHERALDO07052023carlosNo ratings yet

- Inter Ve Nci Ones de Estado Sun IdDocument52 pagesInter Ve Nci Ones de Estado Sun IdBelisario SanchezNo ratings yet

- El Multiculturalismo MexicanoDocument9 pagesEl Multiculturalismo MexicanosagrarioNo ratings yet

- Evaluación Del Desempeno DocenteDocument6 pagesEvaluación Del Desempeno DocenteJorge Platon Maquera SosaNo ratings yet

- Reformas de Pombal y BorbonicasDocument11 pagesReformas de Pombal y BorbonicasCeleste oliva fuentes100% (1)

- M598 Mineria y Coercion Caballo Blanco PDFDocument140 pagesM598 Mineria y Coercion Caballo Blanco PDFpicochulo17No ratings yet

- Esplendores Del PotosíDocument2 pagesEsplendores Del PotosíAriel BernaNo ratings yet

- Capacitacion - Indaabin - Feb - Nov 2015Document16 pagesCapacitacion - Indaabin - Feb - Nov 2015Julio RodriguezNo ratings yet

- Pic CerdosDocument43 pagesPic CerdosAnonymous Pj7lF0P44iNo ratings yet

- La Valoración y Respeto Al Docente en Filandia y MéxicoDocument4 pagesLa Valoración y Respeto Al Docente en Filandia y MéxicoAna Laura JiménezNo ratings yet

- José Gonzalo EscobarDocument2 pagesJosé Gonzalo EscobarOsckarello100% (1)

- Declaración Patrimonial Esquer VerdugoDocument2 pagesDeclaración Patrimonial Esquer VerdugoLiz FloresNo ratings yet